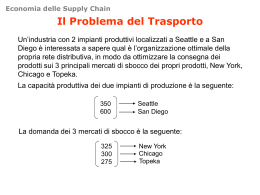

STRATEGIC Management Partners Strategic Report Dall'ottimizzazione della produzione alla gestione integrata della Supply Chain gestione integrata della Supply Chain Ing. Giulio Cavitelli Ing. Stefano Garisto Sintesi • • • 2 La gestione della produzione riguarda non solo la risoluzione di tutti i problemi di ottimizzazione connessi con i processi produttivi, ma coinvolge trasversalmente la maggior parte delle funzioni aziendali come gli Acquisti la Logistica il Personale la Qualità e le Vendite aziendali come gli Acquisti, la Logistica, il Personale, la Qualità e le Vendite. Allo stato attuale, appare ancora marginale il coinvolgimento della produzione nella Supply Chain aziendale. Una maggiore integrazione comporterebbe vantaggi competitivi soprattutto nell’attuale contesto in cui operano le imprese che concorrono in mercati globali caratterizzati da un’estensione della filiera e da esigenze di rapidità di adattamento pur mantenendo costi di produzione e livello di servizio ottimali. Partendo dal presupposto che la Supply Chain, per essere orientata al successo, debba essere coerente con le strategie di business Strategic Management Partners propone un approccio coordinato e con le strategie di business, Strategic Management Partners propone un approccio coordinato e integrato di gestione di tutta la filiera logistico‐produttiva che si articola in cinque passi principali: 1. Comprensione del mercato e della domanda: comprensione delle esigenze del mercato e delle caratteristiche della domanda per capire gli impatti sull’orientamento strategico della supply chain; 2. Valutazione as‐is della supply chain: esplicitazione delle caratteristiche distintive della supply chain allo stato attuale identificandone l’orientamento verso reattività o efficienza; 3. Verifica corrispondenza tra supply chain e mercato: allineamento tra le proprietà intrinseche che la supply chian dovrà avere e le caratteristiche del mercato e della domanda a cui dovrà indirizzarsi; supply chian dovrà avere e le caratteristiche del mercato e della domanda a cui dovrà indirizzarsi; 4. Integrazione e coordinamento dei processi: reingegnerizzazione dei processi logistico‐produttivi per intervenire sulle aree di criticità che non sono allineate alle priorità strategiche identificate; p g p p 5. Misurazione prestazioni: definizione di un adeguato set di indicatori di prestazione per diagnosticare eventuali criticità e risalire ai principali fattori causali. Sommario (1/2) • • • • • • • • • • 3 La gestione della produzione consente di ottenere prodotti in quantità, tempi, costi e livelli di qualità richiesti dalle previsioni commerciali … … e deve considerare obiettivi e impatti differenti ai vari livelli della Supply Chain aziendale Appare tuttavia ancora marginale il livello di integrazione della produzione nella Supply Chain rispetto alle altre funzioni aziendali U Un maggiore livello di integrazione potrebbe infatti comportare importanti vantaggi i li ll di i i bb i f i i i i complessivi … … per affrontare le principali sfide nella gestione ottimale della Supply Chain Serve quindi un approccio integrato e coordinato di gestione di tutta la filiera Serve quindi un approccio integrato e coordinato di gestione di tutta la filiera Strategic Management Partners propone un approccio articolato in 5 passi orientato alla coerenza della Supply Chian con le strategie di business La prima fase prevede una comprensione delle esigenze del mercato La prima fase prevede una comprensione delle esigenze del mercato … … e delle modalità di manifestazione della domanda a seconda del tipo di prodotto offerto Il livello di variabilità della domanda e del sistema di offerta consentono di classificare le diverse tipologie di produzione diverse tipologie di produzione Sommario (2/2) • • • • • • • • 4 Il passo successivo richiede la valutazione delle caratteristiche attuali di una Supply Chain in termini di efficienza e reattività Le differenze tra una Supply Chain efficiente e una reattiva sono valutabili sulla base di alcuni parametri Il terzo passo prevede la verifica di coerenza dell’assetto della Supply Chain rispetto alla variabilità della domanda variabilità della domanda È possibile ottenere una maggiore coerenza adottando un approccio ibrido in grado di soddisfare entrambi gli aspetti di reattività ed efficienza In funzione anche della variabilità del processo di offerta è possibile identificare ulteriori In funzione anche della variabilità del processo di offerta, è possibile identificare ulteriori tipologie di Supply Chain (S.C.) Dopo aver identificato le priorità strategiche, è opportuno integrare e coordinare i processi aziendali attraverso un approccio strutturato … pp … che si basa su un modello di mappatura e revisione dei processi e delle relazioni di una rete logistico‐produttiva È infine opportuno implementare un sitema di misurazione delle prestazioni La gestione della produzione consente di ottenere prodotti in quantità, tempi, costi e livelli di qualità richiesti dalle previsioni commerciali … • • Le decisioni nell’ambito della gestione della capacità produttiva sono volte al raggiungimento di alcuni fondamentali obiettivi: – Soddisfacimento delle richieste del cliente – Bilanciamento dei costi e dei profitti – Qualità di produzione – Mantenimento della flessibilità di volume – Continuità del business Il management ha il compito di definire e allocare la capacità produttiva tra prodotti che competono per la stessa risorsa e, allo stesso tempo, deve essere in grado di rispettare gli i impegni assunti nei confronti dei clienti in termini di date di consegna. i ti i f ti d i li ti i t i i di d t di DIREZIONE COMMERCIALE PREVISIONI DI VENDITA E SCORTE DI SICUREZZA DIREZIONE DI PRODUZIONE PREVISIONI DI PRODUZIONE FABBISOGNI CALCOLATI DI RISORSE PRODUTTIVE 5 PIANO DI PRODUZIONE DISPONIBILITA’ E LIMITI DI CAPACITA’ PRODUTTIVA • La definizione del Piano di Produzione deve seguire le seguenti attività: seguire le seguenti attività: – Trasformare le previsioni commerciali di vendita in previsioni di produzione così da valutare la capacità produttiva necessaria; – Trasformare la capacità produttiva necessaria in fabbisogno di risorse produttive; – Prendere decisioni su come conciliare la disponibilità con il fabbisogno. … e deve considerare obiettivi e impatti differenti ai vari livelli della Supply Chain aziendale • • Spesso le differenti aree aziendali si pongono obiettivi prestazionali contrastanti: – Il reparto adibito alla gestione dei materiali ha l’obiettivo di abbassare il più possibile il livello delle scorte nei magazzini per ridurre i costi Tale obiettivo contrasta con quanto auspicato dal reparto produzione che preferisce abbondanza di scorte così da agevolare i possibili cambiamenti produttivi. – Il marketing può essere disposto a rinunciare ad un guadagno immediato per il lancio di un prodotto a lungo termine Al contrario, il direttore commerciale auspica di vendere un prodotto a lungo termine Al contrario il direttore commerciale auspica di vendere elevate quantità nel breve periodo. Anche l’utilità delle previsioni della domanda si manifesta a vari livelli della supply chain e in diverse aree aziendali: in diverse aree aziendali: Aree di im mpatto Acquisti 6 Produzione • Allocazione della • Politiche di capacità acquisto produttiva • Lead time di • Allocazione della produzione • Scorte di sicurezza produzione di materie prime e • Allocazione delle componenti risorse produttive Distribuzione • Livello e mix dello stock di prodotti finiti • Scorte di sicurezza di prodotti finiti Vendite Post vendita • Aggregazione dei • Previsione della clienti per tratte di domanda per componenti di distribuzione ricambio e di • Allocazione degli slot temporali di servizi correlati al consegna prodotto • Supporto alle • Supporto alle politiche di politiche di marketing marketing Appare tuttavia ancora marginale il livello di integrazione della produzione nella Supply Chain rispetto alle altre funzioni aziendali Quali sono le principali funzioni aziendali coinvolte nella gestione della Supply Chain? 34% 39% S il Sviluppo nuovi i prodotti d tti 68% Acquisti 32% Produzione 53% 77% 81% Logistica Previsione domanda Previsione domanda 56% Post‐vendite 34% Europa p • • 84% 68% 53% Nord America Gli acquisti, la logistica e la previsione della domanda sono considerati parte integrante degli sforzi di Supply Chain Management, mentre lo sviluppo di nuovi prodotti e la produzione rimangono ancora piuttosto marginali. i i tt t i li La differenza fra Europa e l'America del Nord è anche nell’area di servizio post‐vendita. In Europa infatti è più comune considerare questo processo come componente di SCM. 7 Fonte: Elaborazioni Strategic su dati CSC Base: 2009 Un maggiore livello di integrazione potrebbe infatti comportare importanti vantaggi complessivi … Supply Chain Acquisti Produz. Distrib. Vendite Fornitore • • • • • 8 • Post vendita Acquisti Produz. Distrib. Vendite Azienda VANTAGGI INTEGRAZIONE CON I FORNITORI Supporto “proattivo” Supporto proattivo alla produzione alla produzione – Riduzione delle “rotture di stock” – Miglior impiego impianti (saturazione) Riduzione dei costi di acquisto della Riduzione dei costi di acquisto della MP/semilavorati (economie di scala) Riduzione dei costi di trasporto e distribuzione Riduzione dei costi di stoccaggio e Riduzione dei costi di stoccaggio e movimentazione interna ai magazzini Riduzione della immobilizzazione delle scorte e dei relativi oneri finanziari … • • • • • • • • Post vendita Acquisti Produz. Distrib. Vendite Post vendita Cliente VANTAGGI INTEGRAZIONE CON I CLIENTI Elevato livello di servizio verso i clienti (qualità) Elevato livello di servizio verso i clienti (qualità) Rispetto dei tempi di consegna (affidabilità) Riduzione dei tempi di consegna (tempestività) Abbattimento degli errori di evasione degli ordini Abbattimento degli errori di evasione degli ordini (precisione) Customizzazione del prodotto e del servizio (personalizzazione)) (p Miglioramento del servizio post‐vendita (garanzia‐ ricambi) (fidelizzazione) Miglioramento del rapporto qualità‐prezzo (efficacia) … … per affrontare le principali sfide nella gestione ottimale della Supply Chain Le principali sfide nella gestione della Supply Chain Incremento del livello di servizio Incremento del livello di servizio 51% Maggiore collaborazione e trasparenza 40% Focus sui miglioramenti logistici 31% Globalizzazione degli acquisti 31% Crescita dei mercati emergenti (vendite globali) 16% Globalizzazione degli impianti di produzione Altro Maggiore competizione dei paesi emergenti • • • 9 14% 8% 7% Le aspettative dei clienti si orientano verso una sempre maggiore tempestività nella consegna. L’allargamento della scala geografica di azione ha determinato un forte incremento della complessità del sistema logistico determinando un allungamento ed un’estensione della filiera che richiede maggiore collaborazione e trasparenza tra gli attori della rete. i hi d i ll b i li i d ll In questo contesto, una modalità di gestione ottimale della Supply Chain assume un ruolo decisivo per il miglioramento delle performance nel lungo periodo sia dei singoli soggetti che dell’intera catena catena. Fonte: Elaborazioni Strategic su dati Capgemini Base: 2009 Serve quindi un approccio integrato e coordinato di gestione di tutta la filiera SUPPLY CHAIN STRATEGY INTEGRAZIONE COORDINAMENTO STRUTTURA DELLA RETE LOGISTICA STRUTTURA DELLA RETE LOGISTICA CONDIVISIONE INFORMAZIONI CONDIVISIONE INFORMAZIONI PROCESSI LOGISTICI TRA ATTORI SCELTA DEI PARTNER AUTONOMIA DECISIONALE ASSETTO ORGANIZZATIVO INTERNO • 10 STRUMENTI ICT La ricerca dell La ricerca dell’eccellenza eccellenza al proprio interno non è condizione sufficiente per sostenere nel tempo al proprio interno non è condizione sufficiente per sostenere nel tempo la propria competitività, ma occorre agire secondo una prospettiva di integrazione e coordinamento con gli altri attori della rete logistica: – Un’integrazione efficace comporta la scelta oculata dei partner, la strutturazione dei g p p , meccanismi relazionali e organizzativi, l’identificazione chiara dei ruoli e delle responsabilità, l’esplicitazione degli obiettivi strategici tra le aziende operanti nella rete logistica. – Il coordinamento deve essere eseguito con una visione organica e pianificata dei principali processi decisionali condivisi, supportato dall’impiego di un’adeguata infrastruttura informativa e abilitato da opportune piattaforme informatiche. O Output Attività Fasi Strategic Management Partners propone un approccio articolato in 5 passi orientato alla coerenza della Supply Chian con le strategie di business 11 Comprensione del mercato e della domanda Valutazione as‐is della supply chain Verifica corrispondenza tra supply chain e mercato Integrazione e coordinamento processi Misurazione prestazioni • Comprensione delle esigenze del mercato e delle caratteristiche caratteristiche della domanda per capire gli impatti sull’orientamento sull orientamento strategico della supply chain • Esplicitazione delle caratteristiche distintive della distintive della supply chain allo stato attuale identificando orientamento orientamento verso reattività o efficienza • Allineamento tra • Processo di • Definizione di un le proprietà reingegnerizzazione adeguato set di intrinseche che la dei processi indicatori di supply chain dovrà supply chain dovrà logistico produttivi logistico‐produttivi prestazione per prestazione per avere e le per intervenire sulle diagnosticare caratteristiche del aree di criticità che eventuali mercato e della non sono allineate criticità e risalire domanda a cui domanda a cui alle priorità alle priorità ai principali ai principali dovrà indirizzarsi strategiche fattori causali identificate Order winner e qualifier del mercato Classificazione prodotti in base al tipo di domanda Mappatura dell’offerta sulla base del grado di variabilità Mappatura delle proprietà della supply chian Identificazione della frontiera efficienza‐ reattività Identificazione corretto abbinamento mercato‐supply chain (zona di coerenza strategica) Stato attuale dei processi Misurazione delle prestazioni Benchmark delle aziende best‐in‐ class Definizione assetto futuro dei processi Sistema di misuarazione delle prestazioni in termini di reattività, affidabilità, flessibilità, costi e immobilizzi La prima fase prevede una comprensione delle esigenze del mercato … • • • 12 Gli order qualifiers sono le dimensioni che consentono ai prodotti/servizi di un’azienda di essere “qualificati” e selezionati per un potenziale acquisto. Gli order winner sono le dimensioni che differenziano un prodotto/servizio di un’azienda dai concorrenti. Per poter sopravvivere all’interno di un mercato occorre quindi assicurare al cliente quegli attributi minimi di prestazione del prodotto/servizio (order qualifier) che sono garantiti anche dagli altri concorrenti È invece facendo leva sugli order winner che una supply chain riesce a dagli altri concorrenti. È invece facendo leva sugli order winner che una supply chain riesce a spostarsi da una zona di sopravvivenza a una di differenziale competitivo. È necessario inoltre prestare attenzione ai trade‐off tra i diversi fattori competitivi. Parametro Implicazioni sulla Supply Chain Costi Perseguire la massima efficienza nell’utilizzo delle risorse e tenere traccia dei costi e del loro impatto sui singoli prodotti Qualità Assicurare che il prodotto e il suo processo vengano realizzati e gestiti in modo conforme alle specifiche Puntualità Puntare su processi produttivi e distributivi snelli e contare su una costante disponibilità di prodotti a magazzino Varietà Produrre, con ridotto aggravio di costi e tempi, ampie gamme di prodotti con un’elevata elasticità dei volumi Innovatività Integrare e sincronizzare i processi di progettazione, produzione e industrializzazione … e delle modalità di manifestazione della domanda a seconda del tipo di prodotto offerto • • Un elemento importante per comprendere i requisiti del mercato risiede nella natura e nella modalità con cui si manifesta la domanda. Esistono diverse grandezze che influenzano la domanda di un bene e che consentono di distinguere tra: – prodotti funzionali comprendono articoli che rispondono a bisogni primari del cliente con una domanda stabile e prevedibile con una domanda stabile e prevedibile. – prodotti innovativi si tratta di prodotti caratterizzati da una forte differenziazione spesso legata a contenuti innovativi del prodotto, del processo di vendita o di erogazione dei servizi associati. Sono caratterizzati da una domanda incerta e un ciclo di vita ridotto. Criteri di classificazione Prodotto Funzionale Prodotto Innovativo Prevedibile Non prevedibile Maggiore di 2 anni Da 3 mesi ad 1 anno Margine di profitto 5% ‐ 20% 20% ‐ 60% Varietà del prodotto del prodotto Bassa Alta Margine di errore medio nella previsione della domanda 10% 40% ‐ 100% 1% ‐ 2% 10% ‐ 40% 6 mesi – 1 anno 1 giorno – 2 settimane Tipo di domanda Durata del ciclo di vita del prodotto Tasso di stock‐out medio 13 Lead time richiesto per prodotti su commessa Il livello di variabilità della domanda e del sistema di offerta consentono di classificare le diverse tipologie di produzione Elevata variabilità dell’offerta (Supply Process in evoluzione) Es. Prodotti agricoli Es. Elettronica di consumo Es. Generi alimentari di prima necessità EEs. Automotive, A i Fashion, Prodotti alimentari affetti da stagionalità Ridotta Ridotta variabilità della domanda 14 Ridotta variabilità dell Ridotta variabilità dell’offerta offerta (Supply Process stabili) • Combinando la variabilità sul fronte della domanda e dell’offerta è possibile p classificare diverse tipologie di produzione. • Gli elementi di variabilità non sono legati solo a fattori esogeni della domanda ma possono discendere anche sul fronte dell’offerta da cause endogene alla supply Elevata Elevata chain che consentono di distinguere tra: chain che consentono di distinguere tra: variabilità • Supply Process stabili processo della produttivo e tecnologie sottostanti sono domanda giunte a uno stadio di piena maturità e il sistema di offerta è ben definito e affidabile in termini di continuità • Supply Process in evoluzione Il processo produttivo e la d tti l tecnologia t l i sottostante sono in continuo sviluppo e soggetti a frequenti cambiamenti e quindi più esposto a rischi di q p p interruzione Il passo successivo richiede la valutazione delle caratteristiche attuali di una Supply Chain in termini di efficienza e reattività • Alto • Livello di servizio • • Basso • Alta 15 Efficienza Bassa La frontiera efficienza‐reattività identifica per una determinata tipologia di prodotti, per una determinata tipologia di prodotti il costo più basso sostenibile in relazione ad un dato livello di reattività. La chiave di lettura può essere duplice a seconda che si consideri un predeterminato livello target di efficienza o un ben definito livello di reattività. Effi i Efficienza e reattività sono tuttavia due i ià i d proprietà spesso in trade‐off tra loro La curva rappresenta un importante elemento di riferimento in quanto è il elemento di riferimento in quanto è il luogo di massima eccellenza di una supply chain. A parità di efficienza è possibile nel tempo p p p conseguire una maggiore reattività, in ragione di una continua innovazione dei processi logistico‐produttivi e delle tecnologie sottostanti tecnologie sottostanti. Le differenze tra una Supply Chain orientata ai costi e una orientata al servizio sono valutabili sulla base di alcuni parametri • • Si distingue tra una supply chain basata sull’efficienza in grado di progettare, produrre e distribuire un bene al minimo costo e una basata su un’elevata livello di servizio al mercato i in grado di rispondere a una domanda variabile, garantire brevi lead time, trattare un’ampia d di i d d d i bil ti b i l d ti t tt ’ i gamma di prodotti e gestire la variabilità sul fronte dell’offerta. Le principali differenze tra una strategia basata sull’efficienza e una basata sulla livello di servizio al mercato sono: servizio al mercato sono: Parametri 16 Supply Chain Orientata all’Efficienza Supply Chain orientata al Livello di Servizio Obiettivo primario Soddisfare la domanda al minimo costo Rispondere velocemente alla domanda Strategie di Strategie di progettazione del prodotto Massimizzare le prestazioni al minimo Massimizzare le prestazioni al minimo costo per unità di prodotto Creare modularità Creare modularità per permettere una più facile per permettere una più facile differenziazione del prodotto Strategia di pricing Gestire margini ridotti perché il prezzo è la prima leva di riferimento per il cliente Contare su margini più ampi perché il prezzo non è la prima leva per il cliente Strategia di produzione Gestire processi efficienti in virtù di una elevata saturazione degli impianti Mantenere una capacità flessibile e prevedere dei buffer per far fronte alla variabilità della domanda e all’incertezza domanda e all incertezza delle forniture delle forniture Strategia di lead time Ridurre i lead time ma non a scapito di un Ridurre in modo aggressivo i lead time anche se aumento dei costi i costi possono essere significativi Strategia di g approvvigionamento Selezionare i fornitori sulla base dei costi e della qualità Selezionare i fornitori sulla base della velocità,, flessibilità, affidabilità e qualità Il terzo passo prevede la verifica di coerenza dell’assetto della Supply Chain rispetto alla variabilità della domanda • Supply Chain orientata al servizio • Supply Chain orientata all’efficienza 17 • Bassa Bassa variabilità domanda Elevata Elevata variabilità domanda Per conseguire una compatibilità tra P i ibili à strategia di business e strategia della supply chain, emerge che maggiore è il ggrado di variabilità complessiva della p domanda e dell’offerta, maggiore deve essere il livello di reattività di una supply chain. Idealmente, un’azienda dovrebbe posizionare la propria strategia competitiva e di supply chain all’interno della zona di coerenza strategica della zona di coerenza strategica. È così immediato stabilire se l’abbinamento mercato‐supply chain è quello giusto o se sussistono delle potenziali incompatibilità. È possibile ottenere una maggiore coerenza adottando un approccio ibrido in grado di soddisfare entrambi gli aspetti di servizio ed efficienza • Una supply chain complessa, caratterizzata da più stadi produttivi e distributivi, e quindi da livelli intermedi di stock tra i punti di produzione e il mercato finale, tende ad essere forecast‐driven piuttosto che demand‐driven piuttosto che demand‐driven. Punto di disaccoppiamento MACRO‐FASI DELLA VALUE CHAIN • Approvvigi onamento Assemblag gio Spedizione MTS Previsioni su materie prime componenti e prodotti finiti Previsioni su materie prime, componenti e prodotti finiti Previsioni su materie prime e componenti Previsioni su materie prime Previsioni su progettazione ATO MTO ETO Un modo per ridurre la variabilità della domanda è di rendere asincrona la supply chain spostando il più possibile a monte il punto di disaccoppiamento vale a dire quando la domanda e le specifiche il più possibile a monte il punto di disaccoppiamento, vale a dire quando la domanda e le specifiche richieste del cliente sono oramai note. In virtù di una modularizzazione spinta dei prodotti, è possibile contare su delle scorte strategiche in corrispondenza del punto di dissaccoppiamento. Questo consente di poter adottare una strategia efficiente a monte e una reattiva a valle: Efficiente 18 Fabbricazi one CLIENTI FO ORNITORI Progettazi one Punto di disaccoppiamento •Produzione su previsione •Acquisti e produzione a lotti •Massima efficienza Livello di Servizio •Produzione su commessa •Scorte ridondanti •Massima efficacia In funzione anche della variabilità del processo di offerta, è possibile identificare ulteriori tipologie di Supply Chain (S.C.) Supply Process in evoluzione Supply Chain orientata alla condivisione del rischio Supply Chain Agile Bassa Bassa variabilità domanda • Elevata El t • variabilità domanda Supply Chain Efficiente 19 • Supply Chain Reattiva Supply Process Process stabile • S.C. Efficiente conseguire la massima efficienza in termini di costo eliminando atti ità non a alore aggi nto perseg endo attività non a valore aggiunto, perseguendo economie di scala e ottimizzazondo l’utilizzo delle capacità produttive e distributive. S.C. Reattive utilizzare strategie basate S.C. Reattive utilizzare strategie basate sulla flessibilità per far fronte alla varietà e variabilità della domanda con approcci Buid‐ to‐Order. S.C. Agile reattività sul fronte della domanda e nel contempo orientamento alla minimizzazione del rischio di interruzione dell’offerta dell offerta sul versante interno attraverso sul versante interno attraverso una ridondanza delle fonti di approvigionam. S.C. orientata alla condivisione del rischio g p utilizzare strategie mirate a porre in compartecipazione risorse di stessi componenti chiave tra più aziende all’interno della filiera, così da condividere il rischio di interruzione della fornitura. i hi di i t i d ll f it Dopo aver identificato le priorità strategiche, è opportuno integrare e coordinare i processi aziendali attraverso un approccio strutturato … • • Attivitàà Fasi • 20 Dopo aver definito le priorità strategiche in grado di cogliere i fattori critici di successo determinanti per il conseguimento di un vantaggio competitivo sostenibile, è opportuno mappare i processi aziendali in termini di funzioni ruoli organizzativi dati e sistemi informativi e misurarne i processi aziendali in termini di funzioni, ruoli organizzativi, dati e sistemi informativi e misurarne le relative prestazioni. È quindi necessario un confronto con i fattori critici di successo per identificare le aree critiche sulle quali operare, e ad esse associare le azioni e i relativi obiettivi prestazionali di miglioramento in un assetto futuro (to‐be). Per la definizione della configurazione a tendere più idonea è possibile utilizzare un catalogo di best‐practice in virtù delle quali altre aziende (best‐in‐class) hanno potuto conseguire in passato m significativi risultati in accorod a specifici obiettivi prestazionali. i ifi i i i l i i d ifi i bi i i i li Business Process Reengineering Benchmarking •Analizzare lo stato “as‐is” dei •Valutare le prestazioni processi aziendali operative di aziende simili •Misurare Mi l le relative l ti “b t i l ” “best‐in‐class” prestazioni operative •Definire l’assetto futuro desiderato (“to‐be”) ( ) Best Practice Analysis •Per ciascuno dei processi identificare le pratiche aziendali e le soluzioni ICT i d li l l i i ICT con il supporto di un catalogo di best‐practice aziendali … che si basa su un modello di mappatura e revisione dei processi e delle relazioni di una rete logistico‐produttiva • Il modello SCOR (Supply Chain Operations Reference model) ha lo scopo di descrivere, misurare ed analizzare le diverse interazioni di tipo informativo occorrenti tra l analizzare le diverse interazioni di tipo informativo occorrenti tra l’azienda azienda e i propri clienti/fornitori. e i propri clienti/fornitori Fornitore di 2° livello • • Fornitore di 1° livello Azienda Cliente interno Cliente finale L’accuratezza è garantita dalla larghezza e dalla profondità nella definizione dei processi. Il modello è organizzato su tre livelli di dettaglio (tipologie, categorie e elementi di processo) ed è organizzato attorno a cinque macro‐processi organizzato attorno a cinque macro processi gestionali (Plan, Source, Make, Deliver e Return) gestionali (Plan Source Make Deliver e Return) Livello Descrizione 1 ‐ Tipo di processo Esplicitazione dei processi da modellizzare e degli obiettivi da conseguire 2 ‐ Categorie di processo Definizione delle strategie da attuare coerentemente con la configurazione della supply chain scelta e le caratteristiche del mercato da servire 3 ‐ Elementi di processo 21 Definizione di: •macro‐attività dei processi •input e output per ogni elemento di processo •sistema di misurazione delle prestazioni •best‐practice aziendali •sistemi ICT richiesti È infine opportuno implementare un sitema di misurazione delle prestazioni • Prospettivaa interna Prospetttiva esterna • 22 Le categorie di attributi Affidabilità, Reattività e Flessibilità enfatizzano la prospettiva esterna di relazione con il cliente, dato che monitorano la capacità di rispondere alle sue esigenze. Costi e Immobilizzazioni valorizzano invece la capacità di gestire in modo efficiente i processi logistico‐produttivi. Affidabilità Perfetta conformità degli ordini Perfetta conformità degli ordini Percentuale di ordini consegnati puntualmente in piena conformità alle richieste del cliente Reattività Tempo di evasione degli ordini Intervallo di tempo medio necessario per evadere un ordine Flessibilità ad aumenti di volume Numero di giorni richiesti per ottenere un aumento non pianificato del 20% delle quantità consegnate q g Flessibilità Adattabilità ad aumenti di volume Costi Massima % sostenibile di incremento della quantità consegnata che può essere conseguita in 30 gg Adattabilità a riduzioni di volume Massima % sostenibile di riduzione delle quantità ordinate 30 gg prima della consegna Costi totali di gestione supply chain Costi logistici totali associati alla supply chain Costo dei beni venduti Costi associati all’acquisto di materie prime e alla produzione di prodotti finiti Tempo di ripagamento Tempo di ripagamento Intervallo di tempo per il ripagamento dei costi sostenuti per l’acquiso di materie prime Immobilizzi Ritorno sugli asset della supply chain Ritorno sul capitale investito negli asset Ritorno sul capitale circolante Ritorno sul capitale circolante di un’azienda rispetto al fatturato generato dalla supply chain a cui essa appartiene chain a cui essa appartiene I punti di forza dell’approccio proposto Completo Consistente 23 Innovativo Partendo dalle esigenze del mercato e considerando le specifiche caratteristiche aziendali, l’approccio proposto fornisce una metodologia completa di revisione della Supply Chain Utilizzando metodologie strutturate e consolidate nel tempo, risulta l applicabile l b l a differenti d ff contesti aziendali d l Combinando le metodologie di analisi presenti in letteratura, identifica una soluzione strategica “ibrida” su cui disegnare i processi della singola azienda in funzione degli obiettivi strategici L’approccio può essere implementato per step, identificando le priorità tra gli interventi in funzione dell’allineamento con la strategia aziendale Progressivo Misurabile i processi di tutta la Supply Chain Il sistema di misurazione delle prestazioni consente di monitorare Strategic Management Partners è una società italiana di consulenza di direzione ed organizzazione Strategic Management Partners Piazza Duomo, 17 20121 Milano Tel. +39 02‐67493170 Fax. +39 02‐67493178 E mail [email protected] E‐mail strategicmp@strategicmp it www.strategicmp.it 24

Scarica