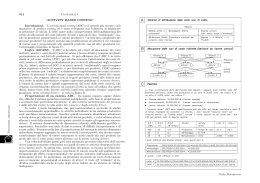

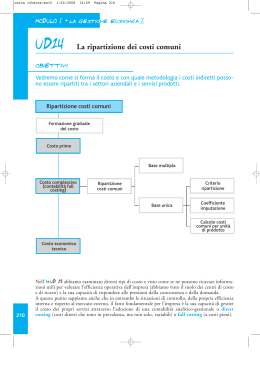

CONTABILITA’ A COSTI PIENI (FULL COSTING) COSTO UNITARIO DI PRODOTTO = = Costi diretti + Quota costi indiretti CRITERI DI IMPUTAZIONE: Lavoro diretto Costo primo Volume SOGGETTIVITA’ Il costo di prodotto dipende dal criterio di ripartizione utilizzato 1 PRODOTTI A B C N° unità 100 100 200 Lavoro dir. 100 200 300 Altri costi 200 100 - Tot. Costi indiretti = 1200 1.BASE RIPARTIZIONE = Lavoro diretto 1200/600 = 2 A = 200 Coeff. d’imputazione B = 400 C = 600 2.BASE RIPARTIZIONE = Tot.costi dir. 1200/900 = 1,33 A = 400 Coeff.d’imputazione B = 400 C = 400 3.BASE RIPARTIZIONE = Volume 1200/400 = 3 A = 300 Coeff.d’imputazione B = 300 C = 600 2 CONTABILITA’ A COSTI DIRETTI (DIRECT COSTING) COSTO UNITARIO DI PRODOTTO = = Somma costi diretti COSTI INDIRETTI Non si ripartiscono tra i prodotti ma si imputano al periodo Eliminazione del problema della ripartizione dei costi indiretti 3 A B TOT. Ricavi 2.800 3.600 6.400 Costi variab. Dir. 1.710 2.674 4.384 Margine di contribuz. I 1.090 926 2.016 Costi fissi diretti 290 110 400 Margine di contribuz. II 800 816 1.616 Costi generali 805 Risultato d’esercizio 811 COSTI GENERALI Non imputati al prodotto 4 CAMBIAMENTI DEGLI ASSETTI PRODUTTIVI Innovazione tecnologica Aumento del grado di differenziazione della produzione Nuovi criteri di gestione della produzione + VARIETA’ + VARIABILITA’ + COMPLESSITA’ 5 MODIFICA DELLA STRUTTURA DEI COSTI Maggiore incidenza costi indiretti Minore incidenza dei costi diretti Costo del lavoro da variabile a fisso Costo del lavoro da diretto a indiretto 6 DIRECT COSTING Scarso valore segnaletico Rivalutazione del FULL COSTING MA Ricerca di sistemi di attribuzione dei costi indiretti capaci di riflettere il reale processo di loro sostenimento PRINCIPIO FUNZIONALE 7 Quali sono i fattori che causano il sostenimento dei costi indiretti? LOGICA TRADIZIONALE La variazione dei costi indiretti dipende dal variare dei VOLUMI di prodotto COSTI VOLUME-RELATED NUOVA LOGICA La variazione dei costi indiretti dipende dal volume delle attività di supporto necessarie per gestire la COMPLESSITA’ degli attuali sistemi produttivi COSTI TRANSACTION-RELATED 8 ESEMPIO FABBRICA A FABBRICA B Q.tà prodotta = Q.tà prodotta = 1.000 unità 1.000 unità Modello unico Numero modelli = 25 FABBRICA B + avviamenti macchina + attrezzaggi + approvvigionamenti + interventi di programmazione della produzione + attività di controllo + movimentazioni di materiali + ATTIVITA’ DI SUPPORTO 9 COSTI DEI SERVIZI DI SUPPORTO Tradizionalmente considerati fissi e soggettivamente imputati all’unità di prodotto in base ai volumi di produzione ottenuta IN REALTA’ Sono costi variabili, non rispetto al VOLUME, ma rispetto al GRADO DI COMPLESSITA’ del processo produttivo, misurato dal volume di attività svolta all’interno dei servizi di supporto Nuovo concetto di variabilità 10 FABBRICA NASCOSTA (Miller – Vollmann) TRANSAZIONI LOGISTICHE = gestione e controllo ordini di materiale TRANSAZIONI DI BILANCIAMENTO = necessarie a garantire un flusso equilibrato di materiale e lavoro TRANSAZIONI DI QUALITA’ = controllo della qualità TRANSAZIONI DI CAMBIAMENTO = relative al cambiamento delle specifiche tecniche in caso di innovazione di prodotto o di processo 11 FENOMENO DEL SOVVENZIONAMENTO INCROCIATO I prodotti realizzati in grandi volumi sovvenzionano quelli realizzati in piccoli volumi I tradizionali sistemi contabili sottostimano i costi dei secondi e sovrastimano i costi dei primi Negazione del CRITERIO FUNZIONALE Ad ogni oggetto di costo si devono imputare costi corrispondenti al contributo di ciascun fattore all’ottenimento di quel prodotto CAUSA = Criteri di attribuzione dei costi agganciati ai volumi 12 ESEMPIO Prodotto ALFA Ricavi unit. Materie pr. MOD Spese gen. (alti volumi) + 110 (1000 unità) - 35 - 40 (2 ore) - 25 ________ Risultato unit. 10 MARGINE DI CONTRIBUZIONE = 35 Prodotto BETA (bassi volumi) Ricavi unit. Materie pr. MOD Spese gen. + 110 (500 unità) - 30 - 20 (1 ore) - 50 ________ Risultato unit. 10 MARGINE DI CONTRIBUZIONE = 60 13 SITUAZIONE CONTABILE Imputazione spese gen. Sulla base delle ore MOD (75 : 3 = 25) Prodotto ALFA Ricavi unit. Materie pr. MOD Spese gen. (2 ore MOD) + 110 (1000 unità) - 35 - 40 (2 ore) - 25 Risultato unit. Prodotto BETA Ricavi unit. ________ - 15 (1 ora MOD) + 110 (500 unità) Materie pr. - 30 MOD - 20 (1 ora) Spese gen. - 50 ________ Risultato unit. + 10 14 NUOVA LOGICA DI CALCOLO E ATTRIBUZIONE DEI COSTI AI PRODOTTI ACTIVITY-BASED COSTING FOCUS SULLE ATTIVITA’ 15 LOGICA TRADIZIONALE I prodotti consumano risorse FOCUS SUI PRODOTTI LOGICA ACTIVITY-BASED Le attività assorbono risorse I prodotti assorbono attività FOCUS SULLE ATTIVITA’ 16 RISORSE consumate per realizzare ATTIVITA’ assorbite dai PRODOTTI OBIETTIVO Attribuire ai prodotti i costi effettivamente sostenuti per l’attuazione delle attività necessarie per il loro ottenimento 17 FASI DEL CALCOLO DEL COSTO DI PRODOTTO 1. Elaborazione di una MAPPA DELLE ATTIVITA’ 2. Calcolo del costo delle attivita’ mediante RESOURCE DRIVER che misurano il consumo di risorse generato dal loro svolgimento 3. Calcolo del costo di prodotto mediante ACTIVITY DRIVER che misurano l’assorbimento di attività da parte del prodotto 18 Elaborazione MAPPA DELLE ATTIVITA’ CRITERI TOP - DOWN = Progressiva scomposizione della gestione BOTTOM - UP = Descrizione delle attività da parte dei dipendenti A TAVOLINO = Elaborazione schema generale dei processi aziendali in base a organigrammi, diagrammi di flusso, ecc. 19 Calcolo del costo delle attività 1. Identificazione delle RISORSE impiegate per lo svolgimento di ciascuna attività 2. Identificazione di RESOURCE DRIVER associati a ciascuna attività RESOURCE DRIVER = Fattore generatore di costo. Parametro che esprime l’assorbimento del fattore da parte dell’attività 3. Misurazione dei RESOURCE DRIVER e loro quantificazione 20 ESEMPIO – Attività di immagazzinamento RISORSE RESOURCE DRIVER Q.TA COSTO UNITARIO COSTO TOTALE Personale Ore MOD 6.000 25 150.000 Macchinari Ore macchina 2.000 20 40.000 Impianti MQ occupati 5.000 30 150.000 TOTALE 340.000 RISORSE RESOURCE DRIVER Personale Ore MOD Immobili MQ occupati Impianti Ore macchina / MQ occupati Energia Kilowatt. consumate 21 Calcolo del costo di prodotto 1. Identificazione ACTIVITY DRIVER ACTIVITY DRIVER = Fattore che determina la domanda di attività da parte di un prodotto Misura la frequenza o l’intensità di impiego di un’attività da parte di un prodotto 22 2. Calcolo di un ACTIVITY COSTING RATE (= Costo unitario activity driver) COSTO TOTALE ATTIVITA’ N° TOTALE ACTIVITY DRIVER 3. Moltiplicazione ACTIVITY COSTING RATE per le UNITA’ DI DRIVER che esprimono il consumo complessivo di quell’attività da parte del prodotto 23 ESEMPIO – Attribuzione costo attività di immagazzinamento ai prodotti ALFA, BETA, GAMMA ACTIVITY DRIVER = N° STOCCAGGI PRODOTTI N° STOCCAGGI ALFA 1.000 BETA 500 GAMMA 1.000 TOTALE 2.500 ACTIVITY COSTING RATE = 340.000 / 2.500 = 136 ALFA 136 x 1.000 = 136.000 BETA 136 x 500 = 68.000 GAMMA 136 x 1.000 = 136.000 TOTALE 340.000 24

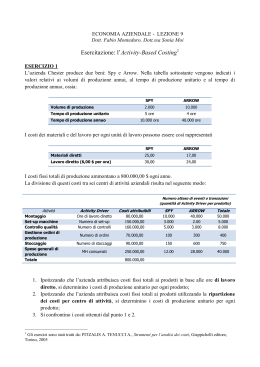

Scaricare