ITALIANO M Numero 68 3 Universal XL - Nuove strade per la stampa in Italia Vpak - A G 10 Tecnologia innovativa a manicotto A Z I N 16 Sunday 2000 La più ricercata in America E 2 Continua il progresso della tecnologia roto-offset… Jochen Meissner, presidente e amministratore delegato di Goss International, era uno dei relatori al PT-2011 International Technology Forum tenutosi in aprile durante Print China. Meissner si è dichiarato ottimista sul maggior ruolo che il roto-offset avrà in numerosi settori della stampa. Meissner ha focalizzato i tre settori in cui opera Goss International: informazione, promozione e packaging. Il settore dell’informazione, ha detto, è caratterizzato da una frammentazione in cui le alternative non cartacee offrono una maggior scelta a consumatori e inserzionisti. “Benché l’ambiente rappresenti una sfida, non dobbiamo ignorare il fatto che attualmente l’informazione cartacea attrae un gran numero di lettori e una grandissima fetta delle entrate generate dalla pubblicità. L’importanza socio-economica delle notizie Secondo Meissner, aumenterà la domanda di costi inferiori delle unità, qualità di stampa sempre più alta, tirature più basse e tempi di produzione più veloci. “Ed è per Sottolineando il ruolo particolarmente questo che crediamo sia il momento giusto importante delle pubblicazioni che si per un’alternativa roto-offset di nuova concentrano su notizie locali e interessi generazione. Una tecnologia che risolva le specifici, ha prospettato una convergenza questioni di costo, qualità e produttività sempre più rapida di requisiti tecnologici e modelli di business della stampa commerciale degli altri processi di stampa e faccia fronte alle esigenze emergenti,” ha spiegato. e dei giornali. “Un’opzione a bobina larga e ripetibilità Per quanto riguarda il settore promozionale, variabile come la nostra nuova rotativa Sunday™ Vpak™ offre quella che siamo certi Meissner ha suggerito che i mezzi d’informazione elettronici stanno cambiando sarà un’alternativa roto-offset innovativa.” le aspettative dei consumatori e l’intero Riferendosi specificamente alla Cina, concetto di un messaggio marketing mirato Meissner ha fatto notare che la capacità ai consumatori, creando una domanda per roto-offset in Cina è molto bassa in rapporto prodotti stampati “più smart” che costino alla popolazione e alla capacità in altri meno e raggiungano più velocemente paesi sviluppati. Con la continua crescita i gruppi target. “La stampa continua a del paese come potenza economica con un dimostrare di essere un mezzo efficace e mercato dei consumi interno in espansione, conveniente che gli operatori di marketing possono usare per indirizzare proattivamente prevede un aumentato consolidamento tra le aziende per la stampa commerciale e il i messaggi ai consumatori, messaggi di passaggio a piattaforme di produzione più cui beneficiano ma che da soli forse non industrializzate, per ottenere una produttività troverebbero,” ha osservato. “In questo superiore e costi inferiori. Il che, afferma, settore, prevediamo un ruolo di maggior rilievo per il roto-offset. Non le rotative di ieri, ha la potenzialità di trasferire un notevole volume di stampa da un parco macchine a destinate alla stampa di alte tirature e di un foglio di una certa età a nuove piattaforme numero limitato di formati di prodotto, ma roto-offset ad alte prestazioni. la versatile tecnologia di stampa a bobina, attuale e futura, che offre a un numero molto più vasto di applicazioni i notevoli vantaggi economici e di produttività della produzione a bobina.” stampate continuerà ad essere massiccia per molti anni ancora,” secondo Meissner. Meissner prevede anche un ruolo maggiore per il roto-offset nella stampa di packaging, un settore in cui ritiene stiano diventando sempre più forti le pressioni della competitività, nonostante le previsioni di crescita e l’assenza di alternative elettroniche. Numero 68 3 Come voltare pagina per una nuova stampa Con una nuova rotativa Universal® XL, Union Printing ha aperto gli occhi degli editori di riviste a nuove possibilità di stampa coldset di alta qualità. Il numero di maggio 2010 della rivista Bene Insieme distribuita ai consumatori in oltre un milione di copie da CONAD, facente parte dell’importante consorzio italiano della grande distribuzione organizzata (GDO), si presentava con un editoriale “Voltiamo Pagina”, con cui spiegava le ragioni di una scelta tutta ecologica e di difesa dell’ambiente. Uso di carta uso mano di bassa grammatura certificata FSC, procedimento di stampa a risparmio energetico e senza emissione di fumi, assenza di gas e calore, scarti di avviamento ridotti. Tutto questo grazie alla innovativa rotativa offset cold-set Goss® Universal XL, prima installazione al mondo scelta dalla Union Printing nel centro Italia. Roberto Pepponi, amministratore delegato della Union Printing SpA di Viterbo, nel cuore della Tuscia, è titolare dell’azienda fondata con la famiglia nel 1974 e sostiene che la sua, più che un’intuizione, è stata una scommessa: “Pur stampando da anni lavori commerciali con rotative con forno (heat-set), mi son chiesto: perché non risparmiare e ridurre l’impatto ambientale stampando su una rotativa senza forno (cold-set), di quelle che si usano per la stampa dei quotidiani?” La sfida era di trovare il sistema di stampa con qualità il più possibile simile alla heatset, ma eliminando la necessità di un forno e mantenendo quindi i vantaggiosi costi della coldset. Una ricerca esaustiva e la fattiva collaborazione con Goss International e con il suo agente in Italia per il settore quotidiani, New Age di Bologna, hanno permesso a Pepponi di trovare la soluzione che cercava proprio nella Universal XL. O la Ferrari o la stampa Ma occorre conoscere le origini di Roberto Pepponi per comprendere le difficoltà di questa sfida. Studente di ingegneria meccanica all’Università di Bologna, la più antica d’Europa, Roberto conosce la sua futura moglie Ferrera Sorbini, appartenente a una famiglia di tipografi da generazioni. Il nonno Sauro Sorbini era socio della cooperativa Tipografia Unione, che operava in Viterbo fin dal 1914. Si presentava quindi la questione: cosa ‘fare da grande’? E oggi, scherzando, dice: “O andavo a fare il progettista alla Ferrari, o mi dedicavo al lavoro della famiglia di mia moglie.” E così è diventato tipografo. Continua alla pagina seguente 4 Goss Universal XL Le rotative Goss® Universal® XL rispondono alle esigenze emergenti in numerose regioni, che richiedono la produttività della doppia larghezza e al tempo stesso versatilità, semplicità di funzionamento e modesto costo di investimento. La macchina installata alla Union Printing consiste di due torri di stampa, di 1700 mm di larghezza e 578 mm di sviluppo circonferenziale. Dotata di due piegatrici, 1:3:3 e 1:2:2, con un cono e funzione di piega incrociata ognuna, gira a 40mila copie/ ora, producendo foliazioni multiple da 4 a 32 pagine tabloid. Tra le altre caratteristiche citiamo il lavaggio dei caucciù e controlli di registro e colore, le barre di rovesciamento supplementari, al di sopra delle torri a quattro unità sovrapposte, per il taglio della banda fino a quattro nastri prima dell’ingresso nella piegatrice. Per esigenze di spazio, la rotativa è stata allestita in configurazione T90™, con i cambiabobine disposti perpendicolarmente alla rotativa. un secondo tempo che Eden Manzoli di New Age, venuto a sapere di questa ricerca, si metteva a disposizione per studiare assieme una eventuale soluzione. Interveniva anche Jennifer N’Guyen, Area Sales Manager per i Paesi Ripartendo da zero: acquistata una monocolore Nebiolo del sud Europa di Goss International. Iniziò così un 44x64, si accorse di non sapere nulla di problemi di stampa e processo di analisi che portò alla progettazione di una inventò ciò che già esisteva sul mercato, dal tavolo luminoso macchina di nuovo tipo. Non una vera e propria invenzione, alle pellicole per i montaggi. Col tempo, la pratica e il talento, naturalmente, ma, cosa che non aveva trovato in altri lo stampatore è cresciuto, investendo sempre guardando fornitori, la capacità tecnica e mentale da parte di Goss di al futuro e alla famiglia, tanto da sostenere che “il vero riprogettare una macchina sulla base di esigenze specifiche. imprenditore tipografo, nel lavoro della sua azienda deve Esigenze che tenessero conto non solo dei risultati mettere l’anima, la famiglia e l’onorabilità”. Da qui nascono qualitativi richiesti e indispensabili per soddisfare gli attuali rapporti schietti e aperti con clienti, fornitori e, soprattutto, clienti delle rotative heatset, ma anche per le esigenze di con i propri dipendenti ai quali deve trasmettere l’orgoglio di spazio ridotto e, in particolare, di ottenere una flessibilità questo mestiere. negli schemi di stampa e piega con foliazioni multiple da 4 a 32 pagine tabloid. L’azienda – Union Printing in pratica è la ‘traduzione’ dell’originaria Tipografia Unione – è cresciuta nel tempo Del resto questo atteggiamento di Goss International pur restando di carattere familiare, in cui si sono inseriti corrisponde al suo slogan dell’anno: “New Ways for Print”. Per quanto i forni Goss siano ampiamente riconosciuti come recentemente anche i figli, che curano lo sviluppo i più rispettosi dell’ambiente disponibili grazie a innovazioni commerciale e quello organizzativo, acquisendo un mercato che riducono il consumo energetico, ritengono e riutilizzano aperto e non certo locale: Roma ma anche altre regioni italiane, con pure qualche commessa estera. Specializzazione: i solventi e riciclano il calore in energia, Goss International ha pienamente supportato Pepponi nella sua visione. prevalentemente lavori commerciali. Mentre costruire una rotativa coldset non permetterebbe di mantenere una perfetta fedeltà del colore sulle carte All’insegna del risparmio e dell’ambiente patinate richieste per diverse applicazioni commerciali, Quando si è trattato di valutare la possibilità di passare Manzoli, N’Guyen e i loro colleghi hanno potuto constatare dalla stampa heat-set a quella cold-set, dopo averne che l’eliminazione del forno porterebbe a chiari vantaggi. valutati i vantaggi economici ed ecologici, Roberto Pepponi Per le necessità produttive di Pepponi in questo contesto, ha contattato diversi produttori di macchine, di cui era questa soluzione faceva proprio al caso suo in quanto la tra l’altro già cliente. Non conosceva la Goss e fu solo in sfida era di ottenere il giusto equilibrio. Segue dalla pagina precedente Numero 68 5 “Il fatturato di Union Printing ha visto un incremento del 25% dopo l’installazione” Roberto Pepponi, titolare e amministratore delegato, Union Printing Proprio come Union Printing che, vincendo la scommessa della cold-set per la stampa commerciale e in particolare per la GDO, ha trovato nuove strade per far risparmiare i clienti, ridurre drasticamente consumi e impatto ambientale. Alcuni dati: consumo energetico 40% in meno; 20% di inchiostri risparmiati; scarti di avviamento stampa meno 25%. In più, la macchina occupa un terzo dello spazio richiesto da una analoga rotativa con forno e, fondamentale rispetto a questa, l’assoluta assenza di calore e quindi di gas per il forno, con emissioni zero in atmosfera ed eliminazione pressoché totale della CO2. Il business aumenta “Grazie all’assistenza dei tecnici di Goss, la macchina ha iniziato a stampare nel dicembre 2009 senza alcuna difficoltà da parte degli operatori; ma ciò che conta,” aggiunge Pepponi, “è che quest’anno, nonostante la crisi non sia ancora terminata, il fatturato di Union Printing ha visto un incremento del 25% dopo l’installazione.” Ed è con soddisfazione, e orgoglio, che ci mostra la rivista con cui apriamo questo articolo: “È eclatante, e mi fa onore il fatto,” ci dice, “che questo importante gruppo della grande distribuzione abbia non solo colto al volo la nostra proposta di stampare in cold-set, ma ne abbia fatto un proprio punto di forza nei confronti del grande pubblico cui si rivolge.” Quindi Roberto Pepponi, con questa scommessa vinta, apre veramente nuove strade per la stampa e, non essendo persona che si ferma su quanto ottenuto fin qui, sta già progettando qualcosa di veramente encomiabile per l’educazione all’ambiente. Convinto che la stampa su carta è un mezzo di comunicazione di minore impatto ambientale rispetto ai mezzi di comunicazione elettronici, vuole, dati alla mano, organizzare campagne informative, rivolte soprattutto alle scuole, per dimostrare quanto carta e stampa abbiano un minimo impatto ambientale. Ha quindi avviato in collaborazione con l’Università di Cassino una raccolta di dati su carta, inchiostri, stampa, che saranno poi al centro di un seminario che si terrà a Viterbo e rivolto agli opinion leader e ai formatori. Iniziativa che corrisponde in pieno alla sua filosofia di tipografo che mette l’anima e l’onorabilità nel proprio lavoro. 6 Passi da gigante verso la riduzione dell’impronta ecologica Goss International è da tempo all’avanguardia quando si tratta della riduzione del consumo energetico dei forni heatset. La nuova tecnologia Goss® Ecobox™ rappresenta un ulteriore passo avanti, permettendo agli stampatori di trasformare il calore di scarico in energia utilizzabile, nel rispetto dell’ambiente e in modo efficiente in termini di costi. Il sistema Goss Ecobox è stato realizzato per offrire un modo affidabile ed economico di recuperare energia termica dallo scarico del forno e utilizzarla nell’impianto Il lancio, nel 1990, del forno Ecotherm™ con postcombustore integrato ha stabilito nuovi standard dell’industria su cui continua ad essere basato lo sviluppo del portfolio di forni heatset Goss. L’introduzione del sistema di Controllo della Concentrazione, oggi divenuto la norma, è stata una creazione Goss Contiweb, mentre il concetto Ecoset® di recente introduzione ha stabilito un nuovo obiettivo “industry best” per il consumo di gas. Risultato: oggi i forni Ecoset da 96 pagine consumano meno gas dei forni da 16 pagine di generazioni precedenti. Nonostante ciò, tutti i forni ad aria calda sono dotati di un camino attraverso il quale l’energia termica si disperde nell’ambiente, disperdendo anche una parte degli utili. Proprio per questo i progettisti Goss hanno realizzato il sistema Ecobox, una soluzione affidabile ed economica per il recupero di energia termica dallo scarico del forno e il suo riutilizzo nell’impianto. Dall’introduzione iniziale della tecnologia Ecobox nel 2008, gli stampatori hanno potuto contare su una serie di modifiche che hanno migliorato i mezzi a loro disposizione per ridurre l’impatto sull’ambiente. Oggi, per esempio, la versione ottimizzata Ecobox-S può essere abbinata ai forni Ecoset ultra efficienti in termini di gas. Il sistema è, essenzialmente, uno scambiatore di calore aria-acqua ad alto rendimento, dove l’aria di scarico viene utilizzata per scaldare l’acqua, che a sua volta può essere usata in tre modi. Quale di queste tre opzioni è più indicata per un impianto dipenderà da fattori quali il clima, il relativo prezzo del gas e dell’elettricità, e il numero di forni in funzione. 1) Riscaldamento dell’edificio Il sistema Ecobox può essere utilizzato come fonte di calore, in parallelo con un combustore di gas esistente usato per riscaldare l’impianto. Normalmente bastano una o due unità Ecobox (una per forno) per il fabbisogno termico di un tipico ufficio, più l’area di prestampa di un impianto di stampa. A seconda dei prezzi locali del gas, per il ritorno dell’investimento ci vorranno tipicamente 18 mesi. Esempio: Nella Germania settentrionale, uno stampatore commerciale utilizza una rotativa da 64 pagine con bobina di 2060 mm di larghezza. Per una rotativa di queste dimensioni, il recupero energetico medio del modello Ecobox standard è di 440 kW. Con un prezzo medio del gas di € 0,45 / Nm³, Numero 68 7 Notizie dal mondo Uniliner in prima pagina a Hong Kong equivalente a € 0,045 / kWh, l’azienda può aspettarsi un risparmio di € 49,500.00 sulle spese di riscaldamento dell’impianto durante i mesi invernali. potenziale di oltre € 100,000.00 all’anno, sulla base di appena 5000 ore di produzione all’anno. Secondo Bas Klaver, Sales and Product Manager di Goss International, perché la tecnologia funzioni è essenziale comprendere Il sistema Ecobox può servire anche a chiaramente e nel dettaglio quali sono scaldare l’acqua, ad esempio per la mensa i consumi energetici giornalieri, mensili del personale, i servizi igienici e le docce. e annuali di un impianto di stampa. “È A tal fine è sufficiente un’unità Ecobox ma, importante sapere in che misura viene dal momento che il fabbisogno energetico utilizzata ogni fonte di energia, non solo in per questa applicazione è molto più basso, termini di costo globale, ma anche per quanto per il rendimento del capitale investito sarà riguarda l’assorbimento di energia richiesto necessario un periodo notevolmente più da ogni funzione. In tal modo, è relativamente lungo. semplice determinare i vantaggi che si avrebbero installando la tecnologia Ecobox e la rapidità con cui ci si potrebbe aspettare 3) Conversione in acqua di un ritorno dell’investimento. La soluzione raffreddamento migliore potrebbe essere un sistema Ultimamente la tecnologia dei refrigeratori ibrido, in cui l’energia recuperata viene ad assorbimento a bromuro di litio (LiBr) utilizzata d’estate per il raffreddamento alimentati da acqua calda è diventata molto ad assorbimento e d’inverno per il più affidabile e conveniente, il che a sua volta riscaldamento. Ci sono varie opzioni ma, permette di utlizzare l’energia recuperata in ogni caso, riutilizzando energia già con Ecobox come fonte di acqua refrigerata, generata l’Ecobox rappresenta sicuramente in parallelo con un refrigeratore elettrico. Per un’alternativa più ecologica.” ottenere i risultati migliori e più economici, si utilizzano unità multiple Ecobox per alimentare un refrigeratore ad assorbimento di grandi dimensioni, e i costi di investimento vengono ammortizzati su molteplici rotative. 2) Riscaldamento dell’acqua L’acqua di raffreddamento generata da un refrigeratore ad assorbimento trova varie applicazioni: raffreddamento di unità di stampa, calandra del forno, o climatizzazione della sala rotative. Il modello economico per quest’applicazione dipende in gran parte dal prezzo locale dell’elettricità, ma per il ritorno dell’investimento sono bastati soltanto 24 mesi. Per esempio, unità Ecobox multiple con un output complessivo di 1000 kW possono generare 700 kW di energia di raffreddamento. Per generare la stessa energia di raffreddamento con un generatore tradizionale sarebbero necessari 240 kW di elettricità, ad un costo medio approssimativo di € 20 / h in Europa, con un risparmio Dopo la recente aggiunta di una torre a quattro unità sovrapposte ad una linea di stampa Uniliner® preesistente, Sing Tao News Corporation ha ordinato una nuova rotativa Uniliner a cinque torri di stampa con cui far fronte alla continua crescita di Headline Daily, il principale giornale free press di Hong Kong. Questa testata si posiziona tra i giornali di qualità, fornendo ai lettori le notizie più aggiornate in formato e stile conciso. Insieme ai moderni strumenti di marketing e caratteristiche editoriali quali il ‘citizen journalism’ ovvero il giornalismo partecipativo, il suo forte marchio ha visto la continua supremazia di Headline Daily quale leader di mercato dal suo lancio nel luglio del 2005. Oggi è al primo posto tra i free press di Hong Kong, con una tiratura media di oltre 790mila copie. Newsliner 4x1 per la Cina Il Tianjin Evening News Group, con una produzione comprendente cinque quotidiani tra cui la testata ammiraglia Tianjin Today Evening News con una tiratura di 910mila copie, ha ordinato una nuova rotativa Goss Newsliner® 4x1 per potenziare la propria capacità e flessibilità e godere al tempo stesso di vantaggi in fatto di produttività e costi. Cliente Goss di lunga data, Tianjin Evening News Group attualmente ha quattro modelli Goss Universal® 2x2 (a singola larghezza e doppio sviluppo circonferenziale) e tre rotative Universal 2x1. La nuova linea di stampa permetterà di produrre due pubblicazioni separate, usando un’unica piegatrice, e massimizzare il risparmio sui prodotti di consumo. La strategia Girne Grafik a Cipro L’azienda cipriota Girne Grafik ha ordinato una rotativa Goss Community® SSC a quattro torri di stampa, con sviluppo circonferenziale di 560 mm, per il suo nuovo impianto di Lefkosa (Nicosia). La linea di stampa, che verrà costruita e assemblata in appena venti settimane, includerà tre cambiabobine a zero velocità con funzione di doppia sbobinatura, per cui Girne Grafik potrà inserire nella rotativa due bande separate da ogni cambiabobina. Come spiega il presidente, Faruk Gencer: “Oltre a quotidiani greci e turchi, ogni giorno arrivano a Cipro molte testate straniere destinate ai turisti e alle comunità di espatriati. Abbiamo l’opportunità di sviluppare il nostro business ovviando ai loro problemi di distribuzione.” 8 Cambiamenti di posizione in Asia In Asia, come in tutto il mondo, la stampa a bobina continua ad affermarsi tra gli ex stampatori a foglio alla ricerca di un vantaggio commerciale. Gli amministratori di Indonesia Printer (da sin. a des.): il Dr. Edi Hambali, amministratore; Welly Bolung, fondatore/presidente; Karina Bolung; Sammy Bolung, vice amministratore delegato e Victor Ho, direttore Marketing. Verso l’oceano blu, Ung Tan, amministratore della Nhan Dan (a sin.). La nuova roto-offset M-600™ della Nhan Dan con cambiabobine Contiweb SH, forno Goss® Ecocool® e piegatrice JF-48. Dopo aver investito per la prima volta in tecnologia roto-offset solo l’anno scorso, con una rotativa commerciale Goss M-600, la PT. Indonesia Printer di Giacarta ovviamente si è resa conto dei vantaggi che può offrire. La recente installazione di un secondo sistema a bobina Goss – una rotativa coldset Community SSC – ha potenziato ulteriormente lo sviluppo della società in una nuova dimensione. per il mercato locale, tra cui Cosmopolitan, Elle, FHM, Bazaar, Indonesia Tatler e Prestige. estremamente competenti nel guidarti attraverso qualsiasi difficoltà potenziale e nell’assicurare l’implementazione molto rapida della nuova tecnologia.” “Da quando siamo passati al roto-offset abbiamo già raddoppiato il nostro output,” osserva Welly Bolung, fondatore e presidente di Indonesia Printer. “Le nuove funzionalità di stampa hanno attratto una clientela non solo domestica, ma anche internazionale.” Fondata nel 1983, disponendo solo di una macchina mono a foglio di seconda mano per la produzione di semplici opuscoli informativi, oggi Indonesia Printer è uno dei maggiori fornitori di stampa commerciale dell’Indonesia, con un parco macchine di 17 rotative e 500 dipendenti a tempo pieno. La società si autodefinisce essenzialmente un’azienda per la stampa commerciale in appalto di una vasta gamma di prodotti, tra cui relazioni annuali, dépliant, volumi riccamente illustrati, biglietti di auguri, libri di carattere generale e poster. Stampa anche più di 60 riviste di alta qualità Dopo aver introdotto per primo varie tecnologie, tra cui CTP e stampa offset digitale, Bolung è riconosciuto sul mercato indonesiano quale geniale innovatore con un profondo senso del dovere nei confronti dei clienti. “Questa società continuerà a guardare sempre al futuro. Prevedere le necessità dei nostri clienti e andare oltre le loro aspettative è il più grande servizio che offriamo. Ed è per questo che abbiamo deciso di passare alla stampa a bobina,” spiega Bolung. “La stampa a bobina continuerà ad essere un fattore determinante nello sviluppo della stampa di pubblicazioni. E quando si parla di roto-offset, la tecnologia Goss è al primo posto.” Un sentimento che riecheggia a Ho Chi Minh City, dove una nuova rotativa M-600 differenzia la Nhan Dan Printing Company ponendola all’avanguardia del mercato della stampa vietnamita. “La notevole esperienza di Goss International nell’aiutare gli stampatori a foglio ad avviare un nuovo sistema di stampa a bobina ha avuto un ruolo cruciale,” osserva Ung Tan The, amministratore della Nhan Dan. “Sono Il sistema di stampa M-600 è stato scelto dopo che ci si era resi conto della capacità della rotativa e delle opportunità che poteva offrire, spiega Ung Tan The: “Le nostre rotative sono costantemente in funzione, settimana dopo settimana, lasciandoci una capacità di riserva molto limitata per nuove opportunità commerciali, per cui era chiaro che avevamo bisogno di ingrandire. Quando abbiamo visto in funzione il sistema M-600 ci siamo resi conto di poter mantenere la nostra qualità di stampa a foglio, ma a velocità notevolmente superiori e con una maggior efficienza operativa. “Si potrebbe dire che la differenza stava nel continuare come prima o nel creare l’opportunità di sviluppare veramente la società in una nuova direzione,” continua The. “Incoraggiati dalla potenzialità di mercato in Vietnam e avvalendosi dei punti di forza della società, il nostro management ha deciso di investire in una tecnologia che ci aiuta ad entrare nel cosiddetto “oceano blu”, cioè a creare un nuovo spazio mercato.” Numero 68 9 Una maggior scelta di cucitrici Con il modello Goss® Purlux™ 1200 prestazioni sicure nelle applicazioni di media portata Goss International e Purlux, adesso sotto il controllo della stessa società, hanno abbinato i propri sforzi per offrire le cucitrici accavallatrici Goss Purlux quale soluzione affidabile e di alta convenienza per operazioni di finitura in tutto il mondo. Peter Tassinari, responsabile della gestione prodotto per i sistemi di finitura Goss, osserva che il modello Goss Purlux 1200 da 12mila libri all’ora è facile da gestire e destinato a soddisfare quelle che definisce esigenze di produzione “midrange”. “Le nostre cucitrici Pacesetter ad alte prestazioni eccellono nella produzione di cataloghi e pubblicazioni industriali di volume superiore,” spiega Tassinari. “La Goss Purlux 1200 offre analoghi vantaggi di qualità e affidabilità, ma con livelli di capacità, costo e complessità più consoni ad aziende per la stampa commerciale di media portata, tra cui aziende per la stampa a foglio e persino editori di giornali che producono materiale di stampa cucito.” semplificato che numerosi stampatori richiedono da una cucitrice di media portata,” ritiene Tassinari. I sistemi di finitura Purlux sono rinomati in Cina, dove ha sede la società, e sono più di 1000 le cucitrici Purlux installate in Asia, Europa e nelle Americhe. Tassinari sottolinea che Goss International e Purlux collaborano al supporto della piattaforma Goss Purlux e al continuo sviluppo della tecnologia Cucitrici accavallatrici da 12mila a 25mila all’ora Goss Pacesetter 2500 Produttività max. Formato max. di libro Stazioni di immissione 25.000 libri/h 228 x 314 mm 9 x 12,38 pollici Goss 22.000 libri/h 228 x 314 mm La cucitrice Goss Purlux 1200 può essere configurata con fino Pacesetter 2200 9 x 12,38 pollici a dieci stazioni per la finitura di formati magazine, tabloid e Goss 16.000 libri/h 317 x 451 mm doppio parallelo. Il sistema è azionato da un unico motore Pacesetter 1600 12,5 x 17,75 pollici con albero lineare, che aziona le tasche di alimentazione per Goss 12.000 libri/h 300 x 475 mm mezzo di ingranaggi. Grazie a questo semplice design, non Purlux 1200 11,8 x 18,7 pollici c’è bisogno di una trasmissione a cinghia o catena, il che contribuisce ad assicurare un funzionamento affidabile e semplificato. Qualità, versatilità e funzionamento semplificato sono le caratteristiche Le stazioni di immissione orizzontali sono dotate di un tamburo principale a doppia pinza e tamburi di apertura e trasferimento a singola pinza. Le pinze aprono segnature standard, mentre un sistema a depressione apre le segnature a testa chiusa, senza unghia. Fra le caratteristiche aggiuntive una cucitrice al volo, con fino a sei teste e una taglierina di precisione a ghigliottina con opzione di quarto/quinto coltello. “Le caratteristiche e la meccanica della cucitrice danno il giusto equilibrio tra prestazione, costo e funzionamento Fino a 40 Fino a 40 Fino a 40 Fino a 10 che contraddistinguono la cucitrice accavallatrice Goss Purlux 1200 da 12mila libri l’ora, che adesso Goss International offre insieme ai suoi modelli Pacesetter a produttività più elevata. 10 SUNDAY VPAK PRESSES La tecnologia innovativa a manicotto – dalla società leader nella produzione roto-offset ad alte prestazioni e integrazione di sistemi Perché roto-offset per la stampa di packaging? Perché Goss International? • Gamma di parametri di ripetizione infinitamente variabili • Una tradizione di 150 anni a supporto dei maggiori stampatori del mondo • Alta qualità, con sistema di inchiostrazione/bagnatura commerciale a 4 rulli • Più di 13mila unità di stampa roto-offset installate negli ultimi dieci anni • Aumento del 50-200% della produttività rispetto alla stampa a foglio • Esperti in configurazioni personalizzate e integrazione di apparecchiature ausiliarie comprese complesse operazioni di finitura in linea • Riduzione dei costi di lastre e supporti e gamma più ampia di supporti • Leader incontestati in innovazioni roto-offset rivoluzionarie • Flessibilità nelle basse e alte tirature - Alta qualità ad alte velocità • Avanzata capacità di preimpostazione e avviamento - Larghezze di bobina fino a 112 pollici / 2,8 metri • Asciugatura UV, EB o heatset - Controllo di precisione della tensione per supporti di bassa grammatura • Converting in linea o da bobina a bobina • Nessuna operazione complessa e costosa di imaging dei cilindri • 2.500 dipendenti, tra cui 400 tecnici Numero 68 11 Sopra: La rotativa Sunday Vpak™ nel centro R&D Goss statunitense Sotto: Configurazione campione di rotativa Sunday Vpak 3000 Unità di giuntaggio/sbobinatura Asciugatura EB con rullo di raffreddamento Pulizia banda Stack aus. con guida banda e registro colore Inserimento banda con guida Modulo ispezione a video Trattamento corona Uscita Rullo ad altezza regolabile Unità di ribobinatura Unità di stampa (8) Sunday Vpak 3000 Armadietti impianto elettrico Sollevatore manicotti sopraelevato Consolle comandi rotativa Spalmatrice EB variabile Monitor ispezione a video Sunday Vpak 3000 Sunday Vpak 500 Larghezze standard di bobina 75 pollici (1905 mm) 64 pollici (1625 mm) 55 pollici (1397 mm) 44 pollici (1117 mm) 33,5 pollici (813 mm) 20,5 pollici (521 mm) Velocità massima 1.500 piedi/min 454 metri/min 1.200 piedi/min 363 metri/min Gamma ripetizione variabile 27,6-55,1 pollici 700-1400 mm 16–32 pollici 406–812 mm 12 Successi della stampa in appalto in Usa In un clima che si presenta difficile per i giornali, queste due società statunitensi hanno trasformato in una formula vincente modelli di business della stampa a contratto e i loro investimenti in nuove rotative versatili Goss®. “Non pubblichiamo niente,” dice schiettamente Streit. “Il nostro compito consiste nel facilitare il più possibile il lavoro Signature Offset non ha dubbi sulla propria specializzazione. già difficile degli editori.” A tal fine, la società si concentra “La nostra unica attività consiste nella stampa e legatura di interamente sulla produzione coldset, offrendo ai propri giornali e pubblicazioni su carta non patinata,” spiega Lloyd clienti un servizio completo che include consulenza tecnica Streit, presidente e amministratore delegato. È stata questa e training. Basta visitare qualsiasi impianto Signature Offset chiarezza di intenti a facilitare lo sviluppo di questo specialista in Colorado, Florida, Arizona, Mississippi e New Mexico per nella stampa di pubblicazioni, persino quando numerosi vedere campioni di stampa prodotti su pressoché qualsiasi giornali sono alla ricerca di un modello efficace di produzione. grammatura e qualità immaginabile di carta di giornale, carta Da semplice azienda del Colorado con una piccola macchina di pastalegno o carta disinchiostrata. a bobina, Signature Offset è ingrandita fino ad avere oggi otto impianti in cinque stati, compreso un nuovo impianto a Secondo Brian Moser, responsabile della produzione, Jacksonville, Florida, aperto verso la fine del 2010 e dotato di specializzarsi significa generare competenza, efficienza e una nuova rotativa Goss Community® SSC. valore aggiunto per i clienti. “I nostri addetti alla prestampa e stampa sono esperti nell’ottenere la miglior qualità di Facilitare il più possibile il lavoro degli editori, Lloyd Streit, presidente stampa coldset, su qualsiasi tipo di carta,” spiega. “Non fanno e AD, Signature Offset. nient’altro ed è così che rendiamo possibile ai clienti l’uso di materiali di basso costo senza che questo incida sull’impatto delle loro campagne. Non c’è nessun bisogno di essere reticenti: possiamo riprodurre i risultati migliori possibile a colori forti.” Signature Offset Per quanto riguarda la rotativa Community SSC a quattro torri di stampa installata di recente nel primo impianto della società sulla costa orientale degli Usa, Moser afferma che l’installazione è stata eccezionale e l’impianto è entrato in funzione in tempi brevissimi. “Inizialmente avevamo riservato più tempo per l’avvio ma la domanda dei clienti ha superato le nostre aspettative,” spiega. “Fortunatamente, anche il team Goss ha superato le aspettative in fatto di installazione, programma di formazione e integrazione della rotativa nel sistema di prestampa digitale condiviso dai nostri vari impianti.” Nei suoi otto impianti, Signature Offset utilizza una piattaforma centralizzata di prestampa digitale. I comandi Goss Omnicon™ si integrano alla perfezione in quel sistema, permettendo la preimpostazione e il funzionamento automatizzati della rotativa Community SSC, nonché la diagnostica a distanza. “Le prestazioni e la semplicità operativa dei comandi Omnicon sono state ottime fin dal primo giorno, grazie in gran parte ad Numero 68 13 un eccezionale programma di training sul sistema elettrico,” osserva Moser. “Questo tipo di interfaccia digitale è stato un fattore cruciale di differenziazione al momento di scegliere questa rotativa e non siamo certo rimasti delusi.” Seacoast Media Group A differenza di Signature Offset, Seacoast Media Group, con sede a Portsmouth, New Hampshire, è prima di tutto una società editrice. Prima di installare la rotativa Goss Magnum™, i servizi di stampa che offriva erano incentrati sui suoi sette quotidiani e settimanali destinati alle comunità limitrofe. A quei tempi i contratti di stampa esterni rappresentavano un fatturato annuo di circa $700.000. Con una piccola macchina da stampa ormai vecchia e non più competitiva, SMG non ha mai cessato di dedicarsi alla stampa di giornali ed ha preso la decisione di investire in nuove apparecchiature e in un impianto più grande e funzionale. Ha investito nella rotativa Goss Magnum 8, in un sistema integrato Goss di inserting e in un nuovissimo stabilimento di circa 6500 mq che alloggia gli uffici di produzione, redazione e amministrazione. Avvalendosi della versatilità e sofisticatezza della rotativa, SMG ha cominciato a formulare una strategia per sfruttare al massimo la maggior capacità di produzione. La rotativa Magnum 2x2 a otto unità di stampa è stata installata quattro anni fa e da allora Seacoast ha aumentato la produzione di oltre il 900 per cento, stampando in appalto giornali e lavoro semicommerciale, ed è diventata un fornitore di primo piano di giornali di alta qualità per comunità, istituti e interessi speciali, come pure di una gran varietà di altre pubblicazioni e prodotti pubblicitari. Il lavoro di stampa in appalto di Seacost Media Group, per un totale di circa $6,5 milioni all’anno, oggi rappresenta il 75 per cento della produzione della società. Secondo il direttore di produzione Alan Laskey, questo aumento della stampa in appalto non è dovuto esclusivamente ad un lavoro di équipe del personale di vendita mirato a sfruttare al massimo la capacità della nuova rotativa, ma è in gran parte il risultato di raccomandazioni da parte di clienti esistenti soddisfatti del servizio specialistico fornito da SMG. “Siamo specializzati nella stampa offset di giornali e in tutto quello che ciò comporta,” spiega Laskey. “Le testate che stampiamo hanno diverse tirature, ma nessuna tiratura è troppo piccola. La nostra arma segreta nel mantenere il servizio che offriamo ai clienti è il livello di automazione della rotativa Magnum e la flessibilità della piattaforma a singola larghezza.” Con la stampa di 15-18 lavori al giorno, ciascuno dei quali richiede da 10 a 90 minuti in macchina, per contenere i costi e assicurare la soddisfazione dei clienti è essenziale la massima efficienza, come osserva Laskey. “Usiamo qualcosa come 13mila lastre al mese, il che dà un’idea della frequenza dei cambi di lavoro e edizione. Grazie all’automazione delle operazioni di inchiostrazione, messa a registro, preimpostazione Omnicolor™ e ai comandi Omnicon della nostra rotativa Magnum, possiamo mantenere al minimo la messa in macchina, i cambi di lavoro e gli scarti.” Fatta eccezione per gli interventi di manutenzione generale, che adesso devono essere eseguiti nei weekend a causa del volume di lavoro, Laskey afferma che la rotativa Magnum è in funzione praticamente 24 ore su 24, al servizio di 160 clienti. I prodotti vengono distribuiti in tutto il New Hampshire e per un raggio di anche 200 miglia in stati limitrofi quali Maine, Massachusetts, Rhode Island e persino New York. Usando la piattaforma di stampa a singola larghezza, Seacoast Media Group può anche trattare una varietà di larghezze di bobina da 56 a 81 cm (22-32 pollici), dando la flessibilità di stampare un’ampia gamma di formati. A gennaio, SMG ha ottenuto il contratto per la stampa di 28mila copie giornaliere del Nashua Telegraph, nonché di numerosi settimanali di quel giornale, portando a circa un milione di copie la produzione settimanale complessiva. Nonostante la meticolosa pianificazione iniziale, è un volume che ha colto di sorpresa la SMG. La società si è vista costretta ad affittare uno spazio d’immagazzinaggio esterno per tutto il lavoro di stampa che alloggia regolarmente, se pure momentaneamente. Si tratta di una conseguenza, per altro beneaccetta, del suo successo nell’abbinare knowhow specializzato, strategia aggressiva e investimento nell’apparecchiatura giusta. Nei quattro anni dopo l’installazione della sua Magnum 2x2, Seacoast Media ha aumentato la sua produzione di stampa in appalto di oltre il 900 per cento. 14 La serie di rotative Universal compie 20 anni Con più di 5000 unità di stampa in funzione, Goss International continua a perfezionare la rotativa Universal® per editori e stampatori che devono adattarsi al mutevole mondo della comunicazione. La prima rotativa Universal è stata lanciata nel 1991 in risposta alla visione Goss® di una chiusura sempre più rapida del divario tra qualità di stampa commerciale e qualità di stampa dei giornali. I requisiti tecnici erano flessibilità, versatilità e il bisogno di abbinare qualità e produttività. Un fattore altrettanto cruciale di cui tener conto era la modularità, in modo da poter estendere e perfezionare continuamente la rotativa man mano che cambiavano le esigenze di foliazione, posizionamento del colore e qualità di stampa. la rotativa poteva affermare di avere funzionalità di produzione veramente universali. Primi successi Queste funzionalità “universali” trovano conferma in una delle primissime vendite della rotativa Universal al gruppo grafico belga Nevada Nimifi, una società privata che produceva una varietà di stampati: dépliant, quotidiani, libri e riviste. Yves Duplat, al tempo proprietario del gruppo, si rendeva conto che per un continuo successo sulla concorrenza era necessario abbinare velocità e qualità di stampa, alta produttività e maggiore flessibilità. In base a questa necessità, la società ordinò la rotativa Universal prima ancora che ne venisse portato a termine lo sviluppo. Per raggiungere questi obiettivi strategici, la prima rotativa Universal a lasciare la linea di produzione aveva una configurazione cilindri 2x1 e un’ampia gamma di avanzate caratteristiche, tra cui sofisticati comandi, opzioni di inchiostrazione e una nuova piegatrice a ganasce 1:2:2 in grado di trattare fino a 12 bande. Grazie alla sua compatibilità La lungimiranza della Nevada Nimifi e le con una varietà di apparecchiature ausiliarie, funzionalità della rotativa Universal furono un’ispirazione per il mercato dei primi anni caratteristica questa tuttora importante, La 500esima unità di stampa Universal è stata consegnata nel 1995 ’90. In soli tre anni vennero vendute 500 unità di stampa ed entro l’inverno del 1994 il primo potenziamento di rilievo portava la velocità di stampa a 50mila copie l’ora. Oggi, ci sono più di 3.400 unità di stampa Universal 2x1 e 200 piegatrici installate in 40 paesi. A risultato del continuo perfezionamento del modello originale, la velocità di stampa è aumentata a 75mila copie l’ora, senza per questo compromettere uno dei fattori chiave per una stampa di alta qualità – la lunghezza di introduzione della banda (2,6 m) tra i rulli pressatori – il che significa minima compensazione dell’aumento di larghezza della banda e messa a registro ottimale. Le configurazioni variano da un’unica torre e piegatrice a installazioni come quella dell’Apple Daily a Hong Kong, dove cinque linee di stampa Universal parallele producono un quotidiano che si è assicurato numerosi riconoscimenti per il suo stile vivace e ad alto impatto e la sua qualità di stampa. In alto e in basso: Cinque rotative Universal parallele producono la premiata qualità dell’Apple Daily a Hong Kong Numero 68 15 Kazakh In Italia, Union Printing ha installato la prima rotativa Universal 4x1 Mirando a potenziarne ulteriormente la produttività, nel 1995 Goss introdusse una versione a doppio sviluppo circonferenziale della rotativa Universal. Il modello attuale, con velocità fino a 80mila copie l’ora, ha avuto successo in tutto il mondo e ne sono state installate circa 2000 unità. Basata sulle caratteristiche fondamentali di robustezza e affidabilità della rotativa Universal originale, la versione 2x2 è un vero e proprio “cavallo da tiro”. La velocità di montaggio lastre e avviamento, abbinata alla rinomata flessibilità Universal, permette di ottimizzare questa rotativa per la produzione di quotidiani, stampa in appalto o lavoro semicommerciale di alta qualità sia nelle basse che nelle alte tirature. La rotativa si presta alla perfezione anche alla stampa di guide, annuari e “pagine gialle”. Un’unica piattaforma, molteplici opportunità Nel 2009 la serie Universal è stata di nuovo ampliata con l’aggiunta di un formato a doppia larghezza e singolo sviluppo circonferenziale (4x1), creando nuove opportunità di produzione per tirature più basse di prodotti ad alta foliazione. Il nuovo modello, la Universal XL, può soddisfare questa domanda di alte foliazioni utilizzando un minor numero di bobine e torri di stampa. Con meno torri, gli stampatori beneficiano di un investimento più modesto in un impianto di stampa più piccolo e di una maggiore efficienza nella gestione della rotativa e sono quindi competitivi in fatto di prezzi. all’intera serie Universal che può incidere drammaticamente sui costi di installazione ed esercizio. La configurazione opzionale Union Printing (vedi articolo) ha installato Goss T90™ posiziona i cambiabobine perpendicolarmente alla rotativa, invece che la prima Universal XL proprio per avere il vantaggio di una stampa coldset di alta qualità in un locale separato. Questa configurazione permette di ridurre i costi di costruzione e della convenienza dei prezzi. L’italiana dell’impianto, nonché i costi di esercizio, in Union Printing dispone di un insieme di quanto gli operatori della rotativa possono apparecchiature per la stampa a foglio, a spostarsi facilmente da una funzione all’altra. bobina e digitale ed è specializzata nella stampa commerciale, con una produzione L’investimento è un fattore che va di pari che spazia da opuscoli e libri d’arte a passo, naturalmente, con il mantra della volantini e inserti heatset. Secondo il titolare flessibilità che ha caratterizzato la serie Goss e amministratore delegato Roberto Pepponi, Universal in tutta la sua storia. Oggi, più che la decisione di prendere in considerazione mai, con la costante pressione sui margini, configurazioni alternative coldset è stata editori e stampatori che devono far fronte alla motivata dal desiderio di offrire prezzi più domanda locale e regionale di medio volume appetibili a clienti che lottano per mantenere sono continuamente soggetti all’influenza livelli di qualità con un budget ridotto. delle esigenze di inserzionisti e lettori e di Nel 2010, in risposta alle emergenti esigenze, media concorrenti quali le radio locali, la maggior scelta di canali TV e l’internet. Più Goss International ha completato il portfolio colore, qualità più elevata, edizioni multiple Universal con una nuova versione 4x2 della e targeting più mirato sono le caratteristiche Universal XL. La nuova rotativa fa fronte al intrinseche della serie estremamente bisogno avvertito in varie regioni di fornire la flessibile di rotative Universal, offrendo agli produttività della doppia larghezza abbinata stampatori modi nuovi con cui adattare la a versatilità, semplicità di funzionamento e minor costo di investimento. Formato, velocità loro produzione, nella maniera più efficiente e convenienza sono fattori che fanno di queste in termini di costi, al mondo continuamente mutevole della comunicazione. rotative una soluzione attraente, sia che si tratti di nuovi investimenti o di progetti per l’aggiunta di torri di stampa. E, tenendo sempre d’occhio la convenienza, Goss ha apportato un ulteriore miglioramento 16 La più ricercata in America Su ogni quattro unità di stampa commerciale a bobina ordinate in America settentrionale dal 2009, tre sono unità Goss® Sunday™ 2000. Le ragioni? Una scelta di configurazioni versatili e provati vantaggi di competitività in un’ampia gamma di applicazioni. The Church of Scientology ha scelto unità di stampa 2000 una rotativa da 16 o 24 pagine. In molti sinistre per ottimizzare il flusso di lavoro e la casi, i prodotti stampati non sono affatto nel logistica del proprio centro di stampa in California. formato magazine tradizionale. Analizzando le ordinazioni ricevute di recente, una cosa è chiara, come spiega Graham Trevett, vice presidente responsabile delle vendite di rotative commerciali Goss International in America settentrionale. “Praticamente non ci sono due configurazioni o applicazioni identiche, per cui è giusto attribuire gran parte dell’attrazione di questo prodotto alla sua versatilità e al fatto che possiamo adattare la piattaforma di stampa esattamente alle esigenze di ciascun stampatore.” Questi stampatori vanno dagli specialisti in stampa a foglio, che scelgono la loro prima macchina a bobina, agli specialisti in pubblicazioni, direct mail e inserti per il settore della vendita al dettaglio. Con una scelta di larghezze di bobina da 610 mm a 1450 mm (24-57 pollici) e nuovi sviluppi circonferenziali fino a 667 mm (26,25 pollici) per una varietà così ampia di prodotti stampati, sarebbe erroneo definire la Sunday Secondo Trevett, se c’è un comune denominatore tra i recenti progetti Sunday 2000 nordamericani, è l’insieme di qualità superiore di stampa, automazione e versatilità efficiente e bassi scarti in tirature molto basse e mirate, nonché in tirature roto-offset più alte e più tipiche. Jack Elliott, vice presidente Operazioni di Dartmouth Printing in New Hampshire, è d’accordo. “Stiamo sostituendo la nostra apparecchiatura più vecchia con una seconda rotativa Sunday che si adatta alla perfezione al nostro ambiente di lavoro, un ambiente specializzato che richiede un intenso lavoro di messa in macchina,” spiega. “Sappiamo per esperienza che con questa piattaforma possiamo offrire ai nostri clienti dei notevoli vantaggi in fatto di costi, qualità e versatilità.” La nuova rotativa a due bobine e nove unità sarà adibita alla produzione di giornali, riviste e cataloghi in tirature che vanno tipicamente da 5.000 a 100mila copie. Gli operatori di Elliott contano su automazione, sistemi a circuito chiuso e avanzata preimpostazione per mantenere i tempi di messa in macchina a meno di 15 minuti, come fanno con la rotativa corrente. In Minnesota, Japs-Olson Company eliminerà completamente alcune operazioni di messa in macchina usando la sua seconda rotativa Sunday 2000 Automatic Transfer™ (AT™) a otto unità di stampa, che entrerà in funzione quest’anno per la produzione di direct mail. Grazie alla funzione AT, caratteristica esclusiva delle rotative Goss Sunday, gli operatori della Japs-Olson possono portare a termine la messa in macchina di un nuovo lavoro su quattro unità inattive, che vengono poi messe in funzione mentre vengono disattivate le quattro unità usate per la stampa del lavoro precedente. “Con caucciù gapless, funzione Automatic Transfer e automazione integrale, la rotativa Sunday si posiziona all’avanguardia di qualsiasi altro sistema di stampa disponibile,” osserva Michael Murphy, presidente della Japs-Olson. “Abbiamo optato di nuovo Numero 68 17 “Con caucciù gapless, funzione Automatic Transfer e automazione integrale, la rotativa Sunday si posiziona all’avanguardia di qualsiasi altro sistema di stampa disponibile.” Michael Murphy Presidente di Japs-Olson Novità per il 2011 La già lunga lista comprendente caucciù gapless, tecnologia Autoplate™ e Automatic Transfer, inchiostrazione DigiRail™, comandi a circuito chiuso, inchiostratori ad azione rapida e preimpostazione digitale, si arricchisce di varie nuove opzioni e caratteristiche Sunday 2000: •Rullo bagnatore a contatto scorrevole per controllare la formazione di imperfezioni sul cilindro portalastre. Disponibile con Duotrol o rullo bagnatore a spruzzo, l’azionamento a velocità differenziale sul rullo di bagnatura dell’acqua può essere facilmente escluso o innestato. per una configurazione eccezionale che ci consentirà di produrre lavori di grande rilievo in tirature molto basse o alte, con straordinaria velocità, efficienza e qualità di stampa.” Anche Vertis, una società nazionale presente in 100 località statunitensi, ha installato una rotativa Sunday 2000 per la stampa di prodotti di direct marketing. Il suo sistema di stampa è caratterizzato dalla lunghezza di taglio e roll-to-roll, e la tecnologia AT verrà utilizzata per la produzione al volo di diverse versioni. Le nuove rotative Sunday 2000 per la produzione di direct mail alla Vertis e JapsOlson, come pure alla Quad/Graphics e in vari altri impianti statunitensi, confermano che questo settore sta rivelandosi un punto di forza per questo modello di rotativa. “I volumi di produzione di direct mail si mantengono a livelli costanti, per cui un avanzato sistema roto-offset in grado di produrre a basso costo stampati di alta qualità ed estremamente mirati è un’arma potente,” spiega Trevett. “La versatilità di questa rotativa, insieme a sviluppi circonferenziali e larghezze di bobina eccezionali, crea le basi per la sostituzione di macchine più vecchie, per esempio il modello Harris M-110 generalmente usato per il direct mail, con l’opzione interessante di sostituire due, o addirittura tre macchine, con una sola.” Avete visto questa rotativa? Nonostante l’importanza delle nuove dimensioni di cilindri, in particolare per il direct mail, le configurazioni personalizzate delle rotative sono immediatamente riconoscibili. Alcuni dei nuovi sistemi di stampa Sunday 2000 sono dotati di unità sinistre. È la soluzione scelta dalla Church of Scientology per ottimizzare il flusso di lavoro e la logistica del proprio centro di stampa in California. Altri hanno optato per rotative sinistre per complementare rotative destre, facilitando agli operatori la gestione simultanea di due rotative. Sono state anche portate a termine configurazioni con uscita in foglio e roll-to-roll, insieme a numerosi progetti comprendenti finitura in linea integrata ed estremamente specializzata. Per quanto riguarda le piegatrici, i sistemi Sunday 2000 vengono tipicamente abbinati a modelli combinati PCF-1 senz’aghi e PFF-2 a cono. Il modello senz’aghi continua a permettere di risparmiare carta, grazie alla piccola area non stampabile resa possibile dai caucciù gapless. Mirando a fornire ai clienti la più ampia varietà di formati di prodotto, la scelta di entrambe le piegatrici è stata cruciale per Imprimerie F.L. Chicoine. Nel 2011, Continua alla pagina seguente •Racle per impedire il trasferimento dell’inchiostro sul caucciù al di fuori della larghezza di banda durante la lavorazione con bobine strette. •Vassoi di lavaggio automatizzati, azionati dalla consolle della rotativa, per ridurre i tempi di avviamento durante i cambi di colore. •Sistemi di lavaggio dei rulli inchiostratori per il lavaggio a spruzzo a distanza dei rulli durante un cambio di colore sull’unità. •Montaggio automatizzato del nastro per messa in macchina più veloce ed efficiente. •Regolatori automatici di registro controllati a distanza dalla consolle per avvio più veloce e funzionamento efficiente. 18 Segue dalla pagina precedente quest’azienda canadese aggiungerà al proprio impianto una rotativa Sunday 2000, seguendo l’esempio di Boyd Brothers Printing in Florida, Trade Secret in Canada e altri ex stampatori a foglio che hanno scelto questo modello per accedere alla capacità di stampa roto-offset. Sopra: L’azienda familiare F.L. Chicoine ha scelto la rotativa Sunday™ 2000 per accedere alla capacità di stampa roto-offset. Nella foto (da sin. a des.): Pegguie Chicoine; Lucien Chicoine; Kerby Chicoine; Jean Lemieux, direttore Vendite Goss; Line Chamberland; François Chicoine; Christophe Bertrand, direttore Vendite Goss; Valérie Chicoine e Vick Chicoine. Titolari dell’azienda sono i coniugi François Chicoine e Line Chamberland, che hanno una vasta esperienza nella stampa fronteretro a foglio di alta qualità e considerano la Sunday 2000 uno strumento con cui stampare in bianca e volta a velocità molto superiori. “Quale azienda a conduzione familiare, la nostra specialità è fornire ai clienti prodotti della più alta qualità e tempi di consegna rapidissimi,” spiega Chamberland. “Estendere la nostra attività al settore roto-offset è un passo logico per noi e lo stiamo facendo con la tecnologia di stampa più avanzata dei nostri giorni.” All’altro capo dello spettro, Quad/Graphics, con oltre 40 rotative Goss Sunday largo formato a sua disposizione, nel 2011 installerà due sistemi Sunday 2000 con inchiostrazione digitale DigiRail™ per la stampa di inserti per il settore della vendita al dettaglio. Molti altri stampatori statunitensi e canadesi hanno preferito non pubblicizzare le loro installazioni di rotative Sunday 2000 e alcuni di quelli citati in questo articolo erano reticenti, non volendo rivelare troppo sulle loro configurazioni particolari. Trevett attribuisce questa riservatezza alle forti pressioni concorrenziali avvertite in ogni settore della stampa commerciale, pressioni verso prodotti migliori, in tirature più basse e a minor costo. Ritiene che queste pressioni giustificano ancora di più la necessità di fare qualcosa di diverso o di sostituire rotative meno efficienti con un avanzato sistema automatizzato Sunday 2000. “Siamo veramente orgogliosi di essere i leader della tecnologia e dei vantaggi concorrenziali che la rotativa Sunday 2000 offre,” conclude. “Il design originale, il continuo sviluppo di caratteristiche innovative, e la nostra capacità di personalizzare le configurazioni in base alle esigenze dei nostri clienti rispecchiano questo fatto.” Oro a Goss I migliori in Brasile A Goss International e ai suoi clienti numerosi riconoscimenti per la qualità ed eccellenza. Riconoscimenti in Asia Con la rotativa Goss® M-600™ da 16 pagine al primo posto, in occasione dell’ottava edizione degli Asian Print Awards i clienti Goss del mercato asiatico hanno continuato a mietere successi. Secondo una giuria indipendente, costituita da dieci esperti di stampa di Australia, Belgio, Cina, Thailandia, Malaysia, Singapore e Regno Unito, lo standard delle candidature era il più alto mai registrato, tanto che candidati che in precedenza meritavano l’oro quest’anno si sono visti relegati al bronzo del terzo posto. Il massimo riconoscimento di ‘Best in Web Offset’ è andato a Times Printers di Più di 2000 persone erano presenti all’assegnazione dei premi Fernando Pini in 62 categorie. Tra i vincitori figuravano gli utenti di rotative Goss RR Donnelley, Log & Print Gráfica e Logística, Ibep Gráfica, Grafica Bandeirates e Plural Editora e Singapore, che ha vinto l’oro in entrambe le Gráfica, mentre per il secondo anno categorie roto-offset ‘Coated’ e ‘Lightweight consecutivo il titolo di ‘Best Supplier’ nella categoria web offset con forno è andato a Coated’ per prodotti stampati su rotative Goss International. M-600. Nella categoria ‘Web Offset Coated’ l’argento è andato alla divisione di Shanghai della Toppan Leefung per la rivista Oggi, anch’essa stampata su una rotativa Goss M-600, mentre nella categoria ‘Web Offset Lightweight Coated’ è andato a C&C Joint Printing Co. (Guangdong) per la stampa di Elsevier’s The Medical Assistant. Toppan Leefung (Shenzhen) ha vinto il bronzo con Auto Magazine. Anche questi prodotti erano stampati su rotative M-600. “Siamo particolarmente lusingati di aver vinto di nuovo il titolo di ‘Best Supplier’ in quanto è un riconoscimento assegnato dai nostri clienti,” ha osservato Vitor Dragone, general manager di Goss International Brazil. “Dimostra che ci siamo guadagnati la loro fiducia e una posizione di leader in questo settore dinamico grazie al fatto che forniamo la tecnologia migliore, il miglior rapporto prestazioni/prezzo e il servizio assistenza più attento.” Numero 68 19 I vantaggi… in pratica “Avevamo bisogno di migliori prestazioni di giuntaggio e di un maggior controllo complessivo della tensione della banda ed è proprio quello che abbiamo ottenuto,” osserva Micky Bella, dopo il completamento di un programma RTP Upgrade su due rotative Metroliner® del suo giornale Charleston Post and Courier, in South Carolina, USA. Dopo l’upgrade dei suoi RTP, il Charleston Post and Courier ha ridotto significativamente i tempi di manutenzione. Interfacce HMI localizzate offrono un maggior controllo della bobina. Bella, presidente della divisione Shared Service, afferma che fin dal primissimo avviamento dopo l’upgrade iniziale, il giornale ha registrato un notevole miglioramento del giuntaggio della banda. “In effetti, per settimane e settimane non ci sono stati errori di giuntaggio,” aggiunge. “Il miglioramento della tensione del nastro ha contribuito anche a mantenere preciso il registro colore, il che è un vantaggio importante per noi in quanto ogni giorno stampiamo fronte-retro a colori.” Ultimamente la divisione Lifetime Support™ di Goss International ha varato un nuovo programma di upgrade incentrato sull’estensione del ciclo di vita competitivo delle rotative per giornali installate, grazie al potenziamento delle prestazioni dei cambiabobine. Il programma RTP Upgrade per cambiabobine CT45/50 a doppia larghezza è un insieme di potenziamenti hardware e software destinati a fornire le funzionalità più aggiornate con migliorati livelli di efficienza e produttività. A lungo andare, dopo essere stati utilizzati estensivamente, i cambiabobine più vecchi possono essere soggetti a vari problemi. I problemi più comuni includono riduzione del controllo della tensione della banda, instabilità del rullo ballerino durante il controllo del freno interno Warner, complessità di manutenzione e difficoltà nel sostituire componenti vecchi od obsoleti. Oggi, le nuove caratteristiche introdotte dal programma di upgrade includono un sistema integrato di comandi, supportato dall’ultima generazione di azionamenti digitali, encoders, valvole e sensori. L’insieme di questi componenti fornisce un controllo di maggior precisione e una migliorata ripetibilità attraverso un’interfaccia di semplice utilizzo. “L’upgrade dei cambiabobine può essere un modo semplice e molto conveniente di prolungare il ciclo di vita competitivo di una rotativa,” osserva Tom Bernth, senior aftermarket product manager di Goss International. “La manutenzione e sostituzione di sistemi più vecchi comporta una perdita di produttività che si può eliminare sostituendoli con componenti standard facilmente reperibili.” Continua alla pagina seguente Segue dalla pagina precedente Il Post and Courier ha sottoscritto un programma di potenziamento comprendente l’upgrade dei cambiabobine di due rotative Goss Metroliner dotate di dieci unità di stampa e sette half-decks. Secondo Bella, la società ritiene che, a risultato della migliorata efficienza, le rotative daranno buone prestazioni per almeno altri 10 anni. Nata 208 anni fa, la società stampa varie testate in-house, tra cui fino a 91mila copie giornaliere della sua testata ammiraglia The Post and Courier, nonché settimanali e pubblicazioni in appalto e un buon numero di prodotti per clienti commerciali. Le rotative girano normalmente al 92-96 per cento della loro capacità totale, rimanendo inattive solo per qualche ora al giorno, e Bella afferma che la società apprezza molto la notevole riduzione del tempo di manutenzione dovuta all’upgrade delle unità RTP. Secondo Byron Mayyou, engineering manager Goss, il drammatico miglioramento della regolazione di tensione del ciclo di giuntaggio è il risultato della nuova strategia di controllo PLC del freno interno. Lo dimostra l’estrema stabilità del rullo ballerino durante i cambiamenti di velocità, diametro e tensione, nonché quando il carrello urta la banda. Le spese di manutenzione risultano più abbordabili in quanto il programma di upgrade offre componenti di maggior durata e caratteristiche che facilitano la localizzazione dei guasti, per esempio: • Parti standard, facilmente reperibili e più affidabili • Uso di codificatori digitali assoluti per maggiore precisione e durevolezza rispetto a potenziometri personalizzati • Migliorato sistema diagnostico per facilitare la precisa localizzazione di anomalie al momento in cui si verificano, compreso l’accesso a disegni e schemi da interfacce HMI (Human Machine Interfaces) locali Il funzionamento è semplificato e reso più efficiente da una serie di fattori, tra cui: • Hardware moderno, affidabile e facilmente reperibile • Migliorata interfaccia operatore per mezzo di HMI locali • Comandi dei componenti integrati attraverso il PLC principale • Registro diagnostico a livelli di controllo sia locale che centrale • Migliorato sistema di controllo della pressione per una regolazione più precisa e migliorata ripetibilità “Il miglioramento della tensione del nastro ha contribuito anche a mantenere preciso il registro colore” Micky Bella Presidente di Shared Service, Charleston Post and Courier Oltre al migliorato utilizzo della rotativa dovuto al funzionamento più facile, a ridurre i tempi di fermo contribuiscono anche nuove caratteristiche destinate a risolvere alcuni problemi comuni: • Migliorata diagnostica per la localizzazione rapida di problemi • Maggiore affidabilità dell’hardware • Calcolo automatico del gap della nuova bobina in base al diametro, al posto di sensori di posizione meno affidabili Il programma offre anche un’ampia gamma di optionals tra cui assistenza diagnostica a distanza, motorini di ricambio, allineamento automatico dei bordi, e soluzioni per la rimessa a nuovo dei componenti meccanici studiate specificamente per la generazione e condizione di singoli cambiabobine. Il risultato netto, secondo Bernth, è una migliorata funzionalità e affidabilità dei cambiabobine, con conseguente miglioramento della capacità di una rotativa esistente che altrimenti sarebbe destinata a perdere gradualmente la sua competitività globale. “Tutti gli stampatori hanno il problema continuo di rimanere competitivi, specialmente man mano che l’apparecchiatura invecchia e la manutenzione richiede una fetta più grande del tempo e del costo di produzione giornaliera. Può essere molto difficile riconoscere quando tale fetta è diventata troppo grande ed è arrivato il momento di intervenire. Questo nuovo programma Goss RTP Upgrade offre un’opportunità no risk di ottenere un incremento immediato della capacità ed efficienza di produzione e di sfruttare al massimo negli anni a venire un’apparecchiatura esistente.” www.gossinternational.com Pubblicato da Goss International Corporation, © Goss International Corporation Estate 2011. Tutti i marchi menzionati sono marchi di fabbrica della Goss International Corporation o delle sue consociate, o dei rispettivi proprietari. Tutti i diritti riservati.

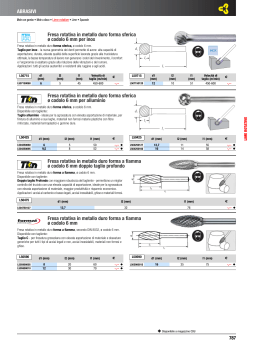

Scaricare