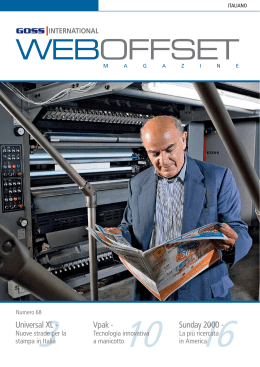

ITALIANO M A G A Z I N E Branding più efficace WEBOFFSET C&C Printing Produttività più elevata WEBOFFSET In produzione la rotativa a 96 pagine Stampa più ecologica Forno Ecoset e inchiostrazione digitale WEBOFFSET NUMERO 64 WEBOFFSET Domande e risposte: WEBOFFSET Jochen Meissner WEBOFFSET A dicembre del 2008, Jochen Meissner è stato nominato amministratore delegato di Goss International, dove era entrato nel 2002 in qualità di direttore operativo. Laureatosi in ingegneria meccanica all’università di Aachen (Germania) nel 1982, Meissner vanta un’esperienza di 25 anni nell’industria internazionale, un’esperienza che include posizioni a livello di dirigente in operazioni, produzione, vendite, assistenza clienti e marketing. Che cosa l’ha attratta inizialmente all’industria della stampa? Da giovane ingegnere, mi affascinava il modo in cui i sistemi di stampa offset incorporano elementi chimici, elettrici e meccanici di alta precisione. È un insieme complesso, tuttora impressionante ed eccezionale nelle grandi macchine industriali ad alta velocità. È sempre molto forte la sfida di uno sviluppo continuo e dell’integrazione di ingegneria meccanica, comandi elettrici e stampa offset per la creazione di opportunità di mercato redditizie. Lei ha assunto la guida di Goss International in un momento in cui la situazione economica presenta una notevole sfida per l’industria. Che cosa le ispira fiducia nella stampa? Trovo incoraggiante il fatto che alcuni clienti stanno reinventando i loro modelli aziendali e reinvestendo nelle proprie piattaforme di produzione per far fronte a quelli che consideriamo dei cambiamenti strutturali fondamentali nelle aspettative e abitudini dei media. La situazione economica senza dubbio migliorerà, tuttavia la prossima ripresa non avrà automaticamente lo stesso effetto positivo su editori e stampatori che hanno avuto precedenti riprese dell’economia. Le aziende che riconoscono e si adattano ai cambiamenti strutturali, guidati dalla tecnologia e non soggetti a cicli economici, continueranno a fruire del forte e provato impatto della stampa. Oltre a concentrarsi semplicemente sulla stampa, queste aziende hanno una missione più ampia: aiutare inserzionisti e marketer a raggiungere i loro obiettivi commerciali per mezzo della stampa o utilizzando un mix di media che include la stampa. Che risultati ha riportato Goss International nel 2008? Nel 2008 abbiamo registrato un reddito netto positivo e vendite per 1,1 miliardi di dollari. Ciò significa che per il quarto anno consecutivo le vendite hanno superato il miliardo di dollari, indicando una costante fiducia nella nostra tecnologia e nella nostra organizzazione. Abbiamo consegnato più di 1700 unità di stampa e realizzato progetti in più di 300 impianti di clienti di tutto il mondo. Il 39 per cento delle vendite era rappresentato da rotative e sistemi di finitura per giornali, il 38 per cento da rotative a bobina e sistemi di finitura per la stampa commerciale, mentre il resto era rappresentato dall’aftermarket e altri servizi. Anche il volume delle ordinazioni era diviso in modo relativamente uniforme tra Asia, Europa e Americhe. Questo successo è stato anche il risultato di un portfolio che guarda al futuro e spazia da sistemi altamente automatizzati e piattaforme per esigenze di produzione più basilari, ai nostri vasti programmi aftermarket Goss Lifetime Support™. Quali sono le vostre previsioni per il 2009 e che misure state prendendo per far fronte all’attuale rallentamento dell’economia? Il 2009 sarà, ovviamente, un anno difficile e imprevedibile per la nostra industria, ma stiamo adottando un approccio proattivo. Grazie ad una performance finanziaria coerente, una situazione patrimoniale solida e una ristrutturazione sensata mirata ad aumentare l’efficienza e ridurre i costi in tutti i nostri centri di produzione mondiali, siamo in condizione di far fronte al rallentamento mondiale dell’economia. Continueremo a monitorare le condizioni economiche e adattare di conseguenza la NUMERO 64 nostra capacità di produzione, ma passeremo anche all’offensiva. L’anno scorso abbiamo consegnato la prima rotativa Sunday™ 5000 a 96 pagine del mondo, abbiamo presentato la M-600™ Folia come alternativa alla stampa in bianca e volta a foglio, abbiamo installato rotative Autoplate™/Automatic Transfer™ in alcuni dei workflow di stampa più automatizzati del mondo e abbiamo lanciato la nuova M-800™ 4x4, l’opzione Triliner™ per la produzione “three-around” di giornali e il forno Ecoset™ di prossima generazione. Questi e altri sviluppi sono sintomatici di un’organizzazione focalizzata non solo sulla riduzione dei costi, ma anche sulla creazione di nuove opportunità per i nostri clienti e maggiore valore per la stampa come mezzo d’informazione. L’estensione delle applicazioni della stampa roto-offset rientra nei vostri obiettivi principali? Goss International è sempre stata un’organizzazione innovatrice focalizzata sul miglioramento dell’effi cienza dei costi e del valore della stampa. Lavoriamo in stretta collaborazione con editori e stampatori, sviluppando continuamente una tecnologia che risponda alle loro esigenze. Grazie a questo processo, e in particolare ad un insieme di sviluppi Goss International nell’automazione, sta emergendo una gamma di applicazioni più ampia per la roto-offset. Molti dei nostri clienti, compresi vari stampatori a foglio che hanno installato le loro prime rotative a bobina, stanno dimostrando che i sistemi a bobina con un alto livello di automazione adesso presentano notevoli vantaggi per lavori commerciali di bassa tiratura e alta qualità che in passato erano considerati la prerogativa della stampa a foglio. Analogamente, gli stampatori che dispongono di piattaforme roto-offset automatizzate ad alta paginazione stanno sfidando i livelli di produttività del rotocalco, pur riducendo i costi e con maggiore flessibilità. Meissner: Le innovazioni Goss® sono la dimostrazione di un interesse focalizzato sulla creazione di nuove opportunità per editori e stampatori. WEBOFFSET Da 2-Around a WEBOFFSET 3-Around WEBOFFSET Goss International ha introdotto una soluzione che permette ad alcuni giornali di ridurre del 33,3 per cento il consumo di carta e di aumentare del 50 per cento la produttività e la capacità colore, fornendo un prodotto più compatto e pratico per il consumatore, il tutto senza bisogno di sostituire le rotative esistenti. La nuova tecnologia Triliner™ converte le rotative a doppio sviluppo circonferenziale in modo da stampare tre pagine, con cilindri portalastre modificati per il montaggio di un’unica lastra sulla circonferenza. Gli editori possono modificare le rotative a doppio sviluppo circonferenziale esistenti in modo da produrre giornali con due terzi della lunghezza di taglio precedente. Dotando una rotativa di due piegatrici si ha la flessibilità di stampare prodotti in configurazione sia “two-around” che “three-around”: basta variare il numero di pagine impressionate sulle singole lastre. Nella produzione diretta, ogni giro del cilindro produce tre giornali invece di due, senza nessun aumento della velocità della banda. “Un editore che produce un giornale di 560 mm (22 pollici) ad una velocità di 50mila copie l’ora, per esempio, potrebbe produrre 75mila giornali l’ora in formato Triliner di 370 mm (14,67 pollici),” spiega John Richards, direttore della divisione Giornali di Goss International. “Grazie alla maggiore produttività, si possono ridurre i tempi di produzione, per cui si può andare in macchina più tardi o finire prima e avere così il tempo di sfruttare opportunità di stampa commerciale o in appalto.” Nella produzione in accumulo, le sezioni sono in serie di tre, invece di due. La piegatrice a ganasce Triliner può raccogliere le tre immagini sulla circonferenza del cilindro portalastre per produrre tre sezioni per cono, fornendo il 50 per cento in più di pagine frontali e retropagine delle sezioni, nonché di posizioni centrali in formato panorama. Con la tecnologia Triliner, i cilindri sono stati modificati per il montaggio di singole lastre sui cilindri a doppio sviluppo circonferenziale, permettendo di stampare tre pagine più corte (a sin.) o le due pagine tradizionali (a des.). Primi fra tutti: WEBOFFSET WEBOFFSET la formula del marchio C&C WEBOFFSET Quale unica azienda grafica ad essere inclusa di recente fra i “100 Most Influential Brands” di Hong Kong, la C&C ha qualcosa che la distingue. Con una vasta clientela internazionale e un livello di ricordo del marchio da parte dei consumatori superiore a quello della maggior parte dei fornitori blue chip di servizi, c’è forse un ingrediente magico alla base della crescita e del successo del marchio C&C? Per essere uno dei “100 Most Influential Brands” di Hong Kong è necessario fornire prove concrete di una strategia aziendale di successo, nonché di innovazione del marchio, soddisfazione del cliente e fedeltà al marchio. La capacità di aprire nuovi mercati, conquistare una quota di mercato e sostenere la redditività è uno dei requisiti essenziali nella selezione dei candidati al premio. Con oltre 20 addetti alle vendite estere che operano in sei località di tutto il mondo e rappresentano il 60 per cento del lavoro della sua divisione Book & Publications, la C&C ha un pedigree internazionale inconfutabile. Secondo l’amministratore delegato Jackson Leung, uno dei fattori più importanti alla base del successo di C&C è il suo ruolo di “innovatore” là dove molti altri ci hanno provato senza riuscirci. Pensando in grande e riconoscendo tempestivamente le opportunità di carattere sia tecnologico che commerciale, la C&C ha guardato ai mercati esteri molto prima di quanto abbia fatto la concorrenza. “Nel 1980, quando è stata costituita la società, ci siamo resi conto che Hong Kong era un mercato troppo piccolo in cui realizzare la nostra visione e le nostre ambizioni. Abbiamo cominciato con paesi anglofoni quali il Regno Unito e gli Usa, aprendo uffici con personale locale per servire sul posto questi territori. Dopo, sulla scia del successo e dell’esperienza acquisita con le altre nostre iniziative estere, è venuta l’espansione in Giappone, Francia e Germania.” Il successo nel sostenere questa espansione è dovuto principalmente all’etica di assistenza clienti della C&C, afferma Leung. “È la nostra priorità numero uno. Non intendiamo semplicemente trattare con i nostri clienti, ma fare parte integrante della loro supply chain, assicurando che traggano vantaggio dai prodotti e servizi che forniamo a loro o ai loro clienti finali.” Il personale C&C di ogni mercato locale collabora da vicino con i clienti, pur rimanendo anche attento al mercato, identificando e analizzando nuovi trend o cambiamenti. Armati di queste informazioni, formulano rapidamente le strategie appropriate per far fronte a qualsiasi tendenza del mercato. Jackson Leung, amministratore delegato C&C Una nuova percezione Secondo la sua ambiziosa mission, la C&C mira non solo ad un continuo miglioramento e a diventare un’impresa internazionale di prima classe nel settore della stampa e delle comunicazioni, ma anche a promuovere una cultura e civiltà internazionale e potenziare lo sviluppo dell’industria della stampa sia domestica che estera. Questo manifesto esemplifica la sua offerta al mercato. Alla C&C sono fieri di essere stati i primi in Cina a utilizzare una rotativa Goss® M-600™ più di dieci anni fa, e da allora hanno visto la continua affermazione di questa rotativa in tutta la Cina. Oggi, il gruppo C&C dispone di un totale di 11 rotative a bobina in tre impianti diversi per la stampa di libri e pubblicazioni, a Shenzhen, Shanghai e Beijing. Le nove rotative Goss M-600 a 16 pagine e due Goss Sunday™ 2000 a 24 pagine contribuiscono a circa il 40 per cento delle entrate di C&C. NUMERO 64 La società riconosce apertamente che il minor costo dei prodotti di consumo in Estremo Oriente e l’esplosione di procedure e tecnologie digitali, per esempio FTP e la produzione di bozze a distanza, sono tutti fattori determinanti nel forte mercato internazionale odierno della C&C. Sono secondari, tuttavia, alla creazione di valore e qualità nel mantenere la sua offerta ai clienti esteri, principalmente nel Regno Unito e negli Usa. “Riteniamo di poter fornire una qualità equivalente, o superiore, a costi estremamente competitivi,” dichiara Leung. “Anni fa, si credeva erroneamente che gli stampatori cinesi fossero competitivi solo sul prezzo; oggi, invece, non c’è dubbio che non solo sono competitivi in fatto di prezzi, ma sono anche vincenti per qualità di stampa. Se prendiamo i vari concorsi internazionali che si tengono nel mondo della stampa, si vedrà che molti degli articoli più eleganti sono stampati in Cina. Solo l’anno scorso, C&C ha vinto sette premi Benny della Printing Industry of America e ne abbiamo vinti 39 negli ultimi dodici anni.” In materia ambientale, C&C trova che la tempestiva attenzione a questo tema sta dando i suoi frutti in quanto i clienti richiedono sempre più delle “credenziali ecologiche”. Avendo introdotto un proprio sistema di gestione ambientale più di 10 anni fa, la società ha una politica ben radicata ad aiutarla a realizzare un modello di produzione ecologico. Con materiali già testati prima ancora dell’entrata in vigore del CPSIA (Consumer Product Safety Improvement Act) e avendo esaminato e approvato tutti i fornitori, C&C ha la certezza di essere sempre un passo avanti rispetto a norme di anno in anno sempre più rigorose. WEBOFFSET Nel più lungo termine, Leung ritiene che la sfida principale all’attuale programma della C&C sia WEBOFFSET rappresentata dalla crescente spinta e continua evoluzione dei media elettronici. Ma anche da questo punto di vista, quale azienda sempre all’avanguardia e che non temeWEBOFFSET i cambiamenti, alla C&C sono certi di poter far fronte alla sfida. “Non ci consideriamo più uno stampatore tradizionale e riteniamo di non poter più limitarci alla stampa cartacea tradizionale: dobbiamo rinnovare costantemente il nostro modello aziendale in modo da fornire ai nostri clienti servizi a maggiore valore aggiunto,” spiega Leung. “E stiamo già investendo in tal senso. A Shanghai, per esempio, abbiamo fatto della tecnologia RFID (Radio Frequency Identification) una componente della nostra spinta verso un obiettivo al di là della stampa tradizionale.” È stato con lo stesso spirito intraprendente che alcuni anni fa la C&C ha lanciato una divisione per la stampa di sicurezza e da allora è diventata il fornitore principale di questi servizi a Hong Kong e nella Cina meridionale. Avendo ricevuto l’incarico di produrre passaporti con incorporate IC cards per le regioni amministrative speciali di Hong Kong e Macao, è a ragione orgogliosa del successo che ha ottenuto in attività non-core… il tutto sembra destinato ad assicurare la posizione del marchio C&C anche nell’immediato futuro. E per il futuro? Per quanto riguarda il futuro, la C&C, come tutti gli stampatori, prevede tempi difficili. Nel settore della stampa commerciale si sta registrando un calo della domanda e, mentre ci si chiede quando toccherà il fondo l’economia globale, il futuro è incerto. Alla C&C, comunque, sono in una posizione migliore di molti altri, in quanto la Cina mira tuttora ad un aumento del PIL dell’otto per cento e se ne prevede una ripresa più rapida. Nel prossimo numero di Web Offset … … continueremo a puntare l’obiettivo sul mercato cinese con un articolo sullo stampatore commerciale Shengtong. L’impianto della C&C a Shenzhen WEBOFFSET Risparmio energetico del 50 per cento con il forno Goss Ecoset WEBOFFSET WEBOFFSET Ecoset di eliminare la sezione di raffreddamento, minimizzando quindi l’immissione di aria fredda.” Oltre ad offrire vantaggi ecologici, il forno Ecoset è di dimensioni ridotte e fornisce anche una maggiore produttività rispetto ai forni tradizionali con sezioni di raffreddamento separate. “La condensazione è un problema ben noto dei forni con calandra di raffreddamento convenzionale, il che significa che per determinate tipologie di lavoro è necessario ridurre fino del 20 per cento la velocità della rotativa per evitare danni al nastro stampato, con conseguente calo di produttività o qualità,” continua Klaver. Goss International ha lanciato un nuovo forno per roto-offset in grado di offrire un notevole risparmio sui costi e vantaggi per l’ambiente. Basato sulla tecnologia leader di settore Goss® Ecocool®, il forno Ecoset™ è caratterizzato da miglioramenti del design che possono ridurre del 50 per cento o più il consumo di energia e le emissioni. Un fattore cruciale in tal senso è l’eliminazione della sezione di raffreddamento all’interno del forno, che per tradizione provvede al raffreddamento preliminare del nastro prima dei rulli di raffreddamento, in modo da ridurre la condensazione dei solventi. Grazie all’eccezionale capacità di raffreddamento dei rulli di piccolo diametro Ecocool di Goss International, il nastro può passare direttamente dall’essiccazione al raffreddamento senza che abbia luogo la condensazione. Non essendoci una sezione di raffreddamento, viene ridotta l’immissione totale di aria fredda nel forno, con conseguente riduzione del consumo di gas e delle emissioni. Come spiega Bas Klaver, product manager dell’impianto Goss International a Boxmeer, in Olanda, dove vengono progettati e fabbricati i forni Goss: “I rulli di raffreddamento di piccolo diametro dei forni Ecocool hanno dimostrato di eliminare la condensazione di solvente indipendentemente da velocità di stampa, qualità della carta o copertura d’inchiostro. Ciò ha permesso al team di progettazione “Il forno Ecoset non compromette la qualità di stampa a massima velocità della rotativa. Oltre all’avanzata sezione di raffreddamento, utilizza un siliconatore, immediatamente prima del primo rullo di raffreddamento, per evitare il distacco dell’inchiostro dai rulli di diametro più piccolo. Con applicatori di silicone modificati, è possibile anche riumidificare il nastro per compensarne il ritiro durante l’essiccazione.“ Il forno Goss Ecoset, attualmente disponibile per qualsiasi larghezza di bobina da 1460 a 2860 mm, incorpora tecnologie di punta, con motori direct drive a bassa manutenzione e comandi Simotion, rivelatori di rottura del nastro e fotocamere CLC, per assicurare la provata prestazione del forno Ecocool con una soluzione ecologica ottimizzata e una riduzione dei costi di esercizio. Con più di 300 installazioni in tutto il mondo, la tecnologia Goss Ecocool è ormai affermata nell’industria. L’integrazione innovativa di componenti fondamentali Ecocool quali la sezione di raffreddamento e la riumidificazione del nastro ha portato a notevoli miglioramenti in termini di qualità di stampa, dinamica del nastro, risparmio sui costi e impatto ambientale. Le innovazioni Ecoset adesso rendono ancora più attraente questa soluzione. I vantaggi di Ecoset • Minor consumo energetico grazie alla migliorata configurazione di tecnologie collaudate • Design avanzato per efficienza di essiccazione e footprint ridotto • L’opzione Ecobox potenzia ulteriormente i vantaggi per il posto di lavoro NUMERO 64 È possibile fare l’upgrade dagli impianti Ecocool esistenti al nuovo concetto Ecoset, per cui anche i clienti che utilizzano forni Ecocool possono fruire di questa innovazione e ridurre significativamente i propri costi di esercizio. I forni Goss Ecoset possono offrire ulteriori vantaggi in termini di risparmio energetico per mezzo dell’opzione Ecobox™. Questa tecnologia, infatti, dà la possibilità di utilizzare l’energia termica di scarico del forno per il riscaldamento dell’edificio e per scaldare l’acqua di cui l’impianto ha bisogno per varie altre applicazioni. Giornale Usa si prepara ad installare gli ultimi sistemi di stampa FPS e packaging Mentre questa primavera procede rapidamente la costruzione del suo nuovo impianto tipografico, il Free Lance-Star di Fredericksburg (Virginia, USA) si prepara ad installare una nuova rotativa Goss FPS™ con funzionalità heatset, nonché un sistema di packaging Goss Magnapak® a doppia uscita e pinze e componenti di stoccaggio Ferag. Le prime unità di stampa FPS dovrebbero arrivare dallo stabilimento Goss International del New Hampshire a luglio. La rotativa a tripla larghezza stamperà giornali broadsheet con fino a 96 pagine in tiratura diretta, nonché prodotti commerciali con larghezze di nastro fino a 915 mm (36 pollici). WEBOFFSET Consumo gas forno 64 pagg. (kW) “Basandoci sulle tariffe energetiche correnti, riteniamo che un forno Ecoset possa ridurre i costi energetici anche di 80mila euro (100mila dollari) all’anno rispetto ad un forno Ecocool,” osserva Klaver. “La riduzione potenziale delle emissioni di anidride carbonica dovuta al minor consumo di gas dovrebbe aggirarsi sulle 364 tonnellate all’anno per una rotativa a 64 pagine e 283 tonnellate all’anno per una a 24 pagine,” aggiunge. WEBOFFSET 1000 WEBOFFSET 750 500 250 Forno tradizionale con controllo concentrazione Forno Ecocool /T con controllo concentrazione Ecoset /T La tecnologia Goss Ecoset può ridurre perfino del 50 per cento il consumo di gas. WEBOFFSET M-600: la macchina del tempo WEBOFFSET WEBOFFSET Con oltre 2000 unità installate finora, la rotativa Goss® M-600™ si è guadagnata meritatamente la fama di ottima qualità di stampa, affidabilità e flessibilità. Dall’installazione in Francia del primissimo modello nel 1992, altri 59 paesi hanno seguito lo stesso esempio, facendo della M-600 la rotativa a 16 pagine più popolare del mondo negli ultimi 17 anni. Alla base del continuo successo della rotativa M-600 è la sua continua evoluzione nel tempo. Destinata originariamente a trattare aree chiave in fatto di efficienza di produzione e stampa di alta qualità, questi obiettivi sono stati raggiunti con ogni singolo sviluppo tecnologico, facendone un modello di rotativa altrettanto d’avanguardia oggi che il giorno in cui è stata lanciata. A queste caratteristiche eccezionali si è aggiunta un’enfasi sempre maggiore su automazione, riduzione degli scarti e versatilità di produzione. I continui sviluppi della tecnologia di piega e delle apparecchiature periferiche hanno anche contribuito a potenziare la produttività, l’efficienza e la facilità di produzione di una varietà di formati di prodotto. Tecnologie per esigenze in evoluzione A fronte di un trend sempre più marcato verso tirature sempre più piccole e un contenuto mirato e, d’altra parte, la maggiore concorrenza dei media elettronici, l’industria della stampa ha risposto migliorando la tecnologia e ottimizzando le procedure di produzione. Oggi, per molti stampatori l’obiettivo è installare un unico sistema multifunzionale in grado di produrre una serie di prodotti e formati con alta qualità e massima efficienza. Le rotative di ultima generazione devono dimostrare di avere un ritorno sull’investimento più elevato e provato che mai prima, con decisioni di acquisto determinate sempre più da tempi minimi di approntamento e avvio, bassi scarti e massimo utilizzo. Grazie all’automazione delle operazioni di preimpostazione del colore, preimpostazione della piegatrice e cambio delle lastre, supportata da comandi a circuito chiuso, tecnologia Omni Makeready™ e un’interfaccia di prestampa ad architettura completamente aperta, Goss International ha snellito il processo di cambio di lavoro sulla rotativa M-600. Questo approccio globale semplifica e persino elimina alcune operazioni. L’obiettivo di ogni nuovo sviluppo M-600 è stato quello di mantenere in funzione l’intero sistema di stampa per il tempo massimo possibile, con il minimo livello di scarti e intervento dell’operatore. Molti di questi sviluppi sono disponibili come retrofit, per cui si può potenziare la capacità di una rotativa M-600 in qualsiasi momento della sua vita. Efficienza Autoplate Il tempo di inattività di una rotativa commerciale è in gran parte dovuto al processo di cambio delle lastre. Il sistema Goss Autoplate™ è stato sviluppato specificamente per realizzare l’enorme potenziale di miglioramento della produttività. La tecnologia Autoplate ha introdotto sul mercato mondiale il cambio automatico delle lastre quando ne è stata data la prima dimostrazione alla Drupa 1995 e da allora ha mantenuto questa posizione di leader dell’industria. La tecnologia Goss Autoplate facilita la stampa roto-offset delle più basse tirature ed è un fattore chiave nell’estendere la gamma di applicazioni roto-offset a numerosi lavori che in passato erano prerogativa esclusiva della stampa a foglio. Premendo semplicemente un pulsante, in meno di tre minuti si possono smontare le lastre e montarne delle nuove su qualsiasi numero di unità, il tutto senza rompere il nastro. Il sistema Goss Autoplate ha dimostrato nel tempo i vantaggi che offre in fatto di messa in macchina e numero di operatori necessari ed ha registrato un successo senza precedenti. Oggi, sono più di 300 le installazioni Autoplate su rotative M-600 di tutto il mondo. Cambio automatizzato di piega Se il risparmio di tempo di produzione con il sistema Goss Autoplate è dato per scontato, un vantaggio NUMERO 64 ancora maggiore lo si può ottenere abbinando questo sistema alle funzioni automatiche di preimpostazione e cambio di piega delle piegatrici Goss. Una serie di opzioni di piega permette agli stampatori di personalizzare ogni rotativa M-600, mentre ogni funzione motorizzata è gestita a distanza dalla console Omnicon™. Grazie alle avanzate soluzioni disponibili con i moduli Goss Web Center™, la preimpostazione è completamente automatica, il che facilita l’esecuzione dei cambi di piega, permettendo di eseguire un cambio completo in meno di tre minuti. WEBOFFSET WEBOFFSET WEBOFFSET Una piega per ogni applicazione: la nuova JF-65 La versatilità della serie di piegatrici a ganasce Goss M-600 facilita la produzione di un’ampia gamma di formati. Ultimamente Goss International ha esteso la gamma con l’introduzione della sua nuova piegatrice JF-65 a singolo coltello, offrendo un maggiore controllo delle segnature ad alte velocità. Essendoci un solo coltello da regolare, la nuova piegatrice Goss assicura la precisione costante e uniforme di piega dalla prima all’ultima copia, semplificando al tempo stesso il lavoro dell’operatore. Con la nuova piegatrice la manutenzione è ridotta e l’accesso è più facile, massimizzando ulteriormente la funzionalità della rotativa M-600. Le piegatrici JF-65 sono già state installate e stanno beneficiando quattro clienti europei, il più recente dei quali è l’azienda austriaca Ferdinand Berger & Söhne. “Per la nostra nuova rotativa, abbiamo specificato la piegatrice JF-65 e la tecnologia Autoplate perché volevamo fruire degli ultimi progressi in fatto di produttività e automazione,” osserva Ferdinand Berger, general manager e azionista della ditta. “È stata la dimostrazione pratica di tutte le caratteristiche della rotativa M-600 a confermare la nostra decisione. La rotativa funzionava a massima velocità con ottimi tempi di messa in macchina.” “Quando è stata lanciata, la M-600 rappresentava un vero e proprio progresso nella tecnologia di stampa roto-offset versatile e di alta qualità a 16 pagine, come ha dimostrato il suo immediato e continuo successo di mercato,” osserva Jacques Navarre, vice presidente Vendite di Goss International. “E abbiamo tenuto fede al nostro impegno nei confronti dei nostri clienti, sia esistenti che nuovi, perfezionando continuamente la piattaforma e adattandola alle mutevoli esigenze del mercato.” La nuova piegatrice JF-65 a singolo coltello offre un maggiore controllo delle segnature alle alte velocità. WEBOFFSET Innovazione e collaborazione per una stampa più ecologica WEBOFFSET WEBOFFSET Dagli orsi polari alle montagne di plastica, oggi la parola d’ordine è l’ambiente e, per salvaguardare il futuro, i compratori di stampa, gli stampatori e i fornitori che hanno un senso della responsabilità stanno riducendo al minimo il loro impatto sull’ambiente. È un compito che richiede un approccio aperto e lungimirante in tutte le aree di attività e la stretta collaborazione a tutti i livelli con i partner. in modo che possa stampare giornali di formato più piccolo, con notevoli vantaggi ambientali che vanno dal minor utilizzo di prodotti di consumo alla riduzione degli scarti e dell’utilizzo di energia in tutto il processo di produzione e distribuzione. Il seguente case study fornisce un altro esempio, dimostrando come competenza, collaborazione e tecnologia possono trasformare una rotativa esistente in un sistema di stampa del XXI secolo a impatto ambientale minimo. Se volete essere più ecologici, PENSATE ALL’INCHIOSTRO Michael Daniel Houston Chronicle Goss International sta adottando un approccio su tre fronti, concentrandosi sui propri processi di produzione, su innovazioni che permettano agli stampatori di ridurre gli sprechi e migliorare l’efficienza e su retrofit che migliorino l’impatto dei sistemi più vecchi sull’ambiente. Iniziative mirate al costante miglioramento delle tecniche di produzione stanno dando dei vantaggi concreti e documentati in termini di efficienza di produzione, risparmio di risorse e minore utilizzo di dannosi prodotti chimici negli impianti Goss International di tutto il mondo. Dalla vernice utilizzata per le rotative all’illuminazione delle aree di montaggio, ogni singolo elemento è sottoposto ad un attento esame. Numerosi impianti hanno visto riconosciuti i loro sforzi da autorità locali ed enti per la protezione dell’ambiente. Quando si tratta dei prodotti, la ricerca di una maggiore efficienza attraverso il lavoro dedicato di R&D è stata una strategia associata alla tecnologia Goss® molto prima che “essere ecologici” diventasse un argomento dibattuto quotidianamente. Progressi quali le tecnologie Autoplate™ e DigiRail™, i caucciù gapless delle rotative Sunday™, i forni per roto-offset Ecoset™, le unità di trasmissione A.C. e i comandi automatizzati a circuito chiuso non si limitano ad offrire vantaggi in fatto di produttività. Offrono infatti anche notevoli vantaggi ambientali, riducendo il consumo di carta, inchiostro ed energia. Per far fronte a questo terzo impegno, Goss International ha messo continuamente a disposizione parecchie di queste tecnologie e molti altri nuovi sviluppi per il potenziamento di sistemi più vecchi, rendendoli molto più efficienti e meno dannosi per l’ambiente. La tecnologia Triliner™, descritta a pag. 3, è un ottimo esempio. Permette infatti ai giornali di trasformare una rotativa esistente L’inchiostro può anche non essere l’elemento più costoso della stampa offset, ma ha un impatto enorme su qualità, produttività e scarti. Ed è per questo che Michael Daniel e il suo team allo Houston Chronicle (Texas, Usa) ha potenziato una rotativa Goss Metro™ dotandola di inchiostrazione digitale. Hanno anche valutato i risultati con estrema precisione, documentando i miglioramenti di qualità e il ritorno dell’investimento, pur rafforzando anche le credenziali “verdi” del giornale. Il ruolo di Daniel, quale direttore responsabile della stampa, è sostenere Houston Chronicle nella sua continua spinta verso il miglioramento delle operazioni e nel prepararsi ad affrontare future sfide. Rendendosi conto che miglioramento e redditività sono strettamente connessi con la riduzione della variabilità dei processi produttivi, Daniel e il suo team hanno attuato un programma di miglioramento dei processi basato sulla tecnica “Six Sigma”. Six Sigma è una metodologia sviluppata negli anni ’80 da Motorola per misurare NUMERO 64 e ridurre la varianza di processo e fare quindi in modo che tutti i prodotti e servizi soddisfino o superino le aspettative dei clienti. L’obiettivo finale per una produzione di classe mondiale è ottenere soltanto 3,4 difetti per milione – un obiettivo difficile, ma a cui aspirare, secondo Daniel. i problemi e corregge gli errori, ma non tratta mai le cause sottostanti. Abbiamo deciso di non accettare lo status quo. È stato messo al bando lo spreco di due delle risorse più preziose della nostra azienda: tempo e denaro. Doveva essere un lavoro di équipe che beneficiasse tutti, compreso il nostro pianeta.” WEBOFFSET soluzione ideale per ridurre lo spreco d’inchiostro. WEBOFFSET Consumo settimanale di inchiostro (in libbre) “Goss International ha contribuito con la focalizzazione del processo, l’attenzione al WEBOFFSET dettaglio e un calcolo molto attraente del ritorno dell’investimento,” conferma Daniel. “Hanno anche fornito un piano dettagliato dell’installazione e ci hanno Dopo un esame completo delle categorie assicurato che la nuova apparecchiatura Houston Chronicle ha varato questo si sarebbe inserita alla perfezione nei di produttività definite da Oliver, il progetto a dicembre del 2005, quando Chronicle ha perfezionato i suoi processi sistemi di comando di prestampa e Matt Oliver, vice presidente esecutivo stampa esistenti.” e alla fine del 2006 ha registrato un e general manager, ha richiesto il miglioramento medio del 7-12 per cento monitoraggio del livello di prestazione Daniel sostiene che l’insieme offerto in ogni categoria. minimo (baseline performance) di da Goss International di competenza tutti i benchmark della sala rotative. analitica, tecnologia d’inchiostrazione Incoraggiata da questo successo, Quei benchmarks includevano scarti ed esecuzione del progetto, è stato la società si è poi concentrata su di carta di giornale, medie di stampa, cruciale per il successo del progetto. livelli di spreco dell’inchiostro che rotture del nastro, produttività persa, in media superavano i 5.500 kg alla avvii e arresti delle rotative, per citarne “Ragy, in particolare, ha fornito l’analisi settimana. Si è rivolta a Ragy Isaac, solo alcuni. Dopo tutto, come ha detto dei dati Six Sigma e la competenza direttore responsabile della qualità a Oliver: “Se non si conosce il livello di nella calibrazione dei processi,” Goss International, e l’analisi dei dati performance corrente, non si saprà se si secondo Daniel. “Ha anche contribuito appropriati forniti da Six Sigma ha sta migliorando.” a completare l’implementazione di un messo in evidenza che un controllo più sistema a circuito chiuso, essenziale preciso dell’immissione di inchiostro La fabbrica nascosta per mantenere un controllo rigoroso può migliorare la densità di stampa, all’avvio.” l’equilibrio inchiostro/acqua e i livelli “Abbiamo adottato la metodologia Six di spreco. Sigma per la sua capacità di rilevare Dopo l’installazione del sistema fattori critici che provocano la perdita d’inchiostrazione digitale, sono state di reddito, identificare le nostre carenze Tenendo presente questo, il team della utilizzate misure di performance per Houston Chronicle ha esaminato i dati nel soddisfare le aspettative del cliente, determinare il successo del progetto, con vari fornitori ed è giunto a una ed esporre la fabbrica nascosta in compresi lo spreco settimanale di decisione basata sulla qualità e sul Houston Chronicle,” spiega Daniel. inchiostro e la produttività complessiva. ritorno dell’investimento, scegliendo “La fabbrica nascosta funziona sullo Il consumo di inchiostro è stato suddiviso l’inchiostrazione digitale Goss come la sfondo di ogni organizzazione. Risolve tra le sue componenti: cyan, magenta, giallo e nero. La produttività includeva Consumo medio di inchiostro il tempo di fermo per settimana e rotoli di carta per rottura. I risultati hanno 6000 superato le aspettative di Daniel, con un risparmio medio su tutti e quattro i Nero = 5,164 lbs colori di poco più del 61 per cento lungo un arco di 19 settimane. 4500 3000 Cyan = 2,979 lbs Giallo = 2,750 lbs 1,627 lbs Risparmi = 68.5% 1500 1,042 lbs Magenta = 1,183 lbs Risparmi = 62.3% 945 lbs 634 lbs Risparmi = 68.3% Risparmi = 46.4% 0 Prima (52 settimane) Conversione a inchiostrazione digitale (19 settimane) Dopo (39 settimane) Con l’inchiostrazione digitale Goss, Houston Chronicle (Texas, Usa) ha ridotto significativamente lo spreco di inchiostro. “Eravamo così fieri del nostro successo che abbiamo deciso di condividere con altri stampatori di giornali i nostri grafici di controllo, con indicati i risultati “prima”, “durante” e “dopo”, in modo che abbiano anche loro la possibilità di essere più ecologici,” spiega Daniel. “Come si vede chiaramente dai grafici, abbiamo ridotto drammaticamente lo spreco di inchiostro e i tempi di inattività delle rotative, pur aumentando le prestazioni della rotativa con un maggior numero di rotoli di carta prima di una rottura del nastro.” Efficienza e l’ambiente in AIW WEBOFFSET WEBOFFSET WEBOFFSET Di Peter Coleman, rivista GXpress L’Australia è nota come il “Lucky Country” – il Paese della Fortuna – e spera che questa reputazione l’aiuti a superare con danni solo superficiali il periodo difficile che l’economia globale sta attraversando. E, come nella maggior parte degli altri paesi industrializzati, i suoi abitanti e le società australiane sono estremamente interessati all’impatto che hanno sull’ambiente. Come si fa, allora, a “salvare il pianeta” in un clima economico difficile, a soddisfare le banche e, possibilmente, anche a guadagnare? Peter Clark, amministratore delegato di AIW Printing, un’azienda di Melbourne per la stampa roto-offset commerciale, è certo che ci sia solo un modo: “Chi non dispone delle rotative e delle tecniche di produzione più efficienti non ce la farà proprio,” afferma. Com’è spesso il caso, ha riscontrato che una buona prassi di produzione va di pari passo con la responsabilità verso l’ambiente. L’utilizzo di supporti di stampa patinati ultraleggeri aiuta i suoi clienti a risparmiare carta, energia e spese di trasporto da uno stato all’altro, mentre una linea di moderne rotative heatset, comprendente il primo sistema Goss® Sunday™ 4000 a 80 pagine del paese, riduce gli scarti e aumenta la produttività. “Lavorando con cartiere di varie parti del mondo, siamo stati i primi ad utilizzare supporti cartacei che in passato erano una prerogativa della stampa rotocalco,” spiega Clark. “La nuova rotativa è fantastica per il settore dei cataloghi e degli inserti di giornali in cui operiamo e utilizzando una carta più leggera – di anche soli 45 g/m² – possiamo offrire ai nostri clienti un prodotto attraente, economico e di minimo impatto ambientale.” Chi non dispone delle rotative e delle tecniche di produzione più efficienti non ce la farà proprio. Peter Clark AIW Printing La società si è concentrata sulla formulazione di standard ecologici che superano gli standard e le aspettative dell’industria. “Conserviamo fino a 200mila litri di acqua piovana raccolta dal tetto dello stabilimento e la utilizziamo nei processi di produzione delle lastre e di stampa,” continua Clark. “Non facciamo uso di alcol sulle nostre rotative e abbiamo cercato fornitori e prodotti chimici per tutti i nostri processi che siano il più ecologici possibile.” Tutto quello che utilizzano – compresi carta, metallo, inchiostro, olio, acqua, caucciù delle rotative e prodotti chimici – viene riciclato. La gamma di carta disponibile include una carta “carbon neutral” prodotta da una cartiera australiana locale e AIW sta ottenendo anche buoni risultati con carte matt e gloss riciclate al 100%. NUMERO 64 WEBOFFSET WEBOFFSET WEBOFFSET Una nuova rotativa Sunday a 80 pagine supporta gli obiettivi ambientali, di produttività ed efficienza della AIW Printing. Oltre alla certificazione FSC e ad un sistema di gestione ambientale ISO 14001, questo utilizzo è un’ulteriore conferma dell’impegno preso al momento della costituzione, poco più di otto anni fa, di questa società privata. Questa giovane impresa produce principalmente opuscoli commerciali da inserire nei quotidiani o per la distribuzione diretta a domicilio, nonché vari settimanali glossy e alcune riviste mensili. La società è gestita da un gruppo molto affiatato di direttori e manager, tutti azionisti e membri fondatori dell’azienda, avviata originariamente nel 2000 con il supporto di un ex editore di guide e annuari, uno stampatore a foglio e tre star del calcio australiano (Aussie Rules). Nei suoi processi di produzione delle lastre e di stampa, AIW utilizza fino a 200mila litri di acqua piovana raccolti dal tetto della sua fabbrica. M-600™ a 16 pagine – e ci siamo messi a studiare nel dettaglio come agire nei confronti dei nostri clienti, dei nostri fornitori e dell’ambiente. È una cosa che rivediamo in quasi ogni assemblea del consiglio di amministrazione.” Questo era nel 2000. All’arrivo delle rotative, molti inserzionisti hanno dimostrato subito il loro appoggio per la nuova impresa con i loro ordini. Da allora non si sono più fermati: Clark spiega che la capacità dell’azienda di fornire un servizio specializzato ha contribuito a “una crescita enorme di anno in anno”. Quale nuova arrivata, AIW ha potuto creare un impianto completamente automatizzato – dall’inserimento della bobina di carta all’uscita di fascicoli rifilati, contati, legati e pallettizzati Dopo un apprendistato nella produzione nell’area di consegna – usando alcune di lastre litografiche, Clark ha passato innovazioni. Una di queste innovazioni 36 degli ultimi 46 anni agli alti vertici è AIW PhotoPrint, una versione di del management, principalmente in retinatura stocastica sviluppata in-house grandissime società del settore della e utilizzata in esclusiva, mentre un’altra stampa e del packaging. Per dieci è un sistema informatico basato su di questi anni ha lavorato per una browser che permette al management delle maggiori aziende australiane di accedere a statistiche di produzione in per la stampa commerciale a bobina, tempo reale, ovunque nel mondo, da un occupando anche una posizione alla laptop o un cellulare. testa della sua attività di distribuzione a domicilio degli opuscoli commerciali che In base al tonnellaggio, AIW Printing gli australiani definiscono “cataloghi”. attualmente è una delle quattro aziende più grandi in Australia nel settore I numerosi viaggi, la ricerca e lo studio di della stampa heatset e il suo impianto tecniche e apparecchiature da adottare automatizzato e robotizzato è uno dei in Australia, nonché una conoscenza più efficienti. L’uso che fa di tecnologia approfondita del mercato estremamente risparmiatrice di lavoro contribuisce concorrenziale della stampa heatset, ad una produzione equivalente a circa hanno contribuito a identificare 1,2 milioni di dollari australiani per una nicchia … e hanno portato alla dipendente. conclusione che c’erano cose da fare diversamente. Le prime due rotative Goss M-600 sono state seguite – “tipicamente ogni uno “Sapevamo come volevamo cominciare o due anni” – da altre nuove rotative e come volevamo continuare,” osserva a 16 e 32 pagine, tutte, eccetto una, di Clark. “Abbiamo trovato un’area di produzione Goss International. oltre 3642 ettari a Springvale, abbiamo ordinato le rotative – due roto-offset Nel 2008, è stato aggiunto un sistema di stampa Goss Sunday 4000 a 80 pagine di grandissima produttività, con una larghezza di bobina di oltre due metri – la più grande rotativa heatset del paese. In grado di girare a massima velocità con la maggior parte dei formati e delle carte, la rotativa può produrre l’equivalente di 3,6 milioni di pagine di riviste all’ora: più di tre volte la produttività di una 16 pagine, con lo stesso numero di operatori. “È stato un enorme successo,” conferma Clark. “La decisione di acquistare la nostra prima rotativa Sunday gapless e senza aghi è stata veramente semplice. Ci siamo concentrati particolarmente sui fattori riguardanti l’ambiente, e con la tecnologia Sunday si risparmia carta e si riducono gli scarti.” Clark fa notare che il forno Goss Ecocool® fornito con la nuova rotativa Sunday e le caratteristiche di riduzione degli scarti del sistema di stampa supportano l’interesse della AIW a ridurre l’impatto sull’ambiente. L’avanzata tecnologia di postcombustione del forno Ecocool ottimizza l’utilizzo dei solventi evaporati dell’inchiostro di scarto per alimentare il processo di essiccazione, per cui si riducono notevolmente le emissioni e il consumo di combustibile fossile. Il successo della rotativa Sunday ha visto la AIW stampare cataloghi e inserti di giornali per la maggior parte dei grossi inserzionisti australiani. E in un mercato tradizionalmente concorrenziale, Clark manifesta un certo ottimismo per quanto riguarda l’attuale clima economico. “Abbiamo la tecnologia più avanzata in assoluto, una rotativa molto produttiva che offre dei vantaggi concreti che possiamo passare ai nostri clienti,” osserva. Il controllo e la rotativa Community WEBOFFSET WEBOFFSET WEBOFFSET KP sfrutta le opportunità offerte dalla tecnologia Con undici rotative Goss® Community® a sua disposizione e altre tre ordinate, la KP Group di Mosca sta costruendo un’infrastruttura destinata a darle il massimo controllo sia della stampa che della redditività. Quale direttore di produzione di una delle società editrici più importanti della Russia, presente su un vasto territorio, Vadim Churbakov (al centro, nella foto sopra) svolge le proprie mansioni con calma e sicurezza. Di soli 37 anni e direttore di produzione di KP Group da quattro anni, è alla guida di un programma di sviluppo che per molti potrebbe significare notti insonni e riflusso acido! Ma Churbakov scrolla le spalle: il suo ruolo è semplicemente quello di orchestrare e agevolare, coordinando una serie di piccoli team selezionati con cura, su un territorio che copre sette fusi orari, per assicurare che ogni impianto KP dia la stessa qualità affidabile, misurabile e commerciabile. KP, come spiega Churbakov, sta per “Komsomolskaya Pravda”, la testata principale del gruppo e il più grande quotidiano della Russia. Fondato 85 anni fa nell’Unione Sovietica, oggi è un quotidiano tabloid moderno e vivace, il cui sito web attira anche il maggior numero di visitatori di qualsiasi testata della Federazione Russa. Il quotidiano Komsomolskaya Pravda è complementato da un settimanale che ha una foliazione fino a 80 pagine e una tiratura di oltre tre milioni di copie, e in alcune delle maggiori città russe anche da un quotidiano free press in versione “lite”, il cui contenuto consiste per più del 35 per cento in pubblicità. Raggiungere e sostenere il successo e la popolarità del marchio KP è stato il fattore trainante di un programma di investimenti in edilizia e stampa che, dopo poco più di quattro anni, è appena a metà strada. Costruzione di un network di stampa Secondo Churbakov, in Russia il volume della pubblicità ha cominciato ad aumentare all’incirca all’inizio del XXI secolo. In tutte le regioni sono emersi dei mercati che richiedevano stampa di qualità superiore e più colore. Dopo la caduta dell’Unione Sovietica le risorse regionali di stampa non avevano fatto nessun progresso. In molti casi, non erano disponibili che i vecchi impianti di stampa statali, con la loro tecnologia antiquata. E, non essendoci concorrenza, i prezzi applicati non riflettevano le risorse disponibili. Con 51 impianti dedicati alla stampa del quotidiano Komsomolskaya Pravda in tutta la Federazione Russa, la crescente domanda di pubblicità di alta qualità metteva il cliente in conflitto con i fornitori regionali. Il management della KP concludeva che l’unica soluzione era quella di allestire i propri impianti. “Questo programma offriva chiaramente notevoli opportunità,” osserva Vadim Churbakov. “Avremmo potuto stampare il nostro giornale secondo la nostra tabella di marcia e la qualità richiesta dai clienti e, allo stesso tempo, realizzare un utile. Installando delle attrezzature moderne, potevamo risparmiare carta, tempo e prodotti di consumo; accettare lavoro redditizio in appalto, e avere il pieno controllo di NUMERO 64 esplorare iniziative di marketing per le nostre testate, nonché qualsiasi altra opportunità commerciale, compresi i giornali free press.” Poi si trattava semplicemente di prendere una mappa della Russia e identificare le città con la più alta distribuzione di giornali e, quindi, il più alto ritorno potenziale. “Nelle città più grandi, abbiamo quindi affidato a manager locali il compito di studiare il mercato, calcolare l’entità e le opportunità di stampa in appalto e sviluppare un business plan,” continua Churbakov. Dopo un’ampia ricerca, il management di KP Group decideva di collaborare con Goss International, tramite NISSA Mediaproject, il rappresentante regionale delle rotative per giornali di Goss International. “In un caso come questo, il fattore più importante era l’affidabilità del nostro fornitore di apparecchiature,” osserva Churbakov. “Stavamo troncando i rapporti di fornitura con gli stampatori esistenti, per cui non potevamo permetterci di invertire le decisioni prese o di cercare di stare a galla per un po’ di tempo – era essenziale che tutto andasse puntualmente secondo i piani.” A partire dal 2004, KP ha cominciato ad aprire gradualmente degli impianti nelle più grandi città russe. L’apparecchiatura preferita era una rotativa Goss Community, identica in tutti gli impianti e scelta per la sua “combinazione ideale di valore e qualità”, secondo Churbakov. Le installazioni avevano persino luogo nello stesso momento in cui il management locale assumeva il controllo di ciascun progetto. Inizialmente si trattava di linee di stampa piuttosto modeste, con appena due torri di stampa, due unità mono e una piegatrice, ma con ogni nuovo ordine le rotative sono diventate sempre più sofisticate e automatizzate. In alcune città, come Perm e Volgograd, ad esempio, KP ha dovuto lottare con fornitori rivali per affermarsi come l’azienda tipografica preferita, ma alla fine è riuscita a diventare il punto di riferimento per la stampa di alta qualità in ogni località. KP Group ha ordinato un totale di 14 rotative Community, tre delle quali sono state installate nel 2009 in nuovi impianti di stampa. Tutti gli impianti di stampa KP esistenti sono impianti di stampa a gestione autonoma e autosufficienti, sotto la supervisione e il controllo finanziario di Mosca. In effetti, la sede centrale di Mosca controlla anche apparecchiature, tecnologia e prodotti di consumo. “Tutti gli impianti sono identici,” spiega Churbakov, “prestampa, sala spedizioni, stampa – lo stesso fornitore, gli stessi contratti, la stessa manutenzione.” Si tratta di una strategia mirata non solo a ridurre i costi ma anche a massimizzare l’efficienza, la qualità e la competenza della forza lavoro. Come fa notare Churbakov, se si presenta un problema tecnico, KP non ha che da risolverlo una volta e comunicare poi la soluzione a tutti. La società organizza periodicamente dei seminari tecnici e promuove lo scambio di idee per mezzo di forum chiusi via internet. WEBOFFSET KP Group crea nuove opportunità WEBOFFSET per la stampa KP non è certo a corto di idee per lo sviluppo WEBOFFSET della sua offerta a consumatori e inserzionisti. Un recente successo, per esempio, è stato l’inserimento nella tiratura di Komsomolskaya Pravda del primo volume, in omaggio, di una collezione di best seller. La tiratura è quadruplicata. Il secondo volume e tutti i volumi seguenti venivano offerti nelle edizioni successive dietro pagamento di un extra notevolmente inferiore al prezzo di mercato del libro. Un terzo delle maggiori entrate generate dall’aumento della tiratura originale è andato alla casa editrice del libro, mentre i rimanenti due terzi sono andati alla KP Group e, allo stesso tempo, gli inserzionisti hanno pagato tariffe premium per la pubblicità nell’edizione ad alta tiratura. La sfida e l’opportunità Secondo Churbakov, la sfida maggiore per KP Group è mantenere la propria posizione di leader a fronte della forte concorrenza, il che richiede, come riconosce lui stesso, il continuo sviluppo di impianti e l’espansione delle risorse di stampa. “Stiamo già estendendo la prima rotativa che abbiamo installato, in modo da offrire maggiori opportunità ai nostri clienti – più colore e una foliazione superiore. In alcuni impianti abbiamo installato delle cucitrici e stiamo investendo in apparecchiature heatset e incollatrici negli impianti in cui produciamo cataloghi brossurati di grande spessore.” Oltre a focalizzarsi sul potenziamento della capacità di produzione a beneficio dei clienti per i quali lavora in appalto, Churbakov afferma che la società intende sviluppare altri veicoli e opportunità per il proprio marchio. “Intendiamo mantenere la tiratura corrente delle nostre testate principali, pur creando nuove testate free press, e abbiamo in programma delle attività speciali per la promozione dei giornali e la continua crescita.” Il rapporto con Goss International e NISSA quali partner fidati è cruciale in tal senso. “In fatto di prezzo, qualità, garanzie e, soprattutto, assistenza sul posto e supporto offerti dalla NISSA, è un rapporto eccezionale,” conclude Churbakov. Una Goss Magnum 4 WEBOFFSET WEBOFFSET linfa vitale per Nanjing Anbo WEBOFFSET Con la sua lunga tradizione di fulcro per l’istruzione, la ricerca, il trasporto e il turismo, Nanjing, al secondo posto dopo Shanghai fra i maggiori centri commerciali della Cina orientale, è una città che, situata com’è lungo il delta del fiume Yangtze, in questi ultimi anni ha potuto sfruttare la robusta crescita economica della regione. Nel 2004, l’intraprendente azienda tipografica Nanjing Anbo Printing ha scelto questa zona come base delle sue operazioni e della crescita del suo impero grafico. permettendoci di sfruttare nuove opportunità di mercato.” Nanjing Anbo stampa in appalto una serie di prodotti diversi per vari giornali regionali, libri e pubblicazioni commerciali. Oltre alla nuova rotativa Goss, Nanjing Anbo dispone anche di una rotativa per giornali e libri WS-A della SGGS. Basata sulle collaudate tecnologie della popolare serie di rotative Goss Magnum a singola larghezza, la configurazione MV400 è stata sviluppata per far fronte ai trend della stampa ibrida. La rotativa può essere dotata della più avanzata tecnologia in fatto di automazione e comandi, fornendo una qualità superiore, facilità di funzionamento e riduzione degli scarti. Inoltre, il sistema d’inchiostrazione a tre rulli formatori fornisce un ottimo controllo della densità e produce uno spessore uniforme dello strato d’inchiostro su una grande varietà di supporti cartacei. La nuova rotativa configurata con quattro torri di stampa 4x4 Magnum 4, due piegatrici N40, quattro cambiabobine e un forno, ha una velocità nominale di 30mila copie l’ora durante la stampa heatset. È entrata in piena produzione nello stabilimento della Nanjing Anbo nel 2008. Q uattro anni dopo e la Nanjing Anbo è diventata la prima azienda al mondo ad utilizzare una rotativa semicommerciale Goss® Magnum® in configurazione MV400 – l’ultimo sviluppo nella famiglia di rotative Goss Magnum 4 – in grado di stampare sia giornali che prodotti commerciali heatset. Wang HuaPeng, presidente e fondatore della società, osserva: “Dopo aver assistito a una dimostrazione della nuova configurazione MV400 nello stabilimento della Shanghai Goss Graphic Systems (SGGS), eravamo convinti che questa fosse la rotativa più adatta ai nostri obiettivi aziendali e al nostro budget. Oltre ad essere estremamente affidabile e produttiva, ha anche la capacità di stampare una grande varietà di prodotti, Johnny Yang, general manager della SGGS, conclude riassumendo: “Con la crescente affermazione della stampa ibrida e il consolidamento della produzione, alcune aziende come la Nanjing Anbo adotteranno un sistema di stampa in grado di soddisfare il bisogno di stampare sia giornali che prodotti commerciali. La rotativa Magnum in configurazione MV400 offre i vantaggi tradizionali della famiglia di rotative Magnum e, con le sue nuove caratteristiche ibride, editori e stampatori potranno ottenere una maggiore efficienza e un ritorno migliore sull’investimento.” NUMERO 64 WEBOFFSET Notizie WEBOFFSET dal mondo Le avanzate caratteristiche automatizzate della Magnum “MV400”: WEBOFFSET - Preimpostazione a distanza della tensione - Controllo automatico della tensione - Allineamento automatico del nastro durante la tiratura - Controllo dell’aumento di larghezza del nastro - Controllo automatico del registro - Preimpostazione del colore di file TIF o CIP - Controllo a distanza della densità - Controllo automatico di taglio - Curve preimpostabili di inchiostro e acqua per lavori diversi La piegatrice Goss N45 Uno degli ultimi sviluppi per le serie di rotative Goss Community e Magnum è una nuova piegatrice Goss N45. Basata sulla piattaforma della piegatrice Goss N40, la N45 ha una funzionalità più avanzata di piega incrociata e include caratteristiche di altre piegatrici commerciali Goss, fornendo un livello superiore di precisione, capacità di banda e velocità. “In grado di trattare fino a 12 nastri e raggiungere una velocità massima di 45mila copie l’ora in alcune applicazioni, la nuova piegatrice N45 è un’opzione premium per applicazioni di stampa commerciale e semicommerciale di alta qualità e si può abbinarla a rotative Magnum 4 o Community SSC,” conferma Johnny Yang. La nuova piegatrice Goss N45, inoltre, ha la flessibilità di poter essere montata a qualsiasi rotativa esistente dotata di piegatrice Goss N40. I team di Goss International e Atlantic Press riferiscono che una Magnum di 12 anni revisionata sta funzionando come se fosse nuova. Una rotativa come nuova Dopo 12 anni e dopo aver stampato 1,8 miliardi di copie, una rotativa Magnum® sta dando la stessa precisione di registro di una rotativa nuova, grazie alla revisione eseguita da Goss International. “La qualità di lavorazione e l’attenzione al dettaglio erano di prima classe,” osserva Bob Skubic, comproprietario di Atlantic Press, un’azienda dell’Illinois specializzata negli inserti pubblicitari. “Quando Goss International ha finito, ci siamo ritrovati letteralmente con una rotativa nuova di zecca e rispondente alle esigenze di altissima qualità di stampa dei nostri giorni.” Successo della rotativa 4x4 Imprenta Ajusco riporta che la prima rotativa Goss® M-800™ al mondo è entrata puntualmente in funzione nel suo impianto di Città del Messico e sta stampando una varietà di prodotti commerciali di alta qualità. Un’altra rotativa M-800 è entrata anche in produzione alla Advanced Graphic Printing di Puerto Rico. Il nuovo modello a 32 pagine incorpora elementi delle piattaforme di stampa Goss M-1000 e Sunday™ per dare alte prestazioni e valore. Nuova piegatrice senza aghi ad alta velocità Velocità, versatilità e affidabilità sono le caratteristiche di una nuova piegatrice controfibra senza aghi per le rotative Goss Sunday. La piegatrice SG-3 produce fino a 120mila segnature l’ora. Le sue avanzate caratteristiche includono creazione di segnature a doppio taglio, rulli pressatori Zero-slip e una nuova tecnologia di deviazione, rallentamento e piega incrociata. WEBOFFSET La logica di una bobina più larga WEBOFFSET Con l’entrata in funzione della prima rotativa Goss® Sunday™ 5000 in Italia, WEBOFFSET l’obiettivo è puntato sulla Grafiche Mazzucchelli per vedere in che modo sfrutterà tutti i vantaggi di questa capacità di stampa. Pierluigi Guerini (a sin.) e Guglielmo Fiori, Mazzucchelli. Nel 2008, l’annuncio della rotativa di 2860 mm (112 pollici) di larghezza ha suscitato un notevole interesse, sfumando ulteriormente la linea di demarcazione tra roto-offset e rotocalco e spingendo alcuni rappresentanti del settore a chiedersi se un sistema ad alta capacità di questo genere fosse giustificato commercialmente. l’azienda ha potuto soddisfare le esigenze dei clienti esistenti e attirare nuovi clienti, pur mantenendo la redditività, attraverso la pianificazione intelligente delle risorse. In Italia, comunque, una capacità di stampa di questo genere non è insolita. Data la tendenza nazionale verso bobine più larghe, predominano le rotative a 48 pagine e ci sono almeno 27 rotative di grande formato Al momento dell’ordine, Pierluigi Guerini, amministratore con una capacità di 64-72-80 pagine. L’industria della stampa italiana è caratterizzata da una crescente delegato di Grafiche Mazzucchelli, mirava a “definire il concorrenza per lavori di stampa sia domestici che mercato”. La decisione della società, spiegava Guerini, internazionali, con conseguente pressione sui margini. era motivata dalla necessità di riguadagnare il controllo La capacità di stampare un prodotto di 96 pagine da un delle forze di mercato che gradualmente stavano unico nastro e in un unico passaggio offre dei vantaggi compromettendo la qualità, gli standard di servizio economici alla Grafiche Mazzucchelli, mentre il fatto di e il futuro della stampa in generale. “Con la Sunday essere i primi al mondo a farlo è un vantaggio tattico. 5000 potremo offrire dei vantaggi che ci aiuteranno ad assicurare la fedeltà dei clienti esistenti e a trovare anche nuovi mercati.” Un centro di stampa improntato alla redditività Caratterizzata da una leadership determinata e creativa, dagli anni ’80 in poi la Grafiche Mazzucchelli ha continuato a investire e reinventarsi. Ogni nuovo passo che ha fatto è stato un passo strategico, pianificato e ottenuto duramente, spingendo in ogni caso l’azienda verso un altro livello di successo. Anche in questo caso la decisione strategica di installare la roto-offset Goss di 2860 mm (112 pollici) di larghezza è stata basata su dati di fatto e fattori economici. Grafiche Mazzucchelli opera già nel settore ad alta capacità: attualmente utilizza due rotative Goss Sunday 4000, che producono rispettivamente 48 pagine e 64 pagine per giro di cilindro. Grazie a queste rotative, L’attrazione iniziale della rotativa Sunday 5000 per la Mazzucchelli era in parte dovuta al fatto di poter stampare 96 pagine con lo stesso team di operatori delle sue rotative più piccole. Ad oggi, l’unico modo di ottenere una produttività del genere sarebbe facendo funzionare abbinate due rotative a 48 pagine, con un maggior numero di operatori, un consumo energetico notevolmente superiore, costi più elevati delle lastre, tempi di messa in macchina più lunghi e un livello maggiore di manutenzione – per non parlare di una maggiore spesa iniziale in attrezzature. Secondo Jacques Navarre, vice presidente Vendite di Goss International, questi non sono gli unici vantaggi: “La rotativa Sunday 5000 facilita anche la produzione di tirature più piccole e molteplici cambi di lavoro, grazie alla messa in macchina NUMERO 64 più veloce con un’unica bobina. In più, dà la flessibilità di produrre due lavori con una sola messa in macchina.” Con la rotativa Sunday 5000 anche le operazioni dopostampa risultano più convenienti ed efficienti per la Mazzucchelli. Con l’aumento dei costi di legatura in linea con il numero di tasche, piuttosto che secondo la foliazione, il prezzo è comparabile, che si tratti di sezioni di 24, 32 o 48 pagine. In Italia, le grandi riviste vengono stampate per lo più in segnature di 48 pagine, che è la massima foliazione ad utilizzare la qualità richiesta di carta da poter piegare facilmente e con precisione. Per questa qualità di prodotto, le rotative a 64 e 72 pagine sono costrette a funzionare non in accumulo, risultando in costi di legatura più elevati quando è richiesto un maggior numero di stazioni. Nel caso di Grafiche Mazzucchelli e di molti stampatori italiani di grandi volumi, la legatura è una funzione appaltata, per cui questi costi hanno un impatto immediato e visibile sulla redditività. “Mazzucchelli avrà il set-up ideale quando si tratta di stampare riviste di alta qualità su carta più fine. Possono stampare e piegare due segnature di 48 pagine di 100 g/m², mentre per una segnatura di 64 pagine probabilmente ci si deve limitare a circa 70 g/m²,” spiega Jean-Pierre Moioli, Direttore Prodotto Sunday a Montataire. “La regola empirica per il calcolo dell’efficienza di un set-up di stampa consiste nel numero di pagine vendibili prodotte per persona. Nell’intero processo di produzione, la Goss Sunday 5000 offre una netta efficienza grazie all’effetto combinato di velocità, qualità, messa in macchina ridotta, capacità non in accumulo e delle funzionalità dopostampa richieste.” Guerini e i suoi colleghi alla Mazzucchelli non hanno dubbi sulla qualità di stampa che si può ottenere con una bobina larga 2860 mm. Con un’esperienza pluriennale nella stampa di prodotti che spaziano da riviste e cataloghi a vendita per corrispondenza, volantini e inserti per supermercati, la Mazzucchelli è sicura che i caucciù gapless sono la tecnologia abilitante della rotativa a 96 pagine. “La tecnologia gapless è il fattore chiave e ha un ruolo cruciale,” osserva Navarre. “Con la tecnologia di stampa convenzionale, il maggiore ostacolo alla stampa di qualità su una bobina più larga è il problema del “sobbalzo” dei cilindri dovuto all’urto reciproco dei canali dei caucciù. Questo problema si fa più marcato con la maggiore larghezza dei cilindri e incide sulla velocità della rotativa. Lo sviluppo della tecnologia Sunday gapless ha eliminato questo problema.” Ampie opportunità Dal punto di vista dell’attività giornaliera, alla Grafiche Mazzucchelli ci si aspetta un aumento della produttività a risultato di una produzione semplificata e più snella. Per assicurare il massimo livello di efficienza e utilizzo, la rotativa è stata specificata con funzioni automatizzate, compresi il sistema Goss Autoplate™ per il cambio completamente automatico delle lastre, il lavaggio automatico dei caucciù, controlli del colore e del registro, WEBOFFSET inserimento automatico del nastro dal cambiabobine alla sezione di taglio, movimentazione automatizzata delle WEBOFFSET bobine e cambio di edizione senza interruzione della produzione. Il sistema d’inchiostrazione digitale Goss DigiRail™ contribuirà anche ad una maggiore efficienza di messa in macchina, ridurrà gli WEBOFFSET scarti e migliorerà la qualità nel suo insieme. Mirando all’ulteriore riduzione dei costi, nonché a vantaggi ambientali, una piegatrice combinata Goss PCC-2 senz’aghi assicura un notevole risparmio di carta, fornendo allo stesso tempo la flessibilità di produzione per i formati correnti richiesti o previsti per il futuro, tra i quali i più comuni sono i formati magazine, square tabloid e digest. Un forno Goss Ecocool® ottimizza il rendimento energetico, mentre l’opzione supplementare Ecobox™ dà modo alla Mazzucchelli di utilizzare l’energia termica dello scarico del forno per il riscaldamento dell’edificio e per scaldare l’acqua utilizzata dall’impianto per varie altre applicazioni. “È necessario definire i propri obiettivi e perseguirli con una strategia chiara, pianificando e reagendo,” ha osservato Guerini. “Questa rotativa è stata progettata per il mercato ed è il risultato di un lavoro di consultazione e collaborazione. È una prova concreta che abbiamo la capacità di prendere l’iniziativa e offrire al mercato una soluzione vincente.” Caratteristiche della rotativa della Mazzucchelli Unità • Quattro unità Sunday 5000, singola bobina Velocità • Fino a 13 m/s (40.000 copie/h) Sviluppo circonferenziale • 590 mm / 23,25 pollici Larghezza bobina • 2860 mm / 112 pollici Caucciù • Gapless Inchiostrazione • Goss DigiRail – sei gruppi per lato Automazione • Sistema Goss Autoplate per il cambio completamente automatico delle lastre • Lavaggio automatico dei caucciù • Sistema di registro colore e taglio Caratteristiche • Inserimento nastro a doppia catena dal aggiuntive cambiabobine alle unità • Prenditore del nastro Goss • Guida nastro con quattro barre di rovesciamento a sbalzo • Comandi Omnicon™ multidrive Cambiabobine • Cambiabobine al volo Contiweb FD™ • Carico automatico delle bobine Forno • Goss Ecocool con nove rulli di raffreddamento, sistema integrato di riumidificazione e sistema di recupero energetico Goss Ecobox Piegatrice • Piegatrice combinata PCC-2 senza aghi con opzione digest • Fino a: 1 formato magazine DIN di 104 pagine 1 formato square tabloid di 64 pagine 1 formato digest “two-up” di 96 pagine WEBOFFSET Soluzioni tempestive WEBOFFSET per Australia WEBOFFSET e Nuova Zelanda Di Peter Coleman, rivista GXpress Goss International sta tenendo fede al suo slogan New Ways for Print in Australia e Nuova Zelanda. Oltre alla AIW (vedi pagg. 12-13) e ad altri ordinativi dal settore della stampa commerciale a bobina, nuove installazioni tempestive di giornali e una serie di upgrade stanno potenziando il ritorno sull’investimento di linee di stampa esistenti. A metà novembre, la prima di due nuove rotative Goss® Uniliner® a quattro torri di stampa per la Fairfax Media è entrata in servizio, in anticipo sul previsto, nello stabilimento Rural Press del gruppo a Ormiston, in Queensland, mentre per l’altra si aspetta che venga portata a termine la costruzione di un nuovo edificio a Harewood, alla periferia di Christchurch (Nuova Zelanda). Altrove, numerosi utenti australiani di rotative Goss Community® stanno fruendo maggiormente dal loro investimento con una serie di upgrade che potenziano le prestazioni e la produttività. Peter Kirwan, vice presidente della divisione Vendite Giornali di Goss International per Asia-Pacifico, si rende conto che in periodi difficili le vendite di nuove apparecchiature possono rallentare. “Comunque, abbiamo un valido team di tecnici e di addetti al servizio assistenza clienti in grado di verificare e potenziare apparecchiature esistenti per estenderne la durata e migliorarne le prestazioni con un investimento modesto.” Gli utenti di rotative a singola larghezza stanno orientandosi sempre più verso sezioni di produzione più grandi, per cui Goss International ha introdotto una piegatrice Goss N45 potenziata, in grado di trattare 12 nastri e compatibile sia con le rotative Community che con le Magnum®. “È un’opzione per gli utenti di grosse rotative Community che richiedono una maggiore capacità di bobina e velocità,” spiega Kirwan. “Incorpora caratteristiche potenziate studiate specificamente per le applicazioni di stampa semicommerciale.” Un utente fedele di rotative Goss Community è la Shepparton Newspapers, nel Victoria centrale, dove una settima torre a quattro unità sovrapposte aumenta ulteriormente la capacità di una linea di stampa che è il risultato della progressiva trasformazione di una semplice rotativa mono entrata in servizio nel 1968. Questa impresa familiare ha visto aumentare la capacità e flessibilità dell’investimento in rotative con una serie di upgrade periodici, tra cui una piegatrice Universal® a otto nastri e il primo sistema di controllo a distanza dell’inchiostro sviluppato da Goss International. Anche Rural Press Printing – il maggiore utente di rotative Community in Australia – continua ad aggiornare, potenziare e riconfigurare i fidati sistemi a singola larghezza di cui dispone in nove centri sparsi per tutto il paese. Il punto focale è sempre il colore fronteretro, ma sembra che non ci sia mai abbastanza colore. Nel dinamico centro di stampa di Murray Bridge, altre quattro torri a quattro unità sovrapposte sono pronte per l’installazione, con motorizzazione, bagnatura a barra di spruzzatura e cambiabobine semiautomatici. In un altro impianto Rural Press – a Tamworth, sede del Northern Daily Leader – è in corso l’estensione di una rotativa Community a cinque torri, trasferita da Wagga Wagga, con l’aggiunta di un’altra torre per la produzione di 48 pagine in quadricromia. La nuova linea di stampa sostituisce una rotativa di un altro fornitore, che è già stata ampiamente estesa e rinnovata. www.gossinternational.com Pubblicato da Goss International Corporation, © Goss International Corporation Primavera 2009. Tutti i marchi menzionati sono marchi di fabbrica della Goss International Corporation. Tutti i diritti riservati.

Scaricare