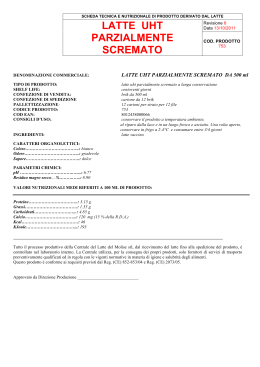

Consorzio del Formaggio Parmigiano-Reggiano GUIDA TECNICA AFFIORAMENTO E MATURAZIONE DEL LATTE PER LA PRODUZIONE DI PARMIGIANO-REGGIANO Consorzio del Formaggio Parmigiano-Reggiano Via Kennedy, 18 - 42124 Reggio Emilia - IT tel. 0522 307741 - fax 0522 307748 e-mail: [email protected] www.parmigiano-reggiano.it Consorzio del Formaggio Parmigiano-Reggiano AFFIORAMENTO E MATURAZIONE DEL LATTE PER LA PRODUZIONE DI PARMIGIANO-REGGIANO: IMPIANTI E TECNOLOGIE A CONFRONTO 2010 1 Opuscolo realizzato nell’ambito delle attività svolte da CRPA SpA per il laboratorio SITEIA: “Attivazione di esperienze pilota e dimostrative - Verifica della possibilità di introdurre innovazioni tecnologiche nel processo produttivo del Parmigiano-Reggiano”. SITEIA – Sicurezza tecnologie innovazione agroalimentare, laboratorio di ricerca e trasferimento tecnologico, appartiene alla Rete Alta Tecnologia dell’Emilia-Romagna: rete fra i laboratori e i centri nati con il contributo della Regione Emilia-Romagna nell’ambito del programma regionale per la ricerca industriale e il trasferimento tecnologico (PRRIITT). A cura di: Elena Bortolazzo, CRPA SpA – Reggio Emilia Marco Nocetti, Consorzio del Formaggio Parmigiano-Reggiano – Reggio Emilia Paolo Reverberi, Consorzio del Formaggio Parmigiano-Reggiano – Reggio Emilia Paola Vecchia, CRPA Spa – Reggio Emilia Ringraziamenti Ai proff. Bruno Battistotti, Andrea Summer e Roberto Balduzzi per la collaborazione e i preziosi consigli ed ai componenti delle Commissione Tecnica del C.F.P.R. che hanno rivisto il testo. Alle ditte PROGEMA Engineering S.r.l. e SIMAR costruzioni meccaniche s.r.l. che hanno fornito i materiali tecnici per la descrizione delle apparecchiature. 2 Indice Introduzione 5 L’affioramento Fattori che influenzano l’affioramento Influenza dell’affioramento sul profilo microbiologico del latte Influenza dell’affioramento sulla coagulazione del latte 5 6 6 7 Impianti per l’affioramento del latte Sistemi e impianti di affioramento del latte presenti nel comprensorio 8 Tipologie di affioratori Vasche di affioramento Affioratori circolari Gestione della spillatura Spillatura gestita mediante la determinazione del grasso con spettroscopia del vicino infrarosso (NIR) Spillatura gestita attraverso la determinazione della densità Lavaggio degli impianti e delle attrezzature Sistemi di pulizia automatica (CIP - Clean in place) 8 9 9 10 10 11 11 11 12 Considerazioni sui criteri di impiego di affioratori di grandi dimensioni 13 Bibliografia 16 3 4 INTRODUZIONE. “Il Parmigiano-Reggiano è un formaggio a pasta dura, cotta e a lenta maturazione, prodotto con latte crudo, parzialmente scremato […]. Il latte della sera viene parzialmente scremato per affi oramento naturale del grasso in vasche di acciaio a cielo aperto (Disciplinare di produzione del formaggio Parmigiano-Reggiano - Standard di produzione del formaggio). Il latte è una soluzione acquosa di lattosio e sali minerali in cui sono dispersi proteine, in forma colloidale, e globuli di grasso, in emulsione. L’emulsione è instabile per la minore densità della fase grassa rispetto alle altre fasi presenti nel latte. Secondo il disciplinare di produzione del Parmigiano-Reggiano, la separazione del grasso del latte deve essere ottenuta per mezzo della risalita naturale, o affioramento, dei globuli di grasso in vasche o affioratori in acciaio a cielo aperto. L’affi oramento del grasso del latte è il processo naturale attraverso il quale i globuli di grasso, con densità inferiore a quella del liquido in cui sono sospesi, tendono a riunirsi in superficie formando uno strato chiamato panna. Durante l’affi oramento non si produce soltanto una parziale scrematura del latte, fondamentale per ottenere un corretto rapporto grasso:caseina in caldaia, ma si realizza anche un complesso di fenomeni fi sico-chimici e microbiologici necessari per la predisposizione del latte alla caseifi cazione e che si ripercuotono sull’intero processo di produzione del formaggio. Tra questi, la desporifi cazione e la debatterizzazione, il contemporaneo sviluppo batterico, la maturazione e la preparazione reologica del latte magro e, conseguentemente, del latte di caldaia. Si tratta di fenomeni basilari per ottenere Parmigiano-Reggiano rispondente agli standard qualitativi. L’AFFIORAMENTO. L’affioramento è essenziale per ottimizzare il rapporto tra grasso e caseina del latte in caldaia. Questo rapporto è in grado di influenzare la resa della trasformazione casearia e la qualità commerciale del formaggio. La velocità della risalita dei globuli di grasso avviene secondo la legge di Stokes ed è proporzionale alla dimensione dei globuli, alla differenza tra la densità del mezzo non grasso e quella del mezzo grasso e alla forza applicata; è viceversa correlata negativamente alla viscosità del mezzo, che frena i movimenti delle particelle. I globuli di grasso, durante questa fase, tendono a unirsi formando grappoli di forma e dimensioni variabili. Questo fenomeno, chiamato clustering, avviene grazie alla azione delle agglutinine, proteine (immunoglobuline) in parte derivate dal sangue e in parte secrete dalla ghiandola mammaria. I grappoli di globuli di grasso tendono a salire verso la superficie per il minor peso specifico della materia grassa rispetto alla fase acquosa. La debatterizzazione del latte è un fenomeno legato sia ai processi di agglutinazione dei batteri (adesione dei batteri ai globuli di grasso per azione di specifici anticorpi) sia a effetti fisico-meccanici dovuti alla stessa aggregazione e risalita dei globuli di grasso (effetto “trascinamento”). Questi fenomeni coinvolgono anche le cellule somatiche. Il sistema agglutinine-anticorpi regola, pertanto, i processi che avvengono durante il riposo del latte in affioramento. 5 Fattori che influenzano l’affioramento L’entità dell’affioramento del grasso viene valutata mediante il coefficiente di affioramento. % Affioramento = (% grasso latte sera - % grasso latte magro) / % grasso latte sera *100 L’affioramento naturale del grasso dipende da fattori intrinseci al latte e da fattori di tipo tecnologico; i primi sono collegati ad alimentazione e stato metabolico delle vacche, stadio di lattazione, caratteristiche compositive del latte, dimensione e caratteristiche strutturali dei globuli di grasso, contenuto di cellule somatiche. L’entità della risalita dei globuli di grasso, a parità di durata del periodo di sosta, dipende da: altezza dello strato del latte in affioramento (tanto più basso è lo strato maggiore risulta la separazione); temperatura del latte in affioramento. A basse temperature i grappoli di globuli di grasso sono più voluminosi, consistenti e trattengono più latte (aumenta lo strato separato, che però presenta un contenuto di grasso inferiore); a temperature più alte avviene il fenomeno inverso, i grappoli sono più piccoli e compatti, lo strato di crema che si forma risulta più sottile ma con un contenuto di grasso maggiore. modalità di mungitura e raccolta del latte (l’affioramento diminuisce con lo sbattimento eventualmente subito dal latte). Una volta spillato, il latte magro contiene mediamente il 1,7–1,8% di grasso. I globuli di grasso sono di piccole dimensioni e possono essere inclusi agevolmente nel reticolo di caseina del formaggio, consentendo, così, la formazione di una cagliata in grado di sopportare meglio lo stress fisico–meccanico a cui sarà sottoposta. Influenza dell’affioramento sul profilo microbiologico del latte L’evoluzione del profilo microbiologico del latte durante l’affioramento è un fenomeno complesso. In questa fase si sovrappongono e si intersecano sia fenomeni di moltiplicazione batterica sia di contemporanea debatterizzazione: da una parte, infatti, si assiste a una parziale debatterizzazzione che interessa anche i batteri anticaseari (nel latte magro si riduce sensibilmente il numero delle spore di Clostridium); dall’altra, la temperatura usuale di affioramento non inibisce la moltiplicazione dei batteri mesofili presenti nel latte che tendono pertanto a crescere. E’ importante sottolineare che la fase di affioramento determina anche un drastico abbattimento del contenuto di cellule somatiche del latte. L’equilibrio tra i due fenomeni, debatterizzazione e moltiplicazione batterica, dipende dalla qualità igienica del latte conferito al caseificio e dalle temperature adottate nelle diverse fasi e nei diversi ambienti (stoccaggio alla stalla e trasporto, riposo in vasca). Durante l’affioramento -che avviene normalmente a temperature prossime a quella, regolamentata da disciplinare, della raccolta del latte alla stalla, non inferiore ai 18°C - quindi non si bloccano i processi enzimatici e non viene inibito il processo di moltiplicazione batterica. Questa temperatura viene mantenuta, in base all’andamento stagionale e alle dotazioni di caseificio, utilizzando diversi sistemi: regolando la temperatura della sala del latte (mediante impianti di condizionamento ambientale o agendo sull’apertura/chiusura della finestratura) o utilizzando vasche di 6 affioramento dotate di intercapedine per il circolo di acqua gelida per tempi variabili in funzione della stagione e della carica batterica del latte, oppure vasche di affioramento tradizionali con serpentine ad immersione per il circolo di acqua gelida o di pozzo e, sempre più rare, vasche tradizionali con irrorazione a spruzzi di acqua di pozzo sotto il fondo delle vasche stesse. Temperature superiori possono determinare uno sviluppo batterico incontrollato, mentre temperature inferiori comportano un rallentamento della moltiplicazione lattica e possono favorire batteri anticaseari, proteolitici in particolare, causa di alterazioni dell’attitudine casearia del latte e quindi di difettosità del formaggio. Influenza dell’affioramento sulla coagulazione del latte All’affioramento si attribuisce un particolare significato tecnologico per la trasformazione del latte in Parmigiano-Reggiano a motivo dei fenomeni di maturazione del latte che avvengono in questa fase. Rispetto al latte di origine il latte magro presenta infatti in molte sue componenti significative modificazioni determinate da complessi fenomeni chimico-fisici, microbiologici e enzimatici strettamente interdipendenti tra loro e non sempre facili da spiegare. Senza entrare nel dettaglio delle molte e articolate possibilità di maturazione del latte, dipendenti da molteplici fattori (caratteristiche, specialmente microbiologiche, del latte di partenza e temperatura in primis), si può dire che in condizioni ottimali di norma si registra, in conseguenza dell’attività degli enzimi nativi e/o liberati dalla microflora, un certo incremento di acidità titolabile ed un lieve abbassamento del pH, con netto miglioramento delle caratteristiche di coagulabilità del latte; altre volte, acidità titolabile e pH rimangono invariati o crescono entrambi di poco per l’interazione di diversi e complessi fenomeni. La coagulazione del latte magro, se confrontata con quella del latte intero, tende in tal caso ad essere più lenta ma il coagulo che si ottiene tende ad essere è più consistente. L’insieme delle modificazioni fisico-chimiche che interessano il latte nel corso della maturazione determina anche una profonda alterazione della struttura delle micelle di caseina: osservandole al microscopio elettronico, rispetto a quelle del latte fresco e intero, esse risultano appiattite e, soprattutto, caratterizzate da un elevato grado di aggregazione. Queste variazioni, nel loro complesso, indicano una maggiore predisposizione del latte alla coagulazione. Ma è il latte di caldaia che costituisce il substrato vero e proprio del processo di caseificazione. Esso deriva dalla miscelazione, in parti circa uguali, di latte magro con il latte intero della mungitura della mattina. Le caratteristiche del latte di caldaia sono specifiche ma dipendenti da quelle del latte intero e del latte magro da cui origina. Il latte di caldaia eredita, specialmente quando la maturazione del latte in affioramento è stata prevalente lattica, le caratteristiche del latte magro più favorevoli alla caseificazione, mentre l’aggiunta del latte della mattina attenua gli effetti negativi di alcuni parametri riportandoli su valori propri della lavorazione a Parmigiano-Reggiano: da qui l’importanza del rapporto quantitativo fra i due latti che costituiscono il latte di caldaia. 7 IMPIANTI PER L’AFFIORAMENTO DEL LATTE. Il latte della mungitura della sera, raffreddato in azienda secondo disciplinare a una temperatura non inferiore a 18°C, una volta arrivato in caseificio viene tradizionalmente steso in strati sottili in recipienti appositi e lasciato riposare per tutta la notte. In questo lasso di tempo di 10-12 ore avviene l’affioramento del grasso. Il mattino successivo il latte magro, cioè quello che deriva dalla sottrazione dello strato di latte sottostante lo strato di grasso affiorato, viene poi convogliato (“spillatura”) nelle caldaie, direttamente o previa raccolta nel mix del magro (serbatoio di miscelazione); successivamente questo viene addizionato del latte intero della mungitura del mattino in caldaia o preventivamente nel mix del magro, ottenendo così il latte (magro sera più intero mattina) pronto da servire direttamente in caldaia. Un’ulteriore possibilità è costituita dalla presenza di un serbatoio per la miscelazione del latte magro distinto da quello per la miscelazione del latte intero con miscelazione dei due solo in caldaia mediante distribuzione automatica. Le modalità di affioramento hanno subito nel tempo un’evoluzione per effetto dell’introduzione nei caseifici: del condizionamento ambientale della sala del latte, di recipienti dedicati all’affioramento di capacità diverse da quelli tradizionali e di strumenti in grado di controllare in modo automatico l’andamento dell’affioramento e la gestione della spillatura. Sistemi e impianti di affioramento del latte presenti nel comprensorio Gli impianti per l’affioramento possono essere suddivisi in due grandi categorie: vasche di affioramento di diversa capacità e tipologia e grandi affioratori circolari. Le vasche possono essere di tipo tradizionale a sponda semplice, di solito della capacità di 10–12 q.li idonee a servire due caldaie, ma anche, nei caseifici più piccoli e tradizionali, di soli 5-6 q.li idonee a servire una sola caldaia; entrambi questi tipi di vasche possono essere raffrescati con acqua fredda mediante spruzzi posti esternamente sotto il fondo o serpentine interne alla vasca. Altra tipologia di vasca è quella a doppio fondo con intercapedine entro cui scorre acqua fredda. Le tipologie più recenti di impianti per l’affioramento sono rappresentate da: affioratori a forma di disco, con doppio fondo, coperchio sopraelevato e chiudibile in fase di lavaggio, di capacità variabile da 60 a 110 q.li; grandi vasche di affioramento a parete semplice, generalmente di capacità pari a 25-30 q.li ma anche di 40-50 q.li, per le quali il controllo termico del latte in affioramento è completamente affidato al sistema di condizionamento della sala di affioramento, in questi casi di solito separata dalla sala cottura. Queste ultime due tipologie di impianti sono dotate di sistemi automatici per il lavaggio. La distribuzione delle diverse tipologie delle vasche di affioramento utilizzate dai caseifici del comprensorio del formaggio Parmigiano-Reggiano è stata studiata utilizzando i dati di un questionario compilato all’inizio del 2009 in 268 caseifici (il 65% circa del totale dei caseifici allora presenti). I risultati dell’indagine mostrano che oltre il 50% dei caseifici possiede unicamente vasche di affioramento di piccole dimensioni (<15 q.li): queste sono generalmente tradizionali a sponda semplice non raffreddate 8 (in più del 30% dei casi); in egual misura sono presenti vasche tradizionali a sponda semplice dotate di sistemi di raffreddamento di capacità diversa e doppi fondi di varia capacità. Nella maggior parte dei casi i caseifici che adottano vasche non raffreddate condizionano la sala del latte; questo avviene in modo particolare in tutti i caseifici che possiedono vasche con capacità superiore ai 15 q.li. Solo 5 caseifici, nel 2009, adottava soluzioni tecnologicamente più avanzate (voce “altro” nella tabella). Tabella 1: Distribuzione delle diverse tipologie di vasche di affioramento (in funzione del volume) Tipologia vasche affioramento Caseifici (%) <15qli tradizionali non raffreddate 32,21 <15qli tradizionali non raffreddate + <15qli con intercapedine 3,37 <15qli tradizionali non raffreddate + ≥15qli tradizionali non raffreddate 1,50 ≥15qli tradizionali non raffreddate 1,12 <15qli tradizionali raffreddate e ≥15qli tradizionali raffreddate 28,46 <15qli tradizionali raffreddate + ≥15qli con intercapedine 2,25 ≥15qli tradizionali raffreddate + ≥15qli con intercapedine 0,37 <15qli con intercapedine 18,73 <15qli con intercapedine + ≥15qli con intercapedine e ≥15qli con intercapedine 10,11 altro 1,87 Totale 100,00 Analizzando i dati in funzione della ragione sociale dei caseifici, le soluzioni tecnologicamente più avanzate sono maggiormente frequenti nei caseifici cooperativi, mentre le situazioni più “tradizionali” sono più presenti nei caseifici aziendali. Allo stesso modo, con riguardo alla zona altimetrica, la montagna presenta le condizioni di affioramento più tradizionali, così come i caseifici della provincia di Reggio Emilia rispetto a quelli delle altre province del comprensorio. TIPOLOGIE DI AFFIORATORI. Vasche di affioramento Le vasche di affioramento sono recipienti in acciaio rettangolari, a sponda bassa, che vengono generalmente riempiti con il latte almeno fino a circa la metà della loro capacità per consentire la separazione del grasso. La capacità delle vasche varia dai 10-12 q.li fino a 60 q.li. L’altezza media delle vasche è di circa 15 cm. In condizioni particolari, in presenza ad esempio di latte con un contenuto di grasso scarso e quindi con il rischio di avere un latte in caldaia troppo magro, è possibile aumentare l’altezza del battente in modo di rallentare la risalita del grasso. 9 Il fondo delle vasche presenta un canale centrale, declive a favore della zona di scarico, per favorire il deflusso del latte. Le vasche possono essere dotate o meno di sistemi di raffrescamento, più frequenti in quelle di maggiore capacità. Questi sistemi prevedono l’uso di acqua gelida fatta scorrere nell’intercapedine del doppio fondo della vasca o di acqua fredda o gelida distribuita mediante spruzzi o serpentine, se le vasche sono a sponda semplice. Nel caso in cui le vasche non siano raffrescate, diventa fondamentale il condizionamento della sala del latte in modo da garantire una temperatura ambientale adeguata a mantenere quella del latte intorno ai 18°C. La pulizia delle vasche avviene manualmente. Lo scarico del latte dalle vasche (“spillatura”) avviene togliendo un tappo, quando il sistema è manuale, oppure mediante l’azione di valvole semi-automatiche o automatiche. Affioratori circolari Le vasche di affioramento circolari si caratterizzano per una capacità superiore rispetto a quella delle vasche tradizionali. Essa varia nel nostro comprensorio da 60 a 110 q.li. L’affioramento avviene a cielo aperto (secondo disciplinare) ma queste vasche sono provviste di un coperchio richiudibile con movimento automatico al momento del lavaggio che avviene tramite impianti CIP (Clean In Place), sistemi di pulizia automatici incorporati nell’attrezzatura da pulire capaci di realizzare un ricircolo a pressioni e/o temperature definite dei liquidi detergenti e delle soluzioni per il risciacquo; tutte le operazioni di lavaggio e risciacquo vengono gestite elettronicamente. Gli affioratori circolari possono essere monopiano o essere disposti su diversi piani, a seconda della necessità del caseifici. Nel secondo caso possono essere dotati di un serbatoio che serve per miscelare il latte spillato dai diversi piani. La spillatura è governata da software appositamente studiati che consentono di gestire l’apertura e la chiusura delle valvole in funzione dei valori stabiliti di peso, densità o contenuto in grasso. Gestione della spillatura Il processo che consente la separazione del latte magro dallo strato di grasso affiorato può essere effettuato in forma: 10 manuale: in generale questo sistema viene utilizzato con le vasche tradizionali di piccole dimensioni. Lo scarico delle vasche avviene attraverso la regolazione manuale dell’apertura di un tappo troncoconoidale. Il momento più opportuno per interrompere la spillatura è deciso dal casaro che controlla visivamente l’operazione e non è supportato da alcuna strumentazione analitica; semi-automatica: la spillatura viene gestita in funzione del tempo di sosta e dell’altezza del latte. La valvola di scarico viene aperta attraverso un temporizzatore mentre la chiusura viene regolata da un timer o, più spesso, da un sensore di livello o da celle di carico che una volta scaricato il 70-80% del latte invia un segnale di chiusura alla valvola. La fase finale della spillatura viene fatta manualmente dal casaro; automatica: l’apertura e la chiusura della valvola vengono effettuate in modo automatico utilizzando diversi sistemi. I sistemi di spillatura automatici possono prevedere l’impiego di una pompa volumetrica monovite a velocità variabile azionata da sensori collegati a celle di carico. Altri impianti consentono la spillatura automatica attraverso la regolazione della chiusura di una valvola modulante che viene governata da sensori di densità (densimetri) o misuratori del contenuto di grasso. Questi ultimi vengono, di solito, abbinati a celle di carico che gestiscono le prime fasi mentre l’ultima fase vede l’intervento di sensori NIR (Near Infra Red) che misurano direttamente il tenore del grasso del latte o di sistemi che ne determinano la densità. Generalmente la spillatura viene divisa in più momenti separati da almeno due soste di 30 minuti che permettono un ulteriore affioramento della materia grassa, fino a raggiungere la percentuale voluta nel latte magro. I sistemi automatici, generalmente, sono impiegati nelle vasche/affioratori di maggior capacità (superiori a 60 q.li). Spillatura gestita mediante la determinazione del grasso con spettroscopia nel vicino infrarosso (NIR) In termini molto generali, la tecnica NIR misura la diminuzione di energia di un raggio luminoso una volta che ha attraversato un determinato composto, ad esempio latte, a partire dal principio che ciascuna componente presente nel latte (proteine, lattosio e grassi) è in grado di interagire in maniera specifica con un raggio luminoso caratterizzato da una determinata lunghezza d’onda (volendosi determinare cioè il contenuto di grasso del latte si irradierà il campione con un raggio luminoso di lunghezza d’onda specifica per il grasso). La diminuzione di energia che registra il raggio a seguito dell’attraversamento della matrice latte sarà proporzionale alla quantità di grasso presente. L’acronimo NIR (Near Infra Red – vicino infrarosso) sta ad indicare che il raggio di luce incidente sul campione può avere una lunghezza d’onda compresa tra 700 e 3000 nm. Si tratta di una tecnica analitica veloce, non distruttiva, e la preparazione del campione, se necessaria, è semplice. Essendo, però, un sistema analitico secondario, la tecnologia NIR richiede una calibrazione aggiornata e rappresentativa, creata sulla base di metodiche analitichedi riferimento. Spillatura gestita attraverso la determinazione della densità La densità di grandi masse del latte vaccino è abbastanza costante, 1,031– 1,032; poiché tutti i componenti del latte concorrono a definire il valore della densità è evidente che questa risente di qualunque modificazione interessi la composizione del latte stesso, per cui con la scrematura il valore sale a valori superiori a 1,033 mentre con l’addizione di acqua scende al di sotto di 1,029. Per la determinazione della densità si fa ricorso a strumenti specifici lattodensimetri. La densità varia con la temperatura; quella del latte si misura a 15°C per cui se si opera a temperatura diversa bisogna effettuare una correzione ricorrendo ad apposite tabelle a meno che non si utilizzino densimetri basati sul principio di Coriolis che agiscono indipendentemente da temperatura, pressione, viscosità, conducibilità e profilo di portata e che sono in grado di fornire misure di una precisione molto elevata. Lavaggio degli impianti e delle attrezzature Il lavaggio degli impianti e delle attrezzature è una delle fasi di maggior importanza tra le operazioni di un caseificio. Queste contribuiscono alla riduzione del rischio di contaminazioni microbiche indesiderate, fondamentale per salvaguardare la salute dei consumatori ma anche per garantire la qualità e la resa della produzione di formaggio. 11 I depositi presenti sulle superfici degli impianti e delle attrezzature di caseificio sono formati dai componenti del latte e possono essere sede di proliferazione batterica. Nel caso in cui la superficie a contatto del latte sia riscaldata si può formare la cosiddetta pietra di latte, deposito di calcio (e magnesio), fosfati, proteine, grassi, ecc. Questa formazione è insolubile in acqua ma solubile in acidi mentre sulle superfici fredde si tendono a formare biofilm. La pulizia impianti e attrezzature deve includere le seguenti fasi: rimozione dei residui di prodotto per diminuire le perdite, facilitare la pulizia e ridurre il carico nel sistema fognario; rimozione dei residui superficiali con acqua; pulizia con sostanze detergenti, con la funzione di asportare tutti i componenti delle incrostazioni lasciando le superfici libere e prive di residui. Le soluzioni impiegate possono essere alcaline e/o acide. Le prime hanno la funzione di saponificare i grassi e idrolizzare le proteine, mentre le seconde dissolvono e consentono l’asportazione dei depositi minerali. Nelle diverse formulazioni di questi detergenti sono inclusi anche sostanze tensioattive, che diminuendo la tensione superficiale della soluzione aumentano la capacità bagnante e permettono di aumentare il potere di attacco delle soluzioni alcaline / acide utilizzate. E’ tuttora molto diffusa la pratica dell’uso di sieroinnesto per il lavaggio delle vasche di affioramento: questa soluzione presenta indubbiamente molti vantaggi (economicità, efficacia) che si accompagnano all’attenzione per l’ecosistema del caseificio. In questi casi il lavaggio manuale delle vasche viene effettuato con sieroinnesto riscaldato a 40-50°C da solo o con acqua in proporzioni variabili; risciacquo con acqua, per asportare tutti i residui, compresi quelli delle sostanze utilizzate nei lavaggi; questa operazione deve essere particolarmente accurata se si sono utilizzati detersivi per evitare la presenza di contaminazione del latte a garanzia del consumatore e per impedire eventuali inibizioni dei processi fermentativi; sterilizzazione con calore (opzionale). Sistemi di lavaggio automatico (CIP - Clean in place) I sistemi CIP consentono di effettuare tutte le fasi della pulizia senza la necessità di smontare gli impianti, tubi, valvole, ecc. In questi sistemi, le soluzioni impiegate per il lavaggio circolano attraverso le diverse attrezzature formando un circuito chiuso. Per un corretto funzionamento di un sistema di lavaggio CIP è necessario che la linea o il circuito non presenti punti ciechi non raggiungibili dalle soluzioni di lavaggio, che la quantità di soluzione sia sufficiente per arrivare in tutti i punti del circuito, che la forza della soluzione detergente e la sua velocità siano tali da asportare tutti i residui, che le temperature delle soluzioni siano adeguate a garantirne la massima efficacia, che i tempi di circolazione siano sufficienti per consentire alla soluzione di agire e che non ci sia la possibilità di miscelazione della soluzione detergente con il latte. Appare pertanto evidente la necessità di una gestione e di un controllo estremamente attenti di queste operazioni. Nel caso specifico degli affioratori utilizzati nel Parmigiano-Reggiano, un programma di base CIP può comprendere le seguenti fasi: pre-lavaggio con acqua 45-60°C; lavaggio con soluzione detergente alcalina (ad esempio soda caustica; 0,5 - 2%) pH> 11, temperatura di 60-70°C; lavaggio con soluzione acida (ad esempio acido nitrico; 0,5-5%) pH < 2, temperatura +/- 5065 °C; risciacquo finale con acqua fredda. 12 La velocità di scorrimento delle soluzioni e il tempo di esposizione dipende del disegno del circuito CIP, vale a dire del disegno dell’impianto. In generale se gli affioratori sono circolari, il sistema CIP prevede in primo luogo la chiusura del affioratore attraverso la discesa del coperchio e la distribuzione delle soluzioni attraverso l’utilizzazione di particolari sistemi interni di irrorazione (sfere o barre); il volume e la velocità di flusso delle soluzioni viene gestito dal software che gestisce il CIP. Il sistema, in genere, prevede il ricircolo delle soluzioni di pulizia; per garantire la possibilità di riuso e aumentare la vita utile della soluzione, questa viene avviata ad apposite stazioni di filtraggio. Nel caso delle vasche di affioramento l’automazione del lavaggio viene realizzata attraverso una tubazione di distribuzione con fori posta sul perimetro della bacinella. Da qui l’acqua di lavaggio viene energicamente indirizzata su tutta la superficie. L’impianto è controllato da apposite valvole pneumatiche che indirizzano la soluzione di lavaggio e tramite il collegamento ad una apparecchiatura di lavaggio CIP dimensionata per tale funzione. I diversi software per la gestione del lavaggio CIP consentono di settare la temperatura dell’acqua utilizzata per il pre-lavaggio e per il risciacquo, quella delle soluzioni detergenti, di impostare le dosi delle soluzione impiegate e i tempi di mandata di ogni fase, di registrare i diversi parametri. CONSIDERAZIONI OPERATIVE SUI CRITERI DI IMPIEGO DI AFFIORATORI DI GRANDI DIMENSIONI. Gli affioratori di grandi dimensioni sono ad oggi poco diffusi nel comprensorio del Parmigiano-Reggiano anche se vi è un crescente interesse per queste soluzioni impiantistiche. Come sempre, quando si introducono tecnologie innovative, anche nel caso degli affioratori è stato necessario svolgere, stabilimento per stabilimento, un impegnativo lavoro di messa a punto e di adattamento, lavoro che va pianificato da chi oggi voglia introdurli nel proprio processo produttivo, con il dispendio di risorse ed i rischi ad esso collegati. Vanno, infatti, individuate caso per caso le migliori combinazioni tra le molte possibilità tecniche che sono disponibili (automatismi per il carico del latte intero, per la spillatura del latte magro, per i lavaggi ecc.), tenendo conto anche delle caratteristiche del latte (carica batterica totale e capacità di affioramento innanzitutto), dell’altezza del battente delle vasche, della temperatura della massa stesa ad affiorare nonché dalle condizioni ambientali della sala di affioramento. Si tratta cioè di mettere a punto una vera e propria personalizzazione del processo. In particolare è necessario governare con molta cura l’evoluzione delle flore microbiche e gestire al meglio la spillatura (il tempo di affioramento, il tempo di spillatura, il numero di soste durante la spillatura, ecc.) al fine di ottimizzare la resa. Dalle esperienze ad oggi disponibili, per quanto poco numerose, è possibile trarre alcune considerazioni che si ritiene possano utilmente essere proposte: la carica batterica totale della massa di latte da stendere in affioramento è sicuramente una caratteristica decisiva nel determinare l’esito caseario dell’uso di tali affioratori: la carica batterica deve evidentemente essere molto contenuta in quanto le modalità di convezione e di dispersione del calore in masse di latte di grandi dimensioni, nel caso in cui la carica batterica e la temperatura non siano quelle più opportune, sono tali da rendere maggiore il rischio di crescite batteriche incontrollate; tra i prerequisiti per un soddisfacente impiego degli affioratori si colloca, pertanto, la disponibilità nelle aziende agricole fornitrici della materia prima di sistemi di raffrescamento 13 del latte alla stalla in grado di abbassare le temperature in tempi molto rapidi fino ai valori impostati, che a norma del disciplinare di produzione non devono essere inferiori ai 18 °C; la massa di latte già raffreddata in stalla può essere eventualmente condizionata in caseificio, prima del carico in affioratore, mediante fascio tubiero o scambiatori a piastre che consentono di portare la massa di latte in entrata a temperature inferiori, variabili a secondo della carica batterica e del grado di maturazione del latte che si vuole ottenere. Se il disciplinare non fissa dei vincoli in merito si ritiene senz’altro opportuno non raggiungere temperature troppo basse (< 15 °C) cui non di rado sono stati collegati problemi di reologia del coagulo e di vitalità del siero-innesto. Temperature maggiori sono possibili, ed anche consigliabili, ma richiedono, come detto, la disponibilità di latte di ottima qualità microbiologica e una gestione molto attenta del processo; a differenza della vasche aperte, onerose in termini di manodopera ma semplici da pulire, nel caso degli affioratori il lavaggio è completamente automatizzato il che, se da un lato riduce il lavoro manuale, dall’altro rende più difficoltoso il controllo dei risultati del lavaggio stesso, specialmente all’interno delle molte parti non ispezionabili. Si pone di conseguenza la necessità tassativa di eseguire frequentemente, e con la massima attenzione, verifiche dell’efficacia dei lavaggi stessi; in generale è molto importante definire modalità originali di analisi e controllo del latte durante l’affioramento che permettano di seguirne l’evoluzione anche all’interno di questi impianti. La scarsa accessibilità del latte da parte degli operatore rende, infatti, inapplicabili le tradizionali ma comunque indubbiamente efficaci verifiche visive ed olfattive che sono possibili nelle vasche con battente basso e a cielo completamente aperto. L’impiego di grandi affioratori, pertanto, richiede la messa a punto di metodiche e prassi adatte ed adattate al singolo stabilimento, in modo da permettere un monitoraggio attento dell’evoluzione della CBT e delle caratteristiche del latte ad essa collegate, così come anche a specifiche flore anticasearie eventualmente presenti. Sistemi in-line in grado di valutare in modo quasi continuo le crescite batteriche o più semplici prove fermentative realizzate ad hoc potrebbero fornire nel prossimo futuro elementi utili in tal senso. Anche il controllo delle sostanze inibenti andrà effettuato con sempre maggiore attenzione e tempestività essendo le masse di latte in gioco molto grandi. In sintesi, l’impiego di affioratori di grandi dimensioni richiede la disponibilità di latte di elevata qualità microbiologica anche grazie ad un adeguato e repentino raffreddamento alla stalla che permetta di mantenere temperature non troppo basse in caseificio. E’ importante, inoltre, che nello stabilimento venga sviluppato un articolato sistema di controllo delle caratteristiche del latte all’ingresso e durante il processo di affioramento/maturazione. 14 1) Spillatura semiautomatica con sensore di livello su vascone da 25q 2) Affioratore monopiano. 3) Interno di affioratore monopiano con particolare delle 5 sfere di lavaggio. 4) Affioratori a piani sovrapposti con sottostante serbatoio di raccolta del latte magro. 5) Affioratori monopiano con serbatoi del latte magro e del latte intero. 6) Cella di carico su affioratore monopiano. 15 Bibliografia Bylund G. (1995) – Dairy processing handbook – Tetra Pak Processing Systems AB Salvadori del Prato O. (1998) – Trattato di Tecnologia Casearia – Edagricole Muccheti G., Neviani E. (2006) – Microbiologia e tecnologia lattiero-casearia: qualità e sicurezza – Tecniche nuove (Milano, Italia) Mariani M., Summer A., Formaggioni P., Malacarne M., Battistotti B. (2000) – Rilievi sui principali requisiti tecnologico-caseari del latte per la produzione di formaggio grana – Annali 2000, Università di Parma – Facoltà di Medicina Veterinaria Ma Y., Barbano D. (2000) – Gravity separation of raw bovine milk: fat globule size distribution and fat content of milk fractions - J. Dairy science 83:1719-1727 Berardo N., Locatelli S. (2009) – Applicazioni della spettroscopia nel vicino infrarosso (NIR) nel settore agro-alimentare – Atti della Conferenza AIPnD, sulle Prove non Distruttive Monitoraggio Diagnostica , Roma 15-17 ottobre 2009 Panari G., Reverberi P., Caroli A., Nocetti M., Pecorari M. (2007) – Le variazioni del profi lo microbiologico del latte durante l’affi oramento in diverse condizioni operative – Scienza e Tecnica lattiero-casearia Anno LVIII vol. 58 N.2: 83-92 Summer A., Formaggioni P., Franceschi P., Malacarne M., Mariani P. (2007) – I risultati della ricerca sulla produzione del Parmigiano-Reggiano: La maturazione del latte, andamento della proteolisi. Scie Franceschi P., Malacarne M., Summer A., Sandri S., Mariani M.S., Formaggioni P., Riverberi P., Caroli A., Vecchia P., Sinisi F., Pisani G.M., P. Mariani (2009) Raffreddamento del latte e qualità del Parmigiano-Reggiano: caratteristiche del latte in caldaia. Sci Tecn Latt-Cas, 60 (4), 329-333 Malacarne M., Summer A., Formaggini P., Franceschi P., Sandri S., Pecorari M., Vecchia P., Mariani P. Dairy maturation of milk used in the manufacture of Parmigiano-Reggiano cheese: effects on physicochemical characteristics, rennet-coagulation aptitude and rheological properties. Journal of Dairy Research (2008) 75 218–224. Formaggioni P., Malacarne M., Summer A., Franceschi P., Pecorari M., Tambini A., Vecchia P., Mariani P. The “maturation” of milk for Parmigiano-Reggiano cheesemaking: effects on salts equilibria and technological properties. Atti XVII° Congresso Nazionale dell’Associazione Scientifica di Produzione Animale, Alghero, 29 maggio – 1 giugno 2007 Summer A., Pecorari M., Fossa E., Macciotta N., Vecchia P. Infl uence of Storage Conditions on Milk Rennet-Coagulation Properties in Parmigiano-Reggiano Cheesemaking. Veterinary Research Communications, 30 (Suppl. 1) (2006) 387–389. Summer A., Pecorari M., Fossa E., Macciotta N., Vecchia P. Influenza delle condizioni di conservazione sulle caratteristiche di coagulazione del latte per Parmigiano-Reggiano. Atti Società Italiana Scienze Veterinarie, 58, 429-430. Zannoni M., Nanni M. and Mora R., 1984. Influenza di diverse modalita` di affioramento sulle caratteristiche casearie del latte e sul formaggio Parmigiano-Reggiano ottenuto. Scienza e Tecnica Lattiero-Casearia, 35, 541–556 16 Consorzio del Formaggio Parmigiano-Reggiano GUIDA TECNICA AFFIORAMENTO E MATURAZIONE DEL LATTE PER LA PRODUZIONE DI PARMIGIANO-REGGIANO Consorzio del Formaggio Parmigiano-Reggiano Via Kennedy, 18 - 42124 Reggio Emilia - IT tel. 0522 307741 - fax 0522 307748 e-mail: [email protected] www.parmigiano-reggiano.it

Scarica