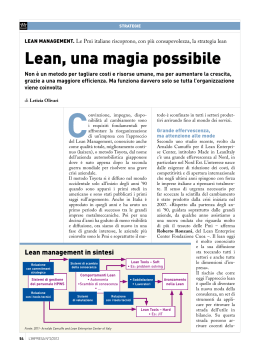

Lean Thinking: come recuperare competitività in momenti difficili Presentazione per il Club della Qualità Paolo Sganzerla – Associazione Industriali Ancona – 29 gennaio 2009 La nostra storia 2007: Assindustria Vicenza e Fondaz. CUOA lanciano il Lean Enterprise Project 1980: Nasce JMA Consultant (JMAC) 1942: Nasce JMA Japan Management Association JMAC in Europa 1986: JMAC a Parigi 1988: JMAC a Milano 1969: Nasce JIPM (Japan Institute of Plant Maintenance) ‘40 1955: Shigeo Shingo lancia il P-Course in Toyota: nasce il TPS 1958: Shingeo Shingo sviluppa la tecnica SMED ‘50 ‘60 ‘70 ‘80 ’80 - ‘90: Okada sviluppa il KI Visible Plannig 1970: Sejiki Nakajima formalizza il TPM © Total Productive Maintenance ‘90 ‘00 2001: JMAC inizia a supportare il TPS nella rete Toyota in Italia 2005: Sagit Unilever Italia vince il World Class Award 2007: 1^ ediz. P-Course in Italia 2006: Lean Banking in BPVN ‖ 2 ‖ From loom to lean – un secolo di evoluzione Da una ricerca del MIT nasce il libro “La Macchina che ha cambiato il mondo” Rischio di bancarotta 1902 Sakichi Toyoda inventa un telaio (loom) che si ferma automaticamente quando quando il filo si rompe 1933 2° Guerra 1950 mondiale Il figlio di Sakichi, Kiichiro Toyoda, sfruttando I proventi derivanti dal brevetto del telaio automatico fonda la Toyota Motor Company Viene coniato il termine “Lean Production” per descrivere in occidente il TPS 1989 2000 Taiichi Ohno sviluppa le idée di Sakichi & Kiichiro sviluppando il Toyota Production System (TPS) TPS viene esportato ai fornitori Giapponesi di Toyota TPS funziona anche fuori del Giappone ‖ 3 ‖ Dal Toyota Production System….. Controllo automatico dei difetti di un processo produttivo JUST IN TIME Taiichi Ohno JIDOKA Kiichiro Toyoda Produzione “tirata” dal cliente ‖ 4 ‖ ….. al Lean Thinking … James Womack VALUE Daniel Jones MAPPING FLOW PULL PERFECTION ‖ 5 ‖ … al Lean Club … ‖ 6 ‖ … al Lean Club … ‖ 7 ‖ … al Lean Club … ‖ 8 ‖ Alcuni esempi di risultati in Italia (da porre in obiettivo per superare la “crisi”) Consegna Ordine Riduzione Lead Time -40% preserie specifiche Riduzione Time to Market Incremento della flessibilità -50% Tempo di Set Up -60% Aumento rotazione scorte Costo dei materiali/Totale Stock Produttività complessiva Diretti + Indiretti + Materiale +30% +20% ‖ 9 ‖ Apprendere, migliorare e innovare, oltre i segni dei tempi Akira Koudate Ancona, 29 gennaio 2009 L’esperienza insegna … che le crisi economiche si ripropongono … che le aziende sono corpo vivo, soggetto a mutamenti … che il fattor comune a tutte le esperienze e i cambiamenti dei tempi è l’Uomo ‖ 11 ‖ Perché apprendere … perché aiuta a leggere i cambiamenti dei tempi … perché conoscenza ed esperienza (fonti ed oggetto dell’apprendere) non possono essere comunque escluse dal vivere … perché aiuta a trovare nuove soluzioni, anche a vecchi problemi ‖ 12 ‖ Il miglior modo di apprendere 1. Conoscere le metodologie attraverso le lezioni offerte da casi aziendali è piacevole e può facilitare l’apprendimento, ma può risultare limitativo. 2. Occorre anzitutto rifarsi ai principi (genri, gensoku) 3. L’applicazione è importante, ma perché questa sia efficace e fonte di apprendimento, bisogna sia guidata dalla capacità di leggere il genba. ‖ 13 ‖ Apprendere per fare Genba 現場 Il luogo dove si opera fattivamente, dove avvengono le cose Genbutsu 現物 La cosa in sé, l’oggetto fisico Genjitsu 現実 La realtà intesa come condizioni di contesto ‖ 14 ‖ Apprendere dai principi Genri 原理 Logica d’origine PRINCIPI Gensoku 原則 Legge, regola di base CONCETTI FONDAMENTALI ‖ 15 ‖ Cambiamento e miglioramento Lo studio può aprire le porte al cambiamento. Si parla spesso di cambiamento e di gestione del cambiamento. Cosa significa CAMBIARE? Per un manager significa soprattutto due cose: KAIZEN 改善 KIRIHIRAKU 切り開く ‖ 16 ‖ Cambiamento e miglioramento KAIZEN 改善 Guidare ed operare attività finalizzate 1 al miglioramento specifico sull’esistente Cambiare KIRIHIRAKU 切り開く(ゆめ) Definizione ed attuazione di politiche operative idonee a realizzare nuove prospettive e/o ad aprire la strada su nuovi fronti 2 ‖ 17 ‖ In concreto… Ridurre/ eliminare le perdite 1 RISORSE DATE R. UTILIZZATE 2 LOSS … Eliminazione dello spreco in ottica di incremento dell’efficienza e della produttività Sviluppare contenuti nuovi RISORSE DATE R. UTILIZZATE YOYŪ … Tempo liberato: margine da reinvestire per lo sviluppo di nuovi temi / ‖ 18 ‖ competenze

Scaricare