12/04/2015 PRODUZIONE DELL’ACCIAIO 1 12/04/2015 SIDERURGIA settore specifico della metallurgia, che si occupa del trattamento dei minerali contenenti ferro allo scopo di ottenere ferro o diversi tipi di leghe che ne contengono, tra cui l‘acciaio, la ghisa e gli acciai legati. GHISE (2,066,67% di C) SONO DURE E FRAGILI DIFFICILMENTE LAVORABILI ADATTE PER GETTI DI FUSIONE ACCIAI (0,072,06% di C) BUONE CARATTERISTICHE MECCANICHE BUONA LAVORABILITA’ NE ESISTONO DI VARI TIPI FERRO (<0,07% di C) FACILMENTE DEFORMABILE UTILIZZATO PER PEZZI POCO SOLLECITATI (FUCINATURA) SCHEMA DEL PROCESSO Minerali di ferro Trattamenti preliminari Colata Altoforno Affinazione Disossidazione diretta Forni Martin Siemens Sinterizzazione Pellettizzazione Forni elettrici in sorgente Convertitori ad aria ad O2 2 12/04/2015 PRODUZIONE DELL’ACCIAIO Due diversi procedimenti: acciaio ottenuto dal minerale acciaio ottenuto dalla fusione dei rottami di ferro Processo a “ciclo integrale’’ in cui il minerale di partenza è preparato e miscelato con altre sostanze, quali calcare, per ottenere quell’arricchimento e quella composizione chimico- fisica necessari per la sua trasformazione. L’acciaio è prodotto direttamente dai rottami per cui non necessitano gli impianti e i macchinari finalizzati alla produzione della ghisa ed alla sua trasformazione in acciaio. Sono stabilimenti che, a parità di prodotto, presentano dimensioni minori e capacità modesta, le cosiddette mini- acciaierie, con accettabili rapporti tra investimento e produttività pur senza rinunciare a volumi di produzione anche ragguardevoli. Allo stato puro il ferro è quasi introvabile. Presente sotto forma di ossidi (ruggine), idrossidi e carbonati in vari minerali EMATITE MAGNETITE LIMONITE SIDERITE Ferro 45%-60% Colore grigio-nero Ferro 50%-72% Colore nero lucente (Magnete naturale) Ferro fino al 50% Colore giallo bruno Ferro fino al 40% Colore giallo bruno Estrazione in italia isola D’Elba e Sardegna Estrazione in Italia Val D’Aosta e Isola D’elba Estrazione in Italia Sardegna e Toscana Estrazione giacimenti in Europa e USA 3 12/04/2015 CARBON COKE: viene ottenuto dalla distillazione a 800 °C del carbon fossile. Il coke è un residuo solido del carbone dal quale le componenti volatili sono state estratte attraverso la cottura in forno in assenza di ossigeno. FONDENTE: Il fondente (generalmente calcare)ha il compito di combinarsi con la ganga (cioè le sostanze di scarto del minerale di ferro) portandole ad un punto di fusione più basso (circa 1200°C)ed essere espulso sotto forma di loppa (fondente+ganga). TRATTAMENTI PRELIMINARI PELLETTIZZAZIONE Agglomerazione dei fini sotto forma di piccole sfere formate meccanicamente e con aggiunta di opportuni leganti (ad esempio bentonite). Successiva cottura. ALTOFORNO SINTERIZZAZIONE Aggiunta di polvere di carbone su forni a griglia rotante; è conveniente l’introduzione di quantitativi di calce per ottenere sinterizzato autofondente da utilizzarsi direttamente in altoforno. 4 12/04/2015 IL CICLO SIDERURGICO GENERALE Tranne pochi impianti particolari, che trattano direttamente il minerale di ferro con gas riducenti, CO e H2 per ottenere la riduzione “diretta”, il ciclo integrale inizia con la preparazione della carica dell' altoforno. La carica consiste di: minerale, fondente calcareo e coke, macinati e mescolati per formare l'agglomerato da introdurre dalla sommità dell' altoforno. Talvolta vengono aggiunti anche rottame di ferro, scoria di acciaieria o altro materiale ferroso. L' energia per mantenere attiva la fusione nel cuore del forno viene fornita dal coke e dal gas di varia provenienza (gas naturale, gas di cokeria) insufflato insieme all’aria e all’ossigeno alla base dell’impianto. L’altoforno è in genere un forno a tino, di altezza circa 30 metri, diametro 8-10 metri, costruito in materiale refrattario. 5 12/04/2015 CARICAMENTO ESSICAMENTO E L’altoforno PRERISCALDAMENTO è alto fino a 50m e rivestito internamente da materiale refrattario. Ha un funzionamento continuo e viene fermato soltanto ogni due anni per sostituire il refrattario interno. RIDUZIONE INDIRETTA Produzione 200-400 tonnellate ogni 4-5 ore Nella sua struttura si distinguono 5 zone dall’alto verso il basso. BOCCA (FINO A 400°C) TINO RIDUZIONE (400-1350°C) DIRETTA VENTRE (1350-1600°C) SACCA(1600-1800°C) CROGIUOLO (1600°C) CARBURAZIONE FUSIONE IMMISSIONE ARIA CALDA ELIMINAZIONE SCORIE COLATA DELLA GHISA FUNZIONAMENTO ARIA CALDA IN PRESSIONE (600-800°C) VIENE IMMESSA ATTRAVERSO GLI UGELLI. LA COMBUSTIONE DEL COKE (SACCA E CROGIOLO) SVILUPPA CALORE PER FONDERE I MINERALI (1800°C). DALLA ZONA DI FUSIONE SALGONO GAS CONTENENTI OSSIDO DI CARBONIO CHE ESSICANO IL MINERALE ELIMINANDO PARTE DELL’UMIDITA’ E SOTTRAENDO OSSIGENO (RIDUZIONE INDIRETTA). IL FERRO ACQUISTA UNA STRUTTURA SPUGNOSA. SCENDENDO NELLA PARTE INFERIORE DEL VENTRE (1350°C) IL MINERALE ENTRA DIRETTAMENTE IN CONTATTO CON IL CARBONIO SUBENDO UNA (RIDUZIONE DIRETTA). NEL VENTRE (1500°C)IL FERRO COMINCIA A FONDERE ASSORBENDO CARBONIO (CARBURAZIONE) DANDO ORIGINE ALLA GHISA CHE FONDENDO SI DEPOSITA NEL CROGIUOLO. IL FONDENTE SI COMBINA CON LE IMPURITA’ DANDO ORIGINE ALLA LOPPA CHE ESSENDO PIU’ LEGGERA GALLEGGIA. 6 12/04/2015 PRODOTTI DELL’ALTOFORNO GHISA FUSA DESTINATA ALL’ACCIAIERIA GHISA IN PANI PER LA FONDERIA LOPPA DESTINATA ALLE CEMENTERIE O PER LA PRODUZIONE DI ASFALTI PRODOTTO DELL’ALTOFORNO Il prodotto dell' altoforno è la ghisa liquida, la cui composizione tipica può essere, in valori percentuali: C 3.8 - 4.3 % Si 0.40 - 2 % Mn 0.40 - 1.5 % S 0.05 - 0.15 % P 0.05 - 2 %. Un sottoprodotto importante è la "loppa", detta anche impropriamente "scoria", che contiene fosfati e silicati e che viene normalmente utilizzata nella fabbricazione dei cementi o in agricoltura. Vengono anche prodotte grandi quantità di gas, ricco di CO e H2, con un potere calorifico che lo rende ancora utilizzabile come combustibile in altre fasi del ciclo. La ghisa liquida, spillata ad intervalli, viene trasferita in appositi recipienti montati su carro ferroviario (carro siluro) fino all’acciaieria, dove viene raccolta in siviera e caricata nel convertitore assieme a quote di rottame che possono costituire anche il 30 % della carica. 1000 – 5000 tonnellate Produzione giornaliera di ghisa: Per tonnellata di ghisa si consumano: 600 kg di coke 2000 m3 di aria Per tonnellata di ghisa si ottengono: 3000 m3 di gas (1/3 utilizzato nel preriscaldamento) 1/2 tonnellata di scoria 7 12/04/2015 AFFINAZIONE DELLA GHISA Procedimento attraverso il quale la ghisa viene trasformata in acciaio. Consiste essenzialmente in processi di ossidazione intesi a diminuire la percentuale di carbonio e ad eliminare più o meno completamente altri elementi quali Si, P, Mn e S. La ghisa estratta liquida dall’alto forno e destinata all’affinazione viene raccolta in grandi serbatoi cilindrici in acciaio detti “mescolatori”, scaldati con gas d’altoforno. Omogeneizzazione del prodotto per compensare le piccole variazioni di composizione che si hanno tra una colata e l’altra. Le reazioni che abbassano il contenuto di carbonio e che controllano gli elementi indesiderati sono: 2 C + O2 2 CO controllo del tenore di carbonio, Si + O2 SiO2 controllo del tenore di silicio, 2 P + 5 O2 P2O5 controllo del tenore di fosforo, 2 S + 2 CaO 2 CaS + O2 controllo del tenore di zolfo. SECCHIE O SIVIERE MESCOLATORI APPARECCHI AFFINAZIONE PRINCIPALI PROCESSI DI AFFINAZIONE DELLA GHISA Forni Martin-Siemens Forni elettrici Ad aria Convertitori Ad ossigeno Impianto di affinazione Forno elettrico ad arco 8 12/04/2015 CONVERTITORE BESSEMER CONVERTITORE THOMAS VENGONO CARICATI CON GHISA LIQUIDA E SI INSUFFLA ARIA CALDA AD ALTA PRESSIONE CHE FA GORGOGLIARE IL MATERIALE. SI PRODUCE UNA REAZIONE CHIMICA TRA IL CARBONIO DELLA GHISA E L’OSSIGENO DELL’ARIA. SI FORMANO COSI’ DEI GAS DI OSSIDO DI CARBONIO (CO) E ANIDRIDE CARBONICA(CO2) LA DIFFERENZA TRA I DUE CONVERTITORI STA NEL RIVESTIMENTO INTERNO. E’ ACIDO NEL BESSEMER PIU’ ADATTO PER AFFINARE GHISA RICCA DI SILICIO E’ BASICO NEL THOMAS PIU’ ADATTO PER GHISA RICCA DI FOSFORO. OGGI NON SONO PIU’ IN USO MARTIN-SIEMENS IN QUESTO FORNO VENGONO IMMESSI ROTTAMI DI GHISA E ACCIAIO E GHISA LIQUIDA. ARIA E GAS COMBUSTIBILE CREAVANO UNA COMBUSTIONE AD ALTE TEMPERATURA (1800°C) GRAZIE AL RECUPERO DEL CALORE DEI FUMI ATTRAVERSO UN COMPLESSO IMPIANTO. IN USO FINO A QUALCHE DECENNIO FA. CONVERTITORE LD VENGONO CARICATI ROTTAMI E FONDENTI SUI QUALI VIENE RIVERSATA LA GHISA LIQUIDA. LA PRESENZA DI FONDENTI PURIFICA LA GHISA PRODUCENDO SCORIE . I ROTTAMI SOSTANZIALMENTE SERVONO PER CONTENERE LA TEMPERATURA CHE RAGGIUNGE ANCHE 2000°C. DALLA PARTE SUPERIORE VIENE INSUFFLATO OSSIGENO PURO. E’ UN PROCESSO DIFFUSO PERCHE’ SI OTTENGONO GRANDI QUANTITA’ DI ACCIAIO (300t AD INTERVALLI DI 1 ORA) FORNO ELETTRICO AD ARCO IL RISCALDAMENTO AVVIENE PER MEZZO DELL’ARCO VOLTAICO CHE SCOCCA TRA 2 O PIU’ ELETTRODI DI GRAFITE E IL BAGNO DI FUSIONE L’ARCO CONSENTE DI RAGGIUNGERE TEMPERATURE FINO A 3000°C LA CARICA E’ COSTITUITA DA ROTTAMI DI ACCIAIO E GHISA E FONDENTI. SI OTTENGONO ACCIAI DI ELEVATA QUALITA’ E PUREZZA. 9 12/04/2015 COLATA DELL’CCIAIO FORNI MARTIN-SIEMENS Forno a riverbero costituito da un bacino rettangolare che contiene il bagno metallico. Al di sopra si trova la camera di combustione. Apporto e consumo di combustibile esterno. Recuperatori di calore: 4 camere riempite con un impilaggio refrattario - 2 per riscaldamento aria e combustibile - 2 per i gas caldi di combustione. Ogni 30 minuti si inverte il percorso. Parte anteriore munita di 3 o più porte per l’introduzione della carica. Fondo del forno, “suola”, è inclinato verso la parte posteriore dove si trova il foro di colata. Capacità dei forni molto variabile da poche decine sino a parecchie centinaia di tonnellate (generalmente tra 250-500 tonnellate) 10 12/04/2015 FORNI ELETTRICI Caratteristiche positive: alto rendimento estrema elasticità di funzionamento facile regolazione ingombro ridotto. FORNI AD ARCO: grosso grogiolo oscillante o fisso e munito di canale di colata. La carica è introdotta dall’alto. Raggiungimento di temperature molto elevate 2800 °C. La produzione può raggiungere le 70 –100 tonnellate al giorno. FORNI AD INDUZIONE: con nucleo magnetico: l’interazione tra correnti primarie e secondarie provoca un’inclinazione della superficie metallica (pinch-effect), con raffreddamento della zona più esterna e rimescolamento del bagno senza nucleo magnetico: avvolto attorno al crogiolo viene posto un circuito induttore (tubo di rame) avvolto a spirale, raffreddato e percorso da corrente alternata ad alta frequenza. Si ha un rapido innalzamento della temperatura e forti moti convettivi del bagno determinati dalle medesime correnti parassite che provocano il riscaldamento. CONVERTITORI AD ARIA Il convertitore ad aria è un recipiente cilindrico in acciaio rivestito di materiale refrattario di altezza 5-6 metri. I convertitori possono lavorare da 10 a 100 tonnellate di ghisa. Il volume di aria insufflata è di 300-400 m3 per tonnellata di acciaio prodotto. L’altezza del bagno è di 50-100 cm. Schema convertitore ad aria L’apporto di calore deriva dalle reazioni esotermiche di ossidazione degli elementi presenti nella ghisa. Sono i cosiddetti elementi termogeni: Si, P, Mn, S, C. Basso costo di produzione ma acciaio sensibile all’invecchiamento a causa dell’elevato assorbimento di azoto da parte del bagno metallico. Schema funzionamento di convertitore ad aria 11 12/04/2015 CONVERTITORI AD OSSIGENO Il processo più diffuso è quello L.D. (Linzer Düsenverfahren). L’ossidazione del bagno metallico è realizzata insufflando ossigeno sotto pressione (10-12 atmosfere) con una lancia introdotta verticalmente dall’alto. La lancia è raffreddata mediante circolazione di acqua e posta a 50-100 cm dalla superficie del bagno. Il rivestimento è sempre basico (magnesite o dolomite calcinata) per poter trattare ghise fosforose. Non vi è contatto con azoto, quindi sono ridotti al minimo i fenomeni di fragilità all’invecchiamento. La capacità è sull’ordine delle 400 tonnellate. E’ un processo rapido, economico e produce un acciaio di buona qualità. Schema convertitore ad ossigeno E’ molto diffuso. L' affinazione al convertitore dura non più di 30 minuti (con carica ed eventuale ricarburazione circa 1 ora) e l' acciaio liquido ottenuto, colato in siviera, può essere indirizzato ai trattamenti oppure direttamente alla colata continua. DISOSSIDAZIONE Dai processi di affinazione si ottengono bagni metallici con una certa % di ossigeno disciolto (0.04 %) che può influire sulle caratteristiche di impiego del materiale. All’ossigeno è da imputarsi l’insorgere di fenomeni di fragilità conseguenti a processi di invecchiamento. L’invecchiamento comporta un aumento della durezza e una diminuzione della tenacità. La tendenza all’invecchiamento di un acciaio può essere posta in risalto dalle curve temperatura – valori di resilienza. Si osserva una zona di transizione con passaggio da rottura tenace a rottura fragile e con caduta dei valori di resilienza. Gli acciai per i quali la zona di transizione è spostata verso temperature più alte sono più sensibili all’invecchiamento. Le modalità di fabbricazione influenzano le caratteristiche di impiego. La disossidazione viene ottenuta con aggiunta di leghe con elementi (Al, Si, Mn) aventi affinità per O2. disossidazione colata calmaggio Curve resilienza-temperatura per acciai fabbricati con diversi processi 12 12/04/2015 COLATA DELL’ACCIAIO Il bagno metallico, trasferito dal forno di affinazione in secchia (siviera) e disossidato, viene colato in lingottiera. La colata può essere: DIRETTA: eseguita per riempimento della lingottiera dall’alto IN SORGENTE: con alimentazione dal fondo attraverso opportuni canali di colata. Le lingottiera per la colata diretta sono in ghisa con capacità variabile da qualche chilogrammo ad una decina di tonnellate, hanno forma troncoconica (generalmente base maggiore in basso), sono prive di fondo e posano su una placca refrattaria. Nella colata in sorgente si può verificare il trascinamento di sabbia e materiale refrattario dai canali ed una perdita di metallo ma si evitano irregolarità superficiali del lingotto provocate dalla solidificazione di proiezioni di metallo liquido sulle pareti della lingottiera (fenomeno evitabile ricorrendo a piccoli crogioli forati). La colata in sorgente è necessaria tutte le volte in cui occorra procedere al riempimento di un numero elevato di piccoli lingotti. Colata diretta Colata in sorgente CALMAGGIO DELL’ACCIAIO Durante la solidificazione si abbassa la temperatura e diminuisce la solubilità dei gas CO, N2, H2 che tendono a liberarsi sotto forma di bollicine. Il calmaggio consiste nel far stazionare per qualche tempo il bagno in siviera in modo da provocare un’eliminazione spinta dei gas disciolti, aggiungendo anche elementi disossidanti quali Si, Mn, Al. Si ha così la formazione di ossidi che precipitano nella matrice metallica. In base al grado di disossidazione gli acciai si suddividono in calmati, semicalmati ed effervescenti. Il calmaggio si esegue su tutti gli acciai legati. EFFERVESCENZA DELL’ACCIAIO Gli acciai per carpenteria (contenuto C 0.15 –0.2%) vengono forniti allo stato semicalmato o non calmato. In tal caso la marcia di affinazione in forno viene interrotta quanto il tenore di C ha raggiunto il valore voluto, si disossida con ghisa speculare e ferro-silicio in forno e in secchia e spesso con Al in lingottiera. Gli acciai solo parzialmente disossidati sono detti effervescenti in quanto la solidificazione è accompagnata da sviluppo di gas. Le bollicine rimangono intrappolate originando una serie di piccole soffiature. 13 12/04/2015 STRUTTURA DEI LINGOTTI Il lingotto presenta disomogeneità di composizione specie in relazione al quantitativo di Carbonio superiore nelle zone corrispondenti alle ultime frazioni di liquido. Anche le impurezze come S e P tendono a restare nel liquido. Soffiature e inclusioni attorno al cono di ritiro ma anche periferiche e diffuse. Morfologicamente i cristalli presentano aspetto a palizzata addossati alle pareti, dendritici e a struttura fine più all’interno. Le eterogeneità vanno eliminate prima dei trattamenti di lavorazione meccanica a caldo. LAVORAZIONE DEI LINGOTTI Ricottura completa per eliminare eterogeneità chimiche e macrostrutturali. Asportazione della materozza (zona del cono di ritiro) e del fondo. Andamento della solidificazione in minuti a partire dalla colata in un lingotto da 10 tonnellate Nel primo stadio delle lavorazioni a caldo del lingotto possono prodursi difetti quali ossidazione superficiale o deformazione plastica. E’ necessario interrompere le operazioni di fucinatura alla pressa o al maglio quando dal lingotto si è ottenuto uno sbozzato (billetta, piastra) di forma opportuna.Il blocco sbozzato viene molato e inviato alle lavorazioni finali ai laminatoi. La lavorazione meccanica a caldo viene eseguita sia in direzione dell’asse del lingotto sia in direzione normale : l’orientamento influisce su resilienza, strizione e allungamento mentre resistenza a trazione e limite di snervamento si mantengono invariati. COLATA CONTINUA L’acciaio può essere colato direttamente in una macchina di colata continua che “saltando’’ alcuni passaggi comporta la soppressione di interi reparti di acciaieria comprese le costose installazione costituite dai treni continui di laminazione. La macchina è di fatto una conchiglia (costituita generalmente da pareti in rame) a sezione anulare raffreddata mediante circolazione d’acqua il cui fondo è chiuso da una billetta che scende in modo continuo man mano che l’alimentazione procede. La velocità di discesa è regolata in modo che la solidificazione sia completa all’atto della fuoriuscita del metallo il quale passa tra una serie di rulli di trascinamento ed eventualmente cilindri di laminatoio. La velocità di uscita, per sezioni di 10-20 cm, può essere dell’ordine di qualche metro al minuto. Il percorso dell’acciaio è piuttosto lungo per consentirne il raffreddamento per cui l’ingombro di una macchina di colata continua è notevole anche se, rispetto ai primi modelli che erano verticali, le macchine moderne si sviluppano lungo una linea curva, che riduce notevolmente la necessità di spazio in altezza. Il costo di una macchina in grado di produrre, in un anno, circa 1 milione di tonnellate di acciaio, è di 30-40 miliardi di lire italiane. Impianto di colata continua 14 12/04/2015 PRODUZIONE CON FORNI ELETTRICI Gli stabilimenti siderurgici che producono acciaio direttamente dai rottami non necessitano di impianti e macchinari finalizzati alla produzione della ghisa ed alla sua trasformazione in acciaio. Sono pertanto di dimensioni minori e permettono la realizzazione di stabilimenti anche di capacità modesta, le cosiddette mini-acciaierie, con accettabili rapporti tra investimento e capacità produttiva, pur senza rinunciare a volumi di produzione anche ragguardevoli. Richiedono un elevato consumo di energia elettrica per il loro funzionamento. Vantaggi: maggior elasticità di impiego (si possono produrre anche acciai inox), rapidità di messa in marcia, maggior possibilità di controllare I processi di trasformazione chimica, indipendenza dell’installazione da stazioni di smistamento merci. L’acciaio è ottenuto dalla fusione dei rottami di ferro opportunamente preparati e selezionati per evitare inconvenienti durante la trasformazione (esplosioni, cattiva qualità). La fusione avviene nel forno elettrico che, generalmente, può essere di due tipi: - forno ad arco - forno ad induzione. Forni ad arco: sono i più impiegati; il calore viene apportato dalla radiazione dell’arco che si forma tra gli elettrodi di grafite ed il bagno. La potenza in gioco può variare da 500 ad oltre 100.000 kVA. I consumi sono dell’ordine di 500-700 kWh per tonnellata di prodotto. La temperatura dell’arco raggiunge i 3500 gradi centigradi. Forni ad induzione: sono basati sul principio del passaggio di un intenso flusso elettromagnetico (e quindi di calore), dove la carica metallica rappresenta il secondario di un trasformatore. In genere vengono impiegati quando si vuol procedere ad una rifusione. ACCIAI E GHISE Acciai: Leghe ferro-carbonio con tenore di C < 2 % (in pratica il contenuto di C non supera 1%) Altri elementi: cromo, manganese, nichel, molibdeno, silicio, vanadio Impurezze: zolfo e fosforo Richiesta percentuale globalmente inferiore a 0,05%, ma in genere non si supera 0,01% S e P originano fenomeni di fragilità dovuti alla presenza di Fe 3P e FeS (fragilità a caldo) Tenori di S tra 0,06 e 0,35% solo negli acciai “automatici” utilizzati per lavorazione rapida alle macchine utensili: S rende fragile il truciolo facilitandone l’eliminazione Ghise: Leghe ferro-carbonio con tenore di C > 2 % (in pratica il contenuto di C varia tra il 2.5 ed il 4.5 %) Altri elementi: silicio e manganese oltre a piccoli quantitativo di S e P. Nelle ghise il C può trovarsi sia sotto forma libera, grafite, sia sotto forma combinata, cementite 15 12/04/2015 ACCIAI AL CARBONIO extra – dolci C < 0.15 % dolci C 0.15 % - 0.25 % semiduri C 0.25 % - 0.50 % duri C 0.50 % - =.75 % durissimi C > 0.75 % Le proprietà fisico – meccaniche degli acciai dipendono da: composizione chimica trattamenti termici e meccanici subiti. Variazioni delle proprietà meccaniche in funzione del tenore di Carbonio ACCIAI LEGATI al Nichel Buona resistenza a trazione e discreta resistenza all’usura Buona resistenza all’ossidazione e facilità di tempra al Cromo Elevata durezza, discreta resilienza e duttilità, forte resistenza all’usura ed al rinvenimento Con alto tenore di Cr ottima resistenza all’ossidazione al Nichel – Cromo 1% Ni - 1 % Cr acciai per costruzione, bonificabili (C=0.2-0.4 %) 3 % Ni - 1 % Cr acciai per costruzione, bonificabili (C=0.2-0.4 %) 8% Ni - 18 % Cr acciai inossidabili (austenitici, C %) 20 % Ni - 20 % Cr acciai inossidabili con migliori prestazioni Con basso tenore di Ni e Cr, acciai molto tenaci e facilmente temprabili ma sensibili alla fragilità da rinvenimento al Manganese Buona duttilità e lavorabilità a caldo; sensibilità alla fragilità da rinvenimento al Silicio Elevata durezza, anche dopo rinvenimento, e resistenza all’usura, a scapito però di duttilità e resilienza. 16 12/04/2015 GHISE La ghisa d’altoforno è il prodotto intermedio del processo di fabbricazione dell’acciaio negli impianti siderurgici a ciclo integrale. I lingotti di ghisa possono essere rifusi e utilizzati per la produzione dell’acciaio oppure costituire il materiale base per la preparazione di ghise per getti. Non si utilizza la ghisa d’altoforno tal quale ma si procede ad una fusione in un piccolo forno verticale soffiato detto cubilotto. TIPOLOGIE DI GHISE Bianche: tutto il C è sotto forma di cementite Nere: tutto il C è sotto forma di grafite Grigie: le più usate, con composizione C 2.7-3.6%, Si 1-2.8%, Mn 0.5-1% Sferoidali: la grafite non è lamellare ma sotto forma di sferoidi (si ottengono introducendo Mg) Malleabili: dalla ghisa bianca con trattamento di ricottura che decompone la cementite e libera grafite Schema semplificato di cubilotto con avancrogiolo Completamente privatizzata dal 1995 (prima apparteneva per il 40% allo Stato). In seguito a profonde riorganizzazioni la produzione di acciaio si è concentrata su un numero minore di siti produttivi: 1990: 24.8 milioni ton - 68 siti 1995: 27.8 milioni ton - 54 siti 2001: 26.5 milioni ton - 42 siti Altiforni e convertitori all'ossigeno in 4 siti. Forni elettrici in 38 siti. Altoforni Convertitori all’ossigeno Forni elettrici 17 12/04/2015 L’Italia è il decimo paese produttore al mondo L’Italia è il secondo produttore in Europa L'INDUSTRIA SIDERURGICA ITALIANA 18 12/04/2015 In Italia oltre il 95% dell’acciaio è prodotto attraverso la colata continua 19

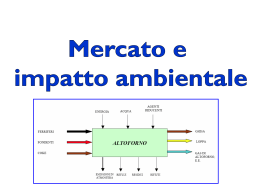

Scaricare