I METALLI

A CURA

DI

RANALLO ANTONIO 2 B

I METALLI

I metalli sono elementi chimici caratterizzati in

generale da lucentezza, durezza, malleabilità,

duttilità, buona conducibilità elettrica e termica;

a temperatura ambiente sono solidi cristallini

(con l’eccezione del mercurio). I metalli possono

combinarsi fra loro e con alcuni altri elementi,

formando composti, soluzioni solide o miscele.

Una sostanza costituita da due o più metalli,

oppure da un metallo e da particolari non

metalli, come ad esempio il carbonio, si chiama

lega.

LE PROPRIETA’ FISICHE

I metalli sono in genere molto duri e resistenti a diversi tipi

di sforzi. Nonostante le differenze fra un metallo e l’altro

siano notevoli, la loro classificazione avviene

esclusivamente in base a proprietà fisiche quali: la

durezza (cioè la resistenza a deformazioni superficiali o

abrasioni); la resistenza a trazione (cioè la resistenza

alla rottura); l’elasticità (cioè la capacità di assumere la

forma originaria quando cessa la deformazione); la

malleabilità (cioè la capacità di essere ridotti in lamine

sottili senza subire rotture); la resistenza alla fatica (cioè

la capacità di resistere a sforzi ripetuti); la duttilità (cioè

la capacità di venire deformati senza subire rotture).

Vedi anche Scienza e tecnologia dei materiali.

PROPRIETA’ CHIMICHE

Nella maggior parte dei composti chimici, i metalli

hanno stati di ossidazione positivi, cioè cedono

con facilità uno o due elettroni agli atomi a cui si

legano. Sono inoltre caratterizzati da potenziali di

ionizzazione relativamente bassi e possono

facilmente trasformarsi in ioni positivi (cationi). Di

conseguenza formano ossidi di tipo basico e

possono formare sali, come cloruri, solfuri e

carbonati

LE LAVORAZIONI PLASTICHE

Le lavorazioni plastiche si basano sul principio

secondo cui attraverso forze esterne si

possono indurre in un materiale

delle deformazioni plastiche, cioè deformazioni

stabili anche al cessare delle sollecitazioni. Tali

sollecitazioni possono essere a caldo e a

freddo

LA FORGIATURA O FUCINATURA

La forgiatura o fucinatura è

un processo di produzione

industriale di trasformazione

per deformazione plastica di

pezzi metallici a sezione varia,

solitamente portati ad alta

temperatura (superiore alla

temperatura di

ricristallizzazione) e lavorati

quindi con ripetuti colpi di

un maglio o una pressa per

forgiatura, che cambiano

permanentemente la forma del

pezzo, senza portarlo a rottura.

LAMINAZIONE A CALDO

La laminazione a

caldo è un processo di

lavorazione meccanica

ad alta temperatura

eseguito per ridurre lo

spessore della lamiera

o il diametro del tondo

di acciaio. Fa parte delle

lavorazioni

per deformazione

plastica

L’ESTRUSIONE

L'estrusione è un processo di

produzione industriale di de

formazione plastica che

consente di produrre pezzi

a sezione costante (ad

esempio tubi, barre,

profilati, lastre). Essa è

utilizzata per i materiali

metallici (come l'acciaio,

l'alluminio, il piombo, o

il rame), materie

plastiche (come

la gomma o materiali

termoplastici) e

altri materiali.

LA SINTERIZZAZIONE

La sinterizzazione è un

particolare trattamento termico (cioè

ad elevata temperatura) che

trasforma un materiale polverulento

in un materiale indivisibile La

sinterizzazione si utilizza per produrre

materiali dotati di proprietà che non

avrebbero se fossero creati con altre

tecniche. Ad esempio, invece di

colare la materia prima (ad esempio

metallo o polimero) allo stato fuso

(cioè liquida) in un calco, se ne può

fare una sinterizzazione, partendo da

piccole particelle solide ("polveri"),

che vengono saldate tra loro

mediante l'aumento della

temperatura

LAMINAZIONE A FREDDO

La laminazione a

freddo è un processo di

lavorazione meccanica

a temperatura ambiente

o quasi eseguito per

ridurre lo spessore della

lamiera.

LA TRAFILATURA

Il processo di trafilatura è un

processo di formatura che induce

un cambiamento nella forma del

materiale grezzo di partenza

attraverso la deformazione

plastica dovuta all'azione di forze

impresse da attrezzature e

matrici.

La trafilatura realizza in continuo

lunghi fili o barre, con una

sezione circolare oppure a profilo

complesso con 3 o più lati. Le sue

origini risalgono all'XI secolo e la

sua continua evoluzione ha

portato ad oltrepassare i limiti

dimensionali progressivamente

raggiunti.

L’ IMBUTITURA

L'imbutitura è un

processo tecnologico

attraverso il quale

una lamiera viene

deformata plasticamente

ed assume una forma

scatolare, cilindrica o a

coppa. Consente di

realizzare oggetti aventi

profonde cavità come ad

esempio lattine

metalliche, pentole e altri

contenitori.

L’ ACCIAIO

L’acciaio è una lega composta principalmente

da ferro e carbonio, quest'ultimo

in percentuale non superiore al 2,06%: oltre

tale limite, le proprietà del materiale cambiano

e la lega assume la denominazione di ghisa.

LA GHISA

La ghisa è una lega ferro-carbonio ottenuta

per riduzione o comunque trattamento a caldo

dei minerali di ferro. La ghisa fonde a circa

1200 °C

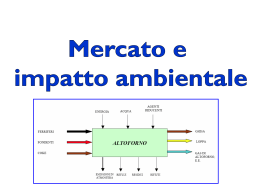

L’ ALTOFORNO

L'altoforno è un tipo di impianto utilizzato

nell’industria siderurgica per produrre ghisa partendo da

minerale ferroso; l’altoforno produce ghisa grigia, ovvero

una lega binaria di ferro e carbonio, attraverso un

processo in cui concorre la combustione di

carbone coke, la fusione di minerali e riduzione

degli ossidi metallici (ad esempio Fe2O3) presenti

in natura come minerale ferroso o introdotti come

rottame ferroso, attraverso un'atmosfera riducente. La

produzione di un moderno altoforno può essere

compresa tra le 2.000 e le 4.500 tonnellate al giorno

1. flusso di aria calda dalle stufe

Cowper

2. zona di fusione

3. zona di riduzione dell'ossido ferroso

4. zona di riduzione dell'ossido ferrico

5. zona di pre-riscaldamento

6. ingresso di minerali grezzi, fondente

e coke

7. gas esausti

8. colonna contenente minerale grezzo,

fondente e coke

9. rimozione delle scorie

10. fuoriuscita del metallo fuso

11. fuoriuscita dei gas di scarico

L’acciaio è stato sempre apprezzato per

la numerosità dei suoi utilizzi, ma le

sue potenzialità hanno ottenuto il

massimo rendimento soltanto grazie

alla produzione derivata dall’industria

siderurgica.

Scaricare