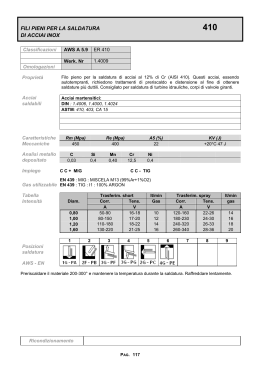

1 Giornate Nazionali di Saldatura 7 1 Saldatura arco sommerso di acciai ad elevata resistenza: come ridurre la criccabilità da idrogeno utilizzando flussi classificati H2. Gerard Pierre - Lincoln Electric Europe - Bruxelles Barone Carmela Andrea - Lincoln Electric Italia - Genova Sommario L’espressione “danno da idrogeno” è utilizzata per definire tutta la serie di processi di decadimento delle caratteristiche dei metalli indotta dalla presenza di idrogeno, spesso combinata con tensioni residue o carichi applicati. Sebbene si manifesti prevalentemente in acciai al carbonio ed acciai bassolegati, molti metalli e leghe sono suscettibili a danneggiamento da idrogeno. Lincoln Electric lavora da sempre sul miglioramento delle formulazioni dei flussi e sulle materie prime per fornire flussi con livelli di idrogeno sempre più bassi nel metallo d’apporto e un bassissimo assorbimento di umidità anche quando esposti alle condizioni ambientali. Anche nel campo del packaging sono stati sviluppati confezionamenti a tenuta stagna che assicurano un assorbimento di umidità pari allo 0% anche qualora I flussi vengano stoccati a lungo in condizioni di umidità elevata. I recenti sviluppi nella produzione di flussi consentono in arco sommerso depositi a bassissimo tenore di idrogeno che permettono di soddisfare i più stringenti requisiti richiesti sui materiali di impiego industriale. Giornate Nazionali di Saldatura 7 2 INTRODUZIONE L’espressione “danno da idrogeno” è utilizzata per definire tutta la serie di processi di decadimento delle caratteristiche dei metalli indotta dalla presenza di idrogeno, spesso combinata con tensioni residue o carichi applicati. Sebbene si manifesti prevalentemente in acciai al carbonio ed acciai bassolegati, molti metalli e leghe sono suscettibili a danneggiamento da idrogeno. L’interazione tra l’idrogeno ed i metalli può determinare formazione di soluzioni solide di idrogeno nel metallo, presenza di idrogeno molecolare, gas formati dalla reazione tra idrogeno ed elementi di lega. I danni causati dall’idrogeno: Infragilimento da idrogeno, blistering, precipitazione di idrogeno, attacco da idrogeno, formazione di ibridi. L’infragilimento da idrogeno si verifica tipicamente negli acciai ad elevato snervamento, mentre il blistering è un fenomeno tipico degli acciai basso legati eserciti in presenza di fluidi ad elevata pressione di idrogeno. Poiché la solubilità e la diffusibilità dell’idrogeno nell’acciaio diminuisce al diminuire della temperature, in caso di rapido raffreddamento, gli ioni H+, riassociati in forma gassosa, possono rimanere intrappolati nella matrice metallica e possono, in alcuni casi, determinare cricche. . Infragilimento da idrogeno – Quando acciai ad elevato snervamento vengono sottoposti a stati tensionali in presenza di idrogeno possono verificarsi fenomeni di rottura fragile. Questo fenomeno si manifesta prevalentemente negli acciai temprati per precipitazione. La presenza di idrogeno riduce la duttilità e determina rotture anche sotto carichi statici. Gli acciai possono risultare infragiliti per tenori di idrogeno anche molto bassi, spesso poche parti per milione. Il fenomeno è molto insidioso poiché l’idrogeno può avere diverse fonti : umidità presente sui lembi da saldare, sostanze organiche (grassi ed oli) o vernici; volatilizzazione di sostanze organiche presenti nei consumabili; inefficace protezione del bagno di fusione da parte del gas protettivo o presenza di umidità nel gas di protezione). La suscettibilità all’infragilimento da idrogeno generalmente aumenta all’aumentare delle caratteristiche tensili. Blistering – questa tipologia di danneggiamento si osserva in acciai che sono stati esposti ad elevate pressioni di idrogeno ed alta temperature (impianti H2S). L’idrogeno atomico generato sulla superficie delle componenti viene assorbito dal metallo. Una volta diffuso nel metallo, l’idrogeno può precipitare sottoforma molecolare, la pressione esercitata nelle micro cavità può essere tale da generare fessurazioni 2 Giornate Nazionali di Saldatura 7 3 3 TIPOLOGIE DI ACCIAI PARTICOLARMENTE SENSIBILI AL FENOMENO Nella pratica comune vengono comunemente considerati acciai altoresistenziali gli acciai a grana fine con carico di rottura minimo di 530MPa (o 460MPa riferendosi allo snervamento). Poiché la sensibilità all'infragilimento da idrogeno aumenta all’aumentare della resistenza a trazione, particolari precauzioni devono essere prese nella saldatura degli acciai indicati in grigio nella seguente tabella. EN STANDARD Acciai a grana fine, normalizzati EN 10028-3 Acciai a grana fine, termomeccanici EN 10028-5 Acciai a grana fine bonificati EN 10028-6 CLASSIFICAZIONE P275NH P275NL1 P275NL2 P355N P355NH P355NL1 P355NL2 P460NH P460NL1 P460NL2 P355M P355ML1 P355ML2 P420M P420ML1 P420ML2 P460M P460ML1 P460ML2 P355Q P355QH P355QL1 P355QL2 P460Q P460QH P460QL1 P460QL2 P500Q P500QH P500QL1 P500QL2 P690Q P690QH P690QL1 P690QL2 W.N. 1.0487 1.0488 1.1104 1.0562 1.0565 1.0566 1.1103 1.8935 1.7703 1.7767 1.8821 1.8832 1.8833 1.8824 1.8835 1.8828 1.8826 1.8837 1.8831 1.8866 1.8867 1.8868 1.8869 1.8870 1.8871 1.8872 1.8864 1.8873 1.8874 1.8875 1.8865 1.8879 1.8880 1.8881 1.8888 Re [MPa] 275 275 275 355 355 355 355 460 460 460 355 355 355 420 420 420 460 460 460 355 355 355 355 460 460 460 460 500 500 500 500 690 690 690 690 Rm [MPa] 390-510 390-510 390-510 490-630 490-630 490-630 490-630 560-730 560-730 560-730 450-610 450-610 450-610 530-720 530-720 530-720 530-720 530-720 530-720 490-630 490-630 490-630 490-630 550-720 550-720 550-720 550-720 590-770 590-770 590-770 590-770 770-940 770-940 770-940 770-940 CVN 30J at -20°C 27J at -40°C 27J at -50°C 27J at-20°C 27J at -20°C 27J at -40°C 27J at -50°C 27J at -20°C 27J at -40°C 27J at -50°C 27J at -20°C 27J at -40°C 27J at -50°C 27J at -20°C 27J at -40°C 27J at -50°C 27J at -20°C 27J at -40°C 27J at -50°C 27J at -20°C 27J at -20°C 27J at -40°C 27J at -60°C 27J at -20°C 27J at -20°C 27J at -40°C 27J at -60°C 27J at -20°C 27J at -20°C 27J at -40°C 27J at -60°C 27J at -20°C 27J at -20°C 27J at -40°C 27J at -60°C PROCEDURE STANDARD PER LA DETERMINAZIONE DEL TENORE IDROGENO NEL METALLO D’APPORTO-SALDATURA ARCO SOMMERSO DI Per la determinazione dell’idrogeno diffusibile nel metallo d’apporto gli standard internazionali di riferimento sono la ISO 3690 e l’AWS A4.3 che descrivono le modalità di prelievo delle provette e la procedura di analisi per la determinazione dell'idrogeno diffusibile nel metallo fuso mediante saldatura ad arco con materiale d'apporto di acciai martensitici, bainitici e ferritici. Gli standard prevedono impianti di saldatura specifici per ottenere campioni uniformi. I parametri di saldatura devono essere gli stessi utilizzati per la saldatura dei coupon per la determinazione delle caratteristiche meccaniche. Eseguita la saldatura, appena spento l’arco, il pezzo viene immerso in un bagno di acqua e ghiaccio per 4 secondi. Una volta estratto dal bagno di acqua ghiacciata 4 Giornate Nazionali di Saldatura 7 (dopo un tempo non superiore ai 20 secondi) il pezzo viene immerso in un bagno di metanolo+anidride carbonica solida oppure in un bagno di azoto liquido. Sono possibili due metodi di analisi: la tecnica per la raccolta dell'idrogeno diffusibile sotto mercurio e quella basata sulla conducibilità termica. In entrambi i casi il campione viene mantenuto in temperatura per un tempo sufficiente al rilascio dell’idrogeno diffusibile. La tecnica per la raccolta dell’idrogeno diffusibile sotto mercurio prevede che il campione sia trasferito in un collettore. Mantenendo il pezzo a 25°C l’idrogeno rilasciato viene raccolto in una buretta, la quantità di idrogeno viene valutata attraverso la misurazione del volume di gas sostituito nel collettore. In metodo per conducibilità termica la provetta viene trasferita in un recipiente pieno di gas inerte. Il campione viene riscaldato fino a 400°C e la quantità di idrogeno rilasciato viene misurata grazie ad un rilevatore di conducibilità termica (gas chromatography device). La quantità di idrogeno diffusibile è espressa in ml/100mg di metallo d’apporto o metallo fuso, inclusa la porzione diluita del materiale base. FLUSSI PER LA SALDATURA ARCO SOMMERSO DEGLI ACCIAI ALTORESISTENZIALI Una selezione adeguata dei consumabili di saldatura è fondamentale per la resistenza alla criccabilità da idrogeno. Le qualifiche di prodotti e procedimenti utilizzati in applicazioni critiche (come le applicazioni offshore) prevedono estese prove e test per la validazione delle caratteristiche meccaniche, incluse le prove CTOD. L’idrogeno diffusibile è difficilmente valutabile fuori da un laboratorio. Inoltre in molte applicazioni, come i cantieri offshore, dove inoltre vengono tipicamente utilizzati materiali ad elevato snervamento, i materiali sono esposti ad elevata umidità. Questi fattori rendono ancora più critica e necessaria la capacità di un flusso SAW a limitare l’idrogeno diffusibile nel metallo d’apporto. Lincoln Electric lavora da sempre sul miglioramento delle formulazioni dei flussi e sulle materie prime per fornire flussi con livelli di idrogeno sempre più bassi nel metallo d’apporto e un bassissimo assorbimento di umidità anche quando esposti alle condizioni ambientali. Anche nel campo del packaging sono stati sviluppati confezionamenti a tenuta stagna che assicurano un assorbimento di umidità pari allo 0% anche qualora i flussi vengano stoccati a lungo in condizioni di umidità elevate. La possibilità di usare flussi che non richiedano ricondizionamento, grazie alla elevate resistenza alla ripresa di umidità ed a confezionamenti sempre più performanti, riduce i costi legati al ricondizionamento dei flussi stessi ed, eventualmente, al PWHT. In particolar modo due sono i flussi sviluppati per minimizzare il contenuto di idrogeno diffusibile nel metallo d’apporto degli acciai altoresistenziali: il Lincolnweld 812-SRC ed il MIL800H. 4 Giornate Nazionali di Saldatura 7 5 LincolnWeld 812-SRC Lincolnweld 812-SRC è un flusso altamente basico, neutro, progettato per la saldatura di acciai ad elevato snervamento che richiedano PWHT di durata elevata con estremo controllo delle durezza in zona fusa e zona termicamente alterata. Questo flusso viene utilizzato tipicamente in abbinamento con il filo LNS 164, per la saldatura di acciai bonificati garantendo un tenore di idrogeno diffusibile inferiore a 4ml/100g. Esposto a condizioni ambientali di 27°C ed umidità relativa 80%, il Lincolnweld 812-SRC manifesta limitata tendenza alla ripresa di umidità, il che si traduce in minore necessità di ricondizionare il flusso prima della saldatura. Figura 1 – Valori di idrogeno diffusibile del flusso Lincolnweld 812-SRC (tutto metallo d’apporto) LNS 164 polarità DC+ Figura 2 - Ripresa di umidità Lincolweld 812-SRC 5 Giornate Nazionali di Saldatura 7 6 6 Figura 3 - Influenza della polarità AC welding sui valori HDM I valori di idrogeno diffusibile ottenibili con un determinato flusso in polarità alternata (AC) sono generalmente superiori a quelli ottenibili in corrente continua (DC+). Questo è parzialmente dovuto alla stabilità dell’arco, più l’arco è stabile, minore è il rischio di assorbimento di umidità dall’ambiente circostante. Filo LNS 164 Composizione chimica tipica del filo Classificazione A5.23: EF3 EN 756: S3Ni1Mo C Mn Si Cr Ni Mo 0,1 1,6 0,1 - 0,9 0,5 Condizioni Snervamento [MPa] Rottura [MPa] Allungamento [%] -50°C CVN Filo Classificazione LNS 164 F10A6-EF3-F3-H4 AW 675 785 24% 85J F10P6-EF3-F3-H4 SR 1hr @620°C 640 735 24% 60J Tabella 1 - Caratteristiche meccaniche tipiche (tutto metallo d’apporto) Giornate Nazionali di Saldatura 7 7 MIL800-H MIL800-H è un flusso altamente basico, neutro, progettato per applicazioni che richiedano bassissimo idrogeno diffusibile e caratteristiche meccaniche, inclusi valori di resilienza, elevate. Il flusso MIL800-H è adatto a saldatura single-pass e multipass con fili pieni e metalcored. Abbinato al filo pieno LA-100 o con il filo animato metalcored MC-100. Il flusso MIL800-H è qualificato in accordo alla MIL-E-23765/2D (Amd.1), abbinato al filo LA-100 è classificato MIL-100S-2F, abbinato al filo MC-100 è classificato MIL-100S-2CF. Il flusso MIL800-H in abbinamento con I fili sopracitati consente livelli di idrogeno diffusibile al di sotto dei 3 ml/100d di metallo depositato. Impiegando una appropriata procedura di saldatura è possibile ottenere inferiori a 2 ml/100g. Riportiamo i valori ottenuti con il flusso MIL800-H in abbinamento con diversi fili (tests condotti in accordo alla AWS 4.3). Figura 4 - Valori di idrogeno diffusibile ottenuti con MIL 800-H + LA 100 (diametri da 2.4mm a 4.0mm) Figura 5 - Ripresa di umidità del flusso MIL 800-H rispetto ad altri flussi disponibili in commercio (Condizioni: 27°C 80% U.R.). 7 Giornate Nazionali di Saldatura 7 8 8 Il MIL800-H presenta una eccellente resistenza alla ripresa di umidità (fig. 5) ed inoltre una eccezionale resistenza alle porosità da soffio magnetico (azoto), questo ne consente l’impiego ad elevati amperaggi o in sistemi multiarco per aumentare la produttività. I giunti eseguiti con il flusso MIL800-H presentano una elevata resistenza alla criccabilità in multipass grazie a: • • • Basso tenore di idrogeno Elevata disossidazione Bassissimi tenori di zolfo e fosforo Il flusso è indicato per la saldatura di acciai al carbonio e bassolegati, non è indicato per saldature ad elevata velocità. Per ottenere le migliori caratteristiche tensili vanno selezionati fili in grado di produrre nel materiale d’apporto un tenore di silicio pari almeno 0,25%. Filo LNS 160 LA-90 LA-100 Composizione chimica del filo Classificazione A5.23: ENi1 ISO 14171-A: S2Ni1 A5.23: EA3K ISO 26304-A: SZ A5.23: EM2 ISO 16834-B:G69A5AN3M2 C Mn Si Cr Ni Mo 0,1 1,1 0,15 - 1,0 - 0,1 2,0 0,7 - - 0,5 0,05 1,63 0,5 0,05 1,9 0,45 CVN Classificazione Condizioni Snervamento [MPa] Rottura [MPa] Allungamento [%] LNS 160 F7A6-NiK-Ni1 AW 465 560 33% 175J LA-90 F9A6-EA3K-A3 AW 640 710 27% 95J LA-100 F10A6-EM2-H2 AW 670 745 27% Filo -20°C 156J -50°C 100J Tabella 2 - Caratteristiche meccaniche tipiche (tutto metallo d’apporto) CONCLUSIONI I recenti sviluppi nella produzione di flussi consentono, in arco sommerso, depositi a bassissimo tenore di idrogeno che permettono di soddisfare i più stringenti requisiti richiesti sui materiali di impiego industriale. BIBLIOGRAFIA * ASM Handbook – Volume 11 – Failure Analysis and Prevention * Lincoln Electric Engineering Report – Lincolnweld MIL 800H – Ronald F.Young * Lincoln Electric Engineering Report – Lincolnweld 812-SRC – J.Ben Schaeffer, Teresa Melfi and Marie Quintana * ISO 3690 – Procedure for determining the hydrogen content in weld metal * AWS A4.3 – Standard methods for determination of the diffusible hydrogen of martensitic, bainitic and ferritic steel weld metal produced by arc welding.

Scarica