Formazione Tecnologica Area Processi Produttivi La proposta formativa TEC si suddivide in differenti aree: Interventi formativi su tematiche manageriali – consentono l’immediata applicabilità dei contenuti acquisiti in aula nella realtà lavorativa quotidiana. L’obiettivo di ogni seminario è quello di riportare ad un contesto aziendale quanto appreso. Percorsi formativi esperienziali – permettono di vivere esperienze coinvolgenti e diverse dalla realtà aziendale, che vengono poi, con l’aiuto del trainer, ricondotte nel contesto organizzativo. Formazione Health, Safety & Sustainability – aiuta a tendere al benessere fisico, mentale e sociale del lavoratore. Il vantaggio per l’impresa e i collaboratori è quello di creare, quindi, un ambiente motivante per raggiungere performance eccellenti. Area veicoli – seminari che ripercorrono le tecnologie e sistemi per autovetture, veicoli commerciali, industriali, macchine operatrici, movimento terra e agricoltura. Area industriale – seminari che ripercorrono le tecnologie e i sistemi applicati nei vari settori industriali (Presse, Macchine Utensili, Siderurgia, Recycling, Testing Technology, Plastica, Offshore, Oil & Gas, Eolic, Energy Technology, Assembly and Handing, Automotive, Food and Packaging, Printing, Textiles ecc.). Area processi produttivi – seminari finalizzati al miglioramento dei processi di produzione: Lean Production e Management degli impianti industriali. Tutti i percorsi formativi sono progettati ad hoc. Contenuti, durata e sede di erogazione vengono definiti in funzione delle esigenze del cliente. Formazione Tecnologica Area Processi Produttivi | 1 TEC è la scuola di formazione del Gruppo Bosch in Italia, nata per rispondere con concretezza, innovazione e qualità alle esigenze di formazione manageriale e tecnologica dei propri clienti. TEC è una scuola unica nel suo genere, perché sa pensare come pensa un’azienda. I clienti la scelgono perché proviene da una realtà aziendale internazionale che ha già affrontato e risolto problematiche spesso analoghe alle loro. TEC crede nella formazione come strumento di crescita per un’azienda. La sua mission è quella di offrire una proposta formativa di elevata qualità, capace di integrare le metodologie più avanzate con i processi aziendali. Indice Formazione LEAN 4 LEAN Training 5 1 Day LEAN Operator Training 5 LEAN Logistic Basic 6 Shopfloor Management Cycle 6 Pull and Levelling 7 Kanban e Supermarket 7 LEAN Walk Through 8 LEAN Execution 8 Introduzione alla metodologia Six Sigma 9 Principi LEAN per studenti Management degli impianti industriali 12 Corsi di specializzazione per Service Manager 12 Corsi di specializzazione per Maintenance Manager 2 | Formazione Tecnologica Area Processi Produttivi Per avere maggiori informazioni visita il sito www.bosch-tec.it o chiama il numero +39 02 3696 2830 Formazione Tecnologica Area Processi Produttivi | 3 Formazione LEAN I seminari dell’area Lean Management sono orientati all’apprendimento delle tecniche Lean, per migliorare i processi influendo sulle capacità organizzative e gestionali. La metodologia Lean si è sviluppata lavorando sullo snellimento delle attività al fine di ridurre i tempi di esecuzione e/o ridurre il rischio di una non corretta integrazione con processi esterni. L’ottimizzazione può quindi estendersi al di fuori del proprio contesto organizzativo con una più elevata generazione del valore. I cinque principi LEAN thinking Lean è un Sistema che crea consistentemente più Valore Corsi: in minor Tempo e con minore Sforzo. ▶ LEAN Training I cinque principi: ▶ 1 Day LEAN Operator Training 1.Value: identificare ciò che ha valore per il cliente ▶ LEAN Logistic Basic 2.Value stream: identificare il flusso del valore, ovvero ▶ Shopfloor Management Cycle la sequenza delle attività a valore 3.Flow: far scorrere il flusso in modo continuo, senza interruzioni 4.Pull: tirare il flusso, ovvero progettare e produrre solo quello che il cliente vuole nel momento in cui lo vuole 5.Perfection: eseguire le attività a valore sempre ▶ Pull and Levelling ▶ Kanban e Supermarket ▶ LEAN Walk Through ▶ LEAN Execution ▶ Introduzione alla metodologia Six Sigma ▶ Principi LEAN per studenti meglio, in un’ottica di miglioramento. Tutti i percorsi formativi sono progettati ad hoc. Contenuti, durata e sede di erogazione vengono definiti in funzione delle esigenze del cliente. 4 | Formazione Tecnologica Area Processi Produttivi LEAN Training Formula training realizzata in un’aula di lavoro interattiva La formazione alterna tre momenti distinti: che replica l’ambiente di lavoro d’officina, con banchi di Round Teorici: con l’ausilio di slide Trainer certificati lavoro,cassette porta pezzi, prodotti da assemblare. spiegano i principi Lean base. Round Pratici: nella parte attrezzata dell’aula con veri Destinatari banchi da lavoro, cassette porta pezzi, trapani da Tutte le figure che lavorano in realtà produttive; in assemblare, si simulano le dinamiche reali di officina. particolare operatori e responsabili in produzione, Rilevamento dei dati: compilazione dei dati on-going logistica, qualità, acquisti e simili. che consente di evidenziare immediatamente i miglioramenti ottenibili con l’applicazione dei principi Obiettivo Lean. Formare tutti i collaboratori per migliorare qualità, La piattaforma di formazione è la ricostruzione di consegna e costi dei prodotti al fine di aumentare il un’officina modello dotata di tutti gli strumenti ausiliari. valore aggiunto. Con l’introduzione dei principi Lean si Nell’ambito dell’officina modello vengono svolti diversi ottengono processi snelli, standardizzati e veloci che round di gioco volti a testare i potenziali di eliminano le anomalie e riducono il carico di lavoro degli miglioramento, che si alternano con discussioni guidate. operatori. Durata Contenuti 2 giornate ▶ Introduzione ai principi Lean (per 15 pax max.19 pax) ▶ Evitare gli sprechi ▶ 8 principi Lean ▶ Applicazione dei principi attraverso una simulazione Formazione Tecnologica Area Processi Produttivi | 5 1 Day LEAN Operator Training LEAN Logistic Basic Destinatari Destinatari Tutti i collaboratori d’officina. Team di progetto Lean che vogliono approfondire tematiche di controllo del consumo e di livellamento. Obiettivo Planer di produzione, di logistica, coordinatori Lean e Sviluppare nei collaboratori d’officina competenze ad operatori di produzione. Propedeutiche le due giornate hoc volte all’implementazione deli principi Lean LEAN Training Center. nell’ottica di un continuo aumento del valore aggiunto e della produttività. Obiettivo Il corso permette ai partecipanti di avere familiarità con Contenuti gli intenti, le modalità funzionali, gli elementi del ▶ Evitare gli errori controllo di consumo e il livellamento, evidenziando il ▶ Principio PULL collegamento di una gestione e ottimizzazione di flussi ▶ Orientamento al processo e flessibilità anche complessi. I contenuti vengono approfonditi con il ▶ Standardizzazione, trasparenza e miglioramento supporto di case studies e role play. continuo ▶ Responsabilità personale Contenuti ▶ Round teorici ▶ Riepilogo concetti di base dei principi Lean ▶ Controllo del consumo Durata ▶ Combinazione di livellamento 1 giornata ▶ VSM e VSD Durata 3 giornate (min.12 pax max.15 pax) 6 | Formazione Tecnologica Area Processi Produttivi Shopfloor Management Cycle Pull and Levelling Destinatari Destinatari Team Leader, Capi Turno, Planner di produzione. Team Leader, Planners e referenti Lean di reparto. Obiettivo Obiettivo Il corso permette di conoscere e comprendere il il corso permette di conoscere e comprendere il significato e l’utilità dello Shopfloor Management Cycle, significato ed i principi base del Pull System, del di identificarne problemi principali ed eliminarli in modo livellamento e dei loro effetti. duraturo mediante il foglio di risoluzione problemi (PLB) e della sistematica PDCA. Contenuti ▶ Simulazione di una produzione classica di tipo Push; Contenuti ▶ Dal Flusso di valore allo Shopfloor Management Cycle ▶ Definizione degli indicatori (CT, LT,TT, POT) collo di bottiglia e Pacemaker ▶ Diagramma tempo ciclo e bilanciamento introduzione del pull e levelling, analisi dell’impatto su giacenze, tasso di servizio e costi ▶ Calcolo Kanban secondo formula standard e caso pratico di progettazione di un sistema kanban ▶ Ruolo e responsabilità del Capo Reparto in un sistema pull livellato ▶ La lavagna oraria e l’OEE ▶ Analisi di pareto PDCA e PLB Durata 2 giornate Durata 2 giornate Formazione Tecnologica Area Processi Produttivi | 7 Kanban e Supermarket LEAN Walk Through Destinatari Destinatari Manager, Executive e specialisti che operano a vari livelli Manager che vogliono avere una panoramica sui processi nell’ambito delle Operations e della gestione dei flussi Lean. con gli attori della catena logistica. Obiettivo Obiettivo Fornire una overview generale sui benefici Il corso affronta il tema della progettazione e gestione di dell’applicazione della metodologia Lean Six Sigma. un sistema Kanban, definendone i principi di funzionamento, le logiche e gli strumenti operativi per Contenuti l’applicazione del sistema. ▶ Lean: concetto e introduzione teorica ▶ Gli aspetti specifici della metodologia Lean SixSigma Contenuti ▶ Sistemi Push/Pull per la gestione dei flussi dei materiali ▶ Il percorso organizzativo per la installazione di un sistema Kanban ▶ Tipologie di sistemi Kanban – il Kanban con i fornitori (LSS) ▶ Simulazioni con giochi di ruolo: applichiamo la metodologia LSS ▶ Differenti “round di simulazione” per verificare gli effetti di miglioramento introdotti con il LSS ▶ Cosa può fare per me la metodologia LSS ▶ I parametri per il calcolo e il dimensionamento del Kanban ▶ I campi di applicabilità, i vantaggi e i limiti della metodologia ▶ Casi studio Durata 1 giornata Durata 1 giornata 8 | Formazione Tecnologica Area Processi Produttivi LEAN Execution Introduzione alla metodologia Six Sigma Destinatari Destinatari Manager che hanno la necessità di apprendere nello Responsabili Qualità, responsabili controllo produzione, specifico la metodologia Lean. imprenditori, Area controllo gestione. Obiettivo Obiettivo Perfezionare la conoscenza degli strumenti metodologici Fornire una panoramica iniziale del Six Sigma fondato previsti dal Lean Management. sul controllo qualitativo dello scarto quadratico medio; sviluppare le competenze per poter riconoscere il Contenuti processo attraverso gli strumenti specifici atti a Il seminario è strutturato sul modello DMAIC, eliminare difetti e sprechi. che prevede cinque fasi distinte: Define, Measure, Analyse, Improve e Control. Contenuti Ogni giornata approfondirà una delle fasi anche ▶ Cenni di statistica mediante esercitazioni di gruppo. ▶ Approccio DMAIC ▶ DOE Design of Experiment Durata ▶ Piani sperimentali 5 giornate ▶ Piani Fattoriali Completi Durata 1 giornata Formazione Tecnologica Area Processi Produttivi | 9 Principi LEAN per studenti Destinatari Studenti universitari. Obiettivo Mostrare ai partecipanti come si trasforma un’azienda adottando gli strumenti tipici della produzione snella. Fornire metodi operativi e gestionali nuovi. Illustrare gli elementi fondamentali di una produzione snella. Contenuti ▶ Simulazione – gioco con i partecipanti ▶ Il significato di Lean production ▶ La Lean Production per rispondere alle attuali esigenze del mercato ▶ Gli strumenti tipici della produzione snella (5S, SMED, TPM, Poka Yoke, Takt time, Kanban) Durata 1 giornata 10 | Formazione Tecnologica Area Processi Produttivi Per avere maggiori informazioni visita il sito www.bosch-tec.it o chiama il numero +39 02 3696 2830 Formazione Tecnologica Area Processi Produttivi | 11 Area processi produttivi Le esigenze di molti settori industriali in termini di produttività e affidabilità sono sempre più severe. Uno dei fattori determinanti per la crescita della produttività è la competenza tecnica di chi opera all’interno dell’Azienda. In questo contesto la preparazione e la motivazione delle persone sono fattori importanti e la formazione diventa un investimento necessario per le Aziende. Corsi di Management degli impianti industriali Al fine di aumentare le competenze professionali e Corsi: manageriali dei Service Manager e Manager di ▶ Corsi di specializzazione per Service Manager Manutenzione, Bosch TEC ha creato dei corsi di ▶ Corsi di specializzazione per Maintenance Manager specializzazione con l’obiettivo di acquisire metodologie di ingegneria di manutenzione a supporto del proprio ruolo professionale. Tutti i percorsi formativi sono progettati ad hoc. Contenuti, durata e sede di erogazione vengono definiti in funzione delle esigenze del cliente. 12 | Formazione Tecnologica Area Processi Produttivi Corsi di specializzazione per Service Manager Corsi di specializzazione per Maintenance Manager ▶ Gestione della produzione e dei servizi Evoluzione della gestione della produzione, costi e ▶ Gestione della produzione e dei servizi indicatori gestionali, orizzonti di pianificazione, Evoluzione della gestione della produzione, costi e gestione delle scorte, programmazione della indicatori gestionali, orizzonti di pianificazione, produzione e dei servizi, gestione push e pull, lean gestione delle scorte, programmazione della organization nella produzione e nei servizi. produzione e dei servizi, gestione push e pull, lean ▶ Gestione dei ricambi Service Manager Metodi di classificazione delle parti di ricambio, organization nella produzione e nei servizi. ▶ Gestione dei ricambi Maintenance Manager codifica ricambi, analisi della domanda di ricambi, Metodi di classificazione delle parti di ricambio, gestione multi-livello e multi-site dei materiali, codifica ricambi, analisi della domanda, layout politiche di gestione delle parti di ricambio in sistemi magazzini, decisioni stock-no stock di parti di logistici monolivello e multilivello, relazione tra ricambio, politiche di gestione delle parti di ricambio Service Level Agreement e politiche di gestione dei in sistemi logistici monolivello e multilivello, relazioni materiali. tra politiche di gestione materiali e politiche ▶ Diagnostica per Service Manager Principi di monitoraggio e diagnostica, analisi delle manutentive. ▶ Diagnostica per Maintenance Manager principali tecniche diagnostiche (vibrazioni, Principi di monitoraggio e diagnostica, analisi delle termografia, analisi acustica), acquisizione di segnali principali tecniche diagnostiche (vibrazioni, remoti, analisi e gestione dei dati diagnostici, termografia, analisi acustica), interpretazione dei telemanutenzione. ▶ CRM segnali diagnostici, archiviazione dei dati diagnostici. ▶ Contrattualistica e normativa di manutenzione Marketing dei servizi: da prodotto a prodotto- Regolamentazione dell’appalto dei servizi, modalità servizio, importanza dei fattori intangibili legati al di costruzione e stesura del contratto di prodotto, strumenti di Business Intelligence, ruolo manutenzione, scopo e durata del contratto, del Customer Care, relazione tra CRM e Product Life gestione dei rischi, risoluzione delle controversie, Cycle Management. normative e leggi relative alla manutenzione. Durata minima consigliata Durata minima consigliata 20 giorni 20 giorni È vietata ogni modifica, utilizzo, divulgazione o distribuzione non autorizzata. TEC – Bosch Training Esperienze Competenze Robert Bosch S.p.A. Società Unipersonale Via M. A. Colonna, 35 20149 Milano tel +39 02 3696 2830 fax +39 02 3696 2397 [email protected] www.bosch-tec.it “Un’azienda che, come la mia, aspira a raggiungere l’eccellenza deve, nel proprio interesse, impegnarsi a fondo per formare le proprie persone.” Robert Bosch (1861-1942)

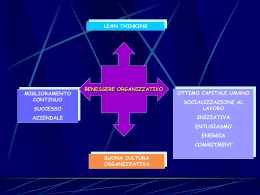

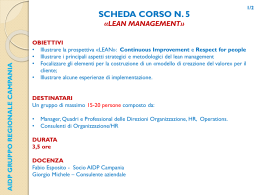

Scarica