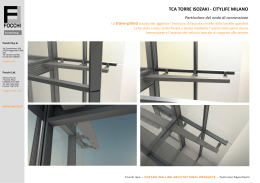

Non c'è nulla di standardizzato nelle Residenza di Zaha Hadid a Milano. 42 Zaha Hadid: Residenze CityLife a Milano Margherita Toffolon, credits foto in base alla scelta delle immagini L'intervento serramentistico è di Permasteelisa con sistema di facciate e serramenti Schüco personalizzati. Ad alto livello Le residenze Hadid del nuovo quartiere CityLife a Milano: un progetto certificato in Classe A in cui la personalizzazione raggiunge livelli e numeri notevoli, soprattutto per quanto riguarda le facciate. A dispetto della standardizzazione. > Identikit Committente: CityLife Progetto architettonico: Zaha Hadid Architects Sviluppo tecnico e realizzazione facciate: Permasteelisa Group Sistemi per facciate e serramenti: Schüco Vetri: Interpane La firma è inconfondibile! E’ il primo progetto realizzato da Zaha Hadid a Milano. Il complesso residenziale di via Senofonte, che occupa la parte sud-est dell’area CityLife, è composto da sette edifici (attualmente sono completate le residenze dei lotti Rc1-Rc2) con tipologia in linea e altezza variabile dai 5 ai 13 piani. Ma è il profilo delle facciate ad andamento continuo e sinuoso, che rispecchia la forma in pianta, a caratterizzare l’intero complesso. La certificazione in Classe A è la logica con- Disegno tecnico del raccordo interno prapetto su pilastro (doc. Permasteelisa). seguenza di precise scelte riguardanti gli impianti, con riduzione dei consumi energetici per il loro funzionamento grazie all’installazione di pannelli fotovoltaici, e le tecniche costruttive. Prima fra tutte quella relativa al sistema di facciata ventilata “a tripla pelle”, che garantisce un notevole isolamento e la riduzione del consumo energetico (fino all’80%) e dei costi di gestione. Una vera e propria macchina tecnologica sviluppata dal punto di vista tecnico NF 398 43 NF 398 NF 398 Zaha Hadid: Residenze CityLife a Milano NF 398 44 45 A destra: disegno tecnico della facciata (doc. Permasteelisa). da Permasteelisa Group in condivisione con lo studio Hadid. Un sistema complesso che è stato prefabbricato ma non standardizzato. I numeri dei “fuori misura” lo attestano: 2.876.353 pezzi singoli assemblati in opera prodotti con oltre 25.000 codici di cui 25000 solamente 2923 codici (12%) hanno quantità di produzione superiore o uguale ai 10 pezzi; oltre 14.000 pannelli di facciata e parapetti prodotti con 7.700 codici; oltre 3800 moduli parapetto prodotti con 2000 codici. Tre layer di facciata Un momento della realizzazione dell'edificio. Disegno tecnico della facciata a montanti e traversi e dell'inserimento del serramento apribile a battente (doc. Permasteelisa). Il sistema di facciata a tripla pelle ha uno schema modulare (1080x3100 mm) con diverse configurazioni, trasparenti e opache, la cui combinazione genera le geometrie compositive di progetto. I moduli trasparenti sono fissi o apribili, mentre i moduli opachi sono parzialmente o completamente ciechi. I tre livelli di facciata sono costituiti rispettivamente dal reticolo in alluminio, dal sistema di avvolgibili e dal rivestimento ventilato modulare. La struttura primaria è realizzata con reticolo a montanti e traversi in profilato di alluminio a taglio termico (60 mm), rifinito con trattamento di verniciatura a forno a polveri al poliestere con colore RAL 9006 appositamente realizzato. Le connessioni (superiore e inferiore) al solaio sono diverse. Lo schema strutturale a doppia cerniera prevede infatti una staffa puntuale per ogni singolo montante all’intradosso del solaio, mentre ad estradosso una rotaia (bancalino) che permette di disegnare il perimetro esterno della facciata ad ogni piano. I tasselli meccanici di fissaggio fra solaio in c.a. e reticolo di facciata sono di tipo autoperforante, studiati ad hoc per la tipologia cava di solaio in calcestruzzo armato, in modo da garantire le prestazioni di fissaggio richieste per i carichi di progetto elevati (Pvento ca. 1.7 kN/mq), peculiari delle geometrie curvilinee. Le specchiature cieche sono di tre diverse tipologie: piane costituite da pannelli sandwich in doppia lamiera di acciaio zincato e preverniciato (10/10mm), lana minerale (100mm) e densità 80 kg/mc; sagomate e/o curve, > Sotto: l'edificio è un sistema complesso che è stato prefabbricato ma non standardizzato. I numeri dei “fuori misura” lo attestano: 2.876.353 pezzi singoli assemblati in opera. Involucro esterno: i numeri Facciata a montanti e traversi: 32.000 mq Parapetti in alluminio verniciato e legno: 13.000 mq Pezzi singoli assemblati in opera: 2.876.353 Numero codici per la produzione: 25.000 Pannelli di facciata e parapetti: oltre 14.000 Moduli parapetto: oltre 3.800 Doghe di cedro per i rivestimenti in legno: oltre 200 km Serramenti a battente o scorrevoli: 1.822 Porte in acciaio per parti comuni: 408 Profilato estruso per avvolgibile: 1.800 km assemblate su dime di legno multistrato, eseguite a stampo e trattate con verniciatura poliuretanica per interni (RAL 9006), per adattarsi al disegno architettonico curvilineo; shadow box, formate da vetrocamera esterno 8+18+6 smaltato RAL 7015, lana minerale (100 mm e densità 80 kg/m3) e lamiera di acciaio zincato e preverniciato (10/10 mm) a chiusura della faccia interna. La trasmittanza termica media a centro pannello supera di poco il valore di 0,3 W/m2K. Per le specchiature trasparenti (fisse o apribili) sono stati utilizzati vetrocamera basso emissivo 8+16+44.2 e plastico acustico (Ug = 1,1 W/m²K, fattore solare FS > 0,58, potere fonoisolante Rw = 43 dB). I moduli apribili "ad inserimento" nelle varie specchiature di facciata, presentano diverse configurazioni (in base alle richieste degli utilizzatori delle abitazioni): a battente, portafinestra e scorrevole a singola e doppia anta. I serramenti in profilati di alluminio estruso a taglio termico, verniciati a forno a polveri al poliestere (RAL 9006), presentano una trasmittanza termica globale Uw = 1,5 W/m²K. La seconda pelle è costituita da un sistema oscurante avvolgibile con telo con profilati di alluminio estruso (15 mm ca) connessi tra di loro, che risulta completamente integrato nella stratigrafia di facciata. Il sistema è libero di muoversi all'interno del vano tecnico (60 mm circa) fra il reticolo e i pannelli del rivestimento ventilato. I motori coassiali a 220 V sono nascosti all'interno di un cassonetto, che risulta coibentato quando è inserito sopra il traverso superiore di facciata. La pelle esterna è costituita invece da un rivestimento ventilato in pannellature modulari in tre diverse tipologie: pannelli in alluminio (40/10 mm) ricavato da coil (di larghezza 2000 mm e lega 5005) pressopiegati e saldati in officina, verniciati a polveri post-lavorazione (RAL 9016), su cui è stata applicata in cantiere prima delle installazioni una guaina adesiva anti-rombo di spessore (2,0 mm) per garantire lo smorzamento acustico della lamiera pannellata; pannelli in doghe di legno western red cedar (90 mm circa) preassemblati in officina su di una struttura in acciaio inossidabile attraverso fissaggi meccanici a clip, che permettono la dilatazione del materiale e lo smontaggio in caso di danneggiamento; pannelli "combo" formati da una superficie in alluminio verniciato accoppiata ad una superficie in doghe di cedro, che sono utilizzati come trait d’union fra le due tipologie di facciata ventilata. Entrambi i sistemi sono stati prefabbricati in officina e installati in opera attraverso connessioni al reticolo principale, che avvengono ad aggancio attraverso lavorazioni speciali del lato verticale dei pannelli della facciata ventilata. L’indice dell’isolamento acustico normalizzato di facciata (D2m,nT,w) è pari a 40 dB, con valori registrati in laboratorio in fase di prototipazione tra 42 e 43 dB.

Scaricare