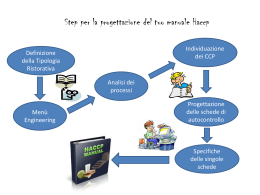

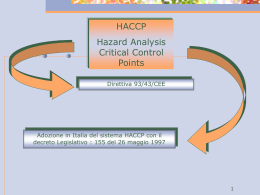

Igiene e sicurezza sul posto di lavoro 155/97 626/94 Modulo 2 Igiene personale • • • • Mani: lavate più volte al giorno Dita: No presenza di verruche o alterazioni della pelle Unghie: Punto in cui si annidano maggiormente i batteri Capelli: corti o raccolti Abbigliamento in cucina • • • • • • • Cappello: (Toque) ripara da vapori grassi Giacca: (Veste cuisine) ripara da schizzi di pietanze Fazzoletto da collo (protegge la gola da sbalzi di temperatura) Pantaloni da lavoro: sale-pepe (pied-de-poule) Grembiule: corto, lungo o pettorina Torcione: straccio da lavoro (mai bagnato!) Scarpe: antinfortunistiche e antiscivolo Alcune regole d’igiene e comportamento lavorando in cucina • Verificare la qualità e la scadenza degli alimenti impiegati • Lavare accuratamente verdura e frutta • Non preparare salse fresche sulla base di quelle vecchie • Scongelare correttamente i prodotti surgelati • Sostituire correttamente l’olio per frittura • Abbattere velocemente la temperatura dei prodotti cotti qualora si volessero conservare Cause di contaminazione alimentare 1. Inadeguatezza strutturale della cucina e degli impianti 2. Errori ed inefficienza dei cuochi e del personale 3. Errori nello svolgimento dei processi produttivi 4. Carenza igienica delle materie prime 5. Imprecisione degli strumenti di controllo Alcuni batteri presenti nei cibi • Stafilococco Aureus : carni, sughi di carne, latte, creme • Colera: frutti di mare crudi • Salmonella : carni, pollame, uova • Brucellosi: latte crudo, ricotta, formaggi • Botulino (tossina del BTX-A): carni in scatola e conserve I tempi della pulizia in cucina • Istantanea: Al termine di ogni operazione • Prima del servizio: asportazione dello sporco solido • Dopo il servizio: tavoli, lavelli, macchinari • Settimanale: pulizia cappe, celle e frigoriferi • Stagionale: Approfondita disinfezione generale HACCP (Analisi dei Rischi e Controllo dei Punti Critici) • Si tratta di una metodologia pratica che è stata applicata per aiutare il personale di cucina a identificare, monitorare, controllare e ridurre al minimo i rischi legati alla preparazione alimentare • L’HACCP non è una legge ma si rifà alla legge 155/97 (ora Reg. CE n°852/2004) in materia di Igiene e siurezza HACCP: i 7 principi di base 1. Identificare tutti i pericoli (effettuare l’ HA) 2. Definire i CCP e come cercare di eliminarli 3. Stabilire i limiti entro i quali un CCP è fuori controllo 4. Stabilire un sistema di monitoraggio dei CCP 5. Individuare e stabilire le azioni correttive in caso di CCP fuori controllo 6. Predisporre una documentazione (MAAI) 7. Stabilire le procedure di verifica del buon funzionamento di tutto il sistema Preparazione • Istituzione di un HACCP Team, guidato da un RIA (responsabile industria alimentare), da personale interno e da consulenti esterni • Deva redigere il MAAI (Manuale Aziendale di Autocontrollo Igienico-Sanitario) che contiene: 1. Attestazione che si impiegano procedure HACCP 2. L’organigramma con i vari ruoli e responsabilità 3. Le procedure di verifica in riferimento alla salubrità nelle varie fasi del lavoro in cucina/sala 4. Tutta la documentazione prodotta da curare ed aggiornare Documentazione • • • • • • • • Schede temperatura frigoriferi Schede pulizie Schede dei detergenti e disinfettanti utilizzati Registro dei corsi di formazione del personale Schede registro dei oli esausti Schede interventi derattizzazione Schede certificazione fornitori Registro per le analisi microbiologiche e statistiche Individuazione dei CCP Albero delle decisioni • Schema costituito da una serie di domande in sequenza, a cui seguirà una risposta, da porsi durante tutte le fasi di produzione, al fine di identificare i rischi (CCP) Valutazione dei CCP • Tramite l’impiego di una formula si può determinare il livello di gravità di ciascun rischio (CCP), in modo da stabilire una classifica • In base a questa classifica si definirà l’accettabilità o meno del livello di rischio in ogni specifica situazione Segnali di divieto : Rosso Segnali di sicurezza Verde/Rosso Segnali di obbligo: Blu Segnali di pericolo: Giallo Morti sul Lavoro • morti bianche dove «l’uso dell’aggettivo “bianco” allude all’assenza di una mano direttamente responsabile dell’incidente». • Nel solo anno 2009 le morti bianche, secondo l’Inail (Istituto nazionale per l’assicurazione contro gli infortuni sul lavoro), sono state 1.050 • Nello stesso anno sono stati denunciati ben 790.000 infortuni sul lavoro Antinfortunistica • Nel vecchio sistema di controllo alla verifica della sicurezza del lavoro seguiva l’eventuale sanzione per mancato rispetto della legge • Il nuovo sistema (626/94) considera centrale il concetto di prevenzione Totale e coinvolge il datore di lavoro e gli stessi lavoratori: 1. Valutazione Rischi 2. Informazione e Formazione lavoratori 3. Assegnazioni di compiti e responsabilità I soggetti coinvolti • Nel servizio di prevenzione e protezione dai rischi (SPP) si deve: 1. 2. 3. 4. 5. Individuare i vari fattori di rischio valutandone il livello Elaborare un piano di sicurezza e procedure di emergenza Proporre programmi di formazione Organizzare riunioni periodiche/annuali di prevenzione Catalogare tutta la documentazione • A capo del servizio di prevenzione e protezione dai rischi (SPP) troviamo: 1. 2. 3. 4. 5. Datore di Lavoro (responsabile SPP) Persona esterna delegata (responsabile SPP) Rappresentante dei lavoratori per la sicurezza Lavoratori medico Valutazione dei Rischi • Deve valutare tutti i rischi classificati in base: 1. 2. 3. Ambiente di lavoro Attività svolte Impianti e attrezzature impiegate • Una corretta valutazione dei rischi deve: 1. 2. 3. Identificare i pericoli e valutare i rischi prendendo in esame: ambiente, attrezzature, prodotti utilizzati e organizzazione del lavoro Adeguatezza dei provvedimenti presi e dare delle priorità Dimostrare all’autorità vigilante e ai lavoratori che tutto ciò è stato fondato su un analisi che coinvolge tutti e che tenderà a migliorare il livello di lavoro Elaborazione della valutazione Individuazione dei fattori di rischio e valutazione • Metodi di lavoro utilizzati • Attrezzature impiegate • Fattori ambientali (rumore,agenti chimici, ecc) • Struttura Programmazione degli interventi migliorativi • Ridefinendo le mansioni e turnando • Migliorando segnaletica • Fornendo apposite dotazioni di sicurezza e controlli medici • Impiantistica certificata e modifiche architettoniche Documento di sicurezza Prima parte Seconda Parte • Ragione sociale, sede legale • Organigramma aziendale • Composizione SPP e responsabile • Descrizione dei criteri di valutazione utilizzati • Leggi sulla sicurezza prese come riferimento • Piano interventi migliorativi • Revisione ambienti e attrezzature (Standard di sicurezza) • Migliori modalità per lo svolgimento del lavoro • Legge impianto elettrico 46/90 • Rischio incendio

Scaricare