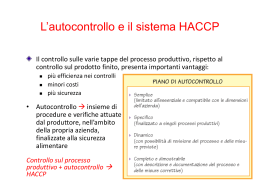

HACCP Hazard Analysis Critical Control Points Direttiva 93/43/CEE Adozione in Italia del sistema HACCP con il decreto Legislativo : 155 del 26 maggio 1997 1 Modificazione della struttura di controllo Sistema reattivo Prima degli anni Novanta le azioni di verifica avvenivano sul prodotto finito quando la contaminazione era già in atto. Sistema pro-attivo Dopo gli anni Novanta si è introdotta una nuova metodologia di controllo preventivo: in sostanza l’operatore deve agire prima che il processo di conservazione-lavorazione-distribuzione abbia reso il prodotto igienicamente pericoloso. 2 Finalità e vantaggi del sistema HACCP Il sistema HACCP non ha portato nulla di nuovo a livello di regolamenti igienico-sanitari: rimangono tuttora valide le precedenti leggi e decreti applicativi, tra cui l’importante D.P.R. 327/80. Il sistema richiede che le procedure igieniche vengano: Codificate e Descritte nel piano di autocontrollo Eseguite come sono state dichiarate 3 Alcuni dei vantaggi del sistema HACCP È applicato a tutte le fasi della catena alimentare. Le responsabilità sono ben evidenziate: in ogni impresa c’è il responsabile dell’azienda che risponde di eventuali anomalie. Non è più basato sull’analisi una tantum del prodotto finito, ma è costante e basato sulla prevenzione. Essendo tutto il sistema basato sull’autocontrollo documentato, in caso di anomalia è possibile risalire lungo la filiera alimentare arrivando ad individuare il responsabile. La responsabilità del controllo è affidata all’azienda stessa (è quindi un sistema di autocontrollo) Si riducono i costi degli incidenti alimentari: l’HACCP ha un’alta efficienza nel garantire la sicurezza dell’alimento. Il controllo sull’intero processo aumenta la fiducia sulla sicurezza del prodotto da parte del consumatore 4 Le procedure HACCP: le sette attività Eseguire 1 l’analisi dei Stabilire pericoli, identificarli e specificarne le misure 5 di controllo correttiva le da procedure applicare azione se il monitoraggio indica che un CCP non è sotto controllo 2 Identificare i punti critici di Stabilire controllo (CCP) 6 3 le procedure di documentazione e registrazioni delle varie fasi Fissare i limiti critici per ciascun punto critico Stabilire le procedure di verifica per 4 Stabilire un sistema di monitoraggio per ogni punto critico 7 controllare che il sistema HACCP sia efficace 5 Le analisi nel sistema HACCP Nel sistema HACCP è opportuno lo svolgimento di un’insieme di analisi, che presiedono : I controlli di routine si attivano per la Le indagini mirate per stabilire lo stato verifica dello stato di igiene generale della delle derrate in ingresso e le condizioni finali dei zona produttiva e per la conferma della prodotti destinati alla clientela corretta applicazione delle procedure e dei comportamenti previsti. Per lo svolgimento di questi esami ci si rivolge a laboratori che abbiano ottenuto la certificazione SINAL (Sistema Nazionale Accreditamento Laboratori Analisi) 6 Esempio di Analisi di routine Residui detersivi Frequenza: Quotidiana Metodo: Reagenti chimici Obiettivo: Verificare l’eventuale permanenza di detersivi e carica batterica Carica batterica totale Frequenza: Semestrale Metodo: Prova del tampone sulle superfici Obiettivo: Riconoscere se la carica batterica supera la soglia di sicurezza Indicatori di microrganismi patogeni Frequenza: Semestrale Metodo: Prova del tampone o coltura su prelievi di superficie Obiettivo: Verifica della presenza di coliformi (indicatori anche della presenza di salmonella) e riconoscimento della loro origine 7 Esempio di Analisi mirate Quando i risultati di alcune analisi di routine non rientrano nei valori previsti, o più semplicemente, quando un alimento risulta sospetto all’analisi sensoriale (controllo olfattivo-visivo) si passa ad effettuare le analisi mirate Presenza di micorganismi patogeni Frequenza: Quando necessario (seguendo le risultanze delle analisi di routine) Metodo: Analisi di laboratorio di campioni di derrate, crude (in arrivo dai fornitori) e semilavorate e/o cotte nel corso della produzione Obiettivo: Conta per tipo di: stafilococchi, coliformi totali, E. coli, listeria M, salmonelle, clostridi, muffe, enterobatteri (carni suine), campilobatteri (carni avicole), vibrioni (pesci) 8 Il manuale di autocontrollo Il sistema HACCP prevede la redazione di un apposito manuale di autocontrollo che si richiama ai principi generali del Codice internazionale di prassi igienica e del Codex Alimentarius Nel manuale di autocontrollo vengono annotate tutte le procedure applicate. Il manuale deve riportare: 1. la dichiarazione del titolare, o dell’amministratore, o di un consulente esterno con la quale si attesta che nell’azienda è in atto il sistema di autocontrollo HACCP 2. l’assegnazione di ruoli e responsabilità 3. la descrizione di prodotti e materie prime utilizzate nel processo produttivo 4. la normativa applicata 5. le procedure di verifica 6. la formazione del personale 9 Le schede di registrazione Le schede sono una parte fondamentale del manuale HACCP, con esse vengono registrate le osservazioni eseguite sui punti critici di controllo. La compilazione di queste schede costituisce la prova dell’effettiva applicazione delle procedure di controllo. Mediamente in una azienda ristorativa i punti critici da controllare secondo il sistema HACCP sono: 1. Ricevimento materie prime 2. Temperatura di stoccaggio degli alimenti deperibili 3. Durata dello stoccaggio 4. Igiene delle superfici degli ambienti e delle attrezzature 5. Controllo del prodotto finito 10 Esempio di scheda per la registrazione delle temperature della cella di refrigerazione carni Società Indirizzo attività Mese: Luglio Anno : 2007 l m m g v s d l m m g v s d l m m g v s d T°1 0 1 0 1 1 0 1 0 2 2 0 1 1 0 0 1 0 2 1 0 0 T°2 1 1 1 0 0 0 1 1 1 1 2 0 1 1 0 1 1 1 0 2 1 Verifica strumenti Tipo e modello dell’apparecchio Unità di misura Valore atteso Frequenza Valore ottenuto Eseguito da Il responsabile unità Tolleranza Il responsabile garanzia qualità Su questa scheda vengono riportate quotidianamente le temperature della cella frigorifera. Sulla prima riga (T°1) la temperatura di inizio turno. Sulla seconda riga (T° 2) la temperatura di fine turno di lavoro 11 Il fascicolo di documentazione HACCP Il sistema HACCP prevede la realizzazione di un fascicolo relativo ai documenti sanitari. Deve essere tenuto a disposizione dell’autorità competente a svolgere i controlli. I documenti sono: Autorizzazione Copia della planimetria Attestato di partecipazione al corso sanitaria dei locali vidimata dall’ASL formativo di responsabile HACCP e i documenti inerenti la formazione del personale Manuale di autocontrollo Schede di registrazione e di smaltimento prodotti scaduti Schede di controllo temperature Schede materie prime Moduli del piano di respinte perché non conformi sanificazione Analisi di laboratorio 12 Costruiamo il sistema Il sistema HACCP deve essere adattato a ogni specifica realtà, è necessario cioè applicare un sistema che tenga conto delle diversità produttive di ogni azienda. Il metodo maggiormente applicato è quello di predisporre un piano HACCP che svolga una funzione di monitoraggio su macroelementi comuni, per esempio: A. Famiglie di derrate B. Metodi di conservazione C. Metodi di preparazione D. Metodi di cottura E. Metodi di trasporto F. Metodi di somministrazione G. Metodi di smaltimento rifiuti 13 Applichiamo il sistema Il sistema prevede la redazione di un manuale di autocontrollo in ogni singola realtà produttiva, il quale dovrà prevedere, tra l’altro, l’applicazione di regole che riducano e eliminino contaminazioni biologiche , chimiche e fisiche delle materie prime e garantiscano sicurezza e igienicità ai prodotti realizzati. Il manuale di autocontrollo (MA) di un esercizio ristorativo tipo, in linea di massima si realizza attraverso i seguenti elementi. 14 Indicazioni presenti nel manuale di autocontrollo 1. Descrizione dell’azienda, che si attua definendo l’organigramma (titolari, responsabili e dipendenti) 2. Autorizzazioni in possesso (sanitarie, amministrative) 3. Caratteristiche strutturali dell’azienda 4. Caratteristiche delle macchine e delle attrezzature 5. Approvvigionamento idrico e smaltimento delle acque reflue 6. Eliminazione dei rifiuti e dei residui delle lavorazioni 7. Gestione dei prodotti non conformi (si intendono i prodotti le cui caratteristiche qualitative non rispondono ai requisiti di legge o contrattuali) 8. Definizione delle tipologie di materie prime utilizzate e dei prodotti finiti realizzati dall’azienda 9. Rilevazione dei rischi relativi alle diverse fasi di lavorazione 10. Individuazione delle modalità di monitoraggio delle fasi o dei CCP 11. Adozione di procedure standardizzate dei controlli interni 12. Definizione dei criteri di formazione del personale in materia di buona prassi igienica 13. Compilazione delle schede relative ai controlli e alle situazioni non conformi alle procedure 14. Verifica del funzionamento del sistema 15. Implementazione dei correttivi per le situazioni non conformi (si tratta di realizzare una procedura per il trattamento dei dati) 16. Raccolta della documentazione necessaria l’applicazione degli adempimenti previsti. per comprovare agli organi di vigilanza 15 Individuiamo i punti critici di controllo I CCP vengono di norma suddivisi in due categorie che si differenziano per le diverse procedure da adottare in caso vengano superati i limiti di riferimento. Avremo così i CCP di tipo 1 dove è possibile eliminare il pericolo o ridurlo a livelli accettabili, e CCP di tipo 2 dove il pericolo può essere controllato, ma non eliminato o ridotto a livelli accettabili. CCP tipo 1 CCP tipo 2 Sono i CCP più importanti, con soluzione Meno rigidi , ma più critici dei precedenti, sono posizionati su “passa, non passa”; nel caso in cui il controlli di processo che hanno limiti multipli e la loro soluzione limite di riferimento non venga rispettato, è data dal peso combinato dei vari controlli. I CCP tipo 2 tutta la fase di produzione comincia permettono solo un’azione di controllo, non permettono di daccapo. Essi permettono, con un’azione eliminare il rischio, salvo che con l’eventuale distruzione della “fisica” , di risolvere il rischio di derrata, sono quindi semplici indicatori di stato. contaminazione azzerandolo. Esempio: Esempio: •Non conformità : temperatura dei frigoriferi elevata; •Non conformità: presenza di residui di •Controlli: verificare l’entità dello scostamento dal limite di detersivo sulle stoviglie lavate; riferimento e da quanto tempo le derrate sono conservate fuori •Soluzione: risciacquare tutto norma; procedere ad un controllo visivo ed olfattivo; se questo nuovamente non basta, effettuare un controllo microbiologico. •Soluzione: se i risultati dei controlli sono accettabili, immettere le derrate nel ciclo produttivo, nel caso contrario, procedere alla distruzione delle derrate. 16 Identificazione dei CCP • Dato che un CCP deve essere documentabile, nella maggior parte degli esercizi ristorativi i punti critici di controllo riguardano due misurazioni: 1. La rilevazione della temperatura di cottura e di conservazione 2. La verifica della pulizia-sanificazione Non è pensabile, ad esempio introdurre analisi di laboratorio nel normale monitoraggio, sia per i costi e i tempi eccessivi, sia per la complessità che tale procedimento comporta. Nella maggior parte dei processi di lavorazione non vi sono CCP, ma piuttosto si richiede di seguire scrupolosamente le GMP (Buone Pratiche di Lavorazione), necessarie a produrre un alimento in condizioni igieniche accettabili. 17 TABELLA GESTIONE CCP Fasi È un CCP Scelta fornitori Non è un CCP Rilevazioni e registrazioni X Ricevimento materie prime (*) X Stoccaggio materie prime X Scongelamento materie prime (*) X X Temperatura (per frigoriferi e congelatori), compilazione scheda di rilevamento temperatura X Preparazione carni-pesci X Preparazione ortofrutta X Preparazione piatti freddi X Cottura X Temperatura al cuore dell’alimento, compilazione scheda rilevamento temperatura Mantenimento in caldo X Temperatura dell’alimento, compilazione scheda rilevamento temperatura Raffreddamento cibi cotti X Temperatura al cuore dell’alimento, compilazione scheda rilevamento temperatura Riscaldamento cibi cotti X Temperatura al cuore dell’alimento, compilazione scheda rilevamento temperatura Distribuzione Pulizia e sanificazione X X Verifica visiva e compilazione scheda rilevazione pulizia 18 GESTIONE DEI CCP 1. 2. 3. 4. 5. Di ogni CCp precedentemente individuato nel processo produttivo, si andranno a stabilire: Il limite critico (suddividendolo in: livelli di attenzione limite critico); Il sistema di monitoraggio (specificando parametri e frequenza); L’azione correttiva, nel caso in cui il limite critico sia superato o comunque si evidenzi una tendenza in tal senso; Le procedure di verifica del processo; Le procedure di documentazione e registrazione. 19 Le azioni di monitoraggio Oggi la gestione dei CCP è molto agevolata dalle nuove attrezzature specificatamente studiate per il sistema HACCP; Esistono sistemi refrigeranti e sistemi di cottura direttamente collegati ad una stampante o a un PC che svolgono un’azione costante di monitoraggio. 20 21 22 23

Scaricare