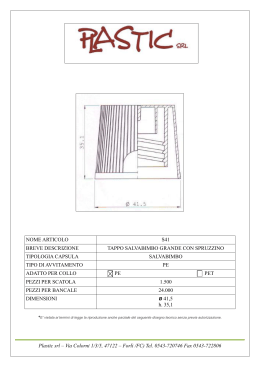

MERCATO APPLICAZIONI STAMPAGGIO MOULDING PROGETTAZIONE APPLICAZIONI UN SISTEMA DI CONTROLLO AUTOMATIZZATO, PROGETTATO SU MISURA PER GARANTIRE AL CLIENTE FORNITURE SENZA DIFETTI. AN AUTOMATED INSPECTION SYSTEM, TAILORED-MADE TO ENSURE THE CUSTOMER FLAWLESS SUPPLIES. Difetti: tolleranza zero 1. 1. Per fornire prodotti con un’elevata garanzia di qualità, la Nuova Termostampi ha integrato nel percorso produttivo un’isola di controllo basata su sistemi di visione. 2. Una fase di controllo dei componenti stampati in materiale termoindurente. 1. To supply products with a high quality guarantee, the Nuova Termostampi company introduced an inspection cell into its production process based on vision systems. 2. Inspecting components made out of a thermoset material. 2. 60 PlastDesign 60-63 nuovatermostampi tec.indd 60 4 Flaws: zero tolerance La qualità è diventata un requisito imprescindibile in un mercato sempre più esigente come quello attuale. Per fornire alla propria clientela prodotti con un’elevata garanzia di qualità, la Nuova Termostampi ha integrato nel percorso produttivo un’isola di controllo basata su sistemi di visione, specificamente progettata e costruita. “Da sempre, la Nuova Termostampi è impegnata a recepire le esigenze del mercato e a soddisfarle investendo in innovazione. – dichiara Marco Manzoni, socio operativo dell’azienda – In particolare, prodighiamo energie e risorse per migliorare i processi Quality has become an indispensable requirement on a market like today’s. To be able to supply its customers with products that have a high quality guarantee, the Nuova Termostampi company has introduced an inspection cell into its production process, which is based on vision systems and was specifically designed and manufactured. “From the very outset, Nuova Termostampi has always been committed towards understanding market requirements and meeting them by investing in innovation. – said Marco Manzoni, an active partner in the company – In particular, we make the most of our energies and resources to improve the production processes, so as to be able to come up with products that are excellent in terms of quality, cost and service. By relying on a specialised partner, we recently introduced an inspection cell into our production set-up which enables us to automatically detect and reject any defective parts, so ensuring the customer flawless products”. The problem-solving partnership “The process used for moulding parts that are made out of thermoset materials – explained Fabio Cortinovis, from the Research & Development Department at Nuova Termostampi – is characterised by a certain degree of complexity. Besides the arduous task of setting the moulding machine, flaws often occur linked to the moulding process and burr, porosity, for instance, or accidental breakages and grit in the moulded part. What’s more, the components that we deal with, earmarked for the automobile and electric industries, have geometric complexities and very particular specifications. To be able to deliver parts to the 02/05/12 09.40 TECNOLOGIE RUBRICHE IN COPERTINA customer that fully comply with the required specifications, by doing away with any margins of error linked to the manual inspections carried out by an operator and the corresponding costs, we decided to implement a vision system downstream of the moulding process. After analysing the market, we decided to opt for the B-Robotics company, which, in partnership with Nuova Termostampi, came up with an ad hoc solution based on the part that we have to inspect. 3. produttivi, al fine di raggiungere prodotti ottimali in termini di qualità, costo e servizio. Affidandoci ad un partner specializzato abbiamo recentemente introdotto nel nostro sistema produttivo un’isola di controllo che ci permette di rilevare e scartare i pezzi difettosi in modo automatizzato, per garantire al cliente prodotti a zero difetti”. La partnership risolve “Il processo di stampaggio di particolari in materiale termoindurente – spiega Fabio Cortinovis, Research & Development di Nuova Termostampi – è caratterizzato da un certo grado di complessità. Oltre alla laboriosità del setting pressa, non è raro avere difettosità legate allo stampaggio e alla sbavatura, come ad esempio, porosità, rotture accidentali e presenza di graniglia nel pezzo stampato. Inoltre i componenti che trattiamo per il settore automotive ed elettrico possiedono complessità geometriche e specifiche molto particolari. Per poter consegnare al cliente pezzi al 100% conformi alle specifiche richieste, eliminando margini di errore legati al controllo manuale da parte dell’operatore ed i costi relativi, abbiamo deciso di implementare un sistema di visione a valle del processo produttivo di stampaggio. A seguito di un’ analisi di mercato, abbiamo scelto di rivolgerci alla B-Robotics, che, in partnership con Nuova Termostampi, ha sviluppato una soluzione ad hoc in funzione del pezzo che dovevamo controllare. Una ‘visione’ strategica “Oggi, - aggiunge Mario Borromeo, titolare della B-Robotics – grazie alla riduzione dei prezzi della componentistica e, in particolare, delle luci LED, anche le aziende con produzioni che non coinvolgono grandi numeri A strategic ‘vision’ “These days, - added Mario Borromeo, the owner of B-Robotics – thanks to a reduction in the number of components and, in particular, the LED lights, even companies that have production runs that do include high numbers can benefit from quality control vision systems. B-Robotics puts itself forward as a specialised partner, capable of developing the movement mechanics for the parts, the analysis software and everything that regards LED lighting, so resulting in customised control systems. In the case of Nuova Termostampi, the parts were rather complex (the base and lid for an electric disconnecting switch), which passed below a detection camera in a set position. So, a manipulation system was created which makes it possible to position the moulded components on centring plates in correspondence with which the photographs are taken that need examining. The detection system takes pictures of all the surfaces of the part in a total of around 200 inspection areas. The system processes this information straightaway and then separates any conforming parts from those that do not conform. Especially in the case of thermoset materials it is important to set adequate tolerance parameters so that the system does not make any mistakes by identifying a 3. B-Robotics, in partnership con Nuova Termostampi, ha sviluppato un sistema di controllo su misura del pezzo da realizzare. 4. Il sistema posiziona i pezzi, acquisisce le immagine e le elabora per validare o scartare i prodotti. 3. B-Robotics, in partnership with Nuova Termostampi, came up with a inspection system based on the actual part that needs moulding. 4. The system positions the parts, takes the pictures and then processes them so as to validate or reject the products. 4. 4 PlastDesign 61 60-63 nuovatermostampi tec.indd 61 02/05/12 09.40 APPLICAZIONI MERCATO STAMPAGGIO MOULDING 5. La sede di Nuova Termostampi. 5. Nuova Termostampi’s headquarters. PROGETTAZIONE possono avvalersi di sistemi di visione per il controllo qualità. La B-Robotics si propone come partner specializzato, in grado di sviluppare la meccanica di movimentazione dei pezzi, i software di analisi e tutto ciò che riguarda l’illuminazione a LED, per fornire sistemi di controllo personalizzati. Nel caso della Nuova Termostampi, si trattava di pezzi piuttosto complessi (base e coperchio di un sezionatore elettrico), che andavano portati sotto la telecamera di rilevamento in una determinata posizione. É stato quindi realizzato un sistema di manipolazione che permette di posizionare i componenti stampati su basette di centratura in corrispondenza delle quali vengono scattate le fotografie da elaborare. Il sistema di rilevazione acquisisce le immagini di tutte le superfici del pezzo per un totale di circa 200 zone di controllo. Queste informazioni vengono elaborate istantaneamente dal sistema che quindi separa i pezzi conformi da quelli non conformi. Soprattutto nel caso dei materiali termoindurenti è importante impostare adeguati parametri di tolleranza in modo tale che il sistema non commetta errori di identificare un componente leggermente più chiaro, scuro o sporco come scarto”. “Questa – puntualizza Cortinovis – è la difficoltà principale: impostare il giusto range tra i pezzi ‘buoni’ e gli ‘scarti’. Il lavoro di impostazione dei parametri è quello più delicato e laborioso per lo sviluppo del sistema di controllo. È indispensabile prevedere alcune ‘difettosità’ accettabili ed essere pronti ad aggiorna- 5. 62 PlastDesign 60-63 nuovatermostampi tec.indd 62 APPLICAZIONI component that is slightly lighter, darker or dirtier as being a reject”. “This – stressed Mr. Cortinovis – is the main difficulty: setting the right range between the ‘good’ parts and the ‘rejects’. The job of setting the parameters is the most delicate and laborious in the development of the inspection system. It is indispensable to include a number of acceptable ‘defects’ and be ready to update the vision system in case any new ones crop up in certain working conditions. By collaborating effectively with B-Robotics, we have the possibility to modify the system from time to time: if, for example, a defect is found in a certain area, we can adjust the inspection in that specific area with greater precision and accuracy”. Work-in-progress “After having set up the entire system, about three months ago – Mr. Cortinovis went on – we then created two production runs by flanking the automated inspections done by the vision system with those done by the operator. Despite the fact that Nuova Termostampi can boast a well-organised manual control system, tests showed how the visions systems not only ensure greater constancy than the operator but they are also much more selective. So, besides tweaking a few details of a mechanical nature, we also added a reject differentiation device to the system. Thanks to this device, the rejected parts are separated in line with the type of flaw detected: this enables us to speed up and simplify both the removal of any damaged parts and retrieve those components that only have small defects or ones that can be got rid of”. “At the moment, the vision system checks the production of about 400 parts/hour, – concluded Mr. Manzoni – but it can easily be set to handle up to 600 or 700. Therefore, the numbers we are talking about are around one million parts per year, so we can safely say that the principle of flawless production is no longer just a... vision. When we first got started on this project we asked B-Robotics to look at the possibility of adapting the vision system to a number of different parts. Nowadays, it is possible to inspect the base of the product, the lid or the two assembled systems. However, with a rather small investment, it is possible to modify the vision system and the centring plate so that a different kind of product can be inspected. This is the first experience of working in partnership with B-Robotics, but I must say that, given the positive outcome, we shall soon be implementing other vision systems so as to be able to continue to step-up the quality of our supplies”. o 4 03/05/12 11.10 TECNOLOGIE RUBRICHE re il sistema di visione nel caso ne sorgano di nuove in determinate condizioni operative. Collaborando in maniera fattiva con la B-Robotics, abbiamo la possibilità di modificare il sistema di volta in volta: se, ad esempio, nasce una difettosità in una certa zona, possiamo definire con maggiore precisione e accuratezza il controllo su quella specifica area”. Work in progress “Una volta messo a punto l’intero sistema, all’incirca tre mesi fa - prosegue Cortinovis – abbiamo realizzato due produzioni affiancando al controllo automatizzato tramite sistema di visione quello eseguito dall’operatore. Nonostante la Nuova Termostampi sia dotata di un sistema di controllo manuale ben organizzato, i test hanno rivelato come i sistemi di visione assicurino una costanza maggiore rispetto all’operatore ma siano anche molto più selettivi. Pertanto, oltre a sistemare alcuni dettagli di tipo meccanico, abbiamo aggiunto al sistema un dispositivo di differenziazione degli scarti. Tramite questo accorgimento, i pezzi scartati vengono raccolti in maniera separata in funzione dei difetti rilevati: ciò ci consente di accelerare e semplificare sia la rimozione delle parti gravemente danneggiate sia il recupero dei componenti con difetti lievi o eliminabili”. “Attualmente, il sistema di visione controlla la produzione di circa 400 pezzi/ora, – conclude Manzoni – ma può arrivare a gestirne senza problemi fino a 600 o 700. Si parla quindi di un ordine di grandezza intorno al milione di pezzi annui, pertanto possiamo affermare che il principio della produzione a zero difetti non è più una... visione. Fin dall’inizio di questo progetto abbiamo chiesto alla B-Robotics di prevedere la possibilità di adattare il sistema di visione a più particolari. Oggi permette di controllare la base del pezzo, il suo coperchio o i due sistemi assemblati, tuttavia, con un investimento abbastanza ridotto, è possibile modificare il sistema di visione e la basetta di centratura per passare al controllo di una diversa tipologia di prodotti. Si tratta della prima esperienza di partnership condotta con la B-Robotics, ma confido che, dato il buon esito raggiunto, implementeremo presto altri sistemi di visione per continuare ad accrescere la qualità delle nostre forniture”. o 60-63 nuovatermostampi tec.indd 63 Tecnologia OBJET Sinterizzazione SLS Repliche siliconiche Stereolitografia SLA Tecnologia FDM (Ultem) Sinterizzazione dei metalli DMLS Progettazione Design e COdesign Reverse engineering Stampi pilota 03/05/12 Prototipi in metallo e varie plastiche 11.10

Scaricare