UNIVERSITÀ DEGLI STUDI DI TRIESTE

FACOLTÀ DI INGEGNERIA

Corso di Laurea in Ingegneria Meccanica

Dipartimento di Ingegneria Navale, del Mare e per l’Ambiente

Sezione di Fisica Tecnica

Tesi di laurea in

FISICA TECNICA

PARAMETRIZZAZIONE GEOMETRICA ED

OTTIMIZZAZIONE DI FORMA IN PROBLEMI DI

SCAMBIO TERMICO CONVETTIVO

Laureando:

Gino RIZZETTO

Relatore:

Chiar.mo Prof. Enrico NOBILE

Correlatore:

Dott. Ing. Francesco PINTO

Anno Accademico 2003-2004

A Coloro

che con dolce e ferma pazienza

mi sopportano

e a Nuvola Rapida.

Chiunque insegue un sogno non desidera,

in realtà la sua realizzazione, ma vuole solo

poter continuare a sognare.

All’orizzonte di quell’oceano ci sarebbe stata sempre un’altra isola,

per ripararsi durante un tifone,

o per riposarsi e amare.

Quell’orizzonte aperto sarebbe sempre stato lı́,

un invito ad andare.

Hugo Pratt

Corto Maltese

Una ballata del mare salato

”Non affliggerti troppo nel tuo cuore.

Nessuno riuscirà a uccidermi se non lo vorrà il destino;

e se il destino lo vorrà, allora pensa che al destino nessun uomo,

una volta che è nato, può sfuggire.

Vile o coraggioso che sia.

Nessuno. [...]”

Alessandro Baricco

Omero,

Illiade

Indice

Introduzione

1

2

XI

Utilizzo di NURBS per la rappresentazione geometrica di profili

1.1 Rappresentazione parametrica della geometria in FEMLAB . .

1.2 NURBS 2D . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.2.1 Curve 2D non periodiche . . . . . . . . . . . . . . . .

1.2.2 Curve 2D periodiche . . . . . . . . . . . . . . . . . .

1.2.3 Trasformazione NURBS-Bézier 2D . . . . . . . . . .

1.3 Superfici 3D . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3.1 Trasformazione NURBS-Bézier 3D . . . . . . . . . .

Definizione del problema nel caso bidimensionale

2.1 Definizione della geometria . . . . . . . . . . . . . . . . . .

2.1.1 Parametrizzazione del profilo inferiore del canale . .

2.1.2 Generazione del profilo superiore . . . . . . . . . .

2.2 Definizione e risoluzione del problema termofluidodinamico

2.2.1 Grandezze adimensionali e grandezze di riferimento

2.2.2 Equazioni adimensionali . . . . . . . . . . . . . . .

2.2.3 Impostazione delle equazioni per il campo fluido . .

2.2.4 Fattore di attrito adimensionale . . . . . . . . . . .

2.2.5 Tecniche di soluzione per il campo fluidodinamico .

2.2.6 Primo approccio . . . . . . . . . . . . . . . . . . .

2.2.7 Secondo approccio . . . . . . . . . . . . . . . . . .

2.2.8 Terzo approccio . . . . . . . . . . . . . . . . . . . .

2.2.9 Impostazione delle equazioni per il campo termico .

2.2.10 Tecniche di soluzione per il campo termico . . . . .

VII

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

1

2

4

6

8

10

12

13

.

.

.

.

.

.

.

.

.

.

.

.

.

.

17

17

20

23

23

24

26

28

31

32

33

35

37

40

42

VIII

3

4

5

6

INDICE

Caratteristiche della procedura risolutiva in FEMLAB

3.1 Sezione geometrica . . . . . . . . . . . . . . . . . .

3.1.1 Controllo di unicità del dominio . . . . . . .

3.1.2 Controllo di stampabilità del profilo . . . . .

3.2 Sezione numerica . . . . . . . . . . . . . . . . . . .

3.2.1 Parte fluidodinamica. . . . . . . . . . . . . .

3.2.2 Parte termica. . . . . . . . . . . . . . . . . .

3.2.3 Discretizzazione del dominio. . . . . . . . .

.

.

.

.

.

.

.

49

49

49

50

53

54

54

55

Ottimizzazione 2D

4.1 Il processo di ottimizzazione . . . . . . . . . . . . . . . . . . . . .

4.2 Prima fase: ottimizzazione MOGA multi-obiettivo . . . . . . . . .

4.2.1 Primo lancio . . . . . . . . . . . . . . . . . . . . . . . . .

4.2.2 Secondo lancio . . . . . . . . . . . . . . . . . . . . . . . .

4.2.3 Terzo lancio . . . . . . . . . . . . . . . . . . . . . . . . . .

4.3 Seconda fase: eliminazione di un obiettivo . . . . . . . . . . . . . .

4.3.1 MOGA-II: massimizzazione di scambio termico . . . . . .

4.3.2 MOGA-II: minimizzazione del fattore d’attrito . . . . . . .

4.4 Terza fase: ottimizzazione mono-obiettivo mediante utility function .

4.4.1 Utility function con MOGA-II e SIMPLEX . . . . . . . . .

4.4.2 MOGA-II con differente Utility function . . . . . . . . . . .

4.5 Analisi dei Risultati . . . . . . . . . . . . . . . . . . . . . . . . . .

4.6 Confronto geometrie smooth e spigolose . . . . . . . . . . . . . . .

.

.

.

.

.

.

.

.

.

.

.

.

.

57

57

58

58

62

65

66

66

68

71

72

77

83

89

Definizione geometrica e termofluidodinamica del caso 3D

5.1 Canale 3D estruso . . . . . . . . . . . . . . . . . . . . .

5.2 Canale 3D realizzato con superfici NURBS . . . . . . .

5.3 Definizione del problema termofluidodinamico . . . . .

5.3.1 Condizioni al contorno . . . . . . . . . . . . . .

5.3.2 Cenni alla procedura risolutiva . . . . . . . . . .

5.4 Meshing & Solving . . . . . . . . . . . . . . . . . . . .

93

. 94

. 95

. 99

. 100

. 101

. 102

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

Risultati dell’analisi tridimensionale

103

6.1 Prima strategia di analisi . . . . . . . . . . . . . . . . . . . . . . . . 103

6.2 Seconda strategia di analisi . . . . . . . . . . . . . . . . . . . . . . . 107

Conclusioni

A I Software Utilizzati.

A.1 modeFRONTIER . . . . . . . . . . . . . . .

A.1.1 Caratteristiche essenziali . . . . . . .

A.1.2 Algoritmo Genetico: MOGA-II . . .

A.1.3 Algoritmo mono-obiettivo: SIMPLEX

113

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

117

117

118

120

121

IX

INDICE

A.1.4 Definizione di soluzione migliore

A.1.5 M.C.D.M. . . . . . . . . . . . . .

A.2 FEMLAB . . . . . . . . . . . . . . . . .

A.2.1 Caratteristiche essenziali . . . . .

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

121

122

123

123

Introduzione

Gli scambiatori di calore, ed in particolare gli scambiatori di calore compatti liquidogas, sono dispositivi molto diffusi in numerosi settori applicativi. Si citano, a titolo

di esempio, il settore automobilistico e dei trasporti ed i settori energetico e chimico.

Nella pratica industriale la configurazione geometrica delle superfici alettate e dei canali degli scambiatori di calore compatti presenta le forme più disparate. Nonostante la

loro semplicità costruttiva e di manutenzione, gli scambiatori a canale piano-parallelo

non sono caratterizzati da prestazioni elevate di scambio termico. Per tale ragione, numerose aziende e diversi autori hanno affrontato lo studio di forme più complesse atte

a incrementare le performance.

Il presente lavoro di tesi rientra in questo filone di analisi, focalizzandone l’aspetto metodologico. L’aspetto immediatamente applicativo è posto in secondo piano,

semplificando la fisica del sistema, senza per questo nulla togliere alla generalità del

metodo. Il problema dello scambio termico in convezione forzata in scambiatori di

calore compatti è sviluppato numericamente in ottica CAE (Computer Aided Engineering) con l’ausilio di strumenti CFD (Computational Fluid Dynamics). In particolare, si adottano un solutore agli elementi finiti (FEM) con griglia non-strutturata e un

applicativo che dispone di diversi algoritmi di ottimizzazione. Seguendo un sentiero

già tracciato da altri autori, si intraprende un processo di ottimizzazione di forma al

fine di migliorare le prestazioni di un canale convettivo periodico, che costituisce il

building block fondamentale degli scambiatori di calore compatti. Come indicatori di

prestazione si individuano lo scambio termico, che va aumentato, le perdite di carico,

che vanno ridotte e alcuni vincoli costruttivi.

L’intero lavoro può essere suddiviso in tre fasi:

1. parametrizzazione geometrica del canale

2. definizione di una metodologia risolutiva per i campi fluidodinamico e termico

all’interno dello scambiatore

3. implementazione e interfacciamento di tale metodologia con sistema di ottimizzazione capace di legare forme e prestazioni

XI

XII

Introduzione

Il lavoro ha inizio con la parametrizzazione della geometria del canale. Un primo elemento di novità è l’utilizzo di curve NURBS (Non-Uniform Rational B-Spline)

per la descrizione del profilo del canale, sia per il caso bidimensionale sia per il caso tridimensionale. Le NURBS consentono una agevole definizione del concetto di

continuità della geometria, ed i loro punti di controllo rappresentano, assieme ad altri

parametri, le variabili di progetto del problema.

Successivamente si descrive a livello teorico la metodologia di risoluzione. Sfruttando la periodicità spaziale del problema, l’attenzione si concentra su di un singolo

modulo ripetitivo del canale, con grande vantaggio per il costo computazionale. Lo

studio è condotto in forma adimensionale. Il fluido utilizzato, in condizioni di incompressibilità, è caratterizzato da un valore del numero di Prandtl pari a 0.7, rappresentativo dell’aria. Si assume fissato il numero di Reynolds, in regime laminare,

stazionario, quindi idrodinamicamente e termicamente sviluppato. Per quel che riguarda il campo termico si introducono condizioni di temperatura imposta alle pareti,

caso poco trattato in letteratura. Lo schema di calcolo prodotto, del tutto generale, è

applicabile e al caso bidimensionale, canali caratterizzati dalla presenza di due sole

componenti di velocità, e al più complesso ed interessante caso tridimensionale.

Dopo la descrizione della messa a punto di tale metodo, si riporta la fase di ottimizzazione bidimensionale, dove gli input sono i parametri geometrici, mentre gli

output sono le prestazioni. Poiché si è in presenza di un problema multi-obiettivo la

definizione di ottimo introduce al concetto di fronte di Pareto e dominanza di Pareto.

Al termine della fase di ottimizzazione si procede a un confronto fra geometrie con

parametrizzazione NURBS, smooth profile, e geometrie parametrizzate mediante tratti rettilinei, linear-piecewise profile. L’adozione di profili smooth permette, a parità di

scambio termico, una notevole riduzione del coefficiente d’attrito.

Quanto sviluppato finora è propedeutico per l’ottimizzazione di forma in canali tridimensionali. L’obiettivo diviene la verifica della possibilità di incremento di scambio

termico rispetto al caso bidimensionale grazie alla presenza di eventuali moti secondari. Il costo computazionale cresce notevolmente, soprattutto dal punto di vista della

soluzione numerica, oltre che per il maggior numero di gradi di libertà geometrici. La

bontà della metodologia è inizialmente saggiata mediante un’analisi parametrica, che

risulta fedele alle aspettative. Si analizza cioè un numero ristretto di canali tridimensionali, al variare di un unico parametro, sensibile alla generazione dei moti secondari.

Si affronta infine il problema di ottimizzazione tridimensionale vera e propria, che, sia

pur a livello qualitativo, rappresenta un aggiuntivo fattore di innovazione.

Volutamente i software utilizzati sono di tipo commerciale e non dedicato. Questo

per garantire generalità alla procedura. La parametrizzazione geometrica e l’analisi

CFD sono condotte mediante FEMLAB, pacchetto agli elementi finiti che può essere utilizzato anche come toolbox MATLAB. Il sistema di ottimizzazione presente in

questa tesi è modeFRONTIER, il quale raggruppa in forma organica e accessibile una

larga serie di algoritmi e strumenti per l’ottimizzazione.

Quanto realizzato si dimostra un procedimento robusto e sufficientemente effi-

XIII

ciente. I risultati sono incoraggianti ed aprono la strada a successive investigazioni di

sistemi con geometria e fisica più complesse, i.e. moto non stazionario o turbolento.

Gli unici limiti riguardano ancora l’onere di calcolo e l’accuratezza degli eventuali

modelli che si dovrebbero introdurre.

1

Utilizzo di NURBS per la

rappresentazione geometrica di

profili

Buona parte degli elementi geometrici trattati in questo lavoro appartengono alla categoria delle cosiddette forme non-definibili. Sono forme complesse, capaci di rispondere alle più svariate richieste progettuali, come continuità, smoothness e definizione

agevole [1]. A queste si contrappongono le forme definibili, ovvero quelle descritte

dalla geometria classica, incapaci di ottemperare in modo semplice alle odierne necessità progettuali. Si immagini ad esempio di dover disegnare il profilo di un’autovettura

utilizzando unicamente coniche.

La rappresentazione matematica di una curva (per una superficie si tratta di una

semplice estensione) può essere:

1. non-parametrica, cioè y = f (x), forma esplicita, oppure f (x, y) = 0, forma implicita, la quale consente la descrizione di curve chiuse;

2. parametrica, in cui la curva C è espressa in forma vettoriale al variare del

parametro t come in (1.1)

C(t) = [x(t), y(t)]

(1.1)

con t ∈ [a, b], dove a e b sono numeri reali non-negativi arbitrari. Il parametro t

può essere visto come la coordinata curvilinea che percorre la curva.

La rappresentazione parametrica e polinomiale presenta diverse proprietà:

- la forma della curva risulta intrinsecamente indipendente dal sistema di coordinate prescelto: soltanto le relazioni che intercorrono tra una particolare serie di

punti determina la forma della curva;

1

2

Utilizzo di NURBS per la rappresentazione geometrica di profili

- le forme non-parametriche non consentono di descrivere curve che presentano pendenze infinite rispetto un qualsiasi sistema di riferimento, mentre per le

forme parametriche vale

dy/ dt

dy

=

dx

dx/ dt

per cui quando il termine a sinistra è infinito, nel termine a destra è semplicemente dx/ dt = 0;

- gli elementi geometrici sono facilmente trattabili sotto forma di vettori e matrici,

il che rende più naturale la loro rappresentazione al computer;

- in genere il numero di gradi di libertà concessi per il controllo della curva è

maggiore rispetto al caso non-parametrico a parità di ordine della curva, ovvero

l’ordine del polinomio che la descrive.

Si è appena fatto riferimento all’ordine della curva polinomiale. Il grado della curva,

detto p l’ordine, è pari a p −1 e si identifica con il grado del polinomio che la descrive.

Il grado di un polinomio e’ uguale al grado del suo monomio di grado più alto.

1.1

Rappresentazione parametrica della geometria in

FEMLAB

I problemi di ottimizzazione svolti sono incentrati sull’utilizzo di FEMLAB. La definizione geometrica del dominio dei problemi trattati passa attraverso il sistema CAD

interno al software. La versione in uso di FEMLAB permette la creazione di geometrie complesse in 2D e in 3D con l’utilizzo di curve e superfici di Bézier del terzo e

quarto ordine.

Le rappresentazioni parametriche secondo curve e superfici di Bézier consentono

di approssimare [1] un insieme di punti di controllo senza il vincolo del passaggio

- interpolazione - per i punti considerati, tipica delle curve spline, di largo impiego

in campo navale. Con la tecnica dell’approssimazione una eventuale modificazione

della geometria è legata alla variazione di pochi parametri e la stessa definizione della

geometria richiede un numero limitato di punti. Inoltre è agevole garantire la continuità della curva. Facendo riferimento al caso 2D, una curva di Bézier gode di alcune

principali proprietà [1, 2]:

1. la curva è definita da un poligono di controllo, il cui numero di vertici è pari

all’ordine della curva;

2. la curva ha gli estremi in comune con il poligono e i vettori ivi tangenti sono

paralleli al primo e all’ultimo segmento del poligono;

3. la curva è contenuta nell’involucro convesso delimitato dal poligono di controllo, di cui segue l’andamento spaziale.

3

1.1 Rappresentazione parametrica della geometria in FEMLAB

La rappresentazione alla Bézier di una curva è una delle più semplici all’interno della

famiglia delle funzioni parametriche e polinomiali. La generica curva di ordine p (il

grado della curva è p − 1) C = C(t) viene descritta come in (1.2)

n

t ∈ [0, 1]

C(t) = ∑ Bi,p (t)Pi

(1.2)

i=1

dove Pi sono i punti di controllo, la cui unione mediante spezzate dà origine al poligono di controllo tratteggiato in figura 1.1(a). Bi,p (t) sono le funzioni di base, figura

1.1(b).

1

0.5

P2

0.4

0.9

0.8

0.3

0.7

0.2

0.6

0.1

0.5

y

0

P4

P0

−0.1

0.4

0.3

−0.2

0.2

−0.3

P3

0.1

−0.4

0

0.2

0.4

x

0.6

0.8

(a) Esempio di curva di Bézier.

1

0

0

0.2

0.4

t

0.6

0.8

1

(b) Esempio di funzioni di base IV ordine.

Figura 1.1 Curva di Bézier, poligono di controllo e funzioni di miscelamento. L’ordine delle

polinomiali è 4.

Secondo la trattazione di Bézier le funzioni di base - o di miscelamento - che

garantiscano le proprietà sopra citate [1, 2] sono le cosiddette polinomiali di Bernstein.

La generica funzione di base per una curva di Bézier di ordine p, riferita al punto i è

Bi,p (t) =

p!

ui (1 − u) p−i

i!(p − i)!

u ∈ [0; 1]

(1.3)

La modellazione geometrica alla Bézier non consente tuttavia di controllare localmente la forma delle curve realizzate: una modifica locale (i.e. spostamento di un

punto di controllo) causa una perturbazione che si manifesta in modo globale sull’intera entità geometrica. Questo effetto è dovuto alla tipologia delle particolari funzioni di

miscelamento utilizzate dalle Bézier, non nulle lungo l’intero intervallo di definizione

del parametro, figura 1.1(b). L’aumento del numero di punti di controllo è accompagnato inoltre da un pari aumento dell’ordine polinomiale della curva, cosa che rende

più pesante la trattazione numerica.

4

Utilizzo di NURBS per la rappresentazione geometrica di profili

Questi limiti sono superati con la modellazione mediante NURBS, qui utilizzate

nella forma di B-Spline.

1.2

NURBS 2D

Le NURBS (Non-Uniform Rational B-Spline) [1, 3] sono una estensione delle BSpline. Queste ultime sono curve polinomiali a tratti, ossia non viene utilizzato un unico polinomio per la rappresentazione di forme complesse che necessitino un numero

elevato di punti di controllo.

Le funzioni di miscelamento delle B-Spline, a differenza di quelle delle Bézier,

sono non-nulle solo in un tratto limitato del dominio del parametro, per cui non accendono i punti di controllo o danno loro peso lungo l’intero dominio: una eventuale

modifica a un punto di controllo ha effetto solo nell’intorno del punto stesso, local

support. Per questa e ulteriori proprietà si vedano [1, 2, 3]. Le B-Spline non consentono però la definizione di coniche, per le quali sono necessarie forme razionali;

entrano quindi in gioco le NURBS, ossia curve o superfici B-Spline razionali con

distribuzione nodale non-uniforme.

La generica formulazione di una curva NURBS è analoga a quella di una curva di

Bézier. L’unica differenza appare nella tipologia delle funzioni di miscelamento. Per

una NURBS di ordine p, grado p − 1 e un numero n di punti di controllo

n

C(t) = ∑ Ri,p (t)Pi

(1.4)

i=1

dove

- il parametro t ∈ [0, 1];

- C(t) rappresenta i punti della curva al variare del parametro t;

- Pi sono i punti di controllo;

- Ri,p (t) sono le funzioni base che miscelano i punti di controllo.

Le funzioni base derivano dalle funzioni base polinomiali utilizzate per le B-Spline,

per cui detti w il vettore dei pesi e Ni,p (t) la funzione base B-Spline

Ri,p (t) =

Ni,p (t)wi

n

(1.5)

∑ N j,p (t)w j

j=1

Per le curve NURBS, cosı̀ come per le B-Spline, l’ordine p delle funzioni polinomiali

non ha quel forte legame con il numero dei punti di controllo com’è per le Bézier. Non

è infatti più necessario che il numero dei punti di controllo eguagli l’ordine (n = p),

bensı̀ compare un legame fra numero di punti, ordine del polinomio e numero dei nodi.

5

1.2 NURBS 2D

I nodi, knots, sono dei valori, normalizzati a 1 come il parametro t, i quali definiscono il tratto in cui sono non-nulle le funzioni di base; essi entrano dunque in

relazione con il parametro t e sono caratterizzati da una distribuzione non uniforme,

da cui il termine Non-Uniform. Nella definizione di una NURBS il vettore dei nodi U

è costruito in modo tale che:

U = [0, ..., 0, u p+1 , ..., um−p−1 , 1, ..., 1]

| {z }

| {z }

p

p

Il legame che intercorre fra numero di punti n, ordine della curva p e numero di knots

m è dato dalla (1.6).

m = n+ p

(1.6)

É dunque possibile giocare, fissato che sia l’ordine, tra punti e nodi in modo da ottenere la geometria che meglio soddisfi l’utente. Tra le proprietà notevoli [1, 3] si ricorda

che:

- se n = p e U = [0, ..., 0, 1, ..., 1] la NURBS degenera in una Bézier;

| {z } | {z }

p

p

- è comunque garantito il passaggio per i punti estremi del poligono di controllo;

- i pesi avvicinano o meno la curva al punto di controllo cui sono associati;

- local support, cioè modifiche al punto di controllo Pi o al peso wi hanno influenza solo per t ∈ [ui , ui+p [;

- la continuità della curva e delle sue derivate è garantita all’interno dei sottointervalli definiti dai nodi, poiché le funzioni di base sono polinomi (funzioni

C∞ ), mentre agli estremi dell’intervallo la NURBS è C p−k , dove k è la molteplicità del nodo.

Dall’ultima si ottiene che accrescere la molteplicità del nodo, nel rispetto della relazione sopra ricordata, porta alla riduzione del grado di continuità della curva stessa.

Le funzioni di miscelamento B-Spline Ni,p sono ricavate secondo l’algoritmo di

Cox-De Boor (1.7), generalizzazione sempre in forma ricorsiva dell’algoritmo di de

Casteljau [1].

1 se ui ≤ t < ui+1

Ni,1 =

(1.7a)

0 altrimenti

Ni,k =

(t − ui )Ni,k−1 (t) (ui+k − t)Ni+1,k−1 (t)

+

ti+k−1 − ti

ti+k − ti+1

(1.7b)

6

1.2.1

Utilizzo di NURBS per la rappresentazione geometrica di profili

Curve 2D non periodiche

Il processo di definizione della geometria è partito dal caso bidimensionale, utilizzando gli esempi nei testi citati in bibliografia come test-case. Il software con cui si sono

sviluppati gli algoritmi è MATLAB, cui FEMLAB è interfacciato.

Il primo passo ha visto la generazione delle curve di miscelamento B-Spline secondo l’algoritmo di Cox-De Boor. In questo modo il risultato ottenuto sarebbe stato

di validità generale per la creazione di qualsiasi tipo di curva parametrica, ovvero curve di Bézier, B-Spline, NURBS. L’algoritmo in letteratura viene presentato in forma

ricorsiva, mentre in questo lavoro si è utilizzata la forma iterativa, partendo cioè dalle

funzioni costanti e risalendo fino alle funzioni dell’ordine voluto; è stato inoltre necessario modificare gli indici in (1.7a) e (1.7b) poiché MATLAB permette di utilizzare

come contatori per array solo numeri interi positivi per cui:

Designazione

i

k

Ruolo

contatore punto

contatore livello

Campo di variazione

1:numero di punti

1:ordine della curva

Essendo nullo il valore delle funzioni di miscelamento B-Spline al di fuori dell’intervallo di variazione del parametro, per l’ultimo punto viene eliminato il secondo

addendo della (1.7b).

Nell’intero lavoro si è cercato di fare uso prevalentemente di funzioni MATLAB

(function), in modo da lasciare il più possibile libera la memoria, estraendo come

variabili di output soltanto quelle strettamente necessarie.

Il risultato finale di questa fase è una funzione che, noti i parametri di definizione

di una curva, calcoli le coordinate del punto della curva corrispondente ad un certo

valore del parametro t, con t ∈ [0; 1]. La successiva tabella 1.1 raccoglie gli elementi di

definizione della generica NURBS, B-Spline. I valori sono raccolti nello struct-array

data.

data.point

data.sizeP

data.ord

data.knots

data.sizeK

data.pesi

=

=

=

=

=

=

punti di controllo

numero di punti di controllo

ordine della curva

vettore dei nodi

numero di nodi

vettore dei pesi

Tabella 1.1 Elementi di definizione di una curva.

In questo lavoro si sono utilizzati pesi unitari, per cui le NURBS utilizzate degenerano in B-Spline. La presenza del vettore dei pesi consente alla trattazione un carattere

più generale.

7

1.2 NURBS 2D

La figura 1.2 presenta un esempio di curva NURBS non-periodica con distribuzione dei nodi uniforme e pesi unitari. L’ordine della curva è 3, il numero di punti di

controllo è pari a 7, il numero dei nodi è dunque 10. I dati caratterizzanti la curva sono

riportati in tabella 1.2. In figura 1.3 sono riportate le funzioni di miscelamento che

Punti di controllo

X

Y

0

1.5

3.5

3

6

6.5

7

P1

P2

P3

P4

P5

P6

P7

Nodi

0

0

0

0.2

0.4

0.6

0.8

1

1

1

u1

u2

u3

u4

u5

u6

u7

u8

u9

u10

0

2.5

4

1.5

-1.5

2

1

Tabella 1.2 Parametri di definizione della curva di figura 1.2.

P3

4

3

P2

P6

y

2

P4

1

P7

P1

0

−1

−2

P5

0

1

2

3

x

4

5

6

7

Figura 1.2 NURBS di ordine 3 creata con 7 punti di controllo. Tratteggiato il poligono di

controllo.

8

Utilizzo di NURBS per la rappresentazione geometrica di profili

caratterizzano una qualsiasi curva NURBS di ordine 3, a 7 punti di controllo e distribuzione nodale uniforme. Dalle figura 1.2 si nota la caratteristica interpolazione degli

1

R

R1,3

0.9

7,3

R3,3

0.8

R2,3

funzioni base

0.7

R

4,3

R5,3

R

6,3

0.6

0.5

0.4

0.3

0.2

0.1

0

0

0.2

0.4

0.6

parametro

0.8

1

Figura 1.3 Funzioni base per una NURBS con vettore dei pesi unitari, 7 punti di controllo e

ordine 3.

estremi, ottenuta mediante la ripetizione dei nodi. Questo porta alla condensazione

delle funzioni di miscelamento, come la R1,3 , la quale è non-nulla in un tratto limitato

rispetto alla R3,3 (figura 1.3).

Dalla figura 1.4 è interessante notare come muovendo l’i-esimo punto di controllo,

la curva venga modificata solo nell’intervallo [ui ; ui+p [. Ciascun punto di controllo

influenza una porzione limitata di curva. L’intervallo [0; 1] di variazione del parametro

t descrive l’intera curva, mentre il vettore dei nodi è una suddivisione in tratti di questo

intervallo: ciascuna funzione di miscelamento è non-nulla su di un numero di tratti non

superiore all’ordine della curva stessa. Ad esempio, la funzione R4,3 è non-nulla per

t ∈ [0.2; 0.8].

1.2.2

Curve 2D periodiche

Come poi sarà sottolineato in sezione 2.1, in questo lavoro si è reso necessario l’utilizzo di curve periodiche, in modo da poter agevolmente traslare il profilo superiore

rispetto a quello inferiore del canale. La descrizione mediante NURBS consente l’utilizzo di curve periodiche, in questo caso a distribuzione nodale uniforme e vettore dei

pesi unitario, ovvero B-Spline. Rispetto al caso non-periodico il vettore degli knots

non presenta la ripetizione dei valori estremi per un numero di volte pari all’ordine,

9

1.2 NURBS 2D

P3

4

3

P2

P6

y

2

P4

1

P7

P1

0

P’5

−1

−2

P5

0

1

2

3

x

4

5

6

7

Figura 1.4 Esempio di local support: una modifica al punto di controllo P5 ha influenzato un

tratto limitato della curva di figura 1.2.

bensı̀:

U = [0, ..., 1]

dove la distribuzione tra 0 e 1 è uniforme. Questo porta alla impossibilità di interpolare

i punti di controllo estremi. Le funzioni di base sono tutte uguali fra loro e non vi è

condensazione alle estremità, ovvero non vi sono intervalli degeneri di ampiezza nulla.

Il dominio di variazione del parametro t è quindi ristretto:

t ∈ [u p−1 ; un+1 ]

dove

- u p−1 è il (p − 1) − esimo nodo, con p ordine della curva;

- un+1 è l’(n + 1) − esimo nodo, con n numero di punti di controllo della curva.

In figura 1.5 è proposta una curva periodica con il medesimo poligono di controllo di

figura 1.2. Il vettore dei nodi è uniformemente spaziato, tutti i nodi sono a molteplicità

singola e il poligono di controllo si ripete periodicamente. Confrontando figura 1.3

e figura 1.5(a) si nota l’effetto della mancata condensazione delle funzioni base alle

estremità di curve periodiche. In figura 1.5(b) si osserva la mancanza di interpolazione

agli estremi del poligono di controllo. Questo aspetto è più marcato sul lato destro

della curva, cioè per valori prossimi a 1 del parametro t, a causa della modalità di

implementazione dell’algoritmo (1.7).

10

Utilizzo di NURBS per la rappresentazione geometrica di profili

1

10

0.9

8

0.8

6

0.7

4

0.6

y

0.5

0

0.4

−2

0.3

−4

0.2

−6

0.1

0

2

−8

0.35

0.4

0.45

0.5

t

0.55

0.6

0

0.65

(a) Funzioni di miscelamento: selezione. Le curve

curve sono tutte simili fra loro.

5

(b) Curva periodica:

elementare.

10

x

15

20

è evidenziato il modulo

Figura 1.5 Esempio di curva periodica con vettore dei nodi a distribuzione uniforme.

1.2.3

Trasformazione NURBS-Bézier 2D

Il software FEMLAB tratta le curve sotto forma di Bézier del terzo o del quarto ordine. Una efficiente procedura di ottimizzazione richiede modifiche alla geometria

di tipo locale, consentite da curve polinomiali a tratti quali B-Spline e Non-UniformRational B-Spline (NURBS) [3]. Le NURBS, essendo forme parametriche razionali,

permettono la definizione corretta delle coniche, tuttavia in questo lavoro i pesi che

compaiono nella (1.5) sono assunti unitari e la distribuzione dei nodi è uniforme, per

cui le NURBS ottenute sono in realtà B-Spline(1) .

Per non rinunciare ai vantaggi offerti dall’uso di curve NURBS, si è creata una

procedura che determina i punti di controllo di un opportuno numero di curve di Bézier

dello stesso ordine, tali da riprodurne fedelmente l’andamento. In questo lavoro si è

deciso di utilizzare NURBS quarto ordine e di ridisegnarle con Bézier di pari ordine.

Detta C(u) per la generica NURBS vale la (1.4), mentre per una generica Bézier è

4

CB (t) =

∑ Bi,4 (t)Qi

(1.8)

k=1

dove

- Bi,4 è la funzione di miscelamento delle Bézier, il secondo indice è relativo

all’ordine;

(1) Per

la cosiddetta partition of unity [3], il denominatore della (1.5) assume valore unitario.

11

1.2 NURBS 2D

- Qi è uno dei 4 punti di controllo necessari.

Il numero di curve di Bézier necessarie dipende dalla distribuzione dei nodi della

NURBS; le NURBS sono infatti ottenute con tante funzioni polinomiali a tratti quanti sono gli intervalli definiti dai nodi, mentre le curve di Bézier sono ottenute con

un’unica funzione polinomiale, in questo particolare caso di grado 3. Sono dunque

necessarie tante curve di Bézier quante sono le polinomiali a tratti, detto numint il

numero di intervalli sono richiesti (numint · 4) punti di controllo.

Una curva di Bézier IV ordine è univocamente determinata una volta definiti i suoi

punti di controllo, il calcolo di questi punti si può cosı̀ riassumere:

1. si rigenera il vettore dei nodi della NURBS in modo che tutti i valori abbiano

molteplicità singola;

2. si fanno corrispondere ai valori del parametro u, con u ∈ [Uk−1 ,Uk ], i valori del

parametro t con t ∈ [0, 1], detto k il nuovo contatore dei nodi;

3. i punti di controllo agli estremi della curva di Bézier sono Q(0) = C(Uk−1 ) e

Q(1) = C(Uk );

4. si fissano due valori del parametro u distinti e tali che u ∈]Uk−1 ,Uk [ in cui

calcolare due punti della NURBS: siano essi u1 e u2 cui corrispondono t1 e

t2 ;

5. si risolve il seguente sistema lineare in cui si impone il passaggio della Bézier

per i 4 punti scelti della NURBS:

1

B1,4 (t1 )

B1,4 (t2 )

0

0

B2,4 (t1 )

B2,4 (t2 )

0

0

B3,4 (t1 )

B3,4 (t2 )

0

Q1

0

Q2

B4,4 (t1 )

B4,4 (t2 ) Q3

Q4

1

C(Uk−1 )

C(u1 )

=

C(u2 )

C(Uk )

6. si avanza di 1 il contatore k e si ritorna a 2. finché non si esauriscono gli

intervalli.

Il risultato di questa operazione su una curva non-periodica a 7 punti di controllo e

distribuzione uniforme dei nodi è presentato in figura 1.6.

12

Utilizzo di NURBS per la rappresentazione geometrica di profili

8

7

6

y

5

4

3

2

1

1

2

3

4

x

5

6

7

8

Figura 1.6 Esempio di trasformazione NURBS-Bézier.

Seguendo il verso indicato dalla freccia, la curva tratteggiata va a sovrapporsi alla

curva di partenza Osservando figura la 1.6, è evidente il moltiplicarsi dei punti di

controllo necessari alla descrizione della curva di partenza mediante curve di Bézier.

1.3

Superfici 3D

Le superfici NURBS nascono come estensione nello spazio tridimensionale delle curve NURBS 2D. Compare in questo caso un poliedro caratteristico che la superficie

va ad approssimare, con qualità differente a seconda dell’ordine dei polinomi che

definiscono le funzioni di miscelamento [1].

Si osserva rispetto alle curve bidimensionali la duplicazione degli elementi caratteristici:

- si definiscono due insiemi di valori per i nodi;

- due sono i parametri u e v, normalizzati a 1, che percorrono la superficie;

- i punti di controllo vanno a formare un array bidimensionale di dimensioni

n x m, dove m è il numero di punti di controllo associati al parametro u e n è

il numero di punti di controllo associati al parametro w;

- per ciascuno dei due insiemi di nodi vale la relazione (1.6) che li lega all’ordine

e al numero di punti di controllo.

13

1.3 Superfici 3D

Si riportano le equazioni che definiscono i punti di una superficie NURBS al variare

dei due parametri (u, v) e le funzioni di base polinomiali razionali

n

S(u, v) =

m

∑ ∑ Rk,h (u, v)Pk,h

(1.9)

k=1 h=1

Rk,h (u, v) =

Nk,p (u)Nh,q (v)wk,h

n

∑

m

(1.10)

∑ Nk,p (u)Nh,q (v)wk,h

k=1 h=1

dove:

- i pedici p e q rappresentano l’ordine delle funzioni di miscelamento Nk,p e Nh,q ;

- w è la matrice dei pesi.

Come per il caso bidimensionale, in questo lavoro si sono utilizzate superfici NURBS

con matrice dei pesi unitaria e distribuzione nodale uniforme, per cui le superfici

degenerano in superfici B-Spline.

Si vuole far notare come le dimensioni dei vettori dei nodi, cosı̀ come dei punti

di controllo possono essere tra loro differenti, cosicché la superficie risultante può

avere ordine differente lungo il senso di percorrenza dei 2 parametri. Le superfici di

Bézier sono ancora un caso particolare delle superfici NURBS, quando, oltre alle già

citate matrice dei pesi unitaria e nodi uniformemente distribuiti, la matrice dei punti di

controllo ha dimensioni pari rispettivamente all’ordine della superficie lungo ciascuna

direzione.

È usuale rappresentare una superficie proiettando su di un piano i suoi punti di

controllo. In questo modo si può identificare la matrice di punti con questa proiezione

o patch. In figura 1.7 si dà un esempio di NURBS 3D definita da una matrice di punti

di controllo 4 x 4, ordine 3 lungo la direzione u (in figura lungo l’asse y) e ordine 2

lungo la direzione w (in figura lungo l’asse x). I vettori degli knots non presentano una

distribuzione uniforme, mentre la matrice dei pesi è unitaria. Come lecito attendersi,

la superficie mostra un andamento lineare a tratti lungo la direzione w (direzione asse

x), mentre è quadratica lungo la direzione u (direzione asse y). Sul piano z = −1

è riportata, come rappresentazione grafica della matrice dei punti, la proiezione in

pianta del poligono di controllo.

Per le superfici periodiche vale l’estensione al caso 3D di quanto detto riguardo le

curve. Come si possono presentare ordini differenti lungo le due direzioni dei parametri, cosı̀ è possibile imporre la periodicità soltanto lungo una direzione di uno dei

due parametri. Ne è un esempio la figura 1.8: lungo u (direzione asse y) la superficie

è periodica e non interpola gli estremi.

1.3.1

Trasformazione NURBS-Bézier 3D

Il procedimento è analogo al caso delle curve in due dimensioni. Si tratta infatti di

suddividere la superficie NURBS in più patch di Bézier, in numero pari al prodotto

14

Utilizzo di NURBS per la rappresentazione geometrica di profili

tra gli intervalli con cui i vettori dei nodi suddividono i due domini di variazione dei

parametri u e w. Si ricorda che le curve di Bézier non sono polinomiali a tratti e che

loro funzioni di miscelamento sono non nulle lungo l’intero intervallo di definizione.

Poichè l’ordine di una NURBS determina il numero massimo di funzioni di base afferenti ad un intervallo nodale, l’utilizzo di curve di Bézier di pari ordine deve essere

limitato a ciascuno di quegli intervalli.

Tuttavia, anche se concettualmente semplice, questo procedimento per superfici

ragionevolmente complesse dimostra di essere oneroso dal punto di vista computazionale. Il numero di patch necessarie, rispetto ad un analogo caso bidimensionale è

decisamente maggiore. Per caso analogo si intende un canale tridimensionale ottenuto per estrusione di un generico canale bidimensionale. Un altro aspetto rilevante è

garantire che due superfici affiancate presentino un bordo in comune; questo fatto può

inoltre essere sfruttato per limitare il numero di punti di controllo da calcolarsi.

Nelle figure 1.9 e 1.10 si riporta in due differenti angolazioni un esempio di trasformazione di superficie NURBS in più superfici di Bézier. La NURBS di partenza

è di tipo doppio-periodico con matrice dei punti di controllo 10 x 4 e ordine 4. Due

delle superfici di Bézier che la ricoprono sono evidenziate con wireframe giallo.

15

1.3 Superfici 3D

Figura 1.7 Esempio di superficie NURBS.

Figura 1.8 Esempio di superficie NURBS periodica lungo la direzione y.

16

Utilizzo di NURBS per la rappresentazione geometrica di profili

Figura 1.9 Esempio di superficie doppio-periodica su cui si è operata la trasformazione

NURBS-Bézier.

Figura 1.10 In questa vista si osservano due delle superfici di Bézier che coprono la NURBS

(wireframe giallo).

2

Definizione del problema nel

caso bidimensionale

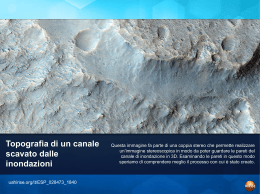

Nel presente capitolo si illustrano le tecniche numeriche che si intende utilizzare nell’ottimizzazione di un canale bidimensionale periodico, rappresentativo del modulo

fondamentale di un’ampia classe di scambiatori di calore. Alcuni esempi reali di tali dispositivi sono presentati in figura 2.1. L’obiettivo è l’incremento dello scambio

termico alle pareti del canale, in riferimento al caso del canale piano, cercando di contenere il più possibile l’aumento delle perdite di carico, indotto da forme geometriche

complesse. Questo progetto è strutturato in due fasi:

a. definizione della geometria del canale;

b. definizione della procedura iterativa di soluzione per il campo fluidodinamico e

per il campo termico, con i quali si descrive il regime di convezione forzata.

2.1

Definizione della geometria

Si assume che lo scambiatore di calore sia di profondità infinita, si possono cosı̀ in

pratica trascurare gli effetti di bordo e forzare la presenza di due sole componenti di

velocità: lo studio viene effettuato in forma bidimensionale. Si vuole inoltre ottenere la soluzione termofluidodinamica del canale in condizioni di moto completamente

sviluppato, ragion per cui le geometrie prese in considerazione sono di tipo periodico.

In questo modo, a tutto vantaggio dell’onere computazionale, risulta possibile concentrare l’ottimizzazione su un singolo modulo dell’intera geometria, a patto di porre

adeguate condizioni al contorno di periodicità alle sezioni di ingresso e di uscita del

flusso [4]. Un vincolo sulle geometrie generate riguarda la possibilità di poter impilare i singoli moduli, cosı̀ da simulare al meglio le caratteristiche di uno scambiatore

alettato o a piastre [5], realizzato dall’impaccamento di più piastre metalliche, separate da un’intercapedine entro cui scorre il fluido, o i fluidi, di processo. Per avere

un controllo locale e prevedibile della forma del profilo del canale, la superficie del

17

18

Definizione del problema nel caso bidimensionale

(a) Complessivo di scambiatore di calore a

piastre.

(b) Particolare di scambiatore di calore a

piastre.

(c) Esempi di superfici di scambiatori di calore.

Figura 2.1 Esempi di scambiatori di calore.

2.1 Definizione della geometria

19

Figura 2.2 Esempio di canale 2D.

mantello è modellata mediante una B-Spline, ovvero una NURBS con vettore di pesi

unitari(1) . Infatti in queste particolari espressioni di curve parametriche la modifica di

un punto di controllo perturba una porzione limitata dell’intera curva.

La generazione del canale è ottenuta con i seguenti passi:

1. generazione di una NURBS periodica per il profilo inferiore di lunghezza pari

a 3 volte il periodo L;

2. trasformazione della forma NURBS in più forme Bézier equivalenti; questo

passaggio è necessario poiché FEMLAB tratta curve in forma di Bézier del III

o del IV ordine;

3. traslazione dei punti di controllo lungo l’asse x di una quantità trasl ∈] − L, +L[,

dove L è il periodo della curva;

4. traslazione dei punti di controllo appena trovati lungo l’asse y di una quantità

pari a Hav : si è ottenuto il profilo superiore con un’altezza media del canale pari

a Hav ;

5. il canale cosı̀ ottenuto viene tagliato dalle sezioni di ingresso e uscita.

Il risultato è visibile in figura 2.2.

(1) D’ora in avanti si utilizzeranno in modo ambivalente il termine B-Spline e NURBS, intendendo che

queste ultime abbiano un vettore dei pesi unitari.

20

Definizione del problema nel caso bidimensionale

Per rendere le modifiche alla geometria lungo il percorso di ottimizzazione intuitive e facilmente controllabili si è data una rappresentazione parte cartesiana e parte

polare dei punti di controllo del profilo base del canale.

Si è deciso per un numero di punti di controllo pari a 9, come compromesso fra una

buona risoluzione e trattabilità della curva: un numero eccessivo di punti di controllo

equivarrebbe ad un numero elevato di variabili indipendenti, cosa che appesantisce la

fase di ottimizzazione in FRONTIER. Questi punti vengono, come al passo 1., traslati

in direzione positiva e negativa del periodo L, eliminando i punti doppi nelle giunzioni

figura 2.3: in questo modo il numero di punti di controllo è pari a 25. Avendo scelto

Figura 2.3 Eliminazione punti di controllo doppi.

curve di ordine 4 (grado 3), il vettore dei nodi presenta 31 elementi, uniformemente

distribuiti nell’intervallo [0, 1]. A tal proposito si veda la sezione 1.2.2. A questo punto

è applicabile lo schema di generazione precedente.

Come in [5] si è scelto un modulo elementare costituito da 2 parti rettilinee che

comprendono una parte curvilinea. La scelta di ottenere il profilo superiore del canale

per semplice traslazione consente di garantire la sovrapponibilità dei moduli. In questo

lavoro tuttavia si è potuto trattare i profili, rispettivamente inferiore e superiore, come

un’unica curva NURBS, andando a controllarne la generazione in modo efficace come

di seguito.

2.1.1

Parametrizzazione del profilo inferiore del canale

Come sopra riportato la generazione del canale ha inizio definendo i punti di controllo di una NURBS periodica del IV ordine da utilizzare per il profilo inferiore.

21

2.1 Definizione della geometria

Coerentemente alla numerazione dei punti di controllo, si sono utilizzate le relazioni

Figura 2.4 Relazioni fra i punti di controllo.

di tabella 2.1 e tabella 2.2 per parametrizzare il profilo inferiore. Il punto 1 coincide

Punto

Ascissa x

Ordinata y

Numero variabili

1

0

0

0

2

x1 + ∆x2

0

0

3

x2 + ∆x3

0

1

4

x5 + ρ4 cos ϑ4

y5 + ρ4 sin ϑ4

2

5

x1 + ∆x5

y1 + ∆y5

2

6

x5 + ρ6 cos ϑ6

y5 + ρ6 sin ϑ6

2

7

x8 − ∆x7

0

1

8

x2 + Lwave

0

1

9

L

0

1

Tabella 2.1 Punti di controllo del modulo elementare lungo il profilo inferiore.

con l’origine degli assi e può essere quindi assunto come riferimento. I punti 3-7 sono

definiti in modo relativo rispetto a 2-8. I punti 4-6 sono definiti in forma polare rispetto al punto 5 assunto come polo, le anomalie sono riferite all’orizzontale. Il punto 2 è

automaticamente determinato, una volta fissate la lunghezza del canale L e la lunghezza proiettata del tratto curvo Lwave , in modo che il tratto curvo sia sempre posizionato

al centro del profilo inferiore. Togliendo un grado di libertà sul posizionamento si evi-

22

Definizione del problema nel caso bidimensionale

ta che, per taluni valori di traslazione del profilo superiore, si ottengano canali dalle

geometrie linearmente dipendenti. ∆x2 ha il ruolo di funzione di trasferimento ed è:

∆x2 =

L − Lwave

2

Il punto 9 è posizionato sulla medesima ordinata del punto 1 e dista da esso la lunghezza del canale.

I campi di validità delle variabili introdotte sono definiti rispetto al diametro idraulico (2.3), unico riferimento geometrico fisso; essendo l’altezza media pari a 0.5, esso

assume valore unitario e se ne può sottintendere la presenza. Il valore dei parametri

Parametro

L

Lwave

∆x3

ρ4

ϑ4

∆x5

∆y5

ρ6

ϑ6

∆7

Descrizione

lunghezza lungo x

del modulo elementare

lunghezza lungo x

del profilo curvilineo

distanza lungo x

del punto 3 rispetto al punto 2

distanza polare

del punto 3 rispetto al punto 2

anomalia polare

del punto 3 rispetto al punto 2

distanza lungo x

del punto 5 rispetto al punto 2

distanza lungo y

del punto 5 rispetto al punto 2

distanza polare

del punto 6 rispetto al punto 5

anomalia polare

del punto 6 rispetto al punto 5

distanza lungo x

del punto 8 rispetto al punto 7

Campo

ainf ; asup

binf L; bsup L

cinf L; csup L

dinf ; dsup

einf ; esup

finf L; fsup L

ginf ; gsup

hinf ; hsup

iinf ; isup

linf L; lsup L

Tabella 2.2 Dominio di definizione delle variabili.

che definiscono i range delle variabili verranno riportati nella presentazione dei risultati. Il processo di ottimizzazione prevede infatti un graduale affinamento di tali valori

in modo da indirizzare l’ottimizzatore nella corretta strada. Finora si contano 10 va-

2.2 Definizione e risoluzione del problema termofluidodinamico

23

riabili, ne verrà introdotta una ulteriore a definire la traslazione rispetto all’origine (o

al punto 1 equivalentemente).

2.1.2

Generazione del profilo superiore

Come già specificato il profilo superiore è ottenuto traslando lungo la direzione delle

ordinate di una quantità Hav = 0.5 i punti di controllo del profilo inferiore e traslando

gli stessi lungo l’asse delle ascisse di una quantità trasl definita come in tabella 2.3.

Vale per i parametri minf e msup quanto detto alla fine della precedente sezione.

Parametro

trasl

Descrizione

entità di traslazione lungo x dei punti

di controllo del profilo superiore

Campo

minf L; msup L

Tabella 2.3 Entità di traslazione del profilo superiore rispetto quello inferiore.

Il campo di variazione dei parametri di generazione geometrica consente la presenza di combinazioni tali da ottenere domini non coerenti con la fisica del problema,

oppure su cui non è possibile costruire mesh valide, oppure ancora che non possono

essere processate dal solver. Per ovviare a questi inconvenienti che portano al blocco

delle operazioni di ottimizzazione, si sono previsti nello script MATLAB alcuni controlli che consentono il salvataggio dell’eventuale errore in un file di testo e l’uscita

dal programma in esecuzione. Nella sezione 3.1 si darà una più amplia descrizione

del problema. Le geometrie eliminate dai controlli di cui sopra non sono realizzabili

o comunque il loro utilizzo non è conveniente e quindi, dopo una eventuale ulteriore

analisi da parte dell’operatore, vengono scartate.

2.2

Definizione e risoluzione del problema termofluidodinamico

Il problema termofluidodinamico preso in considerazione è lo scambio termico in regime di convezione forzata, per cui la riduzione delle perdite di carico nel canale si

traduce in una riduzione della potenza di pompaggio richiesta. Questo consente di risolvere in un primo tempo il campo fluidodinamico, separatamente da quello termico,

dal quale non è influenzato. Una volta noto il campo di moto, si affronta la risoluzione

della parte termica influenzata dalla particolare distribuzione di velocità: l’accoppiamento dei due campi è dunque a senso unico, cosa che consente una più veloce ricerca

della soluzione numerica rispetto al caso di convezione naturale dove il campo di moto

è influenzato dal campo di temperatura.

Il flusso nel canale viene studiato assumendo il regime laminare e stazionario. Si

individuano quindi le caratteristiche di periodicità delle grandezze che governano i

24

Definizione del problema nel caso bidimensionale

fenomeni fisici occorrenti, ossia velocità, pressione e temperatura. La scelta del regime laminare stazionario è legata ad una serie di motivazioni di diverso carattere. Dal

punto di vista numerico, visto il carattere metodologico di questo lavoro, si è deciso

di contenere l’onere computazionale. Inoltre, non essendo richiesto alcun modello di

turbolenza, è possibile in questo modo garantire per il caso bidimensionale che i risultati siano grid-independent, i.e. con bassi errori di discretizzazione e convergenza [6].

Dal punto di vista fisico invece, in svariati casi pratici e in particolare nei dispositivi

di scambio termico a scala ridotta, il regime è necessariamente laminare a seguito del

basso numero di Reynolds [7, 8]. Non va poi trascurato che l’aumento dello scambio

termico si ottiene favorendo il mixing del flusso. Il regime turbolento è caratterizzato da un forte rimescolamento, tuttavia l’incremento del fattore d’attrito richiede alti

costi di pompaggio. Potrebbe quindi risultare vantaggioso sviluppare il fenomeno del

mixing con particolari geometrie in regime non-turbolento [9].

Al fine di svincolarsi dalla necessità di definire le proprietà termofisiche del fluido

in opera e di ottenere soluzioni generali che prescindano dalle dimensioni geometriche, si è scelto di affrontare il problema in forma adimensionale: in questo modo [10, 11] è infatti possibile disporre di una rapida confrontabilità fra due sistemi fra di loro in rapporto di similitudine. La similitudine tra due sistemi è definita

nell’uguaglianza a livello puntuale dei parametri geometrici, cinematici e dinamici.

2.2.1

Grandezze adimensionali e grandezze di riferimento

Il processo di adimensionalizzazione consiste nel rapporto fra due grandezze dimensionalmente omogenee ed esprime l’importanza dell’una rispetto all’altra assunta come riferimento, fisso o variabile. Per procedere alla adimensionalizzazione delle equazioni necessarie alla risoluzione del problema di convezione forzata si fissano tre grandezze di riferimento, di conseguenza si impongono tre scale per le variabili in gioco.

In questo lavoro si è scelto di fissare una scala per le lunghezze, una per le velocità

e una per la temperatura. Sono possibili ovviamente differenti modalità di scalaggio, operazione del tutto convenzionale, tuttavia in questo modo si ha una valutazione

coerente di tutte le grandezze ricavate, si veda paragrafo 2.2.4.

Lunghezze Tutte le lunghezze sono rapportate ad una dimensione di riferimento:

nel nostro caso il diametro idraulico medio del canale Dh . Questa definizione consente una facile confrontabilità tra risultati ottenuti e quelli presenti in

letteratura, nonché tra casi 2D e 3D.

Velocità Le due componenti di velocità u e v sono adimensionalizzate rispetto la velocità media nel canale Uav nella direzione x, ossia la sola componente di velocità

che contribuisce alla portata.

Temperatura Detta Tw la temperatura della parete del canale e Tb, in la temperatura

2.2 Definizione e risoluzione del problema termofluidodinamico

25

media entalpica (detta di bulk) nella sezione di ingresso si ha che

θ=

T (x, y) − Tw

Tb, in − Tw

(2.1)

Pressione In osservanza del teorema di Buckingham, il termine della pressione è

2 , dove ρ è la densità del

implicitamente adimensionalizzato dal gruppo ρ · Uav

fluido.

Il diametro idraulico è definito come

Dh =

4Ac

C

(2.2)

dove Ac è la sezione di efflusso e C è il perimetro bagnato del canale. Nel caso di un

canale 2D con altezza media Hav vale che

Dh = lim

z→∞

4 · z · Hav

= 2Hav

2(z + Hav )

(2.3)

La velocità media viene definita attraverso la portata volumica V̇ , costante per

l’incompressibilità del fluido, come

Uav =

V̇

Hav

(2.4)

La temperatura media entalpica, detta di bulk, o mixing cup temperature [12], è

definita da un bilancio entalpico sulla generica sezione del canale normale all’asse x

come

Z

1

Tb,x =

u T dS

(2.5)

Ac uav Ac

dove (Ac uav ) è la portata volumetrica, uav è la velocità media nella sezione Ac , mentre

u è la componente di velocità normale alla sezione generica Ac . Il pedice x indica il

valore locale in corrispondenza della generica sezione.

Il flusso e lo scambio termico bidimensionali vengono descritti da tre equazioni di

conservazione che in forma adimensionale presentano i seguenti raggruppamenti.

Reynolds Questo gruppo rappresenta il rapporto fra le forze di inerzia e le forze

viscose in un canale di specificata geometria:

Re =

ρ Uav Dh

µ

dove µ è la viscosità dinamica del fluido. Si fa notare come nel caso bidimensionale per flusso incomprimibile il prodotto Uav Hav è la portata volumica per unità

di profondità ed è costante; segue che anche il prodotto Uav Dh = Uav 2Hav = cost

26

Definizione del problema nel caso bidimensionale

Prandtl Questo numero esprime il rapporto fra la diffusione di quantità di moto e la

diffusione termica:

µ cp

ν

Pr =

=

k

α

Péclet Il prodotto Re Pr è detto numero di Péclet, il quale rappresenta il rapporto fra

l’energia termica fornita al fluido per convezione e l’energia termica trasmessa

assialmente per conduzione lungo il flusso.

La tabella 2.4 riassume quanto esposto, le variabili adimensionali sono indicate con

l’asterisco in apice. Con Tw si intende la temperatura in corrispondenza delle pareti

Grandezza

Espressione

x∗

x/Dh

y∗

y/Dh

u∗

u/Uav

v∗

v/Uav

p∗

2)

p/(ρ Uav

θ

(T (x, y) − Tw )/(Tb, in − Tw )

Re

(ρ Uav Dh )/µ

Pr

(µ cp )/k

Pe

Re Pr

Tabella 2.4 Elenco delle grandezze adimensionali per il caso 2D.

e in genere il pedice w indica wall. Con i pedici in e out si intende fare riferimento

rispettivamente alla sezioni di ingresso e di uscita del canale, per cui xin = 0 e xout = L,

se L è il periodo del canale.

2.2.2

Equazioni adimensionali

Si riportano di seguito le equazioni di conservazione in forma adimensionale. D’ora

in avanti, se non specificatamente espresso, si sottintende l’asterisco per indicare le

grandezze adimensionali. Il regime del flusso all’interno del canale è assunto:

- laminare;

- stazionario;

- completamente sviluppato dinamicamente e termicamente;

2.2 Definizione e risoluzione del problema termofluidodinamico

27

- incompressibile.

Conservazione della massa

∂u ∂v

+

=0

∂x ∂y

(2.6)

Conservazione della quantità di moto

u

∂u

∂u

1

+v

=

∂x

∂y

Re

∂v

∂v

1

+v

=

∂x

∂y

Re

u

∂ 2u ∂ 2u

∂p

+

−

∂ x2 ∂ y2

∂x

(2.7a)

∂ 2v ∂ 2v

∂p

+

−

∂ x2 ∂ y2

∂y

(2.7b)

Conservazione dell’energia

u

∂θ

1

∂θ

+v

=

∂x

∂y

Pe

∂ 2θ ∂ 2θ

+ 2

∂ x2

∂y

(2.8)

La simulazione numerica viene condotta per un flusso con le seguenti caratteristiche:

Re

200

Pr

0.7

Tabella 2.5 Caratteristiche del flusso

Il numero di Prandtl scelto è rappresentativo dell’aria in condizioni standard.

Il canale creato viene studiato in condizioni di flusso completamente sviluppato.

Dal punto di vista fluidodinamico questo comporta che i profili di velocità varino

periodicamente, ritrovando la medesima configurazione ad ogni modulo [13]. Questo

non accade invece nella regione di ingresso o nel caso di flusso non stazionario. La

regione di ingresso in un canale piano, con moto a falde parallele, è caratterizzata dallo

sviluppo dello strato limite nel senso del moto, finché questo non raggiunge un’altezza

pari alla semi-altezza del canale [12]. Il generico canale trattato in questo lavoro non

è tuttavia assialsimmetrico, quindi lo strato limite non si sviluppa in modo simmetrico

nel condotto.

La condizione di completo sviluppo è ottenuta dal punto di vista fluidodinamico imponendo [4] condizioni di periodicità sul campo di velocità e pressione come

riportato nel paragrafo 2.2.3.

Dal punto di vista termico lungo un condotto caratterizzato da un fluido in moto

che scambia calore con l’esterno, detta s la coordinata curvilinea e n la coordinata in

28

Definizione del problema nel caso bidimensionale

direzione ortogonale a s si ha che:

dTb

,0

ds

cosı̀ come

∂ T (s, n)

,0

∂s

mentre considerando il gruppo adimensionale

θp =

T (x, y) − Tw

Tb,x − Tw

(2.9)

la condizione di completo sviluppo per una canale a sezione costante [4] è espressa

dalla

∂ θp

=0

(2.10)

∂s

Si può inoltre dimostrare [12] che in un deflusso interno nelle condizioni citate e con

un fluido di processo a proprietà costanti, il coefficiente convettivo, cosı̀ come il numero di Nusselt, sono costanti e indipendente da s. Le condizioni per l’esistenza di una

zona a completo sviluppo termico in canali circolari in regime di convezione forzata

sono riportate in [14]. Per canali a sezione variabile con periodicità L la precedente

relazione (2.10) vale solo in termini integrali (2.11), ovvero il profilo di temperatura

adimensionale θp si ripete uguale nelle diverse stazioni distanti L fra loro lungo la

direzione del flusso [4].

θp (x, y) = θp (x + L, y)

(2.11)

È interessante notare che un canale a sezione costante può essere visto come un canale

periodico di periodo infinitesimo.

L’aver fissato le proprietà del fluido e le caratteristiche del problema in forma adimensionale con Pr e Re a questo livello di analisi non è rilevante. Infatti il numero di

Reynolds determina la lunghezza del tratto di tubazione detta di sviluppo idrodinamico, mentre il numero di Prandtl la lunghezza di tubazione in cui si verifica lo sviluppo

termico: al variare di questi due parametri si osservano variazioni della soluzione nella

sola regione di ingresso (o eventualmente in condizioni di non stazionarietà).

Si è temporaneamente introdotto un sistema di coordinate curvilinee, il discorso

non cambia però nel piano (x, y) di coordinate cartesiane, scelta peraltro obbligata per

l’utilizzo di FEMLAB.

2.2.3

Impostazione delle equazioni per il campo fluido

Si consideri un flusso all’interno di un canale bidimensionale sviluppato idrodinamicamente con l’asse delle ascisse positive nel senso di avanzamento del fluido come in

figura 2.5. La periodicità si osserva nella direzione x, ossia il canale viene idealmen-

2.2 Definizione e risoluzione del problema termofluidodinamico

29

Figura 2.5 Soluzione del campo fluido: rappresentazione del campo con vettori di velocità e

linee di corrente.

te montato unendo lungo tale direzione un certo numero di moduli elementari, come

quello in figura 2.5.

Come in [4] ed altri autori in articoli successivi, detta L la lunghezza del canale e

Y = Y (x) la generica ordinata del profilo vale che

Y (x) = Y (x + n · L)

(2.12)

con n ∈ Z.

Condizioni al contorno per il campo fluidodinamico.

Per quel che riguarda le condizioni al contorno le componenti di velocità devono

assumere lo stesso valore in ingresso e in uscita al canale, mentre saranno nulle in

corrispondenza del mantello laterale.

La pressione merita invece un discorso a parte. L’effetto del campo di pressione

è quello di consentire un efflusso che soddisfi la (2.6) contro la presenza dell’attrito

dovuto alla viscosità del fluido di processo: si assiste quindi ad una perdita di carico

lungo la direzione positiva dell’asse delle ascisse. Questo non significa però che non

si possa dedurre una condizione di periodicità per la pressione. Il termine di pressione

può infatti essere pensato come somma di 2 contributi [4, 5]:

1. un termine periodico al pari delle componenti di velocità;

2. un termine a-periodico che tiene conto della continua caduta di pressione lungo

il canale.

L’andamento della pressione media in ogni sezione in funzione di x può essere espresso da una curva come in figura 2.6. Se L è la lunghezza del modulo del canale, si

osserva che

p(x, y) − p(x + L, y) = β · L

(2.13)

dove β > 0 è il gradiente pressorio ed esprime la caduta di pressione per unità di

lunghezza necessaria a garantire la portata desiderata, mentre P(x, y) rappresenta la

30

px

Definizione del problema nel caso bidimensionale

andamento globale

caduta di pressione dovuta al gradiente pressorio

componente periodica

x

Figura 2.6 Andamento caratteristico della pressione media in ciascuna sezione del canale e

sue componenti.

componente periodica della pressione, responsabile della distribuzione del campo di

moto nel modulo. La pressione all’interno del campo fluido può quindi essere espressa

come

p(x, y) = −β · x + P(x, y)

(2.14)

Verranno ora riportate le condizioni al contorno e le equazioni per la risoluzione

nel dominio di interesse, ossia quello per cui è 0 ≤ x ≤ L .

Pareti Sulle pareti sono imposte condizioni di no-slip, ovvero componenti di velocità

nulle per effetto della viscosità.

u=0 v=0

(2.15)

Inlet e Outlet L’ingresso e l’uscita del canale necessitano di condizioni di periodicità

per le componenti di velocità e per la pressione, in questo modo è infatti possibile studiare un solo modulo dell’intero canale e non ci si deve preoccupare

della regione di ingresso in cui si assiste alla condizione di hydrodynamically

developing flow.

u(xin , y) = u(xout , y) v(xin , y) = v(xout , y) P(xin , y) = P(xout , y)

(2.16)

Infine è necessario fissare un riferimento per la pressione, imponendone un valore

arbitrario in un punto: i.e. P = 0 nel punto in basso a destra del canale. Senza quest’ultima infatti, le condizioni al contorno fornite definirebbero la pressione a meno di

31

2.2 Definizione e risoluzione del problema termofluidodinamico

Figura 2.7 Imposizione di un punto a pressione nulla come valore di riferimento.

una costante additiva: la soluzione trovata non sarebbe univoca. Per quanto riguarda

le equazioni da risolvere per ottenere il campo fluidodinamico la (2.6) rimane immutata, mentre la (2.7a) e la (2.7b) presentano il termine di pressione periodica assieme

al gradiente gradiente pressorio β nella forma di forzante

∂P

∂u

∂u

1 ∂ 2u ∂ 2u

+

+β −

u +v

=

(2.17a)

∂x

∂y

Re ∂ x2 ∂ y2

∂x

∂v

1

∂v

=

u +v

∂x

∂y

Re

2.2.4

∂ 2v ∂ 2v

∂P

+

−

∂ x 2 ∂ y2

∂y

(2.17b)

Fattore di attrito adimensionale

Come indice della potenza spesa dalla pompa per movimentare il fluido all’interno del

canale, si è scelto un parametro adimensionale, quale il fattore d’attrito f , in modo da

poter subito confrontare diverse geometrie. Autori diversi presentano differenti definizioni di tale valore (Fanning friction factor, Darcy friction factor [12]), tuttavia non

sempre c’è coerenza fra le varie grandezze correlate a tale fattore. In questo lavoro si

è data una definizione autonoma, comunque conforme alla letteratura corrente, in modo da avere coerenza tra il fattore d’attrito ottenuto dalla (2.22), ovvero dall’integrale

degli sforzi a parete, e lo stesso ricavato dalla (2.23).

In questa sezione le forme adimensionali sono indicate con l’asterisco. Utilizzan2 per adimensionalizzare tensioni e pressioni, si definisce il fattore

do il termine ρUav

d’attrito locale

τnx

fx =

(2.18)

2

ρUav

dove τnx rappresenta lo sforzo viscoso a parete in direzione x, wall shear stress, il

quale può essere espresso in funzione della pressione e delle componenti di velocità

32

Definizione del problema nel caso bidimensionale

[11]

∂u ∂v

∂u

nx + µ

ny

τnx = −p + µ 2

+

∂x

∂y ∂x

(2.19)

In forma adimensionale, seguendo quanto già fatto per l’equazione della conservazione della quantità di moto

2 ∂ u∗

1 ∂ u∗ ∂ v∗

∗

+

fx = τnx

= −p∗ +

n

+

ny

(2.20)

x

Re ∂ x∗

Re ∂ y∗ ∂ x∗

Noto il fattore d’attrito locale fx , quello globale si ricava con la media sul canale

f=

1

L

Z

wall

fx ds

Sostituendo l’espressione di fx con la (2.20) e ricordando la (2.14)

Z

1

2 ∂ u∗

1 ∂ u∗ ∂ v∗

f=

−P∗ + β ∗ x∗ +

+

n

+

ny ds

x

L wall

Re ∂ x∗

Re ∂ y∗ ∂ x∗

(2.21)

(2.22)

Il coefficiente f altro non è se non la forma adimensionale della forza d’attrito media

sul canale. Per garantire la condizione di completo sviluppo, dalla conservazione

della quantità di moto fra ingresso e uscita, come semplice bilancio di forze mediate

nel canale

Z

Fshear stress =

τnx ds = ∆p Hav

(2.23)

wall

ed elaborando la (2.23) assieme alle (2.18) e (2.21) si ricava infine

f =β

β∗

Hav

=

2

ρU

2

(2.24)

La (2.24) è la forma utilizzata per determinare il parametro d’attrito medio del canale,

il quale coincide con la metà del gradiente pressorio in forma adimensionale. Procedendo in questo senso, si può verificare che le (2.22) e (2.24) portano allo stesso

risultato.

2.2.5

Tecniche di soluzione per il campo fluidodinamico

Le equazioni (2.6), (2.17a), (2.17b) costituiscono un sistema di equazioni alle derivate

parziali [4] sulle 3 incognite:

u(x, y)

v(x, y)

P(x, y)

2.2 Definizione e risoluzione del problema termofluidodinamico

33

Si osservi che però il sistema presenta, oltre a Re, che è un parametro, un’ulteriore

incognita, ovvero β , legato come noto alla portata che scorre all’interno del canale.

Per affrontare la soluzione si è scelto di fissare un valore per la portata V̇ = 0.5,

che unitamente alla scelta per il valore di Hav , altezza del canale, consenta di utilizzare

scale di lunghezza e velocità normalizzate sul valore unitario. In questo modo si ha:

Re ≡

1

ν

Per ovviare alla singolarità del sistema di cui sopra, il processo di soluzione è di tipo

iterativo: si fissa per β un valore di tentativo, si procede alla soluzione del sistema e

lo si corregge finché la velocità media ottenuta non è unitaria, come nello schema di

figura 2.8.

Il gradiente pressorio è dunque il responsabile della velocità media del flusso nel

canale, ad una sua graduale diminuzione si osserva una riduzione di portata. Si sono

tentati 3 differenti approcci per risolvere il campo fluido con il valore di portata desiderato, cui corrisponde un valore unitario per la velocità media, Uav = 1. Di seguito si

riportano le modalità di correzione di cui in figura 2.8.

2.2.6

Primo approccio

Una prima soluzione consiste nel generare una correzione per il gradiente pressorio di

primo tentativo a partire dall’errore sulla portata media nel canale [5, 15]. Il controllo

che viene applicato su β può essere una combinazione di

proporzionale P, integrativo I, derivativo D.

Nel lavoro [5] viene applicato un controllo P, in cui la correzione su β è proporzionale all’errore percentuale sulla portata. Per agevolare la convergenza il coefficiente

di proporzionalità è di tipo adattativo a seconda dell’evoluzione della funzione errore.

Nel lavoro [15] il controllo è di tipo PI (proporzionale-integrativo), il che consente

un certo smorzamento per evitare eccessivi overshoots della funzione di correzione.

Entrambe le strade precedenti sono tuttavia risultate poco efficienti e la dipendenza

dal valore del gradiente pressorio di primo tentativo si è dimostrata notevole. Anche

con un controllo PID [16], con termine integrativo che influenza un numero limitato

di errori, si è reso necessario avere un controllo in itinere dei vari coefficienti e la

ricerca di valori costanti e di compromesso mediante modeFRONTIER su diverse

geometrie e con diversi β iniziali non ha fornito risultati soddisfacenti. Si ritiene che

questo approccio alla soluzione sia efficiente nel caso di problemi specifici, in cui la

geometria non abbia i gradi di libertà necessari in un problema di ottimizzazione. In

questo lavoro è richiesta una forte flessibilità e una metodologia troppo conservativa

(i.e. correzioni contenute ad ogni iterazione) rischia di portare a tempi di calcolo non

sostenibili.

34

Definizione del problema nel caso bidimensionale

Imposizione del numero di Reynolds Re

e del gradiente pressorio β di tentativo

Risoluzione del problema fluidodinamico

Calcolo della portata

e della velocità

media

Nuovo valore per

il gradiente

pressorio

Valutazione dell'errore

rispetto la velocità

di riferimento

SI

L'errore supera la

tolleranza richiesta

NO

Il campo di velocità e

il valore di β ottenuti

sono quelli ricercati

Figura 2.8 Diagramma di flusso per la risoluzione del campo fluidodinamico.

2.2 Definizione e risoluzione del problema termofluidodinamico

2.2.7

35

Secondo approccio

2 , si

Guardando alla forma dimensionale per maggior semplicità, vale che β ∝ fUav

veda equazione (2.24). La caduta di pressione all’interno del modulo è infatti assunta, attraverso il fattore d’attrito, proporzionale all’energia cinetica del flusso. Si può

dunque procedere in forma iterativa nel seguente modo:

1. si sceglie un valore di tentativo per il gradiente pressorio βn

2. si risolve il campo fluidodinamico e si calcola il valore della portata volumica e

della velocità media Uav,n

3. la coppia (Uav,n , βn ) ottenuta individua il coefficiente d’attrito fn che viene

calcolato con la (2.24), si veda figura 2.9

4. si determina un nuovo valore del gradiente pressorio βn+1 ponendo Uav = 1,

ovvero il valore obiettivo per la velocità media, nella (2.24)

5. si risolve nuovamente il campo di moto, estraendo la portata volumica e la

velocità media Uav,n+1