CONDENSATORI DEL VAPORE DI SCARICO DALLA TURBINA

Nozioni generali. Tipologie

I condensatori sono scambiatori di calore impiegati per realizzare la condensazione di flussi di

vapore. Essi trovano quindi applicazione negli impianti motori a vapore (cicli termodinamici

diretti) per condensare il vapore scaricato dalla turbina, oltre che negli impianti frigorigeni e nelle

pompe di calore a ciclo termodinamico inverso, in apparecchi a distillazione e in numerosi processi

chimici.

Con riferimento alla prima applicazione, di nostro interesse, il condensatore soddisfa alla

prerogativa di mantenere una bassa pressione allo scarico della turbina (in genere intorno a

5-6 kPa), con i noti importanti benefici sull'aumento del lavoro specifico sviluppato dalla turbina e

del rendimento termodinamico dell'impianto. Consente, altresì, il recupero del fluido di processo

sotto forma di condensa e il suo riutilizzo per l'alimentazione della caldaia, con notevoli benefici

economici in termini di costo di gestione, poiché limita ad una minima quantità (pari al reintegro

per spurghi e perdite, di solito non superiori a 1-2% del flusso circolante) la produzione di acqua

demineralizzata nell'esercizio della centrale, acqua che risulta notoriamente molto costosa per i

trattamenti di spinta demineralizzazione a cui deve essere sottoposta prima dell'immissione

nell'impianto.

In relazione alle modalità di scambio termico, si distinguono due tipologie di condensatori, e

cioè i condensatori a superficie e i condensatori a miscela.

Poiché i condensatori a miscela non consentono il recupero in ciclo dell'acqua

demineralizzata (a meno di non trattare anche l'acqua refrigerante!) i condensatori impiegati negli

impianti motori a vapore sono sempre del tipo a superficie. I condensatori a miscela trovano tuttora

applicazione ad esempio nelle centrali geotermiche, in cui appunto assolvono solo la funzione di

creare il «vuoto» allo scarico della turbina, mentre non esiste il problema del riutilizzo della

condensa nell'impianto; di essi non si tratterà nel prosieguo.

I condensatori a superficie sono costituiti da un recipiente (approssimativamente cilindrico o

parallelepipedo) contenente all'interno fasci di tubi percorsi internamente dal fluido refrigerante

(acqua fredda) e lambiti esternamente dal vapore condensante. Il condensato si raccoglie in una

camera sottostante (tuttora sovente indicata con l'antica denominazione di ‘pozzo caldo’, anche se la

temperatura si aggira nella massima parte dei casi intorno ai 35 °C), dal quale è poi prelevato

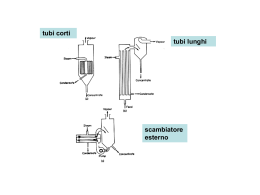

Fig. 1 - Schemi di condensatori a superficie

(a semplice, doppio e triplo passaggio)

-2mediante una pompa posta sotto idoneo battente (pompa d'estrazione del condensato).

Spesso i condensatori dei grandi impianti, anche nucleari, sono divisi in casse d'acqua

separate, figg. 2 e 3. Questo permette di far funzionare metà del condensatore, mentre l'altra metà

dei tubi è in riparazione o in pulitura.

I tubi sono fissati alle piastre tubiere, disposte sui fondelli laterali del recipiente, mediante

mandrinatura, filettatura o raramente saldatura. Le testate costituiscono le camere di ingresso e di

uscita del fluido refrigerante. Disponendo all'interno di esse opportuni diaframmi è possibile

realizzare schemi di circolazione ad uno, due o tre percorsi, come illustrato nella fig. 1. Rispetto al

passaggio doppio, uno semplice con lo stesso numero e dimensione dei tubi, cioè con la stessa

superficie di scambio, e con la stessa velocità dell'acqua, cioè con lo stesso coefficiente di scambio,

richiede una portata doppia, per cui l'incremento della temperatura risulta dimezzato e quindi la

pressione del condensatore risulta più bassa. La potenza di pompaggio può rimanere la stessa, dato

che le perdite di carico interne sono la metà, se anche i condotti esterni sono opportunamente

maggiorati; il costo di impianto è quindi maggiore. I tubi (fino a 40 000 in un impianto nucleare)

vengono in genere raggruppati in banchi, in modo da realizzare una per quanto più possibile

uniforme distribuzione del flusso di vapore e un facile smaltimento dell'acqua di condensa che si

forma sulla superficie dei tubi stessi. A tal fine nei singoli banchi i tubi sono in genere disposti

sfalsati a triangolo. Usualmente hanno diametri esterni di 7/8 ÷ 1" e calibro BWG 18 (BWG,

Birmingham Wire Gauge), Tab. 1. La lega Ammiragliato (una lega Cu-Zn) sta per essere quasi del

tutto soppiantata dall'acciaio inossidabile SS 304 (sicuramente negli impianti nucleari) per i minori

problemi di corrosione, pagando un prezzo in termini di conducibilità termica. Leghe Cu-Ni sono

anche usate per acqua dolce, ma soprattutto per acqua di mare. La tabella 2 riporta le dimensioni

tipiche di condensatori per impianti fino a 500 MW.

Inizialmente la forma dei condensatori a superficie fu prevalentemente di tipo cuneiforme,

ovvero ‘a cuore’, cioè a sezione stringente dall'imbocco all'uscita in relazione alla riduzione del

volume specifico della miscela condensante: ciò al fine di mantenere per quanto possibile inalterata

la velocità del vapore e non compromettere conseguentemente il coefficiente di scambio termico nei

banchi inferiori (condensatori cosiddetti «cinetici», fig. 4).

Waterflow:

Surface area:

(portata volumetrica) / velocità = sezione di passaggio

Superficie di scambio termico per unità di lunghezza,

grandezza proporzionale al diametro esterno.

-3-

Fig. 2 - Sezione di un condensatore a passaggio semplice con doppia cassa d’acqua

Fig. 3 - Condensatore a doppio passaggio con cassa d’acqua doppia

-4Tab. 2 - Dimensioni tipiche di condensatori

-5-

Fig. 4 - Schemi di condensatori a superficie ad andamento cuneiforme "a cuore"

Successivamente, oltre che a detta prerogativa, il criterio informatore nel disegno dei

condensatori a superficie si è ispirato al contenimento il più elevato possibile della caduta di

pressione del flusso condensante lungo il suo percorso in corrispondenza ai fasci tubieri

(condensatori un tempo cosiddetti «rigenerativi») e ad un'efficace estrazione dei gas incoercibili

(aria) liberati in fase di condensazione. Tali accorgimenti hanno condotto a particolari disposizioni

dei tubi nella sezione trasversale (quali, ad esempio, quelle di fig. 5), in genere basate sulla

sistemazione di opportuni schermi suddividenti l'apparecchiatura in zone cuneiformi. Il vapore

fluisce intorno alla periferia dei banchi di tubi e radialmente verso il condotto centrale di estrazione

gas, la zona a più bassa pressione.

Il contenimento della caduta di pressione del flusso lungo il sistema tubolare, unita ad

un'efficace sistemazione delle zone di estrazione dei gas incoercibili e ad una circolazione

dell'acqua di raffreddamento a doppio passaggio del tipo in controcorrente, consente, nelle moderne

realizzazioni, di contenere la differenza di temperatura lato caldo (cioè tra 1'ingresso del flusso da

condensare e l'uscita del fluido refrigerante) al di sotto dei 3 °C. A questo proposito, merita di

essere sottolineato il significativo beneficio che una anche piccolissima riduzione di tale ∆t (detto

«approach») ha sul guadagno di prestazioni della turbina, se si abbassa la temperatura di

condensazione (influenzando una zona di espansione in cui anche a bassissime variazioni di

temperatura, in virtù dell'altissimo volume specifico del fluido evolvente, corrispondono salti

entalpici per nulla trascurabili 1 ), ovvero, se si innalza la temperatura di uscita del refrigerante, sulla

richiesta di portata d'acqua di raffreddamento (con riduzione del 12-13% all’aumentare di 1 °C),

riduzione che dà luogo a notevoli risparmi nel costo del circuito di raffreddamento, specie nei casi

di refrigerazione in circuito chiuso con torri di raffreddamento.

1

dU = TdS - Pdv; dH = TdS + vdP. L’espansione in turbina sta tra un’isentropica e la curva del vapor saturo. Per

dH

dH

dP

dP

l’espansione isentropica: dH = vdP,

=v

e, al diminuire di T, crescono v e

, anche se diminuisce

. Per

dT

dT

dT

dT

dH v

a 35 °C (5.628 kPa) è 1.8 kJ / kg K, praticamente il valore massimo, a 100 °C (101.3

la curva del vapor saturo:

dT

kPa) è 1.6 kJ / kg K e a 200 °C (1553 kPa) è 0.6 kJ / kg K.

L’entalpia di condensazione è -2418.62 kJ/kg a 35 °C e -2257.03 kJ/kg a 100 °C.

-6I grandi impianti hanno due o più

espansori a bassa pressione con turbine in

tandem; il condensatore può essere diviso

in sezioni corrispondenti 2 . Se i condotti di

scarico del vapore non sono isolati, il

condensatore è detto "a pressione singola",

infatti la sua pressione è uniforme, imposta

dalla temperatura più alta dell'acqua di

circolazione nei tubi. In questo caso non

esistono vincoli per la disposizione dei tubi,

che

possono

essere

paralleli

o

perpendicolari all'albero del gruppo turboalternatore (la lunghezza arriva fino a

16 m). Se al contrario l'unità è a passaggio

singolo, con tubi paralleli (fin quasi 30 m di

lunghezza e circa 100 000 m2 di superficie

di scambio) e le sezioni sono isolate 1'una

dall'altra, il condensatore è "a pressione

multipla", con un vantaggio termodinamico

perché le sezioni più vicine all'ingresso

dell'acqua hanno pressioni più basse di

quella all'uscita dell'acqua, che sarebbe la

pressione che competerebbe ad un

condensatore "a pressione singola". Questa

soluzione viene comunemente adottata

negli impianti nucleari, dove, essendo più

ridotta la temperatura del vapor vivo, si

cerca di ridurre al massimo la temperatura

media nel condensatore.

Estrazione degli incondensabili

Ogni condensatore deve essere inoltre

dotato di un sistema di estrazione degli

incondensabili (fig. 6) per eliminare la

inevitabile presenza di gas (soprattutto aria)

sia dovuta a rientri attraverso le giunzioni e

le tenute (essendo il condensatore sotto

vuoto), sia generata da termolisi o radiolisi

(negli impianti nucleari) o reazioni

Fig. 5 - Schemi di condensatore a superficie

metallo-acqua ad alta temperatura e liberata

con esempio di fasci tubieri

dal vapore condensante, sia contenuta

nell'acqua di reintegro e di attemperazione

(benché preventivamente disaerata con

cura). Tale quantità è molto diversa nei casi di condensatore a miscela e a superficie (in

quest'ultimo caso di 4-5 volte inferiore), ma va comunque eliminata. Infatti la pressione regnante

nel condensatore pc è data dalla somma della pressione parziale del vapore pv (tensione di vapore

alla temperatura di condensazione ts) e dei gas, pg. Poiché a sua volta la temperatura di

2

Per n espansori a bassa pressione, la soluzione a condensatori distinti rispetto ad uno singolo, comporta a parità di

scambio termico, un numero n volte superiore di tubi di lunghezza n volte inferiore ed una portata n volte maggiore,

con un aumento della temperatura del refrigerante n volte inferiore. Il costo è superiore, per le stesse ragioni

illustrate per i condensatori a passaggio semplice rispetto a quelli a passaggio multiplo.

-7condensazione ts, è direttamente correlata ai

parametri del fluido refrigerante e alle

caratteristiche di scambio termico, ne deriva che la

presenza di gas disciolti vanificherebbe in parte il

vuoto ottenibile, dando luogo allo scarico della

turbina

ad

una

contropressione

anche

notevolmente superiore a quella corrispondente

alla temperatura di condensazione.

Inoltre, gli incondensabili diminuirebbero il

coefficiente di scambio all'esterno dei tubi e

aumenterebbero l'attività chimica dell'acqua

(ossidazioni, idrurazioni, specie nei fasci

surriscaldatori ad alta temperatura 3 ); alcuni di essi

sono anche combustibili (idrogeno, metano,

ammoniaca).

La concentrazione volumetrica limite di

Fig. 6 - Schema di condensatore per

incondensabili un tempo era meno rigida per

centrale termoelettrica

impianti di modesta potenza, attualmente è di

0.001%, ma spesso si può garantire anche un

valore metà.

Il degassamento di un liquido si basa sul

fatto che la concentrazione del gas in un liquido è in equilibrio con la pressione parziale che tale gas

ha nella fase aeriforme sovrastante. Più precisamente, secondo la legge di HENRY, detta

concentrazione è proporzionale alla pressione parziale del gas, p = Kx, dove p è la pressione

parziale del gas presente nella fase aeriforme, x la frazione molare del gas disciolto nella fase

liquida e K una costante di proporzionalità che, ad es. per aria in acqua vale (Int. Critical Tables):

t (°C)

K•10-4 ata

0

4.32

10

5.49

20

6.64

30

7.71

40

8.70

50

9.46

60

10.1

70

10.5

80

10.7

90

10.8

100

10.7

Pertanto per degassare un liquido è necessario mantenere la pressione parziale del gas nella

fase aeriforme al disotto di quella di equilibrio con la concentrazione in fase liquida.

Poiché l'aumento di temperatura diminuisce la solubilità di un gas disciolto, a parità di

pressione parziale, ossia aumenta la pressione di equilibrio a parità di concentrazione, riscaldando

un liquido a pressione costante lo si degassa 4 . Inoltre, poiché all'ebollizione la solubilità di un gas

in un liquido si annulla, in quanto la tensione di vapore del liquido eguaglia la pressione totale – e

quindi la pressione parziale del gas si riduce a zero – conviene, come detto, portare il liquido

all'ebollizione.

Al fine di mantenere permanentemente assente il gas dalla fase aeriforme, occorre sottrarre in

continuazione dall'ambiente sovrastante lo specchio liquido il gas incoercibile che si libera dal

liquido.

Una buona degassificazione richiede tempo, turbolenza e un sistema di sfiato.

3

4

In effetti, anche con acqua perfettamente disaerata si accusa presenza di ossigeno all'interno dei tubi surriscaldatori,

a causa di dissociazione termica dell'acqua allo stato di vapore ad alta temperatura. Quale indice dell'entità della

corrosione provocata dall'ossigeno - a quelle temperature fortemente aggressivo - si assume spesso il tenore in

idrogeno misurato nel vapore all'uscita dei fasci surriscaldatori.

Dato che in un impianto termoelettrico, il condensatore rappresenta il punto più freddo, sarebbe utile,

compatibilmente con altre esigenze, compiere un ulteriore estrazione degli incondensabili in un altro punto del ciclo,

a temperatura maggiore, nel cosiddetto degassatore.

-8-

Fig. 7 - “Cappa” di degassificazione

Il condensato freddo che cade dai tubi più bassi deve avere una sufficiente altezza di caduta e

anche vapore dilavante per il riscaldamento (una parte del vapore passa direttamente al fondo

attraverso un'area di flusso aperto).

I gas estratti dal liquido vengono raffreddati dal 6-8% del totale dei tubi, per diminuirne il

volume specifico e l'umidità, in una zona centrale delimitata da una cappa (fig. 7) che li convoglia

verso la parte più fredda dove inizia il condotto di sfiato 5 .

Per l'estrazione degli incondensabili si possono usare diversi mezzi, ma l'apparecchiatura più

usata, per la sua semplicità, mancanza di parti in movimento e, quindi, ridotta manutenzione ed

elevata affidabilità, è l'eiettore a vapore (steam-jet air ejector, SJAE), utilizzante vapore a media

pressione (qualche centinaio di kPa) in genere prelevato dalla turbina, provvisto allo scarico di un

piccolo condensatore ausiliario per la condensazione e il recupero del vapore, che in tal modo può

essere reimmesso in ciclo.

dalla pompa di

estrazione del

condensato

Fig. 8 - Sistema di eiettori doppio stadio

5

Nella cappa del condensatore, proprio perché la temperatura non è alta, la densità del vapore è trascurabile rispetto a

quella dell’aria, per cui le perdite di vapore sono piccole.

-9Poiché un eiettore ben proporzionato consente valori del rapporto di compressione

difficilmente superiori a 6÷8, per l'estrazione dell'aria dai condensatori, dovendosi in genere operare

una compressione di 20÷25 (da 4÷6 kPa a 102÷105 kPa) per scaricare all'atmosfera negli impianti

convenzionali (al sistema di trattamento dei gas, off-gas system, negli impianti nucleari) si ricorre a

due eiettori disposti in serie, ognuno dotato allo scarico del condensatore per il recupero del vapore,

fig. 8. Il liquido di raffreddamento di questi piccoli condensatori è il condensato estratto dal

condensatore principale che subisce, così, la sua prima rigenerazione.

I condensatori sono in genere provvisti anche di pompe da vuoto rotative, usate per creare il

vuoto iniziale nel condensatore all'avviamento dell'impianto (è allora che si ha il massimo rilascio

di gas radioattivo nel normale esercizio di un impianto nucleare, specie BWR).

Dimensionamento di un condensatore

I coefficienti di scambio per il dimensionamento di un condensatore possono essere stimati

dalla fig. 9.

- 10 -

Fig. 10 - Circuiti di raffreddamento per i condensatori:

a) di tipo aperto

b) di tipo chiuso con torre di raffreddamento

Sistema di refrigerazione del condensatore

In tutte le applicazioni dei condensatori, il mezzo di condensazione (circulating-water

system), cioè il refrigerante, salvo casi particolari (quali, ad esempio, la presenza di un recupero e/o

di un ciclo sottoposto in impianti a contropressione), è sempre rappresentato da acqua (non trattata),

in virtù dei suoi requisiti di economicità, elevata capacità termica, buone caratteristiche di scambio

termico e soprattutto facile reperibilità.

Per quanto riguarda la reperibilità, le portate d'acqua di refrigerazione sono molto elevate (nel

caso di grandi impianti arrivano ad alcune decine di m3/s) per cui bisogna ricorrere a grandi corsi

d'acqua (in Italia per tali applicazioni si presta soltanto, ma con grossi problemi ecologici, il fiume

Po) o all'impiego di acqua di mare, installando la centrale in prossimità della costa e realizzando

opportune (e costose) opere di presa, convogliamento, filtraggio (+ pulizia filtri) e restituzione.

Generalmente la circolazione dell'acqua è garantita da 3 pompe in parallelo. Negli impianti

nucleari ne basta una per smaltire il calore di decadimento allo "shutdown", che può essere azionata

da uno dei due diesel di emergenza. Le pompe possono andare da 1.5 m3/s e 900 giri/min a 15 m3/s

e 150 giri/min, con una prevalenza di 8÷12 m d’acqua. La prevalenza delle pompe e, quindi, il

costo di esercizio possono essere ridotti sfruttando l’effetto sifone, dato che il condensatore è posto

ad un livello più alto (ma non così alto da permettere che la pressione uguagli la tensione di vapore

del liquido) rispetto alla presa e allo scarico dell’acqua di refrigerazione, per fornire il battente di

liquido necessario alla pompa di estrazione del condensato. Perché il sifone funzioni bisogna

impedire l’ingresso di aria, cioè bisogna scaricare l’acqua al di sotto del pelo libero ed impedire le

perdite dei tubi subito fuori della zona di condensazione. In questa zona, infatti, il vuoto è superiore

a quello che c’è nei tubi, ma subito fuori c’è la pressione atmosferica, mentre nei tubi il liquido è

- 11 ancora sotto vuoto. Se il dislivello tra

presa

e

scarico

dell’acqua

di

refrigerazione è sufficientemente grande

(come può accadere in un fiume), si può

anche funzionare in circolazione

naturale, una volta innescato il sifone,

per esempio, con una pompa.

Ove la reperibilità d'acqua non sia

sufficiente (si pensi, ad esempio, a paesi

quali la Svizzera) si deve ricorrere alla

refrigerazione a «ciclo chiuso» (fig. 10).

Il refrigerante è sempre acqua, che,

però, all'uscita del condensatore viene

convogliata in idonei sistemi di

refrigerazione, principalmente torri di

raffreddamento, ove cede il calore

all'ambiente e all'uscita dai quali ritorna

fredda

al

condensatore.

La

refrigerazione in circuito chiuso non

consente di scendere con la temperatura

di ritorno dell'acqua ai valori usuali della

circolazione in circuito aperto e,

conseguentemente, la pressione di

condensazione risulta significativamente

più elevata (difficilmente inferiore a

8-10 kPa).

Le torri di raffreddamento possono

essere ad umido o a secco.

Nelle torri ad umido ad

evaporazione a tiraggio naturale,

fig. 11, sviluppate in Europa, (ma anche

in quelle con tiraggio indotto da

ventilatori, fig. 12), l'acqua calda,

opportunamente “frantumata” con uno

spray o per caduta su un graticciato più o

meno complesso (fig. 13 e 14), è esposta

ad una corrente d'aria ascendente che

tende a portarsi in condizione di

saturazione.

Si produce così un

Fig. 11- Torri di raffreddamento

raffreddamento dell'acqua a spese del

a circolazione naturale,

calore di evaporazione di una quota parte

con flusso in controcorrente (alto)

della stessa (circa 1÷1.3%, a seconda del

3

e trasverso (basso)

clima, pari a 0.5÷0.6 m /s per una

centrale da 1000 MWe con rendimento

termico del 33%). Hanno diametri di

75÷120 m ed altezze di 100÷150 m, per

avere il minimo di resistenza al flusso d'aria e la massima forza traente. La loro forma iperboloidica

assicura una buona resistenza al peso e al vento con i minimi spessori (6÷7" in vita).

Lo scambio di calore e massa tra acqua ed aria avviene nella parte inferiore, per sfruttare al

massimo l'effetto camino della parte superiore. Nel tipo a controcorrente ("counter-flow"), il

graticciato è all'interno, al di sopra dei "trampoli" o colonne diagonali di supporto (sopra un poco

- 12 profondo bacino di raccolta dell'acqua) che reggono la parete di cemento armato, per cui è molto

esteso e per questo poco profondo. Nel tipo "a flusso trasverso" ("cross-flow") il più profondo

graticciato è in un anello esterno ai "trampoli". Quest'ultimo tipo offre una minore resistenza al

passaggio di aria e quindi le velocità dell'aria sono maggiori, ma è meno efficiente.

Sono molto costose, quindi il loro uso è favorito dai lunghi tempi di ammortamento e dalle

economie di scala (grandi potenze di impianto).

Nelle torri a tiraggio forzato, i ventilatori sono generalmente posti in cima (perché il flusso

d’aria è meglio distribuito, le perdite d’aria umida sono minori, la ricircolazione in ingresso

dell’aria in uscita è inferiore, in inverno l’eventuale formazione di ghiaccio sul ventilatore è

evitata), ma, a volte, anche sul fondo, nella zona dove il volume specifico è minore, per ridurre la

potenza di ventilazione.

Fig. 12 - Torre di refrigerazione a umido a tiraggio forzato e flusso trasverso

Fig. 13 - Sistemi di distribuzione dell'acqua:

(a) a gravità, (b) a spruzzamento, (c) a rotazione

- 13 -

Fig. 14 - Tipi di graticciato: (a) a spruzzo, (b) a film

Le torri ad umido sono preferibilmente usate

(1) nelle località dove l'umidità relativa 6 è

generalmente alta, per ridurre la necessità di

reintegro di acqua, in genere oscillante tra il 2÷4%,

(2) quando la temperatura di bulbo umido 7 è bassa

e (3) sono alte le temperature dell'acqua di

refrigerazione del condensatore in ingresso (per

mantenerla più bassa possibile) ed uscita

(garantisce un buon tiraggio).

Per ridurre il consumo di acqua e la

possibilità di caduta di gocce 8 o, addirittura, di

granelli di ghiaccio nelle campagne intorno, si

devono anche ridurre al minimo le gocce

trasportate fuori dalla corrente gassosa, fig. 15.

Comunque una certa parte di acqua deve

sempre essere sostituita (con precauzioni per

l'inquinamento), per mantenere limitata la

concentrazione dei sali.

6

7

8

Fig. 15 - Tipi di eliminatori di gocce

L'umidità relativa è il rapporto tra la pressione parziale del vapore in aria e la tensione di vapore alla temperatura

dell'aria. L'umidità assoluta indica invece la massa di acqua per unità di massa di aria secca.

La temperatura di bulbo umido è la temperatura misurata da un termometro, con il bulbo mantenuto umido da garza

o cotone idrofilo bagnati, esposto ad una corrente d'aria. Questa temperatura è tanto più bassa della temperatura di

bulbo secco (quella reale dell'aria), quanto più è secca l'aria, perché aumenta l'evaporazione dell'acqua a contatto del

bulbo e quindi il suo raffreddamento. La temperatura di bulbo umido è la temperatura dell'aria cui far riferimento

lungo tutto il percorso di scambio termico aria-acqua in una torre ad umido e, in particolare, la temperatura di bulbo

umido dell'aria in ingresso è il valore più basso raggiungibile dall'acqua.

La temperatura di rugiada è la temperatura a cui inizia a condensare l'acqua presente in un campione di gas; è uguale

alla temperatura di saturazione corrispondente alla pressione parziale del vapore nel campione.

Scaricare