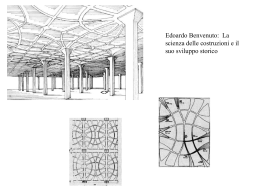

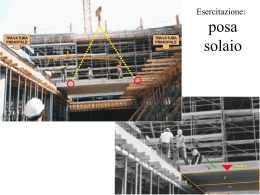

I SOLAI ALLEGGERITI “ IO NON TREMO “ 16 Aprile 2013 Rel.: Ing. Marco Calvi GEOPLAST S.p.a. Società parte del gruppo della famiglia Pegoraro, che ha fatto della plastica riciclata l’elemento principale della propria filosofia imprenditoriale. LA FORZA DI UN GRUPPO INDUSTRIALE - Un’area complessiva di 40.000 m² di cui 10.000 m² coperti tra uffici direzionali, reparti produttivi e di stoccaggio prodotti - 25 linee di produzione: 2 linee di rigenerazione e 25 presse ad iniezione di grande tonnellaggio - 25.000 t di materiale plastico trasformato all’anno - 20 milioni di articoli prodotti all'anno I nostri punti di forza sono: • Ufficio commerciale dedicato alle divisioni aziendali • Ufficio tecnico interno: - Quantificazione dei materiali di consumo - Progettazione della posa in opera - Esecuzione predimensionamenti statici - Assistenza pre e post vendita LE DIVISIONI AZIENDALI Fondazioni ventilate per l’edilizia residenziale,commerciale, industriale, per celle frigorifere negative e soluzioni per la protezione dei muri controterra. Casseforme modulari riutilizzabili in plastica ABS per la realizzazione di colonne tonde, quadre, rettangolari, murature e vasche per piscine. Elementi di alleggerimento per solai a piastra gettati in opera, monodirezionali e bidirezionali per grandi luci. Grigliati per prati carrabili, parcheggi inerbiti, consolidamento delle aree verdi, sistemi per il verde pensile e verticale. Elementi per bacini drenanti, vasche di accumulo, stoccaggio e riutilizzo delle acque meteoriche e per la gestione delle acque reflue. Pavimentazioni sportive polivalenti consolidamento dei fondi equestri. e grigliati per il I SOLAI INTRADOSSO NERVATO I SOLAI INTRADOSSO PIANO I SOLAI La soluzione NERVATA e MONODIREZIONALE La piastra CASSETTONATA e BIDIREZIONALE I SOLAI La piastra piana ALLEGGERITA La nuova piastra piana ALLEGGERITA La soluzione monodirezionale SKYRAIL + LEGGEREZZA + RESISTENZA + SICUREZZA + ECONOMIA + LOGISTICA La soluzione monodirezionale SKYRAIL Schematizzazione di una struttura alleggerita di un solaio monodirezionale.. ..solai alleggeriti monodirezionali noti da decenni nel mercato Pignatte e travetti in laterizio Prefabbricati con polistirolo tipo Predalles La soluzione monodirezionale SKYRAIL 2008 Geoplast presenta il sistema innovativo SKYRAIL massimizzazione del concetto di alleggerimento ! La soluzione monodirezionale SKYRAIL Skyrail ha le seguenti caratteristiche: • realizzato in materiale plastico ABS • riutilizzabile almeno 100 volte • interasse tra le nervature 60 cm • altezza delle nervature 16, 20 o 24 cm • il costo di apprestamento si ammortizza in pochi getti IL RISULTATO E’ UNA STRUTTURA UNICAMENTE IN CLS ARMATO PORTANTE !! 5 cm 16,5 cm 20 cm 60 cm 9 cm La soluzione monodirezionale SKYRAIL SKYRAIL è un sistema completo di accessori che permette di risolvere tutte le problematiche di cantiere. La soluzione monodirezionale SKYRAIL .. perché le mezze misure? In questo esempio è possibile notare l’utilizzo degli elementi MINISKYRAIL e MINISKYBLOCK che fungono da elemento compensatore per avvicinarsi alla trave parallelamente all’orditura del solaio. La soluzione monodirezionale SKYRAIL Vantaggi: LEGGEREZZA STRUTTURALE esempio SKYRAIL LATEROCEMENTO PREDALLES PIENO spessore 24 cm 20 + 4 cm 20 + 4 cm 20 + 4 cm 24 cm 3Q RDB Lastra tralicciata RDB 275 kg/mq 335 kg/mq 600 kg/mq + 20 % + 46 % + 162 % tipologia peso 229 kg/mq Riduzioni così importanti del proprio proprio portano indubbi vantaggi sulla struttura a “cascata” - Riduzione sollecitazioni sul solaio stesso - Riduzione sollecitazioni sul telaio strutturale - Riduzione delle sollecitazioni sulle fondazioni .. inoltre minor peso = minore sollecitazione sismica La soluzione monodirezionale SKYRAIL Vantaggi: SICUREZZA IN CANTIERE Il sistema viene montato in tutti i suoi componenti DAL BASSO Il sistema è assolutamente pedonabile a secco. Le cupole sono certificate al punzonamento secondo quanto prescritto dalla norma vigente. La soluzione monodirezionale SKYRAIL Vantaggi: SICUREZZA IN CANTIERE Punzonamento Cupola SKYRAIL Impronta 15cm x 15cm Carico max. 740daN Carico min. 610daN La soluzione monodirezionale SKYRAIL Vantaggi: LOGISTICA E CANTIERE Logistica ed economia di cantiere migliorate: -Elementi impilabili miglior trasporto miglior stoccaggio in cantiere -Elementi leggeri facili da spostare e posizionare -Elementi in ABS non risentono delle intemperie Accessori: Il sistema necessita di accessori di uso comune, di proprietà e di conoscenza dell’impresa esecutrice. Puntello classico Puntello a crociera Forchetta superiore Trave legno La soluzione monodirezionale SKYRAIL Il calcolo: STRUTTURA CONOSCIUTA La struttura portante creata con il sistema SKYRAIL risulta molto simile a quella creata con i sistemi tradizionali, ovvero travetti a T distanziati tra loro di un interasse “i”; questo permette di non cambiare il concetto strutturale permettendo di approcciare i professionisti con un sistema già conosciuto. L’Ufficio Tecnico effettua pre-dimensionamenti strutturali e fornisce dati relativi alle sezioni in gioco: IL COMPORTAMENTO BIDIREZIONALE DEFINIZIONE DI SOLAIO BIDIREZIONALE - quando la differenza tra le due dimensioni è contenuta (Lx/Ly = 1 – 1.7) - vi sono due piani di flessione tra di loro ortogonali - il solaio si comporta come una serie di travi accoppiate in due direzioni ortogonali armatura resistente disposta in due direzioni LUCI MASSIME PIU’ ELEVATE fino a 16m SPESSORE SOLAIO RIDOTTO MINORE ARMATURA METALLICA IMPIANTO STRUTTURALE PIU’ RAZIONALE IL COMPORTAMENTO BIDIREZIONALE PERCHE’ UN SOLAIO BIDIREZIONALE ? I solai tradizionali monodirezionali, scaricano gli sforzi in una via sulle travi di testa che a loro volta li trasferiscono sulla struttura verticale (pilastri o muri) che a loro volta li scarica alla struttura di fondazione La migrazione degli sforzi è indicata dalla freccia rossa Sono caricate le travi ortogonali all’orditura del solaio = ripartizione sforzi limitante INOLTRE : Deformata prevalentemente cilindrica Ridotta rigidezza torsionale IL COMPORTAMENTO BIDIREZIONALE .. nel solaio bidirezionale .. Gli sforzi vengono ripartiti alle travi perimetrali (se presenti) in modo omogeneo secondo precisi rapporti geometrici, per poi passare alla struttura portante verticale ed infine al sistema di fondazione La migrazione degli sforzi è indicata dalla freccia rossa Sono caricate tutte le travi del telaio o tutti i pilastri in gioco = ripartizione sforzi migliore INOLTRE : Deformata prevalentemente parabolica Migliore rigidezza torsionale IL COMPORTAMENTO BIDIREZIONALE Il principale tipo di solaio a comportamento bidirezionale gettato in opera è la soletta massiccia SOLAIO REALIZZATO INTERAMENTE IN OPERA su tavolato in legno nel quale vengono posate le armature strutturali e su cui viene eseguito completamente il getto di calcestruzzo SOLETTA MASSICCIA SU LASTRA PRE-ESEGUITA in cui la corsa di tralicci individua le armature in una direzione e la posa per le armature della seconda direzione e delle barre superiori IL COMPORTAMENTO BIDIREZIONALE VANTAGGI DELLA SOLETTA MASSICCIA: - sono solai che non prevedono particolari accorgimenti nella fase di messa in opera pre-getto semplicità di banchinaggio - solitamente (predalles a parte) non necessitano di gru per la movimentazione logistica operativa semplificata - è possibile eseguire facilmente modifiche in situ e realizzare forometrie per impianti versatilità di cantiere - non ci sono limiti di altezze in cui realizzare l’orizzontamento anche in questo caso vi sono aspetti che possono essere migliorati mediante tecnologie alternative.. IL COMPORTAMENTO BIDIREZIONALE SVANTAGGI SOLETTA MASSICCIA: - solitamente le luci massime che possono essere coperte sono limitate (circa 10m) - lo spessore necessario a coprire queste luci è spesso importante peso proprio notevole, soprattutto per le soluzioni a piastra massiccia - le operazioni di messa in opera sono semplici ma numerose Per far fronte a tali limiti ma per avere un solaio a comportamento bidirezionale quindi le due soluzioni proposte da Geoplast sono: La soluzione cassettonata SKYDOME Solaio a comportamento bidirezionale con alleggerimenti riutilizzabili ed intradosso cassettonato La soluzione cassettonata SKYDOME Skydome ha le seguenti caratteristiche: • realizzato in materiale plastico ABS (Acrilonitrite Butadiene Stirene) • riutilizzabile fino a 100volte • altezza delle cupole 200, 250, 300, 350 o 400 mm • larghezza delle nervature 120, 160 o 200 mm • larghezza dei cubetti d’angolo 120, 160 e 200 mm La soluzione cassettonata SKYDOME Gli elementi che compongono il sistema: Cupola Skydome Travetto T-Beam Cubo d’angolo C La soluzione cassettonata SKYDOME La variabilità geometrica permessa: Interasse travetti 820 mm Interasse travetti 860 mm Interasse travetti 900 mm La soluzione cassettonata SKYDOME .. la posa del sistema .. .. ed il risultato finale .. La soluzione cassettonata SKYDOME Il CONCEPT da cui nasce il sistema Skydome si basa su tre punti principali: LEGGEREZZA PRESTANZA ESTETICA Fino a -25% PESO CONTENUTO La struttura portante creata con il sistema SKYDOME risulta essere privata della parte di calcestruzzo non necessaria ai fini strutturali: tale eliminazione permette di ridurre il peso solaio (fino al 25%) con conseguente riduzione dei carichi. La riduzione di peso consente di realizzare struttura portanti più snelle, ovvero pilastri con dimensioni inferiori e fondazioni con impronta ridotta. MINOR RISCHIO SISMICO Anche sotto il profilo sismico l’utilizzo del sistema SKYDOME produce dei vantaggi, infatti è noto che in caso di evento tellurico le forze sismiche agenti sulla struttura siano proporzionali alla massa movimentata, pertanto, tanto più si riesce a ridurre la massa della struttura tanto minori saranno le sollecitazioni producendo vantaggi a livello costruttivo ed economico. La soluzione cassettonata SKYDOME Il CONCEPT da cui nasce il sistema Skydome si basa su tre punti principali: LEGGEREZZA PRESTANZA ESTETICA La soluzione cassettonata SKYDOME Il CONCEPT da cui nasce il sistema Skydome si basa su tre punti principali: LEGGEREZZA PRESTANZA ESTETICA Pochi gli appoggi necessari La soluzione cassettonata SKYDOME Il CONCEPT da cui nasce il sistema Skydome si basa su tre punti principali: LEGGEREZZA PRESTANZA ESTETICA Luci di lavoro importanti La soluzione cassettonata SKYDOME Il CONCEPT da cui nasce il sistema Skydome si basa su tre punti principali: LEGGEREZZA PRESTANZA ESTETICA Ottima finitura estradosso La soluzione cassettonata SKYDOME Le fasi di montaggio del sistema: Fase 1 Posizionamento elementi La leggerezza del materiale permette il montaggio completamente manuale. La sua precisione dimensionale assicura un montaggio semplice, veloce ed accurato La soluzione cassettonata SKYDOME Le fasi di montaggio del sistema: Fase 2 Posa dell’armatura La quantità di acciaio necessario dipende dalle luce, dalle condizioni di carico. Viene definita dal progettista dell’opera. Geoplast esegue un predimensionamento. La soluzione cassettonata SKYDOME Le fasi di montaggio del sistema: Fase 3 Getto calcestruzzo Per prima cosa si gettano le nervature interne vibrando bene. Poi si esegue il completamento di getto della cappa da progetto. La soluzione cassettonata SKYDOME Le fasi di montaggio del sistema: Fase 3 Scasseratura Può essere effettuata a maturazione completa o parzialmente anticipata riposizionando i puntelli. I casseri dopo lo sgancio sono puliti per la scarsa adesione tra calcestruzzo ed ABS. La soluzione cassettonata SKYDOME Le fasi di montaggio del sistema: Case History Edificio Residenziale Visione della finitura finale a nudo dell’intradosso e posizionamento delle tramezze interne. La soluzione cassettonata SKYDOME Le fasi di montaggio del sistema: Case History Parking pubblico Visione della finitura finale a nudo con sola tinteggiatura e passaggio impiantistica. La piastra alleggerita NUOVO NAUTILUS Solaio a comportamento bidirezionale con alleggerimenti a perdere ed intradosso piano La piastra alleggerita NUOVO NAUTILUS NUOVO NAUTILUS è una cassaforma a perdere in materiale plastico riciclato, studiato per alleggerire le solette in calcestruzzo armato gettate in opera. Il prodotto, realizzato in polipropilene rigenerato (PP), realizza un vuoto all’interno della getto in calcestruzzo permettendo di alleggerire il solaio migliorandone le prestazioni a livello statico e sismico. La piastra alleggerita NUOVO NAUTILUS NUOVO NAUTILUS identifica un sistema formato semplicemente da elementi di altezze diverse opportunamente distanziati tra loro a formare un graticcio di nervature interne. NUOVO NAUTILUS SINGLE dimensioni 52x52 cm Altezze 16 cm 20 cm 24 cm NUOVO NAUTILUS DOUBLE dimensioni 52x52 cm altezze 32 cm (16+16) 36 cm (20+16) 40 cm (20+20) 44 cm (24+20) 48 cm (24+24) La piastra alleggerita NUOVO NAUTILUS NUOVO NAUTILUS identifica un sistema formato semplicemente da elementi di altezze diverse opportunamente distanziati tra loro a formare un graticcio di nervature interne. • realizzato in materiale plastico POLIPROPILENE • cassero a perdere • altezza degli elementi: 16, 20, 24 cm e loro combinazioni • larghezza delle nervature 12, 14, 16, 18 o 20 cm • altezza piedini 0, 5, 6, 7, 10 cm • nervature superiori: 0,8 cm IL SISTEMA SI PRESTA ASSOLUTAMENTE ALLA TECNICA CANTIERISTICA TRADIZIONALE CHE ADOTTA IL TAVOLATO PIANO DI POSA !! La piastra alleggerita NUOVO NAUTILUS Perché il solaio NUOVO NAUTILUS è un solaio a piastra? • identificazione di due lastre piane gettate in opera, inferiore e superiore • nervature interne di irrigidimento ortogonali tra loro ad interasse ridotto • dimensioni di nervature interne e cappe tra loro paragonabili La struttura che ne deriva è un solaio nervato con elevata rigidezza torsionale assimilabile ad una piastra La piastra alleggerita NUOVO NAUTILUS Perché il solaio NUOVO NAUTILUS è un solaio a piastra? Estratto dell’ Eurocodice 2, cap.5 par.3 Punto 4: “ una soletta è un elemento la cui larghezza o lunghezza minima è non inferiore a 5 volte lo spessore complessivo “ Punto 6: “ nell’analisi strutturale può non essere necessario scomporre in elementi discreti le solette nervate o alleggerite, purchè l’ala o la parte superiore strutturale e le nervature trasversali siano dotate di adeguata rigidezza torsionale. Tale assunzione è valida se: - il passo delle nervature non eccede a 150cm ( per Nuovo Nautilus i = 64cm 72cm ); - l’altezza della nervatura compresa tra le ali non è superiore a 4 volte la sua larghezza; - lo spessore dell’ala è uguale o superiore al maggior valore tra 1/10 della luce netta del solaio e 5cm ( per il solaio Nuovo Nautilus lo spessore minimo delle ali è pari a 5cm ); - sono presenti nervature trasversali distanti tra loro non più di 10 volte lo spessore totale della soletta; - lo spessore minimo dell’ala può essere ridotto a 4cm solo nel caso di blocchi inclusi permanentemente tra le nervature ( per Nuovo Nautilus consigliato solo per la soletta superiore ). La piastra alleggerita NUOVO NAUTILUS Modellazione possibile del solaio a piastra alleggerito con Nuovo Nautilus Le modalità di calcolo del solaio Nuovo Nautilus sono identiche a quelle di una piastra massiccia, ricordando di considerare la lieve differenza di rigidezza flessionale. La rigidezza flessionale è data dalla nota teoria di Kirchhoff: In cui si può identificare il contributo dovuto all’inerzia della sezione rettangolare J. Sostituendo il valore di calcolo dell’inerzia della sezione ad “I” del sistema alleggerito, si ricava la rigidezza flessionale della soletta alleggerita: N.B.: dovendo però essere Bs identica per il calcolo, si consiglia di semplificare il problema adottando una soletta piena di spessore ridotto con equivalente rigidezza flessionale, oppure ridurre il modulo elastico di una grandezza pari al rapporto tra le due inerzie. La piastra alleggerita NUOVO NAUTILUS I vantaggi del solaio alleggerito con Nuovo Nautilus Fino a -20% PESO CONTENUTO La struttura portante creata con gli alleggerimenti NUOVO NAUTILUS risulta essere privata della parte di calcestruzzo non necessaria ai fini strutturali, tale eliminazione permette di ridurre il peso solaio (fino al 20%) con conseguente riduzione dei carichi permanenti. La riduzione di peso consente di realizzare struttura portanti più snelle, ovvero pilastri con dimensioni inferiori e fondazioni con impronta ridotta. MINOR RISCHIO SISMICO Anche sotto il profilo sismico l’utilizzo dei casseri NUOVO NAUTILUS produce dei vantaggi, infatti è noto che in caso di evento tellurico le forze sismiche agenti sulla struttura siano proporzionali alla massa movimentata, pertanto, tanto più si riesce a ridurre la massa della struttura tanto minori saranno le sollecitazioni producendo vantaggi a livello costruttivo ed economico. STRUTTURA NAUTILUS La struttura creata con i casseri NUOVO NAUTILUS può essere esemplificata come una serie di travi a doppio T accostate l’una all’altra secondo due direzioni, l’incrocio tra queste travi crea un graticcio che permette di ripartite le sollecitazioni in maniera bidirezionale. La piastra alleggerita NUOVO NAUTILUS I vantaggi del solaio alleggerito con Nuovo Nautilus NO IMBIBIMENTO Gli elementi che compongono il sistema NUOVO NAUTILUS sono realizzati in materiale plastico riciclato (PP), estremamente liscio che non permette al cls di aderire eliminando completamente il problema dell’imbibimento presente nei materiali comuni come il polistirolo. INTRADOSSO PIANO Gli forzi dovuti a momenti negativi verranno assorbiti da opportune zone piene da creare in corrispondenza dei pilastri contenuto all’interno dello spessore del solaio. Questo comporta una planarità inferiore uniforme su tutto il solaio senza la presenza di rilassamenti (capitelli sporgenti o travi fuori spessore) di difficile gestione sia in fase di cantiere sia a livello architettonico. OTTIMIZZAZIONE ALTEZZA EDIFICIO L’eliminazione degli elementi ribassati consente di ridurre lo spessore complessivo del solaio, pertanto per ogni piano si otterrà un risparmio in termini altezza, conseguentemente sarà possibile aumentare la volumetria totale a parità di altezza dell’edificio. La piastra alleggerita NUOVO NAUTILUS RESISTENZA AL FUOCO In caso di incendio questi vuoti accumulano gas in sovrappressione, ma la presenza dei piedini inferiori, che fungono da valvola di sfogo, evitano il rischio di esplosione del solaio. Inoltre il polipropilene non essendo tossico non disperde nell’ambiente gas nocivi in caso di incendio. LOGISTICA In a tutti i vantaggi tecnici ed architettonici fino a qui esposti, sono da portare in evidenza anche i vantaggi legati alla logistica di cantiere; innanzitutto i casseri NAUTILUS sono elementi in plastica riciclata pertanto non temono le intemperie e possono essere stoccati senza bisogno di nessun tipo di protezione, inoltre sono elementi impilabili (sia la versione single sia la versione double) che occupano una piccola parte del cantiere per lo stoccaggio e necessitano di oneri di trasporto fino al cantiere estremamente ridotti. CANTIERISTICA SEMPLIFICATA Come già detto in precedenza l’utilizzo dei casseri NAUTILUS permette un’ottimizzazione della struttura con riduzione del numero di pilastri, questi vantaggi si ripropongono nelle fasi cantiere in quanto consentono un minor numero di lavorazioni per le maestranze, una movimentazione in cantiere ridotta (meno betoniere e meno grù) per una maggiore sicurezza degli operai. La piastra alleggerita NUOVO NAUTILUS PASSO 1: realizzazione di un piano di posa con elementi piani in plastica, legno o acciaio La realizzazione di una casseratura piana inferiore consente agli operatori di lavorare in completa sicurezza. PASSO2: posa dei casseri NUOVO NAUTILUS I casseri plastici non hanno un senso di posa predefinito pertanto non devono seguire uno schema di posa obbligatorio. Le linguette distanziatrici inoltre forniscono un collegamento fisico tra i casseri creando quindi un piano stabile e calpestabile; i casseri NUOVO NAUTILUS infatti sono elementi Sul piano così realizzato deve essere posato il primo strato di armatura avendo cura di utilizzare distanziatori di tipologia e spessore adeguati alla resistenza al fuoco richiesta dall’opera. La piastra alleggerita NUOVO NAUTILUS PASSO 3: si procede ad ultimare la fase di posa ed armatura del solaio. E’ possibile passare poi alla fase di getto: essa si svolgerà in due momenti distinti ma ravvicinati nel tempo. La prima fase consiste nel getto della soletta inferiore fino ad arrivare al completo riempimento dei piedini e delle linguette. Durante il getto è necessario mantenere la bocca di pompa ad una distanza non superiore ai 50cm dalla cresta del cassero. PASSO 4: completamento del getto. Questa operazione, subito successiva alla prima fase di getto, non inficia la valenza struttura del solaio, in quanto le fasi sono cosi ravvicinate nel tempo che non si produce una effettiva separazione del getto. La casseratura inferiore deve essere tolta non prima di 7gg, comunque in accordo che la Direzione Lavori. La piastra alleggerita NUOVO NAUTILUS .. ma ci siamo già EVO-luti .. NAUTILUS EVO nasce dal Nuovo Nautilus, amplia la gamma e risolve alcuni problemi NAUTILUS EVO SINGLE dimensioni 52x52 cm Altezze 13 cm 16 cm 20 cm 24 cm 28 cm NAUTILUS EVO DOUBLE dimensioni 52x52 cm altezze 26 cm (13+13) 29 cm (16+13) 32 cm (16+16) 33 cm (20+13) 36 cm (20+16) 37 cm (24+13) 40 cm (20+20) 41 cm (28+13) 44 cm (24+20) 48 cm (24+24) 52 cm (28+24) 56 cm (28+28) La piastra alleggerita NUOVO NAUTILUS .. ma ci siamo già EVO-luti .. CONO CENTRALE = NO GALLEGGIAMENTO + ISPEZIONABILITA’ SCORRIMENTO CLS Comparazione economica CONFRONTO SOLAIO SPESSORE 35cm SOLAIO A LASTRA TIPO PREDALLES SOLAIO A PIASTRA ALLEGGERITO NUOVO NAUTILUS Manodopera 34.00 €/mq Manodopera 5.09 €/mq Movimentazione 3.03 €/mq Movimentazione - €/mq Attrezzature 3.93 €/mq Attrezzature 8.00 €/mq Lastra predalles 24.32 €/mq NUOVO NAUTILUS 7.67 €/mq Calcestruzzo 10.08 €/mq Calcestruzzo 19.84 €/mq Acciaio 2.64 €/mq Acciaio 32.50 €/mq TOTALE 78.00 €/mq TOTALE 73.10 €/mq SPESE (25%) 19.50 €/mq SPESE (25%) 18.28 €/mq TOTALE 97.50 €/mq *cls 80 €/mq – acciaio 1€/mq TOTALE 91.38 €/mq GRAZIE PER L’ATTENZIONE “ IO NON TREMO “ 16 Aprile 2013

Scaricare