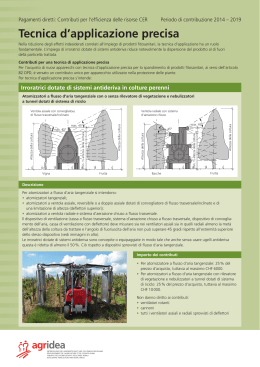

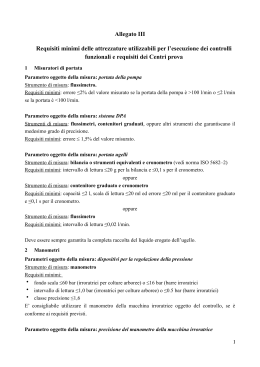

28/02/2013 E.N.F.I.P. Piemonte Ente Nazionale Fenapi Istruzione Professionale LA SITUAZIONE ESISTENTE ~ 650.000 irroratrici in uso in Italia IL CONTROLLO FUNZIONALE ELLE MACCHINE IRRORATRICI PER MIGLIORARE LA SICUREZZA DELL’OPERATORE, DELL’AMBIENTE E DEL CONSUMATORE 200˙000 macchine irroratrici per colture erbacee 400˙000 macchine irroratrici per colture arboree 50˙000 macchine portate dall’operatore Istituto Agrario di Cussanio (CN) Età media = 10 13 novembre 2012 ATTUALI SPRECHI DI PRODOTTO E INQUINAMENTO AMBIENTALE NEI TRATTAMENTI FITOIATRICI Evaporazione (4-6%) Età media = 12 ATTUALI SPRECHI DI PRODOTTO E INQUINAMENTO AMBIENTALE NEI TRATTAMENTI FITOIATRICI Evaporazione (3-4%) Perdite per deriva (10-15%) Età media = 7 Perdite per deriva (6-8%) Deposito sulla vegetazione (20-55%) Deposito sul bersaglio (30-90%) Perdite a terra (30-60%) Perdite a terra (0-60%) 1 28/02/2013 LE PRINCIPALI CAUSE DI ELEVATE PERDITE DI PRODOTTO COSTRUTTIVE • Macchine vecchie e OPERATIVE • Nessuna o non adeguata obsolete regolazione e manutenzione • Non sempre COME OTTIMIZZARE LA DISTRIBUZIONE IMPIEGO DI IRRORATRICI EFFICIENTI E BEN REGOLATE Controllo funzionale e loro regolazione periodica Vendita e acquisto solo di macchine efficienti e opportunamente regolabili • Assenza di verifiche correttamente funzionali adeguate assemblate e rispondenti Adeguata Direttiva formazione 128/2009/CE dell’operatore art. 8 alle normative vigenti • Difficilmente regolabili COME SI E’ EVOLUTO IL QUADRO NORMATIVO Crescente importanza degli aspetti ambientali e di sicurezza Per le irroratrici nuove di fabbrica Nuove norme EN ed ISO di riferimento Emendamento Direttiva Macchine (2009/127/CE) Direttiva 127/2009/CE Certificazione macchine nuove GLI OBIETTIVI DELLE 2 DIRETTIVE DIRETTIVA 127 DIRETTIVA 128 GARANTIRE LA SOSTENIBILITA’ AMBIENTALE DELLE IRRORATRICI NUOVE DI FABBRICA GARANTIRE LA SOSTENIBILITA’ AMBIENTALE DELLE IRRORATRICI IN USO Per le irroratrici in uso Direttiva 2009/128/CE Uso Sostenibile degli Agrofarmaci 2 28/02/2013 PRINCIPALI NORMATIVE DI RIFERIMENTO PER I CONTROLLI FUNZIONALI DELLE IRRORATRICI IN USO Direttiva 2009/128/CE Uso Sostenibile degli Agrofarmaci (art. 8) Decreto legislativo n.150 del 14 agosto 2012 di attuazione della Direttiva Piano di Azione Nazionale (PAN) IMPORTANZA DEL CONTROLLO FUNZIONALE Per controllo funzionale si intende l’insieme di verifiche e controlli - eseguiti con l’ausilio di apposita attrezzatura e seguendo uno specifico protocollo di prova - atti a valutare la corretta funzionalità dei componenti di una macchina irroratrice. COSA PREVEDE LA DIRETTIVA 2009/128/CE PER QUANTO RIGUARDA I CONTROLLI FUNZIONALI (ART. 8) - Obbligo di sottoporre a controllo funzionale almeno una volta entro il 2016 tutte le macchine per la distribuzione dei fitofarmaci utilizzate per scopi professionali - Ogni Paese deve stabilire un intervallo tra due controlli successivi non superiore a 5 anni sino al 2020 e successivamente a 3 anni - Possibilità di richiedere deroghe sull’intervallo tra i controlli e sulle tipologie di irroratrici da esonerare dal controllo funzionale - In caso di esenzione dal controllo funzionale, deve essere garantita un’adeguata formazione e informazione dell’utilizzatore sui rischi e sulla necessità di una regolare manutenzione dell’ irroratrice. IL DOCUMENTO PAN Le modalità di esecuzione del controllo funzionale, le caratteristiche delle attrezzature da impiegare per la sua effettuazione, i protocolli di prova da seguire e i relativi limiti di accettabilità, le indicazioni relative alle irroratrici oggetto di deroghe o escluse dal controllo periodico vengono riportati all’interno del Piano di Azione Nazionale (PAN) per l’uso sostenibile dei prodotti Dalla loro funzionalità dipende, in gran parte fitosanitari. il risultato del trattamento 3 28/02/2013 PROPOSTE CONTENUTE NELLA BOZZA DEL DOCUMENTO PAN (novembre 2012) PROPOSTE CONTENUTE NELLA BOZZA DEL DOCUMENTO PAN paragrafo A.3.2/a (novembre 2012) (in ottemperanza alle richieste dell’ Art. 12 del DLgs. 150) Paragrafo A.3.2 • Entro il 26 novembre 2016 tutte le attrezzature impiegate per uso professionale di seguito indicate dovranno essere state controllate almeno una volta ed aver superato con esito positivo il controllo stesso per poter continuare ad essere utilizzate. • Un secondo controllo entro il 31 dicembre 2020 e successivamente un controllo ogni 3 anni. • Le attrezzature nuove, acquistate dopo il 26 novembre 2011, sono sottoposte al primo controllo funzionale entro 5 anni dalla data di acquisto. ATTREZZATURE DA CONTROLLARE ENTRO IL 2016 (trattamenti alle colture erbacee) • irroratrici a polverizzazione per pressione, pneumatica e centrifuga con o senza manica d’aria con barre di distribuzione di lunghezza superiore a 3 metri; • cannoni; • dispositivi di distribuzione a lunga gittata orizzontale con ugelli a movimento oscillatorio automatico; • irroratrici per il diserbo localizzato del sottofila delle colture arboree non dotate di schermatura; • irroratrici abbinate alle seminatrici. • Sono considerati validi i controlli funzionali eseguiti dopo il 26 novembre 2011 che hanno dato esito positivo e condotti da Centri Prova formalmente riconosciuti dalle Regioni e Province autonome. PROPOSTE CONTENUTE NELLA BOZZA DEL DOCUMENTO PAN paragrafo A.3.2/b (novembre 2012) PROPOSTE CONTENUTE NELLA BOZZA DEL DOCUMENTO PAN paragrafo A.3.2/c (novembre 2012) ATTREZZATURE DA CONTROLLARE ENTRO IL 2016 (trattamenti alle colture arboree) ATTREZZATURE DA CONTROLLARE ENTRO IL 2016 (trattamenti alle colture protette) • irroratrici aero-assistite (a polverizzazione per pressione, pneumatica e centrifuga); • irroratrici a polverizzazione per pressione senza ventilatore; • dispositivi di distribuzione a lunga gittata e con ugelli a movimento oscillatorio; • cannoni; • irroratrici scavallanti e a irroratrici a tunnel con e senza sistema di recupero. • • • • irroratrici o attrezzature fisse o componenti di impianti fissi all’interno delle serre quali fogger fissi e barre carrellate; attrezzature funzionanti senza l’operatore (fogger mobili); irroratrici portate dall’operatore quali fogger, lance, irroratrici spalleggiate a motore, irroratrici a ultra basso volume; irroratrici mobili quali cannoni, irroratrici con barra di distribuzione anche di lunghezza inferiore a 3 metri e irroratrici aereo-assistite a polverizzazione per pressione, pneumatica o centrifuga. 4 28/02/2013 PROPOSTE CONTENUTE NELLA BOZZA DEL DOCUMENTO PAN paragrafo A.3.3 (novembre 2012) PROPOSTE CONTENUTE NELLA BOZZA DEL DOCUMENTO PAN paragrafo A.3.3 (novembre 2012) ATTREZZATURE DA SOTTOPORRE A CONTROLLO FUNZIONALE CON INTERVALLI DIVERSI ATTREZZATURE DA SOTTOPORRE A CONTROLLO FUNZIONALE CON INTERVALLI DIVERSI Per le macchine utilizzate per la distribuzione di prodotti Il Ministero delle Politiche Agricole Alimentari e fitosanitari sulle o lungo le linee ferroviarie, nonché per Forestali, adotterà entro il 31 dicembre 2013, un quelle montate su aeromobili, il controllo funzionale deve apposito decreto per stabilire nel dettaglio quali siano le attrezzature che devono essere sottoposte a controllo essere effettuato almeno una volta all’anno. Per le attrezzature destinate ad attività in conto terzi (circa funzionale secondo intervalli diversi da quelli 250 in Piemonte) il primo controllo si effettua entro il precedentemente indicati. 21 novembre 2014 e l’intervallo tra i controlli successivi non deve superare i due anni. Le attrezzature nuove sono sottoposte al primo controllo funzionale entro 2 anni dalla data di acquisto. ALCUNE PROPOSTE IN ESAME LE PROPOSTE DEL GDL ENAMA Da controllare entro il 2018 e successivamente ogni 5 anni 2. barre umettanti, irroratrici scavallanti con calate 1. attrezzature per l’applicazione di prodotti fitosanitari in forma polverulenta (impolveratrici – A) solida o granulare (comprese quelle abbinate alle seminatrici - B) A B 5 28/02/2013 LE PROPOSTE DEL GDL ENAMA PROPOSTE CONTENUTE NELLA BOZZA DEL DOCUMENTO PAN paragrafo A.3.4 (novembre 2012) ATTREZZATURE ESONERATE DAL CONTROLLO 3. irroratrici spalleggiate a motore dotate di ventilatore irroratrici portatili e spalleggiate, azionate dall’operatore non usate per i trattamenti irroratrici spalleggiate a motore prive di ventilatore. delle colture protette 4. irroratrici dotate solo di lance per la distribuzione in pieno campo 5. irroratrici per il diserbo localizzato sulla fila e del Gli utilizzatori di queste macchine oltre ai normali corsi di formazione previsti per chi impiega prodotti fitosanitari devono essere informati sui rischi specifici legati all’impiego di tali attrezzature e sulla necessità che l’utilizzatore effettui manutenzioni e controlli periodici. sottofila dotate di schermatura PROPOSTE CONTENUTE NELLA BOZZA DEL DOCUMENTO PAN novembre 2012) LA SITUAZIONE ITALIANA REGOLAZIONE CHI EFFETTUA I CONTROLLI FUNZIONALI DELLE IRRORATRICI IN USO Paragrafo A.3.6 Una regolazione (taratura) periodica della macchina irroratrice alle realtà colturali aziendali DEVE essere eseguita dall’utilizzatore, dopo adeguata formazione, impiegando strumenti in dotazione alla macchina irroratrice, quando presenti e seguendo le indicazioni riportate sul libretto di uso e manutenzione. Paragrafo A.3.7 Una regolazione (taratura) strumentale della macchina irroratrice PUO’ essere eseguita presso i Centri Prova autorizzati, a completamento delle operazioni di controllo funzionale, tramite idonee attrezzature ed ha una validità di 5 anni Le Regioni e le Province autonome possono incentivare il ricorso alla regolazione strumentale delle irroratrici presso i Centri Prova autorizzati CENTRI PROVA RICONOSCIUTI A LIVELLO LOCALE (regione/provincia autonoma) TECNICI ABILITATI 6 28/02/2013 CENTRI PROVA RICONOSCIUTI O IN FASE DI RICONOSCIMENTO E TECNICI ABILITATI 19 - 31 Centri Prova Tecnici abilitati 4 – 5 (TN e BZ) 3 -13 0-0 4–6 (Solo macchine portate dall’operatore) 1a.- Presenza e stato degli elementi di trasmissione del moto: 17 -15 36 -154 Gli elementi (i giunti cardanici e i dispositivi di bloccaggio) devono essere obbligatoriamente montati e in buone condizioni 17 - 46 nd nd 22 - 33 2 - 30 1-6 nd 2-2 3 - 19 3 - 31 1-3 Tot. Centri Prova: 146* Tot. Tecnici abilitati: 412* Protocollo di prova Componenti della macchina irroratrice da analizzare durante il controllo: 3 -12 6-6 *www.centriprovairroratrici.unito.it (database sempre in fase di aggiornamento) COMPENSATORE IDROPNEUMATICO (polmone) 1b.- Gruppo ventola - Se presente deve essere in buone condizioni. Serbatoio principale - Non deve presentare deformazioni e deve essere dotato di dispositivi per evitare il contatto con la ventola - I deflettori dell’aria , se presenti devono funzionare correttamente - I componenti del gruppo ventola non devono essere esposti al getto irrorato E’ costituito da una camera d’aria (pressione ~70% di quella di esercizio) separata dal circuito idraulico da una membrana elastica. Ha la funzione di compensare le portate irregolari (che causano variazioni di pressione all’interno del circuito) causate dall’alternarsi delle fasi di aspirazione e compressione nei vari cilindri uscita Flusso discontinuo Gruppo ventola Flusso uniforme 2.- Pompa principale Deve garantire un’adeguata polverizzazione lavorando alla massima pressione indicata dal costruttore, non deve pulsare e non deve generare perdite Polmone pieno Polmone vuoto tempo 7 28/02/2013 COMPENSATORE IDROPNEUMATICO (polmone) Protocollo di prova 3.- Serbatoio principale: assenza di perdite. POMPA Deve essere assicurata una compensazione della pressione nel serbatoio Deve essere possibile raccogliere senza perdite il liquido del serbatoio (es.: rubinetto) - Agitazione: ricircolo visibile al regime nominale della pdp con il serbatoio riempito alla metà della sua capacità nominale Serbatoio principale - Indicatore del livello del liquido: deve essere presente leggibile e visibile dal posto di guida 4.- Dispositivo di introduzione dei prodotti fitosanitari (pre-miscelatore): Valvola per gonfiaggio Se presente deve operare in maniera corretta ed avere un sistema di filtrazione pre-miscelatore Elementi di trasmissione del moto INDICATORE DI LIVELLO NON LEGGIBILE 5.- Sistemi di misura, comando e regolazione: Devono funzionare correttamente e non presentare perdite 30 INDAGINE Univ. di Torino n° di rilievi (%) 25 - Devono mantenere una pressione di lavoro costante (tolleranza + o -10%) 20 - I comandi essenziali facilmente raggiungibili e manovrabili 15 - Possibilità di apertura e chiusura simultanea dell’erogazione del liquido 10 5 – Manometro: La scala di lettura deve essere leggibile chiaramente e la lancetta deve essere stabile 0 -25÷15 -15÷10 -10÷-5 -5÷-1 -1÷1 1÷5 errori di riempimento (%) CONSEGUENZE 5÷10 La scala deve avere un intervallo di lettura ≤ a : 0,2 bar per pressioni di lavoro ≤5 bar; 1,0 bar per pressioni di lavoro tra 5 e 20 bar; 2,0 bar per pressioni di lavoro ≥20 bar. - Il diametro del manometro deve essere ≥63 mm Sovra o sottodosaggi - Deve misurare con una precisione di ±10% rispetto al valore effettivo – Stabilità della pressione alla chiusura delle sezioni di barra: La pressione misurata non deve variare più del 10% quando le sezioni sono chiuse una alla volta (funzionalità regolatore 8 28/02/2013 I PRINCIPALI TIPI DI MANOMETRO Fondo scala Intervallo di lettura 6 bar 0.1 bar Diametro (mm) 100 25 bar 0.1 bar (isometrico) 63-100 25 bar 1 bar 63 40 bar 1-2 bar 63 60 bar 0.1-1 bar (isometrico) 63-100 60 bar 1 bar 63-100 80 bar 2 bar 63 100 bar 2 bar 63 120 bar 2 bar 63 MANOMETRO NON FUNZIONANTE IL SISTEMA DI REGOLAZIONE CONSEGUENZE - Sovra o sottodosaggi - copertura bersaglio non ottimale La portata nominale delle pompe sulle irroratrici è notevolmente superiore a quella richiesta per la distribuzione, per cui sono necessari sistemi più o meno complessi per la regolazione della dose. 1. liquido messo in pressione dalla pompa 2. molla tarata 3 2 3. liquido che ritorna nel serbatoio 4. liquido inviato verso la barra di distribuzione 4 1 9 28/02/2013 SISTEMI DI COMANDO SISTEMI DI COMANDO ELETTRICO MANUALE REGOLATORE NON FUNZIONANTE REGOLATORE DELLA PORTATA NON FUNZIONANTE CONSEGUENZE + 14% di prodotto !!! 13 bar chiuso Sovra dosaggio con un solo lato o sezione della barra aperto 10 bar 10 bar 10 28/02/2013 IL SISTEMA DI FILTRAZIONE: 6.- Condotti e tubazioni: Non devono presentare perdite 7.- Sistema di filtrazione: Presenza di un filtro sulla tubazione di mandata oppure sull’ aspirazione della pompa (devono essere in buone condizioni e sostituibili) - Deve assicurare l’eliminazione delle particelle solide e di tutti gli altri corpi estranei che possono nuocere al corretto funzionamento della pompa, del regolatore e degli ugelli E’ bene che la filtrazione sia effettuata per stadi successivi e impiegando maglie con dimensioni decrescenti (in mm o µm): – Dispositivo di isolamento del filtro: Deve essere possibile smontare il filtro anche in presenza di liquido nel serbatoio senza •Filtro a cestello sull’apertura di riempimento del serbatoio originare perdite •Filtro a rete in aspirazione (tra serbatoio e pompa) •Filtro/i a rete in mandata tra pompa e sistema di regolazione o sui condotti di alimentazione delle sezioni di barra •Agli ugelli (eventualmente anche con funzione di antigoccia) E D ESEMPIO DELLA DISPOSIZIONE DEI FILTRI SU UNA IRRORATRICE Filtro a cestello nell’apertura di riempimento del serbatoio: A – apertura serbatoio principale ed eventuale premiscelatore (filtro a cestello) C A B – sull’aspirazione della pompa C – sulla mandata della pompa D – sulle sezioni di barra B A E – agli ugelli F – sull’aspirazione dell’idroiniettore F 11 28/02/2013 Filtro in mandata smontato con relativa cartuccia Filtro in aspirazione smontato con relativa cartuccia Filtro in mandata montato sulla macchina Filtro in aspirazione montato sulla macchina CARTUCCE SISTEMA DI FILTRAZIONE NON IDONEO O INTASATO CONSEGUENZE Sottodosaggi (per otturazione di 1 o più ugelli) Distribuzione irregolare (fasce non trattate) SOLUZIONI • Evitare l’impiego di filtri in prossimità degli ugelli • Impiegare filtri di dimensione adeguata • Controllare e pulire periodicamente i filtri 12 28/02/2013 Protocollo di prova Protocollo di prova 9.- Ugelli: 8.- Barra di distribuzione: Stabile in tutte le direzioni Parte sinistra e parte destra della barra della medesima lunghezza Il liquido erogato non deve colpire alcuna parte dell’irroratrice Con larghezze di lavoro >10 m, presenza di un dispositivo di protezione ugelli – Perdite per gocciolamento: Trascorsi 5 secondi dall’interruzione dell’erogazione non deve esserci nessun gocciolamento (antigoccia) – Portata erogata: la portata di tutti gli ugelli presenti sulla barra (che devono essere uguali) deve essere uniforme (barre irroratrici) – Portata erogata: la portata del lato sx non deve scostarsi più del 10% da quella del lato – Orizzontalità della barra: Misura tra il bordo degli ugelli e il terreno (la misura maggiore e quella minore non devono variare più di 10 cm tra loro o dell’ 1% della metà della larghezza di lavoro destro (atomizzatori) UGELLI USURATI CONSEGUENZE sovradosaggio distribuzione non uniforme 13 28/02/2013 LA POLVERIZZAZIONE PER PRESSIONE PRINCIPALI TIPOLOGIE DI UGELLI IMPIEGATE NEI TRATTAMENTI FITOIATRICI ALLE COLTURE ARBOREE ELEMENTI CHE CODIFICANO UN UGELLO (esempio) Fessura tradizionale Turbolenza a piastrina Modello Ditta costruttrice Antideriva Angolo di apertura Materiale Turbolenza tradizionale Iniezione d’aria Esempio: VS = acciaio VK = ceramica VP = plastica Portata (colore ISO) Turbodrop Portata in galloni PRINCIPALI TIPOLOGIE DI UGELLI IMPIEGATE NEI TRATTAMENTI FITOIATRICI ALLE COLTURE ERBACEE Doppia fessura Fessura tradizionale Portata nominale degli ugelli Specchio pressione (bar) colore codice Turbolenza tradizionale Fine barra Ugelli antideriva (air-induction) 4 6 8 10 12 14 16 18 20 lilla - 005 - 0.21 0.26 0.30 0.34 0.37 0.40 0.42 0.45 0.47 rosa - 0075 - 0.34 0.42 0.48 0.54 0.59 0.63 0.68 0.72 0.76 arancio - 01 - 0.46 0.56 0.65 0.73 0.80 0.86 0.92 0.98 1.03 verde - 015 - 0.68 0.83 0.96 1.08 1.18 1.27 1.36 1.44 1.52 giallo - 02 - 0.92 1.13 1.30 1.45 1.59 1.72 1.84 1.95 2.06 viola - 025 - 1.14 1.40 1.61 1.80 1.97 2.13 2.28 2.42 2.55 blu - 03 - 1.39 1.70 1.96 2.19 2.40 2.59 2.77 2.94 3.10 vinaccia - 035 - 1.63 1.99 2.30 2.57 2.82 3.04 3.25 3.45 3.64 rosso - 04 - 1.85 2.27 2.62 2.93 3.21 3.47 3.71 3.93 4.14 marrone - 05 - 2.31 2.82 3.26 3.64 3.99 4.31 4.61 4.89 5.15 grigio - 06 - 2.77 3.39 3.92 4.38 4.80 5.19 5.54 5.88 6.20 Codice colore ISO (ISO 10625) 14 28/02/2013 Portata nominale degli ugelli Portata nominale degli ugelli pressione (bar) Ø pisatrina pressione (bar) Ø rompiflusso 10 15 20 0.8 cieco 0.98 1.21 1.40 1.0 cieco 1.43 1.73 1.98 4 6 8 10 12 14 16 18 20 1.2 cieco 1.63 2.00 2.31 bianco 0.24 0.29 0.34 0.38 0.42 0.45 0.48 0.51 0.54 1.2 1.2 2.75 3.35 3.90 lilla 0.33 0.40 0.46 0.51 0.56 0.61 0.65 0.69 0.73 1.5 cieco 2.50 3.60 3.90 0.95 1.5 1.2 3.58 4.38 5.05 1.5 1.5 4.35 5.30 6.10 1.8 cieco 3.45 4.22 4.80 1.8 1.5 5.31 6.50 7.50 1.8 1.8 6.10 7.45 8.60 marrone 0.42 0.52 0.60 0.67 0.73 0.79 0.85 0.90 giallo 0.66 0.81 0.94 1.05 1.15 1.24 1.33 1.41 1.49 arancio 0.88 1.07 1.24 1.39 1.52 1.64 1.75 1.86 1.96 rosso 1.24 1.52 1.76 1.97 2.16 2.33 2.49 2.64 2.78 grigio 1.36 1.66 1.92 2.15 2.35 2.54 2.72 2.88 3.04 2.0 cieco 4.15 5.10 5.87 verde 1.60 1.96 2.26 2.53 2.77 2.99 3.20 3.39 3.57 2.0 1.8 6.65 8.15 9.40 nero 1.81 2.22 2.56 2.86 3.14 3.39 3.62 3.84 4.05 blu 2.21 2.70 3.12 3.49 3.82 4.13 4.41 4.68 4.93 Codice colore ATR Piastrine Esempi di portate erogate (l/min) da ugelli a piastrina di differenti dimensioni in abbinamento a differenti rompiflusso (NB le portate indicate fanno riferimento a piastrine e rompiflusso Albuz nuovi: ugelli di altre marche potrebbero originare portate differenti) LA PROVA AL BANCO LA PROVA AL BANCO (uniformità di distribuzione orizzontale) (uniformità di distribuzione verticale) Attraverso il rilievo del digramma di distribuzione orizzontale si forniscono importanti informazioni in merito all’altezza di lavoro ottimale della macchina irroratrice 15 28/02/2013 AL TERMINE DEL CONTROLLO Attraverso il rilievo del digramma di distribuzione verticale si Infine, viene misurata la velocità di avanzamento in modo da poter calcolare, utilizzando i valori della portata ugelli rilevati durante il controllo funzionale, il volume effettivamente distribuito e confrontarlo con quello dichiarato dall’agricoltore. forniscono all’agricoltore informazioni in merito alla “corrispondenza” tra ampiezza del getto irrorato e altezza e dimensioni della vegetazione da trattare oltre che sull’uniformità di distribuzione tra lato destro e sinistro della macchina Profilo parete della pianta atomizzatori Poco prodotto Troppo prodotto V Barre irroratrici Q 600 i n v V= volume (l/ha) Q = portata totale erogata (l/min) I = interfila (m) v = velocità di avanzamento (km/h) V q 600 d v V= volume (l/ha) Q = portata media di 1 ugello (l/min) d = distanza tra gli ugelli (m) v = velocità di avanzamento (km/h) AL TERMINE DEL CONTROLLO La conoscenza del volume effettivamente distribuito e del diagramma di distribuzione sono parametri essenziali per effettuare la regolazione dell’irroratrice. 16

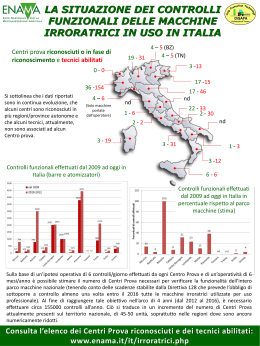

Scaricare