POMPE DOSATRICI DI PROCESSO A MEMBRANA IDRAULICA SERIE PROCESS HYDRAULIC DIAPHRAGM METERING PUMPS RITORNO POSITIVO POSITIVE DISPLACEMENT COMMESSA N° PER ALTE TEMPERATURE JOB No HIGHT TEMPERATURES CLIENTE CUSTOMER ORDINE N° CUSTOMER ORDER No. VERSIONE VERSION POMPA TIPO PUMP TYPE ALLEGATI ENCLOSES CIRCUITO IDRAULICO CON VALVOLA DI SICUREZZA INTERNA E REINTEGRO MECCANICO DELL'OLIO HYDRAULIC CIRCUIT WITH BUILT-IN RELIEF VALVE AND MECHANICALLYACTUATEDREPLENISHING VALVE Doc. UT 967-R.0 Preparato Controllato Data S. SANGIOVANNI V. D'ADDIO Prepared Checked Date Revisioni - Revision Controllato Descrizione - Description N° Checked 12/98 Data Date ITEM ITEMS MANUALE DI ESERCIZIO OPERATING MANUAL MATRICOLA/E SERIAL(S) No Edizione 1998 Issue 1998 CARATTERISTICHE GENERALI DESCRIZIONE DELLA POMPA DESCRIPTION OF THE PUMP 1 LA PORTATA INDEX INDEX GENERAL CHARACTERISTICS 1 FLOW RATE 3 REGOLAZIONE MANUALE DELLA PORTATA MEDIANTE OROLOGIO GRAVITAZIONALE MANUAL FLOW RATE ADJUSTMENT BY MEANS OF GRAVITATIONAL DIAL HANDWHEEL INSTALLAZIONE INSTALLATION 2 4 INSTALLAZIONE DELLA POMPA INSTALLATION OF THE PUMP 5 INSTALLAZIONE CONSIGLIATA RECOMMENDED INSTALLATION 6 CARICO OLIO POMPA CRANK HOUSING FILLING UP AVVIAMENTO START UP 3 8 PRIMA DELLA MESSA IN MARCIA BEFORE START UP 9 MESSA IN MARCIA START UP MANUTENZIONE START UP 4 9 MANUTENZIONE ORDINARIA: VALVOLE DIREZIONALI ROUTINE MAINTENANCE: CHECK VALVES 10 MANUTENZIONE ORDINARIA: TENUTA PISTONE ROUTINE MAINTENANCE: PLUNGER SEALS 11 MANUTENZIONE ORDINARIA: SOSTITUZIONE DELLA TENUTA ROUTINE MAINTENANCE: SEALS REPLACEMENT 12 MANUTENZIONE ORDINARIA: SOSTITUZIONE DELLA MEMBRANA ROUTINE MAINTENANCE: DIAPHRAGM REPLACEMENT 15 MANUTENZ\IONE ORDINARIA: SEGNALATORI DI ROTTURA ROUTINE MAINTENANCE: RUPTURE DETECTOR 17 MANUTENZIONE ORDINARIA: SOSTITUZIONE OLIO IDRAULICO ROUTINE MAINTENANCE: HYDRAULIC OIL REPLACEMENT 17 MANUTENZIONE PREVENTIVA PREVENTIVE MAINTENANCE 18 AVARIE E INCONVENIENTI DI FUNZIONAMENTO BREAKDOWNS AND RUNNING TROUBLES DIRETTIVA MACCHINE MACHINERY DIRECTIVE 19 DIRETTIVA MACCHINE MACHINERY DIRECTIVE 21 DICHIARAZIONE DI CONFORMITÀ DECLARATION OF CONFORMITY 24 La serie MMX AA HT nasce per il dosaggio di fluidi ad alta temperatura. Le testate pompanti serie MMX AA HT possono essere montate esclusivamente sulle pompe OBL a ritorno positivo serie LK; LN ed LP. The MMX AA HT series is designed to pump fluids with high temperature. The MMX AA HT pump heads can be assembled only on positive displacement L series OBL’s pumps (LK, LN, LP). Sono del tipo a membrana idraulica senza scudo anteriore di appoggio progettate secondo la normativa API-675 (American PetroleumInstitute) e dimensionate per una temperatura massima di 300°C ed una pressione di 40 bar. La membrana è di tipo metallico a tre elementi per garantire un elevato standard di sicurezza nel dosaggio di prodotti con caratteristiche particolari tali per cui l’uso dei comuni elastomeri o delle materie plastiche non è sufficiente. They are hydraulic diaphragms pump heads with no frontal shield, designed in accordance with the API 675 normatives and sized up to 572°F (300°C) maximum temperature and up to 40 bar maximum pressure. The diaphragm is made up of three metallic layers so as to ensure a high metering safety when elastomers and plastic materials are not suitable. Fig. 1 Il sistema idraulico è a reintegro meccanico comandato direttamente dalla membrana in modo da sopperire ad eventuali errori di manovra in aspirazione e in mandata. The mechanically actuated hydraulic system, directly operated by the diaphragm prevents from eventual mis-functions that may occur in suction or discharge side. L’equilibrio idraulico è garantito dalla dinamica delle valvole di reintegro e sicurezza attivate dal pistone, mentre la valvola di ricircolo, oltre a provvedere allo spurgo dell’aria, consente un continuo ricambio dell’olio contenuto nella camera idraulica, indipendentemente dalla pressione di esercizio (deve comunque esistere una minima contropressione, di 1 bar). Il sistema di ricircolo consente di raffreddare l’olio esternamente alla testata stessa, impedendone il precoce deterioramento senza però raffreddare il fluido dosato. The relief valve, air-bleed and replenishing valve are plunger activated and ensure the hydraulic balance. The recirculating valve, besides eliminating the air, ensures, regardless of the working pressure, a continuous oil renewal inside the hydraulic system (minimum backpressure needed1 bar). The recirculating system ensure the hydraulic oil cooling off outside the pump head, avoiding an early oil deterioration and without cooling down the pumped liquid. Queste tre valvole assicurano un volume d’olio attivo sempre costante e una deformazione massima della membrana determinata dalla cilindrata del pistone. Grazie alla deformazione controllata non è necessario quindi lo scudo anteriore di contenimento della membrana. The three valves action ensures and ever-constant oil working quantity and a diaphragm max deformation controlled by the plunger swept volume. Thanks to the controlled deformation there is no need of a frontal shield for the diaphragm containing. La pompa ha elevate capacità aspiranti, grazie ad uno studio particolarmente accurato della camera idraulica. Questa capacità aspirante si mantiene molto buona anche a temperature di esercizio elevate, attestandosi intorno a 3 m (NPSHR) a 250°C e a 7 m a 300°C. The specific design of the hydraulic system ensures a high suction power to the pump. The suction power is very good even with high temperatures of the pumped fluid, reaching 3 metres (NPSHR) at 482°F (250°C) and 7 metres (NPSHR) at 572°F (300°C). La tenuta sul pistone (Fig. 2) è assicurata da un pacco guarnizione di trecce in puro PTFE con rinforzi in KEVLAR (A), idoneo ad impieghi per alta temperatura e pressione. Il pistone (B) è dotato di una cavità interna a ventilazione naturale come efficace barriera al passaggio di calore fra testata pompante e corpo pompa. The plunger packing (Fig. 2) is a PTFE-KEVLAR-reinforced braid (A), suitable for both high temperature and pressure. The plunger (B) is hollow (self-ventilated) and ensures a thermic barrier between pump head and casing. 1 GENERAL CHARATERISTICS Description of the pump CARATTERISTICHE GENERALI Descrizione della pompa 1 Fig. 2 GENERAL CHARACTERISTICS CARATTERISTICHE GENERALI 1 In caso di deterioramento della tenuta (A) la perdita di olio viene convogliata attraverso il condotto (D) nella camera di stoccaggio e la tenuta (E) evita la fuoriuscita dell’olio dal gruppo idraulico. In case of wearing out of the seal (A) the oil leak is led through the pipe (D) into the oil reservoir and the seal (E) prevents from eventual hydraulic system leakage. La membrana doppia tipo sandwich (Fig. 3) è costituita da due diversi strati di acciaio inox 316L adiacenti (A e B), rivolti uno lato prodotto ed uno lato olio idraulico. Le membrane sono separate da un terzo strato in AISI 316L intagliato (C), che consente alla pressione di raggiungere il rivelatore di rottura. La membrana sandwich OBL è perfettamente simmetrica in modo da non incorrere in errori durante l’operazione di montaggio; questa operazione è agevolata da una spina di centraggio posta sulla testata, che impedisce l’accoppiamento fra testata stessa e camera olio in caso di non corretto montaggio della membrana. The sandwich double diaphragm (Fig. 2) is made up of two different AISI 316L layers (A & B), one on hydraulic side, the second on liquid side. Between the diaphragms there is a third AISI 316L cut diaphragm, which in case of breaking leads the pressure to the rupture detector. The OBL’s sandwich diaphragm is perfectly symmetrical so as to avoid mistakes while assembling This operation is eased by a centering pin placed on the pump head, which in case of incorrect assembling, unables the pump head / oil chamber coupling. Fig. 3 In caso di rottura di una delle membrane esterne l’olio idraulico o il prodotto in pressione raggiungono il manometro attraverso le fessure della membrana centrale senza contaminare il liquido e senza disperdere il prodotto all’esterno della pompante. 2 In case of breaking of an external diaphragm, either the hydraulic oil or the handled liquid, led by the cuts of the inner diaphragm, reaches the pressure gauge. In this way there is neither handled liquid pollution nor liquid dispersion from the pump head. La portata Flow rate Il movimento alternato del pistone determina il flusso grazie alle valvole direzionali di ritegno poste all’ingresso e all’uscita della testa pompante (Fig. 4). The reciprocating motion of plunger, tanks to the inlet and outlet check valves of the pump head, determines the flow (Fig. 4). Durante la fase aspirante la valvola inferiore si apre a causa della differenza di pressione provocata dalla membrana mentre quella superiore, per la stessa ragione resta chiusa; il prodotto entra così nella testata e fuoriesce attraverso la valvola superiore sospinto dalla membrana durante la fase premente. During the suction stage the inlet valve opens because of the difference in pressure created by the diaphragm while the outlet valve remains closed. The product enters the pump head and goes out throught the outlet valve when pushed by the diaphragm during the discharge stage. Fig. 4 Portata teorica (Fig. 5) Fig. 5 La portata teorica corrisponde esattamente al volume determinato dal pistone con il suo movimento. GENERAL CHARATERISTICS Theoretical flow rate (Fig. 5) The theoretical flow rate corresponds exactly to the volume displaced by the plunger during its motion. Its graphic representation is a diagonal straight line whose progression is determined by the plunger stroke increasing. La rappresentazione grafica sarà pertanto una linea retta diagonale la cui progressione è determinata dall’incremento della corsa del pistone. Portata effettiva (Fig. 6) La portata effettiva è necessariamente inferiore alla portata teorica a causa delle perdite dovute alle fughe interne del liquido attraverso le valvole. Il rapporto tra le due portate determina il rendimento volumetrico della pompa; tale rendimento varia con la grandezza della pompa, il liquido da pompare, la viscosità del liquido, la pressione di esercizio, la condizione aspirante, ecc. CARATTERISTICHE GENERALI 1 Actual flow rate (Fig. 6) Fig. 6 The actual flow rate is inevitably less than theoretical flow rate because of the losses due to the reaction time of the valves. The ratio between these two flow rates determines the volumetric efficiency of the pump. The efficiency depends on pump size, handled liquid, working pressure, suction state, etc. Rendimento volumetrico (Fig. 7) Volumetric efficiency (Fig. 6) Sebbene la minima comprimibilità dei fluidi venga generalmente trascurata, questa diventa un fattore penalizzante nelle pompe volumetriche alternative funzionanti ad alta pressione. Infatti dovendo trasferire ciclicamente volumi sottoposti a bassa pressione (fase aspirante) e massima pressione (fase premente) ne consegue un diverso rendimento volumetrico al variare della pressione P di esercizio: ciò è accentuato nelle pompe a membrana idraulica per la presenza del fluido idraulico oltre a quello dosato. The fluids low compressibility, often neglected, worsens the volumetric efficiency of the reciprocating pumps when working at high pressure. The liquids metered in cycles are subjected to low pressure (suction stage) and high pressure (discharge stage). Increasing the working pressure P the volumetric efficiency is reduced. This problem, due to the hydraulic oil, is enhanced in the hydraulic diaphragm metering pumps. Fig. 7 3 GENERAL CHARACTERISTICS CARATTERISTICHE GENERALI 1 4 Regolazione manuale della portata mediante orologio gravitazionale Manual flow rate adjustment by means of gravitational dial handwheel La regolazione della corsa del pistone, che determina la cilindrata della pompa, è continua e regolare e può essere effettuata sia a pompa ferma che in moto; è tuttavia più agevole regolare la pompa in movimento. The plunger stroke adjustment, which gives the pump swept volume, is smooth and linear and can be performed either when the pump is running of stationary; however the adjustment is easier when the pump is running. Il sistema ad orologio gravitazionale permette una lettura precisa, chiara e veloce. Il quadrante è fornito di una scala principale suddivisa da 0 a 100 % e di una più piccola, interna alla precedente, suddivisa da 0 a 1 % (Fig. 8). The gravitational dial handwheel allows an accurate clear and quick readout. The dial has a main 0÷100% scale and an inner and smaller 0÷1% scale (Fig. 7). Ad ogni giro completo del volantino corrisponde un giro completo della lancetta del quadrante interno e al conseguente spostamento della lancetta del quadrante esterno di una tacca (1%). Grazie quindi al quadrante interno si ottiene una precisione di lettura di 1/1000. Each complete turn of the handwheel gives a complete turn of the inner scale and consequently a one-notch shift of the main one (1%). Thanks to the inner dial one-thousandth accuracy is achieved. Fig. 8 · Provide adequate clearance areas and safe access for operation and maintenance, in particular in front of the hydraulic side and adjustment side (Fig. 9). Fig. 9 · Se la pompa deve essere installata all’aperto è consigliabile una adeguata tettoia di protezione, soprattutto se la stessa è equipaggiata con servocomandi od altri accessori delicati. · If the pump is installed outdoors, a shelter is recommended, specially when the pump is equipped with electric actuator or other delicate devices. · Prevedere adeguati scarichi di drenaggio, sulla tubazione di mandata in prossimità della testata pompante, per facilitare lo smontaggio della pompa dall’impianto. Quando le pompe sono previste con flange ad asse verticale, prevedere tronchetti di raccordo per facilitare lo smontaggio (Fig. 10). · Fit adequate drains on the discharge piping, close to the pump head, so as to make the disconnection of the pump from the plant easy. When the pump are provided with vertical axis flange, fit also a removable joint so as to facilitate the disconnection of the pump (Fig. 10). 2 INSTALLATION · Prevedere sufficiente spazio per poter controllare e smontare la pompa in particolare dal lato idraulico ed in corrispondenza della manopola di regolazione (Fig. 9). Installation of the pump INSTALLAZIONE Installazione della pompa Fig. 10 5 INSTALLATION INSTALLATION 2 Installazione consigliata Fig. 11 A B C D E F G H 6 Recommended installation – Filtro / Strain – Manometro / Pressure gauge – Acqua raffreddamento / Cooling water – Manometro / Pressure gauge – Valvola di drenaggio / Drain valve – Pompa dosatrice / Metering pump – Manometro / Pressure gauge – Valvola di sicurezza / Safety valve K L M N – Valvola di intercettazione / On-Off valve – Polmone / Damper – Valvola di drenaggio / Drain valve – Valvola di esclusione valvola di sicurezza Safety valve on-off valve P – Valvola di sicurezza sul circuito olio pompa dosatrice / Built-in relief valve In Fig. 11 è rappresentato schematicamente un esempio di installazione della pompa, in cui possono essere evidenziati i seguenti elementi: Fig. 10 recommended installation diagram Filtro in aspirazione (A): si consiglia sempre l’installazione del filtro in aspirazione, in modo particolare quando il liquido da dosare presenta materiali in sospensione. La dimensione della maglia del filtro va scelta in funzione della dimensione delle impurità presenti, mentre la superficie filtrante va correlata alla portata del condotto, facendo attenzione che tanto più è piccola la superficie filtrante e la dimensione della maglia tanto più elevate saranno le perdite di carico prodotte dal filtro, che ostacolano il flusso in aspirazione. L’installazione di un manometro (B) a valle del filtro (A) permette di tenere sotto controllo le perdite di carico da esso introdotte, consentendo anche di valutare quando il filtro è intasato e necessita di essere sostituito. Se la tubazione di aspirazione è particolarmente lunga, si consiglia l’installazione di un manometro (D) immediatamente a monte della valvola di aspirazione della pompa: questo permette di controllare l’effettivo NPSHA, ed inoltre permette di individuare con facilità la sezione di impianto coinvolta in un eventuale malfunzionamento. Per evitare di aspirare impurità non collocare l‘attacco della tubazione di aspirazione sul fondo del serbatoio ma prevedere la zona di aspirazione ad una altezza di almeno 10 cm dal fondo. Suction strain (A): the installation of a suction strain is always suggested specially when the handled liquid contains suspensions. The mesh has to be chosen in accordance with the suspension grainsize while the strain surface with the flow rate. The smaller is the mesh and the strain surface the bigger are the losses of pressure. The pressure gauge installation (B) after the strain (A) checks the pressure losses due to the strain as well as its eventual clogging and in turn its replacement. If the suction pipe is very long, it is suggested the installation of a pressure gauge (D) just before the pump suction valve; this allows to check the actual NPSHA as well as to locate the misfunctioning parts on the plant. In order to avoid suction of impurity fit the suction pipe 10-cm from the tank bottom. Rete acqua raffreddamento (C): L’ingresso del circuito di raffreddamento è posto nella parte inferiore della pompa, mentre l’uscita è posta nella parte superiore. La quantità di acqua necessaria al raffreddamento dell’olio, dipende dal tipo di fluido dosato e dalla sua temperatura e varia generalmente fra i 600 e 1000 l/h. La portata corretta è quella che consente di mantenere l’olio nella camera di stoccaggio ad una temperatura non superiore ai 50¸60°C; l’acqua di raffreddamento può avere portata continua o intermittente regolata da termostato. Water cooling system (C): the inlet of the water cooling system in placed underneath the pump, the outlet in the upper part. The volume of water (ranging from 600 up 1000 l/h) required for the oil cooling depends on the pumped liquid and on its temperature. A correct volume of water would keep the oil in the reservoir at a max temperature of 120¸140°F (50¸60°C). The cooling water can have a continuous or, thermostat-adjusted, intermittent flow rate. Valvola di drenaggio in aspirazione (E): l’installazione di una valvola di drenaggio è indispensabile per il lavaggio della sezione di aspirazione dell’impianto, operazione che risulta particolarmente importante al primo avviamento, al fine di eliminare tutte le impurità accumulatesi durante la costruzione della linea di aspirazione (gocce di saldatura, ritagli di guarnizione, terriccio di varia natura ecc.). Suction drain valve (E): The suction drain valve installation is necessary for the suction pipe flushing. This operation is particularly important at startup to eliminate all the solid stuff created during the suction pipe installation (welding spatters, seals particles, earth matters etc.) Valvola si sicurezza sul circuito olio della pompa (P): Le pompe dosatrici a membrana idraulica serie MMX AA HT sono dotate di valvola di sicurezza sul circuito olio. In condizioni di funzionamento normale la membrana si trova in equilibrio fra l’olio idraulico e il fluido di processo, trovandosi questi alla stessa pressione. In condizioni di funzionamento con sovrappressione, quando cioè entra in funzione la valvola di sicurezza sul circuito olio, la membrana si trova in posizione retratta a contatto con la parete idraulica, mentre dal lato opposto si trova bloccata contro il fluido di processo alla pressione di taratura della valvola di sicurezza. In questo caso quindi, la membrana viene sollecitata meccanicamente all’indietro ad una pressione tanto più elevata quanto più alta è la taratura della valvola sul circuito, mentre l’olio ricircola nel sistema idraulico. Il prolungato intervento della valvola di sicurezza è da evitare per due ragioni: Built-in relief valve (P) The MMX AA HT pumps have a built-in relief valve. During normal working conditions the diaphragm is balanced between hydraulic oil and handled liquid. In case of overpressure and consequent relief valve opening, the diaphragm is stressed backward against the hydraulic wall at the setting pressure of the relief valve. The higher is the setting pressure the tougher is the mechanical stress of the diaphragm while the oil is re-circulating in the hydraulic system. A time-extended built-in relief valve opening has to be avoided for two reasons: 1) Perché pregiudica la durata della membrana. 1) reduces the diaphragm working life; 2) Perché la valvola di sicurezza si usura a causa del continuo passaggio dell’olio ad alta pressione, rendendo difficoltosa la tenuta e quindi peggiorando il rendimento volumetrico. 2) wear out the relief valve because of the continuous high pressure oil flow, worsening the sealing and reducing the volumetric efficiency In caso di funzionamento continuato in condizioni di valvola di sicurezza aperta, che comunque non deve superare le 48 ore, è consigliata l’ispezione della membrana, per verificarne le condizioni e l’integrità. In definitiva la valvola di sicurezza interna alla pompa può essere utilizzata anche per la salvaguardia dell’impianto solo se i picchi di pressione sono molto sporadici e di breve durata; nel caso in cui nell’impianto si verifichino frequenti sovrappressioni tali da raggiungere spesso il valore di taratura della sicurezza è bene prevedere una valvola di sicurezza esterna sulla tubazione di mandata dell’impianto, la cui taratura sia 15¸20% più bassa di quella interna alla pompa. In case of continuous relief valve opening in excess of 48 hours, it is suggested to check the diaphragm conditions. The built-in relief valve can also be used to safeguard the plant only if the overpressures are rare and time-restricted. If the plant is often subjected to pressure peaks, exceeding the setting pressure of the built-in relief valve, an external safety valve has to be installed on discharge line; the setting pressure of the external safety valve should be 15÷20% lower than the built-in relief valve one. Valvola si sicurezza sulla tubazione di mandata (H): la valvola di sicurezza sulla tubazione di mandata deve essere installata subito dopo l’attacco della pompa e comunque prima della valvola di intercettazione (K). La valvola di sicurezza sulla tubazione dà i seguenti vantaggi: Discharge line safety valve (H) the safety valve has to be installed just after the discharge valve before the on-off valve (K). Advantages of the external safety valve installation: 1) Maggiore vita e affidabilità della membrana. 1) Longer working life and higher reliability of the diaphragm; 2) Ulteriore protezione dell’impianto (oltre a quella data dalla valvola della pompa). 2) Further protection of the plant (in addition to the builtin relief valve) 3) Grazie alla presenza della valvola di sicurezza sulla pompa è possibile la manutenzione della valvola di sicurezza sulla mandata senza fermare il processo (intercettandola con una valvola (N); NB: è ovvio che in questo caso la valvola (N) deve sempre restare aperta, pertanto se ne consiglia la sigillatura come per le valvole (M) ed (E)). 3) Thanks to the built-in relief valve it is possible to service the external safety valve without stopping the process, by closing the (N) valve; NB the valve (N) must be kept open during normal working conditions, it is therefore suggested to seal it together with valves (M) and (E). Polmone (L): il polmone è determinante per il buon funzionamento delle pompe dosatrici. I benefici che si ottengono con l’installazione del polmone sono in particolare: Damper (L) the pulsation damper is important for the proper operation of the metering pump offering several advantages: Protezione della pompa dai picchi di pressione, con conseguente beneficio sulla durata della vita della pompa stessa. Pump protection against pressure peaks, increasing the working life. Portata con flusso lineare, utile per il processo. Smooth and linear flow, useful for the process Pertanto l’aspetto negativo della portata pulsante, caratteristica di tutte le pompe dosatrici, viene eliminato installando il polmone sulla tubazione di mandata della pompa. Installing a proper pulsation damper on discharge line can prevent the pulsating flow, characteristic of all metering pumps. L’installazione del polmone può essere comunque evitata utilizzando una pompa a più testate (3 o 4), ottenendo un più che accettabile smorzamento delle pulsazioni. A linear and smooth flow can also be achieved with multiple pump heads (3 or 4 pump heads). Manometro in mandata (G): è indispensabile l’installazione di un manometro subito dopo l’attacco di mandata della pompa. Il manometro segnala l’effettiva condizione di esercizio della pompa dosatrice. Discharge pressure gauge (G): it is essential to install a pressure gauge on discharge line in order to check the actual working pressure of the metering pump. 2 INSTALLATION Discharge drain valve (M): it is suggested to install a drain valve after the discharge valve of the pump so as to drain the relevant parts of the plant. It is also possible to drain the air trapped inside the pump head, easing the priming. In case of dosing of dangerous liquids restrict the operation on (M) and (N) valves to authorised personnel only (eventually seal the handles). INSTALLAZIONE Valvola di drenaggio in mandata (M): è consigliata l’installazione di una valvola di drenaggio immediatamente a valle della valvola di mandata, al fine di svuotare agevolmente la sezione di impianto corrispondente. Inoltre essa permette di spurgare l’aria eventualmente contenuta nella testata al momento dell’avvio, consentendo di innescare la pompa. Poiché le valvole (M) ed (E) mettono in comunicazione il fluido di processo con l’ambiente esterno, in caso di dosaggio di fluidi pericolosi si consiglia di impedire la manovra di queste valvole a persone non autorizzate (eventualmente bloccando, smontando o sigillando la maniglia di manovra). 7 Carico olio corpo pompa Crank housing oil filling up L’olio lubrificante si introduce attraverso i tappi di carico posti sul corpo pompa. Unscrew the filling plug located on the crank housing and pour lubricating oil into it. Le pompe serie MMX AA HT sono sempre fornite complete di olio lubrificante. The MMX AA HT are always supplied with lubricant oil. 8 LUBRICANT OIL HYDRAULIC SYSTEM OIL OLIO CORPO POMPA Tabella A OLIO SISTEMA IDRAULICO INSTALLATION INSTALLATION 2 Table A QUANTITÀ OLIO / OIL QUANTITY MARCA / MAKE TIPO /TYPE IP ESSO AGIP MOBIL SHELL BP MELLANA OIL 320 SPARTAN EP 320 BLASIA 320 MOBILGEAR 632 OMALA OIL 320 ENERGOL GR-XP 320 4.75 litri / litres MARCA / MAKE TIPO /TYPE QUANTITÀ OLIO / OIL QUANTITY IP ESSO AGIP MOBIL SHELL BP ARULA OIL 68 NURAY 68 RADULA 68 / ACER 68 RUBREX 400 VITREA OIL 68 CS 68 1.1 litri / litres Prima della messa in marcia verificare quanto segue: Before the start up verify the following conditions: · Assicurarsi che il basamento sia in acciaio, stabile e livellato. Non installare la pompa direttamente su una base in calcestruzzo, a meno che la pompa non sia già fornita di un proprio basamento. · Make sure that the baseplate is made of stable and even steel. Do not install the pump directly on a concrete foundation. · Fissare in modo sicuro la base della pompa al basamento utilizzando i fori di ancoraggio. · Fix the pump to the baseplate using the specific anchor holes. · Accertarsi che l’asse delle valvole della pompa sia perfettamente verticale. · Make sure that the pump valves axis is perfectly uprigth. · Prima di allacciare le tubazioni dell’impianto agli attacchi della pompa è indispensabile il lavaggio delle tubazioni stesse. In modo particolare la tubazione in aspirazione ed il relativo serbatoio di alimentazione. · Before connecting the piping to the pump, it is absolutely necessary to flush the pipelines, especially the suction line and relevant feed tank. Questa ultima operazione viene spesso sottovalutata dall’installatore con conseguenze gravissime, in fase di primo avviamento, poiché la pompa si trasforma in raccoglitore di tutte le impurità presenti nella tubazione e nel serbatoio: gocce di saldature, ritagli di guarnizione, terriccio di diversa natura e altro. This preliminary flushing is often underestimated by the installator; if this operation is not properly carried out, the pump will became a collector of all foreign matters contained in the pipeline and tank. · Le tubazioni devono essere supportate in modo indipendente e non devono gravare con il proprio peso sulla testa della pompa. Pertanto oltre al basamento, la pompa ha bisogno di una struttura per il sostegno delle proprie tubazioni, sia di aspirazione che di mandata. · The pipelines must be independently supported, so as to prevent stresses on the pumphead. Therefore, besides the baseplate, the pump needs a supporting framework for both suction and discharge pipelines. · È consigliabile l’impiego dopo la flangia di mandata di un raccordo a croce. Questo per facilitare lo smontaggio della pompa dal basamento e per l’installazione di manometri, valvole di sicurezza, smorzatori di pulsazioni. · It is advisable to fit a cross after the discharge flange. This fitting will facilitate the removal of the pump from the baseplate and can be used for the installation of pressure gauges, safety valves and dampers. · Controllare la perfetta tenuta dei raccordi e delle flange delle tubazioni in particolare nel tratto aspirante: l’ingresso di aria in aspirazione impedisce l’innesco della pompa. · Make sure that the pipeline fittings and flanges are perfectly tight and in particular that no air enters the suction line, as this would hinder priming of the pump. Messa in marcia Start up Effettuare le seguenti operazioni: Act as follows: · Controllare l’olio attraverso la spia di livello (per la scelta del tipo di olio vedere tabella A). · · Controllare i collegamenti elettrici ed il verso di rotazione del motore, indicato dalla freccia posta sul motore stesso. · Check the electric connections and also the direction of rotation of the motor (shown by the arrow on motor body). · Accertarsi che tutte le valvole di intercettazione lungo la tubazione di aspirazione e mandata siano aperte o chiuse a seconda della loro funzione e si raccomanda di sigillare quelle valvole che, se manomesse, possono generare situazioni di pericolo. · Make sure that the on-off valves are, according to their functions, open or closed. It is recommended to seal those valve which could be dangerous if tampered. · Assicurarsi che il liquido da dosare non sia solidificato nelle tubazioni. · Make sure that the liquid to be metered has not solidified inside the piping. · Effettuare il primo avviamento con la minima pressione di mandata possibile e con la manopola di regolazione al 20%, mantenere queste condizioni per 3¸5 minuti. Aumentare gradatamente la portata fino al max, per poi posizionarsi nelle condizioni richieste dall’impianto. · Carry out the first start up with discharge pressure as low as possible and with adjustment knob set to 20%; keep these conditions about 3÷5 minutes. Increase gradually the flow rate up the maximum value, the set the pump to the required working conditions (flow rate and pressure). · Controllare durante questa prima fase la pressione di mandata della pompa sul manometro. Il valore di pressione (oscillazione max della lancetta) non deve superare la pressione max indicata sulla targhetta della pompa. · During the first stage check the pump discharge pressure by means of the pressure gauge: the pressure value (max. oscillation of the pointer) must not exceed the max. pressure indicated on the pump nameplate. 3 START UP Before start up AVVIAMENTO Prima della messa in marcia Check the oil through the oil window (for oil see table A). 9 MAINTENANCE MANUTENZIONE 4 10 Manutenzione ordinaria: valvole direzionali In caso di anomalie di funzionamento prima di procedere allo smontaggio del sistema, intervenire esclusivamente sulle valvole direzionali della testata pompante (Fig. 12); infatti, le impurità che possono fermarsi all’interno delle guida valvole (6), sono la causa più ricorrente di disfunzioni di dosaggio. Per una corretta ispezione agire nel seguente modo: Routine maintenance: check valves In case of working defects, before Fig. 12 dismantling the hydraulic system, first act on the check valve only (Fig. 11). The matters stuck inside the valve cages (6) are the most likely causes of dosing defects. For a correct check act as follows: · Liberare la pompa dalla tubazione aspirante e premente. · Ease the pump from the suction and discharge pipes. · Smontare i tiranti (23) estrarre i vari componenti. e · Unscrew the tie rods and extract the different items. · Per l’estrazione delle valvole, utilizzare degli attrezzi di materiale plastico in modo da non danneggiare le superfici di contatto delle tenute, delle sedi lappate e delle valvole (15). · To free the internal elements use plastic tools so as not to damage the seals surfaces, valves (15) and lapped seats. · Prima del rimontaggio, ispezionare lo stato delle tenute (7), delle sedi lappate (5), delle valvole (pulire le sedi con un panno morbido, la superficie delle valvole deve risultare speculare e priva di graffi). · Before reassembling, check the conditions of seals, valves and valve seats (5), (clean with a tissue the valves and valve seats surfaces, they have to be without scratches and specular) · Valvole (15) e sedi valvole (5) devono essere sostituiti assieme. · valves (15) and valve seats (5) have to be replaced together Attenzione: seguire scrupolosamente l’ordine e l’orientamento dei componenti, come illustrato in Fig. 12; si osservi a tale proposito che i particolari (5, 6, 15) hanno il medesimo orientamento a monte e a valle della testata. Attention: follow carefully the sequence and arrangement of the valve components as shown in picture 11. Notice that details number 5, 5, 15 have the same arrangement both in suction and discharge side. La tenuta (2) sul pistone (Fig. 13) è provvista di un sistema di registrazione per compensare l’inevitabile usura del pacco tenuta; per ripristinare la tenuta è sufficiente serrare con un cacciaspine la ghiera premitreccia (22). La tenuta pistone (2) è interrotta da un anello distanziale che, riconvogliando la perdita dell’olio attraverso il condotto (99) ne impedisce la fuoriuscita all’esterno. Prima di procedere alla sostituzione della tenuta pistone è possibile eventualmente verificare la buona condizione della tenuta stessa operando nel seguente modo: The plunger packing (2) (Fig. 13) has a tightening gland nut to compensate the inevitable wearing of the packing. To restore the packing tighten with a pin-punch the gland nut. The plunger packing (2) is interrupted by a centering ring that conveying the oil leaks into the conduit (99), avoids oil leakages. Before replacing the plunger packing check it status as follows: · Scollegare il condotto di ricircolo lato vasca stoccaggio olio, rimuovendo i particolari (432) e (433). · Disconnect the oil reservoir side recirculating conduit by removing items (432) and (433). · Osservare con pompa in moto alla massima pressione di esercizio la quantità di olio che viene persa attraverso il condotto di recupero (99): la tenuta pistone è in ottime condizioni se il condotto di recupero olio non espelle olio. · Check, with pump at max working pressure the oil quantity lost through the conduit (99): the plunger packings is in good conditions if no oil is lost. · Anche una lieve perdita di olio non è indice di tenuta deteriorata: consigliamo la sostituzione della tenuta quando si osservano getti d’olio di alcuni millimetri al disopra del condotto. · Only if the oil spouts from the conduit are some millimetres high it is suggested to replace the seals. 4 MAINTENANCE Routine maintenance: plunger packing MANUTENZIONE Manutenzione ordinaria: tenuta pistone Fig. 13 11 MAINTENANCE MANUTENZIONE 4 12 Manutenzione ordinaria: sostituzione della tenuta Routine maintenance: plunger packing replacement Per la sostituzione della tenuta sul pistone procedere nel seguente modo (Fig. 14): To replace the plunger seals act as follows (Fig. 14): Fig. 14 · La tenuta pistone e il pistone stesso possono essere sostituiti senza necessariamente smontare la membrana o scollegare la testata dalle tubazioni. Logicamente se la testata resta allacciata alla tubazione, il gruppo di spinta con la lanterna (25) devono poter scorrere lungo l’asse del pistone o viceversa. · Plunger packing and plunger can be replaced without disassembling the diaphragm or disconnecting the pump head from the pipework. If the pump head remains connected to the pipework the thrust unit and yoke (25) have to slide axially along the plunger or vice versa. · La prima operazione è quella di allentare il premitreccia (22) con un cacciaspine fino a portare uno dei fori di ispezione sulla verticale. Portare la regolazione allo 0%; se questo non è possibile (esempio regolazione con servocomando) ruotare manualmente la ventola del motore sino a portare il grano di bloccaggio pistone (130) sull’asse del foro d’ispezione (F). Svitare il grano di bloccaggio pistone (130). · First loosen the gland nut (22) by a pin-punch so as to have one of the inspection holes upright. Set the adjustment to 0%; if this is not possible (i.e. adjustment by actuator) turn manually the motor fan so as to have the plunger locking nut (130) in line with the inspection hole (F). Loosen the plunger locking nut (130). · Svitare le quattro viti (140) di fissaggio della lanterna, e liberare il gruppo idraulico dalla lanterna, e separarla dal gruppo di spinta così come appare in Fig. 14. Nel caso si decidesse di intervenire sul gruppo idraulico lasciando il gruppo di spinta ancorato al basamento tenere in considerazione l’elevato peso che può raggiungere il gruppo idraulico completo di testata pompante e relativi gruppi valvole. In tal caso servirsi del glofare (G) predisposto. · Unscrew the four screw (140) and release the hydraulic system from the yoke as shown in Fig. 14. If the hydraulic system maintenance is done leaving the thrust system on the base, consider the weight of the hydraulic system. Use the lifting eye bolt (G). · Sfilare il pistone, premunendosi con una bacinella per raccogliere l’olio che fuoriesce dalla camera idraulica; a questo punto è possibile rimuovere il pacco guarnizione (2). Se possibile eseguire lo smontaggio a mani nude. Nel caso si debbano utilizzare degli utensili premurarsi che questi siano in materiale plastico, non dannoso per le superfici di tenuta. Conservare il distanziale (35). · Extract the plunger, placing a drip pan underneath the oil chamber. Remove the plunger packing (2). If possible act handnaked; if tools are used make sure they are made of plastic so as not to damage the seal surfaces. Keep the centering ring (35). · Lavare e asciugare i particolari smontati con diluenti o prodotti sgrassanti atti alla detersione di particolari meccanici. · Wash and dry the items with detergents suitable for mechanical products. · Procedere con la sostituzione della guarnizione, secondo lo schema di Fig. 15. Gli anelli vanno inseriti uno ad uno sfasando i tagli a 120°, e compattati servendosi di un martello e di un tubo avente diametro interno pari al diametro del pistone e il diametro esterno pari a quello del cilindro. Reinserire il distanziale (35) dopo i primi 13 anelli, dopodiché procedere all’inserimento dei restanti 4 anelli. · Replace the plunger packing as shown in Fig. 15. The rings have to be inserted one at a time. Space of 120° the ring cuts. Compact the ring hammering on a PVC pipe with: - inner diameter = plunger diameter - external diameter = cylinder inner diameter Insert the centering ring after the 13th ring, then insert the left four. · Riassemblare il gruppo idraulico sulla lanterna (25) e fissarli con le viti (140) con la coppia di serraggio riportata nella tabella B di pagina 14. Serrare con fermezza il grano di bloccaggio del pistone (130). · Assemble the hydraulic system to the yoke by tightening the screws (140). The relevant torque wrenches are shown in table a page 14. Tighten the plunger locking nut (130). · Serrare il premitreccia (22). · Per ripristinare l’olio idraulico perso durante il montaggio rimuovere il tappo di carico olio (93). Avviare la pompa con la regolazione al 100%. La pompa automaticamente incomincerà a richiamare olio dalla camera di stoccaggio, e il livello dell’olio in tale camera incomincerà a scendere, quindi rabboccare di tanto in tanto per mantenere costante il livello corretto dell’olio. Quando la pompa avrà reintegrato tutto l’olio si potrà notare dal tappo di carico che il sistema di ricircolo dell’olio ha ripreso a funzionare. Controllare il livello dell’olio e chiudere il tappo di carico. · 4 MAINTENANCE · Check the plunger conditions for scratches and anything could damage the new seal. MANUTENZIONE · Controllare lo stato del pistone assicurandosi che non vi siano rigature o quant’altro possa compromettere la nuova guarnizione. Tighten the gland nut (22). · To restore the hydraulic oil lost during assembling, remove the oil filling plug (93). Start the pump with adjustment at 100%. The oil level in the oil reservoir will decrease. Top up to keep the correct oil level; when the correct oil quantity will be replenished the recirculating valve will start again working; check the oil level and close the filling up. Fig. 15 13 MAINTENANCE MANUTENZIONE 4 14 Tabella B Table B FILETTO VITE / SCREW THREAD COPPIA* / TORQUE WRENCH POS. 100 POS. 125 POS. 140 M16 M10 M12 160 Nm 140 Nm 50 Nm *N.B.: Coppie di pretensionamento in funzione del diametro vite e del tipo di materiale NB: Torque wrenches in accordance with the screw diameter and kind of material In caso di rottura della membrana o di interventi programmati di manutenzione eseguire la sostituzione come segue (Fig. 16): In case of diaphragm breaking or scheduled maintenance carry out the replacement as follows (Fig. 15): Fig. 16 · Scollegare le tubazioni in mandata e in aspirazione. · 4 MAINTENANCE Routine maintenance: diaphragm replacement MANUTENZIONE Manutenzione ordinaria: sostituzione della membrana Disconnect the discharge and suction piping · Munirsi di un raccoglitore per olio da posizionare sotto la testata pompante per raccogliere la fuoriuscita dovuta al distaccamento della membrana (48) dal disco di reintegro (38). · Place a drip pan underneath the pump head for the oil leakage due to the detachment of the diaphragm (48) from the replenishing disc (38) · Smontare il sistema di segnalazione rottura membrana; a tale proposito consultare il paragrafo “MANUTENZIONE SEGNALATORI DI ROTTURA” della sezione “MANUTENZIONE ORDINARIA”). · Dismantle the rupture detector; See “RUPTURE DETECTOR MAINTENANCE” section “ROUTINE MAINTENANCE”). · Svitare i dadi (100) e rimuovere la testata (21) facendola scorrere sui tiranti (29). Sostenere la testata il più possibile durante lo smontaggio per evitare che il suo peso, danneggiando la filettatura dei tiranti, renda meno efficace il successivo serraggio. Lo smontaggio dei dadi deve essere eseguito con chiavi a bussola. Evitare di utilizzare strumenti impropri che comprometterebbero la qualità del dado stesso. · Unscrew the nuts (100) and take out the pump head by making it slide along the stay bolts (29); support steadily the pump head while taking it out because it could damage the stay bolts threads. The stay bolts disassembling is to be carried out with a socket box wrench. Do not use improper tools. · Osservare la membrana (48). Se risulta danneggiata in modo anomalo (incisioni profonde, fori, o altro) cercare di stabilirne la causa per evitare che il problema si ripresenti nuovamente con le nuove membrane. · Check the diaphragm (48). If highly damages (deep cuts, holes) find out the cause to avoid further problems. · Pulire la testata pompante dal prodotto riponendo particolare attenzione alla superficie di tenuta della membrana. Se il prodotto è cristallizzato o vi sono dei depositi calcarei pulire la superficie con solventi compatibili con l’acciaio inox evitando di utilizzare utensili duri. Assicurarsi che il condotto di segnalazione sia libero e pulito. In occasione del fermo macchina si consiglia di estendere i controlli e le relative pulizie alle valvole di aspirazione e mandata (consultare paragrafo “VALVOLE DIREZIONALI” del capitolo “MANUTENZIONE ORDINARIA”. · Clean the pump head from the handled liquid. Pay particular attention to the sealing surfaces. If the liquid is crystallised or there are calcareous deposits, clean the surfaces with solvents compatible with stainless steel avoiding hard tools. Make sure the rupture detector conduit is free and clean. Since the pump is at rest it is also recommended to check and clean discharge and suction valves as well (see “CHECK VALVES” section “ROUTINE MAINTENANCE” · Pulire il disco (59) con un panno morbido preservando la superficie di pinzatura della membrana da graffi e colpi. · Clean the disc (59) with a soft cloth protecting the pinch surfaces against scratches of knocks. · Assicurarsi che le superfici della membrana (48), della testata (21) del disco di reintegro (38) e del disco posteriore (59) siano privi di sporcizia o di pelucchi lasciati dagli straccetti durante la pulizia. · Make sure the surfaces of diaphragm (48), pump head (21), and replenishing disc are clean and with no hairs cloth on them. 15 MAINTENANCE MANUTENZIONE 4 16 ATTENZIONE (Fig. 17): Le superfici di pinzatura della membrana (lato testa e lato disco posteriore) e le rispettive superfici anulari delle membrane devono risultare perfettamente speculari e prive di graffi, pena la precaria tenuta delle membrane con conseguente trafilamento di pressione verso il rilevatore di rottura. ATTENTION (Fig. 16): the pinch surfaces of the diaphragm (pump head and disc side) and the relevant annular surfaces of the diaphragm have to be perfectly clean and with no scratches, otherwise the diaphragm imperfect tight would cause pressure leaks toward the rupture detector. Fig. 17 · Adagiare la membrana all’interno della testata facendo attenzione a non piegare i fogli di acciaio che la compongono. Posizionare la membrana rispettando la spina di centraggio. · Lay the diaphragm, not folding its layers, inside the pump head. Place the diaphragm in compliance with the centering pin. · Posizionare la testata in asse al pistone facendo corrispondere i tiranti (29) con i fori della testata stessa. Spingere la testata verso la camera olio (33) verificando che la membrana (48) rimanga al proprio posto. · Place the pump head axially to the plunger registering the stay bolts (29) with the pump heads holes. Push the pump heads toward the oil chamber (33) making sure the diaphragm (48) remains in its position. · Prima del serraggio verificare il libero scorrimento delle filettature dei dadi (100) sui tiranti; le filettature devono essere lubrificate con antifrizione al bisolfuro di molibdeno. La coppia di serraggio deve essere applicata con chiave dinamometrica rispettando i valori di tabella B. Il pretensionamento va effettuato con incrementi di carico a gradini e si raccomanda di intervenire non sulla vite adiacente ma opposta a quella serrata precedentemente. · Before tightening verify the free sliding of the nuts (100) along the stay bolts treads; threads have to be lubricated with molybdenum bisulphide. The torque wrenches have to be applied with a torque spanner in accordance with the values shown in table B. The tightening is to carry out with increasing step-by-step torque values. It is recommended to act on the nut opposite to the one previously tightened. …………………………………………………… · Dopo aver pulito il segnalatore di rottura (vedere paragrafo più avanti), rimontarlo sulla testata. · After the rupture detector cleaning (see next section) fit it to the pump. · Per ripristinare l’olio idraulico perso durante il montaggio rimuovere il tappo di carico olio (93). Avviare la pompa con la regolazione al 100%. La pompa automaticamente incomincerà a richiamare olio dalla camera di stoccaggio, e il livello dell’olio in tale camera incomincerà a scendere, quindi rabboccare di tanto in tanto per mantenere costante il livello corretto dell’olio. Quando la pompa avrà reintegrato tutto l’olio si potrà notare dal tappo di carico che il sistema di ricircolo dell’olio ha ripreso a funzionare. Controllare il livello dell’olio e chiudere il tappo di carico. · To restore the hydraulic oil lost during assembling, remove the oil filling plug (93). Start the pump with adjustment at 100%. The oil level in the oil reservoir will decrease. Top up to keep the correct oil level; when the correct oil quantity will be replenished the recirculating valve will start again working; check the oil level and close the filling up. Le pompe a membrana idraulica serie MMX AA HT sono fornite con segnalatori di rottura visivo a manometro. The hydraulic diaphragm pumps MMX AA HT series have a visual rupture detector with pressure gauge. Per ripristinare il segnalatore dopo la rottura della membrana è sufficiente separarlo dalla testata pompante, pulirlo dal prodotto pompato o eventualmente dall’olio idraulico e rimontarlo nella posizione originale. Il segnalatore non ha bisogno di nessun tipo di taratura, salvo che sia ricollocato dopo il montaggio della testata. In condizioni normali di esercizio la lancetta deve indicare 0 bar. In caso di rottura della membrana il manometro indica la pressione di esercizio in modo pulsante. Fig. 18 · To reset the detector after diaphragm braking just dismantle it from the pump head, clean it, either from the handled liquid or the hydraulic oil and assemble it in the previous position. The rupture detector needs no settings but reassembling it on the pump head after the proper replacement of the diaphragm. During normal working conditions the pointer rests on 0 bar. In case of diaphragm breaking the pressure gauge shows the working pressure as pulsating. Manutenzione ordinaria: sostituzione olio idraulico Routine maintenance: hydraulic oil replacement Per la sostituzione dell’olio idraulico procedere come segue (Fig. 19): To replace the hydraulic oil act as follows: · Scollegare il raccordo (18) e far defluire tutto l’olio contenuto nella camera di stoccaggio. Rimuovere anche il raccordo (79) per svuotare l’olio dal tubo (24). · Disconnect the pipe fitting (18) and let the oil flow out from the reservoir. Disconnect the fitting (79) to empty the pipe (24). 4 MAINTENANCE Routine maintenance: rupture detector MANUTENZIONE Manutenzione ordinaria: segnalatore di rottura Fig. 19 17 LUBRICATING OIL HYDRAULIC SYSTEM OIL OLIO CORPO POMPA Tabella C OLIO SISTEMA IDRAULICO MAINTENANCE MANUTENZIONE 4 · Ricollegare i raccordi (18) e (79) e fare il carico di nuovo olio attraverso il tappo di carico (93). La quantità di olio necessaria in questa fase è di circa 0.6 l (capacità camera stoccaggio olio). Usare olio senza additivi ESSO NURAY 68, o equivalente secondo quanto riportato in Tabella C. In tabella D sono riassunte le principali caratteristiche dell’olio. · Scollegare il raccordo (431) e dirottare il condotto (430) verso un raccoglitore graduato. · Avviare la pompa. Il sistema di ricircolo farà defluire l’olio esausto contenuto nella camera idraulica dietro la membrana attraverso il condotto (430) nel raccoglitore graduato, sostituendolo con l’olio nuovo. · Arrestare la pompa quando la pompa incomincia a ricircolare l’olio nuovo, e comunque non prima di aver fatto ricircolare una quantità di olio pari a 0,4 l (capacità della camera idraulica). · Rabboccare l’olio nella camera di stoccaggio e ricollegare il raccordo (431). TIPO /TYPE IP ESSO AGIP MOBIL SHELL BP MELLANA OIL 320 SPARTAN EP 320 BLASIA 320 MOBILGEAR 632 OMALA OIL 320 ENERGOL GR-XP 320 4.75 litri / litres MARCA / MAKE TIPO /TYPE QUANTITÀ OLIO / OIL QUANTITY IP ESSO AGIP MOBIL SHELL BP ARULA OIL 68 NURAY 68 RADULA 68 / ACER 68 RUBREX 400 VITREA OIL 68 CS 68 1.1 litri / litres Tabella D Table D · Connect pipe fitting (18) and CARATTERISTICHE OLIO NURAY 68 (79). Pour oil trough filling plug NURAY 68 OIL CHARACTERISTICS Gradazione ISO di viscosità (Norma ISO 3448) ISO viscosity (ISO 3448) 40°C Viscosità cinematica a 50°C Knematik viscosity at 100°C Indice di viscosità Viscosity index Massa volumica a 15°C S. G. (15°C) Punto di infiammabilità, V.A. Flash point Punto di scorrimento Yield value Punto di anilina Aniline point Numero di neutralizzazione Neutralization number Ceneri % massa Mass ash content (%) Classificazione secondo Norma DIN 51 506 Classification according to DIN 51 506 Classificazione secondo Norma DIN 51 517 Parte I Classification according to DIN 51 517 Part I Classificazione secondo norma DIN 51 501 Classification according to DIN 51 501 Classificazione secondo Norma ISO 3498 – ‘86 Classification according to ISO 3498 – ‘86 Classificazione secondo Norma ISO 6743/1 – ‘81 Classification according to ISO 6743/1 – ‘81 200°C Tensione di vapore 250°C Vapor tension 300°C Manutenzione preventiva Consigliamo l’acquisto di una serie di particolari indispensabili per la manutenzione preventiva della testata pompante a membrana (tabella E). Per le posizioni vedi disegno posizioni testata. 18 Table C QUANTITÀ OLIO / OIL QUANTITY MARCA / MAKE Tabella E DENOMINAZIONE DESCRIPTION MEMBRANA DIAPHRAGM SEDE VALVOLA VALVE SEATS GUIDA VALVOLA VALVE GUIDES VALVOLA VALVE TENUTA VALVOLA VALVE SEAL TENUTA PISTONE PLUNGER PACKING 68 2 64,6 mm /s 2 40,6 mm /s 2 8,55 mm /s (93). The oil quantity needed during thish stage is 0.6 litres (capacity of the oil reservoir). Use oil without additives ESSO NURAY 68, or equivalent in according with Table C. For oil characteristics see Table D. 103 879 kg/m 3 225°C -11°C 105°C · Disconnect fitting (431) and divert the pipe (430) towars a graduated cylinder. · Start the pump. The spent oil, contained within the hydraulic chamber behind the diaphragm, will flow through the pipe (430) into the graduated cylinder. <0,03 mg KOH/g <0,005% VB-L · Stop the pump when new oil starts recirculating; anyway after recirculating 0,4 litres (hydraulic chamber capacity). C68 AN 68 AN 68 · Top up the oil in the oil reservoir and reconnect the fitting (431). AN 1 kPa (0,1 mca) 5 kPa (0,5 mca) 30 kPa (3 mca) Preventive maintenance POSIZIONE POSITION Table E N° PEZZI PIECES NO. 48 1 5 2 6 2 15 2 7 6 2 17 We suggest the purchase of a series of essential details for the preventive maintenance of the diaphragm pump head (table E). For the position see pump head sectional drawing. Portata inferiore al previsto Flow rate lower than expected CAUSE / CAUSES RIMEDI / SOLUTIONS · Entrata di aria in aspirazione attraverso i raccordi: Controllare. · Air enters the suction piping through the fittings: Check. · Aria intrappolata nella pompa: Mantenere per un breve periodo la portata della pompa al massimo · Air trapped inside the pump: For a short while, keep flow rate to maximum. · Altezza di aspirazione eccessiva: Ridurre. · Too high suction lift: Reduce it. · Tensione di vapore troppo elevata: Aumentare il battente in aspirazione. · Vapour pressure of the liquid too high: Increase hydrostatic head on suction side. · Temperature di pompaggio troppo elevate: Aumentare il battente in aspirazione. · Pumping temperatures too high: Increase hydrostatic head on suction side. · Viscosità liquido elevata: Sostituire la tubazione di aspirazione con una di maggiore diametro. 4 MAINTENANCE Operating troubles MANUTENZIONE Avarie e inconvenienti di funzionamento Aumentare il battente in aspirazione. · Viscosity of the liquid too high: Install a suction piping of larger diameter. Increase hydrostatic head on suction side. · Serbatoio di aspirazione a tenuta ermetica e senza sfiato: Praticare un’apertura sulla parte superiore del serbatoio. · Feed tank hermetically sealed and with no vent: Make a vent in the tank upper part. · Tubazione di aspirazione ostruita o chiusa da valvole: Controllare. · Suction piping clogged or valves shut: Check. · Filtro in aspirazione intasato: Pulire. · Filter on suction side clogged: Clean it. · Valvole della pompa bloccate da impurità: Smontare le valvole e pulirle accuratamente. · Pump valves jammed because of dirt: Dismantle the valves and clean them carefully. · Valvola di sicurezza sulla tubazione tarata a pressione troppo vicina o inferiore a quella di esercizio: Controllare. · Set pressure of the external safety valve too close or lower than the pump working pressure: Check. · Pressione di esercizio troppo vicina o superiore a quella della valvola di sicurezza sul circuito olio della pompa: Controllare. · Pump working pressure too close or higher than the built-in relief valve set pressure Check. · Tenuta pistone danneggiata: Controllare perdita olio (manutenzione ordinaria) · Damaged plunger packing: Check oil leak (routine maintenance) Portata irregolare o superiore al previsto Flow rate irregular or higher than expected CAUSE / CAUSES RIMEDI / SOLUTIONS · Pressione di aspirazione superiore alla pressione di mandata: Aumentare la pressione di mandata di almeno 0.3¸0.5 kg/cm2 (3¸5 m) rispetto alla pressione di aspirazione. · Suction pressure higher than discharge pressure: Increase the discharge head of at least 0.3¸0.5 kg/cmq (3¸5 m) respect to the suction pressure. · Valvola di contropressione bloccata in apertura da impurità o tarata a pressione troppo bassa: Controllare. · Back pressure valve stuck in open position because of dirt or setting pressure too low: Check. · Valvole della pompa bloccate in posizione aperta: Controllare. · Pump valves jammed in open position: Check. 19 MAINTENANCE MANUTENZIONE 4 20 Il corpo della pompa ed il motore riscal- Overheating of pump body and motor dano eccessivamente CAUSE / CAUSES RIMEDI / SOLUTIONS · Collegamenti elettrici sbagliati: Controllare. · Incorrect wiring: Check. · Surriscaldamento dovuto alla pressione di lavoro della pompa superiore alla massima consentita: Controllare la pressione max di mandata installando un manometro sulla tubazione stessa. · Overheating due to pump working pressure higher than allowed: Check max pressure by means of a pressure gauge fitted on the discharge pipeline. · Pressioni superiori alla max consentita: (vedere pressione max sulla targhetta della pompa) diminuire la pressione di mandata oppure installare un polmone qualora esistano strozzature eccessive in mandata. · Pressures higher than allowed: (see max pressure indicated on pump nameplate) reduce the discharge pressure or install a dampener in case of excessive narrowing on the discharge pipeline. · Sforzi trasmessi alle flange della pompa: Allentare le tubazioni di collegamento alla testata per verificare tali tensioni. · Stresses on pump flanges: Ease the connection to the pump head to verify those stresses · Tubazione di mandata ostruita o bloccata da valvole ecc.: Controllare. · discharge pipeline clogged or valve shut: Check. · Valvola di contropressione tarata a pressione superiore alla massima consentita: Controllare. · Back pressure valve set to a pressure higher than allowed: Check. · Il livello dell’olio riduttore è basso: Aggiungere olio adeguato. · Oil level in the gear box is low: Add suitable oil. POMPE DOSATRICI METERING PUMPS DIRETTIVA MACCHINE MACHINERY DIRECTIVE LA SICUREZZA DELLE MACCHINE THE MACHINES SAFETY DIRETTIVA COMUNITARIA 89/392/CEE E SUCCESSIVE MODIFICHE EUROPEAN COMMUNITY DIRECTIVE 89/382/CEE AND SUBSEQUENT MODIFICATIONS INDICAZIONI RIGUARDANTI L’ELIMINAZIONE DEI RISCHI RESIDUI E LA SICUREZZA SUL LAVORO INSTRUCTIONS ABOUT THE RESIDUAL RISKS ELIMINATION AND THE SAFETY AT WORK I pag. 22 NORME GENERALI PER LA SICUREZZA Leggere e conservare queste istruzioni. GB page 23 GENERAL SAFETY NORMS Please read and save these instructions. 21 POMPE DOSATRICI I NORME GENERALI PER LA SICUREZZA Leggere e conservare queste istruzioni. ISTRUZIONI INSTALLAZIONE - Controllare l’installazione del manometro (necessario per leggere lo stato della pompa). - Controllare l’installazione del polmone . - La pompa deve essere installata sopra un basamento . ALLACCIAMENTO ELETTRICO - Per un corretto allacciamento del motore attenersi alle indicazioni illustrate. - - Il basamento deve essere in acciaio elettrosaldato ed adeguato alle dimensioni della pompa, con il piano di appoggio livellato . - La pompa deve essere solidamente fissata al basamento tramite viti di ancoraggio. - Il basamento deve essere strutturato per sostenere le tubazioni di aspirazione e di mandata ed eventuali accessori (polmoni, manometri, valvole) e non vibrare durante l’esercizio della pompa. ATTENZIONE: Per il sollevamento della pompa utilizzare gli appositi agganci predisposti sulla parte superiore della pompa o sul basamento. ATTENZIONE: Prima dell’avviamento accertarsi di avere consultato tutte le sezioni del libretto istruzioni . - Proteggere il motore con l’installazione di un dispositivo magnetotermico dimensionato ai valori di assorbimento dei motori, tenendo presente che il motore in fase di avviamento assorbe almeno 4 volte la corrente nominale del motore. - Collegare il terminale alla carcassa del motore con l’impianto di terra utilizzando una sezione di cavo non 2 inferiore ai 6 mm . - Controllare il verso di rotazione del motore (vedi freccia sul motore); se il verso di rotazione non è quello indicato dalla freccia, invertire 2 fili: 1 sul 2, 2 sull’1. ATTENZIONE: Avviare il motore morsettiera chiusa. solo a AVVIAMENTO PROTEZIONE DELL’OPERATORE 22 Protezione contro fuoriuscita di liquidi pressione. l’accidentale pericolosi in - Controllare il livello dell’olio. - Aprire tutte le valvole di intercettazione della tubazione aspirante e premente. - Controllare l’installazione della valvola di sicurezza e del suo scarico nel serbatoio di alimentazione. - Avviare la pompa con la regolazione al 20%. Incrementare gradualmente la portata (agendo sulla manopola di regolazione) e riscontrare la relativa pressione sul manometro. ATTENZIONE: La pressione di esercizio non deve superare il valore di targa. - Controllare, nelle prime tre ore di esercizio, la temperatura del corpo pompa (max 60°C) e del motore (max 80°C). MANUTENZIONE ORDINARIA - Controllare periodicamente il livello dell’olio attraverso le opportune spie situate sul corpo pompa: i primi 3 mesi, una volta al mese; i successivi, una volta ogni 4 mesi. - Controllare periodicamente (1 volta ogni 4 mesi) lo stato della pompa: - Temperatura del corpo pompa (max 60°C). - Temperatura del motore (max 80°C). - Pressione di esercizio (non superiore al valore di targa). - Rumorosità (in condizioni normali il valore non deve superare gli 85 dbA). METERING PUMPS GB GENERAL SAFETY NORMS Please read and save these instructions. INSTRUCTIONS INSTALLATION - Check the pressure gauge installation (essential to check the pump status). - Check the pulsation damper . - The pump has to be installed on a basement . ELECTRICAL CONNECTIONS - For a proper wiring of the electrical motor follow the illustrated instructions. - - The basement has to be made of electrically welded steel and fit for the pump dimensions, with leveled face . - The pump has to be strongly fastened to the basement by clamping screws. - The basement has to have a frame to support the suction and discharge pipeline and possible accessories (pulsation dampers, pressure gauges, valves) and not vibrate while the pump is working. ATTENTION: To lift the pump use the appropriate eyebolts located in the pump upper part or on the base. ATTENTION: Before startup make sure all the operating manual sections are read and fully understood. - Protect the motor by installing a magnetothermic device, fit to the power input values of the motor, knowing that the motor during start up absorbs four times its nominal power. - Earth the terminal of the motor casing using a cable with at least 6 2 mm section . - Check the direction of rotation of the motor (see the arrow on the motor body); if the direction of rotation is not in accordance with the arrow, interchange two wires: 1 on 2, 2 on 1. ATTENTION: Start the motor only when the terminal box is closed. SETTING INTO OPERATION OPERATOR PROTECTION Protection against accidental leakages of aggressive pressurized fluids. - Check the oil-level. - Open all the on-off valves both along the discharge and suction pipeline . - Check the safety valve installation and its discharge into the feeding tank . Start the pump with adjustment set to 20%; increase gradually the flow rate (acting on the adjustment knob) and find the relevant pressure on the pressure gauge. ATTENTION: The working pressure must not exceed the rating plate value it makes the pump break. - Check during the first three working hours the pump casing temperature (max 60°C) as well as the motor temperature (max 80°C). ROUTINE MAINTENANCE - Check periodically the oil-level through the oil-windows located on the pump casing. First three months, once a month afterwards, once every four months. - Check periodically (once every four months) the pump status: - Pump casing temperature (max 60°C). - Motor temperature (max 80°C). - Working pressure (must not exceed the rating plate value). - Noise (within normal conditions must not exceed 85 dbA). 23 POMPE DOSATRICI METERING PUMPS OBL S.r.l. – 20090 Segrate – MILANO – via Kennedy, 12 – tel. +39 02 2135596 – fax +39 02 2133893 E–mail: [email protected] DICHIARAZIONE DI CONFORMITÀ CE CE CONFORMITY DECLARATION Modello/Model/Modele/Modell/Modelo/Modelo/Model/Model/Typ/Model/Malli/Montelo POMPE DOSATRICI A MEMBRANA IDRAULICA HYDRAULIC DIAPHRAGM METERING PUMPS I DICHIARAZIONE DI CONFORMITÀ CE Noi, OBL S.r.l., MILANO ITALIA, dichiaramo sotto la nostra unica responsabilità che il prodotto cui questa dichiarazione si riferisce, è conforme alle seguenti Direttive e Norme: Direttiva Macchine 89/392/EEC, 91/368/EEC, 93/44/EEC, 93/68/EEC. GB CE CONFORMITY DECLARATION We, OBL S.r.l., MILAN ITALY, declare under our sole responsibility that the product to wich this declaration relates is in conformity with the following Machinery Directive and Standard: Machinery Directive 89/392/EEC, 91/368/EEC, 93/44/EEC, 93/68/EEC. E DECLARACION DE CONFORMIDAD CE Nosotros, OBL S.r.l., MILAN ITALY, declaramos bajo nuestra sola responsabilidad, que el producto al que se refiere esta declaración, està en conformidad con las siguientes Directivas y Standard de Maquinaria: Directiva Maquinaria 89/392/EEC, 91/368/EEC, 93/44/EEC, 93/68/EEC. S EG-DEKLARATION OMÖ VERENSSTÄ MMELSE Vi, OBL S.r.l., MILAN ITALY, deklarerar under eget ansvar att produkten till vilken denna deklaration relaterar sig är i överensstämmelse med de krav som finns i Rådets directiv 89/392/EEC, 91/368/EEC, 93/44/EEC; 93/68/EEC. CE DECLARAÇÃ O DE CONFORMIDADE N EF OVERENSSTEMMELSESERKLÆ RING Nós, OBL S.r.l., MILAN ITALY, declaramos sob nossa exclusiva responsabilidade que os produtos a que se refere esta declaração està em conformidade com os requisitos e padrões da Directiva de Maquinaria: Directiva de Maquinaria 89/392/EEC, 91/368/EEC, 93/44/EEC, 93/68/EEC. Vi, OBL S.r.l., MILAN ITALY, deklarerer under eget ansvar at følgende produkter som denn erklæring omhandler, er i overensstemmelse med følgende Maskindirektiv og standard: Machinery Directive 89/392/EEC, 91/368/EEC, 93/44/EEC, 93/68/EEC. P DECLARATION DE CONFORMITÉ CE NL EG KONFONFORMITEITSVERKLARING FIN VAATIMUSTENMUKAISUUSVAKUUTUS Nous, OBL S.r.l., MILAN ITALY, déclarons sous notre responsabilité exclusive que le produit ci-dessous est en conformité avec les exigences des déclarations communautaires concernant le rapprochement des législations des états membres relatives aux: Directives Machines 89/392/EEC, 91/368/EEC, 93/44/EEC, 93/68/EEC. Wij, OBL S.r.l., MILAN ITALY, verklaren onder onze exclusieve verantwoordelijkheid dat de artikelen op dewelke deze verklaring betrekking heeft, in overeenstemming zÿn met volgende Machine Direktieven en Standaarden: Machinery Directive 89/392/EEC, 91/368/EEC, 93/44/EEC, 93/68/EEC. Me, OBL S.r.l., MILAN ITALY, vakuutamme olevamme yksinomaisessa vastuussa siitä, että tämä toute johon tämä ilmoitus viittaa, on yhdenmukainen seuraavien konedirektiivien ja standardien kanssa: Konedirektiivi 9/392/EEC, 91/368/EEC, 93/44/EEC, 93/68/EEC. F D CE KONFORMITÄ TSERKLÄ RUNG Wir, OBL S.r.l., MILAN ITALY, erklären hiermit unter alleiniger Verantwortung, daß das Produkt, auf das sich diese Erkläung bezieth, den Anforderungen der folgenden Maschinenrichtlinien und Standards entspricht: Maschinenrichtlinie 89/392/EEC, 91/368/EEC, 93/44/EEC, 93/68/EEC. DK CE OVERENSSTEMMELSES DEKLARATION Vi, OBL S.r.l., MILAN ITALY, deklarerer under eneansvar at følgende produkter som denne erklæring omhandler, er i overensstemmelse med følgende Maskin direktiv og standard: Machinery Directive 89/392/EEC, 91/368/EEC, 93/44/EEC, 93/68/EEC. Nome e posizione del dichiarante / Name and position of issuer / Nom et fonction de l’émetteur Name und position des Ausstellers / Nombre y cargo del expedidor / Nome e posição do emissor Naam en functie van de verstrekker / Navn og adresse på udsteder / Namn och befattning på utställare Utsteders navn og stilling / Julkaisijan nimi ja asema / Όνοµα και θέση εκδότη Benito LEONETTI Responsible of the “TECHNICAL MANAGEMENT” 24 SERIE MMX AA HT GR EC DHLWSH SUMMORFWSHS EmeiV h OBL S.r.l., MILAN ITALY, dhlwnoume up euqunh maV oti ta proionta ota opoia h dhlwsh auth anajeretai summorjwnontai me tiV parakatw KoinotikeV MhcanologikeV OdhgieV kai Protupa: Mhcanologikh Odhgia 89/392/EEC, 91/368/EEC, 93/44/EEC, 93/68/EEC. Firma del dichiarante / Signature of issuer / Signature de l’émetteur Unterschrift des erstellers / Firma del expedidor / Assinatura do emissor Handtekening van de uitgever / Udsteder, underskrift / Utsteders signatur Utfärdarens namnteckning / Ilmoituksen antajan allekirjoitus / Ύπογραφη εκδοτη POMPE DOSATRICI OBL s.r.l. 20090 Segrate – Milano via Kennedy, 12 Tel. +39 02 2135596 Fax +39 02 2133893 Telex 323617 OLBTLX E–mail: [email protected]

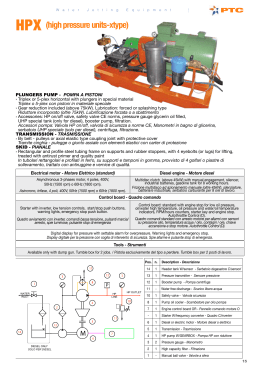

Scaricare