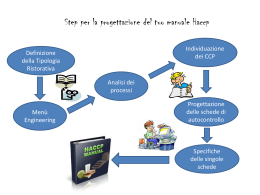

Manuale di Autocontrollo HACCP ANAGRAFICA AZIENDA ANAGRAFICA AZIENDA Unità Produttiva: Coop. Grar Sede: Via Vicoli 93 - Ravenna Ragione Sociale: Grar Soc. Coop. Sede Sociale: Via Vicoli 93 - Ravenna P.IVA: 00083210393 Program s.r.l. - viale dei Mille n.4, Cervia RA - Tel/Fax 0544.976365 - P.Iva 01309380390 Operatore del Settore Alimentare: Luca Lotti Responsabile dell’Autocontrollo: Luca Lotti Arianna Miccoli Per approvazione: Luca Lotti_____________________________________________ Data ultima revisione: 21/09/2015 INDICE ANALITICO Sez. 1: REGISTRO DEI CONTROLLI E DELLE VERIFICHE Sez. 2: PREMESSA § Riferimenti normativi Sez. 4: DESCRIZIONE AZIENDA § Descrizione attività § Gruppo HACCP § Descrizione locali § Elenco attrezzature Sez. 5: ANALISI DEI PERICOLI § Diagrammi di flusso Sez. 9: PROCEDURE § Procedure controlli preoperativi e operativi § Procedure sanificazione, infestazioni, gestione strutture e attrezzature § Procedura formazione personale § Procedura approvvigionamento § Procedura stoccaggio e trasporto Sez. 11: RINTRACCIABILITÀ § Elenco committenti § Rintracciabilità § Trattamento prodotti non conformi Sez. 13: VERIFICHE § Verifica / Audit § Verifiche analitiche Sez. 16: DOCUMENTAZIONE VARIA Nota: le sezioni mancanti sono a disposizione per futuri aggiornamenti PIANO DI AUTOCONTROLLO 110000_RC_cop_Grar_000_002.doc REGISTRO DEI CONTROLLI E DELLE VERIFICHE Schede di riscontro dei controlli e delle verifiche: ü Scheda attività e verifiche del Manuale di Autocontrollo ü Scheda Audit ü Scheda verifiche analitiche - Referti analitici - Scheda non conformità verifiche analitiche ü Scheda lavaggio automezzi ü Scheda sanificazione cella ü Scheda verifica termometri ü Scheda manutenzioni ü GESTIONE NON CONFORMITÀ PIANO DI AUTOCONTROLLO 112000_RC_verifiche_Grar_000_001.doc SCHEDA ATTIVITÀ E VERIFICHE DEL MANUALE DI AUTOCONTROLLO Data ATTIVITÀ E VERIFICHE NOTE ___________ □ Controllo schede □ Verifica piano autocontrollo □ Verifica Sistema Rintracciabilità □ Aggiornamento piano autocontrollo □ Prelievi per analisi microbiologiche □ Test con Bioluminometro □ Consegna documenti _________________________________________ _________________________________________ _________________________________________ _________________________________________ _________________________________________ _________________________________________ _________________________________________ _________________________________________ ___________ □ Controllo schede □ Verifica piano autocontrollo □ Verifica Sistema Rintracciabilità □ Aggiornamento piano autocontrollo □ Prelievi per analisi microbiologiche □ Test con Bioluminometro □ Consegna documenti _________________________________________ _________________________________________ _________________________________________ _________________________________________ _________________________________________ _________________________________________ _________________________________________ _________________________________________ ___________ □ Controllo schede □ Verifica piano autocontrollo □ Verifica Sistema Rintracciabilità □ Aggiornamento piano autocontrollo □ Prelievi per analisi microbiologiche □ Test con Bioluminometro □ Consegna documenti _________________________________________ _________________________________________ _________________________________________ _________________________________________ _________________________________________ _________________________________________ _________________________________________ _________________________________________ ___________ □ Controllo schede □ Verifica piano autocontrollo □ Verifica Sistema Rintracciabilità □ Aggiornamento piano autocontrollo □ Prelievi per analisi microbiologiche □ Test con Bioluminometro □ Consegna documenti _________________________________________ _________________________________________ _________________________________________ _________________________________________ _________________________________________ _________________________________________ _________________________________________ _________________________________________ ___________ □ Controllo schede □ Verifica piano autocontrollo □ Verifica Sistema Rintracciabilità □ Aggiornamento piano autocontrollo □ Prelievi per analisi microbiologiche □ Test con Bioluminometro □ Consegna documenti _________________________________________ _________________________________________ _________________________________________ _________________________________________ _________________________________________ _________________________________________ _________________________________________ _________________________________________ ___________ □ Controllo schede □ Verifica piano autocontrollo □ Verifica Sistema Rintracciabilità □ Aggiornamento piano autocontrollo □ Prelievi per analisi microbiologiche □ Test con Bioluminometro □ Consegna documenti _________________________________________ _________________________________________ _________________________________________ _________________________________________ _________________________________________ _________________________________________ _________________________________________ _________________________________________ Firma PIANO DI AUTOCONTROLLO 113000_RC_sanif_mezzi_Grar_000_000.doc SCHEDA LAVAGGIO AUTOMEZZI Frequenza quindicinale TARGA MEZZO__________________________________ Intervento Mese/Anno ____________ 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 o o LAVAGGIO LAVAGGIO ORDINARIO STRAORDINARIO Firma Autista in turno PIANO DI AUTOCONTROLLO H.A.C.C.P. 113500_RC_san_cella_Grar_000_000.doc SCHEDA CONTROLLO SANIFICAZIONE CELLA FRIGORIFERA (Frequenza bimestrale) Data Descrizione operazioni Non conforme Non conforme ⇒ Registro non conformità Controlli - Ricerca di tracce visibili di sporco - Esame olfattivo - Prova fazzoletto “candido” - Esame tattile Conforme - Tracce di sporco Odori Fazzoletto sporco Sensazione tattile di unto Firma Azione correttiva - Ripristinare le condizioni igieniche - Richiamare l’addetto - Eventualmente correggere il programma di sanificazione PIANO DI AUTOCONTROLLO 114600_RC_ver_term_Grar_000_000.doc SCHEDA VERIFICA TERMOMETRI CELLA E AUTOMEZZI Frequenza:annuale Oggetto della misurazione, estremi Data del controllo Conforme Non conforme Firma ………………………………………… ………………………………………… ___________ ………………………………………… ………………………………………… ………………………………………… ………………………………………… ___________ ………………………………………… ………………………………………… ………………………………………… ………………………………………… ___________ ………………………………………… ………………………………………… ………………………………………… ………………………………………… ___________ ………………………………………… ………………………………………… ………………………………………… ………………………………………… ___________ ………………………………………… ………………………………………… ………………………………………… ………………………………………… ___________ ………………………………………… ………………………………………… ………………………………………… Conforme Non Conforme ⇒ Registro non conformità Differenza delle temperature Differenza delle temperature inferiore a ± 3°C maggiore a ± 3°C Azione correttiva Sostituire o riparare lo strumento di misura non conforme PIANO DI AUTOCONTROLLO 115000_RC_manutenz_Grar_000_000.doc SCHEDA MANUTENZIONI CELLA FRIGORIFERA Riportare le manutenzioni, le riparazioni ed i controlli ogni qualvolta si interviene Oggetto della manutenzione Tipo di intervento …………………………… ……………………………………………………… …………………………… ……………………………………………………… …………………………… ……………………………………………………… …………………………… ……………………………………………………… …………………………… ……………………………………………………… …………………………… ……………………………………………………… …………………………… ……………………………………………………… …………………………… ……………………………………………………… …………………………… ……………………………………………………… …………………………… ……………………………………………………… …………………………… ……………………………………………………… …………………………… ……………………………………………………… …………………………… ……………………………………………………… …………………………… ……………………………………………………… …………………………… ……………………………………………………… …………………………… ……………………………………………………… …………………………… ……………………………………………………… …………………………… ……………………………………………………… …………………………… ……………………………………………………… …………………………… ……………………………………………………… …………………………… ……………………………………………………… …………………………… ……………………………………………………… …………………………… ……………………………………………………… …………………………… ……………………………………………………… Data e firma PIANO DI AUTOCONTROLLO 116000_RC_reg_analisi_Grar_000_002.doc SCHEDA VERIFICHE ANALITICHE (TAMPONI AMBIENTALI) Data sessione analisi Oggetto del controllo Presenza esiti non Esiti tutti conformi conformi (rif. Scheda non conformità) Firma PIANO DI AUTOCONTROLLO 116500_RC_NC_analisi_Grar_000_001.doc SCHEDA NON CONFORMITÀ VERIFICHE ANALITICHE Da compilare ogni volta che si verifica la non conformità DATA : NOME DEL COMPILATORE: NON CONFORMITÀ RISCONTRATA: □ Tampone superficiale:___________________________________________________________ _____________________________________________________________________________ _____________________________________________________________________________ ANALISI DELLE CAUSE: ……………………………………………………………………………………………………………………………………… …………………………………………………………………………………………………………………………… …………………………………………………………………………………………………………………………… …………………………………………………………………………………………………………………………… …………………………………………………………………………………………………………………………… AZIONE CORRETTIVA: ……………………………………………………………………………………………………………………………… …………………………………………………………………………………………………………………………… …………………………………………………………………………………………………………………………… …………………………………………………………………………………………………………………………… ……………………………………………………………………………………………. FIRMA: PIANO DI AUTOCONTROLLO 118000_RC_cop_NC_Grar_000_000.doc GESTIONE NON CONFORMITÀ PIANO DI AUTOCONTROLLO 118500_RC_NC_unica_Grar_000_000.doc SCHEDA NON CONFORMITÀ Da compilare ogni volta che si verifica una non conformità DATA: NOME DEL COMPILATORE: DESCRIZIONE DELLA NON CONFORMITÀ: ……………………………………………………………………………………… o PULIZIA MEZZI ……………………………………………………………………………………… o TEMPERATURA MEZZI ……………………………………………………………………………………… o MANUTENZIONE MEZZI ……………………………………………………………………………………… o SANIFICAZIONE CELLA o STOCCAGGIO A TEMPERATURA ……………………………………………………………………………………… ……………………………………………………………………………………… CONTROLLATA o INFESTAZIONI ……………………………………………………………………………………… o MANUTENZIONI CELLA ……………………………………………………………………………………… o IGIENE DEL PERSONALE ……………………………………………………………………………………… o ALTRO:………………………………………… ……………………………………………………………………………………… …………………………………………….. ……………………………………………………………………………………… ……………………………………………………………………………………… ANALISI DELLE CAUSE: …………………………………………………………………………………………………………………………………………………………… …………………………………………………………………………………………………………………………………………………………… …………………………………………………………………………………………………………………………………………………………… ……………………………………………………………………………………………………………………………………………………… AZIONE CORRETTIVA: …………………………………………………………………………………………………………………………………………………………… …………………………………………………………………………………………………………………………………………………………… …………………………………………………………………………………………………………………………………………………………… …………………………………………………………………………………………………………………………………………………………… …………………………………………………………………………………………………………………………………………………………… …………………………………………………………………………………………………………………………………………………………… FIRMA PREMESSA PIANO DI AUTOCONTROLLO 220000_prem_intro_Grar_000_001.doc Pag. 1/1 Premessa Il presente “Piano di Autocontrollo” è redatto dall’ Operatore del Settore Alimentare, in collaborazione con i tecnici della società PROGRAM Srl in base a: § Reg. CE 852/04: igiene dei prodotti alimentari § Legge 283/62: disciplina igienica produzione e vendita delle sostanze alimentari e bevande § D.P.R. 327/80: disciplina igienica produzione e vendita delle sostanze alimentari e bevande § Reg. UE 1169/11 e D.Lgs. 109/92: etichettatura, presentazione e pubblicità dei prodotti alimentari § Reg. CEE/UE 178/2002 (art. 18 e 19): rintracciabilità degli alimenti § D.Lgs. 31/01: qualità delle acque destinate al consumo umano § Regione Emilia-Romagna: L.R. 11/2003 “Nuove misure per la prevenzione delle malattie trasmissibili attraverso gli alimenti. Abolizione del libretto di idoneità sanitaria.” e D.G.R. 342/2004 “Criteri e modalità per l'organizzazione dei corsi di formazione ed aggiornamento in materia di igiene degli alimenti e per il rilascio del relativo attestato ai sensi dell’art. 3 della L.R. 11/03” § Regione Emilia-Romagna: D.G.R. 1869/2008 “Semplificazione del Sistema HACCP per alcune imprese del settore alimentare”; tale norma riguarda le seguenti tipologie di imprese alimentari: A. Settori alimentari che non svolgono alcuna attività di preparazione, produzione o trasformazione di prodotti alimentari, oppure che svolgono semplici operazioni di preparazione degli alimenti B. Settori alimentari, in cui la manipolazione degli alimenti segue procedure consolidate, che costituiscono spesso parte della normale formazione professionale degli operatori del settore in questione Tale semplificazione prevede che a seguito dell’applicazione dell’analisi dei pericoli al processo considerato, la gestione degli stessi avvenga attraverso la predisposizione e l’applicazione da parte dell’impresa alimentare di procedure di controllo basate sull’applicazione di misure igieniche di base. È parte integrante del presente Piano di Autocontrollo il “Registro dei Controlli e delle Verifiche” che evidenzia l’applicazione decisionale e operativa di quanto emerge dall’analisi dei pericoli e dai prerequisiti inerenti al tipo di attività in essere. PIANO DI AUTOCONTROLLO 230000_prem_def_gen_Grar_000_000.doc Pag. 1/1 DEFINIZIONI GENERALI Pericolo (microbiologico – chimico – fisico): possibilità di rendere l’alimento non salubre per il consumo. Severità: entità del pericolo, cioè gravità delle sue conseguenze in termini sanitari. Rischio: stima della probabilità che si verifichi il pericolo (unità di misura della frequenza del pericolo). Non conformità: deviazione che si riscontra dal limite critico di accettabilità. Azione correttiva: azione da intraprendere in caso di superamento dei limiti critici, per assicurare la salubrità dell’alimento. Monitoraggio: sistema di controllo attraverso osservazioni e/o registrazioni di dati. Prerequisiti: condizioni di base e attività (per la sicurezza alimentare) che sono necessarie per mantenere un ambiente igienico adeguato, nell’ambito della filiera alimentare, adeguato per la produzione, manipolazione e fornitura di prodotti finiti sicuri e di alimenti sicuri per il consumo umano PIANO DI AUTOCONTROLLO 240000_prem_ana_peric_Grar_000_001.doc Pag. 1/2 ANALISI DEI PERICOLI ANALISI DEI PERICOLI I pericoli legati alle operazioni nelle attività di manipolazione degli alimenti sono distinti in: ♦ pericoli chimici ♦ pericoli fisici ♦ pericoli microbiologici Procediamo all’individuazione dei pericoli e alla successiva analisi dei rischi. Pericoli chimici I pericoli chimici per gli alimenti possono derivare da: • processi di pulizia e disinfezione: - la detersione e la disinfezione delle superfici di lavorazione può lasciare residui chimici che possono contaminare gli alimenti che vengono in contatto con quelle superfici. Pericoli fisici La contaminazione fisica degli alimenti può avvenire in ogni fase del percorso alimentare e può derivare da: - rotture nelle confezioni delle materie prime - condizioni ambientali di stoccaggio e trasporto Pericoli microbiologici I pericoli microbiologici sono i più importanti poiché i microrganismi patogeni sono causa delle tossinfezioni alimentari. Il pericolo microbiologico è legato ad una inaccettabile contaminazione, crescita o sopravvivenza di microrganismi patogeni. Per definire questo pericolo è fondamentale considerare i fattori di conservazione utilizzati durante il ciclo di vita dell’alimento. I pericoli microbiologici possono derivare da: • materie prime - alimenti che non sono stati oggetto di una corretta conservazione e si presentano all’origine contaminati da microrganismi patogeni • percorso alimentare - sopravvivenza e moltiplicazione microbica dovuta a un procedimento di cottura errato - contaminazione del prodotto per l’errata manipolazione da parte degli operatori PIANO DI AUTOCONTROLLO 240000_prem_ana_peric_Grar_000_001.doc Pag. 2/2 - moltiplicazione microbica dovuta ad una conservazione con temperature e/o tempi errati - contaminazione crociata fra prodotti crudi inquinati e prodotti cotti • processi di pulizia e disinfezione: - contaminazione dovuta alla mancanza di igiene dei locali e delle attrezzature PIANO DI AUTOCONTROLLO 250000_prem_az_prev_corr_Grar_000_000.doc Pag. 1/1 DEFINIZIONE DELLE AZIONI PREVENTIVE E CORRETTIVE Le azioni preventive per eliminare o ridurre a livelli accettabili i rischi analizzati sono di varia natura e si possono applicare in vari momenti del ciclo di vita degli alimenti. - Proteggere gli alimenti da qualsiasi contaminazione da agenti chimici, fisici o biologici - Gestire correttamente i tempi e temperature di conservazione - Effettuare la manutenzione di attrezzature / locali - Impedire qualunque tipo di contaminazione da parte degli operatori nella manipolazione degli alimenti - Assicurare l’igiene delle superfici dei mezzi e delle celle - Sanificare e disinfettare i servizi igienici - Rispettare la legislazione vigente per gli alimenti gestiti dall’attività - Rispettare le Procedure di Buona Prassi Igienica dell’attività AZIONI CORRETTIVE: azioni da adottare quando il monitoraggio evidenzia che un parametro di controllo ha superato i relativi limiti critici oppure ha evidenziato anomalie. L’individuazione delle azioni preventive e correttive per le singole fasi è documentata nella sezione relativa alle lavorazioni. DESCRIZIONE AZIENDA PIANO DI AUTOCONTROLLO 371000_descr_att_trasporto_Grar_000_001.doc Pag. 1/1 DESCRIZIONE DELL’AZIENDA L’attività in esame è una cooperativa di servizi che effettua (conto terzi) stoccaggio a temperatura controllata e trasporto di alimenti. Gli alimenti trasportati possono essere non deperibili (trasportati a temperatura ambiente) e deperibili (trasportati/stoccati a temperatura controllata). L’attività di trasporto consiste nel ritiro della merce presso il cliente, trasporto e consegna presso il destinatario. L’attività di stoccaggio consiste nel ricevimento della merce in magazzino, stoccaggio e ritiro da parte del cliente o trasporto. Considerando: - che il tipo di attività è ricompresa nella tipologia “A” secondo la D.G.R. Emilia Romagna n°1869 del 17/11/2008 - che i consumatori non appartengono a particolari categorie a rischio per la redazione del seguente Piano si è tenuto conto di quanto indicato nella normativa sopra menzionata. PRINCIPALI TIPOLOGIE ALIMENTI TRATTATI Attività Trasporto Stoccaggio Prodotti specifici Alimenti congelati/surgelati confezionati Alimenti non deperibili confezionati e sfusi (ortofrutta) Alimenti deperibili confezionati e sfusi Mezzene e/o carne sfusa Pesce fresco Pasti pronti (in contenitori ermetici) Alimenti non deperibili confezionati e sfusi (ortofrutta) Alimenti deperibili confezionati PIANO DI AUTOCONTROLLO 375000_descr_att_gruppo_Grar_000_001.doc Pag. 1/1 GRUPPO HACCP Il gruppo è costituito da componenti fissi facenti parte dell’organizzazione aziendale supportati da consulenti esterni, coinvolti per gli aspetti scientifici e metodologici. La composizione del gruppo HACCP può mutare nel tempo per il subentro di nuove figure e/o la sostituzione di altre. Cognome e Nome Mansione LUCA LOTTI Operatore Settore Alimentare LUCA LOTTI ARIANNA MICCOLI Responsabili dell’Autocontrollo LUCA LOTTI Responsabile manutenzioni GIANLUCA BARCHI Responsabile di piazzale PROGRAM s.r.l. Consulente tecnico sicurezza alimenti PIANO DI AUTOCONTROLLO 380000_descr_att_descr_loc_Grar_000_001.doc Pag. 1/3 DESCRIZIONE DEI LOCALI E DEI MEZZI LOCALI Cella Lo stoccaggio dei prodotti deperibili avviene in cella refrigerata collacata all’interno di un magazzino adibito allo stoccaggio di prodotti non alimentari Le materie prime sono stoccate in scaffalature di materiale lavabile e disinfettabile. Flotta I mezzi della flotta possiedono tutti i requisiti previsti dalle normative per essere idonei alla circolazione e al trasporto di prodotti alimentari. La documentazione di ogni automezzo è presente sull’automezzo stesso e in copia presso la sede legale dell’Azienda. Mezzi Mezzo 803 (CC714KS) Mezzo 805 (EL 466 EN) Mezzo 806 (EG065WV) Mezzo 808 (EH762BD) Mezzo 811 (DT 144 SA) Mezzo 816 (DM845WZ) Mezzo 819 (EL 147 EN) Note Mezzi 842 (ET835PN) Mezzo 847 (EL987WP) Mezzo 848 (EL331EN) FNAX 0° FRC -20° FRC -20° FRCX -20° FRCX - 20° FRC -20° FRC - 20° FRC - 20° Confez/orto FRCX - 20° FRCX - 20° FRC - 20° FRCX - 20° FRCX - 20° Con fez/orto/pasti FRCX - 20° Con fez/orto FRCX - 20° FRB - 10° Con fez/orto FRCX - 20° Con fez/orto/pasti FRCX - 20° FRCX - 20° FRC- 20° Mezzo 849 (DT141SA) FRCX Mezzo 824 (DH417HG) Mezzo 826 (CN986ZN) Mezzo 828 (DZ646CA) Mezzo 833 (DP567ML) Mezzo 834 (ET 319 ZZ) Mezzo 835 (DY932BP) Mezzo 836 (DZ507CA) Mezzo 838 (ER 837 XN) Mezzo 839 (DN497BP) Mezzo 841 (DW629CA) - 20° FNA (frigorifero normale classe A) – il veicolo è omologato al trasporto di alimenti fino a una temperatura di +0°. FRB (frigorifero rinforzato classe B) – il veicolo è omologato al trasporto di alimentari fino ad una temperatura di 10°. FRC (frigorifero rinforzato classe C) – il veicolo è omologato al trasporto alimentari fino ad una temperatura di 20°. X – questa lettera è indicata alla fine della sigla nel caso in cui un mezzo di trasporto isotermico sia munito di gruppo frigorifero NON AUTONOMO. PIANO DI AUTOCONTROLLO 380000_descr_att_descr_loc_Grar_000_001.doc Pag. 2/3 Toilette personale La toilette ad uso esclusivo del personale si trova adiacente al magazzino. I pavimenti e le pareti sono rivestiti di materiale resistente e facilmente lavabile e disinfettabile. La piastrellatura raggiunge i 2 m di altezza da terra. Le porte sono di materiale lavabile e non assorbente. Sono presenti lavabi con comando a fotocellula ed il sanificante per le mani è facilmente fruibile; gli asciugamani sono a perdere e vengono raccolti in un idoneo contenitore PIANO DI AUTOCONTROLLO 380000_descr_att_descr_loc_Grar_000_001.doc Pag. 3/3 RILIEVO FOTOGRAFICO Magazzino (esterno cella frigorifera) Monitoraggio infestanti (esempio segnalazione esca) Rivestimento mezzi isotermici. PIANO DI AUTOCONTROLLO 390000_descr_att_el_attr_Grar_000_000.doc Pag. 1/1 ATTREZZATURE Elenco indicativo delle attrezzature presenti nell’attività: - Cella frigorifera Muletti elettrici Transpallet Automezzi Freezer pozzetto Nota: il freezer a pozzetto è impiegato esclusivamente in caso di reso di prodotti surgelati che non sia possibile riconsegnare subito al cliente ANALISI DEI PERICOLI PIANO DI AUTOCONTROLLO 415000_lavor_intro_GMP_Grar_000_000.doc Pag. 1/1 ANALISI DEI PERICOLI L’analisi dei pericoli è eseguita esaminando le lavorazioni tipiche dell’attività e la loro suddivisione in fasi (descrizione tramite diagrammi di flusso); per ciascuna fase sono individuati: o i pericoli tipici (di origine chimica, fisica o microbiologica) o le misure preventive per evitare i pericoli o i relativi controlli da effettuare PIANO DI AUTOCONTROLLO Pag. 1/1 469000_lavor_stoccaggio_Grar_000_000.doc STOCCAGGIO RICEVIMENTO MERCE STOCCAGGIO A T CONTROLLATA RITIRO MERCE da parte del committente Fase RICEVIMENTO E RITIRO MERCE STOCCAGGIO A TEMPERATURA CONTROLLATA Pericolo Fisico: danneggiamento confezioni dovuto ad inadeguate scorretta manipolazione Microbiologico: moltiplicazione di eventuali microrganismi presenti dovuta all’esposizione a temperature indadeguate Fisico: danneggiamento confezioni se inadeguate condizioni di stoccaggio TRASPORTO Azione Preventiva Corretta e appropriata movimentazione delle merci Verifica corretto funzionamento frigorifero Sistemazione del carico in modo da evitare ribaltamenti e schiacciamenti Controllo Addestramento del personale Verifica corretta temperatura di stoccaggio e corretto posizionamento merce PIANO DI AUTOCONTROLLO 470000_lavor_azienda_trasp_Grar_000_000.doc Pag. 1/1 TRASPORTO CARICO MERCE PRESSO IL COMMITTENTE TRASPORTO (T controllata) TRASPORTO (T ambiente) TRASPORTO PASTI (T ambiente con casse termiche) SCARICO presso il destinatario Fase Pericolo Biologico (solo per mezzene): Contaminazione dovuta a scorretta manipolazione Fisico: danneggiamento confezioni dovuto ad inadeguate scorretta manipolazione Microbiologico: moltiplicazione di eventuali microrganismi presenti dovuta all’esposizione a temperature inadeguate Chimico: presenza di residui di principi attivi (detersivi) per trasporto di prodotti sfusi Fisico: danneggiamento confezioni se inadeguate condizioni di trasporto Azione Preventiva Controllo Corretta e appropriata movimentazione delle merci Addestramento del personale Verifica corretto funzionamento frigorifero/freezer Sistemazione del carico in modo da evitare spostamenti, ribaltamenti e schiacciamenti Verifica corretta temperatura di trasporto, corretto posizionamento merce e adeguate condizioni di pulizia TRASPORTO TEMP. AMBIENTE Fisico: danneggiamento confezioni/contenitori se inadeguate condizioni di trasporto Sistemazione del carico in modo da evitare spostamenti, ribaltamenti e schiacciamenti Corretta esecuzione delle operazioni di sanificazione Verifica corretto posizionamento merce e adeguate condizioni di pulizia TRASPORTO PASTI Fisico: danneggiamento contenitori se inadeguate condizioni di trasporto Microbiologico: moltiplicazione di eventuali microrganismi presenti dovuta all’esposizione a temperature inadeguate Contaminazione dovuta a sanificazione insufficiente Sistemazione del carico in modo da evitare ribaltamenti e schiacciamenti Impiego di automezzi isotermici adeguatamente sanificati Verifica corretto posizionamento merce e adeguate condizioni di pulizia CARICO/SCARICO TRASPORTO TEMP. CONTROLLATA (prodotti sfusi e confezionati) PROCEDURE PIANO DI AUTOCONTROLLO 615000_proc_controlli_preop_Grar_000_003.doc Pag. 1/1 PROCEDURA CONTROLLI IN FASE PREOPERATIVA Scopo e campo di applicazione: scopo della procedura è definire i controlli da effettuare prima di iniziare il trasporto, al fine di ridurre al minimo i rischi di contaminazione degli alimenti. Responsabile: Responsabile dell’Autocontrollo Preposto all’applicazione: l’applicazione della procedura è a carico degli autisti; all’OSA (e/o Responsabile dell’Autocontrollo) spetta la vigilanza sul rispetto della procedura. Periodicità: tali controlli sono eseguiti quotidianamente Modalità operative Il controllo riguarda: A. Igiene mezzi: si verificano le corrette condizioni igienico-sanitarie dei vani di carico. B. Corretto funzionamento dell’attrezzatura refrigerante: si verifica che le temperature della cella e dei vani di trasporto siano corrette (T=4°C e /o T=--20°C) Registrazioni Le eventuali non conformità riscontrate sono registrate nella Scheda non conformità dove sarà descritto il problema e soprattutto l’azione correttiva adottata. PIANO DI AUTOCONTROLLO 620000_proc_controlli_op_Grar_000_001.doc Pag. 1/1 PROCEDURA CONTROLLI IN FASE OPERATIVA Scopo e campo di applicazione: scopo della procedura è definire i controlli da effettuare durante il trasporto, volti a ridurre al minimo i rischi di contaminazione. Responsabile: Responsabile dell’Autocontrollo Preposto all’applicazione: l’applicazione della procedura è a carico degli autisti; all’OSA (e/o Responsabile dell’Autocontrollo) spetta la vigilanza sul rispetto della procedura. Periodicità: tali controlli sono eseguiti quotidianamente, durante le attività di lavoro. Modalità operative Al momento del carico della merce, l’autista controlla che la temperatura del vano di carico sia alla temperatura del prodotto da trasportare. Durante il trasporto si controlla il mantenimento della catena della freddo visionando le temperature registrate dal termoregistratore. Registrazioni Le eventuali non conformità riscontrate sono registrate nella Scheda non conformità dove è descritto il problema e soprattutto l’azione correttiva adottata. PIANO DI AUTOCONTROLLO 625000_proc_sanif_Grar_000_003.doc Pag. 1/2 PROCEDURA IGIENE LOCALI/ATTREZZATURE Scopo e campo di applicazione: definire modalità e frequenza delle operazioni di pulizia e disinfezione della cella frigorifera dei bagni del personale. Responsabile: Responsabile dell’Autocontrollo Preposto all’applicazione: addetto incaricato Modalità operative Il Responsabile dell’Autocontrollo programma e predispone gli interventi di sanificazione e verifica che le operazioni siano state eseguite con modalità e frequenza specificate nel Programma di Sanificazione. Le schede tecniche e di sicurezza dei prodotti chimici utilizzati sono allegate al Manuale di Autocontrollo Caratteristiche di una superficie pulita (limiti di accettabilità): - assenza di tracce visibili - nessuna sensazione di “unto” al tatto - assenza di odori sgradevoli - un fazzoletto di carta bianco passato sulla superficie non viene sporcato PIANO DI AUTOCONTROLLO 625000_proc_sanif_Grar_000_003.doc Pag. 2/2 PROGRAMMA DI SANIFICAZIONE CELLA Locali di lavorazione/preparazione – Superfici a contatto Superficie Pareti e soffitto PRODOTTO Frequenza LYSOFORM BIMESTRALE Pavimenti LYSOFORM Spogliatoi e servizi igienici Superficie PRODOTTO Sanitari e lavandini LYSOFORM GIORNALIERA Pavimenti e pareti LYSOFORM GIORNALIERA Porte e maniglie LYSOFORM QUINDICINALE Frequenza Non conformità ed azioni correttive Qualora in fase preoperativa si evidenzi un superamento del limite di accettabilità (superfici di lavoro sporche, presenza di polvere, tracce di unto e odori sgradevoli), non si intraprendono le normali attività lavorative prima che non siano ripristinate le condizioni idonee applicando le indicazioni riportate nel Programma di Sanificazione. Registrazioni Il controllo del rispetto della procedura relativamente alla sanificazione della cella frigorifera avviene quotidianamente in fase preoperativa con registrazione nella Scheda controlli sanificazione cella frigorifera con cadenza bimestrale Le eventuali non conformità riscontrate sono registrate nella Scheda non conformità dove sarà descritto il problema e soprattutto l’azione correttiva adottata. PIANO DI AUTOCONTROLLO Pag. 1/2 625000_proc_sanif_mezzi_000_003.doc PROCEDURA IGIENE AUTOMEZZI Scopo e campo di applicazione: definire modalità e frequenza delle operazioni di pulizia dei mezzi di trasporto Responsabile: Responsabile dell’Autocontrollo Preposto all’applicazione: l’applicazione della procedura è a carico degli autisti; il Responsabile dell’Autocontrollo programma e predispone gli interventi di pulizia e verifica che le operazioni siano state eseguite con modalità e frequenza specificate nel Programma di Sanificazione PROGRAMMA DI SANIFICAZIONE Punto di intervento Prodotto usato in lavaggio ordinario Frequenza minima Quindicinale Vani automezzi per trasporto prodotti confezionati e pasti Vani automezzi dedicato a mezzene e pesce fresco CLEANER DAP Prima di ogni carico alimentare che segua un trasporto non alimentare CLEANER DAP + BAC 50 Al termine do ogni trasporto Modalità operative: Le operazioni di lavaggio dei mezzi di trasporto vengono effettuate dagli autisti presso la stazione di lavaggio del CONSAR utilizzando gli appositi detergenti in dotazione. I veicoli adibiti al trasporto di prodotti confezionati sono regolarmente lavati con cadenza minima quindicinale e ogniqualvolta se ne determini la necessità. Considerato il trasporto esclusivo di prodotti confezionati si reputa non necessaria l’operazione di disinfezione eccetto quando si determina una non conformità che può compromettere la salubrità degli alimenti trasportati. I veicoli adibiti al trasporto di carne sfusa e pesce fresco sono lavati alla fine di ogni carico prevedendo sia la detersione che la disinfezione. PIANO DI AUTOCONTROLLO 625000_proc_sanif_mezzi_000_003.doc Pag. 2/2 Le schede tecniche e di sicurezza dei prodotti chimici utilizzati sono allegate al Manuale di Autocontrollo Modalità di controllo Il Responsabile dell’Autocontrollo verifica che le operazioni di pulizia sono state eseguite con modalità e frequenza specificate. Caratteristiche di una superficie pulita (limiti di accettabilità): - assenza di tracce visibili - nessuna sensazione di “unto” al tatto - assenza di odori sgradevoli Non conformità ed azioni correttive Qualora le operazioni di monitoraggio evidenzino un superamento del limite di accettabilità (superfici di lavoro sporche, tracce di unto e odori sgradevoli, superfici con residui di sangue o acqua di scongelamento derivante dai prodotti trasportati), non si intraprendono le normali attività di trasporto prima che non siano ripristinate le condizioni idonee applicando oltre alla normale detersione delle pareti e superfici anche la disinfezione con appropriati prodotti chimici (lavaggio straordinario). Il lavaggio straordinario è eseguito sempre a seguito di non conformità. Registrazioni Il controllo del rispetto della procedura prevede la compilazione della Scheda lavaggio automezzi. Le eventuali non conformità riscontrate sono registrate nella Scheda non conformità dove sarà descritto il problema e soprattutto l’azione correttiva adottata. PIANO DI AUTOCONTROLLO 630000_proc_infest_Grar_000_002.doc Pag. 1/2 PROCEDURA LOTTA INFESTANTI Scopo e campo di applicazione: definire le modalità di un corretto controllo degli infestanti, in particolare roditori, insetti volanti e striscianti. La lotta agli infestanti coinvolge tutti i locali ad uso alimentare. Responsabile: Responsabile dell’Autocontrollo Preposto all’applicazione: addetti magazzino Modalità operative Qualsiasi intervento di lotta agli infestanti è caratterizzato da: - misure preventive - monitoraggio: ricerca degli infestanti e rilevamento sistematico della loro presenza Misure preventive: prerequisiti strutturali e gestionali Il momento principale del controllo degli infestanti è rappresentato dalla messa in atto degli interventi per evitare l’ingresso e comunque lo sviluppo degli infestanti stessi: - dotare le finestre di reticelle contro gli insetti - assicurare la perfetta chiusura di tutte le porte verso l’esterno - sigillare eventuali crepe, fori, ed anfratti di pavimenti e pareti - dotare tutti i locali di sufficiente illuminazione - accertarsi che gli scarichi nei pavimenti e nei bagni siano correttamente sifonati - mantenere l’area esterna sgombra e pulita, evitare lo stoccaggio di materiali vari a ridosso dei muri - mantenere i locali il più possibile puliti e ordinati - evitare lo stazionamento di imballaggi e di materiali ed attrezzature inutilizzati - controllare la merce in arrivo e stoccarla in modo corretto ed ordinato - evitare la presenza di spazi inaccessibili alle operazioni di pulizia - asportare e smaltire quotidianamente ogni sorta di rifiuto PIANO DI AUTOCONTROLLO 630000_proc_infest_Grar_000_002.doc Pag. 2/2 Monitoraggio Il monitoraggio dell’eventuale presenza di infestanti è svolto tramite ditta esterna con cadenza trimestrale. Il posizionamento delle trappole è riportato in apposita planimetria. Le caratteristiche specifiche delle trappole utilizzate e delle eventuali sostanze chimiche in esse contenute sono elencate e dettagliate nelle relative “Schede tecniche e di sicurezza”. Non conformità ed azioni correttive Qualora le operazioni di monitoraggio evidenzino una infestazione in atto, diventa indispensabile attivare un piano di trattamento (insetticidi, rodenticidi ecc.). E’ un intervento svolto in genere da ditte specializzate addestrate e autorizzate, poiché il tipo di disinfestazione va scelto in relazione al tipo di infestante rilevato. Prima di utilizzare sostanze disinfestanti/derattizzanti è indispensabile assicurarsi che le persone e gli alimenti non siano esposti agli agenti chimici. A tale proposito risultano indispensabili i seguenti accorgimenti: - sospendere l’attività - posizionare rodenticidi solo ed esclusivamente in contenitori di sicurezza, ancorati al terreno o alle pareti e con coperchi chiusi a chiave - coprire tutte le attrezzature e piani di lavoro con idonee protezioni - aerare scrupolosamente i locali ed eseguire un’accurata pulizia di locali ed attrezzature prima della ripresa delle attività Registrazioni Al Manuale di Autocontrollo sono allegati i documenti relativi al monitoraggio da parte della ditta esterna. Le eventuali non conformità riscontrate sono registrate nella Scheda non conformità dove sarà descritto il problema e soprattutto l’azione correttiva adottata. PIANO DI AUTOCONTROLLO Pag. 1/2 635000_proc_manut_Grar_000_003.doc PROCEDURA GESTIONE STRUTTURE E ATTREZZATURE Scopo e campo di applicazione: lo scopo della procedura è definire le modalità di attuazione degli interventi di manutenzione degli automezzi e della cella. Responsabile: Responsabile dell’Autocontrollo Preposto all’applicazione: il Responsabile dell’Autocontrollo programma e predispone gli interventi di manutenzione. Tali interventi possono essere affidati a ditte esterne o a personale interno esperto. PROGRAMMA DI MANUTENZIONE Punto d’intervento Tipo di intervento Pareti Eliminazione di muffe, macchie ed annerimenti tinteggiate/verniciate Eliminazione di eventuali crepe nell’intonaco Frequenza intervento Intervento a carattere straordinario Manutenzione motore, pneumatici Manutenzione impianto frigorifero Mezzi Gestione/rinnovo permessi (ATP, notifica trasporto Vedi programma “Flotta Grar” alimenti, ecc.) Verifica funzionalità termometro Annuale Verifica funzionalità motore Cella frigorifera Verifica funzionalità termometro Controllo guarnizioni e funzionalità porta Annuale PIANO DI AUTOCONTROLLO 635000_proc_manut_Grar_000_003.doc Pag. 2/2 Modalità operative Il Programma di manutenzione mezzi è gestito in modo informatico dall’Ufficio attraverso il programma “Flotta Grar” seguendo le specifiche norme di legge. Si rimanda all’allegato (stampa del programma in excell e di una schermata del programma “Flotta Grar”). La verifica dei termometri dei mezzi e della cella ha frequenza annuale (in occasione dei tamponi microbiologici) Per le manutenzione eseguite da ditte specializzate viene richiesto un resoconto degli interventi effettuati nel quale è specificato l’attrezzatura/strumentazione oggetto di intervento o di controllo, l’esito e se il caso di programmare sostituzioni o modifiche. Tale resoconto viene allegato al Piano di Autocontrollo o mantenuto in ufficio. Modalità di verifica e controllo taratura termometri Il controllo interno del corretto funzionamento dei termometri digitali (frigoriferi/freezer/carrelli scaldavivande), è effettuato con periodicità annuale inserendo il termometro mobile di riferimento (sonda verificata con termometro SIT) all’interno dell’attrezzatura sottoposta a controllo. Dopo circa 5 minuti si effettua la lettura del valore indicato dal termometro in verifica e si compara con il valore indicato dal termometro di riferimento. Non conformità ed azioni correttive Qualora le i mezzi e la cella evidenzino delle anomalie e non conformità si richiede una manutenzione straordinaria. Inoltre, se a seguito del controllo del funzionamento dei termometri risulta una differenza superiore a ± 3°C si provvede alla sostituzione o riparazione del termometro non conforme. Registrazioni Gli estremi degli interventi effettuati da personale interno e esterno, sono registrati sull’apposita Scheda manutenzioni. L’evidenza del controllo interno dei termometri è riportata nella Scheda verifica termometri. Le eventuali non conformità riscontrate sono registrate nella Scheda non conformità dove sarà descritto il problema e soprattutto l’azione correttiva adottata. PIANO DI AUTOCONTROLLO 636000_proc_form_pers_Grar_000_004.doc Pag. 1/1 PROCEDURA IGIENE DEL PERSONALE E FORMAZIONE Scopo e campo di applicazione: definire le modalità di controllo sul corretto comportamento igienico del personale alimentarista e la relativa formazione Responsabile: OSA Modalità operative 1. Corretto comportamento igienico Il personale di guida, poichè effettua anche attività di carico e scarico di merci sfuse (carne e pesce) e di merci deperibili seppur confezionate (pasti) presso Aziende Alimentari è tenuto ad indossare: • Camici puliti • Copricapo • Guanti monouso 2. Formazione Igiene degli alimenti Il programma dell’attività formativa relativo all’informazione e formazione dei lavoratori, in merito ai rischi ed alle conseguenti misure di tutela, si articola periodicamente, generalmente ogni quattro anni, e/o all’atto dell’assunzione. Per l’attività formativa ci si avvale dei corsi organizzati dall’AUSL territoriale secondo la Legge Regionale n. 11/2003 anche se per la mansione di trasportatore non sarebbe obbligatoria tale formazione. 3. Formazione aziendale Al momento dell’assunzione o a seguito di cambiamento di mansione, l’OSA si preoccupa di affiancare il lavoratore a personale esperto per l’addestramento relativo alla propria mansione; tale addestramento comprende la parte relativa alla sicurezza degli alimenti mediante la illustrazione delle procedure previste dal manuale di autocontrollo. Registrazioni Le eventuali non conformità riscontrate sono registrate nella Scheda non conformità dove sarà descritto il problema e soprattutto l’azione correttiva adottata. PIANO DI AUTOCONTROLLO 640100_proc_approv_Grar_000_004.doc Pag. 1/1 PROCEDURA APPROVVIGIONAMENTO APPROVVIGIONAMENTO IDRICO L’approvvigionamento idrico è adeguato alla normativa vigente, concernente la qualità delle acque destinate al consumo umano. L’acqua utilizzata è potabile in quanto fornita dall’acquedotto pubblico e viene usata, ove necessario, per garantire che i prodotti alimentari e le attrezzature non siano contaminati. PIANO DI AUTOCONTROLLO 644000_proc_stocc_Grar_000_004.doc Pag. 1/2 PROCEDURA STOCCAGGIO Scopo e campo di applicazione: definire le corrette modalità e condizioni di stoccaggio dei prodotti alimentari da stoccare a temperatura controllata (in cella frigorifera) Responsabile: Responsabile dell’Autocontrollo Preposto all’applicazione: addetto allo stoccaggio Modalità operative L’addetto controlla: ü data di scadenza, ü intergrità delle confezioni, ü corretto posizionamento di stoccaggio ü temperatura della cella come indicato dal committente I dati relative alle temperature sono stampati una volta al mese e conservati presso l’Ufficio. PIANO DI AUTOCONTROLLO 644000_proc_stocc_Grar_000_004.doc Pag. 2/2 Non conformità e azioni correttive Non conformità TEMPERATURE ⇒ azioni correttive Non conformità Azione correttiva T > T indicata dal committente - Chiamare il manutentore - Valutazione dello sbalzo termico (entità e durata) tramite stampa del data log: eventualmente informare il committente (proprietario della merce) ed attendere indicazioni Altre non conformità ⇒ azioni correttive Non conformità Azione correttiva Moltiplicazione microbica Informare il committente, segregare il prodotto (cartello “non utilizzare”) ed attendere indicazioni per l’eliminazione dei prodotti - Correggere la posizione - Verificare l’integrità dei prodotti/confezioni Valutare il tempo di esposizione a temperatura inadeguata, comunicarlo al committente ed attenersi alle sue indicazioni. Danneggiamento confezioni Nel caso in cui vi sia un danneggiamento serio delle confezioni, occorre segnalarlo immediatamente al committente ed attenersi alle sue indicazioni Prodotti scaduti Posizionamento errato Registrazioni Le eventuali non conformità riscontrate sono registrate nella Scheda non conformità dove sarà descritto il problema e soprattutto l’azione correttiva adottata. PIANO DI AUTOCONTROLLO Pag. 1/2 645000_proc_trasp_consegna_Grar_000_002.doc PROCEDURA TRASPORTO CONTO TERZI Scopo e campo di applicazione: lo scopo della procedura è descrivere le modalità seguite dagli autisti per l’esecuzione dei trasporti. Responsabile: Responsabile dell’Autocontrollo Preposto all’applicazione: autista Periodicità: il controllo delle condizioni di trasporto e scarico al cliente avviene ad ogni consegna Modalità operative Presa in carico della merce: al momento della presa in carico della merce, ogni autista svolgere le seguenti operazioni: − ritira i documenti di trasporto che danno evidenza delle consegne da eseguire − verifica la corrispondenza fra i dati indicati nel DDT e il carico − verifica la merce che si prende in carico come qualità dei cartoni e dei bancali in particolare: ü ü imballaggi umidi imballaggi danneggiati Se la merce presenta tali segni di deterioramento, l’azienda può decidere di non caricare la merce e di renderla alla committenza nelle modalità stabilite dalla committenza stessa − carica la merce assicurandosi che la temperatura del mezzo sia idonea (in caso di trasposto a T controllata) − carica la merce in ordine di consegna, dando precedenza ai viaggi a lunga percorrenza Controlli in fase di trasporto: i controlli che ogni autista esegue durante il trasporto sono: − controllo della temperatura: tenere controllata la temperatura del carico. Se la temperatura non rientra nell’intervallo occorre immediatamente avvisare il responsabile dell’autocontrollo. Consegna ai destinatari: al momento della consegna della merce ad ogni singolo destinatario, l’autista : PIANO DI AUTOCONTROLLO 645000_proc_trasp_consegna_Grar_000_002.doc Pag. 2/2 − verificare la corrispondenza fra i dati indicati in DDT e la merce scaricata − recapita la merce in buono stato, avendo cura nel maneggiare i cartoni perché fragili − per i trasporti refrigerati, controllare la temperatura visualizzata dal termoregistratore e verificare che sia conforme − in caso il cliente non accetti la merce, si gestisce il reso secondo le modalità stabilite dalla committenza Non conformità ed azioni correttive Durante la fase di trasporto è possibile che si evidenzino non conformità da gestire con adeguate azioni correttive. Non conformità Danneggiamento Confezioni Posizionamento non corretto Trasporto di merce deteriorata con conseguente contaminazione del vano di carico T > T richiesta per il trasporto (4°C o -20°C) Azione correttiva - Accantonare la merce e segnalare la non conformità/reso al committente - Riposizionare la merce/imballi - Segregare la merce e segnalarla con apposito cartello - Provvedere al reso alla committenza - Provvedere alla sanificazione straordinaria del mezzo - Non utilizzare il mezzo di trasporto - Provvedere alla manutenzione e al ripristino della funzionalità PIANO DI AUTOCONTROLLO Pag. 1/1 645500_proc_lavor_outsourcing_prodotti_Grar_000_002.doc PROCEDURA LAVORAZIONI AFFIDATE A TERZI Scopo e campo di applicazione: lo scopo della procedura è definire i controlli sui trasportatori con cui sono stipulati accordi di “subvezione” (vedi tabella allegata), al fine di ottenere le medesime condizioni di sicurezza alimentare dei trasportatori interni. ELENCO SUB-VETTORI RAGIONE SOCIALE REFERENTE E N°telefono CITTA’ La Squadra soc.coop. Alessandro Alessandri 348 6003269 Rimini CON.S.A.R. SCC 0544 469111 Ravenna Pirazzini Gianluca Tono Mauro Autotrasporti Transport&Commerce di Galletti Mattia Pirazzini Gianluca 338 9525137 Tono Mauro 348 0946223 Galletti Mattia 339 7805077 Ravenna Forlimpopoli Ravenna Preposto all’applicazione: la gestione dei trasportatori “esterni” è a cura dell’Ufficio. Periodicità: il controllo sui trasportatori si suddivide in una “qualifica iniziale” ed in un “controllo continuo”. Modalità operative Per la qualifica iniziale sono richiesti tutti i documenti che comprovino la conformità del mezzo alla normativa vigente, italiana e comunitaria. Ad inizio rapporto, inoltre, il trasportatore accetta di rispettare tutte le procedure interne consegnategli dall’Ufficio. Il controllo continuo si attua tramite la valutazione di segnalazioni da parte dei clienti e tramite tamponi microbiologici sui mezzi. Registrazioni Le eventuali non conformità riscontrate sono registrate nella Scheda non conformità dove sarà descritto il problema e soprattutto l’azione correttiva adottata. In caso di continue non conformità riscontrate con una frequenza inaccettabile si procede alla sospensione definitiva del trasportatore. RINTRACCIABILITÀ PIANO DI AUTOCONTROLLO 715000_rintr_intro_Grar_000_000.doc Pag. 1/2 IL Reg. CEE/UE 178/2002 Il presente Piano di Autocontrollo è integrato con la documentazione relativa al “Sistema rintracciabilità”. PRINCIPIO (art. 18 e 19 del Reg. CEE/UE 178/2002): gli operatori del settore alimentare (…) devono essere in grado di individuare chi abbia fornito loro un alimento (…) destinato alla produzione alimentare o qualsiasi sostanza destinata o atta a entrare a far parte di un alimento (…). A tal fine detti operatori devono disporre di sistemi e di procedure che consentano di mettere a disposizione delle autorità competenti, che le richiedano, le informazioni al riguardo. Gli operatori del settore alimentare (…) devono disporre di sistemi e procedure per individuare le imprese alle quali hanno fornito i propri prodotti. Le informazioni al riguardo sono messe a disposizione delle autorità competenti che le richiedano. RESPONSABILE: il responsabile ultimo delle disposizioni riguardanti la rintracciabilità dei prodotti alimentari è l’“Operatore del Settore Alimentare” ovvero “la persona fisica o giuridica responsabile di garantire il rispetto delle disposizioni della legislazione alimentare nell'impresa alimentare posta sotto il suo controllo” Considerata la natura dell’attività (trasporto conto terzi), risulta applicabile quanto indicato dalle “Linee guida ai fini della rintracciabilità degli alimenti e dei mangimi per fini di sanità pubblica” (Accordo tra il Ministro della salute e i Presidenti delle Regioni e delle Province autonome del 28/05/2005) e cioè “Possono omettere di dotarsi di autonomi sistemi e procedure di rintracciabilità nel caso in cui (i trasportatori) operano per conto di un'azienda, che assolva essa stessa gli obblighi di rintracciabilità previsti dal regolamento ed a condizione che siano in grado di dimostrare all'autorità competente che i dati richiesti sono gestiti direttamente dall'azienda in questione e che comunque possono essere tempestivamente messi a disposizione dell'autorità che effettua il controllo. Per quanto riguarda i magazzini e i depositi conto terzi (frigoriferi e non), i quali ricevono dal produttore o importatore la merce (…) che pertanto non intervengono nella produzione o trasformazione e che riconsegnano il prodotto ai trasportatori per altre destinazioni, (…) questi devono, ai fini della individuazione della merce, secondo quanto richiesto dall'art. 18 del Regolamento, registrare: PIANO DI AUTOCONTROLLO 715000_rintr_intro_Grar_000_000.doc Pag. 2/2 - all'entrata: quantità e natura della merce, come risulta dal documento di trasporto; - all'uscita: quantità e natura della merce, registrando quanto risulta dal documento di trasporto. PIANO DI AUTOCONTROLLO Pag. 1/1 725000_rintr_el_forn_serv_Grar_000_000.doc ELENCO FORNITORI DI SERVIZI SERVIZIO DITTA INDIRIZZO Mezzi refrigerati e Termoregistratori Brighi Impianti Di Brighi Via Lombardia, 15 - Ravenna Gabriele e C.S.A.S. Pratiche per rinnovo ATP Rivestimenti per mezzi isotermici/refrigerati Agenzia Spinelli Snc Via Cavalcavia, 815 – Cesena (FC) Zanelli Furgonature srl Viale 2 agosto 571 Bertinoro Prodotti sanificazione T.V.R. Di Francesconi Minguzzi e C. (S.N.C.) Via Maestri Del Lavoro, 24 Ravenna Disinfestazione Azimut Spa V. Trieste, 90/A - Ravenna PIANO DI AUTOCONTROLLO 731500_rintr_el_clienti_Grar_000_000.doc ELENCO CLIENTI CLIENTI AELLECI TRANSPORT ARCESE ARTONI AZZURRA BARTOLINI - ABRUZZESE TRASP RA BETA BUNGE Bini CAMST CAMST DELTA COOP FACCHINI FAENZA CONOR CONOR CONOR COVIRO DAL MONTE DELTA NOVEL Eliana DI RICCO S.Agata sul Santerno DIMENSIONE CARNI DBV LOGISTIK ELFI Cesena ELFI Faenza ELFI Forlì ELFI Ravenna ELFI Rimini GAPAR GAPAR I RAZZI GROUP Sig.Garattoni ICM INTERMED Sig.Maurizio LIDOMAR LA VALLE CRISTIANO vongolaio LUGO CATERING MANCINI/BUFFETTI MARITTIMA SRL MASSA SOLLEVAMENTI METRO RIMINI METRO FERRARA METRO RAVENNA NATURAL SALUMI NEALCO ORTOFIN PARTY INTERNATIONAL PREGIS PUCCI RG STAMPA TELEFONO 0544 456151 051 6959511 0547 418811 0544 423195 RIFERIMENTO Giuseppe - 333 6977688 FAX Stefano 335 8352710 Ventrucci 346 0897277 Cesare - 349 5006900 Lorenzo - 0547 418833 0544 501978 0547 96594 0544 537726 0544 465666 Paolo 335 7253824 0544 460115 0533/723338 335 1370238 0547 1877161 0547 1877150 0544 994501 0544 451513 0544 593211 0545 916275 0544 460464 051 726606 Eros 0547 300306 0546 46753 0543 802311 0544 459811 0541 751011 0544 500241 347 3249330 0544 453357 0544 422472 0533 81190 339 6893194 0545 288209 0544 500616 0532 731310 053724362 0541 203411 0532 908470 0544 681310 0532 809826 0545 909973 0547 20437 0547 326354 0545 31950 349 6438986 377 9681284 Zignani - 335 7755383 Donatella Folli - 509807 0544 465715 cuce 335 1370239 Max 333 6430260 Franca - 051/9941563 Eva - 335 5646175 Franco - 335 5646176 Franca - 339 4088227 0547 1877180 Giordano 335 7535511 0544 463726 Alfonso 3313545154 Vanes 3479817829 0547 302602 Pieraccini - 348 2334486 Salaroli - 348 2345152 Bonivento - 348 2862137 Inter. 9214 Garattoni 348 3423811 Alessandro - 335 1362636 0543 777350 - 0543 777343 Michele - 0544 459847 0541 751718 Luciana - 349 7667811 347 2978398 officina: 0544 201449 0544 421181 Gianni 348 8686448 Michele 3480850806 Nivaldo 339 7241272 Orlandi 347 5384353 Barbara - 0544 681417 Mauro: 328 9859859 Paride 348 4516903 Francesca - 0544 298011 Giorgini - 333 7148500 Gianluca 334 1947010 Daniela - 348 2873899 0545 288217 0544 501040 0532 734225 Carmini Serio 345 7794531 0544 681470 0532 316091 Domenico 0545 909949 Sonia - 335 6844907 Giorgini - 320 6874550 0545 902638 PIANO DI AUTOCONTROLLO 731500_rintr_el_clienti_Grar_000_000.doc ELENCO CLIENTI RINALDI ROSSI ROSSI Rosario ROSSI S.Arcangelo SAGIP SCARPATO Pirotecnica SFACS Lorella SICIS Via Monti SILVANA COSTA SOL Claudio Galli TARDINI TOYS ROMAGNA TRADING POST VIAMAR Giuseppe VIVISOL VIVISOL Buccelli VITALAIRE ROMA ZUST 338 8406861 0544 451230 338 1943133 0541 620253 0545 - 60355 0541 733400 544424221 0544 451677 335 8151821 348 7414928 Giorgio - 348 8931458 Marco 335 6175601 Pazzaglia - 349 6438986 338 1080239 0544 451471 0545 69747 0541 681166 Simone - 0544 469715 0544/450812 0541 833104 (Davide/Patrizia) Giancarlo - 0544 501871 Tiziano 3342770220 0544 456661 0544 454991 348 7673889 0765424201 uff distr. 348 7673841 Silvia - 348 7673890 0765424202 Lorella - 0543/724362 PIANO DI AUTOCONTROLLO H.A.C.C.P. 732000_rintr_deposito_c_terzi_Grar_000_000.doc Pag. 1/1 PROCEDURA RINTRACCIABILITÀ DEPOSITO CONTO TERZI Le merci in entrata sono registrate in un apposito database informatico in cui sono riportate tutte le informazioni necessarie alla rintracciabilità. All’arrivo della merce l’Ufficio provvede a registrare quanto riportato nel documento di accompagnamento della merce. Lo stesso database è aggiornato ogni volta che il committente preleva merce dalla cella frigorifera. Identificazione del lotto Per agevolare le procedure di rintracciabilità degli alimenti si verifica la presenza del numero di lotto in ogni confezione. Secondo la normativa vigente il lotto è un “insieme di unità di vendita di una derrata alimentare, prodotte, fabbricate o confezionate in circostanze praticamente identiche”. Il n° di lotto dev’essere indicato nelle singole confezioni degli alimenti; in caso di alimenti non preconfezionati deve figurare sull’imballo o sui documenti di vendita. Il n° di lotto può corrispondere al termine minimo di conservazione o alla data di scadenza quando questi figurano con la menzione almeno del giorno e del mese. PIANO DI AUTOCONTROLLO H.A.C.C.P. 732500_rintr_trasporto_c_terzi_Grar_000_000.doc Pag. 1/1 PROCEDURA RINTRACCIABILITÀ TRASPORTO CONTO TERZI La rintracciabilità degli alimenti trasportati risulta dai documenti di trasporto emessi dal committente (una copia è conservata dall’Ufficio) e dalla registrazione informatica (Sistema “Progress”) di ogni trasporto (autista, n° mezzo, data, cliente). S.r.l. Viale dei Mille 4 - Cervia RA - P. IVA 01309380390 Tel-Fax 0544.976365 - E-mail [email protected] PIANO DI AUTOCONTROLLO H.A.C.C.P. 736000_rintr_tratt_prod_nc_trasp_dep_c_terzi_Grar_000_000.doc Pag. 1/1 PROCEDURA TRATTAMENTO DEI PRODOTTI NON CONFORMI Scopo e campo di applicazione: La presente procedura è da applicare quando si viene informati da parte di un committente e/o dell’AUSL che un alimento trasportato/stoccato in deposito può rappresentare un rischio sanitario Preposto all’applicazione: OSA (Legale Rappresentante dell’Azienda) / Responsabile dell’autocontrollo. Segregazione dei prodotti: DEPOSITO: Nel caso in cui si venga informati di non conformità dal committente o AUSL occorre: - identificare (descrizione e n° di lotto) i prodotti non conformi - segregare tali prodotti (e tutti quelli dello stesso lotto/consegna), cioè isolarli dal resto degli alimenti stoccati mediante allontanamento e apposizione di un cartello che li identifichi (es: PRODOTTI NON CONFORMI NON UTILIZZARE), in attesa di istruzioni da parte del committente o dell’AUSL - informare il committente tramite comunicazione urgente (fac-simile in allegato) TRASPORTO: Nel caso in cui si venga informati di non conformità dal committente o AUSL occorre: - identificare (descrizione e n° di lotto) i prodotti non conformi - segregare tali prodotti (e tutti quelli dello stesso lotto/consegna), cioè isolarli dal resto degli alimenti trasportati mediante allontanamento e apposizione di un cartello che li identifichi (es: PRODOTTI NON CONFORMI NON UTILIZZARE), in attesa di istruzioni da parte del committente o dell’AUSL - informare il committente tramite comunicazione urgente (fac-simile in allegato) Nel caso in cui il prodotto ritenuto non conforme si già stato consegnato al destinatario occorre informare le Autorità tramite comunicazione urgente (fac-simile in allegato), mettendo a disposizione tutte le indicazioni ricevute dal committente Registrazione: l’avvenuta segregazione ed il ritiro da parte del committente sono segnalati nella Scheda Registro delle non conformità. S.r.l. Viale dei Mille 4 - Cervia RA - P. IVA 01309380390 Tel-Fax 0544.976365 - E-mail [email protected] Spett.le Azienda U.S.L. di Ravenna Servizio Igiene Pubblica Via Fiume Abbandonato, 134 48100 Ravenna Fax - 0544 286800 Timbro Data______________ Oggetto: URGENTE: PRODOTTO NON CONFORME Denominazione di vendita/identificazione del prodotto . Marchio di fabbrica/produttore . Natura del prodotto e relativa descrizione dettagliata . Presentazione (tipo di confezione) . Quantitativo Totale (espresso in unità di misura) . LOTTO Lotto/i non conforme/i . Scadenza Da consumarsi entro: ....../...... Da consumarsi preferibilmente entro ....../...... Qualora trattasi di più lotti non conformi con diverse scadenze, indicare per relative singole date Altre informazioni utili NON CONFORMITA' AI REQUISITI DI SICUREZZA DEGLI ALIMENTI Natura della non conformità 1) Pericolo diretto per la salute • 2) non conformità di etichettatura • 1) PERICOLO DIRETTO PER LA SALUTE Descrizione del pericolo . Rilevato in data: . Altre informazioni utili . 2) NON CONFORMITA' DI ETICHETTATURA o ALTRO Descrizione . INDIVIDUAZIONE DEL FORNITORE Fornitore . Recapito . IMPORTANTE: L'ALIMENTO PUÒ AVER RAGGIUNTO IL CONSUMATORE FINALE? SI • NO • PROCEDURE ATTIVATE Segregazione prodotto ❑ Informazioni trasmesse : Comunicazione urgente al fornitore ❑ . L’Operatore del Settore Alimentare _____________________________ Timbro Spett.le ___________________ Via ___________________ n°___ ______________ Fax - _____________ Data______________ Oggetto: URGENTE: PRODOTTO NON CONFORME Denominazione di vendita/identificazione del prodotto . Marchio di fabbrica/produttore . Natura del prodotto e relativa descrizione dettagliata . Presentazione . Quantitativo Totale (espresso in unità di misura) . Data ricevimento prodotto LOTTO Lotto/i non conforme/i . Scadenza Da consumarsi entro: ....../...... ....../...... Da consumarsi preferibilmente entro ....../...... ....../...... Qualora trattasi di più lotti non conformi con diverse scadenze, indicare per relative singole date Altre informazioni utili NON CONFORMITA' AI REQUISITI DI SICUREZZA DEGLI ALIMENTI Natura della non conformità 1) Pericolo diretto per la salute • 2) non conformità di etichettatura • 1) PERICOLO DIRETTO PER LA SALUTE Descrizione del pericolo . Rilevato in data: . Altre informazioni utili . 2) NON CONFORMITA' DI ETICHETTATURA o ALTRO Descrizione . L'ALIMENTO PUÒ AVER RAGGIUNTO IL CONSUMATORE FINALE? SI • NO • PROCEDURE ATTIVATE Segregazione prodotto • Informazioni trasmesse: Comunicazione urgente AUSL di competenza • . L’Operatore del Settore Alimentare _____________________________ VERIFICHE PIANO DI AUTOCONTROLLO 820000_verifiche_ver_audit_Grar_001_001.doc Pag. 1/1 VERIFICHE / AUDIT La verifica testa l’efficacia del Piano di Autocontrollo, cioè la sua capacità di garantire l’igiene degli alimenti e delle lavorazioni. In particolare si esaminano: • adeguatezza del Piano alle attività dell’azienda • adeguatezza del Piano alle normative vigenti • analisi dei pericoli • procedure • gestione delle registrazioni • adeguatezza del Sistema Rintracciabilità La verifica avviene con periodicità almeno annuale e comunque ogni qualvolta avvengono variazioni significative nell’attività o nelle strutture. La verifica del Sistema di Rintracciabilità viene effettuata in occasione della verifica del Piano dell’Autocontrollo, in particolare sono verificati: • aggiornamento dell’elenco fornitori • validità dei contatti (fornitori, eventuali trasportatori, AUSL) • adeguatezza della procedura di segregazione In caso di esito negativo della verifica si procede alla revisione dei punti non conformi individuando le eventuali correzioni da apportare. La verifica del Piano è eseguita con apposite sessioni di audit, supportate eventualmente da una “Verbale di Riunione Periodica” in cui sono annotate osservazioni ed adeguamenti necessari al miglioramento continuo. L’esecuzione della verifica è registrata nell’apposita Scheda Attività e Verifiche del Manuale di Autocontrollo. PIANO DI AUTOCONTROLLO Pag. 1/3 830000_verifiche_ana_microb_Grar_001_003.doc VERIFICHE ANALITICHE Scopo e campo di applicazione: lo scopo della procedura è definire i protocolli per la verifica dell’efficacia del Piano di Autocontrollo mediante analisi microbiologiche di tamponi ambientali. Preposto all’applicazione: la procedura è gestita dall’ OSA, che si avvale della consulenza di tecnici esterni competenti e qualificati. Periodicità: Frequenza Annuale (suddiviso in due sessioni) Punti di controllo Tamponi ambientali Mezzi di trasporto, cella frigorifera Ricerca ceppi Carica batterica totale Staphylococcus coagulasi positivo Salmonella spp. Listeria monocytogene Il numero e la frequenza dei campionamenti annuali e il tipo di ricerca effettuata, potranno subire modifiche nel tempo in base alla valutazione degli esiti analitici ottenuti, pertanto il Programma Analisi Microbiologiche ha carattere indicativo. Scelta dei punti di controllo per il prelievo Nel controllo della sanificazione dei mezzi si analizzano le superfici interne (pavimenti e/o pareti e/o porte interne). Scelta delle analisi da effettuare Il numero ed il tipo di analisi da effettuare sono scelti in base alla tipologia dell’azienda, dei volumi di attività e del grado di applicazione delle procedure di corretta prassi igienica relative. Modalità di campionamento Il campionamento microbiologico ambientale prevede di eseguire prelievi sulle superfici di lavoro e delle attrezzature dopo che sono state effettuate le normali pratiche di pulizia, con valutazioni quantitative (espresse in Unità Formanti Colonie ovvero U.F.C./cm2) per gli indicatori e qualitative (espresse in presenza/assenza) per i patogeni ricercati. Per eseguire i prelievi si utilizza il metodo del tampone di cotone. PIANO DI AUTOCONTROLLO 830000_verifiche_ana_microb_Grar_001_003.doc Pag. 2/3 Il metodo del tampone di cotone è un metodo quantitativo che è utilizzato per prelievi da ogni tipo di superficie, sia piana che a morfologia irregolare: un tampone di cotone sterile è strofinato in un’area di 100 cm2. I principali parametri microbiologici ricercati sono la carica batterica (indicatore di processo) ed eventualmente un patogeno, per avere un quadro generale dello stato igienico e per valutare se le pulizie eseguite sono state efficaci. Il tecnico del campionamento osserva le buone tecnica relative al campionamento. Fondamentali sono le condizioni di asetticità in cui deve essere prelevato, conservato ed analizzato il campione. Effettuato il prelievo, i campioni sono mantenuti a temperature tali da non modificare nel tempo la carica batterica. Il laboratorio di analisi rilascia all’OSA la documentazione sui risultati. Tale documentazione è allegata al Piano di Autocontrollo e registrata nel Registro Analisi Microbiologiche. Limiti di riferimento I limiti adottati per i tamponi sono dettati da linee guida elaborate dalle Regione Emilia Romagna. Non esistono limiti di legge. Si riporta tabella riassuntiva. PIANO DI AUTOCONTROLLO 830000_verifiche_ana_microb_Grar_001_003.doc Non conformità ⇒ azioni correttive Tipo di analisi Non OK Tampone ambientale Superamento valori guida Pag. 3/3 Azione correttiva - Rivedere il programma di sanificazione Valutare le condizioni strutturali di mezzi/cella Le eventuali non conformità riscontrate vanno registrate nel Registro delle non conformità. DOCUMENTAZIONE VARIA

Scaricare

![CaAz.VT.FO.SC.Corsi.Contenuti.HACCP.HA10[...]](http://s2.diazilla.com/store/data/000866042_1-ef5debae3b63831d38d48f432ef15106-260x520.png)