Panoramica Competenza d’applicazione www.arburg.com Utilizzo personalizzato di processi innovativi ARBURG per uno stampaggio ad iniezione efficiente Design del prodotto Pianificazione di produzione Controllo dei processi Tecnologia stampo Efficienza di produzione Tecnologia pressa Tecnologia periferica Integrazione dei processi Configurazione Il nostro Knowhow e la nostra tecnologia di stampaggio ad iniezione sono il risultato di una ricerca di base coerente e di uno sviluppo continuo. Questo è anche il motivo per cui noi con la nostra gamma di prodotti modulare offriamo la soluzione personalizzata adatta ad ogni esigenza di stampaggio ad iniezione e contribuiamo al successo dei nostri clienti. Non ha importanza in quale settore o con quale processo lavoriate oppure quali pezzi stampati desideriate produrre, ARBURG consente ai suoi clienti di accedere all’intero mondo della lavorazione dello stampaggio ad iniezione: dal design del prodotto alla pianificazione della produzione. “Made by ARBURG - Made in Germany”. Efficienti: Tutte le soluzioni ARBURG soddisfano le esigenze personalizzate dei clienti. Efficienza di produzione a tutto campo Il motto aziendale “ARBURG per uno stampaggio ad iniezione efficiente” mette l’efficienza di produzione al centro dei nostri sforzi. ARBURG rinforza in questo modo la sua filosofia pluriennale, cioè offrire a tutti i clienti prestazioni di sistema personalizzate al fine di ottenere sempre una qualità del prodotto perfetta a costi unitari minimi. La tecnologia di stampaggio ad iniezione ARBURG è in tutto il mondo sinonimo di alta affidabilità, impiego universale e soluzioni di fascia alta (“High-End”) adattabili, che vanno dalla pressa singola fino ai progetti “chiavi in mano” altamente automatizzati. Il successo consolidato della società e dei suoi prodotti si basa innanzitutto su una struttura modulare sviluppata negli anni, che consente a ogni utente di adattare l’intera tecnologia alle proprie esigenze produttive. Un partner per incrementare il successo Una fitta rete costituita dalla sede centrale, dalle filiali e dai rivenditori a livello mondiale fornisce tecnologia e assistenza a tutti clienti, direttamente sul posto. Il servizio pre- e post-vendita efficiente che ARBURG mette a disposizione di tutti i clienti, va ben oltre la pressa. L’offerta comprende la consulenza tecnico-applicativa del design stampo e prodotto, la progettazione, configurazione e messa in funzione delle presse ad iniezione ALLROUNDER oppure delle unità di produzione complete e un supporto completo nell’integrazione e nel controllo dei processi nonché la pianificazione di produzione. A tale proposito vi è un’offerta di formazione internazionale al servizio completo dei clienti, inclusa l’offerta di formazione specifica. Ulteriori informazioni: Prospetto efficienza di produzione 3 Versatile: La tecnologia multicomponente Adattabile: Disposizione dei gruppi d’iniezione adattabili al concetto stampo. Una volta scelta la tecnologia di stampaggio ad iniezione multicomponente di ARBURG, è possibile accedere immediatamente, di serie, ad una gamma di tecnologia dettagliata, che soddisfa completamente qualsiasi desiderio sia in fatto di abbinamenti di gruppi di iniezione con forze di chiusura diverse, sia in fatto di opzioni alternative di comando. L’operatore trova in tale ampia gamma sempre la pressa e l’allestimento adatti per le proprie esigenze particolari di pezzi stampati. La nostra offerta comprende anche accessori orientati a soddisfare le esigenze pratiche, come ad esempio unità di rotazione e di indice, sistemi robot integrati nonché consulenza tecnicoapplicativa e completa pianificazione di progetti. La nostra competenza vi offre sicuramente l’opportunità di incrementare il vostro successo! Ulteriori informazioni: Prospetto stampaggio a iniezione multicomponente 4 Da completamente idraulica a completamente elettrica La gamma di prodotti ARBURG modulare comprende concetti di comando elettrici ed idraulici. Grazie alla tecnologia ad accumulatore idraulico oppure ai comandi servoelettrici gli assi di traslazione e quindi anche i gruppi d’iniezione diventano completamente indipendenti gli uni dagli altri. Il riempimento dello stampo riproducibile e in particolare l’elevata qualità dei pezzi stampati si ottiene grazie alla vite con posizione regolata di serie. Abbinamenti versatili Sono anche disponibili moduli cilindro per il microstampaggio e lo stampaggio di silicone e termoindurenti, come pure viti con geometrie speciali. In questo modo diventa fattibile la lavorazione di tutti gli abbinamenti di materiale possibili. Oltre alle ALLROUNDER orizzontali elencate sono disponibili per il sovrastampaggio di inserti anche presse a tavola rotante e verticali. Configurazione flessibile Sono possibili diverse posizioni dei gruppi d’iniezione tra loro. È possibile disporre i gruppi liberamente tra loro in base alle esigenze della tecnologia del processo e dello stampo. A tale proposito sono state realizzate soluzioni fino a sei componenti. Gruppo di controllo centralizzato Con il gruppo di controllo SELOGICA gli operatori hanno direttamente accesso a tutti i parametri ed anche a tutti i gruppi di iniezione. Tutte le funzioni stampo e anche i sistemi robot sono programmabili con l’editor grafico dei processi come pure eventuali ulteriori assi pressa. In questo modo si assicura che i cicli complessi diventino trasparenti e un’ottimizzazione dei processi completa. Ad esempio, su stampi a più stazioni è possibile programmare l’avviamento e il ciclo a vuoto liberamente e con la massima semplicità. Anche abbinando sistemi robot oppure anche quando non si impiegano tutti i gruppi d’iniezione. Per la garanzia di qualità la condizione dei pezzi viene monitorata di stazione in stazione. In questo modo è possibile selezionare i pezzi difettosi. Un ulteriore vantaggio: esiste solo una registrazione dati per l’intera unità di produzione inclusi gli accessori, quali le unità di rotazione oppure i sistemi robot. Soluzione personalizzata: I gruppi d’iniezione sono abbinabili tra loro in modo flessibile. 01/2016 · www.arburg.com 5 Coordinato in modo preciso: lo stampaggio a iniez Lavorazione priva di errori di HTV I dispositivi di carica INJESTER sono stati sviluppati per l‘alimentazione automatica di materiali pastosi. Hanno la funzione di precompattare in modo ottimale e quindi di ridurre al minimo le infiltrazioni di gas e aria. In questo modo gli articoli rimangono compatti e privi di errori sulla superficie. ARBURG offre in questo caso diverse versioni INJESTER con i pistoni idraulici e con viti di alimentazione servoelettriche. Lavorazione efficiente di LSR La sigillatura aggiuntiva dei moduli cilindro garantisce l‘igiene e la pulizia indispensabili durante la lavorazione di LSR. Oltre a un ugello aperto, sono disponibili diversi ugelli con chiusura ad ago dotati di comando idraulico unico. Un ugello a canale freddo semplice consente anche un‘iniezione diretta e quindi una produzione di pezzi privi di materozza senza sistema a canale freddo abbinato allo stampo. Alimentazione senza soffiature dell‘HTV: Il dispositivo di carica INJESTER lavora blocchi “fissi“. La qualità e la redditività della vostra produzione possono essere eccellenti, esattamente come i componenti che si impiegano. Quando si lavorano i siliconi liquidi o solidi con la tecnologia di stampaggio ARBURG, è possibile fare affidamento su di essa. Tutto da un unico fornitore: ALLROUNDER viene configurata perfettamente sulla vostra applicazione LSR o HTV, e se lo desiderate, includendo anche la tecnologia d‘estrazione, a vuoto e di dosaggio nonché la completa automazione. In questo caso lavoriamo in stretta collaborazione con i produttori leader dei vari settori. Possiamo farvi risparmiare molto lavoro con la nostra approfondita conoscenza dei processi. In modo tale che sia a vostra disposizione non una soluzione di produzione qualsiasi ma sempre la migliore possibile. Ulteriori informazioni: Prospetto stampaggio a iniezione di silicone 6 www.arburg.com · 01/2016 ione con silicone Plastificazione adattata Al fine di poter alimentare l‘LSR o l‘HTV in base al materiale usato, dosare in modo preciso e iniettare, è necessaria una tecnologia speciale: al fine di garantire rapporti termici costanti il modulo cilindro e l‘ugello sono termoregolati a liquido in diverse zone. Si evita così una reticolazione anticipata del materiale. La vite senza compressione con fermaflusso speciale è coordinata alle rispettive condizioni di lavorazione. Svuotamento sicuro Una tecnologia importante per la lavorazione del silicone senza difficoltà è l‘eliminazione dell‘aria dalle cavità dello stampo prima dell‘iniezione. Grazie ad apposite icone, è possibile eseguire l‘eliminazione dell‘aria in modo molto flessibile con il gruppo di controllo SELOGICA ed è anche possibile il collegamento di tutti i concetti a vuoto in corso. Inoltre, il gruppo di controllo SELOGICA utilizza i segnali dei dispositivi a vuoto anche per il controllo di qualità e del processo. Soluzioni di sistema per LSR e HTV ARBURG offre anche soluzioni di sistema su base modulare per la lavorazione del silicone. In questo modo si garantisce la progettazione di concetti sempre efficienti e personalizzati su misura. Pertanto in un determinato caso l‘ALLROUNDER, configurata in modo specifico a seconda del processo, può essere sufficiente, in un altro caso un‘unità di automazione complessa con stazioni per la garanzia di qualità e/o il packaging può essere invece la soluzione perfetta. Soluzione di sistema complessa: Si acquista l’intera tecnologia LSR da un unico fornitore. 01/2016 · www.arburg.com 7 Adatta al materiale in uso: La lavorazione di term Del tutto speciali: Viti senza compressione con altezza filetto adattata. I materiali speciali richiedono una tecnologia pressa speciale. Questo vale anche per la lavorazione di termoindurenti. In questo caso ARBURG offre un abbinamento efficiente, costituito dalla gamma di ALLROUNDER idrauliche collaudate e da un pacchetto termoindurenti mirato a soddisfare esigenze pratiche di produzione. Supportata dal gruppo di controllo SELOGICA ad alta capacità prestazionale universale e dalla vasta esperienza tecnico applicativa, ARBURG è in grado di offrire quello che i clienti si aspettano: tecnologia perfetta per una produzione senza intoppi sin dall’inizio. Ulteriori informazioni: Prospetto stampaggio a iniezione di termoindurente 8 Moduli cilindro speciali Al fine di poter soddisfare completamente le esigenze riguardanti la lavorazione dei termoplastici, nella sua gamma di tecnologia modulare ARBURG ha integrato i gruppi d’iniezione adattati ai termoplastici scorrevoli e al poliestere umido (BMC). Si ottiene un’elevata qualità di produzione grazie alla termoregolazione con liquido fino ad arrivare alla termoregolazione separata e a quattro zone dell’ingresso. I cilindri bimetallo garantiscono una maggiore durata operativa, e le geome- trie vite speciali garantiscono una lavorazione ottimale del materiale. A tale proposito è stata posta particolare attenzione ai riflussi minimi in fase di iniezione e di postpressione. Per evitare la creazione di residui di massa, è possibile registrare il gioco tra la vite e l’ugello. In fase di lavorazione del BMC gli ugelli ad immersione a canale freddo termoregolati consentono materozze corte. oindurenti Alimentazione accurata del BMC I dispositivi di carica INJESTER sono stati sviluppati per l’alimentazione automatica di materiali secchi e con riempimento. Essi hanno la funzione di precompattare in modo ottimale e quindi di ridurre al minimo le infiltrazioni di gas e aria. In questo modo gli articoli rimangono compatti e brillanti in superficie. ARBURG offre più versioni del dispositivo INJESTER con pistoni idraulicie vite di alimentazione servoelettrica. Tutto ciò è integrato nell’unità di comando SELOGICA. La pressione di alimentazione è programmabile ed è possibile riempire con facilità il serbatoio per scorta anche in fase di produzione. Inoltre, la pressione di alimentazione viene regolata per mezzo delle viti INJESTER. Degassaggio sicuro In particolare durante la lavorazione dei termoindurenti lo sfiato delle cavità è decisivo. I gas di reticolazione e l’aria possono essere ottimamente dispersi. La superficie non viene bruciata, e viene garantito un riempimento dello stampo completo ottenendo così pezzi compatti. Tramite il gruppo di controllo SELOGICA è possibile programmare il modo rapido e sicuro il degassaggio ripetuto durante la fase di post-pressione. Soluzione integrata: viti INJESTER per una produzione in serie di alta qualità. 9 Redditizio: Lo stampaggio ad iniezione di polveri Risparmio di costi: Gli ugelli allungati garanti- Lavorazione con riproduzione ad alta precisione Il riempimento dello stampo riproducibile e in particolare l’elevata qualità dei pezzi stampati si ottiene grazie all’originale vite con posizione regolata. Ciò assicura una materozza minima. Il fermaflusso può essere configurato da ARBURG in base alla dimensione del granello di polvere utilizzato e garantisce in questo modo una stabilità del processo elevata anche in caso di polveri grosse. La geometria delle viti per PIM è sempre adattata alla compressione minima richiesta. Si evita in modo affidabile un surriscaldamento e una decomposizione del feedstock. Le materozze vengono mantenute corte da un ugello PIM allungato. Il feedstock costoso viene utilizzato in modo ottimale, e al contempo, i pezzi stampati vengono sempre perfettamente compattati. A causa delle caratteristiche abrasive della fusione di polvere/ legante il gruppo d’iniezione è configurato in modo ultraresistente all’usura. scono materozze corte. Con lo stampaggio ad iniezione di polveri (PIM) avete accesso ad una tecnologia che vi offre nuove opzioni di configurazione per componenti altamente complessi in metallo (MIM) oppure ceramica (CIM). La tecnologia del procedimento non si differenzia sostanzialmente dalla lavorazione di plastiche caricate. Ciò vale soprattutto per una produzione in serie costantemente di alta qualità. In quanto i difetti sul pezzo stampato, come ad esempio, fratture non solo più rettificabili con l’eliminazione del legante e la sinterizzazione a valle. Pertanto, attribuiamo la massima importanza alla produzione di stampaggio ad iniezione qualitativamente perfetta e riproducibile, in quanto solo in questo modo sarete al sicuro come utilizzatore di PIM e la vostra produzione sarà in ottime mani. Ulteriori informazioni: Prospetto stampaggio a iniezione di polvere 10 www.arburg.com · 01/2016 Vari livelli di ampliamento Tutte le ALLROUNDER sono in linea generale adatte anche alla lavorazione di polveri. È possibile adattare in modo personalizzato le presse grazie ai • diversi livelli di ampliamento elettrici/ idraulici, • alla disposizione opzionale dei gruppi d’iniezione come ad esempio quelli per lo stampaggio multicomponente, • ai pacchetti di allestimento specifici per determinate esigenze di produzione, come quelli per la tecnologia pressione interna gas oppure per il sovrastampaggio di pellicole verdi. Le soluzioni globali perfettamente coordinate in base alle applicazioni si ottengono grazie a sistemi robot integrati, ad esempio, per la gestione protetta dei pezzi stampati delicati, i cosiddetti corpi verdi. Un laboratorio proprio per PIM Nell’originale laboratorio PIM di ARBURG è possibile provare tutte le fasi del procedimento importanti, dalla miscelazione e prova del feedstock tramite la lavorazione e lo stampaggio ad iniezione fino all’eliminazione del legante e sinterizzazione dei pezzi stampati, simulando condizioni di lavoro pratiche. Inoltre, si offre una consulenza dettagliata e puntuale grazie a specialisti esperti, ad esempio, per miscelazioni appropriate di polveri/leganti. Soluzione coordinata: Unità di produzione per una lavorazione di polveri di prima classe e gestione protetta dei componenti verdi delicati. 11 Variegata: La tecnologia camera bianca Tecnologia a basse emissioni L’allestimento standard di alta qualità delle ALLROUNDER contrasta già in modo efficace impurità e emissioni. Nella fornitura di serie è compresa, ed esempio, la verniciatura in polvere anti-graffio e anti-abrasione. I comandi raffreddati a liquido e gli armadi elettrici prevengono turbolenze d’aria e dispersioni di calore. Inoltre, sono disponibili una varietà di funzioni personalizzate per una produzione in camera bianca ottimale. Orientati alle esigenze pratiche: Pacchetti di allestimento adattabili ai concetti camera bianca. Per la vostra applicazione camera bianca medicale avete la necessità di attenervi scrupolosamente a tutte le norme e linee guida prescritte per tale settore? Le vostre esigenze di qualità interne richiedono un ambiente di produzione tecnicamente incontaminato? In entrambi i casi siamo il partner giusto per voi. Per poter escludere le fonti di contaminazione in modo mirato e crea re un ambiente di produzione pulito, è necessario adattare in modo personalizzato le nostre presse ad iniezione ALLROUNDER, con opzioni di ampliamento estremamente flessibili. I pezzi stampati perfetti nella camera bianca con ARBURG non sono più un problema! Ulteriori informazioni: Prospetto tecnologia per camera bianca 12 Tra le funzioni vi sono ad esempio: • Un’unità di selezione in acciaio inossidabile per la separazione sicura dei pezzi di qualità e di scarto. • Un modulo aria pulita traslabile per un allestimento rapido ed agevole • Gruppo di chiusura in acciaio inox e piastre portastampo nichelate con alesaggi coperti per garantire le migliori condizioni di pulizia in conformità agli standard GMP A e ISO 5 Aria pulita ionizzata I moduli aria pulita con ionizzazione garantiscono condizioni di produzione pulite. Le eventuali cariche elettrostatiche vengono in questo modo neutralizzate e il numero di particelle sui pezzi stampati si riduce notevolmente. Il flusso del volume d’aria permanente provoca un elevato scambio d’aria nella camera di produzione e impedisce l’infiltrazione di particelle. Concetti camera bianca La gamma comprende presse o unità di produzione collegate a una camera bianca, ALLROUNDER che operano completamente in clean room, così come isole di produzione in camera bianca allestite su misura come soluzione di progetti ”chiavi in mano”. ARBURG, in qualità di società dalle soluzioni globali, collabora in modo stretto con i produttori leader di automazione e tecnologia camera bianca. Qualificate e validate Per soddisfare i requisiti di documentazione di ISO 13485 e GMP, tutte le ALLROUNDER offrono, di serie, una documentazione di certificazione completa. Inoltre, se necessario, vi è un apposito registro come prova dell’idoneità della pressa. È possibile ottenere una regolare riconvalida qualificata tramite il contratto d’ispezione ARBURG. Soluzione pulita: L’allestimento speciale soddisfa i massimi requisiti della produzione in camera bianca. 01/2016 · www.arburg.com 13 Efficiente: Il microstampaggio ad iniezione Preparazione del materiale omogenea Grazie al continuo sviluppo dei suoi prodotti ARBURG interviene sempre in quei settori in cui è possibile ottenere la massima efficacia. La tecnologia pressa standard elettrica ed idraulica attuale viene abbinata ai gruppi d’iniezione ottimizzati rendendola estremamente redditizia. Tutti i gruppi d’iniezione funzionano in base al principio vite/pistone, tutte le geometrie delle viti sono coordinate per l’ottimizzazione della lavorazione del materiale riducendo al minimo i tempi di sosta. Vite e cilindro sono, di regola, ultraresistenti all’usura al fine di poter lavorare senza difficoltà i materiali abrasivi spesso utilizzati nel microstampaggio. Configurazione modulare: il modulo per microiniezione consente un impiego flessibile delle presse Grazie alla modularità delle presse ALLROUNDER, oggi la produzione di microcomponenti con peso inferiore a un grammo avviene secondo tecnologie innovative, senza l’ausilio di presse speciali costose e complesse. La produzione rimane in questo modo aperta a ulteriori applicazioni, così come le ALLROUNDER. L’offerta ARBURG comprende viti con diametro di 12 o 15 mm, unità e moduli per microiniezione speciali con vite d’iniezione da 8 mm per pesi della stampata ridotti, nonché soluzioni di sistema personalizzate per microcomponenti. La preparazione uniforme del materiale secondo il principio “first-in, first-out” e l’elevata riproducibilità sono per ARBURG la normalità. Ulteriori informazioni: Prospetto microstampaggio ad iniezione 14 www.arburg.com · 01/2016 Unità e moduli per microiniezione Le unità e i moduli per microiniezione speciali combinano una vite da 8 mm per l’iniezione con una seconda vite per la fusione del materiale. Il perfetto coordinamento di entrambe le viti consente il trasporto continuo della massa fusa a una pressione regolata, dall’alimentazione del materiale alla punta della vite d’iniezione. Questa tecnologia all’avanguardia garantisce quindi lo svolgimento dell’intero processo secondo il principio “first-in, first-out”. Per ogni stampata viene messa a disposizione una massa fusa omogenea e perfettamente dosata. In tal modo si ottengono con precisione anche pesi della stampata inferiori a un grammo sulla base di corse di traslazione più ampie. Gestione ottimale del processo Il gruppo di controllo SELOGICA dispone di sistemi di gestione innovativi, che consentono una regolazione precisa di posizione, velocità, temperatura e pressione. Una gestione del dosaggio speciale assicura un’alimentazione della massa fusa uniforme sul modulo di microstampaggio, e le traslazioni della vite precise sono garantite dalla regolazione della posizione. Grazie alla termoregolazione adattiva, si ottiene infine una stabilità elevata della temperatura. Soluzione di sistema per microcomponenti: possibilità di riprodurre con precisione pesi della stampata inferiori a un grammo 01/2016 · www.arburg.com 15 Efficiente: La tecnologia packaging Leva a ginocchiera servoelettrica La leva a ginocchiera servoelettrica delle HIDRIVE-P ibride e delle ALLDRIVE-P elettriche fa risparmiare, rispetto ai gruppi di chiusura idraulici, una grande quantità di tempo, energia e quindi costi. È possibile ridurre i tempi di ciclo grazie a traslazioni stampo estremamente rapide. Funzioni, quali il sistema di recupero energia in fase di frenata garantiscono, in questo caso, che l‘energia impiegata venga sfruttata in modo efficiente. Veloce, preciso ed a efficienza energetica: Gruppo di chiusura con leva a ginocchiera servoelettrico. Le esigenze sono complesse: la produttività massima, insieme a un‘alta efficienza energetica, caratterizzano le esigenze del packaging. In questo caso specifico significa per la vostra società, soldi contanti ogni centesimo di secondo e per ogni ora kilowatt. Pertanto, abbiamo sviluppato in modo razionale la tecnologia di stampaggio a iniezione ALLROUNDER, puntando sulle soluzioni globali a efficienza energetica. Con la versione speciale “Packaging“ (P) garantiamo tempi di ciclo brevi e un‘elevata sicurezza del processo. 24 ore su 24, 365 giorni all‘anno. In breve: produttività massima con un fabbisogno energetico minimo e tutto questo sull‘intera produzione in serie. Dal tappo di un grammo fino al contenitore di grandi volumi. Con ARBURG avete un partner al vostro fianco perfettamente affermato a livello mondiale. Ulteriori informazioni: Prospetto Tecnologia packaging 16 Alta prestazione di plastificazione Le cosiddette viti barriera, la cui zona di compressione è stata sostituita da una zona barriera, garantiscono una preparazione della massa fusa omogenea. Il comando diretto servoelettrico consente un dosaggio sull’intero ciclo, un volume dosaggio preciso e un funzionamento ad efficienza energetica. Comandi ad alto rendimento con velocità periferica vite elevate consentono tempi di dosaggio brevissimi. Iniezione dinamica Per articoli a parete sottile è di decisiva importanza un‘elevata dinamica di carica durante l‘iniezione, in quanto solo in questo modo è possibile ottenere tempi d’iniezione brevissimi e riproducibili. Oltre all‘elevata accelerazione è inoltre importante anche una frenata attiva. Ciò viene garantito dall‘insuperabile vite con posizione regolata di ARBURG. Estrazione sincrona L’abbinamento di un gruppo di chiusura con leva a ginocchiera servoelettrico e un estrattore servoelettrico è particolarmente efficiente e garantisce, grazie ad una caduta riproducibile ed esatta dei pezzi stampati, tempi di chiusura e apertura brevi. Con la funzione Booster idraulica è, inoltre, possibile estrarre tappi di piccole dimensioni senza problemi. Soluzioni di sistema per packaging In qualità di fornitore di sistemi, ARBURG gestisce anche la progettazione degli impianti globali, la messa in funzione presso la sede del cliente, la certificazione CE nonché l’istruzione del personale e l’assistenza. Ciò diventa possibile grazie alla stretta collaborazione con produttori leader di stampi, automazione e periferiche. I dettagli tecnici vengono sempre adattati alle esigenze specifiche dei clienti, come ad esempio il distributore dell’acqua di raffreddamento con condutture di alimentazione fino a due pollici. Soluzione globale per la massima prestazione: L’intera tecnologia di stampaggio ad iniezione viene adattata, a seconda dell’applicazione, a cicli brevi e ad un’elevata sicurezza del processo. 17 Ulteriori processi: Ampia gamma 1 2 3 Procedimento “reel-to-reel”: Sovrastampaggio Unità FDC: taglio delle strisce di fibra continue e Alimentazione a nastro: Lavorazione sicura di perfetto di circuiti stampati (leadframe). alimentazione della massa fusa. materiale a matassa. Per poter produrre con profitto e in modo concorrenziale a lungo termine è necessario riflettere continuamente sui processi produttivi e continuare a svilupparli ed aggiornarli. Un contributo essenziale, a tale proposito, lo danno i nuovi processi e le nuove plastiche, ma anche l’utilizzo di tecnologia pressa e impianti innovativi. ARBURG offre ai propri clienti in questo caso un supporto tecnico applicativo ampio che risulta particolarmente utile nell’introduzione di nuovi processi in azienda. Grazie alla stretta collaborazione con produttori leader di materiali, stampi e periferiche, implementiamo anche processi di produzione complessi in tempi brevissimi. Le nostre ALLROUNDER modulari, insieme al gruppo di controllo SELOGICA universale, offrono in tale contesto la base di partenza ideale. 1 3 18 Sovrastampaggio di inserti Non importa se desiderate stampare inserti con termoplastici, termoindurenti o silicone liquido: l‘abbinamento di plastiche con metalli per componenti ibridi è, insieme alle presse con tavola rotante e verticali modulari di ARBURG, affidabile e adattabile in modo personalizzato. Un ottimo esempio sono gli impianti “chiavi in mano“ “reel-toreel“ per la produzione in linea automatizzata. In questo modo è possibile sovrastampare circuiti stampati (leadframe) in cicli brevi e con una qualità perfetta. 2 Miscelazione a fibra lunga (FDC) Il processo di miscelazione a fibra lunga (FDC) prevede l’alimentazione diretta di fibre lunghe fino a 50 mm nella massa fusa allo stato liquido. Ciò consente di aumentare la resistenza dei componenti, riducendo al contempo lo spessore della parete. Stampaggio a iniezione di elastomeri Per lo stampaggio a iniezione di elastomeri, nello specifico plastiche elasticamente modellabili, i gruppi d‘iniezione delle ALLROUNDER sono inoltre dotati di un‘alimentazione a nastro. Le viti di alimentazione speciali lavorano i materiali grezzi sotto forma di barre senza fine. 4 Lavorazione Hotmelt Hotmelt è un collante con il quale i componenti elettronici possono essere rivestiti in modo assolutamente ermetico e protetti in modo sicuro da spruzzi d‘acqua. I moduli cilindro adattati in modo preciso garantiscono una qualità di lavorazione elevata. 5 Stampaggio a iniezione con polimero di legno È possibile lavorare i Wood-Plastic-Composite (WPC) senza problemi sulle presse a iniezione ALLROUNDER. La vite e il fermaflusso vengono regolati a seconda della percentuale di carica del materiale. www.arburg.com · 01/2016 6 8 9 PCIM: il robot a sei assi collega l’impianto per Alimentatore di materiale granulato ProFoam: alimen- IMD: Prelievo protetto dei pezzi tramite il sistema materiale espanso con l’ALLROUNDER tazione continua di materiale e propellente liquido. robot lineare MULTILIFT. 6 8 10 Stampaggio diretto di particelle di schiuma espansa (PCIM) Il processo PCIM unisce in modo indissolubile un pezzo stampato in espanso con materia plastica. In questo modo è possibile combinare le particelle di schiuma espansa (EPP o EPS) con materiali termoplastici quali ABS, PP o TPE. 7 Iniettocompressione La caratteristica dell‘iniettocompressione è una modifica del volume della cavità durante la fase di iniezione e/o post-pressione. Grazie a tale processo è possibile, ad esempio, produrre pezzi a parete spessa privi di tensioni e senza avvallamenti. Il ciclo del processo complesso richiede, tuttavia, una conoscenza dettagliata del processo nonché una tecnologia pressa riproducibile in modo preciso. L‘iniettocompressione diventa universalmente e di conseguenza liberamente programmabile, grazie al gruppo di controllo SELOGICA e questo senza necessità di software speciali. 01/2016 · www.arburg.com Stampaggio ad iniezione termoplastico con espandente Mediante i processi espandenti fisici ProFoam e MuCell® è possibile produrre una massa plastica omogenea caricata a gas, che forma strutture a cella di piccolissime dimensioni nel componente durante lo stampaggio a iniezione. In questo modo si possono ottenere pezzi stampati dal peso ridotto, evitare avvallamenti e ridurre al minimo contrazioni e deformazioni. In-Mould-Labelling (IML) Il processo IML è adatto alle applicazioni di packaging con ciclo rapido ma anche alle applicazioni tecniche, ad esempio per etichettare i componenti a parete sottili direttamente nello stampo. Inoltre, le pellicole prepreparate vengono inserite dai sistemi robot oppure dai sistemi IML impostati sui cicli più brevi nello stampo. In qualità di società dalle soluzioni globali, ARBURG fornisce l‘intera tecnologia. 9 11 In-Mould-Decoration (IMD) Con il processo IMD è possibile applicare sui pezzi in plastica delle decorazioni in superficie di alta qualità. Tale decorazione viene trasferita, tramite un formato stampa applicato su una pellicola in poliestere piatta, durante lo stampaggio a iniezione sul pezzo stampato. Il dispositivo di avvolgimento e srotolamento delle pellicole decorative senza fine viene offerto, così come i sistemi robot, da un unico fornitore: ARBURG. Tecnologia per l‘iniezione di fluidi (FIT) Se durante la fase d‘iniezione viene introdotto gas (GIT) o introdotta acqua (WIT) nella cavità, è possibile creare degli spazi vuoti mirati all‘interno del componente. Il gruppo di controllo SELOGICA consente in tal caso di commutare dall‘iniezione di acqua o gas in funzione alla pressione, corsa oppure tempo. In questo modo è possibile realizzare tutte le versioni del processo FIT. 19 Personalizzate: Consulenza e progettazione 1 2 Approfondita: Conoscenza pratica diretta su tutte le questioni riguardanti la tecnologia di stampaggio Personalizzate: Soluzioni di produzione su misura ad iniezione. con assistenza completa. Per le soluzioni personalizzate ottimali è richiesta una conoscenza globale specifica e professionale. Pertanto ARBURG è particolarmente ferrata in tale campo: il nostro know-how comprende la tecnologia di controllo, robot e pressa, la tecnologia di applicazione e la pianificazione della produzione supportata da computer. In ARBURG tutti i clienti trovano un interlocutore competente dalla loro parte nella scalata al successo della propria azienda. Offriamo ai nostri clienti una consulenza per l’utilizzo del processo di stampaggio ad iniezione nonché per l’intera catena di creazione di valore: dalla progettazione dettagliata all’acquisto e messa in funzione fino all’ottimizzazione della produzione. L’obiettivo comune: sempre la soluzione produttiva più redditizia per una produzione in serie lineare. 20 1 Tecnologia d’applicazione ARBURG è un interlocutore che offre consulenza dettagliata sulla tecnologia di stampaggio e di applicazione. I nostri esperti del reparto applicazioni elaborano concetti di soluzione personalizzati e sono specializzati nel trovare le alternative più efficienti per la produzione di pezzi stampati. Tutti i clienti hanno a disposizione lo stesso know-how completo: supporto nella configurazione dei pezzi stampati, nella selezione del materiale e nella configurazione dello stampo e pressa fino all’ottimizzazione della produzione. Il Centro Assistenza Clienti ARBURG con i propri laboratori offre la tecnologia ARBURG maturata a livello mondiale e sale prove che sono l’ambiente ideale per prove e test dettagliati. 2 Progetti “Chiavi in mano” I progetti o le unità di produzione sono soluzioni singole personalizzate con le quali si soddisfano le varie esigenze di abbinamento tra presse ad iniezione ALLROUNDER, sistemi robot e periferiche. Tutte le fasi di lavoro a monte ed a valle che riguardano il processo di stampaggio possono essere completamente automatizzate. Al contempo è possibile collegare lo stampaggio ad iniezione anche ad altri processi. ARBURG assiste, in qualità di società dalle soluzioni globali e assumendosi la responsabilità, i suoi clienti in modo personalizzato e completo dalla progettazione dell’impianto alla realizzazione e messa in funzione presso la sede del cliente fino a tutti i tipi di assistenza qualificata necessaria. La base di par- www.arburg.com · 01/2016 Know-how 3 er ld tbi ou y La Modulare: La tecnologia adatta per ogni esigenza di stampaggio. tenza per tutti gli impianti “chiavi in mano” è costituita dalla stretta collaborazione del reparto progetti con i clienti e la tecnologia di controllo, d’applicazione, robot e pressa. Pertanto, il risultato è rappresentato da unità di produzione automatizzate e personalizzate, da un unico fornitore, per un’efficienza di produzione massima. 01/2016 · www.arburg.com 3 Comparazione della redditività Con la gamma di tecnologia modulare ARBURG è possibile implementare, in modo personalizzato, qualsiasi processo di stampaggio. Al fine di trovare da tale varietà di prodotti offerta la soluzione più efficiente per l’applicazione interessata, ARBURG si avvale del calcolatore di convenienza economica o comparazione presse. Le soluzioni di automazione diventano sempre più importanti per ridurre i costi unitari. Come fornitore di sistemi, ARBURG possiede in questo caso una vasta esperienza. Esempi per le fasi di lavoro automatizzate oppure per il collegamento ad altri processi sono: • Disposizione in posizione corretta • Insertatura o estrazione pezzi tramite tavola rotante come pure tavola traslante • Prelievo dai o deposito sui vassoi • Accatastamento di scatole oppure vassoi • Preriscaldamento • Raffreddamento • Controllo (visivo, meccanico, elettrico e di tenuta) • Packaging • Stampa (compressione a caldo, stampa a tampone, stampa digitale) • Etichettatura laser • Taglio laser • Rimozione bave • Fresatura • Tranciatura • Piegatura • Spazzolatura • Montaggio • Saldatura • Ionizzazione • Espanso in PUR • Estrusione 21 Centro Assistenza Clienti ARBURG 1 2 Assistenza competente: Il cliente è sempre al centro dell’attenzione. In buone mani: Ricercare insieme la migliore soluzione. Cercate una consulenza personalizzata? Il nostro Centro Assistenza Clienti di Loßburg vi offre possibilità uniche su 2.100 m² di superficie: oltre 30 presse ad iniezione di tutte le serie e per tutti i procedimenti sono a disposizione dei clienti in modo permanente per prove stampo, ottimizzazioni del processo oppure comparazioni pressa. L’offerta comprende la preparazione del materiale orientata alle esigenze pratiche, la produzione in condizioni camera bianca protocollate, il controllo rapido della qualità sul posto con l’apposita tecnologia di misurazione. Nel Centro Assistenza Clienti è possibile lavorare diversi componenti quali termoindurenti, elastomeri, silicone oppure materiali in polvere. Approfittate del nostro know-how e della nostra consulenza personalizzata, per incrementare il vostro successo. 22 1 Dotazione perfetta Indipendentemente che si tratti di provare degli stampi, di comparare dei concetti pressa tra loro, di testare dei processi nella pratica quotidiana oppure di valutare i risultati di prove/tentativi e di discuterli: la dotazione del Centro Assistenza Clienti soddisfa qualsiasi desiderio ed è progettata sin nei minimi dettagli per le vostre esigenze. In questo modo è possibile fornire direttamente a clienti, ad esempio, stampi e di posizionarli con i relativi dispositivi di allestimento in modo sicuro sulla pressa interessata, nel caso in cui gli stampi siano molto ingombranti oppure pesanti. 2 Prove e test professionali Gli specialisti ARBURG garantiscono un procedimento di prova lineare e una documentazione dettagliata. Il reparto tecnologia e vendita è ubicato vicino al Centro Assistenza Clienti, pertanto la comunicazione tra le due strutture è rapida. Per le soluzioni dei problemi è accessibile in modo rapido e diretto il vasto know-how ARBURG. Il nostro know-how comprende la tecnologia di controllo, robot e pressa, la tecnologia di applicazione e progettazione, la pianificazione della produzione supportata da appositi software. www.arburg.com · 01/2016 Luce utile tra le colonne da 170 x 170 fino a 920 x 920 mm | Forze di chiusura da 125 a fino a 5.000 kN | Gruppi d’iniezione da 30 a fino a 4600 (conformi a EUROMAP), presse ad iniezione verticali, idrauliche, ibride ed elettriche Filmato ARBURG GmbH + Co KG Postfach 11 09 · 72286 Lossburg · Tel.: +49(0)7446 33-0 · Fax: +49(0)7446 33-3365 · www.arburg.com · e-mail: [email protected] Con sedi in Europa: Germania, Belgio, Danimarca, Francia, Gran Bretagna, Italia, Olanda, Austria, Polonia, Svizzera, Slovacchia, Spagna, Repubblica Ceca, Turchia, Ungheria | Asia: Repubblica Popolare Cinese, Hong Kong, Indonesia, Malesia, Singapore, Tailandia, Emirati Arabi Uniti | America: Brasile, Messico, Stati Uniti © 2016 ARBURG GmbH + Co KG L’opuscolo è tutelato dalla legge sui diritti d’autore. Ogni utilizzo, non autorizzato espressamente dalla legge sui diritti d’autore, necessita del preventivo consenso di ARBURG. Tutti i dati e le informazioni tecniche sono stati redatti con estrema cura, tuttavia non possiamo assumerci alcuna garanzia circa la loro esattezza. Alcune illustrazioni ed informazioni potrebbero discostarsi dal reale stato di consegna della pressa. Per il montaggio e l’esercizio della pressa è determinante e valido il relativo libretto d’istruzioni. ARBURG GmbH + Co KG certificata DIN EN ISO 9001 + 14001 + 50001 523049_IT_012016 · Salvo modifiche Stampato in Germania Ulteriori informazioni all’indirizzo www.arburg.com.

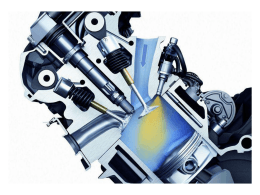

Scaricare