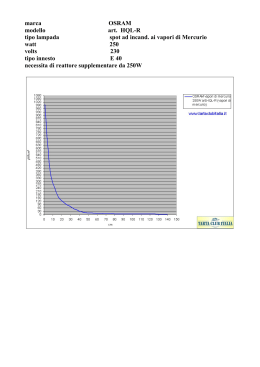

Tecnica ed esercizio Centrale nucleare di Gösgen Il nostro obiettivo è garantire l’esercizio sicuro, affidabile e durevole dell’impianto. L’elevata disponibilità e l’economicità sono il risultato di una tecnica matura, di una gestione accorta e dell’esperienza dei nostri collaboratori. Nel corso degli anni, la produzione e l’efficienza sono state migliorate costantemente, ma la sicurezza ha sempre rivestito la massima priorità. Vogliamo dimostrare che la produzione di energia elettrica partendo da energia nucleare resta sicura, rispettosa dell’ambiente ed economica anche di fronte alla più aspra concorrenza. iore er e sup l a n Ca 10 Aare 16 12 11 9 13 31 8 30 14 15 16 1 31 7 4 5 6 17 2 18 3 19 20 29 5 23 24 21 28 20 6 22 26 25 27 32 P 26 P Piano della situazione P 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 Edificio del reattore Edificio dell’alimentazione di riserva Edificio degli impianti di comando Edificio degli impianti ausiliari del reattore Edificio del gruppo diesel di riserva Trasformatori di alimentazione esterni 220 kV Camino di espulsione dell’aria Deposito per scorie debolmente e mediamente radioattive Edificio di emergenza Opera di captazione Edificio di dosaggio Deposito dei fanghi Bacino di decantazione/precipitatore della calce Ispessitore del fango Pompe dell’acqua di raffreddamento ausiliarie Torre di raffreddamento e parete fonoassorbente Pompe dell’acqua di raffreddamento principali Sala macchine Trasformatori monoblocco 380 kV Magazzino Vigili del fuoco e garage Officina e magazzino pezzi di ricambio Preparazione dell’acqua Caldaia ausiliaria e centrale termica Centro visitatori Edificio di formazione e simulazione Ristorante per il personale Ingresso Edificio amministrativo Magazzino degli elementi di combustibile Torri di raffreddamento a secco Ingresso garage sotterraneo Risultati d’esercizio della centrale nucleare di Gösgen Anno 1980 1985 1990 1995 2000 Ore a pieno carico 6535,7 7376,9 7796,5 8152,1 8105,5 2005 2006 2007 2008 2009 7840,7 8370,5 8434,2 8235,7 8349,1 Fattore di carico % 74,4 84,2 89,0 93,1 92,3 Produzione elettrica miliardi di kWh 5,950 6,746 7,131 7,821 7,804 89,5 95,6 96,3 93,8 95,3 Costi annuali milioni di CHF 377,4 415,0 402,0 407,0 320,0 7,583 8,099 8,159 7,964 8,072 Costi di produzione ct./kWh 6,3 6,2 5,6 5,2 4,1 329,1 333,6 297,3 316,6 374,8 4,34 4,12 3,64 3,98 4,64 3 aprile 2007: la KKG è il primo impianto di produzione di energia elettrica svizzero a superare la soglia di 200 miliardi di kWh. Sono state necessarie complessivamente 217 000 ore durante i circa 28 anni di esercizio. S om m a r io 2 Contributo all’approvvigionamento elettrico 6 Panoramica dell’impianto e caratteristiche tecniche 12 Sistema di raffreddamento del reattore 16 Impianti ausiliari e secondari 22 Misure di sicurezza 30 Impianto a vapore 34 Sistemi dell’acqua di raffreddamento 36 Autoapprovvigionamento 38 Il presente opuscolo descrive sinteticamente le principali installazioni tecniche della centrale nucleare di Gösgen (KKG). La produzione di calore nucleare è trattata quale parte integrante del sistema globale. Il testo si rivolge a un pubblico interessato alla tecnica. Non sono richieste conoscenze specialistiche. Esercizio e manutenzione 44 Aspetti ambientali 48 2 Circuito del combustibile 52 2 Migliorie, retrofitting e ammodernamento Kernkraftwerk Gösgen-Däniken AG (KKG) 4658 Däniken, www.kkg.ch © KKG, 2011 1 Contributo all’approvvigionamento elettrico L’edificio del reattore della centrale nucleare di Gösgen. Sì all’energia nucleare Originariamente, l’approvvigionamento elettrico svizzero si basava esclusivamente sulla forza idrica, dato che in Svizzera non esistono riserve utilizzabili di fonti energetiche fossili. Con l’espansione congiunturale dopo la Seconda guerra mondiale, negli anni 1950 la domanda di elettricità è cresciuta molto rapidamente. Ben presto, per motivi paesaggistici ed economici il potenziamento della forza idrica ha però raggiunto i suoi limiti. All’inizio degli anni 1960, mentre le aziende elettriche progettavano impianti di produzione di energia elettrica alimentati da combustibili fossili, il Consiglio federale ha puntato sull’introduzione dell’energia nucleare. Bassi costi di produzione, sicurezza dell’approvvigionamento e protezione dell’ambiente: questi gli argomenti chiave a favore del nucleare. L’energia nucleare pulita doveva completare la forza idrica pulita. 2 Produzione annua netta 8,5 1030 1020 8 1010 7,5 1000 7 990 980 6,5 970 6 960 5,5 950 940 5 1980 1985 1990 1995 2000 Produzione netta (in miliardi di kWh) 2005 Potenza nominale (in MW) Dall’avvio dell’esercizio, la produzione di energia elettrica è stata aumentata di 2 miliardi di kWh. Contr ibuto a ll ’a pp rovvig iona m e nto e l e ttr ico La progettazione delle prime centrali nucleari è stata avviata rapidamente e la prima centrale nucleare di Beznau I, da 350 megawatt, ha potuto essere messa in funzione già nel 1969. Di molti progetti di centrali nucleari, alla fine in Svizzera ne sono stati realizzati quattro. I cinque blocchi risultanti sono stati allacciati alla rete tra il 1969 e il 1984. Con una potenza netta complessiva di 3253 megawatt, queste centrali nucleari coprono il 40 per cento circa del consumo svizzero di elettricità. Risultati di esercizio Dalla messa in esercizio commerciale nel novembre 1979, la centrale nucleare di Gösgen (KKG) ha registrato valori superiori alla media in materia di disponibilità e sicurezza. Nel 1980, la KKG ha immesso nella rete 5,9 miliardi di chilowattora. Oggi, la produzione annua è di circa 8 miliardi di chilowattora, pari al 13 per cento circa del con- La centrale nucleare di Gösgen sul versante sud del Giura. Diagramma di carico 1000 1000 2000 500 0 1000 0 1000 2002 500 2001 500 2003 500 0 1000 0 1000 2004 500 0 1000 0 1000 2006 500 0 1000 0 Gen 2007 500 0 1000 2008 500 2005 500 2009 500 Mar Mag Feb Apr Giu Lug Sett Ago 0 Nov Ott Dic Gen Feb Mar Mag Apr Giu Lug Sett Ago Ott Nov Dic Le interruzioni della produzione per la sostituzione degli elementi di combustibile e la revisione annuale cadono a metà anno. 3 Contributo all’approvvigiona m e nto e l e ttr ico sumo svizzero di energia elettrica. Al 31 dicembre 2009 la produzione elettrica netta era di 222 miliardi di chilowattora e il fattore di carico medio del 90 per cento. Con il passare degli anni, i costi di produzione dell’energia elettrica sono diminuiti passando da 6,3 centesimi per chilowattora nel 1980 a 4,64 centesimi per chilowattora nel 2009. Nell’intento di migliorare costantemente i parametri di esercizio e di sicurezza, gli azionisti hanno approvato modifiche dell’impianto di varia portata, tra cui figurano ad esempio miglioramenti della gestione del combustibile, miglioramenti del rendimento delle turbine o il montaggio di un nuovo scarico della pressione per il sistema di raffreddamento del reattore. Oltre ad accorciare i tempi di arresto, questi progetti hanno contribuito in misura determinante ad aumentare la produzione netta di energia elettrica del 15 per cento dalla messa in esercizio dell’impianto, circa due miliardi di chilowattora in più all’anno. Durante tutti questi anni, le emissioni nell’ambiente e le dosi di esposizione del personale sono stati nettamente inferiori ai valori limite stabiliti dalle autorità. Grazie all’elevato standard di sicurezza, all’esercizio affidabile, alle emissioni basse, all’economicità nonché al continuo dialogo Dalla torre di raffreddamento fuoriesce vapore acqueo. Emissioni radioattive (dose annua in millisievert) 1000 100 Dose media di esposizione della popolazione svizzera provocata da eventi naturali, con intervallo di fluttuazione 10 1 Dose massima provocata dalle emissioni ammessa nei pressi della centrale 0,1 Soglia di rilevanza in base all’ordinanza sulla radioprotezione 0,01 0,001 Intervallo di dose determinato dalle emissioni 0,0001 2000 2001 2002 2003 2004 2005 2006 2007 2008 2009 Le emissioni radioattive sono nettamente al di sotto dei valori ammessi. 4 Contr ibuto a ll ’a pp rovvig iona m e nto e l e ttr ico Il fattore di disponibilità è utilizzato quale indicatore per valutare la capacità produttiva e l’affidabilità di una centrale – sia dal profilo tecnico che dal profilo economico. È anche un indicatore della qualità della gestione e della manutenzione dell’impianto. Un fattore di disponibilità elevato equivale a pochi guasti e quindi misura anche la sicurezza del reattore. In combinazione con il fattore di carico, il fattore di disponibilità è il dato più completo per valutare globalmente gli impianti. Negli ultimi anni, la KKG ha migliorato continuamente la propria disponibilità, raggiungendo un livello elevato. Il valore del 95,5 per cento per il 2009 è nettamente al di sopra del valore medio dell’84,2 per cento dei reattori ad acqua pressurizzata. con la popolazione, la KKG è ampiamente accettata nei Comuni circostanti. La popolazione del Cantone e segnatamente dei Comuni circostanti lo ha espresso chiaramente nelle quattro votazioni popolari sull’energia nucleare del 1979, del 1984, del 1990 e del 2003. La KKG occupa circa 500 collaboratori. La maggior parte di essi abita nelle immediate vicinanze della centrale. Personale supplementare è impiegato prevalentemente durante le revisioni annuali. Fattore di disponibilità e fattore di carico La disponibilità caratterizza la capacità di un impianto di trasformare energia, indipendentemente dalla produzione effettiva. Influssi esterni che limitano la potenza dell’impianto, non controllabili dal gestore, non riducono la disponibilità. Il fattore di carico misura invece l’utilizzazione effettiva dell’impianto. % 100 Fattore di carico e fattore di disponibilità dell’impianto 90 80 70 60 50 40 30 20 10 0 2000 2001 2002 Fattore di carico 2003 2004 2005 2006 2007 2008 2009 Fattore di disponibilità I valori elevati per il fattore di carico e il fattore di disponibilità sono indicatori di una gestione capace e del buono stato tecnico dell’impianto. 5 Panoramica dell’impianto e caratteristiche tecniche L’edificio del reattore e il contenitore di sicurezza durante la fase di costruzione nel 1976. Pianificazione, costruzione e messa in funzione 1973 è stato dedicato all’approvazione del piano delle zone da parte dei Comuni di Däniken e Gretzenbach nonché alle necessarie concessioni e autorizzazioni in materia di diritto delle acque da parte del Consiglio di Stato del Cantone di Soletta. Nel febbraio del 1973 è stata costituita la Betriebsgesellschaft Kernkraftwerk Gösgen-Däniken AG ed è stato dato il via libera alla costruzione. La KKG ha ordinato la costruzione chiavi in mano del blocco nucleare con reattore ad acqua pressurizzata alla Kraftwerk Union AG, Mülheim, l’attuale Areva NP. I lavori di sistemazione e gli altri compiti di progettazione e direzione dei lavori di costruzione sono stati affidati all’ex Motor-Columbus Ingenieurunternehmungen AG. Il terreno di costruzione è stato sistemato già nell’estate del 1973. Sono poi seguiti l’asportazione dell’humus, la pianificazione e l’abbassamento della falda freatica e a metà dicembre dello stesso anno è stato possibile avviare il betonaggio delle fondamenta per l’edificio del reattore. Gli accertamenti di base sull’idoneità del sito risalgono al 1966. Nel maggio del 1969 è stato costituito un consorzio di studio, che ha avviato la progettazione preliminare. La decisione sul sito è stata preceduta da ampie indagini geologiche, sismiche, ecologiche e meteorologiche. Nel 1970, il consorzio ha presentato una domanda per la costruzione di una centrale nucleare raffreddata con l’acqua del fiume. Per contenere l’inquinamento termico dell’Aare e del Reno, nel marzo del 1971 il Consiglio federale ha deciso di consentire unicamente il raffreddamento a circuito chiuso per le centrali nucleari future. Ciò ha richiesto la progettazione di una torre di raffreddamento al posto del previsto raffreddamento con acqua di fiume. Nell’ottobre del 1972, il Dipartimento federale dei trasporti, delle comunicazioni e dell’energia ha rilasciato l’autorizzazione del sito. Il periodo fino all’inizio del 6 Panoramica d e ll ’im p ia nto e ca ra tte r istiche te c niche ha rilasciato le autorizzazioni corrispondenti. L’aumento della potenza termica nominale da 2808 a 3002 megawatt è avvenuto a tappe. È stato reso possibile in particolare dal prolungamento della zona del combustibile nelle barre nonché dal miglioramento del comportamento alla corrosione delle guaine. Grazie alle modifiche apportate, a partire dal luglio del 1992 l’impianto ha potuto girare con la potenza termica del reattore massima autorizzata di 3002 megawatt, determinando una potenza nominale lorda di 990 megawatt. Nel 1994 e nel 1995 la potenza è stata aumentata ulteriormente, esclusivamente attraverso miglioramenti del grado di rendimento a livello del turbogeneratore. L’utilizzazione più efficiente dell’energia termica liberata nel reattore attraverso la trasformazione della turbina a bassa pressione si è tradotta in un aumento della potenza nominale lorda a 1020 megawatt a partire dal 1° gennaio 1996. Il maggior progetto di retrofitting dalla messa in funzione dell’impianto ha determinato una maggior produzione di circa 300 milioni di chilowattora all’anno, il che corrisponde alla produzione di una centrale ad acqua fluente svizzera di media grandezza. La prima reazione a catena autosostenuta è stata avviata il 19 gennaio 1979. La prima centrale nucleare svizzera della classe 1000 megawatt ha immesso per la prima volta energia nella rete svizzera interconnessa il 6 febbraio 1979. In seguito a un incidente alla centrale americana di Three Mile Island presso Harrisburg, la messa in funzione sperimentale è stata tuttavia ritardata da una verifica dei sistemi di sicurezza e delle prescrizioni di esercizio ordinata dal Consiglio federale. Al termine della messa in funzione sperimentale, nel novembre del 1979 la KKG ha avviato l’esercizio normale con una potenza elettrica lorda di 970 megawatt. Il 20 dicembre è stata introdotta la fornitura di vapore di processo alla fabbrica di cartone di Niedergösgen. Si trattava della maggior fornitura di calore del genere da parte di una centrale nucleare su scala europea. Aumento della potenza Siccome le esperienze dei primi anni avevano mostrato che l’impianto disponeva ancora di nette riserve di potenza, nel maggio del 1985 è stata presentata una domanda di aumento della potenza netta del 7 per cento. Nel dicembre del 1985, il Consiglio federale Schema di funzionamento del reattore ad acqua pressurizzata 7 6 4 5 8 2 G ~ 1 3 14 9 12 13 11 10 1 Reattore 2 Generatore di vapore 3 Pompa principale del refrigerante 4 Pressurizzatore 5 Turbina ad alta pressione 6 Separatore dell’acqua 7 Surriscaldatore intermedio 8 Turbina a bassa pressione 9 Condensatore 10 Pompa principale del condensato 11 Preriscaldatore a bassa pressione 12 Serbatoio dell’acqua di alimentazione 13 Pompa dell’acqua di alimentazione 14 Preriscaldatore ad alta pressione 7 Panoramica dell’impianto e ca ra tte r istiche te c niche L’aumento pianificato della potenza termica ed elettrica della KKG è conforme alle linee guida del programma federale «Energia 2000», che prevedeva un innalzamento della potenza delle centrali nucleari esistenti del 10 per cento. A partire dal 2000, numerosi interventi di retrofitting e ristrutturazione hanno migliorato sensibilmente il grado di rendimento dell’impianto, influenzando direttamente la potenza del generatore. Tra tali interventi figurano ottimizzazioni della turbina e dei surriscaldatori intermedi, l’installazione di separatori dell’acqua supplementari nonché l’impiego di nuovi refrigeratori nella torre di raffreddamento. Il 1° gennaio 2010, la potenza nominale lorda è così stata innalzata a 1035 megawatt. Sezioni dell’edificio del reattore 30 La KKG è situata sul versante sud del Giura, a metà strada tra le città di Olten e Aarau, nei pressi dei grandi poli di consumo dell’Altopiano settentrionale. L’area di 14 ettari si trova in un’ansa dell’Aare sul territorio del Comune di Däniken, nel Cantone di Soletta. A est, a 300 metri di distanza, si trova l’impianto di distribuzione da 380 chilovolt, uno dei principali punti nodali della rete svizzera ad alta tensione. Il terreno è stato innalzato mediante riempimento per proteggere l’impianto dalle inondazioni. L’area è situata a 382 metri sopra il mare e quindi ad almeno un metro sopra il livello massimo dell’Aare. Il terreno edificato è composto da uno strato di ghiaia spesso da 20 a 30 metri, che poggia su una roccia calcarea compatta, il che offre una base stabile per la centrale. 8 14 1 Reattore 2 Generatore di vapore 3 Pompe principali del refrigerante 4 Pressurizzatore 5 Vasca di scarico del pressurizzatore 6 Accumulatore 7 Serbatoio di allagamento 8 Porta di sicurezza 9 Vasca di stoccaggio degli elementi di combustibile 10 Dispositivo di trasferimento degli elementi di combustibile 11 Vasca di carico degli elementi di combustibile 12 Macchina di carica 13 Sezione di rallentamento 14 Cunicolo di trasferimento 15 Deposito degli elementi di combustibile 16 Porta di emergenza 17 Fondo del reattore 18 Area di deposito del coperchio del reattore 19 Sistemi di ricircolazione d’aria 20 Unità del vapore vivo 21 Valvole del vapore vivo e dell’acqua di alimentazione 22 Silenziatore 23 Carroponte circolare 24 Contenitore di sicurezza 25 Spazio anulare 26 Pozzo piezometrico del circuito intermedio di raffreddamento 27 Pompe di postraffreddamento 28 Pompa di alimentazione di riserva 29 Apertura di trasporto 30 Cancello di montaggio Posizione e disposizione degli edifici Pianta + 18,40 m A 11 15 29 10 6 6 16 12 2 19 2 17 6 21 6 2 18 21 19 21 6 6 A Pianta + 12,00 m A 14 11 13 10 6 6 9 3 2 19 2 8 1 4 5 3 6 6 3 2 20 6 19 6 A Sezione A:A + 50,80 26 + 36,50 23 22 24 25 12 2 17 + 18,40 20 6 + 12,00 9 13 1 + 0,00 7 - 6,00 27 27 28 Panoramica d e ll ’im p ia nto e ca ra tte r istiche te c niche accede attraverso un passaggio sorvegliato. Le parti dell’impianto sottoposte alla pressione di esercizio del reattore e a radioattività sono racchiuse, assieme alla vasca di stoccaggio degli elementi di combustibile situata nell’edificio del reattore, in un contenitore di acciaio a forma di sfera. Questo contenitore di sicurezza (contenimento) garantisce la protezione dell’ambiente circostante dalle ripercussioni radiologiche di gravi incidenti, impedendo la fuoriuscita incontrollata di sostanze radioattive. Il contenitore di sicurezza si trova in posizione eccentrica nell’edificio del reattore, il cui guscio è composto da calcestruzzo armato. Il contenitore di sicurezza e l’edificio del reattore formano un doppio involucro di sicurezza. L’edificio del reattore protegge le parti dell’impianto radioattive dagli influssi esterni: è resistente ai terremoti, alle onde di pressione in caso di esplosione e agli schianti aerei. Nella parte inferiore il contenitore di sicurezza, saldato ermeticamente e resistente alla pressione, è racchiuso in un anello a forma di guscio e nella parte superiore è costruito a sbalzo. Nel progettare il contenitore di sicurezza quale contenitore in pressione sono state ipotizzate la rottura di una conduttura del refrigerante principale e l’evaporazione di tutta l’acqua contenuta nel sistema di raffreddamento del reattore nonché in un generatore di vapore supplementare. A tal fine l’involucro di acciaio è progettato con una sovrapressione di 4,89 bar a una temperatura di 135 °C. L’accesso al contenitore di sicurezza avviene attraverso una doppia porta ermetica e resistente alla pressione. Nell’edificio degli impianti ausiliari del reattore si trovano tra l’altro gli impianti di trattamento dell’acqua di scarico, dei concentrati e dei gas di scarico, l’impianto centrale d’im- La KKG si trova in una zona a bassa attività sismica. Oltre alla stabilità del suolo, tra i fattori che hanno determinato la scelta dell’ubicazione figurano in particolare le condizioni favorevoli per il trasporto dell’energia, la vicinanza all’Aare per il prelievo dell’acqua di raffreddamento nonché il comodo accesso per i trasporti pesanti. Un collegamento ferroviario diretto agevola il trasporto di carichi pesanti. Nel collocare i vari edifici e parti dell’impianto è stata prestata attenzione a una disposizione mirata, che occupasse il minor spazio possibile. Una chiara separazione fisica tra le parti nucleari e convenzionali dell’impianto confina i sistemi radioattivi in un settore ben definito, sorvegliato in modo speciale. L’accesso agevolato agli edifici, ai sistemi e alle componenti è comodo anche per i lavori di manutenzione. La disposizione compatta degli edifici sull’area consente tracciati di tubi e cavi brevi tra le singole parti dell’impianto. I canali dei cavi e dei tubi dei sistemi multipli importanti per la sicurezza sono introdotti negli edifici sistematicamente separatamente. La disposizione della sala macchine e dell’edificio del reattore consente un flusso energetico breve dall’impianto del reattore ai trasformatori monoblocco, situati sul lato est della sala macchine. Dai trasformatori, l’elettricità è derivata verso l’impianto di distribuzione da 380 chilovolt mediante una linea aerea. Settore controllato Il settore nucleare comprende l’edificio del reattore, l’edificio degli impianti ausiliari del reattore e il magazzino degli elementi di combustibile, ultimato nel 2008, che costituiscono un settore controllato chiuso, a cui si 9 Panoramica dell’impianto e ca ra tte r istiche te c niche di ferro delle costruzioni convenzionali. Ciò spiega le circa 700 tonnellate di acciaio necessarie per l’annesso dell’edificio degli impianti ausiliari. L’8 aprile 2008, l’autorità di vigilanza ha rilasciato l’autorizzazione di esercizio per un magazzino destinato agli elementi di combustibile irraggiati. Siccome le condizioni di spazio nell’edificio del reattore non consentivano un ampliamento del deposito, è stato costruito questo nuovo magazzino con la stessa destinazione all’esterno della struttura attuale dell’edificio, a nord-ovest del camino di espulsione dell’aria, nelle immediate vicinanze dell’edificio degli impianti ausiliari del reattore. Del nuovo impianto fanno parte un annesso con una passerella verso l’edificio degli impianti ausiliari del reattore nonché due torri di raffreddamento a secco. Le strutture interne dell’edificio sono separate dalle pareti esterne e la vasca degli elementi di combustibile protetta dalle vibrazioni mediante sospensioni e ammortizzatori. L’edificio di calcestruzzo armato è lungo 37 metri, largo 17 metri e alto 25 metri. Siccome le sue strutture esterne sono spesse almeno 1,5 metri, il magazzino degli elementi di combustibile è protetto da eventi straordinari come terremoti, inondazioni e schianti aerei. Gli elementi di combustibile sono introdotti mediante contenitori di trasporto attraverso il sistema di binari interno. Una volta ultimato, il bacino all’interno del magazzino potrà accogliere fino a 1008 elementi di combustibile. Il bacino amplia l’attuale capacità della vasca di stoccaggio degli elementi di combustibile nell’edificio del reattore, che comprende circa 600 posti. Il sistema di raffreddamento del bacino è composto da quattro linee indipendenti e simme- missione ed espulsione dell’aria del settore controllato, le officine, i laboratori per l’analisi delle sostanze radioattive, le attrezzature di decontaminazione nonché i depositi per le scorie debolmente e mediamente radioattive. Nel giugno del 2007, dopo 20 mesi di costruzione, è stato ultimato un annesso a tre piani, che amplia l’edificio di 8000 metri cubi destinati a officine e depositi. L’offerta di spazio supplementare ottimizza anche lo stoccaggio del materiale e migliora la protezione antincendio. L’annesso è stato progettato come opera indipendente e separata dall’edificio degli impianti ausiliari del reattore mediante un giunto di dilatazione (strato di aria). Il comportamento dinamico dell’edificio degli impianti ausiliari del reattore non subisce così alcun influsso in caso di terremoto. Per via di questa separazione, l’annesso snello ha dovuto essere ancorato al suolo con 54 pali di trazione e compressione in modo da garantire la stabilità al ribaltamento in caso di terremoto. Questi pali sono lunghi 13 metri e hanno un diametro di 1,3 metri. Per scaricare le forze sismiche, la platea di fondazione spessa 2 metri contiene un’armatura massiccia di 280 chilogrammi per metro cubo di calcestruzzo, pari a circa cinque volte il tenore Magazzino degli elementi di combustibile. 10 Panoramica d e ll ’im p ia nto e ca ra tte r istiche te c niche triche, due per ciascuna torre di raffreddamento. Attraverso un circuito di raffreddamento intermedio, a ricircolazione naturale, il calore di scarico liberato dagli elementi di combustibile è ceduto all’ambiente. Il fluido refrigerante intermedio passa attraverso scambiatori di calore appesi nel bacino di stoccaggio, dopodiché cede il calore all’aria esterna mediante scambiatori di calore acqua-aria. In caso di vasca di stoccaggio degli elementi di combustibile piena e temperature ambiente molto alte, la circolazione dell’aria nella torre di raffreddamento può essere sostenuta mediante ventilatori. A metà maggio 2008 sono stati immessi i primi elementi di combustibile nel nuovo bacino di stoccaggio. Durante la revisione annuale sono sostituiti gli elementi di combustibile. Sostituzione degli elementi di combustibile combustibile. Il calore di decadimento è smaltito attraverso un sistema di raffreddamento allacciato alla vasca di stoccaggio degli elementi di combustibile. Il deposito intermedio degli elementi di combustibile nel deposito compatto può durare anni. Nello spazio anulare a forma di falce tra la parete esterna dell’edificio del reattore e il contenitore in acciaio si trovano, ben protetti, il bacino di carica, il cunicolo di trasferimento, il sistema di raffreddamento di emergenza e di postraffreddamento, il magazzino per i nuovi elementi di combustibile nonché la sezione di rallentamento dei gas di scarico. Nel bacino di carica, gli elementi di combustibile irraggiati sono caricati sui contenitori di trasporto. A tal fine sono fatti passare dalla vasca di stoccaggio degli elementi di combustibile nel bacino di carica mediante un sistema telecomandato. I contenitori di trasporto sono introdotti e fatti uscire dallo spazio anulare attraverso il cunicolo di trasferimento. Una volta all’anno, l’impianto è arrestato per la sostituzione degli elementi di combustibile. Lo scarico degli elementi di combustibile, la ridisposizione degli elementi restanti nel reattore e il carico dei nuovi elementi richiede da due a tre settimane. Durante l’intera durata di arresto sono effettuati ispezioni e lavori di manutenzione in tutti i settori della centrale. Gli elementi di combustibile rimossi dal recipiente in pressione del reattore sono immessi dapprima nel supporto compatto della vasca di stoccaggio degli elementi di combustibile. Sono disponibili oltre 600 posti, in cui oltre agli elementi di combustibile sono conservati anche lance, elementi di controllo e utensili. Nel deposito compatto le radiazioni e il calore di decadimento diminuiscono, dopodiché gli elementi di combustibile sono trasferiti mediante speciali contenitori di trasporto nel magazzino degli elementi di 11 Sistema di raffreddamento del reattore Pozzo del reattore con reattore aperto, area di deposito per le strutture del nocciolo e vasca di stoccaggio degli elementi di combustibile. Il reattore ad acqua pressurizzata di Gösgen è approvato per una potenza termica nominale di 3002 megawatt. La pressione di esercizio è di 154 bar e la temperatura di esercizio media di 308 °C. Il sistema di raffreddamento del reattore è composto dal reattore, dal pressurizzatore e da tre circuiti di circolazione paralleli. Ciascuno di questi tre loop è formato da un generatore di vapore, una pompa principale del refrigerante nonché le condutture di collegamento. trollo e della strumentazione del nocciolo si trovano sul coperchio. Una struttura formata da due parti, inferiore e superiore, fissa il nocciolo del reattore nel recipiente in pressione. La struttura inferiore del nocciolo fissa, mediante la griglia di supporto e il deflettore, la disposizione del nocciolo del reattore in modo tale che l’intero nocciolo sia attraversato uniformemente dal fluido refrigerante. L’involucro della struttura del nocciolo sospesa nel recipiente in pressione del reattore funge contemporaneamente da scudo di protezione dall’irraggiamento neutronico del recipiente in pressione del reattore. Il fluido refrigerante entra nel reattore attraverso tre bocchelli d’ingresso a una temperatura di 292 °C e scende nello spazio anulare tra il recipiente del nocciolo e il recipiente in pressione. Sul fondo della caldaia del reattore, a forma di semisfera, la corrente è deviata di 180 gradi. Durante la risalita attraverso il nocciolo del reattore, l’acqua di raffreddamento si riscalda a 325 °C. Attra- Recipiente in pressione del reattore Il recipiente in pressione del reattore, in cui è inserito il nocciolo del reattore, è fatto di acciaio a grano fino a bassa lega, che unisce buona qualità di saldatura, elevata tenacità e scarsa tendenza alla resilienza sotto l’azione dell’irraggiamento neutronico. Il coperchio amovibile è fissato con 52 viti pretese. I sostegni dei meccanismi degli elementi di con- 12 Siste m a d i ra ffre dda m e nto d e l rea ttore bustibile sono composte da diossido di uranio (UO2) sinterizzato con materiale fissile arricchito uranio-235 o da una miscela di diossido di uranio (UO2) e diossido di plutonio (PuO2). La lunghezza delle colonne di combustibile nelle barre è di 3550 millimetri. Complessivamente, ogni elemento di combustibile ha 225 possibili posizioni delle barre di combustibile (15 per 15), 205 delle quali sono occupate. Le barre sono fissate nella loro posizione mediante distanziatori. La costruzione degli elementi di combustibile aperta lateralmente favorisce la miscelazione del fluido refrigerante determinando così un riscaldamento più uniforme. Nel nocciolo vi sono oltre 36 000 barre, pari a una colonna di combustibile lunga circa 130 chilometri. Recipiente in pressione del reattore Comandi delle barre di controllo Tubo guida per le barre di controllo Griglia superiore Uscita del refrigerante Sostegno Griglia Elemento di combustibile Contenitore in pressione Elementi di controllo Deflettore del nocciolo Contenitore del nocciolo Griglia inferiore La potenza del reattore è regolata mediante assorbitori di neutroni. La regolazione a breve termine è assicurata da barre di comando, che regolano il flusso di neutroni e di conseguenza la potenza del reattore. Sopra il nocciolo del reattore sono distribuiti 48 elementi di controllo con 20 barre di comando ciascuno, che possono entrare in 48 dei 177 elementi di combustibile. Ogni elemento di combustibile dispone di 20 posizioni senza barre di controllo, occupate da tubi guida degli elementi di controllo. Per gli elementi di combustibile che si trovano nelle posizioni senza barre di controllo, una parte dei tubi guida è utilizzata per accogliere le lance della strumentazione del nocciolo. Queste servono a sorvegliare la distribuzione della densità di potenza nel nocciolo. Gli elementi di controllo sono mossi mediante dispositivi di sollevamento elettromagnetici disposti sul coperchio del reci- Gonna di flusso verso i tre bocchelli di uscita trasporta il calore ai tre generatori di vapore. La portata totale del refrigerante attraverso il nocciolo è di 53 000 tonnellate all’ora e si ripartisce uniformemente nei tre circuiti. Elementi di combustibile Il nocciolo del reattore è composto da 177 elementi di combustibile identici disposti uno accanto all’altro. Ogni elemento di combustibile racchiude 205 barre disposte in una griglia quadrata. In ogni barra di combustibile è impiegata una colonna di pastiglie di combustibile, racchiusa in una guaina di zircaloy saldata in modo da risultare impermeabile e resistente alla pressione. Le pastiglie di com- 13 Sistema di raffreddamento d e l rea ttore piente in pressione del reattore. Per regolare la potenza, gli elementi di controllo possono essere immersi più o meno in profondità nel nocciolo del reattore. Lo spegnimento rapido del reattore avviene tuffando tutti gli elementi di controllo nel nocciolo del reattore. A tal fine, le bobine di sostegno elettromagnetiche sono private di corrente. Generatore di vapore Uscita del vapore Separatore fine (essiccatore del vapore) Foro di accesso Separatore grosso (acqua) Bocchelli d’ingresso dell’acqua Conduttura ad anello dell’acqua Tubi riscaldanti Generatori di vapore Involucro guida I tre generatori di vapore trasmettono il calore del refrigerante del reattore al circuito acqua-vapore. Si tratta di scambiatori di calore a U verticali, che producono vapore vivo per azionare il turbogeneratore partendo dall’acqua di alimentazione. La camera di raccolta è collegata alle condotte del refrigerante principale del sistema di raffreddamento del reattore attraverso bocchelli d’ingresso e di uscita. Dalla camera di raccolta, il refrigerante del reattore scorre attraverso i tubi a U cedendo calore fino alla camera di uscita, da dove è convogliato nella pompa principale del refrigerante. Il fascio di tubi a U, composto da un materiale particolarmente resistente alla corrosione e ancorato saldamente, è integrato e saldato alla piastra tubiera del generatore di vapore. L’acqua di alimentazione in entrata scende nella circolazione naturale tra la parete del contenitore e un involucro guida che circonda il fascio di tubi e dopo l’assorbimento del calore risale verso l’alto formando vapore. Nella cupola di vapore sulla piastra tubiera è separata l’umidità residua del vapore, prima che il vapore secco sia fatto fuoriuscire attraverso i bocchelli di uscita. 14 Contenitore Griglia di supporto dei tubi Foro di controllo Spruzzi di supporto e guida Piastra tubiera Entrata del refrigerante Uscita del refrigerante Pressurizzatore Il pressurizzatore ha il compito di mantenere costante la pressione di esercizio nel sistema di raffreddamento del reattore. In caso di variazione del carico del reattore si verificano variazioni della temperatura e del volume, che in assenza del pressurizzatore provocherebbero fluttuazioni della pressione. Il pressurizzatore è un contenitore verticale riempito parzialmente di acqua con un volume di circa 42 metri cubi. Attraverso la linea di compensazione del volume è collegato a uno dei tre circuiti di raffreddamento del reattore. La pressione è regolata mediante un riscaldamento elettrico nel settore dell’acqua e un nebulizzatore di acqua nel settore del vapore. Siste m a d i ra ffre dda m e nto d e l rea ttore Il sistema di nebulizzazione permette di condensare il vapore e di conseguenza di ridurre la pressione; il riscaldamento mediante le barre riscaldanti elettriche permette di far evaporare acqua e di conseguenza di aumentare la pressione. Sistema di raffreddamento del reattore Pompe e condutture principali del refrigerante Dal recipiente in pressione del reattore, il refrigerante principale riscaldato entra nei tre generatori di vapore attraverso le condutture del refrigerante. Le pompe principali del refrigerante riportano il fluido refrigerante raffreddato nel recipiente in pressione del reattore. Le pompe principali del refrigerante sono co- Recipiente in pressione del reattore Generatore di vapore Pompe principali del refrigerante Pressurizzatore stituite da pompe centrifughe monofase disposte verticalmente con girante a sbalzo. Le componenti essenziali sono il corpo della pompa a forma di sfera, la girante montata sull’albero della pompa e il diffusore composto da due parti avvitato nel corpo della pompa. Il corpo della pompa è saldato nella conduttura del refrigerante principale. Quale motore è impiegato un motore asincrono ad alta tensione tradizionale. Le guarnizioni delle pompe principali del refrigerante sono composte da una tenuta idrodinamica ad anello scorrevole a tre livelli e una valvola di non ritorno. Quest’ultima entra in funzione solo se le guarnizioni a monte non funzionano. Nel sistema di guarnizioni idrodinamiche, installato nel 2008, la pressione è ridotta attraverso le tre guarnizioni. In ciascuno dei primi due livelli è ridotto il 40 per cento della pressione e nel terzo il restante 20 per cento. Ogni livello è progettato per l’intera differenza di pressione. Pompa principale del refrigerante Flangia del motore Lanterna del motore Cuscinetto radiale assiale Giunto di accoppiamento Scatola delle guarnizioni Cuscinetto radiale Diffusore Girante Corpo della pompa 15 Impianti ausiliari e secondari Le scorie radioattive sono racchiuse in fusti. stanze radioattive, sono installati nell’edificio del reattore e nell’edificio degli impianti ausiliari, che a sua volta fa parte del settore controllato. Durante l’esercizio della centrale nucleare si formano sostanze radioattive allo stato solido, liquido o gassoso. Gli impianti ausiliari hanno tra l’altro il compito di separare queste sostanze dal fluido refrigerante, dalle acque di scarico ed eventualmente dall’aria ambiente. Un’emissione minima di radioattività all’ambiente circostante è inevitabile, malgrado i molteplici dispositivi di contenimento. Per garantire che fuoriescano sostanze radioattive solo in piccolissime quantità e in modo controllato sono previsti i seguenti impianti ausiliari: impianti di ventilazione, sistema di scarico dei gas, impianto di preparazione dell’acqua di scarico, trattamento e stoccaggio delle scorie. Il sistema di raffreddamento del reattore comprende impianti ausiliari e secondari, che svolgono funzioni importanti sia durante l’esercizio operativo sia in caso di incidente. Tra gli impianti ausiliari e secondari figurano essenzialmente sistemi di: immissione e prelievo del fluido refrigerante, regolazione della concentrazione di acido borico, stoccaggio, pulizia, degassificazione e trattamento chimico del fluido refrigerante, scarico del calore residuo, separazione e trattamento delle sostanze radioattive. Gli impianti ausiliari del reattore sono direttamente adiacenti al sistema di raffreddamento del reattore e di conseguenza sono in contatto con il refrigerante principale, mentre gli impianti secondari svolgono compiti non direttamente legati al funzionamento del reattore. Questi sistemi, che contengono so- 16 I m p ia nti a usil ia r i e s e conda r i reattore sono sottratte 30 tonnellate di fluido refrigerante all’ora. Per ridurre al minimo la quota di sostanze radioattive nel sistema di raffreddamento del reattore, sono rimossi i prodotti di corrosione e fissione. La depurazione del refrigerante è assicurata mediante filtri a letto misto, riempiti con due resine scambiatrici di ioni differenti. Al termine della depurazione del refrigerante, il fluido refrigerante può essere degassificato. Nell’ambito del trattamento del refrigerante, il fluido refrigerante è nuovamente separato in acido borico e acqua demineralizzata (acqua interamente dissalata e degassificata) mediante evaporatori. L’acido borico e l’acqua demineralizzata sono utilizzati per modificare la reattività. Sistemi di trattamento del refrigerante principale Il sistema di regolazione del volume collega il sistema di raffreddamento del reattore sotto pressione con i sistemi a bassa pressione degli impianti ausiliari e secondari. Il sistema di raffreddamento del reattore è riempito e svuotato attraverso il sistema di regolazione del volume, che compensa le variazioni del volume del refrigerante del reattore dovute alla temperatura durante le fasi di avvio e di spegnimento nonché le variazioni del carico. Alimenta inoltre di acqua di tenuta le guarnizioni dell’albero ad alta pressione delle pompe principali del refrigerante. Per depurare il refrigerante, al sistema di raffreddamento del Sistemi di prodotti chimici, regolazione del volume e trattamento delle scorie Sistema di depurazione della vasca degli elementi di combustibile Camino Sistema di depurazione del refrigerante Sistema di degassificazione del refrigerante Sistema di regolazione del volume Alimentazione di acqua di tenuta Sistema di scarico dei gas Trattamento del refrigerante Stoccaggio del refrigerante Sistema di apporto di acido borico e acqua demineralizzata Acqua demineralizzata Prodotti chimici Drenaggio dell’edificio Acqua di lavaggio radioattiva Trattamento di concentrati radioattivi Deposito dei fusti Aare Trattamento delle acque di scarico radioattive Sistema di dosaggio dei prodotti chimici 17 I mpianti ausiliari e seconda r i postraffreddamento per ogni linea, il calore assorbito dal sistema di postraffreddamento è immesso nel canale superiore dell’Aare attraverso un circuito di riscaldamento intermedio. Il circuito di riscaldamento intermedio costituisce la barriera tra il refrigerante principale e l’acqua del fiume. Per il raffreddamento della vasca di stoccaggio degli elementi di combustibile sono a disposizione due linee di raffreddamento collegate al sistema di postraffreddamento nonché un’ulteriore linea di raffreddamento indipendente dal sistema di postraffreddamento. Il sistema di postraffreddamento è in grado di raffreddare l’impianto del reattore nel giro di qualche ora. Le pompe di postraffreddamento aspirano refrigerante dalle condotte del refrigerante principale che fuoriescono dal reattore e attraverso i raffreddatori secondari lo immettono nelle condotte del sistema di raffreddamento del reattore che entrano nel reattore. In caso di incidente con perdita di refrigerante, il sistema di postraffreddamento deve Nel sistema di dosaggio dei prodotti chimici sono preparati e aggiunti al fluido refrigerante i prodotti chimici necessari per il trattamento del refrigerante del reattore. Anche le quantità di acido borico e di acqua demineralizzata necessarie per regolare la reattività sono immesse nel sistema di raffreddamento del reattore attraverso il sistema di dosaggio dei prodotti chimici; quantità di refrigerante corrispondenti sono prelevate e convogliate nei serbatoi del refrigerante per il deposito intermedio. Se il tenore di boro del fluido refrigerante deve essere aumentato, è immesso acido borico. Viceversa, il tenore di acido borico è ridotto mediante diluizione con acqua completamente dissalata. Per lo stoccaggio del refrigerante sono disponibili complessivamente sei serbatoi del refrigerante di 100 metri cubi l’uno. Sistemi di smaltimento del calore residuo I sistemi di smaltimento del calore residuo svolgono sia funzioni di esercizio che funzioni di sicurezza: in caso di spegnimento dell’impianto del reattore pianificato, assicurano il raffreddamento del nocciolo del reattore. In caso di incidente con perdita di refrigerante, assicurano il raffreddamento di emergenza del nocciolo. Al di fuori delle fasi di postraffreddamento e raffreddamento di emergenza, le stesse attrezzature sono utilizzate per il raffreddamento della vasca degli elementi di combustibile. In caso di spegnimento dell’impianto, durante la fase iniziale il calore di decadimento prodotto è evacuato attraverso i generatori di vapore. Successivamente, il sistema di postraffreddamento assicura l’ulteriore abbassamento della temperatura. In una catena di 18 Accumulatore di pressione con acqua di raffreddamento di riserva. I m p ia nti a usil ia r i e s e conda r i intere scorte di acqua borata dei serbatoi di allagamento e degli accumulatori, l’acqua è aspirata dal fondo dell’edificio con le pompe di postraffreddamento e ripompata nel recipiente in pressione del reattore attraverso i refrigeratori del calore residuo. Sia nel sistema di alimentazione di sicurezza a bassa pressione che nel sistema di alimentazione di sicurezza ad alta pressione sono disponibili tre linee di alimentazione completamente indipendenti, ciascuna con un proprio circuito di circolazione. Vi è poi una linea di riserva, innestata sulle altre tre linee. Per controllare un incidente con perdita di refrigerante è sufficiente una linea di alimentazione. Siccome tutte le valvole sono alimentate attraverso la rete elettrica di emergenza, la disponibilità dei sistemi di emergenza e postraffreddamento resta intatta anche in condizioni estreme. assicurare l’allagamento del nocciolo del reattore e lo smaltimento del calore residuo dal recipiente in pressione del reattore a lungo termine, indipendentemente dall’entità della fuga. Il sistema è progettato in modo da coprire il nocciolo del reattore di acqua borata e assicurare un raffreddamento sufficiente anche in caso di rottura completa di una condotta del refrigerante principale. In sei accumulatori, allacciati ai tre circuiti di circolazione del reattore attraverso condotte e valvole di non ritorno, è tenuta in riserva acqua borata di raffreddamento di emergenza. Se in caso di grossa fuga la pressione nel sistema di raffreddamento del reattore scende al di sotto della pressione dell’accumulatore, attraverso le condotte del refrigerante principale questi accumulatori si svuotano nel recipiente in pressione del reattore. Non appena la pressione nel sistema di raffreddamento del reattore scende al di sotto di 10 bar, il sistema di alimentazione a bassa pressione si disinserisce e, attraverso linee di alimentazione separate, le pompe di postraffreddamento pompano acqua borata dalle quattro unità del serbatoio di allagamento nei circuiti di raffreddamento. Se la pressione diminuisce più lentamente, in caso di fuga piccola o media, partono prima le pompe di alimentazione del sistema di alimentazione di sicurezza ad alta pressione, che pompano acqua contenente boro dai serbatoi di allagamento nel sistema di raffreddamento del reattore fino a che la pressione è così bassa da far scattare automaticamente l’alimentazione a bassa pressione. Una volta riempito il recipiente in pressione del reattore, l’acqua immessa nel nocciolo del reattore scorre attraverso il punto di rottura nella parte più bassa del contenitore di sicurezza. Non appena sono state riversate le Impianti di ventilazione Nel settore controllato, sistemi di immissione, espulsione e ricircolazione dell’aria assicurano la ventilazione, il riscaldamento, il raffreddamento, il mantenimento della sottopressione e la climatizzazione. La ventilazione nei locali degli impianti e di esercizio avviene principalmente mediante ricircolazione. In caso di esercizio normale, nel contenitore di sicurezza sono immessi e sottratti solo circa 1000 metri cubi di aria all’ora. Date le piccole quantità immesse e sottratte, sono piccole anche le sezioni del canale di passaggio dell’aria attraverso il contenitore di sicurezza. Nei locali degli impianti che ospitano il sistema di raffreddamento del reattore, eventuali contaminazioni nell’aria ambiente possono essere trattenute dal filtro parziale del sistema di ricircolazione dell’aria. 19 I mpianti ausiliari e seconda r i scarico dei gas assicura la circolazione costante di gas di spurgo. Una parte del gas di spurgo è convogliata da carbone attivo attraverso una sezione di rallentamento. Tutti i gas nobili sono trattenuti nella sezione di rallentamento fintanto che buona parte della radioattività è diminuita. Gli impianti di ventilazione assicurano una sottopressione costante rispetto ai locali di esercizio e all’atmosfera esterna, di modo che vi è sempre una corrente di aria dai locali a bassa radioattività verso i locali con una radioattività potenzialmente più elevata. Le sottopressioni graduate impediscono il passaggio di aria contaminata dai locali degli impianti ai locali d’esercizio. L’aria aspirata dal contenitore di sicurezza per mantenere la sottopressione è depurata nell’impianto dell’aria di scarico, prima di essere liberata attraverso il camino per l’espulsione dell’aria. I filtri aerosol e iodio impiegati hanno un grado di rendimento di separazione superiore al 99 per cento. L’attività specifica dell’aria di scarico è sorvegliata nel camino. Dispositivi di misurazione registrano l’attività degli aerosol, dello iodio e dei gas nobili nonché il radiocarbonio. In combinazione con la misurazione della quantità di aria sono così controllate le emissioni complessive di radioattività. Impianto di preparazione dell’acqua di scarico L’impianto di trattamento dell’acqua di scarico radioattiva ha il compito di raccogliere e depurare le acque di scarico prodotte nel settore controllato della centrale. Le acque di scarico del sistema di raffreddamento del reattore e degli impianti ausiliari e secondari possono presentare una radioattività specifica elevata sotto forma di sostanze disciolte e sospese. L’attività delle acque di scarico provenienti dal laboratorio, dalla lavanderia, dalle docce, ecc. è invece nettamente più bassa. A seconda della provenienza, le acque di scarico sono raccolte in gruppi di contenitori separati. La depurazione delle acque di scarico avviene negli impianti dell’evaporatore. Il distillato è stoccato in serbatoi di controllo e controllato mediante il prelievo di campioni. In caso di purezza sufficiente, può essere riversato nel canale superiore dell’Aare, registrandone l’attività e la quantità. I concentrati provenienti dall’evaporatore, in cui è trattenuta la radioattività delle acque di scarico, sono raccolti nei serbatoi del concentrato e stoccati fino alla solidificazione. Il fattore di ritenzione della radioattività raggiunge valori fino al 99,9999 per cento. Dei 7000 metri cubi di acque di scarico prodotte annualmente restano solo 15 metri cubi di concentrati che devono essere trattati ulteriormente. Sistema di scarico dei gas Le emissioni del camino sono dovute anche all’esercizio del sistema di scarico dei gas. Non tutti i prodotti di fissione che rientrano tra i gas nobili e si diffondono partendo dal refrigerante principale possono essere trattenuti dai filtri a letto misto della depurazione del refrigerante. Si tratta essenzialmente dei gas nobili xeno e cripto. Un’eliminazione efficace di questi gas può essere raggiunta con il sistema di degassificazione del refrigerante. Mediante evaporazione e successiva condensazione del fluido refrigerante, i gas sono espulsi e convogliati nel sistema di scarico dei gas. Il compressore dei gas di scarico del sistema di 20 I m p ia nti a usil ia r i e s e conda r i Trattamento dell’acqua di scarico radioattiva Stazione di dosaggio dei prodotti chimici Acqua di scarico Contenitore di raccolta dell’acqua di scarico Acido solforico 1 Antischiumogeni Complessanti Soluzione di soda caustica 7 7 7 7 1 2 2 Evaporatore 1 Pompe di ricircolazione 2 Pompe di alimentazione del l’evaporatore 3 Pompe di ricircolazione e alimentazione del filtro 4 Pompa di scarico 5 Pompa dei fanghi 6 Pompe di ricircolazione del concentrato 7 Pompe di dosaggio dei prodotti chimici 5 Evaporatore Fango Distillato Serbatoio di controllo 3 Filtro a letto misto Condotta di scarico nel canale superiore 4 6 6 Contenitore di raccolta del concentrato Bitumazione Trattamento e stoccaggio delle scorie mente radioattivi sono mischiati a cemento e possono anche essere racchiusi in massicci recipienti schermati. Per il successivo deposito finale non è necessario nessun altro trattamento. In media, la KKG produce circa 50 litri di scorie di esercizio conformi al deposito finale al giorno. Le scorie mediamente radioattive riempiono circa 20 fusti all’anno, le scorie debolmente radioattive circa 60 fusti. Le parti dell’impianto contaminate riutilizzabili e gli utensili sono decontaminati. La KKG dispone di due depositi per le scorie sotterranei, separati fisicamente. Il deposito per le scorie debolmente radioattive può contenere 4300 fusti; nel deposito per le scorie mediamente radioattive possono essere stoccati 600 fusti. In caso di bisogno, i fusti con le scorie possono anche essere stoccati presso lo ZZL. Alla fine del 2008 erano già stati trasferiti nello ZZL circa 1000 fusti di scorie debolmente e mediamente radioattive condizionate per il deposito finale. Le scorie radioattive prodotte dalla centrale sono trattate in modo da consentirne la manipolazione e lo stoccaggio. Tra le scorie figurano tra l’altro resine scambiatrici di ioni, filtri e residui dei filtri, concentrati dell’evaporatore, materiale di pulizia e indumenti. Ad eccezione delle resine scambiatrici di ioni dell’impianto di depurazione del refrigerante del reattore, queste scorie radioattive sono di norma solo debolmente radioattive. Le resine scambiatrici di ioni e i concentrati dell’evaporatore sono essiccati e racchiusi in fusti unitari da 200 litri mischiati a bitumi, prima di essere stoccati nel deposito intermedio della centrale. Le scorie infiammabili nonché piccole parti metalliche possono essere trattate in forni al plasma del deposito intermedio centrale di scorie radioattive (ZZL) di Würenlingen e le scorie prodotte sono vetrificate. Candele filtranti e metalli media- 21 Misure di sicurezza L’edificio di emergenza. Sicurezza inerente L’obiettivo principale della tecnica di sicurezza del reattore è il confinamento sicuro dei prodotti di fissione radioattivi risultanti dalla fissione nucleare. Le misure di sicurezza devono garantire che sia durante l’esercizio normale che in caso di incidenti dall’impianto non fuoriesca radioattività incontrollata mettendo in pericolo l’ambiente e le persone. La priorità va alla prevenzione degli incidenti. Mediante misure amministrative e costruttive i malfunzionamenti devono essere riconosciuti tempestivamente, eliminati o limitati nei loro effetti in modo tale da escludere incidenti con ripercussioni sull’ambiente. La prevenzione efficace dei danni comprende volutamente il riconoscimento di errori e disturbi per le persone e il materiale. Il risultato della prevenzione sistematica è una progettazione tecnica dell’impianto con un margine di tolleranza tale da garantire riserve di sicurezza sufficienti anche in caso d’incidente. 22 Nel reattore ad acqua leggera del tipo KKG, quale moderatore e refrigerante al tempo stesso è impiegata cosiddetta acqua leggera, e cioè normale acqua depurata e completamente dissalata. L’acqua di raffreddamento modera i neutroni prodotti mediante fissione nucleare: frena i neutroni liberati dal combustibile ad alta velocità alla velocità «termica», a cui possono provocare una nuova fissione nucleare. La cosiddetta sicurezza inerente si basa sulle caratteristiche del moderatore e del combustibile: in caso di temperatura crescente del refrigerante e formazione di bolle di vapore, la densità dell’acqua diminuisce, motivo per cui sono frenati meno neutroni. Inoltre in caso di temperatura crescente del combustibile, l’uranio-238 (materiale di supporto del combustibile) assorbe più neutroni. Sono così disponibili meno neutroni per provocare nuove fissioni nucleari. In caso di incidente Misure d i sicurezza livello di sicurezza 4 (misure di contenimento delle conseguenze degli incidenti classificati come molto improbabili). con grande perdita di refrigerante, la reazione a catena s’interromperebbe improvvisamente sia per via del maggiore assorbimento di neutroni a causa dell’aumento della temperatura del combustibile che per via dell’assenza dell’effetto di moderazione a causa della formazione di vapore nel nocciolo del reattore. Alla progettazione e all’esercizio dell’impianto (livello di sicurezza 1) si applicano requisiti particolari, come ad esempio: sufficienti complementi di sicurezza nell’ambito della progettazione dei sistemi e delle parti dell’impianto, scelta accurata dei materiali ed esami approfonditi dei materiali, ampia assicurazione della qualità nell’ambito della fabbricazione, dell’installazione e della messa in funzione, costruzione di sistemi e parti dell’impianto di facile manutenzione, elevato grado di ridondanza delle installazioni di sicurezza, elevato grado di automatizzazione volto a prevenire gli errori umani, modalità di esercizio rispettose dell’impianto, esami ripetuti e ispezioni regolari, sorveglianza permanente di importanti grandezze di processo, adozione automatica di contromisure al raggiungimento di determinati valori limite, registrazione sistematica, analisi e utilizzazione di esperienze di esercizio proprie e altrui ai fini della sicurezza, addestramento completo e formazione continua degli operatori. Principi di sicurezza La garanzia della sicurezza nucleare nei moderni reattori ad acqua leggera come quello della KKG si basa sul concetto di prevenzione graduale. È operata una distinzione tra: livello di sicurezza 1 (misure di prevenzione dei disturbi di esercizio dell’impianto), livello di sicurezza 2 (misure di contenimento delle ripercussioni degli incidenti e di prevenzione degli incidenti), livello di sicurezza 3 (misure di controllo degli incidenti), Barriere di sicurezza Per controllare gli stati operativi anomali (livello di sicurezza 2) i sistemi sono stati progettati secondo speciali principi di sicurezza. Speciali dispositivi di contenimento e la protezione dei gruppi assicurano che i disturbi di esercizio e le loro conseguenze siano limitati, riducendo la potenza del reattore in caso di Combustibile Guaina Confinamento Circuito di raffreddamento del reattore Schermo in calcestruzzo Contenitore di sicurezza Involucro in calcestruzzo armato 23 Misure di sicurezza La progettazione dell’impianto tiene conto anche degli incidenti dovuti a fattori esterni. La centrale è protetta sia contro gli influssi naturali, come terremoto, tempesta, fulmine e allagamento, che contro influssi civili, come sabotaggio e schianto aereo. Sono inoltre considerati gli incidenti che possono verificarsi durante la manipolazione di sostanze pericolose, come sostanze facilmente infiammabili o esplosive, o gli incendi nell’impianto. Contro gli incidenti sono previsti dispositivi di sicurezza passivi e attivi. I primi agiscono solo con la loro presenza, come ad esempio le numerose barriere di protezione di calcestruzzo o acciaio, che garantiscono il confinamento sicuro della radioattività e la schermatura dall’irraggiamento diretto che fuoriesce dal nocciolo del reattore. Tra questi dispositivi di sicurezza figurano anche gli accumulatori del sistema di raffreddamento di emergenza, che in caso di bisogno non devono prima essere messi in funzione. I dispositivi di sicurezza at- disturbi o attivando componenti di riserva in caso di guasto a una componente. L’intervento dei dispositivi di contenimento permette di evitare interruzioni repentine dell’impianto del reattore. Ogni interruzione repentina evitata protegge l’impianto. Controllo degli incidenti Vapore Vapore Vapore Il controllo degli incidenti è assicurato da speciali sistemi di sicurezza (livello di sicurezza 3), che garantiscono che in caso di bisogno il reattore possa essere bloccato in qualsiasi momento e il calore di decadimento ancora prodotto dopo lo spegnimento possa essere evacuato. Gli incidenti che l’impianto deve controllare sono i cosiddetti incidenti di progettazione, tra cui figurano ad esempio la rottura di una condotta del refrigerante principale, la rottura di una condotta del vapore vivo o dell’acqua di alimentazione o ancora la rottura di un tubo riscaldante dell’evaporatore. Sistemi di raffreddamento di emergenza e di postraffreddamento 5 4 1 2 2 3 1 2 3 4 5 6 7 8 9 10 11 3 6 2 6 6 3 Reattore Generatore di vapore Pompe principali del refrigerante Contenitore di sicurezza Edificio del reattore Accumulatore di pressione Serbatoio di allagamento Pompe di alimentazione di sicurezza (alta pressione) Pompe di postraffreddamento (bassa pressione) Refrigeratore del calore residuo Fondo del contenitore 11 7 7 10 8 9 8 Ridondanza 1 24 7 10 9 8 Ridondanza 2 7 10 9 8 Ridondanza 3 9 Ridondanza 4 Misure d i sicurezza tivi eseguono le azioni ordinate dal sistema di sicurezza del reattore mediante azionatori e aggregati. Hanno bisogno di un segnale di avvio e di un apporto di energia. Tra i dispositivi di sicurezza attivi figurano il sistema di raffreddamento di emergenza e di postraffreddamento, il sistema di alimentazione di riserva, il sistema elettrico di riserva e il sistema di emergenza. Per qualsiasi incidente, per i sistemi di sicurezza si applica il criterio dell’errore singolo, secondo cui il guasto di una componente, di un sottosistema o di un sistema non deve impedire il funzionamento sufficiente dell’intero sistema. Per raggiungere una sicurezza tecnica di base i sistemi o gli apparecchi particolarmente importanti sono installati almeno in doppio. Questo principio di ridondanza è realizzato per tutti i dispositivi tecnici di sicurezza. Tra questi figurano tra l’altro il sistema di raffreddamento di emergenza e di postraffreddamento, il circuito intermedio di raffreddamento, il sistema di alimentazione di riserva, il sistema di raffreddamento secondario, il sistema dell’acqua fredda e l’isolamento del contenitore di sicurezza. I sistemi di raffreddamento di emergenza e di postraffreddamento sono ad esempio costituiti essenzialmente da tre linee di alimentazione identiche, ciascuna dotata di due accumulatori di pressione, una pompa di alimentazione di sicurezza, una pompa di postraffreddamento, un refrigeratore del calore residuo e un’unità del serbatoio di allagamento con acqua borica. Ciascuna delle tre linee garantisce la sicurezza necessaria. Vi è poi ancora una linea di riserva, collegata alle altre tre linee. Queste installazioni multiple assicurano una disponibilità sufficiente dell’intero sistema sia durante i lavori di riparazione e manutenzione Acqua di alimentazione di emergenza 4 3 Turbine 1 1 1 2 2 2 1 Prelievo dell’acqua di alimentazione 2 Generatore di vapore 3 Contenitore di sicurezza 4 Edificio del reattore 5 Spazio anulare 6 Impianto di alimentazione di riserva 7 Pompe di alimentazione di riserva 8 Serbatoio dell’acqua demineralizzata 5 6 7 7 7 7 210 m3 210 m3 210 m3 210 m3 8 8 8 8 che in caso di guasto a un sottosistema. La KKG dispone inoltre di uno speciale sistema di emergenza secondario, che garantisce che l’impianto possa passare a uno stato sicuro anche in caso di eventi estremi e atti terroristici, come lo schianto di un aeroplano. Per evacuare il calore residuo assume grande rilievo un’alimentazione affidabile dei generatori di vapore, un compito svolto dal sistema dell’acqua di alimentazione. Oltre alle tre pompe dell’acqua di alimentazione, il sistema dispone di due pompe di avviamento e spegnimento con un’alimentazione elettrica di riserva, che sono avviate automaticamente in caso di guasto a tutte le pompe dell’acqua di alimentazione. Il sistema di alimentazione di emergenza è separato dal circuito acqua-vapore. La sua funzione è quella di raffreddare l’impianto del reattore immettendo acqua demineralizzata nei generatori di vapore quando non è più possibile un’alimentazione attraverso il sistema dell’acqua di alimentazione o il sistema di 25 Misure di sicurezza gruppo diesel di emergenza. Da ogni pompa di alimentazione di emergenza, una condotta di alimentazione di emergenza porta a un generatore di vapore. Per smaltire il calore di decadimento è immessa acqua demineralizzata in almeno un generatore di vapore. L’acqua evapora e il vapore è scaricato nell’atmosfera attraverso le valvole di sicurezza del vapore vivo. Lo smaltimento del calore di decadimento può proseguire per 10 ore senza l’intervento degli operatori. Il confinamento edilizio e la disposizione separata di sottosistemi ridondanti determinano una protezione dagli influssi che tendono a propagarsi come il fuoco, le inondazioni o addirittura gli schianti aerei. I cavi e le condotte dell’acqua di raffreddamento sono ad esempio posati separatamente e le linee della strumentazione di sicurezza nell’edificio degli impianti di comando in settori dell’edificio differenti. In determinati casi, l’applicazione del cosiddetto principio «fail safe» offre una protezione supplementare. Dove possibile, i sistemi di sicurezza sono installati in modo tale che i disturbi o un’interruzione dell’apporto energetico facciano scattare azioni di sicurezza. La tecnica «fail safe» è realizzata tra l’altro per il sistema di spegnimento rapido del reattore, che resta efficace anche in caso di interruzione dell’approvvigionamento elettrico: gli elementi di controllo sono tenuti fermi dal comando delle barre di controllo mediante elettromagneti. In caso di interruzione di corrente, la funzione di tenuta dei magneti viene meno. Sotto l’azione della forza di gravità, quindi, gli elementi di controllo cadono nel reattore spegnendolo. Dopo l’analisi di incidenti avvenuti all’estero (Three Mile Island 2 e Chernobyl) sono state introdotte speciali misure di emergenza (livello di sicurezza 4), che garantiscono che avvio e spegnimento. Il sistema di alimentazione di emergenza è attivato dalla protezione del reattore, a seconda del livello dell’acqua nel generatore di vapore. A ogni generatore di vapore sono attribuite una pompa e un serbatoio dell’acqua demineralizzata di riserva con una capacità di 210 metri cubi. Un’ulteriore pompa con serbatoio dell’acqua demineralizzata può essere collegata a ciascuno dei tre generatori di vapore. Complessivamente sono disponibili 840 metri cubi di acqua demineralizzata di riserva. Se non è più possibile evacuare il calore attraverso il circuito acqua-vapore e il sistema di alimentazione di riserva – ad esempio in seguito a influssi esterni estremi con danni all’edificio degli impianti di comando, alla sala macchine, all’edificio degli impianti ausiliari, alla captazione di acqua o all’alimentazione esterna – il sistema di emergenza assicura lo smaltimento del calore di decadimento. Il sistema dell’acqua di alimentazione, il sistema di avvio e spegnimento, il sistema di alimentazione di riserva e il sistema di emergenza dispongono complessivamente di 11 pompe per alimentare il generatore di vapore. Un’unica pompa è in grado di assicurare lo smaltimento del calore residuo. L’edificio di emergenza è suddiviso in due settori separati. In ogni settore vi è un sistema di emergenza. L’edificio è progettato in modo tale che i sistemi di emergenza proteggano dagli influssi esterni, compresi schianto aereo, sabotaggio, incendio e terremoto. Ogni sistema di emergenza è formato da sistema di alimentazione, postraffreddamento, pompe di dosaggio del boro e pompe del pozzo, gruppi elettrogeni di riserva, impianto di comando, pile da 48 volt, raddrizzatori, sistema di protezione del reattore, scorte di acqua demineralizzata di 500 metri cubi nonché 26 Misure d i sicurezza Scarico filtrato della pressione Valvola di arresto Disco di rottura Lavatore di Venturi Venturi Liquido di lavaggio Filtro di fibre metalliche Valvola a farfalla Isolatore passante del contenitore di sicurezza 7 2 3 6 5 4 8 1 Spazio interno M 8 2 1 M Edificio degli impianti ausiliari 1 2 3 4 5 6 7 8 del reattore in base a grandezze di processo essenziali come la pressione, la temperatura, il flusso di neutroni e la radioattività. Se non sono raggiunti o sono superati i valori limite rilevanti per la sicurezza, il sistema spegne il reattore prima che siano raggiunti i limiti di progettazione. Inoltre registra i disturbi e, se necessario, dà segnali che fanno scattare l’intervento attivo dei sistemi di sicurezza, ad esempio la chiusura delle valvole di chiusura dell’edificio o l’avvio dei sistemi di raffreddamento di emergenza. Il sistema di protezione del reattore comprende tutti gli apparecchi e i dispositivi, dalla strumentazione al livello di comando passando per l’unità logica, necessari per far scattare le azioni di protezione. Di norma, le funzioni di protezione si basano su almeno due grandezze di processo fisiche differenti. Attraverso circuiti di misura, queste sono trasmesse dai punti di misurazione ai trasmettitori e qui convertite in segnali elettrici analogici, inviati poi alle unità dei valori limite. In queste unità i valori misurati sono confrontati con i valori limite impostati, trasformati nei segnali binari «ammissibile» o «inammissibile» e trasmessi all’unità logica. Qui sono combinati in modo tale che per ogni funzione di protezione siano generati i comandi necessari in base ai segnali previsti. Camino 1 M Spazio anulare Contenitore di sicurezza anche in caso di incidenti molto rari (guasto multiplo simultaneo di componenti e dispositivi) le conseguenze per l’ambiente attorno alla centrale nucleare restano limitate. Per proteggere il contenitore di sicurezza in caso di incidente molto improbabile non considerato nell’ambito della progettazione, nel 1993 è stato installato un sistema di scarico della pressione (DES). Mediante uno scarico controllato e filtrato della pressione, il DES impedisce un cedimento alla sovrapressione del contenitore di sicurezza. Il DES può essere attivato aprendo le valvole d’isolamento. Nel DES è raggiunta una separazione efficace tra aerosol e iodio nel liquido di lavaggio. I gradi di separazione degli aerosol grossolani e fini superano il 99,9 per cento e quelli dello iodio elementare il 99,5 per cento. Verifica della sicurezza Per verificare la sicurezza delle centrali nucleari svizzere vengono effettuati periodicamente ampi controlli. Queste verifiche periodiche stilano una valutazione globale completa dello stato attuale della sicurezza dell’impianto tenendo conto di tutti i risultati e le esperienze disponibili grazie alle ispezioni regolari, ai test, agli esami ricorrenti, Sistema di protezione del reattore Il sistema di protezione del reattore (livello di sicurezza 3) sorveglia lo stato dell’impianto 27 Misure di sicurezza e del rischio (PSA) supplementari, nel frattempo consolidate nella prassi della valutazione delle centrali nucleari. Le PSA consentono di valutare l’affidabilità dei sistemi di sicurezza in base alle probabilità di guasto calcolate; mediante considerazioni probabilistiche è inoltre possibile analizzare incidenti complessi con guasti ai sistemi di sicurezza. Le analisi del rischio comprendono possibili danni all’esterno dell’impianto. Nel 1993 è stata realizzata un’analisi PSA completa per la KKG. Lo studio identifica, descrive e quantifica gli incidenti e le loro cause, che possono portare a un grave danno nucleare. La frequenza di danni nucleari calcolata per la KKG mediante l’analisi PSA rientra nei valori perseguiti per i futuri impianti all’avanguardia. Nel 1999 è stato completato il retrofitting di un terzo circuito di raffreddamento della vasca degli elementi di combustibile indipendente. Il sistema di raffreddamento della vasca degli elementi di combustibile supplementare completa i due sistemi di raffreddamento esistenti, che in qualità di componenti della catena generale di raffreddamento di emergenza e di postraffreddamento assicurano lo smaltimento del calore residuo liberato dagli elementi di combustibile. Il progetto tiene conto dei risultati dell’analisi PSA. Questo è un esempio del fatto che i nuovi risultati della ricerca in materia di sicurezza trovano applicazione nell’impianto. Tra il 2000 e il 2008, la KKG ha investito più di 100 milioni di franchi nell’ulteriore aumento della sicurezza della centrale. Tra i principali miglioramenti figurano l’adattamento delle valvole di sicurezza del pressurizzatore nonché ampie misure di protezione antisismica. Tra queste ultime rientrano i rafforzamenti edilizi dell’impianto di alimentazione di ri- Le valvole di sicurezza del circuito di raffreddamento del reattore sono riconfigurate. alle analisi della sicurezza e alle esperienze di esercizio. Il concetto di sicurezza sviluppato nella tecnica nucleare si basa su ipotesi relative ai possibili incidenti e sulle esperienze tecniche degli ingegneri ed è ancorato in leggi, ordinanze, regole, direttive e raccomandazioni, ad esempio per la progettazione delle componenti o per la protezione antincendio. Per verificare la progettazione sono state sviluppate analisi probabilistiche della sicurezza 28 Misure d i sicurezza denti. Il maggior progetto di retrofitting dalla messa in funzione dell’impianto ha riguardato settori della massima classe di sicurezza. Il vantaggio in termini di sicurezza sta nella creazione di una possibilità supplementare di smaltimento controllato del calore in caso di incidente, indipendente dai dispositivi di sicurezza esistenti. L’efficacia di queste innovazioni è stata dimostrata nell’ambito della seconda verifica periodica della sicurezza, completata nel 2008. Nel raffronto internazionale, la KKG vanta una performance in materia di sicurezza superiore alla media. In base ai risultati dell’analisi PSA (stato 2008), il profilo di rischio della KKG è paragonabile a quello di una nuova centrale della terza generazione, anche se i dettagli dei mezzi tecnici destinati ad assicurare la sicurezza sono differenti. La KKG ha adottato un ampio programma di monitoraggio dell’invecchiamento, che consente di identificare tempestivamente il bisogno di investimenti sostitutivi. serva. L’edificio con le alimentazioni di riserva, gli impianti del freddo e il serbatoio dell’acqua demineralizzata si trova nello spazio intermedio, racchiuso tra l’edificio del reattore a nord, l’edificio degli impianti di comando a sud e l’edificio degli impianti ausiliari a ovest. In queste tre direzioni principali, all’impianto di alimentazione di riserva mancavano pareti continue di confinamento dell’edificio in grado di scaricare i carichi di un terremoto nelle fondamenta. A causa della struttura irregolare dell’edificio, non aveva potuto essere fornita la prova della sicurezza antisismica richiesta nell’ambito della verifica periodica della sicurezza. Di conseguenza, l’edificio ha dovuto essere rinforzato mediante elementi di sostegno supplementari. La complessa trasformazione della stazione valvole del pressurizzatore è stata realizzata nel 2005 dopo tre anni di lavori di preparazione. Oltre a due valvole di sicurezza sono state sostituite oltre 60 valvole con le condutture di mandata e di ritorno corrispon- Sistema di emergenza (schema di ridondanza) Edificio di emergenza Condutture Spazio anulare Spazio interno del recipiente di sicurezza 7 1 2 3 4 5 6 7 Serbatoio dell’acqua demineralizzata Gruppo diesel di emergenza Pompa di alimentazione di emergenza Valvola di regolazione Generatore di vapore Pompa del pozzo Refrigeratore del calore residuo 6 M M M 1 4 M G ~ 3 2 5 29 Impianto a vapore Turbine a bassa pressione e generatore. Sistema del vapore vivo Sostanzialmente, l’impianto a vapore convenzionale non si distingue dagli impianti a vapore delle centrali termofossili. È composto essenzialmente dai seguenti elementi, disposti nella sala macchine: turbina, generatore, condensatore, pompe del condensato e dell’acqua di alimentazione nonché impianti di preriscaldamento e serbatoio dell’acqua di alimentazione. L’impianto a vapore ha il compito alimentare la turbina e il corrispondente generatore con il vapore vivo prodotto nei generatori di vapore, cedendo energia. Nel condensatore, il vapore espulso dalle turbine a bassa pressione è condensato. Il condensato è preriscaldato gradualmente e reimmesso nei generatori di vapore dalle pompe dell’acqua di alimentazione attraverso il serbatoio dell’acqua di alimentazione. Come in tutte le centrali termiche, nel circuito acqua-vapore è utilizzata acqua demineralizzata, prodotta in un impianto a sé. 30 Dai tre generatori di vapore nell’edificio del reattore, il vapore vivo arriva al gruppo delle valvole attraverso tre condotte parallele a una pressione di circa 62 bar e una temperatura di 280 °C. In questa stazione si trovano, separate, le valvole di sicurezza, le valvole di sfogo e le valvole d’isolamento. Attraverso un percorso di tubi, le tre condotte del vapore vivo sono convogliate nella sala macchine, dove il flusso di vapore è suddiviso in quattro condotte. Attraverso quattro valvole a chiusura rapida e di regolazione in successione, il vapore giunge poi nella parte del turbogeneratore ad alta pressione a doppio flusso. In caso di bisogno, le valvole a chiusura rapida interrompono l’apporto di vapore alla turbina fungendo da valvole di protezione. All’uscita della turbina ad alta pressione, la pressione del vapore è ancora di 11 bar con una quota di acqua del 13 per cento e una I m p ia nto a va p ore Quando il turbogeneratore è spento, deviatori del vapore convogliano il vapore prodotto dal generatore di vapore e non assorbito dalla turbina direttamente verso i condensatori. Il vapore è evacuato attraverso tre valvole di deviazione elettroidrauliche ad apertura rapida. Il deviatore del vapore è progettato per il caso di chiusura rapida della turbina con riduzione automatica al 40 per cento della potenza del reattore. temperatura di 187 °C. Per evitare danni dell’erosione alla turbina a bassa pressione, il vapore è fatto passare in un separatore dell’acqua-surriscaldatore intermedio combinato, che lo asciuga e lo riscalda a circa 250 °C, prima che attraverso i bocchelli d’ingresso giunga nelle tre turbine a bassa pressione a doppio flusso e ceda l’energia utile restante. Il surriscaldamento intermedio del vapore tra la turbina ad alta pressione e quella a bassa pressione avviene mediante vapore vivo. Sistema di raffreddamento del reattore e circuito acqua-vapore Vapore vivo 62 bar 6 2 7 2 3 4 3 G 5 ~ 8 1 2 22 22 bar 3 21 20 19 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 Reattore Generatore di vapore Pompe principali del refrigerante Turbina ad alta pressione Turbina a bassa pressione 17 Separatore dell’acqua Surriscaldatore intermedio Pompa del condensato del separatore dell’acqua Condensatore Deviatore del vapore Pompa principale del condensato Refrigeratore del condensato a bassa pressione Refrigeratore del condensato a bassa pressione Preriscaldatore a bassa pressione Preriscaldatore a bassa pressione Preriscaldatore a bassa pressione Pompa del condensato a bassa pressione Serbatoio dell’acqua di alimentazione Pompa dell’acqua di alimentazione Refrigeratore del condensato ad alta pressione Preriscaldatore ad alta pressione Refrigeratore del condensato del surriscaldatore intermedio 10 bar 18 16 4,7 bar 15 1,5 bar 14 0,3 bar 9 13 Sistema principale dell’acqua di raffreddamento 10 12 11 0,085 bar 31 I mpianto a vapore In caso di guasto al deviatore del vapore, il vapore è scaricato mediante le valvole di sicurezza del vapore in modo da limitare la pressione ed evacuare la potenza del reattore. In questo caso, una riduzione regolata e mirata della pressione può essere avviata mediante le valvole di sfogo. Turbogeneratore Il turbogeneratore monoalbero è composto da due parti ad alta e a bassa pressione nonché un generatore, un’eccitatrice e un’eccitatrice ausiliaria. È lungo 55 metri e gira a 3000 giri al minuto. Sotto ciascuno dei tre corpi a bassa pressione si trova un box condensatore, saldato rigidamente al corpo esterno a bassa pressione. Le fondamenta della turbina sono composte da un piano unito alla costruzione dell’edificio mediante sospensioni e ammortizzatori. Il vapore di scarico proveniente dalla turbina a bassa pressione si condensa nei condensatori a valle cedendo calore al circuito dell’acqua di raffreddamento principale, che libera il calore nell’atmosfera attraverso la torre di raffreddamento. Il condensato prodotto, a una temperatura di circa 45 °C, è pompato dalle pompe principali del condensato attraverso tre vie parallele verso l’impianto di preriscaldamento a bassa pressione nel serbatoio dell’acqua di alimentazione cilindrico orizzontale. Il vapore per il preriscaldatore a bassa pressione è captato dalla turbina a bassa pressione. Il generatore sincrono trifase bipolare è progettato per una potenza nominale di 1190 megavoltampere. È formato dal corpo con i cuscinetti, il pacco laminato sospeso con l’avvolgimento dello statore, la guarnizione dell’albero e la derivazione dell’energia elet- 32 Condotte del vapore vivo verso la sala macchine. trica nonché il rotore con l’eccitatrice a corrente continua senza spazzole. In questo grande generatore, l’avvolgimento statorico, comprese le linee di comando e i passaggi di corrente, è raffreddato direttamente con acqua e l’avvolgimento rotorico direttamente con idrogeno. I refrigeratori a idrogeno sono collocati verticalmente nell’estremità dal lato della turbina. Il generatore nonché il necessario apporto di olio, gas e acqua primaria e il dispositivo di eccitazione sono monitorati mediante ampi dispositivi di protezione in modo da identificare eventuali stati operativi inammissibili, fughe, ecc. L’energia generata con una tensione di 27 chilovolt è immessa nella rete interconnessa attraverso l’interruttore del generatore, i tre trasformatori monoblocco e l’impianto di comando da 380 chilovolt. Sistema dell’acqua di alimentazione Il serbatoio dell’acqua di alimentazione con un volume di 500 metri cubi può compensare I m p ia nto a va p ore brevi fluttuazioni nel circuito acqua-vapore. Nel serbatoio dell’acqua di alimentazione ha luogo la degassificazione termica dell’acqua di alimentazione: in altre parole, i gas non condensabili presenti nell’acqua sono espulsi. Dal serbatoio dell’acqua di alimentazione, pompe ripompano l’acqua di alimentazione, che ha raggiunto circa 180 °C, nei generatori di vapore attraverso il refrigeratore del condensato ad alta pressione, il preriscaldatore ad alta pressione e il refrigeratore del condensato del surriscaldatore intermedio. Prima dell’entrata nei generatori di vapore, l’acqua di alimentazione preriscaldata raggiunge una temperatura di circa 218 °C. I gruppi di pompe del condensato e dell’acqua di alimentazione sono composti da tre pompe ciascuno. Per l’esercizio a pieno carico ne occorrono due, la terza è pronta per l’uso ed entra in funzione automaticamente in caso di guasto di una delle altre pompe. Il vapore riscaldante per il serbatoio dell’acqua di alimentazione è prelevato all’uscita della turbina ad alta pressione. I preriscaldatori ad alta pressione prelevano il loro vapore riscaldante da una captazione della turbina ad alta pressione. scaldare un circuito acqua-vapore fino alla fabbrica di cartone. Attraverso una condotta di vapore a distanza lunga 1,8 chilometri, il vapore generato nello scambiatore di calore arriva fino alla fabbrica di cartone, dove il calore è distribuito a vari consumatori, dopodiché il condensato è riportato all’evaporatore nella KKG mediante pompe di alimentazione. La condotta del vapore fino alla fabbrica di cartone raggiunge una capacità massima di circa 70 tonnellate di vapore all’ora. La pressione è di 12 bar. La temperatura supera i 200 °C. La quantità di calore trasmessa corrisponde a circa 45 megawatt di potenza termica. Questa fornitura di vapore di processo è iniziata nel dicembre del 1979. Il primo anno, la fabbrica di cartone ha così già potuto risparmiare 11 500 tonnellate di olio pesante. Nel 1996, l’impianto è stato ampliato con una piccola rete di teleriscaldamento nei Comuni di Niedergösgen e Schönenwerd. Nel 2009 è stato creato un circuito acqua-vapore separato anche per la cartiera Cartaseta Friedrich & Co. situata sul territorio di Däniken. L’impianto è progettato per una potenza massima di circa 10 tonnellate di vapore all’ora con una pressione di 15 bar. Separazione del vapore di processo Nella KKG, uno speciale evaporatore genera vapore di processo per consumatori di calore situati nelle vicinanze. Tra gli utenti della separazione del vapore di processo figura la fabbrica di cartone Aarepapier AG di Niedergösgen, che fabbrica cartoni ondulati e materiale d’imballaggio. Uno scambiatore di calore nella sala macchine sottrae alla condotta del vapore vivo circa l’1 per cento del vapore prodotto per ri- Vapore di processo per la cartiera Cartaseta. 33 Sistemi dell’acqua di raffreddamento Nel circolatore viene fatto precipitare il calcare. Sistema principale dell’acqua di raffreddamento un’altezza di circa 14 metri e spruzzata mediante bocchette. L’acqua scorre in uno strato sottile sugli elementi di materiale sintetico sottostanti. Su quest’ampia superficie bagnata avviene lo scambio di calore con l’aria ascendente per tiraggio naturale. A seconda delle condizioni meteorologiche evaporano tra 400 e 700 litri al secondo. L’acqua evaporata è sostituita con nuova acqua attinta al canale superiore e preparata. Il sistema principale dell’acqua di raffreddamento evacua esclusivamente il calore proveniente dai condensatori. Il sistema principale dell’acqua di raffreddamento libera nell’atmosfera il calore di condensazione prodotto nei condensatori della turbina, ormai inutilizzabile, attraverso il circuito della torre di raffreddamento. La torre di raffreddamento, alta 150 metri, è formata da un guscio iperbolico di calcestruzzo armato, che poggia su 50 sostegni con fondamenta individuali. Funziona in base al principio dell’evaporazione per tiraggio naturale. Dal bacino della torre di raffreddamento, situato sotto la torre di raffreddamento, l’acqua è convogliata attraverso due canali sotterranei paralleli separati alle due pompe dell’acqua di raffreddamento principali, che la pompano attraverso i condensatori della turbina e da qui nuovamente alla torre di raffreddamento. L’acqua riscaldata di 14 °C dai condensatori è distribuita, mediante trogoli e tubi, sull’intera sezione della torre di raffreddamento a 34 Sistemi di raffreddamento secondario Durante l’esercizio normale, al canale superiore della KKG sono sottratti circa 2,2 metri cubi di acqua al secondo. Attraverso una conduttura sotto l’Aare, quest’acqua è convogliata verso l’edificio delle pompe dell’ac- Siste m i d e ll ’a cqua d i ra ffre dda m e nto Il sistema di raffreddamento nucleare secondario garantisce, salvo che in caso di schianto aereo o influssi esterni estremi, lo smaltimento del calore degli impianti diesel di riserva, dei gruppi frigoriferi con un’alimentazione elettrica di emergenza e del circuito di riscaldamento intermedio nucleare in tutte le condizioni immaginabili. Un sistema di scarico nell’Aare consente il drenaggio sicuro dell’acqua di raffreddamento secondaria, anche se il sistema di scarico nel canale superiore non è disponibile. Nel canale inferiore della centrale idroelettrica di Gösgen si trova una seconda captazione di acqua. Mediante due pompe diesel, l’acqua depurata meccanicamente è trasportata nell’edificio delle pompe dell’acqua di raffreddamento ausiliarie attraverso una conduttura sotterranea. Questo apporto di acqua di raffreddamento ridondante è utilizzato esclusivamente in caso di emergenza, nel caso in cui l’apporto di acqua di raffreddamento dal canale superiore dovesse interrompersi. qua di raffreddamento ausiliarie, dove è ripartita tra il sistema di raffreddamento secondario nucleare e quello convenzionale. Il sistema di raffreddamento secondario per l’impianto convenzionale ha il compito di raffreddare tutti i punti di raffreddamento nella sala macchine, le pompe dell’acqua di raffreddamento principali e due gruppi frigoriferi. Anche l’acqua supplementare necessaria per l’esercizio della torre di raffreddamento è sottratta a questo sistema e decarbonizzata. Questo processo rappresenta un addolcimento dell’acqua. L’idrogenocarbonato di calcio è trasformato in carbonato di calcio insolubile e separato. Il carbonato di calcio separato è riutilizzato quale materia prima per l’industria del cemento e quale concime calcareo nell’agricoltura. L’acqua in eccesso, riscaldata al massimo di 6,5 °C, è reimmessa nel canale superiore. In media si tratta di circa 1,5 metri cubi di acqua al secondo. La condotta di ritorno passa sotto l’Aare parallelamente alla condotta di mandata. Centrale elettrica di Gösgen Apporto di acqua di raffreddamento 1 8 1 Opera di presa 2 Pompe dell’acqua di raffreddamento ausiliarie nucleari 3 Pompe dell’acqua di raffreddamento ausiliarie convenzionali 4 Refrigeratori intermedi nucleari 5 Refrigeratore diesel di riserva 6 Refrigeratore dei gruppi frigoriferi (con alimentazione elettrica di riserva) 7 Refrigeratore dei gruppi frigoriferi (convenzionale) 8 Seconda captazione 9 Sfioratore 10 Bacino di decantazione/precipitatore del calcare 11 Torre di raffreddamento 12 Pompe dell’acqua di raffreddamento principali 13 Condensatori 14 Refrigeratori intermedi convenzionali 15 Refrigeratori intermedi dei trasformatori Canale inferiore Canale superiore Aare 9 11 10 12 3 2 4 13 14 5 15 7 6 5 35 Autoapprovvigionamento Consegna di un polo del trasformatore monoblocco. gole linee di distribuzione nel giro di qualche secondo. La suddivisione dei blocchi di distribuzione in quattro linee corrisponde alle ridondanze e al principio delle quattro linee negli impianti di alimentazione di riserva e di postraffreddamento. Due di queste quattro linee sono sufficienti per spegnere e raffreddare in modo sicuro il reattore anche in caso di eventuali guasti supplementari. In caso d’interruzione dell’approvvigionamento elettrico di una linea è dapprima attivata automaticamente l’alimentazione di riserva. Se l’approvvigionamento elettrico non è ripristinato nel giro di qualche secondo, la potenza del reattore diminuisce. Se contemporaneamente si guasta una seconda linea, si verifica uno spegnimento rapido del reattore automatico. Le quattro linee sono a loro volta suddivise in reti normali, reti di riserva e reti a corrente continua. Le reti normali con distribuzioni da 10 chilovolt e da 380 volt alimentano grandi motori a partire da 500 chilowatt e consumatori per l’esercizio normale. La centrale consuma il 5 per cento circa dell’energia prodotta per il fabbisogno proprio, soprattutto per azionare le grandi pompe di raffreddamento. Durante l’esercizio normale, questa energia elettrica è derivata tra l’interruttore del generatore e il trasformatore monoblocco e fornita ai quattro blocchi di distribuzione da 10 chilovolt separati mediante due trasformatori a tre avvolgimenti. Questo circuito consente di alimentare la centrale attraverso la rete, mediante il trasformatore monoblocco, anche in caso di generatore spento, ad esempio durante le revisioni. Resta inoltre assicurato il fabbisogno proprio del generatore in caso di disturbi della rete – se deve essere aperto l’interruttore di blocco da 380 chilovolt durante l’esercizio normale. La KKG funziona allora nel cosiddetto regime isolato e può essere utilizzata per ripristinare la rete da 380 chilovolt. È inoltre pronta un’alimentazione di riserva dalla rete da 220 chilovolt in grado di assumere l’approvvigionamento totale di tutte o anche solo di sin- 36 Autoa pp rovvig iona m e nto saggi cavo delle varie linee sono rigorosamente separati fisicamente e isolati gli uni dagli altri – dai gruppi diesel di emergenza ai consumatori passando per l’impianto di comando. Il principio di ridondanza – sei linee, di cui quattro reti di riserva e due reti di emergenza con un totale di sei diesel – è attuato anche nella progettazione della costruzione con la suddivisione dell’edificio degli impianti di comando in quattro parti. Per gli edifici del gruppo diesel di riserva nell’edificio di emergenza, la separazione fisica rigorosa è visibile chiaramente: sono separati dall’edificio degli impianti di comando e disposti a una distanza di più di 60 metri. Si tiene così conto tra l’altro anche delle conseguenze di un ipotetico schianto aereo. La rete di autoapprovvigionamento descritta con 35 trasformatori rifornisce di energia circa 1400 motori e 950 valvole elettriche. Le reti di riserva separate alimentano i gruppi importanti per la sicurezza tecnica, come il sistema di raffreddamento di emergenza e il sistema di postraffreddamento, a partire da 6 chilovolt e 380 volt. A ogni linea è associato un gruppo diesel della potenza di 2940 chilowatt, che entra in funzione automaticamente non appena la tensione nelle sbarre della linea corrispondente scende al di sotto dell’80 per cento per due secondi. Dopo il periodo di accelerazione del diesel, di non oltre 15 secondi, il sistema di protezione del reattore consente progressivamente la riattivazione dei gruppi consumatori importanti per la sicurezza tecnica. Ciascuno dei quattro gruppi diesel soddisfa il fabbisogno di energia elettrica della linea del sistema di sicurezza corrispondente in modo autarchico per alcune ore. I dispositivi di comando e strumentazione che devono funzionare ininterrottamente anche durante la fase di avvio del diesel, come ad esempio il sistema di protezione del reattore, sono alimentati in doppio mediante distribuzione a corrente continua da 48 volt o 220 volt a diodi separati e a pile. Per componenti molto importanti, che devono svolgere funzioni di blocco rapidamente e in ogni momento, sono disponibili quattro reti da 380 volt a prova di interruzioni di corrente, alimentate da convertitori rotanti a pile. Per il caso estremamente improbabile che si guastino più di due linee di sicurezza, sono previsti altri due sistemi di emergenza. Anch’essi partono automaticamente e si autoapprovvigionano di energia elettrica e acqua di raffreddamento durante 10 ore. La separazione elettrica e fisica delle quattro linee assume grande rilievo. Bisogna assolutamente evitare un’influenza reciproca in caso di guasti elettrici o incendi. Anche i pas- Immissione di energia elettrica nell’impianto di comando. 37 Esercizio e manutenzione La squadra di turno sorveglia il funzionamento dell’impianto nella sala comando. Esercizio dell’impianto come all’inizio di un ciclo degli elementi di combustibile la reattività eccedentaria è al massimo per via degli elementi di combustibile freschi, anche la necessaria concentrazione di acido borico è al massimo all’inizio e con il burnup del combustibile diminuisce. Per avvicinarsi alla criticità del reattore, nel sistema di raffreddamento è immessa acqua demineralizzata e prelevata la stessa quantità di fluido refrigerante borato. È così ridotta la concentrazione di boro. Per assicurare una sufficiente reattività all’arresto durante l’eliminazione del boro, sono dapprima estratte le barre di comando. Nell’esercizio stazionario, le barre di comando sono immerse solo poco nel nocciolo. Sono tuffate nel nocciolo unicamente per la regolazione a breve termine della potenza del reattore e per lo spegnimento rapido del reattore. È così pronta la massima reattività all’arresto e la distribuzione della potenza nel nocciolo del reattore è disturbata al minimo. La progettazione della centrale consente un regime a carico costante, un regime a carico di base e potenza ridotta nonché variazioni del carico. Ragioni economiche e tecniche fanno propendere l’ago della bilancia per un regime costante a piena potenza: frequenti variazioni di carico sollecitano i sistemi e le componenti, con possibili ripercussioni sulla durata di vita dell’impianto. Nei reattori ad acqua leggera non è possibile sostituire gli elementi di combustibile durante l’esercizio. Per questo motivo, all’inizio di ogni ciclo di esercizio è costituita una riserva di combustibile o una reattività eccedentaria, che va persa nel corso del periodo di esercizio per via del burnup del combustibile e della crescente concentrazione di prodotti di fissione. La reattività eccedentaria è compensata prevalentemente mediante acido borico, che assorbe neutroni nel fluido refrigerante. Sic- 38 Es e rcizio e m a nute nzione Per l’apparecchiatura di controllo e strumentazione, la KKG impiega prevalentemente i sistemi Iskamatic B, Teleperm C/XS e Simatic. I segnali misurati sono rilevati mediante trasduttori, trasmessi senza ripercussioni, deparassitati al riparo delle tensioni esterne e in casi importanti verificati mediante confronti in locali accessibili, separati fisicamente. Anche l’elaborazione dei segnali ha luogo in appositi locali separati fisicamente nell’edificio degli impianti di comando o nell’edificio di emergenza. Assieme al sistema di protezione del reattore, i sistemi di controllo e strumentazione sono i principali consumatori della distribuzione a corrente continua da 48 volt. Nella sala comando è registrata e visualizzata la maggior parte delle grandezze di processo rilevate. In caso di perturbazione dello smaltimento del calore prodotto dal reattore a causa di un guasto di componenti del circuito di raffreddamento del reattore o del circuito acqua-vapore, la potenza del reattore è ridotta automaticamente mediante immersione delle barre di comando in modo da ripristinare l’equilibrio tra la produzione e lo smaltimento del calore. L’impianto può essere mantenuto in funzione a potenza ridotta. Apparecchiatura di controllo e strumentazione Fanno parte dell’apparecchiatura di controllo e strumentazione tutti i dispositivi elettrici ed elettronici volti a monitorare, comandare e regolare grandezze di processo. Tra queste operazioni rientrano anche la misurazione, il trasferimento, l’elaborazione e la visualizzazione di grandezze di esercizio come flusso di neutroni, pressione, temperatura e flusso in massa. Informatica Le parti essenziali dei sistemi informatici sono il sistema d’informazione dei dati di processo, il simulatore per la formazione e il calcolatore di sicurezza. Il sistema d’informazione dei dati di processo, che completa la strumentazione di esercizio convenzionale, è un sussidio per gestire l’esercizio e serve a monitorare lo stato operativo dell’impianto della centrale. Il personale di turno nonché gli ingegneri di sistema ricevono informazioni attuali e storiche sotto forma di 7000 messaggi di allarme e 1700 variabili di processo riguardanti l’intero processo della centrale. Il personale di turno è formato mediante un simulatore «full scope», che riproduce la sala comando in scala 1:1. L’addestramento al simulatore comprende l’esercizio normale nonché la gestione dei guasti. La formazione sui sottosistemi della centrale avviene con il simulatore «soft panel», con i Analisi dell’acqua del circuito di raffreddamento del reattore. 39 Esercizio e manutenzione periodici durante l’esercizio e in occasione delle revisioni. Anche l’acquisto e il montaggio di pezzi di ricambio sono controllati dall’assicurazione della qualità della KKG. Altri compiti sono il monitoraggio e la documentazione delle modifiche all’impianto. Per manutenzione s’intende la cura permanente dell’impianto della centrale. Siccome la manutenzione e la sua qualità influenzano notevolmente la sicurezza, la disponibilità e la durata di vita dell’impianto, l’intero impianto della centrale con le attrezzature, le componenti, gli apparecchi, i dispositivi e le componenti sostitutive è sottoposto a una manutenzione sistematica regolare. Controlli periodici sotto forma di ispezioni e verifiche delle funzioni sono parte integrante della manutenzione e servono a dimostrare la sicurezza della centrale con i suoi sistemi e le parti dell’impianto. Con l’introduzione e l’ulteriore sviluppo di adeguate procedure diagnostiche di monitoraggio dello stato, la manutenzione preventiva, che si basa su intervalli di controllo fissi, è progressivamente sostituita da una manutenzione orientata allo stato. Quest’ultima presuppone dati esatti sulle componenti e sulle possibili lacune; tiene conto in particolare della progettazione, del materiale, della fabbricazione, del montaggio, delle basi di calcolo, dell’usura, dei risultati dei controlli precedente nonché del comportamento delle componenti durante l’esercizio. Le componenti del sistema di raffreddamento del reattore che trasmettono pressione e radioattività sono ispezionate, controllate e sottoposte a manutenzione durante l’intera durata di vita della centrale. Particolare attenzione è riservata al recipiente in pressione del reattore, i cui cordoni di saldatura sono controllati dall’interno mediante dispositivi di Parametri di esercizio al simulatore. posti di comando della sala comando riprodotti allo schermo. Il sistema di calcolo di sicurezza sostiene il lavoro del corpo di guardia nell’ambito del controllo degli accessi, della videosorveglianza e della gestione degli allarmi. In combinazione con sistemi biometrici di riconoscimento senza contatto, contribuisce all’elaborazione e alla sorveglianza dei fino a 1000 accessi di collaboratori al giorno e oltre 20 000 accessi di visitatori all’anno. Manutenzione e sorveglianza della qualità Per ridurre al minimo la probabilità di incidenti a componenti, sono controllate regolarmente tutte le costruzioni e parti dell’impianto che influenzano la sicurezza della centrale. A tal fine sono coinvolti anche autorità e periti indipendenti. Queste attività avvengono nell’ambito della sorveglianza della qualità, che si estende anche ai controlli 40 Es e rcizio e m a nute nzione di crepe sono inoltre sottoposti a controlli con ultrasuoni. Con le pompe principali del refrigerante si procede in modo analogo: anch’esse sono sottoposte a regolari controlli visivi. Con la maggior accessibilità, lo stato ineccepibile della maggior parte dei settori particolarmente sollecitati può tuttavia essere dimostrato con controlli delle crepe superficiali supplementari. I tubi riscaldanti dei generatori di vapore sono esplorati con una sonda a induzione telecomandata partendo dalle camere del refrigerante dei generatori di vapore. La sonda reagisce sia alla separazione del materiale che a spessori delle pareti differenti, ad esempio in seguito alla corrosione o a danni meccanici. controllo con ultrasuoni. Il controllo con ultrasuoni permette di identificare sia difetti superficiali che difetti nella parete. Si tratta di un metodo adatto per rilevare i difetti risalenti alla fabbricazione o provocati dall’esercizio. Questi ripetuti controlli con ultrasuoni telecomandati sono effettuati in vari punti del recipiente in pressione del reattore e sul coperchio del recipiente in pressione. Anche gli elementi di combustibile, la struttura del nocciolo, le pompe principali del refrigerante e i generatori di vapore sono sottoposti a speciali controlli. Gli elementi di combustibile possono essere controllati e se del caso riparati quando la centrale è disattivata. Il controllo esterno degli elementi di combustibile può essere effettuato con telecamere subacquee. Con il cosiddetto «sipping test» è inoltre controllata la tenuta degli elementi di combustibile. Anche la struttura del nocciolo è sottoposta a un controllo visivo mediante telecamere subacquee. I settori particolarmente minacciati dalla formazione Monitoraggio dell’invecchiamento Il monitoraggio dell’invecchiamento mira a mantenere il livello di sicurezza necessario Coordinamento dei lavori per la revisione annuale. 41 Esercizio e manutenzione per un esercizio conforme alle prescrizioni e senza intoppi e a creare solide basi per pianificare la durata di vita dell’impianto. Il monitoraggio sistematico dei fenomeni d’invecchiamento e delle ripercussioni del degrado comprende anche gli impianti edilizi, oltre alle attrezzature meccaniche ed elettriche. Sono analizzati e valutati tutti i meccanismi e gli effetti d’invecchiamento rilevabili e sono definiti eventuali correttivi in base allo stato delle conoscenze, della tecnica di controllo e dell’esperienza di esercizio in Svizzera e all’estero. La limitazione della durata di vita del trasformatore monoblocco a causa del carico di esercizio e dell’invecchiamento del sistema d’isolamento ha portato ad esempio alla sostituzione dei tre poli del trasformatore monoblocco e del polo di riserva; a causa dell’invecchiamento dell’isolamento in materiale sintetico sono stati sostituiti i cavi a media tensione da 10 chilovolt; l’usura meccanica dei tubi di guaina degli assorbitori degli elementi di controllo dovuta all’esercizio pluriennale ha portato alla loro sostituzione. Un esempio di processi d’invecchiamento di componenti meccaniche è l’assottigliamento delle pareti dei tubi dello scambiatore di calore dei preriscaldatori a bassa pressione a causa dell’erosione da goccia. In seguito a Controllo con ultrasuoni nel recipiente in pressione del reattore. tali risultati, in occasione delle revisioni annuali del 2008 e del 2009 tutti e tre i preriscaldatori a bassa pressione sono stati sostituiti da preriscaldatori nuovi e i tubi dello scambiatore di calore, le guaine e i sostegni dei tubi sono stati fabbricati con materiale resistente all’erosione. Lavori di manutenzione dovuti a fenomeni d’invecchiamento della costruzione sono stati realizzati ad esempio nella cupola del reattore e nel camino di espulsione dell’aria. Nel 1997, la cupola del reattore è stata ripulita integralmente e sigillata a titolo preventivo per proteggere la sostanza edilizia dagli influssi ambientali. Nel 2009 sono stati realizzati lavori analoghi sul lato esterno del camino di espulsione dell’aria. Sostituzione di un preriscaldatore a bassa pressione. 42 Es e rcizio e m a nute nzione Tra i fenomeni d’invecchiamento noti figurano fatica meccanico-termica, danni dovuti a vibrazioni, fragilizzazione dovuta alle radiazioni, fragilizzazione termica e corrosione. L’analisi e l’attenzione riservata all’invecchiamento in tutte le sue forme sono un presupposto per poter stimare il più esattamente possibile la durata di vita residua dell’impianto e decidere eventuali investimenti in misure volte a prolungarla. Per principio, tutte le componenti dell’impianto che potenzialmente limitano la durata di vita possono essere riparate o sostituite. La durata di vita residua tecnica dell’impianto dipende essenzialmente dal modo in cui sono influenzati le componenti e i sistemi. Rispettando in permanenza il livello di sicurezza, la durata di vita residua è dettata da criteri economici più che da criteri puramente tecnici. Oggi si parte dal presupposto che la KKG possa restare in funzione 20 anni oltre i 40 anni su cui si basa l’attuale progettazione. Camino di espulsione dell’aria dopo il risanamento. Sostituzione della turbina ad alta pressione. 43 Aspetti ambientali La KKG nel suo ambiente. Ripercussioni dell’esercizio della torre di raffreddamento cole variazioni rientrano nell’intervallo di tolleranza di tali misurazioni. Per monitorare i movimenti delle ombre dovuti al pennacchio di vapore, negli anni dal 1980 al 1984 è stato realizzato un ampio programma d’indagine supplementare. L’ISM ha valutato tra l’altro oltre 2,5 milioni di fotografie dei movimenti delle ombre. Tra il 1976 e il 1983 sono inoltre stati piazzati apparecchi per misurare il soleggiamento in 8 punti nell’ambiente circostante. Dalle indagini è emerso che la diminuzione della durata del soleggiamento varia in funzione del tempo e si limita essenzialmente a una piccola zona a nord della torre di raffreddamento, dove risulta comunque nettamente più breve di un’ora al giorno. In estate il pennacchio di vapore, composto da vapore acqueo puro, in genere non supera i 200 metri; può tuttavia raggiungere oltre 800 metri, a seconda dell’umidità dell’aria. Nel raggio attorno alla KKG non è stata rilevata alcuna durata dell’ombreggiamento inammissibile, che dia per- L’imponente struttura della torre di raffreddamento alta 150 metri è visibile da lontano nel paesaggio tra Olten e Aarau. Già prima del rilascio del permesso di costruzione, l’Istituto svizzero di meteorologia (ISM) ha analizzato il potenziale impatto dell’esercizio della torre di raffreddamento sull’ambiente circostante. Le ampie indagini sono state completate nel 1984 e non hanno evidenziato danni degni di nota all’ambiente attribuibili all’esercizio della torre di raffreddamento. In base ai risultati delle prove meteorologiche, le variazioni delle precipitazioni attorno alla torre di raffreddamento non sono significative e non è stata dimostrata la formazione di nebbia o ghiaccio supplementare. Sono stati rilevati una variazione della temperatura annua media al suolo di meno di 0,2 °C e un aumento dell’umidità annua dell’aria al massimo del 3 per cento; queste pic- 44 As p e tti a m bienta l i sioni portano all’isolamento automatico delle potenziali vie di emissione. Le emissioni di sostanze radioattive liquide sono costituite principalmente da trizio, risultante essenzialmente dal burnup del boro. Nelle emissioni liquide figurano inoltre tracce di prodotti di attivazione, soprattutto di cobalto-60. Sporadicamente sono misurati anche antimonio-124 e iodio-131. Le acque di scarico sono liberate solo se rispettano i valori limite approvati. I valori limite per le emissioni di sostanze radioattive e i programmi di monitoraggio di tali emissioni sono stabiliti nell’autorizzazione di esercizio e nel regolamento concernente le emissioni dell’autorità di vigilanza. La centrale misura le emissioni nell’ambiente e le comunica mensilmente alle autorità. I risultati delle misurazioni sono verificati mediante misurazioni di controllo indipendenti da parte delle autorità. L’emissione nell’ambiente di sostanze radioattive è documentata, in modo tale poter sempre fornire una prova del genere e della quantità di emissioni. Nell’ambito del monitoraggio delle immissioni, settimanalmente sono prelevati campioni nell’Aare. Sono analizzati anche sedimenti estratti dall’Aare. Il monitoraggio stazionario delle immissioni atmosferiche comprende la misurazione delle dosi locali in 24 punti nel raggio di 5-7 chilometri attorno alla KKG. I dosimetri impiegati sono letti trimestralmente. In 32 punti sull’area della centrale, presso la torre di raffreddamento e la recinzione dell’area sono effettuate ulteriori misurazioni mediante dosimetri, anch’essi letti trimestralmente. Per rilevare la radioattività ambientale sono analizzati settimanalmente filtri dell’aria e le tanto diritto a un’indennità. La torre di raffreddamento produce l’effetto collaterale positivo di ripulire parzialmente l’aria. Emissione di sostanze radioattive Durante l’esercizio normale, attraverso l’acqua e l’aria di scarico la centrale libera nell’ambiente piccole quantità di sostanze radioattive. Tra le emissioni trasportate dall’aria figurano gas nobili e iodio radioattivi prodotti dalla fissione nucleare, radiocarbonio prodotto dall’attivazione di ossigeno nonché aerosol radioattivi liberati prevalentemente dall’attivazione di materiali di costruzione. Maggiori concentrazioni di gas nobili rilevate dalle misurazioni delle emis- Campionatore di aerosol. 45 Aspetti am bientali determinate le concentrazioni di radioattività di singoli radionuclidi. Nelle foglie delle piante è misurato il tenore di carbonio-14. Per identificare eventuali depositi nel suolo, negli alimenti e nei foraggi, annualmente sono analizzati campioni di suolo, erba, latte e cereali e analizzati pesci catturati nell’Aare. Dal 1993 è in funzione una rete di misurazione installata dall’Ispettorato federale della sicurezza nucleare (IFSN) volta a monitorare automaticamente l’intensità di dose nei pressi delle centrali nucleari (Maduk). In 16 punti nella immediate vicinanze della KKG sono state piazzate sonde munite di contatori Geiger-Müller, che trasmettono valori misurati ogni dieci secondi al calcolatore centrale dell’IFSN, dove sono confrontati automaticamente con il sottosuolo naturale. I valori di misurazione attuali possono essere consultati all’indirizzo www.ensi.ch. La rete di misurazione Maduk completa la rete esistente di monitoraggio automatico della radioattività della Centrale nazionale d’allarme (CENAL). La rete di misurazione della CENAL dispone di 60 stazioni distribuite in tutto il Paese, che a loro volta misura l’intensità di dose locale. Questi valori di misurazione sono riportati all’indirizzo www.naz.ch. Per rilevare le fonti di radiazioni artificiali e naturali sull’intero territorio, ogni uno-due anni la CENAL effettua misurazioni aeroradiometriche in elicottero in un’area di circa 70 chilometri quadrati attorno alla KKG. Oltre all’IFSN, anche la Sezione radioattività ambientale della Divisione radioprotezione dell’Ufficio federale della sanità pubblica (UFSP) è competente per il monitoraggio delle immissioni provocate dalle centrali nucleari. I risultati del monitoraggio delle emissioni e delle immis- precipitazioni. Mensilmente sono analizzate le particelle di polvere di quattro placche di vaselina piazzate nei dintorni della KKG. Annualmente sono inoltre realizzate misurazioni gammaspettroscopiche, con cui sono Sonda per la misurazione automatica delle dosi. 46 As p e tti a m bienta l i sioni sono pubblicati annualmente nel rapporto «Umweltradioaktivität und Strahlendosen in der Schweiz» dell’UFSP. Le dosi di radiazione della popolazione risultanti dalle immissioni sono calcolate in base ai valori delle emissioni. L’IFSN stabilisce i valori massimi per le emissioni di radioattività nell’ambiente in modo tale che per nessuna persona residente nella regione sia superato il valore operativo di dose riferito alla sorgente di 0,3 millisievert. Le dosi di radiazione della popolazione risultanti dalle emissioni di radioattività nelle immediate vicinanze sono nettamente inferiori a quelle delle fonti naturali. A titolo di paragone: la dose da fonti naturali per la Svizzera è mediamente di 3 millisievert all’anno con valori estremi da 1 a 25 millisievert all’anno. Per il punto nelle vicinanze della KKG con le ripercussioni ipoteticamente massime, dalla messa in funzione dell’impianto è stata calcolata un’esposizione su tutto il corpo annua massima attraverso tutte le vie di esposizione inferiore a 0,01 millisievert. Dalla messa in funzione dell’impianto, in nessun punto nelle vicinanze della KKG sono stati rilevati effetti dannosi dovuti alla radioattività liberata dalla KKG. Prelievo di un campione di acqua dall’Aare. sulla protezione civile, la competenza per la rilevazione di dati meteorologici destinati al piano di protezione in caso di emergenza è stata attribuita a MeteoSvizzera. Le stazioni di MeteoSvizzera, tecnicamente ottimizzate, immettono i dati specifici nella rete di misurazione capillare di MeteoSvizzera. Rilevazione dei dati meteorologici Dal 2007, i dati meteorologici necessari per il monitoraggio degli incidenti sono rilevati presso tutte le centrali mediante nuove stazioni meteo standard di MeteoSvizzera. Nel 2009 è quindi stata smantellata la stazione meteo messa in funzione dalla KKG nel 1982 sul terreno della Aarepapier AG, non più necessaria. Con la legge federale del 4 ottobre 2002 sulla protezione della popolazione e 47 Circuito del combustibile Gli elementi di combustibile esauriti e le scorie radioattive provenienti dal ritrattamento sono stoccati nello ZZL. Estrazione dell’uranio Per circuito del combustibile s’intendono tutti i servizi e le attività legati alla fabbricazione, all’utilizzazione e allo smaltimento del combustibile nucleare. Vi rientrano l’estrazione, la conversione e l’arricchimento dell’uranio, la preparazione degli elementi di combustibile, il deposito intermedio nonché il ritrattamento e lo smaltimento delle scorie provenienti dal ritrattamento nonché degli elementi di combustibile irraggiati. Il circuito del combustibile include anche la riutilizzazione dell’uranio e del plutonio risultanti dal ritrattamento degli elementi di combustibile irraggiati. Siccome tali servizi sono forniti in vari punti, sono necessari contenitori di trasporto adatti. Il vettore energetico primario delle centrali nucleari esistenti è l’uranio. L’uranio è impiegato nei reattori delle centrali nucleari sotto forma di elementi di combustibile. Per approvvigionamento di elementi di combustibile s’intende la catena di servizi dall’estrazione dell’uranio all’impiego degli elementi di combustibile nel reattore. 48 L’uranio è un metallo pesante debolmente radioattivo presente in numerosi minerali a una frequenza circa 500 volte superiore a quella dell’oro. I minerali di uranio utilizzati quali materie prime per fabbricare gli elementi di combustibile sono estratti tra l’altro in miniere. Le miniere di uranio più produttive sono situate in Canada, Australia, Kazakhstan, Niger, Namibia e Uzbekistan. I maggiori giacimenti di uranio sono stati riscontrati in Australia, Kazakhstan, Canada, Russia e Sudafrica. Il minerale di uranio è frantumato e macinato in un impianto di trasformazione dei minerali. Attraverso un processo di lisciviazione chimica a tappe, dal minerale è ricavato un concentrato di uranio (U3O8, detto anche «Yellow Cake»). In un’ulteriore tappa, mediante conversione, questo è trasformato in esafluoruro di uranio (UF6), che vanta proprietà adatte al successivo processo di arricchimento. Circuito d e l com bustibil e tore Areva NP. L’utilizzazione di questi elementi di combustibile contribuisce alla gestione parsimoniosa delle risorse e allo smantellamento di riserve militari di materiale. Mediante l’utilizzazione di uranio ritrattato, la KKG risparmia circa 180 tonnellate di uranio naturale all’anno. Tra gli anni 1970 e 1990, la KKG si è procurata uranio naturale acquistandolo sul mercato internazionale e attraverso partnership con una società mineraria negli Stati Uniti. Al posto dell’uranio naturale, quali vettori energetici degli elementi di combustibile si prestano anche l’uranio e il plutonio risultanti dal ritrattamento di elementi di combustibile irraggiati. Arricchimento Fabbricazione degli elementi di combustibile L’uranio naturale è un miscela di uranio-238 (99,27 per cento), uranio-235 (0,72 per cento), termicamente fissile, e una piccolissima percentuale di uranio-234. Oggi i reattori ad acqua leggera utilizzano uranio con una quota del 4- 5 per cento di uranio-235. Il processo di aumento della concentrazione di uranio-235 dell’uranio naturale al valore specifico del reattore è detto arricchimento. Per trasformare uranio naturale in uranio arricchito sono stati sviluppati vari metodi di separazione degli isotopi. Ad avere raggiunto importanza industriale sono quello della diffusione gassosa e quello mediante centrifuga, che richiedono entrambi un fluido gassoso (UF6). L’arricchimento dell’uranio è raggiunto anche mediante la miscelazione con uranio maggiormente arricchito. Questo cosiddetto metodo di «blend», che porta agli arricchimenti tipici dei reattori ad acqua leggera, è impiegato in impianti di fabbricazione russi a Elektrostal. Per fabbricare pastiglie di combustibile, l’uranio ricavato dal ritrattamento con un arricchimento residuo inferiore all’uno per cento di uranio-235 è mischiato con uranio proveniente da riserve russe, che presenta un arricchimento compreso tra il 20 e il 30 per cento. Dal 2000, la KKG utilizza elementi di combustibile fatti di uranio ritrattato fabbricati in Russia sotto la licenza del forni- L’esafluoruro di uranio (UF6), che ha attraversato il processo di arricchimento, è trasformato in diossido di uranio (UO2), il materiale di partenza dei pellet di combustibile. Queste pastiglie di ceramica sono racchiuse in guaine di zircaloy e saldate ermeticamente. 205 di queste barre sono riunite in un elemento di combustibile. L’arricchimento degli elementi di combustibile della KKG è del 4,5-5 per cento di uranio-235. Con elementi di combustibile di questo genere sono raggiunti burnup medi di 55-65 megawattgiorno al chilogrammo. L’uranio può essere sostituito da plutonio quale vettore energetico. Gli elementi di combustibile ad ossido misto (Mox) sono formati da una miscela di diossido di uranio (UO2) e diossido di plutonio (PuO2). Il substrato dell’uranio è impoverito, e cioè praticamente non contiene più uranio-235 fissile. Il plutonio addizionato proviene dal ritrattamento di elementi di combustibile irraggiati ed è a sua volta una miscela di più isotopi di plutonio. Esternamente, questi elementi di combustibile Mox non si distinguono dagli elementi di combustibile di uranio. Nei reattori ad acqua leggera, il plutonio è incubato attraverso la trasformazione di uranio238; in un elemento di combustibile uranio tradizionale, il plutonio fornisce così il 40 per 49 Circuito del combustibile cento circa della potenza. In un nocciolo del reattore con un terzo di elementi di combustibile Mox, il plutonio fornisce addirittura il 60 per cento circa della potenza del reattore. Dal ritrattamento di circa 400 tonnellate di elementi di combustibile irraggiati alla KKG sono risultate circa 4 tonnellate di plutonio, impiegato sotto forma di elementi di combustibile Mox nel reattore della KKG tra il 1997 e il 2007. Trasporto degli elementi di combustibile irraggiati Il trasporto degli elementi di combustibile irraggiati e di altre sostanze radioattive è soggetto a prescrizioni di legge, che si basano sulle raccomandazioni dell’Agenzia internazionale dell’energia atomica (IAEA). Gli obiettivi di tali prescrizioni sono la protezione dell’uomo e dell’ambiente dalle radiazioni dannose nonché la protezione della merce trasportata dagli influssi esterni. Per gli elementi di combustibile irraggiati trasportati in un impianto di ritrattamento o in un deposito intermedio, la protezione è garantita mediante contenitori di trasporto che schermano le radiazioni. Per essere ammessi, i contenitori devono fornire la prova di resistere e restare impermeabili nelle situazioni d’incidente più gravi. Ritrattamento Gli elementi di combustibile irraggiati contengono il 95 per cento circa di uranio, l’1 per cento di plutonio e il 4 per cento di prodotti di fissione. La composizione esatta dipende dal burnup degli elementi di combustibile. Durante il processo di ritrattamento sono separati i materiali strutturali e il combustibile. Il combustibile è separato chimicamente in uranio, plutonio e prodotti di fissione. I vettori energetici uranio e plutonio sono utilizzati nella fabbricazione di elementi di combustibile e riciclati nel reattore. I prodotti di fissione sono colati in una matrice di vetro e saldati in un contenitore di acciaio. I prodotti di fissione formano le scorie altamente radioattive. Le parti strutturali degli elementi di combustibile irraggiati sono trasformate in scorie mediamente radioattive. Annualmente, l’esercizio della KKG produce 3,7 metri cubi di scorie altamente radioattive e 3 metri cubi di scorie mediamente radioattive. Lo smaltimento degli elementi di combustibile irraggiati può avvenire con o senza ritrattamento. L’utilizzazione o la rinuncia al riciclaggio dell’uranio e del plutonio è una decisione anche politica. In Svizzera, ad esempio, nel 2006 è entrata in vigore una moratoria di 10 anni per il trasporto di elementi di combustibile irraggiati destinati al ritrattamento. 50 Deposito intermedio Il deposito intermedio centrale di Würenlingen (ZZL) può accogliere scorie altamente, mediamente e debolmente radioattive. Tra queste figurano anche le scorie altamente e mediamente radioattive provenienti dal ritrattamento nonché elementi di combustibile irraggiati provenienti dalle centrali nucleari. Per motivi puramente fisici, prima di poter essere immesse in un deposito finale, le scorie altamente radioattive devono essere «raffreddate» in un deposito intermedio per almeno 30-40 anni. La capacità dello ZZL consentirebbe anche uno stoccaggio più lungo. Deposito geologico Per realizzare i necessari depositi in strati geologici profondi per scorie radioattive sono Circuito d e l com bustibil e disponibili conoscenze e basi decisionali frutto di oltre 30 anni di indagini e ricerche. Alla fine di giugno del 2006, il Consiglio federale ha approvato la prova dello smaltimento delle scorie altamente radioattive della Società cooperativa nazionale per l’immagazzinamento delle scorie radioattive (Nagra). È così stata dimostrata definitivamente la fattibilità di uno smaltimento durevole e sicuro di tutte le scorie nucleari in Svizzera. Nell’aprile del 2008, il Consiglio federale ha adottato il Piano settoriale dei depositi in strati geologici profondi, uno strumento di pianificazione del territorio della Confederazione, che definisce la procedura di scelta dell’ubicazione dei depositi in strati geologici profondi. La ricerca del sito si è concretizzata con la presentazione di possibili ubicazioni. La scelta del sito sarà decisa al termine di un processo trasparente e democratico. Circuito del combustibile Fabbricazione degli elementi di combustibile ad ossido misto (Mox) Ritrattamento degli elementi di combustibile Deposito intermedio per elementi di combustibile e scorie radioattive Arricchimento ZZL. Elementi di combustibile mento La Hague. Scorie radioattive Uranio impoverito Fabbricazione degli elementi di combustibile uranio Impianto di ritratta- Elementi di combustibile Elementi di combustibile Elementi di combustibile Centrale nucleare Gösgen Scorie radioattive Plutonio Uranio Conversione Condizionamento Preparazione del minerale di uranio Montaggio degli Laboratorio elementi di combu- sotterraneo del stibile Lingen. Mont Terri. (Fonte: Areva) (Fonte: BGR) Minerale di uranio Stoccaggio in profondità 51 Migliorie, retrofitting e ammodernamento Ulteriori migliorie: sostituzione del serbatoio dell’acqua di alimentazione, modifiche ai generatori di vapore, lavori di revisione su due turbine a bassa pressione Per aumentare la sicurezza e l’affidabilità dell’impianto, dalla messa in funzione sono stati investiti circa 700 milioni di franchi in grandi progetti, oltre ai lavori di manutenzione ricorrente. Ecco una sintesi delle principali tappe e innovazioni tecniche: 1982 1979 Contenitore di trasporto degli elementi di combustibile. Condotta del vapore verso la fabbrica di cartoni. Innovazioni volte a migliorare il grado di rendimento del turbogeneratore Ampliamento dell’edificio amministrativo con un’ala supplementare Prima spedizione di elementi di combustibile irraggiato all’impianto di ritrattamento di La Hague, in Francia 19 gennaio: avvio della prima reazione a catena autosostenuta 6 febbraio: prima immissione di energia nella rete svizzera interconnessa 30 ottobre: avvio dell’esercizio a pieno carico 20 dicembre: avvio della fornitura di vapore di processo alla fabbrica di cartone di Niedergösgen 1983 Rinnovo completo dell’isolamento dei tre generatori di vapore 1980 Ampie migliorie soprattutto nella parte convenzionale dell’impianto Ampliamento della capacità di stoccaggio di elementi di combustibile 1984 Completamento della posa dei nuovi tubi dei tre condensatori Conversione della chimica del circuito acqua-vapore in un condizionamento esclusivamente con idrazina 1981 15 maggio: inaugurazione ufficiale della centrale nucleare. Scadenza dei due anni di garanzia: passaggio di consegne dall’impresa generale Kraftwerk Union AG 52 1985 Autorizzazione del Consiglio federale di aumentare la potenza termica nominale Mig l ior ie , re trofitting e a m m od e rna m e nto 1986 1990 Trasformazione delle attrezzature di controllo della pressione del circuito di raffreddamento del reattore Completamento delle migliorie avviate nel 1981 sulle turbine a bassa pressione Prolungamento della zona degli elementi di combustibile 1991 Costruzione e trasformazione dell’edificio degli impianti di comando Ampliamento su più piani del deposito e delle officine nonché trasformazione del magazzino delle grandi componenti Completamento di un programma pluriennale di miglioramento delle strutture del nocciolo Primo impiego di elementi di combustibile con tubi di guaina duplex, particolarmente resistenti alla corrosione Rinnovo della distribuzione energetica agli impianti periferici 1988 1992 1987 Da luglio: esercizio dell’impianto con la massima potenza termica del reattore approvata, pari a 3002 megawatt 1993 Operazione di sostituzione delle viti. Completamento dell’operazione di sostituzione delle viti del deflettore del nocciolo del recipiente in pressione del reattore Acquisto di un rotore di riserva per il generatore Installazione dell’impianto di lavaggio del gas nel sistema di scarico della pressione. Retrofitting di un sistema di scarico della pressione per il contenitore di sicurezza Introduzione di un sistema federativo d’informazione e di documentazione 1989 Trasformazione delle valvole pilota per le valvole d’isolamento del vapore vivo Rinnovo delle superfici di appoggio delle strutture del nocciolo nel recipiente in pressione del reattore 53 Migliorie, retrofitting e amm od e rna m e nto 1994 1997 17 gennaio: immissione del centomiliardesimo chilowattora nella rete elettrica svizzera Sostituzione dei tre rotori della pompa del refrigerante principale Prima carica totale del nocciolo con elementi di combustibile freschi 1995 Il centro visitatori ampliato. Primo impiego di elementi di combustibile ad ossido misto (Mox) contenenti plutonio Conversione a boro arricchito del circuito di raffreddamento del reattore e dei sistemi di raffreddamento di emergenza e di postraffreddamento Risistemazione dell’area sudoccidentale Completamento dei lavori nel nuovo edificio di formazione degli operatori e nel centro visitatori Montaggio del posto d’ispezione nella vasca di stoccaggio degli elementi di combustibile. Messa in funzione di un posto d’ispezione degli elementi di combustibile e degli elementi di controllo Sostituzione dei rotori delle turbine a bassa pressione Revisione totale della seconda captazione di acqua nel canale inferiore Introduzione di un nuovo sistema di dosimetria di controllo 1998 Equipaggiamento di tutti gli elementi di combustibile con il tubo di guaina duplex, resistente alla corrosione Realizzazione del nocciolo a quattro zone: tutti gli elementi di combustibile sono ora impiegati durante quattro cicli di esercizio 1999 Completamento del retrofitting di un terzo circuito di raffreddamento della vasca degli elementi di combustibile indipendente, avviato nel 1997 Costruzione di un nuovo magazzino per i pezzi di ricambio e le grandi componenti Consegna dei primi contenitori speciali per il trasporto e lo stoccaggio degli elementi 1996 Adeguamento della potenza nominale lorda a 1020 megawatt grazie all’aumento della potenza risultante dalle misure volte a migliorare il grado di rendimento nell’ambito della trasformazione delle turbine 54 Mig l ior ie , re trofitting e a m m od e rna m e nto il sistema di raffreddamento del reattore, l’ampliamento delle capacità di stoccaggio sott’acqua per gli elementi di combustibile esauriti in un nuovo magazzino degli elementi di combustibile, l’ampliamento dell’edificio degli impianti ausiliari mediante un annesso, l’acquisto di un sistema di eccitazione di riserva, la sostituzione di strutture interne per la torre di raffreddamento, miglioramenti del grado di rendimento delle turbine e dei surriscaldatori intermedi del separatore dell’acqua nonché l’acquisto di un nuovo interruttore del generatore. di combustibile irraggiati destinati al deposito intermedio centrale di scorie radioattive (ZZL) di Würenlingen 2000 2003 Trasporto dello statore del generatore alla KKG. Sostituzione dello statore del generatore Primo impiego di elementi di combustibile ottenuti da uranio ritrattato Ritiro del simulatore di formazione degli operatori da STN Atlas, Brema, oggi Rheinmetall Defense Electronics 2001 Sostituzione del calcolatore di processo con un sistema d’informazione dei dati di processo Messa in funzione dello ZZL di Würenlingen Prima riconsegna di scorie altamente radioattive vetrificate da La Hague allo ZZL Avvio di lavori di miglioramento pluriennali su varie opere volti a migliorare la sicurezza in caso di terremoto nonché a rafforzare l’isolamento Installazione di un nuovo interruttore del ge- 2002 2004 neratore. Avvio dei lavori di risanamento delle strutture interne della torre di raffreddamento Sostituzione del dispositivo idraulico-meccanico di controllo del numero di giri del turbogeneratore Sostituzione dell’interruttore del generatore Sono in preparazione progetti di ammodernamento con investimenti per oltre 200 milioni di franchi. Tra questi figurano il retrofitting di uno scarico della pressione per Certificazione del sistema di gestione della KKG orientato ai processi, introdotto nel 2003, da parte della Associazione svizzera per sistemi di qualità e di management 55 Migliorie, retrofitting e amm od e rna m e nto Attuazione della gestione integrata delle emergenze: introduzione del manuale di esercizio e di emergenza riveduto 2007 Risanamento delle strutture interne della torre di raffreddamento. (ISO 9001:2000 per il management della qualità, ISO 14001:1996 per il management ambientale nonché OHSAS 18001:1999 per la gestione della protezione sul lavoro) Rilascio del permesso di costruzione e di esercizio in materia di diritto nucleare per il magazzino degli elementi di combustibile Ammodernamento dei sistemi di calcolo di sicurezza Lavori di costruzione nel magazzino degli elementi di combustibile. Sostituzione parziale del comando analogico delle turbine con un comando digitale Sostituzione di un trasformatore di rete esterna da 220 chilovolt Messa in funzione degli ampliamenti dell’edificio degli impianti ausiliari del reattore e di una nuova ala dell’edificio amministrativo Condizionamento delle scorie prodotte nel nocciolo del reattore in 28 anni di esercizio 2005 Retrofitting di uno scarico della pressione comandato per il sistema di raffreddamento del reattore Modifica costruttiva nel settore delle turbine volta a migliorare il grado di rendimento dell’impianto Sostituzione dei surriscaldatori intermedi Introduzione dell’aggiunta di zinco al refrigerante del reattore 2008 Messa in funzione del nuovo magazzino degli elementi di combustibile Sostituzione dei sistemi di valvole delle pompe principali del refrigerante Sostituzione dei tre poli del trasformatore monoblocco da 380 chilovolt nonché del polo di riserva Sostituzione di due preriscaldatori a bassa pressione Completamento della verifica periodica della sicurezza, ripetuta ogni dieci anni 2006 Sostituzione dell’eccitatrice del generatore Rielaborazione dell’analisi probabilistica della sicurezza 56 Ca ra tte r istiche d e ll ’im p ia nto Caratteristiche dell’impianto 1 (3 volte) 2 (2 volte) 8 (3 volte) 3 (4 volte) 4 (2 volte) 5 (3 volte) 7 (4 volte) 6 (6 volte) 1 2 3 4 5 6 7 8 Pompe dell’acqua di alimentazione principali Pompe di avviamento e spegnimento Pompe dell’acqua di alimentazione di riserva Pompe dell’acqua di alimentazione di emergenza Pompe del refrigerante principali Pompe di postraffreddamento Pompe di alimentazione di sicurezza ad alta pressione Accumulatori 380 kV 220 kV G ~ G ~ HP 6 kV LP DG DG DG DG DG DG 380 V HP = turbina ad alta pressione LP = turbina a bassa pressione G = generatore DG = generatore diesel 57 Impianto di comando da 380 kV Impianto di comando da 220-kV Impianti elettrici Interruttore di blocco Trasformatore monoblocco 380/27 kV Derivazione del generatore 27 kV Trasformatore di rete esterna 60/32/32 MVA Trasformatore di auto approvvigionamento 60/32/32 MVA Generatore 1190 MVA Distribuzione monoblocco 10 kV linea 4 Trasformatore di rete esterna 60/32/32 MVA Distribuzione monoblocco 10 kV linea 3 Distribuzione monoblocco 10 kV linea 2 Derivazioni del motore Distribuzione principale 380 V Impianto monoblocco linea 3 Derivazioni del motore Distribuzione principale 380 V Impianto monoblocco linea 4 Distribuzione monoblocco 10 kV linea 1 Derivazioni del motore Distribuzione principale 380 V Impianto monoblocco linea 2 Distribuzione principale 380 V impianto accessorio Distribuzione principale 380 V impianto accessorio Trasformatore di auto approvvigionamento 60/32/32 MVA Derivazioni del motore Distribuzione principale 380 V Impianto monoblocco linea 1 Distribuzione principale 380 V impianto accessorio Distribuzione principale 380 V impianto accessorio Distribuzione principale 380 V riscaldamento del pressurizzatore Distribuzione principale 380 V riscaldamento del pressurizzatore Distribuzione barre di comando 220 V Gruppo diesel di emergenza 3550 kVA Distribuzione barre di comando 220 V Gruppo diesel di emergenza 3550 kVA Distribuzione elettrica di riserva 6 kV linea 4 Gruppo diesel di emergenza 3550 kVA Distribuzione elettrica Distribuzione elettrica di riserva 6 kV linea 3 di riserva 6 kV linea 2 Derivazioni motore Derivazioni motore 58 Sbarra protetta 380 V linea 1 Diesel di emergenza 750 kVA Diesel di emergenza 750 kVA Distribuzione di emergenza 380 V linea 5 Distribuzione di emergenza 380 V linea 6 Distribuzione di emergenza 380 V linea 7 Sbarra protetta 380 V Convertitore di riserva Convertitore rotante 175 kVA Sbarra protetta 380 V linea 2 Sbarra protetta 380 V Elaboratore di processo Convertitore rotante 175 KVA Unità di reserva Distribuzione corrente continua 220 V linea 1 Convertitore rotante 175 kVA Sbarra protetta 380 V linea 3 Distribuzione corrente continua 220 V Convertitore di riserva Distribuzione corrente continua 24/48 V linea 1 Distribuzione corrente continua 220 V linea 2 Convertitore rotante 175 kVA Sbarra protetta 380 V linea 4 Distribuzione elettrica di riserva 380 V linea 1 Distribuzione corrente continua 24/48 V linea 2 Distribuzione corrente continua 220 V linea 3 Convertitore rotante 175 kVA Distribuzione elettrica di riserva 380 V linea 1 Distribuzione elettrica di riserva 380 V linea 2 Distribuzione corrente continua 24/48 V linea 3 Distribuzione corrente continua 220 V linea 4 Derivazioni motore Distribuzione elettrica di riserva 380 V linea 2 Distribuzione elettrica di riserva 380 V linea 3 Distribuzione elettrica di riserva 380 V linea 4 Distribuzione elettrica di riserva 6 kV linea 1 Derivazioni motore Distribuzione elettrica di riserva 380 V linea 3 Distribuzione elettrica di riserva 380 V linea 4 Distribuzione corrente continua 24/48 V linea 4 Gruppo diesel di emergenza 3550 kVA Distribuzione di emergenza 24/48 V linea 6 Distribuzione di emergenza 24/48 V linea 5 Distribuzione di emergenza 24/48 V linea 7 I nd ir izzi I nte rne t Indirizzi Internet Società cooperativa nazionale per l’immagazzinamento delle scorie radioattive (Nagra), organizzazione tecnico-scientifica degli organismo soggetti all’obbligo di smaltimento (Confederazione e gestori di centrali nucleari) www.nagra.ch Ufficio federale dell’energia (UFE) www.bfe.admin.ch Ufficio federale della sanità pubblica (UFSP) www.bag.admin.ch Ispettorato federale della sicurezza nucleare (IFSN), Autorità di vigilanza della Confederazione in materia di sicurezza nucleare e protezione degli impianti nucleari svizzeri www.ensi.ch Nuklearforum, organizzazione tecnicoscientifica www.nuklearforum.ch Fondo di smaltimento www.entsorgungsfonds.ch Istituto Paul Scherrer (PSI), istituto di ricerca multidisciplinare sulle scienze naturali e ingegneristiche www.psi.ch Prova dello smaltimento www.entsorgungsnachweis.ch Scorie radioattive www.radioaktiveabfaelle.ch Felslabor Grimsel (FLG), laboratorio sotterraneo della Nagra nella roccia cristallina del passo del Grimsel, Haslital, Cantone di Berna www.grimsel.com Fondo di disattivazione www.stilllegungsfonds.ch Swissnuclear, gruppo di lavoro energia nucleare di Swisselectric (associazione delle aziende elettriche svizzere interconnesse) www.swissnuclear.ch Felslabor Mont Terri (FMT); laboratorio sotterraneo nell’argilla opalina presso StUrsanne, Cantone del Giura www.mont-terri.ch Associazione delle aziende elettriche svizzere (AES) www.strom.ch Portale Internet dell’energia nucleare www.kernenergie.ch ZWILAG Zwischenlager Würenlingen AG, deposito intermedio centrale delle centrali nucleari svizzere per tutte le categorie di scorie www.zwilag.ch Centrale nazionale d’allarme, organismo della Confederazione per eventi straordinari www.naz.ch 59 Bibliografia Periodici Rapporto di esercizio della Kernkraftwerk Gösgen-Däniken AG (www.kkg.ch) Bulletin Nuklearforum Schweiz, Berna (www.nuklearforum.ch, brevi sintesi e cifre chiave delle centrali nucleari svizzere concernenti tematiche nucleari generali, mensile) Rapporto di esercizio della Nagra, Società cooperativa nazionale per l’immagazzinamento delle scorie radioattive (Nagra), Wettingen (www.nagra.ch) Rapporti sulla vigilanza e sulla radioprotezione, Ispettorato federale della sicurezza nucleare, Brugg (www.ensi.ch, descrizioni dell’esercizio delle centrali nucleari svizzere, dell’attività di vigilanza della Confederazione e della radioprotezione) Umweltradioaktivität und Strahlendosen in der Schweiz, Ufficio federale della sanità pubblica (UFSP), Divisione radioprotezione, Berna (www.bag.admin.ch, sintesi dei risultati del monitoraggio della radioattività, annuale) 60 Principali dati tecnici Potenza Potenza elettrica nominale lorda Potenza elettrica nominale netta Potenza termica del reattore 1035 MW 985 MW 3002 MW Edificio del reattore Diametro esterno Altezza sopra la platea Spessore della parete nella parte cilindrica Spessore della parete della cupola Spessore della platea 63,6 m 56,8 m 1,6 m 1,2 m 2,8 m Involucro di acciaio Diametro interno Spessore della parete Sovrapressione/temperatura di progetto 52 m 32 mm 4,89 bar/135 °C Recipiente in pressione del reattore Diametro interno 4360 mm Spessore dell’involucro cilindrico (senza rivestimento) 221 mm Materiale 22NiMoCr3-7 Spessore del rivestimento 6 mm Altezza totale, compreso il coperchio 10 827 mm Sovrapressione/temperatura di progetto 175 bar/350 °C Peso senza le strutture interne 360 t Peso delle strutture interne del nocciolo 135 t Reattore Fluido refrigerante e moderatore Combustibile Numero di elementi di combustibile Peso totale di un elemento Numero di barre per elemento Disposizione Lunghezza totale delle barre Lunghezza attiva delle barre Diametro esterno delle barre Materiale della guaina Spessore della guaina Massa totale di uranio nel nocciolo Arricchimento degli elementi nuovi Irraggiamento degli elementi esausti Densità media del flusso termico Potenza lineare media delle barre Numero di elementi di controllo Numero di barre di assorbimento per elemento di controllo Materiale assorbente Meccanismo di azionamento H2O Uranio (UO2) e Mox (UO2 e PuO2) 177 666 kg 205 (Mox: 204) A griglia quadrata 3860 mm 3520 mm 10,75 mm Zry-4/DX ELS 0,8 0,725 mm 76 t 4,6–4,95 % U-235 equivalente 55–65 MWd/kg MP 67,5 W/cm2 228 W/cm 48 20 AgInCd A sgancio magnetico Panoramica dell’impianto 47 26 30 47 25 24 48 49 48 49 48 49 27 2 3 23 47 4 22 2 2 29 Canale superiore 32 Fondo del contenitore 1 3 3 28 69 31 36 68 5 33 14 70 6 14 7 34 66 12 35 76 13 16 19 17 67 77 78 64 15 8 9 18 20 10 64 65 57 37 21 58 38 11 46 Sistema di regolazione del volume 5 Scambiatore di calore a recupero 6 Refrigeratore ad alta pressione 7 Stazione di riduzione della pressione 8 Serbatoio di compenso del volume 9 Pompa di trasferimento ad alta pressione Sistema di immissione dei prodotti chimici 10 Serbatoio dell’acido borico 11 Pompa dosatrice dell’acido borico 41 42 Deposito e preparazione del refrigerante 14 Serbatoio del refrigerante 15 Pompa di ritorno dell’acqua demineralizzata 16 Pompa di alimentazione dell’evaporatore 17 Preriscaldatore 18 Evaporatore 19 Pompa della condensa 20 Degasatore 21 Pompa di estrazione dal degasatore 26 Pompa di depurazione della vasca 27 Filtro a letto misto Sistema di raffreddamento nucleare secondario 22 Pompa dell’acqua di raffreddamento secondaria Sistema di scarico del gas 33 Ricombinatore 34 Compressore dei gas di scarico 35 Sezione di rallentamento 36 Camino di espulsione dell’aria Sistema di postraffreddamento nucleare 28 Pompa di postraffreddamento 29 Refrigeratore del calore residuo 30 Accumulatore 31 Serbatoio di allagamento 32 Pompa di alimentazione di sicurezza Circuito intermedio di raffreddamento nucleare 23 Pompa di raffreddamento intermedia 24 Refrigeratore intermedio Depurazione del refrigerante 12 Filtro a letto misto 13 Degasatore del refrigerante 45 43 44 Sistema di raffreddamento del reattore 1 Reattore 2 Generatore di vapore 3 Pompa principale del refrigerante 4 Pressurizzatore 40 39 Drenaggio dell’impianto 37 Serbatoio e pompa di drenaggio Sistema di raffreddamento e depurazione della vasca degli elementi di combustibile 25 Vasca degli elementi di combustibile Trattamento dell’acqua di scarico radioattiva 38 Contenitore di raccolta dell’acqua di scarico 39 Pompa di alimentazione dell’evaporatore 60 61 59 50 51 53 54 54 G ~ 54 Generatore Demineralizzatore 73 52 52 52 62 62 62 74 55 75 71 56 72 63 40 41 42 43 44 45 46 Evaporatore dell’acqua di scarico Serbatoio di controllo Pompa di scarico Serbatoio del concentrato Pompa del concentrato Condensatore Impianto di solidificazione dei rifiuti Sistema del vapore vivo 47 Valvola di sicurezza del vapore 48 Valvola di scarico del vapore 49 Valvola d’isolamento del vapore 50 Separatore dell’acqua 51 Surriscaldatore 52 Deviatore del vapore 53 Turbina ad alta pressione 54 Turbina a bassa pressione 69 Refrigeratore del condensato del surriscaldatore intermedio 70 Pompe di avviamento e spegnimento Sistema del vapore di processo 59 Generatore di vapore 60 Surriscaldatore del vapore 61 Vapore per la cartiera e la fabbrica di cartone Sistema principale dell’acqua di raffreddamento 71 Torre di raffreddamento 72 Pompa principale dell’acqua di raffreddamento Sistema principale del condensato 62 Condensatori 63 Pompa principale del condensato 64 Preriscaldatore a bassa pressione 65 Pompa ausiliaria del condensato Sistema dell’acqua di alimentazione di riserva 73 Vasca dell’acqua demineralizzata di riserva 74 Pompa di rabbocco dell’acqua demineralizzata 75 Pompa di alimentazione di riserva 76 Vasca dell’acqua di riserva 77 Pompa di acqua di riserva 78 Pompa per pozzi Sistema principale dell’acqua di alimentazione 66 Serbatoio dell’acqua di alimentazione 67 Pompa principale dell’acqua di alimentazione 68 Preriscaldatore ad alta pressione Sistema del condensato del separatore dell’acqua 55 Serbatoio del condensato 56 Pompa del condensato Sistema del vapore ausiliario 57 Collettore del vapore ausiliario 58 Caldaia ausiliaria Pr incipa l i da ti te c nici Numero di circuiti di raffreddamento del reattore Sovrapressione di esercizio impianto del reattore Temperatura del refrigerante in entrata Temperatura del refrigerante in uscita Portata nominale di refrigerante 3 154 bar 292 °C 325 °C 15 984 kg/s Generatore di vapore Numero Altezza Diametro Materiale rivestimento Materiale piastra tubiera Materiale tubi Dimensioni tubi Sovrapressione/temperatura di progetto Peso totale 3 21 200 mm 3570/4860 mm Acciaio a grano fino Acciaio a grano fino Incoloy 800 Ø 22 x 1,2 mm 175/87,3 bar/350 °C 380 t Pompe principali del refrigerante Numero/tipo Prevalenza Portata nominale per pompa Numero di giri Potenza del motore (progetto) 3 pompe centrifughe semiassiali monostadio 84,4 m 5328 kg/s 1490 giri/min 9200 kW Pressurizzatore Altezza Diametro Volume Sovrapressione/temperatura di esercizio Capacità di riscaldamento delle barre calde 13 400 mm 2400 mm 42 m3 154 bar/344 °C 1400 kW Impianto elettrico a vapore Portata di vapore vivo 5890 t/h Stato del vapore all’uscita dal generatore 64,5 bar/280,3 °C Umidità del vapore all’uscita dal generatore max. 0,25 % Umidità finale 10 % Pressione nel condensatore 80 mbar Temperatura dell’acqua di raffreddamento 22 °C Portata di acqua di raffreddamento nel condensatore 120 500 m3/h Temperatura di preriscaldamento dell’acqua di alimentazione 218 °C Numero di stadi di preriscaldamento 5 Turbina Turbina a condensazione sinusoidale a quattro sezioni, una a doppio flusso ad alta pressione (HP) e tre a doppio flusso a bassa pressione (LP). Essiccazione e surriscaldamento intermedio tra le sezioni HP e LP. Numero di giri 3000 giri/min. Pr incipa l i da ti te c nici Potenza attiva lorda della turbina Lunghezza del turbogeneratore 1035 MW 55 m Generatore Potenza apparente Fattore di potenza (cos) Tensione ai morsetti Frequenza Raffreddamento dell’avvolgimento rotorico Raffreddamento dell’avvolgimento statorico 1190 MVA 0,9 27 kV 50 Hz Idrogeno (6 bar), 7 bar ass. Acqua (27 kg/s) Trasformatore principale Numero/tipo Tensione massima Tensione minima Potenza 3 unità monofase e 1 unità di riserva 409 kV 27 kV 1200 MVA Pompe principali dell’acqua di alimentazione Numero/tipo 3 pompe centrifughe radiali a due stadi a doppio flusso 812 m 844 kg/s 8600 kW Prevalenza prepompa e pompa principale Portata nominale per pompa Potenza del motore Torre di raffreddamento Numero/tipo 1 torre di raffreddamento a tiraggio naturale 150 m 117 m 74 m 70 m 750 mm 160 mm 33,8 m3/s 36 °C 22 °C 7,8 °C 6,2 °C 25 400 m3/s 0,4–0,7 m3/s Altezza Diametro alla base Diametro apertura Diametro minimo Spessore del guscio in basso Spessore del guscio minimo Portata di acqua Temperatura dell’acqua calda Temperatura dell’acqua fredda Temperatura dell’aria secca Temperatura dell’aria umida Portata di aria Evaporazione dell’acqua Pompe principali dell’acqua di raffreddamento Numero/tipo 2 pompe centrifughe semiassiali monostadio 20,5 m 16,9 m3/s 248 giri/min 4100 kW Prevalenza Portata nominale per pompa Numero di giri Potenza del motore