Sommario · Aprile 2005 Protezione antideflagrante Principi 1 Introduzione Indice del contenuto Durante il processo di produzione, lavorazione, trasporto o stoccaggio di materiali infiammabili, molte industrie producono gas, vapori o nebbie che si disperdono nell'ambiente. In altri processi di lavorazione si sviluppano polveri infiammabili. A contatto con l'ossigeno contenuto nell'aria, i gas, i vapori, le polveri e le nebbie originati durante questi processi creano un'atmosfera potenzialmente esplosiva, che, a contatto con una fonte di innesco, può portare ad una esplosione. Principi fisici e definizioni 3 Principi giuridici e norme 6 Classificazione degli apparecchi dotati di protezione antideflagrante 8 Il pericolo di esplosioni è particolarmente elevato nell'industria chimica e petrolchimica, presso i siti di estrazione di petrolio e di metano, nell'industria mineraria, presso i mulini (ad es. cereali, sostanze solide) e in molti altri settori industriali, con rischio di gravi danni alle persone e agli impianti. Per evitare il rischio di esplosioni, la maggior parte degli Stati ha formulato disposizioni di protezione sotto forma di leggi, norme e decreti. Tali prescrizioni hanno l'obiettivo di garantire un livello di sicurezza elevato. La crescente globalizzazione dei mercati e l'accresciuta collaborazione tra i vari Stati in ambito economico hanno permesso di unificare la legislazione esistente sia nelle grandi aree economiche mondiali, sia in Europa e nel Nordamerica. L'Unione Europea ha così riunito nella direttiva 9/94/EU le disposizioni vigenti relative alla protezione antideflagrante. Questa disposizione è operativa dal 30.06.2003. L'unificazione delle varie prescrizioni in una legislazione unitaria a livello mondiale è un percorso ancora molto lungo. L'opuscolo "Protezione antideflagrante-Principi" fornisce agli utenti e ai lettori interessati all'argomento una panoramica sulla protezione antideflagrante in relazione alle apparecchiature e agli impianti elettrici. Questo documento offre una visione d'insieme sull'argomento e rappresenta un testo di riferimento per la decifrazione e l'interpretazione delle diciture apposte sulle apparecchiature. In fase di pianificazione e di installazione delle apparecchiature, è tuttavia indispensabile conoscere nei dettagli i rispettivi principi e direttive vigenti. Lo studio e l'elaborazione di prescrizioni e di norme ha avuto origine in Inghilterra. In questo paese, le rigide condizioni atmosferiche da sempre costituiscono una minaccia per i minatori e per questo motivo sono state sviluppate, per le aree industriali, norme di sicurezza di livello molto elevato. 2 Sicurezza intrinseca 14 Montaggio e funzionamento di impianti elettrici 15 Protezione Ex in America del Nord, confronto zone/divisioni 16 Parametri tecnici di sicurezza 19 Centri di omologazione e di controllo 21 Gamma dei prodotti ET 200 per l'area Ex 23 Principi fisici e definizioni Esplosione Una reazione chimica improvvisa tra una sostanza chimica infiammabile e ossigeno, con liberazione di una quantità elevata di energia, provoca un'esplosione. Le sostanze infiammabili possono essere gas, nebbie, vapori o polveri. Un'esplosione si verifica solo se vi è la presenza concomitante di tre elementi: 1. una sostanza infiammabile (con una determinata distribuzione e concentrazione) 2. l'ossigeno presente nell'aria 3. una fonte di innesco (ad esempio una scintilla elettrica) Fonte di innesco integrata Impedire la formazione di atmosfere potenzialmente esplosive Impedire l'innesco di atmosfere potenzialmente esplosive ■ Limitazione della concentrazione delle sostanze ■ Miglioramento della circolazione dell'aria Le misure di protezione secondarie sono necessarie quando il pericolo di esplosione non può essere escluso dalle misure di protezione principali messe in atto o lo è solo parzialmente. Il punto di infiammabilità per i liquidi infiammabili indica la temperatura più bassa, alla quale – sopra il livello del liquido – si forma una miscela di vapore e aria che un innesco può infiammare. Se il punto di infiammabilità di un tale liquido infiammabile è decisamente superiore alle temperature massime possibili, non si può formare un'atmosfera esplosiva. Il punto di infiammabilità di una miscela composta da liquidi diversi può anche essere più basso del punto di infiammabilità dei singoli componenti. Nelle specifiche tecniche i liquidi infiammabili sono classificati in quattro categorie di pericolosità: Esplosione Protezione antideflagrante ■ provvedimenti atti a inertizzare le sostanze infiammabili (con azoto, anidride carbonica etc.) Punto di infiammabilità Esplosione Fig. 1 ■ Non utilizzo di sostanze infiammabili Per una trattazione della tecnica di sicurezza è necessario considerare determinate grandezze caratteristiche delle sostanze infiammabili: Sostanza infiammabile Ossigeno Quali misure di protezione possono essere attuate al fine di minimizzare il pericolo di un'esplosione? Protezione antideflagrante principale e secondaria Il principio della protezione antideflagrante integrata presuppone che tutte le misure di protezione vengano attuate in una sequenza specifica. Vi sono due categorie di misure di protezione: principali e secondarie. Classe di pericolosità Punto di infiammabilità AI <21 °C AII 21 ... 55 °C AIII > 55 ... 100 °C B < 21°C, ... 15°C, solubile in acqua Per protezione antideflagrante principale si intende l'insieme delle misure atte ad impedire la formazione di un'atmosfera potenzialmente esplosiva. Circoscrivere gli effetti di un'esplosione entro limiti controllabili 3 Principi fisici e definizioni Limite di esplosione Polveri Un'atmosfera esplosiva è costituita da sostanze infiammabili presenti con una concentrazione specifica (figura 2). In alcuni settori industriali, ad es. nelle fabbriche chimiche o nei mulini per cereali, si hanno processi per ridurre sostanze solide in granuli di piccole dimensioni - ad es. in polvere. A concentrazioni troppo basse (miscela povera) e a concentrazioni troppo alte (miscela grassa) non si verifica alcuna esplosione, ma una combustione lenta o nessuna combustione. La miscela esplode all'innesco solo se i componenti hanno una concentrazione compresa tra il limite di esplosione superiore e quello inferiore. I limiti di esplosione dipendono dalla pressione ambientale e dalla percentuale di ossigeno presente nell'atmosfera (vedere la tabella sottostante). A seconda della velocità di combustione si parla di scoppio, di esplosione o di detonazione. Un'atmosfera potenzialmente esplosiva è un'ambiente che, in seguito ad innesco, può causare danni alle persone o alle cose. Un'atmosfera potenzialmente esplosiva, anche in volumi limitati, può causare esplosioni pericolose in un ambiente chiuso. 100 Vol % Concentrazione nell'aria Miscela troppo povera 0 Vol % Zona di esplosione Miscela troppo grassa Nessuna combustione inferiore Combustione parziale, nessuna esplosione Limite di esplosione superiore 0 Vol % 100 Vol % Concentrazione delle sostanze infiammabili Fig. 2 Zona di esplosione Sostanza infiammabile Limite di esplosione inferiore [Vol. %] Limite di esplosione superiore [Vol. %] Acetilene Etilene Benzina Benzolo Gas naturale Olio combustibile/ Diesel Metano Propano Solfuro di carbonio 2,3 2,3 ~ 0,6 1,2 4,0 (7,0) ~ 0,6 78,0 (autodissoc.) 32,4 ~8 8 13,0 (17,0) ~ 6,5 4,4 1,7 0,6 16,5 10,9 60,0 Gas di città 4,0 (6,0) 30,0 (40,0) Idrogeno 4,0 77,0 Limiti d'esplosione di sostanze infiammabili 4 Il concetto di polvere è stato definito nella norma DIN EN 50281-1-2 come "piccole particelle di sostanza solida nell'atmosfera, che si depositano a causa del loro peso, restando però sospese per qualche tempo nell'atmosfera come miscela di aria e polvere." I depositi di polvere sono paragonabili ad un corpo poroso e possiedono una parte di spazio vuoto che arriva fino al 90%. Se la temperatura dei depositi di polvere aumenta, può verificarsi l'autoaccensione della sostanza infiammabile allo stato di polvere. Se le polveri depositate vengono sollevate in modo vorticoso, sussiste il pericolo d'esplosione. Questo cresce con l'aumento della frantumazione, poiché la superficie dello spazio vuoto diventa più estesa. Non è raro che esplosioni di polveri si verifichino in conseguenza della turbolenza di strati di polveri in lenta combustione, che possono quindi autoinnescarsi. Anche esplosioni di miscele di aria-gas o di aria-vapore possono causare il sollevamento vorticoso di polvere, per cui spesso l'esplosione di gas comporta l'esplosione di polvere. Nelle miniere di carbone fossile le esplosioni di gas metano hanno spesso come conseguenza esplosioni di polvere di carbone, che possono avere effetti anche superiori alle esplosioni di gas. Il pericolo di un'esplosione si riduce con l'impiego di apparecchi antideflagranti secondo la loro idoneità di protezione. La designazione della categoria di apparecchi riflette l'efficacia della protezione antideflagrante e dà quindi un'indicazione sull'impiego in corrispondenti aree a rischio d'esplosione. La pericolosità di atmosfere di polveri potenzialmente esplosive e la scelta delle corrispondenti misure protettive viene valutata in base a grandeze caratteristiche delle sostanze coinvolte. Le polveri sono classificate secondo due loro proprietà riferite alla sostanza che le compone: ■ Conduttività Sono definite come conduttive le polveri con una resistenza elettrica specifica fino a 103 Ohm per metro. ■ Infiammabilità Le polveri infiammabili si distinguono per il fatto che possono bruciare in aria e che formano insieme all'aria miscele esplosive alla pressione atmosferica e con temperature da -20° Celsius a +60° Celsius. La grandezze caratteristiche ai fini della sicurezza con le polveri sollevate vorticosamente sono ad esempio la energia minima d'innesco e la temperatura d'innesco, mentre per le polveri depositate è la temperatura di lenta combustione. Energia minima d'innesco Per innescare un'atmosfera potenzialmente esplosiva è necessaria la presenza di una certa quantità di energia. Viene definita energia minima di innesco la più bassa energia convertita, ad esempio in seguito alla scarica di un condensatore, sufficiente ad innescare la corrispondente miscela infiammabile. L'energia minima di innesco è di circa 10-5J per l'idrogeno fino, ma può arrivare ad alcuni Joule per determinate polveri. Quali fattori possono provocare un innesco? Energia minima di innesco (mJ) 1000 raramente Scintille di saldatura, fascio di scintille, originate da urti nei 100 Fascio di scintille di rettifica (mole da taglio) 10 ■ Superfici calde 1 ■ Compressione adiabatica raramente raramente scariche elettrostatiche, scintille originate da urto ■ Ultrasuoni ■ Radiazioni ionizzate 0.1 ■ Fiamme aperte ■ Reazione chimica 0.01 ■ Radiazioni ottiche Gas ■ Radiazioni elettromagnetiche ■ Scariche elettrostatiche ■ Scintille originate da sfregamento o urto Fig. 3 Polveri Fonte di innesco di prossimità Confronto dell'energia minima di innesco di gas e polveri con comuni fonti d'innesco ■ Scintille elettriche e archi voltaici 5 Principi giuridici e norme Principi giuridici per la protezione antideflagrante Direttive CE In tutto il mondo la protezione antideflagrante è regolata giuridicamente dai governi dei singoli Stati. Le differenze esistenti tra uno Stato e l'altro a livello di requisiti tecnici e di omologazioni richieste per le apparecchiature dotate di protezione antideflagrante sono, soprattutto per i produttori che operano a livello mondiale, un ostacolo significativo per il commercio e implicano elevati costi per lo sviluppo e per le certificazioni. Da tempo, i principali stati industrializzati sono impegnati a rimuovere tali ostacoli attraverso l'armonizzazione delle norme tecniche vigenti e alla contemporanea realizzazione di standard unitari di sicurezza. Nell'ambito della Comunità Europea, il processo di armonizzazione in tema di protezione antideflagrante è intanto concluso. Nella Comunità Europea la protezione antideflagrante è regolata da apposite direttive e leggi. Gli apparecchi elettrici impiegati in atmosfera potenzialmente esplosiva devono disporre di un attestato di prova. Gli impianti e le installazioni sono classificati come impianti "da sorvegliare" e a questo scopo possono essere utilizzati soltanto apparecchi omologati. Inoltre la messa in servizio, le modifiche e le regolari ispezioni per la sicurezza competono alle società o agli enti preposti e da questi devono essere eseguite. Il quadro giuridico è costituito dalle Direttive CE, a carattere vincolante, emanate per tutti gli stati membri comunitari. Sul piano internazionale, la Commissione Elettrotecnica Internazionale (IEC) si è posta l'obiettivo di avvicinarsi, attraverso l'introduzione del cosiddetto schema IECEx, alla possibilità di un "collaudo e di un certificato universale". Abbreviazione Testo completo Numero direttiva Validità dal Termine del periodo di transizione Direttiva sulla bassa tensione Direttiva del Consiglio del 19 febbraio 1973 concernente il ravvi- 73/23/CEE cinamento delle legislazioni degli Stati membri relative al materiale elettrico destinato ad essere adoperato entro determinati limiti di tensione 19.08.74 01.01.97 93/68/CEE 01.01.95 01.01.97 89/336/CEE 01.01.92 31.12.95 Modifica 92/31/CEE 28.10.92 – Modifica 93/68/CEE 01.01.95 01.01.97 · Modifica Direttiva EMC · · Direttiva del Consiglio del 3 maggio 1989 per il ravvicinamento delle legislazioni degli Stati membri sulla compatibilità elettromagnetica Direttiva sulle macchine Direttiva del Parlamento Europeo e del Consiglio del 22 giugno 98/37/CE 1998 concernente il ravvicinamento delle legislazioni degli Stati membri relative alle macchine (basata su 89/392/CEE) 01.01.93 31.12.94 Direttiva EX (ATEX 100a) Direttiva del Parlamento Europeo e del Consiglio del 23 marzo 1994 per il ravvicinamento delle legislazioni degli Stati membri relative agli apparecchi e ai sistemi di protezione destinati ad essere utilizzati in atmosfera esplosiva 01.03.96 30.06.03 Direttiva apparecchi e impianti a pressione Direttiva 97/23/CE del Parlamento Europeo e del Consiglio del 97/23/CE 29 maggio 1997 concernente il ravvicinamento delle legislazioni degli Stati membri relative agli apparecchi e agli impianti a pressione 29.11.99 29.05.02 ATEX 137 (ex: ATEX 118a) Requisiti minimi di protezione della salute e della sicurezza del lavoratore che opera in ambienti in cui possono crearsi atmosfere potenzialmente esplosive 16.12.99 30.06.03 Selezione delle Direttive CE più importanti 6 94/9/CE 1999/92/CE Leggi e decreti nazionali Norme In generale, le Direttive CE fanno parte del diritto europeo, e devono essere applicate nella loro integrità dai singoli Stati membri dopo essere state ratificate a livello nazionale. Il contenuto della Direttiva 94/9/EU è interamente ripreso nel decreto legge tedesco sulla protezione antideflagrante (ExVO). Il testo di legge fondamentale per quanto riguarda i mezzi tecnico-produttivi è il „Gerätesicherheitsgesetz (GSG)“, del quale il decreto ExVO costituisce il regolamento specifico (11. GSGV). Per il settore della protezione antideflagrante esistono in tutto il mondo numerose normative specifiche. Il panorama normativo è caratterizzato da costanti variazioni e revisioni. Tali modifiche sono dovute alla necessità di adattare le norme al progresso tecnico, ma anche ai requisiti sempre più severi che le società civili esigono in materia di sicurezza. Ad esse contribuiscono inoltre gli sforzi di armonizzazione internazionali, volti a uniformare al massimo gli standard di sicurezza a livello mondiale e alla conseguente eliminazione degli ostacoli che essi pongono al commercio. La direttiva ATEX 137 (Direttiva - 1999/92/EU), invece, contiene solo i "requisiti minimi per il miglioramento della tutela della salute e della sicurezza dei lavoratori che operano in zone a rischio di esplosione", in modo che ogni paese dell'Unione Europea possa emanare i propri regolamenti che trascendono tali requisiti minimi. Nella Repubblica Federale Tedesca, i contenuti della direttiva sono stati ripresi nel decreto sulla sicurezza delle imprese (BetrSichVO, Betriebssicherheitsverordnung). Per semplificare la legislazione, in questo decreto sono stati raccolti anche i contenuti di diversi regolamenti emanati in precedenza. Quelli che riguardano la protezione antideflagrante sono: ■ Decreto sugli impianti elettrici in aree a rischio di esplosione (ElexV) ■ Decreto sull'acetilene ■ Decreto sui liquidi infiammabili Questi testi e regolamenti sono stati aboliti in concomitanza con l'entrata in vigore del BetrSichVO in data 01.01.2003. Direttive sulla protezione antideflagrante (Direttiva EX) delle associazioni di categoria Nelle "Direttive per evitare i pericoli connessi alle atmosfere esplosive con raccolta di esempi", pubblicate dall'associazione di categoria dei chimici, si fa concretamente riferimento ai pericoli delle aree a rischio di esplosione e alle contromisure da adottare per eliminare o diminuire questi rischi. A tal fine risulta particolarmente utile la raccolta di esempi in cui queste contromisure sono descritte nei dettagli in relazione agli impianti che, nei diversi settori industriali, sono esposti al pericolo di esplosioni. Progettisti e gestori possono così contare su una serie di preziosi suggerimenti e analisi dei fattori di rischio per impianti di processo paragonabili a quelli citati. Le direttive EX non hanno lo status di legge, ma devono nondimeno considerarsi come importanti raccomandazioni che possono essere addotte a sostegno nei dibattimenti processuali intorno ai casi di sinistro. Norme CE Le norme vigenti nella Comunità Europea in materia di protezione antideflagrante vengono redatte sulla base delle direttive CE sotto la guida del CENELEC (comitato europeo di normazione elettrotecnica). Fanno parte del CENELEC i comitati nazionali dei paesi membri. Siccome negli ultimi anni l'attività di normazione ha assunto una crescente importanza sul piano internazionale grazie alla dinamica impressa dall'IEC, il CENELEC ha deliberato di varare nuove norme solo agendo "in parallelo" all'IEC. Ciò significa, all'atto pratico, che le norme europee nel campo dell'elettrotecnica nascono o vengono riviste quasi esclusivamente sotto forma di norme EN armonizzate sulla base di normative IEC. Per il settore della protezione antideflagrante si tratta principalmente delle norme appartenenti alla serie EN 60079. I numeri delle norme europee armonizzate sono strutturati in base allo schema seguente: EN 50014 : 1997 Significato Anno dell'edizione Numero della norma Norma europ. Armonizzata IEC L'IEC (commissione elettrotecnica internazionale) pubblica le norme internazionali per la protezione antideflagrante. Il comitato tecnico competente è il TC31. Le norme sulla protezione antideflagrante sono contenute nella serie IEC 60079-x, (in precedenza nota come IEC 79-x). La x sostituisce i numeri delle singole norme specialistiche, come può essere la IEC 60079-11 per la sicurezza intrinseca. 7 Classificazione degli apparecchi dotati di protezione antideflagrante Designazione Dalla designazione degli apparecchi elettrici per le aree con protezione antideflagrante dev'essere possibile riconoscere: ■ il produttore, che ha immesso sul mercato l'apparecchio, ■ una sigla che consente di identificare ■ il campo d'impiego, - in galleria I, - altri settori II, - altri settori - G -, polveri - D - o miniere - M -, ■ le categorie, che attestano se l'apparecchio è impiegabile per determinate zone, ■ l'ente di prova che ha rilasciato il certificato di prova, la normativa cui risponde l'apparecchio - incl. il numero di registrazione del certificato presso l'ente di prova e, se necessario, le speciali condizioni che sono eventualmente da rispettare. ■ devono inoltre essere presenti i dati che sono normalmente necessari per trovare un apparecchio uguale nella produzione industriale. ■ il modo/i modi di protezione antideflagrante che l'apparecchio garantisce, > 0032 II 2D IP65 T80°C Significato Campo di temperatura Classe di protezione della custodia Zona di protezione Ex Ente di certificazione del sistema qualità secondo 94/9/EG Marchio di conformità Esempio di una designazione secondo 94/9/EG Designazione dell'apparecchio Significato MUSTERFIRMA Typ 07-5103-.../... Produttore e contrassegno di tipo Ex II 2D IP65 T 80°C IBExU 00 prodotto secondo EN 50281-.-. protezione mediante custodia, grado di protezione IP 65 max. temperatura superficiale +80 °C ATEX 1081 N. progressivo dell'ente di prova ATEX-Generation Certificato nel 2000 Simbolo dell'ente di prova 8 Gruppi di apparecchiature/Categorie Zone Gli apparecchi vengono suddivisi in gruppi di apparecchi: Le aree a rischio d'esplosione sono suddivise in zone. La suddivisione in zone è definita dalla probabilità in termini di luogo e di tempo che possa crearsi un'atmosfera potenzialmente pericolosa. ■ Gruppo I - attività svolte nel sottosuolo - apparecchi utilizzati nelle miniere - e relativi impianti di superficie Per informazioni e indicazioni relative alla suddivisione in zone, fare riferimento alla norma EN/IEC 60079-10. ■ Gruppo II - apparecchi destinati all'impiego in aree di altro tipo Gli apparecchi contenuti in un determinato gruppo possono tuttavia appartenere a categorie diverse (Direttiva 94/9/CE). La categoria indica la zona nella quale può essere collocato l'impianto. Gruppo I (Industria mineraria) Gas, vapori e nebbie infiammabili Categoria M1: misure di sicurezza molto rigorose M2: misure di sicurezza rigorose Sicurezza sufficiente 2 misure di protezione/ in caso di 2 guasti Spegnimento necessario in presenza di atmosfera potenzialmente esplosiva. Gruppo II (altre aree a rischio di esplosione) Cat. 1: 2: misure di sicurezza misure di sicumolto rigorose rezza rigorose 3: misure di sicurezza normali Sicurezza sufficiente 2 misure di protezione/ in caso di 2 guasti Funzionamento regolare Impiego in Atmosfera Zona 0 G (Gas) In caso di guasti freq. agli apparecchi/in caso di un guasto Zona 20 Zona 1 Zona 21 Zona 2 Zona 22 D G D G D (Polvere) Gli apparecchi situati in atmosfere a costante pericolo di esplosione (zona 0/20) sono soggetti a requisiti più rigorosi, mentre quelli collocati in atmosfera a minor rischio di esplosione (zona 1/21, zona 2/22) sono soggetti a requisiti meno rigorosi. In genere, il 95 % degli impianti si trova nella zona 1 e solo il 5 % nella zona 0. Confronto tra gruppi di apparecchi e categorie Zona Categoria Apparecchi Descrizione 0 1G L'atmosfera potenzialmente esplosiva si verifica costantemente e per lungo tempo. 1 2G 1G Aree in cui si prevede che l'atmosfera potenzialmente esplosiva si formi occasionalmente. 2 3G 2G 1G Aree in cui si prevede che l'atmosfera potenzialmente esplosiva si formi soltanto di rado e anche per periodi brevi. Polveri infiammabili Zona Categoria Apparecchi Descrizione 20 1D Aree in cui si forma costantemente, per lungo tempo o frequentemente un'atmosfera potenzialmente esplosiva, composta da una miscela di polvere e aria. 21 2D 1D Aree in cui si prevede che un'atmosfera potenzialmente esplosiva, costituita da miscele d’aria e polvere, si formi occasionalmente e per brevi periodi. 22 3D 2D 1D Aree in cui si prevede che l'atmosfera potenzialmente esplosiva si formi a causa di un vortice di polvere. Tuttavia, se ciò avviene, avviene con ogni probabilità solo raramente e per un periodo di tempo limitato. Suddivisione delle sostanze infiammabili in diverse zone 9 Classificazione degli apparecchi dotati di protezione antideflagrante Modi di protezione antideflagrante I modi di protezione antideflagrante sono misure costruttive ed elettriche applicate agli apparecchi al fine di attuare la protezione antideflagrante negli ambienti con atmosfera potenzialmente esplosiva. Gli apparecchi elettrici per le aree a rischio d'esplosione devono essere conformi alle condizioni generali espresse nella norma EN 50014 e alle condizioni specifiche relative al tipo di protezione dal rischio di innesco applicata. Nelle aree a rischio d'esplosione sono misure secondarie di protezione antideflagrante. L'ambito di tali misure dipende dalla probabilità che si formi un'atmosfera potenzialmente esplosiva pericolosa. La norma EN 50014 definisce i modi di protezione antideflagrante di seguito elencati. Tutti i modi di protezione antideflagrante si basano su principi differenti. Modi di protezione antideflagrante per gas Modo di protezione antideflagrante Kz Rappresentazione schematica Impiego in Zona Principio di base Standard Esempi Requisiti generali Disp. generali per la costruzione e EN 50014 il controllo degli apparecchi elettrici destinati all'impiego in atmosfera potenzialmente esplosiva Sicurezza aumentata e Vale soltanto per gli apparecchi, o i relativi componenti, che generalmente non producono alcuna scintilla o arco voltaico, che non raggiungono temperature pericolose e la cui tensione di rete non supera 1 kV EN 50 019 IEC 60 079-7 FM 3600 UL 2279 Morsetti, scatole di giunzione 0 1 2 • • Custodia a prova d'esplosione d In caso di innesco all'interno della custodia, questa resiste alla pressione e l'esplosione non si propaga all'esterno EN 50 018 IEC 60 079-1 FM 3600 UL 2279 Impianti di manovra, trasformatori • • Custodia in sovrapressione p La fonte di innesco viene avvolta in un gas protettivo pressurizzato (minimo 0,5 mbar), non penetrabile dall'atmosfera circostante EN 50016 IEC 60 079-2 FM 3620 NFPA 496 Quadri di controllo, quadri di comando • • Sicurezza intrinseca i Limitando l'energia presente nel circuito di corrente si riduce la formazione di temperature elevate, scintille di innesco e archi voltaici non ammessi EN 50 020 IEC 60 079-11 FM 3610 UL 2279 Attuatori, sensori, PROFIBUS DP RS 485-iS • • • Gli apparecchi o i relativi componenti vengono racchiusi in un involucro di olio, che li isola dall'atmosfera esplosiva EN 50 015 IEC 60 079-6 FM 3600 UL 2279 Trasformatori, apparecchi di manovra • • Custodia riempita di q sabbia La fonte di innesco viene racchiusa in una custodia di sabbia a grana fine. L'atmosfera esplosiva che circonda la custodia non può innescarsi a causa della formazione di un arco voltaico EN 50 017 IEC 60 079-5 FM 3600 UL 2279 Riscaldatori a banda, condensatori • • Incapsulamento in resina m La fonte di innesco viene immersa in una massa di materiale ermetizzante, che impedisce l'innesco di un'atmosfera esplosiva EN 50 028 Sensori, IEC 60 079-18 apparecchi di FM 3600 manovra UL 2279 • • Modi di protezione antideflagrante n Impiego leggermente più semplice di altri modi di protezione antideflagrante della zona 2; "n" sta per "non innescabile" Controllori EN 50 0211) IEC 60 079-15 programmabili • • Bagno in olio 10 o Zona 2 Sotto questo modo di protezione antideflagrante sono raggruppati più modi di protezione antideflagrante 1) da 2007 EN 60079-15 Modi di protezione antideflagrante per polveri Impiego in Zona Modo di protezione antideflagrante Designazione Principio base Custodia in sovrapressione pD Viene così impedita la penetrazione EN 50281 dell'atmosfera circostante nella custodia IEC 61241 degli apparecchi elettrici; un gas di protezione antideflagrante (aria, gas inerte o altro gas adatto) è mantenuto internamente in sovrapressione rispetto all'atmosfera circostante Apparecchi con i quali si hanno in esercizio scintille, archi voltaici o parti assai calde Parti, che possono innescare un'atmosfera EN 50281 potenzialmente pericolosa con scintille o IEC 61241 riscaldamento, sono annegate in una massa di materiale ermetizzante, che non può essere causa d'innesco. Ciò si ottiene incapsulando completamente i componenti in una massa ermetizzante a protezione da influenze fisiche (specialmente elettriche, termiche e meccaniche) nonché chimiche Grandi macchine, motori ad anelli risp. a collettore, quadri di distribuzione e di comando Incapsulamento in resina mD Standard Esempi Protezione mediante custodia tD La custodia è realizzata in modo tale da non EN 50281 consentire la penetrazione all'interno di pol- IEC 61241 vere infiammabile. La temperatura superficiale esterna della custodia è limitata. Impianti di misura e di sorveglianza Sicurezza intrinseca iaD, ibD Limitazione di corrente e tensione tale da garantire la sicurezza intrinseca. Nessuna scintilla e nessun effetto termico possono innescare una miscela di polvere e aria. Sensori e attuatori EN 50281 IEC 61241 20 21 22 • • • • • • • • • • • • 11 Classificazione degli apparecchi dotati di protezione antideflagrante Gruppi di esplosione Definizione del gruppo di esplosione Con i gruppi di esplosione si fa una prima distinzione tra il gruppo I e il gruppo II di apparecchi: All'interno e all'esterno di una camera d'esplosione resistente alla pressione si trova un gas. Il gas che si trova all'interno della camera d'esplosione viene innescato. gli apparecchi elettrici del gruppo I vengono impiegati in impianti minerari con presenza di gas grisou. Per gli apparecchi elettrici del gruppo II è fatta un'ulteriore suddivisione in gruppi di esplosione. Questa suddivisione dipende dalla capacità d'innesco attraverso un interstizio di determinata larghezza e lunghezza (secondo EN 60079-14). Risultato: quando un innesco all'interno della camera per l’esplosione non si propaga più all'esterno attraverso la fessura di larghezza specifica, viene determinato il gruppo di esplosione (vedere la figura 6). Equipaggiamenti elettrici approvati per la classe di esplosione IIC possono essere impiegati anche nelle classi di esplosione IIA e IIB Gruppo di esplosione Uso Gruppo I Apparecchi elettrici per tutte le altre aree a rischio d'esplosione. ==> Protezione antideflagrante EEx...I Gruppo II Apparecchi elettrici per tutte le altre aree a rischio d'esplosione. ==> Protezione antideflagrante EEx...II Lunghezza limite dell'interstizio è la distanza dell'interstizio Gruppo di esplosione Larghezza fessura per involucri resist. alla compress.1) Pericolosità Requisiti per gli apparecchi elettrici IIA > 0,9 mm bassa bassa IIB 0,5 mm bis 0,9 mm IIC < 0,5 mm alta Fig. 6 alta Definizione dei gruppi di esplosione 1) La larghezza limite dell'interstizio è la distanza dell'interstizio tra le due superfici parallele lunghe 25 mm che formano la flangia di una camera d'esplosione 12 Larghezza limite dell'interstizio è la distanza dell'interstizio Camera d’esplosione Atmosfera potenzialmente esplosiva Camera Larghezza limite dell'interstizio per custodia a prova d'esplosione Classi di temperatura La temperatura di innesco di un gas o di un liquido infiammabile è la temperatura più bassa alla quale una superficie innesca la miscela gas-aria o vapore-aria. Ciò significa che la temperatura massima della superficie di un apparecchio deve essere sempre inferiore alla temperatura di innesco dell'atmosfera circostante. Per gli apparecchi elettrici del gruppo di esplosione II sono indicate le classi di temperatura da T1 a T6. Gli apparecchi vengono assegnati alla rispettiva classe in base alla temperatura massima della superficie. Classe di temperatura Temper. max. della superficie dell'apparecchio elettrico Temperature di innesco delle sostanze infiammabili T1 450 °C > 450 °C T2 300 °C > 300 °C T3 200 °C > 200 °C T4 135 °C > 135 °C T5 100 °C > 100 °C T6 85 °C > 85 °C Definizione delle classi di temperatura Gli apparecchi che appartengono a una classe di temperatura più elevata possono anche essere impiegati con una classe di temperatura più bassa. I gas e i vapori infiammabili sono assegnati alla classe di temperatura appropriata in funzione della loro temperatura di innesco. Gruppo di esplosione Classi di temperatura I Metano II A II B T1 T2 T3 T4 Acetone Etano Etilacetato Ammoniaca Benzolo (puro) Acido acetico Monossido di carbonio Anidride carbonica Metano Metanolo Propano Toluolo Alcol etilico i-amilacetato n-butano n-alcol butilico Benzina Combustibile diesel Carburante per aerei Olio combustibile n-exano Acetaldeide Etiletere Gas di città (gas illuminante) Etilene II C Idrogeno Acetilene Classificazione dei gas e dei vapori in gruppi di esplosione e classi di temperatura T5 T6 Solfuro di carbonio 13 Sicurezza intrinseca La sicurezza intrinseca di un circuito elettrico si ottiene tramite la limitazione di corrente e tensione. Questa caratteristica limita il tipo di protezione dal rischio di innesco "Sicurezza intrinseca" a circuiti di corrente con potenze relativamente basse. Questo tipo di protezione trova applicazione, ad esempio, nei settori della tecnica di misura, di controllo e di regolazione. Il principio sul quale si base il tipo di protezione "Sicurezza intrinseca" è il fatto che per innescare un'atmosfera potenzialmente esplosiva è necessaria un'energia minima di innesco specifica. In un circuito di corrente a sicurezza intrinseca non vengono prodotti, né durante il funzionamento normale né in caso di guasto, scintille o riscaldamenti termici in grado di innescare un'atmosfera potenzialmente pericolosa. Categorie di apparecchi elettrici a sicurezza intrinseca Gli apparecchi elettrici a sicurezza intrinseca e i componenti a sicurezza intrinseca di apparecchi associati sono suddivisi in categorie (livelli di sicurezza). Il livello di sicurezza dipende dai requisiti di sicurezza imposti in fase di progettazione dell'apparecchio. Concetti Definizioni Circ. elettrico a sicurezza intrinseca Un circuito elettrico a sicurezza intrinseca è un circuito elettrico all'interno del quale nessuna scintilla e nessun evento termico possono innescare un'atmosfera potenzialmente esplosiva. Apparecchi elettrici a sicurezza intrinseca In un apparecchio elettrico a sicurezza intrinseca tutti i circuiti elettrici sono a sicurezza intrinseca. La tensione e la corrente di un circuito a sicurezza intrinseca sono così basse, che in caso di cortocircuito, interruzione del circuito o cortocircuito verso terra non avviene l'innesco dell'atmosfera potenzialmente esplosiva. Gli apparecchi elettrici a sicur. intrinseca sono adatti ad essere impiegati direttamente in aree a rischio di esplosione. Esempio di designazione: EEx ib IIC Apparecchi elettrici associati Negli apparecchi elettrici associati vi è almeno un circuito di corrente a sicurezza intrinseca. L'apparecchio elettrico corrispondente non può tuttavia essere installato in un'area a rischio d'esplosione senza alcun altro modo di protezione dal rischio di innesco. Nella designazione di un apparecchio elettrico associato, il modo di protezione antideflagrante viene indicato tra parentesi. Circuiti separatori e trasformatori di separazione I circuiti separatori e i trasformatori di separazione tra i circuiti di corrente a sicurezza intrinseca e quelli non a sicurezza intrinseca forniscono la limitazione di tensione e di corrente necessarie per l'impiego nell'area a rischio d'esplosione. I circuiti separatori e i trasformatori di separazione possono essere impiegati come apparecchi indipendenti, oppure essere integrati nelle unità. Le unità Ex e le apparecchiature periferiche decentrate SIMATIC ET 200iSP sono dotate di circuiti separatori integrati. Tali unità hanno il vantaggio di avere un ingombro limitato e costi di cablaggio ridotti. Esempio di marcatura: [EEx ib] IIC Energia minima di innesco Livello di sicurezza Descrizione Installazione degli apparecchi ia Gli apparecchi elettrici a sicurezza intrinseca non devono provocare alcun innesco Fino alla Zona 0 ib 14 durante il funzionamento normale se si verifica un singolo guasto se si verifica una combinazione di guasti Gli apparecchi elettrici a sicurezza intrinseca non devono provocare alcun innesco · · SIMATIC ET 200iSP per ambienti a rischio di esplosione L'energia minima di innesco di una miscela gasaria e vapore-aria è l'energia elettrica più bassa possibile generata dalla scarica di un condensatore, ancora in grado di innescare la miscela potenzialmente esplosiva di un gas o di un vapore con aria alla pressione atmosferica e alla temper. di 20 °C Concetti e definizioni per la sicurezza intrinseca · · · Fig. 7 Gli attuatori e i sensori collegati a tale circuito elettrico a sicurezza intrinseca possono trovarsi in ambienti potenzialmente esplosivi. durante il funzionamento normale se si verifica un singolo guasto Livello di sicurezza di apparecchi a sicurezza intrinseca Zona 2, Zona 1 Montaggio e funzionamento di impianti elettrici in ambienti a rischio di esplosione Norme Questi sistemi sono soggetti alle prescrizioni di montaggio e installazione specificate nella norma EN 60079-14, nonché alle prescrizioni specifiche di ogni Stato. Installazione Per gli impianti elettrici predisposti per l'uso in atmosfera potenzialmente esplosiva sono previsti tre sistemi di installazione (vedere sottostante tabella). ■ In un'area a rischio di esplosione è permesso eseguire messe a terra o cortocircuiti solo se non sussiste alcun pericolo di esplosione. ■ Durante qualsiasi operazione in aree a rischio di esplosione si deve accertare che non si formino scintille potenzialmente esplosive né superfici troppo calde, che potrebbero produrre un'esplosione a contatto con l'atmosfera potenzialmente esplosiva. Riparazione e manutenzione Per il mantenimento della sicurezza degli impianti elettrici in aree a rischio di esplosione è necessaria una manutenzione regolare. Alcune delle principali misure di sicurezza sono: ■ È assolutamente vietato lavorare su impianti o apparecchi elettrici sotto tensione in aree a rischio di esplosione. Costituiscono un'eccezione le operazioni su circuiti elettrici a sicurezza intrinseca. Durante la riparazione e la manutenzione, l'esercente dell'impianto deve tenere conto dei seguenti principi fondamentali: ■ mantenimento del perfetto stato dell'impianto ■ costante monitoraggio dell'impianto elettrico ■ attuazione immediata delle misure necessarie per la riparazione ■ funzionamento perfetto dell'impianto ■ arresto dell'impianto in caso di guasti non riparabili che possono costituire un pericolo per le persone Sistemi di cablaggio con ingresso cavi indiretto Sist. di cablaggio con ingresso cavi diretto Sistemi di condutture I cavi e i conduttori vengono introdotti tramite passacavi nel vano di allacciamento con modo di protezione antideflagrante "Sicurezza aumentata" e collegati ai morsetti. Anche i morsetti dispongono del modo di protezione antideflagrante "Sicurezza aumentata". I conduttori del cavo vengono introdotti direttamente nel vano di montaggio dell'apparecchiatura. Si possono utilizzare soltanto pressacavi specificamente omologati a questo scopo. I conduttori elettrici vengono fatti passare singolarmente nelle condutture metalliche chiuse. Le condutture vengono collegate alle custodie tramite pressacavi a vite e ogni punto di passaggio viene sigillato con una barriera (guarnizione) anti-innesco. Tutto il sistema di condutture è realizzato a prova d'esplosione. Il sistema di condutture è anche denominato Conduit-System. Sistemi di installazione in aree a rischio di esplosione Produttori Installatori Esercenti Scelta ed installazione degli apparecchi elettrici in relazione al loro impiego. Esercizio sicuro dell'impianto. Scelta ed installazione in relazione alle esigenze applicative. Se installatore ed esercente non sono la stessa persona, allora l'installatore è tenuto a rilasciare un certificato d'installazione su richiesta dell'esercente. In questo certificato si attesta che gli impianti elettrici rispondono alle esigenze. Se si dispone di tale certificato, non è più necessario un collaudo da parte dell'esercente prima della prima messa in servizio. Responsabilità per la sicurezza del suo impianto. Classificazione delle zone in base ai rischi d'esplosione. Verifica dello stato di sicurezza dell'impianto: Compiti Realizzazione degli apparecchi elettrici, che sono destinati all'impiego in aree a rischio d'esplosione. Obblighi Osservanza delle prescrizioni costruttive generali e specifiche e dello stato attuale della tecnica. Effettuazione delle prove di verifica da parte di un ente indipendente, qualora prescritto dalla norma pertinente. Consegna all'utente di tutte le omologazioni nonché delle dichiarazioni del produttore. Costruzione di ogni mezzo di produzione elettrico secondo le documentazioni ed i campioni di prova. · · Prima della prima messa in servizio In determinati intervalli di tempo Funzionamento appropriato dell'impianto elettrico. Segnalazione di ogni esplosione , che può verificarsi durante l'esercizio dell'impianto, all'ispettorato di sorveglianza. Obblighi del produttore, dell'installatore e dell'esercente 15 Protezione Ex in America del Nord, confronto zone/divisioni I principi fondamentali della protezione antideflagrante sono uguali in tutto il mondo. Tuttavia in Nord America sono stati sviluppati, nell'ambito di questo settore, apparecchi e impianti elettrici basati su principi che si discostano sostanzialmente dalla tecnologia prevista dall'IEC (Commissione Elettrotecnica Internazionale). Le principali differenze rispetto alla tecnologia IEC sono riscontrabili a livello di suddivisione delle aree a rischio di esplosione, di costruzione degli apparecchi e di installazione degli impianti elettrici. Classificazione delle aree a rischio di esplosione Gradi di protezione delle custodie Anche negli USA vi sono norme che definiscono il grado di protezione IP delle custodie, come lo Standard Publ. No. 250 della NEMA (National Electrical Manufacturing Association), analogamente a quanto previsto dalla norma IEC 60529. Tali gradi di protezione non sono direttamente confrontabili con quelli dell'IEC, poiché per la loro definizione sono stati presi in considerazione ulteriori fattori ambientali (ad esempio liquidi refrigeranti, olii per utensili da taglio, corrosione, formazione di ghiaccio, grandine). La seguente tabella, pertanto, è da considerarsi come una direttiva non vincolante. Le aree a rischio di esplosione in Nord America sono chiamate "hazardous (classified) locations" e sono definite per gli USA negli articoli 500 e 505 del National Electrical Code (NEC) e, per il Canada, nell'articolo 18 e nell'appendice J del Canadian Electrical Code (CEC). Questi articoli riguardano le aree in cui possono formarsi gas, vapori o nebbie combustibili (Classe I), polveri combustibili (Classe II) o filamenti o cimature di filo combustibili (Classe III) in quantità pericolose. Gradi di protezione NEMA Gradi di protezione IEC 1 IP10 2 IP11 3 IP54 3R IP14 3S IP54 A seconda della frequenza o della durata della formazione di tali sostanze, le aree a rischio di esplosione vengono generalmente suddivisi in Divisione 1 e Divisione 2. 4 e 4X IP56 5 IP52 6 e 6P IP67 12 e 12K IP52 13 IP54 Nel 1996 negli USA è stato aggiunto a questo sistema esistente, per la Classe I, il sistema di classificazione IEC. Questa modifica è stata apportata sulla base dell'articolo 505 del NEC,, che offre all'utente la possibilità di scegliere il sistema ottimale dal punto di vista tecnico ed economico. Anche in Canada è stato introdotto il concetto di zone adottato dall'IEC per la Classe I (CEC Edizione 1988). Dall'adozione di questo sistema, tutti gli impianti di nuova installazione devono essere classificati in base a questo concetto. Nel sistema di classificazione nordamericano tradizionale i gas, i vapori e le nebbie potenzialmente esplosivi della Classe I vengono classificati nei gruppi di gas (Groups) A, B, C e D e le polveri infiammabili della Classe II nei gruppi E, F e G. In questo sistema, la lettera A definisce il gruppo di gas più pericoloso, mentre secondo le disposizioni dell'IEC e la nuova suddivisione conforme all'articolo 505, il gruppo di gas più pericolosi è il Gruppo C. In Canada è possibile utilizzare entrambi i sistemi di raggruppamento dei gas per la classificazione in zone. La definizione della temperatura massima di superficie secondo l'articolo 505 del NEC è coerente con quella dell'IEC, che distingue sei classi di temperatura, dalla T1 alla T6, con una suddivisione aggiuntiva in sottoclassi di temperatura nel sistema delle divisioni. Il CEC 1998 non ha modificato il sistema esistente delle classi di temperatura. 16 Confronto dei gradi di protezione NEMA e IEC Avvertenza: Dal momento che i requisiti per i gradi di protezione definiti da NEMA corrispondono o sono superiori a quelli imposti per i gradi di protezione IP dell'IEC, la tabella non può essere utilizzata per convertire i gradi di protezione IEC in tipi di protezione corrispondenti NEMA! Gas, vapori o nebbie Classificazione Classe I Polveri Classificazione Classe II Filamenti o cimature di filo Classificazione Classe III NEC 500-5 CEC J18-004 NEC 505-7 CEC 18-006 NEC 500-6 CEC 18-008 NEC 500-7 CEC 18-010 Divisione 1 Aree nelle quali si trovano costantemente o occasionalmente concentrazioni pericolose di gas, vapori o nebbie combustibili in condizioni di funzionamento normale. Zona 0 Aree nelle quali si trovano costantemente o per lungo tempo concentrazioni pericolose di gas, vapori o nebbie combustibili in condizioni di funzionamento normale. Divisione 1 Aree nelle quali si trovano costantemente o occasionalmente concentrazioni pericolose di polveri combustibili in condizioni di funzionamento normale. Divisione 1 Aree nelle quali si trovano costantemente o occasionalmente concentrazioni pericolose di filamenti o di cimature di filo in condizioni di funzionamento normale. Divisione 2 Aree nelle quali non ci sono concentrazioni pericolose di polveri combustibili in condizioni di funzionamento normale. Divisione 2 Aree nelle quali non ci sono concentrazioni pericolose di filamenti o cimature di filo combustibili in condizioni di funzionamento normale. Classe II Classe III Zona 1 Aree nelle quali si trovano costantemente o occasionalmente concentrazioni pericolose di gas, vapori o nebbie combustibili in condizioni di funzionamento normale. Divisione 2 Aree nelle quali non ci sono concentrazioni pericolose di gas, vapori o nebbie combustibili in condizioni di funzionamento normale. Zona 2 Aree nelle quali non ci sono concentrazioni pericolose di gas, vapori o nebbie combustibili in condizioni di funzionamento normale. Classe I NEC 500-3 CEC J18-050 NEC 505-7 CEC J18-050 NEC 500-3 CEC J18-050 Divisione 1 e 2 A (acetilene) B (idrogeno) C (etilene) D (propano) Zona 0, 1 e 2 IIC (acetilene + idrogeno) Divisione 1 e 2 E (metallo) F (carbone) G (cereali) Divisione 1 e 2 nessuna Classe III Classi di temperatura Divisione 1 e 2 nessuna IIB (etilene) IIA (propano) Classe I Classi di temperatura Divisione 1 e 2 Zona 0, 1 e 2 Classe II Classi di temperatura Divisione 1 e 2 T1 (≤450 °C) T1 T1 T2 (≤300 °C) T2 T2 T2A (≤280 °C) T2B (≤260 °C) T2C (≤230 °C) T2D (≤215 °C) – T2A, T2B, T2C, T2D T3 (≤200 °C) T3 T3 T3A (≤180 °C) T3B (≤165 °C) T3C (≤160 °C) – T3A, T3B, T3C T4 (≤135 °C) T4 T4 T4A (≤120 °C) – T4A T5 (≤100 °C) T5 T5 T6 (≤85 °C) T6 T6 Classificazione delle aree a rischio di esplosione 17 Protezione Ex in America del Nord, confronto zone/divisioni Norme per l'installazione Class I, II e III, Division 1 e 2 Gli apparecchi e gli impianti elettrici destinati all'installazione in ambienti industriali a rischio di esplosione sono soggetti alle disposizioni espresse, per gli USA, dal National Electrical Code (NEC) e, per il Canada, dal Canadian Electrical Code (CEC). Tali disposizioni hanno carattere di norma per l'installazione di impianti elettrici in ogni tipo di ambiente e rimandano ad un insieme di ulteriori standard emanati da altre istituzioni che contengono le disposizioni per l'installazione e la costruzione di impianti adeguati. Gli apparecchi elettrici omologati per Class I, Class II e Class III, Division 1 e 2 devono essere contrassegnati come segue: I metodi di installazione per il concetto di zone definito dal NEC corrispondono ampiamente a quelli del sistema Classi/Divisioni tradizionali. Una novità del NEC 1996, accanto all'utilizzo di condutture rigide e cavi con isolamento minerale di tipo MI nella Classe I, Divisione 1 e Zona 1, è l'impiego di cavi a schermatura metallica omologati di tipo MC. Disposizioni per la costruzione Le disposizioni del National Electrical Code e del Canadian Electrical Code stabiliscono quali apparecchi possano essere installati e quali modi di protezione antideflagrante possono essere adottati nelle aree a rischio di esplosione. La costruzione e la verifica di impianti e apparecchi elettrici dotati di protezione antideflagrante è soggetta, in Nord America, a varie norme e disposizioni. Negli USA si tratta principalmente degli standard definiti da Underwriters Laboratories Inc. (UL), Factory Mutual Research Corporation (FM) e International Society for Measurement and Control (ISA). In Canada, l'ente competente è la Canadian Standards Association (CSA). Certificazione e marcatura Negli USA e in Canada, gli impianti e gli apparecchi elettrici utilizzati in ambienti industriali a rischio d'esplosione devono in genere essere omologati. Costituiscono un'eccezione gli apparecchi elettrici che, per la loro struttura e le loro caratteristiche non sono in grado di innescare l'atmosfera potenzialmente pericolosa nella quale sono installati. L'obbligo di omologazione viene deciso dagli enti preposti. Negli USA e in Canada, le apparecchiature sviluppate e prodotte per l'impiego in aree a rischio d'esplosione vengono controllate e omologate da centri di controllo riconosciuti a livello nazionale. Negli USA sono centri di controllo, tra gli altri, gli enti Underwriters Laboratories o Factory Mutual e in Canada la Canadian Standards Association. Oltre ai dati relativi al produttore, al tipo, al numero di serie e ai dati elettrici, la marcatura dell’apparecchio dell'impianto deve comprendere i dati concernenti la protezione antideflagrante. Indicazioni a questo proposito sono espresse nel NEC, nel CEC nonché nelle relative disposizioni per la costruzione previste dal centro di controllo. 18 1. Class(es), division(s) (opz. tranne che per Division 2) 2. Gruppo(i) di gas / polvere 3. Temperatura d'esercizio o classe di temperatura (opz. per T5 e T6) Esempio: Class I Division 1 Groups C D T6 Class I, Zone 0, 1 e 2 Con gli apparecchi elettrici per l'impiego in Class I, Zone 0, Zone 1 o Zone 2 si fa distinzione tra "Division Equipment" e „Zone Equipment“. ■ Division Equipment: Gli apparecchi elettrici, che sono omologati per Class I, Division 1 e/o Class I, Division 2, devono essere contrassegnati come segue: 1. Class I, Zone 1 o Class I, Zone 2 2. Gruppo(i) di gas IIA, IIB o IIC 3. Classe di temperatura Esempio: Class I Zone 1 IIC T4 ■ Zone Equipment: Gli apparecchi elettrici, che soddisfano ai requisiti di protezione antideflagrante secondo l'articolo 505 del NEC e il paragrafo 18 del CEC, devono essere contrassegnati come segue: 1. Class (opz. in Canada) 2. Zone (opz. in Canada) 3. Simbolo AEx (USA) risp. Ex o EEx (Canada) 4. Sigla del modo(dei modi) di protezione antideflagrante impiegato(i) 5. Gruppo degli apparecchi elettrici II o grupp(i) di gas IIA, IIB o IIC 6. Classe di temperatura Esempio: Class I Zone 0 AEx ia IIC T6 Parametri tecnici di sicurezza per gas e vapori infiammabili Sostanza Temperatura di innesco °C Classe di temperatura Gruppo di esplosione 1,2-dicloretano 440 T2 II A Acetaldeide 140 T4 II A Acetone 540 T1 II A Acetilene 305 T2 II C 3) Ammoniaca 630 T1 II A Benzine, carb. per motori a scoppio. Punto iniz. di ebolliz. < 135 °C 220 ... 300 T3 II A Benzolo (puro) 555 T1 II A Cicloesanone 430 T2 II A Carburanti per motori diesel (DIN 51601) 220 ... 300 T3 II A Carburanti per motori a reazione 220 ... 300 T3 II A Acido acetico 485 T1 II A Anidride di acido acetico 330 T2 II A Etano 515 T1 II A Etilacetato 460 T1 II A Alcol etilico 425 T2 II A / II B Cloruro etilico 510 T1 II A Etilene 425 T2 II B Ossido di etilene 440 (autodecomposizione) T2 II B Etiletere 170 T4 II B Glicolo etilico 235 T3 II B Olio combustibile EL (DIN 51603) 220 ... 300 T3 II A Olio combustibile L (DIN 51603) 220 ... 300 T3 II A Oli combust. M e S (DIN 51603) 220 ... 300 T3 II A i-amilacetato 380 T2 II A Ossido di carbonio 605 T1 II A / II B Metano 595 (650) T1 II A Metanolo 455 T1 II A Cloruro metilico 625 T1 II A Naftalina 540 T1 II A n-butano 365 T2 II A n-alcol butilico 340 T2 II A n-esano 240 T3 II A n-alcol propilico 405 T2 - *) Acido oleico 360 (autodecomposizione) T2 - *) Fenolo 595 T1 II A Propano 470 T1 II A Solfuro di carbonio 95 T6 II C 1) Idrogeno solforato 270 T3 II B Benzine speciali Punto iniz. di ebollizione < 135 °C 200 ... 300 T3 II A Gas di città (gas illuminante) 560 T1 II B Tetralina (tetraidronaftalina) 425 T2 - *) Toluolo 535 T1 II A Idrogeno 560 T1 II C 2) Estratto dal testo in forma tabellare „Parametri tecnici di sicurezza dei gas e dei vapori infiammabili“ di K. Nabert e G. Schön - (6ª edizione) *) Per questa sostanza non è ancora stato comunicato il gruppo di esplosione. 1) Anche gruppo di esplosione II B + CS2 2) Anche gruppo di esplosione II B + H2 3) Anche gruppo di esplosione II B + C2 H2 19 Parametri tecnici di sicurezza per polveri infiammabili Temperature d'innesco e di lenta combustione delle polveri di prodotti naturali Sostanze solide Temperatura d'innesco in °C Temperatura di lenta combustione Cotone 560 350 Segatura 400 300 Foraggio concentrato 520 295 Cereali 420 290 Soia 500 245 Tabacco 450 300 Amido 440 290 Temperature d'innesco e di lenta combustione delle polveri di prodotti tecnico-chimici Sostanze solide Temperatura d'innesco in °C Temperatura di lenta combustione Poliestere 560 – Gomma 570 – Detersivi di lavaggio 330 – Polietilene 360 – Acetato di polivinile 500 340 Alluminio 530 280 Magnesio 610 410 Zolfo 280 280 20 Centri di omologazione e di controllo Paese Centro di omologazione e di controllo Paese Centro di omologazione e di controllo Australia International Testing and Certification Services (ITACS) 4-6 Second Street, Bowden South Australia 5007 Tel: +61-8-8346-8680, Fax: +61-8-8346-7072 E-mail: [email protected] Internet: www.itacslab.com Germania (seguito) FSA - Forschungsgesellschaft f. angewandte Systemsicherheit u. Arbeitsmedizin mbH Dynamostraße 7-11, D-68165 Mannheim Tel: +49-621-4456-1555, Fax: +49-621-4456-1554 Internet: www.fsa.de TestSafe Australia 919 Londonderry Road, Londonderry NSW 2753 P.O.Box 592, Richmond NSW 2753 Tel: +61-2-4724-4900, Fax: +61-2-4724-4999 E-mail: [email protected] Internet: www.testsafe.com.au Francia LCIE - Laboratoire Central des Industries Électriques 33 av du Général Leclerc, F-92260 Fontenay-aux-Roses Tel: +33-1-40 95 60 60, Fax: +33-1-40 95 86 56 E-mail: [email protected] Internet: www.lcie.com Simtars Head Office 2 Smith Street, Redbank Qld 4301, PO Box 467, Goodna Qld 4300, Australia Tel: +61-7-3810-6333, Fax: +61-7-3810-6363 E-Mail: [email protected] Internet: www.simtars.com SAI Global Assurance Services 286 Sussex Street, GPO Box 5420, Sydney NSW 2001 Tel: +61-2-8206-6060, Fax: +61-2-8206-6061 E-mail: [email protected] Internet: www.sai-global.com Bosnia e Erzegovina Institut za standarde, mjeriteljstvo i intelektualno vlasnižtvo Hamdije Cemerlica 2/7, BiH - 71000 Sarajevo Tel. +387-(0)33-65 27 65 E-Mail: [email protected] Internet: www.basmp.gov.ba Brasile CEPEL Caixa Postal 68.007, CEP: 21.944-970, Rio de Janeiro, Brazil Tel: +55-21-2598-6458, Fax: +55-21-2280-3687 E-Mail: [email protected] Cina Shanghai Institute of Process Automation Instrumentation (SIPAI) 103 Cao Bao Road, Shanghai 200233, China Tel: +86-21-64368180, Fax: +86-21-64333566 E-mail: [email protected] Internet: www.sipai.com Danimarca UL Internationales Demko A/S Lyskaer 8, P.O.Box 514, DK-2730 Herlev Tel: +45-44-85-65-65, Fax: +45-44-85-65-00 E-mail: [email protected] Internet: europe.dynamicweb.dk Germania Physikalisch-Technische Bundesanstalt (PTB) Bundesallee 100, D-38116 Braunschweig Tel: +49-531-592-0, Fax: +49-531-592-9292 Abbestraße 2-12, D-10587 Berlin Tel: +49-30-3481-1, Fax: +49-30-3481-490 Internet: www.ptb.de DMT - Gas & Fire Division Am Technologiepark 1, D-45307 Essen Tel: +49-201-172-01, Fax: +49-201-172-1462 E-mail: [email protected] Internet: www.dmt.de IBExU Institut f. Sicherheitstechnik GmbH Fuchsmühlenweg 7, D-09599 Freiberg Tel: +49-3731-3805-0, Fax: +49-3731-23650 E-mail: [email protected] Internet: www.ibexu.de TÜV Hannover/Sachsen-Anhalt e.V. Am Tüv 1, D-30519 Hannover Tel: +49-511-986-0, Fax: +49-511-986-1237 E-mail: [email protected] Internet: www.tuev-nord.de INERIS Headquarter Parc Technologique ALATA BP 2, F-60550 Verneuil en Halette Tel: +33-3- 44 55 66 77, Fax: +33-3-44 55 66 99 E-mail: [email protected] Internet: www.ineris.fr Finlandia VTT Technical Research Centre of Finland P.O.Box 1000, FIN - 02044 VTT Tel: +358 9 4561, Fax: +358 9 456 7000 E-mail: [email protected] Internet: www.vtt.fi Gran Bretagna Baseefa (2001) Ltd, Health and Safety Laboratory Site Harpur Hill, GB - Buxton Derbyshire SK17 9JN Tel: +44-1298-28255, Fax: +44-1298-28216 E-mail: [email protected] Internet: www.baseefa2001.biz ERA Technology Ltd Cleeve Road, GB -Leatherhead Surrey KT22 7SA Tel: +44-1372-367-000, Fax: +44-1372-367-099 E-mail: [email protected] Internet: www.era.co.uk SIRA Test and Certification Ltd Rake Lane Eccleston, GB - Chester CH4 9JN Tel: +44-1244-670-900, Fax: +44-1244-681-330 E-mail: [email protected] Internet: www.siraservices.com SIRA Head Office South Hill, GB - Chiselhurst Kent BR7 5EH Tel: +44-20-8468-1800, Fax: +44-20-8468-1807 E-mail: [email protected] Internet: www.siraservices.com SIRA Certification Service (SCS) South Hill, GB - Chiselhurst Kent BR7 5EH0 Tel: +44-20 8467 2636, Fax: +44-20 8295 1990 E-mail: [email protected] Internet: www.siraservices.com Italia Centro Elettrotecnico Sperimentale Italiano (CESI) Via Rubattino 54, I-20134 Milano Tel: +39-02 21251, Fax: +39-02 2125 5440 Internet: www.cesi.it Giappone The Technical Institution of Industrial Safety (TIIS) Kiyose Test House 1-4-6 Umezono Kiyose, Tokyo 204-0024 Japan Tel: +81-424-91-4519, Fax: +81-424-91-4846 Internet: www.ankyo.or.jp The Technical Institution of Industrial Safety (TIIS) Headquarter 837-1 Higashi-Nakahara, Kamihirose Syama-shi, Saitama, 350-1321 Japan Tel: +81-42-955-9901, Fax: +81-42-955-9902 Internet: www.ankyo.or.jp TÜV Nord e.V. Große Bahnstraße 31, D-22525 Hamburg Tel: +49-40-8557-0, Fax: +49-40-8557-2295 E-mail: [email protected] Internet: www.tuev-nord.de 21 Centri di omologazione e di controllo Paese Centro di omologazione e di controllo Paese Centro di omologazione e di controllo Canada CSA International 178 Rexdale Boulevard, Toronto, Ontario, CANADA, M9W 1R3 Tel: +416-747-4000, Fax: +416-747-4149 E-mail: [email protected] Internet: www.csa-international.org Repubblica Slovacca EVPU a.s., SKTC 101 Trencianska 19, SK - 01851 Nova Dubnica (Slovakia) Tel: +421 42 44 32 161, Fax: +421 42 44 34 252 E-mail: [email protected] Internet: www.evpu.sk Slovenia SIQ - Slovenian Institute of Quality and Metrology Mr Igor Likar Trzaska cesta 2, SI - 1000 Ljubljana Tel: +386-1-4778-100, Fax: +386-1-4778-444 E-mail: [email protected] Internet: www.siq.si Spagna Laboratorio Official Jose Maria Madariaga (LOM) Calle Alenzaa 1-2, E - 28003 Madrid Tel: +34-1-442-13-66, Fax: +34-1-441-99-33 Sudafrica South African Bureau for Standards (SABS) 1 Dr. Lategan Road; Groenkloof, Private Bag X191, Pretoria 0001, South Africa Tel: +27-12-428-7911/6405, Fax: +27-12-344-1568 E-mail: [email protected] Internet: www.sabs.co.za CANMET 555 Booth , Ottawa, Ontario K1A 0G1 Tel: +613-947-6580, Fax: +613-947-4198 Corea Korea Industrial Safety Corp. (KISCO) 34-4 Kusa-dong, Poopyoung-gu, Inchon 403-120, The Republic of Korea Tel: +82 32 5100 865, Fax: +82 32 518 6483-4 Croazia ZIK - Zavod za Ispitivanje Kvalitete Robe d.d. Ljudevita Gaja 17/3, 10000 Zagreb, Croatia Tel: +385-1-235-4444 Fax: +385-1-235-4400 E-Mail:[email protected] Internet:www.zik.hr Paesi Bassi KEMA Headoffice P.O.Box 9035, NL-6800 ET Arnhem, Utrechtseweg 310, NL-6812 AR Arnhem Tel: +31-26 3 56 91 11, Fax: +31-26 3 51 56 06 E-mail: [email protected] Internet: www.kema.nl Norvegia Nemko AS (Head Office) PO Box 48, Blindern, Gaustadalleen 30, N-0314 Oslo Tel: +47-22 96 06 00, Fax: +47-22 96 06 01 Internet: www.nemko.de Austria TÜV Österreich Krugerstraße 16, A-1015 Wien Tel: +43-1-514-07-0, Fax: +43-1-514-07-6005 E-mail: [email protected] Internet: www.tuev.at Svezia Swedish National Testing and Research Institute (SP), Brinellgatan 4 Box 857, S-501 15 Boras Tel: +46-33-16-5000, Fax: +46-33-13-5502 Internet: www.sp.se/eng Svizzera Electrosuisse Luppmenstraße 1, CH-8320 Fehraltorf Tel: +41-1-956-1111, Fax: +41-1-956-1122 E-mail: [email protected] Internet: www.electrosuisse.ch Eidgenössisches Starkstrominspektorat (ESTI) Luppmenstraße 1, CH-8320 Fehraltorf Tel: +41-44-956-1212, Fax: +41-44-956-1222 Internet: www.esti.ch 22 Repubblica Ceca Physical - technical testing institute, Ostrava-Radvanice Pikartska 7, CZ - 71607 Ostrava-Radvanice Tel: +420 59 62 327 15, Fax: +420 59 62 326 72 E-mail: [email protected] Internet: www.ftzu.cz Ucraina Testing Certification Center of Explosion protected and mining Electrical Epuipment 50-ty Gvardeysky, divizii str., 17, Ukraine, 83052 Donetsk Tel: +38-(0622)-941243, Fax: +38-(0622)-3450417 E-mail: [email protected] Internet: www.bki.hu Ungheria Prüfstelle für Ex-geschützte Elektrische Betriebsmittel, BKI Mikoviny Sámuel u. 2-4, H - 1300 Budapest, Pf. 115 Tel: (361) 368 9697, 388-9101, Fax: (361) 250 1720 E-mail: [email protected] Internet: www.bki.hu USA Northbrook Division, Illinois, Corporate Headquarters 333 Pfingsten Road, Northbrook, IL 60062-2096; USA Tel: +1-847-272-8800, Fax: +1-847-272-8129 E-mail: [email protected] Internet: www.ul.com Gamma di prodotti del SIMATIC ET 200 per l'area a rischio d'esplosione I sistemi di periferia decentrata per installazione in quadro elettrico possono essere impiegati anche in aree a rischio d'esplosione con gas e polvere, ad es. nell'industria chimica, dei generi alimentari e voluttuari, farmaceutica o su isole per trivellazioni. La comunicazione dei dati avviene come di consueto tramite PROFIBUS DP. Sistemi ET 200 per l'area Ex SIMATIC ET 200S – il sistema polivalente con un'ampia gamma di funzioni ■ Struttura a modularità fine con collegamento multi-wire. ■ Multifunzionale grazie ad un'ampia gamma di moduli, ad es. tecnica di sicurezza, intelligenza decentrata nonché moduli per sensori IQ-Sense. ■ Impiego in aree a rischio d'esplosione (Zone 2). ■ NEW! Disponibile anche come variante in esecuzione a blocco ampliabile con DI/DO integrati: SIMATIC ET 200S COMPACT. SIMATIC ET 200M – l'S7-300 con molti canali ■ Struttura modulare con unità standard del SIMATIC S7-300, disponibile anche ridondante. ■ Unità I/O sicure da errori (fail-safe). ■ Impiego nell'area Ex fino in Zona 2, sensori e attuatori fino in Zona 1. ■ Elevata disponibilità dell'impianto grazie a ridondanza, Hot Swapping e modificabilità della configurazione in esercizio. SIMATIC ET 200iSP – la variante a sicurezza intrinseca per l'area Ex ■ Struttura modulare, disponibile anche ridondante. ■ Esecuzione costruttiva robusta a sicurezza intrinseca. ■ Impiego in area a rischio d'esplosione fino in Zona 1/21, sensori e attuatori persino in Zona 0/20. ■ Elevata disponibilità dell'impianto grazie a ridondanza, Hot Swapping e modificabilità della configurazione in esercizio. 23 Gamma di prodotti del SIMATIC ET 200 per l'area a rischio d'esplosione PROFIBUS DP a sicurezza intrinseca La sicurezza intrinseca del PROFIBUS DP è ottenuta con l'ET 200iSP mediante un trasformatore di separazione per bus di campo inserito prima dell'area a rischio d'esplosione. In questo modo, l'energia d'innesco viene limitata al valore consentito e il PROFIBUS a sicurezza intrinseca viene addotto nell'area a rischio d'esplosione. Sistema di controllo di processo Industrial Ethernet Zona 2 Zona 1 Zona 0 SIMATIC ET 200S Area a rischio d'esplosione SIMATIC S7-400 Attuatori/ sensori Ex e, Ex d ET 200M Ex i, Ex e, Ex d Attuatori/ sensori PROCESS FIELD BUS Attuatori/sensori Attuatori/sensori SIMATIC ET 200iSP PROFIBUS DP Trasformatore di disaccoppiamento per bus di campo Ex i Attuatori/ sensori Attuatori/ sensori PROFIBUS PA DP/PA-Link SITRANS T3K SITRANS F SITRANS P Sistema di controllo di processo Industrial Ethernet Zona 22 Attuatori/ sensori Zona 21 Zona 20 SIMATIC ET 200S 1) SIMATIC S7-400 Area a rischio d'esplosione Ex e, Ex d Attuatori/ sensori ET 200M 1) Attuatori/sensori Attuatori/sensori Attuatori/ sensori SIMATIC ET 200iSP PROFIBUS DP 1) PROCESS FIELD BUS 1) Trasformatore di disaccoppiamento per bus di campo 1) Attuatori/ sensori Attuatori/ sensori PROFIBUS PA DP/PA-Link SITRANS T3K SITRANS F SITRANS P 1) Atmosfera di gas: i componenti devono essere installati sempre in una custodia con grado di protezione IP6x. Per l'impiego in Zona 22 è necessaria una dichiarazione del produttore. Per l'impiego in Zona 21 è necessaria una certificazione per area con polvere. 24 Attuatori/ sensori SIMATIC ET 200iSP – la variante a sicurezza intrinseca per l'area Ex ET 200iSP è impiegabile in aree a rischio d'esplosione con atmosfera di gas o polveri: ■ La stazione ET 200iSP può essere installata nelle Zone 1, 21 e 2, 22. ■ I sensori e gli attuatori collegati possono trovarsi anche nelle Zone 0, 20. La comunicazione tra le apparecchiature da campo e il sistema di controllo di processo risp. il sistema d'automazione avviene tramite PROFIBUS DP. Ne consegue un'enorme riduzione dell'onere di cablaggio. Viene meno la necessità dei consueti permutatori attuali e dei sottodistributori nonché degli stadi separatori Ex per i singoli segnali. PROFIBUS DP si è affermato come bus standard nel livello di campo, estendendosi anche nell'area a rischio d'esplosione. Questa comunicazione aperta e omogenea garantisce a tale soluzione ampia flessibilità e la possibilità di essere utilizzata da altri produttori. La normativa internazionale del PROFIBUS DP garantisce all'utente sicura validità per il futuro degli investimenti fatti spesso in misura notevole e programmati per anni. ET 200iSP con connessione PROFIBUS L'ET 200iSP assicura un'elevata disponibilità dell'impianto grazie a ■ configurazione in esercizio ■ Hot Swapping ■ ridondanza In esercizio è possibile ■ introdurre stazioni ■ ampliare stazioni con moduli e ■ riparametrizzare i moduli. Il cablaggio permanente consente la semplice e sicura sostituzione di moduli in esercizio. L'alimentatore può essere estratto e inserito senza "Fire Certificate" (Certificato di Prevenzione Incendi). PROFIBUS DP e/o alimentatore possono essere configurati anche ridondanti. 25 SIMATIC ET 200S – il sistema polivalente con un'ampia gamma di moduli SIMATIC ET 200S è il sistema di periferia polivalente e finemente modulare con grado di protezione IP 20, che può essere adattato con precisione al compito d'automazione. Grazie alla sua esecuzione robusta, esso è impiegabile anche in presenza di elevate sollecitazioni meccaniche. Il collegamento ai sistemi di bus PROFIBUS e/o PROFINET avviene tramite diversi moduli d'interfaccia. Moduli d'interfaccia con CPU integrata consentono di trasferire la potenza di calcolo di una CPU S7-300 direttamente nell'apparecchiatura periferica. Essi sgravano il controllore centrale e consentono rapide reazioni a segnali con criticità temporale. Le soluzioni d'automazione decentrate comprendono spesso non solo segnali digitali e analogici, ma richiedono anche funzioni tecnologiche, avviatori motore, convertitori di frequenza o tecnica pneumatica. L'ET 200S a modularità fine offre un'ampia gamma di moduli per la soluzione dei compiti d'automazione: ■ Sono disponibili moduli tecnologici per, ad es., compiti di conteggio e posizionamento, comando a camme o compiti di regolazione. ■ Collegamento di pneumatica tramite moduli della Ditta Bürkert. ■ Moduli per sensori IQ-Sense rendono possibile il collegamento di sensori intelligenti come ad es. BERO Sonar. ■ Moduli I/O fail-safe consentono l'integrazione in impianti orientati alla sicurezza con SIMATIC Safety Integrated. ■ Dalla gamma degli avviatori motore per impiego standard sono omologate per l'area Ex le varianti a 24 V. Funzioni diagnostiche e sostituibilità dei moduli in esercizio contribuiscono ad aumentare la disponibilità degli impianti: ■ Numerose segnalazioni diagnostiche danno informazioni riferite sia al modulo sia al canale. ■ Moduli di elettronica, avviatori motore e convertitori di frequenza possono essere sostituiti senza attrezzi in esercizio sotto tensione (Hot Swapping). Durante la sostituzione, il SIMATIC ET 200S può continuare a funzionare e l'applicazione resta attiva. Con gli avviatori motore ed i convertitori di frequenza può persino venire a mancare la disinserzione di sicurezza dell'impianto, altrimenti obbligatoria. 26 ET 200S con moduli I/O SIMATIC ET 200M – la periferia S7-300 con molti canali Il sistema di periferia decentrata ET 200M è uno slave DP modulare con grado di protezione IP 20. Come unità di periferia che costituiscono l'interfaccia verso il processo - sono impiegabili unità di ingresso/uscita (ad es. 32 ingressi digitali) e unità funzionali nonché processori di comunicazione dell'S7300. Per il collegamento di tali elementi non vi sono regole di assegnazione dei posti. Utilizzando moduli di bus attivi, le unità possono essere sostituite e ampliate in esercizio (Hot Swapping). L'accoppiamento con il PROFIBUS DP avviene tramite unità di interfaccia - opz. anche mediante cavo in fibra ottica. Oltre che tramite morsetti a vite e a molla, il collegamento dei segnali si può effettuare ancor più facilmente con SIMATIC TOP connect. Sono disponibili a scelta connettori frontali preconfezionati con conduttori singoli ed un sistema componibile completamente basato su connettori. ET 200M con unità dell'S7-300 La combinazione dell'ET 200M con un S7-400 consente di aumentare la disponibilità dell'impianto: ■ Collegamento condiviso: un'apparecchiatura ET 200M con due moduli d'interfaccia ■ Collegamento ridondante: due apparecchiature ET 200M con un modulo d'interfaccia ciascuna Con il collegamento dell'ET 200M ad un S7-400 è possibile modificare la configurazione del controllore in esercizio (Configuration in RUN - CiR). Si può in tal caso ■ introdurre sistemi di periferia ET 200M completi, ■ aggiungere singole unità in una stazione e ■ riparametrizzare per canale unità digitali e analogiche. È possibile sostituire le unità di ingresso/uscita in esercizio in modo da minimizzare i tempi di fuori servizio (Hot Swapping). Unità I/O fail-safe consentono l'integrazione in impianti orientati alla sicurezza con SIMATIC Safety Integrated. 27 Ulteriori informazioni Ulteriori informazioni si trovano nella brochure Periferia decentrata SIMATIC ET 200 Bibliografia 6ZB5310-0FM05-0BA. Direttiva 94/9/EU del Parlamento Europeo e del Consiglio del 23 marzo 1994 concernente il ravvicinamento delle legislazioni degli Stati membri relative agli apparecchi e ai sistemi di protezione destinati ad essere usati in atmosfera potenzialmente esplosiva Bollettino Ufficiale della Comunità Europea, Num. L 100/1 K. Nabert und G. Schön: Parametri tecnici di sicurezza dei gas e dei vapori combustibili Deutscher Eichverlag, Braunschweig Informazioni approfondite si trovano nella SIMATIC Guide per la documentazione tecnica: www.siemens.com/simatic-docu Potete ordinare ulteriori brochure sul tema SIMATIC sotto: www.siemens.com/simatic/printmaterial Per un colloquio personale potete trovare il vostro partner SIMATIC più vicino sotto: www.siemens.com/automation/partner Con l'A&D Mall potete ordinare elettronicamente in modo diretto via Internet sotto: www.siemens.com/automation/mall Le informazioni riportate in questa brochure riguardano solamente descrizioni generali risp. caratteristiche prestazionali, che nel caso applicativo concreto possono eventualmente non risultare sempre del tutto conformi a quanto descritto o che possono DIN VDE 0170/0171 Parte 1 e segg. (EN 50014 e segg.) Apparecchi elettrici per l'impiego in aree a rischio d'esplosione DIN VDE 0470 Parte 1 (EN 60529) Gradi di protezione IP; protezione degli apparecchi elettrici dai contatti accidentali, dai corpi estranei e dall'acqua DIN VDE 0165/02.91 Installazione di impianti elettrici in aree a rischio d'esplosione DIN EN 60079-14 VDE 0165 Parte 1:1998-08 Apparecchi elettrici per l'impiego in aree a rischio d'esplosione di gas. Impianti elettrici in aree a rischio d'esplosioneVDE-Verlag GmbH, Berlino NFPA 70 - 1996 National Electrical Code, Edizione 1996 National Fire Protection Association, Quincy, MA, USA NFPA 70 -1999 National Electrical Code, Edizione 1999 National Fire Protection Association, Quincy, MA, USA 1998 Canadian Electrical Code, 18ª edizione Canadian Standards Association, Etobicoke, ON, Canada 1996 National Electrical Code Review and Application Guide Killark Electric Manufacturing Company, St. Louis, MO, USA 1998 National Electrical Code Review and Application Guide Hubbell Canada Inc. - Killark, Pickering, ON, Canada Brochure Protezione antideflagrante - Principi R. STAHL SCHALTGERÄTE GMBH, Waldenburg variare in funzione dello sviluppo ulteriore dei prodotti. Le caratteristiche prestazionali richieste sono impegnative solo se concordate esplicitamente in fase di sottoscrizione del contratto. Salvo disponibilità di consegna e modifiche tecniche Siemens SpA www.siemens.de/simatic-dp Settore Automation & Drives Viale Piero e Alberto Pirelli 10 20126 Milano Tel./ Fax 022436-3333/-2946 PDF (6ZB5310-0LE05-0BA2) Prodotto nella Repubblica Federale Tedesca 501465 KB 0905 PDF It © Siemens AG 2005 Con riserva di modifiche Tutte le denominazioni di prodotto possono essere marchi registrati o nomi di prodotti della Siemens AG o di altre aziende subfornitrici, il cui utilizzo da parte di terzi per propri scopi può violare i diritti dei proprietari.

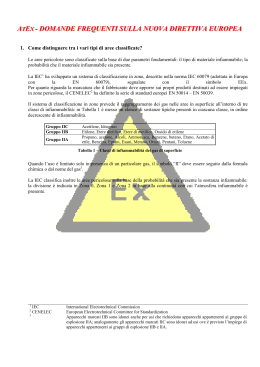

Scaricare