“The official version of an ACI document is the English version. A translation of an

ACI document is for the convenience of users who do not speak English. Care has been

taken to ensure that the translation is correct: however, ACI does not guarantee its

accuracy. Official interpretation of an ACI document shall be based only on the English version.”

La lingua ufficiale di qualunque documento edito dall’ACI è l’inglese. Ogni traduzione

di uno qualunque di tali documenti è fatta solo ed esclusivamente per comodità dei lettori che non hanno familiarità con la lingua inglese. La massima attenzione è stata posta

nell’assicurare la correttezza e la rispondenza della traduzione al documento originale:

tuttavia, l’ACI non può garantire tale accuratezza. L’interpretazione ufficiale di un qualunque documento edito dall’ACI dovrà essere fatta solo ed esclusivamente sulla versione in lingua inglese.

i

NOTA INTRODUTTIVA ALLA TRADUZIONE

L’American Concrete Institute International (ACI), fondato nel 1904, è un’organizzazione internazionale con

oltre 30.000 membri che si dedica alla creazione e diffusione della conoscenza delle caratteristiche e dei campi

specifici di impiego del calcestruzzo. ACI, tramite la sua struttura organizzativa suddivisa in comitati tecnici, ha

prodotto più di 400 documenti nel formato di rapporti, guide, specifiche e normative. Il più rilevante di tali documenti è quello relativo alla normativa per la progettazione di strutture in c.a. e c.a.p. (Building Code Requirements for Structural Concrete and Commentary). Questa normativa è riconosciuta con la sigla del comitato

che la genera (ACI 318), seguita dall’anno di promulgazione (ad esempio: 96, 99, 02). In quanto segue si farà

riferimento alla penultima versione, denominata ACI 318-99.

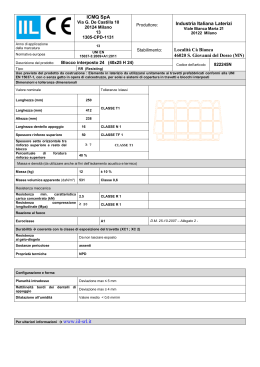

Di seguito è riportata la versione italiana del documento ACI 440.2R-02, redatto dal Comitato 440 dell’ACI e

pubblicato nel 2002. Alla traduzione del documento hanno partecipato docenti e ricercatori italiani coinvolti

nelle attività di ACI Italy Chapter, gruppo italiano di ACI International di recente costituitosi. E’ opportuno rilevare che la versione in lingua italiana, redatta nella convinzione di offrire un utile servizio ai potenziali utilizzatori, riporta fedelmente i contenuti del documento originale. Tuttavia, l’ACI Italy Chapter è consapevole che

talvolta la traduzione riporta la versione puramente letterale del testo in inglese, non perfettamente adattata ai

modi espressivi più tipici della lingua italiana.

Queste brevi note introduttive, non presenti nella versione originale, sono state aggiunte al fine di rendere più

agevole la comprensione del presente documento ai lettori italiani. In particolare di seguito sono forniti i cenni

sulla logica di verifica agli Stati Limite insita nelle raccomandazioni dell’ACI, effettuando un confronto con

quanto generalmente previsto dalle normative europee ed italiane. Inoltre, è effettuato un confronto tra i termini

più ricorrenti nel documento ACI e l’analoga terminologia adoperata in Europa al fine di evitare possibili confusioni generate dalla diversa simbologia adottata.

La recente ordinanza ministeriale riguardante le costruzioni in zona sismica (G.U. N. 105) (maggio 2003) ha

per la prima volta introdotto in una normativa italiana la possibilità di adoperare - sia pure nel solo caso di interventi sugli edifici esistenti, e segnatamente solo per strutture in c.a. - i materiali polimerici fibro-rinforzati, comunemente indicati con la sigla FRP, acronimo anglosassone di Fiber Reinforced Polymer.

Il documento ACI 440.2R-02 tratta per l’appunto tale argomento e si riferisce all’uso di GFRP, CFRP ed

AFRP, ossia materiali polimerici rinforzati rispettivamente impiegando fibre di vetro (G sta per “glass”), carbonio (Carbon) e fibre aramidiche (Aramid).

Le linee guida proposte da ACI constano di 5 parti e 3 appendici; queste ultime riguardano rispettivamente: le

proprietà meccaniche delle fibre; il riferimento alle normative ASTM da adoperare nella sperimentazione;

l’individuazione dei futuri sviluppi della ricerca nel settore che qui si discute.

Le 5 parti principali, invece, trattano i seguenti argomenti:

Parte 1 (capitoli 1 e 2 ) – Generalità;

Parte 2 (capitolo 3) – I materiali;

Parte 3 (capitoli 4, 5, 6 e 7) – Operazioni di trasporto, stoccaggio, posa in opera e collaudo;

Parte 4 (capitoli 8, 9, 10, 11, 12 e 13) – Prescrizioni di progetto;

Parte 5 (capitoli 14 e 15) – Esempi di progetto e bibliografia.

Gli aspetti progettuali, di cui si parla in queste brevi note informative, sono pertanto presentati nella Parte 4,

ove si fa esplicito riferimento alla normativa ACI 318-99, di cui si è detto in precedenza.

Vale la pena sottolineare alcune differenze che intercorrono tra la citata normativa statunitense e le normative

che ad oggi sono adottate in Italia (in particolare ci si riferisce all’Eurocodice 2 ed al D.M. 9/1/1996) per le

strutture in c.a. La differenza più evidente riguarda la filosofia di verifica agli stati limite. In particolare, in accordo con quanto prescritto dalle normative nostrane, la verifica si intende soddisfatta quando si ha:

Ru ≥ S d

avendo indicato con Ru la resistenza ultima e con Sd la corrispondente sollecitazione di calcolo.

Ora i valori di Sd sono ottenuti effettuando l’analisi strutturale sotto l’azione di progetto Fd (Parte Generale,

§7, D.M. 9/1/1996) ottenuta come combinazione lineare dei valori caratteristici dei carichi agenti (Gk, Pk, Qik),

tenendo conto di fattori parziali di sicurezza sui carichi γ (γg, γp, γq, in genere maggiori di 1) e dei coefficienti di

combinazione ψ (minori dell’unità).

I valori di Ru allo stato limite ultimo, corrispondono alle resistenze ottenute in accordo a prestabiliti meccanismi resistenti adoperando i valori di calcolo fd delle resistenze dei materiali, a loro volta ricavati dividendo i

valori caratteristici fk per coefficienti parziali sui materiali γm, in genere maggiori di 1.

ii

La norma americana, invece, prevede che venga verificata la seguente disuguaglianza:

φ Rn ≥ Su

avendo indicato con Rn la resistenza nominale, con φ il fattore di riduzione di tale resistenza e con Su la corrispondente sollecitazione ultima (di calcolo).

La sollecitazione Su è ottenuta, anche in tal caso, effettuando l’analisi strutturale e amplificando i carichi permanenti ed accidentali attraverso opportuni coefficienti α (presi pari a 1.4 per i carichi permanenti e 1.7 per

quelli accidentali in ACI 318-99). La riduzione sulla resistenza non viene questa volta effettuata dividendo le

resistenze caratteristiche dei materiali per i corrispondenti coefficienti parziali γ, bensì effettuando la riduzione

direttamente sulle caratteristiche della sollecitazione mediante il richiamato coefficiente φ. I meccanismi resistenti secondo i quali valutare le resistenze nominali Rn sono gli stessi previsti dalle normative europee, ma le

resistenze dei materiali da utilizzare sono i valori caratteristici.

Queste differenze possono generare anche confusioni connesse alla simbologia adoperata. Ad esempio, in accordo al D.M. 9/1/1996, la verifica allo stato limite ultimo di una membratura inflessa si esegue controllando

che:

Mu ≥ Md

ossia che il momento ultimo sia maggiore di quello di calcolo; impiegando le ACI 318-99 la stessa verifica richiede che sia soddisfatta la disuguaglianza:

φMn ≥ Mu

In questo secondo caso il simbolo Mu sta ad indicare la sollecitazione di calcolo (Md del nostro DM) e non il

valore resistente ultimo!

Infine, si vuol fissare l’attenzione su altre lievi differenze nella simbologia adottata che potrebbero dar origine

a qualche confusione. Di frequente in passato nelle nostre normative (ma anche tutt’ora su molti libri di testo) il

pedice “f” viene utilizzato per indicare grandezze geometrico-meccaniche riguardanti l’armatura metallica: accade così che con Ef spesso si indica il modulo di Young dell’acciaio, con Af l’area complessiva di tondini adoperati etc.. Nel presente documento la lettera “f” è adoperata per indicare l’FRP; quindi Ef indicherà il modulo

elastico dell’FRP, Af l’area del rinforzo esterno in FRP, etc.. Le analoghe grandezze relative all’acciaio

(“steel”) sono indicate con il pedice “s” (Es, As, etc.) coerentemente con la simbologia del D.M. 9/1/96 e

dell’Eurocodice 2.

Per ciò che concerne le caratteristiche meccaniche del rinforzo in FRP, nelle due forme di tessuti impregnati

in-situ (“manual lay-up”) o lamine pultruse (“pre-cured laminate”), vale la pena solo di ricordare che i valori

di tali grandezze (modulo elastico, resistenza ultima, deformazione ultima) così come dedotte da prove standard

(in genere ASTM), sono, o meglio dovrebbero essere, chiaramente riportate dal produttore.

Nel caso delle lamine pultruse, questi valori si riferiscono all’area del composito (fibra più resina). Nel caso

dei tessuti questi valori si riferiscono o all’area netta delle fibre (tessuto secco) o al composito finale (di nuovo,

fibra più resina). Per i tessuti, questa duplicità è il risultato del fatto che con l’impregnazione in-situ non è sempre controllabile la quantità (spessore) della resina. In ogni caso, i due metodi portano allo stesso risultato finale, perché le proprietà meccaniche sono sempre determinate da test su campioni di lamina e MAI su fibre individuali. Nella valutazione del contributo alla resistenza del rinforzo esterno offerto da più strati di tessuto, si valuta l’area complessiva del rinforzo con l’espressione seguente:

A f = nt f w f

dove tf e wf indicano, rispettivamente, spessore e larghezza del singolo strato (impregnato o non, in funzione

della scelta delle proprietà meccaniche) ed n è il numero di strati applicati nell’intervento. Per il quadro completo della simbologia riportata nel documento in oggetto si rimanda al § 1.5.

Nella lettura del testo si troveranno spesso riferimenti a documenti e norme di associazioni statunitensi quali

ACI, ASTM, ICRI etc.. Tali riferimenti sono menzionati alla fine del testo nel CAPITOLO 15.

Si fa presente, inoltre, che ogni riferimento al sistema di misura inglese (in-lb) è stato omesso e che, pertanto,

tabelle, diagrammi ed equazioni sono, tutte, espresse nel Sistema Internazionale (SI).

Preme infine sottolineare che, qualora si incontrassero termini in lingua inglese volutamente non tradotti in italiano se ne potrà trovare una loro spiegazione nel § 1.4 relativo alle definizioni ed acronimi.

iii

L’ACI Italy Chapter ha formato un comitato tecnico per la traduzione dall’inglese all’italiano di questo documento presieduto da Antonio Nanni, Renato Parretti, Andrea Prota e Roberto Realfonzo.

Di seguito si riporta la lista completa dei docenti e ricercatori che hanno contribuito alla traduzione:

Vincenza Antonucci

Paolo Casadei

Francesca Ceroni

Marco Di Ludovico

Veronica Grasso

Gian Piero Lignola

Gennaro Magliulo

Giancarlo Marcari

Enzo Martinelli

Rosario Montuori

Antonio Nanni

Emidio Nigro

Renato Parretti

M. Rosaria Pecce

Andrea Prota

Roberto Realfonzo

BIBLIOGRAFIA CITATA NELLA NOTA INTRODUTTIVA

Ordinanza del Presidente del Consiglio dei Ministri, 20 Marzo 2003; “Primi elementi in materia di criteri generali per la classificazione sismica del territorio nazionale e di normative tecniche per le costruzioni in zona

sismica”, Pubblicato sulla Gazzetta Ufficiale N. 105 dell’8 Maggio 2003.

D.M.LL.PP. del 09/01/1996; “Norme tecniche per il calcolo, l’esecuzione ed il collaudo delle strutture in c.a.,

normale e precompresso e per le strutture metalliche”.

Eurocodice 2

iv

ACI 440.2R-02

Tecnologie Emergenti

Guida per il Progetto e la Costruzione di

Strutture in Cemento Armato Rinforzate

Esternamente con Sistemi in FRP

Documento a cura del Comitato 440 dell’ACI

ACI incoraggia lo sviluppo e l’appropriato impiego di tecnologie nuove ed emergenti attraverso la pubblicazione della serie delle Tecnologie Emergenti. Questa serie presenta informazioni e raccomandazioni basate su dati e test disponibili in letteratura, su una limitata esperienza ottenuta con applicazioni pratiche e sulle opinioni dei membri del Comitato. Le informazioni e raccomandazioni contenute nella guida possono essere meno sviluppate e comprovate rispetto a quelle relative ad una più matura tecnologia. Questo documento identifica aree nelle quali le informazioni citate non sono ritenute del tutto sviluppate e individua la direzione che le future ricerche dovrebbero seguire. I professionisti che usano questo documento devono essere in grado di capirne le limitazioni ed utilizzare la

loro capacità di giudizio critica tutte le volte che si preveda l’impiego di questa tecnologia emergente.

Sami H. Rizkalla

Presidente

Charles E. Bakis

Ali Ganjehlou

P.N. Balaguru

Duane J. Gee

Craig A. Ballinger

T. Russell Gentry

Lawrence C. Bank

Arie Gerritse

Abdeldjelil Belarbi

Karl Gillette

Brahim Benmokrane

William J. Gold*

Gregg J. Blaszak*

Charles H. Goodspeed, III

Gordon L. Brown, Jr.

Nabil F. Grace

Vicki L. Brown

Mark F. Green

Thomas I. Campbell

Mark E. Greenwood

Charles W. Dolan

Doug D. Gremel

Dat Duthinh

Michael S. Guglielmo

Rami M. El Hassan

Issam Elias Harik

Salem S. Faza

Mark P. Henderson

Edward R. Fyfe

Bohdan N. Horeczko

David M. Gale

Srinivasa L. Iyer

John P. Busel

Segretario

Damian I. Kachlakev

Morris Schupack

Vistasp M. Karbhari

David W. Scott

Howard S. Kliger

Rajan Sen

James G. Korff

Mohsen A. Shahawy

Michael W. Lee

Carol K. Shield

Ibrahim Mahfouz

Khaled A. Soudki

Henry N. Marsh, Jr.

Luc R. Taerwe

Orange S. Marshall

Jay Thomas

Amir Mirmiran

Houssam A. Toutanji

Ayman S. Mosallam

Taketo Uomoto

Antoine E. Naaman

Miroslav Vadovic

Antonio Nanni

David R. Vanderpool

Kenneth Neale

Milan Vatovec

Edward F. O’Neil, III

Stephanie L. Walkup

Max L. Porter

David White

*

Co-Chairs del sottocomitato che hanno preparato questo documento.

Nota: Il Comitato ringrazia Paul Kelley per il contributo dato alla stesura del documento.

Tutti i documenti e i commentari prodotti dall’ACI

sono intesi come guide per programmare, progettare,

eseguire ed ispezionare una struttura. Questo documento può essere usato da chiunque sia in grado di comprendere i concetti e i limiti in esso contenuti e che sia

disposto ad assumersi la responsabilità per l’applicazione di questa tecnologia emergente. L’American Concrete Institute non è responsabile dei contenuti del documento e non è perseguibile in caso di danni derivanti dal

suo utilizzo.

Il riferimento a questo documento non è permesso

nei documenti contrattuali. Se le informazioni presenti

in questa guida sono ritenute meritorie di menzione da

parte del progettista nei documenti contrattuali, esse

devono essere riformulate in linguaggio prescrittivo e

successivamente inglobate nei documenti contrattuali.

I sistemi in materiale composito (FRP, Fiber-reinfortced polymer) per il rinforzo di strutture in calcestruzzo stanno emergendo come valida alternativa alle tecniche di rinforzo tradizionali come il placcaggio con piatti in acciaio, l’allargamento

di sezione e la precompressione esterna. I sistemi di rinforzo

in materiale composito usano gli FRP come ulteriore elemento

di rinforzo da applicare esternamente all’elemento. I sistemi

in FRP offrono vantaggi rispetto ai metodi tradizionali: sono

leggeri, relativamente facili da installare e resistenti alla corrosione. A causa delle particolari caratteristiche degli FRP,

specifiche linee guida sono necessarie per l’analisi e la comprensione del comportamento di elementi rinforzati con questi

sistemi.

ACI 440.2R-02 è in uso dal Luglio, 2002.

Copyright © 2002, American Concrete Institute.

Tutti i diritti riservati. E’ vietata la riproduzione anche parziale in

qualsiasi forma e con qualsiasi mezzo (comprese fotocopie e microfilm).

440.2R-1

440.2R-2

ACI COMMITTEE REPORT

Questo documento offre informazioni di carattere generale

relative allo sviluppo storico e all’impiego degli FRP come

materiale di rinforzo; descrive le caratteristiche dei materiali

in FRP ed offre le interpretazioni e le raccomandazioni che il

Comitato ha sviluppato sul progetto, l’esecuzione, e l’ispezione

per il rinforzo esterno di strutture in calcestruzzo. Le linee

guida qui riportate sono fondate sulla conoscenza guadagnata

in tutto il mondo attraverso ricerche di laboratorio, lavori

analitici e applicazioni pratiche di sistemi in FRP usati per il

rinforzo esterno di strutture in calcestruzzo.

Parole chiave: fibre aramidiche; ponti; edifici; fibre di carbonio; calcestruzzo; corrosione; ampiezza delle fessure; fessurazione; cicli di carico; abbassamenti; lunghezza di ancoraggio;

resistenza sismica; fatica; fiber-reinforced polymer; flessione;

fibre di vetro; taglio; tensioni, analisi strutturale; progetto;

torsione.

CAPITOLO 6 – ISPEZIONE, VALUTAZIONE ED

ACCETTAZIONE.......................................................... 19

6.1 – Ispezioni .....................................................19

6.2 – Verifica e accettazione ...............................20

CAPITOLO 7 – MANUTENZIONE E

RIPARAZIONE….......................................................... 21

7.1 – Considerazioni generali ..............................21

7.2 – Ispezioni .....................................................21

7.3 – Riparazione del sistema di rinforzo ............21

7.4 – Riparazione del manto protettivo ...............22

PARTE 4 – LINEE GUIDA PER IL PROGETTO .22

CAPITOLO 8 – CONSIDERAZIONI GENERALI PER

IL PROGETTO…. ......................................................... 22

PARTE 1 – GENERALE.........................................3

8.1 – Filosofia di progetto ...................................22

8.2 – Limiti del rinforzo ......................................22

8.3 – Scelta del sistema in FRP più idoneo .........24

8.4 – Valori di progetto delle proprietà meccaniche

dei sistemi in FRP ...............................................25

CAPITOLO 1 – INTRODUZIONE ................................. 3

CAPITOLO 9 – RINFORZO A FLESSIONE............... 26

INDICE

1.1 – Scopo e limitazioni ...................................... 3

1.2 – Applicazione e utilizzo ................................ 4

1.3 – Utilizzo di sistemi in FRP............................ 5

1.4 – Definizioni ed acronimi ............................... 6

1.5 – Notazioni ..................................................... 8

CAPITOLO 2 – INFORMAZIONI PRELIMINARI.... 10

2.1 – Evoluzione Storica..................................... 10

2.2 – Sistemi di rinforzo esterno in FRP disponibili

sul mercato.......................................................... 10

PARTE 2 – MATERIALI .......................................11

CAPITOLO 3 – MATERIALI COSTITUENTI E

PROPRIETA’…….......................................................... 11

3.1 – Materiali costituenti ................................... 11

3.2 – Proprietà fisiche ......................................... 12

3.3 – Proprietà meccaniche................................. 12

3.4 – Comportamento nel tempo......................... 13

3.5 – Durabilità ................................................... 14

3.6 – Qualificazione dei sistemi in FRP.............. 15

PARTE 3 – REQUISITI COSTRUTTIVI................15

CAPITOLO 4 – TRASPORTO, STOCCAGGIO ED

USO………………………………………………………15

4.1 – Trasporto.................................................... 15

4.2 – Stoccaggio ................................................. 15

4.3 – Uso............................................................. 15

CAPITOLO 5 – INSTALLAZIONE.............................. 16

5.1 – Qualifiche dell’installatore ........................ 16

5.2 – Considerazioni ambientali ......................... 16

5.3 – Attrezzature ............................................... 16

5.4 – Preparazione superficiale........................... 16

5.5 – Mescolamento delle resine......................... 17

5.6 – Applicazione dei materiali costituenti il

rinforzo ............................................................... 18

5.7 – Allineamento degli FRP ............................ 19

5.8 – Strati multipli e lunghezze di ancoraggio .. 19

5.9 – Polimerizzazione delle resine .................... 19

5.10 – Protezione temporanea............................. 19

9.1 – Considerazioni generali ..............................26

9.2 – Resistenza nominale ...................................27

9.3 – Duttilità.......................................................28

9.4 – Stato limite di esercizio ..............................28

9.5 – Rottura per creep e limiti tensionali per fatica

28

9.6 – Sezione rettangolare a semplice armatura ..29

CAPITOLO 10 – RINFORZO A TAGLIO ................... 31

10.1 – Considerazioni generali ............................31

10.2 – Schemi di fasciatura .................................31

10.3 – Resistenza nominale .................................32

10.4 – Contributo del rinforzo in FRP alla

resistenza a taglio ................................................32

CAPITOLO 11 – SFORZO NORMALE CENTRATO

ED INCREMENTO DELLA DUTTILITA’................. 33

11.1 – Compressione assiale................................33

11.2 – Rinforzo a trazione ...................................35

11.3 – Duttilità.....................................................35

CAPITOLO 12 – DETTAGLI PER IL RINFORZO .... 36

12.1 – Aderenza e delaminazione........................36

12.2 – Le sovrapposizioni ...................................36

CAPITOLO 13 – DISEGNI ESECUTIVI E

DOCUMENTI DI PROGETTO .................................... 37

13.1 – Norme per il progetto ...............................37

13.2 – Disegni esecutivi e specifiche di progetto 38

13.3 – Documenti di progetto..............................38

PARTE 5 – ESEMPI PROGETTUALI ..................39

CAPITOLO 14 – CASI SVOLTI ................................... 39

14.1 – Calcolo della resistenza a trazione di un

sistema in FRP considerando l’area netta delle

fibre e l’area totale del laminato ..........................39

14.2 – Calcolo della resistenza a trazione di sistemi

wet lay-up e pre-cured in FRP.............................39

14.3 – Rinforzo a flessione di una trave interna in

c.a… ....................................................................41

14.4 – Rinforzo a taglio di una trave interna a T in

c.a… ....................................................................44

PROGETTO E COSTRUZIONE DI SISTEMI IN FRP PER IL RINFORZO ESTERNO

14.5 – Rinforzo a taglio di una colonna esterna in

c.a….................................................................... 46

CAPITOLO 15 – BIBLIOGRAFIA ............................... 48

15.1 – Codici e normative................................... 48

15.2 – Bibliografia citata nel documento............ 49

15.3 – Ulteriore bibliografia ............................... 52

PARTE 6 - APPENDICI ........................................53

APPENDICE A – PROPRIETA’ DELLE FIBRE DI

CARBONIO, VETRO E ARAMIDE ............................. 53

APPENDICE B – SOMMARIO DELLE

METODOLOGIE DI PROVA STANDARD ................ 54

APPENDICE C – RICERCHE FUTURE ..................... 54

PARTE 1 – GENERALE

CAPITOLO 1 – INTRODUZIONE

Il rinforzo o la riabilitazione di strutture in c.a. esistenti, sia nel caso di incrementi dei carichi di progetto, che

per sopperire ad un livello di danno esistente, o ancora,

per incrementare la duttilità strutturale, sono stati tradizionalmente realizzati impiegando materiali e tecniche

convenzionali. Alcune delle tecniche tradizionalmente

impiegate prevedono l’applicazione esterna di piatti in

acciaio, l’incamiciatura mediante calcestruzzo o profilati

metallici e l’utilizzo di cavi esterni post-tesi.

I materiali compositi nati dal connubio di fibre e di

una matrice di resina polimerica, anche noti come polimeri fibro-rinforzati (FRP), sono emersi, di recente, come un’alternativa alle tecniche tradizionali, che prevedono l’uso di materiali convenzionali. Nello spirito di

questo documento, per “sistema in FRP” si intende il

sistema costituito dalle fibre e dalle resine che costituiscono il laminato vero e proprio, dalle resine utilizzate

per l’incollaggio del laminato al supporto in calcestruzzo, e dagli eventuali manti di protezione del rinforzo. I

manti di protezione utilizzati esclusivamente per motivi

estetici non sono considerati parte del sistema in FRP.

I materiali in FRP presentano caratteristiche di leggerezza, resistenza alla corrosione ed un’elevata resistenza

a trazione. Sono disponibili in svariate forme, dai laminati prodotti mediante un processo industriale ai tessuti

non impregnati che possono essere facilmente applicati a

elementi di forma qualsiasi a cui sono resi aderenti attraverso l’applicazione di resine polimeriche. Il modesto

spessore del sistema in FRP lo rende preferibile in quelle

applicazioni dove è necessario salvaguardare l’aspetto

estetico non modificando la fruizione degli spazi.

Il crescente interesse nei confronti dei materiali in

FRP per il rinforzo e la riabilitazione strutturale è attribuibile a numerosi fattori. Sebbene il costo di tali materiali sia elevato rispetto a quelli tradizionali, quali calcestruzzo e acciaio, i costi di manodopera e di attrezzature

per la loro installazione risultano spesso inferiori. I materiali in FRP possono inoltre essere utilizzati in zone di

difficile accesso in cui le tecniche tradizionali potrebbero

risultare di difficile applicazione: ad esempio, nel caso

del rinforzo dell’intradosso di una soletta in corrispon-

440.2R-3

denza della zona di passaggio degli impianti tecnologici.

La conoscenza, derivante da studi di ricerca a livello

mondiale, da analisi teoriche, e da applicazioni pratiche

dei sistemi in FRP, costituisce la base di questo documento. Le indicazioni contenute in questo documento

forniscono procedure progettuali che tengono conto della

novità nell’impiego dei materiali compositi e quindi forniscono margini di sicurezza più elevati di quanto avviene in analoghi documenti che trattano materiali convenzionali.

Le problematiche per le quali sono necessarie ulteriori

approfondimenti sono evidenziate nell’APPENDICE C.

1.1 – Scopo e limitazioni

Il presente documento fornisce una guida per la scelta,

la progettazione e l’applicazione di sistemi in FRP per il

rinforzo di strutture in c.a.. Inoltre, nel testo sono riportate informazioni utili concernenti le proprietà dei materiali, il controllo di qualità e la manutenzione dei sistemi in

FRP utilizzati per il rinforzo. Tali indicazioni possono

essere adoperate per la scelta di un sistema in FRP avente la funzione, per citare un esempio, di incrementare la

resistenza o la rigidezza di travi in c.a. o la duttilità di

colonne.

Il lavoro di ricerca svolto in tale settore negli ultimi

vent’anni è alla base del presente documento. Esso include studi analitico-sperimentali ed applicazioni pratiche di rinforzo strutturale. Le procedure di progettazione, basate sulle conoscenze derivanti dagli studi menzionati, come detto, considerano margini di sicurezza adeguati alla novità della tecnologia. Tuttavia, è importante

sottolineare che queste procedure, in molteplici casi, non

sono state completamente sviluppate e testate. Col tempo

se ne prevede la loro rielaborazione al fine di incrementarne l’accuratezza. Per il momento, è importante evidenziare le aree del documento che richiedono ulteriori

approfondimenti.

L’elevata durabilità e le prestazioni nel tempo dei materiali in FRP sono state e sono tutt’ora oggetto di ricerca. Risulta ancora difficile predire il comportamento nel

tempo dei sistemi di rinforzo realizzati con materiali in

FRP in quanto non sono al momento disponibili dati

riguardanti le prestazioni nel lungo termine. Le linee

guida di progetto qui riportate tengono conto della durabilità e del degrado legato a fattori ambientali utilizzando coefficienti di riduzione scelti in base alle caratteristiche dell’ambiente, mentre i fenomeni di fatica e deformazione viscosa sono considerati ponendo limitazioni

sui valori delle tensioni di lavoro. Futuri sviluppi nella

ricerca condurranno alla modifica di tali coefficienti di

riduzione ed ad una più appropriata definizione delle

condizioni ambientali e di carico ai quali tali coefficienti

si riferiscono. Anche l’interazione tra le condizioni ambientali e di carico richiede ulteriori approfondimenti.

Particolare cautela deve essere osservata nel caso di applicazioni in condizioni ambientali e di carico estreme

Il presente documento fornisce indicazioni solo per

quei materiali in FRP per i quali i fattori ambientali non

influenzano il valore del modulo elastico a trazione considerato in fase progettuale. Tipicamente, per i sistemi in

440.2R-4

ACI COMMITTEE REPORT

FRP il modulo elastico non è influenzato dalle condizioni ambientali. Tuttavia, vi possono essere delle fibre,

resine, o una combinazione di esse per cui tale considerazione non è valida.

L’attenzione della ricerca è spesso focalizzata su problematiche relative all’aderenza tra il sistema in FRP ed

il supporto in c.a..

Nel caso di rinforzo a flessione e a taglio possono aversi meccanismi di rottura per distacco che governano

la resistenza dell’elemento rinforzato. Benché la gran

parte dei meccanismi di rottura prematura siano oggi

noti, è necessario sviluppare metodi e modelli più accurati per la loro previsione. Le procedure di progetto impongono significativi limiti sul livello di deformazione

raggiungibile nel materiale FRP (e dunque sul livello

tensionale) per tenere conto, in modo cautelativo, delle

modalità di rottura prematura suddette. E’ prevedibile

che in futuro vi siano disponibili procedure di progetto

che tengano conto direttamente delle modalità di rottura

premature

Il documento fornisce indicazioni per una definizione

appropriata dei dettagli costruttivi e delle tecniche di

applicazione dei sistemi in FRP, tali da prevenire crisi

dovute a rotture premature. Le fasi di preparazione del

supporto e l’ancoraggio del sistema in FRP sono di fondamentale importanza per il raggiungimento dei livelli di

resistenza predetti dalle procedure del presente documento. Alcune ricerche sono state condotte sui vari metodi di ancoraggio ed è importante sottolineare, tuttavia,

che esso è di difficile realizzazione essendo i materiali

compositi fragili ed anisotropi. Per tale motivo, ogni

metodologia di ancoraggio andrebbe attentamente valutata prima dell’applicazione.

Le formule di progetto, fornite nel presente documento, derivano da studi sperimentali condotti principalmente su elementi di dimensioni moderate mentre non sono

state eseguite prove su elementi di grosse dimensioni.

Di conseguenza è necessaria particolare cautela in tutti

quei casi che riguardano rinforzi di strutture molto grandi o nelle zone di estinzione1 degli elementi strutturali.

Questo documento riguarda solamente il rinforzo utilizzato per garantire incrementi della resistenza a trazione. In generale non si raccomanda l’utilizzo di tali sistemi per il rinforzo a compressione agente nella direzione

delle fibre, sebbene i materiali in FRP siano in grado di

sopportare tali sforzi. I problemi per i quali è preferibile

evitare di considerare il contributo a compressione degli

FRP riguardano sia fenomeni di micro-instabilità delle

fibre che analoghi fenomeni di instabilità dei laminati

derivanti da deficienze nell’ancoraggio al supporto in

calcestruzzo. Il documento non prende in considerazione

le problematiche relative ai processi di produzione, controllo di qualità e manutenzione relative all’uso dei materiali compositi, né sono prese in analisi le indicazioni

relative alla progettazione di tali processi.

Questo documento non riguarda le applicazione al ca1

Le zone di estinzione sono rappresentate dalle regioni di un elemento strutturale nelle quali non è applicabile la teoria del De

Saint Venant.

so delle murature (blocchi di calcestruzzo, laterizi e mattoni in argilla). Tuttavia la ricerca ha mostrato che i sistemi in FRP possono essere utilizzati per il rinforzo di

elementi in muratura e numerose indicazioni contenute

nel presente documento potrebbero essere applicate a tali

casi (Trantafillou 1998b; Ehsani et al. 1997; e Marshall

et al. 1999).

1.2 – Applicazione e utilizzo

I sistemi in FRP possono essere utilizzati sia per il

consolidamento o per il ripristino della resistenza di elementi strutturali danneggiati che per la riabilitazione o

il rinforzo di elementi strutturali nel caso in cui sia necessario procedere ad una variazione di destinazione

d’uso o porre rimedio ad errori progettuali o di costruzione. Prima ancora di definire il tipo di sistema in FRP,

il progettista dovrebbe valutare se è il caso di adoperare

un tale sistema per il rinforzo della struttura in oggetto.

Per la valutazione dell’affidabilità del sistema in FRP

per una specifica applicazione, il progettista dovrebbe

effettuare un’analisi della struttura esistente, valutandone

la capacità di sopportare i carichi, le carenze strutturali e

le cause ad esse connesse, e la condizione del supporto

in calcestruzzo. L’analisi dovrebbe includere un’indagine diagnostica, la revisione del progetto o dello stato di

fatto della costruzione, ed una analisi strutturale in base

a quanto prescritto nel documento ACI 364.1R. La documentazione della struttura esistente dovrebbe essere analizzata, prendendo in considerazione i disegni, le specifiche progettuali, la tipologia costruttiva, le informazioni relative alle prove effettuate sulla struttura, ai consolidamenti realizzati, ed alla manutenzione dell’edificio

nel tempo. Il progettista dovrebbe effettuare indagini

sull’edificio secondo quanto definito nella documentazione ACI 437R o altri documenti disponibili. La resistenza a trazione del calcestruzzo, relativamente allo

strato superficiale laddove sarà applicato il sistema in

FRP, deve essere valutata conducendo una prova di

“pull-off” in accordo con l’ACI 503R. Inoltre, le indagini diagnostiche dovrebbero riguardare:

• Dimensioni degli elementi strutturali esistenti;

• Posizione, dimensioni, e cause delle lesioni e dei distacchi del calcestruzzo;

• Posizione ed estensione della corrosione delle armature;

• Quantità e posizionamento dell’armatura;

• Resistenza a compressione del calcestruzzo;

• Integrità del calcestruzzo, specialmente del copriferro, con particolare attenzione per le zone del supporto dove il sistema in FRP sarà installato.

La capacità portante va determinata con metodi analitici, o con altri metodi affidabili, sulla base delle informazioni derivanti dalle indagini diagnostiche, dai calcoli

e dai disegni di progetto. Se ritenute necessarie, si possono effettuare prove di carico o d’altro tipo durante la

procedura di valutazione.

Il progettista deve consultare la letteratura disponibile

e trarre informazioni utili dai produttori dei materiali in

FRP, in modo da assicurarsi che il sistema in FRP scelto

PROGETTO E COSTRUZIONE DI SISTEMI IN FRP PER IL RINFORZO ESTERNO

ed l’eventuale manto protettivo siano adeguati alle esigenze specifiche del caso in esame.

1.2.1 Limiti del rinforzo – Una parte di progettisti e

produttori di materiali in FRP raccomandano di limitare

l’incremento di capacità portante che può essere ottenuto

utilizzando gli FRP. La filosofia che sta dietro a questo

suggerimento implica che la perdita del rinforzo esterno

in FRP non dovrebbe causare il collasso dell’elemento.

Indicazioni specifiche, tra cui quelle relative alla combinazione di carichi per l’analisi dell’elemento in cui si è

perso il rinforzo in FRP, sono presenti nella PARTE 4.

I sistemi in FRP utilizzati per incrementare la resistenza di elementi esistenti dovrebbero essere progettati seguendo le indicazioni della PARTE 4; esse includono

un’esaustiva discussione sulle limitazioni all’incremento

dei carichi, gli effetti che la temperatura e i fattori ambientali hanno sugli FRP e l’importanza che le condizioni delle armature in acciaio rivestono sull’integrità del

sistema composito finale.

1.2.2 Sicurezza all’incendio – Le strutture rinforzate

con sistemi in FRP devono rispettare le normative relative agli edifici e a quelle antincendio. Le percentuali di

diffusione di fumo e fiamme libere devono essere determinate in base al documento ASTM E 84. Al fine di

ridurre la diffusione di fumo e fiamme si possono utilizzare dei manti protettivi. Si assume che la resistenza dei

sistemi in FRP si annulli durante un incendio, considerando la bassa resistenza di tali materiali alle alte temperature. Per tale motivo l’elemento strutturale, privo del

rinforzo, deve essere in grado di sopportare i carichi durante l’incendio. Le indicazioni relative alla combinazione di carico e alla metodologia di calcolo della resistenza

all’incendio sono riportate nella PARTE 4 di questo documento.

1.2.3 Massima temperatura in fase di esercizio – Le

caratteristiche fisiche e le proprietà meccaniche delle

resine che costituiscono il sistema in FRP sono influenzate dalla temperatura e, al di sopra della temperatura indicata con Tg - che segna il passaggio allo stato vetroso, si verificano danni permanenti nel materiale. La temperatura Tg segna il passaggio della resina da uno stato

rigido-fragile ad uno stato plastico. Tale passaggio si

traduce in un degrado delle proprietà del laminato. La

temperatura Tg è propria di ogni sistema FRP e varia da

60 a 80 °C per i sistemi FRP comunemente esistenti in

commercio. La temperatura massima di servizio di un

materiale in FRP non dovrebbe eccedere tale valore di Tg

fornito dal produttore.

1.2.4 Minimo valore di resistenza del supporto in calcestruzzo – I sistemi in FRP sono efficaci solo se applicati su calcestruzzo integro e non dovrebbero essere utilizzati per applicazioni su elementi strutturali contenenti

barre d’armatura corrose o calcestruzzo ammalorato, a

meno che il supporto non sia riparato secondo le indicazioni riportate più avanti nella Sezione 5.4. L’entità del

degrado del calcestruzzo così come il deterioramento e

la corrosione delle armature esistenti devono essere attentamente considerati e valutati prima dell’applicazione

del sistema in FRP. Alcune cause di degrado del calcestruzzo possono essere imputate alle reazioni alcaline,

440.2R-5

alla formazione di ettringite, alla carbonatazione, alla

fessurazione longitudinale causata dalla corrosione delle

barre di acciaio e alla fessurazione interlaminare in corrispondenza delle barre di rinforzo.

Lo stato e la resistenza del supporto in calcestruzzo

devono essere attentamente valutati per decidere sull’idoneità del rinforzo esterno con i materiali compositi.

L’aderenza tra il materiale di rinforzo ed il supporto in

calcestruzzo dovrebbe soddisfare le raccomandazioni

dell’ACI 503R o della Sezione 3.1 della Guida ICRI Numero 03733.

La resistenza del supporto in calcestruzzo esistente è

di fondamentale importanza per tutte quelle applicazioni

in cui l’aderenza è un parametro essenziale; tra esse possono certamente essere menzionati i rinforzi a flessione e

a taglio. Il calcestruzzo deve essere caratterizzato da una

resistenza tale da garantire il trasferimento, per aderenza

appunto, degli sforzi dal rinforzo esterno in FRP alla

sezione in c.a.. La resistenza minima, risultante dalla

prova di pull-off come definito nell’ACI 503R o nell’ASTM D4541, dovrebbe essere pari ad almeno 1.4

MPa. Il rinforzo mediante sistemi in FRP non dovrebbe

essere effettuato nel caso in cui la resistenza a compressione (f’c) del supporto di calcestruzzo sia minore di 17

MPa. Per applicazioni in cui l’aderenza non è essenziale

ed è solo necessario un contatto intimo tra calcestruzzo e

materiale di rinforzo come, ad esempio, le fasciature di

colonne e pilastri, tali limitazioni possono essere trascurate. In tali applicazioni, lo stato tensionale e deformativo dell’FRP è causato dalla deformazione laterale o dilatazione della sezione di calcestruzzo.

L’uso di sistemi in FRP non arresta eventuali processi

corrosivi già in atto nell’armatura in acciaio al tempo

dell’installazione del rinforzo esterno. Qualora la corrosione dell’acciaio o il degrado del supporto in calcestruzzo siano evidenti, l’applicazione dell’FRP non è

consigliata a meno che tali fenomeni non siano adeguatamente prevenuti.

1.3 – Utilizzo di sistemi in FRP

Il presente documento si riferisce a sistemi in FRP disponibili in commercio che consistono nella particolare

combinazione di fibre e resine applicati mediante specifiche procedure. Tali sistemi nascono dallo sviluppo di

tecnologie che si fondano sulla caratterizzazione dei materiali e su prove sperimentali. Combinazioni di fibre e

resine non testate in laboratorio potrebbero dar luogo sia

a proprietà diverse da quelle pubblicizzate che a incompatibilità tra i materiali. Ogni sistema in FRP deve essere

verificato mediante una caratterizzazione derivante da

prove sperimentali in modo da garantire le prestazioni

del sistema in applicazioni simili, anche per metodo di

applicazione.

In ogni caso, è raccomandabile l’applicazione di sistemi in FRP che si fondano su test di caratterizzazione

dei materiali e su prove sperimentali. L’uso di sistemi

non comprovati sperimentalmente deve essere evitato. A

tutt’oggi sono in fase di sviluppo metodologie di analisi

per sistemi in FRP a cura di diverse organizzazioni tra

cui ASTM, ACI, ICRI e ISIS (Intelligent Sensing for

440.2R-6

ACI COMMITTEE REPORT

Innovative Structures). Alcune di tali metodologie disponibili sono riportate nell’APPENDICE B.

1.4 – Definizioni ed acronimi

Le definizioni (in inglese e italiano) riportate in seguito chiariscono i termini relativi ai sistemi in FRP che non

sono comunemente utilizzati per il c.a.. Tali definizioni

sono relative a questo documento e non necessariamente

applicabili ad altri documenti dell’ACI.

AFRP - polimero rinforzato con fibre aramidiche.

(Batch) Lotto - Quantità di materiale miscelato istantaneamente o durante un processo continuo.

(Binder) Legante - Trattamento chimico applicato a

fibre distribuite in modo casuale, in modo da garantire

integrità a relativi tessuti, matasse e strati. Specifici tipi

di leganti si utilizzano per favorire la compatibilità chimica con le numerose resine utilizzate.

(Bond-critical application) Applicazioni critiche

per l’aderenza - Applicazioni di sistemi in FRP per il

rinforzo di elementi strutturali basati sull’aderenza tra

tali materiali ed il supporto in calcestruzzo. Ad esempio

si può menzionare il rinforzo a flessione e a taglio di

travi e solette.

(Catalyst) Catalizzatore - Una sostanza che accelera

una reazione chimica e ne consente l’avanzamento in

condizioni più favorevoli di quelle richieste. Tale sostanza non viene modificata dalla reazione stessa. Vedere anche Attivatori o Indurenti.

CFR - Codice di Normative Federali.

CFRP - Polimero rinforzato con fibre di carbonio (tra

cui polimeri rinforzati con grafite).

(Composite) Materiale Composito - Una combinazione di due o più materiali differenti in forma e composizione su scala macroscopica. Nota: I materiali costituenti mantengono le proprie caratteristiche, nel senso

che non si disciolgono o si fondono completamente

l’uno nell’altro, sebbene agiscano in modo combinato. I

componenti possono essere, dunque, identificati, ed è

possibile individuare una superficie di interfaccia.

(Concrete substrate) Supporto in Calcestruzzo - Il

supporto è costituito dal calcestruzzo esistente e da qualsiasi materiale cementizio utilizzato per consolidare o

ripristinare il calcestruzzo esistente. Il supporto può essere costituito solo da materiale esistente, solo da quello

utilizzato per il ripristino, o da una combinazione di entrambi. Il supporto include la superficie su cui si applica

il sistema in FRP.

(Contact-critical applications) Applicazioni critiche

per contatto - Applicazioni di sistemi in FRP basati sul

contatto tra il supporto in calcestruzzo ed i materiali

FRP. Generalmente, tali applicazioni consistono in interventi di fasciatura realizzata mediante l’uso di materiali compositi lungo l’intero perimetro della sezione.

Frequentemente, in tali casi l’aderenza tra il supporto in

calcestruzzo ed il sistema in FRP è garantita per rendere

più agevole l’applicazione, ma non si fa affidamento su

di essa per assicurare le prestazioni richieste al sistema.

Un esempio di tali applicazioni è il confinamento di colonne in zona sismica.

(Creep-rupture) Rottura per creep - Riduzione gra-

duale in funzione del tempo della resistenza a trazione

per condizioni di carico continue che conducono alla

crisi della sezione.

(Cross-link) Reticolazione – Legame chimico tra molecole dei polimeri. Nota: All’aumentare del numero dei

legami per molecola di polimero, la resistenza ed il modulo elastico aumentano a spese della duttilità.

(Cure of FRP systems) Polimerizzazione dei sistemi

in FRP - Il processo che induce una variazione irreversibile delle proprietà delle resine termoindurenti a seguito di reazioni chimiche. La polimerizzazione prevede

solitamente l’aggiunta di agenti che favoriscono la reticolazione o iniziatori con o senza l’azione di calore e

pressione. Si ha polimerizzazione completa quando la

resina raggiunge specifiche proprietà; d’altra parte la

polimerizzazione risulta incompleta qualora non si ottengano tali proprietà.

(Curing agent) Agente di polimerizzazione - Agente

catalizzatore o reagente che, aggiunto ad una resina, ne

induce la polimerizzazione. Possono definirsi anche indurenti o attivatori.

(Debonding) Delaminazione - Distacco in corrispondenza dell’interfaccia tra il supporto ed il materiale applicato.

(Degradation) Degrado - Degrado delle proprietà

meccaniche del materiale.

(Delamination) Delaminazione - Distacco lungo una

direzione parallela alla superficie dell’elemento; un esempio è la separazione tra gli strati che costituiscono il

sistema in FRP.

(Development length, FRP) Lunghezza di ancoraggio dell’FRP - lunghezza necessaria per il trasferimento

delle tensioni dal calcestruzzo al materiale in FRP, in

modo da garantire lo sviluppo della capacità del sistema

in FRP. Tale lunghezza è funzione della resistenza del

calcestruzzo e della rigidezza del rinforzo in FRP.

(Durability, FRP) Durabilità, FRP - La capacità di

un materiale di resistere ad agenti ambientali, ad attacchi

chimici, all’abrasione e ad altre condizioni che si potrebbero verificare in fase di esercizio.

(E-glass) Vetro-E - Tipologia di materiale vetroso,

avente come composizione borosilicato di allumina e

calcio con un contenuto alcalino al massimo pari al

2.0%. Tale fibra è utilizzata per il rinforzo dei polimeri.

(Epoxy) Epossidica - Polimero termoindurente prodotto della reazione di una resina epossidica con un indurente amminico. (Vedere anche Resina Epossidica).

(Epoxy resin) Resina Epossidica - Sostanze organiche utilizzate per la produzione di rivestimenti speciali o

adesivi per il calcestruzzo come leganti in malte di resine

epossidiche e calcestruzzo.

(Fabric) Tessuto - Tessuto bidimensionale costituito

da fibre. Il tessuto può essere intrecciato, non intrecciato,

in forma di maglia o cucito. Molteplici strati di tessuto

possono essere cuciti tra di loro. Le caratteristiche del

tessuto sono influenzate dalle proprietà e dalla direzione

delle fibre nonché dalle modalità di realizzazione del

tessuto stesso.

(Fiber) Fibra – Qualsiasi oggetto di forma filiforme

naturale o sintetico di origine minerale o organica. Nota:

PROGETTO E COSTRUZIONE DI SISTEMI IN FRP PER IL RINFORZO ESTERNO

Tale termine è solitamente riferito ad elementi caratterizzati da una lunghezza almeno 100 volte più grande del

diametro.

(Fiber, aramid) Fibra aramidica - Fibre organiche

fortemente orientate derivanti da poliammidi aventi anelli aromatici.

(Fiber, carbon) Fibra di Carbonio - Fibra prodotta

mediante un processo di riscaldamento di un materiale

contenente una elevata percentuale di carbonio, come

rayon, polyacrylonitrile (PAN) o pece in ambiente inerte.

(Fiber, glass) Fibra di Vetro - Fibra ottenuta dalla

fusione di un prodotto inorganico che è raffreddato senza

il processo di cristallizzazione. Tali fibre si suddividono

in quelle alcalino-resistenti (Vetro-AR), fibre di utilizzo

generico (Vetro-E), ed ad alta resistenza (Vetro-S).

(Fiber content) Contenuto di fibre - La quantità di

fibre contenuta in un composito. Nota: Tale parametro è

spesso espresso come frazione percentuale volumetrica o

in peso nel composito.

(Fiber fly) Fibra libera - Piccoli filamenti che si

staccano dai fili di fibre durante il trattamento e diventano aerei; solitamente identificati come una polvere fastidiosa.

Fiberglass - Materiale composito costituito da fibre di

vetro e resina.

(Fiber-reinforced polymer (FRP)) Polimero rinforzato con fibre (FRP) - termine generico per indicare un

materiale composito costituito da una matrice polimerica

rinforzata con un tessuto, filamenti di fibre, o qualsiasi

altra forma di fibre. Vedere Materiali Compositi.

(Fiber volume fraction) Frazione volumetrica delle

fibre – Rapporto tra il volume di fibre ed il volume del

composito.

(Fiber weight fraction) Frazione ponderale di fibre

- Rapporto tra il peso delle fibre e quello del composito.

(Filament) Filamento - Vedere Fibra.

(Filler) Riempitivo - Sostanza inerte che, aggiunta

ad una resina, ne modifica le proprietà o ne diminuisce

costi o densità. Talvolta tale termine si utilizza per indicare additivi particellari. Il riempitivo è anche detto carica.

(Fire retardant) Ritardanti di fiamma - Sostanze

chimici utilizzate per proteggere la resina dall’azione del

fuoco; la protezione al fuoco si può realizzare mediante

l’aggiunta di tali materiali alle resine o mediante rivestimenti della superficie stessa del sistema in FRP.

(Flow) Flusso - Movimento della resina non polimerizzata per effetto della pressione o della gravità.

FRP - polimero rinforzato con fibre; in passato definito come materiale plastico fibro-rinforzato.

GFRP - Polimero rinforzato mediante fibre di vetro.

(Glass fiber) Fibre di vetro - Filamento singolo ottenuto mediante trafilatura o filatura di vetro fuso attraverso un piccolo foro. Un filamento continuo è una fibra di

grandi dimensioni o lunghezza indefinita. Un fiocco di

fibra è relativamente corto, di lunghezza inferiore a 0.70

mm, in funzione del processo di formatura o filatura.

(Glass transition temperature (Tg)) Temperatura di

transizione vetrosa (Tg ) - Punto medio dell’intervallo

di temperature in cui i materiali amorfi (come il vetro o

440.2R-7

polimeri altamente reticolati) passano da (o ad) uno stato

fragile, vetroso ad (o da) uno stato plastico.

(Grid, FRP) Griglia in FRP - Rete rigida bidimensionale (nel piano) o tridimensionale (spaziale) in FRP costituenti un reticolo utilizzabile per il rinforzo di sezioni

in c.a.

(Hardener) Indurente - 1) sostanza chimica (tra cui

fluorosilicati o silicati di sodio) applicati alle pavimentazioni di calcestruzzo per ridurre usura e polvere; o 2)

sostanza chimica che, in forma di adesivo bicomponente o di rivestimento, induce la polimerizzazione della resina.

(Impregnate) Impregnato – Saturazione delle fibre

con la resina in polimeri fibro-rinforzati.

(Initiator) Attivatori - Radicali liberi, gruppi di atomi

aventi almeno un elettrone spaiato, utilizzati per iniziare

il processo di polimerizzazione (curing) di resine poliesteri insature e di vinilesteri. I perossidi sono le sostanze

più comuni utilizzati come sorgenti di radicali liberi.

(Interface) Interfaccia - Superficie di confine tra due

mezzi diversi e fisicamente distinguibili. In relazione

alle fibre, area di contatto tra fibre ed il rivestimento.

(Interlaminar shear) Taglio Interlaminare - Forza

di taglio che produce uno spostamento relativo lungo

l’interfaccia di due lamine poste all’interno di un laminato.

(Laminate) Laminato - Uno o più strati di fibre tenute insieme in una matrice di resina polimerizzata.

(Layup) - Processo di installazione del materiale di

rinforzo in FRP.

(Mat) Griglia - Materiale fibroso per rinforzo di polimeri, costituito da spezzoni di filamenti orientati casualmente; fibre corte (con o senza una struttura portante), o filamenti lunghi disposti casualmente e tenuti insieme attraverso uno strato di legante.

(Matrix) Matrice - Nel caso di polimeri rinforzati con

fibre, materiali che consentono l’unione delle fibre, il

trasferimento di carico alle stesse, e la protezione nei

riguardi di agenti ambientali e di danni superficiali.

(Monomer) Monomero - Molecola organica di peso

molecolare relativamente basso che, reagendo con altri

componenti a basso peso molecolare, con se stessa o in

entrambi i modi, da luogo ad un polimero solido.

MSDS - Scheda di sicurezza del materiale.

OSHA - Amministrazione per la sicurezza e la salute

sul lavoro.

PAN - Poliacrilonitrile, fibra precursore utilizzata per

ottenere fibre in carbonio.

(Phenolic) Fenolica - Resina termoindurente prodotta

attraverso la condensazione di un alcool aromatico con

un aldeide, in particolar modo di un fenolo con un formaldeide.

(Pitch) Pece - Petrolio o catrame di carbone, utilizzati

per la produzione di fibre di carbonio.

(Ply) Strato - Singolo strato di tessuto; più strati pultrusi costituiscono un laminato.

(Polyester) Poliestere - Ampio gruppo di resine sintetiche, prodotte principalmente facendo reagire un acido

dibasico con alcool diidrossido; comunemente preparate

per miscelazione, a temperatura ambiente, di un mono-

440.2R-8

ACI COMMITTEE REPORT

mero avente un gruppo vinilico ed un catalizzatore con

radicali liberi. Utilizzato come legante per malte di resine e calcestruzzo, laminati (soprattutto in fibra di vetro)

ed adesivi. Comunemente denominate “poliesteri non

sature”.

(Polymer) Polimero - Composto organico ad alto peso molecolare, naturale o sintetico, strutturato attraverso

la ripetizione di celle unitarie.

(Polymerization) Polimerizzazione - La reazione attraverso cui due o più molecole di una stessa sostanza si

combinano formando un composto contenente gli stessi

elementi nelle stesse proporzioni ma con un peso molecolare maggiore.

(polyurethane) Poliuretano - Prodotto derivante dalla

reazione di un isocianato con un’ampia classe di componenti aventi l’idrogeno come gruppo attivo; utilizzato per

realizzare rivestimenti rigidi e resistenti all’abrasione.

(Postcuring, FRP) Post-polimerizzazione, FRP - Fase di polimerizzazione aggiuntiva ad elevata temperatura

capace di incrementare il livello di reticolazione del polimero, consentendo un miglioramento delle proprietà

finali di un laminato o di un polimero.

(Pot life) Tempo di applicazione - Arco temporale, in

cui una miscela liquida o plastica deve essere utilizzata

dopo la fase di preparazione.

(Prepreg) Preimpregnato - Fibra o strato di fibre

contenente resina caratterizzata da una consistenza appiccicaticcia. Più strati di preimpregnato sono polimerizzati comunemente mediante applicazione di pressione e

calore; si parla anche di fibre o tessuti preimpregnati.

(Pultrusion) Pultrusione - Processo continuo per la

manifattura di compositi a sezione costante. Il processo

consiste nel tirare il materiale fibroso, che funge da rinforzo. Le fibre passano attraverso un bagno di resina

dove vengono impregnate e, successivamente, in uno

stampo avente la forma dell’oggetto da realizzare, dove

la resina subisce il processo di polimerizzazione.

(Resin) Resina - Materiale rigido o semirigido a temperatura ambiente, avente solitamente punto di fusione o

temperatura di transizione vetrosa maggiore di quella

ambiente.

(Resin content) Contenuto di resina - Quantità di resina presente in un laminato, espresso in termini percentuali o in riferimento alla massa o al volume totale.

(Roving) Matassa - Numero di fili, trefoli o estremità

di fibre raccolte parallelamente l’una all’altra in un rotolo con intrecciatura scarsa o nulla.

(Sheet, FRP) Lamina in FRP - Strato di fibre secche

e flessibili utilizzato per essere impregnate per la realizzazione di sistemi in FRP. I tessuti unidirezionali in FRP

sono costituiti da fibre continue allineate in una sola direzione e tenute insieme in uno stesso piano in modo tale

da creare uno strato di lunghezza e larghezza finita.

(Shelf life) Tempo di stoccaggio del prodotto - Arco

temporale in cui il materiale imballato può essere conservato e rimanere utilizzabile.

(Sizing) - Trattamento superficiale o rivestimento che

si effettua ai filamenti al fine di migliorare l’adesione tra

filamento e resina e conferire lavorabilità e durabilità.

(Sustained stress) - Tensione dovuta ai carichi agenti

non fattorizzati includendo i carichi fissi e l’aliquota dei

carichi accidentali continuamente presenti sulla struttura.

(Thermoset) Termoindurente - resina formata mediante reticolazione di catene di polimeri. Nota: un termoindurente non può essere fuso e riciclato in quanto le

catene polimeriche formano un reticolo tridimensionale.

(Tow) - Fascio di filamenti continui non intrecciati.

(Vinyl ester) Vinilestere - Resina termoindurente

contenente i gruppi vinile ed estere, e polimerizzabile

per addizione attivata mediante formazione di radicali

liberi. Le resine vinilesteri sono utilizzate come leganti

per laminati di fibre ed adesivi.

VOC - Composti organici volatili; ogni composto del

carbonio ad esclusione del monossido di carbonio, diossido di carbonio, acido carbonico, carburi metallici o

carbonati e carbonato di ammonio, che partecipa a reazioni fotochimiche atmosferiche quali la diminuzione

dell’ozono nell’atmosfera (buco dell’ozono).

(Volum fraction) Frazione volumetrica - Valore

compreso tra 0 e 1 fornito dal rapporto tra il volume di

un componente all’interno di un composito ed un volume base preso come riferimento; ad esempio frazione

volumetrica in fibre.

(Wet layup) Processo di applicazione in opera - Metodologia di realizzazione in opera di un laminato ottenuta impregnando con una resina liquida un tessuto.

(Wet-out) - Impregnazione Processo di rivestimento

o impregnazione di matasse di fibre, di filamenti o tessuti in cui tutti i vuoti tra i fili ed i filamenti sono riempiti

mediante resine; rappresenta anche la condizione in cui

si raggiunge tale stato.

(Witness panel) Pannello campione - Piccolo campione di FRP, prelevato in sito da un area che risulti non

critica nelle condizioni di esercizio della costruzione. Il

pannello può essere in un secondo momento testato ai

fini della determinazione e della conferma delle proprietà meccaniche e fisiche del particolare sistema in

FRP installato.

(Yarn) Filato - Assemblaggio di filamenti intrecciati,

fibre o fili, aventi lunghezza continua in modo da ottenere prodotti tessili.

1.5 – Notazioni

Af

= n tf wf , area del rinforzo esterno in FRP

(mm2)

Afv

= area del rinforzo a taglio in FRP (mm2)

Ag

= area della sezione in calcestruzzo (mm2)

As

= area dell’armatura in acciaio (mm2)

Ast

= area totale dell’armatura in aciaio (mm2)

b

= larghezza della sezione rettangolare (mm)

bw

= larghezza dell’anima per sezioni a T o diametro per sezioni circolari (mm)

c

= profondità dell’asse neutro (mm)

CE

= coefficiente di riduzione ambientale

d

= altezza utile (mm)

df

= altezza utile del rinforzo a taglio in FRP

come mostrato in Fig. 10.2, (mm)

Ec

= modulo elastico del calcestruzzo (MPa)

Ef

= modulo elastico dell’FRP, (MPa)

Es

= modulo elastico dell’acciaio, (MPa)

PROGETTO E COSTRUZIONE DI SISTEMI IN FRP PER IL RINFORZO ESTERNO

fc

f′c

f′cc

ff

ff,s

ffe

f*fu

ffu

f fu

fl

fs

fs,s

fy

h

Icr

k

kf

k1

k2

Le

ldf

Mcr

Mn

Ms

Mu

n

p*fu

p fu

Pn

r

Rn

= Stato tensionale nel calcestruzzo, (MPa)

= resistenza caratteristica a compressione del

calcestruzzo, (MPa)

= resistenza a compressione apparente del

calcestruzzo confinato, (MPa)

= stato tensionale nel rinforzo in FRP, (MPa)

= stato tensionale di esercizio nel rinforzo in

FRP, (MPa)

= stato tensionale efficace nell’FRP; stato

tensionale raggiunto alla rottura della sezione, (MPa)

= resistenza a trazione ultima dell’FRP come

riportato dal produttore, (MPa)

= resistenza a trazione ultima di progetto

dell’FRP, (MPa)

resistenza a trazione ultima media

=

dell’FRP, (MPa)

= pressione di confinamento dovuta all’FRP,

(MPa)

= stato tensionale nell’armatura in acciaio,

(MPa)

= stato tensionale di esercizio nell’armatura

in acciaio, (MPa)

= tensione di snervamento dell’acciaio,

(MPa)

= altezza della sezione, (mm)

= momento di inerzia della sezione fessurata,

(mm4)

= rapporto tra la profondità dell’asse neutro e

l’altezza utile della sezione

= Rigidezza per unità di larghezza e per singolo strato di rinforzo in FRP, (N/mm) kf =

Ef tf

= coefficiente di modificazione per κv che

tiene conto della resistenza del calcestruzzo

= coefficiente di modificazione per κv che

tiene conto dello schema di rinforzo

= lunghezza di ancoraggio attiva per il rinforzo a taglio in FRP, (mm)

= lunghezza di ancoraggio per il rinforzo a

flessione in FRP, (mm)

= momento di fessurazione, (Nmm)

= momento nominale della sezione, (Nmm)

= momento dovuto ai carichi di servizio,

(Nmm)

= momento ultimo dovuto ai carichi agenti,

(Nmm)

= numero di strati del rinforzo in FRP

= resistenza ultima a trazione per larghezza

unitaria e per singolo strato di rinforzo in

FRP, (N/mm) p*fu = f*fu tf

= resistenza ultima a trazione media per larghezza unitaria e per singolo strato di rinforzo in FRP, (N/mm)

= resistenza assiale nominale associato ad un

dato valore di eccentricità, (N)

= raggio di arrotondamento degli spigoli di

una sezione quadrata o rettangolare confinata con FRP, (mm)

= resistenza nominale di un elemento

Rnθ

SDL

sf

SLL

tf

Tg

Vc

Vn

Vs

Vf

Vu

wf

α

αL

αT

β1

εbi

εc

ε'cc

εcu

εf

εfe

ε∗fu

εfu

ε fu

εs

εsy

φ

γ

κa

440.2R-9

= resistenza nominale di un elemento soggetto ad elevate temperature dovute a incendio

= Sollecitazione dovuta ai carichi permanenti

= Passo del rinforzo a taglio in FRP come

definito in Figura 10.2, (mm)

= sollecitazione dovuta ai carichi accidentali

= spessore nominale di uno strato di rinforzo

in FRP, (mm)

= temperatura di transizione vetrosa, (C)

= contributo del calcestruzzo alla resistenza a

taglio, (N)

= taglio nominale della sezione, (N)

= contributo a taglio dell’armatura metallica,

(N)

= contributo a taglio del rinforzo in FRP, (N)

= sollecitazione a taglio dovuta ai carichi

agenti fattorizzati, (N)

= larghezza del rinforzo in FRP, (mm)

= angolo di inclinazione delle staffe o delle

spirali, gradi

= coefficiente di dilatazione termica longitudinale, (mm/mm/C)

= coefficiente di dilatazione termica trasversale, (mm/mm/C)

= rapporto tra la profondità dello stress block

equivalente rispetto a quella dell’asse neutro

= deformazione nel supporto in calcestruzzo

al momento dell’installazione del rinforzo

in FRP (trazione positiva), (mm/mm)

= deformazione del calcestruzzo, (mm/mm)

= massima deformazione utilizzabile del calcestruzzo confinato con FRP, (mm/mm)

= massima deformazione utilizzabile del calcestruzzo (0.003), (mm/mm)

= deformazione del rinforzo in FRP,

(mm/mm)

= deformazione efficace del rinforzo in FRP;

deformazione corrispondente alla crisi della

sezione, (mm/mm)

= deformazione ultima del rinforzo in FRP

fornita dal produttore, (mm/mm)

= deformazione ultima di progetto del rinforzo in FRP, (mm/mm)

= deformazione media ultima del rinforzo in

FRP ottenuta su una popolazione di 20 o

più prove di trazione secondo la ASTM D

3039, (mm/mm)

= deformazione dell’armatura metallica,

(mm/mm)

= deformazione di snervamento dell’armatura

metallica, (mm/mm)

= coefficiente di riduzione della resistenza

= moltiplicatore della resistenza cilindrica f'c

che consente di determinare il valore di

tensione dello stress block per il calcestruzzo

= coefficiente di efficienza per il confinamento in FRP (dipendente dalla forma della

sezione)

440.2R-10

κm

κv

ρf

ρg

ρs

σ

ψf

ACI COMMITTEE REPORT

= coefficiente di riduzione del contributo a

flessione del rinforzo in FRP

= coefficiente di riduzione del contributo a

taglio del rinforzo in FRP

= percentuale geometrica del rinforzo in FRP

= rapporto tra l’area di armatura metallica

longitudinale e l’area della sezione di un

elemento compresso

= percentuale geometrica di armatura metallica

= deviazione standard

= ulteriore coefficiente di riduzione della

resistenza specifico per il rinforzo in FRP

CAPITOLO 2 – INFORMAZIONI PRELIMINARI

I sistemi di rinforzo esterno in FRP sono stati utilizzati in tutto il mondo sin dalla metà degli anni ottanta per il

rinforzo e la riabilitazione di strutture esistenti in calcestruzzo. Negli ultimi anni il numero di interventi realizzati con questa tecnologia è aumentato drasticamente

(Bakis et al. 2002). Il rinforzo esterno mediante l’utilizzo

di sistemi in FRP tipicamente include elementi strutturali

diversi quali, ad esempio, travi, solette, colonne, muri,

elementi di connessione (nodi), ciminiere, volte, cupole,

gallerie, silos, condotte, e sistemi di travature. Tali sistemi sono stati utilizzati anche nel rinforzo di murature,

strutture in legno ed in acciaio. L’idea di rinforzare strutture in calcestruzzo con l’ausilio di materiali esterni non

è certamente nuova. I sistemi di rinforzo in FRP si svilupparono come alternativa alle tradizionali tecniche di

rinforzo esterno quali, ad esempio, la placcatura in acciaio e il confinamento di colonne sia attraverso profili

metallici che incamiciature in calcestruzzo. Lo sviluppo

iniziale di sistemi di rinforzo esterno in FRP su strutture

in calcestruzzo ebbe inizio negli anni ottanta sia in Europa che in Giappone.

2.1 – Evoluzione Storica

In Europa i sistemi in FRP si svilupparono come alternativa ai sistemi di placcaggio in acciaio. Il placcaggio

di elementi strutturali in calcestruzzo mediante piatti in

acciaio applicati in zona tesa si dimostrò una valida ed

efficace tecnica per incrementarne la resistenza a flessione (Fleming e King 1967). Tale tecnica è stata utilizzata, in molteplici casi ed in tutto il mondo, per rinforzare ponti ed edifici. Tuttavia, siccome i piatti in acciaio

utilizzati per il rinforzo esterno sono suscettibili alla corrosione e possono, quindi, causare distacchi tra il materiale aggiunto e il supporto in calcestruzzo, sono pesanti

e richiedono ingombranti equipaggiamenti per la loro

installazioni, studiosi e ricercatori hanno ben visto la

possibilità di sostituire l’acciaio con gli FRP. I primi

risultati sperimentali relativi all’applicazione dei materiali in FRP per la riabilitazione di strutture in calcestruzzo si riscontrarono in Germania nel 1978 (Wolf e

Miessler 1989). L’attività di ricerca condotta in Svizzera

condusse alle prime applicazioni di sistemi di rinforzo

esterno in FRP per il rinforzo a flessione di ponti in calcestruzzo (Meier 1987; Rostasy 1987).

Nel 1980 in Giappone furono applicati, per la prima

volta, sistemi in FRP per ottenere un’azione di confinamento su colonne in c.a. (Fardis e Khalili 1981; Katsumata et al. 1987). Un improvviso aumento nell’uso degli

FRP si registrò in Giappone dopo il terremoto di Hyogoken Nanbu nel 1995 (Nanni 1995).

Gli Stati Uniti hanno mostrato sin dal 1930 un continuo interesse nei riguardi delle tecniche di rinforzo mediante materiali compositi per strutture in calcestruzzo.

Soltanto negli anni ottanta, tuttavia, la ricerca e lo sviluppo di tali materiali per la riabilitazione strutturale

divenne una realtà concreta grazie alle iniziative del National Science Foundation (NSF) e del Federal Highway

Administration (FHWA). Le attività di ricerca riguardarono diversi campi di applicazione e differenti condizioni ambientali. I risultati delle prime ricerche ed applicazioni nel campo del rinforzo e della riabilitazione strutturale mediante FRP sono riportati nell’ACI 440-96 e negli

atti delle maggiori conferenze sui compositi (Japan Concrete Institute 1997; Neale 2000; Dolan et al. 1999; Sheheta et al. 1999; Saadatmanesh ed Ehsani 1998; Benmokrane e Rahman 1998; Neale e Labossière 1997; Hassan

e Rizkalla 2002). Lo sviluppo di codici e norme nei riguardi dei sistemi di rinforzo esterno in FRP sono attualmente in corso in Europa, Giappone, Canada e Stati

Uniti. Nell’ultimo decennio, la Japan Society of Civil

Engineers (JSCE), il Japan Concrete Institute (JCI) e il

Railway Technical Research Institute (RTRI) hanno

pubblicato numerosi documenti relativi all’uso di FRP

in strutture in calcestruzzo.

In Europa è stato recentemente pubblicato un bollettino relativo alle norme progettuali per il rinforzo esterno

in FRP su strutture in c.a. a cura del Task Group 9.3

dell’International Federation for Structural Concrete

(FIB, 2001). Sono stati altresì attivi nella redazione di

direttive sull’uso di sistemi in FRP sia la Canada Standard Association che l’ISIS. Nel 2000 è stata completata

la Sezione 16, “Fiber Reinforced Concrete”, del Canadian Highway Bridge Desgn Code” (CSA S806-02) e

recentemente è stato approvato il codice “Design and

Construction of Building Components with Fiber Reinforced Polymers” (CSA S806-02).

Negli Stati Uniti stanno diventando disponibili per

l’industria delle costruzioni manuali per la progettazione

mediante sistemi in FRP (AC125 1997; CALTRANS

1996; Hawkins et al. 1998).

2.2 – Sistemi di rinforzo esterno in FRP disponibili sul mercato

Esistono diverse tipologie di sistemi in FRP che includono sia i sistemi che richiedono l’applicazione in opera

(i cosiddetti sistemi wet lay-up) che quelli che provengono da processi di prefabbricazione (sistemi pre-cured).

Le diverse tipologie possono essere distinte in riferimento a come vengono consegnate in cantiere ed al loro procedimento di installazione. La migliore tipologia del

sistema in FRP dovrebbe essere scelta di volta in volta

sulla base sia del miglior trasferimento dei carichi possibile che sulla facilità di applicazione. Le tipologie più

comuni di sistemi in FRP per il rinforzo di elementi

PROGETTO E COSTRUZIONE DI SISTEMI IN FRP PER IL RINFORZO ESTERNO

strutturali sono di seguito riportate:

2.2.1 Sistemi applicati in opera (wet lay-up) – Consitono in tessuti di fibre mono o multidirezionali impregnati in sito in una resina saturante. Tale resina, insieme

al primer e al putty, garantisce l’aderenza tra i tessuti in

FRP e la superficie del calcestruzzo. In questi sistemi la

polimerizzazione delle resine avviene direttamente in

cantiere ed in tal senso possono essere paragonati al calcestruzzo gettato in opera. Di seguito se ne riportano le

tipologie più comuni:

1. Tessuti in fibra unidirezionale in cui le fibre sono

per lo più predisposte in un'unica direzione nel piano;

2. Tessuti in fibra multidirezionale in cui le fibre sono

orientate in almeno due direzioni nel piano; e

3. Bandoli di fibra avvolti o applicati meccanicamente

sulla superficie del calcestruzzo da rinforzare. Tali fibre

vengono impregnate in una resina direttamente in cantiere durante le operazioni di avvolgimento.

2.2.2 Sistemi pre-impregnati (pre-preg) – Consistono

in tessuti di fibre unidirezionali o multidirezionali non

polimerizzati e parzialmente o totalmente pre-impregnati

in una resina direttamente dall’azienda produttrice. Tali

sistemi possono essere applicati sulla superficie di calcestruzzo con o senza l’applicazione di una resina aggiuntiva a seconda della tipologia di intervento da effettuare.

Tali sistemi sono saturati in stabilimento e, come nel

caso dei sistemi applicati in opera, sono polimerizzati in

cantiere. E’ opportuno consultare i produttori in merito

alle modalità di stoccaggio, scadenza e alle procedure di

polimerizzazione. Le tre tipologie più comuni sono di

seguito riportate:

1. Tessuti in fibra unidirezionale pre-impregnati in cui

le fibre sono per lo più predisposte in un'unica direzione

nel piano;

2. Tessuti in fibra multidirezionale prei-mpregnati in

cui le fibre sono orientate in almeno due direzioni nel

piano; e

3. Rotoli di fibre avvolti o applicati meccanicamente

sulla superficie del calcestruzzo. Tali fibre vengono impregnate direttamente in cantiere durante le operazioni di

avvolgimento.

2.2.3 Sistemi prefabbricati (pre-cured) – I sistemi prodotto di processi industriali si presentano in un’ampia

gamma di forme. In genere l’applicazione sulla superficie di calcestruzzo avviene attraverso l’utilizzo di un

adesivo e di un primer e putty. E’ opportuno consultare i

produttori in merito alle procedure di installazione. Le

tre tipologie più comuni sono di seguito riportate:

1. Laminati unidirezionali, sono in genere consegnati

in cantiere sotto forma di elementi rettilinei o avvolti in

rotoli;

2. Griglie multidirezionali, tipicamente consegnate in

cantiere in rotoli;

3. Laminati a profilo curvilineo, generalmente consegnati in cantiere sotto forma di segmenti circolari che

possono essere tagliati longitudinalmente in modo tale

da poter essere utilizzati come fasciatura per colonne ed

altri elementi strutturali. Più elementi possono essere

sovrapposti per fornire adeguato confinamento in caso di

eventi sismici.

440.2R-11

2.2.4 Altre tipologie in FRP – Altre tipologie quali

barre rigide, cavi e trefoli flessibili (Saadatmanesh e

Tannous 1999; Dolan 1999; Fukuyama 1999; ACI 440R96 e ACI 440.1R-01) non sono trattate in questo documento.

PARTE 2 – MATERIALI

CAPITOLO 3 – MATERIALI COSTITUENTI E

PROPRIETA’

In questo capitolo si presentano le proprietà fisiche e

meccaniche dei materiali in FRP per il loro utilizzo come

rinforzo esterno nelle strutture in c.a.. Si analizzano inoltre altri fattori che hanno importanza sulle proprietà degli FRP come la durata dei carichi, la temperatura e