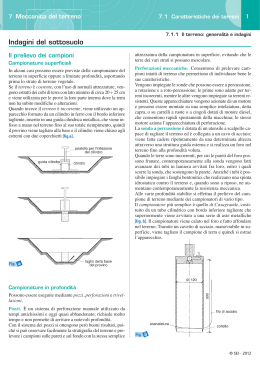

Modifiche meccaniche Con il termine “modifiche meccaniche del terreno” ci si riferisce all’addensamento dello stesso mediante l’applicazione di forze esterne. La deformazione progressiva di un terreno comporta sempre una diminuzione di volume e si manifesta in modo differente a seconda della tipologia dello stesso. Se nei pori del terreno è presente solo aria (terreni granulari quali ghiaia e ciottoli) la variazione di volume avviene rapidamente perché l’aria, che risulta compressibile, può fuoriuscire rapidamente. Se il terreno risulta saturo (limi e argille), poiché l’acqua risulta incomprimibile, la variazione di volume si genera a seguito della sua espulsione (fenomeno di filtrazione); ciò richiede tempi lunghi in relazione alla permeabilità del terreno. In terreni parzialmente saturi inizialmente avviene l’espulsione dell’aria e solo successivamente si instaurerà un fenomeno di filtrazione con espulsione dell’acqua presente nei pori. Col termine compattazione o compressione si intende quindi la suscettività del terreno a variare il volume solo per effetto dell’espulsione dell’aria nei vuoti, ed ha come diretta conseguenza una diminuzione di volume dei vuoti stessi ed un aumento della densità dei terreni dovuta ai mutui avvicinamenti delle particelle solide. Il volume della frazione solida e il contenuto d’acqua rimangono pressoché costanti. Fig. 1.2.1: Schematizzazione della compattazione E’ un fenomeno irreversibile proprio di terreni granulari che si esaurisce rapidamente e può essere anche provocato meccanicamente. Questa procedura implica che le particelle di terreno vengano compattate mediante l’applicazione di carichi elevati e improvvisi o di forze dinamiche; quest’addensamento può tuttavia essere accompagnato dallo schiacciamento e dalla frantumazione di parte dei grani di terreno o delle particelle di roccia. Gli obiettivi principali della compattazione dei terreni sono: Incrementare la resistenza al taglio Ridurre la comprimibilità Ridurre la permeabilità Diminuire la probabilità di liquefazione Incrementare la durabilità Se eseguita correttamente e controllata, la compattazione può inoltre contribuire a ridurre la variabilità delle proprietà ingegneristiche del terreno in un deposito naturale o in rilevato costruito dall’uomo. Le strategie sviluppate per ottimizzare questo processo possono essere così elencate: nel caso di rilevati/riempimenti costruiti dall’uomo specificare le condizioni di posa in opera (contenuto d’acqua, densità, profondità degli strati, ecc.); scelta del mezzo di compattazione più idoneo (rullo, compattatore vibrante, schema tamping, ecc.); definizione di adeguate procedure di controllo (tipo e numero di prove, valutazione statistiche, ecc.). Cenni storici La compattazione è il metodo di miglioramento del terreno più adottato; esso riveste una notevole importanza nella costruzione di autostrade, aeroporti e di opere marittime, e nella preparazione dei terreni di fondazione. Notevoli sviluppi delle tecniche di compattazione si sono avuti all’inizio del 1900, a seguito dell’incremento di traffico stradale e dei carichi trasmessi dalle ruote. In seguito, nel 1930, la costruzione di grandi dighe di terra forzò l’adozione di un approccio scientifico alla compattazione, in assenza del quale il loro collasso avrebbe avuto conseguenze catastrofiche. Compattazione superficiale in cantiere Il notevole sviluppo delle attrezzature di compattazione superficiale ha portato ad un’ampia varietà di strumenti, con differenti forme, dimensioni e modalità di utilizzo. Nei secoli scorsi si usavano rulli trascinati da cavalli e buoi e, più avanti, da motori a vapore. I primi rulli a zampa di pecora furono introdotti intorno al 1905 negli Stati Uniti dove, dal 1930 in poi, si fecero notevoli progressi nella compattazione. In questi anni fu inoltre introdotta in Germania la tecnica di compattazione del terreno mediante vibrazione. La compattazione in cantiere può essere eseguita con attrezzature che agiscono sulle terre con azioni: di tipo statico; di compressione e taglio; di tipo dinamico, di urto o vibrazione. Il lavoro fatto dalle forze esterne applicate sulla superficie del terreno con le macchine dà luogo alla compattazione. L'energia totale fornita dalle macchine può essere suddivisa in energia dispersa (calore, attriti, ecc.) e in energia utile spesa per ottenere spostamenti elastici e plastici del terreno. Con la ripetizione dell'azione della macchina le deformazioni plastiche, incluse le rotture locali, tendono a ridursi mentre quelle elastiche aumentano con l'aumentare dell'addensamento. Per i terreni prevalentemente coesivi l'azione efficace è solo di tipo statico mentre per i terreni prevalentemente granulari e incoerenti l'azione efficace è anche di tipo dinamico. Sul comportamento influiscono, oltre ai fattori legati all'azione della macchina, quelli legati alla situazione del terreno, quali resistenza al taglio, compressibilità, tensioni capillari, condizioni dell'aria e dell'acqua nei pori, ecc. Le attrezzature di compattazione, a seconda del prevalere di uno dei due tipi di azione, si possono suddividere in due classi costituite dai mezzi prevalentemente statici e dai mezzi prevalentemente dinamici: • PRIMA CLASSE: i rulli lisci, i rulli o carrelli gommati, i rulli a punte e i rulli a griglia; • SECONDA CLASSE: le piastre battenti e vibranti, i rulli vibranti e i rulli impattanti. Rulli statici Rulli lisci in acciaio e rulli gommati I tradizionali rulli lisci di acciaio esercitano una pressione statica elevata, per centimetro di generatrice variabile tra 30 e 100 kg/cm, il che li rende più adatti ai terreni granulari. Hanno un peso compreso tra 1.5 e 20 ton, compattano principalmente con azione verticale e fanno sentire la loro azione specialmente in superficie agendo su spessori relativamente piccoli. Sono usati per compattare massicciate, pietrisco o per rendere liscia la superficie della terra compattata con altri tipi di rullo. Nelle argille essi contribuiscono a livellare superfici non omogenee tuttavia, se è il terreno è relativamente soffice, possono servire all’aratura senza provocare una compattazione significativa. Fig. 1.2.1.1: Compattazione statica delle terre Fig. 1.2.1.2: Rullo liscio di acciaio I rulli gommati (con ruote piene o riempite d’aria) sono formati in genere da un cassone portato da un certo numero di ruote gommate e possono essere trainati o semoventi. Essi compattano sia con azione verticale del peso statico sia con azione tagliante per mezzo dei pneumatici e, in relazione alla distribuzione delle ruote e all'area rilevante di impronta, si fanno sentire più in profondità dei rulli lisci. Essi vengono applicati con efficacia per tutti i tipi di terra. Il loro intervento di compattazione dipende da: • Peso lordo • Diametro delle ruote • Carico per ruota • Dimensione e altezza dei pneumatici • Pressione di gonfiatura La loro velocità di lavoro ha poca influenza sull’efficienza, sull’efficienza, di solito si adotta una velocità pari a circa 6 Km/h. E’ importante sottolineare, inoltre, che un peso lordo elevato non assicura da solo una buona compattazione. Fig. 1.2.1.3:: Rullo gommato Rulli a punte I rulli a zampa di pecora o a denti tronco piramidali o a zampa di montone sono formati da un rullo d’acciaio munito di punte di varia forma o di segmenti mobili, e possono essere trainati o semoventi. Si differenziano tra loro per la forma delle punte e, rispetto ai rulli lisci, essi presentano una superficie di appoggio limitatamente estesa. Le punte esercitano un’azione di punzonamento e taglio nello spessore di terreno direttamente interessato. Le Fig. 1.2.1.4 e 1.2.1.5 mostrano diversi tipi di punte impiegate: i Fig. 1.2.1.4 e 1.2.1.5: Punte a zampa di pecora e a zampa di montone Di solito, tanto più il terreno è umido e soffice, tanto più ampia è l’area di contatto (impronta) necessaria per una compattazione ottimale. Tra tutti i tipi di rulli, ulli, quelli a zampa di pecora si sono dimostrati i più adatti a terreni coesivi. Essi esercitano pressioni elevate, in un primo tempo compattano gli strati più bassi, poi la loro azione si trasferisce gradualmente in superficie affinché il terreno sottostante sottostante acquisti resistenza. Tali rulli contribuiscono anche alla miscelazione del terreno. Nelle aree in cui sono stati usati questi rulli possono in seguito essere adottati i rulli lisci d’acciaio per la loro spianatura. Fig. 1.2.1.6: Rullo a punte Rulli a griglia Il loro corpo cilindrico è composto da una griglia di acciaio pesante, la quale provoca elevate pressioni di contatto e impedisce il verificarsi di eccessive deformazioni di taglio, responsabili di onde plastiche davanti al rullo. I rulli a griglia sono adatti a compattare roccia alterata, come arenaria, rompendo e cambiando la disposizione di particelle aventi dimensioni di ghiaia e ciottoli. I terreni argillosi, invece, possono ostruire la griglia e renderla inefficace. La disgregazione del materiale è aiutata da una velocità di operazione relativamente alta, mentre una velocità bassa causa l’addensamento dello stesso. Fig. 1.2.1.7: Rullo a griglia Attrezzatura impattante e vibrante La figura sottostante riporta le principali principali caratteristiche dell’attrezzatura vibrante comunemente usata per la compattazione superficiale: Fig. 1.2.1.8: Caratteristiche tipiche dell’attrezzatura impattante e vibrante per la compattazione superficiale Le macchine vibranti provocano un’azione vibratoria che rende instabile la struttura delle terre granulari, modificandola verso strutture più stabili e quindi con maggiore densità. Fig. 1.2.1.9: Compattazione staticastatica dinamica delle terre Mazzapicchi (piastre battenti) e piastre vibranti Sono usati in aree limitate, in cui risulta difficoltoso agire con gli altri mezzi costipanti, come nei riempimenti nelle trincee e dietro i muri di sostegno e le spalle spall di ponte. I mazzapicchi agiscono sul terreno con un’azione dinamica: una na massa viene proiettata verso l'alto con varie modalità e attrezzature e lasciata ricadere sul terreno, più o meno come accade nella prova di compattazione Proctor in laboratorio. Ill percorso di caduta è compreso tra 30 e 70 mm. Fig. 1.2.1.10: Piastra battente Fig. 1.2.1.11: Funzionamento dei mazzapicchi Le piastre vibranti sono formate da una piastra d'acciaio, generalmente a forma rettangolare, sulla quale a mezzo di molle poggia un motore che pone in rotazione una o più coppie di masse eccentriche applicate alla piastra, dando luogo anche qui ad una forza risultante verticale sinusoidale. Il valore massimo della forza sinusoidale sinus è superiore al peso della piastra che viene quindi periodicamente sollevata e lasciata ricadere. Inclinando il piano di rotazione degli eccentrici o sfasandone le velocità angolari si hanno anche delle componenti orizzontali che danno luogo, durante il sollevamento, allo spostamento della piastra vibrante. Fig. 1.2.1.12: Piastra vibrante Rulli vibranti Sono analoghi a quelli lisci ma portano applicate, a uno o più dei loro cilindri, una o più coppie di masse ruotanti eccentricamentee con velocità angolare uguale ma di segno contrario, in modo da generare una forza risultante verticale sinusoidale che mette in vibrazione il terreno. Talvolta nel rullo vibrante si possono far variare l'eccentricità e la velocità angolare in modo da variare l'ampiezza di vibrazione e la frequenza. Tali strumenti agiscono giscono con azione statica e dinamica e sono efficaci sulle terre granulari. Fig. 1.2.1.13: Rulli vibranti rispettivamente a spinta, a traino, a tandem, per trincea e a doppio tamburo I rulli vibranti leggeri non svolgono una grande azione impattante, la loro ampiezza di vibrazione è dell’ordine di 1-2 mm. Per causare lo stesso effetto in profondità dei mazzapicchi e delle piastre vibranti, essi devono essere considerevolmente più pesanti. I cilindri dei rulli vibranti trainati o semoventi sono isolati dal telaio attraverso degli assorbitori d’urto di gomma. L’effetto compattante dei rulli vibranti è principalmente dipendente da: • Peso statico; • Frequenza ed ampiezza; • Velocità del rullo; • Rapporto tra massa del telaio e massa del cilindro • Diametro del cilindro La forza centrifuga è funzione del momento del peso eccentrico (mr) e della frequenza n: = 4 dove m è il peso e r l’eccentricità. La forza istantanea esercitata sul terreno dipenderà inoltre dalle proprietà dello stesso e dall’appoggio. Rulli impattanti Essi consistono in una massa non circolare che viene trainata sul terreno. Dal momento che il suo centro si alza e si abbassa, la massa esercita una notevole azione impattante e causa la compattazione del suolo; il suo uso è consigliato in terreno di sottofondo e nei riempimenti di terra piuttosto che in lavori superficiali, perché lascia la superficie irregolare. Clifford (1980) ha descritto un nuovo tipo di rullo impattante sviluppato in Sud Africa, adatto in terreno naturale e di riporto: esso consiste in un rullo “quadrato” con i bordi arrotondati e spesso 1.5 m. Aspetti operativi della compattazione superficiale Qualunque sia il tipo di attrezzatura, la compattazione deve essere eseguita sul materiale disteso in strati successivi di spessore variabile tra 20 e 50 cm, in relazione al tipo di materiale da compattare e di attrezzatura usata. Per i materiali a grana fine si adoperano, come già detto, i rulli gommati e/o quelli a punte. Scelta un' attrezzatura le variabili in gioco sono peso, n° di passaggi e spessore degli strati: la scelta è legata principalmente a Ip e w0 del materiale da compattare. Quando w0 ≈ wsat è praticamente impossibile compattare poiché il materiale poco permeabile si deforma a volume costante. La compattazione quindi può essere ottenuta solo riducendo il contenuto d’acqua w. Per i materiali a grana grossa con percentuale elevata di fine valgono le indicazioni date per i materiali a grana fine; si può però agire con più facilità con rulli gommati o anche con rulli vibranti, poiché si può far variare w fino ad ottenere le condizioni più favorevoli di umidità. Per i materiali a grana grossa con poco fine la compattazione si ottiene con rulli vibranti, piastre vibranti e rulli gommati ed è poco condizionata dal w. Frequenza operativa La frequenza di vibrazione dei rulli vibranti pesanti è di solito compresa tra 25 e 30 cicli al secondo (Hz), tuttavia la sua variazione in questo range non comporta differenze notevoli dell’azione compattante. Per quanto riguarda i rulli vibranti, la combinazione di grande ampiezza di vibrazione e frequenza poco superiore alla frequenza di risonanza (detta di 25 Hz) comporta una migliore compattazione, anche in profondità, rispetto al caso di una piccola ampiezza di vibrazione e alta frequenza. Da diverse prove su sabbie in laboratorio Youd (1972) constatò che il fattore determinante nella compattazione non era la frequenza di vibrazione ma l’ampiezza della deformazione di taglio. Numero di passaggi Per un uso economico dei rulli vibranti è richiesto un numero minimo di passaggi, di solito compreso tra 4 e 6. Può essere fatta un’eccezione per le sabbie sature in cui la compattazione in profondità aumenta con il numero di passaggi, di solito da 15 a 20. Per quanto riguarda i rulli statici e quelli a zampa di pecora o di montone, il numero di passaggi consigliato è compreso tra 4 e 8. La Fig. 1.2.1.14 mostra la relazione esistente tra il numero di passaggi di un rullo e la densità ottenuta: la compattazione più efficace è ottenuta con il numero di passaggi corrispondente al punto di massima curvatura. Un numero elevato di passaggi del rullo porta ad una maggiore frantumazione delle particelle all’interfaccia costipatore-terreno; costipatore terreno; ciò può causare anche la sgradita stratificazione del riempimento, ad esempio creando reando piani di taglio preferenziali o modificando la permeabilità globale. Minimizzando il numero di passaggi si hanno quindi vantaggi sia tecnici che economici. Fig. 1.2.1.14: Relazione tra il numero di passaggi del rullo e la densità ottenuta Profondità degli strati La profondità dello strato che può essere compattato è indirettamente proporzionale alla pressione richiesta per compattare efficacemente il terreno, la quale è a sua volta funzione del tipo di terreno. Secondo quanto affermato da Forssblad (1977,1981), per per compattare con vibrazione le sabbie è sufficiente uno sforzo verticale compreso tra 50 e 100 kPa, l’argilla, invece, richiede una pressione notevolmente maggiore (da 400 a 700 kPa). Nella sabbia il movimento delle particelle solide indotto dalla vibrazione ne riduce l’attrito interno, e ciò contribuisce al riassestamento dei grani di sabbia. Nelle argille ciò non si verifica quindi, per un buon addensamento, sono richiesti maggiori sforzi di compressione e di taglio. La Fig. 1.2.1.15 illustra l’azione in profondità profondità di diversi rulli compressori: la parte selezionata del grafico indica l’intervallo di sforzo necessario ad una compattazione efficace di sabbie e argille. Fig. 1.2.1.15: Azione in profondità di diversi rulli Controllo della compattazione Per opere di terra di notevole importanza per dimensioni, costo e per esigenze di sicurezza, si ricorre, dopo aver scelto il materiale da adoperare, alla costruzione di rilevati di prova al fine di determinare lo spessore degli strati, il tipo di macchina, il numero dei passaggi, il campo di contenuto d'acqua. E’ possibile anche fare riferimento a precedenti esperienze per lo stesso materiale e le stesse esigenze; in questa situazione il controllo del compattazione riguarda la verifica del rispetto delle indicazioni precedentemente determinate. Bisogna inoltre inserire nel capitolato alcune prescrizioni riguardanti principalmente la densità secca minima da raggiungere e talvolta la portanza da controllare con prove di carico con il rispetto, ad esempio, di valori minimi da raggiungere per il modulo svizzero ME. Si usa prescrivere una percentuale dell'ordine del 90% o del 95% della densità massima ottenuta in laboratorio con la prova AASHTO modificata (valore molto usato nel campo stradale). Il controllo del peso di volume in cantiere viene eseguito prelevando un campione di terra di cui si determina il contenuto d'acqua e la densità secca. Compattazione a basse temperature I terreni congelati sono difficili da compattare in maniera efficace poiché sono fortemente uniti tra loro. Se la compattazione in inverno è comunque inevitabile, Forssblad (1981) raccomanda le seguenti strategie: • usare materiali asciutti grossolani, come inerti frantumati o ciottoli; • se il terreno per il rilevato può essere prelevato da una cava di prestito in stato non congelato, bisogna posizionarlo e compattarlo in fretta cercando di esporre il meno possibile la sua superficie al congelamento. Ciò può essere ottenuto mediante l’uso di sollevatori relativamente grossi e programmando accuratamente una costruzione per fasi; in tutto ciò bisogna tenere in considerazione che ad una temperatura di -10°C la ghiaia può congelare ad una profondità di 5 cm entro due ore. • ricompattare e livellare la superficie l’estate seguente, dopo che l’intero rilevato si è scongelato. Laddove è stato impossibile collocare materiale non congelato si possono osservare cedimenti notevoli. L’aggiunta di CaCl2, che abbassa la temperatura di congelamento dell’acqua interstiziale, può favorire la compattazione, purché non si verifichino effetti secondari indesiderati per quanto riguarda l’ambiente o le proprietà ingegneristiche del terreno. Considerazioni su materiali specifici L’effetto del grado di saturazione del terreno si manifesta in maniera differente nelle sabbie sabb e ghiaie libere di drenare, e nelle argille. I terreni incoerenti parzialmente saturi presentano una coesione apparente poiché le forze di tensione superficiale nell’acqua interstiziale provocano una depressione, la quale incrementa la resistenza d’attrito d’attrito contro la compattazione. E’ pertanto meglio compattare questi terreni quando sono asciutti o completamente saturi. Un problema tipico delle terre incoerenti è che il costipamento in prossimità della superficie è difficoltoso a causa della mancanza di confinamento. Questo è rappresentato in Fig. 1.2.1.16, la quale mostra la variazione di densità con la profondità, prima e dopo la compattazione. Fig. 1.2.1.16: Densità di sabbie prima e dopo la compattazione (più step) Il comportamento delle argille e delle argille limose nei riguardi della compattazione è fortemente dipendente dal loro contenuto d’acqua, come dimostrano dimostrano le prove di costipazione in laboratorio, e ciò è estendibile anche alle terre stabilizzate con calce. Proprio come i terreni coesivi, queste ultime possono essere compattate efficacemente con rulli a zampa di pecora o di montone. Applicabilità e velocità ocità di operazione dell’attrezzatura La Fig. 1.2.1.17 riporta indicazioni utili sull’applicabilità delle differenti tipologie di attrezzatura per la compattazione; essa identifica i terreni più o meno adatti e le applicazioni più diffuse. Qualsiasi metodo di costipamento è in ogni caso più vantaggioso della non compattazione. Fig. 1.2.1.17: Applicabilità delle attrezzature per la compattazione superficiale La conoscenza della velocità di operazione (o capacità di compattazione) è d’aiuto nella nel scelta dell’attrezzatura di costipamento più economica, essa si calcola con la formula seguente: dove: P = velocità di produzione [m3/h] B = larghezza del cilindro [m] e = efficienza s = velocità di rotazione [km/h] t = spessore dello strato [m] n = numero di passaggi Il fattore di efficienza, compreso tra 0.75 e 0.85, tiene conto della sovrapposizione dei passaggi del rullo e del tempo necessario a cambiare direzione, fermarsi e partire. Compattazione profonda Qualora si passi dalla compattazione superficiale alla compattazione profonda i terreni coinvolti possono essere saturi ed essere interessati da iniezioni d’acqua o da parziale sostituzione del terreno originario. L’addensamento del terreno in profondità si ottiene con le seguenti tecniche: Precompressione. Un’area viene precaricata per mezzo di un sovraccarico o dell’abbassamento del livello della falda, e ciò provoca il consolidamento del terreno. In seguito al ripristino degli originali livelli di sforzo, le strutture che poi verranno costruite su quest’ area manifesteranno cedimenti inferiori di quelle fabbricate su un suolo non trattato. Questa tecnica è di solito riservata ai terreni coesivi; la loro consolidazione è un processo a lungo termine, a meno che i percorsi di drenaggio più lunghi non vengano ridotti attraverso l’installazione di colonne di sabbia, stoppini di carta o dreni geocompositi. Dal momento che il successo della precompressione dipende essenzialmente dai parametri idraulici del terreno, questo intervento è considerato un metodo di modifica idraulica. Esplosione. Vengono fatti detonare degli esplosivi, o in superficie o più frequentemente in una serie di fori, e ciò provoca il crollo della struttura di un terreno sciolto e un conseguente assetto più compatto delle particelle. La densità finale non può essere raggiunta immediatamente poiché la dissipazione delle sovrapressioni interstiziali impiega un po’ di tempo ad avvenire. Heavy tamping (martellamento dinamico). Una massa pesante è fatta cadere da diversi metri di altezza sulla superficie del deposito, provocando la compattazione e talvolta la consolidazione a lungo termine del terreno, perciò questa tecnica prende anche il nome di “consolidazione dinamica”. Vibrazione. L’addensamento è ottenuto attraverso la vibrazione di una sonda o di un palo, eventualmente facilitata da getti d’acqua o d’aria in pressione, e l’aggiunta di materiale granulare con talvolta agenti cementanti. Compaction grouting (iniezioni compattanti). Una malta di zero slump è iniettata ad alta pressione nel suolo e ciò causa lo spostamento e l’addensamento del terreno circostante. La vibrazione è adatta a terreni incoerenti liberi di drenare, mentre il carico dinamico trasmesso con l’esplosione o con l’heavy tamping è più appropriato per sabbie limose, meno permeabili, ma può trovare applicazione anche in limi e sabbie argillose. La precompressione è una delle poche tecniche fattibili in terreni argillosi però nei terreni permeabili è meno economica degli altri metodi. Esplosione Gli esplosivi sono adottati per modificare terreni granulari, sciolti e saturi, rocce sciolte e terreni speciali come il loess, il quale è caratterizzato da una porosità relativamente alta e da un distinto scheletro solido. Essi sono inseriti all’interno di un foro di sondaggio ottenuto mediante perforazione (sostenuto da bentonite o da casing). Sigillato il foro, la detonazione delle cariche è provocata a intervalli regolari secondo una sequenza prestabilita. La detonazione produce onde P che dal fondo si propagano radialmente con vP ≈1,5 km/s provocando un aumento di pressione Δu. Quando le onde P raggiungono il piano campagna si rifrangono e si creano onde Rayleigh (di taglio), che si propagano di nuovo nel terreno con frequenza <10 Hz. Queste onde sollecitano a taglio il terreno e, grazie alla diminuita tensione effettiva, facilitano l’addensamento del terreno. Gli sforzi di taglio, infatti, provocano la rottura della struttura del terreno, e di conseguenza il riorientamento delle particelle e compressione volumetrica. Fig. 1.2.2.1: Sezione di un tubo con esplosivo Fig. 1.2.2.2: Esempio di un’applicazione di esplosivo Nei terreni saturi si ha quindi un incremento delle pressioni interstiziali e, di conseguenza, si verifica la liquefazione; queste sovrapressioni interstiziali semidinamiche sono indispensabili per un efficace addensamento. Nell’usare esplosivi bisogna fare attenzione che non vengano colpite le strutture prossime alla zona di brillamento e che non si producano slittamenti su larga scala o rotture per taglio. La pressione interstiziale in eccesso (rispetto alla pressione idrostatica) è in relazione con il rapporto = √ dove: Nh = numero di Hopkinson W = peso di esplosivo [kg equivalenti di TNT] R = distanza radiale dal punto di esplosione [m] Si ha quindi che: ∆ √ = ′ Se Nh è inferiore a 0.09 ÷ 0.15 o non si verifica liquefazione o comunque tale processo è di poca rilevanza. Questa relazione può essere usata per stimare la distanza dall’esplosione “sicura”. Secondo quanto affermato da Barendsen e Kok (1983) il rapporto tra la sovrapressione interstiziale ∆u e la pressione effettiva s’, e il rapporto tra il cedimento superficiale ∆h e l’altezza dello strato interessato dall’esplosione h, sono entrambi in relazione con Nh. Esperienze condotte su sabbie nei Paesi Bassi hanno suggerito, in seguito ad un’analisi statistica dei risultati delle prove, le seguenti relazioni: ∆ = 1.65 + 0.65% ′ ∆ℎ = 2.73 + 0.9% ℎ in cui Nh è calcolato con W in kg e R in m. Secondo quanto affermato da Barendsen e Kok, per avere un addensamento ottimale è necessario sia soddisfatta la disequazione ∆ > 0.8 ′ Se il rapporto ∆u/s’ è inferiore a tale valore, si verifica una liquefazione parziale e si ha di conseguenza un’efficienza di compattazione inferiore. Il numero di Hopkinson permette di definire anche il cedimento del terreno per effetto dell’addensamento. Si ha una relazione empirica: ∆- = . ∙ ′ √ dove: H = spessore del terreno da addensare; f’ = funzione dipendente dal sito. Ad esempio nel caso del porto di Amsterdam si è ottenuta la relazione: ∆- = . ∙ 02.73 + 0.9% √ 1 Fattori che devono essere stabiliti sono: valore della carica: Ivanov (1983) suggerisce un valore ottimo di 10 kg TNT, ma di questo non ci sono evidenze sperimentali o analitiche. Indicativamente si adottano tra 15 e 150 g di carica per m3 di terreno; distribuzione delle cariche: possono essere concentrate in uno o due punti o distribuite lungo un tratto di foro. In ogni caso è bene siano poste a sufficiente profondità in modo da non avere la creazione di crateri in superficie; sequenza delle detonazioni. Per i polacchi si inizia da una estremità di una fila e in successione si fanno esplodere le cariche di tutta la fila. Fig. 1.2.2.3: Esempio di sequenza delle detonazioni L’intervallo non deve essere troppo breve in modo da permettere all’onda P di arrivare in superficie e rifrangersi. vibrazioni indotte: Van-Impe suggerisce un diagramma di possibile danno basato su una relazione tra l’accelerazione e la frequenza. L’effetto di compattazione dipende dalla densità iniziale: per sabbie sciolte (DR<50%) si ottengono incrementi di densità del 15-30%. Per sabbie medio dense (DR≈60%) è difficile avere miglioramenti ed è meglio usare altre tecniche. Heavy tamping e consolidazione dinamica Grazie ai notevoli miglioramenti delle proprietà ingegneristiche che essa provoca e grazie anche al suo costo non elevato, la compattazione dinamica è diventata uno dei metodi di miglioramento del terreno più comunemente usati. Cenni storici Tale procedimento fu introdotto nel 1969 negli Stati Uniti dal francese Louis Menard, al quale si devono i maggiori contributi teorici e pratici. Negli anni 1970 in America questa tecnica si sviluppò soprattutto nell’area di Chicago grazie ad un’azienda nazionale d’ingegneria geotecnica, e in tutta la nazione grazie a due imprenditori. Attorno al 1980 questo processo andò via via perfezionandosi e cominciò ad ottenere un diffuso consenso in tutta la comunità geotecnica. Grazie all’economia americana forte che si ebbe da metà alla fine degli anni 80, in quel periodo furono eseguiti oltre 200 interventi di compattazione dinamica tuttavia, la successiva recessione, comportò una drastica riduzione dei progetti riguardanti questa tecnica. Una ripresa del mercato della compattazione dinamica cominciò ad aversi dal 1992 e in seguito si poté assistere ad una sua ampia diffusione negli Stati Uniti, con più di 500 interventi completati su scala nazionale. Concetti fondamentali La compattazione dinamica superficiale è un metodo per compattare materiali in sito senza vi sia la necessità di rimuoverli. E’ usata per migliorare le proprietà ingegneristiche dei terreni in profondità, sopra o sotto il livello di falda; come conseguenza dell’addensamento, si ha un incremento della resistenza del terreno e una conseguente riduzione della sua comprimibilità e dei suoi cedimenti. L’obiettivo principale della compattazione dinamica è far acquisire ad un terreno eterogeneo proprietà ingegneristiche più uniformi e forti. Tale tecnica consiste nell’assoggettare la superficie del terreno ad impatti ad alta energia, lasciando cadere sul piano campagna un grave di forma opportuna da un’altezza di diversi metri. L’energia cinetica del grave si trasforma in onde di compressione e di taglio che si trasmettono nel terreno. La massa è formata da calcestruzzo o piastre d’acciaio con peso variabile da 5 a 200 t ed è lasciata cadere da altezze che hanno raggiunto anche i 40 m. La compattazione dinamica superficiale ripropone in sito la compattazione che si analizza con la prova Proctor. Le apparecchiature adottate sono: Compattatore Menard: Peso = 5-200 t (tipico 15-25 t) Lati = 1.4-2.5 m Altezza di caduta = 7-40 m Compattatore a cingoli Fig. 1.2.2.4: Compattatore Menard Fig. 1.2.2.5: Compattatore a cingoli Con il termine heavy tamping in certi casi si intende l’utilizzo di una massa meno pesante fatta cadere da un’altezza inferiore: in questo caso le masse sono fatte cadere ad una distanza tra loro compresa tra 2 e 3 m, e compattano il terreno fino a 6 m di profondità. E’ comunque opportuno mantenere la denominazione “heavy tamping” per descrivere in generale questa metodologia di intervento, e riservare il termine “consolidazione o compattazione dinamica” per trattare il processo geotecnico che accompagna l’heavy tamping. La consolidazione dinamica può quindi essere definita come il processo di addensamento di un terreno saturo o quasi saturo provocato da un carico improvviso e che comporta deformazioni di taglio, pressioni interstiziali temporaneamente elevate (possibile liquefazione) e successiva consolidazione. Il metodo di “heavy tamping” contribuisce ad instaurare un miglior drenaggio in uno strato di terreno, ad esempio accelerando il processo di consolidazione dovuto al peso proprio delle terre o al sovraccarico aggiunto. Da osservazioni sperimentali si è ricavato che, in seguito all’esecuzione della compattazione dinamica le pressioni interstiziali si mantengono in eccesso rispetto a quelle idrostatiche per ore o giorni nelle sabbie e nei terreni limosi, e per tempi più lunghi nelle argille. Questa tecnica si è dimostrata efficace anche nel risanamento di aree adibite allo smaltimento dei rifiuti, in quanto addensa materiale molto diversificato, depositato in modo sciolto, e quindi contenente grandi vuoti; le discariche possono così essere costruite in aree di deposito, in campi da gioco,ecc., con conseguenti meno problemi dovuti ai cedimenti a lungo termine. Una semplice regola generale suggerisce che la profondità D, in metri, fino la quale l’heavy tamping è efficace può essere stimata prudentemente con la formula: 2 = √. dove W è la massa del peso fatto cadere [tonnellate metriche] e H è l’altezza di caduta [m]. n è un fattore empirico che varia tra 0.3 e 0.7, di solito si assume il suo valore medio 0.5, o 0.4 in caso di terreni coesivi o discariche. Tale coefficiente dipende da un gran numero di fattori, tra cui il tipo di terreno, le caratteristiche stratigrafiche, la perdita di efficienza o di energia del meccanismo di sollevamento/caduta, la pressione di contatto del grave e il metodo di applicazione dell’energia. Esso esprime l’efficacia della trasmissione di energia. La profondità di miglioramento del terreno è di solito compresa tra 3 e 9 m. Fig. g. 1.2.2.6: Schematizzazione della compattazione dinamica Secondo quanto affermato da Mayne (1984), il grado di miglioramento del terreno raggiunge il valore massimo in corrispondenza di una “profondità critica”, la quale è circa pari a metà della massima profondità di influenza D. La compattazione dinamica viene condotta su una maglia rettangolare o triangolare prefissata, con passaggi ripetuti su di essa ed eseguiti con uno spostamento costante. La spaziatura della griglia, il numero di cadute su ogni punto to di impatto, l’energia applicata e il numero di passaggi fanno affidamento sulle condizioni del terreno, sulla sua risposta e sulla dissipazione della sovrapressione interstiziale. Secondo Wallace (1983) lo spostamento del piano campagna sotto ogni colpo è: 6 = 345 7 8 con 345 1 :; 9 <91 # > = # 7 8 8:; 2=8:; e :; ?. dove: 4 . 27 B = lato maggiore del grave; A ed F = parametri dipendenti dal modulo dinamico E del terreno e da B. Gli impatti iniziali sono spaziati tra loro di una distanza dettata dalla profondità dello strato comprimibile, dalla posizione della falda e dalla distribuzione granulometrica. La spaziatura iniziale viene di solito assunta pari allo spessore dello strato comprimibile, con un conseguente numero di colpi per ogni punto p della griglia compreso tra 5 e 15. L’impatto genera onde di compressione e di taglio (onde P e S) che si diffondono radialmente nel terreno. La riflessione delle onde S con il piano campagna genera onde superficiali di Rayleigh. Spesso la vicinanza alla falda o l’eccessiva profondità del cratere prodotto portano a limitare il numero di colpi applicati ad ogni griglia, e ciò consente di evitare l’incastrarsi del grave e di consentire la dissipazione delle sovrapressioni interstiziali. Una pratica corrente è quella di ridurre l’energia di impatto quando la profondità del cratere supera una volta e mezza, due volte l’altezza del grave, o quando la superficie della falda arriva dentro al cratere. Quando si verifica ciò sono necessari ulteriori passaggi sulla griglia per completare il numero stabilito di cadute, ma questo soltanto dopo aver livellato il terreno o riempito il cratere. La prima fase della compattazione dinamica si propone di migliorare gli strati di terreno più profondi. Una spaziatura o un livello di energia non corretti in questa fase possono creare uno strato superiore compatto, rendendo quindi difficile o impossibile il trattamento del materiale sciolto sottostante. La fase iniziale è anche chiamata “fase con energia elevata” perché l’energia compattante è concentrata su una griglia più estesa. Il completamento della prima fase porta di solito ad una fase con energia bassa, chiamata “stiramento”, in cui si densificano gli strati superficiali, nei primi 1.5 m; qui il grave è alzato 5-6 m e viene fatto cadere su una griglia sovrapposta. Dopo ogni passaggio il piano campagna presenta dei crateri di 1-10 m di profondità, le impronte vengono quindi riempite con materiale circostante o esterno e livellate. In totale si eseguono 1-4 passate con la stessa maglia o con maglia più fitta. Si termina infine con una passata di rullo compattatore in maniera da avere lo strato superficiale ben costipato. Terreni coinvolti Il fattore più influente che comporta l’idoneità di un terreno ad essere migliorato mediante la compattazione dinamica è la sua capacità di dissipare le sovrapressioni interstiziali. Durante questo processo, infatti, le particelle di terreno si dispongono secondo una configurazione più unita Se nei vuoti del terreno è presente acqua, si verifica un immediato incremento delle pressioni; è pertanto necessario che le sovrapressioni si dissipino prima che si verifichi un ulteriore addensamento sotto ripetute cadute ad elevata energia. Se ciò non può accadere allora le cadute del grave comportano solo l’abbassamento del terreno, e non la sua densificazione. E’ quindi indubbia l’efficacia nei terreni granulari, per i quali si ottiene addensamento; in alcuni casi, se gli elementi sono di grossa pezzatura (pietre) o frantumabili, l’assestamento della struttura in una configurazione più stabile avviene anche per frantumazione delle frazioni grosse. Fig. 1.2.2.7: Andamenti dell’energia specifica, della variazione variaz di volume, del grado di liquefazione e della capacità portante limite durante la compattazione dinamica Il risultato della compattazione superficiale nei materiali fini (limi argillosi) è invece incerto: sono documentati casi positivi ma anche negativi. Secondo le indicazioni di Menard esiste una soglia minima di energia di impatto per ottenere un effetto positivo. positivo. Tale soglia aumenta con la diminuzione della dimensione delle particelle: essa varia da 1000 kJ per i limi sabbiosi a 3000 kJ per le argille. Si hanno ulteriori difficoltà nell’applicazione di questa tecnica nei terreni stratificati ove la diffusione diffusi delle onde non è omogenea e si assiste a loro fenomeni di riflessione e rifrazione. Nei coesivi, per migliorare i risultati, si possono realizzare trincee drenanti, oppure applicare prima un trattamento a calce per modificare l’argilla. Nell’ultimo decennio, decennio, oltre al notevole incremento delle applicazioni della tecnica di compattazione dinamica, sono aumentati notevolmente anche i tipi di materiale coinvolto. In origine tale tecnica veniva applicata solo a terreni granulari, di riporto o naturali, ma grazie azie ai vantaggi economici che essa comporta, si è cominciato a migliorare molti altri materiali, tra cui: • terreni al’interno di vecchi rilevati, come ad esempio l’intera gamma di terreni naturali, detriti artificiali, sottoprodotti e qualsiasi combinazione combinazione di queste tre categorie; • rifiuti solidi urbani; • terreni di copertura delle miniere di carbone; • terreni collassabili; Il processo di consolidazione dinamica può essere associato ad un sovraccarico statico e aiutato da dreni verticali; può inoltre essere eseguito, eseguito, allo scopo di formare colonne di sabbia o ghiaia in terre soffici, spingendo del materiale granulare di riempimento dalla superficie all’interno del terreno. La Fig. 1.2.2.8 riporta la relazione cedimento-tempo cedimento tempo in seguito all’applicazione di un carico ca statico (rilevato) e di uno dinamico. I gradini verticali nella curva sono dovuti ai ripetuti passaggi di un grave molto pesante. Fig. 1.2.2.8: Relazione cedimento-tempo cedimento tempo in seguito all’applicazione di un carico statico e di uno dinamico Controlli Come vale anche per le altre tecniche di compattazione profonda, il miglioramento del terreno ottenuto è più comunemente verificato con penetrometri statici o dinamici, con pressiometri e dilatometri. Sebbene di solito si ricorra alla prova ova di carico su piastra per controllare la compattazione superficiale, essa viene qualche volta eseguita per valutare l’effetto dell’heavy tamping, soprattutto quando l’obiettivo del lavoro è incrementare la capacità portante delle solette di fondazione. Poiché lo sforzo indotto da una piastra di carico è rilevante solo fino a una profondità circa pari a una volta e mezza la sua larghezza, la prova deve essere condotta in una trincea o in un pozzo di grande diametro, al fine di ottenere un risultato rappresentativo rappresentativo delle condizioni del terreno al di sotto di una larga fondazione. Un controllo della densità si può fare anche attraverso la misura della velocità di propagazione delle onde di Rayleigh. Essendo VR = 0.9 VS, si ricava il modulo di rigidezza al taglio aglio e dalla misura del modulo si può risalire alla densità relativa del materiale. Fig. 1.2.2.9: Verifica del miglioramento del terreno con una Fig. 1.2.2.10: Andamento di NSPT prima e dopo l’intervento prova penetrometrica dinamica SPT Durante l’heavy tamping vengono prodotte vibrazioni significative, e ciò può talvolta rappresentare un grave limite all’applicabilità di questo metodo di miglioramento del terreno. Le onde di Rayleigh, infatti, possono arrecare disturbo fisico fisico alle persone e danni alle strutture esistenti. Modello di consolidazione dinamica secondo Menard Per effetto dell’impatto sono prodotte onde di compressione e taglio (onde P e S) che si diffondono radialmente nel terreno; le onde S si riflettono con il piano piano campagna, e questo genera onde superficiali di Rayleigh. Menard ha schematizzato il processo che si verifica nello specifico nel terreno come una successione di fasi importanti: 1) l’onda P comprime il fluido facendo aumentare la pressione interstiziale e diminuire il volume delle bolle d’aria sempre presenti in piccola parte nel terreno; 2) l’aumento di pressione interstiziale diminuisce le tensioni effettive di contatto (liquefazione) mentre il passaggio delle onde di taglio aiuta le particelle di terreno a disporsi in una configurazione più addensata; 3) passata la vibrazione, la pressione neutrale tenderebbe a riequilibrarsi e il fluido a ritornare al volume iniziale. Non disponendo più di quel volume, esso deve uscire dal terreno (processo che richiede 1-4 settimane a seconda della permeabilità). L’effetto secondario che si sviluppa è l’incremento della capacità portante (σ’ ( tlim). Variante russa della tecnica Una variante russa della compattazione superficiale prevede un elemento tronco piramidale con peso 3-4 4 t di acciaio riempito di calcestruzzo e un’altezza di caduta di 6-7 6 m. La buca creata viene riempita di ghiaia o detriti edili; dopo il primo impatto di tutta la zona, si esegue una seconda passata e il successivo riassetto del piano campagna. L’effetto di questo procedimento è molto limitato perché l’energia d’urto è spesa per le deformazioni plastiche del terreno e della ghiaia, non si ha inoltre la propagazione di onde elastiche. Fig. 1.2.2.11: Schematizzazione della variante russa della compattazione dinamica Vibrocompattazione La vibrocompattazione è un metodo di addensamento di terreni granulari profondi con struttura sciolta: esso porta i grani di materiale incoerente incoerente sciolto ad una disposizione più addensata, mediante l’uso di una sonda vibrante. Tale addensamento avviene mediante: • contemporanee vibrazione e saturazione del terreno; • immissione di materiale granulare. La spaziatura dei punti compattati dalla sonda è funzione del tipo di terreno, dei requisiti di densità, e delle caratteristiche del vibratore: spaziature tipiche sono comprese tra 1.5 e 4 m. Queste tecnica è più adatta a sabbie pulite con un contenuto di limo inferiore al 12-15 12 15 %, e/o un contenuto di argilla inferiore al 3%. Fig. 1.2.2.12: Vibrocompattazione Cenni storici I vibratori profondi cominciarono ad essere usati nell’ambito geotecnico a partire dagli anni 30, essi miravano a portare in profondità gli effetti di compattazione sperimentati sperimentati in superficie. Negli ultimi 20 annii il miglioramento principale nella tecnica di vibrocompattazione è stato l’introduzione di vibratori più grandi e più potenti, che potevano quindi avere spaziature maggiori; essi hanno permesso di ottenere densità più elevate e di raggiungere maggiori profondità. L’applicazione di questa tecnica negli ultimi 10 anni non è tuttavia stata così diffusa come lo è stata negli anni 70 e 80, forse perché sono rimasti pochi siti di sabbia pulita disponibili per questo metodo. Un n altro fattore che ha contribuito al declino della vibrocompattazione è stato l’uso sempre più diffuso di rocce frantumate come materiale di riempimento. Concetti generali Anche se questa tecnica è applicata da molti anni, c’è ancora un po’ di confusione sul significato del termine “vibrocompattazione”. Molti sistemi sono stati infatti storicamente identificati come vibrocompattazione: essi includono la vibroflottazione e l’asta vibrante. La vibroflottazione consiste nella compattazione per mezzo di uno strumento strumento chiamato vibroflot che viene inserito nel terreno alla profondità desiderata e viene fatto vibrare orizzontalmente. Le altre tecniche utilizzano un vibratore all’estremità del palo, il quale impartisce una vibrazione in direzione verticale al terreno. eno. Esse normalmente richiedono una spaziatura più vicina e sono meno efficienti nelle formazioni granulari fini. Fig. 1.2.2.13: Diversi tipi di vibratori, con diverse vibrazioni Profondità tipiche raggiunte dalla vibrocompattazione variano tra 3 a 15 m, tuttavia possono talvolta essere anche di 1 o 36 m. La compattazione viene di solito ottenuta dalla superficie all’intera profondità di penetrazione ma può accadere che si raggiunga un minor grado di densificazione nel punto più basso raggiunto dallo strumento. Gli obiettivi principali della vibrocompattazione sono: • diminuire i cedimenti; • aumentare la capacità portante delle fondazioni dirette(possibilità di utilizzare le fondazioni dirette anziché i pali); • diminuire il potenziale di liquefazione a sollecitazioni cicliche (vibrazioni da terremoti o applicate da macchine vibranti nell’industria); • migliorare i terreni limosi di riempimento idraulico. Tipi di attrezzatura L’attrezzatura più usata nel metodo di vibrocompattazione è quella corrispondente alla vibroflottazione: essa include un vibratore elettrico o idraulico, più comunemente chiamato vibroflot, con accomunati un generatore, un carrello e una pompa d’acqua. Il vibroflot è formato da un elemento cilindrico vibrante, lungo circa 2 m, contenente le masse eccentriche, il motore elettrico e gli ugelli per i getti d’acqua, da un giunto per non trasmettere in superficie la vibrazione e da una prolunga. Le masse eccentriche sono montate su un asse verticale nella parte inferiore cosicché producono una vibrazione orizzontale. Caratteristiche tipiche del vibroflot sono le seguenti: Potenza del motore da 35 a 120 kilowatts [kW] Velocità da 1800 a 3000 giri al minuto [r/min], da 30 a 30 Hz Forza centrifuga da 160 a 220 kN Ampiezza da 4 a 16 mm Profondità di penetrazione fino a 35 m Profondità totale al giorno da 200 a 500 m La velocità di penetrazione dipende dal tipo di terreno, dal peso del sistema vibrante e dai parametri di vibrazione. Questo procedimento viene di solito aiutato da getti d’acqua o da aria compressa; un tipico vibratore profondo è lungo da 3 a 5 m, ed ha una massa di 2 t. I terreni che rispondono meglio alla vibroflottazione sono le sabbie sciolte; mentre esse si densificano, in superficie si forma un cratere che viene quindi riempito con sabbia o con sabbia e ghiaia. Viene pertanto costituita nel terreno una colonna di materiale incoerente densificato, di diametro compreso tra 2 e 4 m, e ciò incrementa la sua capacità portante e riduce la sua comprimibilità. Fig. 1.2.2.14: Vibroflot Metodo di intervento Dopo aver posizionato lo strumento esso viene fatto vibrare e si abbassa grazie anche al peso proprio e all’azione erosiva dei getti d’acqua. Viene quindi ridotto il flusso d’acqua, che viene dirottato sui lati, e si ha la contemporanea immissione del materiale di riempimento dall’alto e il sollevamento e l’abbassamento della torpedine allo scopo di addensare il terreno circostante e quello immesso nel foro. I movimenti del vibratore e il flusso d’acqua facilitano la discesa del materiale lungo l’intercapedine. Questo metodo sfrutta frutta la liquefazione del terreno compreso nel cilindro anulare di 30-60 30 cm di spessore attorno al foro. Fig. 1.2.2.15 e 1.2.2.16: Fasi della vibroflottazione La disposizione dei punti di vibrazione dev’essere a quinconce per trattamenti su grandi aree, o a maglia quadrata per aree di appoggio di plinti o fondazioni piccole. Il materiale di riempimento viene caratterizzato con un numero di idoneità (Brown, 1975), pari a: @ = 1.79 3 1 1 # # 2AB 2B 2CB Se Ni è compreso tra 0 e 10 il materiale da riempimento è eccellente, tra 10 e 20 buono, tra 20 e 30 discreto, tra 30 e 50 povero, e infine se è maggiore di 50 è inadatto. Zona d’influenza La densità del terreno trattato diminuisce man mano che ci si allontana dal punto di applicazione della vibrazione. Il Raggio d’influenza Ri è definito come la distanza ove DRC=DR (con DRC = densità relativa del terreno in seguito alla compattazione e DR = densità relativa del terreno prima della compattazione), ossia in cui non si ha più addensamento. Esso dipende da: • potenza del motore; • modalità di esecuzione del trattamento; • terreno: Ri diminuisce all’aumentare della frazione fine. Progettazione e controlli Prima di applicare la vibrocompattazione bisogna determinare la densità richiesta per il terreno, la quale viene calcolata in funzione del valore di N della prova penetrometrica standard SPT, o della resistenza puntuale della prova penetro metrica statica CPT. Nell’eseguire questa tecnica bisogna porre particolare attenzione alle modalità di intervento, in particolar modo alla velocità di risalita, ai tempi di vibrazione a profondità costante, alla quantità di materiale immesso. Aumentare il tempo di stazionamento o diminuire i tempi di risalita di solito comporta migliori addensamenti; certe volte però il vibroflot può rimanere bloccato e ciò comporta una sua usura e un rallentamento dei tempi. Pratica comune è adottare 30 cm di risalita e 30 s di stazionamento. Devono essere anche eseguiti controlli sulla potenza impiegata: la frequenza di vibrazione non cambia, la potenza dipende dalla resistenza offerta dal terreno, aumenta mano a mano che il terreno attorno si addensa. Eseguito il trattamento bisogna infine controllare che siano stati raggiunti gli obiettivi di densificazione che ci si era prefissati, e ciò mediante prove penetrometriche. Vibrosostituzione, colonne in ghiaia Concetti generali Le colonne in ghiaia vengono realizzate in terreni coesivi con Cu < 5 e S < 5. Come dimensioni tipiche presentano un diametro compreso tra 0.7 e 1.2 m, sono lunghe da 5 a 14 m (anche se talvolta arrivano anche a 20 m) ed hanno un interasse tra 1.5 e 3.5 m. Si propongono di: • diminuire i cedimenti totali e differenziali; • ridurre i tempi di drenaggio e quindi aumentare la velocità di cedimento; • diminuire il potenziale di liquefazione; • migliorare la stabilità di rilevati e di pendii naturali; • incrementare la capacità portante delle fondazioni superficiali (plinti, travi e platee). Il materiale granulare viene inserito mediante tre tecniche: • Vibroflottazione (da cui il nome di vibrosostituzione): il vibratore crea nel terreno una cavità cilindrica che viene riempita con materiale a grana grossa, come ghiaia e inerti frantumati, il quale è compattato a turno mediante vibrazione. Talvolta, anziché una sonda a piena sezione, si fa vibrare un tubo cavo, anche con l’aiuto di acqua o aria in pressione; mentre lo strumento viene ritirato vengono calati al suo interno rocce frantumate o ciottoli, che sono in seguito compattati. Il risultato finale è una colonna di sabbia densa o ghiaia con una capacità portante compresa tra 100 e 400 kN. Questo metodo “ad alimentazione inferiore” è sempre più preferito alle altre tecniche di vibro sostituzione. Fig. 1.2.3.1: Vibroflottazione • Pali tubolari: sono tubi in acciaio vibroinfissi o battuti e poi riempiti di ghiaia durante l’estrazione del tubo forma. Il materiale inserito viene costipato mediante un costipatore che si muove verticalmente dentro il tubo. Con questa tecnica si realizzano anche colonne in malta di cemento (Vibro Cement Columns). Fig. 1.2.3.2: Sistema a pali • Tecnica giapponese con trivella ad elica: più adatta in terreni sensibili alla liquefazione. Il tubo forma (cilindro cavo in acciaio) ha un’ala sporgente che si avvolge ad elica lungo il fusto e facilita l’inserimento nel terreno. Il materiale è inserito e costipato all’interno del tubo forma quando quest’ultimo viene estratto. Fig. 1.2.3.3: Tecnica giapponese Le colonne in ghiaia sono tuttavia realizzate molto più frequentemente con la tecnica della vibrosostituzione, la cui denominazione in certi casi è addirittura considerata appunto sinonimo di “colonne in ghiaia”. Nella trattazione seguente tratteremo quindi quindi le colonne in ghiaia ottenute con la tecnica della vibrosostituzione. Fig. 1.2.3.4: Vibrosostituzione Cenni storici L’uso delle colonne in ghiaia è stato introdotto più di 30 anni fa e negli ultimi 10 anni è andato sempre più ù sviluppandosi grazie alla scoperta di vibratori sempre più potenti, all’uso sempre più frequente di prove di carico su larga scala e ai cambiamenti nei metodi di installazione dei sistemi non vibratori. I miglioramenti ottenuti in questo periodo hanno riguardato riguardato soprattutto l’uso di colonne di ghiaia per ridurre il potenziale di liquefazione. Sin dagli anni 70, infatti, esse sono state usate al fine di ridurre la tendenza dei terreni alla liquefazione e, a tal proposito, sono state condotti molti studi sulla su loro applicazione soprattutto in aree soggette ad un’azione sismica notevole e frequente, come sulla costa Ovest degli Stati Uniti e in Giappone. Modalità di intervento La strumentazione adottata per la vibroflottazione, come già descritto nella parte riguardante la vibrocompattazione, include un vibratore elettrico o idraulico, più comunemente chiamato vibroflot, con un generatore, un carrello e una pompa d’acqua. Il vibroflot è formato da un elemento cilindrico vibrante, lungo circa 2 m, contenente le masse eccentriche, il motore elettrico e gli ugelli per i getti d’acqua, da un giunto per non trasmettere in superficie la vibrazione e da una prolunga. Le masse eccentriche sono montate su un asse verticale nella parte inferiore cosicché producono una vibrazione orizzontale. Tale strumento viene inserito alla profondità desiderata e viene fatto vibrare in direzione orizzontale. L’esecuzione delle colonne comprende diverse fasi: • infissione del vibroflot grazie a un getto d’acqua in pressione dalla punta; • risalita a tratti di 0.5-1 m del vibroflot, mantenendolo in vibrazione, iniettando acqua dagli ugelli laterali e scaricando nella zona tra terreno e vibroflot la ghiaia (circa 1-1.5 m3); • livellazione del piano campagna con materasso drenante avente gli scopi di regolarizzare il piano, di ripartire il carico e di consentire il drenaggio (eventualmente con un geotessile). Come materiale di riempimento si impiega ghiaia con le seguenti caratteristiche: • diametri compresi tra 5-150 mm; • il 60-70% in peso compreso tra 40-80 mm; • qualsiasi grado di arrotondamento; • non frantumabile; • eventualmente con una certa percentuale di cemento per ottenere un materiale cementato; • eventualmente con altri tipi di inerti (loppe d’altoforno). Nel caso le colonne abbiano funzione drenante si aggiunge sabbia al fine di evitare l’intasamento e l’asporto di fine. La granulometria deve rispettare i criteri di Terzaghi per i filtri (1922): - criterio di permeabilità: D15f > 4D15b - criterio di ritenzione: D15f < 4D85b riassunti nella disequazione 4D15b < D15f < 4D85b Il materasso drenante deve presentare una % di passante al #200 inferiore al 5%, una % di sabbia minore o uguale al 50%, un diametro massimo Dmax di 150 mm e un modulo di elasticità E maggiore od uguale a 60 MPa nell’intervallo 100-300 kPa, con una piastra di 60 cm. Analisi teorica del comportamento di colonne nel terreno Analizzando il comportamento teorico delle colonne di ghiaia si hanno delle difficoltà analitiche e teoriche in quanto non si conoscono le azioni reciproche al contatto ghiaia-terreno e la ripartizione esatta dei carichi tra colonne e terreno, i cedimenti del piano campagna possono essere diversi di quelli reali, ed infine non si conosce lo stato tensionale iniziale. Si ammette pertanto che le colonne lonne siano appoggiate ad uno strato più resistente, che il cedimento sia uguale in ogni punto e che la deformazione verticale sia costante con la profondità. Fig. 1.2.3.5: Analisi teorica del comportamento di colonne nel terreno Si può immediatamente dedurre che il carico viene assorbito in proporzione inversa alla rigidezza dei due elementi e in funzione dell’area da essi occupata. In genere le colonne sono più rigide del terreno e quindi arrivano prima ad una condizione condizi di plasticizzazione. Storicamente il calcolo viene suddiviso in: 1) capacità portante della singola colonna; 2) capacità portante del gruppo di colonne; 3) valutazione del cedimento al piano campagna. Capacità portante della singola colonna Condizioni di rottura rottura Si possono verificare tre possibili meccanismi di rottura: 1) rottura per dilatazione eccessiva per mancanza di contenimento; 2) rottura a taglio della colonna; 3) rottura per punzonamento del terreno. Fig. 1.2.3.6: Possibili meccanismi di rottura della singola colonna Nelle analisi la colonna viene schematizzata con uno schema rigido-plastico rigido plastico e, dato che la rottura è raggiunta per aumento della tensione verticale, lo stato tensionale è di rottura rottura attiva. La tensione orizzontale nel terreno circostante è uguale alla tensione orizzontale nella colonna. Rottura per mancanza di contenimento (Hughes-Withers, (Hughes 74) Viene trattata con lo schema di espansione di cavità cilindrica all’interno di un terreno terr coesivo in condizioni non drenate (Vesic, 72). Si valuta solo l’effetto di contenimento e si trascurano le resistenze al taglio interne alla colonna e il peso proprio della colonna stessa. La cavità si espande da un raggio iniziale r0 ad uno finale rf, e ad essa corrisponde una pressione limite plim pari alla tensione σ’hc = σ’ht ′E = B G + HI J1 G %KL M in cui: σh0 = tensione orizzontale in sito (si trascurano gli effetti dell’infissione); u = pressione interstiziale nel terreno attorno alla colonna colonna a rottura, coincide con u0 perché la ghiaia è sempre in condizioni drenate; Cu = resistenza al taglio non drenata del terreno; Ir = indice di rigidezza = Eu/3Cu (=70-120 (=70 120 per le argille italiane), ottenibile da una prova TxUU o TxCU con Eu=Eu,50. La capacità portante della colonna qc e il carico limite Pc sono: M DE = F FNE · E FNE · OFB PQ # HI J1 G %KL MS RE Rottura per taglio (Brauns, 78) 2 D 4 E La colonna si taglia lungo piani inclinati di 45°+Φ’ 45°+ c/2 rispetto tto l’orizzontale e la capacità portante della colonna qc è: DE FNE · E A rottura il terreno raggiunge la condizioni di spinta passiva all’interno di un cuneo di spinta tridimensionale. L’espressione di σ’hc è: ′E = TDU + J45 + X′E /2M 2HI W 1 + -V V in cui: qt = pressione verticale applicata sul terreno (carico sul terreno); d = angolo rispetto l’orizzontale del cuneo tridimensionale di spinta passiva attorno alla colonna. Questo si ottiene dalla: DU =FNE V + =FNE + =FNE = G 2HI -V 2V La soluzione si determina per tentativi, oppure, detto x1 e x2 rispettivamente il primo e il secondo membro dell’equazione, mediante un abaco. La resistenza al taglio da utilizzare è il valore minimo Cu,min di resistenza del terreno nel tratto 2rotan(45°+Φ’c/2), spessore in cui avviene la rottura. I risultati dei due schemi di rottura si equivalgono abbastanza. Inoltre questo tipo di rottura si verifica solo quando il terreno superficiale è poco resistente, quando cioè la Cu,min si registra a profondità minore di 1-1.5 D. Rottura per punzonamento del terreno Si verifica nel caso in cui il terreno alla base delle colonne non abbia sufficiente capacità portante. In tal caso la colonna può essere assimilata ad un palo, il cui carico limite è calcolato come somma di una capacità portante per attrito laterale ed una per capacità di punta: RE = ` 2 Z8HI,\ + PB ] + 2 ^ HI _ 4 B dove D ed L sono il diametro e la lunghezza della colonna, Nc=8-9 è il fattore di capacità portante, CU,b e CU sono la resistenza non drenata del terreno alla base e lungo il fusto. Il fattore di adesione utilizzato per la resistenza laterale dei pali è in questo caso α=1. Il valore di PC sarà il minore dei valori determinati con i tre metodi, il carico ammissibile si ottiene applicando un coefficiente di sicurezza pari a 2. Il carico di una colonna in ghiaia è orientativamente pari a 100-500 kN. Analisi dei cedimenti (metodo di Poorooshasb – Meyerhof, 96) Condizioni di esercizio Si assume che: • i parametri geometrici del problema siano: a=raggio della colonna, b=raggio della zona di influenza (pari a 1.05 o 1.13 a seconda di una distribuzione a maglie quadrate o a quinconce). Il rapporto d’area è pertanto a=b d c • la colonna abbia un comportamento elasto-plastico generico: ?= CE feE = ? JgC M gP = gC + 2ge = gP JgC M • il terreno sia linearmente elastico con parametri νt e Et. • la tensione orizzontale nella colonna sia somma di una componente di contenimento data dal terreno laterale e una componente di attrito laterale. Essa viene ipotizzata costante con la profondità. eE = eU + Lhi = - • lo stato tensionale sia ottenuto studiando la deformazione di un cilindro sottile con vincoli alla base, lateralmente e alla testa (ε1=cost con r). Lo stato di tensione è quindi assialsimmetrico. L’aliquota di carico sopportata dal terreno diventa: J1 G jU M:U jU g G CU = g J1 G jU G 2jU M C 1 G jU c G e J1 + jU M + J1 G jU Mc jU eU = G :U ge Jc G MJ1 G jU M 1 G jU CU La legge di ripartizione del carico in superficie si può scrivere: kB c = CE + Jc G MCU Il problema è stato ricondotto a 6 equazioni in 6 incognite. Dato che la legge di deformazione della colonna è non lineare il problema si risolve per successive iterazioni. Per le colonne in terreno trattato a calce o cemento si può assumere un comportamento elastico, nel caso di colonne in ghiaia, invece, il materiale è più facile che arrivi a rottura e quindi nelle diverse analisi si può ipotizzare che lo stato tensionale sia di tipo plastico. In tal caso è l’angolo di attrito della colonna il parametro caratterizzante. Confronto vibrocompattazione - vibrosostituzione La vibrocompattazione è più efficace in terreni sabbiosi soffici, di solito con un valore della prova SPT compreso tra 5 e 10 vicino alla superficie, e non è applicabile alle argille. A seconda della spaziatura, possono essere ottenute densità relative fino di 85%. Al contrario, la vibro sostituzione è più adatta a terreni coesivi caratterizzati da una resistenza al taglio taglio non drenata compresa tra 20 e 60 kPa. L’efficacia della vibrocompattazione e della vibrosostituzione è stata riassunta nel modo seguente: Fig. 1.2.3.7: Efficacia della vibrocompattazione e della vibrosostituzione nei diversi terreni Dal punto di vista della sicurezza strutturale e personale la vibrocompattazione è considerevolmente meno rischiosa; le vibrazioni avvertite nell’area o nelle sue vicinanze sono, infatti, di intensità molto minore di quelle sentite con l’heavy tamping, come come dimostra la figura sottostante: Fig. 1.2.3.8: Confronto del livello di vibrazione raggiunto con la compattacompatta zione dinamica e con vibro compattazione La tecnica di vibrosostituzione con associata l’aggiunta di agenti stabilizzanti viene più giustamente classificata come iniezione di compattazione. Altri metodi includono colonne in ghiaia all’interno delle quali viene iniettata malta, e colonne create pompando calcestruzzo all’interno di cavità nel terreno, formate mediante vibrazione.

Scarica