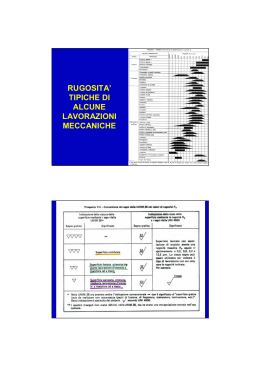

[ PROCESSI PRODUTTIVI] Gabriele Degli Esposti Amministratore Unico Kisstech S.r.l. METODI E TEMPI CAMBIANO UFFICIO L’esperienza maturata nella tradizionale organizzazione “di fabbrica” dei processi produttivi si trasferisce oggi, in cui urge semplificare e decentrare all’esterno per mantenersi competitivi nel mercato globale, verso altri ruoli aziendali, ampliandone ed arricchendone lo spettro delle funzioni: tra questi, il buyer che diviene il nuovo ingegnere di processo. C’era una volta… Credo che un ingegnere di produzione meccanica o metalmeccanica, che abbia maturato un’esperienza lavorativa tra gli anni sessanta ed i primi anni settanta, abbia avuto l’opportunità di avere una esaustiva panoramica dei processi produttivi. Si era agli inizi del processo denominato decentramento e molte aziende di produzione avevano ancora la maggioranza dei processi di trasformazione al proprio interno. Un esempio potrebbe essere rappresentato da una fabbrica di progettazione costruzione, montaggio ed avviamento di macchine utensili. Chi entrava in fabbrica riusciva a leggere il processo camminando per l’officina. Si entrava dal magazzino (dove i camion scaricavano i materiali) e lo si vedeva. Lamiere, verghe di acciaio, fusioni. Tutto evidente, i colori verniciati in testa alle verghe spiegavano quali elementi di alligazione erano nell’acciaio e di conseguenza era chiara la sigla e l’impiego dello stesso. Si vedevano le segatrici tagliare spezzoni che venivano messi su carrelli o bancalini per essere avviati ai reparti. Poi si entrava in officina ed il flusso si divideva tra carpenteria e macchine ad asportazione truciolo. Lamiere che andavano sotto le presse, scantonatici, piegatrici da un lato e dall’altro lato i torni e le frese che asportavano il truciolo scolpendo pezzi passata dopo passata. Si potevano vedere le fusioni sul banco di tracciatura per collaudarne la morfologia e determinare le origini delle lavorazioni. Tutto molto chiaro, leggibile e spiegabile. Continuando a camminare si incontrava un collaudo intermedio con tante commesse in coda per le verifiche. Alcuni particolari erano avviati al magazzino di montaggio perché pronti ed altri 1 proseguivano l’attraversamento per essere lavorati con brocce, dentatrici, trapani piuttosto che saldati, brasati, ripresi di macchina utensile. Un secondo collaudo intermedio e poi si entrava nei reparti di finitura, di cui solo alcune commesse necessitavano. Rettifiche universali, da interni, da esterni, se non rettifiche per evolventi. Finalmente il terzo collaudo prima del versamento delle commesse componenti al magazzino intermedio, il magazzino che alimentava i premontaggi a banco ed i montaggi finali in area. Trattamenti termici, galvanici e verniciatura, piuttosto che imballaggio, completavano lo scenario della fabbricazione, integrandosi nel ciclo di lavorazione in modo appropriato. L’intero flusso del prodotto partiva dalla richiesta del commerciale all’ufficio tecnico, dove alcune risorse di provata esperienza valutavano fattibilità e redditività di commessa e validavano l’avviamento dell’offerta al cliente. Nel caso di arrivo dell’ordine, partiva la progettazione, che provvedeva ad emettere la documentazione tecnica da avviare all’ufficio metodi e tempi (a volte detto Ufficio Tecnico d’Officina) che, a sua volta, provvedeva alla gestione della produzione, alle modifiche, alla preventivazione, agli utensili, alle attrezzature e via dicendo. Un tecnico che entrava in un’organizzazione di questo tipo (una fabbrica con grande vastità di conoscenze specifiche) aveva la possibilità di crearsi, in poco tempo, una specifica esperienza di metodista o progettista. Qualsiasi informazione era disponibile e visibile in pratica. Se si era assistiti da un po’ di fortuna, si trovava un capo capace di trasferirgli la propria conoscenza e con un altro pizzico di fortuna era realizzabile anche qualche sperimentazione di processi innovativi. Una palestra dove non mancava la Gennaio-Febbraio 2007 • L'UFFICIO ACQUISTI Per chi fosse specificamente interessato alle tematiche trattate in questo articolo, ed in particolare alla conoscenza degli strumenti operativi necessari per gli acquisti di lavorazioni meccaniche, richiamiamo l’attenzione sulle seguenti giornate di studio, organizzate da ADACI Formanagement Srl: • “Corso avanzato per approvvigionamenti di lavorazioni meccaniche: tempi e metodi” – in 3 giornate - a Bologna: 23 febbraio e 2,9 marzo 2007 – a Milano: 5,6,7 giugno 2007 • “Lavorazioni meccaniche: un mondo da scoprire per acquistare al meglio” – in 1 giornata - a Milano: 3 aprile 2007 e 2 ottobre 2007 cui parteciperà come relatore l’Ing. Gabriele Degli Esposti ([email protected]) Per ulteriori informazioni consultare il sito www.adaci.it e per iscrizioni contattare: [email protected] - tel. 0240090362 – fax 40090246 competitività, come non mancava la tecnologia e la scienza del “saper fare”. Senza entrare nel merito di ciò che è successo da allora ad oggi nelle aziende di produzione, tutti noi vediamo che l’attuale organizzazione aziendale è diventata molto schematica. Un nuovo ruolo per il buyer Ammesso che ci siano le specifiche di un prodotto, un’azienda di oggi è fatta da un ufficio tecnico, che progetta o forse decentra il progetto all’esterno, e dagli acquisti che hanno praticamente sostituito la produzione: è rimasto il montaggio meccanico, ma forse i cablaggi sono fatti fuori o, se dentro, da un artigiano. Alcune aziende hanno conservato dei reparti produttivi interni, se li hanno valutati strategici o ne hanno ricavato una massa critica tale da giustificare degli investimenti, ma mediamente la produzione la si è distribuita ai fornitori esterni, che hanno assunto un ruolo sempre più determinante per il successo aziendale. Con questa affermazione non voglio analizzare il ruolo del fornitore, ma solo dire che un giovane avrà sempre maggiori difficoltà a farsi un’esperienza in produzione, oppure avrà necessità di un tempo maggiore rispetto al passato. Vista dal punto di vista delle risorse umane, il costo di formazione di una risorsa aumenta, se la si deve mandare a destra ed a manca, perché deve imparare e vedere o capire. Personalmente, preferisco il modo di produrre di oggi, molto specialistico, competitivo e vario (nel senso geografico del termine perché oggi il fornitore è sempre più “lontano”), ma cosa fare per non perdere la conoscenza e soprattutto la scuola d’officina? Chi ha avuto la fortuna di essere stato formato in una realtà dove la scuola interna era un’imposizione, è un poco perplesso davanti alla ricerca del “basta che costi poco e faccia presto”, che sta imperando oggi nell’industria. 2 Fatta tale premessa, lo scenario che si vede oggi è di una necessità che torna alla ribalta: dov’è la conoscenza del processo? Spesso dal fornitore. Allora chi la conosce? Il buyer. Servono ancora gli ingegneri di produzione se non si produce, ma si compra? Forse sì, ma c’è un bivio. Se si fa un prodotto nuovo e lo si progetta, vediamo che alcune aziende stanno ripensando alla necessità di una progettazione reale, con pochi componenti, con parti che necessitano di tecnologie di fabbricazione “compatte ed efficaci” come il laser. In tale realtà di profonda rivisitazione del prodotto, l’ingegnere di produzione torna da dove è partito, nell’ufficio tecnico. Lì progetta, stabilisce come fare il ciclo di lavoro, o quantomeno sceglie la tecnologia, appoggiandosi ad un consulente dai capelli bianchi che non è più un capo, ma fa pur sempre la stessa funzione di trasferire conoscenza. In questo caso si fa un processo di riduzione costi attivo. Se si fa un prodotto consolidato, se si ottimizza quanto esistente senza riprogettazioni invasive sul prodotto, allora il buyer è il nuovo ingegnere di processo, oppure deve fare anche l’ingegnere di processo. In ogni caso il buyer di oggi deve avere una forte connotazione innovativa, perché deve trovare e comprare nuove soluzioni per articoli vecchi. A patto che la teoria del più basso di tre preventivi sia una pagina di un libro di cui tutti ci auguriamo si evitino altre ristampe. In questo caso il processo di riduzione costi resta giocoforza passivo. Ecco dunque che il vecchio ufficio metodi e tempi si è diviso tra ufficio tecnico ed ufficio acquisti e sta rinascendo sotto nuove vesti. La conoscenza del vecchio ingegnere di processo è ancora utile, ma deve essere zippata per essere trasferita velocemente ed in modo efficace. Questa è la sfida di chi ha tale esperienza: essere in grado di trasferirla alla nuova organizzazione con metodi e linguaggi comprensibili ed economicamente remunerativi sul breve periodo. Oggi la vera formazione può essere promotrice di una rinascita tecnologica con buon valore aggiunto. Gennaio-Febbraio 2007 • L'UFFICIO ACQUISTI Un caso concreto In questi ultimi anni di scarsa liquidità finanziaria, le aziende produttrici di macchinari di processo o di beni strumentali tendono ad acquisire in outsourcing la produzione di componenti meccanici a disegno, per concretizzare risparmi a lunga e media scadenza. Le aziende italiane produttrici di macchinari per packaging seguono la medesima logica, anche perché esiste una grande competitività di strutture esterne specializzate in lavorazioni meccaniche (comunque denominate: artigiani, terzisti e/o fornitori). Ricordiamo brevemente nel seguito alcuni dei fattori potenziali di successo che l’imprenditore conto terzista ha nel proprio bagaglio: • La massa critica dei carichi di lavoro per l’investimento in macchinari o software. • La quantità dei pezzi da produrre e la frammentazione del rischio su più clienti in differenti business area. • I minori costi di struttura. • L’efficacia di investimenti mirati. • La specializzazione della mano d’opera, se non della capacità di programmazione. • Il focus preciso sulla utensileria e sulle attrezzature (capacità di standardizzare). • E… non da ultimo, il “saper fare” qualcosa di specialistico o in “poco tempo”. È proprio su tali punti che si sviluppa l’attività del buyer di lavorazioni meccaniche a disegno. Sempre più spesso vediamo anche la prototipazione affidata a terzisti, ormai in grado di affrontare anche il progetto e l’industrializzazione. In questo scenario di controllo dei costi di approvvigionamento, codici a disegno e anche di montaggi esterni (in termini di valenza dei costi esterni rispetto al costo del venduto), è indispensabile dotarsi, al proprio interno, di uno strumento di preventivazione e di standardizzazione dei tempi di lavorazione, che renda l’ufficio acquisti in grado di essere maggiormente efficace nello smistamento e nella gestione dei carichi di lavorazione esterna. Conscia della propria realtà fortemente decentrata sulle lavorazioni esterne, la Fameccanica Data S.p.A. di Sambuceto ha avviato un progetto teso all’ottimizzazione del processo di subfornitura, focalizzando nella preventivazione un decisivo fattore di miglioramento e conoscenza. 3 Il “case history” di Fameccanica Data S.p.A. (nel seguito indicata come FD) costituisce un significativo esempio di come l’applicazione di uno strumento standard, ma personalizzato alla realtà operativa interna versus la fornitura, abbia rigenerato la cultura dei componenti simili, tipica degli uffici metodi, abbandonata definitivamente alla fine degli anni settanta. Obiettivo primario del progetto: ordinare componenti meccanici a disegno ottimizzando flussi e costi, partendo dallo stato dell’arte e continuando la cultura aziendale. Obiettivo indotto: ottimizzare la catena della fornitura con un “occhio” alla capacità interna di fare e di valorizzare l’innovazione. Fattore critico di successo: l’estrema variabilità dei componenti a disegno specializzati per cliente se non per formato. In pratica, FD deve disegnare ed acquisire i componenti per una serie di macchine che si inseriscono in linee complesse per la fabbricazione in continuo di prodotti. I prodotti delle macchine FD vanno dai pannoloni ai pannolini, passando per una vasta serie di derivati, vasta quanto le macchine ad oggi prodotte. Un progetto importante, che è stato affrontato con un Team formato da: • Un team leader interno con lunga esperienza di operation. • Un responsabile approvvigionamenti di altrettanto lunga esperienza, proveniente a sua volta dalla fabbricazione interna. • Due progettisti di recente introduzione, ma con la capacità di recepire innovazione. Il Team si è inoltre avvalso, a tempo parziale, di figure interne quali le seguenti: • Responsabile SIGE con una selezione di risorse dei sistemi informativi aziendali (in FD il sistema informativo è affidato ad un gestionale fortemente personalizzato e centralizzato, oltre che alla normale Intranet) • Responsabile area CAD. • Responsabile Intranet aziendale. Inoltre, la mission del progetto Preventivazione, voluta dal Board dell’azienda, è stata rafforzata con l’inserimento di una consulenza esterna, focalizzata in area preventivazione ed in area informatica, in grado di assicurare l’obiettivo certamente innovativo e specialistico posto in essere. Gennaio-Febbraio 2007 • L'UFFICIO ACQUISTI Il fattore critico di successo per il progetto è stato identificato da subito nei tempi di piazzamento macchina. FD ha elevati volumi di acquisto di lavorazioni esterne, che sono tuttavia frammentati in una miriade di codici parti a disegno, spesso necessari in piccoli lotti inferiori alle 5 unità, se non addirittura in pezzi singoli. Si è affrontato il progetto per fasi: • Acquisizione del tipologico del componente meccanico a disegno FD, stampa di 1.600 disegni di componenti meccanici e relativa valutazione. • Suddivisione dei codici per famiglie di simili, attraverso l’applicazione di una matrice che imputa un prefisso, denominato codice morfologico, alla parte a disegno. • Successiva imputazione di un codice identificativo della famiglia di materiali da costruzione usata per il codice parte. • Successiva imputazione di un codice referente il nome parte (glossario aziendale). Attraverso questo sistema di accorpamento di informazioni è possibile raggruppare i disegni simili tra loro in tanti pacchi di caratteristica omogenea. Procediamo con un esempio concreto. Identifichiamo un albero a 6 diametri con un diametro medio di 50 mm lungo 350 mm. L’albero sarà in C40 e si chiamerà ALBERO sul glossario aziendale. Il codice tecnologico esprime una casella della 4 matrice nella quale è contemplato un campo IT 5, una rugosità Ra 0,8 ed è prevista l’operazione di rettifica. La denominazione “Albero” ci dice che il componente è rotazionale, tornito, rettificato e forse con chiavette e fori. Il livello C della matrice dice che è rettificato. Da una esplosione MRP di più commesse, di ricambi, di pezzi a magazzino sotto scorta o qualsivoglia lancio di produzione, il raggruppamento per codice tecnologico ci consentirà di chiamare a raccolta tutti gli alberi in C40 rettificati che hanno un diametro inferiore ai 60 mm, cioè i componenti che hanno “codice fiscale” T1C C40 100. L’acquisitore avrà a disposizione un pacchetto di disegni da produrre che sono omogenei come fabbisogni tecnologici di fabbricazione, quindi con medesimo piazzamento macchina o poche varianti in merito, quindi il piccolo risparmio moltiplicato per moltissimi pezzi. In sintesi si compra un codice tecnologico e non tanti codici scritti sui disegni in quantità frammentate. Piuttosto si può affermare che si acquista un carico di lavoro, cioè un tempo di lavorazione del lotto CODICE TECNOLOGICO anziché che frammentare i comuni fabbisogni in tanti lotti o peggio tanti fornitori differenti. Ecco che la massa critica cambia, resta un solo tempo di piazzamento macchina e resta il tempo di lavorazione per la quantità dei codici da produrre. Gennaio-Febbraio 2007 • L'UFFICIO ACQUISTI Se si pensa che spesso il tempo di piazzamento macchina per piccole serie vale il 70% del tempo di lavorazione, credo che non solo l’amministrativo possa fare il conteggio del significato numerico di tale fabbisogno tecnologico. Se poi si parla di CNC, non dimentichiamo che il piazzamento macchina, che sparisce come tempo di officina, in realtà si trasforma in tempo di programmazione in ufficio; quindi il TEMPO si trasforma in denaro ottimizzando processi e costi. Il metodo di preventivazione messo a punto, denominato Estimate o Quantum, è ormai un software unico che affianca i sistemi CAD o i gestionali nell’area della contabilità industriale. Il programma consente, con una serie di operazioni guidate, di reperire (importandoli dall’archivio gestionale agganciato) e/o di inserire i dati relativi ai componenti a disegno da preventivare (caratteristiche tecnologiche, tipi e tempi di lavorazione e di trattamenti), accorpandoli a simili per de-frammentare i tempi di piazzamento macchina e comprenderli in una sola preventivazione. In tal modo i tempi per fare un preventivo si riducono drasticamente; inoltre, il software ha dei controlli incrociati che impediscono gli errori più banali. L’utilizzo di tale metodo di preventivazione è stato avviato in FD e, dopo un adeguato periodo di analisi e di formazione interno al Team, è in fase di esportazione al personale dell’ufficio tecnico e di Logistica. Data la rilevanza e la portata del progetto, FD ha scelto una forte integrazione al sistema gestionale proprietario, all’interno del quale si è riversata la base dati e dalla quale si implementano tutte le attività di preventivazione. La scelta aziendale sul “chi fa il preventivo” è ricaduta sull’Ufficio Tecnico, verso il quale si stanno riportando le competenze per ottenere la migliore formazione delle risorse che di fatto generano il costo 5 del prodotto. Con tale innovazione ha preso l’avvio un’esperienza che possiamo dire unica in Italia in un’azienda delle dimensioni di FD, con implicazioni organizzative complesse ed articolate tipiche delle aziende internazionalizzate. Oggi possiamo dire di avere realizzato un modo per tornare a parlare di tempi e di tecnologia, con carichi di lavoro che rendano FD maggiormente appetibile rispetto alla fornitura esterna. Con questo progetto FD ha creato i necessari presupposti per formare già in ufficio tecnico i parametri necessari a misurare il proprio lavoro e la propria competitività. Si deve anche sottolineare la grande trasversalità di questo momento di formazione, che ha visto Progettisti ed Acquisitori uniti in un unico obiettivo, parlarsi di carichi di lavoro, scambiarsi informazioni sulle più recenti tecnologie e fare piani di medio termine. Questo lavoro ha consentito anche ad un vecchio consulente come chi scrive, di rivivere esperienze industriali di epoche scordate. Il sistema attivato in FD consente la ripetitività dei dati, essendo basato su tabelle tempi di tutte le lavorazioni necessarie, e può essere usato per modifiche di massa sulla base dati dei preventivi e dei codici tecnologici. Uno strumento aperto, flessibile e potente che potrà consentire economie di scala e di crescita progettata dell’innovazione. La soddisfazione tratta dall’intensa esperienza di lavoro vissuta con il Team della FD ci ha indotto a completare il ciclo dei lavori: a breve, affronteremo anche i montaggi. Un ringraziamento particolare è anche dovuto al supporto informatico del personale di EIT S.r.l., l’azienda con la quale stiamo inserendo il software di preventivazione in una suite di Controllo Gestione e costi industriali a tutto campo. Gennaio-Febbraio 2007 • L'UFFICIO ACQUISTI

Scaricare