Università degli Studi di Roma Tor Vergata

FACOLTÀ DI INGNEGNERIA

Corso di Laurea Magistrale in Ingegneria dell’automazione

Progetto per il corso di controllo dei processi

Analisi e controllo di uno scambiatore di calore

Candidato:

Relatore:

Francesco Ferrante

Prof Riccardo Marino

Matricola 0157498

Anno Accademico 2011–2012

francesco ferrante

A N A L I S I E C O N T R O L LO D I U N O S C A M B I ATO R E D I C A LO R E

Il matematico gioca un gioco in cui egli stesso inventa le regole. Il fisico gioca un gioco

in cui le regole sono fornite dalla Natura. Ma, con il passare del tempo, diventa sempre

più evidente che le regole che il matematico trova interessanti sono quelle che la

Natura ha scelto.

—Paul Adrien Maurice Dirac

INDICE

Notazione

I

1

2

3

II

4

5

6

12

Analisi dello scambiatore di calore

descrizione dell’impianto

14

15

modello matematico dello scambiatore di calore

2.1 Modellazione degli organi di misura e di attuazione

2.2 Analisi F.E.M

24

17

23

analisi numerica dello scambiatore di calore

29

3.1 Caratterizzazione input-output dello scambiatore di calore

29

m

3.1.1 Analisi del legame v − ϑlu

29

m

3.1.2 Analisi del legame ϑli − ϑlu

36

m

3.1.3 Analisi del legame ϑv − ϑlu

38

3.2 Analisi dell’impianto basata sul modello

42

3.2.1 Analisi del comportamento dinamico del processo attorno

al punto di lavoro nominale

44

3.2.2 Analisi del comportamento dinamico del processo attorno

ad alcuni punti di lavoro ammissibili

49

Controllo dello scambiatore di calore

controllo dello scambiatore di calore

60

4.1 Descrizione del problema di controllo

60

4.2 Problema di regolazione asintotica

61

4.2.1 Primi passi verso la soluzione del problema di regolazione e assunzioni sul problema

62

4.2.2 Regolazione con azione feed-back+feed-forward

68

4.2.3 Controllo Observer-Based

70

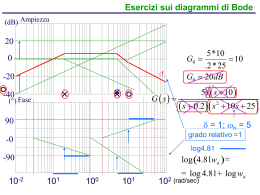

4.3 Metodi basati sulla risposta armonica per la regolazione

70

4.3.1 Controllo PID based

71

4.4 Valutazione delle prestazioni del sistema di controllo in piccolo

73

sintesi dei regolatori per lo scambiatore di calore

5.1 Verifica delle condizioni per la sintesi del controllore

5.2 Controllo PID dello scambiatore di calore

78

5.3 Controllo PID con rete compensatrice

84

5.4 Controllo LQG

89

5.5 Scelta del controllore più soddisfacente

97

alcuni risultati numerici

101

6.1 Controllo PID con azione in avanti

4

102

76

77

59

6.2

6.3

7

Controllo PID con rete compensatrice con azione in avanti

Controllo LQG con azione in avanti 115

conclusioni

121

a strumenti necessari per la sintesi dei regolatori

bibliografia

132

122

indice

109

5

ELENCO DELLE FIGURE

Figura 1

Figura 2

Figura 3

Figura 4

Figura 5

Figura 6

Figura 7

Figura 8

Figura 9

Figura 10

Figura 11

Figura 12

Figura 13

Figura 14

Figura 15

Figura 16

Scambiatore di calore

15

Tratto di condotta di lunghezza infinitesima considerato

per il bilancio energetico

18

Profili di temperatura in condizioni nominali

21

Grafico della mappa della velocità all’equilibrio

22

Piano (θli θv ) dei punti di equilibrio. In blu vengono indicati i punti al di fuori della regione ammissibile mentre in

rosso i punti appartenenti alla regione ammissibile

23

Caratteristica statica delle servovalvola

23

Andamento dell’indice J ( N )

27

Profili di temperatura del liquido e del rame in condizioni nominali confrontati con le relative approssimazione

ottenute dal modello ad elementi finiti

28

Risposta ad un gradino di velocità pari a 0,31 m s−1 a partire dalla condizione indicata in 3.1.1.1

30

Sollecitazione dell’impianto con un ingresso di velocità

v(t) = v̄ + 0.1 sin(0.6 t) [m s−1 ]

32

Sollecitazione dell’impianto con un ingresso di velocità

v(t) = v̄ + 0.2 sin(0.6 t) [m s−1 ]

33

m ( t ) a fronAndamento della variazione di temperatura ∆ ϑlu

te della variazione della velocità del fluido rispetto al valore nominale: ∆ v(t) = −0.0203 δ−1 (t − 20) [m s−1 ]

33

Andamento reale ed approssimato con il modello (F.O.P.D.T.)

m ( t ) rispetto al valore

della variazione di temperatura ∆ ϑlu

nominale a fronte della variazione della velocità del fluido rispetto al valore nominale ∆ v(t) = −0.0203 δ−1 (t −

20) [m s−1 ]

35

Andamento reale ed approssimato con il modello (S.O.R.P.P.D.T.)

m ( t ) rispetto al valore

della variazione di temperatura ∆ ϑlu

nominale a fronte della variazione della velocità del fluido rispetto al valore nominale ∆ v(t) = −0.0203 δ−1 (t −

20) [m s−1 ]

36

Andamento reale ed approssimato con i modelli (S.O.R.P.P.D.T.)

m ( t ) rie (F.O.P.D.T. della variazione di temperatura ∆ ϑlu

spetto al valore nominale a fronte della variazione della

velocità del fluido rispetto al valore nominale ∆ v(t) =

−0.0203 δ−1 (t − 20) [m s−1 ]

36

m ( t ) a fronAndamento della variazione di temperatura ∆ ϑlu

te della variazione della temperatura del fluido in ingresso rispetto al valore nominale ∆ θli = 5 δ−1 (t − 20) [◦ C ]

37

6

Figura 17

Figura 18

Figura 19

Figura 20

Figura 21

Figura 22

Figura 23

Figura 24

Figura 25

Figura 26

Figura 27

Figura 28

Figura 29

Figura 30

Figura 31

Figura 32

Figura 33

Elenco delle figure

Andamento reale ed approssimato con il modello (F.O.P.D.T.)

m ( t ) rispetto al valore

della variazione di temperatura ∆ ϑlu

nominale a fronte della variazione della temperatura del

fluido in ingresso rispetto al valore nominale ∆ θli (t) =

5 δ−1 (t − 20) [◦ C ]

38

m ( t ) a fronAndamento della variazione di temperatura ∆ ϑlu

te della variazione della temperatura del fluido in ingresso rispetto al valore nominale ∆ θv = 5 δ−1 (t − 20) [◦ C ]

39

Andamento reale ed approssimato con il modello (F.O.P.D.T.)

m ( t ) rispetto al valore

della variazione di temperatura ∆ ϑlu

nominale a fronte della variazione della temperatura del

fluido in ingresso rispetto al valore nominale ∆ θv (t) =

5 δ−1 (t − 20) [◦ C ]

39

Andamento reale ed approssimato con il modello (S.O.R.P.D.T.)

m ( t ) rispetto al valodella variazione di temperatura ∆ ϑlu

re nominale a fronte della variazione della temperatura

del vapore rispetto al valore nominale ∆ θv (t) = 5 δ−1 (t −

20) [◦ C ]

40

Andamento reale ed approssimato con il modello (F.O.P.D.T.)

e con il modello (S.O.R.P.P.D.T.) della variazione di temm ( t ) rispetto al valore nominale a fronte della

peratura ∆ ϑlu

variazione della temperatura del vapore rispetto al valore

nominale ∆ θv (t) = 5 δ−1 (t − 20) [◦ C ]

41

Diagramma di Bode della funzione di trasferimento Fy v (s)

46

Diagramma di Bode della funzione di trasferimento Fy w1 (s)

46

Diagramma di Bode della funzione di trasferimento Fy w2 (s)

47

Diagramma di Bode della funzione di trasferimento Fy v (s)

e della sua approssimante (3.3)

47

Diagramma di Bode della funzione di trasferimento Fy w1 (s)

e della sua approssimante (3.5)

48

Diagramma di Bode della funzione di trasferimento Fy w2 (s)

e della sua approssimante (3.7)

48

Diagramma di Bode della funzione di trasferimento Fy v (s)

per il punto di lavoro θli = 75 ◦C θv = 140 ◦C

49

Diagramma di Bode della funzione di trasferimento Fy w1 (s)

per il punto di lavoro θli = 75 ◦C θv = 140 ◦C

50

Diagramma di Bode della funzione di trasferimento Fy w2 (s)

per il punto di lavoro θli = 75 ◦C θv = 140 ◦C

50

Diagramma di Bode della funzione di trasferimento Fy v (s)

per il punto di lavoro θli = 50 ◦C θv = 140 ◦C

51

Diagramma di Bode della funzione di trasferimento Fy w1 (s)

per il punto di lavoro θli = 50 ◦C θv = 140 ◦C

52

Diagramma di Bode della funzione di trasferimento Fy w2 (s)

per il punto di lavoro θli = 50 ◦C θv = 140 ◦C

52

7

Figura 34

Figura 35

Figura 36

Figura 37

Figura 38

Figura 39

Figura 40

Figura 41

Figura 42

Figura 43

Figura 44

Figura 45

Figura 46

Figura 47

Figura 48

Figura 49

Figura 50

Figura 51

Figura 52

Figura 53

Elenco delle figure

Diagramma di Bode della funzione di trasferimento Fy v (s)

per il punto di lavoro θli = 75 ◦C θv = 105 ◦C

53

Diagramma di Bode della funzione di trasferimento Fy w1 (s)

per il punto di lavoro θli = 75 ◦C θv = 105 ◦C

54

Diagramma di Bode della funzione di trasferimento Fy w2 (s)

per il punto di lavoro θli = 75 ◦C θv = 105 ◦C

54

Diagramma di Bode della funzione di trasferimento Fy v (s)

per il punto di lavoro θli = 50 ◦C θv = 105 ◦C

55

Diagramma di Bode della funzione di trasferimento Fy w1 (s)

per il punto di lavoro θli = 50 ◦C θv = 105 ◦C

56

Diagramma di Bode della funzione di trasferimento Fy w2 (s)

per il punto di lavoro θli = 50 ◦C θv = 105 ◦C

56

Diagrammi di Bode della funzione di trasferimento Fy v (s)

per i diversi punti di lavoro. Le diverse funzioni di trasferimento nel diagramma sono indicate con Fi (s) con

i ∈ {0, 1, 2, 3, 4} a seconda del punto di lavoro considerato, in maniera consistente alla numerazione riportata

in (Tabella 1)

57

Diagrammi di Bode della funzione di trasferimento Fy w1 (s)

per i diversi punti di lavoro. Le diverse funzioni di trasferimento nel diagramma sono indicate con Fi (s) con

i ∈ {0, 1, 2, 3, 4} a seconda del punto di lavoro considerato, in maniera consistente alla numerazione riportata

in (Tabella 1)

57

Diagrammi di Bode della funzione di trasferimento Fy w2 (s)

per i diversi punti di lavoro. Le diverse funzioni di trasferimento nel diagramma sono indicate con Fi (s) con

i ∈ {0, 1, 2, 3, 4} a seconda del punto di lavoro considerato, in maniera consistente alla numerazione riportata

in (Tabella 1)

58

Schema di controllo adottato

65

Schema di controllo con azione integrale

68

Schema di controllo con azione avanti

68

Diagramma di Bode della risposta armonica del controllore PID

80

Diagramma di Bode della funzione d’anello L(s)

80

Diagramma di Nyquist della funzione d’anello L(s)

81

Diagrammi di Bode della funzione di sensitività complementare T (s) e della funzione H(s) T (s)

82

Diagramma di Bode del modulo della funzione di sensitività S(s)

82

Diagrammi di Bode delle funzioni anello ottenute per i diversi punti di lavoro. Le funzioni di trasferimento nel diagramma sono indicate con Li (s) con i ∈ {0, 1, 2, 3, 4} a

seconda del punto di lavoro considerato, in maniera consistente alla numerazione riportata in (Tabella 1)

83

Diagrammi di Bode della funzione di compensazione G (s)

Diagrammi di Bode del controllore C (s) G (s)

85

8

85

Figura 54

Figura 55

Figura 56

Figura 57

Figura 58

Figura 59

Figura 60

Figura 61

Figura 62

Figura 63

Figura 64

Figura 65

Figura 66

Figura 67

Figura 68

Figura 69

Figura 70

Figura 71

Figura 72

Figura 73

Figura 74

Figura 75

Figura 76

Figura 77

Elenco delle figure

9

Diagrammi di Bode della funzione di trasferimento P(s) a

confronto con la funzione d’anello L(s) = P(s) C (s) G (s)

86

Diagramma di Nyquist della funzione di anello L(s) nel

caso nominale

86

Diagramma di Bode della funzione sensitività nel caso

nominale

87

Diagramma di Bode della funzione T (s) H(s) nel caso

nominale

87

Diagrammi di Bode delle funzioni anello ottenute per i diversi punti di lavoro. Le funzioni di trasferimento nel diagramma sono indicate con Li (s) con i ∈ {0, 1, 2, 3, 4} a

seconda del punto di lavoro considerato, in maniera consistente alla numerazione riportata in (Tabella 1)

88

Valori singolari della funzione di trasferimento del processo linearizzato attorno al punto di lavoro nominale

90

Diagrammi di Bode della funzione di trasferimento del

processo nominale e della sua approssimazione di ordine

6

91

Diagrammi di Bode della funzione di trasferimento del

compensatore LQG con azione integrale

92

Valori singolari associati ai modi naturali presenti nel legame ingresso-uscita del controllore LQG

93

Diagramma di Bode di Cr (s) e di C (s) a confronto

93

Diagramma di Bode della funzione di trasferimento Cd (s)

94

Diagramma di Bode della funzione di trasferimento L(s)

94

Diagramma di Bode del modulo della funzione di sensitività S(s)

95

Diagramma di Bode della funzione di trasferimento H(s) T (s)

95

Diagramma di Nyquist della funzione d’anello L(s)

96

Diagrammi di Bode delle funzioni anello ottenute per i diversi punti di lavoro. Le funzioni di trasferimento nel diagramma sono indicate con Li (s) con i ∈ {0, 1, 2, 3, 4} a

seconda del punto di lavoro considerato, in maniera consistente alla numerazione riportata in (Tabella 1)

96

Diagrammi di Bode del modulo della funzione di sensitività per i tre controllori nel caso nominale

98

Diagrammi di Bode della funzione di trasferimento tra

la variazione del riferimento di temperatura e l’errore di

regolazione H(s) T (s) per i tre controllori nel caso nominale

99

Diagrammi di Bode delle funzioni di trasferimento C (s) e

Cd (z) a confronto

100

Andamento del riferimento y∗ (t)

101

Andamento delle variabili ϑli (t) e ϑv (t)

101

Andamento dell’uscita controllata y(t)

102

Andamento del controllo u(t)

102

Variazione delle temperatura di riferimento da 98 ◦ a 94 ◦

103

Figura 78

Figura 79

Figura 80

Figura 81

Figura 82

Figura 83

Figura 84

Figura 85

Figura 86

Figura 87

Figura 88

Figura 89

Figura 90

Figura 91

Figura 92

Figura 93

Figura 94

Variazione delle temperatura di riferimento da 94 ◦ a 98 ◦

104

Variazione della temperatura del fluido in ingresso e della

temperatura del vapore da (65◦ , 120◦ ) a (75◦ , 140◦ )

105

Variazione della temperatura del fluido in ingresso e della

temperatura del vapore da (75◦ , 140◦ ) a (50◦ , 140◦ )

106

Variazione della temperatura del fluido in ingresso e della

temperatura del vapore da (50◦ , 140◦ ) a (75◦ , 105◦ )

107

Variazione della temperatura del fluido in ingresso e della

temperatura del vapore da (75◦ , 105◦ ) a (50◦ , 105◦ )

108

◦

Variazione delle temperatura di riferimento da 98 a 94 ◦

109

Variazione delle temperatura di riferimento da 94 ◦ a 98 ◦

110

Variazione della temperatura del fluido in ingresso e della

temperatura del vapore da (65◦ , 120◦ ) a (75◦ , 140◦ )

111

Variazione della temperatura del fluido in ingresso e della

temperatura del vapore da (75◦ , 140◦ ) a (50◦ , 140◦ )

112

Variazione della temperatura del fluido in ingresso e della

temperatura del vapore da (50◦ , 140◦ ) a (75◦ , 105◦ )

113

Variazione della temperatura del fluido in ingresso e della

temperatura del vapore da (75◦ , 105◦ ) a (50◦ , 105◦ )

114

◦

Variazione delle temperatura di riferimento da 98 a 94 ◦

115

Variazione delle temperatura di riferimento da 94 ◦ a 98 ◦

116

Variazione della temperatura del fluido in ingresso e della

temperatura del vapore da (65◦ , 120◦ ) a (75◦ , 140◦ )

117

Variazione della temperatura del fluido in ingresso e della

temperatura del vapore da (75◦ , 140◦ ) a (50◦ , 140◦ )

118

Variazione della temperatura del fluido in ingresso e della

temperatura del vapore da (50◦ , 140◦ ) a (75◦ , 105◦ )

119

Variazione della temperatura del fluido in ingresso e della

temperatura del vapore da (75◦ , 105◦ ) a (50◦ , 105◦ )

120

E L E N C O D E L L E TA B E L L E

Tabella 1

Tabella 2

Valore della temperatura del liquido in ingresso e del

vapore per i punti di lavoro scelti. Il punto di lavoro

nominale viene indicato con il numero 0.

44

Valore dei margini di guadagno e di fase ottenuti per

i punti di lavoro scelti con il controllo PID. Il punto di

lavoro nominale viene indicato con il numero 0.

83

10

Tabella 3

Tabella 4

Tabella 5

Elenco delle tabelle

Valore dei margini di guadagno e di fase ottenuti per i

punti di lavoro scelti con il controllo PID+ Rete compensatrice. Il punto di lavoro nominale viene indicato con il

numero 0.

88

Valore dei margini di guadagno e di fase ottenuti per i

punti di lavoro scelti con il controllo LQG. Il punto di

lavoro nominale viene indicato con il numero 0.

92

Valore dei margini di guadagno e di fase ottenuti per i

punti di lavoro scelti con il controllo LQG. Il punto di

lavoro nominale viene indicato con il numero 0.

98

11

N OTA Z I O N E

(

δ−1 (t − t0 ) :=

1

0

t ≥ t0

t < t0

Funzione gradino

C

Insieme dei numeri complessi

C+

Insieme dei numeri complessi con parte reale non negativa

R

Insieme dei numeri reali

R+

Insieme dei numeri reali non negativi

Rn

Vettori reali di dimensione n

Rn × m Matrici reali di dimensione n × m

In

|| u||

s

Matrice identità di dimensione n

√

u T u Norma euclidea

Variabile complessa del dominio di Laplace

T.H.D.% Distorsione armonica percentuale (Total Harmonic Distortion)

x T , ( A T ) Vettore x trasposto (matrice A trasposta)

C k ( D ) Insieme delle funzioni continue e con le prime k derivate continue nell’insieme D

L∞

Insieme delle funzioni reali limitate

12

INTRODUZIONE

I

n questa trattazione si vuole affrontare il problema della analisi e del

controllo di uno scambiatore di calore. La trattazione verrà affrontata dividendo il testo in due parti: La prima relativa all’analisi del processo

considerato mentre la seconda dedicata alla sintesi del sistema di controllo. In

particolare nella prima parte verrà derivato un modello matematico del processo basato sulle equazioni che governano il fenomeno fisico portante, successivamente su tale modello verrano condotte delle analisi atte a caratterizzare la

dinamica del processo fisico e il comportamento ingresso uscita del medesimo.

Nella seconda parte invece verrà formalizzato il problema di controllo dello

scambiatore di calore e verranno presentati dei risultati che condurranno alla

soluzione del problema. Infine si mostreranno i risultati ottenuti dal controllo

dello scambiatore di calore.

13

Parte I.

Analisi dello scambiatore di calore

14

1

I

D E S C R I Z I O N E D E L L’ I M P I A N T O

n termotecnica con il termine scambiatore di calore si fa riferimento

ad un componente atto a realizzare uno scambio di energia termica

tra due fluidi a temperature diverse. In generale gli scambiatori sono sistemi

aperti che operano senza scambio di lavoro, ovvero presentano un flusso costante di fluido e una distribuzione di temperatura a regime costante. Nella realtà

industriale esistono molteplici metodologie per effettuare lo scambio termico

tra due fluidi ossia esistono diverse tecnologie per realizzare uno scambiatore

di calore.

Nella trattazione che ci appresta a presentare verrà presa in considerazione una

particolare tipologia di scambiatore di calore detto Scambiatore a superficie. In

questo tipo di scambiatore le correnti assorbono il calore dalle superfici con

le quali sono separati, inoltre in tali dispositivi si riconoscono sempre due lati

contenenti i fluidi. In particolare la struttura che verrà presa in considerazione in questo ambito è mostrata in (Figura 1). In questa struttura il fluido ad

Figura 1.: Scambiatore di calore

un temperatura ϑlim , acqua nel caso in esame, scorre con velocità v all’interno

di una serpentina in rame la quale è immersa in una camera contenente del

vapore saturo a temperatura ϑv ed infine il fluido sbocca dalla serpentina con

una temperatura ϑlu . In particolare nell’impianto in esame la velocità del fluido

v può essere variata, agendo sulla apertura di una servovalvola calettata sulla

serpentina stessa, mentre la temperatura del fluido in uscita ϑlu può essere misurata attraverso una termocoppia installata allo sbocco della condotta dello

scambiatore di calore. E’ evidente che a seconda del valore delle variabili appena menzionate l’impianto si troverà in una condizione operativa piuttosto che

in un altra. Ebbene tra tutte le possibili condizioni operative in cui l’impianto può trovarsi si può prendere in considerazione il punto di lavoro riferito ai

15

valori nominali delle variabili in gioco, ossia:

descrizione dell’impianto

• ϑlu = 98◦ C

• ϑv = 120◦ C

• ϑli = 65◦ C

tale punto viene denominato punto di lavoro nominale e verrà considerato come il punto di lavoro di riferimento per condurre la maggior

parte delle analisi sullo scambiatore di calore.

16

2

A

M O D E L LO M AT E M AT I C O D E L LO

S C A M B I ATO R E D I C A LO R E

l fine di poter effettuare un analisi numerica dello scambiatore di

calore è necessario derivare per tale sistema un modello matematico sufficientemente affidabile. Prima di passare alla scrittura del modello

matematico del processo in esame è bene fare alcune assunzioni semplificative

[3].

• La temperatura del vapore saturo è uguale in ogni punto della camera

• Il fluido è assunto essere incompressibile

• Il fluido è assunto essere in regime laminare

• La serpentina è considerata come un tubo rettilineo

Si noti che l’aver assunto il fluido in regime laminare impone un

vincolo sulla velocità v dello stesso, la quale ovviamente non può

assumere valori qualunque. In particolare tale assunzione implica che:

v ∈ [0.1, 0.7] m s−1

Inoltre si supporrà nel seguito della trattazione che:

ϑli ≤ 80◦ C

(2.1)

◦

ϑli ≥ 100 C

(2.2)

A fronte delle ipotesi semplificative appena esposte, al fine di formulare un

modello matematico del processo in esame, si può effettuare un bilancio delle

energie scambiate da una sezione di lunghezza infinitesima della serpentina

in un intervallo temporale infinitesimo. A tal scopo è conveniente dapprima

fissare una ascissa di riferimento, che indicheremo con ξ, in modo da poter

individuare in maniera univoca ogni punto della serpentina. Detto ciò si indichino ora con ϑl (ξ, t) e con ϑr (ξ, t) rispettivamente, la temperatura del generico

punto del liquido e del rame nell’istante di tempo t e con ϑv (t) la temperatura

del vapore nella camera nell’istante di tempo t, dunque il bilancio energetico può essere effettuato considerando dapprima i flussi di energia entranti ed

uscenti, dalla porzione di liquido contenuta nel tratto di condotta di lunghezza

infinitesima in esame e successivamente prendendo in considerazione i medesimi flussi relativamente alle pareti della condotta (Figura 2). In particolare

relativamente ai flussi di energia riguardanti il liquido, si possono mettere in

evidenza principalmente tre forme di scambio termico:

• Energia che il liquido scambia al suo interno

• Energia scambiata con la parete della serpentina

• Energia che il liquido trasporta a causa del suo moto nella serpentina

17

modello matematico dello scambiatore di calore

Figura 2.: Tratto di condotta di lunghezza infinitesima considerato per il bilancio

energetico

Ebbene indicando con:

• αlm coefficiente di adduzione acqua-rame [ J m−2 s−1 C −1 ]

• cl calore specifico dell’acqua [ J Kg−1 C −1 ]

• Dl diametro interno della condotta [m]

• µl densità lineare dell’acqua [Kg m−1 ]

• v velocità del fluido nella condotta [m s−1 ]

gli scambi termici sopra elencati in maniera qualitativa possono

essere espressi in modo quantitativo come segue:

• Energia che il liquido scambia al suo interno

−cl µl dξ (ϑl (ξ, t + dt) − ϑl (ξ, t))

• Energia scambiata con la parete della serpentina

αlm dξ (ϑr (ξ, t) − ϑl (ξ, t))π Dl dξ dt

• Energia che il liquido trasporta a causa del suo moto nella serpentina

µl v dt cl (ϑl (t, ξ ) − ϑl (t, ξ + dξ ))

Viceversa relativamente ai flussi di energia riguardanti le pareti della condotta si possono mettere in evidenza, anche in questo caso, tre forme di scambio

termico:

• Energia che la parete scambia con se stessa

• Energia che la parete scambia con il liquido

• Energia che la parete scambia con il vapore

In questo caso indicando con:

18

modello matematico dello scambiatore di calore

• αv coefficiente di adduzione vapore-rame [ J m−2 s−1 C −1 ]

• cr calore specifico del rame [ J Kg−1 C −1 ]

• Dv diametro interno della condotta [m]

• µr densità lineare del rame [Kg m−1 ]

tali termini possono essere quantificati come segue:

• Energia che la parete scambia con se stessa

−µr dξ cr (ϑr (ξ, t + dt) − ϑr (ξ, t))

• Energia che la parete scambia con il liquido

−αlm π Dl dξ dt (ϑr (ξ, t) − ϑl (ξ, t))

• Energia che la parete scambia con il vapore

αv π Dv ξ dt (ϑr (ξ, t) − ϑv (t))

A questo punto imponendo la conservazione dell’energia si ottengono due bilanci energetici uno per il liquido ed uno per il rame della condotta.

Bilancio energetico del liquido:

− cl µl dξ (ϑl (ξ, t + dt) − ϑl (ξ, t)) + αlm dξ (ϑr (ξ, t) − ϑl (ξ, t))π Dl dξ dt+

+ µl v dt c1 (ϑl (t, ξ ) − ϑl (t, ξ + dξ )) = 0

(2.3)

Bilancio energetico del rame:

µr dξ cr (ϑr (ξ, t + dt) − ϑr (ξ, t)) + αlm π Dl dξ dt (ϑr (ξ, t) − ϑl (ξ, t))+

+ αv π Dv ξ dt (ϑr (ξ, t) − ϑv (t)) = 0

(2.4)

Pertanto al fine di ottenere delle equazioni di validità locale si può effettuare

un passaggio al limite e confondere gli incrementi parziali delle varie temperature con le relative derivate prime. In tal modo si ottiene il seguente sistema di

equazioni alle derivate parziali (E.D.P.):

∂ϑr (ξ, t)

αv (ϑv (t) − ϑr (ξ, t)) π Dv − αlm π Dl (ϑr (ξ, t) − ϑl (ξ, t)) − µr cr

=0

dt

∂(ϑl (ξ, t))

∂ϑ (ξ, t)

− cl µl

+ αlm π Dl (ϑr (ξ, t) − ϑl (ξ, t)) + µl v c1 l

=0

dt

dξ

ϑl (0, t) = ϑli (t) ∀t ≥ 0

ϑr (ξ, 0) = ϑr ( x ) ∀ ξ ∈ [0 , L]

ϑl (ξ, 0) = ϑl ( x ) ∀ ξ ∈ (0 , L]

19

modello matematico dello scambiatore di calore

(2.5)

Il significato delle boundary-conditions alle quali è soggetto il sistema di (E.D.P.)

è presto detto: La temperatura del liquido in ingresso deve poter essere specificata istante per istante mentre i profili spaziali delle temperature del rame e

del liquido nell’istante iniziale devono essere specificate al fine di ottenere un

problema ben posto. Fatte le necessarie precisazioni si può riscrivere il sistema

di (E.D.P.) (2.5) in maniera più compatta come segue:

∂ϑr (ξ, t)

=0

(ϑv (t) − ϑr (ξ, t)) − β (ϑr (ξ, t) − ϑl (ξ, t)) − τ2

dt

∂ϑ (ξ, t)

∂(ϑl (ξ, t))

+ (ϑr (ξ, t) − ϑl (ξ, t)) + v τ1 l

=0

− τ1

dt

dξ

ϑl (0, t) = ϑli (t) ∀t ≥ 0

ϑr (ξ, 0) = ϑr ( x ) ∀ ξ ∈ [0 , L]

ϑl (ξ, 0) = ϑl ( x ) ∀ ξ ∈ (0 , L]

(2.6)

Dove le variabili τ1 , τ2 , β sono espresse come segue:

β :=

Dl αlm

Dv α v

(2.7)

(2.8)

τ1 :=

cl µl

[s]

π Dl αlm

(2.9)

(2.10)

cr µr

τ2 :=

[s]

π Dv α v

(2.11)

Ottenuta una scrittura più snella per il sistema (E.D.P.) (2.5) si può passare ora

ad ottenere una soluzione analitica di tipo stazionario di tale sistema al fine

di poter valutare il profilo di temperatura che si stabilisce lungo la condotta a

transitorio esaurito a fronte di una una temperatura costante per il liquido in

ingresso

ϑli (t) ≡ ϑli0

Ebbene indicando con (ϑr (ξ ) , ϑl (ξ ) la soluzione cercata, allora essa certamente

deve soddisfare il seguente sistema di equazioni misto Algebrico-E.D.O:

20

modello matematico dello scambiatore di calore

(ϑv (t) − ϑr (ξ )) − β (ϑr (ξ ) − ϑl (ξ )) = 0

(ϑ (ξ ) − ϑ (ξ )) + v τ ∂ϑl (ξ ) = 0

r

1

l

dξ

0

ϑl (0, t) = ϑli ∀t ≥ 0

(2.12)

A fronte di opportune manipolazione e di una successiva integrazione rispetto

alla variabile spaziale ξ si ottengono le seguenti espressioni per la soluzione

cercata:

− τ v (xβ+1)

1

ϑ

(

ξ

)

=

e

(ϑli0 − ϑv ) + ϑv

l

ϑr (ξ ) =

β

β+1

e

x

1 v ( β +1)

−τ

(2.13)

!

(ϑli0 − ϑv ) + ϑv +ϑv

Attraverso l’uso delle relazioni ottenute è possibile graficare i profili di temperatura del liquido e del rame che ci stabiliscono in condizioni stazionarie,

mostrati in (Figura 3)

120

115

110

105

100

θ(ξ ) ◦ C

95

90

85

80

75

θ r (ξ )

70

θ l (ξ )

65

60

0

0.5

1

1.5

2

2.5

ξ [m]

Figura 3.: Profili di temperatura in condizioni nominali

In particolare essendo la temperatura del fluido in uscita la grandezza di

maggior interesse è conveniente disporre di un espressione di tale valore dipendente dagli altri parametri di processo, tale espressione può essere ottenuta

a partire dalla (2.13) valutando ϑl (ξ ) nel punto ξ = L, l’espressione che si

ottiene è la seguente:

ϑ ( L) = ϑlu = e

L

1 v ( β +1)

−τ

(ϑli0 − ϑv ) + ϑv

21

modello matematico dello scambiatore di calore

Dal legame appena mostrato è possibile derivare il valore della velocità del

fluido necessario ad ottenere una data temperatura per il liquido in uscita dalla

condotta, in particolare la relazione suddetta è la seguente:

v=

L

(2.14)

ϑv

τ1 ( β + 1) ln( ϑϑluli −

− ϑv )

il legame appena pervenuto è di fondamentale importanza in quanto permette

di stabilire, a partire dalle condizioni operative del processo, se sia possibile o

meno condurre l’impianto in un equilibrio assegnato, ossia permette di stabilire se il valore di velocità da imporre al fluido in una data condizione operativa

dell’impianto si ammissibile o meno. A titolo di esempio si consideri il caso

in cui si voglia mantenere la temperatura del fluido in uscita al suo valore nominale ossia 98◦ C, anche a fronte di variazioni della temperatura del fluido in

ingresso e della temperatura del vapore, ebbene è evidente che esisteranno delle condizioni operative per le quali il valore della velocità richiesto non rientra

nei vincoli imposti dalla assunzione di regime laminare. Per ragioni che saranno chiare più avanti è conveniente definire l’insieme ammissibile dei punti di

equilibrio ammissibili in maniera precisa.

Definizione 2.1: Si definisce insieme ammissibile delle condizioni operative

Θϑlu l’insieme definito come segue:

(

)

L

Θϑlu : (ϑli , ϑv ) ∈ R2 : 0.1 ≤

≤ 0.7

ϑv

τ1 ( β + 1) ln( ϑϑluli −

− ϑv )

A supporto di quanto appena illustrato, in (Figura 4), viene riportato il grafico della relazione (2.14) ottenuto facendo variare ϑv e ϑli in un intervallo opportuno e fissando ϑlu al suo valore nominale ossia 98 [◦ C ] Inoltre per rendersi con-

0.7

0.8

0.7

0.6

0.6

v [m s−1]

0.5

0.5

0.4

0.4

0.3

0.2

0.3

0.1

0

120

120

100

100

60

60

θli[°C]

0.2

80

80

40

40

20

20

0

0

θv[°C]

0.1

Figura 4.: Grafico della mappa della velocità all’equilibrio

to di quale sia regione ammissibile, nel caso di temperatura del fluido di uscita

nominale, in (Figura 5) vengono discriminati, tramite un diversa colorazione, i

punti appartenenti alla regione ammissibile Θ98 dai restanti.

Prima di concludere questa sezione, si osservi che la relazione appena discussa può essere utilizzata per derivare il valore della velocità del fluido in condizioni nominali v̄ (velocità nominale del fluido), il quale a priori risulta non noto,

22

2.1 modellazione degli organi di misura e di attuazione

140

135

130

θv [ ◦C ]

125

120

115

110

105

100

50

55

60

65

70

75

80

θl i [ ◦C ]

Figura 5.: Piano (θli θv ) dei punti di equilibrio. In blu vengono indicati i punti al di

fuori della regione ammissibile mentre in rosso i punti appartenenti alla

regione ammissibile

ebbene a riguardo la ( 2.14 nella pagina precedente) porge il seguente valore

per la velocità nominale:

v̄ ≈ 0,31 m s−1

2.1

modellazione degli organi di misura e di attuazione

Come già indicato espressamente nella situazione in esame sono presenti degli

organi di misura e degli organi di attuazione, in particolare sono presenti una

termocoppia per la misura della temperatura del fluido in uscita e una servovalvola per la regolazione della velocità del fluido nella serpentina. Tali dispositivi

debbono essere modellati oculatamente al fine di ottenere un modello accurato

del processo sotto controllo. In particolare per quanto riguarda il dispositivo di

attuazione della valvola è possibile, data la sua elevata rapidità, trascurare la

sua presenza e tenere in conto solamente dell’intervallo delle velocità ammissibili per il fluido modellando la servovalvola come un dispositivo non lineare

statico descritto dalla caratteristica in (Figura 6). Relativamente alla termocop-

Figura 6.: Caratteristica statica delle servovalvola

pia, è possibile modellare tale dispositivo come un sistema a singola costante

m la misura della temperatura del liquido

di tempo. Con ciò indicando con ϑlu

23

2.2 analisi f.e.m

in ingresso fornita dalla termocoppia, con z lo stato associato a tale dispositivo

e scegliendo ragionevolmente per la costante di tempo del dispositivo il valore

di 1 [s], si ottiene il modello del dispositivo suddetto:

ż = −z + ϑlu

m

ϑlu

2.2

(2.15)

=z

(2.16)

analisi f.e.m

Il modello ottenuto, essendo descritto da un set di (E.D.P.), è di fatto un modello a dimensione infinita, dunque per poter effettuare una simulazione numerica del comportamento dello scambiatore di calore si deve realizzare una

analisi di tipo (F.E.M), ossia si effettua una discretizzazione spaziale (mesh) sufficientemente fitta della condotta, ottenendo in tale modo un set di equazioni

di (E.D.O.) ognuna delle quali rappresenta l’evoluzione della temperatura di

ognuno dei campioni spaziali (elementi finiti) ottenuti a fronte dell’operazione

di discretizzazione. In letteratura esistono molte metodologie per effettuare l’operazione di discretizzazione del dominio spaziale per il quale si sta cercando

la soluzione del sistema di (E.D.P.). Tuttavia in questa sede si utilizzerà il metodo più semplice di essi il quale, nel caso in esame, prevede di suddividere il

dominio spaziale in N elementi uguali fra loro di lunghezza

l=

L

N

e di considerare come stato la temperatura del liquido e del rame per ognuno

dei segmenti di condotta considerati. In tal modo si è implicitamente assunto

che la temperatura all’interno del generico elemento finito sia omogenea, tale

assunzione ovviamente introduce un errore che diminuisce all’aumentare del

numero di elementi che compongono la mesh. Al fine di ottenere il modello

(F.E.M) è necessario definire la mesh, ossia individuare gli elementi che comporranno la medesima. Tra tutte le scelte, quella che consente di ottenere un

modello ad elementi finiti per il quale sia possibile specificare istante per istante la temperatura del liquido ingresso è la seguente:

Elementi della Mesh relativa al liquido:

ϑl1 := ϑl (l )

ϑl2 := ϑl (2 l )

...

ϑ N := ϑ ( N l )

l

l

Elementi della Mesh relativa al rame:

ϑr1 := ϑr (l )

ϑr2 := ϑr (2 l )

...

ϑ N := ϑ ( N l )

r

r

(2.17)

(2.18)

24

2.2 analisi f.e.m

25

A fronte della scelta fatta per la mesh, approssimando le derivate parziali rispetto alla variabile spaziale ξ con i relativi rapporti incrementali all’indietro1 ,

presenti nelle (2.6) si ottiene il seguente sistema (2.19) di 2 N (O.D.E) seguente,

il quale rappresenta l’approssimazione (F.E.M) del sistema (2.6):

dϑri (t)

i

i

i

=0

(

ϑ

(

t

)

−

ϑ

(

t

)

−

β

(

ϑ

(

t

)

−

ϑ

(

t

))

−

τ

v

2

r

r

l

dt

ϑli (t) − ϑli−1 (t)

d(ϑli (t))

i

i

−

τ

+

(

ϑ

=0

(

t

)

−

ϑ

(

t

))

+

v

τ

1

1

r

l

dt

l

(2.19)

i

ϑri (0) = ϑr0

i

ϑli (0) = ϑl0

∀ i ∈ {1, . . . N }

Tale sistema può essere riscritto in forma matriciale come segue:

˙

ϑl1 (t)

..

.

˙N

ϑl ( t )

˙1

ϑr (t)

..

.

˙

N

ϑr (t)

=

−( vl +

v

l

0

β

τ2

0

0

v

l

+

0

0

0

..

.

0

1

τ1 )

0

0

..

.

0

..

v

. −( l +

0

..

.

0

0

0

β

τ2

1

τ1

1

τ1 )

0

0

0

..

.

0

0

1

τ1

0

..

.

0

−( τβ2 +

0

0

1

τ2 )

0

0

−( τβ2

0

+

1

ϑl ( t )

..

.

ϑlN (t)

+

ϑ1 (t )

r

..

.

1

N

ϑr (t)

τ2 )

0

..

.

0

ϑli

1

ϑv

τ2

..

.

1

τ2

(2.20)

Per concludere, al fine di ottenere un modello che possieda come uscita la temm , è necessario introdurre la dinamica

peratura misurata del liquido in uscita ϑlu

della termocoppia ( 2.15 nella pagina precedente) caratterizzata dalla variabile

di stato z, ottenendo il modello dinamico seguente:

1 Utilizzando un approssimazione basata su rapporto incrementale in avanti, scrivendo l’equazione differenziale che descrive l’evoluzione della temperatura del liquido nel primo tratto di

condotta, si introdurrebbe un vincolo sulla derivata della temperatura del liquido in ingresso,

contraddicendo l’ipotesi di arbitrarietà di tale variabile.

2.2 analisi f.e.m

˙1

ϑl ( t )

..

.

ϑ˙N (t)

l

˙1

ϑr (t)

..

.

ϑ˙rN (t)

ż

=

−( vl +

v

l

0

β

τ2

0

0

0

v

l

+

0

0

0

..

.

0

1

τ1 )

0

..

.

..

.

0

..

.

0

...

1

τ1

0

0

−( vl

+

0

1

τ1 )

0

0

..

.

0

0

0

1

τ1

0

..

.

0

−( τβ2 +

0

β

τ2

1

0

0

0

1

τ2 )

0

...

0

0

+

−1

−( τβ2

1

)

τ2

26

ϑl1 (t)

..

.

ϑlN (t)

+

1

ϑr (t)

..

.

ϑrN (t)

z

0

..

.

0

ϑli

1

ϑv

τ2

..

.

1

τ2

m

ϑlu

=z

(2.21)

Stabilita la struttura del sistema ad elementi finiti, al fine di poter utilizzare

il modello per le relative simulazioni si deve stabilire quale sia il numero di

elementi finiti opportuno nel caso in esame. Con lo scopo di ottenere un buon

modello è conveniente fare fede ad un opportuno criterio di ottimo minimizzando una particolare cifra di merito che tenga conto dell’errore commesso nella

discretizzazione del problema. Ebbene a fronte di numerose analisi statistiche è

stato osservato che una buona cifra di merito è data dalla seguente espressione:

J(N) =

1

2N

N

∑

k =1

c (ϑlk − ϑl (k l ))2 + (1 − c)(ϑrk − ϑr (k l ))2

(2.22)

In particolare scegliendo c = 0.8 si attribuisce un peso maggiore all’errore

commesso sull’approssimazione del profilo ti temperatura del liquido. Ebbene osservando l’andamento dell’indice J, al variare del numero di elementi

N, mostrato in (Figura 7) si nota che scegliendo N = 35 si ottiene un buon

compromesso tra precisione del modello (almeno in condizioni statiche) e efficienza computazionale. A posteriori delle scelta fatta per N si ottiene il modello

desiderato nella forma (2.21), nello specifico ponendo

x := [ϑl1 , . . . , ϑl35 , . . . . . . , ϑr1 , . . . , ϑr35 , z] T

(2.23)

w := [ϑli , ϑv ] T

2.2 analisi f.e.m

100

90

80

70

J (N )

60

50

40

30

20

10

0

0

10

20

30

40

50

60

70

80

90

100

N

Figura 7.: Andamento dell’indice J ( N )

il modello ottenuto può essere riscritto nella forma:

ẋ = A(v) x + B(v) w

(2.24)

y = Cx

(2.25)

avendo cura di indicare rispettivamente:

−( vl +

1

τ1 )

v

l

A(v) =

0

β

τ2

0

..

.

0

0

0

v

l

B(v) =

0

0

0

..

.

0

0

..

.

..

.

0

...

0

..

.

0

1

τ2

..

.

0

1

τ1

0

0

−( vl +

0

0

β

τ2

1

1

τ1 )

0

−( τβ2

+

0

0

0

0

..

.

0

1

0

τ1

1

)

0

0

τ2

..

.

0

β

1

0 −( τ2 + τ2 )

...

−1

0

(2.26)

1

τ2

C = 0 ... 0 0 ... 1

Dunque al fine di valutare l’accuratezza del modello ad elementi finiti, si può

determinare quale sia il profilo di temperatura che si stabilisce in regime stazionario ottenuto da tale modello. A tal scopo si può procedere come segue:

1. Fissate ϑli ,ϑv e ϑlu si determina il valore v̄ della velocità del fluido all’

equilibrio tramite la relazione (2.14)

27

2.2 analisi f.e.m

2. Si determina il valore dello stato di equilibrio x̄ risolvendo la seguente

equazione lineare nell’incognita x̄

A(v̄) x̄ + B(v̄) w = 0

La procedura appena descritta può essere utilizzata nelle condizioni nominali,

ossia:

ϑli = 65◦ C

ϑlu = 98◦ C

(2.27)

◦

ϑv = 120 C

ottenendo il profilo mostrato in (Figura 8). Quanto appena mostrato di fatto

conclude la ricerca del modello ad elementi finiti necessario alla simulazione

dello scambiatore di calore.

100

θ l (k l )

θ l (ξ )

95

θ l (ξ ) ◦ C

90

85

80

75

70

65

0

0.5

1

1.5

2

2.5

ξ [m]

(a) Profilo di temperatura del liquido

117

θ r (ξ )

θ r (k l )

116

θ r (ξ ) ◦ C

115

114

113

112

111

0

0.5

1

1.5

2

2.5

ξ [m]

(b) Profilo di temperatura del rame

Figura 8.: Profili di temperatura del liquido e del rame in condizioni nominali confrontati con le relative approssimazione ottenute dal modello ad elementi

finiti

28

3

N

ANALISI NUMERICA DELLO

S C A M B I ATO R E D I C A LO R E

el capitolo precedente è stato ottenuto un modello ad elementi finiti

in grado di descrivere in maniera accurata lo scambiatore di calore. In questo capitolo si effettueranno delle analisi sul modello matematico ad

elementi finiti dello scambiatore di calore ottenuto in precedenza, atte a mettere

in luce quali siano le caratteristiche dello scambiatore stesso dal punto di vista

ingresso uscita. Tale caratterizzazione di fatto è necessaria ogni qual volta si

voglia effettuare il controllo di un determinato processo.

3.1

caratterizzazione input-output dello scambiatore di calore

Al fine di poter ottenere una caratterizzazione del processo in grado di fornire

delle indicazioni sulla sintesi di una legge di controllo è necessario effettuare

sul processo stesso delle analisi atte a mettere in evidenza quale sia la natura

dei legami input-output in questione. Prima di ogni altra cosa è bene fare chiarezza su quale sia il ruolo delle diverse variabili presenti nel modello; pertanto

considerando che in precedenza è stato indicato espressamente che l’unica variabile direttamente manipolabile è la velocità del fluido v, è evidente che tale

variabile è la variabile di controllo del processo, a questo punto non resta allora

che mettere in evidenza quale sia il ruolo delle restanti variabili di ingresso.

Ebbene è conveniente attribuire il ruolo di variabili di disturbo alle grandezze

ϑv , ϑli , infatti per esse non è possibile fissare arbitrariamente un valore.

Avendo chiarito quale sia il ruolo delle diverse variabili si può passare ora ad

analizzare le risposte del processo a fronte delle varie sollecitazioni rispetto ai

diversi ingressi, il tutto sempre tenendo presente che in alcuni casi si analizzerà

la risposta all’ingresso di controllo mentre in altri quello che si otterrà è la risposta a delle azioni disturbanti; tale circostanza è necessaria ad attribuire un peso

diverso ai risultati che si otterranno nelle diverse analisi. Prima di procedere

con le suddette analisi si tenga presente che ognuna di esse verrà effettuata a

partire da diverse condizioni operative dell’impianto, condizioni che si ottengono partendo da una opportuno stato iniziale e mantenendo costanti di volta in

volta alcune delle variabili di ingresso.

m

3.1.1 Analisi del legame v − ϑlu

Il primo legame che vuole studiare è quello tra la variabile di uscita e la variabile di controllo, certamente tale legame è molto importante in quanto esso

influenza la procedura di sintesi della legge di controllo che verrà mostrata più

avanti.

29

3.1 caratterizzazione input-output dello scambiatore di calore

3.1.1.1

Conduzione dell’impianto nello stato nominale

La prima delle analisi che si vogliono effettuare consiste nel condurre l’impianto da una condizione operativa iniziale al punto di lavoro nominale. Per effettuare tale analisi si sollecita l’impianto con un ingresso di velocità del liquido

v pari al valore nominale ossia 0.31 m s−1 a partire dalle seguenti condizioni

iniziali:

• Temperatura del rame: 90◦ C

• Temperatura del liquido: 65◦ C

• Temperatura del vapore: 120◦ C

tali condizioni operative, significative dal punto di vista fisico, si traducono in

dei valori opportuni dello stato iniziale del processo e dei valori temporali dei

vari ingressi. In particolare si ha:

• xi (0) = 90◦ C ∀ i ∈ {36, . . . , 70} elementi della mesh del rame

• xi (0) = 65◦ C ∀ i ∈ {1, . . . , 35} elementi della mesh le liquido

• x71 (0) = 65◦ C variabile di stato della termocoppia

• ϑli (t) = 65◦ C ∀ t ≥ 0

• ϑv (t) = 120◦ C ∀ t ≥ 0

m ( t ) a fronte dell’ingresso di velocità del valore

L’andamento della variabile ϑlu

pari al valore nominale, è riportato in (Figura 9). Dall’andamento in (Figura 9)

98

94

90

θ lmu [ ◦ C ]

86

82

78

74

70

66

62

0

5

10

15

time [s]

Figura 9.: Risposta ad un gradino di velocità pari a 0,31 m s−1 a partire dalla condizione

indicata in 3.1.1.1

si può notare che la temperatura del fluido in uscita non raggiunge esattamente

il valore di 98 ◦C in quanto è presente l’errore introdotto dalla approssimazione

agli elementi finiti, si può inoltre notare che l’andamento non presenta né ritardi né oscillazioni.

30

3.1 caratterizzazione input-output dello scambiatore di calore

Giunti a questo punto si vogliono effettuare ora delle analisi volte a mettere in

luce quale sia il comportamento del sistema a fronte di piccole variazioni, del

valore della velocità del liquido in ingresso, intorno al proprio valore nominale.

Ebbene questo tipo di analisi è molto importante dal punto di vista controllistico in quanto, come ben noto, sollecitando un qualunque sistema dinamico

non lineare con degli ingressi di ampiezza opportunamente piccola è possibile

ottenere in uscita una risposta principalmente caratterizzata dalla componente

lineare del sistema stesso, ottenendo in tal modo seppur in maniera qualitativa,

delle indicazioni sulle difficoltà che si riscontreranno nella sintesi di una opportuna legge di controllo. Quanto appena detto di fatto può essere osservato conducendo due tipi di analisi. La prima analisi consiste nel valutare la distorsione

armonica percentuale (T.H.D. %) della risposta del sistema, a fronte di una variazione sinusoidale di ampiezza opportuna della variabile v, se il sistema fosse

lineare la distorsione armonica della risposta in uscita sarebbe chiaramente nulla, ovvero conducendo questa analisi si può ottenere una misura quantitativa

dell’influenza dei termini non lineari, nella risposta del sistema. Per meglio

comprendere quale sia il comportamento del sistema, l’analisi suddetta viene

condotta per diversi valori di pulsazione dell’ingresso e per diversi valori di

ampiezza del medesimo. Si riportano i risultati in (Figura 10) e (Figura 11).

Osservando le figure di cui sopra si nota che all’aumentare dell’ampiezze dell’ingresso la distorsione armonica dell’uscita aumenta, tuttavia la distorsione

risulta comunque contenuta.

31

3.1 caratterizzazione input-output dello scambiatore di calore

∆θ lmu(t ) [ ◦ C ]

1

0

−1

−2

10

15

20

25

30

35

40

30

35

40

time [s]

v (t ) [ m s −1]

0.4

0.35

0.3

0.25

0.2

0.15

0.1

10

15

20

25

time [s]

(a) Andamento della velocità del fluido e della relativa variazione di temperatura del

liquido in uscita a partire da condizioni nominali

T H D = 9.00%

1.6

1.4

1.2

Mag

1

0.8

0.6

0.4

0.2

0

0

0.5

1

1.5

2

2.5

3

3.5

4

4.5

5

Harmonic order

(b) Analisi armonica dell’andamento della variazione di temperatura del liquido in

uscita

Figura 10.: Sollecitazione dell’impianto con un ingresso di velocità

v(t) = v̄ + 0.1 sin(0.6 t) [m s−1 ]

In virtù della scarsa influenza dei termini non lineari nell’uscita dell’impianto, mostrata attraverso l’analisi appena condotta, risulta significativo ottenere

una buona approssimazione lineare dell’impianto in grado di predire in maniera sufficientemente accurata l’evoluzione temporale della variazione rispetm ( t ) a fronte di piccole

to al valore nominale, della temperatura in uscita ∆ϑlu

variazioni della velocità del liquido in ingresso. Una prima metodologia che

può essere utilizzata a tale scopo si basa sullo studio delle risposta indiciale

dell’impianto ottenuta per variazioni a gradino della velocità del fluido di ampiezza modesta, a titolo d’esempio si osservi la risposta mostrata in (Figura 12).

Più precisamente a partire dalla misura della risposta indiciale si identificano,

attraverso l’utilizzo di metodi numerici iterativi basati sulla minimizzazione

dello scarto quadratico medio, i parametri di opportuni modelli semplificati,

in modo tale da approssimare la risposta indiciale del processo stesso; tale

procedura di fatto rappresenta un metodo per descrivere il comportamento dinamico del processo, per piccole variazioni dell’ingresso, attraverso un numero

sufficientemente ridotto di parametri. Ebbene un primo modello che può es-

32

3.1 caratterizzazione input-output dello scambiatore di calore

∆θ lmu(t) [ ◦ C ]

4

2

0

−2

−4

10

15

20

25

30

35

40

30

35

40

time [s]

0.5

v [m s −1]

0.4

0.3

0.2

0.1

0

−0.1

10

15

20

25

time [s]

(a) Andamento della velocità del fluido e della relativa variazione di temperatura del liquido in uscita a partire da condizioni

nominali

T H D = 16.18%

3.5

3

2.5

Mag

2

1.5

1

0.5

0

0

0.5

1

1.5

2

2.5

3

3.5

4

4.5

5

Harmonic order

(b) Analisi armonica dell’andamento della variazione di temperatura del liquido in uscita

Figura 11.: Sollecitazione dell’impianto con un ingresso di velocità

v(t) = v̄ + 0.2 sin(0.6 t) [m s−1 ]

1.4

1.2

∆θ lmu(t ) [ ◦ C ]

1

0.8

0.6

0.4

0.2

0

0

10

20

30

40

50

60

70

80

Ti me [ s]

m ( t ) a fronte della variazioFigura 12.: Andamento della variazione di temperatura ∆ ϑlu

ne della velocità del fluido rispetto al valore nominale:

∆ v(t) = −0.0203 δ−1 (t − 20) [m s−1 ]

33

3.1 caratterizzazione input-output dello scambiatore di calore

sere considerato è conosciuto in letteratura come First Order Plus Dead Time

(F.O.P.D.T.) ed è descritto dalla funzione di trasferimento seguente:

P(s) =

Kp

e−Td s

1+τs

(F.O.P.D.T.)

(3.1)

La struttura del modello (3.1) è motivata da considerazioni fisiche, in particolare il modello (F.O.P.D.T. cerca di approssimare la risposta indiciale del

processo caratterizzando il comportamento statico del medesimo attraverso il

guadagno statico K p e caratterizzando invece il comportamento dinamico, tenendo conto della “inerzia” del processo modellata attraverso la costante di

tempo τ ed il ritardo Td . Pertanto avendo chiarito quale sia la giustificazione

della scelta del modello (F.O.P.D.T.) ed avendo messo in luce quale sia la procedura di determinazione dei parametri dei medesimi, al fine di valutare la bontà

del modello approssimante che è stato determinato, si riportano i parametri del

modello di tipo (F.O.P.D.T.) identificati dalla risposta (Figura 12), ed i relativi andamenti delle risposte indiciali confrontati con quella dell’impianto (Figura 13).

Modello (F.O.P.D.T.)

• K p = −66.385 [◦ C m−1 s]

• τ = 3.4801 [s]

• Td = 2.0473 [s]

P(s) =

−66.385 −2.0473 s

e

1 + 3.4801 s

(3.2)

Osservando la (Figura 13) si nota che il modello approssimato (3.2) commette

un errore nella rappresentazione della risposta indiciale dell’impianto abbastanza evidente. Al fine di ridurre tale errore è possibile fare ricorso ad un ulteriore

modello approssimato conosciuto in letteratura come Second Order Real Poles

Plus Dead Time (S.O.R.P.P.D.T.) e descritto della seguente funzione di trasferimento:

P(s) =

Kp

e−Td s

(1 + τ1 s) (1 + τ2 s)

(S.O.R.P.P.D.T.)

(3.3)

34

3.1 caratterizzazione input-output dello scambiatore di calore

v → θ lmu [ ◦ C ]

1.4

1.2

∆θ lmu(t ) [ ◦ C ]

1

0.8

0.6

0.4

0.2

F. O. P. D. T.

R eal P l ant

0

20

30

40

50

60

70

80

Ti me [ s]

Figura 13.: Andamento reale ed approssimato con il modello (F.O.P.D.T.) della variam ( t ) rispetto al valore nominale a fronte della

zione di temperatura ∆ ϑlu

variazione della velocità del fluido rispetto al valore nominale ∆ v(t) =

−0.0203 δ−1 (t − 20) [m s−1 ]

Si noti che il modello (S.O.R.P.P.D.T.) di fatto prevede l’aggiunta di una ulteriore costante di tempo al modello (F.O.P.D.T.. In tal modo si cerca di ottenere

una maggiore aderenza tra la risposta dell’impianto e quella del modello approssimante. Si riportano di seguito i parametri identificati del modello di tipo

(S.OR.P.P.D.T.) identificati dalla risposta (Figura 12), ed i relativi andamenti delle risposte indiciali confrontati con quella dell’impianto (Figura 14).

Modello (S.O.R.P.P.D.T.) I parametri del modello (S.O.R.P.P.D.T.) identificati a

partire dalla risposta indiciale dell’impianto in (Figura 12) sono i seguenti:

• K p = −67.38 [◦ C m−1 s]

• τ1 = 2.2427 [s]

• τ2 = 2.2427 [s]

• Td = 0.90778 [s]

tali parametri conducono alla funzione di trasferimento seguente per il modello

in esame:

P(s) =

−67.38

e−0.90778 s

(1 + 2.2427 s) (1 + 2.2427 s)

(3.4)

In conclusione, al fine di confrontare i risultati ottenuti nella loro totalità, si

riportano in (Figura 15) le risposte indiciali dell’impianto reale, del modello

(F.O.P.D.T. e del modello (S.O.R.P.P.D.T.)

Osservando i risultati mostrati in (Figura 15) si nota che la migliore approssimazione dell’impianto è ottenuta adottando il modello (S.O.R.P.P.D.T.).

35

3.1 caratterizzazione input-output dello scambiatore di calore

v → θ lmu [ ◦ C ]

1.4

1.2

∆θ m l u(t ) [ ◦ C ]

1

0.8

0.6

0.4

0.2

S . O. R . P. P. D. T.

R eal P l ant

0

20

30

40

50

60

70

80

Ti me [ s]

Figura 14.: Andamento reale ed approssimato con il modello (S.O.R.P.P.D.T.) delm ( t ) rispetto al valore nominale a fronla variazione di temperatura ∆ ϑlu

te della variazione della velocità del fluido rispetto al valore nominale

∆ v(t) = −0.0203 δ−1 (t − 20) [m s−1 ]

v → θ lmu [ ◦ C ]

1.4

1.2

∆θ m l u(t ) [ ◦ C ]

1

0.8

0.6

0.4

R eal P l ant

F. O. P. D. T.

0.2

S . O. R . P. P. D. T.

0

20

30

40

50

60

70

80

Ti me [ s]

Figura 15.: Andamento reale ed approssimato con i modelli (S.O.R.P.P.D.T.) e

m ( t ) rispetto al valore no(F.O.P.D.T. della variazione di temperatura ∆ ϑlu

minale a fronte della variazione della velocità del fluido rispetto al valore

nominale ∆ v(t) = −0.0203 δ−1 (t − 20) [m s−1 ]

m

3.1.2 Analisi del legame ϑli − ϑlu

In questa sezione si vogliono effettuare delle analisi sul legame tra la temperatura misurata del fluido in uscita e la temperatura del fluido in ingresso, tale

legame, fissata la velocità del fluido in ingresso v, risulta di tipo lineare come

36

3.1 caratterizzazione input-output dello scambiatore di calore

m ◦

θ l i → θ lu

[ C]

2

∆θ lmu(t ) [ ◦ C ]

1.5

1

0.5

0

20

30

40

50

60

70

80

Ti me [ s]

m ( t ) a fronte della variaFigura 16.: Andamento della variazione di temperatura ∆ ϑlu

zione della temperatura del fluido in ingresso rispetto al valore nominale

∆ θli = 5 δ−1 (t − 20) [◦ C ]

si può osservare dalla ( 2.24 a pagina 27), pertanto nel caso in esame non verrà effettuata nessuna analisi di distorsione armonica, come mostrato nel caso

di cui sopra, viceversa la procedura di identificazione della risposta indiciale

illustrata nel paragrafo precedente verrà condotta nuovamente in questa sede,

considerando la risposta indiciale dell’impianto rispetto alla temperatura del

liquido in ingresso θli , a partire dalle condizioni nominali, mostrata in (Figura 16). Adottando la medesima procedura di identificazione illustrata nella

sezione precedente si determinano i parametri del modello in questione riportati di seguito:

Modello (F.O.P.D.T.)

• K p = 0.40474

• τ = 1.6055 [s]

• Td = 7.1951 [s]

I quali conducono alla seguente funzione di trasferimento:

P(s) =

0.40474

e−7.1951 s

(1 + 1.6055 s)

(3.5)

mentre in (Figura 17) si riporta il relativo andamento della risposta indiciale

confrontato con quella dell’impianto.

Osservando la (Figura 17) si può evincere che l’approssimazione fornita dal

modello (F.O.P.D.T.) è accettabile.

37

3.1 caratterizzazione input-output dello scambiatore di calore

m ◦

θ l i → θ lu

[ C]

2

1.5

1

0.5

F. O. P. D. T.

R eal P l ant

0

20

30

40

50

60

70

80

Ti me [ s]

Figura 17.: Andamento reale ed approssimato con il modello (F.O.P.D.T.) della variam ( t ) rispetto al valore nominale a fronte della vazione di temperatura ∆ ϑlu

riazione della temperatura del fluido in ingresso rispetto al valore nominale

∆ θli (t) = 5 δ−1 (t − 20) [◦ C ]

m

3.1.3 Analisi del legame ϑv − ϑlu

Per concludere la caratterizzazione del comportamento Input-Output del processo sotto analisi si effettua una analisi sul legame tra la temperatura del vapore e la temperatura misurata del fluido in uscita. Le considerazioni sopra

esposte relativamente alla distorsione armonica restano valide anche in questo

m . Ebbene sollecitando anche in

caso in virtù della linearità del legame ϑv − ϑlu

questo caso l’impianto a partire dalla condizione operativa nominale, con una

variazione a gradino della temperatura del vapore, si ottiene per la risposta in

uscita quanto mostrato in (Figura 18). Ebbene anche in questo caso, al fine di

descrivere il legame in questione attraverso un numero sufficientemente ridotto

di parametri, si ripete la procedura di identificazione illustrata in precedenza.

In particolare considerando un modello di tipo (F.O.P.D.T.) si ottengono i seguenti valori per i parametri identificati:

Modello (F.O.P.D.T.)

• K p = 0.59525

• τ = 3.2133 [s]

• Td = 1.68 [s]

I quali conducono alla seguente funzione di trasferimento:

P(s) =

0.59525

e−1.68 s

(1 + 3.2133 s)

(3.6)

viceversa in (Figura 19) si riporta il relativo andamento della risposta indiciale

confrontato con quella dell’impianto.

38

3.1 caratterizzazione input-output dello scambiatore di calore

θ v → θ lmu [ ◦ C ]

3

∆θ lmu(t ) [ ◦ C ]

2.5

2

1.5

1

0.5

0

20

30

40

50

60

70

80

Ti me [ s]

m ( t ) a fronte della variaFigura 18.: Andamento della variazione di temperatura ∆ ϑlu

zione della temperatura del fluido in ingresso rispetto al valore nominale

∆ θv = 5 δ−1 (t − 20) [◦ C ]

θ v → θ lmu [ ◦ C ]

3

∆ θ lmu(t ) [ ◦ C ]

2.5

2

1.5

1

0.5

F. O. P. D. T.

R eal P l ant

0

20

30

40

50

60

70

80

Ti me [ s]

Figura 19.: Andamento reale ed approssimato con il modello (F.O.P.D.T.) della variam ( t ) rispetto al valore nominale a fronte della vazione di temperatura ∆ ϑlu

riazione della temperatura del fluido in ingresso rispetto al valore nominale

∆ θv (t) = 5 δ−1 (t − 20) [◦ C ]

Anche in questo caso essendo l’approssimazione ottenuta tramite il modello

(F.O.P.D.T.) poco soddisfacente si ricorre ad un modello di tipo (S.O.R.P.P.D.T.)

per il quale la procedura di identificazione, basata sulla risposta indiciale in

(Figura 18), fornisce i seguenti valori dei parametri in questione:

39

3.1 caratterizzazione input-output dello scambiatore di calore

Modello (S.O.R.P.P.D.T.)

• K p = 0.59525

• τ1 = 2.0403 [s]

• τ2 = 2.0403 [s]

• Td = 0.69411 [s]

I quali conducono alla seguente funzione di trasferimento:

P(s) =

0.59525

e−0.69 s

(1 + 2.0403 s) (1 + 2.0403 s)

(3.7)

mentre la relativa risposta indiciale, confrontata con quella dell’impianto reale,

è mostrata in (Figura 20)

θ v → θ lmu [ ◦ C ]

3

∆ θ lmu(t ) [ ◦ C ]

2.5

2

1.5

1

0.5

S . O. R . P. P. D. T.

R eal P l ant

0

20

30

40

50

60

70

80

Ti me [ s]

Figura 20.: Andamento reale ed approssimato con il modello (S.O.R.P.D.T.) della vam ( t ) rispetto al valore nominale a fronte delriazione di temperatura ∆ ϑlu

la variazione della temperatura del vapore rispetto al valore nominale

∆ θv (t) = 5 δ−1 (t − 20) [◦ C ]

40

3.1 caratterizzazione input-output dello scambiatore di calore

Anche in questo caso al fine di avere un quadro generale dei risultati ottenuti si mostrano in (Figura 21) le risposte indiciali dei modelli (F.O.P.D.T.),

(S.O.R.P.D.T.) e dell’impianto reale.

θ v → θ lmu [ ◦ C ]

3

∆ θ lmu(t ) [ ◦ C ]

2.5

2

1.5

1

R eal P l ant

F. O. P. D. T.

0.5

S . O. R . P. P. D. T.

0

20

30

40

50

60

70

80

Ti me [ s]

Figura 21.: Andamento reale ed approssimato con il modello (F.O.P.D.T.) e con il mom ( t ) rispetto al

dello (S.O.R.P.P.D.T.) della variazione di temperatura ∆ ϑlu

valore nominale a fronte della variazione della temperatura del vapore

rispetto al valore nominale ∆ θv (t) = 5 δ−1 (t − 20) [◦ C ]

41

3.2

3.2 analisi dell’impianto basata sul modello

analisi dell’impianto basata sul modello

Nella sezione precedente sono state condotte delle analisi, volte a mettere in

risalto la componente lineare dell’impianto, basate sullo studio della risposta

indiciale. Ebbene risulta evidente che tale tipo di analisi può essere condotta

anche nei casi in cui non si disponga di un modello dell’impianto, tuttavia nel

caso in esame disponendo di un modello del processo, ci si può giovare della

conoscenza di tale modello al fine di condurre delle analisi del comportamento dinamico del medesimo in maniera più sistematica; ad esempio effettuando

una linearizzazione dell’impianto attorno a diversi punti di equilibrio di interesse. A tal scopo si richiama la procedura generale di linearizzazione di un

generico sistema non lineare forzato, attorno ad un generico equilibrio.

Linearizzazione di un sistema non lineare

Si consideri un generico sistema non lineare

ẋ = f ( x, u)

(3.8)

y = h( x, u)

e sia ( x̄ , ū) un qualunque punto di equilibrio per il sistema (3.8) ossia tale che:

f ( x̄ , ū) = 0

si ponga allora:

x̃ := x − x̄

ũ := u − ū

ỹ := y − h( x̄, ū)

pertanto assumendo f ( x , u) e h( x, u) sufficientemente regolari si ha:

f ( x, u) =

∂ f ( x , u) ∂ f ( x , u) x̃ +

ũ + h.o.t.( x, u)

∂x

∂u

( x ,u)=( x̄ ,ū)

( x ,u)=( x̄ ,ū)

h( x, u) = h( x̄, ū) +

∂h( x , u) ∂h( x , u) x̃ +

ũ + h.o.t.( x, u)

∂x

∂u

( x ,u)=( x̄ ,ū)

( x ,u)=( x̄ ,ū)

Avendo indicato con h.o.t. i termini di ordine superiore al primo. Ebbene

trascurando i termini di ordine superiore e osservando che x̃˙ = ẋ si ha:

∂ f ( x , u) ∂ f ( x , u) x̃˙ =

x̃ +

ũ

∂x

∂u

( x ,u)=( x̄ ,ū)

( x ,u)=( x̄ ,ū)

ỹ =

∂h( x , u) ∂h( x , u) x̃ +

ũ

∂x

∂u

( x ,u)=( x̄ ,ū)

( x ,u)=( x̄ ,ū)

42

3.2 analisi dell’impianto basata sul modello

Il quale rappresenta l’approssimazione lineare del sistema di partenza, nell’intorno del punto ( x̄, ū).

Per comodità di scrittura di può porre:

∂ f ( x , u) ∂x

( x ,u)=( x̄ ,ū)

∂ f ( x , u) B :=

∂u

( x ,u)=( x̄ ,ū)

∂h( x , u) C :=

∂x

( x ,u)=( x̄ ,ū)

∂h( x , u) D :=

∂u

( x ,u)=( x̄ ,ū)

A :=

(3.9)

(3.10)

(3.11)

(3.12)

(3.13)

Potendo riscrivere in definitiva l’approssimazione lineare del sistema non

lineare originario come segue:

x̃˙ = A x̃ + B ũ

ỹ = C x̃ + D ũ

La procedura appena mostrata può essere condotta nel caso in esame prendendo in considerazione il modello dell’impianto (2.24), ossia nella forma:

ẋ = A(v) x + B(v) w

(3.14)

y = Cx

(3.15)

Ebbene al fine ottenere una maggiore aderenza con la notazione indicata nella

procedura di linearizzazione di cui sopra, si ponga:

u := [v , w T ] T

(3.16)

in tal modo, indicando con:

v̄, w̄, x̄

rispettivamente i valori della velocità del fluido, del vettore dei disturbi e dello

stato, assunti nel generico punto di lavoro, si ottiene per l’impianto, un modello

linearizzato, attorno al generico punto di lavoro, nella forma:

x̃˙ = A x̃ + B ũ

(3.17)

ỹ = C x̃

(3.18)

ove le matrici sopra indicate sono definite come segue:

A := A(v̄)

"

∂ A ∂ B x̄ +

v̄

B :=

∂v x̄, v̄, w̄

∂v x̄, v̄, w̄

(3.19)

#

B(v̄)

(3.20)

Pertanto resta solo da chiarire quale o quali siano i punti di lavoro scelti per

condurre l’analisi basata sulla linearizzazione dell’impianto. A tal scopo al

43

3.2 analisi dell’impianto basata sul modello

fine di effettuare una analisi, il più possibile generale, del comportamento dell’impianto vengono presi in considerazione cinque punti di lavoro, compreso il

nominale, scelti casualmente nella regione ammissibile in (Figura 5 a pagina 23).

In (Tabella 1) sono riportati i vari punti operativi presi in considerazione. PerTabella 1.: Valore della temperatura del liquido in ingresso e del vapore per i punti di

lavoro scelti. Il punto di lavoro nominale viene indicato con il numero 0.

Punto di lavoro

#

0

1

2

3

4

ϑli

◦

( C)

65

75

50

75

50

ϑv

◦

( C)

120

140

140

105

105

ciò, come già indicato in precedenza, al fine di determinare i diversi stati di

equilibrio dell’impianto, dapprima si fissa la temperatura di uscita del liquido

al valore nominale ossia, 98 ◦ C, successivamente si impone al vettore dei segnali esogeni w uno dei valori riportati in (Tabella 1), di seguito si determina la

velocità del fluido all’equilibrio v̄, per i diversi punti di lavoro, tramite la ( 2.14

a pagina 22) ed infine si calcola lo stato di equilibrio x̄ risolvendo la seguente

equazione algebrica nell’incognita x̄

A(v̄) x̄ + B(v̄) w = 0

(3.21)

La soluzione della quale porge la seguente espressione generale per il valore

dello stato di equilibrio x̄

x̄ = −A(v̄)−1 B(v̄) w̄

(3.22)

A vantaggio di quanto appena esposto, si riportano nei paragrafi seguenti le

analisi condotte, attraverso la procedura di linearizzazione effettuata attorno ai

punti di lavoro indicati in (Tabella 1).

3.2.1 Analisi del comportamento dinamico del processo attorno al punto di

lavoro nominale

Lo studio che ci si appresta a mostrare in questo paragrafo è relativo al comportamento dinamico del processo in un intorno del punto di lavoro nominale. Ebbene tale punto di lavoro come già detto più volte è caratterizzato dai seguenti

valori per le variabili di processo:

• ϑli = 98◦ C

• ϑv = 120◦ C

• v = 0.31m.s−1

44

3.2 analisi dell’impianto basata sul modello

a partire da tali informazioni e seguendo la procedura di linearizzazione sopra

indicata si ottiene il modello linearizzato dell’impianto attorno al punto di lavoro nominale.

Ottenuto il modello linearizzato del processo, si può passare ad effettuare un’analisi in frequenza del medesimo. In virtù di ciò è conveniente mettere in

evidenza l’espressione della risposta forzata del sistema, nel dominio della variabile complessa s, ebbene indicando con U (s) e Y (s) rispettivamente, la trasformata di Laplace dell’ingresso vettoriale u(t) definito nella (3.16) e dell’uscita

considerata, si ottiene, per la risposta forzata l’espressione seguente:

Y ( s ) = C ( s I − A ) −1 B U ( s )

(3.23)

In prima battuta, essendo il sistema a più ingressi, sembrerebbe opportuno effettuare un’analisi del massimo valore singolare della matrice di trasferimento

tra gli ingressi e l’uscita considerata; tuttavia avendo considerato la temperatura del liquido di ingresso e la temperatura del vapore, come due disturbi è

conveniente analizzare i singoli legami separatamente, considerando l’azione

di un ingresso alla volta. Per questo è necessario riscrivere la risposta forzata

(3.23), mettendo in evidenza l’azione distinta dei tre ingressi, in tal modo si

ottiene l’espressione seguente:

Y (s) = C (s I − A)−1 (b1 v(s) + b2 w1 (s) b3 w2 (s))

(3.24)

Ove w1 (s) , w2 (s) sono le due componenti del vettore dei disturbi definito in

( 2.23 a pagina 26), mentre le tre matrici degli ingressi sopra indicate sono

definite come segue:

"

#

∂ A ∂ B b1 :=

x̄ +

v̄

∂v x̄, v̄, w̄

∂v x̄, v̄, w̄

(3.25)

b2 := B1 (v̄)

b3 := B2 (v̄)

Avendo indicato con B1 e B2 rispettivamente la prima e la seconda colonna

della matrice B(v̄). La relazione (3.24), al fine di snellire la notazione, può

essere riscritta come segue:

Y (s) = Fy v (s) v(s) + Fy w1 (s) w1 (s) + Fy w2 (s) w2 (s)

dove si sono indicate rispettivamente:

Fy v (s) = C (s I − A)−1 b1

Fy w1 (s) = C (s I − A)−1 b2

Fy w2 (s) = C (s I − A)

−1

b3

(3.26)

(3.27)

(3.28)

Avendo distinto le tre azioni è possibile ottenere i diagrammi di Bode dei tre

legami, i quali vengono mostrati di seguito in (Figura 22), (Figura 23) e (Figura 24). Dalla analisi appena condotta si può stabilire, osservando il diagramma

mostrato in (Figura 23), che il motivo per il quale è stato osservato nell’analisi

nel tempo dell’impianto, un notevole ritardo nella risposta indiciale nel legame

m , è giustificato dall’elevato grado relativo della risposta in questione,

ϑli − ϑlu

tale caratteristica del legame in esame di fatto discende dalla presenza di un

45

3.2 analisi dell’impianto basata sul modello

Bode Diagram

60

Magnitude (dB)

40

20

0

−20

−40

−60

Phase (deg)

180

135

90

45

0

−3

10

−2

−1

10

0

1

10

10

Frequency (rad/sec)

10

2

10

Figura 22.: Diagramma di Bode della funzione di trasferimento Fy v (s)

Bode Diagram

Magnitude (dB)

0

−200

−400

−600

−800

Phase (deg)

−1000

0

−360

−720

−1080

−1440

−1800

−2160

−2520

−2880

−3240

−3600

−2

10

−1

10

0

10

Frequency (rad/sec)

1