1

ITIS G. CARDANO

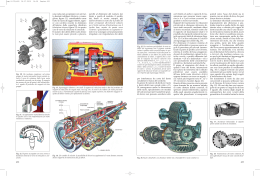

Ruote dentate

Le ruote dentate servono per la

trasmissione del moto rotatorio continuo

fra due alberi a distanza ravvicinata, con

assi paralleli, concorrenti o sghembi. I

denti della ruota motrice spingono,

durante la rotazione, i denti della ruota

condotta: quando la prima avanza di un

dente anche la seconda avanza di un

dente; è esclusa così ogni possibilità di

slittamento. Il rapporto di trasmissione

risulta rigorosamente costante e l'entità

degli sforzi trasmessi è limitata solo in

relazione alla resistenza meccanica dei

denti. Vi sono ruote dentate cilindriche

(per le trasmissioni fra assi paralleli o

sghembi) e ruote dentate coniche (per la

trasmissione fra assi concorrenti).

Ruote dentate cilindriche a denti diritti

Durante il movimento di due ruote

dentate cilindriche ingranate si possono

individuare due circonferenze tangenti fra

loro, dette circonferenze primitive,

corrispondenti ai contorni delle ruote di

frizione con lo stesso rapporto di

trasmissione. Le circonferenze primitive

delle due ruote rotolano l'una sull'altra,

ovviamente senza strisciare, con la

stessa velocità periferica.

I denti, intagliati sulla corona della ruota,

si estendono fra due circonferenze

concentriche al cerchio primitivo: la

circonferenza esterna o di troncatura e la

circonferenza interna o di fondo.

La circonferenza di troncatura limita la

sporgenza del dente; la circonferenza di

fondo limita la rientranza del dente. E

tratto del dente compreso fra la

circonferenza primitiva e la circonferenza

di troncatura è detto testa del dente; il

tratto compreso fra la circonferenza

primitiva e la circonferenza di fondo è

detta piede del dente; le altezze dei due

tratti

sono

dette

rispettivamente

addendum e dedendum.

Il numero di denti non può che essere un

numero intero; è anche opportuno che il

diametro primitivo, dal quale dipende la

distanza fra gli assi delle ruote dentate,

sia un numero razionale.

Per evitare di introdurre un numero

irrazionale

nei

calcoli,

il

dimensionamento dei denti si effettua in

funzione del modulo (m):

m=d/z

Nel sistema modulare metrico i moduli

sono unificati:

Moduli da preferire: 0,5 – 1 - 1,125 1,5 – 2 – 3 – 4 – 5 – 6 – 8 – 10 – 12 – 16

– 20 – 25 – 32 – 40 – 50

Moduli possibili: 0,75 – 1 – 1,25 –

1,375 – 1,75 - 2,25 – 2,75 – 3,5 – 4,5 –

5,5 – 7 - 9 - 11 - 14 - 18 - 22 – 28 – 36 –

45

Moduli da evitare: 3,25 – 3,75 – 6,5

ELEMENTI DI UNA RUOTA DENTATA A DENTI DIRITTI:

d

=

diametro primitivo

de

=

diametro di troncatura

di

=

diametro di fondo

h

=

altezza del dente

a

=

addendum

a’

=

dedendum

s

=

spessore del dente

v

=

vano

p

=

passo.

2

ITIS G. CARDANO

Fissato il modulo della dentatura, le

dimensioni dei vari elementi costruttivi si

determinano mediante le relazioni

riportate nella tabella seguente:

- diametro primitivo

d = mz

- passo

p

=

πm

- addendum

a=m

- dedendum

a’=(7/6)m

- altezza del dente

h = a + a’ =

(13/6)m

- spessore e vano del dente

s=v

= p/2 = πm/2

- lunghezza del dente

b = λ

m = 8 ÷ 12 m

- diametro di troncatura o di testa d e= d

+ 2a = m(z+2)

- diametro interno o di base

di = d –

2(7/6)m

Rapporto di trasmissione

Per rapporto di trasmissione ( τ ) di una coppia di

ruote dentate si intende il rapporto fra la

velocità angolare della ruota motrice e la

velocità angolare della ruota condotta;

essendo le velocità proporzionali ai

rispettivi numeri di giri, si ha:

τ = ω1 / ω2 = n1 / n2 = d2 / d1 = z2 /

z1

dove :

n

= numero di giri;

d

= diametro primitivo delle ruote;

z

= numero di denti;

= velocità angolare;

1

= indica i valori riferiti alla ruota

conduttrice

2

= indica i valori riferiti alla ruota

condotta.

Quando il numero di giri della ruota

condotta è maggiore del numero di giri

della ruota motrice il rapporto di

trasmissione è minore di 1 e l'ingranaggio

è detto moltiplicatore; quando il numero di

gire della ruota condotta è inferiore al

numero di giri della ruota motrice il

rapporto di trasmissione è maggiore di 1

e l'ingranaggio è detto riduttore.

Costanza del rapporto di trasmissione

Nelle ruote dentate il punto di contatto C1

(Figura A) si sposta periodicamente, al

passaggio del dente, sia dalla retta dei

centri sia dalle circonferenze primitive, in

relazione al profilo del dente.

Per ottenere che il rapporto di

trasmissione si mantenga rigorosamente

costante, in modo da evitare il distacco e

la compenetrazione dei denti, è

necessario che, qualunque sia la

posizione del punto di contatto, la linea

d’azione della spinta esercitata dai denti

della ruota motrice sui denti della ruota

condotta passi sempre per il punto di

tangenza C delle due circonferenze

primitive, a distanza dai centri delle ruote

inversamente

proporzionale

ai

corrispondenti numeri di giri. I profili che

soddisfano questa condizione si dicono

coniugati.

Perché i due denti possano mantenersi

costantemente a contatto, è necessario

che il moto relativo sia uno strisciamento

nella direzione della tangente t ai profili

nel

punto

di

contatto

C1;

la

perpendicolare a t passante per C1

incontra la retta dei centri nel punto C e

rappresenta la linea d'azione della forza

trasmessa.

Figura A

COSTANZA DEL RAPPORTO DI TRASMISSIONE

3

ITIS G. CARDANO

In pratica, per motivi di uniformità e

semplicità, si considerano solo due tipi di

profili: il profilo cicloidale e il profilo

evolvente. Questo ultimo, presenta

notevoli

vantaggi

ed

è

oggi

universalmente adottato.

Profilo ad evolvente

L’evolvente è la curva ciclica descritta da

un punto di una retta (epiciclo) che rotola

senza strisciare su una circonferenza

(deferente).

Consideriamo la coppia di denti con

profilo ad evolvente in Figura B. Essendo

C1, il punto di contatto, in base alle

proprietà dell'evolvente la C1A e la C1B

sono normali ai profili dei denti, tangenti

alle circonferenze deferenti di centro 01 e

02 e trovano sulla medesima retta

normale alle superfici di contatto nel

punto C1. Perché il rapporto di

trasmissione risulti costante, la retta

normale alle superfici di contatto deve

passare per il punto C di tangenza delle

due circonferenze primitive. Di fatto nelle

ruote dentate con profilo ad evolvente i

punti di contatto si spostano sulla

tangente comune alle circonferenze

deferenti delle due ruote, passante per il

punto C.

Il luogo geometrico dei punti di contatto

successivi è detto linea d’ingranamento o

d’imbocco.

Figura B DENTI CON PROFILO AD EVOLVENTE

La spinta dei denti è esercitata lungo la

retta normale alle superfici di contatto,

coincidente con la linea d’ingranamento;

ha quindi direzione costante.

L’angolo θ che la direzione costante della

spinta forma con la perpendicolare (c)

alla retta dei centri O1-O2 è detto angolo

di pressione.

le

Minimo numero di denti

Per ottenere ingranaggi riduttori con

rapporti di trasmissione notevolmente alti

ma non troppo ingombranti, la ruota

dentata minore (rocchetto o pignone)

deve avere il minimo numero di denti

possibile tenendo conto che al di sotto di

un certo limite si verifica il fenomeno

dell’interferenza.

Per evitare l’interferenza, indicando con:

(z'): il numero di denti della ruota più

piccola (rocchetto) e con

(z"): il numero di denti della ruota

maggiore,

si dimostra che il numero di denti del

rocchetto non deve in pratica essere

inferiore a:

zmin = 2 /{√[(z"/z')2 + (1 + 2z"/z')sen2θ] –

(z"/z') }

4

ITIS G. CARDANO

Proporzionamento della dentatura

(METODO REULEAUX)

Per semplicità, si può considerare il dente

come una mensola, incastrata ad un

estremo e sollecitata all’estremo libero da

un carico concentrato F, di lunghezza

uguale all’altezza del dente.

Nella maggior parte dei casi sono noti la

potenza P da trasmettere e i numeri di giri

al minuto primo (n) della ruota motrice e

della ruota condotta.

Con questi dati si può determinare il

momento torcente. Indicando la potenza

P in [kW], il momento torcente è dato

dalle seguenti relazioni:

Mt = 955,4 P / n

[daN m]

Mt = 955000 P / n [daN mm]

La forza periferica F è data dal rapporto

fra il momento torcente applicato e il

raggio primitivo della ruota:

F = Mt / r

Il massimo momento flettente nella

sezione d'incastro vale:

Mf = F • (13/6) • m = (Mt / r ) • (13 / 6) •

m

Il modulo di resistenza a flessione è

quello di un rettangolo avente per base

la larghezza del dente

(b = λ m = 8 ÷ 12 m):

Wf = (1/6) λ m (π m / 2)2

L'equazione di stabilita a flessione

assume quindi la forma:

F ( 13/6) m = k’ (1/6) λ m (π m / 2)2

da cui si ricava:

m = ³√(10,5 / λ) • ³√( Mt / K’ • z)

Il coefficiente di proporzionalità λ (λ = b

/ m) è normalmente 10 (può variare da 8

a 12 secondo la velocità periferica).

Queste relazioni sono applicabili sia alla

ruota conduttrice sia alla ruota condotta.

Il modulo così calcolato, espresso in mm,

non risulta in genere un numero intero;

deve quindi essere arrotondato al valore

immediatamente superiore nelle serie dei

moduli unificati.

Il coefficiente dinamico di sicurezza alla

flessione K' varia con il variare della

velocità periferica.

Per il carico di sicurezza le ruote si

distinguono in ruote di forza e ruote di

lavoro. Sono dette ruote di forza quelle

utilizzate per trasmettere forze periferiche

notevoli con velocità periferiche molto

basse (inferiori a 1 m/s). Sono dette

invece ruote di lavoro quelle utilizzate per

la trasmissione del moto a regimi di

rotazione più elevati. Per le prime si

assume K uguale al carico di sicurezza

statico alla flessione; per le seconde si

deve tener conto delle sollecitazioni

dinamiche dovute alla velocità periferica e

K’ si determina mediante formule

empiriche; le più comuni sono le

seguenti:

- ingranaggi lenti e scarsamente precisi:

K’ = K • [3 / (3 + v)];

- ingranaggi veloci e precisi:

K’ = K • [6 / (6 + v)];

- ingranaggi molto veloci e molto precisi :

K’ = K • [5,6 / (5,6 + √v)];

Per la velocità periferica si assume

inizialmente un valore di tentativo; poi ,

calcolati i raggi primitivi

r=mz/2

si valuta se la velocità periferica assunta

è effettivamente accettabile.

Quando il valore calcolato della velocità

periferica

v = 2 π r n / 60

risulta uguale o minore del valore

ipotizzato, il modulo definito si può

ritenere giusto; se invece il valore

calcolato della velocità periferica è

superiore a quello ipotizzato, si deve

ripetere

il

calcolo

del

modulo,

considerando una velocità periferica più

elevata.

5

ITIS G. CARDANO

Proporzionamento della dentatura

(METODO LEWIS)

I denti di un ingranaggio sono

dimensionati

correttamente

quando

presentano al piede una sufficiente

resistenza alla flessione pulsante e

contemporaneamente, sui fianchi, un

valore della pressione specifica inferiore

a quello massimo ammissibile. Il loro

modulo deve essere pertanto definito in

base ai calcoli sia di resistenza a

flessione , sia di resistenza a pressione

specifica.

Il dente viene assimilato ad una mensola

incastrata in

corrispondenza

della

circonferenza di piede e caricata

all'estremità libera da una forza (F)

inclinata di un angolo (α) rispetto all'asse

del dente.

CALCOLO DEL MODULO CON IL METODO LEWIS

Dalla figura si ricava che lo sforzo F si

può considerare applicato nel punto in cui

la sua retta d’azione interseca l’asse del

dente e si può scomporre nelle due

componenti F’ (normale all’asse del

dente) e F” (in coincidenza con l’asse del

dente):

F’ = F • sen θ

F” = F • cos θ

Il momento flettente induce nelle fibre di

una parte del dente anche una

sollecitazione a trazione, ma le fibre

maggiormente sollecitate sono quelle

soggette a compressione; ai fini della

resistenza, si considera solo la massima

sollecitazione di compressione.

In una generica sezione del dente si ha:

σ = [(F • cos θ) / (s • b)] + [(6 • x • F •

sen θ) / (s2 • b)]

Come

si

vede, il

valore

della

sollecitazione varia da sezione a sezione

in relazione al variare della distanza (x) e

dello spessore (s).

La sollecitazione massima può essere

calcolata mediante le seguenti formule:

σ

= F / b•m•y

= (2 Mt ) / (λ •m3 • z • y)

dove:

F = forza periferica tangenziale;

b = lunghezza del dente;

m = modulo;

Mt = momento torcente;

z = numero di denti;

λ = rapporto b/m;

y = coefficiente di Lewis che

dipende da numero di denti e angolo

di pressione (vedi tabella).

Questo coefficiente è tanto più piccolo

quanto minore è il numero di denti; il

calcolo si deve quindi effettuare

considerando la ruota della coppia con il

minor numero di denti.

Risolvendo rispetto al modulo (m) si ha:

m = ³√[(2 • Mt ) / (λ • σmax • z • y)]

Per la progettazione, la sollecitazione

massima si pone ovviamente uguale al

carico di sicurezza K’ ; quindi :

m = ³√[(2 • Mt ) / (λ • K’ • z • y)]

Per il calcolo di K’ si procede con gli

stessi criteri già visti per il metodo di

Rouleaux.

Definito il modulo, per il calcolo delle

dimensioni dei denti si applicano le

formule note.

6

ITIS G. CARDANO

123

VALORE DEL COEFFICIENTE y DI LEWIS

z

Θ = 15 °

12

0.210

13

0.220

14

0.226

15

0.236

16

0.242

17

0.251

18

0.261

29

0.273

20

0.283

21

0.289

22

0.292

24

0.298

26

0.307

28

0.314

30

0.320

34

0.327

38

0.336

43

0.346

50

0.352

60

0.358

75

0.364

100

0.371

150

0.377

300

0.383

∞

0.390

Θ = 20°

0.245

0.261

0.276

0.289

0.295

0.302

0.308

0.314

0.320

0.327

0.330

0.336

0.346

0.352

0.358

0.371

0.383

0.396

0.408

0.421

0.434

0.446

0.459

0.471

0.484

Verifica ad usura

Nel caso degli ingranaggi veloci, con

velocità periferiche superiori a 10 ÷ 12

[m/s], è opportuno procedere ad una

verifica del proporzionamento della

dentatura per stabilire se è assicurata

una sufficiente durata di funzionamento,

tenendo conto dell’inevitabile usura dei

denti.

Dato che sull’usura dei denti incide

notevolmente la velocità periferica, la

verifica si effettua sulla ruota di minore

diametro, con la maggiore velocità

angolare, indipendentemente dal fatto

che sia condotta o conduttrice.

Per la determinazione della pressione di

contatto (pcon) [daN/mm2], nel caso più

comune della dentatura ad evolvente con

l’angolo di pressione di 20°, si può

applicare la formula seguente.

pcon = C √[2 Mt (1 + e) / b d2]

dove:

C

=

coefficiente numerico che

dipende dalla natura dei materiali;

acciaio/acciaio C = 151

acciaio/ghisa

C =

ghisa/ghisa

C =

107

Mt = momento torcente [daNmm]

b = larghezza del dente [ mm ]

d

= diametro primitivo della ruota

minore [ mm ]

e = rapporto fra il numero di denti

della ruota minore e il numero di denti

della ruota maggiore.

La pressione massima ammissibile

dipende dalla durezza superficiale dei

denti, dalla frequenza di rotazione della

ruota minore e dalla durata di

funzionamento prevista.

Si può determinare con la formula

seguente:

pmax = 2,5 HB / 6√(n h)

dove:

HB = durezza Brinell del materiale;

n = numero di giri al minuto della ruota

minore;

h = ore di funzionamento previste.

La durata dell’ingranaggio è definita in

relazione

al

funzionamento;

orientativamente si possono considerare

le seguenti durate:

- 130000 ÷ 150000 ore per il

funzionamento continuo;

- 10000 ÷ 30000 ore per il funzionamento

discontinuo;

- 500 ÷ 2000 ore per il funzionamento

saltuario.

La durezza Brinell può essere ricavata

con sufficiente approssimazione dalla

tabella:

- acciai comuni

HB 200 ÷ 250

- ghisa grigia

HB 180 ÷ 200

- ghisa speciale

HB 180 ÷ 240

Se non risulta soddisfatta la condizione

pcon ≤ pmax

si deve ridurre pcon (aumentando la

larghezza della ruota o il diametro

primitivo) o aumentare pmax (aumentando

la durezza del materiale).

Rendimento

delle

cilindriche a denti diritti

ruote

dentate

7

ITIS G. CARDANO

Nelle trasmissioni con ruote dentate, a

causa dello strisciamento fra i denti, si

genera

una

resistenza

d’attrito

direttamente proporzionale alla forza

trasmessa e al coefficiente d’attrito

radente tra i materiali a contatto. La

potenza disponibile sull’albero condotto è

quindi senz’altro inferiore a quella

presente sull’albero motore. La perdita di

potenza è evidentemente tanto maggiore

quanto minore è il rendimento della

coppia cinematica.

Indicando con (z1) e (z2) i numeri di denti

delle due ruote e con (f) il coefficiente

d’attrito radente, si dimostra, (con una

serie di passaggi alquanto laboriosi) che,

per le ruote dentate cilindriche:

η = 1 / {1 + f • π • [(1 / z1) + (1 / z2)]}

Il valore di (f) varia normalmente da 0,15

a 0,25.

In genere il rendimento degli ingranaggi è

elevato; può essere migliorato con

un’efficace lubrificazione fra i denti in

presa.

ITIS G. CARDANO

With the support of the Lifelong Learning Programme of the European

Union. This project has been funded with support from the European

Commission.

8

Scarica