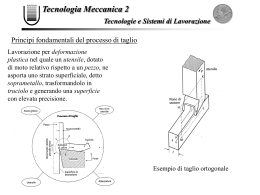

Tecnologia dei processi produttivi Lavorazioni per asportazione di truciolo Distacco di alcune parti di materiale dal pezzo attraverso l’interazione con utensili che agiscono in maniera progressiva - cinematica del taglio meccanica del taglio parametri di lavorazione risultati della lavorazione macchine e processi Taglio ortogonale Asportazione di truciolo 1 Tecnologia dei processi produttivi Formazione del truciolo utensile hc truciolo Azione di utensile elementare ho misure sperimentali mostrano: - produzione di calore - spessore del truciolo hc > ho - durezza del truciolo > durezza metallo base materiale in lavorazione la formazione del truciolo avviene per deformazione plastica Asportazione di truciolo 2 Tecnologia dei processi produttivi Tipi di truciolo Ad elementi staccati tipico di materiali duri, fragili (ottone, ghisa). Non si ha deformazione nella zona secondaria. Segmentato tipico di materiali duri ma tenaci (acciai alto carbonio). Si ha modesta deformazione nella zona secondaria. Fluente, continuo, tipico di materiali duttili (acciai basso carbonio, alluminio, alcune leghe leggere). La deformazione e l’attrito nella zona di deformazione secondaria portano a notevole produzione di calore. Fluente, continuo frammentato, indica che nella zona di deformazione primaria si è avuta una variazione della direzione di deformazione vibrazioni,irregolarità, durata inferiore di utensile. Asportazione di truciolo 3 Tecnologia dei processi produttivi Utensile elementare ANGOLI DI TAGLIO γ angolo di spoglia frontale α angolo di spoglia dorsale β angolo di taglio >0, <0, =0 >0 ?? g - + γ + α + β = 90° b a Asportazione di truciolo 4 Tecnologia dei processi produttivi Meccanica della formazione del truciolo Scomposizione della forza risultante secondo il ‘cerchio di Merchant’ R = SQR ( Fz2 + Fx2 ) Fz = R cos ( µ − γ ) Fx = R sen ( µ − γ ) Fs = R cos (φ + µ − γ ) = Fz cos φ − Fx sen φ Fn = R sen ( φ + µ − γ ) = Fz sin φ + Fx cos φ T = R sen µ e N = R cos µ Asportazione di truciolo 5 Tecnologia dei processi produttivi Forza di taglio Metodo del τs (analitico) Fz = τ s S Fx = τ s S cos (ζ − 2φ ) sin φ cos (ζ − φ ) sin (ζ − 2φ ) sin φ cos (ζ − φ ) - difficile determinazione ts e Φ - alcune ipotesi semplificative per ottenere soluzione Asportazione di truciolo 6 Tecnologia dei processi produttivi Metodo del Ks (sperimentale) Fz = Ks A - tiene conto della reale situazione tecnologica - le approssimazioni sono più che accettabili e si evitano molti calcoli Il metodo è prettamente tecnologico in quanto la determinazione del Ks viene fatta attraverso la misura delle forze di taglio nelle condizioni reali di lavoro Determinazione del Ks - si scelgono alcune condizioni sperimentali spessore del truciolo velocità di taglio angolo γ - si effettuano prove di taglio e si misura la Ft - si calcola Ks = Ft / Ao Ao = ho b = a p sezione del truciolo indeformato Asportazione di truciolo 7 Tecnologia dei processi produttivi Relazione pressione (energia) specifica di taglio / spessore truciolo indeformato Ks = Kso h-z prove sperimentali per vari materiali danno i risultati riportati in tabella acciai ghise ottoni leghe leggere z 0.197 0.137 0.255 0.060 Relazione di Kronemberg (per gli acciai): Kso = 2.4 Rm0.454 β0.666 [ daN/mm2 ] Ks log Ks log ( Ao , ho ) Asportazione di truciolo Ao , ho 8 Tecnologia dei processi produttivi in funzione dell’angolo γ in funzione della velocità di taglio Ft serve principalmente per la determinazione della potenza di taglio Fa influenza inflessione utensile, contribuisce (poco) alla potenza di taglio Fr determina principalmente l’inflessione del pezzo e quindi le tolleranze di lavorazione non contribuisce alla potenza di taglio Asportazione di truciolo 9 Tecnologia dei processi produttivi Potenza di lavorazione (P=L/t=F·s/t=F·V) - Velocità di taglio - Forza di taglio Potenza di taglio: Potenza di avanzamento: - Velocità di avanzamento - Forza di avanzamento Potenza di repulsione: - Velocità di repulsione - Forza di repulsione Dati noti: Vt, Ft, Va, Vr inoltre: Fr = 15-25 % Ft P = Vt · Ft + Va · Fa Fa = 20-30% Ft Asportazione di truciolo 10 Tecnologia dei processi produttivi Parametri di lavorazione Utensile Forma dell’utensile - angolo di spoglia frontale γ diminuisce Ft truciolo fluente migliora finitura superficiale minori potenze minore usura utensile utensile meno robusto sgrossatura max 6° finitura fino a 20° (alluminio) - angolo di spoglia dorsale α acciai 6-8° evita strisciamento del dorso dell’utensile evita danneggiamento superficie lavorata deve essere - piccolo per non indebolire l’utensile - grande per non causare strisciamento - grande se E è piccolo (alluminio) Al 10-12° Asportazione di truciolo 11 Tecnologia dei processi produttivi Materiali dell’utensile - Effetti termici - Effetti meccanici - Usura - Durezza alta temperatura - Elevata resistenza meccanica statica e dinamica ad alta temperatura - Resistenza all’abrasione I materiali per utensili nella storia Asportazione di truciolo 12 Tecnologia dei processi produttivi durezza vs. temperatura Asportazione di truciolo 13 Tecnologia dei processi produttivi Acciai alto legati medio carbonio (0.7) alto contenuto di elementi di lega (W 18%, 4 Cr, 2.5 Co, 1 V) adeguato TT --> formazione di WC e CrC grani fini (Cr) resistenza all’usura (V4C3) durezza a caldo (Co in soluzione) fucinatura (900 °C) tempra (1250 °C) rinvenimento (580 °C) X75W18KUTF X80WCo1818KUTF Vt 80 m / min Carburi sinterizzati WC (>90%), Co (legante, <10%) TiC resistenza all’usura TaC resistenza alla craterizzazione NbC tenacità, durezza a caldo Vt 200 m / min Carburi ricoperti TiN TiC Al2O3 TiCN ZrN ottima resistenza all’usura, buona tenacità Asportazione di truciolo 14 Tecnologia dei processi produttivi Inserti Asportazione di truciolo 15 Tecnologia dei processi produttivi Produzione inserti sinterizzati in WC Asportazione di truciolo 16 Tecnologia dei processi produttivi Materiale in lavorazione Lavorabilità attitudine del materiale ad essere lavorato per asportazione di truciolo (truciolabilità?) criteri per valutare la lavorabilità di un materiale finitura superficiale vita utensile forze e potenze evacuazione del truciolo Le prove per determinare la lavorabilità devono necessariamente essere di tipo tecnologico: usura utensile (microscopia), forze di taglio (dinamometri), finitura superficiale (rugosimetri) determinati nelle condizioni di lavoro, per certi set di parametri tecnologici Asportazione di truciolo 17 Tecnologia dei processi produttivi Dipende da varie caratteristiche - del materiale - composizione chimica - lavorazioni / trattamenti subiti in precedenza - caratteristiche strutturali - della tecnologia / lavorazione - dell’utensile deformazione plastica incrudimento ricristallizzazione trattamenti termici fasi dimensioni dei grani orientazione dei grani sgrossatura / finitura fresatura concorde / discorde lubro-refrigerazione materiale angoli di spoglia rompitruciolo Asportazione di truciolo 18 Tecnologia dei processi produttivi Acciai Alluminio al piombo (particelle lubrificanti) allo zolfo (particelle infragilizzanti) al calcio (particelle desossidanti) al carbonio (vedi HB -> Ks) inox - tenacità (austenitici) - abrasività (martensitici) bassa HB buona finitura superficiale alta Vt Magnesio basso Ks Titanio Ghise fragili truciolo corto abrasività cementite Compositi sollecitazioni variabili urti/usura/vibrazioni Ottone truciolo corto lunga durata utensili Leghe Ni alta R ad alta temperatura incrudimento / tenacità bassa conducibilità termica / alto Ks Asportazione di truciolo 19 Tecnologia dei processi produttivi Parametri di lavorazione - Spessore del truciolo aumenta potenza di taglio ‘’ produttività ‘’ usura utensile diminuisce finitura superficiale - Larghezza del truciolo aumenta potenza di taglio ‘’ produttività - Velocità di taglio aumenta potenza di taglio ‘’ produttività ‘’ usura utensile ‘’ finitura superficiale Asportazione di truciolo 20 Tecnologia dei processi produttivi Usura utensili Meccanismi di usura: - adesione - abrasione - diffusione - fatica Modifica forma utensile: - cratere di usura - labbro di usura Conseguenze: - aumento di Ft - aumento di T - indebolimento utensile Asportazione di truciolo 21 Tecnologia dei processi produttivi Tipologie di usura volume cratere Usura frontale Vt Volume del cratere adesione, tagliente di riporto diffusione, reazioni chimiche tempo di contatto VB Usura dorsale A: rottura del filo tagliente B: usura progressiva a V costante C: aumento catastrofico B A C Vt tempo di contatto Asportazione di truciolo 22 Tecnologia dei processi produttivi Criteri di usura Un utensile deve essere cambiato quando: - la lavorazione supera i limiti di tolleranza - la rugosità supera i valori ammissibili - il labbro di usura è troppo grande - il petto dell’utensile presenta un cratere troppo grande Labbro di usura Cratere di usura 0.3 – 1.0 KT / KM ≥ 0.1 KT ≥ 0.1 + 0.3 f Asportazione di truciolo 23 Tecnologia dei processi produttivi Durata utensili Influenzata da - materiale da lavorare spessore truciolo angolo di spoglia frontale velocità di taglio lubrorefrigerazione Ln Du approccio sperimentale Ln Vt Asportazione di truciolo 24 Tecnologia dei processi produttivi Vita utensile per varie velocità di taglio e vari criteri di usura In un certo (limitato) campo la relazione è lineare Asportazione di truciolo 25 Tecnologia dei processi produttivi matematicamente graficamente 1 1 ln Du = − ln Vt + ln C n n ln Du θ = arctan 1 n θ Relazione di Taylor ottenuta empiricamente con ripetute prove, con diversi materiali, diversi angoli, diverse condizioni di taglio n dipende da materiale dell’ utensile Vt x Dun = C 0.28 0.12 0.70 WC HSS Ceramici ln Vt C dipende da criterio di usura geometria utensile rapporto di forma del truciolo tipo di lavorazione materiale in lavorazione è la Vt alla quale l’utensile dura 1 minuto Asportazione di truciolo 26 Tecnologia dei processi produttivi Ottimizzazione delle condizioni di taglio cosa ottimizziamo? vincoli tempo di produzione costo di produzione tasso di profitto potenza deformazione del pezzo deformazione dell’utensile min / max f Vt rugosità Ra = k f2 / r tp cp pr strumenti strument relazioni vita utensile relazioni forze / potenze relazioni parametri / produzione Asportazione di truciolo 27 Tecnologia dei processi produttivi Asportazione di materiale l c d volume da asportare V=lcd tempo di contatto tc = ncorse tcorsa = l/b * c/Vt V lcd velocità di asportazione Z = ---- = ----------= b Vt d = A Vt tc l/b c/Vt Asportazione di truciolo 28 Tecnologia dei processi produttivi Funzioni obiettivo Tempo di produzione tp = to + tcontatto + tcambio utensili = = to + V / Z + V / Z Du * tcu = to + V / Z ( 1 + tcu / Du ) to = tempi passivi (avviamento, carico / scarico, ritorno utensile, etc.) tc = tempo di contatto tcu = tempo cambio utensile Costo di produzione cp = co + clavorazione + cutensili = = co + cm tp + cut V / Z Du = = co + cm to + cm V / Z + cm V / Z Du * tcu + cut V / Z Du = = co’ + cm V / Z [1 + (tcu + cut / cm) * 1 / Du] co = costo di attrezzaggio (controlli, materiali, avviamento) cm = costo orario (macchina, personale) cut = costo utensili Tasso di profitto Pr = ( R - cp ) / tp R = ricavi Asportazione di truciolo 29 Tecnologia dei processi produttivi Ricordando che Z = A * Vt si ottiene 1− n k1 F = k0 + + k2Vt n Vt ovvero 1 k1 n F = k0 + + 1 + k3Vt Vt cioè con k0 k1 k2 k3 n C A V tp cp to V/A tcuV/(A*C1/n) co + cm to cm V/A cm (tcu + cut / cm) V/(A*C1/n) tp = f ( Vt ) cp = f ( Vt ) Ambedue le funzioni hanno Asportazione di truciolo k2 / k1 esponente della Taylor costante della Taylor sezione del truciolo volume da asportare un termine costante un termine crescente con Vt un termine decrescente con Vt 30 Tecnologia dei processi produttivi graficamente Costo Tempo Costo o Tempo (totale) Costo o Tempo (utensili) Costo o Tempo (lavorazione) Costo o Tempo (passivi) Vt Asportazione di truciolo 31 Tecnologia dei processi produttivi Ricerca dei minimi Funzione F = ko + k1 / Vt (1+ k3 Vt1/n ) Derivata prima Derivata seconda Velocità ottima Durata alla velocità ottima Asportazione di truciolo 32 Tecnologia dei processi produttivi Tempo Costo Velocità ottima > Durata alla velocità ottima < essendo: tcu < tcu + cut /cm Asportazione di truciolo 33 Tecnologia dei processi produttivi considerazioni Ln Du n<1 1 45° Ln Vt 2 Du opt acciaio acciaio ------------- = ------------------------- = 8 Du opt carburi ipotizzando tcu acciaio Cacciaio nacciao ncarburo = 3 tcu carburi = 0.3 Ccarburi = 0.12 = 0.28 carburo Asportazione di truciolo 34 Tecnologia dei processi produttivi 3 strategie tp cp tp cp zona di massima redditività Vt opt costo Vt opt tempo Asportazione di truciolo Vt 35 Tecnologia dei processi produttivi Classificazione delle lavorazioni per asportazione di truciolo Classificazione secondo i movimenti Moto di taglio - rettilineo - alternativo - rotatorio Moto di avanzamento - continuo - intermittente Moto di registrazione - per posizionare l’utensile in prossimità della zona di lavoro Asportazione di truciolo all’utensile o al pezzo 36 Tecnologia dei processi produttivi Classificazione secondo il contatto utensile pezzo Continuo Discontinuo Monotaglienti - tornitura limatura piallatura stozzatura Bitaglienti - foratura Pluritaglienti - brocciatura Pluritaglienti - fresatura Taglienti indefiniti - rettifica Asportazione di truciolo 37 Tecnologia dei processi produttivi Classificazione secondo il moto di taglio Rotatorio Rettilineo Torni (pezzo) Limatrici (utensile) Trapani (utensile) Piallatrici (utensile) Alesatrici (utensile) Stozzatrici (utensile) Fresatrici (utensile) Brocciatrici (utensile) Rettificatrici (utensile) In genere è più facile mettere in movimento ad elevata velocità l’utensile piuttosto che il pezzo Asportazione di truciolo 38 Tecnologia dei processi produttivi Tornitura Moto di taglio: pezzo rotatorio Moto di avanzamento: utensile lineare rettilineo o meno Moto di registrazione: utensile lineare discontinuo Moto di lavoro: elicoidale Asportazione di truciolo 39 Tecnologia dei processi produttivi Struttura tornio Elementi caratteristici del tornio: 4 2 1. bancale (guide) 2. testa (mandrino) 3 3. carro porta-utensile (torretta) 1 4. controtesta Asportazione di truciolo 40 Tecnologia dei processi produttivi Lavorazioni possibili tornitura cilindrica esterna tornitura piana esterna, sfacciatura Asportazione di truciolo 41 Tecnologia dei processi produttivi tornitura esterna di superfici complesse tornitura interna Asportazione di truciolo 42 Tecnologia dei processi produttivi filettatura interna/esterna esecuzione di gole Asportazione di truciolo 43 Tecnologia dei processi produttivi troncatura zigrinatura Asportazione di truciolo 44 Tecnologia dei processi produttivi Attrezzature per torni modi di serraggio: (a) tra punta e contropunta con brida e disco menabrida a (b) con autocentrante dall’esterno (c) con autocentrante dall’interno b (d) con autocentrante con griffe c d tornibili (e) con piattaforma a griffe indipendenti e (f) con piattaforma e squadra f g (g) su spina, tra punta e contropunta (h) con trascinatore frontale, fra le punte Asportazione di truciolo h 45 Tecnologia dei processi produttivi Utensile elementare di tornitura posizionamento relativo utensile / pezzo sistema di riferimento Asportazione di truciolo 46 Tecnologia dei processi produttivi forma dell’utensile angoli della sezione normale angoli del profilo α β γ angoli di registrazione χ Asportazione di truciolo angolo di inclinazione λ 47 Tecnologia dei processi produttivi Effetto di χ e λ sulla formazione del truciolo χ = 45 , λ > 0 χ=0, λ >0 χ=0, λ=0 χ = 45 , λ < 0 χ=0, λ <0 Asportazione di truciolo 48 Tecnologia dei processi produttivi Forze di taglio Ft serve principalmente per la determinazione della potenza di taglio (Fz) Fa influenza inflessione utensile, contribuisce (poco) alla potenza di taglio Fa Fr Ft Ft : Fr 1 : 1/3 - 1/4 : Fa : 1/4 - 1/5 Asportazione di truciolo Componenti della forza di taglio Fr determina principalmente l’inflessione del pezzo e quindi le tolleranze di lavorazione non contribuisce alla potenza di taglio 49 Tecnologia dei processi produttivi Individuazione della sezione del truciolo A=h x b h = a x sin χ b = p / sin χ a A=axp χ’ p A = sezione del truciolo h = spessore del truciolo b = larghezza del truciolo a = avanzamento per giro p = profondità di passata χ= angolo di registrazione del tagliente principale ψ + ψ ‘ = angolo dell’utensile robustezza dell’utensile Asportazione di truciolo χ ψ’ ψ 50 Tecnologia dei processi produttivi Forza di taglio e potenza di lavorazione Ft = Ks A = Ks a p = Kso h-z a p Ks = pressione di taglio Kso = pressione specifica di taglio P = Σ Fi Vi = Ft Vt + Fa Va + Fr Vr Vt = r ω = r 2 π n / 60 / 1000 = π d n / 60 / 1000 ω [rad / s] n [giri / minuto] Va = a n / 60 / 1000 r [mm] a = [mm / giro] Vr = 0 Vt , Va, Vr [ m / s] 60 s / min ; 1000 mm / m Asportazione di truciolo 51 Tecnologia dei processi produttivi P = Ft π d n / 60 /1000 + Fa a n / 60 / 1000 = = n Ft ( π d + α a ) / 60 / 1000 essendo Fa = α Ft con α ∈ [ 1/4 - 1/5 ] π≈3 d > alcuni mm a < 1 mm e quindi, essendo π> α e d > a si ha che π d >> α a e quindi si può trascurare la Pa in conclusione P = Ft Vt = Ft p d n = Ks a p π d n / 60 / 1000 Asportazione di truciolo 52 Tecnologia dei processi produttivi Tempo di lavorazione t = L / Va = L / a / n * 60 * 1000 aumenta la rugosità Va = a n / 60 / 1000 Per ridurre il tempo di lavorazione si può: aumentare a aumentare n Vt = π d n / 60 / 1000 aumenta la potenza richiesta Asportazione di truciolo 53 Tecnologia dei processi produttivi Rugosità nelle operazioni di tornitura La rugosità teorica dipende da fattori geometrici La rugosità reale dipende da: - deformazioni plastiche - vibrazioni - dilatazioni termiche differenziali - attrito - struttura cristallina - velocità di taglio (vt ⇑, Ra ⇓) - angolo g (g ⇑, Ra ⇓) - raggio di raccordo fra i taglienti (r ⇑, Ra ⇓) - profondità di passata (p ⇓, Ra ⇓) - avanzamento (f ⇓, Ra ⇓) - usura utensile Asportazione di truciolo 54 Tecnologia dei processi produttivi Rugosità teorica I° caso: taglienti non raccordati a Rt p χ’ χ a/2 Va B χ H’ L δ χ’ A H C a D’ Linea di δ compenso D 0 Ra = 1 / L ∫ y dx = 1 / a (AHH’ + ABC + CDD’) = 1 / a ( 2 a/2 δ/2) = δ/2 e Rt = 4 Ra (valida per profili simmetrici e lineari) Asportazione di truciolo 55 Tecnologia dei processi produttivi Determinare: δ = δ ( a, χ1 , χ2 ) B χ’ χ a / 2 = a1 + a2 A δ = a 1 tan χ = a2 tan χ’ a1 P a2 δ C a/2 a1 = δ tan χ a2 = δ tan χ‘ a / 2 = δ ( 1/tan χ + 1/tan χ‘ ) δ = a/2 / ( 1/tan χ + 1/tan χ‘ ) Ra = δ /2 = a/4 / ( 1/tan χ + 1/tan χ‘ ) χ χ‘ a Ra aumenta ( ruotare l’utensile vuol dire far variare in senso opposto χ e χ ’ e quindi le tangenti ) Asportazione di truciolo 56 Tecnologia dei processi produttivi 2° caso: taglienti raccordati: a r + Si dimostra……… l’effetto dell’avanzamento è analogo (al quadrato) l’effetto degli angoli di registrazione e sostituito dall’effetto del raggio di raccordo Formula di Schmalzl -> Ra = 1000/32 a2 / r (valida se lavora solo la parte raccordata) Asportazione di truciolo a [ mm ] r [ mm ] Ra [ µm ] 57 Tecnologia dei processi produttivi Sequenza delle operazioni e scelta dei parametri grezzo finito -- fonderia grezzo da -- semilavorato da deformazione plastica Asportazione di truciolo 58 Tecnologia dei processi produttivi Quanto deve essere asportato : la differenza fra quota del grezzo e quota del finito Htot è noto In quante passate Htot = H1 + H2 + …. + Hn ? Elementi di valutazione: tolleranze richieste finitura superficiale richiesta tolleranze / finiture modeste poche passate, grande profondità elevate molte passate, le ultime con piccola profondità sgrossatura semifinitura Asportazione di truciolo finitura 59 Tecnologia dei processi produttivi Come deve essere asportato : il più velocemente possibile il più economicamente possibile compatibilmente con i vincoli di ------ tolleranze finiture forze potenze ……… Il più velocemente possibile vuol dire alla velocità di taglio ottima per il tempo con l’avanzamento più grande possibile Il più economicamente possibile vuol dire alla velocità di taglio ottima per il costo usurando gli utensili il meno posssibile Compatibilmente con i vincoli vuol dire …………….. Asportazione di truciolo 60 ? Tecnologia dei processi produttivi Compatibilmente con i vincoli vuol dire che: Parametri le forze in gioco non devono essere troppo elevate per evitare che il pezzo si infletta troppo (scarse tolleranze) piccoli p e a l’avanzamento deve essere adeguato per ottenere la rugosità richiesta piccolo a La Vt deve essere piccola per non usurare troppo gli utensili Utensili l’utensile deve essere abbastanza robusto per non rompersi sotto l’azione delle forze di taglio grande β deve essere fatto con un materiale ‘povero’ per non costare troppo Macchine la macchina deve essere abbastanza robusta per non deformarsi sotto l’azione delle forze di taglio la macchina deve essere abbastanza potente per fornire adeguata Vt e F Asportazione di truciolo 61 Tecnologia dei processi produttivi Tolleranze materiale idealmente asportato vr Caso ideale: no forze no deformazioni rigidezza infinita φ’ φ’’ p va F Caso reale: forze deformazioni elasticità materiale realmente asportato Asportazione di truciolo 62 Tecnologia dei processi produttivi caso ideale caso reale mandrino autocentrante caso reale punta e contropunta Asportazione di truciolo 63 Tecnologia dei processi produttivi Soluzione: ridurre le forze ridurre la sezione del truciolo ridurre p e a Metodo del Ks Riduzione di p: aumenta il numero di passate Riduzione di a: aumenta il tempo della singola passata Asportazione di truciolo 64 Tecnologia dei processi produttivi Finiture Relazione di Schmalzl Aumentare raggio dell’utensile aumenta ingombro dell’utensile Diminuire l’avanzamento aumenta il tempo della passata Asportazione di truciolo 65 Tecnologia dei processi produttivi Forze Metodo del Ks sul pezzo forze troppo grandi basse tolleranze vedi sopra sull’utensile forze troppo grandi rischio rottura aumento (piccolo) usura sulla macchina forze troppo grandi potenze elevate deformazioni danni e rischi vari Asportazione di truciolo 66 Tecnologia dei processi produttivi Potenze P = F Vt = Ks A Vt = Ks a p Vt Se la potenza disponibile è inferiore alla potenza richiesta è necessario: ridurre le forze (a o p) o ridurre la velocità ridurre la potenza riducendo l’avanzamento porta a: finiture superficiali migliori aumento dei tempi di lavorazione ridurre la potenza riducendo la profondità di passata porta a: tolleranze migliori aumento dei tempi di lavorazione ridurre la potenza riducendo la velocità di taglio porta a: Asportazione di truciolo minore usura utensili aumento dei tempi di lavorazione 67 Tecnologia dei processi produttivi Ottimizzazione non vincolata ad un parametro esiste sicuramente almeno una soluzione Ottimizzazione vincolata multi parametri Ottimizzazione vincolata pochi parametri potrebbero non esistere soluzioni Ottimizzazione vincolata ad un parametro Asportazione di truciolo 68 Tecnologia dei processi produttivi Fresatura Moto di taglio utensile rotatorio Moto di avanzamento pezzo lineare rettilineo o meno Moto di registrazione pezzo lineare discontinuo cicloidale Moto di lavoro Periferica Frontale asse fresa “ “ // superficie lavorata ⊥ “ “ Asportazione di truciolo 69 Tecnologia dei processi produttivi Struttura fresatrici orizzontale verticale per attrezzisti Asportazione di truciolo 70 Tecnologia dei processi produttivi Lavorazioni possibili spianatura esecuzione scanalature Asportazione di truciolo taglio ruote dentate 71 Tecnologia dei processi produttivi esecuzione cave Asportazione di truciolo 72 Tecnologia dei processi produttivi interna fresatura di superfici complesse contornatura esterna Asportazione di truciolo 73 Tecnologia dei processi produttivi Velocità di taglio Vt = ω r = 2 π n / 60 (m/s) Avanzamento della fresa: f [mm/giro] Avanzamento per dente: fz [mm/giro] velocità di avanzamento: Vf = f n [mm/s] Numero di denti: z Profondità di passata assiale da (mm) da Profondità di passata radiale dr (mm) Asportazione di truciolo 74 Tecnologia dei processi produttivi Fresatura periferica fresatura in discordanza (up milling) fresatura in concordanza (down milling) Asportazione di truciolo 75 Tecnologia dei processi produttivi Forze di taglio Sezione del truciolo y è necessario individuare la traiettoria del dente: fz il moto relativo, somma del moto di avanzamento con il moto di taglio è dato dal rotolamento senza strisciamento di una polare mobile su una polare fissa; la fresa è solidale con la polare mobile centro istantanea rotazione A B A’ f = z fz polare fissa polare mobile fz Diagramma delle velocità di un punto sulla periferia della fresa quando si trova alle varie distanze dalla polare fissa Asportazione di truciolo 76 B’ x Tecnologia dei processi produttivi da Con alcune ipotesi semplificative: - trascuriamo centro di istantanea rotazione - un solo dente in presa - denti dritti lo spessore del truciolo vale: hθ = AD ≈ AB = AC sin θ = f z sin θ lo spessore medio: hmed 1 = f ∫ ϕ 0 hθ dθ = 2 dr fz Dϕ lo spessore massimo: hmax = f z sin ϕ = f z 2 dr dr 1 − D D ( da semplificare se dr << D ) Asportazione di truciolo 77 Tecnologia dei processi produttivi Le forze di taglio hanno quindi il seguente andamento: Ft fz fz fz t t≡φ t≡2π φ θ1 θ 2 vibrazioni urti usura utensile dr θ3 avere almeno 3 denti in presa Asportazione di truciolo 78 Tecnologia dei processi produttivi Potenza di lavorazione M t = ∑ θ K s Aθ Ft ,θ = K s Aθ M t ,θ = K s Aθ D 2 D D D ≅ K s Amedio = K s z ⋅ d a ⋅ hmed 2 2 2 hmed = 2 (per un dente in presa) P= M tω η =ζ K s ⋅ d a ⋅ hmed ⋅ D ⋅ ω 2η ζ = dr fz Dϕ ω = 2π ⋅ n ϕ ϕ = ϕ 0 2π z Pt = Ks ⋅ da ⋅ dr ⋅ z ⋅ fz ⋅ n η = K s ⋅ d a ⋅ d r ⋅V f η Asportazione di truciolo Pa viene trascurata 79 Tecnologia dei processi produttivi Confronto up milling vs down milling usura dorsale α grande frontale γ piccolo il pezzo viene quindi sollevato basse tolleranze schiacciato migliori tolleranze il pezzo viene quindi quindi spinto contro l’utensile allontanato dall’utensile moto regolare moto irregolare sistema di recupero automatico dei giochi zona di lavoro già lavorata quindi Asportazione di truciolo crosta superficiale non adatta su grezzi di fonderia 80 Tecnologia dei processi produttivi Rugosità teorica y fz 2 per simmetria xc = viene soddisfatta per R sin (ω ⋅ tc ) + V f ⋅ tc = ma per piccoli angoli sin (ω ⋅ tc ) ≅ ω ⋅ tc fz 2 c allora: fz dobbiamo trovare l’ascissa e l’ordinata del punto c x f f 2 tc = = 2 ω ⋅ R + V f Vt + V f fz f fz ω⋅ z 2 2 2 = = ω ⋅ tc = fz ω ⋅ R + z ⋅ fz ⋅ n ω ⋅ R + z ⋅ f ⋅ ω + ⋅ R z z 2π 2π ω⋅ Asportazione di truciolo 81 Tecnologia dei processi produttivi L’ordinata y è la rugosità massima (altezza picco valle) 2 Y = R 1 − cos (ω ⋅ tc ) = R 1 − 1 − sin 2 (ω ⋅ tc ) ≅ R 1 − 1 − (ω ⋅ tc ) ≅ (ω ⋅ t )2 c ≅ R 1 − 1 − 2 2 Rmax = R 2 = (ω ⋅ tc ) 2 fz R 2 = 2 R + z ⋅ fz 2π 2 R π fz 2 (2R ± z ⋅ f 2 π 2 fz2 R = 2 (2R ± z ⋅ f 2 ) 2 se 2 π R ? z ⋅ f z → Rmax = fz 8R ) 2 + discordanza - concordanza NB: la rugosità reale è maggiore Asportazione di truciolo 82 Tecnologia dei processi produttivi Tempo di lavorazione t = L / Va = L / f / n * 60 * 1000 aumenta la rugosità Va = f n / 60 / 1000 Per ridurre il tempo di lavorazione si può: aumentare a aumentare n Vt = π d n / 60 / 1000 aumenta la potenza richiesta Asportazione di truciolo 83 Tecnologia dei processi produttivi Fresatura frontale traiettoria dente spessore del truciolo hθ = HH ' ≅ HC cos θ = f z cos θ arco di lavoro hmed = A A’ φ1 O’ dr φ2 θ H C H’ = 1 ϕ ϕ1 ∫ϕ − hθ dθ = 2 fz ϕ ϕ1 ∫ϕ − cos θ dθ = 2 fz f sin ϕ1 − sin ( −ϕ 2 ) = z [sin ϕ1 + sin ϕ 2 ] ϕ ϕ se D D d f sin ϕ1 + sin ϕ2 = dr ⇒ hmed = 2 r z 2 2 Dϕ B B’ Asportazione di truciolo 84 Tecnologia dei processi produttivi Traiettoria di lavoro Appostamento d+ d Sovrapposizione delle passate <2d r + avanti / avanti + Extra corsa avanti / indietro + Asportazione di truciolo 85 Tecnologia dei processi produttivi Foratura Moto di taglio utensile rotatorio Moto di avanzamento utensile rettilineo Moto di registrazione utensile e pezzo Moto di lavoro elicoidale lavorazioni Asportazione di truciolo 86 Tecnologia dei processi produttivi Struttura trapani da banco, sensitivo a colonna Asportazione di truciolo radiale 87 Tecnologia dei processi produttivi Punta elicoidale Struttura della punta: codolo, testa, corpo Grandezze caratteristiche: angolo fra i taglienti quadretto faccette di affilatura Asportazione di truciolo 88 Tecnologia dei processi produttivi Altri utensili per foratura Refrigerata ad inserti a gradini doppia da centri svasatore Asportazione di truciolo svasatore conico bareno 89 Tecnologia dei processi produttivi Lavorazioni non convenzionali Diverso modo di utilizzare l’energia/nuove forme di energia: Energia meccanica Energia elettrochimica Energia chimica Energia elettrica Energia termica - water-jet abrasive-jet ultrasuoni deformazione alta velocità erosione elettrochimica scarica elettrochimica dissoluzione chimica elettroerosione fascio elettronico laser plasma Lavorazioni convenzionali Asportazionenon di truciolo 90 Tecnologia dei processi produttivi Confronto tra varie tecnologie va tolleranza Ra 3 [mm /min] [mm] µm truciolo rettifica lappatura elettroerosione laser awj elettrochimiche ultrasuoni 105 103 100 102 103 104 103 102 0.01 0.001 00001 0.01 0.5 0.05 0.05 0.005 1 0.3 0.03 0.2 10 10 0.3 0.1 stato superficiale incrudita incrudita poco incrudita fusa fusa incrudita inalterata incrudita Va truciolo in funzione della durezza del materiale HV elettroerosione Asportazionenon di truciolo Lavorazioni convenzionali 91 Tecnologia dei processi produttivi Elettroerosione a filo curve / raccordi meccanismo infilaggio filo taglio incompleto inclinazione filo (sesto asse controllato) macchina Lavorazioni convenzionali Asportazionenon di truciolo 92

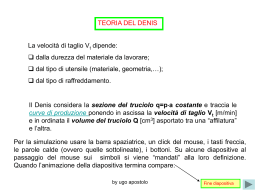

Scaricare