RUGOSITÀ 299 Introduzione Le superfici degli oggetti reali sono di solito affette da irregolarità microgeometriche. Tali irregolarità possono essere casuali (tipico nei pezzi prodotti per fusione), ovvero avere degli andamenti preferenziali (frequente in pezzi sottoposti a lavorazioni alle macchine utensili). Le irregolarità superficiali si misurano immaginando di sezionare la superficie secondo un piano, detto piano di rilievo, ortogonale alla superficie stessa. Il profilo reale è la linea risultante dall'intersezione della superficie reale con il piano di rilievo. La misura della rugosità si effettua attraverso uno strumento y chiamato rugosimetro. Il Profilo rilevato rugosimetro funziona in maniera analoga alla puntina da grammofono, registrando le asperità della superficie. Si ottiene un profilo del tipo di quello indicato a fianco. La lunghezza Lunghezza di base (L) di base (L) è dell’ordine di qualche millimetro. Appunti di Disegno Tecnico Industriale x 300 1 Linea media del profilo A partire dal profilo misurato è opportuno estrarre determinati parametri sintetici che caratterizzino il profilo. Innanzitutto le coordinate del profilo rilevato sono riferite ad uno zero dello strumento che è poco significativo. Occorre riportarle ad un sistema di riferimento indipendente dallo strumento. A tale scopo si definisce la linea media del profilo come la linea per la quale è minima la somma delle distanze al quadrato dei punti del profilo dalla linea stessa. y Profilo rilevato Linea media del profilo x Lunghezza di base (L) Appunti di Disegno Tecnico Industriale 301 Rugosità Ra Assunto come asse xm la linea media del profilo, si definisce il parametro di rugosità Ra (rugosità media) come il valore medio (espresso in µm) delle ordinate (y1, y2, … yn) del profilo rispetto alla sua linea media. Nel dominio continuo si ha quindi la seguente definizione: Ra = 1 L L ∫ y y dx ; yi 0 Nel dominio discreto: xm Ra = 1 n ∑ yi n i =1 Lunghezza di base (L) La rugosità Ra fornisce un valore di finitura superficiale medio che non discrimina però il tipo di irregolarità. Ad esempio pochi picchi elevati potrebbero sortire lo stesso effetto di molti picchi più bassi. Operativamente il rugosimetro fornisce un valore di Ra calcolato su una lunghezza maggiore della lunghezza di base (lunghezza di esplorazione). Il valore che ne risulta è la media dei valori calcolati su più lunghezze di base. Appunti di Disegno Tecnico Industriale 302 2 Misurazione della rugosità La misura della rugosità Ra (come pure degli altri parametri che verranno di seguito introdotti) normalmente si esegue rilevando il profilo lungo un certo numero di lunghezze di base L. La somma delle lunghezze di base rilevate rappresenta la lunghezza di valutazione (Ln). La lunghezza di valutazione usuale è pari a cinque volte la lunghezza di base. Piano sezionatore Superficie Profilo Lunghezza di valutazione Principio di funzionamento del rugosimetro Tastatore Tabella della lunghezza di base e della lunghezza di valutazione in funzione di Ra Appunti di Disegno Tecnico Industriale 303 Rugosità Rz È la distanza tra due linee parallele alla linea media passanti mediamente fra i cinque picchi più alti e le cinque valli più basse, entro i limiti della lunghezza di base. Supponendo che le ordinate dei cinque picchi più elevati siano (yp1, yp2, yp3, yp4, yp5), e che le ordinate delle cinque valli più profonde siano (yv1, yv2, yv3, yv4, yv5), sempre con riferimento alla linea media, si ha: Rz = (y p1 + y p 2 + ... + y p 5 ) − ( y v1 + y v 2 + ... + y v 5 ) 5 y Linea per i cinque picchi più alti yi xm Lunghezza di base (L) Linea per le cinque valli più profonde La rugosità Rz fornisce, in pratica, una misura della irregolarità massima mediata su cinque picchi e cinque valli. Appunti di Disegno Tecnico Industriale 304 3 Rugosità Rmax È la distanza tra due linee parallele alla linea media tangenti al picco più alto ed alla valle più profonda. Dette ypmax, yvmin, rispettivamente le ordinate del picco più alto e della valle più profonda si ha: R max = ( y p max − y v min ) Linea tangente al picco più alto y yi xm Linea tangente alla valle più profonda Lunghezza di base (L) La rugosità Rz fornisce, in pratica, una misura della irregolarità massima del profilo. Appunti di Disegno Tecnico Industriale 305 Lunghezza del profilo portante (lt) È la somma dei segmenti di materiale risultanti dall'intersezione del profilo rilevato con una linea posta ad una distanza p da una linea di riferimento parallela alla linea media, passante mediamente fra i 5 picchi più alti. y Linea per i cinque picchi più alti yi p xm Lunghezza di base (L) Linea di misura Il simbolo della lunghezza del profilo portante deve comprendere anche il valore di p. Es.: lt50 = …, ha il significato di lunghezza del profilo portante misurata a 50µm dalla linea di riferimento; lt0,5Rz = …, ha il significato lunghezza del profilo portante misurata ad una distanza pari a 0,5Rz dalla linea di riferimento. Appunti di Disegno Tecnico Industriale 306 4 Portanza (t) È il rapporto percentuale tra la lunghezza del profilo portante e la lunghezza di base: t = 100 lt L Il simbolo della portanza deve comprendere anche il valore di p. Esempio t50 ≥ 60 indica che la portanza deve essere rilevata con p = 50µm e deve essere maggiore od uguale al 60% t0,5Rz ≥ 60 indica che la portanza deve essere rilevata con p = 0,5Rz. Appunti di Disegno Tecnico Industriale 307 Indicazione della rugosità a disegno (secondo UNI ISO 1302) Simbolo utilizzato per l’indicazione della rugosità a disegno. b = prescrizioni particolari di lavorazione. a = valore della rugosità Ra. d = simbolo dell’orientamento preferenziale dei solchi. e = sovrammetallo di lavorazione in mm. c = valore della lunghezza di base espresso in mm. f = indicazione di altri parametri di rugosità diversi da Ra (Rz, lt ecc.). Il simbolo può essere applicato direttamente sulla traccia della superficie, su una linea che rappresenta il prolungamento della stessa o su una linea di richiamo. Varianti del simbolo base: Indica superficie da ottenersi senza asportazione di truciolo (asportazione di truciolo non consentita). Indica superficie da ottenersi con asportazione di truciolo (asportazione di truciolo richiesta). Appunti di Disegno Tecnico Industriale 308 5 Direzioni preferenziali dei solchi Segni grafici per l’indicazione dei solchi di rugosità. SIMBOLO SIGNIFICATO = Solchi paralleli al piano di proiezione della vista sulla quale è applicato il segno grafico ⊥ Solchi ortogonali al piano di proiezione della vista sulla quale è applicato il segno grafico X Solchi incrociati in direzioni oblique rispetto al piano di proiezione della vista sulla quale è applicato il segno grafico C Solchi approssimativamente circolari rispetto al centro della superficie sulla quale è applicato il segno grafico R Solchi approssimativamente radiali rispetto al centro della superficie sulla quale è applicato il segno grafico M Solchi multidirezionali Appunti di Disegno Tecnico Industriale 309 Relazione tra tolleranza dimensionale e rugosità Una determinata tolleranza dimensionale impone, automaticamente dei limiti alla rugosità che quella superficie può avere. Non è vero il contrario: assegnare una certa rugosità non implica l’assegnazione di una determinata tolleranza dimensionale. Appunti di Disegno Tecnico Industriale 310 6 Relazione tra metodo di fabbricazione e rugosità Si riportano valori indicativi della rugosità in funzione del processo produttivo. Appunti di Disegno Tecnico Industriale 311 Rugosità richiesta in funzione delle applicazioni L’indicazione di un grado di rugosità basso (comunque minore di quello abituale dell’officina) comporta quasi sempre un aumento dei costi di produzione. È quindi bene prescrivere valori di rugosità bassi solo per quelle superfici che effettivamente lo necessitino da un punto di vista funzionale (valore più grande possibile compatibilmente con le funzionalità del pezzo). RUGOSITÀ (Ra, µm) 0.025 Costi di produzione 0.05 APPLICAZIONE Piani di appoggio di micrometri, specchi e blocchi di riscontro Facce di calibri d’officina e piani di appoggio comparatori 0.1 Facce di calibri a corsoio. Utensili di precisione. Perni di articolazione. Superfici a contatto per tenuta fluidi senza guarnizione. 0.2 Camme, supporti di alberi a gomiti e a camme. Guide tavole macchine utensili. Cuscinetti reggispinta ad alte velocità. 0.4 Alberi scanalati. Superficie interna cilindri di motori. Bronzine. Valvole e saracinesche. 0.8 Tamburi, freni. Denti di ingranaggi. Superfici di parti scorrevoli a contatto (pattini e guide). 1.6 Superfici di tenuta con guarnizioni in gomma. Carter di riduttori e ingranaggi. Testate cilindri. 3.2 Perni per trasmissioni a mano. Superfici di accoppiamento per parti smontabili. Appunti di Disegno Tecnico Industriale 312 7

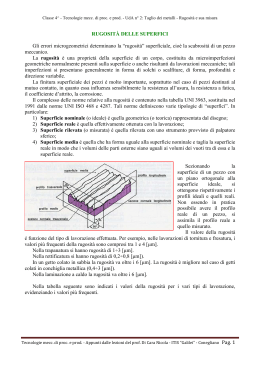

Scaricare