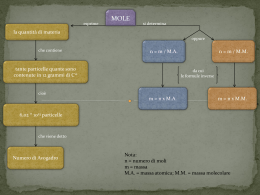

08.11.2006 10:33 Uhr Seite 1 Contamination Management Dalla lavorazione alla consegna. I 7.604.0/10.06 Deckblatt_ital.qxd 07.11.2006 10:42 Uhr Seite 1 Pagina 3 1 Definizione del Contamination Management Pagina 5 2 Basi del Contamination Management Pagina 5 Pagina 8 Pagina 12 Pagina 13 2.1 Definizione dei tipi di contaminazione 2.2 Effetti della contaminazione da particelle nei sistemi idraulici 2.3 Classificazione della contaminazione da particelle nei fluidi 2.3.1 ISO 4405 - “Fluido idraulico” - Contaminazione dei fluidi - Determinazione della contaminazione da particelle con metodi di analisi gravimetrici” Pagina 14 2.3.2 ISO 4406: 1999 Pagina 15 2.3.3 NAS 1638 Pagina 16 2.3.4 SAE AS 4059 Pagina 17 Pagina 19 2.3.5 Procedura per l'analisi dei campioni di fluido secondo ISO 4406: 1999, NAS 1638 e SAE AS 4059 3 Determinazione della quantità residua di contaminazione su componenti Pagina 19 3.1 Procedura ad ultrasuoni Pagina 20 3.2 Procedura di lavaggio Pagina 20 3.3 Procedura con vibrazioni Pagina 21 Pagina 23 4.5 Attuazione di un controllo di pulizia su un banco di lavaggio Pagina 26 4.5.1 Rilevamento della contaminazione globale di un sistema Pagina 27 4 Analisi della pulizia di componenti e sistemi completi sul banco prova di lavaggio 4.1 Flusso turbolento Pagina 24 4.2 Effetto disperdente Pagina 25 4.3 Passaggio attraverso tutti i canali e tutte le superfici 4.4 Flusso pulsante durante il lavaggio 5 Contamination Monitoring Pagina 28 5.1 Programmazione Pagina 28 5.2 Attuazione Pagina 28 5.3 Ispezione di una linea di produzione o di montaggio Pagina 29 5.4 Risultati Pagina 31 6 Redazione di una specifica di pulizia Pagina 32 6.1 Struttura di una specifica di pulizia Pagina 35 7 Fonti di contaminazione in fase di produzione o di montaggio di sistemi idraulici Pagina 35 7.1 Come evitare l'immissione di sporco durante la produzione ed il montaggio di sistemi idraulici Pagina 36 7.2 Eliminazione di particelle dai sistemi idraulici (esperienze pratiche) e dai componenti Pagina 36 7.2.1 Impianti di lavaggio Pagina 40 7.2.2 Prova del funzionamento Pagina 42 7.3 Stoccaggio, logistica ed ambiente Pagina 42 7.4 Componenti forniti da terzi e componenti di produzione propria 3.4 Procedura di valutazione Pagina 23 Pagina 25 Pagina 25 Pagina 43 8 Flussaggio durante la messa in funzione Pagina 45 9 Considerazioni economiche Pagina 47 10 Contamination Management in pratica Pagina 49 Reference List I 7.604.0/10.06 Innenseiten Teil 2_ital.qxd 1 07.11.2006 10:42 Uhr 1 Definizione del Contamination Management Il Contamination Management (gestione della pulizia) si occupa dell'analisi e dell'ottimizzazione di processi sotto l'aspetto della pulizia di componenti, sistemi e fluidi impiegati. Nei sistemi idraulici moderni nell'industria automobilistica ed i suoi fornitori, nell'industria idraulica e mobile - vengono impiegati oggigiorno dei componenti più piccoli, leggeri ed efficienti di 10 anni fa p.es. L'impiego di questi componenti fa sì che anche le esigenze relative alla pulizia del sistema aumentino come del resto hanno provato vari studi fatti in passato. Il 70-80 % ca. di tutti i guasti dei sistemi idraulici sono attribuibili ad una maggiore contaminazione del sistema. Questa percentuale di guasti non si riferisce soltanto all'industria idraulica tradizionale. Soprattutto nell'industria automobilistica in cui cresce l'uso di sistemi elettroidraulici l'argomento Contamination Management è molto sentito. Il concetto di sistemi idraulici o Fluid-system viene usato in genere per tutti i settori (industria automobilistica, industria idraulica ed industria idraulica mobile). Nel settore automobilistico sono attualmente in vigore delle specifiche di pulizia per i seguenti sistemi: motori (approvvigionamento di carburante e di olio) servocomando trasmissioni automatiche/cambi sistemi servoassistiti elettroidraulicamente (sospensione, frizione, freni, ABS, ESP) idrauliche centrali Questo elenco non ha la pretesa di essere completo ed è inteso per mostrare in quali settori il Contamination Management viene impiegato. Seite 3 Nel passato i sistemi idraulici venivano dotati di una filtrazione del sistema che puliva il sistema al momento della messa in servizio e che successivamente aveva il compito di mantenere la purezza del fluido del sistema ad un livello costante, p.es. con l'uso di filtri per la messa in servizio e con un breve intervallo di manutenzione con passaggio alla filtrazione del sistema. A causa dei crescenti requisiti relativi ai sistemi idraulici moderni (intervalli fra le manutenzioni più lunghi e crescente pressione per quanto riguarda i prezzi) questa procedura spesso non basta più. Nei grandi sistemi dell'industria idraulica vengono effettuati dei lavaggi al momento della messa in funzione al fine di portare velocemente il livello di contaminazione ad un livello accettabile. Nel caso di piccoli sistemi idraulici che vengono costruiti in grandi quantità (p.es. industria automobilistica, industria idraulica) ciò non è sempre possibile. Per questo motivo il Contamination Management inizia con la costruzione dei singoli componenti ed abbraccia l'intero processo di produzione fino al pezzo finito. In casi estremi vengono integrati nel processo anche le divisioni di progettazione e di sviluppo per costruire i componenti in maniera tale da permettere un lavaggio semplice ed efficace. Se la quantità dei componenti forniti da terzi è considerevole è opportuno includere anche i subfornitori nel Contamination Management. Con l'introduzione del Contamination Management, che ha lo scopo di ridurre al minimo la concentrazione di particelle in tutti i settori, ad iniziare dalla produzione fino all'esercizio del sistema completo, vengono evitati gli inconvenienti nei sistemi dovuti alla contaminazione da particelle e quindi si ottiene un risparmio dei costi. Si può ottenere questo con una riduzione dei costi degli utensili di lavorazione, una migliore utilizzazione dei banchi ed un impiego ottimizzato di macchine per il lavaggio. I 7.604.0/10.06 Innenseiten Teil 2_ital.qxd 3 Innenseiten Teil 2_ital.qxd 07.11.2006 10:42 Uhr Seite 4 Da ciò nascono i seguenti compiti del Contamination Management: Sviluppo di sistemi che sono ottimizzati con lo scopo di una pulizia semplice Ottimizzazione e controllo dei processi di lavaggio Formazione e sensibilizzazione del personale Individualizzazione ed eliminazione di fonti di contaminazione Elaborazione di istruzioni di analisi Redazione di specifiche di pulizia per i singoli componenti ed i sistemi Con lo scopo di dimostrare il successo del Contamination Management si intende di seguito effettuare una considerazione sui costi complessivi. In questa considerazione sono contemplati i seguenti fattori: I 7.604.0/10.06 - costi di garanzia e di non garanzia - costi energetici - costi di revisione - costi degli utensili nelle macchine di lavorazione - costi di esercizio per macchine di lavaggio e banchi prova - costi per i tempi di lavorazione Nei capitoli seguenti troverete una descrizione più dettagliata delle basi e delle applicazioni del Contamination Management. Definizioni dei concetti: Contamination Management Management della pulizia - controllo/ottimizzazione della pulizia di componenti e purezza dei fluidi nel flussaggio dei materiali e nel montaggio dei sistemi. Fluidsystem Sistemi idraulici, anche sistemi riempiti di fluidi p.es. nell'industria automobilistica (p.e. motori, cambi, servocomando, ABS...). Contaminazione base Tipo e quantità di contaminazione che esiste dopo il montaggio. Contaminazione da assestamento Contaminazione da particelle che si formano in seguito rodaggio degli impianti. Danni iniziali Danni superficiali che si formano durante la prova di funzionamento/messa in servizio o il montaggio dei sistemi. Contamination Monitoring Verifiche di processi relativi alla loro immissione di contaminazione. Procedura di misura on-line Procedura di misura in cui il campione da analizzare viene portato dal sistema direttamente ad un apparecchio di misura, p.es. ad un contatore automatico di particelle. Procedura di misura off-line Procedura di misura in cui un campione viene prelevato da un sistema e viene misurato in un altro luogo, p.es. prelevare un campione di olio da un sistema ed analizzarlo in un laboratorio. 4 Innenseiten Teil 2_ital.qxd 07.11.2006 10:42 Uhr Seite 5 2 Basi del Contamination Management 2.1 Definizione dei tipi di contaminazione Nei sistemi idraulici si verificano i più svariati tipi di contaminazione. Si tratta di gas (p.es. aria), liquidi (p.es. acqua) e contaminazioni solide. Nella raffigurazione seguente sono riassunti i vari tipi di contaminazione: Come si può vedere dalla fig. 1 suddividiamo i tre tipi di contaminazione solida in ulteriori tre gruppi, le particelle estremamente dure, quelle dure e quelle morbide. Le particelle estremamente dure e dure possono causare dei danni notevoli nei sistemi idraulici se non vengono eliminate il più velocemente possibile. La penetrazione di contaminazione nei sistemi può essere ridotta adottando delle misure preventive. I 7.604.0/10.06 Fig. 1 Tipi di contaminazione 5 Innenseiten Teil 2_ital.qxd 07.11.2006 10:42 Uhr Nelle specifiche le particelle dure vengono spesso identificate separatamente. Vengono definiti dei valori massimi per le dimensioni più lunghe che una tale particella dura può avere: p.es. lunghezza max. particella abrasiva 200 µm o 200 x 90 µm o nessuna particella > 200 µm. Seite 6 Fig. 2 Oltre alla durezza delle particelle sono importanti, per la frequenza di inconvenienti nei sistemi, la loro quantità e suddivisione secondo le dimensioni. Esiste una differenza nella ripartizione delle dimensioni delle particelle fra i sistemi nuovi e quelli che hanno già lavorato alcune ore. Nei sistemi nuovi troviamo una concentrazione di contaminazione grossolana con lunghezze fino ad alcuni millimetri che poi viene sminuzzata ed eliminata da una filtrazione nel corso dell'esercizio. I 7.604.0/10.06 Nella prima messa in funzione di sistemi idraulici si verifica una contaminazione di particelle supplementare dovuta all'usura di materiale asportato per sfregamento. Il Contamination Management non è in grado di evitare questa immissione di contaminazione, tuttavia se la contaminazione base è minore, il sistema si avvia con minore usura. 6 Nel diagramma di cui sopra si può vedere che il livello di contaminazione senza il Contamination Management è più elevato che con quest ultimo durante tutta la messa in funzione del sistema ciò che può causare anche più danni iniziali alle superfici. Innenseiten Teil 2_ital.qxd 07.11.2006 10:42 Uhr Le seguenti riprese con il microscopio mostrano dei campioni di particelle tipici che si trovano nei sistemi idraulici. Seite 7 Fig. 3 campione con particelle grossolane campione con particelle fini Fig. 4 I 7.604.0/10.06 Il limite della facoltà visiva di un occhio umano si aggira attorno a 40 µm. Le analisi delle particelle vengono effettuate con il microscopio o nei sistemi idraulici con contatori delle particelle che funzionano secondo il procedimento dell’interruzione del fascio luminoso (vedi capitolo 2.3.5). 7 Innenseiten Teil 2_ital.qxd 07.11.2006 10:42 Uhr Seite 8 2.2 Conseguenze della contaminazione da particelle nei sistemi idraulici La contaminazione da particelle che circola nei sistemi idraulici causa dei danni alle superfici dei meccanismi soggetti ad usura (abrasione, erosione, affaticamento superficiale). Fig. 5 Esempi per l'usura nelle superfici in movimento In seguito a questa usura si costituiscono sempre più particelle e l'usura aumenta se la “reazione a catena dell'usura” non viene limitata con delle misure adeguate (riduzione della contaminazione). Alcune meati tendono ad ingrandirsi, le perdite di olio aumentano ed il rendimento (p.es. di pompe) diminuisce,con il risultato di regolazioni imprecise. Delle volte si possono verificare anche otturazioni di canali di comando o di fori di ugelli. Durante il normale esercizio di sistemi idraulici, sistemi di filtrazione adeguatamente dimensionati e concepiti, dovrebbero interrompere la reazione a catena dell'usura. Per l'utilizzatore ciò costituisce una sicurezza illusoria in quanto, già dal montaggio dei componenti al montaggio dell'intero sistema e fino all'installazione, viene immessa una contaminazione altamente danneggiante. Questa contaminazione immessa in aggiunta può portare ad un pre danno fino al guasto prematuro dei componenti del sistema. In genere i concetti di filtrazione dei sistemi non sono concepiti per il controllo di grandi masse di contaminazione come si verificano nei seguenti lavori: lavorazione di componenti montaggio di sistemi riempimento di sistemi prima messa in funzione I 7.604.0/10.06 riparazione di sistemi. 8 Innenseiten Teil 2_ital.qxd 07.11.2006 10:42 Uhr Uno studio dell'Università di Hannover descrive così le influenze sulla durata e resistenza a fatica di cuscinetti a sfera: “La quantità di particelle e la loro dimensione descrivono la quantità di contaminazione nel lubrificante. In funzione di questo e in rapporto anche alla durezza e la forma geometrica delle particelle si ha un risultato nella gravità del danno alle piste, la profondità del danno inoltre viene influenzata anche dal comportamento elastico-plastico del materiale. La quantità dei danni viene determinata dalla quantità di particelle che si trovano nel canale di lubrificazione e dalla frequenza di rotolamento. Il continuo funzionamento in queste condizioni porta alla rottura del cuscinetto. Seite 9 L'esperienza pratica ha mostrato che i cuscinetti a sfera con contatto puntiforme nella maggioranza dei casi sono meno sensibili alla contaminazione da particelle dei cuscinetti a rotolamento con contatto a linea. I cuscinetti lisci con fessure di lubrificazione più grandi sono quelli meno sensibili alla contaminazione da particelle. I 7.604.0/10.06 Fig. 6 Fattori di influenza sulla durata di vita di un cuscinetto (1) 9 Innenseiten Teil 2_ital.qxd 07.11.2006 10:42 Uhr Seite 10 La seguente tabella mostra una visione d'insieme delle più correnti dimensioni di fessura: Fig. 7 Delle vaste ricerche relative alle ripartizioni di particelle su componenti in sistemi idraulici hanno mostrato che all'inizio della durata di vita di un sistema, cioè nel montaggio e nella messa in servizio le particelle sono più grandi che durante l'esercizio. Queste particelle grandi – delle volte fino a più millimetri – possono causare dei guasti spontanei: blocco di una valvola gravi predanneggiamenti di pompe distruzione di guarnizioni con successive perdite Pezzo Gioco critico tipico [µm] pompa ad ingranaggi (J1, J2) 0,5 – 5 pompa a palette (J1) 0,5 – 5 pompa a pistoni (J2) 0,5 – 1 valvola di regolazione (J1) 5 - 25 servovalvola (J1) 5–8 Questa percentuale può essere ridotta da un “Contamination Management attivo” ed i relativi costi possono quindi essere limitati ad un minimo: costi dovuti ad un fermo di produzione costi dovuti a ritardi di messa in servizio di sistemi costi dovuti a tempi di prova prolungati in quanto occorre un ciclo di lavaggio al fine di eliminare la contaminazione dovuto al montaggio costi di garanzia I 7.604.0/10.06 costi dovuti alla revisione 10 Innenseiten Teil 2_ital.qxd 07.11.2006 10:42 Uhr Seite 11 Fig. 8 Pista distrutta di un cuscinetto a rotolamento dovuto a contaminazione da particelle Fig. 9 Incorporamento di un truciolo nella superficie di un cuscinetto liscio Qui il Contamination Management interviene come segue: I 7.604.0/10.06 Nei nuovi sistemi i singoli componenti vengono portati ad un livello di pulizia uniforme prima del montaggio ed il fluido durante il riempimento nonché il fluido durante l'esercizio vengono mantenuti ad un livello definito (vedi Contamination Monitoring cap. 5 ff). 11 Innenseiten Teil 2_ital.qxd 07.11.2006 10:42 Uhr Seite 12 2.3 Classificazione di contaminazione da particelle nei fluidi L'obiettivo della procedure descritta qui di seguito è di rendere possibile una classificazione riproducibile di contaminazione da particelle nei fluidi. Attualmente si conoscono 4 procedure per la classificazione della contaminazione da particelle nei fluidi: Norma ISO 4405 ISO 4406:1999 NAS 1638 SAE AS 4059 Settore di impiego Fluidi fortemente contam. p.es. fluidi di lavaggio fluidi per lavorazione Fluidi idraulici oil lubrificanti Fluidi idraulici oil lubrificanti Fluidi idraulici oil lubrificanti Parametri [mg/litri di fluido] quantità particelle > 4 µm (c) > 6 µm (c) > 14 µm (c) quantità particelle 5 – 15 µm 15 – 25 µm 25 – 50 µm 50 – 100 µm > 100 µm quantità particelle > 4 µm (c) > 6 µm (c) > 14 µm (c) > 21 µm (c) > 38 µm (c) > 70 µm (c) Metodi di analisi Con questo metodo di analisi si filtra 1 litro del fluido da analizzare attraverso una membrana preparata che viene pesata 1. Valutazione manuale: Il fluido da analizzare viene filtrato attraverso una membrana e la relativa classe di purezza viene stimata e quantificata manualmente con l'aiuto di un microscopio. Metodo dispendioso dal punto di vista del tempo 1. Valutazione manuale: Metodo dispendioso dal punto di vista del tempo, non molto preciso. Osservazione 2. Conteggio automatico delle particelle: Il fluido da analizzare viene condotto attraverso un contatore di particelle adeguato che conta le frazioni di particelle. 2. Conteggio automatica delle particelle: Il risultato è disponibile nel giro di brevissimo tempo. I 7.604.0/10.06 Di seguito una descrizione più dettagliata delle norme. 12 Innenseiten Teil 2_ital.qxd 07.11.2006 10:42 Uhr 2.3.1 ISO 4405 - “fluido idraulico - contaminazione dei fluidi - Rilevamento della contaminazione da particelle con metodi gravimetrici di analisi” Seite 13 Fig. 10 Questo standard internazionale descrive il metodo gravimetrico per la determinazione della contaminazione da particelle di fluidi idraulici. Principio base: Un volume conosciuto di fluido viene filtrato attraverso uno o due dischi di filtrazione con l'aiuto di vuoto e poi viene misurata la differenza di peso dei dischi di filtrazione (prima e dopo la filtrazione). La seconda membrana viene impiegata per la valutazione della precisione. Prima dell'uso la membrana viene lavata con Isopropanol, quindi essicata nel forno di essicazione fino a raggiungere un peso costante e raffreddata in ambiente asciutto secondo definizione. Quest'ultima procedura è importante in quanto altrimenti la membrana assorbe l'umidità dell'ambiente ed il risultato finale viene alterato. Successivamente la membrana viene pesata e questo valore viene annotato come m(T). In seguito la membrana viene fissata nel suo supporto ed il fluido da analizzare viene filtrato. Per far arrivare tutta la contaminazione sulla membrana, quest'ultima viene poi lavata con una soluzione filtrata. Nell'analisi di fluidi contenenti olio è essenziale che l'olio residuo venga lavato via completamente dalla membrana. Dopo questa procedura la membrana viene di nuovo essicata, raffreddata e pesata (come descritto sopra). Il valore di misurazione viene annotato ora come m(E). La contaminazione gravimetrica si calcola come segue: M (G) = m(E) – m(T) I 7.604.0/10.06 Per il rilevamento della contaminazione gravimetrica del fluido occorre prelevare un campione rappresentativo dal sistema. La norma ISO 4405 descrive la procedura di pulizia per gli apparecchi da utilizzare cosi come anche la procedura di preparazione per le membrane da analisi: 13 Innenseiten Teil 2_ital.qxd 07.11.2006 10:42 Uhr 2.3.2 ISO 4406:1999 Nel caso di ISO 4406 le quantità delle particelle vengono rilevate cumulativamente, cioè > 4 µm (c), > 6 µm (c) e > 14 µm (c) (manualmente con filtrazione del fluido attraverso una membrana per analisi oppure automaticamente con contatori di particelle) e attribuite a dei numeri di riferimento. L'obiettivo di questa correlazione fra quantità di particelle e numeri di riferimento è la semplificazione della valutazione di purezze di fluidi. Nel 1999 la “vecchia” norma ISO 4406 è stata rielaborata e le dimensioni delle grandezze delle particelle da analizzare sono state ridefinite. Oltre a ciò sono state modificate la procedura di conteggio e la calibratura. Seite 14 Breve sommario relativo alle modifiche: „vecchia“ ISO 4406:1987 Dimensioni > 5 µm, > 15 µm > 4 µm (c) > 6 µm (c) > 14 µm (c) Dimensione rilevata maggiore dilatazione della particella Diametro del cerchio che copre la superficie ISO 11171:1999 Polveri da test polvere ACFTD-Staub 1.300 –2.500 particelle > 4 µm (c) 160 – 320 particelle > 6 µm (c) 10 – 20 particelle > 14 µm (c) I 7.604.0/10.06 ISO 12103-1A1 SAE Fine, AC-Fine ISO 12103-1A2 ISO 12103-1A4 SAE Corse frazione grossolana Dimensioni paragonabile vecchia calibrature ACFTD Attribuzione delle quantità di particelle alle classi di purezza: Quantità di particelle per ml superiore a 2.500.000 1.300.000 640.000 320.000 160.000 80.000 40.000 20.000 10.000 5.000 2.500 1.300 640 320 160 80 40 20 10 5 2,5 1,3 Classe di purezza fino a 2.500.000 1.300.000 640.000 320.000 160.000 80.000 40.000 20.000 10.000 5.000 2.500 1.300 640 320 160 80 40 20 10 5 2,5 > 28 28 27 26 25 24 23 22 21 20 19 18 17 16 15 14 13 12 11 10 9 8 La riproducibilità dei risultati al di sotto della classe di purezza 8 dipende dalla concentrazione delle particelle nel campione analizzato. 14 1-10 µm Frazione ultrafine ISO 12103-1A3 SAE 5-80 µm ISO MTD polvere calibratice per contatore di particelle Per l'utilizzatore in pratica è importante quanto segue: Anche se le dimensioni delle particelle da analizzare sono state modificate, il codice di purezza cambierà soltanto in pochi casi. Nella redazione della “nuova” norma ISO 4406 è stata prestata attenzione al fatto che non tutte le disposizioni esistenti relative alla purezza per sistemi debbano essere modificate (Lit. © HYDAC, “Se non l’abbiamo in Italiano non tradurre il titolo”). „nuova“ ISO 4406:1999 paragonabile ACFTD nuova calibratura Nist < 1 µm 4,3 µm 15,5 µm 4 µm (c) 6 µm (c) 14 µm (c) Se la quantità delle particelle contate nel campione è inferiore a 20, il risultato deve essere segnalato con ≥. E' da tener presente che se la classe aumenta di 1 la quantità di particelle viene raddoppiata. Esempio: ISO classe 18 / 15 / 11 significa: 1.300 – 2.500 particelle > 4 µm (c) 160 – 320 particelle > 6 µm (c) 10 – 20 particelle > 14 µm (c) si trovano in un ml del campione analizzato. Fig. 11 Osservazione al microscopio di un campione di olio (100 ml) Ingrandimento 100 volte (ISO 18 / 15 / 11) Innenseiten Teil 2_ital.qxd 07.11.2006 10:42 Uhr Seite 15 2.3.3 NAS 1638 Come la norma ISO 4406 anche la NAS 1638 descrive le concentrazioni di particelle nei fluidi. Le procedure di analisi possono essere le stesse dell'ISO 4406:1987. Contrariamente all'ISO 4406 nella norma NAS 1638 vengono contati determinati settori di particelle ai quali vengono attribuiti dei numeri caratteristici. Nella seguente tabella sono illustrate le classi di purezza in funzione della concentrazione di particelle rilevata. Grandezza particella [µm] per le cifre vedi catalogo originale 5-15 15-25 25-50 50-100 >100 Quantità particelle in un campione di 100 ml 00 0 1 2 3 4 5 6 7 8 9 10 11 12 125 250 500 1.000 2.000 4.000 8.000 16.000 32.000 64.000 128.000 256.000 512.000 1.024. 000 22 44 89 178 356 712 1.425 1.850 5.700 11.600 22.800 45.600 91.200 182.400 4 8 16 32 63 126 253 506 1.012 2.025 4.050 8.100 16.200 32.400 1 2 3 6 11 22 45 90 180 360 720 1.440 2.880 5.760 0 0 1 1 2 4 8 16 32 64 128 256 512 1.024 Se la classe aumenta di 1 la quantità di particelle viene raddoppiata. Nella suddetta tabella le quantità di particelle della classe 10 sono indicate in grassetto. I 7.604.0/10.06 Fig. 12 Osservazione al microscopio di un campione di olio (100 ml) ingrandimento 100 volte (NAS 10) 15 Innenseiten Teil 2_ital.qxd 07.11.2006 10:42 Uhr 2.3.4 SAE AS 4059 Seite 16 Le classi di purezza secondo SAE possono essere rappresentate nel seguente modo: Come le norme ISO 4406 e NAS 1638 la SAE AS 4059 descrive le concentrazioni di particelle nei fluidi. Le procedure di analisi possono essere le stesse dell'ISO 4406:1999 e NAS 1638. Le classi di purezza SAE si basano sulla grandezza delle particelle, la quantità nonché la ripartizione delle grandezze delle particelle. Dato che la grandezza delle particelle rilevata dipende dalla procedura di misurazione e dalla calibratura le grandezze vengono contrassegnate con le lettere (A – F). Nella seguente tabella le classi di purezza sono illustrate in funzione della concentrazione di particelle rilevata. 1. Quantità di particelle superiore ad una grandezza definita di particelle Esempio: Classe di purezza secondo AS 4059:6 La quantità massima di particelle nei singoli settori di grandezze è rappresentata in grassetto nella tabella. Classe di purezza secondo AS 4059:6 B Le particelle della grandezza B non possono superare la quantità massima come descritto sotto classe 6. 6 B = max. 19.500 particelle della grandezza 5 µm o 6 µm (c) Concentrazione massima di particelle [particelle/100 ml] > 1 µm > 5 µm > 15 µm > 25 µm > 50 µm > 100 µm Granddezza ISO 11171, calibraturao microscopio elettronico** > 4 µm (c) > 6 µm (c) > 14 µm (c) > 21 µm (c) > 38 µm (c) > 70 µm (c) Codifica delle grandezza A B C D E F 195 390 780 1.560 3.120 6.250 12.500 25.000 50.000 100.000 200.000 400.000 800.000 1.600.000 3.200.000 76 152 304 609 1.220 2.430 4.860 9.730 19.500 38.900 77.900 156.000 311.000 623.000 1.250.000 14 27 54 109 217 432 864 1.730 3.460 6.920 13.900 27.700 55.400 111.000 222.000 3 5 10 20 39 76 152 306 612 1.220 2.450 4.900 9.800 19.600 39.200 1 1 2 4 7 13 26 53 106 212 424 848 1.700 3.390 6.780 0 0 0 1 1 2 4 8 16 32 64 128 256 1.020 Grandezza ISO 4402 Calibratura o conteggio ottico* I 7.604.0/10.06 000 00 0 1 2 3 4 5 6 7 8 9 10 11 12 16 ** rilevamento grandezze particelle secondo il diametro del cerchio della stessa superficie. 2. Determinazione di una classe di purezza per ogni grandezza di particella 3. Indicazione relativa alla massima classe di purezza misurata * misurazione grandezze particelle secondo dimensione più lunga. Esempio: Esempio: Classe di purezza secondo AS 4059: 7 B / 6 C / 5 D Classe di purezza secondo AS 4059:6 B – F Grandezza B (5 µm o 6 µm (c)): 38.900 particelle / 100 ml Grandezza C (15 µm o 14 µm (c)): 3.460 particelle / 100 ml Grandezza D (25 µm o 21 µm (c)): 306 particelle / 100 ml L'indicazione 6 B – F richiede un conteggio di particelle nei settori di grandezza B – F. In tutti questi settori non deve essere superata la rispettiva concentrazione di particelle della classe di purezza 6. 07.11.2006 10:42 Uhr 2.3.5 Procedura nella valutazione dei campioni di fluidi secondo ISO 4406:1999, NAS 1638 e SAE AS 4059 Si preleva un campione rappresentativo del fluido da controllare che viene analizzato come segue: Seite 17 1. Procedura manuale secondo ISO 4407 (Potere del fluido idraulico – Contaminazione da fluido. Determinzione della contaminazione da particelle usando un microscopio per il conteggio). Secondo ISO 4407 è descritta la procedura di conteggio con il microscopio per membrane. A questo scopo vengono filtrati 100 ml del campione da analizzare tramite una membrana per analisi con una dimensione media dei pori < 1 µm e delle marcature dei settori. Oltre a ciò sono descritte la procedura di pulizia e la quantità massima di particelle nel campione cieco. Dopo l'essicazione della membrana per le analisi vengono contati, a secondo della dimensione delle particelle da contare 10, 20 o 50 settori, i valori vengono sommati e stimati sul diametro della membrana. Dato che nel caso di applicazione della norma ISO 4407 viene contata la dimensione più lunga della particella, nel caso della norma “nuova” ISO 4406:1999 viene valutato invece il diametro del cerchio con la stessa superficie, il conteggio manuale delle particelle avviene nei “vecchi” livelli > 5 µm e > 15 µm. Come descritto sopra, i numeri caratteristici ottenuti con questo conteggio corrispondono ai numeri caratteristici della “nuova” valutazione. 2. Conteggio automatico delle particelle Di seguito una descrizione dei contatori più usati di particelle che funzionano secondo la procedura di interferenza di un fascio luminoso. Nello schizzo di cui sotto è illustrato in maniera semplificata il principio di misurazione della procedura di interferenza di un fascio luminoso. La fonte di luce manda un raggio luminoso (quasi sempre una luce monocromatica) ad un sensore ottico che invia un determinato segnale elettrico. Se una particella (nera) si trova fra la fonte di luce ed il ricettore fotografico, si produce un'ombra sul diodo fotografico. Questa ombra modifica il segnale elettrico inviato dal sensore. Da tale cambiamento si può determinare la grandezza dell'ombra che viene lanciata da questa particella e quindi la dimensione della particella. Fig. 14 Fig. 13 Con questa procedura è possibile determinare molto bene le classi di purezza secondo ISO 4406:1987, ISO 4406:1999, NAS 1638 e SAE AS 4059. Questo metodo di conteggio può essere utilizzato soltanto con dei campioni estremamente puliti. In genere le classi di purezza vengono stimate con l'aiuto di fotografie di riferimento oppure i campioni vengono contati automaticamente. Costituiscono dei fattori di disturbo di questo principio di misurazione dei liquidi estranei e bollicine di gas che portano ad una rottura del fascio luminoso e vengono quindi anch'essi conteggiati come particelle. E' regola comune che il contatore di particelle sia calibrato secondo ISO 11943 (per ISO 4406:1999). I 7.604.0/10.06 Innenseiten Teil 2_ital.qxd 17 Innenseiten Teil 2_ital.qxd 07.11.2006 10:42 Uhr Il conteggio di particelle automatico viene impiegato come: Seite 18 Fig. 15 procedura on-line nella quale il campione viene prelevato direttamente dal sistema e condotto nel contatore delle particelle o il sensore è integrato direttamente nell'impianto. Contatore di particelle on-line della serie FCU 2000 oppure come procedura off-line nella quale il campione viene versato in un contenitore dal quale viene mandato attraverso un contatore di particelle. Fig. 16 Contatore di particelle da laboratorio con Bottlesampling-Unit I 7.604.0/10.06 BSU8000 con FCU 8000 18 Innenseiten Teil 2_ital.qxd 07.11.2006 10:42 Uhr 3 Determinazione della quantità residua di contaminazione su componenti La determinazione di quantità residue di contaminazione su componenti avviene sulla base di aspetti quantitativi e qualitativi. Aspetto quantitativo: • mg/componente • mg/unità di superficie (superficie bagnata dall'olio) • mg/kg peso del componente quantità particelle > x µm/componente • Quantità particelle > x µm/unità di superficie (superficie bagnata dall'olio) Aspetto qualitativo: lunghezza della particella più grande (suddivisione duro/morbido) I componenti con superfici facilmente accessibili sono degli elementi nei quali quasi sempre è interessante soltanto la superficie esterna per la determinazione della contaminazione residua. Esistono anche delle eccezioni che fanno parte di questa categoria, per esempio scatole cambio, scatole della pompa. In questi elementi è interessante la superficie interna. Dato che queste in genere sono facilmente accessibili, fanno parte del gruppo 1. Seite 19 3.1 Procedura ad ultrasuoni Nella procedura ad ultrasuoni i componenti da analizzare vengono messi in un bagno ad ultrasuoni ed esposti a onde ultrasoniche per un determinato tempo con una determinata densità di suoni e determinata temperatura del bagno. La contaminazione da particelle viene sciolta grazie all’apporto di energia e successivamente lavata via dal componente stesso tramite lavaggio con un liquido adatto. La dispersione di particelle nel fluido di lavaggio così ottenuta viene analizzata secondo le procedure stabilite di analisi (vedi cap. 3.4). E' da tener presente che sia la densità di energia degli ultrasuoni sia la durata dell'esposizione del campione alle onde devono essere indicate nel risultato. La procedura ad ultrasuoni è particolarmente adatta per particolari e componenti nei quali tutte le superfici devono essere analizzate. Si dovrebbe evitare in linea di massima di trattare con ultrasuoni i pezzi in pressofusione ed elastomeri in quanto in questo caso esiste il pericolo che il carbonio che si trova nel pezzo si sciolga ed alteri l'analisi. Questi effetti devono essere controllati prima di una analisi ad ultrasuoni. Componenti in cui vengono esaminati le superfici interne o gruppi di componenti premontati appartengono al gruppo 2, troverete le procedure di analisi per questi ultimi nel capitolo 4. I 7.604.0/10.06 Si conoscono due metodi secondo i quali può essere effettuata la determinazione della contaminazione residua di componenti del gruppo 1: 19 Innenseiten Teil 2_ital.qxd 07.11.2006 10:42 Uhr Seite 20 3.2 Procedura di lavaggio 3.3 Procedura di vibrazione Componenti con superfici facilmente accessibili o quelli in cui soltanto delle superfici parziali sono da analizzare vengono analizzati secondo la procedura di lavaggio. In questo caso la superficie da analizzare in un ambiente pulito secondo una determinata definizione viene lavato con un fluido da analisi che è pulito anch'esso secondo una determinata norma. Prima dell'analisi si crea un “provino cieco” nel quale tutte le superfici ambientali, p.es. la vasca di raccolta vengono sciacquate e questo “valore cieco” viene rilevato come contaminazione base dell'apparecchiatura di analisi. Il fluido di lavaggio viene successivamente analizzato in funzione delle procedure stabilite di analisi. Questa procedura viene usata soltanto molto raramente dato che è difficile da riprodurre manualmente. Nell'impiego di macchine automatiche a scossa, p.es. come vengono usate nei laboratori chimici, i risultati possono essere riprodotti. Nei componenti si tratta di particolari che si possono chiudere e le cui superfici interne devono essere analizzate (p.es. tubi, serbatoi). E' essenziale che le particelle all'interno del componente vengano asportate dopo la procedura di vibrazione. La seguente tabella mostra una comparazione delle varie procedure di analisi per l'analisi di singoli componenti o gruppi costruttivi: settore di aria pura Durchführung Fig. 17 pistola Metodo di lavaggio Ultrasuoni Attuazione I componenti vengono lavati con un fluido di analisi in un ambiente successivamente pulito secondo definizione Attuazione I componenti vengono esposti a radiazioni ultrasonori in una vasca ad ultrasuoni e successivamente avati con il fluido da analisi Applicazione Componenti in cui vengono analizzati delle superfici parziali e nei quali l'ultrasuono potrebbe danneggiare le superfici. Applicazione Componenti di piccole dimensioni e componenti in cui tutte le superfici sono da analizzare (la dimensione del componente dipende dalla vasca ad ultrasuoni). vasca di raccolta valvola di ventilazione e di intercettazione supporto per membrana valvola di intercettazione Anwendung filtro del sistema + Componenti di costruzione semplice con superfici facilmente accessibili pompa per vuoto serbatoi di riserva attacco aria compressa Analisi veloce Riproducibilità Riproducibilità Tempo lungo per l'analisi L'energia si ripercuote sulle superfici La superficie deve essere risciacquata Nessuna norma valida Normativa in preparazione I 7.604.0/10.06 I settori contrassegnati in ROSSO sono i settori di lavaggio, i settori contrassegnati in BLU vengono indicati come settore di analisi. Nella realtà, tramite delle valvole adatte, i due circuiti sono comandati in maniera tale da rendere possibile la commutazione tra i due serbatoi di riserva. Lo schizzo mostra lo schema semplificato. 20 Il liquido di analisi viene alimentato con una pressione di 4-6 bar e quindi trasportato nel locale delle analisi attraverso il filtro di sistema e la pistola a spruzzo. Il filtro di sistema serve a far sì che il liquido di analisi venga spruzzato sulla superficie da controllare con una pulizia ben definita. Il liquido carico di particelle si riunisce nella vasca di raccolta e viene filtrato per mezzo di vuoto attraverso la membrana di analisi. La membrana così ottenuta viene analizzata secondo i metodi di analisi descritti di seguito. Innenseiten Teil 2_ital.qxd 07.11.2006 10:42 Uhr Seite 21 3.4 Procedura di analisi La valutazione dei fluidi di lavaggio caricati di particelle può avvenire secondo diversi punti di vista. Nel caso di componenti fortemente contaminati è adatta la cosidetta “analisi gravimetrica”, nel caso di componenti molto puliti invece è adatto un conteggio delle particelle. *in alternativa anche quantità particelle / kg peso componente. I 7.604.0/10.06 La seguente tabella descrive le singole procedure di analisi: 21 Innenseiten Teil 2_ital.qxd 07.11.2006 10:42 Uhr Seite 22 La seguente tabella descrive i settori di impiego delle procedure di analisi e valutazione: Analisi Gravimetria Metodo di analisi Lavaggio Ultrasuoni Lavaggio Ultrasuoni prova di funz.* Componenti semplici p.es. superfici facilmente access. ruote dentate E E E E NE Componenti E NE E NE BE** BE** NE BE** NE E E E E E NE BE** NE BE** NE E BE** NE BE** NE E p.es. superfici interne Conteggio particelle tubi, serbatoi Componenti complic p.es. componenti. con vari fori o canali piastre di comando Componenti semplici p.es. superficie da analizzare sensore ad immersione Sistemi p.es. superfici interne Guida dei sistemi Common Rail Sistemi complicati I 7.604.0/10.06 E= BE = NE = *= ** = 22 p.es. valvole, pompe può essere utilizzato utilizzabile limitatamente non utilizzabile capitolo 4 “analisi della pulizia di sistemi completi sul banco prova”. deve essere garantito che le particelle distaccate possano essere lavate via dal componente. Innenseiten Teil 2_ital.qxd 07.11.2006 10:42 Uhr 4 4 Analisi della pulizia di componenti e sistemi completi sul banco prova di lavaggio La pulizia di componenti e sistemi che passano attraverso un banco di lavaggio o un banco prova può essere rilevata, sotto determinate circostanze, tramite la purezza del fluido di prova. Per conferire validità a questo metodo di analisi indiretto vengono quasi sempre effettuati precedentemente dei controlli manuali. Così vengono lavati manualmente p.es. i tubi flessibili ed i risultati vengono analizzati secondo i metodi presentati nel capitolo 3. Parallelamente a ciò le purezze dei fluidi di prova vengono determinate sul banco prova al ritorno, quindi dopo il componente. Se qui si nota una correlazione fra il valore manuale e quello automatico (indiretto), si potrò scegliere in futuro l'analisi del valore indiretto come metro di qualità. Seite 23 4.1 Corrente turbolenta Il numero di Reynolds Il numero di Reynolds descrive lo stato della corrente di fluidi come caratteristica adimensionale. Di seguito una breve spiegazione della struttura del numero di Reynolds con l'esempio della corrente che passa in un tubo. Nel calcolo del numero di Reynolds si trascurano le forze dei pesi. Di regola sono soltanto le forze di pressione, d’attrito FR e le forze d’inerzia FT che attaccano gli elementi idraulici ed i loro corpi che vengono lavati dalla corrente. Questi ultimi devono essere in equilibrio in tutti i punti della corrente. Se il rapporto di forza d’attrito e d’inerzia in punti simili P1 e P2 è uguale siamo in presenza di correnti simili. Il cosiddetto numero di Reynolds Rekrit dipende dalla viscosità cinematica v, dalla portata Q del fluido e dalla geometria della condotta del flusso. Se il numero di Reynolds di un flusso è minore del Re krit, si tratta di una corrente laminare. Nel caso di valori superiori a Re krit siamo in presenza di una corrente turbolenta. Di seguito indicazione del numero di Reynolds critico per olio Re krit olio = 1900 – 3000 (fonte: Kahrs, M.: perdita di pressione nelle condutture di comandi oli idraulici; VDI forschungsheft 537, Düsseldorf 1970) Fig. 18 Correnti simili attorno a vari cilindri Il banco di lavaggio per l'analisi della quota residua di contaminazione di sistemi deve presentare le seguenti caratteristiche: Tenendo conto delle caratteristiche su indicate risulta l'equazione seguente per il numero di Reynolds: Re = velocità media * diametro interno tubo Re = 21220* viscosità cinematica Q vale per tubature e tubi flessibili di * v mit: Q = portata (l/min) , v= viscosità cinematica (mm2/s) e d= diametro interno tubo (mm) I 7.604.0/10.06 1. Il lavaggio deve avvenire con un flusso il più turbolento possibile. 2. Il fluido usato deve avere un effetto disperdente. 3. Il fluido deve attraversare tutti i canali e le superfici. 4. Con la pulsazione durante il lavaggio il rendimento del lavaggio viene migliorato. 23 Innenseiten Teil 2_ital.qxd 07.11.2006 10:43 Uhr Seite 24 4.2 Effetto disperdente La seguente tabella mostra la differenza fra corrente laminare e turbolenta. Fig. 19 Corrente laminare Corrente turbolenta Tutte le particelle si muovono senza mischiarsi. Tutte le particelle vengono costantemente mischiate. Il tracciato di una particella viene descritto con il filo della corrente. Il tracciato di una particella non può essere predetto. Ripartizione della velocità in parallelo (vale per tubi). Ripartizione delle velocità relativamente uniforme (forma parabolica appiattita). L'olio di lavaggio usato deve avere un effetto disperdente per rendere possibile lo staccarsi ed il trasporto delle particelle. Degli oli fluidi speciali di lavaggio su base di olio minerale possono contribuire notevolmente al miglioramento dell'effetto di lavaggio. Riducono le forze di adesione fra le particelle di sporco e le pareti della tubatura. Bagnando bene le superfici essi scorrono fra le particelle di sporco e la parete e conducono così al distacco. Facendo delle prove abbiamo avuto la dimostrazione che un cambiamento del fluido di lavaggio da un fluido di esercizio ad un olio di lavaggio può portare ad un miglioramento 4 volte superiore della pulizia dei componenti/sistemi. Tali oli di lavaggio devono essere compatibili con il fluido di esercizio successivamente usato, fluidi che non sono compatibili fra di loro possono portare nel successivo esercizio al formarsi di schiuma blocco del filtro formazione di fanghi nel sistema. Il numero di Reynolds è inferiore a Re krit Fonte: Università di Würzburg Lezione tecnica delle correnti Il numero di Reynolds è superiore a Re krit Nel suddetto disegno è rappresentato la corrente laminare a forma parabolica in un tubo. Da ciò risulta che la velocità del flusso, nel caso di corrente laminare, è più elevata nel centro del tubo (punta della parabola) che alla sua parete. I 7.604.0/10.06 Nel caso della corrente turbolenta questa parabola si allarga (se si considerano i valori medi) in quanto nella corrente turbolenta sono attive anche delle correnti trasversali. Queste fanno si che la velocità della corrente nelle vicinanze delle pareti del tubo aumenta. Questo effetto viene sfruttato in fase di lavaggio di sistemi in quanto tale aumento di velocità della corrente fa si che le particelle che si sono depositate alla parete del tubo vengano staccate e lavate via. 24 07.11.2006 10:43 Uhr 4.3 Passaggio del fluido attraverso tutti i canali e le superfici Nell'effettuare le prove bisogna naturalmente prestare attenzione al fatto che tutte le superfici e canali del sistema vengano bagnati durante il lavaggio. Seite 25 4.4 Corrente pulsante nel lavaggio Anche la corrente pulsante o l'inversione della direzione della corrente portano ad un migliore distacco delle particelle aderenti. In questo caso l'effetto principale viene causato da forze alternanti nelle particelle da staccare. Si ottiene lo stesso effetto con ultrasuoni o altri apparecchi per la produzione di vibrazioni. Fig. 20 4.5 Esecuzione di un controllo di pulizia su un banco di lavaggio Nel caso di sistemi completi o subsistemi che percorrono una prova di funzionamento è possibile determinare la pulizia di tali sistemi su un banco di lavaggio o banco di prova di funzionamento (= banco di lavaggio). Tale procedura viene impiegata per pompe, cilindri, trasmissioni, unità di comando, servosterzi, blocchi valvola ecc. Dopo essersi assicurati che il banco di lavaggio possiede le predette caratteristiche l'analisi si svolgerà nel seguente modo. Prima di effettuare l'analisi, il banco di lavaggio viene portato ad una pulizia ben definita in maniera tale che la contaminazione base del banco prova non influisca sul risultato di misurazione. Successivamente questa pulizia base viene rilevata e annotata. Il lavaggio di tubature/tubi flessibili e sistemi idraulici può essere eseguito con un gruppo di filtrazione HYDAC. I parametri rilevati sono: prova di pressione lavaggio documentazione del successo di lavaggio I 7.604.0/10.06 Innenseiten Teil 2_ital.qxd 25 Innenseiten Teil 2_ital.qxd 07.11.2006 10:43 Uhr 4.5.1 Determinazione della contaminazione globale di un sistema Il punto di prelievo del campione per un contatore automatico di particelle è prima o dopo il pezzo in prova dal quale passa il flusso direttamente. Se il risultato dell'analisi deve essere determinato in aggiunta anche dal punto di vista gravimetrico, il fluido completo del campione viene raccolto e filtrato attraverso una membrana da analisi oppure un supporto della membrana in-line con la relativa membrana da analisi viene integrato nel tubo di ritorno. Ora il pezzo in prova viene analizzato con l'aiuto del programma di prova precedentemente preparato e le classi di pulizia vengono annotate in parallelo. Esempio pratico 1: La seguente illustrazione mostra l'andamento dell'analisi su un banco di prova per pompe. Seite 26 Dopo 5 minuti di prova il numero di giri della pompa è stato aumentato fino a raggiungere il numero di giri massimo. Con questa procedura è stata eliminata la contaminazione da particelle. Successivamente il sistema diventa sempre più pulito. Siccome anche dopo 1 ora di tempo di prova (lo standard sono 10-15 minuti) viene ancora eliminata della contaminazione da particelle, la classe di purezza del fluido nel ritorno (blu = dopo il pezzo in prova) non raggiunge mai la stessa purezza che prima del pezzo in prova. Questa procedura è adatta per controllare velocemente ed in maniera semplice la pulizia di forniture di serie, documentarla e terminare la procedura di lavaggio quando il valore desiderato è stato raggiunto. Con l'inclusione del circuito di misurazione nel sistema di comando del processo di produzione è inoltre possibile rilevare velocemente eventuali irregolarità ed adottare le misure adeguate. L'obiettivo di un controllo costante della pulizia è il controllo della sicurezza del processo relativo alla pulizia del sistema all'atto della consegna. Con una tale premessa è possibile intervenire velocemente nel caso di una maggiore contaminazione del sistema. Se queste misurazioni vengono effettuate soltanto una volta al giorno, potrebbe essere interessata un'intera produzione giornaliera che quindi deve essere ripassata. Da ciò risultano dei costi inutili che possono essere evitati con l'installazione di una procedura di misurazione costante. Per la misurazione di riferimento il sistema viene smontato dopo lo svolgimento della prova, se possibile, ed i singoli elementi vengono analizzati con l'aiuto della procedura di lavaggio. Fig. 21 per esempio: Stato di consegna: 17 / 15 / 12 secondo ISO 4406:1999 1. Punto di avvertimento: 18 / 16 / 13 con 3 misurazioni successive I 7.604.0/10.06 2. Segnale di arresto: 26 Nel superamento della classe di pulizia limite 18 / 16 / 13 con 2 misurazioni successive Innenseiten Teil 2_ital.qxd 07.11.2006 10:43 Uhr 5 Contamination Monitoring L'affidabilità di sistemi idraulici può essere influenzata fortemente dalla contaminazione da particelle che si trovano nel sistema nella fase di avviamento. Il rischio di guasti durante i primi minuti o ore di esercizio è particolarmente elevato in quanto le particelle estranee entrate durante il montaggio sono ancora molto grandi e quindi possono causare dei guasti improvvisi. Nell'ulteriore esercizio del sistema queste particelle di grosse dimensioni vengono triturate in particelle più piccole e questo processo di sminuzzamento può fare si che dei danni alle superfici dei componenti del sistema si verifichino. La conseguenza di ciò sono perdite, rendimento ridotto o una riduzione della durata di vita dei componenti. Seite 27 Nell'ambito di un Contamination Monitoring tutti i processi di produzione o montaggio ritenuti importanti vengono controllati in funzione del loro stato di pulizia. I metodi di analisi sono stati descritti nel capitolo 4. E' particolarmente importante per uno svolgimento senza difficoltà del contamination monitoring che gli operatori abbiano una buona preparazione e conoscenza. In molti casi viene usato un filtro a maglia fine per la pulizia veloce del fluido del sistema durante la messa in servizio. Nel settore automobilistico ciò non è possibile generalmente nei sistemi che si trovano nel veicolo (costituiscono delle eccezioni: cambi e motori). Il Contamination Monitoring comincia nell'ambito della produzione e del montaggio. Con la realizzazione del Contamination Management è possibile tener lontano dai sistemi una grossa parte della contaminazione da particelle attualmente ancora presente. Come risultato abbiamo dei risparmi sui costi grazie a minori scostamenti delle caratteristiche nei banchi prova che vengono causate in seguito ad un improvviso incollaggio delle particelle in componenti sensibili dei sistemi ed anche minori costi relativi a garanzie. Ulteriori dettagli a questo proposito in capitolo 9. I 7.604.0/10.06 Di seguito una descrizione relativa all'obiettivo, la programmazione e la realizzazione di una certificazione del processo: 27 Innenseiten Teil 2_ital.qxd 07.11.2006 10:43 Uhr Seite 28 5.1 Programmazione 5.2 Attuazione Prima di tutto viene fissato l'obiettivo del contamination monitoring, p.es.: I campioni di fluido e di componenti vengono prelevati a campione e stoccati in maniera tale da evitare una qualsiasi penetrazione aggiuntiva di contaminazione. Nel caso di campioni di fluidi vengono usati dei vetrini per prove ed i componenti vengono adeguatamente imballati in imballi puliti secondo definizioni ben precise. Determinazione della condizione effettiva Controllo delle fluttuazioni tra intervalli di produzione diversi Controllo dei processi di lavaggio Compensazione condizione effettiva-nominale 5.3 Ispezione della linea di produzione e di montaggio Alcune fonti di contaminazione sono visibili all'occhio esperto con l'ispezione della linea di produzione o di montaggio. Per questo motivo una tale ispezione avviene durante la certificazione. Le conoscenze acquisite vengono quindi confrontate con i risultati esistenti e ne vengono tratte le conclusioni. L'analisi avviene secondo istruzioni ed in base ai metodi descritti nei capitoli 3 e 4. Oltre a ciò viene redatta una precisa documentazione delle conoscenze acquisite. Determinazione dei punti di prelievo del campione Con l'aiuto di un programma di produzione vengono stabiliti durante la fase di programmazione i punti di prelievo dei campioni per componenti e campioni di fluidi. Oltre a ciò i collaboratori che sono coinvolti nel contamination monitoring prendono confidenza con gli obiettivi e la procedura. IMPORTANTE: La produzione deve andare avanti come per il passato. Non possono essere installati dei livelli di pulizia o qualcosa di simile aggiuntivi. Il Contamination Monitoring NON serve al controllo della qualità dei collaboratori bensì al rilevamento della causa delle fonti di contaminazione! Nella raffigurazione seguente è rappresentato una sezione di una linea di lavorazione: Fig. 22 Settore parziale lavorazione scatola Entrata merce BAZ componente lavaggio componente KSS I 7.604.0/10.06 BAZ = centro di lavoro 28 Nella raffigurazione di cui sopra sono contrassegnati i processi di lavorazione ed i rispettivi punti di prelievo dei campioni. In realtà ciò avverrà in maniera più dettagliata per quanto riguarda i punti di prelievo dei campioni di fluido. Viene descritto in quale punto, p.es. il numero dell'attacco minimess, è stato prelevato il campione del fluido. Linea di montaggio stoccaggio componente Fluide di lavaggio montaggio componente pezzo in prova componente riempimento componente fluido di test fluido di riempimento Innenseiten Teil 2_ital.qxd 07.11.2006 10:43 Uhr Seite 29 5.4 Risultati I risultati di questo Contamination Monitoring descrivono la condizione al momento del prelievo del campione. Di seguito la descrizione di un possibile risultato: Fig. 23 Fig. 24 Fig. 25 Ripresa al microscopio membrana da analisi Ripresa al microscopio membrana da analisi Contaminazione da particelle di un componente PRIMA dello stoccaggio. Contaminazione da particelle di un componente DOPO una durata di stoccaggio di 2 settimane. I 7.604.0/10.06 La raffigurazione mostra un settore della lavorazione di una scatola. I campioni dei componenti erano stati prelevati prima e dopo un impianto di lavaggio. Il risultato mostra che tale impianto esegue un buon lavoro ed è posizionato bene in tale punto. Lo stoccaggio successivo non è corretto in quanto in questa sede la quota della contaminazione da particelle quasi si raddoppia. 29 07.11.2006 10:43 Uhr 6 Redazione di una specifica di pulizia Con l'applicazione di una specifica di pulizia per i componenti ed il sistema si può garantire che la qualità della consegna sia costante. Nella redazione delle specifiche di pulizia occorre prestare attenzione ai seguenti punti: Livello della tecnica Seite 31 Sarebbe opportuno suddividere i singoli elementi o sistemi in settori di sensibilità. Categoria Denominazione Descrizione A poco sensibile alle particelle in maggioranza sistemi a bassa pressione con elevate tolleranze alla rottura B sensibile alle particelle sistemi in bassa pressione con piccole tolleranze alla rottura C fortemente sensible alle particelle sistemi in alta pressione con piccole tolleranze alla rottura ed elevati requisiti sistemi nei quali la sicurezza ha un ruolo fondamentale Benchmarking – che cosa fanno gli altri? Inglobare le esperienze precedenti, se esistono Definire e perseguire il Contamination Management come “progetto ufficiale” Far partecipare tutti i livelli gerarchici Documentazione esatta dell'evoluzione della specifica Stabilire delle definizioni chiare Come prossimo passo deve essere chiarito quali sono i componenti più sensibili del sistema. Spesso non è possibile raggiungere nel sistema completo lo stesso livello di pulizia del componente durante il montaggio. Se si riesce ad individuare una filtrazione adeguata PRIMA dei componenti sensibili, si può, prima di tale filtrazione, definire un settore degli elementi poco soggetti a contaminazione e dopo il filtro un settore degli elementi molto soggetti a contaminazione. Per ognuna di queste categorie di pulizia viene stabilito un valore massimo di contaminazione da particelle. Di seguito illustrazione di questa suddivisione con l'esempio di un motore di una autovettura: categoria settore del motore A aria circuito dell'acqua di raffreddamento B circuito dell'olio a bassa pressione C iniezione diretta di Diesel circuito dell'olio ad alta pressione Vengono inoltre definiti le purezze dei liquidi dei singoli fluidi del sistema o del processo. I 7.604.0/10.06 Innenseiten Teil 2_ital.qxd 31 Innenseiten Teil 2_ital.qxd 07.11.2006 10:43 Uhr 6.1 Struttura di una norma di pulizia Nella specifica di pulizia per i componenti vengono fissati i seguenti parametri: 1. Obiettivo della specifica di pulizia 2. Ambito di validità (denominazione del sistema) 3. Entità e cicli delle prove 4. Prelievo campione 5. Procedura di analisi 6. Procedura di valutazione 7. Precisioni 8. Liquidi da analisi da usare 9. Documentazione 10. Valori limite Dato che queste specifiche possono essere realizzate individualmente per ogni sistema desideriamo soffermarci su alcuni punti ai quali occorrerebbe prestare attenzione. I 7.604.0/10.06 Le istruzioni di lavoro che riguardano il prelievo dei campioni, le procedure di analisi e di valutazione dovrebbero essere descritte in maniera molto dettagliata al fine di poter garantire un prelievo di campioni con le stesse caratteristiche. Oltre a ciò il risultato dell'analisi dipende molto, in particolare nel caso di analisi di componenti, dal fluido da analisi usato nonché dalla procedura adottata. La documentazione dovrebbe essere realizzata sotto forma di un modulo in maniera tale da avere sempre pronti ed accessibili tutti i risultati. Di seguito Vi mostriamo una proposta per un tale modulo: 32 Seite 32 07.11.2006 10:43 Uhr Esempio di una specifica di pulizia: 1. Obiettivo della specifica di pulizia L'obiettivo nella realizzazione di tale specifica è di raggiungere una pulizia costante del sistema X. 2. Ambito di validità (Denominazione del sistema) Questa specifica è valida per il sistema X con le sue serie A, B e C. Essa comprende tutti i particolari di acquisto e di produzione propria. Inoltre si definiscono in questa sede i fluidi del sistema X relativi alla loro pulizia. 3. Entità e cicli di prova Si controllano 5 campioni di ogni particolari al mese. Se dopo 6 mesi si rileva un valore costante di pulizia dei particolari forniti, il ciclo di prove può essere ridotto ad un prelievo mensile di 2 o 3 campioni. L'analisi dei sistemi completi prima della consegna avviene minimo una volta alla settimana. Sarebbe ottimale se fosse effettuato un cotnrollo permanente della purezza del fluido. 4. Prelievo del campione Il prelievo del campione dei componenti avviene nel reparto accettazione merce. I campioni rappresentativi dei componenti vengono prelevati ed imballati a tenuta di polvere per il trasporto nel laboratorio. I campioni dei fluidi vengono prelevati nei punti di prelievo previsti ed indicati nel programma di prova oppure si collega direttamente l'apparecchio di misurazione. 5. Procedura di analisi Per l'analisi dei componenti deve essere usata la procedura di lavaggio. Le superfici dei componenti vengono lavati, in ambiente pulito come da definizione, con il fluido di prova (XY) che ha la purezza xx, con pressione z bar e x ml come descritto nel programma di prova. La contaminazione da particelle lavata via viene raccolta su una membrana per analisi ed analizzata sotto l'aspetto gravimetrico. Seite 33 I campioni rappresentativi dei fluidi vengono prelevati dai sistemi nei punti prescritti per il prelievo. Occorre indicare la durata della prova, il programma della prova, le pressioni risp. numero di giri, dunque tutti i parametri della prova. Nel caso di prove statiche come per esempio prove di pressione nelle tubature e nei tubi flessibili occorre prestare attenzione al fatto che deve esserci un effetto di lavaggio per determinare la pulizia di tali componenti, cioè la prova di pressione statica deve essere seguita da un processo di lavaggio dinamico al fine di rilevare l'effettiva quantità di particelle che viene lavata via dal componente. 6. Procedura di valutazione Nel caso di analisi di componenti la membrana per analisi viene essiccata prima dell'analisi fintanto che raggiunge un peso costante, poi viene raffreddata e pesata. Dopo la filtrazione la procedura viene ripetuta. Dalla differenza di peso risulta la “contaminazione gravimetrica” del componente. Successivamente le membrane per analisi vengono esaminate con il microscopio e le particelle più lunghe vengono misurate. La valutazione dei campioni di fluidi avviene secondo ISO 4405, ISO 4407, ISO 4406: 1999 o NAS 1638. 7. Precisioni Per poter effettuare una misurazione sufficientemente precisa nei campioni di componenti, l'apparecchio di analisi, prima dell'analisi stessa, deve essere portato ad un residuo di contaminazione di 0,2 mg. Ciò viene determinato facendo una prova cieca – cioè un lavaggio dell'apparecchio senza il campione. Se il risultato dell'analisi rimane al di sotto del valore di 0,5 mg, il lotto deve essere ingrandito formando così un valore medio dei risultati. 8. Liquidi per analisi da usare Nel caso di analisi di componenti si dovrebbe usare il seguente fluido: ABC-XX con la classe di purezza 14 / 12 / 9 e nessuna particella > 40 µm I 7.604.0/10.06 Innenseiten Teil 2_ital.qxd 33 Innenseiten Teil 2_ital.qxd 07.11.2006 10:43 Uhr Seite 34 9. Documentazione La documentazione relativa ai risultati deve essere realizzata su un modulo come da campione. 10. Valori limite I componenti vengono suddivisi in 3 classi di pulizia: Categoria Denominazione Descrizione A poco semsibile alle particelle maggiormente sistemi in bassa con grosse tolleranze alla rottura. B sensibile alle particelle sistemi in bassa pressione con piccole tolleranze alla rottura C molto sensibile alle particelle sistemi in alta pressione con piccole tolleranze alla rottura ed elevati requisiti Per ognuna di queste classi di pulizia sono valide le condizioni di pulizia seguenti (esempio arbitrario). Categoria Gravimetria Dimensioni particelle A 20 mg / componente max. 4 particelle > 500 µm dimensione max.: 400 µm assenza di fasci di fibre B 10 mg / componente max. 4 particelle > 400 µm dimensione max: 800 µm fibre fino a 4 mm C 5 mg / componente max. 4 particelle > 200 µm dimensione max: 1.000 µm fibre fine a 2 mm Di seguito la suddivisione nelle singole categorie dei componenti di una trasmissione: Gruppo A: vasca d'olio Gruppo B: scatola intermedia scatola della trasmissione, flangia di uscita Gruppo C: piastra della valvola corpo valvola piastra di centraggio Campioni dei liquidi: I 7.604.0/10.06 Alla fine della prova l'olio per cambi non deve superare la purezza di 17 / 15 / 13 (c) secondo ISO 4406: 1999. L'esercizio del sistema avviene con la purezza 18 / 16 / 14 (c) secondo ISO 4406:1999 34 11. Procedura nel caso di non osservanza della specifica Nel caso di non osservanza della specifica i particolari acquistati vengono restituiti al fornitore. Se si verificassero dei ritardi di produzione dovuti a questa procedura, i componenti verranno puliti ed analizzati presso il nostro stabilimento per conto ed a spese del fornitore. 07.11.2006 10:43 Uhr Seite 35 7 Fonti di contaminazione nella produzione o nel montaggio di sistemi idraulici mantenuti puliti secondo una precisa definizione ed i dipendenti in questi settori devono eventualmente portare dei vestiti speciali, per evitare anche qui l'introduzione di contaminazione. La contaminazione da particelle può entrare nel sistema idraulico in vari modi. Nella seguente raffigurazione sono mostrati i maggiori colpevoli dell'introduzione della contaminazione: Sensibilizzazione dei collaboratori Per raggiungere l'obiettivo “pulizia secondo precisa definizione dei componenti o sistemi” è molto importante integrare in questo processo i collaboratori di tutti i livelli gerarchici. Spesso si nascondono nella ricchezza di idee e nell'esperienza dei collaboratori – in particolare nei collaboratori che lavorano alla catena di montaggio e nella produzione – degli enormi potenziali di risparmio. L'esperienza ha insegnato che se i collaboratori si identificano con la mansione a loro affidata, la sua realizzazione è più facile e veloce da attuare. Fig. 26 Alcune di queste fonti di contaminazione possono essere eliminate in maniera molto semplice ed economica. Nel Contamination Management vale la massima: Ciò che non introduco in un sistema, non lo devo portare fuori! 7.1 Evitare l'introduzione di contaminazione nella costruzione e nel montaggio di sistemi idraulici Ambiente - purezza dell'aria In alcuni casi sarà necessario allestire un settore pulito per il montaggio finale di sistemi molto sensibili alla contaminazione, come per esempio sistemi a combustione, freni, paraurti. Deve 'essere verificato nel singolo caso fino a che punto ciò è necessario. In molti casi è sufficiente eseguire le altre misure descritte in questo paragrafo. In varie fasi della costruzione e del montaggio di sistemi idraulici o i loro componenti l'introduzione di contaminazione può essere evitata a basso costo: Stoccaggio e logistica Nello stoccaggio e nel trasporto dei componenti e dei sistemi occorre stare a attenti a che questi ultimi siano chiusi o bene imballati. Anche gli imballi di trasporto o di stoccaggio devono corrispondere alla condizione di pulizia dei singoli componenti. Montaggio dei sistemi o dei subsistemi Il montaggio di tali sistemi deve avvenire in base ai requisiti del sistema. Ciò significa che il settore di montaggio ed il settore della costruzione meccanica devono eventualmente essere separati dal punto di vista dello spazio al fine di evitare un trasporto della contaminazione. I luoghi e posti di montaggio devono sempre essere I 7.604.0/10.06 Innenseiten Teil 2_ital.qxd 35 Innenseiten Teil 2_ital.qxd 07.11.2006 10:43 Uhr 7.2 Eliminazione di contaminazione da particelle dai sistemi idraulici (esperienze pratiche) e da componenti Di regola l'eliminazione della contaminazione da particelle da un sistema idraulico avviene mediante filtrazione. A seconda del tipo di contaminazione esistono vari tipi di filtri che possono essere usati. Nel caso di grosse quantità di contaminazione (p.es. lavatrici, macchine per la lavorazione) vengono impiegati degli impianti di filtri a nastro o filtri a sacco. Tali filtri hanno il compito di eliminare dal sistema la massa della contaminazione (spesso in kg). Inoltre questi tipi di filtro vengono usati anche come filtrazione preliminare. Seite 36 7.2.1 Impianto di pulizia In impianti di pulizia vengono liberati da contaminazione (particelle, residui di fluidi di lavorazione o di conservazione ecc.) i singoli componenti. La pulizia può avvenire tramite vari processi meccanici (p.es. iniezione, verniciatura a spruzzo, ultrasuoni) con l'impiego di vari fluidi di pulizia (acquoso o con l'aiuto di solventi organici). Hanno una influenza decisiva sull'effetto di pulitura anche la temperatura e la durata di quest'ultima. Questi fattori devono essere sincronizzati fra di loro in maniera ottimale al fine di ottenere un buon effetto di pulizia in un tempo economicamente interessante. Fig. 27 Questi filtri grossolani adempiono quasi sempre molto bene al loro compito di “togliere molta contaminazione dal sistema”. Se tuttavia si vuole garantire una elevata purezza costante del fluido del sistema di precisa definizione occorre effettuare una filtrazione fine aggiuntiva. Mentre la filtrazione fine garantisce la qualità, quella grossolana ha il compito di controllare la quantità di contaminazione. I 7.604.0/10.06 Diverse analisi di processi di lavaggio hanno dimostrato che alcuni di questi processi per lo più costosi non meritano questo nome. Secondo alcune voci qualcuno di questi processi di lavaggio viene chiamato “processo di distribuzione delle particelle”. Questa “caratteristica” è stata individuata nell'analisi di componenti che erano stati prelevati prima e dopo un processo di lavaggio. 36 Innenseiten Teil 2_ital.qxd 07.11.2006 10:43 Uhr Esempio: lavaggio di tubature dopo la piegatura Fig. 28 Ripresa con il microscopio membrana per analisi Seite 37 Nell'acquisto di impianti di lavaggio si può dare al costruttore una indicazione relativa alla pulizia del componente nonché alla contaminazione massima del fluido di lavaggio in mg/l o in una classe di purezza che si desidera ottenere. Nel passato gli impianti di lavaggio venivano suddivisi in lavaggio fine e finissimo. Ciò rappresentava una definizione molto imprecisa della prestazione richiesta. Oggigiorno viene spesso definita la quantità residua di sporco dei componenti da pulire. Il tubo è stato segato e lavato Fig. 29 Ripresa con il microscopio membrana per analisi L'indicazione di queste quantità residue di sporco viene fatta in mg/componente, mg/kg componente, mg/unità di superfici o concentrazioni di particelle nelle varie dimensioni. Inoltre vengono definite le dimensioni massime di particelle che possono trovarsi sul componente lavato, p.es. 3 particelle max. > 200 µm, nessuna particella > 400 µm. In un tale caso si può procedere in due modi: Per poter raggiungere tali valori, i parametri sopraindicati dell'impianto di lavaggio devono essere sincronizzati fra di essi. Devono essere presi in considerazione come fattori aggiuntivi i punti quali ambiente e protezione antinfortunistica, condizioni locali come disponibilità di spazio e di energia nonché portata raggiungibile. 1. Interrompere il processo di lavaggio se la pulizia dei componenti dopo il lavaggio risulta peggio di prima di tale lavaggio. La purezza dei fluidi di lavaggio ha una influenza decisiva sul rendimento di lavaggio della macchina di lavaggio. Vantaggio: Risparmio di costi immediato In questa sede trattiamo tuttavia soltanto la questione delle misure di manutenzione dei fluidi per il lavaggio. Dopo averlo segato e lavato il tubo viene piegato e lavato L'alternativa più sensata nella maggioranza dei casi: 2. Ottimizzazione del processo. In questo contesto si presta particolare attenzione ai seguenti punti: purezza del fluido di lavaggio e di conservazione aspetti meccanici (p.es. ugelli di lavaggio otturati) idoneità del processo di lavaggio per i componenti da lavare I 7.604.0/10.06 filtrazione del fluido di lavaggio 37 Innenseiten Teil 2_ital.qxd 07.11.2006 10:43 Uhr Seite 38 Come misure standard di manutenzione vengono usate le seguenti procedure: Procedura di lavaggio Contaminazione solida Contaminazione liquida, non disciolta (emulsione) Contaminazione liquida, disciolta X X Filtrazione Filtro a nastro X Filtro a sacco/ di controlavaggio X Microfiltror (candele/dischi) X Ultrafiltrazione X Distillazione X X (nel caso di elevate differenze di punte di elaborazione) Separatore X X (differenza di densità) Separatore di olio X Coalescenza X Nella scelta delle misure di manutenzione dei fluidi indicate deve essere tenuto conto anche del tipo e della composizione del fluido di pulitura. Se si usa l'ultrafiltrazione bisogna considerare che nel singolo caso non può essere evitata una separazione delle sostanze di pulitura. Oltre a ciò una ultrafiltrazione può essere adottata soltanto nel caso di fluidi di lavaggio prepuliti in quanto le membrane di separazione perdono la loro efficienza se sono caricate di particelle di sporco. Filtrazione come manutenzione del fluido per la separazione di contaminazione da particelle I 7.604.0/10.06 I filtri a sacco e di controlavaggio in varie classi di finezza costituiscono oggi l'attrezzatura standard negli impianti di lavaggio. E' vero che questi filtri sono adatti ad eliminare grosse quantità di contaminazione da un sistema, tuttavia in genere non sono adeguati per il rispetto di classi di pulizia predefinite. Dovuto alla loro struttura non oppongono una grossa resistenza, cioè la contropressione sviluppata attraverso il filtro è molto ridotta ed in genere è inferiore a 1 bar. Per questo motivo questo tipo di filtro viene spesso impiegato per la portata principale nell'alimentazione del fluido di filtrazione nella camera di lavaggio o risciacquo. Per il controllo della funzionalità i corpi dei filtri sono dotati di manometri. 38 Nei filtri a sacco c'è il rischio che il sacco venga distrutto per via del sovraccarico e che grosse quantità di contaminazione vengano liberate. Si raccomanda quindi di stabilire in aggiunta degli intervalli minimi per la sostituzione e di controllare regolarmente la purezza del fluido di lavaggio oltre ai parametri standard come valori pH o numero di germinazione. Si definiscono sempre di più i valori della contaminazione residua dei componenti che vengono stabiliti come criterio di certificazione per l'impianto di pulizia. In questo contesto è determinante il mantenimento costante di tali valori. In questo caso è assolutamente indispensabile che la qualità del fluido di filtrazione venga mantenuto ad un livello elevato e costante. Di seguito la descrizione di un esempio ottenuto dall'esperienza pratica. Presso un noto fornitore automobilistico si dovevano pulire degli alberi a camme e portarli ad una pulizia di una definizione di 9 mg/pezzo. La situazione di partenza era la seguente: Dati tecnici della macchina di lavaggio esistente: Volume serbatoio: 80 l Capacità della pompa: 250 l/min (pompa centrifuga) Detersivo: Ardox 6478 – chemetall Concentrazione: 2,3 – 3 % Ciò può essere ottenuto impiegando un filtro fine con una quota di separazione assoluta e costante. Per lo più si usano qui dei filtri a candela o a disco. Il vantaggio di questi tipi di filtro rispetto agli elementi filtranti idraulici standard è l'elevata capacità di assorbimento dello sporco che tali filtri ottengono grazie al loro effetto in profondità. Dovuto all'elevata quota di separazione dello sporco che questi filtri presentano si ottiene l'eliminazione di una grande quantità dello stesso dal fluido di filtrazione ciò che può avere come conseguenza che il filtro si esaurisca in fretta e si blocchi. Con una combinazione di filtri per l'eliminazione della massa di sporco dal sistema ed i filtri fini assoluti si può ottenere una sufficiente durata unitamente ad un'ottima purezza del fluido di lavaggio. Temperatura bagno: 50 °C ca. Filtrazione: filtro di controlavaggio dopo la pompa, finezza 50 µm Dati di processo: Sostituzione bagno: una volta alla settimana Portata: 3.000 – 4.000 pezzi/giorno Ciclo di lavaggio: 15 s/pezzo Problemi: Intasamento del serbatoio Qualità insufficiente dopo 2-3 giorni Oscillazione del contenuto di contaminazione dei componenti prima dell'impianto: 30-50 mg Costi per la pulitura dei componenti massimo 0,008 € I costi per la pulizia non possono aumentare, nonostante ciò la qualità deve migliorare Innenseiten Teil 2_ital.qxd 07.11.2006 10:43 Uhr Seite 39 Obiettivo dell'ottimizzazione dell'impianto di pulizia: Raggiungimento del valore di contaminazione residua di 9 mg/albero a camme max. Purezza del fluido di lavaggio a < 30 mg/litro Aumento della durata del fluido di lavaggio, cioè risparmio di costi per la sostituzione Evitare l'intasamento del serbatoio, cioè risparmio di tempo per il lavaggio Si dovrebbe ottenere un impianto di lavaggio richiedente poca manutenzione che lava gli alberi a camme fino ad un contenuto di sporco residuo di 9 mg/pezzo e ciò con costi ridotti. La durata del fluido per il lavaggio è stata prolungata da 1 a 8 settimane. Non si è più verificato alcun intasamento del serbatoio. La sostituzione del fluido di lavaggio è stata effettuata a causa di un maggiore contenuto di cloruro e non per lo sporco. I valori di contaminazione residua di 9 mg/albero a camme max. e 30 mg/litri fluido del bagno max. (con l'impiego di una membrana di 5 µm per l'analisi) sono stati raggiunti e vengono mantenuti costantemente a questo livello. La durata dei filtri a sacco economici è di 2 settimane. La durata dei filtri assoluti Dimicron® della ditta HYDAC è di 8 settimane. Considerazione economica Investimento € Filtrazione in off-line Spese correnti € Risparmio €/anno 5.000 ,-- Costi di filtrazione 7.500 ,-- Maggiore durata del fluido 10.000,-- Minori costi per ripassatura non è possibile fare un calcolo. Periodo di guasto della macchina di lavaggio non è possibile fare un calcolo. Grazie all'ottimizzazione delle misure di manutenzione del fluido di questo impianto di lavaggio è stato raggiunto un miglioramento della qualità senza perderci in sicurezza di processo del lavoro e senza costi aggiuntivi, cioè i costi per il lavaggio restano fermi a 0,008 €/albero a camme come veniva richiesto all'inizio del progetto. Questo esempio evidenzia il fatto che prima di procedere ad una tale ottimizzazione oppure anche nel caso di impianti nuovi è necessario conoscere molto bene le condizioni come pulizia dei componenti PRIMA dell'impianto, portata, dettagli tecnici, obiettivi per garantire un successo. I 7.604.0/10.06 Risultato dell'ottimizzazione 39 Innenseiten Teil 2_ital.qxd 07.11.2006 10:43 Uhr 7.2.2 Prova di funzionamento Con il riempimento del sistema oppure nella prova di funzionamento la maggior parte dei sistemi entra in contatto per la prima volta con il fluido di esercizio. In questa fase di lavoro esiste una grande possibilità di influenzare in maniera decisiva la pulizia finale del sistema globale. Con una filtrazione adeguata dei fluidi di riempimento e da test è possibile raggiungere in poco tempo un miglioramento della pulizia del sistema nella consegna o nella messa in servizio dei sistemi stessi. Allo stesso modo di una macchina di lavaggio anche la pulizia dei prodotti finali può essere comandata tramite la prova di funzionamento. In alcune aziende vale il detto: “Il banco prova è la nostra ultima macchina di lavaggio”. I 7.604.0/10.06 Questa affermazione è senz'altro vera, nell'esperienza pratica si rivela tuttavia come procedura costosa. Nell'attuazione di misure per la sicurezza del processo per la fornitura di sistemi con una pulizia predefinita ciò rappresenta comunque il punto di partenza. 40 Il seguente schizzo mostra la struttura base di principio della maggioranza dei banchi prova. Fig. 31 Seite 40 Su un banco prova avviene, oltre alla prova di funzionamento, anche il collaudo dei pezzi e dei sistemi. Come effetto collaterale si verifica spesso un effetto di lavaggio del sistema da controllare. Questo effetto può essere sfruttato, con una misura mirata di manutenzione del fluido ed un controllo della pulizia, per garantire una condizione di pulizia predefinita e sempre costante per la consegna dei sistemi. Il controllo della pulizia fornisce una indicazione relativa alla stabilità di processo delle procedure di produzione e di pulizia precedenti. Tramite un controllo costante della purezza del fluido da test viene spesso documentata la pulizia dei sistemi globali forniti. Questa strada viene seguita nell'idraulica mobile, nelle turbine oppure nelle macchine continue in fase di consegna risp. messa in servizio per mostrare al cliente finale che il suo sistema è stato consegnato con la pulizia secondo la definizione stabilita. Innenseiten Teil 2_ital.qxd 07.11.2006 10:43 Uhr 1. esempio: Seite 41 Fig. 32 Il seguente studio mostra la procedura di pulizia di una pompa in fase di messa in servizio*: La purezza del fluido da test prima del pezzo in prova viene mantenuta, adottando delle misure adeguate, ad una classe di purezza di 16 / 14 / 11 (c). Dopo 5 minuti di prova il volume della pompa viene aumentata per breve tempo fino a raggiungere il valore massimo. Dopo 10 minuti la prova è terminata. In questo caso il contenuto di sporco del pezzo in prova, dopo ultimazione della prova, era di 1 mg per kg di peso del componente. * capitolo 4 “analisi della pulizia di sistemi globali sul banco prova di lavaggio” Fig. 33 Esempio: banco prova di una valvola con filtrazione 5 µm Come si può vedere nella rappresentazione di cui sopra, la concentrazione di particelle si riduce costantemente nei primi 4 minuti nel corso della prova. Quando la pompa dopo 5 minuti lavora a pieno regime, la concentrazione di particelle sale di colpo. I successivi 5 minuti vengono poi impiegati per la pulizia del sistema. Vedi anche capitolo 4.5 “Attuazione di un controllo di pulizia su un banco prova di lavaggio”. Il banco prova di lavaggio ivi descritto serviva come oggetto sperimentale per determinare il tempo ottimale di lavaggio nella prova di funzionamento delle pompe. Qui si pone ora la domanda: “Quanto sono pulite le valvole che escono da questo banco prova?” La procedura di lavaggio può essere monitorata smontando ogni tanto le valvole in un ambiente pulito predefinito e valutando la contaminazione dei singoli particolari. I 7.604.0/10.06 Fig. 34 La classe di purezza raggiunta di un fluido di prova: NAS 3 41 Innenseiten Teil 2_ital.qxd 07.11.2006 10:43 Uhr 7.3 Stoccaggio, logistica ed ambiente I 7.604.0/10.06 Purtroppo oggi lo stoccaggio non adeguato di componenti è all'ordine del giorno. Delle guarnizioni che vengono consegnate pulite ed imballate in sacchetti alla linea di montaggio vengono sballate e messe in contenitori sporchi per ridurre il costo del montaggio. Questi aspetti vengono quasi sempre trascurati e non si tiene conto di un grande potenziale di risparmio che può essere sfruttato in maniera semplice con un imballaggio ed uno stoccaggio migliorato. 42 Seite 42 7.4 Particolari di acquisto e particolari di produzione propria Con delle specifiche di pulizia adatte sia per particolari interni sia per quelli esterni di acquisto, l'immissione di particelle nei sistemi può già essere ridotta in precedenza. Innenseiten Teil 2_ital.qxd 07.11.2006 10:43 Uhr Seite 43 8 Lavaggio di messa in servizio Si sceglie questa procedura soprattutto per i grandi sistemi per poter comandare la messa in servizio senza grande logorio. La filtrazione del banco prova deve essere progettata in maniera tale che nella successiva analisi venga eliminata dal sistema da controllare la contaminazione in precedenza eliminata e che la successiva misurazione non venga alterata. In alternativa si può misurare e documentare durante l'intera misurazione la pulizia effettuata prima della prova del pezzo. Analisi del sistema idraulico di una gru mobile Fig. 35 Se questo decorso è noto per un sistema, la prova di pulizia può essere effettuata alla fine della prova di funzionamento e quindi si può descrivere la pulizia del sistema dopo la messa in servizio. In questo modo può seguire un controllo del processo veloce e sicuro con il controllo della serie/messa in servizio di sistemi. Il tempo impiegato per questa procedura di lavaggio dà delle indicazioni relative all'immissione di sporco in fase di montaggio. I 7.604.0/10.06 Dopo 6, 8 e 10 minuti si faceva uscire il braccio telescopico. In questo caso si può notare chiaramente che ad ogni collegamento di un nuovo settore veniva lavata via della contaminazione sedimentata. 43 Innenseiten Teil 2_ital.qxd 07.11.2006 10:43 Uhr 9 Considerazione economica I punti chiave del Contamination Management sono costituiti dal controllo dei costi e del successo. Nel controllo dei costi sono inclusi i seguenti costi: costi di garanzie Seite 45 Come ulteriore passo è stata trasmessa una norma di pulizia ai fornitori che vengono addestrati e periodicamente controllati. In questo calcolo economico è compreso anche il costo per il Contamination Management (seminari, costi di consulenza, costi di analisi). Gli effetti di questa ottimizzazione furono i seguenti: minore usura degli utensili nella lavorazione delle superfici maggior durata dei fluidi di lavorazione costi per l'energia (p.es. raffreddamento e nuovo riscaldamento di macchine di lavaggio per la sostituzione del fluido) maggiore efficacia dei successivi processi di lavaggio in quanto l'immissione di sporco era minore grazie a stoccaggio e lavorazione ottimizzati costi del banco prova (tempo del pezzo in prova) maggiori intervalli fra le sostituzioni dei fluidi di lavaggio e risciacquo e quindi risparmio di “turni di lavoro al sabato” costi per utensili nel caso di macchine per la lavorazione (maggiore usura per via dell'elevata concentrazione di particelle meno guasti ai banchi prova, cioè nel caso di scostamenti dalle caratteristiche questo sistema viene controllato fino a 3 volte. Questi “giri zero” sono stati ridotti del 90 % e quindi è stata aumentata la produttività costi del fluido (macchine di lavaggio, banchi prova, macchine per la lavorazione) costi mano d'opera (ripassatura, pulizia di macchine lavatrici, macchine per le lavorazioni) riduzione dei costi di garanzia del 50 % in quanto la causa principale per guasti era rappresentata dalla contaminazione da particelle che aveva come conseguenza delle mancanze di tenuta ed una regolazione imprecisa del sistema costi dei filtri La seguente considerazione economica descrive, con l'aiuto di un esempio, il successo di un Contamination Management. Nel presente caso - una linea di produzione nell'industria automobilistica – vengono costruiti 3.000 sistemi al giorno. Si lavora 260 giorni all'anno. In occasione di un Contamination Monitoring è stato rilevato che la purezza del fluido del banco prova, le condizioni di stoccaggio nello stoccaggio intermedio ed il processo di lavoro dovevano essere migliorati. I costi per tale ottimizzazione ammontavano a quanto descritto di seguito: riduzione del tempo per il banco prova Purtroppo non ci sono stati concessi per la pubblicazione i singoli dati di questo risparmio. In base ad un calcolo economico fatto da un cliente internamente il risparmio ottenuto per ogni sistema è stato di 0,60 €. Se si suddivide questa cifra sulla produzione annuale di 780.000 sistemi, si ottiene un risparmio di: 468.000,-- € Banchi prova (5 pz) 6.500,-- * 5 = 32.500,-- Condizioni di stoccaggio Coperture per i pallets Macchina di lavaggio per la pulizia 2.500,-- Processo di lavorazione Manpower/pulitura Filtrazione Costi di consulenza Totale: 50.000,-750,-- * 7 = 5.250,-1.250,-- * 7 = 8.750,-- Costi correnti / anno [€] 7.500,-- * 5 = 35.000,-- 25.000,-2.000,-- * 7 = 14.000,-- 10.000,-- 1.750,-- 109.000,-- 75.750,-- I 7.604.0/10.06 Investimento unico [€] 45 07.11.2006 10:43 Uhr 10 Contamination Management nell'esperienza pratica Nei precedenti capitoli è stato verificato l'effetto della contaminazione da particelle sulla durata di vita e l'affidabilità di sistemi idraulici, come avviene la specifica di pulizia dei fluidi o dei componenti e come viene eseguito un Contamination Monitoring. Dall'applicazione del Contamination Managment risultano i seguenti doveri per le parti contrattuali: Fornitore: Garanzia della condizione di fornitura del prodotto secondo precisa definizione. Gli imballaggi dei prodotti devono essere tali da evitare l'immissione di contaminazione aggiuntiva durante il trasporto e lo stoccaggio dei prodotti. Costruttore dei sistemi: Trasporto, stoccaggio e disimballaggio attento dei prodotti. Conservazione pulita dei prodotti dopo averli disimballati o tolto le chiusure. Montaggio dei componenti in un ambiente adeguato. Con un esempio descriviamo seguito come possono essere collegati questi singoli componenti in un Contamination Management. Descrizione delle condizioni: Il sistema X viene costruito e distribuito da anni con successo. Negli ultimi anni il sistem X è stato ulteriormente sviluppato ed è stato creato una nuova generazione, il sistema Y. Y possiede dei rendimenti migliori, è leggermente più piccolo di X e lavora con delle pressioni più alte di X. Da ciò risulta una maggiore sensibilità del sistema Y verso la contaminazione da particelle. Questo si manifesta con il fatto che nella prova di funzionamento risultano dei maggiori scostamenti dai dati caratteristici. Se si fa passare Y una seconda o terza volta sul banco prova, questo scostamento non si verifica più. Seite 47 Le analisi hanno mostrato che questi inconvenienti nascono da una contaminazione grossolana da particelle. Il Contamination Management ha come obiettivo quello di migliorare il grado di pulizia in maniera tale da evitare il riprodursi di tali anomalie al banco prova e da ridurre i costi di garanzia che ne risultano. 1. passo: analisi del fluido da test La purezza del fluido da test viene determinata. Gli studi mostrano che la purezza del fluido da test prima del pezzo in prova possiede una classe di purezza di 22 / 20 / 18 secondo ISO 4406, che la particella metallica più grande si aggira attorno a 400 µm e la fibra più grande attorno a 3.000 µm. 2. passo: ottimizzazione del banco prova di funzionamento Con l'integrazione supplementare di una filtrazione fine off-line che mantiene una purezza costante del fluido da test di 15 / 13 / 10 si possono evitare il 95 % degli scostamenti dai dati caratteristici. Questa operazione contribuisce inoltre a ridurre i costi di garanzia. 3. passo: riduzione dei costi dei filtri nei banchi prova Con un successivo Contamination Monitoring si può per esempio scoprire che nei processi di fabbricazione avviene l'immissione nel sistema di una grossa quota di contaminazione. Questa contaminazione da particelle deve essere eliminata dal sistema del banco prova che qui adempie alla funzione dell'ultima macchina di lavaggio. Ciò genera dei costi evitabili. Viene elaborato un concetto che ottimizza i processi di lavaggio, di lavorazione e di stoccaggio intermedio. Viene redatto una specifica di pulizia con il programma delle prove per i fluidi del sistema ed i componenti. Questa specifica viene trasmessa ai fornitori esterni ed interni ed i componenti vengono forniti in una condizione di pulizia ben definita e costante. 4. Inserimento della tecnica di misura delle particelle nell'Assicurazione Qualità Per un regolare controllo di qualità della qualità di fornitura dei sistemi Y viene integrato nel banco prova un sensore per le particelle. Viene definito un valore limite per la contaminazione massima del fluido nel flusso di ritorno. Se tale valore viene superato è possibile intervenire rapidamente e garantire che nessun sistema contaminato lasci lo stabilimento. La qualità della fornitura viene controllata per campionamento ed i componenti forniti vengono eventualmente resi al fornitore oppure lavati nello stabilimento a spese del fornitore. 5. passo: considerazione economica All'inizio del Contamination Management sono stati registrati i costi di garanzia dovuti alle anomalie maggiori nei banchi prova. Dopo le misure di ottimizzazione questi costi vengono nuovamente registrati e confrontati. I risparmi ottenuti con l'ottimizzazione sono brevemente illustrati nel capitolo “ considerazioni economiche”. Il risparmio nel presente caso ammontava a ca. 468.000 €/anno. La durata di questo processo di ottimizzazione era di 2 anni ca. 6. Documentazione e nuovi progetti Le cognizioni ottenute grazie al Contamination Management vengono raccolte in una banca dati ed utilizzati per lo sviluppo di sistemi nuovi. Nei sistemi nuovi diventa la norma che, oltre alla dimensioni, qualità di superfici e tolleranze, si definisce anche una quantità di contaminazione residua massima. Tale quantità si orienta per il momento alla specifica che vale per il sistema Y. Con l'esperienza dei prototipi la specifica viene adattata. La pulizia ed i costi per la pulizia vengono soprattutto determinati dalla costruzione di nuovi sistemi. I 7.604.0/10.06 Innenseiten Teil 2_ital.qxd 47 Innenseiten Teil 2_ital.qxd 07.11.2006 10:43 Uhr Literaturnachweis (1) H. Werries, „Einfluss von Fremdpartikeln in Wälzlagern und Maßnahmen zu ihrer Vermeidung“, Universität Hannover 1992 (2) R.W. Park, Moog Australia Pty Ltd. , „Contamination Control – a hydraulic OEM Perspective“, Monash University- Australia, 1997 Seite 49 (14) Universität Würzburg Vorlesung Strömungstechnik (15) Nancy Carosso, NASA – USA , Contamination Engineering Design, www. de.ksc.nasa.gov/ dedev/labs/ cml_lab/CONTMON_DESIGN.html #1.1 Autoren HYDAC Filtertechnik, Dipl.-Ing. (FH) Andreas Busch Dipl.-Ing. Elke Fischer eficon, Bensheim (3) Fluid Power University of Bath, GB “Total Cleanliness Control in Hydraulic Systems” (4) ISO 4405:1991 Hydraulik fluid power – Fluid contamination – Determination of particulate contamination by the gravimetric method (5) ISO 4406:1999 Hydraulik fluid power – fluids – Code for defining the level of contamination of solid particles (6) ISO 4406:1987 Hydraulic fluid power – Fluids – Methods for coding level of contamination by solid particles (7) CETOP – RP 94 H – Bestimmung von Feststoff-Teilchen in Hydraulikflüssigkeiten mit Hilfe eines automatischen Teilchenzählgerätes, das nach dem Lichtunterbrechungsprinzip arbeitet. (8) ISO 4407:1991 Hydraulic fluid power – Fluid contamination – Determination of particulate contamination by the counting method using a microscope (9) ISO 11171:1999 Hydraulic fluid power –Calibration of liquid automatic particle counters (10) ISO 4402:1991 Hydraulic fluid power – Calibration of automaticcount instruments for particles suspended in liquids – Method using classified AC Fine Test Dust contaminant. (11) NAS 1638: Cleanliness requirements of parts used in hydraulic systems (13) Hydac, Filter-Fluidtechnik, Neuer Teststaub, neue Kalibrierung, neue Filtertestmethoden – Auswirkungen in der Praxis“), 1999 I 7.604.0/10.06 (12) Acdelco – Steering- USA, “Remanufacturing Process – Cleanliness”, www.acdelco.com, 2001 49