Dalle Ceste Pierantonio 3 CM I.T.I.S. G. GALILEI CONEGLIANO LABORATORIO TECNOLOGICO A.S. 2007/08 PROPRIETÀ DEI MATERIALI 1) Proprietà fisiche 2) Proprietà chimiche 3) Proprietà meccaniche 4) Proprietà tecnologiche 5) Proprietà magnetiche Forniscono indicazioni riguardo le attitudini che hanno i materiali a lasciarsi trasformare o di resistere agli sforzi esterni PROPRIETÀ FISICHE Si riferiscono alle caratteristiche generali della materia: (massa volumica – dilatazione termica – capacità termica massica – conducibilità termica – conducibilità elettrica) Proprietà chimiche Tabella proprietà fisiche Pagina iniziale Pagina precedente PROPRIETÀ CHIMICHE Riguardano i fenomeni che si producono fra un materiale e l’ambiente in cui esso è posto. Aspetto utile (decapaggio, cromatura …) Aspetto dannoso (corrosione) Decapaggio: serve a liberare una superficie metallica dalle scaglie di ossidi che la ricoprono e che si sono formate in seguito ad un riscaldamento a temperatura elevata in presenza di ossigeno atmosferico (come avviene per esempio nella laminazione a caldo, nella saldatura, nello stampaggio). Nel caso degli acciai il decapaggio chimico viene compiuto mediante immersione del materiale in una soluzione costituita da acqua ed acido cloridrico (10%) o acqua con una miscela di acido cloridrico e acido solforico a temperatura di 60/80 °C Corrosione: alterazione chimica che l’ambiente esterno può provocare nei materiali metallici (fino alla distruzione). Può essere provocata da reazioni chimiche (affinità del metallo con un agente corrosivo come il liquido) o da reazioni elettrochimiche (prodotte da correnti elettrolitiche che si generano tra zone a potenziale diverso, secondo il principio della pila galvanica). Proprietà meccaniche Pagina iniziale PROPRIETÀ MECCANICHE Indicano l’attitudine di un materiale a resistere alle sollecitazioni esterne che tendono a deformarlo SOLLECITAZIONI: • Sollecitazione statica: la forza applicata è gradualmente crescente, da zero fino al suo valore massimo, per un tempo variabile da alcuni secondi a qualche minuto. • Sollecitazione dinamica: la forza applicata alla provetta in esame è applicata per un brevissimo tempo, quasi istantaneo (urto). • Sollecitazione a fatica: il materiale è sottoposto ad una successione di sollecitazioni dinamiche, dirette nello stesso senso oppure in senso variabile periodicamente. Alle sollecitazioni applicate corrispondono delle deformazioni. DEFORMAZIONI: • Elastiche: togliendo il carico, il materiale riprende la forma e le dimensioni primitive. Prove • Permanenti: togliendo il carico, il materiale non torna più alla forma e alle dimensioni iniziali. Proprietà tecnologiche Perché gli organi di macchine rispondano agli scopi cui sono destinati, occorre che le deformazioni determinate dai carichi non siano permanenti, ma elastiche. Pagina iniziale PROVE • Tipi di sollecitazioni: statiche; dinamiche; a fatica • Tipi di prove: - distruttive: distruggono o danneggiano il provino (o il pezzo) - non distruttive: non sono prove meccaniche (tra queste ultime ricordiamo per esempio il controllo mediante ultrasuoni, utilizzato per individuare la presenza di difetti all’interno dei pezzi) Prove meccaniche: Prova di trazione Prova di resilienza Prova di durezza Proprietà meccaniche Pagina iniziale PROVA DI TRAZIONE UNI 551-552-10002-556 È la prova meccanica più importante in quanto misura le fondamentali proprietà meccaniche con le quali si classificano, si designano e si scelgono i materiali metallici È una prova distruttiva, perché determina la rottura del provino. La norma UNI 10002/1 indica che la prova, a temperatura costante, consiste nel sottoporre una provetta ad un carico di trazione applicato con una certa velocità d’incremento fino a provocarne la rottura allo scopo di determinare le caratteristiche di resistenza, elasticità, deformabilità. La sollecitazione applicata è quindi di tipo statico cioè gradualmente crescente Diagramma carichi/allungamenti Prove Prova di resilienza PROVA DI RESILIENZA UNI 4431 UNI-EN 10045 È la prova meccanica che determina la resistenza agli urti dei materiali. È una prova distruttiva in quanto provoca la rottura del provino in esame. Si esegue mediante il pendolo di Charpy. La Resilienza si indica col simbolo K. La prova di resilienza è indice della tenacità del materiale; un materiale può esere definito tenace quando possiede una buona resistenza a trazione accoppiata a un buon allungamento e a una buona resilienza. I materiali tenaci, che hanno una struttura a grano fine, si rompono per deformazione plastica e presentano una sezione di rottura deformata con frattura di aspetto fibroso. L’inverso della resilienza [1/K] dà indicazione sulla fragilità del materiale: quanto più grande è la resilienza, tanto più piccola risulta la fragilità. I materiali fragili, che generalmente hanno struttura a grano grosso, si rompono per decoesione dei cristalli, cioè per distacco, senza deformazione apprezzabile, presentando una frattura netta, piana, lucente. Al diminuire della temperatura cui si effettua la prova, la resilienza decresce. La temperatura a cui la resilienza subisce una brusca diminuzione è detta temperatura di transizione Tt (mezzeria dell’intervallo). Prove Immagini del pendolo Fratture dei provini PROVA DI DUREZZA DUREZZA: resistenza di piccole porzioni di materia alle sollecitazioni che tendono a spostarle localmente La prova è meccanica, è quasi sempre una prova non distruttiva; talvolta però l’impronta lasciata dal penetratore rende l’oggetto (es.: ruota dentata o guida) non più utilizzabile. Si distinguono prove di macrodurezza e prove di microdurezza (in base ai carichi applicati) • MACRO: carichi applicati > 10 [N] • MICRO: carichi applicati < 10 [N] La prova si esegue con il durometro. La prova consiste nel far penetrare nel pezzo da provare un “penetratore” (diverso nella forma e nel materiale a seconda del metodo utilizzato) mediante un carico di prova “F” (diverso a seconda del materiale e del metodo utilizzato) e nel misurare la lunghezza media “d” (diametro, diagonale) o la profondità “h” dell’impronta lasciata sulla superficie del pezzo dopo aver tolto il carico I metodi più noti di misura della durezza sono Brinell; Rockwell e Vickers. Vi sono anche altri metodi Shore; Knoop; Herbert ecc… Prova Brinell Prove PROVA DI DUREZZA BRINELL UNI 560 - 75 Ideata dall’ingegnere svedese J.A. Brinell verso il 1900 Risulta attendibile per valori di durezza < 450 HBS HBS è la sigla che caratterizza tale tipo di prova con penetratore sferico in acciaio al carbonio temprato Si esegue con un durometro (es.: durometro Frank detto “Francoscopio”), avente uno schermo translucido ed un dispositivo a revolver per proiettare l’impronta ingrandita sullo schermo (sul quale misurare il diametro mediante un righello) Prima del 1975: HB = P/S [Kgf/mm²] S.I. Dopo del 1975: HBS = 0.102 * F/S [N/mm²] La commissione ISO nel 1975 ha abolito l’unità di misura della durezza Brinell, i cui valori sono quindi oggi numeri adimensionali (UNI EN ISO 6506) Carichi di prova Immagini prova Brinell Prova di durezza Pagina precedente (prova Brinell) CARICHI DI PROVA F = K * D² K: coefficente che dipende dal materiale D: diametro del penetratore [mm] Il carico F deve raggiungere il suo valore max in un tempo variabile da 2 a 8 [sec]. K = 30 materiali ferrosi Il carico max deve rimanere applicato per 10 / 15 [sec]. K = 20 acciai extradolci K = 10 leghe leggere (leghe dell’alluminio) K = 5 bronzi e ottoni (leghe del rame) K = 2.5 metalli teneri K = 1.25 metalli tenerissimi (stagno e sue leghe) K = 0.5 piombo Pagina precedente (prova Brinell) Pagina precedente (prova di resilienza) FRATTURE DEI PROVINI Fe 370 88 Mn V8 C 40 Rame Pagina precedente Pagina precedente PROPRIETÀ TECNOLOGICHE Maggiore o minore attitudine di un materiale ad essere lavorato in un dato modo. PROPRIETÀ TECNOLOGICHE: Plasticità: attitidine di un materiale a deformarsi permanentemente senza rompersi quando é sottoposto a forze esterne. In particolare, un materiale si dice: duttile: se si può ridurre in fili malleabile: se si può ridurre in lamine piegabile: se si può piegare a freddo senza che si screpoli o si rompa Materiali plastici: oro, argento, rame, ferro, piombo, alluminio, acciaio extra dolce (a bassa percentuale di carbonio) Fusibilità: attitudine di un materiale ad essere trasformato in prodotto finito per via di fusione a temperature non eccessivamente elevate. In particolare, un materiale si dice: colabile: se fornisce getti sani e compatti (esenti da soffiature) Materiali adatti al getto: ghise, bronzi e leghe leggere (dell’alluminio) da fonderia Continua Saldabilità: attitudine di un materiale ad unirsi saldamente con un materiale uguale per mezzo di riscaldamento e fusione dei lembi o riscaldamento con rammollimento del materiale e pressione tra i pezzi. Maggiormente saldabili: acciai a basso tenore di carbonio Truciolabilità: attitudine di un materiale ad essere lavorato per asportazione di truciolo Acciai a basso tenore di carbonio (poco duri), acciai al piombo ed allo zolfo (acciai automatici) Temprabilità: attitudine di una materiale a subire trasformazioni cristalline tali da ottenere una struttura diversa e caratteristiche differenti attraverso riscaldamenti e successivi raffreddamenti più o meno rapidi. Accai con percentuale di carbonio > 0,40% Pagina precedente Pagina iniziale PROPRIETÀ MAGNETICHE Indicano l’attitudine dei materiali metallici, posti in un campo magnetico, a modificare le proprietà del campo stesso sensibilità magnetica caratteristica di ogni materiale A seconda della loro “sensibilità magnetica”, i materiali metallici possono essere: Paramagnetici: insensibili ma che rafforzano il campo, sono attratti debolmente dalle calamite, come l’alluminio, acciai inox... Magnetici: poco sensibili, sono attratti debolmente dalle calamite, come il cromo Ferromagnetici: molto sensibili, sono attratti molto, come ferro, acciai e ghise Diamagnetici: insensibili ma che indeboliscono il campo, sono respinti dalle calamite, come oro e rame Pagina iniziale

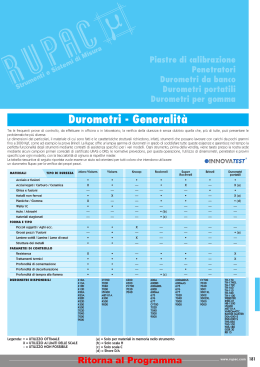

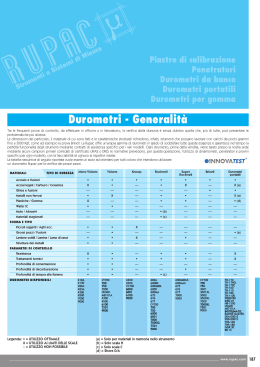

Scarica