1 Tecnologia meccanica - Proprietà dei materiali - Anno scolastico 2007/ 2008 Forniscono indicazioni riguardanti le attitudini che hanno i materiali a lasciarsi trasformare od a resistere agli sforzi esterni Proprietà chimiche Proprietà fisiche Si riferiscono alle caratteristiche generali della materia Tra le quali: Riguardano i fenomeni che si producono fra il materiale in considerazione e l’ambiente in cui esso è posto Proprietà meccaniche Indicano l’attitudine di un materiale a resistere alle sollecitazioni esterne che tendono a deformarlo -Massa volumica -Dilatazione termica -Capacità termica massica (calore specifico) -Conducibilità termica Proprietà tecnologiche Proprietà magnetiche Indicano l’attitudine di un materiale ad essere lavorato in un dato modo Indicano l’attitudine dei materiali metallici, posti in un campo magnetico, a modificare le proprietà del campo stesso. Si distinguono: Distinguiamo due aspetti: 1. Aspetti utili per il materiale -Conducibilità elettrica (cromatura, decapaggio, ecc..) SOLLECITAZIONI Sensibilità magnetica -Plasticità •Statica -Duttilità •Dinamica -Malleabilità •A fatica -Fusibilità -Saldabilità DEFORMAZIONI 2. Aspetti dannosi per il materiale (corrosione) •Elastiche •Permanenti -Truciolabilità -Temprabilità -Paramagnetici (insensibile, ma rafforza il campo, sono debolmente attratti dalle calamite. Es. alluminio) -Magnetici (poco sensibili, attratti debolmente dalle calamite. Es. cromo) -Ferromagnetici (molto sensibili,molto attratti. Es. ferro, acciai e ghise) -Diamagnetici (insensibili, indeboliscono il campo, sono respinti dalle calamite.Es.oro) 2 Tecnologia meccanica - Proprietà dei materiali - Anno scolastico 2007/ 2008 Proprietà fisiche Massa volumica Dilatazione termica Capacità termica massica Conducibilità termica Conducibilità elettrica Rapporto tra la massa di un corpo ed il suo volume Variazione delle dimensioni di un corpo per effetto delle variazioni di temperatura Quantità di calore che bisogna fornire alla massa “M” di un corpo per aumentare la temperatura Attitudine di un materiale a trasmettere il calore Attitudine di un materiale a trasmettere la corrente elettrica. ρ=M/V [Kg / dm3] ΔL = αl * ΔT * L0 [mm] Q = Cm * ΔT * M [J] Q = Kt*(S*ΔT*t) / s [J] R = (ρ * L) / s [Ω] Cm = Q / (ΔT * M) [J / °C*kg] Kt = Q*s / (S*ΔT*t) [J*m / m2*°C*s] ρ = (R * s) / L [Ω*mm2 / m] Cm ACCIAIO = 511 [J / °C*kg Kt ACCIAIO = 57 [W / m*°C] ρ ACCIAIO = 0,20 ρ RAME = 0,0173 [Ω*mm2 / m] Può essere di tipo: Determina la pesantezza o la leggerezza di un materiale ρ < 4 LEGGERO ρ > 4 PESANTE -lineare -superficiale -volumetrica αl = ΔL / (ΔT * L0) [m / °C*m] ρ ACCIAIO = 7,8 ρ ALLUMINIO = 2,7 [Kg / dm3] αl ACCIAIO = 12*10-6 [m / °C*m] ARGENTO MAX Kt SUGHERO MIN Kt γ = 1/ ρ è la CONDUCIBILITA’ ELETTRICA 3 Tecnologia meccanica - Proprietà dei materiali - Anno scolastico 2007/ 2008 Prove meccaniche Le proprietà meccaniche di un materiale si individuano attraverso appropriate prove meccaniche. Tali prove sono dette distruttive in quanto causano la rottura del provino od il danneggiamento del pezzo su cui esse sono effettuate. Le prove meccaniche più significative sono: • Prova di trazione • Prova di resilienza • Prova di durezza 4 Proprietà meccaniche Indicano la resistenza di un materiale alle sollecitazioni esterne che tendono a deformarlo. Mettono in evidenza il comportamento dei materiali quando sono sottoposti alle sollecitazioni d’impiego. Distinguiamo vari tipi di sollecitazione: •Sollecitazione statica (quando la forza è applicata gradualmente in maniera crescente, da zero fino al suo valore massimo, per un tempo variabile) •Sollecitazione dinamica (quando la forza è applicata in brevissimo tempo, quasi istantaneo (urto)) •Sollecitazione a fatica (quando il materiale è sottoposto ad una successione di sollecitazioni dinamiche, dirette nello stesso senso oppure in senso variabile nel tempo) AD OGNI SOLLECITAZIONE CORRISPONDE SEMPRE UNA DEFORMAZIONE Che può essere: • Elastica: quando, togliendo il carico, il materiale riprende la forma e le dimensioni primitive • Permanente: quando, togliendo il carico, il materiale non torna più a forma e dimensioni reali. Tecnologia meccanica 5 - Proprietà dei materiali - Anno scolastico 2007/ 2008 Proprietà tecnologiche Indicano la minore o la maggiore attitudine di un materiale ad essere lavorato in un dato modo. Possiamo distinguere le seguenti proprietà: Plasticità: attitudine di un materiale ad essere lavorato per deformazione plastica (oro,argento, rame, ferro, piombo, alluminio, acciaio extra dolce) - Duttilità: attitudine di un materiale ad essere ridotto in fili - Malleabilità: attitudine di un materiale ad essere ridotto in lamine - Piegabilità: attitudine di un materiale a lasciarsi piegare a freddo senza rompersi e screpolarsi Fusibilità: attitudine di un materiale ad essere trasformato in un pezzo finito mediante la fusione a temperature non molto elevate. - colabilità: attitudine del materiale a fornire getti sani, compatti e fluidi Saldabilità: attitudine di un materiale ad unirsi con un altro per mezzo di: riscaldamento e fusione dei lembi; riscaldamento con rammollimento; pressioni tra i pezzi (sono maggiormente saldabili gli acciai a basso tenore di carbonio) Truciolabilità: attitudine di un materiale ad essere lavorato per asportazione di truciolo (acciai a basso tenore di carbonio, acciai al piombo e allo zolfo) Temprabilità: attitudine di un materiale a subire trasformazioni cristalline tali da ottenere una struttura diversa. Cambiano le caratteristiche meccaniche e tecnologiche ( acciai con più dello 0,40% di carbonio). Tecnologia meccanica - Proprietà dei materiali - Anno scolastico 2007/ 2008 6 Prova di resilienza (UNI 4431, UNI EN 10045) La prova di resilienza è il metodo per determinare la resistenza agli urti (resilienza) di un materiale. Questa prova si esegue mediante il pendolo di Charpy (figura a lato), applicando una sollecitazione dinamica. La prova risulta in tutti i casi distruttiva, il provino subisce delle deformazioni tali che non è più utilizzabile. L’apparecchiatura è composta da un'asta che prevede da un lato una cerniera fissata alla base e dall'altro una mazza. La mazza, quando viene lasciata cadere dall’altezza “H”, per effetto della gravità scende e con lei si muove anche un indicatore che si ferma quando la mazza colpisce il provino e raggiunge la posizione “h”. Nella graduazione viene indicata la resilienza (K) dipendente dal provino preso in considerazione. DATI TECNICI: • Massa della mazza M = 19,7 (Kgm) • Altezza H = 1,52 (m) • Energia potenziale Ep = 300 (J) mazza • Velocità sul provino v = 5 (m/s) 7 Provini (UNI 4431 e 4713) Provino a “V” Provino a “U” Dimensioni 55 x 10 x 10 (mm) 55 x 10 x 10 (mm) Profondità intaglio 2 (mm) 5 (mm) Larghezza intaglio // (r = 0,25 mm) 2 (mm) (r = 1 mm) 45° // 80 (mm2) (0,8 cm2) 50 (mm2) (0,5 cm2) Angolo intaglio Sezione resistente Utilizzando il provino con intaglio a “V” la resilienza (K) sarà diversa dalla resilienza misurata sul provino a “U”, questo è dovuto dalla differenza di sezione resistente. Nel provino a ”V” il valore di “K” si avvicina di più a quello reale rispetto al provino a “U”. La resilienza si indica in base al provino preso in esame: nel caso di provino a “V” si indica con “Kv”; nel caso di provino a “U” con “Ku”. Il valore della resilienza “K” può essere inteso come una differenza di energie, tra quella iniziale, dove la mazza si trova ad un altezza di “H” e quella finale, dopo aver colpito il provino, dove la mazza si trova ad un altezza diversa (“h”). In questo caso si ha che il lavoro prodotto dalla mazza per rompere il provino vale: L=K da cui L = M*g*H – m*g*h= mg*(H – h) [J] la resilienza “K” si può indicare anche come : K = L/So [J / cm2] dove So è la sezione del provino. 8 Dopo aver effettuato la prova col pendolo di Charpy il provino può presentare queste due differenti sezioni, in base alla tenacità dello stesso. (Materiale fragile) I materiali fragili (grana grossa) presentano una frattura piana, netta e lucente; questo è dovuto dalla decoesione dei cristalli; la rottura avviene cioè per distacco, senza deformazioni apprezzabili. (Materiale duttile) I materiali tenaci (grana fine) si rompono per deformazione plastica e presentano una sezione di rottura deformata avente un aspetto fibroso. 9 Resilienza in funzione della temperatura Resilienza [J/cm2] Se eseguiamo la prova di resilienza su una provetta a temperatura decrescente, notiamo l’andamento della resilienza come nella figura a lato. Temperatura [°C] Questo ci permette di affermare che man mano che diminuisce la temperatura d’esercizio della prova anche il valore della resistenza agli urti diminuisce seguendo la curva a lato. A destra si ha la zona a rottura “duttile”, a sinistra la zona a rottura “fragile”. Al centro è la “temperatura di transizione”. 10 Prova di trazione (UNI 551, 552, 10002, 556 per il provino) La prova di trazione è, sicuramente, la prova meccanica più importante, in quanto misura le fondamentali proprietà meccaniche con le quali si classificano, si designano e si scelgono i materiali metallici. È una prova distruttiva in quanto il provino non è più utilizzabile dopo esser stato sottoposto alla prova di trazione stessa perché presenta delle deformazioni permanenti. La norma UNI EN 10002 indica che la prova, a temperatura costante, consiste nel sottoporre una provetta ad un carico di trazione applicato con una certa velocità d’incremento (circa 10 N/s) fino a provocarne la rottura, allo scopo di determinare le caratteristiche di: RESISTENZA, ELASTICITÁ, DEFORMABILITÁ. 11 Il prelievo dei campioni (saggi) e la preparazione delle provette devono avvenire secondo procedure unificate che non ne alterino le proprietà; normalmente si realizza per asportazione di truciolo (UNI 556) I provini utilizzati per la prova di trazione possono essere di due tipi. In base alla lunghezza si distinguono: provini corti e provini lunghi. Questi devono rispondere ad un determinato proporzionamento. Per questo si determina: Provette corte: L0 = 5,65 * Provette lunghe: L0 = 11,3 * S0 S0 d1 d0 Provini L0 Lc L tot (Provino prova di trazione UNI 556) Dopo aver eseguito la prova di trazione con l’apposita macchina, si può calcolare la deformazione del provino. L’allungamento percentuale risulterà: A% = (Lu – L0/s0)*100 Dove Lu è la lunghezza finale del provino, supponendo di ricongiungere i due spezzoni del provino dopo la rottura. Dove S0 è la sezione del provino e vale quindi: (π* d02) /4 12 Carichi / allungamenti (diagramma di Hooke) Si sottopone la provetta ad un carico gradualmente crescente fino a provocarne la rottura. All’interno del diagramma, che ha in ordinata il carico ed in ascissa l’allungamento, si individuano vari campi che, tecnicamente parlando, vengono detti “regimi”. Si possono distinguere: - un tratto di elasticità e proporzionalità OA: l’applicazione di un carico determina un proporzionale allungamento della provetta; il diagramma é rettilineo; le deformazioni sono elastiche (dopo l’eliminazione della forza la provetta riacquista le dimensioni iniziali). Il punto A del diagramma rappresenta il “carico al limite di proporzionalità” Flp, carico oltre il quale cessa la proporzionalità tra il carico e l’allungamento della provetta. Indicando con S0 la sezione iniziale della provetta, il “carico unitario al limite di proporzionalità” é dato da: Rlp Flp S0 13 - un tratto di elasto-plasticità AC: aumentando il carico oltre Flp, le deformazioni non sono più direttamente proporzionali ai carichi applicati; il diagramma s’incurva leggermente verso destra: la provetta si allunga, gli allungamenti aumentano in modo più rapido rispetto all’aumentare del carico. In particolare, nel tratto AB (di sola elasticità), aumentando il carico, il materiale si comporta ancora elasticamente, cioè le deformazioni permanenti sono trascurabili rispetto a quelle elastiche. In questa fase non é rispettata la legge di proporzionalità e quindi la provetta si allunga di più di quanto aumenta il carico, però se togliamo il carico non permane alcuna deformazione e la provetta riprende la lunghezza iniziale. Al punto B del diagramma corrisponde il “carico al limite di elasticità” Fle, sotto il quale le deformazioni permanenti sono minime. Il “carico unitario al limite di elasticità” risulta quindi: R le Fle = S0 [N/mm2] Nel tratto BC (dove c’è elasticità e plasticità) la provetta subisce delle deformazioni, che permangono anche dopo l’eliminazione del carico. Tali deformazioni sono cioè sia elastiche (quindi spariscono) sia plastiche (permanenti). Se viene tolto il carico, l’allungamento si riduce ma la provetta non riprende le dimensioni iniziali in quanto rimangono impresse le deformazioni plastiche (permanenti). - Un tratto di plasticità CD: superato il punto C, va scomparendo l’elasticità e si evolve un fenomeno di deformazione plastica che con l’aumentare del carico si manifesta in maniera sempre più evidente e che porterà poi alla rottura della provetta. Per i materiali duttili, raggiunto tale valore della forza, detto “carico di snervamento”, punto C, la provetta subisce un sensibile allungamento anche se non cresce la forza. A partire dal punto C, in pratica, la deformazione della provetta aumenta per la prima volta senza che il carico aumenti, o addirittura quando il carico diminuisce. 14 Nel tratto CD il carico non mantiene una regolarità, dovuta alla natura del materiale (alla sua struttura cristallina, alla forma del reticolo della propria cella elementare, gli atomi interstiziali e le vacanze, ecc.). Queste variazioni sono comprese tra i punti FeH e FeL. FeH é detto carico di snervamento superiore. FeI é detto carico di snervamento inferiore. La fase di snervamento non compare nei materiali fragili come le ghise e negli acciai duri, che hanno elevata percentuale di carbonio. Questi materiali pervengono alla rottura senza passare attraverso la fase di snervamento. Dato il carico di snervamento FeH, che è il valore del carico in cui la provetta subisce un sensibile allungamento pur se non cresce la forza e dove si passa bruscamente dalle piccole alle grandi deformazioni permanenti, viene definito carico unitario di snervamento ReH il rapporto tra il carico di snervamento FeH e l’area della sezione iniziale S0: R eH FeH = S0 [N/mm2] 15 Nel tratto DE gli allungamenti crescono notevolmente. Nel punto E il carico raggiunge il valore massimo Fm . Il carico massimo Fm (o carico di rottura) rappresenta la massima forza sopportata dalla provetta durante la prova. Perciò superato il punto E ci si avvicina sempre più alla rottura del materiale sottoposto alla prova. Dato il carico massimo Fm (o carico di rottura) che è la massima forza sopportata dalla provetta nel corso della prova, viene definito carico unitario di rottura Rm (o carico unitario massimo o resistenza a trazione) il rapporto tra il carico massimo Fm e l’area della sezione iniziale S0: Fm Rm = S0 [N/mm2] Nell’intervallo EF si ha un allungamento localizzato della provetta anche se il carico diminuisce. Tale allungamento é tanto più grande quanto più duttile é il materiale. La sezione si restringe visibilmente dando luogo al cosiddetto fenomeno della strizione. In tale zona si ha la rottura della provetta. Nel punto F si ha la rottura della provetta ed il carico che la determina é detto “carico ultimo” Fu. Esso ha scarsa importanza. 16 Prova di durezza La durezza è comunemente intesa come la resistenza di un materiale a lasciarsi penetrare da un corpo più duro. Su tale principio si basano le prove di durezza: • Brinell • Rockwell • Vickers La durezza si può però anche definire come la resistenza di piccole porzioni di materia alle sollecitazioni che tendono a spostarle localmente. La prova di durezza viene eseguita mediante macchine dette durometri, come i durometri Galileo e Frank. Nelle leghe metalliche la durezza aumenta a causa dell’INCRUDIMENTO dovuto alle lavorazioni a freddo, a causa delle tensioni interne provocate ancora dalle lavorazioni meccaniche o da alcuni trattamenti termici. LA DUREZZA DIPENDE DALLA STRUTTURA CRISTALLINA DEL MATERIALE E DALLA SUA ELASTICITÁ. Si possono distinguere due tipi di prova: La durezza è una proprietà meccanica dei materiali. Questa prova è, quasi sempre, una prova non distruttiva; talvolta però l’impronta lasciata dal penetratore rende l’oggetto inutilizzabile. • Prove di microdurezza (il carico applicato è inferiore ai 10 N) • Prove di macrodurezza (il carico applicato supera i 10 N) 17 Le prove di durezza consistono nel far penetrare nel materiale in esame un penetratore mediante un carico (F) e nel misurare la lunghezza media o la profondità dell’impronta lasciata dopo aver tolto il carico. Il penetratore cambia in base alla prova che si effettua; i carichi applicati invece dipendono dal tipo di materiale preso in esame oltre che dal penetratore. Penetratore Brinell Le varie prove prevedono l’uso di diversi penetratori: 1. Brinell:penetratore a forma di sfera d’acciaio temprato (misurazione del diametro dell’impronta) 2. Rockwell: tipo B sfera d’acciaio (rilevazione della profondità); tipo C penetratore a forma di cono di diamante (rilevazione della profondità) Penetratore Rockwell 3. Vickers: penetratore a forma di piramide di diamante (misurazione della diagonale dell’impronta) Penetratore Vickers 18 Durezza Brinell Si indica col simbolo HBS se effettuata con penetratore in acciaio al carbonio temprato. La prova di durezza Brinell fu ideata dallo svedese J. A. Brinell nel 1900 circa. Essa risulta attendibile per durezze inferiori a 450 HBS. La prova consiste nel far penetrare nel materiale da provare una sfera di acciaio al carbonio temprato avente un certo diametro “D” mediante un carico (F) dipendente dal materiale. La prova viene effettuata con un durometro dotato, nella parte alta, di uno schermo translucido e di un regolo graduato. Nello schermo viene proiettata l’immagine ingrandita dell’impronta lasciata dal penetratore e col righello si misura il diametro dell’impronta stessa. È opportuno fare più misure del diametro perché l’impronta lasciata sul materiale può non essere perfettamente circolare. Il valore della durezza si può ricavare mediante questa formula. HBS= P/s [kgf/ mm2] HBS = numero di durezza Brinell P= carico in Kgf s = superficie dell’impronta in mm2 Però dall’1975 é: HBS = 0,102 * F/s [N/mm2] F = carico applicato in N s = superficie dell’impronta in mm2 0,102 è il fattore di conversione adottato per passare da chilogrammi forza a Newton L’unità di misura della durezza Brinell, però, venne abolita con la norma UNI ISO 6506, per cui oggi i valori 19 della durezza sono adimensionali. Carichi di prova Diversi valori di K: 30 per materiali ferrosi F = K * D2 F = carico di prova K = costante dipendente dal materiale D = diametro del penetratore Il carico applicato sul provino deve raggiungere il suo valore massimo in un tempo variabile tra i 2 e gli 8 secondi, deve rimanere applicato per circa 15 secondi. 20 acciai extradolci 10 leghe leggere 5 bronzi e ottoni 2,5 metalli teneri 1,25 metalli tenerissimi (stagno) Dopo aver determinato il carico di prova si può definire la durezza Brinell (HBS) come il rapporto tra il carico di prova (F) e l’area della superficie dell’impronta (S) moltiplicato per una costante “k” (0,102) che rende adimensionale il valore misurato. Allora : HBS = k * F/S Consideriamo S come la superficie di una calotta sferica, quindi la superficie risulta: Penetratore: S= π*D*h; Vengono usate sfere di diametro : 10 – 5 – 2.5 – 2 e più raramente 1 (mm). Talvolta il diametro viene scelto in base alla capacità di carico del durometro. h = (D/2)- x; il valore di “x” si ricava col teorema di Pitagora dunque risulta : x = (D/2)2 – (d/2)2 20 Validità della prova La prova viene considerata valida se si rispettano dei criteri definiti: In primo luogo le impronte devono essere poste come da figura a lato, ossia a 2,5 volte il diametro dal bordo e almeno a 4 volte il diametro l’una dall’altra; Il rapporto d/D deve essere compreso tra 0,24 e 0,6 con un angolo α compreso tra 106° e 158° 21

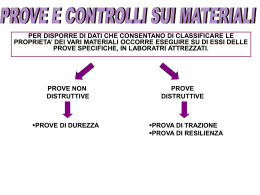

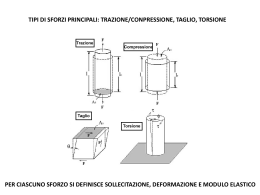

Scaricare