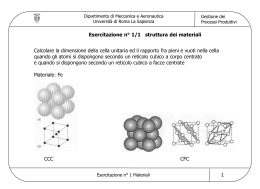

LE PROVE DI DUREZZA 1 INTRODUZIONE Le prove sui materiali sono degli strumenti utilissimi che consentono di valutare, classificare e confrontare le varie proprietà di un materiale. Prove distruttive (alterano le caratteristiche del materiale e ne compromettono l’integrità); Prove non distruttive PROVA DI DUREZZA DUREZZA: è la resistenza che un corpo offre alla penetrazione di un altro corpo più duro (penetratore). Il valore della durezza viene dedotto dalle dimensioni dell’impronta permanente impressa dal penetratore, sotto una prefissata forza . Le prove di durezza producono danni limitati alla superficie del pezzo; 2 Le prove di durezza hanno diversi vantaggi: 1. Possono essere eseguite direttamente sul pezzo in quanto non distruggono ne alterano il pezzo stesso; 2. Restituiscono degli indici che possono essere utilizzati come giudizio sulla qualità dei materiali; 3. Determinano il grado di lavorabilità di un pezzo alle macchine utensili; 4. Riescono a dare un’indicazione sulla resistenza a trazione degli acciai; Rm n HB con n variabile tra 0,34 e 0,36 3 Metodologie di prova La durezza influenza la resistenza all'usura, all' incisione, al taglio e talvolta anche alla corrosione. Quindi i metodi per valutare la durezza di un componente sono molteplici e possono esser classificati come segue: Prove di rimbalzo (rimbalzo di un oggetto) Prove sclerometriche Prove di rigatura (scratch test) (l’oggetto più duro incide quello meno duro) Prove d' abrasione (usura di un pezzo fatto strisciare contro undisco rotante) Brinell (HB) Prove statiche Vickers (HV) Rockwell (HRC-HRB) si basano sulla misura dell'impronta lasciata sulla superficie della provetta da un penetratore adeguatamente caricato. si distinguono per tipo di penetratore usato, per il carico applicato, per la tecnica di rilevamento della dimensione dell'impronta lasciata sulla provetta. 4 La Scala Mohs Per identificare la durezza di un materiale è bene ricordare l’esistenza della scala di Mohs usata particolarmente in mineralogia: essa annovera dieci sostanze naturali standard e il posto d’ordine posseduto dipende dalla capacita’ che hanno di scalfire, consumare o deformare il materiale che occupa una posizione piu’ in basso. Minerale N° Caratteristiche diamante 10 materiali duri non rigabili con una punta d'acciaio corindone 9 " topazio 8 " quarzo 7 " ortoclasio 6 materiali semiduri rigabili con una punta d'acciaio apatite 5 " fluorite 4 " calcite 3 " gesso 2 materiali teneri rigabili con l'unghia talco 1 " 5 IL DUROMETRO Peneratore 6 Posizionamento del provino e predisposizione del carico 7 La Prova di DUREZZA BRINELL In questa prova viene usato come penetratore una sfera del diametro di 10 mm d’acciaio indurito o di carburo di tungsteno (widia). Pressata sulla superficie del provino per un tempo standard (da 10 a 15 secondi) e sotto un carico costante fissato, variabile tra 50Kg (490N) e 3000Kg (29400N) con incrementi di 500 Kg alla volta. Lo spessore minimo del pezzo da provare deve essere almeno 8 volte la profondità dell'impronta. 8 IMPRONTA SFERICA 9 La Prova di DUREZZA BRINELL Si definisce durezza Brinell HB il rapporto fra il valore del carico F in N e l'area della superficie S della calotta d'impronta rilevata a carico tolto espressa in mm2. F HB 0.102 S S 2 1N 0.102Kg D [ D ( D2 d 2 ) ] HB 0.102 2F D [D (D2 d 2 ) ] D = 10 mm F = 3000 Kg t = 15 s HB 2/500/10 Per ottenere buoni valori di HB deve essere: 0,25 D < d < 0,50 D D = 2 mm F = 500 Kg t = 10 s 10 La Prova di DUREZZA VICKERS Per questa prova si adopera come penetratore una piramide di diamante a base quadrata, sotto un carico fisso F, e si misurano le diagonali dell’impronta lasciata; il carico deve raggiungere il suo valore massimo entro 10-15 secondi e permanere per un tempo uguale. Nella prova Brinell 0,25 D < d < 0,50 D cioe’ in media d = 0,375D; costruendo un cerchio di diametro D e tracciando d tale che sia proprio 0,375 D, portando le tangenti si ottiene un angolo di 136º. In tal modo si ha che HV∼HB nel campo di validita’ della prova Brinell. 11 La Prova di DUREZZA VICKERS Si definisce durezza Vickers il rapporto tra il valore del carico di prova F applicato sul penetratore e l'area della superficie laterale S dell'impronta rilevata a carico tolto, considerata come una piramide retta a base quadrata, con diagonale d, avente lo stesso angolo al vertice tra le facce opposte del penetratore: HV 2 0.102 F sin( / 2) F 0 , 102 1 . 854 d2 d2 In cui : F è espresso in N d in mm e media delle 2 diagonali q = 136º. Lo spessore minimo del pezzo è di 1,5 volte la diagonale dell’impronta. Le norme UNI consentono carichi compresi fra 49 N (5 Kg) e 980 N (100Kg): tolleranza ± 1%. F = 30 Kg (294N) t = 10 s HV10/15 F = 10 Kg (98 N) t = 15 s 12 Durometro per prove Vickers 13 La Prova di DUREZZA ROCKWELL In tale prova il penetratore puo' essere una sfera d’acciaio temprato con D= 1/16” = 1,5875 mm o, per materiali piu’ duri, un cono con la punta di diamante con un angolo interno di 120º. HRB Per i materiali più teneri HRC Per i materiali più duri 14 La Prova di DUREZZA ROCKWELL L’esecuzione della prova prevede tre step: 1. Applicazione di un carico iniziale F0 = 10 Kg (98 N); 2. Aggiunta di un carico F1 fino al raggiungimento del carico totale Ft = (F0+F1); 3. Eliminazione del carico F1 e lettura da quadrante con penetratore sollecitato solo da F0 Viene misurato l’accrescimento permanente e (mm) dell’impronta lasciata dopo la rimozione del carico addizionale F1. “e” per i materiali più duri varia tra 0 e 0,2mm HRC = 100- 500 e (materiali duri) HRB = 130- 500 e (materiali teneri) F1=140 Kg = 1372 N per materiali duri F1= 90 Kg = 882 N per materiali teneri 15 Esecuzione della prova ROCKWELL HRB = 130- 500 e HRC = 100- 500 e (materiali teneri) (materiali duri) 16 Esecuzione della prova ROCKWELL HRC = 100- 500 e (materiali duri) HRB = 130- 500 e (materiali teneri) 17 Le prove a confronto Vickers Materiali duri Brinell x Materiali teneri Strati sottili di materiali x Materiali a superficie liscia x Materiali a superficie non levigata Rockwell HRC x HRB x HRB/HRC x Vickers Brinell Rockwell Semplicità di esecuzione 3° 2° 1° Versatilità 2° 3° 1° Precisione 2° 1° 3° Velocità di esecuzione 3° 2° 1° 18 19

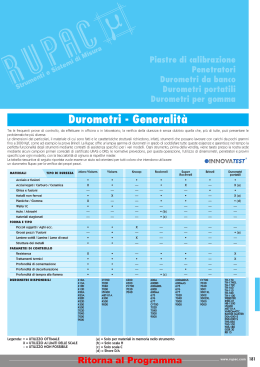

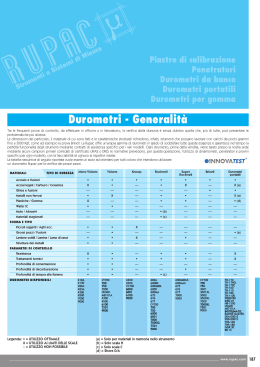

Scaricare