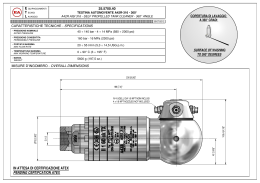

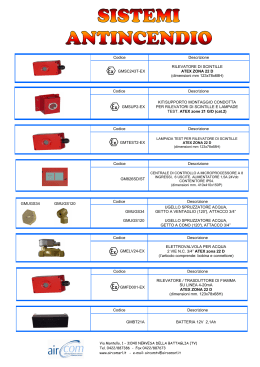

Bologna, 19 Novembre 2015 Master in Sicurezza e protezione ambientale nell'industria Oil & Gas Rischio meccanico: sicurezza impianti Prof. Ing. Cesare Saccani Dr. Ing. Marco Pellegrini PhD Department of Industrial Engineering (DIN) - University of Bologna Viale Risorgimento 2, 40136, Bologna – Italy Agenda Introduzione Le tipologie di infortunio del settore Oil&Gas Incidenti stradali Pavimento antisdrucciolevole Energia incontrollata La sicurezza delle macchine La classificazione ATEX 2 Introduzione Modelli di organizzazione e di gestione (Art. 30 TU) “Il modello di organizzazione e di gestione idoneo ad avere efficacia esimente della responsabilità amministrativa […] deve essere adottato ed efficacemente attuato.” Che cos’è un sistema di gestione? E’ la progettazione e l’attuazione di una serie di flussi informativi e fisici finalizzati all’organizzazione di un certo tipo di processo. Come opera un sistema di gestione? Sulla base della sequenza ciclica delle fasi di: - pianificazione - attuazione - monitoraggio - riesame sistema 3 Introduzione Modelli di organizzazione e di gestione (Art. 30 TU) In sede di prima applicazione, si presumono conformi ai requisiti richiesti dal Testo Unico i seguenti sistemi di gestione: - Linee Guida UNI INAIL del 28 Settembre 2001 - OHSAS 18001:2007 I modelli di gestione indicati sono per loro natura generali e ciò comporta, per una efficace attuazione, la necessità di numerose declinazioni specifiche del sistema, ovvero di una notevole serie di percorsi applicativi. Questi, a loro volta, generano una complessità gestionale che può entrare in conflitto con l’attività corrente dell’impresa, generando difficoltà maggiori nella piccola piuttosto che in quella medio grande. “Agli stessi fini ulteriori modelli di organizzazione e gestione aziendale possono essere indicati dalla Commissione Consultiva Permanente per la Salute e la Sicurezza sul Lavoro”. 4 Introduzione Le attività e i percorsi lavorativi previsti dal sistema di gestione devono ricomprendere una casistica esaustiva di comportamenti possibili del lavoratore, includendo quelli abnormi o esorbitanti rispetto all’azione ritenuta corretta e consentendo, pertanto, di definire come ragionevolmente imprevedibili quelli che non vengano enunciati o ricompresi in sede di progettazione del sistema. Come definisco la imprevedibilità di un evento? 5 Introduzione Dal punto di vista tecnico, non è corretto definire come prevedibile un evento unicamente se è possibile immaginarlo; allo stesso modo, un evento non diventa prevedibile in seguito al suo accadimento (ex-post). Appare più corretta l’accezione di evento ragionevolmente prevedibile, che crea un legame tra la prevedibilità e la probabilità del verificarsi dell’evento. Prevedibilità: concetto che non ha riscontro nelle normative tecniche relative alla sicurezza sul lavoro. Probabilità (UNI 11230): “misura o stima della possibilità che un evento ha di verificarsi” (nota: nel futuro). 6 Introduzione L’osservazione della realtà dell’impresa produce un numero di dati rilevanti che, attualmente, non fanno parte del flusso informativo di ritorno tra impresa ed Enti pubblici interessati. 1 25 200 1.000 1 Infortunio Incidente minore Quasi incidente Comportamento a rischio 33 Mortale Permanente 500 Temporaneo 2.500 Lieve (Fonte: INAIL) 1.225 comportamenti rilevanti → 1 infortunio 3.700.000 comportamenti rilevanti → 1 infortunio mortale 7 Introduzione Attraverso metodi statistici consolidati nella letteratura tecnica (ad esempio il “Six Sigma”) è possibile individuare quei comportamenti la cui riduzione porta ad un deciso calo del numero di infortuni. Per esempio, ritenere sufficiente un livello di affidabilità pari al 99% in alcuni settori può sembrare un’eccellenza, ma in altri risulta insoddisfacente. Grado di affidabilità Descrizione evento Documenti postali smarriti 99% (2,6 sigma) 20.000 all’ora 99,9997% (6 sigma) 7 all’ora Erogazione di acqua potabile non conforme 15 minuti al giorno 1 minuto ogni 7 mesi Operazioni chirurgiche non corrette 5.000 a settimana 1,7 a settimana Atterraggi aerei fuori standard 2 al giorno 1 ogni 5 anni Prescrizioni mediche errate 200.000 all’anno 60 all’anno Ore di black out elettrico 7 ore al mese 1 ora ogni 34 anni (Fonte: M.Harry, 1987) 8 Introduzione Quali strumenti sono attualmente disponibili per valutare prevedibilità e impatto di un evento? - indice di frequenza (IF): il rapporto tra il numero di infortuni ed il numero di lavoratori (eventualmente medio in un anno); - indice di gravità (IG): il rapporto tra le giornate di inabilità (effettive e convenzionali) derivanti dalla somma degli infortuni ed il numero di lavoratori (eventualmente medio in un anno); - rapporto di gravità (RG): il rapporto tra gli infortuni invalidanti in maniera permanente ed il totale degli infortuni. Il database statistico INAIL consente una analisi ABC differenziata per settore e dimensione dell’impresa e per forme dell’avvenimento e agenti materiali che portano all’infortunio sul lavoro. A partire dal 2001 è in corso l’aggiornamento del database secondo le modalità di classificazione ESAW/3 (European Statistics on Accidents at Work), che dovrebbero garantire una maggiore chiarezza nell’identificazione delle cause che portano all’infortunio. 9 Introduzione Art. 2087 Codice Civile: “l'imprenditore è tenuto ad adottare nell'esercizio dell'impresa le misure che, secondo la particolarità del lavoro, l'esperienza e la tecnica, sono necessarie a tutelare l'integrità fisica e la personalità morale dei prestatori di lavoro.” Questa definizione impone una ricerca metodologica disciplinare in quanto lega le iniziative del datore di lavoro all’esperienza ed al progresso tecnologico con riferimento al settore specifico. Come misuro il progresso tecnologico? La cultura giuridica fornisce una interpretazione della norma per cui il datore di lavoro ha l’obbligo di assicurare la massima sicurezza tecnologicamente possibile. Economicamente possibile? (studi di settore?) Disponibile sul mercato? … 10 Introduzione Esempio di implementazione normativa in relazione al progresso tecnologico Accadimento: ribaltamento di carrello elevatore Media periodo 1994-1997 (Ambiente & Sicurezza, Il Sole 24 Ore, n°20 del 2001) Forma Conseguenza Morte Permanente Temporanea Contatto con 1 2 67 Caduto da 4 166 2.270 Investito da 14 270 3.199 Schiacciato da 21 193 2.911 Totale 40 631 8.447 Nonostante l'ottemperanza al requisito della stabilità rispetto al rovesciamento, rimanevano significativi livelli di rischio di lesioni (evidenziati dai dati statistici), anche gravissime, a carico dell'operatore addetto, nel caso di rovesciamento dovuto a comportamenti che hanno generato un utilizzo abnorme del mezzo, ma prevedibili. 11 Introduzione L’iter legislativo per l’adeguamento alla direttiva europea sui requisiti minimi di sicurezza per l’uso di attrezzature in Italia (ribaltamento = roll over; rovesciamento = tip over) Direttiva 95/63/CE del 5 Dicembre 1995 requisiti minimi di sicurezza e di salute per l’uso delle attrezzature di lavoro da parte dei lavoratori (modifica della precedente direttiva del 1989) DPR 459 del 24 Luglio 1996 cintura di sicurezza obbligatoria per veicoli soggetti a rischio di ribaltamento (roll over), recepimento direttive 89/392/CEE, 91/368/CEE, 93/44/CEE e 93/68/CEE D.L. 359 del 4 Agosto 1999 (in vigore dal 30 Giugno 2001) recepimento direttiva 95/63/CE Circolare Ministeriale n°7808 8/2001 riduzione del rischio conseguente al rovesciamento accidentale nei carrelli elevatori 12 Introduzione D.L. 359 del 4 Agosto 1999 (in vigore dal 30 Giugno 2001) → obbligo dispositivi trattenuta… Circolare Ministeriale n°7808 8/2001 → riduzione del rischio conseguente al rovesciamento accidentale nei carrelli elevatori Agente infortunio: Mezzi di sollevamento e trasporto (fonte: ISPESL) 120.000 113.536 107.523 Numero infortuni definiti 100.000 80.000 72.237 64.036 60.000 63.221 54.529 52.836 40.000 20.000 0 2000 2001 2002 2003 2004 2005 2006 13 Introduzione I costi della “non sicurezza” Tipologia di costo [milioni di €] Anno 2003 Anno 2005 Infortuni sul lavoro 28.596 27.575 Infortuni in itinere 2.966 3.338 Malattie professionali 7.171 6.959 Lavoratori non regolari 5.732 7.573 44.465 45.445 Totale Tipologia di costo [milioni di €] Anno 2003 Anno 2005 Assicurativo 11.737 11.760 Prevenzionale 13.655 14.377 Conseguente 19.073 19.308 Totale 44.465 45.445 (Fonte: Inail) Sicurezza = COSTO o INVESTIMENTO ? Assicurativo: totale premi raccolti da Inail Prevenzionale: sono le spese iniziali e di gestione di tutti i sistemi atti ad elevare la sicurezza nelle imprese, più i costi derivanti dalle ispezioni degli Enti preposti Conseguente (non assicurativo): comprende tutti i costi indiretti (es. perdita di produzione) 14 Introduzione Stima del costo della giornata persa per infortunio per l’intero sistema Paese (media sul triennio 2003-2005) Media annua delle giornate lavorative equivalenti perse per infortunio: 48.100.000 giornate equivalenti/anno Media annua del costo complessivo della non sicurezza per la sola voce “infortuni sul lavoro”: 28,1 miliardi di euro/anno Costo complessivo della giornata lavorativa persa: 584 € Retribuzione lorda della giornata lavorativa: 108 € 108 € vs. 584 € (rapporto circa 5,5!) 15 Introduzione A questo punto, una classificazione ABC degli infortuni in funzione di costo, gravità e frequenza è fondamentale per meglio comprendere in quale direzione orientare gli investimenti. Costo medio di un infortunio per il sistema Paese in funzione della gravità (triennio 2003-2005) Costo medio di un infortunio per il sistema Paese [€] MORTE 4.380.000 €/evento 4.500.000 4.000.000 3.500.000 3.000.000 2.500.000 549.000 €/evento 2.000.000 INABILITA' PERMANENTE 1.500.000 1.000.000 12.600 €/evento INABILITA' TEMPORANEA 500.000 1.099 32.621 Numero medio di infortuni 545.180 16 Introduzione Ripartizione del costo della “non sicurezza” per il sistema Paese in funzione della gravità dell’infortunio (costo medio triennio 2003-2005) in milioni di € Inabilità temporanea 6.855 Inabilità permanente 17.905 Morte 4.814 Totale 29.574 Morte 16% Inabilità permanente 61% Inabilità temporanea 23% 17 Agenda Introduzione Le tipologie di infortunio del settore Oil&Gas Incidenti stradali Pavimento antisdrucciolevole Energia incontrollata La sicurezza delle macchine La classificazione ATEX 18 Le tipologie di infortunio nel settore Oil&Gas Attività tipiche del settore Oil&Gas - Engineering and Construction, Off-Shore Plants; - Engineering and Construction, On-Shore Plants; - Drilling; - Shipping; - Plants operation and maintenance; - … Attività diversificate che richiedono competenze in diversi settori e che espongono a rischi diversi le varie tipologie di lavoratori coinvolti. 19 Le tipologie di infortunio nel settore Oil&Gas Gli infortuni tipici del settore Oil&Gas La Occupational Safety and Health Administration (OSHA), agenzia del Dipartimento della Salute del governo federale degli Stati Uniti, pubblica standard, direttive, interpretazioni normative e pareri nel campo della salute e sicurezza sul lavoro. La OSHA si occupa anche dell’analisi dei dati riferiti a frequenza e gravità degli infortuni sul lavoro negli Stati Uniti. La OSHA ha stilato un elenco degli infortuni tipici cui sono soggetti i lavoratori nel campo dell’industria Oil&Gas. Di seguito si riporta un elenco di tali tipologie di infortuni, con una breve descrizione ed i riferimenti normativi principali. Alcune tipologie di infortuni, poi, saranno analizzate nel dettaglio con la discussione di alcuni casi concreti. https://www.osha.gov/SLTC/oilgaswelldrilling/safetyhazards.html 20 Le tipologie di infortunio nel settore Oil&Gas Gli infortuni tipici del settore Oil&Gas 1. Incidente stradale: i lavoratori e le attrezzature devono essere trasportati da e verso i siti, che spesso sono situati in aree remote e richiedono lunghi viaggi per essere raggiunti. Gli incidenti stradali sono la principale causa di decessi dei lavoratori del settore Oil&Gas: circa il 40% dei decessi sul posto di lavoro in questo settore avvengono a seguito di un incidente stradale (fonte: OSHA). 21 Le tipologie di infortunio nel settore Oil&Gas Gli infortuni tipici del settore Oil&Gas 2. Colpito da – intrappolato in o tra: tre infortuni mortali su cinque che avvengono all’interno del posto di lavoro sono il risultato di eventi caratterizzati dalla dinamica colpito da, intrappolato in o tra (fonte: OSHA). I lavoratori sono esposti a questo tipo di pericoli da più fonti, compresi ad esempio i veicoli o attrezzature in movimento (anche per rischi interferenti), apparecchiature in fase di chiusura, le linee ad alta pressione. 22 Le tipologie di infortunio nel settore Oil&Gas Gli infortuni tipici del settore Oil&Gas 3. Esplosioni e incendi: i lavoratori sono fortemente esposti al rischio di incendio e di esplosione a causa della combustione di vapori o gas infiammabili. Gas infiammabili, come gas metano, vapori e solfuro di idrogeno, possono essere rilasciati dai pozzi, dai camion, dalle attrezzature di produzione o di scavo, da serbatoi, ecc… Tra le fonti di innesco si possono includere fonti di energia elettrica statica, fiamme libere, fulmini, sigarette, strumenti di saldatura e taglio, superfici calde, il calore prodotto da fenomeni di attrito, ecc… 23 Le tipologie di infortunio nel settore Oil&Gas Gli infortuni tipici del settore Oil&Gas 4. Cadute e scivolamenti: spesso ai lavoratori è richiesto di accedere a piattaforme e attrezzature situate in quota (ad esempio, pali, piattaforme di perforazione, attrezzature elevate, etc...), venendo così al rischio di caduta dall’alto. Inoltre, sono frequenti anche gli infortuni dovuti a cadute per scivolamento, ovvero su superfici sdrucciolevoli. 24 Le tipologie di infortunio nel settore Oil&Gas Gli infortuni tipici del settore Oil&Gas 5. Spazi confinati: uno «spazio confinato» è uno spazio presente sul luogo di lavoro che non è stato necessariamente progettato per accogliere il lavoratore, ma che è abbastanza grande per far entrare una persona per eseguire determinate mansioni. Inoltre, tipicamente uno spazio confinato è caratterizzato da accesso limitato o ristretto in entrata e/o in uscita e non è progettato per una presenza continua da parte del lavoratore. Gli spazi confinati includono, ma non sono limitati a: serbatoi, recipienti, sili, tramogge, volte, pozzi, pozzetti, gallerie, alloggiamenti di attrezzature, condutture, tubazioni, ecc… I rischi per la sicurezza associati a spazi ristretti includono l’innesco di fiamme derivate dalla presenza di vapori o gas oltre a quelli tipici per la salute quali l’asfissia e l'esposizione a sostanze chimiche pericolose. 25 Le tipologie di infortunio nel settore Oil&Gas Gli infortuni tipici del settore Oil&Gas 6. Infortuni «ergonomici»: i lavoratori sono esposti a rischi di lesioni legate ad uno scorretto utilizzo del corpo (ergonomia), come il sollevamento di oggetti pesanti, il piegarsi, lo spingere e/o tirare carichi pesanti, il lavorare in posture del corpo improprie, ed eseguire gli stessi compiti (o simili) con frequenze eccessive e per periodi troppo lunghi. 26 Le tipologie di infortunio nel settore Oil&Gas Gli infortuni tipici del settore Oil&Gas 7. Linee ed attrezzature ad alta pressione: i lavoratori sono esposti a rischi derivanti dalla presenza di serbatoi, linee o attrezzature operanti con fluidi ad alta pressione, colpi di frusta di tubi in pressione che si sganciano, autoclavi, ecc… 27 Le tipologie di infortunio nel settore Oil&Gas Gli infortuni tipici del settore Oil&Gas 8. Esposizione a energie incontrollate, inclusa energia elettrica: i lavoratori possono essere esposti a fonti di energia incontrollata, come energia elettrica, meccanica, idraulica, chimica, termica, o di altro tipo e che divengono pericolose se l’apparecchio non è progettato, installato e manutenuto correttamente. In particolare, durante le operazioni di manutenzione e/o di collaudo (in cui, ad esempio, può essere necessario by-passare i sistemi di sicurezza) il rilascio di energia o l’avvio non programmato di tali attrezzature può portare a serie conseguenze per il lavoratore. 28 Le tipologie di infortunio nel settore Oil&Gas Gli infortuni tipici del settore Oil&Gas 9. Rischi legati alle macchine: i lavoratori possono essere esposti a una vasta gamma di attrezzature aventi parti in movimento potenzialmente pericolose, in particolare nel settore del drilling, tra cui perforatrici, pompe, compressori, blocchi di sollevamento, nastri trasportatori, ecc. 29 Agenda Introduzione Le tipologie di infortunio del settore Oil&Gas Incidenti stradali Pavimento antisdrucciolevole Energia incontrollata La sicurezza delle macchine La classificazione ATEX 30 Incidenti stradali Relazione annuale Inail 2014 In Italia, la frequenza degli infortuni sul lavoro (in orario di lavoro) derivanti da incidenti stradali è marginale rispetto alle altre tipologie di infortuni. (a piedi) Nondimeno, in Italia, nel 2014, il 41,5% degli infortuni mortali sul lavoro è avvenuto a seguito di un incidente stradale (19,8% in orario di lavoro, 21,7% in itinere). (a piedi) 31 Incidenti stradali Gli incidenti stradali: copertura assicurativa La Circolare INAIL n. 52 del 23 ottobre 2013 inerente i “criteri per la trattazione dei casi di infortunio avvenuti in missione e in trasferta” specifica che "si debbono ritenere meritevoli di tutela [...] tutti gli eventi occorsi a un lavoratore in missione e/o trasferta dal momento dell'inizio della missione e/o trasferta fino al rientro presso l'abitazione". Si ricorda poi come l'infortunio in itinere sia quel “particolare infortunio che il lavoratore subisce nel tragitto che deve necessariamente percorrere per recarsi sul luogo di lavoro” e la normativa vigente prevede che l‘infortunio in itinere sia compreso nella copertura assicurativa che viene fornita dall'Inail. 32 Incidenti stradali L’infortunio in itinere Per poter essere indennizzato l’infortunio in itinere “deve avvenire all'interno del normale percorso (di andata e di ritorno) effettuato per recarsi sul lavoro». Per questo motivo, se il lavoratore effettua delle interruzioni del tragitto o delle deviazioni, che non sono necessarie, l'assicurazione obbligatoria non coprirà l'evento lesivo. Si considerano necessarie le interruzioni e le deviazioni quando sono dovute a cause di forza maggiore, ad esigenze essenziali e improrogabili o all'adempimento di obblighi penalmente rilevanti, cioè obblighi la cui mancata osservanza costituisce reato e viene punita dalla legge penale. L'assicurazione copre l'infortunio anche quando il lavoratore non utilizzi i mezzi pubblici e si avvalga di un mezzo privato a patto che questo utilizzo sia necessario. L'utilizzo del mezzo privato è consentito quando manchino mezzi pubblici che servono la tratta oppure, pur essendovi linee pubbliche di collocamento, non consentano la puntuale presenza sul luogo di lavoro o comportano eccessivo disagio al lavoratore in relazione alle esigenze di vita familiare” 33 Incidenti stradali La prevenzione Considerando il mezzo di trasporto come attrezzatura di lavoro, gli incidenti stradali devono essere considerati, a pieno titolo, come un effettivo rischio lavorativo, in un contesto in cui la strada rappresenti il luogo di lavoro e il veicolo può configurarsi come un'attrezzatura. Riguardo agli obblighi di valutazione di tutti i rischi associati alle varie mansioni lavorative, i lavoratori coinvolti negli infortuni alla guida non sono solo quelli dei trasporti di merci e persone, bensì anche tutti quelli che, per il loro lavoro, debbono spostarsi da un luogo all'altro. I dati ISTAT indicano che oltre il 96% degli eventi che causano incidenti alla guida sono imputabili a comportamenti impropri del conducente (o del pedone) nella circolazione: - mancato rispetto delle regole della precedenza o del semaforo (16,8%); - guida distratta o andamento indeciso (16,9%); - velocità troppo elevata (11,5%); - mancato rispetto delle distanze di sicurezza (10,1%). 34 Incidenti stradali La prevenzione Dunque nell’ambito del documento di valutazione dei rischi (DVR) si vengono a configurare come fonti di rischio: - le condizioni e l'efficienza del veicolo (manutenzione periodica, dotazioni di dispositivi di sicurezza, equipaggiamenti a bordo, ecc.); - le condizioni psico-fisiche del conducente (fattore umano); - le condizioni meteorologiche e di viabilità che s'incontreranno durante il tragitto (fattore strada). A livello di prevenzione sono di seguito indicati gli obblighi in capo al datore di lavoro: - fornire un parco macchine verificato, adeguato e collaudato nei termini di legge; - fornire strumenti di gestione del parco auto; - responsabilizzare i lavoratori (specie nel caso di utilizzo di mezzi privati: polizze kasko, etc…). 35 Agenda Introduzione Le tipologie di infortunio del settore Oil&Gas Incidenti stradali Pavimento antisdrucciolevole Energia incontrollata La sicurezza delle macchine La classificazione ATEX 36 Pavimento antisdrucciolevole I riferimenti normativi Direttiva del consiglio 89/106/CE del 21 Dicembre 1988 relativa al ravvicinamento delle disposizioni legislative, regolamentari e amministrative degli Stati membri concernenti i prodotti da costruzione Allegato I – Requisiti essenziali 4. Sicurezza nell' impiego «L'opera deve essere concepita e costruita in modo che la sua utilizzazione non comporti rischi di incidenti inammissibili, quali scivolate, cadute, collisioni, bruciature, folgorazioni, ferimenti a seguito di esplosioni.» 37 Pavimento antisdrucciolevole I riferimenti normativi D.lgs. 9 aprile 2008, n. 81 Testo unico sulla salute e sicurezza sul lavoro Allegato IV – Requisiti dei luoghi di lavoro 1.3.2. «I pavimenti dei locali devono essere fissi, stabili ed antisdrucciolevoli nonché esenti da protuberanze, cavità o piani inclinati pericolosi.» Cosa significa antisdrucciolevole? 38 Pavimento antisdrucciolevole Pavimento antisdrucciolevole Il concetto di pavimento antisdrucciolevole è quantitativamente definito nel DM n°236 del 14/06/1989 «Prescrizioni tecniche necessarie a garantire l'accessibilità, l'adattabilità e la visitabilità degli edifici privati e di edilizia residenziale pubblica e sovvenzionata e agevolata, ai fini del superamento e dell'eliminazione delle barriere architettoniche». Art. 8. (Specifiche funzionali e dimensionali), 8.2 Spazi esterni, 8.2.2. Pavimentazioni. «Per pavimentazione antisdrucciolevole si intende una pavimentazione realizzata con materiali il cui coefficiente di attrito, misurato secondo il metodo della British Ceramic Research Association Ltd. (B.C.R.A.) Rep. CEC. 6/81 (Method for the determination of the Coefficient of Friction of Floor Tiles and Floor Surface), sia superiore ai seguenti valori: - 0,40 per elemento scivolante cuoio su pavimentazione asciutta; - 0,40 per elemento scivolante gomma dura standard su pavimentazione bagnata.» 39 Pavimento antisdrucciolevole Pavimento antisdrucciolevole Inoltre, il DM n°236 del 14/06/1989 specifica che «i valori di attrito predetto non devono essere modificati dall'apposizione di strati di finitura lucidanti o di protezione che, se previsti, devono essere applicati sui materiali stessi prima della prova. Le ipotesi di condizione della pavimentazione (asciutta o bagnata) debbono essere assunte in base alle condizioni normali del luogo ove sia posta in opera. Gli strati di supporto della pavimentazione devono essere idonei a sopportare nel tempo la pavimentazione ed i sovraccarichi previsti nonché ad assicurare il bloccaggio duraturo degli elementi costituenti la pavimentazione stessa. Gli elementi costituenti una pavimentazione devono presentare giunture inferiori a 5 mm, stilate con materiali durevoli, essere piani con eventuali risalti di spessore non superiore a mm 2. I grigliati inseriti nella pavimentazione devono essere realizzati con maglie non attraversabili da una sfera di 2 cm di diametro; i grigliati ad elementi paralleli devono comunque essere posti con gli elementi ortogonali al verso di marcia.» 40 Pavimento antisdrucciolevole Il metodo B.C.R.A. É un metodo di derivazione inglese (BCRA: British Ceramic Research Association) e misura il coefficiente di attrito dinamico μ. Tale coefficiente di attrito è misurato determinando l’attrito dinamico tra il campione da provare ed un elemento scivolante in movimento a velocità costante (circa 17 mm/s) sulla superficie del campione. Le misure vengono usualmente realizzate mediante un dispositivo portatile, munito di motore elettrico, che si muove a velocità costante sulla superficie da provare. L’elemento scivolante può essere costituito da materiali diversi (gomma, cuoio o altro). Si determina il coefficiente di attrito dinamico, sia medio che puntuale, in definite condizioni della superficie (asciutta e bagnata). 41 Pavimento antisdrucciolevole Il metodo B.C.R.A. Campione (cuoio) 42 Agenda Introduzione Le tipologie di infortunio del settore Oil&Gas Incidenti stradali Pavimento antisdrucciolevole Energia incontrollata La sicurezza delle macchine La classificazione ATEX 43 Energia incontrollata Esempio di buona progettazione: le valvole di sicurezza Le valvole di sicurezza proteggono ogni genere d’impianto dal verificarsi di imprevisti innalzamenti di pressione, assolutamente inaccettabili, preservando gli impianti (ed il relativo investimento) e prevenendo danni a persone, cose e all’ambiente. Principio di funzionamento L'otturatore (1), contrastato da una molla tarata (2), si solleva al raggiungimento della pressione di taratura e apre completamente il passaggio di scarico. La pressione di taratura viene scelta in funzione della massima pressione ammissibile in impianto. Il diametro dell'attacco in uscita (3) è uguale o maggiore per favorire lo scarico della potenzialità richiesta. Al diminuire della pressione, si ha l'azione inversa, con la conseguente richiusura della valvola entro le tolleranze imposte. 44 Energia incontrollata Esempio di buona progettazione: le valvole di sicurezza La valvola di sicurezza deve poter essere regolarmente ispezionata e smontata per la manutenzione. Occorre pertanto installarla in una posizione facilmente accessibile e creare intorno ad essa un piano di lavoro sufficientemente ampio. Per garantire un funzionamento perfetto delle valvole di sicurezza, il montaggio dev'essere effettuato in modo che nessun tipo di sollecitazione statica, dinamica o termica venga esercitato sulla valvola. Nei luoghi di installazione in cui la fuoriuscita del fluido potrebbe provocare danni diretti o indiretti a persone o all'ambiente, devono essere introdotte adeguate misure di protezione. Inoltre, vanno prese in considerazione le esalazioni dalle perforazioni di scarico del coperchio a molla. 45 Energia incontrollata Esempio di buona progettazione: le valvole di sicurezza Le linee di scarico delle valvole di sicurezza devono essere disegnate in modo che durante lo scarico il flusso di massa richiesto sia scaricato senza contropressione. Solitamente, la capacità di scarico è negativamente influenzata per contropressioni superiori al 30% della pressione di scatto. 46 Energia incontrollata Esempio di buona progettazione: le valvole di sicurezza Per ridurre le perdite di carico e la rumorosità nel tratto di tubazione immediatamente a valle della valvola di sicurezza ove si raggiunga la velocità del suono, si suole usare per il tubo di uscita una ‘dimensione in più’ del diametro (D) della flangia di uscita e curve di raggio non inferiore a 1,5*D. Quando nella tubazione viaggia una miscela all’interno dell’intervallo di infiammabilità, la velocità del fluido deve essere superiore a quella di propagazione della fiamma che per miscele aria-derivati del petrolio può essere assunta in 2-3 m/sec in mancanza di altri dati. Quando è possibile avere una condensazione in linea, la tubazione di scarico della valvola di sicurezza deve essere drenante verso la tubazione principale fino al suo punto di ingresso nella tubazione stessa; ciò per evitare accumulo di condensato a valle della valvola di sicurezza. Per valvole che scaricano all’atmosfera occorre prevedere un foro di drenaggio di almeno 8 mm nel punto più basso del tubo di scarico. 47 Energia incontrollata Esempio di errata manovra: pulizia delle condotte («soffiatura») Luogo: centrale termoelettrica del tipo a ciclo combinato da 780 MW complessivi, alimentata a metano, costituita da due generatori di vapore a recupero (GVR) con accoppiate turbine a gas (TG) e da una turbina a vapore (TV). In tabella si riportano le caratteristiche di produzione di ciascun GVR. Caratteristiche Alta pressione (AP) Media pressione (MP) Bassa pressione (BP) Portata [ton/h] 286,0 43,2 32,2 Pressione [MPa] 12,2 3,4 0,4 Temperatura [°C] 565,0 306,0 283,0 48 Energia incontrollata Esempio di errata manovra: pulizia delle condotte («soffiatura») La centrale termoelettrica, alla data del sinistro, era in fase di commissioning ed avviamento. In particolare, erano in corso le “soffiature” delle condotte, che si protraevano da circa due mesi. L’operazione di soffiatura consiste nel far circolare vapore a pressioni e temperature relativamente elevate, comunque inferiori alle condizioni di normale esercizio, al fine di ottenere velocità del vapore tale da pulire le tubazioni da eventuali presenze di depositi solidi. Durante le operazioni di soffiaggio un intenso boato segnala la rottura del collegamento (cianfrino) tra una valvola motorizzata e la tubazione collegata con un raccordo ad Y: in sostanza, la frattura si è generata tra la valvola ed il cordone di saldatura, a monte della valvola. La rottura ha provocato fuoriuscita di vapore ad elevata pressione e temperatura: tale fuoriuscita ha interessato un’area di circa 200 m2. 49 Energia incontrollata Esempio di errata manovra: pulizia delle condotte («soffiatura») Saldatura rotta Saldatura integra 50 Energia incontrollata Esempio di errata manovra: pulizia delle condotte («soffiatura») L’ ipotesi di rottura conseguente all’effetto della pressione interna al condotto (scoppio), è stata esclusa. Difatti, una rottura per sovrappressione interna alla conduttura avrebbe generato una configurazione finale diversa rispetto a quanto osservato: innanzitutto, la spinta del vapore seguente allo scoppio avrebbe proiettato verso l’esterno (cioè in direzione radiale) i lembi del cianfrino, che invece risultano orientati, ad un esame obiettivo, in maniera uniforme in direzione assiale. Inoltre, in base alla pressione misurata sulla linea al momento del sinistro (32 bar), le massime tensioni generate all’interno della tubazione dalla sola presenza di un fluido in pressione sono di un ordine di grandezza (ovvero dieci volte circa) inferiori rispetto alla massima tensione ammissibile (calcolata sia con il metodo di Tresca che di Von Mises). 51 Energia incontrollata Esempio di errata manovra: pulizia delle condotte («soffiatura») Una volta esclusa la rottura causata dalla pressione del vapore interno alla condotta, l’analisi si è indirizzata verso la ricerca di forze presenti al momento del sinistro e di entità tale da poter provocare l’evento considerato, a prescindere dalla presenza di difettosità o degrado dei componenti del collegamento valvola-tubo. Sulla base delle evidenze fotografiche e dell’osservazione diretta della zona della frattura, si è ipotizzata una rottura a trazione del cianfrino della valvola. La forza in grado di generare una tale rottura è stata calcolata e quantificata in almeno 1.000 tonnellate. 52 Energia incontrollata Esempio di errata manovra: pulizia delle condotte («soffiatura») Analizzando il P&I dell’impianto si è rilevato come, nella fase di avviamento e del relativo riscaldamento delle linee, non essendo presente alcun sistema di drenaggio della condensa, opportunamente dimensionato e installato, si sia accumulata una notevole quantità di acqua, che si è generata per condensazione del vapore allorché questo realizzò il riscaldamento della tubazione fino alla temperatura di regime (prossima a quella del vapore stesso). P&I schematico delle linee interessate alle operazioni di soffiatura: fase di soffiatura della linea 1 con by-pass e della linea 2 Questo tratto si sviluppa inizialmente in orizzontale per una lunghezza di circa 12,5 m, poi in verticale per circa 5,6 m. 53 Energia incontrollata Esempio di errata manovra: pulizia delle condotte («soffiatura») Nella successiva manovra di messa in parallelo dei due GVR, tale condensa è defluita verso il tratto a Y sospinta dalla differenza di pressione delle due linee, raggiungendo la tubazione GVR2 interessata dal flusso di vapore surriscaldato prodotto dal GVR2 che si stava pressurizzando a seguito del ciclo di soffiatura, creando un vero e proprio “tappo” di acqua in movimento. Valvola incidentata 54 Energia incontrollata Esempio di errata manovra: pulizia delle condotte («soffiatura») Si è proceduto, quindi, ad una stima del quantitativo di condensa generato nel tratto di impianto che va dalla valvola KK HV 410 al by-pass. Se si trascura (almeno inizialmente) la presenza della coibentazione, si può affermare che la massa complessiva MF del ferro presente tra la valvola KK HV 410 ed il by-pass pesi circa 10 tonnellate. Noto il calore specifico cF del materiale componente le tubazioni (circa 0,440 kJ/kg K), è possibile ricavare il quantitativo di condensa prodotto partendo dalla relazione: mC rV = MF cF ∆T MF = 10.000 kg cF = 0,44 kJ/kg K ∆T = 234°C – 44°C = 190°C (differenza stimata tra T esterna del tubo e T interna del tubo, pari a quella di condensazione) rV = 1.790 kJ/kgK (calore di vaporizzazione a 32 bar) → mC = 470 kg 55 Energia incontrollata Esempio di errata manovra: pulizia delle condotte («soffiatura») Ipotizzando, ora, il passaggio del tappo di condensa in moto all’interno del condotto diretto al GVR2, raggiunta una velocità prossima alla velocità del vapore (cioè a circa 4 m/s), la curva a 90° avrebbe generato una variazione di velocità da orizzontale (V1) a verticale (V2) corrispondente alla variazione di velocità che viene indicata con V, pari a 5,7 m/s. Stimando uno sviluppo della curva pari a 1 m, si ottiene un tempo di percorrenza t pari a 0,25 s, cioè una decelerazione a pari a 22,8 m/s2. E’ quindi possibile calcolare la forza esercitata dal passaggio del tappo nella curva a 90° sulla struttura. a = V/t V2 V V1 F = mc*a = 470*22,8 = 10.716 N (1 tonnellata) 56 Energia incontrollata Esempio di errata manovra: pulizia delle condotte («soffiatura») La forza scaricata dal tappo di condensa sulla struttura durante il passaggio attraverso la curva del condotto, pur non essendo sufficiente a provocare la rottura del cianfrino (1 tonnellata vs. 1000 tonnellate) ha sicuramente provocato un movimento della struttura stessa, che possiede una elasticità intrinseca (finalizzata al non ostacolare la dilatazione termica delle tubazioni), e che rappresenta semplicemente l’evento iniziale di una catena di eventi che hanno portato al sinistro. Durante la fase di ritorno dal movimento indotto, la struttura ha incontrato uno o più ostacoli su cui si è scaricata l’intera inerzia delle masse così movimentate, provocando una forza la cui intensità è direttamente proporzionale alla rigidità dell’ostacolo incontrato. La dinamica, in questo caso, è simile a quella di un pendolo che viene alzato, lasciato cadere per andare ad urtare un ostacolo semirigido. 57 Energia incontrollata Esempio di errata manovra: pulizia delle condotte («soffiatura») I sistemi di drenaggio e scarica della condensa non hanno solamente attinenza ad aspetti funzionali dell’impianto, ma possono avere ripercussioni rilevanti sulla sicurezza. Più in generale, vanno affrontati con particolare attenzione tutti quegli impianti in cui vi è il pericolo di cambiamento di fase del fluido di processo, in particolare se il cambiamento di fase non è previsto, poiché può portare l’impianto a funzionare in condizioni non ordinarie. 58 Agenda Introduzione Le tipologie di infortunio del settore Oil&Gas Incidenti stradali Pavimento antisdrucciolevole Energia incontrollata La sicurezza delle macchine La classificazione ATEX 59 La sicurezza delle macchine Le Direttive Europee Macchine nuove: la Nuova Direttiva Macchine 2006/42/CE è stata recepita nell’ordinamento italiano nel gennaio 2010. Stabilisce che i costruttori garantiscano i requisiti minimi di sicurezza per i macchinari e le apparecchiature commercializzati all’interno dell’Unione Europea. Le macchine devono adeguarsi ai requisiti fondamentali di salute e sicurezza elencati nell’Allegato I della Direttiva, garantendo in tal modo un livello minimo di protezione e sicurezza comune per tutto il mercato europeo. Prima di immettere sul mercato una nuova macchina i produttori o i loro rappresentanti autorizzati all’interno dell’EU devono garantire che la macchina sia conforme, rendere disponibile un Fascicolo Tecnico in caso di richiesta giustificata da parte di un’autorità, firmare una “Dichiarazione di Conformità” e apporre la marcatura CE. 60 La sicurezza delle macchine Le Direttive Europee Macchine esistenti: Direttiva 89/655/CE sull’uso delle attrezzature da lavoro E’ rivolta agli utilizzatori delle macchine ed è rispettata utilizzando macchine e macchinari conformi alle norme. Riguarda l’utilizzo di tutte le attrezzature da lavoro, compresi macchinari di sollevamento e attrezzature mobili, in tutti i luoghi di lavoro. Le attrezzature di lavoro devono essere adatte all’uso e garantire la sicurezza nel tempo, attraverso una corretta manutenzione. 61 La sicurezza delle macchine Nuova Direttiva Macchine 2006/42/CE – Allegato I «Per progettazione e costruzione, le macchine devono essere atte a funzionare, ad essere azionate, ad essere regolate e a subire la manutenzione senza che tali operazioni espongano a rischi le persone, se effettuate nelle condizioni previste tenendo anche conto dell'uso scorretto ragionevolmente prevedibile. Le misure adottate devono avere lo scopo di eliminare ogni rischio durante l'esistenza prevedibile della macchina, comprese le fasi di trasporto, montaggio, smontaggio, smantellamento (messa fuori servizio, decommissioning) e rottamazione». Uso scorretto ragionevolmente prevedibile: «l'utilizzo della macchina in un modo diverso da quello indicato nelle istruzioni per l'uso, ma che può derivare dal comportamento umano facilmente prevedibile». 62 La sicurezza delle macchine Nuova Direttiva Macchine 2006/42/CE – Allegato I «Per la scelta delle soluzioni più opportune il fabbricante o il suo mandatario deve applicare i seguenti principi, nell'ordine indicato: 1. eliminare o ridurre i rischi nella misura del possibile (integrazione della sicurezza nella progettazione e nella costruzione della macchina), 2. adottare le misure di protezione necessarie nei confronti dei rischi che non possono essere eliminati, 3. informare gli utilizzatori dei rischi residui dovuti all'incompleta efficacia delle misure di protezione adottate, indicare se è richiesta una formazione particolare e segnalare se è necessario prevedere un dispositivo di protezione individuale». Inoltre, «la macchina deve essere progettata e costruita in modo da evitare che sia utilizzata in modo anormale, se ciò può comportare un rischio. Negli altri casi le istruzioni devono richiamare l'attenzione dell'utilizzatore sulle controindicazioni nell'uso della macchina che potrebbero, in base all'esperienza, presentarsi». 63 La sicurezza delle macchine Nuova Direttiva Macchine 2006/42/CE – Allegato I Misure di protezione contro i pericoli meccanici di cui la macchina deve essere provvista: - Rischio di perdita di stabilità; Rischio di rottura durante il funzionamento; Rischi dovuti alla proiezione o alla caduta di oggetti; Rischi dovuti a superfici, spigoli o angoli; Rischi dovuti alle macchine combinate; Rischi connessi alle variazioni delle condizioni di funzionamento; Rischi dovuti agli elementi mobili; Rischi di movimenti incontrollati. 64 La sicurezza delle macchine Norme armonizzate in materia di sicurezza La conformità di prodotto richiede che vengano compresi gli scopi e le metodologie per raggiungerla. Gli scopi sono spiegati nelle leggi (Direttive), che definiscono i requisiti essenziali. I modi per raggiungere gli scopi sono invece contenuti nelle norme tecniche, noti come «norme armonizzate». Le norme armonizzate in materia di Sicurezza Macchine si dividono in tre tipi: Norme di tipo A (norme base): contengono i concetti fondamentali, i principi di progettazione e gli aspetti generali applicabili a tutte le macchine; Norme di tipo B (norme relative a un gruppo funzionale): trattano un aspetto specifico della sicurezza o un dispositivo di sicurezza. Sono suddivise in due gruppi: -Tipo B1: riguardano aspetti particolari della sicurezza (ad es. distanze di sicurezza, temperatura della superficie, rumore); -Tipo B2: riguardano i dispositivi di protezione (ad es. comandi a due dispositivi di interblocco delle protezioni); Norme di tipo C (norme relative ad una famiglia di macchine): trattano i requisiti di sicurezza per tipologia di macchina. 65 La sicurezza delle macchine Norme armonizzate in materia di sicurezza Attenzione! Quando una norma di tipo C devia da una o più disposizioni di una norma di tipo A o da una norma di tipo B, prevale la norma di tipo C. Norma Tipo Descrizione EN/ISO 12100 A Sicurezza del macchinario. Concetti fondamentali di valutazione e riduzione del rischio EN 574 B Dispositivo comando a due mani. Aspetti funzionali, principi generali di progettazione EN/ISO 13850 B Arresto di emergenza - Principi di progettazione EN/IEC 62061 B Sicurezza di funzionamento di sistemi di controllo elettrici, elettronici, ed elettronici programmabili EN/ISO 13849-1 B Sicurezza del macchinario - Parti dei sistemi di comando legate alla sicurezza - Parte 1: Principi generali per la progettazione EN 349 B Spazi minimi per evitare lo schiacciamento di parti del corpo. EN/IEC 609475-5 B Apparecchiature e quadri di bassa tensione - Parte 5-5: Dispositivi per circuiti di comando ed elementi di manovra. Sezione 5: Dispositivo elettrico di arresto d’emergenza con blocco meccanico. EN 201 C Macchine per materie plastiche e gomma. Presse a iniezione. Requisiti di sicurezza EN 692 C Macchine utensili - Presse meccaniche - Requisiti di sicurezza EN 422 C Macchine per soffiaggio per la produzione di corpi cavi Requisiti di progettazione e costruzione EN/ISO 10218-1 C Robot per ambienti industriali - Requisiti di sicurezza Parte 1: Robot 66 La sicurezza delle macchine American Petroleum Institute (API) L'American Petroleum Institute (API) è la principale organizzazione professionale statunitense nel campo dell'ingegneria petrolchimica e chimica, e distribuisce annualmente oltre 200,000 pubblicazioni. Le pubblicazioni, le norme tecniche e i prodotti elettronici ed online sono concepiti per migliorare l'efficienza e l'economia degli impianti, soddisfare le esigenze legali e normative, e proteggere la salute e l'ambiente. Le pubblicazioni sono gestite da comitati delle principali associazioni professionali. Le norme API rappresentano per il settore oil&gas lo standard di riferimento in diversi ambiti tecnici, dal dimensionamento delle tubazioni alla progettazione delle piattaforme on-shore e offshore, dalla progettazione, realizzazione e test di compressori, pompe e valvole alla pianificazione e conduzione delle operazioni di trivellazione. http://www.americanpetroleuminstitute.com 67 La sicurezza delle macchine American Petroleum Institute (API) Esempio normativa API sulla sicurezza: piattaforme on-shore RP 49 – Drilling and well service operations involving hydrogen sulfide RP 54 – Occupational safety for rotary drilling operations and well servicing operations RP 55 – Gas processing plant operations where hydrogen sulfide is present RP 67 – Explosives used in oil and gas well operations RP 68 – Oil and well servicing and workover operations involving hydrogen sulfide RP 74 – Safe working conditions for personnel engaged in onshore oil and gas production RP 75L – Safety and environmental management system (SEMS) for onshore operations RP 76 – Implementation of a contractor safety program and improve the overall safety performance RP 98 – Oil spill responder personal protective equipment (PPE) control measures http://www.api.org/Environment-Health-and-Safety/Health-Safety 68 La sicurezza delle macchine Come si progetta una macchina sicura? Norma EN ISO 12100:2010 – «Sicurezza dei macchinari - Principi generali di progettazione - Valutazione e riduzione del rischio». Il produttore di una macchina deve eseguire una Valutazione del Rischio secondo la Direttiva Macchine, così da poter considerare tutti i potenziali pericoli correlati alla macchina stessa. Egli deve perciò progettare e costruire la macchina attenendosi all‘analisi eseguita. L’analisi del rischio comprende una serie di passi logici che permettono la ricerca sistematica di pericoli correlati ad una macchina. 69 La sicurezza delle macchine Come si progetta una macchina sicura? Entità del rischio iniziale Le misure di protezione sono una combinazione delle misure prese dal progettista e dall’utilizzatore. Input dell’utilizzatore 70 La sicurezza delle macchine Esempi di pericoli meccanici 71 La sicurezza delle macchine Le misure tecniche di sicurezza Ove non sia possibile la costruzione conforme a principi di progettazione sicura, il passo successivo è l’adozione di misure tecniche di sicurezza. Queste possono prevedere ad esempio l’installazione di ripari fissi o mobili, rilevatori di presenza per evitare avviamenti inattesi, ecc … Le misure tecniche di sicurezza devono impedire a chiunque l’accesso o il contatto involontario con un elemento pericoloso che implica un rischio di lesione personale, oppure ridurre il rischio portandolo ad uno stato sicuro prima che la persona possa entrare in contatto con esso. I ripari possono essere fissi per limitare o mantenere la distanza da un pericolo, o mobili (interbloccati o regolabili manualmente o automaticamente). 72 La sicurezza delle macchine I dispositivi di protezione: dimensionamento dei ripari EN 13857 Le protezioni, o i dispositivi di protezione, usati contro i rischi dovuti agli elementi mobili devono essere scelti in funzione del rischio effettivo. Per la scelta si deve ricorrere alle seguenti indicazioni. Elementi mobili di trasmissione Le protezioni progettate per proteggere le persone esposte ai rischi dovuti agli elementi mobili di trasmissione (ad esempio: pulegge, cinghie, ingranaggi, cremagliere, alberi di trasmissione, ecc…) devono essere: - o protezioni fisse (per accesso con frequenza inferiore a 1 volta/giorno) - o protezioni mobili (per accesso con frequenza più elevata di una volta/giorno): in questo caso vanno dotati di dispositivi di sorveglianza del riparo con o senza bloccaggio del riparo (in relazione alle inerzie meccaniche). 73 La sicurezza delle macchine I dispositivi di protezione: dimensionamento dei ripari EN 13857 Elementi mobili che partecipano alla lavorazione Le protezioni o i dispositivi di protezione progettati per proteggere le persone esposte ai rischi provocati dagli elementi mobili che concorrono al lavoro (quali, ad esempio, utensili da taglio, elementi mobili delle presse, cilindri, pezzi in corso di lavorazione, ecc...) devono essere possibilmente delle protezioni fisse, oppure protezioni mobili o dispositivi di protezione quali dispositivi sensibili (ad esempio: relè immateriali, commutatori a tappeto), o dispositivi di protezione che mantengono l’operatore a distanza (ad esempio: comandi a due mani), o dispositivi di protezione destinati ad impedire automaticamente l’accesso di tutto o parte del corpo dell’operatore alla zona pericolosa. Relè immateriale: sensori a infrarossi, … Commutatori a tappeto (si veda descrizione più avanti): 74 La sicurezza delle macchine I dispositivi di protezione: dimensionamento dei ripari EN 13857 Protezioni fisse: principali caratteristiche Le protezioni fisse devono essere: - fissate solidamente, il loro fissaggio deve essere ottenuto con sistemi che richiedono l’uso di utensili per la loro apertura, sistemi di fissaggio di tipo imperdibile, per quanto possibile, esse non devono poter rimanere al loro posto in mancanza dei loro mezzi di fissaggio. 75 La sicurezza delle macchine I dispositivi di protezione: dimensionamento dei ripari EN 13857 Protezioni mobili: principali caratteristiche Le protezioni mobili del tipo A (protezione di elementi mobili di trasmissione) devono: - per quanto possibile, restare unite alla macchina quando siano aperte; essere munite di un dispositivo di interblocco (con o senza bloccaggio del riparo in relazione alle inerzie meccaniche) che impedisca l’avviamento degli elementi mobili, sino a quando esse consentono l’accesso a detti elementi e inserisca l’arresto non appena esse non sono più in posizione di chiusura. 76 La sicurezza delle macchine I dispositivi di protezione: dimensionamento dei ripari EN 13857 Protezioni mobili: principali caratteristiche Le protezioni mobili del tipo B (protezione degli elementi mobili che partecipano alla lavorazione) devono essere progettate ed inserite nel sistema di comando in modo che: - la messa in moto degli elementi mobili non sia possibile fintanto che l’operatore può raggiungerli; la persona esposta non possa accedere agli elementi mobili in movimento; la loro regolazione richieda un intervento volontario, ad esempio, l’uso di un attrezzo, di una chiave, ecc…; la mancanza o il mancato funzionamento di uno dei loro elementi impedisca l’avviamento o provochi l’arresto degli elementi mobili; un ostacolo di natura adeguata garantisca una protezione in caso di rischio di proiezione. 77 La sicurezza delle macchine I dispositivi di protezione: dimensionamento dei ripari EN 13857 Accessibilità verso l’alto Se la zona pericolosa è a rischio ridotto, l’altezza h deve essere maggiore o uguale a 2.500 mm. Se la zona pericolosa è a rischio elevato, l’altezza h deve essere maggiore o uguale a 2.700 mm. 78 La sicurezza delle macchine I dispositivi di protezione: dimensionamento dei ripari EN 13857 Accessibilità al disopra di strutture di protezione a altezza della zona pericolosa b altezza della struttura di protezione c distanza orizzontale dalla zona pericolosa Rischio ridotto 79 La sicurezza delle macchine I dispositivi di protezione: dimensionamento dei ripari EN 13857 Accessibilità al disopra di strutture di protezione a altezza della zona pericolosa b altezza della struttura di protezione c distanza orizzontale dalla zona pericolosa Rischio elevato 80 La sicurezza delle macchine I dispositivi di protezione: dimensionamento dei ripari EN 13857 Accessibilità intorno ad una struttura di protezione 81 La sicurezza delle macchine I dispositivi di protezione: dimensionamento dei ripari EN 13857 Accessibilità attraverso apertura di forma regolare 82 La sicurezza delle macchine I dispositivi di protezione: dimensionamento dei ripari EN 13857 Accessibilità attraverso apertura di forma regolare 83 La sicurezza delle macchine I dispositivi di protezione: dimensionamento dei ripari EN 13857 Accessibilità attraverso apertura di forma regolare 84 La sicurezza delle macchine Spazi minimi per evitare lo schiacciamento EN 349 85 La sicurezza delle macchine Dimensionamento parapetto Dispositivo di protezione contro le cadute accidentali o l'accesso accidentale ad un'area pericolosa da installare in caso di scale, scale a castello, pianerottoli e corridoi di passaggio. 1. Corrimano: elemento superiore concepito come appiglio per la mano per sostenere il corpo, che può essere utilizzato sia individualmente, sia come parte superiore di un parapetto. 2. Corrente intermedio: elemento del parapetto montato parallelamente al corrimano, che conferisce una protezione aggiuntiva contro l'eventuale passaggio di un corpo. 3. Tavola fermapiedi: parte inferiore piena del parapetto oppure rialzo su un pianerottolo per prevenire la caduta di oggetti dal livello del piano. 4. Montante: elemento strutturale verticale del parapetto che serve ad ancorare il parapetto stesso alla piattaforma o alla scala. 5. Piano di calpestio. 86 La sicurezza delle macchine Dimensionamento parapetto 87 La sicurezza delle macchine Sicurezza positiva 1. Quando un componente meccanico in movimento trascina inevitabilmente un altro componente, per contatto diretto o attraverso elementi rigidi, si afferma che il secondo componente viene azionato in modo positivo dal primo: questa viene definita azione meccanica positiva. 2. Quando la separazione dei contatti avviene come conseguenza diretta di un movimento specifico dell’attuatore tramite elementi non elastici (per esempio, non dipendenti da molle), questa si definisce operazione di apertura positiva di un elemento di contatto. L’insieme di queste due caratteristiche viene definita sicurezza positiva. 88 La sicurezza delle macchine Barriere fotoelettriche di sicurezza Rilevamento dita, mani o corpo (capacità di rilevamento fino a 14mm, fino a 30mm e oltre 30mm). Le barriere fotoelettriche di sicurezza vengono utilizzate generalmente nelle applicazioni di movimentazione materiali, confezionamento e imballaggio, nastri trasportatori, immagazzinaggio, ecc… Le barriere sono sensori di presenza fotoelettrici concepiti specificatamente per proteggere il personale dai movimenti pericolosi delle macchine. Sono perfette per le applicazioni in cui il personale necessita di accedere frequentemente a un punto di lavoro pericoloso. L’assenza di porte o schermi di protezione facilita l’accesso riducendo i tempi necessari alle operazioni di carico, ispezione o regolazione, pur garantendo un livello di sicurezza ottimale e un’elevata produttività. 89 La sicurezza delle macchine Tappeti di sicurezza sensibili alla pressione Rilevamento avvicinamento o stazionamento nell’area pericolosa I tappeti o pedane sensibili alla pressione sono spesso usati davanti o intorno ad un’area con macchine o robot potenzialmente pericolosi. Servono a proteggere l’area intorno alla macchina, impedendo movimenti pericolosi se l’operatore si avvicina dalla zona pericolosa. Sono concepiti per garantire la sicurezza del personale e vengono spesso associati alle barriere fotoelettriche per consentire il libero accesso per operazioni di carico e scarico delle macchine. Non impediscono l’accesso ma si attivano quando lo rilevano: la pressione esercitata sul tappeto interrompe il movimento pericoloso. 90 La sicurezza delle macchine I circuiti di comando e la sicurezza sulle macchine L’Allegato I della Direttiva Macchine dice che i sistemi di comando devono essere progettati e costruiti in modo da evitare l'insorgere di situazioni pericolose. In ogni caso essi devono essere progettati e costruiti in modo tale che: − resistano alle previste sollecitazioni di servizio e agli influssi esterni, − un'avaria nell'hardware o nel software del sistema di comando non crei situazioni pericolose, − errori della logica del sistema di comando non creino situazioni pericolose, − errori umani ragionevolmente prevedibili nelle manovre non creino situazioni pericolose. Ad oggi sono presenti due diverse normative, la IEC 62061:2005 e la ISO 138491, che affrontano il tema dei sistemi di controllo. La IEC 62061 è di estrazione elettrica e deriva da norme che sono utilizzate per i processi industriali (ad esempio in impianti nucleari), mentre la ISO 13849-1 è l’evoluzione della ISO 954-1 (vedi esempio successivo). Le due norme “dicono” le stesse cose, ma in modo diverso. 91 La sicurezza delle macchine La sicurezza funzionale La pubblicazione delle norme EN ISO 13849-1 e della EN IEC 62061 ha determinato un passaggio epocale nella progettazione delle macchine: si è infatti introdotto il concetto di sicurezza funzionale, definita come “parte della sicurezza della macchina e del suo sistema di controllo che dipende dal funzionamento corretto dello SRECS*, di altri sistemi con tecnologia relativa alla sicurezza e ad impianti esterni per la riduzione del rischio”. *SRECS (Sistema Elettrico di Controllo Relativo alla Sicurezza): Sistema elettrico di controllo di una macchina il cui guasto può produrre un immediato aumento del rischio. Un esempio di applicazione della sicurezza funzionale è rappresentato da un dispositivo di protezione contro le sovratemperature che utilizza un sensore termico negli avvolgimenti di un motore elettrico per diseccitare il motore prima che si surriscaldi. Invece, fornire il motore con un isolamento speciale per sopportare le alte temperature non è un esempio di sicurezza funzionale (anche se è un esempio di sicurezza e potrebbe proteggere il motore esattamente dallo stesso pericolo). 92 La sicurezza delle macchine Il vecchio approccio: la EN 954-1 La norma EN 954-1 classificava i possibili circuiti di comando e controllo di sicurezza delle macchine in cinque differenti categorie (B, 1, 2, 3 e 4, descritte nel dettaglio in seguito), le quali venivano realizzate con un livello di affidabilità e sicurezza crescente. Ad esempio, un circuito di comando realizzato in categoria 3 fornisce maggiori garanzie rispetto ad un circuito di comando realizzato in categoria 1. In passato si tendeva a scegliere sempre componenti con una categoria superiore specificata dalla norma EN 954-1 al posto di componenti di categoria inferiore, anche se questi ultimi potevano presentare funzioni più adatte allo scopo. Questo può essere imputabile all’erroneo concetto gerarchico delle categorie. Le norme relative alla sicurezza funzionale mirano ad incoraggiare i progettisti a focalizzarsi maggiormente sulle funzioni effettivamente necessarie a ridurre ogni singolo rischio, oltre che sui livelli prestazionali richiesti a ciascuna funzione, piuttosto che fare semplicemente affidamento su componenti specifici. 93 La sicurezza delle macchine EN ISO 13849-1 Più il sistema è sicuro più è improbabile che capiti un guasto pericoloso. E’ questo il concetto che sta alla base della EN ISO 13849-1 con la quale viene introdotto un parametro oggettivo di valutazione, il Performance Level (PL) e le relative grandezze ad esso associato e da cui dipende, ossia: architettura di comando (categoria di sicurezza), tempo medio al guasto pericoloso (MTTFd), copertura diagnostica (DC) e guasti per cause comuni (CCF). 94 La sicurezza delle macchine EN ISO 13849-1 Il PL misura la capacità, da parte di una funzione di sicurezza, di riuscire a ridurre il rischio previsto. E’ un parametro che viene espresso in probabilità media di un guasto pericoloso nell’intervallo di un’ora (Probability of Failure per Hour on Demand average, PFHdavg). Sono previsti 5 livelli, da PLa fino a PLe al crescere del rischio, ed ognuno di essi identifica un ambito numerico di probabilità media di guasto pericoloso per ora. Ad esempio, PLd indica che la probabilità media di guasti pericolosi per ora è compresa tra 1 x 10-6 e 1 x 10-7 ovvero all’incirca 1 guasto mediamente ogni 100-1000 anni. 95 La sicurezza delle macchine EN ISO 13849-1 Il PLr è il livello di prestazione che il circuito realizzato deve raggiungere per essere considerato conforme alle necessità di riduzione del rischio. Ne consegue che per attestare che un circuito di sicurezza realizzato è idoneo al caso specifico occorre verificare che il PL ottenuto sia almeno pari al PLr. In sostanza, il PLr costituisce il livello minimo da raggiungere. 96 La sicurezza delle macchine EN ISO 13849-1 La norma considera 5 architetture predefinite dei circuiti di controllo relativi alla sicurezza che rappresentano le 5 categorie B, 1, 2, 3 e 4 (ex EN 954-1). La norma può essere applicata solo se per il progetto del sistema di controllo ci si avvale di una delle cinque architetture designate. La categoria è la classificazione delle parti di un sistema di comando legate alla sicurezza (SRECS) in relazione alla loro resistenza alle avarie ed al loro conseguente comportamento in condizioni di guasto. Categoria B: La categoria B è la categoria di base. Il verificarsi di un’avaria può portare alla perdita della funzione di sicurezza. Il PL massimo conseguibile con la categoria B è il PL = b. 97 La sicurezza delle macchine EN ISO 13849-1 Categoria 1: Nella categoria 1, che possiede la stessa architettura della categoria B, una migliore resistenza alle avarie è conseguita prevalentemente mediante la selezione e l’applicazione dei componenti. Il PL massimo conseguibile con la categoria 1 è il PL = c. Categoria 2: Nella categoria 2 si ottiene una migliore prestazione mediante il controllo periodico dell’espletamento della funzione di sicurezza specificata (è presente una funzione autodiagnostica). Quindi, il verificarsi di un errore può portare alla perdita della funzione di sicurezza fra i controlli (come per categoria B e 1), ma la perdita della funzione di sicurezza viene rilevata dal controllo. Il PL massimo conseguibile con la categoria 2 è il PL = d. 98 La sicurezza delle macchine EN ISO 13849-1 Categoria 3: La categoria 3 deve essere progettata in modo che una singola avaria in una delle parti non porti a una perdita della funzione di sicurezza. Quando si verifica un singolo errore la funzione di sicurezza viene sempre svolta. Alcuni ma non tutti gli errori vengono rilevati (gli errori non rilevati possono portare alla perdita della funzione di sicurezza). Il PL massimo conseguibile è il PL = d. Categoria 4: Le categoria 4 devono essere progettate in modo che una singola avaria in una delle parti legate alla sicurezza non porti a una perdita della funzione di sicurezza e la singola avaria sia rilevata durante o prima della successiva richiesta delle funzioni di sicurezza, per esempio subito, all’accensione o alla fine del ciclo operativo della macchina. Il PL massimo conseguibile è il PL = e. 99 La sicurezza delle macchine EN ISO 13849-1: esempio attuatori meccanici Obiettivo sistema sicurezza: interrompere flusso fluido se temperatura troppo elevata Categoria B Categoria 1 TS Termostato Valvola normalmente chiusa Quando la temperatura supera un certo valore, il termostato apre l’interruttore che diseccita l’attuatore della valvola normalmente chiusa che, non più alimentata, si chiude. La differenziazione tra categoria A e categoria 1 è data dalla qualità degli elementi (in questo caso, termostato, relè, valvola normalmente chiusa). Non esiste un monitoraggio del sistema, pertanto non sono presenti informazioni su frequenza e durata degli eventuali interventi del sistema. 100 La sicurezza delle macchine EN ISO 13849-1: esempio attuatori meccanici Obiettivo sistema sicurezza: interrompere flusso fluido se temperatura troppo elevata Categoria 2 PLC TS Termostato Valvola normalmente chiusa Il sistema è lo stesso del caso precedente, con in aggiunta un sistema di monitoraggio della funzionalità del sistema: il PLC registra lo stato del termostato e della valvola (fine corsa). 101 La sicurezza delle macchine EN ISO 13849-1: esempio attuatori meccanici Obiettivo sistema sicurezza: interrompere flusso fluido se temperatura troppo elevata Trasduttore di temperatura TT Categoria 3 Categoria 4 PLC TS Termostato Valvole normalmente chiuse Il sistema di attuazione è ridondante ed è caratterizzato da due modalità differenti di azione: la prima valvola viene azionata direttamente da un termostato (come nel caso precedente). La seconda valvola viene chiusa dal PLC sulla base della temperatura rilevata da un trasduttore di temperatura, che invia un segnale 4-20 mA al PLC. La differenza tra categoria 3 e 4 sta nella rapidità di rilevazione dell’avaria. 102 La sicurezza delle macchine EN ISO 13849-1 L’MTTFd (Mean Time To Failure) è l’intervallo di tempo medio prima del verificarsi di un guasto pericoloso. Esso fornisce una stima della qualità e della affidabilità dei componenti utilizzati. L’affidabilità vera di un sistema non è mai nota esattamente, però la statistica e il calcolo delle probabilità ci offrono lo strumento per stimarla. Per la valutazione delle misure di protezione si distinguono tre livelli, basso, medio e alto per l’MTTFd, misurato in anni, di ogni canale singolo. La norma fornisce gli strumenti di calcolo per valutare il MMTFd per ogni singolo canale. Solitamente, il MTTFd del singolo componente è fornito dal costruttore. 103 La sicurezza delle macchine EN ISO 13849-1 Il grado di copertura diagnostica (DC) misura l'efficacia della diagnostica, che è rappresentata dal rapporto tra la percentuale di guasti pericolosi rilevati e la percentuale dei guasti totali. In altre parole, questo parametro indica quanto il sistema sia efficiente nel rilevare per tempo un proprio eventuale malfunzionamento. Come il MTTFd, il DC è un parametro che può essere riferito ad una singola parte o ad un singolo componente. Il valore della DC si esprime in quattro livelli e viene misurata in percentuale. 104 La sicurezza delle macchine EN ISO 13849-1 Il parametro CCF (Common Causes Failure) misura il grado di indipendenza di funzionamento dei canali di un sistema ridondante. Per questo motivo i CCF vanno valutati solo se si usano sistemi ridondanti (Categorie 2, 3 e 4). Un sistema ridondante è tanto più indipendente quanto minore è la possibilità che un guasto procuri un funzionamento critico contemporaneamente su entrambi i canali in un’architettura a doppio canale. Per definirne il valore, la norma EN 13849-1 utilizza una tabella nella quale vengono indicate 6 misure contro questi tipi di guasti. L’osservanza di ognuno di questi provvedimenti determina un punteggio. La valutazione viene fatta mediante una check-list di controllo dell’architettura adottata: sommando i vari punteggi delle soluzioni effettivamente adottate, si arriva ad un totale; se questo totale risulta maggiore di 65 si può dire che il sistema di sicurezza prescelto è accettabile. 105 La sicurezza delle macchine EN ISO 13849-1 La norma definisce una procedura semplificata per il calcolo del PLr. Mentre un sistema in una certa categoria secondo la vecchia norma EN 954-1 doveva comunque avere una struttura specifica, nella nuova norma EN ISO 13849-1 per ottenere livelli di prestazione intermedi sono possibili molte strade. Ad esempio, per ottenere un sistema con PL pari a “c” sono possibili (ammesso che CCF > 65) tutte le soluzioni indicate con «c» in tabella precedente. 106 La sicurezza delle macchine EN IEC 62061 Analogamente, per la EN IEC 62061 viene assegnato un Safety Integrity Level (SIL) alla funzione di sicurezza con una procedura che utilizza una matrice del rischio come indicato in tabella. In base alla somma dei punteggi di durata, probabilità ed evitabilità, assegnati per un evento pericoloso, si determina la classe e successivamente, nella tabella, dall’intersezione fra la colonna “conseguenze” e la colonna “classe”, si ricava il SIL da assegnare alla funzione di sicurezza; OM sta per “altre misure” (other measures) da utilizzare a livello di raccomandazione. 107 La sicurezza delle macchine EN IEC 62061 Successivamente, viene eseguita la progettazione del sistema di controllo secondo una procedura logica che ricorda molto da vicino quella descritta per la norma ISO. Ciascun sottosistema è sottoposto a vincoli di architettura che definiscono le caratteristiche della struttura ed il suo comportamento al guasto: tali vincoli sono complessivamente rappresentati nella tabella seguente, in cui compaiono i parametri Safe Failure Fraction (SFF) e tolleranza all’avaria (N). SFF è il rapporto fra i guasti non pericolosi (λs+ λdd) ed i guasti totali (λs + λd), dove λs sono i guasti sicuri, λdd quelli pericolosi rilevati e λd sono quelli pericolosi. La tolleranza all’avaria rappresenta la capacità di un sottosistema di continuare ad eseguire una funzione richiesta in presenza di avarie: una tolleranza N indica che N+1 guasti possono causare la perdita della funzione di sicurezza (per esempio N=0 significa che un guasto può causare la perdita della funzione di sicurezza). 108 La sicurezza delle macchine EN IEC 62061 I valori di SFF e tolleranza all’avaria stabiliti per un sottosistema in funzione della sua architettura (ridondanza, monitoraggio, scelta dei componenti) determinano il valore massimo di SIL che può essere richiesto per un sottosistema. La probabilità di guasto casuale dell’hardware PFHD del sistema viene calcolata come la somma delle probabilità di guasto pericoloso per ora del sottosistema o di tutti i sottosistemi che implementano la funzione di controllo di sicurezza. La norma suggerisce un metodo semplificato per il calcolo della probabilità di guasto pericoloso dell’hardware PFHD di un sottosistema per 4 architetture base indicate con “A”, “B”, “C”, “D”. 109 La sicurezza delle macchine EN IEC 62061 110 La sicurezza delle macchine EN IEC 62061 vs. EN ISO 13849-1 111 Agenda Introduzione Le tipologie di infortunio del settore Oil&Gas Incidenti stradali Pavimento antisdrucciolevole Energia incontrollata La sicurezza delle macchine La classificazione ATEX 112 La normativa ATEX Normativa ATEX ATEX è il nome convenzionale che raggruppa due direttive dell'Unione Europea: - 94/9/CE per la regolamentazione di apparecchiature destinate all'impiego in zone a rischio di esplosione - la direttiva si rivolge ai costruttori di attrezzature destinate all'impiego in aree con atmosfere potenzialmente esplosive e si manifesta con l'obbligo di certificazione di questi prodotti; - 99/92/CE per la sicurezza e la salute dei lavoratori in atmosfere esplosive - si applica negli ambienti a rischio di esplosione, dove impianti ed attrezzature certificate sono messe in esercizio ed è quindi rivolta agli utilizzatori. Il nome deriva dalle parole ATmosphères ed EXplosibles. 113 La normativa ATEX Direttiva 99/92/CE La direttiva è relativa alle prescrizioni minime per il miglioramento della tutela della sicurezza e della salute dei lavoratori che possono essere esposti al rischio di atmosfere esplosive definite come: “miscele con l'aria, a condizioni atmosferiche, di sostanze infiammabili allo stato di gas, vapori, nebbie o polveri in cui, dopo accensione, la combustione si propaga all'insieme della miscela incombusta”. La direttiva è stata recepita in Italia tramite il D.Lgs. 233/03 e successivo D.Lgs. 9 aprile 2008 n.81 (titolo XI). Il datore di lavoro deve ripartire in zone le aree in cui possono formarsi atmosfere esplosive. Per la determinazione del tipo di zona, della sua estensione e dei suoi dati caratteristici dove sono o possono essere presenti gas infiammabili si applica la norma EN 60079-10. La norma tecnica è quindi cogente. 114 La normativa ATEX Normativa EN 60079-10 La procedura di classificazione delle aree, in linea generale, si può ricondurre ai seguenti passi: - individuazione delle sorgenti di emissione (SE); - assegnazione del grado di emissione alle sorgenti; - determinazione della portata di emissione del fluido in considerazione (gas, vapore, liquido bassobollente o altobollente); - calcolo del volume ipotetico di atmosfera potenzialmente esplosiva (Vz) intorno ad ogni SE; - calcolo della concentrazione media volumica (Xm%); - valutazione del tempo di permanenza; - determinazione del tipo di zona individuata; - determinazione della forma della zona pericolosa; - determinazione dell’estensione della zona pericolosa. - inviluppo delle diverse zone pericolose individuate. 115 La normativa ATEX Definizione delle zone pericolose Zona 0 - Luogo in cui un’atmosfera esplosiva costituita da una miscela di aria e sostanze infiammabili sotto forma di gas, vapore o nebbia è presente continuamente, o per lunghi periodi, o frequentemente. Nota: In generale, dette condizioni, quando si presentano, interessano l’interno di serbatoi, tubi e recipienti, ecc… Zona 1 - Luogo in cui è probabile che un’atmosfera esplosiva, costituita da una miscela di aria e sostanze infiammabili sotto forma di gas, vapore o nebbia, si presenti occasionalmente durante il funzionamento normale. Zona 2 - Luogo in cui è improbabile che un’atmosfera esplosiva, costituita da una miscela di aria e sostanze infiammabili sotto forma di gas, vapore o nebbia, si presenti durante il normale funzionamento, ma che, se si presenta, persiste solo per un breve periodo. 116 La normativa ATEX Processo classificazione delle zone pericolose Raccolta dati di progetto (dati del committente, cliente, ubicazione, scopo del lavoro, schemi, etc...). 1° passo Dati del luogo e del progetto Applicabilità della Norma. Definizione caratteristiche delle sostanze infiammabili (nome, formula, M,Ti, ρliq, Cd, Csl, LEL, UEL, Tb, Tacc, T0,Po, gruppo e classe di temp. etc...). Definizione degli ambiente e delle condizioni ambientali (aperte, chiuse, con sistema/i di pressurizzazione o inertizzazione, ventilazione...). 117 La normativa ATEX Processo classificazione delle zone pericolose 2° passo Per ogni ambiente Individuazione delle sorgenti di emissione SE e del loro grado di emissione: grado continuo (emissione continua o per lunghi periodi), primo grado (emissione periodica o occasionale durante il funzionamento normale), secondo grado (emissione non prevista durante il normale funzionamento o che avviene solo raramente o per brevi periodi). Verifica della possibilità di eliminare o limitare quanto più possibile la presenza di SE. 118 La normativa ATEX Processo classificazione delle zone pericolose 3° passo Per ciascuna sorgente di emissione SE Determinare le possibile emissione infiammabile e se possibile eliminare o limitare il grado di emissione e le portate. Verificare l’eventuale presenza di sistemi di ventilazione artificiale locale o prevederli. Si prepara un elenco delle sorgenti di emissione. 119 La normativa ATEX Processo classificazione delle zone pericolose Si determina la portata di emissione Qg (formula [f.GB.4.1‐2] (ex. GB.4.1.2)). Si determinano la distanza ‘’dz ‘’ e la quota ‘’a’’(formula [f.GB.5.1‐5a] (ex. GB.4.1.2) o [f.GB.5.1‐5b](ex GB.5.3.1 modificata)). 4° passo (ultimo) Calcolo delle emissioni potenziali e classificazione dei luoghi Definizione dei tipi di zone di pericolo originate dalle singole emissione. Determinazione delle estensione di tutte le zone pericolose originate dalle singole emissione (forme e dimensione). Individuazione delle aperture interessate da zone pericolose. Valutare l’adozione di misure tecniche e/o organizzative per ridurre il pericolo d’esplosione. Eseguire l’inviluppo delle zone di pericolo originate dalle singole SE. Preparazione della classificazione preliminare dei luoghi, ivi inclusi i requisiti per i prodotti installabili nei luoghi suddetti. 120 La normativa ATEX Processo classificazione delle zone pericolose Si determina la portata di emissione Qg (formula [f.GB.4.1‐2] (ex. GB.4.1.2)), espressa in [kg/s]. 4° passo (ultimo) Calcolo delle emissioni potenziali e classificazione dei luoghi φ: rapporto critico (funzione della pressione di processo P); c: coefficiente di efflusso (fornito dal costruttore, oppure 0.97 per valvole di sfioro e sicurezza, 0.80 negli altri casi); A: area della sorgente di emissione [m2]; M: massa molare della sostanza [kg/kmol]; P: pressione assoluta di processo [Pa]; T: temperatura assoluta [K]; R: costante universale dei gas = 8.314 J/kmolK β: esponente che tiene conto della frazione molare; γ: rapporto tra i calori specifici. 121 La normativa ATEX Processo classificazione delle zone pericolose Si determina la distanza ‘’dz ‘’ in metri (formula [f.GB.5.1‐5a]). 4° passo (ultimo) Calcolo delle emissioni potenziali e classificazione dei luoghi Qg: portata di emissione [kg/s] φ: rapporto critico (funzione della pressione di processo P); c: coefficiente di efflusso (fornito dal costruttore, oppure 0.97 per valvole di sfioro e sicurezza, 0.80 negli altri casi); M: massa molare della sostanza [kg/kmol]; T: temperatura assoluta [K]; β: esponente che tiene conto della frazione molare; γ: rapporto tra i calori specifici; kdz: safety factor (0.25-0.5 per fonti di emissione di grado continuo e primo, 0.5-0.75 per grado secondo). LELv: limite inferiore di esplodibilità in aria, espresso in % su volume. 122 La normativa ATEX Processo classificazione delle zone pericolose Si determina la quota ‘’a’’ in metri (formula [f.GB.5.1‐5b](ex GB.5.3.1 modificata)). Alternativa al calcolo di dz. 4° passo (ultimo) Calcolo delle emissioni potenziali e classificazione dei luoghi M: massa molare della sostanza [kg/kmol]; kdz: safety factor (0.25-0.5 per fonti di emissione di grado continuo e primo, 0.5-0.75 per grado secondo). LELv: limite inferiore di esplodibilità in aria, espresso in % su volume; P: pressione assoluta di processo [Pa]; A: area della sorgente di emissione [m2]. 123 La normativa ATEX Processo classificazione delle zone pericolose – esempi estratti dalla norma 124 La normativa ATEX Processo classificazione delle zone pericolose – esempi estratti dalla norma 125 La normativa ATEX Processo classificazione delle zone pericolose – esempi estratti dalla norma Stima delle dimensioni dei fori di emissione derivanti da guasti: la norma definisce dei valori in base alla tipologia di elemento oggetto della rottura. Tipologia di elemento Dimensione foro di emissione Nota Flangia con guarnizione in fibra compressa Spessore di 1 mm Lungo la sezione della guarnizione tra due fori di serraggio. Guasto grave (mancata manutenzione). 2,5 mm2 Se prevista attenta manutenzione. Spessore di 0,5 mm Lungo la sezione della guarnizione tra due fori di serraggio. Guasto grave (mancata manutenzione). 0,25 mm2 Se prevista attenta manutenzione. 0,5 mm2 Guasto grave (mancata manutenzione). 0,1 mm2 Se prevista attenta manutenzione. Flangia con guarnizione spirometallica Flangia con giunto ad anello metallo su metallo 126 La normativa ATEX Processo classificazione delle zone pericolose – esempi estratti dalla norma Emissioni strutturali: dati statistici. 127 La normativa ATEX Processo classificazione delle zone pericolose – esempi estratti dalla norma Emissioni strutturali: dati statistici. 128 Esempio classificazione ATEX Acqua raffreddamento Acqua demineralizzata Energia elettrica Energia elettrica H2 Elettrolizzatore O2 Compressore Bassa pressione Alta Energia elettrica pressione Fuel cell Vapor d’acqua 129 Esempio classificazione ATEX 130 Esempio classificazione ATEX Il locale di produzione e utilizzo dell’idrogeno (container 2) è costituito da un container di 20 m3 circa, contenente: - n.1 dissociatore elettrolitico (elettrolizzatore), utilizzato per la produzione di idrogeno con portata regolata a 1 Nm3/h; - n.3 fuel cell da 1 kW ciascuna; - tubazioni, valvole di intercettazione, strumentazione di misura e connessioni realizzate con tecnologia di marca Swagelok (in figura); - impianto di aspirazione: all’esterno del container è presente una tubazione centrale in alto per l’estrazione dell’aria e 4 ingressi di mandata in basso. La tubazione di estrazione è collegata a n.2 ventilatori di estrazione in parallelo (uno di riserva all’altro) di portata pari a 2.000 m3/h ciascuno. All’interno del container si considera una ventilazione artificiale garantita con continuità (disponibilità BUONA). Swagelok 131 Esempio classificazione ATEX Il locale di compressione dell’idrogeno (container 1) è costituito da un container di 20 m3 circa, contenente: - compressore idrogeno; tubazioni, valvole di intercettazione, strumentazione di misura e connessioni realizzate con tecnologia di marca Swagelok; - impianto di aspirazione: all’esterno del container è presente una tubazione centrale in alto per l’estrazione dell’aria e 2 ingressi di mandata in basso. La tubazione di estrazione è collegata a n.2 ventilatori di estrazione in parallelo (uno di riserva all’altro) di portata pari a 4.000 m3/h ciascuno. All’interno del container si considera una ventilazione artificiale garantita con continuità (disponibilità BUONA). N.B. La quantificazione delle portate di ventilazione viene determinata per tentativi, ovvero si verifica qual è la classificazione risultante per un determinato ambiente in presenza di una determinata ventilazione, e si verifica che tipo di classificazione raggiunge l’ambiente stesso. Se la classificazione non è soddisfacente (ad esempio, Zona 0), occorre incrementare la portata di ventilazione. 132 Esempio classificazione ATEX Nelle aree esterne prossime al laboratorio sono posizionati i corpi tecnici e le tubazioni a servizio del laboratorio stesso. Tra questi si citano: - - n.2 serbatoi di accumulo dell’idrogeno di cui: ‣ n. 1 serbatoio da 83 litri e pressione di esercizio di 35 bar; ‣ n. 1 serbatoio da 270 litri e pressione di esercizio di 5 bar; valvole e giunzioni filettate di connessione sulle tubazioni di trasporto idrogeno ad alta e bassa pressione; n.1 bombola di idrogeno da 14 litri a 200 bar con riduttore a 3,5 bar; sfiati di idrogeno e ossigeno posizionati come in lay-out item esterni. 133 Esempio classificazione ATEX Classificazione ATEX – identificazione sorgenti e grado di emissione 134 Esempio classificazione ATEX Classificazione ATEX – classificazione dei luoghi 135 Esempio classificazione ATEX Classificazione ATEX– classificazione dei luoghi 136 Esempio classificazione ATEX Energia elettrica Acqua demineralizzata Elettrolizzatore O2 H2 Azoto Lavaggio con azoto – inertizzazione linee Filtro DEOXO Acqua raffreddamento Bassa pressione Filtro Essicatore Ventilazione forzata con ambiente in depressione – doppio ventilatore Vapor d’acqua Energia elettrica Energia elettrica Compressore Sensore idrogeno Alta pressione Fuel cell Sensore idrogeno Container 1 Container 2 Serbatoi esterni 137 Bologna, 19 Novembre 2015 Master in Sicurezza e protezione ambientale nell'industria Oil & Gas Rischio meccanico: sicurezza impianti Prof. Ing. Cesare Saccani Ing. Marco Pellegrini [email protected] [email protected] Department of Industrial Engineering (DIN) - University of Bologna Viale Risorgimento 2, 40136, Bologna – Italy