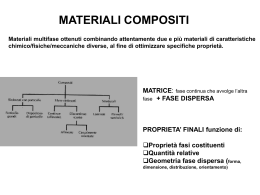

I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta -II MATERIALI COMPOSITI 1.1 Generalità Nel corso della progettazione al progettista si presenta oggi un campo di possibilità sempre più ampio e crescente in cui le scelte dei materiali e dei processi di trasformazione possono combinarsi dando luogo a quella che è stata definita “iperscelta”: per un dato prodotto non c'è più un solo materiale che si impone come scelta quasi obbligata; esistono invece diversi materiali in concorrenza tra di loro. Solo un'analisi approfondita e allargata all'intero processo produttivo, ed eventualmente anche alla vita successiva del prodotto, può portare a individuare la soluzione più soddisfacente. La moltiplicazione dei materiali disponibili è, dunque, causa ed effetto di moltiplicazioni più profonde nella loro stessa natura per cui diviene sempre più necessaria la specializzazione dell’ingegnere in campi settoriali e specifici al fine di garantire che la produzione soddisfi il complesso di prestazioni richieste. Il punto di arrivo di questa ricerca è la filosofia del “materiale su misura” e, quindi, della “progettazione ad hoc”. Alla luce di queste considerazioni si può asserire che i materiali compositi rappresentano proprio l'archetipo di questa nuova ed concetto di progettazione. La scoperta dei materiali compositi ha origini molto antiche, infatti, è noto che già gli antichi egizi erano soliti miscelare la paglia con il fango al fine di ottenere mattoni da costruzione più resistenti e meno fragili di quelli costituiti dal solo fango. Più in generale per materiale composito si intende una combinazione di due o più componenti che contribuiscono mutuamente a fornire proprietà meccaniche e fisiche complessivamente superiori, o comunque più idonee all'uso che ci si prefigge, a quelle dei suoi singoli costituenti. Un materiale composito è costituito da: 1. la matrice che, bloccando le fibre, trasferisce loro il carico esterno e le protegge dai fattori ambientali, dall’usura e da eventuali azioni meccaniche di taglio; 2. il materiale di rinforzo (o carica) che viene aggiunto sotto forma di fibre lunghe, fibre corte o particelle (Figura 1.1); 3. l'interfaccia tra il materiale di rinforzo e la matrice (Figura 1.2). 1 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 1.1 - diverse tipologie di rinforzo per materiali compositi. Figura 1.2 - schema dell'interfaccia tra fibra e matrice. Nel caso che le fibre siano disposte parallelamente tra loro nella matrice, si parla di compositi unidirezionali e si ottengono proprietà meccaniche del materiale spiccatamente anisotrope: questa è la caratteristica peculiare dei compositi in quanto offre la possibilità di progettare e costruire un materiale in funzione delle esigenze strutturali. Materiali con desiderate proprietà meccaniche possono essere infatti costruiti formando strati ognuno costituito da fibre parallele tra loro e sovrapponendo gli strati stessi con le relative fibre disposte secondo orientazioni diverse. In tal caso i singoli strati si definiscono lamine e l'insieme delle lamine è detto laminato (Figura 1.3). 2 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 1.3 - laminato costituito da più lamine. Le proprietà dei materiali compositi sono strettamente legate alle proprietà dei singoli materiali componenti, dalla loro forma, dimensione, concentrazione, distribuzione, orientamento, nonché dalla loro mutua interazione. La resistenza e la rigidezza del materiale composito dipendono in gran parte dal materiale di rinforzo e, in particolare nel caso di fibre lunghe o corte, dall'orientazione delle fibre rispetto ai carichi applicati. Tuttavia si ribadisce che il comportamento meccanico non dipende esclusivamente dal materiale di rinforzo, ma anche dalla sinergia tra il rinforzo e la matrice. Ad esempio, quando un fascio di fibre senza matrice è sottoposto a sollecitazione, la rottura di una di esse comporta che lo sforzo venga trasferito alle fibre rimanenti, con conseguente diminuzione della resistenza globale del fascio. Se, invece, le fibre sono immerse in una matrice, la rottura di una fibra non compromette la sua resistenza meccanica in virtù della presenza dell’interfaccia e della deformabilità della matrice che assicurano il fenomeno del trasferimento di carico. Quando, infatti, le estremità della fibra nel punto di frattura si allontanano, la deformazione elastica o lo scorrimento plastico della matrice esercitano, tramite l’interfaccia, delle forze di taglio che ripartiscono gradualmente la sollecitazione anche sulla fibra fratturata. 1.2 Classificazione dei compositi Tra le possibili classificazioni dei materiali compositi si preferiscono riportare per semplicità le due più comuni presenti in letteratura in cui il composito è caratterizzato in funzione di: • Meccanismo di resistenza, strettamente legato alla forma ed all’orientamento del rinforzo. Si distingueranno così i “compositi rinforzati con fibre” dai “compositi rinforzati con particelle”. • Tipo di matrice: si distingueranno, pertanto, compositi plastici, metallici o ceramici in relazione alla natura della matrice (plastica, metallica o ceramica) ed indipendentemente dal tipo delle fibre adoperate come rinforzo; 3 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta 1.3 Classificazione basata sul meccanismo di resistenza I rinforzi, sia nel caso di fibre che di particelle, potranno essere orientati in modo casuale oppure secondo una direzione preferenziale. Le fibre, che possono essere lunghe o corte, potranno essere disposte in modo da costituire una lamina singola oppure un laminato (sovrapposizione di più lamine, Figura 1.3). In aggiunta se la fibra è lunga si parlerà di lamina a fibra continua, altrimenti di lamina a fibra discontinua (Figura 1.4). Figura 1.4 - a) fibre discontinue disposte casualmente, b) fibre discontinue ordinate, c) fibre continue. Compositi con particelle In questi compositi le particelle hanno in genere lo scopo di migliorare la resistenza all'usura, la durezza superficiale, la lavorabilità, la resistenza alle elevate temperature e le dilatazioni termiche. Tuttavia la presenza di particelle, anche se molto resistenti, non contribuisce, in genere, a migliorare significativamente le caratteristiche meccaniche del composito, a differenza di quanto si verifica, invece, nei compositi fibrosi in cui la quasi totalità del carico esterno è sopportato dalle fibre. Infatti, la presenza di particelle dure in una matrice fragile può generare fenomeni locali di concentrazione delle tensioni, compromettendo la resistenza meccanica del composito. Si è anche rilevato che, nel caso di frattura, la presenza di particelle dure e resistenti non ostacola efficacemente la propagazione di eventuali cricche e difetti. Esempi di compositi con particelle sono quelli ottenuti combinando diversi materiali metallici: per esempio particelle di piombo sono usate in una matrice di leghe di rame o acciaio al fine di migliorarne la lavorabilità o la lubrificazione in leghe antifrizione. Nei materiali ottenuti rinforzando una matrice polimerica o con sostanze inorganiche, per esempio silice, o con metalli, per esempio argento, si sono registrati significativi miglioramenti nella resistenza termica e all’abrasione. 4 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Compositi fibrosi Questi compositi sono di gran lunga quelli più utilizzati nelle costruzioni meccaniche. Il loro successo è strettamente legato all'elevato rapporto resistenza/peso (resistenza specifica) ed all'elevato rapporto rigidezza/peso (modulo specifico) unito alla possibilità di variare a piacimento il grado di anisotropia intervenendo, per esempio, sulla concentrazione e sull’orientamento del rinforzo. L'elevata resistenza specifica dei compositi fibrosi è essenzialmente legata alla elevata resistenza delle fibre ed al basso peso di fibre e matrice. Sperimentalmente si osserva che la resistenza di un dato materiale aumenta significativamente se esso viene prodotto in fibre sottili. Inoltre, la resistenza della fibra aumenta al diminuire delle dimensioni della sezione trasversale. A titolo di esempio sono riportate nella Tabella 1.1 le principali caratteristiche meccaniche, modulo di Young (rigidezza) e resistenza a trazione, delle principali fibre utilizzate nei compositi insieme a quelle di alcuni materiali convenzionali al fine di poter effettuare un rapido confronto. Tabella 1.1 - Caratteristiche meccaniche di compositi fibrosi e materiali convenzionali. Si confermano più elevati i valori di resistenza specifica relativi ai compositi, inoltre, si osserva che la deformabilità flessionale dei compositi sia superiore a quella dei materiali convenzionali. E’ necessario che questa ultima sia elevata affinché la piegatura delle fibre, necessaria alla formazione di componenti di forma complessa, non dia luogo a significative tensioni iniziali. La deformabilità flessionale aumenta al diminuire del diametro della sezione trasversale. Considerando, infatti, una fibra inflessa, si dimostra facilmente che: ε= d 2ρ Pertanto, a parità di deformazione il raggio di curvatura ρ ammissibile decresce al diminuire del diametro d della fibra stessa. 5 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta 1.4 Classificazione basata sulla natura delle matrici Compositi plastici I compositi plastici, quelli la cui matrice è costituita da una materia plastica, sono senza dubbio i più noti e diffusi sia per le loro modalità di applicazione alla portata anche di coloro che non dispongono di tecnologie sofisticate che dei costi in continua diminuzione. Hanno oggi soppiantato altri materiali in una vasta gamma di applicazioni, anche se non sempre si tratta di utilizzazione in elementi strutturali veri e propri; spesso ne vengono quindi limitate le possibilità di impiego e non viene ottenuto il massimo rendimento delle loro proprietà meccaniche. Si possono classificare le matrici di possibile uso nei compositi plastici in tre tipi fondamentali di resine: - resine termoindurenti; - resine termoplastiche. Matrici polimeriche termoindurenti Con il nome di termoindurenti si indicano una vasta schiera di materiali plastici che hanno in comune la proprietà di divenire infusibili ed insolubili dopo essere stati portati a fusione e successivamente raffreddati. Tale caratteristica deriva dalla formazione a livello molecolare, dopo la prima fusione, di un reticolo tridimensionale tenuto insieme da forti legami covalenti i quali rendono irreversibile il processo. Una classificazione di tali resine può essere fatta in base al campo di temperature alle quali le matrici dovranno lavorare. Per temperature minori di 250°C si utilizzano le resine epossidiche che sono le più importanti dato che risultano avere proprietà meccaniche migliori di altri polimeri, ottima adesione alle fibre, buona resistenza chimica, basso ritiro e quindi bassi valori di sollecitazioni residue, associate ad una notevole stabilita termica. Per temperature intermedie, cioè tra i 150° ed i 250°C, si trovano le resine epossidiche, come la Novolac, le epossidiche standard e le ciclolinfatiche. Queste ultime risultano le migliori per l'impiego con le fibre di carbonio poiché possiedono buone proprietà meccaniche oltre ad una buona resistenza a temperature elevate. In generale le resine epossidiche sono maggiormente usate in applicazioni aeronautiche e aerospaziali. Seguono le resine poliestere che trovano un'ottima applicazione in unione alle fibre di vetro (vetroresina); le poliestere sono caratterizzate da un basso costo, da un breve tempo di polimerizzazione e da buone caratteristiche meccaniche. Esse sono utilizzate in applicazioni ferroviarie, marine, chimiche ed elettriche. Per temperature oltre i 250oC si utilizzano le resine fenoliche che assicurano le stesse proprietà delle resine epossidiche anche ad alte temperature. Gli svantaggi principali, di queste ultime, sono legati alla elevata pressione necessaria durante la polimerizzazio6 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta ne, all'alto contenuto di vuoti ed al caratteristico colore nero. Le resine fenoliche trovano impiego in mezzi di trasporto dove è richiesta una certa resistenza al fuoco. Si ricordano le resine viniliche, che presentano le stesse peculiarità delle resine poliestere ma con un legame fibra-matrice più forte; ed i polimeri poliammidici, che mantengono buone proprietà meccaniche nonostante le alte temperature di esercizio. Il processo di reticolazione Le matrici sono reticolate tramite un processo chiamato curing mediante il quale la resina allo stato fluido subisce una serie di trasformazioni passando per uno stato gelificato o gommoso sino a passare allo stato vetroso. La Figura 1.5 mostra il diagramma di stato generalizzato TTT (Time-Temperature-Transformation) ottenuto da esperimenti isotermici di un tipico processo che non coinvolge separazioni di fase. Si vedano i quattro distinti stati del materiale (liquido,elastomero, vetro non gelificato e gelificato) che si incontrano durante il "curing". Si possono riscontrare tre temperature critiche. Esse sono: Tg ∞ la temperatura massima di transizione vetrosa per sistemi completamente vulcanizzati; gel Tg la temperatura isotermica alla quale la gelificazione e la vetrificazione avvengono simultaneamente; e la Tg r, la temperatura di transizione vetrosa dei reagenti. Se un materiale è vulcanizzato isotermicamente sopra la Tg ∞, il liquido gelifica per formare un elastomero ma non vetrifica in assenza di degradazione. Una cottura isotermica ad una temperatura intermedia tra la gel Tg e la Tg ∞ causa invece, prima la gelificazione e poi la vetrificazione. Se le reazioni chimiche sono smorzate dalla vetrificazione ne segue che la resina non sarà completamente polimerizzata. Alla temperatura di gel Tg, si ha vetrificazione appena il materiale gelifica. A temperatura al disotto della gel Tg ma sopra la Tg r il liquido viscoso può vetrificare semplicemente tramite un aumento del peso molecolare e se le reazioni chimiche sono congelate dalla vetrificazione il materiale non gelifica. Nella Figura 1.5 si nota che il tempo che occorre per passare allo stato vetroso fra la Tgr e la Tg passa attraverso un massimo. Questo comportamento riflette la competizione nella dipendenza dalla viscosità, dalla temperatura e dal tempo del sistema. Se la temperatura di immagazzinamento è sotto la gel Tg , il fluido si converte in un solido vetrificato di basso peso molecolare stabile ma che può essere ancora liquefatto tramite calore e, quindi, vulcanizzato. Sopra la gel Tg il materiale immagazzinato avrà invece una vita finita per i susseguenti processi. In generale, se la Tcuring < Tg ∞ il materiale vetrifica e non è possibile una conversione chimica completa. Di solito il materiale viene post-cured sopra la Tg ∞ per sviluppare l’optimum delle proprietà. Per alcuni materiali polimerici la Tg ∞ può essere sopra i limiti di stabilità termica, nel qual caso non è ottenibile la completa conversione chimica. 7 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 1.5 - Il diagramma TTT nel processo di “curing” Matrici polimeriche termoplastiche Si definiscono termoplastiche le resine a struttura molecolare lineare che durante lo stampaggio a caldo non subiscono alcuna modificazione chimica. Il calore provoca la fusione e la solidificazione avviene durante il raffreddamento. È possibile ripetere il ciclo per un numero limitato di volte poiché troppi riscaldamenti possono degradare le resine. Ci sono due classi di polimeri: quelli totalmente amorfi ed i semicristallini. I polimeri amorfi sono composti da catene disposte casualmente e si caratterizzano per una transizione (temperature di transizione vetrose) durante la quale passano dallo stato fragile, tipico dei vetri a quello simile alle gomme. In tali polimeri la fusione del materiale non avviene ad una determinata temperatura; pertanto non esiste un preciso punto di fusione ma invece il materiale passa gradatamente dallo stato solido, attraverso quello viscoso, allo stato fluido. È durante questo intervallo che i materiali vengono lavorati e trasformati: il ritiro di stampaggio è contenuto fra lo 0,3% e 0,6%. I polimeri semicristallini sotto la temperatura di fusione Tm, sono formati da regioni amorfe e cristalline. L'intervallo utile per la lavorazione è limitato a pochi gradi centigradi poiché al di sotto del punto di fusione il materiale è ancora solido mentre non è prudente superare di molto la temperatura di fusione dato che si possono innescare fenomeni di degradazione termica. Questi polimeri presentano ritiri molto più alti di quelli relativi ai materiali amorfi e si aggirano intorno all' 1% ed il 5%. Inoltre, rispetto ai termoplastici amorfi, sono materiali più resistenti all’attacco chimico( sostanze acide, basiche, solventi ecc...). Le regioni amorfe si compattano come i polimeri amorfi, mentre le regioni cristalline, sono aggregati di cristallite, catene piegate, usualmente sotto forma di sferuliti. Le dimensioni degli sferuliti influenzano le proprietà meccaniche e di diffusione dei polimeri. La percentuale di cristallinità, il numero e dimensione degli sferuliti ed il gradiente di cristallizzazione dipendono molto dalla temperatura di cristallizzazione e dalla orientazione 8 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta macromolecolare durante la cristallizzazione. La Figura 1.6 mostra il volume specifico al variare della temperatura per polimeri amorfi e semicristallini. Figura 1.6 - Variazione del volume specifico in f (T) per amorfi e semicristallini I valori di Tg, e Tm in relazione alla temperatura ambientale permettono la seguente classificazione: 1. Elastomeri, cioè polimeri reticolati o regioni microcristalline, la cui Tg è tale che soddisfa la relazione: Tg + 75°C ≤ Tambiente 2. Polimeri vetrosi ovvero sostanze amorfe la cui T- risulta: Tg ≥ Tambiente + 75°C 3. Polimeri semicristallini sono i polimeri con cristallinità fra il 50% ed il 90% la cui Tg è molto sotto la Tm e molto più alta della Tambiente. 4. Le fibre sono polimeri fortemente cristallini, facilmente orientabili con una Tm> Tambiente + 150°C. Importanti sono infine le proprietà reologiche dei polimeri termoplastici; la viscosità di un polimero termoplastico allo stato fuso è una caratteristica legata al suo peso molecolare; nella Figura 1.7 è riportata la variazione della viscosità con il tempo. Nella stessa famiglia dei termoplastici, materiali a basso peso molecolare presentano bassa viscosità mentre quelli con alto peso molecolare mostrano un'alta viscosità. Inoltre la viscosità diminuisce all'aumentare della temperatura ma anche all'aumentare della velocità di scorrimento e dello sforzo di taglio (Figura 1.8). 9 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 1.7 - Viscosità di un polimero termoplastico al variare del tempo Figura 1.8 - Variazione della viscosità in funzione dello sforzo di taglio Nella Tabella 1.2 sono riportate alcune caratteristiche di matrici polimeriche. Tabella 1.2 - Caratteristiche di alcune matrici polimeriche a temperatura ambiente 10 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Matrici metalliche Questo tipo è poco utilizzato per motivi insiti nell’introduzione delle fibre nella matrice, che naturalmente, deve essere allo stato liquido, ma anche ad una temperatura tale da non danneggiare le fibre stesse. Altro problema è ottenere un’uniforme distribuzione delle fibre nella matrice, oltre ad un perfetto allineamento delle stesse. La bagnabilità è uno dei requisiti più difficili da rispettare; spesso la matrice metallica non bagna completamente le fibre per cui si ha l'impossibilità a formare un composito. Per migliorare la bagnabilità, ad esempio di fibre di carbonio, bisogna che i materiali metallici che formano la matrice, come il titanio, lo zirconio, il niobio, il tungsteno, ecc., concorrano alla formazione di carburi; tali carburi, in strato sottile, migliorano la bagnabilità ma possono danneggiare la superficie della fibra in modo notevole. Il pericolo principale, comunque, risiede nella temperatura con cui la matrice arriva a bagnare la fibra; temperatura che in questo caso è elevata, creando così la possibilità di formare depositi intermedi che possano danneggiare le fibre stesse. Nonostante queste difficoltà, l’industria aerospaziale ha interesse nello sviluppo di compositi a matrice metallica perché questi legano bene le caratteristiche di basso spessore specifico ed alta resistenza (matrici di alluminio, magnesio e titanio). Proprio in alcune parti della fusoliera dello Space Shuttle si trovano applicazioni dei compositi a matrice metallica: nella fattispecie uno di particolare interesse storico risulta il composito Al-B. Questo materiale, uno dei primi MMC in assoluto, è costituito da una matrice in lega d’alluminio rinforzata con fibre di boro. In particolare, le fibre sono ottenute depositando vapori di boro su un filo di tungsteno; poi per pressatura a caldo si uniscono le fibre tra dei fogli di alluminio. Matrici ceramiche Lo scopo principale del rinforzo in questi materiali è quello di aumentare la tenacità e resistenza tipicamente ridotte della matrice ceramica. Come nei MMC, il rinforzo può essere sotto forma di fibre continue, fibre discontinue o particelle. In tutti i casi l’incremento di resistenza avviene grazie all’effetto di interruzione della propagazione delle cricche, arrivando a raddoppiare la resistenza del materiale a trazione. Nel caso dei compositi a matrice polimerica si cerca di massimizzare i rapporti tra resistenza meccanica e densità e tra modulo elastico e densità. Nei compositi a matrice metallica si cerca di incrementare il modulo elastico. Nel caso dei compositi ceramici si vuol ottenere essenzialmente un aumento della tenacità della matrice. I ceramici, infatti, hanno delle caratteristiche molto interessanti. I legami covalenti o ionici parzialmente covalenti che legano assieme gli atomi di questi materiali sono estremamente forti, di conseguenza essi generalmente hanno un’alta refrattarietà ed inerzia chimica, un alto modulo elastico ed una notevole durezza, proprietà queste ultime che mantengono anche a temperature superiori ai 1000°C. Però gli stessi legami chimici che impartiscono le interessanti caratteristiche che abbiamo visto sono responsabili anche della loro fragilità. Essi non permettono ai piani cristallini di scorrere gli uni rispetto agli altri e dunque non permettono al materiale di deformarsi plasticamente. Di conseguenza i ceramici si rompono con un meccanismo tipico dei materiali fragili: improvvisamente, senza alcun preavviso, con la frattura che si 11 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta propaga ad alta velocità nel manufatto. Si desume quindi che per rendere un materiale ceramico affidabile bisogna o incrementare il valore del suo fattore critico di intensificazione dello sforzo o diminuire le dimensioni dei difetti in esso contenuti. Nella prima ipotesi bisognerà modificare la microstruttura mediante l’inserimento di nuove fasi nella matrice, nella seconda bisognerà ottimizzare il “processing” del composito e curare la finitura superficiale. Si ammetta di aver scelto una matrice ed una “fase” capace di tenacizzarla: mettere assieme questi componenti e costruire un composito con difetti di piccole dimensioni non è semplice. Per i compositi a matrice polimerica e metallica il problema non è banale ma affrontabile: la matrice può essere portata allo stato liquido o fluido, di conseguenza durante la reticolazione o il raffreddamento la quantità e le dimensioni dei vuoti sono piuttosto piccole. Differente è il caso dei compositi ceramici: la matrice non può essere portata allo stato fuso perché o si decompone prima o le sue temperature di fusione sono tanto alte da farla reagire con la fase tenacizzante (tralasciamo il discorso delle difficoltà tecnologiche legate alla manipolazioni di fasi liquide con temperature superiori ai 2000°C). L’ unico mezzo per densificare la matrice è dunque il processo di sinterizzazione. Questo implica che si deve partire da delle polveri alle quali va aggiunta una seconda fase che molto spesso è costituita da particelle con dimensioni di diversi micron e con forme allungate. Il tutto poi deve essere portato ad alta temperatura per far partire il processo di sinterizzazione e la presenza di particelle di una fase estranea con dimensioni discrete circondata da particelle più piccole (matrice) che devono densificare dà luogo ad un sistema difficilmente sinterizzabile. Le particelle più grandi si oppongono al processo funzionando da “rigid inclusion”, di conseguenza il materiale che si ottiene dopo “cottura” è a bassa densità e con una grande quantità di pori, quindi possiede scadenti proprietà meccaniche. Si sottolinea che si è parlato di “fase tenacizzante” e non di rinforzo, diversamente da quanto fatto per i compositi a matrice polimerica e metallica. Infatti, per avere un discreto trasferimento degli sforzi dalla matrice al rinforzo il rapporto tra il modulo elastico di quest’ultimo e quello della matrice deve essere superiore a quattro. Ora tra i materiali ceramici non ci sono grosse differenze di modulo elastico e questo rapporto non è quasi mai raggiunto. Inoltre in alcuni casi vengono utilizzate anche inclusioni metalliche che hanno un modulo elastico inferiore a quello della matrice. Tuttavia è pratica comune utilizzare anche in questo caso il termine “rinforzo”. Per non fuorviare dal percorso che si intende seguire in questa trattazione, si è preferito non approfondire ulteriormente le complesse problematiche, benché interessanti, relative al problema della composizione delle fibre con la matrice. Concludendo, infine, si può asserire che, dal punto di vista scientifico, i compositi ceramici hanno stimolato gli studi della meccanica della frattura dei materiali fragili che ha fatto negli ultimi anni degli enormi passi in avanti; dal punto di vista tecnologico, invece, utilissime sono le applicazioni nel settore aerospaziale: dischi di freni, barriere termiche, camere di combustione di motori a razzo o parti di post-bruciatori. Non molto ben conosciute sono le applicazioni in campo militare, soprattutto nel settore delle corazze composite e dei proiettili perforanti. Pur non avendo la stessa diffusione dei compositi a matrice polimerica, essi si sono ritagliati alcune importanti nicchie di mercato. È ragionevole pensare ad una loro ulteriore diffusione nel settore dei dispositivi di conversione dell’energia. 12 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta 1.5 Le fibre Le fibre, naturali ed artificiali, oltre ad essere prodotte per scopi essenzialmente tessili, sono anche prodotte per scopi di tipo ingegneristico come le fibre vetrose, metalliche, sintetiche (es. nylon). Alle fibre è affidato, nella maggior parte dei casi, il compito di fornire al composito le proprietà desiderate di resistenza e rigidezza. Le fibre, invece di essere trattate singolarmente, vengono concentrate in un fascio (roving) che ne contiene varie centinaia arrotolate con o senza twist su un cilindro; oppure vengono attorcigliate a trefolo ed avvolte (yarn). Successivamente possono essere intessute o usate per altri procedimenti di lavorazione. Le fibre sono utilizzate anche sotto forma di wiskers che sono singoli filamenti metallici con diametro di un micron e lunghezza di circa un millimetro, ognuno dei quali è realizzato da un singolo cristallo metallico; essi sono usati nei materiali compositi più leggeri ad alta resistenza e alta temperatura per scopi aerospaziali. LE FIBRE DI VETRO Il vetro è uno dei materiali rinforzanti più noti; è prodotto nella forma standard come vetro E. Una fibra più resistente è il vetro S, circa un terzo più forte del vetro E. Un altro tipo di fibra di vetro è ottenuta con vetro con alto contenuto di alcali e una buona resistenza chimica, ma presenta proprietà elettriche modeste. Altri tipi di vetro sono il vetro C resistente agli attacchi chimici, il vetro M ad alto modulo elastico, il vetro D con ottime caratteristiche elettriche e quello L che, per il suo contenuto di piombo, realizza una buona protezione alle radiazioni e può essere usato come traccia per il controllo ai raggi x dell'allineamento delle fibre. Tutti i vetri hanno un rapporto resistenza su peso molto alto sebbene le fibre di vetro siano, fra le fibre inorganiche sintetiche, a densità più alta. Il vetro mantiene le sue proprietà meccaniche fino al 50% della sua capacità di resistenza ad una temperatura di 375°C e fino al 25% a 538°C. È possibile trafilare molti tipi di vetro di varie composizioni in filamenti continui. Il filamento è una fibra individuale ed ha lunghezza indefinita; si producono anche fibre più corte con una lunghezza che va da 203 a 381 mm. Per la trafilatura di solito si usano biglie di vetro di 3/4 di pollice di diametro che vengono fuse elettricamente e fatte passare ad un setaccio con 204 o più orifizi. La quantità di vetro sopra gli orifizi, la viscosità del fuso, il numero e la grandezza degli orifizi e la velocità con cui i fili vengono trafilati influiscono sul diametro dei filamenti prodotti. Appena tolto il setaccio viene applicato un composto chimico “sizing” ad ogni filamento. Il sizing ha tre funzioni: agisce come lubrificante, protegge il filamento dall'abrasione e provvede a migliorare l’interfaccia fra vetro inorganico e resina organica. Dopo questa operazione i filamenti vengono uniti in un fascio detto”strand” che a sua volta viene fatto passare in un avvolgitore formandone una bobina. Al termine di questa operazione viene posto in un forno per rimuovere il solvente o l'acqua associata con l'applicazione del “sizing”. Il primo tipo di vetro prodotto è il vetro E, noto essenzialmente per applicazioni elettriche; la composizione è data in Tabella 1.3. 13 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Tabella 1.3 - Composizione del vetro E Il vetro S è un vetro ad alta resistenza a trazione. La sua resistenza è, infatti, circa 33% più grande di quella del vetro E ed il suo modulo risulta essere circa il 20% più alto di quello del vetro E. Questo vetro viene largamente usato per applicazioni aerospaziali dove sono richiesti alti rapporti resistenza su peso e buone caratteristiche a temperature elevate insieme ad un alto limite di fatica, tutte qualità, queste, presenti nel vetro di tipo S. La composizione di questo vetro è: 65% di SiO2, 25% di Al2O3 e 10% di MgO. Un ultimo tipo è il vetro D particolarmente adatto per applicazioni elettroniche i virtù della sua più bassa costante dielettrica e la più bassa densità, sebbene le sue proprietà meccaniche siano inferiori a quelle dei tipi E e S. Le forme più comuni in cui si possono trovare i filamenti di vetro sono i rovings ed i yarns. Il Roving è praticamente un gruppo di strand paralleli di vetro uniti in un gomitolo o avvolti su un tubo cilindrico. I Rovings sono usati per prodotti a filamento avvolto come gli involucri motore di razzi e serbatoi. Altra forma in cui si può trovare il vetro è lo “Yarn”. Esso consiste in un insieme di fibre o strand (fascio di fibre non ritorte). Il più semplice yarn è un unico strand di fibre di vetro, chiamato comunemente single yarn. Yarns più pesanti sono formati da più strands torti ed uniti a trefolo. Vi sono yarns torti ad S e yarns torti a Z. L'operazione di costruzione del trefolo permette di evitare la formazione di attorcigliamento degli yarns poiché singoli yarns a S vengono uniti con yarns a Z per formare uno yarn bilanciato. Le operazioni di costruzioni di yarns e di trefoli variano la resistenza, il diametro, e la flessibilità degli yarns e sono tappe importanti nella produzione e diversificazione di una varietà notevole di prodotti. Altre forme in cui si può trovare il vetro sono: • • • • • tessuti di rovings ovvero tessuti a maglie larghe che presentano ovviamente basse caratteristiche meccaniche; paglie e lane realizzate tramite disposizione casuale di trefoli continui o discontinui; tessuti con intrecci diversi a seconda delle necessità di flessibilità e consistenza richieste; altri tessuti realizzati sovrapponendo e unendo insieme due strati di fibre unidirezionali con disposizione a 0°e 90°( cross ply) oppure a ±45° (bias ply); nastri realizzati secondo le operazioni di tessitura. 14 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta LE FIBRE DI BORO La fibra di boro è il risultato di un programma di ricerca, il cui obiettivo iniziale era quello di esaminare tutto il campo di elementi che avessero le caratteristiche per la creazione di un rinforzo effettivo, in base a criteri di alto punto di fusione e bassa densità. Questo processo è costoso, sia per il prezzo del filo di Tungsteno che per lo scarso rendimento della deposizione. Si è quindi pensato di usare come substrato il meno costoso filo di carbonio; durante la deposizione, però, il boro subisce un notevole allungamento che porta a rottura il filamento di carbonio. Per ovviare a questo inconveniente si provvede a ricoprire il filo di carbonio con un sottile strato di grafite pirolitica in grado di posticipare la rottura e di proteggere dai danneggiamenti la ricopertura di boro. LE FIBRE DI GRAFITE Per lungo tempo le fibre più usate in applicazioni di compositi strutturali sono state quelle di vetro. Sebbene abbiano buone caratteristiche di resistenza e bassa densità, presentano un modulo di elasticità relativamente basso. Per questo motivo, circa 25 anni fa, si iniziò a sperimentare e convertire compositi organici in fibre e tessuti di carbonio e grafite. Le elevate proprietà meccaniche delle fibre di carbonio derivano dalla particolare struttura cristallina della grafite. Quanto più si riesce ad ottenere una valida struttura cristallina, tanto più si ottiene un materiale dalle caratteristiche notevoli. Un cristallo di grafite, Figura 1.9, ha una struttura composta da strati sovrapposti di piani costituiti da atomi di carbonio. I legami fra gli stessi atomi dello stesso piano sono forti (legami covalenti) mentre quelli fra atomi di piani differenti sono relativamente deboli (legami Van der Waals): è evidente come i cristalli siano strutture fortemente anisotrope e sarà compito del processo di fabbricazione disporre la struttura cristallina nella direzione voluta. Naturalmente ciò non è facile e praticamente non si riesce mai ad ottenere cristalli perfetti e precisione di orientamento per cui le caratteristiche meccaniche risultanti saranno più basse di quelle teoriche. Per la produzione sia delle fibre di carbonio che di grafite si parte da precursori e la scelta dell'uno o dell'altro dipende dal costo di produzione, dalla complessità del processo, dalla rapidità di lavorazione e così via. Figura 1.9 - Rappresentazione di un cristallo di grafite La tecnica di base è la pirolisi di materiali organici. La pirolisi è un processo di decomposizione termochimica di materiali organici, ottenuto mediante l’applicazione di calo15 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta re, a temperature comprese tra 400 e 800°C, in completa assenza di un agente ossidante, oppure con una ridottissima quantità di ossigeno. I prodotti della pirolisi sono sia gassosi, sia liquidi, sia solidi, in proporzioni che dipendono dai metodi di pirolisi (pirolisi veloce, lenta, o convenzionale) e dai parametri di reazione. Attualmente poliacrilonitrile (PAN), rayon e bitume sono le materie prime più impiegate. La Figura 1.10 mostra, a titolo di esempio, come per tre differenti tipi di fibre di carbonio sia possibile evidenziare l’andamento tendenziale della resistenza delle fibre di carbonio al variare del loro diametro: Figura 1.10 - Resistenza della fibra di carbonio al variare del diametro Il poliacrilonitrile (PAN) Il processo di conversione consta di cinque passi: • trafilatura del precursore e riduzione in fibre; • stiramento del precursore; • stabilizzazione a 220°C in aria, sottoponendo contemporaneamente le fibre a trazione; • carbonizzazione a 1500°C in atmosfera inerte; • grafitizzazione a 3000°C; Il poliacrilonitrile è un polimero lineare che possiede gruppi di carbonioazoto(nitrile), Figura 1.11, la cui polarità influenza notevolmente le proprietà fisiche e previene la decomposizione durante il riscaldamento ad alte temperature. 16 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 1.11 - Struttura del poliacrilonitrile Le fibre vengono realizzate con un procedimento di trafilatura da una soluzione di polimero contenente un opportuno solvente. Dopo la fase di coagulazione le fibre vengono lavate, stirate ed asciugate. Lo stiramento è necessario in quanto, per causare il successivo allineamento dei cristalli, è indispensabile un pre-orientamento. La stabilizzazione viene effettuata allo scopo di limitare i fenomeni di rilassamento e di scissione delle catene molecolari. Dopo questa fase si ottiene la formazione di una catena polimerica, Figura 1.12, composta da cicli ripetitivi in cui è presente un legame carbonio-carbonio molto forte. Con la carbonizzazione le fibre polimeriche stabilizzate sono trasformate in fibre di carbonio: durante tale processo si verifica l’eliminazione d'acqua, azoto e acido cianidrico con la formazione di una struttura di atomi di carbonio disposti ad anello, somigliante alla struttura della grafite. Il processo di carbonizzazione viene eseguito in atmosfera inerte e ad una temperatura tra i 1000°C e 1500°C. La grafitizzazione viene condotta sempre in atmosfera inerte ma ad una temperatura più elevata (oltre i 2000°C); si procede con il riscaldamento sino ad ottenere le proprietà richieste. Nelle varie fasi del processo viene sempre applicata una trazione sulle fibre allo scopo di ottenere caratteristiche migliori, caratteristiche che vengono essenzialmente fornite dalla diversa orientazione dei cristalli di grafite. Figura 1.12 - Struttura polimerica con legami carbonio-carbonio Il Rayon Il rayon è un materiale cellulosico prodotto tramite filatura. La sua struttura contiene molti atomi di ossigeno e di idrogeno. 17 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Le fasi per la conversione delle fibre di rayon in carbonio sono: 1) riduzione in fibre; 2) stabilizzazione; 3) carbonizzazione; 4) grafitizzazione sotto stiramento. La stabilizzazione avviene a bassa temperatura (400°C) e converte la cellulosa in un materiale carbonioso. La carbonizzazione viene effettuata a temperature fra i 1000 e 1500°C in atmosfera inerte. La grafitizzazione richiede temperature superiori a 2000°C, tempi contenuti e lo stiramento fino al 100% del filamento causando così un notevole orientamento dei cristalli e conseguente miglioramento delle proprietà meccaniche. Il Bitume Vi sono due processi per la produzione di fibre di carbonio usando come materia prima il bitume. Il primo metodo consiste in: • fusione del bitume e riduzione in fibre; • termoindurimento a temperatura relativamente bassa, con un lungo intervallo di tempo; • carbonizzazione in atmosfera inerte; • grafitizzazione, sotto tensione, a temperature molto alte. Vi è un secondo metodo che richiede più basse temperature e costi contenuti; il metodo fa uso di bitume allo stato mesofase e consiste in : • trattamento a 400°C in atmosfera inerte per portare il bitume allo stato mesofase; • riduzione in fibre; • termoindurimento per prevenire il comportamento termoplastico del bitume allo stato mesofase (300°C in 2,5 ore); • carbonizzazione; • grafitizzazione (3000°C ). LE FIBRE ARAMIDICHE La fibra aramidica è costituita da catene poliammidiche sintetiche, nelle quali il 25% dei legami ammidici è attaccato a due cicli aromatici. Il polimero di base si realizza partendo da una soluzione amminica mantenuto tra 5° e 10°C con aggiunta di acido cloridrico seguito da un rinvenimento delle catene polimeriche. Con l’aggiunta di acido solforico si procede, in fine, alla trafilatura attraverso una filiera tenuta ad alta temperatura. I fili appena trafilati vengono investiti da getti di aria a cui fa seguito un bagno raffreddante in liquido coagulante tra 0° e 4°C. 18 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta La fibra aramidica, grazie alla combinazione di ottimo peso specifico e di alta resistenza a trazione, ha la più alta resistenza specifica di tutte le altre fibre e dei materiali da costruzione omogenei. Inoltre, è superiore ad altre fibre sia dal punto di vista della resistenza all'impatto, quanto per quello che riguarda la propagazione delle cricche, nonché per lo smorzamento delle vibrazioni. Le prime fibre aramidiche sono state prodotte negli anni ’60 e sono quelle commercializzate dalla ditta Du Pont sotto il nome di Nomex, successivamente nel 1972, sempre la stessa ditta, ha commercializzato quella che diventerà la fibra aramidica più diffusa e adottata nei più svariati contesti applicativi. Il Nomex È disponibile in diverse forme: fiocco, filati, strutture laminari e cartoni. In tutte queste varianti presenta una resistenza stupefacente al calore e alla fiamma ed eccellenti caratteristiche di isolamento elettrico. Questa combinazione di proprietà la rende adatta a una vasta gamma di applicazioni. Sotto forma di fibra (fiocco e filati) viene impiegata principalmente per indumenti protettivi e come feltro o tessuto per la filtrazione di gas caldi; sotto forma di carta o cartone viene utilizzata per isolamento elettrico e come struttura a nido d'ape a basso peso per materiali compositi. In seguito, sono state sviluppate nuove generazioni di fibre con marchio NOMEX®, caratterizzate, inoltre, da proprietà antistatiche e da una maggiore resistenza all'usura e alla lacerazione: NOMEX “Delta A” (“antistatico”) riduce il rischio di esplosioni dovute a scariche di elettricità statica in ambienti particolari quali l'industria chimica e petrolifera. NOMEX “Delta T” (“prestazioni termiche”) e NOMEX “Delta C” (“comfort”), forniscono una maggiore protezione personale a categorie particolari, quali i vigili del fuoco, esposti a fiamme libere e ad altre fonti di intenso calore. NOMEX “Delta K” (materiale composito contenente anche fibra KEVLAR), un nuovo mezzo filtrante per l'eliminazione di agenti atmosferici inquinanti; NOMEX “Delta FF” (“fibre fini”), concepito per azzerare le emissioni durante la filtrazione di gas caldi. Esempi di applicazioni: • I treni ad alta velocità ICE in Germania e TGV in Francia utilizzano motori elettrici e trasformatori isolati con strutture piane non tessute in NOMEX, che conferiscono caratteristiche di grande affidabilità e maggiore leggerezza. • Trasformatori isolati con NOMEX forniscono maggiore sicurezza e migliore resistenza alla fiamma in edifici importanti quali la National Westminster Bank Tower (Londra) e il Grande Arche de la Défense (Parigi). • I piloti automobilistici indossano tute in NOMEX III (materiale composito contenente KEVLAR) per le sue proprietà ignifughe. Sui circuiti di Formula 1, Niki Lauda e 19 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Gerhard Berger, tra i piloti più famosi, sono sopravvissuti agli incendi delle loro monoposto grazie alle tute in NOMEX. • Indumenti protettivi in NOMEX “Delta A” con caratteristiche antistatiche di resistenza alla fiamma, sono stati adottati, ad esempio, dalla Chevron UK Ltd per gli operatori delle piattaforme petrolifere in mare aperto, in seguito a severi test di collaudo effettuati su una piattaforma di perforazione nel Mare del Nord. Il Kevlar Dopo la scoperta del Nylon, la fibra inventata da Du Pont e successivamente commercializzata, sempre da Du Pont, con il marchio KEVLAR, Figura 1.13, ha rappresentato probabilmente lo sviluppo più importante a livello mondiale nel campo delle fibre sintetiche. La sua combinazione unica di caratteristiche (resistenza e rigidità sorprendenti, resistenza all'urto, elevato assorbimento delle vibrazioni e resistenza al calore e alla fiamma) ha permesso a progettisti e ingegneri di trovare soluzioni a problemi fino ad allora considerati oltre gli ambiti delle fibre organiche. Scoperta nel 1965 e disponibile sul mercato dal 1972, la fibra con marchio KEVLAR viene commercializzata in forma di filamento, fiocco e polpa. Numerose industrie e prodotti hanno tratto beneficio dalla sua interessantissima combinazione di proprietà. Viene utilizzata, ad esempio, per rivestire e rinforzare i pneumatici di automobili e di altri veicoli e sostituisce l’amianto presente nella frizione, nel materiale di rivestimento dei freni e nelle guarnizioni. I filati intrecciati in fibra KEVLAR nei tubi del sottocofano, resistono alle temperature e alle pressioni elevate delle moderne autovetture a basso consumo, aumentandone l'affidabilità e la durata. Figura 1.13 - Struttura chimica del Kevlar È utilizzata in materiali a struttura composita per aerei, imbarcazioni, automobili ad alte prestazioni ed equipaggiamento sportivo. È inoltre impiegata in applicazioni di protezione balistica per forze di pubblica sicurezza, forze armate, diplomatici e altre figure pubbliche ad alto rischio. In aria, la fibra KEVLAR è cinque volte più resistente dell'acciaio, a parità di peso; in acqua, il rapporto di convenienza sale a oltre venti volte. Per questa ragione viene spes20 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta so impiegata per il rinforzo di cavi di profondità e per collegamenti ombelicali sottomarini utilizzati per esplorazioni petrolifere offshore e impianti di produzione. Quello delle telecomunicazioni è un altro settore a rapido sviluppo in cui la fibra con marchio KEVLAR è utilizzata come componente di grande affidabilità e robustezza per cavi a fibre ottiche. Le fibre di DuPont sono inoltre considerate all'avanguardia nel campo delle applicazioni per protezioni balistiche, ad esempio per giubbotti anti-proiettile che impediscono il passaggio di pallottole, schegge metalliche e oggetti taglienti. Grazie alle caratteristiche di leggerezza e somiglianza con il normale tessuto, la fibra KEVLAR è impiegata per indumenti protettivi confortevoli e occultabili sotto gli abiti. Le nuove applicazioni comprendono KEVLAR “EE” e KEVLAR “ER” in cui sono state migliorate ulteriormente caratteristiche come, per esempio, la colorazione, la tenacità, il modulo o l'allungamento aggiuntivo. Esempi di applicazioni: • Case automobilistiche come Audi, BMW e Daimler Benz hanno scelto prodotti rinforzati con fibra KEVLAR per componenti del motore, come i manicotti, ottenendo superiori prestazioni di resistenza al calore e durabilità. • La fibra KEVLAR è il materiale preferito per sostituire l'amianto nei rivestimenti di freni e frizioni. Il processo di sostituzione è stato praticamente completato in tutte le automobili provenienti da linee produttive europee. • In ambito sportivo, la fibra con marchio KEVLAR ha contribuito a numerosi successi, inclusi quelli ai campionati mondiali di vela, sci e tennis. I piloti di Formula 1 e di molti rally utilizzano autovetture con telai e pneumatici rinforzati in fibra KEVLAR. • Oltre 2000 poliziotti in tutto il mondo si sono salvati dalla morte o da gravi ferite provocate da armi da fuoco o altre armi grazie ai giubbotti anti-proiettile in KEVLAR. • Le protezioni di tipo avanzato sono realizzate in fibra KEVLAR “HT”, dotata di una resistenza superiore del 15-20% rispetto alla prima generazione KEVLAR 29, e KEVLAR “Comfort” con caratteristiche di maggiore leggerezza. Inoltre, utilizzano modernissime soluzioni tecnologiche, come quella per la riduzione dei traumi CONFRONTO FRA LE DIFFERENTI FIBRE ANALIZZATE La Figura 1.14 confronta i tipici grafici sforzo-deformazione per le fibre di carbonio, aramidiche e di vetro. Le fibre di carbonio forniscono la migliore combinazione tra elevata resistenza meccanica, elevata rigidezza (elevato modulo) e bassa densità, ma presentano una bassa capacità di allungamento. La fibra aramidica Kevlar 49 ha una buona combinazione tra elevata resistenza a trazione, modulo elevato (ma minore di quello delle fibre di carbonio), bassa densità ed elevato allungamento (resistenza all’urto). Le fibre di vetro, che presentano valori di densità più elevati, hanno resistenza a trazione e modulo elastico più bassi delle altre fibre. In pratica, però, le fibre di vetro sono molto più economiche delle altre per cui risulta anche le più impiegate. 21 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 1.14 - Curva sforzo-deformazione dei vari tipi di fibre La Figura 1.15 confronta la resistenza a trazione sulla densità con il modulo elastico (rigidezza) sulla densità di diversi tipi di fibre di rinforzo. Questo confronto mostra gli eccezionali rapporti resistenza meccanica-peso e rigidezza-peso delle fibre di carbonio e aramidiche (Kevlar 49) rispetto alle stesse proprietà dell’acciaio e dell’alluminio. Grazie a queste proprietà favorevoli, i compositi rinforzati con fibre di carbonio e con fibre aramidiche hanno sostituito i metalli in molte applicazioni aerospaziali. Figura 1.15 - Resistenza a trazione specifica in funzione del modulo a trazione specifico 22 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta - II LA MECCANICA DEI MATERIALI COMPOSITI I materiali compositi, come già detto, hanno caratteristiche peculiari che li distinguono in modo netto dai tradizionali materiali per l’ingegneria, pertanto necessitano nuovi modelli analitici di descrizione del comportamento strutturale e appropriate procedure di analisi sperimentale. La maggior parte dei materiali tradizionali possono essere descritti come materiali omogenei (con proprietà uniformi, non funzione della posizione), ed isotropi (con proprietà costanti in ogni direzione e in ogni punto, non funzione dell’orientazione). I materiali compositi sono, invece, spesso eterogenei ed anisotropi, ed il loro studio può essere intrapreso attraverso due punti di vista: la micromeccanica e la macromeccanica. La micromeccanica è lo studio del comportamento del materiale composito che si interessa di determinare i moduli elastici partendo da quelli dei singoli costituenti. Oggetto complementare dell’analisi micromeccanica è la valutazione delle capacità di resistenza in termini di sollecitazione di rottura. Purtroppo l’analisi micromeccanica ha delle limitazioni; infatti, si fonda sull’ipotesi, non sempre soddisfatta, di considerare perfettamente unite tra loro la fibra e la matrice. Una unione imperfetta comporta che al materiale competano delle proprietà “degradate” rispetto a quelle teorizzate dall’analisi micromeccanica. Questo tipo di analisi può essere, quindi, applicata alla progettazione del materiale sotto forma di una sola lamina isolata (Figura 2.16), ovvero di un singolo strato o elemento di materiale composito in cui tutte le fibre siano tra loro parallele. Figura 2.16 - Schema semplificato di una lamina L’uso di semplici lamine con rinforzo unidirezionale risulta, però, insoddisfacente nella maggior parte delle applicazioni ingegneristiche a causa della bassissima resistenza e rigidezza in direzione trasversale. Questo inconveniente è superato ricorrendo ai laminati compositi (Figura 17) costituiti dalla unione di n lamine con rinforzo unidirezionale orientate in modo da soddisfare le varie esigenze di progetto quali, in particolare, resistenza e rigidezza. 23 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 17.2 - Schema semplificato di un laminato La macromeccanica è proprio lo studio del comportamento del laminato, valutato come composizione del comportamento macroscopico delle singole lamine costituenti. Sotto alcune ipotesi semplificative, tramite la “teoria della laminazione” possiamo, partendo dai valori delle costanti elastiche di ogni singola lamina, calcolare le proprietà meccaniche dell’intero laminato costituito da lamine comunque disposte. 2.1 LA MICROMECCANICA Una lamina composita fibra-matrice può essere schematizzata come un insieme costituito da fibre a sezione circolare parallele ed equispaziate, disposte all’interno di una matrice (Figura 2.18). Figura 2.18 - Schema semplificato di lamina con rinforzo unidirezionale Evidentemente questa è una semplificazione del caso reale rappresentato da una lamina in cui le fibre, pressoché parallele, sono distribuite in modo casuale e si toccano in alcuni punti (Figura 2.19). 24 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 2.19 - Sezione trasversale di un composito con fibre disposte in modo casuale Lo spessore di una lamina generalmente è dell’ordine di 0.1 mm mentre il diametro delle fibre (vetro, carbonio) è dell’ordine di 10 µm cosicché tipicamente il rapporto spessore lamina/diametro fibre è pari a 10 circa. Considerando la schematizzazione di Figura 2.18, si ha che un tale sistema fibre-matrice esibisce in pratica un comportamento non isotropo ma ortotropo, cioè esso ammette tre piani di simmetria mutuamente ortogonali. Indicando con 1 la direzione delle fibre, con 2 la direzione ortogonale giacente sul piano medio della lamina e con 3 la direzione ortogonale al piano della lamina, si ha che i piani “1-2”, “2-3” e “1-3” sono evidentemente piani di simmetria. Gli assi 1, 2 e 3 sono i cosiddetti assi del materiale. In particolare la direzione 1 è detta direzione longitudinale, le direzioni 2 e 3 direzioni trasversali. Per comprendere meglio la differenza tra un materiale anisotropo generico ed uno ortotropo è utile osservare, per esempio, che l’applicazione di un carico di trazione ad un elemento di forma cubica in materiale anisotropo, produce deformazioni e scorrimenti variabili lungo tutti i lati dell’elemento; invece, se il materiale è ortotropo esistono tre direzioni mutuamente ortogonali tale che l’applicazione di uno sforzo di trazione in tali direzioni produce, come per un isotropo, una deformazione costante senza distorsioni nei piani da queste individuati (Figura 2.20). Figura 2.20 - Deformazione tipica di un materiale anisotropo (a) ed uno ortotropo (b) Il comportamento elastico di una lamina è definito completamente da quattro costanti elastiche quali il modulo di Young in direzione longitudinale E1 e trasversale E2, il modulo di elasticità trasversale nel piano della lamina G12 ed il coefficiente di Poisson ν12. Le caratteristiche fisico-meccaniche della lamina sono influenzate da una serie di parametri caratteristici, primo fra i quali è il rapporto (volumetrico o ponderale) fi25 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta bra/matrice, definito solitamente in modo indiretto tramite il rapporto (volumetrico o ponderale) fibra/composito e dal complementare rapporto matrice/composito. Considerando una generica lamina composita si indica con Vf e Vm il rapporto volumetrico fibra/composito e matrice/composito definiti rispettivamente da: essendo vf , vm e vc rispettivamente il volume di fibre, matrice e composito. Con Wf e Wm si indicano, invece, il rapporto ponderale fibra/composito e matrice/composito rispettivamente dati da: essendo wf , wm e wc rispettivamente il peso di fibre, matrice e composito. I rapporti volumetrici e ponderali sono legati, attraverso la densità dei materiali componenti, dalle seguenti relazioni: A partire da questi è semplice valutare la densità del composito essendo: e quindi dividendo per vc si ha: Cioè la densità di un composito è data dalla media pesata, secondo il volume del composito, della densità di fibra e matrice. Utilizzando precedenti le relazioni la densità del composito può alternativamente essere espressa in funzione dei rapporti ponderali essendo: Tali relazioni, scritte per un composito bimateriale possono essere facilmente estese al caso di composito multimateriale. Si ha cosi: 26 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta È utile osservare che la densità teorica di una composito non corrisponde esattamente a quella misurata sperimentalmente per via di possibili vuoti presenti nella struttura. Definendo con Vv il rapporto tra il volume dei vuoti ed il volume teorico del composito, si ha: La percentuale dei vuoti può essere quindi calcolata a partire dalla conoscenza della densità effettiva del composito ρce e della sua densità teorica ρct valutata analiticamente. Ovviamente la percentuale dei vuoti influenza negativamente le caratteristiche fisicomeccaniche del composito: per questo, in un buon composito, tale rapporto volumetrico deve essere non superiore all’1%. Compositi di qualità non elevata possono presentare, invece, una percentuale di vuoti sino al 5%. Un altro parametro che influenza le caratteristiche fisico-meccaniche della lamina è l’angolo di inclinazione θ delle fibre. È da sottolineare la possibilità di realizzare, con fibre disposte in opportune direzioni, materiali con proprietà fortemente anisotrope progettate in funzione delle direzioni e dei valori delle sollecitazioni esterne applicate (Figura 2.21). Figura 2.21 - Modulo elastico di una lamina in funzione dell’ orientazione delle fibre 27 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta CALCOLO DELLE COSTANTI ELASTICHE Per poter calcolare le quattro costanti elastiche, prima menzionate, si ipotizza la perfetta adesione fibra-matrice (assenza di scorrimenti relativi) il che comporta deformazioni, nella direzione delle fibre, uguali sia nelle fibre che nella matrice. Conseguenza di ciò è che le sezioni normali all’asse delle fibre rimangono piane. Determinazione di E1 Si consideri un volume di lamina composita caricato come in Figura 2.22. Figura 2.22 - Volume elementare di lamina caricato secondo la direzione 1 Indicando con Pc il carico di trazione applicato alla lamina, questo risulta pari alla somma del carico Pf sopportato dalle fibre e del carico Pm sopportato dalla matrice, cioè: In termini di tensioni si ha quindi: Dato che la lunghezza degli strati della matrice e delle fibre sono uguali, le aree Ac, Af e Am possono essere sostituite dalle frazioni di volume Vc, Vf e Vm : Cioè la tensione media sulla lamina è la media delle tensioni presenti su fibra e matrice pesate secondo i rispettivi volumi. Nella usuale ipotesi di isodeformazione si ha: Derivando l’espressione di σc si ottiene: 28 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Nell’ ipotesi che matrice e fibra abbiano un comportamento elastico lineare si ha: Questa equazione è conosciuta come ”regola delle miscele” e consente di calcolare il valore del modulo elastico longitudinale E1 di un composito conoscendo il modulo elastico delle fibre, della matrice ed il loro volume percentuale. Si nota che, come la densità e la tensione, il modulo di Young E1 è dato dalla media pesata secondo i volumi di fibra e matrice. Il modulo di elasticità longitudinale E1 di una lamina è, quindi, sempre compreso tra quello della matrice (limite inferiore con Vf =0 e Vm=1) e quello della fibra (limite superiore con Vf =1 e Vm=0) e cresce al crescere della percentuale di volume delle fibre (Figura 2.23). Figura 2.23 - Diagramma σ-ε per lamina con componenti lineari In un lamina soggetta a trazione è interessante osservare come si ripartisce il carico tra fibra e matrice. Utilizzando la legge di Hooke sotto l’ipotesi di isodeformazione si ha: Il rapporto tra il carico sopportato dalla fibra e quello sopportato dalla matrice è quindi funzione lineare del relativo rapporto tra i moduli di Young e delle concentrazioni. Fissata la percentuale di fibre, per un maggiore sfruttamento della resistenza della fibra è necessario avere un elevato rapporto dei moduli di Young. Sovente più che al rapporto “carico fibra/carico matrice” si fa riferimento al più utile rapporto “carico fibra/carico composito”: Si può vedere come il rapporto Pf /Pc tende ad uno anche per concentrazioni delle fibre non elevate, purché il rapporto tra i moduli di Young sia sufficientemente alto. La Figura 2.24 mostra, per esempio, come per un composito con Ef /Em ≈20, quale è il caso del composito fibra di vetro con matrice polimerica (Ef =70.000 MPa, Em=3.500 MPa) , il rapporto Pf /Pc sia maggiore del 75% anche per concentrazioni della fibra del 15% circa; 29 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta ciò consente di sfruttare l’elevata resistenza della fibra, ottenendo un composito caratterizzato oltre che da resistenza relativamente elevata anche da un elevato rapporto resistenza/peso. Figura 2.24 - Andamento del rapporto Pf /Pc al variare del rapporto Ef /Em per vari valori di Vf Determinazione di E2 Si consideri un elemento fondamentale di volume della lamina caricato come in Figura 2.25. Figura 2.25 - Volume elementare di lamina caricato secondo la direzione 2 Per determinare l’equazione del modulo elastico trasversale E2 di una lamina, bisogna considerare che lo sforzo sul composito sia uguale allo sforzo sugli strati di fibre e allo sforzo sugli strati di matrice, cioè: La deformazione totale del composito nelle direzioni degli sforzi è quindi uguale alla somma delle deformazioni degli strati di fibre e di matrice: 30 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Assumendo che l’area perpendicolare allo sforzo non cambi dopo che lo sforzo sia stato applicato ed assumendo unitaria la lunghezza del composito, si ha: Applicando la legge di Hooke e sostituendo nell’espressione di εc si ottiene: Divedendo ogni termine per σ: Calcolando il denominatore comune si ha: Elaborando si ottiene: ⇒ A differenza di quanto accade per il modulo elastico longitudinale E1, il modulo di elasticità trasversale E2 è legato a quello della matrice e delle fibre da una relazione non lineare. In pratica è l’inverso del modulo ad obbedire alla “regola delle miscele”. Così come E1, il modulo trasversale teorico E2 varia tra quello della matrice e quello della fibra come indicato nella Figura 2.26, che si riferisce al caso Ef /Em=10. Figura 2.26 - Andamento teorico del modulo longitudinale e trasversale di una lamina L’ipotesi che fibre e matrice siano sottoposti alla medesima tensione (condizione di isosforzo) è in realtà approssimata, in quanto in una generica sezione trasversale della lamina il carico si distribuisce tra i due componenti in maniera differente. Inoltre, per via 31 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta delle diverse costanti elastiche, l’ipotesi di eguale tensione porterebbe ad una deformazione longitudinale diversa tra le fibre e la matrice. Una migliore stima del modulo di elasticità trasversale E2, può essere ottenuta con modelli teorici più complessi (teoria della elasticità) o con metodi numerici. Tra queste una relazione molto usata è quella di Halpin-Tsai: dove ζ è un parametro del rinforzo legato alla geometria della sezione trasversale delle fibre. Per fibre pressoché circolari essa vale 2, mentre per sezioni rettangolari di lati a e b vale ζ =2a/b essendo a la dimensione misurata nella direzione del carico applicato. Determinazione del coefficiente di Poisson ν12 Per determinare il coefficiente di Poisson v12 si considera uno stato monoassiale di tensione in direzione longitudinale applicato al modello semplificato di Figura 2.27. Figura 2.27 - Modello di composito usato per la determinazione di ν12 L’applicazione di una tensione longitudinale produce nella lamina una deformazione trasversale data da: Tenendo conto che per il modello considerato il rapporto tra lo spessore del singolo componente e lo spessore della lamina coincide con la relativa concentrazione in volume, si ha: Similmente al modulo di elasticità longitudinale, il coefficiente di Poisson v12 del composito è legato alle fibre ed alla matrice dalla “regola delle miscele”. Il valore teorico stimato è valido nella ipotesi che la fibra abbia un comportamento isotropo. In generale, l’equazione di v12 fornisce valori che presentano piccoli scostamenti da quelli rilevati sperimentalmente. 32 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Determinazione del modulo di elasticità trasversale G12 Il modulo di elasticità trasversale G12 può essere valutato teoricamente considerando il modello deformato illustrato in Figura 2.28: Figura 2.28 - Modello deformato per la determinazione di G12 Nell’ipotesi che la tensione tangenziale sia sentita in ugual misura dalla fibra e dalla matrice e che entrambe abbiano una deformazione angolare dipendente dal proprio modulo di elasticità trasversale, si ha: Lo spostamento totale ∆, pari al prodotto della deformazione angolare totale γ per lo spessore della lamina w, è dato dalla somma dello spostamento di fibra e matrice: Tenendo conto che, per il modello considerato, il rapporto tra lo spessore del singolo componente e lo spessore della lamina coincide con la relativa concentrazione in volume, si ha: Utilizzando la definizione del modulo di elasticità trasversale e sostituendo si ottiene: Similmente a quanto accade per il modulo di Young in direzione trasversale, è l’inverso del modulo di elasticità trasversale ad obbedire alla “regola delle miscele”. I valori di G12 non sempre sono in buon accordo coi quelli rilevati sperimentalmente, a causa del fatto che nella generica sezione trasversale lo sforzo di taglio si ripartisce tra fibra e matrice. Al fine di tener conto di ciò si introduce un fattore correttivo del rapporto delle concentrazioni, detto fattore di ripartizione ηs. L’introduzione del coefficiente di ripartizione, consente nella pratica di determinare il modulo di elasticità trasversale delle fi33 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta bre a partire dalla determinazione sperimentale del modulo del composito e conoscendo il modulo della matrice. RESISTENZA A TRAZIONE LONGITUDINALE Considerando un composito fibro-rinforzato, l’osservazione sperimentale mostra che la rottura di una lamina avviene allorquando la deformazione longitudinale raggiunge il valore limite di rottura delle fibre. Solitamente infatti la matrice è caratterizzata da una deformabilità più elevata delle fibre e da una resistenza molto più bassa. In queste condizioni, la rottura del composito è governata da quella delle fibre. In presenza di fibre duttili, per le quali la rottura avviene per scorrimento, vi possono però essere significativi scostamenti da tale situazione, dovuti essenzialmente agli sforzi di compressione che la matrice esercita sulle fibre che ostacolano e rallentano la rottura delle fibre rispetto alla condizione di fibra singola. In questi casi la deformazione di rottura del composito può risultare superiore a quella delle fibre, come mostra la Figura 2.29 che riporta alcuni dati osservati sperimentalmente per compositi con fibre fragili e duttili. Figura 2.29 - Diagramma σ−ε della lamina con fibre fragili e duttili Nell’ ipotesi che la rottura della lamina coincide con la rottura delle fibre, che avviene alla deformazione εf,R, la tensione di rottura a trazione del composito può essere ottenuta con la nota “regola delle miscele”: Esiste, in tal caso, una concentrazione minima delle fibre Vf,min necessaria affinché la rottura del composito coincida con quella delle fibre: Evidentemente se Vf < Vf,min la presenza delle fibre non costituisce affatto rinforzo della matrice e si ha: 34 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta da cui si ottiene la concentrazione critica delle fibre Vf,crit necessaria ad assicurare un reale rinforzo: Tenendo conto delle relazioni scritte sopra, è possibile rappresentare graficamente l’andamento teorico della resistenza a rottura a trazione di una lamina composita in funzione della concentrazione delle fibre (Figura 2.30). Figura 2.30 - Resistenza del composito al variare della frazione volumetrica delle fibre Quando Vf è minore di Vf,min la resistenza del composito dipende dalla deformazione della matrice ed è minore della resistenza della matrice. Se Vf è più grande di Vf,min, ma minore di Vf,crit, la resistenza del composito dipende dalla deformazione della fibra pur rimanendo la resistenza più bassa di quella della sola matrice. Solo nel caso in cui Vf è più grande di Vf,crit si ha un effettivo rinforzo della matrice dovuto all’introduzione delle fibre. RESISTENZA A TRAZIONE TRASVERSALE Considerando il modello semplificato di Figura 2.25, si intuisce come la resistenza a trazione trasversale della lamina coincida con quella della matrice. In realtà, a causa di inevitabili fenomeni di concentrazione di tensioni localizzate all’interfaccia nonché delle diverse caratteristiche elastiche di matrice e fibre, la rottura avviene a livelli di tensione più bassi di quelli che producono rottura nella sola matrice. Per tener conto di tale riduzione si introduce un fattore correttivo S: L’espressione analitica di S è la seguente: 35 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Una stima migliore del coefficiente correttivo S può essere ottenuta con metodi numerici a partire dalla conoscenza dello stato tensionale. COEFFICIENTE DI DILATAZIONE TERMICA Come le caratteristiche meccaniche quali rigidezza e resistenza, anche il coefficiente di dilatazione termica lineare di una lamina composita è diverso nelle due direzioni, longitudinale e trasversale. In genere, poiché le fibre impediscono la dilatazione termica della matrice in direzione longitudinale a causa del loro basso coefficiente di dilatazione termica, la lamina composita presenta una dilatazione termica in direzione trasversale maggiore rispetto a quella in direzione longitudinale. Si riportano, di seguito, le relazioni analitiche del coefficiente di dilatazione termica lineare longitudinale αL e di quello trasversale αT : A titolo di esempio nella seguente Tabella 2.4 sono riportati, tra le altre caratteristiche, i coefficienti di dilatazione termica longitudinale e trasversale di alcune lamine unidirezionali: Tabella 2.4 36 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta 2.2 LA MACROMECCANICA La macromeccanica è lo studio del comportamento del laminato, costituito da due o più lamine tra loro perfettamente aderenti che agiscono come un unico elemento strutturale. Le direzioni principali delle lamine sono orientate in modo da ottenere un elemento strutturale in grado di svolgere definite funzioni strutturali in determinate direzioni. Le rigidezze di un laminato sono valutabili attraverso procedure che tengono conto del numero, del tipo, dell’orientazione e della mutua posizione delle n lamine che costituiscono il laminato stesso di spessore h (Figura 2.31). 1 2 3 4 z2 z0 z1 h zk k z n-1 zn n Figura 2.31 - Posizione delle lamine in un laminato Ai fini della valutazione del comportamento strutturale del laminato, è essenziale poterlo considerare come se fosse omogeneo e con caratteristiche globali equivalenti. Per poter effettuare questo passaggio sono necessarie alcune ipotesi semplificative che vanno sotto il nome di “teoria della laminazione”: • • • • le lamine costituenti il laminato siano perfettamente incollate tra loro, cosicché non si può verificare alcun scorrimento reciproco sotto l’azione dei carichi applicati (continuità di spostamenti e deformazioni all’interfaccia tra due lamine adiacenti); il generico segmento rettilineo ortogonale al piano medio del laminato rimane rettilineo ed ortogonale allo stesso piano medio anche a deformazione avvenuta, ciò equivale a porre γxz = γyz =0; la deformazione εz sia piccola e trascurabile rispetto alle altre deformazioni εx ed εy; lo spessore del laminato sia piccolo rispetto alle altre dimensioni. Con le ipotesi della “teoria della laminazione” si considerano i carichi specifici ed i momenti specifici (per unità di larghezza agenti sul laminato) uguali agli integrali delle tensioni e dei momenti agenti sulle lamine, valutati sullo spessore totale h delle laminato (Figura 2.31 e Figura 2.32). 37 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta X Nx Nxy Nyx Y Ny Mx X Myx My Mxy Y Figura 2.32 - Forze e momenti su un laminato Da ovvie considerazioni di equilibrio, per le componenti cartesiane dello sforzo normale (per unità di larghezza) si ha: Per il taglio nel piano x-y del laminato si ha invece: Per le componenti del momento flettente: E per il momento torcente infine: Si dimostra che: 38 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta dove i termini ε°x, ε°y, ε°xy, kx, ky, kxy, rappresentano rispettivamente le deformazioni e le curvature del piano medio del laminato. Gli elementi della matrice [A], [B] e [D] sono: dove Ẽij sono i termini della matrice di rigidezza [Ẽ], in un riferimento cartesiano arbitrario formante col riferimento principale della lamina un angolo θ (Figura 2.33). Figura 2.33 - Lamina ortotropa con riferimento cartesiano generico La matrice [Ẽ] varia da una lamina all’altra dipendendo oltre che dalle peculiari caratteristiche della lamina anche dal suo relativo orientamento; essa vale: [E~] = [R]⋅ [E ]⋅ [R] −1 dove [E] è la matrice di rigidezza riferita agli assi naturali della lamina (longitudinale e trasversale) ed [R] la matrice di rotazione per il passaggio da un sistema di riferimento all’altro. La sottomatrice [A] è la matrice di rigidezza per sollecitazioni di trazione nel laminato, la sottomatrice [D] è quella di rigidezza flessionale e la sottomatrice [B] è la matrice di rigidezza di accoppiamento e tiene conto sia delle caratteristiche di trazione che di quelle di flessione del laminato. La presenza dei termini Bij implica che in un laminato, uno sforzo normale o un taglio producono in genere oltre che una deformazione nel piano anche una curvatura flessionale e/o torsionale del piano medio; analogamente un momento flettente o torcente pro39 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta duce in genere oltre che una corrispondente curvatura, anche deformazioni e scorrimenti nel piano medio del laminato. Si osservi che tale accoppiamento è legato esclusivamente alle diverse caratteristiche meccaniche delle varie lamine ed alla sequenza di impacchettamento e non alla anisotropia di queste. La matrice di accoppiamento [B], infatti, non è nulla anche in presenza di lamine in materiale isotropo come si verifica per esempio nelle strisce bimetalliche solitamente usate come dispositivi di controllo della temperatura. In forma compatta si può scrivere: che rappresenta l’equazione costitutiva del laminato. Per poter calcolare le deformazioni e le tensioni presenti su ciascuna lamina è necessario esprimere l’equazione costitutiva del laminato in forma inversa: dove si è posto: Con questa procedura è possibile calcolare le sei componenti di deformazione mediante semplice manipolazione (inversione e moltiplicazione) di matrici di ordine tre per tre. A titolo di esempio, si mostra l’andamento qualitativo di una possibile distribuzione delle tensioni in un laminato costituito da tre lamine sovrapposte (Figura 2.34). Figura 2.34 - Tipico andamento di deformazioni e tensioni in un laminato composito. 40 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta CLASSIFICAZIONE DEI LAMINATI Un laminato viene ottenuto attraverso un processo di sovrapposizione di lamine sottili, con le fibre disposte in un’unica direzione o in due direzioni tra loro ortogonali, che vengono sovrapposte l’una sull’altra secondo direzioni progettate, in modo da costituire una struttura con le volute proprietà nel piano. Proprio in base all’orientazione delle fibre nella lamina si differenziano i laminati. Laminati simmetrici con [B]=0 I laminati simmetrici sono una particolare classe di laminati in cui l’accoppiamento tra flessione e sforzo normale è eliminata ([B]=0). In questi laminati l’applicazione di uno sforzo normale non produce flessione del piano medio ne l’applicazione di un momento flettente produce deformazioni (estensione/contrazione) del piano medio. Tale caratteristica è molto importante al fine di evitare che l’applicazione di sollecitazioni nel piano del laminato produca deformazioni fuori dal piano (ingobbamenti). Inoltre, l’assenza di accoppiamento permette di evitare che il raffreddamento del laminato dopo un precedente riscaldamento dia luogo a fastidiose distorsioni dello stesso. In letteratura un laminato simmetrico è indicato con un codice che riporta sinteticamente entro parentesi quadre l’orientamento delle lamine di metà laminato nella effettiva sequenza di impacchettamento, con il pedice S (simmetrico) fuori parentesi. Nel caso di lamine consecutive aventi lo stesso orientamento, il numero di lamine è indicato con un pedice. Per esempio il laminato simmetrico costituito complessivamente da 8 lamine così orientate: 0° \ 0° \ +45° \ -45° \ -45° \ +45° \ 0° \ 0° è sinteticamente indicato con il codice [02 / ±45]S. Laminati simmetrici con A13=A23=0 (laminati ortotropi) Questa classe di laminati è quella che presenta un disaccoppiamento tra sforzo normale e scorrimenti, ovvero tra taglio e deformazioni normali. Considerando l’equazione costitutiva del laminato è facile osservare che tale condizione si realizza se i termini A13 ed A23 della matrice [A] risultano nulli, praticamente ad una lamina con orientamento θ ne deve corrispondere un’altra con orientamento -θ. Laminati simmetrici con A13 =A23=0 sono detti comunemente laminati ortotropi in quanto ammettono, come la lamina ortotropa, tre piani piani (x-y-z) di simmetria mutuamente ortogonali. Laminati con D13≈D23≈0 Un’altra classe di laminati è quella che realizza il disaccoppiamento tra sollecitazioni flettenti e curvatura torsionale e viceversa. In tali laminati un momento flettente produce solo una curvatura del laminato nel proprio piano essendo nulla quella nel piano ortogonale. Osservando l’equazione costitutiva del laminato si vede che tale condizione si rea41 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta lizza se risulta D13 =D23=0, cioè se si dispongono sopra e sotto il piano medio lamine con orientamento opposto. Laminati quasi isotropi Una quarta classe di laminati particolari è costituita dai cosiddetti laminati quasi isotropi. Un laminato si dice quasi isotropo se in pratica la sua rigidezza estensionale è indipendente dal particolare orientamento considerato, in altre parole la matrice [A] risulta isotropa. Ciò si verifica se: a) il numero totale n di lamine sia maggiore o eguale a 3; b) le lamine abbiano stessa costituzione e spessore; c) l’angolo ∆θ tra due lamine consecutive sia costante, cioè ∆θ =2π/n (lamine angolarmente equispaziate). La denominazione di laminato quasi isotropo è legata al fatto che essi presentano un comportamento isotropo solo rispetto alla trazione ed alla compressione e non rispetto alla flessione e torsione, essendo, infatti, in generale le altre matrici [B] e [D] non isotrope. Nella pratica costruttiva i laminati quasi isotropi non sono molto utilizzati in quanto, come più volte osservato, lo sfruttamento ottimale dei compositi si basa proprio sullo sfruttamento della anisotropia che consente di orientare opportunamente le lamine in modo da avere la massima resistenza nella direzione delle massime sollecitazioni. Il concetto di laminato quasi isotropo è comunque utile per la previsione delle proprietà caratteristiche (rigidezza e resistenza) di compositi a fibra corta con orientamento casuale. TENSIONI TERMICHE Una variazione di temperatura induce, in genere, in un materiale una deformazione ε proporzionale al coefficiente di dilatazione termica α ed alla variazione di temperatura ∆T, cioè: T Per un materiale ortotropo, come una lamina composita con rinforzo unidirezionale, si hanno due coefficienti di dilatazione termica lineare, αL e αT rispettivamente in direzione longitudinale e trasversale. Tenendo conto che, per ovvie considerazioni di simmetria, una variazione di temperatura non produce distorsioni nel riferimento principale, le deformazioni principali conseguenti ad una variazione di temperatura sono date da: 42 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Per passare da un sistema di riferimento principale ad un generico riferimento cartesiano (x,y,z) basta moltiplicare per una matrice di rotazione [R], grazie alla quale possiamo scrivere: I termini αx, αy e αxy si sono ottenuti moltiplicando αL e αT per la matrice di rotazione [R]: Si nota come, contrariamente a quanto avviene in un isotropo, in un materiale anisotropo una variazione di temperatura produce in un qualunque riferimento cartesiano diverso da quello principale (θ=0°, θ=90°) oltre che dilatazioni termiche anche scorrimenti. Noti, dall’analisi micromeccanica, i due coefficienti di dilatazione termica lineare αL e αT, siamo in grado di valutare le deformazioni che una lamina libera subirebbe a seguito di una variazione di temperatura ∆T. Se la lamina è libera di deformarsi, a tali deformazioni non corrispondono su scala macroscopica tensioni termiche, si hanno soltanto tensioni interne dovute alla diversa dilatazione della fibra e della matrice. Se la lamina, invece, è parte costituente di un laminato non è completamente libera di deformarsi per la presenza delle altre lamine che esibiscono, nella stessa direzione, caratteristiche termo-meccaniche diverse a causa del loro diverso orientamento. In altre parole, la presenza delle altre lamine induce nella generica lamina una deformazione meccanica εM pari alla differenza tra la deformazione effettiva ε e la deformazione termica εT. Tenendo conto della teoria dei laminati si ha quindi: da cui segue: Volendo definire le forze ed i momenti termici, che consentono di valutare le deformazioni termiche del piano medio, con formule analoghe a quelle già viste per le sollecitazioni meccaniche si ha: 43 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta avendo posto: Una variazione di temperatura ∆T induce, quindi, in un laminato generico sia sollecitazioni normali che flettenti ovvero, in termini di deformazioni, sia dilatazioni che curvature e distorsioni. Le curvature del piano medio sono nulle se il laminato ha la matrice [B]=0, cioè se il laminato è simmetrico. In un laminato non simmetrico, pertanto, le inevitabili variazioni di temperatura che si hanno durante il raffreddamento dalla temperatura ammissibile (sovente superiore ai 100° C) alla temperatura ambiente producono fastidiose distorsioni. A rigore, alle tensioni termiche sopra calcolate è necessario aggiungere le tensioni termiche residue “interne” che si hanno anche in una lamina libera, a causa del diverso coefficiente di dilatazione termica lineare della matrice e della fibra. A tal proposito si osserva che, essendo il coefficiente di dilatazione della matrice sempre più grande di quello delle fibre, il raffreddamento del laminato produce nella matrice una tensione di trazione parallela alle fibre ed una tensione di compressione ortogonale alle fibre. Tale tensione di compressione produce effetti benefici sulla resistenza del laminato, in quanto assicura una buona trasmissione degli sforzi tra fibra e matrice anche in assenza di un buon incollaggio per la presenza di forze di attrito all’interfaccia fibra-matrice. 2.3 STRUTTURE SANDWICH Un sandwich è un particolare tipo di laminato composito costituito da tre principali componenti: le due facce o pelli (skins) e la parte interna o anima (core). Queste parti vengono di solito laminate insieme utilizzando un’interfaccia adesiva (Figura 2.35). 44 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 2.35 - Elementi costitutivi di una struttura sandwich Il concetto della struttura sandwich nasce dall’idea di ottenere elevate proprietà meccaniche specifiche laminando insieme una pelle esterna, avente buone caratteristiche meccaniche di rigidezza e resistenza, e un’anima meno resistente e rigida, caratterizzata da una maggiore leggerezza rispetto alle parti esterne. Il sandwich parte da un concetto noto nella tecnica delle costruzioni: un elemento strutturale che è generalmente sottoposto a flessione risulta maggiormente sollecitato nelle sue parti che risultano più distanti dall’asse neutro, quindi, risulta sicuramente più vantaggioso aumentare la rigidezza e la resistenza delle parti esterne a discapito della parte interna, dove invece è possibile alleggerire l’elemento strutturale. Questa tecnica trova larghissima diffusione nelle costruzioni con le travi a doppia T, di cui il sandwich non è altro che un’estensione ad un elemento strutturale bidimensionale sottoposto prevalentemente a carichi flessionali La possibilità di utilizzare come anima un materiale a bassa densità permette di utilizzare spessori maggiori per la parte interna, incrementando il momento d’inerzia e diminuendo quindi le tensioni sulle parti esterne della sezione. Considerando una trave sandwich sottoposta a flessione e valutando la distribuzione delle tensioni normali dirette lungo l’asse neutro nella sezione, si nota come la maggior parte del carico è sopportato dalle pelli esterne (Figura 2.36). Figura 2.36 - Distribuzione delle tensioni normali in una trave a sandwich sottoposta a flessione In base a questa schematizzazione si nota come un materiale ottimizzato per costituire l’anima di una struttura sandwich deve essere principalmente leggero, resistente a compressione ed al taglio. I primi panelli aventi una struttura a sandwich hanno una storia antica, che risale a prima della seconda guerra mondiale. Lo sviluppo dell’industria aeronautica e la messa ap45 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta punto di adesivi strutturali, negli Stati Uniti e in Inghilterra negli anni ‘30, permettono l’effettiva nascita di elementi strutturali di tipo sandwich. Negli anni successivi l’impiego di strutture tipo sandwich diviene più diffuso soprattutto laddove vengono richieste elevate caratteristiche meccaniche unite alla necessità di ridurre il più possibile il peso globale della struttura. I campi d’impiego in cui i panelli sandwich sono principalmente stati sviluppati sono: • • • Industria aeronautica e aerospaziale; Industria navale; Industria dei veicoli terrestri. Le caratteristiche generali di una struttura sandwich possono essere riassunte nel seguente modo: • Leggerezza: negli impieghi strutturali è prioritaria la scelta di un materiale a bassa densità. Poiché generalmente l’anima ha uno spessore maggiore rispetto alla pelle costituisce la maggior percentuale del volume e del peso della struttura. Proprio per motivi di leggerezza, l’anima di una struttura a sandwich è costruita con materiali che vengono definiti “solidi cellulari”, ovvero caratterizzati al loro interno da alte percentuali di vuoto. Le più impiegate sono le strutture alveolari a nido d’ape (honeycomb) in cui la struttura delle celle esagonali è, nel settore aeronautico, in alluminio. La Figura 2.37 mostra due differenti criteri costruttivi di un sandwich a nido d’ape. Figura 2.37 - Processi costruttivi e configurazioni di strutture a nido d’ape Molto importanti sono le schiume polimeriche, che trovano larga applicazione nel settore della nautica, soprattutto per le notevoli semplificazioni nella fabbricazione dell’anima di una struttura sandwich rispetto alle strutture a nido d’ape. Dal punto di visto meccanico si ottengono valori di rigidezza e resistenza a compressione piuttosto bassi (dell’ordine di 1-2 [MPa]), il tutto però va riportato a valori di densità dell’ordine di 50-100 [kg/m³]. Le schiume polimeriche più utilizzate sono: la schiuma poliuretanica e quella polietilenica (Figura 2.38). 46 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 2.38 - Schiume polimeriche • Resistenza a flessione: su questa caratteristica della struttura sandwich pesa il contributo della parte esterna, la pelle, che deve essere costituita da materiale avente elevata rigidezza e resistenza meccanica. • Resistenza a trazione e a compressione: la resistenza a trazione in direzione longitudinale e trasversale è governata dalle pelli, mentre la resistenza lungo l’asse verticale è controllata dall’anima, per questo motivo occorre fare attenzione ai carichi che agiscono in questa direzione perché sollecitano la parte più debole del sandwich. La resistenza a compressione è importante perché durante la deformazione flessionale della struttura le due pelli tendono ad avvicinarsi causando la compressione del materiale interposto. • Resistenza a taglio: le tensioni prodotte dal taglio raggiungono i valori massimi in corrispondenza della piano medio del laminato, quindi, l’anima deve essere in grado di resistere a questo tipo di sollecitazione. • Resistenza all’impatto: utilizzare un materiale flessibile per la realizzazione dell’anima permette di realizzare un sandwich che resiste bene agli urti. Le limitazioni nell’utilizzo dei sandwich sono dovuti essenzialmente a questi svan- taggi: 1) 2) 3) 4) 5) Alti costi dei materiali rispetto ai materiali convenzionali; Alti costi dei processi di fabbricazione; Difficoltà nella realizzazione dei collegamenti, giunture ed interfacce; Difficoltà nella riparazione, in caso di danneggiamento; Spessori maggiori e quindi ingombri maggiori rispetto ai materiali convenzionali. 47 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta 2.4 IL CEDIMENTO STRUTTURALE DEI COMPOSITI Il fenomeno della rottura nei compositi è da ritenersi piuttosto complesso e risulta dall’interazione di più tipologie di rottura. Considerando una lamina unidirezionale, caricata secondo una direzione θ rispetto alla direzione delle fibre, si possono distinguere angoli di carico per i quali sono più evidenti alcuni tipi di rottura rispetto ad altri. Per direzioni di carico prossime a quella longitudinale rispetto alle fibre (0° ÷ 5°circa) la rottura della lamina avviene prevalentemente per il cedimento delle fibre; per angoli di carico tra i 5° e i 20° ÷ 25° il fenomeno rottura della lamina è pilotata dal cedimento per taglio interlaminare; dai 20° ÷ 25° ai 45° il fenomeno che provoca il cedimento della lamina è una combinazione tra il taglio interlaminare e la rottura della matrice, mentre dai 45° ai 90° la rottura è decisamente pilotata dal cedimento della matrice (Figura 2.39). DIREZIONE DELLE FIBRE θ a DIREZIONE DI CARICO Rmax θ ANGOLO DI CARICO b d c θ Figura 2.39 - Tipologie di rottura al variare della direzione dei carichi In un laminato tutte queste tipologie di rottura interagiscono tra loro e, a posteriori, una volta verificata la rottura del laminato, risulta molto difficile poter individuare il fenomeno primario del cedimento. Nel laminato, la rottura di una lamina (quella più debole), non produce il collasso dello stesso. In alcuni casi addirittura la rottura della prima lamina, proprio per l’esiguo carico sopportato da questa, non altera in modo apprezzabile le caratteristiche del laminato. Per quanto detto, quindi, il carico che porta alla rottura della prima lamina (FPF=first ply failure) non corrisponde affatto al carico di rottura del laminato che può essere significativamente superiore a questo. La rottura successiva delle lamine all’aumentare del carico applicato porta, ovviamente, ad una diminuzione della rigidezza del laminato. Nell’ipotesi di lamine tutte con comportamento elastico lineare sino alla rottura (comportamento fragile), al crescere del carico applicato il diagramma caricodeformazione è rappresentato da una poligonale (Figura 2.40). In presenza di comportamento elasto-plastico delle lamine, la poligonale non presenta più spigoli vivi ma arrotondati. 48 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 2.40 - Diagramma carico deformazione di un laminato composito LA FATICA NEI COMPOSITI Similmente a quanto avviene nei materiali metallici, l’applicazione ad un composito di carichi variabili ciclicamente può dar luogo a rottura anche quando la massima sollecitazione risulta inferiore alla resistenza statica del materiale (fenomeno della fatica). Sollecitazioni di fatica sono presenti in svariate applicazioni dei compositi, dal campo aeronautico a quello automobilistico a quello navale. Conseguentemente, rotture per fatica sono molto frequenti e per questo sono stati condotti diversi studi al fine di comprendere i fattori che influenzano la durata del composito. Nei compositi, similmente a quanto accade nei materiali isotropi, la rottura per fatica è una rottura progressiva che si manifesta con la formazione e propagazione di difetti. Il fenomeno è comunque ben più complesso di quello osservato nei materiali metallici e può coinvolgere uno o più dei seguenti processi di danneggiamento: 1) scollamento fibra matrice (debonding); 2) fessurazione della matrice; 3) rottura della fibra; 4) scollamento delle lamine (delaminazione). Contrariamente a quanto accade nei materiali isotropi, in cui la formazione di un difetto è generalmente seguita da una crescita relativamente veloce e con legge esponenziale, in un composito il danneggiamento per fatica può iniziare molto prima del cedimento e la formazione di cricche di fatica può in alcuni casi, a causa della intima struttura del laminato, subire un arresto e non portare affatto alla rottura dell’elemento. Per esempio, la cricca originatasi nella matrice di una lamina può arrestarsi quando essa incontra la fibra così come la cricca che si propaga in una lamina, costituente un laminato, si può arrestare quando essa incontra l’interfaccia con la lamina adiacente avente diverso orientamento. Sovente, al fine di evitare ogni possibile danneggiamento del materiale, nella progettazione a fatica si fa in modo che il carico applicato sia sempre inferiore a quello che produce danneggiamento del materiale (approccio conservativo ⇒ vita infinita). 49 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Laddove, invece, può essere tollerato un danneggiamento a fatica del componente, occorre tenere presente che il concetto di danneggiamento è strettamente legato alla particolare applicazione. Per esempio, nelle applicazioni in cui è di fondamentale importanza la rigidezza del componente, il danneggiamento corrisponde in termini pratici alla diminuzione della rigidezza ed il cedimento al raggiungimento di un valore minimo di rigidezza consentito; in altri casi il danneggiamento può coincidere con l’aumento delle deformazioni sotto carico, ed il cedimento corrispondere al raggiungimento di una certa deformazione limite. Il fenomeno delle fatica dei compositi è comunque piuttosto complesso ed ancora non completamente compreso. Per questo, contrariamente a quanto accade per i materiali tradizionali, per i compositi non ci sono ancora relazioni attendibili, ben affermate, che consentono la previsione della resistenza e/o della vita a fatica sotto una determinata sollecitazione applicata. Vari studi sperimentali hanno evidenziato che il danneggiamento per fatica inizia quasi sempre mediante la formazione di cricche nelle lamine in cui la direzione delle fibre forma l’angolo più grande con la direzione di applicazione del carico. In un laminato cross-ply (le lamine sono disposte ortogonalmente), per esempio, le cricche di fatica iniziano sempre nelle lamine a 90° e risultano disposte sempre in direzione ortogonale al carico applicato. Solitamente esse interessano l’intera sezione resistente della lamina (Figura 2.41 a) e possono formarsi anche dopo brevi periodi di esercizio con carichi anche inferiori al 20% della resistenza a trazione del laminato. Figura 2.41 - Cricca semplice (a) e cricche multiple (b) in un laminato cross-ply con P<20%Prottura Tali difetti iniziali possono interessare tutte le lamine ortogonali ed in genere non si propagano sulle lamine adiacenti se queste sono con fibre sufficientemente allineate col carico (Figura 2.41 b). Per livelli di carico al di sopra del 25-30% circa della resistenza statica, al crescere del numero di cicli di fatica i fenomeni di concentrazione di tensione provocati dalle cricche in prossimità dell’interfaccia tra le lamine finiscono con il produrre cricche di delaminazione (scollamento di lamine costituenti il laminato) disposte parallelamente all’interfaccia (Figura 2.42 a). 50 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 2.42 - Formazione (a) e propagazione (b) di cricche in un laminato cross-ply con P≥25%Prottura Il propagarsi di tali cricche produce fenomeni di delaminazione crescente con i cicli di applicazione del carico (Figura 2.42 b) e può portare ad una completa separazione delle lamine che, trasformando il laminato in un insieme di lamine praticamente indipendenti, finisce per ridurre notevolmente la rigidezza del manufatto. In queste condizioni, la rottura inizia dalla lamina più debole o maggiormente caricata. A partire da quest’ultima condizione, la vita residua del laminato è generalmente inferiore al 10% della vita totale. Nella parte finale della vita del laminato, le cricche di fatica si presentano anche nelle lamine con fibre parallele al carico. Queste possono originarsi dalla concentrazione di tensione prodotta dalla rottura di una fibra (Figura 2.43 a). In questo caso la cricca si propaga lungo l’interfaccia sotto sollecitazione di taglio (shear crack). In altri casi, la cricca si origina nella matrice ed avvicinandosi alla fibra può produrre uno scollamento fibra-matrice quando la concentrazione di tensione all’apice della cricca coinvolge la zona di interfaccia (Figura 2.43 b). Tale fenomeno è caratteristico dei compositi con bassa adesione fibra-matrice; altrimenti, specie in presenza di matrice poco resistente, la cricca può facilmente aggirare la fibra e continuare a propagarsi al di là di questa (Figura 2.43 c). Infine, in presenza di fibre poco resistenti a fatica la cricca può interessare direttamente la fibra stessa; in particolare per fibre duttili essa si può propagare in modo stabile all’interno della fibra (Figura 2.43 d) mentre in presenza di fibre fragili essa può provocare rottura fragile (propagazione instabile) della fibra stessa (Figura 2.43 e). Figura 2.43 - Modalità di formazione e propagazione di una cricca in un composito fibro-rinforzato 51 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Una descrizione schematizzata dello sviluppo del danno in un laminato in composito è mostrata in Figura 2.44 dove sono distinguibili quattro fasi di danno riportate in ordine di apparizione. Figura 2.44 - Schematizzazione del danno in un laminato composito Nella prima fase si ha il meccanismo della frattura primaria, per cui la matrice si rompe lungo le fibre che sono orientate in direzione diversa da quella del carico. Il numero delle fessure aumenta esponenzialmente con il carico e tende a raggiungere un livello di saturazione che risulta essere una caratteristica del laminato e prende il nome di “Stato Caratteristico di Danno” (CDS). Il suo raggiungimento indica la fine della fase di frattura primaria. Successivamente si verificano fratture trasversali a quelle primarie. Queste fratture secondarie provocano l’inizio della frattura interlaminare, inizialmente in zone limitate in seguito in modo più diffuso. Lo sviluppo successivo del danno è invece fortemente localizzato, ha una crescita instabile e coinvolge la rottura delle fibre disposte nella direzione del carico e sfocia nel collasso del laminato. Sia per la fase del danno pre-CDS che per la post-CDS, sono stati messi a punto modelli sperimentali che permettono di valutare l’evoluzione del danno e la vita residua del laminato stesso. Parametri che influenzano la resistenza a fatica La resistenza a fatica dei materiali compositi dipende da vari fattori legati alla intima natura e struttura del materiale, nonché alle particolari condizioni di sollecitazione ed ambientali. Fissate le caratteristiche delle fibre, la resistenza a fatica di un composito dipende essenzialmente da: 52 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta 1) Materiale della matrice: si rileva che la migliore resistenza a fatica si ottiene con materiali che presentano di per se elevata resistenza a fatica e, allo stesso tempo, una buona adesione fibra matrice. 2) Orientamento delle fibre e sequenza di impacchettamento: si verifica abbastanza spesso che i fenomeni di cedimento sono causati dalla bassa resistenza del laminato in direzione trasversale: si formano fessurazioni in direzione parallela alle fibre che finiscono col danneggiare irreversibilmente il materiale; risultati migliori si ottengono disponendo alcune lamine a 90° (cross-ply) oppure disponendo le varie lamine con angoli di ± 5°-10°. 3) Percentuale in volume di fibre: per la quasi totalità dei materiali compositi la resistenza a fatica aumenta con l’aumentare della percentuale di fibre presenti; osservazioni sperimentali mostrano che per compositi resina epossidica - fibra di vetro la resistenza a fatica aumenta fino al raggiungimento della percentuale di fibre pari al 70% circa. 4) Adesione fibra-matrice: considerando diversi trattamenti superficiali della fibra finalizzati ad ottenere miglioramenti della adesione si è avuto conferma dell’influenza di questo parametro sulla vita a fatica. 5) Frequenza di applicazione del carico: un aumento della frequenza di applicazione del carico produce sempre un aumento della temperatura ed una conseguente diminuzione della vita a fatica nei compositi. 6) Condizioni ambientali: le proprietà meccaniche ed il comportamento dei materiali compositi sono in genere fortemente influenzate dalle condizioni ambientali di esercizio quali temperatura, umidità, presenza di agenti corrosivi, vapore ed acqua, che causano un decadimento delle proprietà di fibre e matrice e/o della loro mutua adesione. È da sottolineare che, nei compositi a matrice polimerica, l’assorbimento di acqua produce un fenomeno di degrado legato al particolare processo di diffusione dell’acqua nel materiale. L’osservazione sperimentale mostra, infatti, che l’acqua si diffonde in un materiale polimerico con un fronte di avanzamento netto, cosicché il materiale che ha già assorbito l’acqua, causa del corrispondente rigonfiamento, forma un guscio attorno al core, ancora intatto, che risulta pertanto soggetto a sforzi tridimensionali di trazione. Tali sforzi possono in alcuni casi divenire talmente elevati da produrre fenomeni di debonding e addirittura di rottura delle fibre con danneggiamento irreversibile del composito. L’uso pertanto dei compositi in presenza di acqua è soggetto a limitazioni che possono essere superati solo con specifici accorgimenti di protezione e trattamenti superficiali. Determinazione sperimentale del danneggiamento a fatica Lo studio del comportamento a fatica dei materiali compositi necessita l’uso di appropriate tecniche sperimentali che consentano il monitoraggio del danneggiamento subito dal materiale a seguito della formazione e propagazione di cricche e difetti di vario tipo. 53 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Uno dei metodi più attendibili di analisi del danneggiamento a fatica è certamente costituito dalla analisi microscopica di sezioni trasversali mediante tecniche di metallografia che consentono di determinare l’entità del danneggiamento per esempio sulla base del numero di cricche per unità di superfici. Tale metodo, però, ha l’inconveniente di essere distruttivo e quindi se si vuole monitorare il processo di danneggiamento nel tempo occorre disporre di un elevato numero di provini. Essi poi non consentono di controllare il danneggiamento di un componente in servizio senza metterlo fuori servizio. Particolarmente interessanti sono per questo i metodi di indagine non distruttiva come ultrasuoni, termografia e raggi X. Con la tecnica ad ultrasuoni, la cui applicazione ai compositi è in fase di sviluppo, è possibile rilevare la presenza di fessurazioni interne e la loro estensione. Anche l’indagine termografica, eseguita mediante misura della distribuzione di temperatura durante l’applicazione di una sollecitazione di fatica, permette di rilevare l’entità del danneggiamento. L’energia racchiusa dal ciclo di isteresi meccanica viene dissipata in calore che provoca il riscaldamento del materiale. Sperimentalmente si osserva che l’aumento della temperatura è ben correlato con l’entità del danneggiamento: cioè le zone più calde sono quelle con maggiore densità di difetti. L’indagine ai raggi X si basa sul principio fisico che un materiale assorbe tali onde elettromagnetiche secondo un caratteristico coefficiente di assorbimento. Facendo attraversare un elemento da un fascio di raggi X e mettendo dalla parte opposta alla sorgente una lastra sensibile, è possibile misurare l’assorbimento e quindi avere informazioni sulla natura e forma degli componenti attraversati (Figura 2.45). Figura 2.45 - Rappresentazione schematica dell’indagine radiografica Per i materiali compositi si usano generalmente raggi X a bassa energia che impressionano una lastra di berillio. Vari studi sperimentali hanno mostrato come con i raggi X possono essere facilmente identificati vuoti, corpi estranei e, con opportuni accorgimenti, anche la rottura locale delle fibre. A titolo di esempio si riporta in Figura 2.46 l’immagine radiografica di una cricca passante avente una lunghezza totale di circa 100 mm. 54 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 2.46 - Immagine radiografica di una cricca Si riportano, infine, le tipologie più comuni di danno, inteso come una variazione microstrutturale del materiale che induce deterioramento nel comportamento strutturale dello stesso, che si presentano nei materiali compositi (Figura 2.47). Distribuzione non uniforme delle fibre Porosità e presenza di bolle nella matrice Interruzione delle fibre e mancanza di resina Non allineamento delle fibre nella lamina Figura 2.47 - Tipologie di danno nei materiali compositi 55 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta - III I PROCESSI TECNOLOGICI 3.1 Generalità Le proprietà finali dei materiali compositi, oltre che dalle specifiche proprietà costituenti rinforzo e matrice, sono intrinsecamente legate alle tecniche di fabbricazione dei semiprodotti e dei prodotti finali. Non basta, perciò, limitarsi a scegliere i tipi di materiali, bensì sarà di fondamentale importanza ponderare le tecniche di associazione dei singoli componenti al fine di garantire la qualità del prodotto. Questa prerogativa si esplica appieno quando il prodotto realizzato risponde alle proprietà fisiche e meccaniche cui si mirava in sede di progettazione. In particolare è risaputo che la coesione interlaminare è strettamente connessa all’assenza di bolle d’aria ottenuta durante la formatura del materiale composito, per cui risulterà strettamente connessa alla qualità della lavorazione. Tutti gli sforzi sono oggi mirati ad ottenere strutture in materiale composito che presentino costi totali inferiori rispetto a quelli richiesti dalle corrispettive realizzate in metallo. Si capisce bene che questa ottimizzazione sui costi ha ben presto coinvolto lo stesso mondo dei compositi e, infatti, oggi si può delineare una tendenza inesorabile che tende sempre di più, per esempio, a soppiantare le fibre di boro con quelle aramidiche e di grafite che presentano il vantaggio di combinare elevate prestazioni meccaniche, costi ridotti e facilità di lavorazione. Anche la forma del materiale incide in maniera notevole sul costo finale, per cui è molto importante valutare se realizzare tessuti, fogli, nastri o quanto altro possa incarnare la soluzione economica più vantaggiosa. Non potendo dedicare una trattazione soddisfacente per tutte le possibili tecniche di accoppiamento fra matrice e rinforzo si è deciso di rivolgere l’attenzione ad un particolare tipo di matrice, quella di origine polimerica, rispetto alla quale si riferiscono le metodologie di lavorazione illustrate nel prosieguo. Il processo che porta dalle materie prime (fibre e matrice) al pezzo in materiale composito “finito” può essere suddiviso in due parti: nella prima fase i due componenti vengono uniti e viene data loro la forma definitiva, nella seconda tramite un processo di cura, se termoindurenti, o un raffreddamento, se a matrice termoplastica, si ha la completa solidificazione del materiale. La fase iniziale comincia con la miscelazione, la più intima possibile tra matrice e rinforzo. Varie tecniche possono essere utilizzate: se la miscela viene ottenuta in loco si parla di premiscelazione, se invece si ottiene uno strato di rinforzo impregnato di matrice e solitamente confinato tra due fogli di polietilene si parla di preimpregnato (da notare che questo tipo di prodotto è quello più comunemente fornito dai produttori in virtù della sua facile conservazione, il rapido utilizzo e praticità di formatura). A questo punto, sia che si disponga di un premiscelato o di un preimpregnato sono possibili varie tecniche per ottenere la forma definitiva ancora non indurita. 56 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta In particolare distingueremo le lavorazioni in due grandi categorie principali: • I processi a stampo aperto; • I processi a stampo chiuso. Nell’ambito dei materiali, ovviamente, le resine rivestono notevole importanza, in quanto sono sottoposte ad un frenetico sviluppo; in particolare tra quelle più facili da processare si annoverano le resine epossidiche e quelle termoplastiche. La tecnica del lay up manuale sembra ancora oggi dominare l’industria dei compositi sia dal punto di vista dell’orientazione dello strato, che della sua stratificazione e consolidazione. Tuttavia si rileva che, malgrado i costi, riscuotono sempre più successo i processi automatizzati. Nel caso di materiali compositi a matrice termoplastica le caratteristiche definitive del materiale sono raggiunte tramite un semplice raffreddamento. Nel caso di materiali a matrice termoindurenti il pezzo, affinché avvenga la completa polimerizzazione, è sottoposto a un ciclo combinato di aumento di temperatura e pressione. Per questo di solito si ricorre a autoclavi. La solidificazione completa si ottiene in tre fasi, Figura 3.48: a) Gelificazione: si ottiene la polimerizzazione di circa il 70% della resina; b) Cura: l’applicazione contemporanea di pressione e elevata temperatura fa sì che il legame tra matrice e fibra diventi ottimale. Si ha anche la riduzione di eventuali tensioni residue dovute alla prima fase di polimerizzazione parziale; c) Post-cura: un ulteriore riscaldamento a cui vengono sottoposti i termoindurenti così da raggiungere la massima consistenza e il totale rilascio di eventuali tensioni residue. Figura 3.48 - I tre step per ottenere una solidificazione completa 57 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta 3.2 I Processi a Stampo Aperto 1. Il Lay Up Manuale Il lay up manuale, o stampaggio a contatto, è un metodo artigianale, antico, semplice ed economico che viene largamente utilizzato per costruire pezzi in materiale plastico rinforzato. La tecnica, schematizzata in Figura 3.49, consiste nell’applicare resina e fibre su uno stampo per un primo strato seguito dalla rimozione di bolle d’aria tramite rulli. Dopo di ciò altri strati di resina e fibre vengono aggiunti sino ad arrivare allo spessore di progetto. La forma assume l’impronta dello stampo le cui superfici interne devono essere perfettamente pulite poiché la finitura superficiale dello stampo condiziona appunto l’aspetto del pezzo. A tale scopo lo stampo, in via preliminare, viene ricoperto con un agente distaccante, chiamato gel-coat, che costituirà, alla fine del processo, la superficie esterna del pezzo. Tale agente, che viene applicato con rullo o tramite pistola, richiede un tempo di attesa, necessario alla gelificazione, decorso il quale è possibile procedere alla stesura della stratificazione. Figura 3.49. - Schematizzazione della tecnica di Hand Lay Up Sopra l’agente distaccante si dispone con un rullo uno strato di resina; a sua volta il rinforzo, tagliato nelle dimensioni volute, viene deposto sulla resina sempre attraverso un rullo, la cui funzione è quella di trattenere le bolle d’aria che rischierebbero di alterare le caratteristiche dello stratificato. Per gli strati successivi si ripete la sequenza assicurando prima la stesura della resina e poi l’impregnazione delle fibre; si ripetono tali operazioni sino ad ottenere lo spessore voluto. Agenti catalizzatori o acceleratori possono essere aggiunti al sistema di resina al fine di garantire a quest’ultima di reticolare in assenza di calore applicato dall’esterno. Dopo l’ultimo strato si può spruzzare un ulteriore strato di resina per migliorare la finitura superficiale. Altra operazione di finitura consiste nel tagliare lo stratificato che deborda dallo stampo una volta che il pezzo è gelificato. Il processo di polimerizzazione potrà avvenire a temperatura ambiente con una durata di 16 ÷ 24 ore in funzione del tipo di resina o potrà venire accelerato a solo 3 ore purché si riscaldi il pezzo a temperature comprese tra 40°C e 80°C. 58 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta La scelta delle resine si basa su criteri di caratteristiche meccaniche, costo, disponibilità e capacità di manipolazione. Tra le resine più usate possiamo citare le resine poliesteri e le epossidiche le cui qualità risiedono nell’alta resistenza, nel basso peso e nei facili metodi di fabbricazione. Le resine epossidiche, grazie al loro basso fattore di deformazione, assicurano, a differenza delle resine poliestere, che la superficie del pezzo risulti pressoché libera da increspature e distorsioni. Per contro, le poliestere possono essere rimosse facilmente da diversi stampi e con diversi tipi di agenti distaccanti mentre le epossidiche richiedono tipi particolari di gel-coat. I pezzi vengono estratti a fine polimerizzazione scollandoli dallo stampo per mezzo di sforzi successivi esercitati lungo il bordo dallo stampo. 2. La Spruzzatura automatica (Spray-up) La spruzzatura automatica è un tipo di stampaggio a contatto meccanizzato che consente di ridurre i costi complessivi del laminato attraverso l’utilizzo di “roving”, insieme di filamenti continui di fibre di vetro, al posto di materiali più costosi. Questa tecnica consente di diminuire i tempi di applicazione e di impregnazione del rinforzo e di eliminare sfridi (scarti) e bagni di resina non utilizzati. Lo spray up è un metodo a stampo aperto nel quale il roving e la resina catalizzata sono depositati simultaneamente nello stampo da una pistola a spruzzo e da un tranciatore. Al fine di compattare le fibre nella resina e scacciare l’aria intrappolata si usano rulli compattatori. Come nel caso di lay-up manuale, si usa frequentemente applicare un gel-coat sullo stampo per migliorare la finitura superficie del pezzo e per facilitarne il distacco. L’equipaggiamento per la manipolazione della resina può dividersi in sistemi miscelanti ugual parti di resina da un bagno di resina catalizzata e resina accelerata, Figura 3.50, e sistemi che fanno uso di resina con accelerante da uno o più bagni e da un altro con soluzione pura di catalizzatore. Figura 3.50 - Schematizzazione dello Spray Lay Up: particolare della manipolazione della resina Le resine sono in genere resine poliestere insature che presentano una viscosità di 40-60 Pa·s (Pascal per secondo) a 25°C per bagnare rapidamente le fibre. È ovvio che il dosaggio influenza la corretta reticolazione senza apprezzabili variazioni per tutto lo stratificato. 59 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta L’apparecchiatura tipo per il taglio dei roving in fibre corte consta di due rulli, uno in acciaio munito di lame ed il secondo di gomma. La velocità dei rulli è regolabile e determina così la produzione di fibre. Le caratteristiche del composito sono influenzate dalle portate di fibra per cui tale parametro deve essere messo a punto e controllato attentamente durante il processo. Di solito si usa la polimerizzazione a temperatura ambiente, ma in alcuni casi si fa uso di un moderato flusso di calore per accelerare il processo di produzione. 3. Stampaggio in sacco (Bag Molding) Lo stampaggio in sacco è uno dei più vecchi e versatili processi usati per stampare materiale rinforzato preimpregnato contenente una resina termoindurente. Consiste nell’applicare sul composito, in corso di stampaggio, una certa pressione. A tale risultato si arriva facendo uso di un diaframma flessibile, il sacco, e usando l’aria per esercitare la pressione. Tale metodo è adatto a produzioni di serie limitate di forme o strutture complesse che non possono essere ottenute per compressione sotto pressa. Il processo per lo stampaggio con sacco può essere effettuato in tre modi fondamentali: 1) Sacco sotto vuoto; 2) Sotto pressione; 3) In autoclave. Gli ultimi due sono usati per produrre la maggior parte di articoli eseguiti con la tecnica di stampaggio in sacco perché presentano il vantaggio di far uso di un’attrezzatura relativamente economica; infatti, lo stampaggio sotto pressione necessita l’azione combinata della pressione e del calore per cui è importante scegliere il materiale e lo stampo più adatti. A tale scopo e per le attrezzature in genere si possono usare, oltre agli usuali materiali metallici, anche materiali plastici poiché essi presentano i seguenti vantaggi: • Si possono colare o stratificare nelle forme a dimensioni finali in una sola operazione; • Gli equipaggiamenti sono relativamente poco costosi; • Sono possibili più frequenti variazioni di progetto; • In caso di bisogno è facilitata la duplicazione; • Le revisioni e le riparazioni sono più semplici; • Le attrezzature sono relativamente leggere e facili da maneggiare; • Sono resistenti alle atmosfere corrosive, lubrificanti e meteorologiche; • Scegliendo opportunamente il materiale si realizza uno stampo che indurrà basse o praticamente nulle deformazioni nell’articolo da realizzare; • Si può ottenere un notevole risparmio in termini di energia e tempi di esecuzione e, quindi, di costi durante le fasi di riscaldamento e raffreddamento dello stampo con l’articolo da realizzare. I metodi più comuni per realizzare tali stampi in materiale plastico sono il colaggio e la laminazione. 60 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Procedura per lo stampaggio in sacco Per l’esecuzione di tale tecnica occorrono diverse fasi per cui sono da prevedere diverse aree di lavoro; le fasi sono la preparazione, il taglio, la stratificazione, l’insaccaggio, la polimerizzazione, la rimozione del pezzo, la finitura e l’ispezione finale. A. Preparazione: in questa fase vengono puliti, visionati ed eventualmente riparati gli attrezzi di lavoro. Si applicano gli agenti distaccanti sulla superficie dell’attrezzo. B. Taglio: il primo metodo è quello manuale, lento e soggetto ad errori, effettuato tramite coltello o forbici muniti di apposita guida. Tale tecnica è usata per tagliare pezzi piccoli o medi molto complessi. Un altro metodo fa uso di un sistema automatico; viene dapprima srotolato il prepreg da un rocchetto su tutto il tavolo di lavoro. Viene posto un film plastico sul prepreg e viene effettuato il vuoto. Si tagliano i pezzi in forma e dimensioni volute grazie ad un programma selezionato. Gli strati infine vengono rimossi, identificati ed immagazzinati. Per il taglio si può far uso di diversi utensili quali coltelli, forbici, getto d’acqua, laser. Il getto d’acqua produce pezzi con finitura simile a quella ottenuta tramite forbici ma senza produrre polvere. Presenta qualche problema per l’assorbimento di umidità. Il laser produce pezzi con bordi puliti ed aguzzi presentando, però una zona affetta dal calore. C. Stratificazione: gli strati vengono depositati direttamente sull’attrezzo (stampo). Quando le strisce di composito sono stratificate direttamente su strati precedenti tale procedura viene chiamata “ply on ply lay up”; invece, quando il primo strato è posto direttamente sull’attrezzo seguito poi dagli altri strati, tale procedura è chiamata “direct on tool lay up”. Nel caso si usi ply on ply per formare una sequenza di strati che poi vengono trasferiti in gruppo sull’attrezzo, tale tecnica viene chiamata preplying. Durante l’operazione di stratificazione occorre depositare con cura gli strati seguendo precise procedure; talvolta si invia aria calda con una pistola al fine di rendere il preimpregnato più pieghevole e adesivo. Infine, si eliminano tutte le grinze e le sacche d’aria; tutte queste operazioni vengono ripetute per ogni strato sino a stratificazione completa. In caso di stratificazione bagnata occorre rivestire con molta cura lo stampo con uno strato sottile e uniforme di resina e impregnare separatamente ed uniformemente i tessuti in fibre con la resina e dopo circa 15 minuti depositare gli strati con cura evitando di spostare gli strati sottostanti ed eliminando grinze e sacche d’aria. D. Insaccaggio: a questo punto il pezzo è pronto per essere messo sotto sacco. È importante che tale operazione venga effettuata correttamente, poiché può essere causa di scarto del pezzo (Figura 3.51). Il metodo ed i materiali sono basati sul tipo di deposizione, sulla resina, sullo spessore del pezzo, sulla pressione e temperatura per la polimerizzazione. Nello stampaggio sotto vuoto, Figura 3.52, l’insieme di strati viene ricoperto da un sacco (in genere di poliammide o siliconico) e sigillato; quindi viene praticato il vuoto sino al posizionamento in forno o autoclave. Per gli spessori più grandi si procede a più 61 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta tappe per eliminare l’aria ed i prodotti volatili secondari. Nel caso di stampaggio sotto pressione ed in autoclave il processo è simile. La pressione è applicata tramite sacco disposto sopra lo stratificato. A tale scopo lo stampo deve essere progettato per resistere a grandi sforzi. In alcuni casi si richiede di compattare i materiali prima di sottoporli a polimerizzazione, questo significa applicare la pressione ed eventualmente il calore sullo stratificato in sacco. Per laminati relativamente spessi ciò richiede diversi cicli di compattazione ed il componente deve essere posto in sacco ed estratto per ogni ciclo. Figura 3.51 - Stampaggio a sacco in autoclave Figura 3.52 - Stampaggio a sacco sotto vuoto E. Polimerizzazione: il ciclo di polimerizzazione è una serie di passi tempotemperatura e/o tempo-pressione per fare in modo che la resina liquida reticoli portando il pezzo alla configurazione e resistenza strutturale richiesti. Il ciclo dipende dal sistema di resina adottato, dallo spessore del pezzo, dal tipo di materiale spessore dello stampo. In alcuni casi è possibile un ciclo di postreticolazione per permettere al pezzo di raggiungere i requisiti strutturali e per ridurre le deformazioni. La polimerizzazione può essere effettuata in forno 62 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta con la disponibilità di una grande potenza termica per regolare rapidamente la temperatura ed un sistema di aria circolante o forzata per riscaldare uniformemente il forno stesso. L’autoclave, invece, consiste in un grande recipiente pressurizzato ad aria e/o CO2 isolato termicamente, riscaldato a vapore con una grande porta circolare. Come per il forno deve possedere una notevole sorgente termica per fornire rapide variazioni di temperatura, un sistema di pressurizzazione ed un adeguato sistema per mantenere il vuoto sui pezzi prima della polimerizzazione e durante il raffreddamento dopo polimerizzazione. 3.3 I Processi a Stampo Chiuso È un processo ad alta produzione nel quale la polimerizzazione è ottenuta, mentre il materiale è contenuto fra due superfici; la resina e il rinforzo pretagliato vengono posizionati in uno stampo e riscaldati. La pressione sugli stampi è di solito applicata con una pressa idraulica. Si può ritenere tale processo un’estensione del metodo di stampaggio in sacco. La differenza più importante è di natura economica. Gli stampi sono più costosi, ma il loro prezzo è giustificato in caso di produzione di un grande numero di pezzi in tempi ridotti riducendo in tal modo i costi unitari. Particolare cura deve essere posta nella progettazione degli stampi, specie quando si usano alte pressioni. Gli stampi, di solito plastici o metallici, devono inoltre resistere alla abrasione derivata dai ripetuti cicli di lavoro. Riportiamo di seguito i principali processi produttivi a stampo chiuso, a meno della tecnica RTM e quella di pultrusione cui si dedicherà una trattazione ampia nei Paragrafi seguenti. 1. Stampaggio ed iniezione sottovuoto Questo processo viene di solito usato per pezzi grandi e complessi con tolleranze strette e buona finitura su ambedue le superfici (interne ed esterne). La polimerizzazione avviene di solito a temperatura ambiente e gli stampi sono di plastica, mentre nel caso di polimerizzazione ad alta temperatura si fa uso di stampi metallici. Il preformato è posto sopra lo stampo maschio, mentre quello femmina chiude il tutto. A questo punto la resina viene inserita nella vasca alla base dello stampo, mentre il vuoto viene creato da un’apposita uscita posta in cima allo stampo eliminando l’aria dal rinforzo. All’uscita della resina pura viene chiuso il sistema di vuoto lasciando polimerizzare il pezzo a temperatura ambiente o riscaldandolo. Dopo indurimento della resina lo stampo viene rimosso, mentre il pezzo viene staccato insufflando aria in pressione grazie ad una valvola posta sullo stampo maschio. 2. Stampaggio a matrici accoppianti Il preformato o stratificato è posto su uno stampo, mentre il contro-stampo viene premuto contro, applicando una pressione diretta sul lay-up. Entrambi sono di solito riscaldati, liquefacendo e riducendo la viscosità della resina, rendendo possibile l’impregnazione delle fibre e la fuoriuscita dell’aria in eccesso. Dato che l’aria è più solubile nei liquidi sot63 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta to pressione, molta viene disciolta nella resina; lo stampo comunque dovrebbe essere progettato per evitare l’intrappolamento di grandi quantità d’aria. 3. Stampaggio per trasferimento Il processo di stampaggio per trasferimento è usato per una produzione rapida. Il preriscaldamento, la liquefazione o la plasticizzazione della carica sono eseguite in una camera separata, poi il materiale fluido è spinto attraverso un orifizio nello stampo. Questa operazione è simile allo stampaggio per iniezione di termoplastici fatta eccezione che una carica separata deve essere posta nella cavità di preriscaldamento per ogni ciclo di stampaggio e l’intero sistema deve essere pulito dalla resina reticolata prima di ricaricare. 4. Stampaggio ad iniezione In questo processo la materia da stampare è di tipo termoplastico, proveniente da una tramoggia, e viene riscaldata in un cilindro fino a rammollimento e fatta passare attraverso un ugello grazie all’azione di un pistone per riempire lo stampo. Una variante al pistone è data dalle macchine con vite a moto alterno con il materiale plastico proveniente dalla tramoggia che viene prelevato dalla vite che ruotando lo rammollisce, lo fonde e lo spinge in avanti verso l’ugello. La pressione sul materiale entro lo stampo viene assicurata ancora dalla vite che viene fatta agire come un pistone. 5. Tessitura Con l’allineamento delle fibre in una direzione si riescono ad ottenere proprietà meccaniche eccezionali lungo la direzione considerata; ovviamente in direzione trasversale le proprietà meccaniche sono influenzate principalmente dalla resina per cui risultano molto basse. In laminati soggetti essenzialmente a sollecitazioni piane si può ovviare a questo problema tramite una opportuna suddivisione di lamine con fibre allineate in più direzioni ed una appropriata sequenza di tali strati. Nel caso di stati di sollecitazione triassiale che nell’uso attuale è molto frequente, fabbricare pezzi aventi buone caratteristiche in tre o più direzioni diventa un problema tecnologico più complesso. Compositi tridimensionali di solito sono formati fabbricando una struttura tridimensionale di rinforzo ed impregnando con resina. Diverse tecniche sono state sviluppate per formare strutture rinforzate tridimensionali. Ciò implica una tessitura su telai speciali che intrecciano strati in vario modo. Fra i tipi di forme tessili si annovera, oltre ai tessuti con vari tipi di orditi, la tecnica “braiding” con la quale gli strati sono intrecciati ed avvolti ad elica. • Braiding: Questa tecnica può essere considerata come una combinazione di tessitura e filament winding dato che l’avvolgimento viene effettuato attorno ad un mandrino. Le fibre sono vincolate meccanicamente le une con le altre; questo permette al pezzo di resistere meglio a torsione, taglio ed all’impatto. Con questa tecnologia si possono ricavare pezzi piatti o tubolari. In quelli tubolari, i fasci sono stratificati a forma di eliche e possono essere polimerizzati ponendoli in uno stampo femmina e applicando la pressione 64 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta dall’interno tramite un sacco; in tal modo si realizza una superficie esterna liscia. Altro metodo, che porta ad una superficie interna liscia, è quello di impregnare uno stampo maschio riscaldato o mandrino ed applicare la pressione esterna in autoclave. Una tipica macchina di braiding consiste in un piano di supporto delle bobine, una guida delle bobine, punto di formazione del tessuto ed un sistema di trascinamento del tessuto, Figura 3.53. Figura 3.53 - Macchina di braiding Il movimento delle bobine viene garantito da un sistema di ruote dentate su cui sono calettate ruote accoppiate aventi le sedi per l’anima centrale delle bobine; ciò permette una traiettoria di questo tipo a epicicloide, percorso questo che incrociato con quello delle bobine contro-rotanti permette la formazione tipica di trecce. Quando è richiesto un rinforzo longitudinale viene inserito un terzo sistema di bobine che va ad alimentare assialmente la treccia producendo così un tessuto nelle tre direzioni 0° ± θ, Figura 3.54. Le fibre usate sono di vetro, carbonio, aramide, ceramica poliestere e polietilene. Tessuti ibridi, contenenti due o più tipi di fibre, possono migliorare la resistenza all’impatto. Permettono anche di arrivare alla giusta miscela di proprietà mantenendo i costi al minimo. Figura 3.54 - Dettaglio del movimento delle fibre nella costituzione della treccia (3D) Le forme di tessuto sono la “regolare” e a “diamante”, Figura 3.55. Il tessuto regolare si ricava usando contemporaneamente tutti i rocchetti. Se vengono usati alternativamente solo metà dei rocchetti, si realizza il tessuto a “diamante”. Con il tipo a diamante si ottiene un posizionamento più controllato delle fibre. Quello regolare fornisce una maggiore resistenza, poiché si hanno minori curve. 65 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Il tipo a diamante è poco usato. Questi tipi di tessuto sono chiamati bidimensionali. Figura 3.55 - Differenza fra l’intreccio regolare e quello a diamante (2D) Per un più alto livello di rinforzo nella direzione dello spessore esistono macchine e tecniche che permettono l’intreccio in tre direzioni. I moti di base includono lo spostamento alternato nella direzione radiale e circonferenziale, nelle due direzioni trasversali (x, y) seguiti da un moto di compattazione del tessuto, Figura 3.56. Figura 3.56 - Dettaglio dei moti di base necessari all’intreccio nelle tre direzioni Il sistema tridimensionale può produrre profilati di diverso spessore e di varia forma. Inoltre è possibile aggiungere rinforzi longitudinali dando così alla tecnologia un’ampia possibilità di scelta in termini di forme e proprietà finali. L’intreccio biassiale è il più comune perchè si adatta a varie forme, profili e diametri; l’angolo d’intreccio può essere variato da 40° a 85°. I piccoli angoli, intorno ai 10°, sono migliori per la resistenza a trazione; angoli di 45° sono usati per migliorare la resistenza a torsione; mentre angoli grandi, prossimi a 85° per la resistenza circonferenziale. L’angolo più comune è 45° perché in tal modo si ottengono proprietà bilanciate. Una macchina comune senza modiche produce nastri con sezione uniforme. Sezioni irregolari e variabili si ottengono intrecciando sopra un mandrino. Un intreccio triassiale è ricavato introducendo una 66 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta terza fibra, parallela all’asse dell’intreccio. Le fibre parallele aggiungono resistenza a trazione e rigidezza flessionale. I tipi di intreccio utilizzati sono tre: A secco; Prepreg; Bagnato. Le fibre asciutte sono facili da intrecciare. Comunque una volta intrecciate, l’aria deve essere estratta ed inserita la resina. Può risultare difficile bagnare completamente le fibre ed ottenere un basso contenuto di vuoti. Il prepreg richiede il sacco a vuoto o l’autoclave. Si possono ottenere pezzi di alta qualità perché le fibre sono tutte completamente bagnate. Il costo del materiale impregnato è spesso più alto. La produzione sulla macchina può essere alta come quella per fibre asciutte. Comunque il prepreg elimina il tempo ed il lavoro per bagnare le fibre, così che la produzione netta può risultare più alta con un costo finale più basso. Alcuni prepreg sono appiccicosi, risultando meno adatti per il braiding. Il contenuto di vuoti però è ridotto usando materiale preimpregnato. Il braiding bagnato, prevede l’impregnazione della resina in un’unica fase. I materiali meno costosi possono essere usati con tale tecnica: fibre secche e resina liquida. Il braiding bagnato è più veloce ed ha una più alta produzione del braiding a secco. Può essere usato per produrre pezzi ad alta qualità pari a quella ottenibile con prepreg ma a costi più bassi. Nel braiding bagnato, un dispositivo a forma di anello attaccato all’intrecciatore bagna i fasci appena prima del punto di convergenza della treccia. 3.4 Il Resin Transfer Molding (RTM) Il Resin Transfer Molding (RTM) è un processo a stampo chiuso che permette la realizzazione di compositi in diverse forme, dimensioni e prestazioni. Il processo R.T.M. (Resin Transfer Molding) è senza dubbio uno dei processi più attrattivi ed efficienti per la produzione di materiali compositi a matrice polimerica ad alte prestazioni e a bassi costi di manifattura. Il processo si differenzia dagli altri tipi di stampaggio per il fatto che il rinforzo e la resina sono combinati all’interno dello stampo. Il processo consiste, più precisamente, nell’iniezione di una resina polimerica termoindurente all’interno di uno stampo in cui sia stata precedentemente disposta una preforma di fibre pre-assemblata, a partire da fibre secche, in tessuti di differente geometria e complessità; seguono poi la cura della resina e la rimozione del pezzo dallo stampo, Figura 3.57. 67 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 3.57 - Le fasi costitutive del processo RTM I vantaggi consistono nella possibilità di realizzare una superficie liscia su ambedue i lati del pezzo senza l’uso di gel-coat, produrre pezzi complessi con un’elevata accuratezza di dettaglio e realizzare parti che non necessitano di laboriose operazioni di rifinitura. Altri punti a favore sono cicli di produzione veloci ed ottimo controllo di vuoti mentre lo svantaggio più grande è la spesa iniziale dello stampo. L’RTM non necessita di tempi lunghi di ciclo come per lo stampaggio in autoclave, né lunghe e complicate operazioni manuali per la preparazione dello stampo e dei materiali, oltre che alla necessità di conservare accuratamente in ambienti refrigerati i preimpregnati. Le variabili di controllo del processo sono la pressione e la temperatura di iniezione della resina nonché la temperatura dello stampo. Queste variabili, interagendo con le caratteristiche costruttive dello stampo, con quelle geometriche della preforma e con quelle chimico-fisiche della resina, determinano la durata della fase di riempimento e della successiva fase di cura della resina. Un aspetto cruciale dell’intero ciclo di produzione è la perfetta impregnazione della fibra prima che la reazione di cura abbia inizio; la reazione di cura è, infatti, accompagnata da un aumento della viscosità della resina che può impedire la completa impregnazione del mezzo poroso a discapito delle proprietà meccaniche e della qualità generale del prodotto finito. L’ottenimento di prodotti di elevata qualità è possibile solo scegliendo opportunamente le variabili di processo, in quest’ottica la conoscenza delle caratteristiche dei materiali utilizzati (fibra e matrice) risulta di fondamentale importanza. Il processo di iniezione L’RTM consiste in un processo in cui due o più componenti reattivi vengono opportunamente miscelati e iniettati nello stampo chiuso ove precedentemente è stata posizionata una preforma in fibra. Notevole importanza ha la fase di miscelazione dei reagenti. Prima dell’iniezione, la resina viene miscelata con il catalizzatore in un sistema statico o dinamico. Il sistema di iniezione è costituito da due pompe che permettono di regolare la giusta portata di resina e catalizzatore in ingresso al sistema di iniezione. La Figura 3.58 mostra un sistema di iniezione statico. 68 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 3.58 - Schematizzazione di un processo di iniezione statico I sistemi statici presentano una camera nella quale giungono i componenti da miscelare e grazie a particolari sistemi presenti nel canale di adduzione si ottiene l’ultima miscelazione della resina e del catalizzatore; tale apparato però necessita di pulizia con solvente a causa di residui della miscelazione che potrebbero ostruire il passaggio a reticolazione avvenuta. Un buon sistema di iniezione deve possedere i seguenti requisiti: accurato controllo del rapporto resina/catalizzatore; controllo della temperatura in ogni parte (tubi, serbatoi, pompe); facile da pulire; efficiente miscelazione e circolazione. Gli Stampi Lo stampo va progettato in base alle caratteristiche del prodotto finito, il livello di produzione annuale, costo e durata prevista. La forma e le dimensioni dello stampo dipendono, invece, dai pezzi che si vogliono realizzare. La qualità del prodotto finale dipende fortemente dalla corretta definizione dello stampo e delle sue singole parti. Per realizzare cicli brevi, gli stampi devono essere uniformemente riscaldati tra i 90° e i 150° C. Devono essere sufficientemente rigidi per comprimere i bordi dei rinforzi della preforma alla chiusura degli stampi. Se i bordi sono lavorati opportunamente per tagliare il rinforzo in eccesso si possono ridurre i tempi di taglio e di finitura del pezzo dopo lo stampaggio. A causa della natura abrasiva del rinforzo le superfici degli stampi devono essere cromati. Tutti questi requisiti limitano la scelta dei materiali. Per stampi da produzione, l’acciaio rimane il materiale più adatto grazie alla durabilità e alla possibilità di essere facilmente modificato. Altri materiali più comunemente usati sono: alluminio, vetro e plastiche epossidiche. Per volumi ridotti di produzione o per prototipi si può ricorrere all’utilizzo di stampi in composito. La possibilità di riscaldare lo stampo permette di aumentare la produttività grazie a una iniezione di resina a più bassa viscosità e una maggiore velocità di reticolazione. A tale scopo gli stampi vengono dotati al loro interno di canali per il passaggio di acqua o olio riscaldati. Un altro metodo consiste nel riscaldare elettricamente gli stampi tramite resistenze a fasce, le quali possono essere inserite a 2-3 mm di distanza dalla superficie dello stampo e sono in grado di seguire le doppie curvature dello stampo garantendo così una maggiore uniformità di riscaldamento. La scelta del materiale rappresenta un altro parametro cruciale perché influenza i costi, la durata dello stampo, la qualità superficiale e i fenomeni di trasporto di calore du69 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta rante il ciclo di manifattura. Infatti, la conducibilità e l’inerzia termica determinano la velocità di riscaldamento della resina e, di conseguenza, l’attivazione della reazione di cura; mentre l’espansione termica dello stampo controlla il restringimento e le caratteristiche finali del pezzo. Le Presse Dato che RTM usa pressioni più basse dello stampaggio a compressione o della iniezione di termoplastici, la forza di chiusura richiesta è considerevolmente più bassa. Modelli matematici e programmi di simulazione permettono di valutare la pressione di iniezione. Un altro punto da considerare è la pressione per serrare il rinforzo tra i bordi dello stampo: per una preforma in vetro caricata al 50% sono richieste pressioni di chiusura stampo dell’ordine dei 700 kPa. Le Resine Il costo e la lavorabilità sono i fattori più importanti nella scelta del sistema di resina. Le resine termoindurenti sono i materiali più usati, ma anche resine termoplastiche possono essere usate. Dei diversi sistemi di resina che si adattano nel processo RTM, le poliesteri sono le più usate a causa del loro basso costo. Le resine epossidiche vengono usate quando sono richieste buone caratteristiche fisico-meccaniche. Altri tipi di resine che comunemente si utilizzano per i processi RTM sono le viniliche, le vinil-estere, le uretaniche e le fenoliche. Per assicurare buone condizioni di processo e alte proprietà finali dei prodotti finali, la resina dovrebbe soddisfare i seguenti requisiti: • Bassa viscosità; • Adesione con le fibre; • Bassa volatilità; • Rapida gelazione; • Resistenza agli agenti esterni; • Tenacità e resistenza. La viscosità, che deve mantenersi costante per tutta la durata del riempimento dello stampo alla temperatura di esercizio, non deve, infatti, indurre spostamenti della preforma durante la fase di riempimento e deve garantire, al contempo, la perfetta impregnazione delle fibre secche. Inoltre non deve gelificare rapidamente e una volta polimerizzata deve essere sufficientemente dura per essere estratta dallo stampo, nel più breve tempo possibile, senza distorsioni. Generalmente è possibile riscontrare che nell’industria automobilistica e nelle infrastrutture si utilizzano resine economiche e poco performanti, mentre resine più performanti sono utilizzate per applicazioni aeronautiche e militari. La Preforma È la parte critica di uno stampaggio RTM e ne condiziona il successo per cui è indispensabile realizzare una preforma ottimizzata. 70 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Un materiale tipico per una preforma è il mat di vetro, cioè un insieme di fibre di vetro continue disposte casualmente e coese da un legante. Il mat o feltro si ottiene tagliando il roving in frammenti di qualche centimetro di lunghezza e disponendo questi pezzi con orientazione casuale nel piano. La consistenza di un mat, importante in quanto permette che esso sia facilmente maneggiato, è ottenuta imbevendo le fibre in appositi leganti. I mat sono commercialmente forniti sotto forma di rotoli di larghezza variabile e sono caratterizzati dal loro peso per unità di superficie. La tecnica più usata nella creazione di preforme è quella di formare strati di mat al momento dello stampaggio. Un primo livello di sofisticazione consiste nel preformare il mat di vetro prima di inserirlo nello stampo; si consegue ciò grazie all’aggiunta di una piccola quantità di resina termoplastica (2-5%) tramite la quale si può formare a caldo il tessuto ed una volta raffreddato esso manterrà la forma voluta. Il metodo più usato per creare preforme tridimensionali è il processo a spruzzo (spray up). I roving di vetro vengono tagliati e spruzzati su uno schermo rotante. Viene aggiunta, quindi, una piccola quantità di resina nel flusso di vetro e quando la preforma ha raggiunto il peso voluto, si polimerizza la resina. Tale processo è assistito da vuoto che mantiene i rinforzi di vetro. Questo processo, nonostante sia capace di realizzare preforme molto complesse, non produce compositi di alte prestazioni a causa della incompleta impregnazione di rinforzo ricoperto di legante spruzzato durante la fase di preformatura. 3.5 Il Processo di Pultrusione La pultrusione, un processo automatico e continuo per la fabbricazione di materiali plastici rinforzati con fibre, è uno dei processi più economici per la fabbricazione dei materiali compositi. Questo processo è un sistema integrale che comprende una macchina per trazione dei profilati, un forno a tunnel, uno stampo riscaldato, una vasca preriscaldata di impregnazione della resina al fine di ridurre il picco iniziale di viscosità, un essiccatoio per le fibre, il cui scopo è quello di favorire l’adesione tra le fibre e la resina, ed eventualmente una camera di post-polimerizzazione. La Figura 3.59 mostra lo schema di una macchina per la pultrusione; in essa sono evidenziati, oltre ai già citati elementi, guide per il trasporto e la predisposizione delle fibre, le bobine di fibra (cantra), ed un utensile per il taglio dei pezzi. Con la tecnologia della pultrusione è possibile produrre profilati rettilinei in materiale composito che abbiano sezione di forma qualunque. 71 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 3.59 - Schematizzazione di un processo di Pultrusione Le sezioni, infatti, possono avere una forma comunque complicata anche a connessione multipla (Figura 3.60). Figura 3.60 - Alcuni esempi di sezioni realizzate con la tecnica della pultrusione Ci sono due tipi di equipaggiamento per la pultrusione. Nel metodo umido, wet method, la fibra è tirata da rocchetti in una vasca di resina, un preformatore, uno stampo riscaldato e una camera di reticolazione (Figura 3.61). In alcuni casi è richiesta una postcottura. Figura 3.61 - Descrizione della Wet Method Pultrusion 72 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Col secondo, il dry method, si utilizza il preimpregnato: essi, in genere, si presentano in forma di nastro unidirezionale, ma vengono anche usate combinazioni di nastri con varie orientazioni di fibre (0°, 90°, ±45°). Con il metodo umido si fa uso di materiali relativamente poco costosi, come le fibre di vetro, ma il processo necessita di un accurato monitoraggio e controllo dei vari parametri quali la temperatura, la viscosità e la composizione per ottenere prodotti di buone qualità. Il secondo metodo fa uso di materiali più costosi le cui caratteristiche ed omogeneità di proprietà rendono il processo più facilmente controllabile con la conseguente produzione di pezzi di maggior qualità ed uniformità di caratteristiche. Una variazione del processo dalla pultrusione viene dall’industria di piping. Tale tecnica è un compromesso fra filament-winding e pultrusione. Le fibre I prodotti normalmente disponibili sul mercato sono piuttosto numerosi soprattutto in relazione all’impiego a cui il pezzo finale è destinato. Tra i prodotti normalmente in commercio possono distinguersi: 1. Fili: sono costituiti da uno o più fili di base e possono essere tagliati (fibra corta o chopped strand). 2. Roving: costituito da fibre parallele ed avvolte in bobine, può essere ottenuto per abbinamento di fili di base o direttamente sotto filiere. 3. Spun Roving: è un particolare tipo di roving nel quale alcuni degli strands paralleli presentano delle asole che offrono la possibilità di rinforzi anche nella direzione perpendicolare a quella principale. 4. Stuoie: ottenute mediante tessitura dei rovings. Le bobine di fibre sono impacchettate in modo serrato, quando l’impacchettamento è di tipo esagonale il massimo contenuto di fibre è del 90,7%. Comunque questo è molto difficile da ottenere per le seguenti ragioni sia perché al crescere del contenuto di fibra risulta più difficile tirarle attraverso lo stampo, sia perché la torsione delle fibre impedisce l’impacchettamento serrato. Il contenuto di fibre influenza direttamente le caratteristiche del processo come la viscosità, la condizione di polimerizzazione, ecc..; se esso è troppo basso la resina gocciolerà per gravità prima di entrare nello stampo, ciò provocherà una insufficiente impregnazione ed un maggior restringimento. Normalmente il contenuto ottimale di fibra viene determinato sperimentalmente. Matrici Alla matrice è affidato il compito di tenere insieme le fibre e di ripartire, una volta in esercizio, il carico tramite gli sforzi di taglio all’interfaccia con le fibre. Solitamente sono a due componenti: un polimero di base, liquido o solido fusibile, ed un indurente, di solito liquido. Le principali matrici polimeriche sono: epossidiche, poliestere, poliammidiche, fenoliche, termoplastiche, siliconiche. 73 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Gli indurenti possono essere: catalitico, reattivo come basi organiche alifatiche ed aromatiche, acidi organici, anidridi organiche, ammidi e tutti quei compositi nella cui molecola sono presenti atomi di idrogeno attivi. Altro componente solitamente inserito è il diluente. Il carbonato di calcio CaCO3 è uno dei più usati nell’industria della pultrusione. La ricerca delle corrette condizioni e delle quantità di diluente sono molto importanti nelle applicazioni reali. Infatti, la viscosità della matrice cresce con l’aumento del diluente, ma decresce con l’aumento della temperatura. Nello stesso tempo le caratteristiche meccaniche variano al variare del contenuto di diluente per cui occorrerà usare una concentrazione ottimale di diluente che tenga conto degli elementi sia meccanici che tecnologici. 3.6 Il Filament Winding Generalità L’utilizzazione della tecnica del filament winding risale a più di trenta anni fa; dopo le prime apparizioni fu per un certo tempo accantonata, soprattutto nella produzione di strutture di elevate dimensioni, dove il controllo risultava difficile ed il materiale spesso presentava marcati difetti. La comparsa dei nuovi sistemi di controllo a microprocessore ha fornito un impulso nuovo a tutti i settori tecnologici. La possibilità di operare in modo del tutto automatizzato e di controllare passo per passo l’andamento dell’intero processo, si traduce nell’incremento della produzione ed in una migliore qualità del prodotto finito. Nel suo schema di base, il filament winding consiste nell’avvolgimento di filamenti continui di materiale di rinforzo impregnati di resina, su un corpo, generalmente rotante, detto mandrino, la cui forma determina la geometria del composito da realizzare. Il processo va poi completato in forno, per ottenere l’indurimento totale della resina. Su questo principio, schematizzato in modo semplice nella Figura 3.62, si innestano delle variazioni che allargano il quadro delle tecniche di filament winding attualmente utilizzate. Diversi sono i fattori che concorrono alla caratterizzazione della tecnica specifica ed i più importanti sono: • Il tipo di avvolgimento; • Il tipo di impregnazione; • La macchina; • Il mandrino; • Il processo di polimerizzazione. Tali fattori sono legati fra loro e forniscono ciascuno un contributo alla determinazione delle proprietà finali del composito. 74 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 3.62 - Elementi principali del processo di filament winding Gli avvolgimenti Un parametro fondamentale che differenzia gli avvolgimenti è l’angolo d’avvolgimento. Esso è definito come l’angolo compreso tra la direzione dei filamenti e la tangente al meridiano del mandrino. Sotto questo aspetto distinguiamo vari tipi di avvolgimenti, Figura 3.63: • Circonferenziali, con angoli di circa 90°; • Elicoidali, con angoli compresi tra 20° e 85°; • Polari, con angoli compresi tra 0° e 20°. Figura 3.63 - Tipi di avvolgimenti: (a) circonferenziale; (b) elicoidale; (c) polare Una progettazione ben mirata tende ad allineare i filamenti lungo la direzione in cui la struttura è maggiormente sollecitata. Spesso le esigenze sono diverse ed in tal caso la struttura viene realizzata mediante l’accoppiamento di più tipi di avvolgimento. Di solito le fibre sono deposte sul mandrino, ruotante intorno al suo asse con velocità angolare ω(t), da un braccio, dotato di occhiello di deposizione, Figura 3.64, che si muove con velocità v(t) su un asse parallelo all’asse del mandrino. Figura 3.64 - Occhio di deposizione 75 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Il rapporto ω /v fissa istante per istante l’angolo di avvolgimento, che può quindi essere variato agendo su questi parametri (Figura 3.65). Figura 3.65 - Parametri di avvolgimenti Esistono macchine avvolgitrici dotate di bracci di deposizione che possono effettuare movimenti molto più complessi di quello descritto. Inizialmente le geometrie realizzabili mediante il filament winding erano esclusivamente di tipo assialsimmetrico; oggi si realizzano con facilità strutture scatolari, e, ricorrendo a successive lavorazioni, come l’uso di presse in autoclave, si riescono anche ad ottenere superfici localmente concave. L’avvolgimento su forme assialsimmetriche non cilindriche (calotte semisferiche, coni, ecc…) coinvolge una serie di fattori, quali lo studio delle traiettorie, in presenza o in assenza di attrito, la realizzazione di strutture isotensoidi, l’ottenimento di spessori uniformi, sempre con l’obiettivo di ottimizzare lo sfruttamento del materiale e l’intero processo. Una distinzione, nelle tecniche di filament winding, va fatta in relazione al sistema di impregnazione tra fibre e resina. Vengono utilizzate due metodologie: avvolgimento bagnato (wet winding) e avvolgimento a secco (dry winding), Figura 3.66. Figura 3.66 - Diverse tecniche di avvolgimento: (a) Wet Winding; (b) Dry Winding 76 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Nel metodo a roving bagnato, la resina liquida è contenuta in una vaschetta entro la quale sono immersi i filamenti, appena prima di essere avvolti sul mandrino. La scelta della resina, in tale tecnica, va limitata a quelle per applicazioni liquide, come le epossidiche e le poliesteri. Difficilmente il contenuto di resina nei filamenti si mantiene uniforme e si esige un controllo accurato della viscosità, in quanto la resina può cominciare ad indurire a temperatura ambiente. La velocità di lavorazione non può essere elevata, per evitare che i filamenti non siano impregnati nella giusta misura. Sistemi di resine troppo viscose non possono essere utilizzati, a meno di non ricorrere ad un riscaldamento con conseguente aggravio di costi. Il vantaggio più evidente del wet winding risulta quello economico, non abbisognando di precedenti costose lavorazioni. Più difficile è invece il sistema di avvolgimento di preimpregnati, ovvero di filamenti impregnati di resina già sottoposta a parziale polimerizzazione. Sicuramente l’aspetto più favorevole risiede nella più alta velocità di produzione che non è limitata da problemi di bagnabilità e può essere aumentata fino ai limiti fisici imposti dall’impianto di avvolgimento a disposizione. Il procedimento può essere condotto con una più affidabile automazione, che limita al minimo il lavoro manuale e la sorveglianza. Se da una parte il processo di preimpregnazione, di conservazione e di immagazzinamento del prepreg comporta un aumento dei costi, dall’altra il sistema consente un più accurato controllo della massa di resina utilizzata minimizzando lo spreco del materiale. Inoltre in virtù della maggior compattezza del prepreg, si riesce ad avvolgere su curvature maggiori senza pericoli di slittamento, ottenendo una maggiore varietà di forma rispetto al metodo bagnato. Infine, va ricordato che con i preimpregnati si possono utilizzare tutti i tipi di resine, quindi anche quelle troppo viscose che richiedono l’ausilio di diluenti per le applicazioni. Tali diluenti non potrebbero essere facilmente addizionati in fase di avvolgimento, cosa che invece risulta possibile in fase di preimpregnazione. Il mandrino Il mandrino è sicuramente un elemento critico nella produzione di compositi in filament winding. Se la sua forma determina la geometria del pezzo, le sue caratteristiche meccaniche ne influenzano in modo decisivo alcune proprietà. I mandrini possono essere rimovibili o fissi. Nel primo caso, terminata la lavorazione, sono estratti dal composito, oppure sciolti. La possibilità di estrarre un mandrino è limitata a particolari forme geometriche e consente la sua successiva riutilizzazione. Nel secondo caso essi rimangono all’interno della struttura, divenendo parte integrante di essa. A seconda degli usi si sfruttano mandrini metallici (alluminio, acciaio), plastici o anche in gesso. L’avvolgimento dei filamenti viene realizzato sottoponendole fibre ad una assegnata tensione che a sua volta provoca un carico di compressione sul mandrino per cui deve essere sufficientemente resistente. Si può dimostrare che la pressione sul mandrino aumenta con lo spessore del laminato e che essa è maggiore per mandrini più rigidi. Per compositi di elevate dimensioni (dell’ordine delle decine di metri), il peso del mandrino diventa rilevante e provoca una flessione che va limitata con l’apporto di appoggi mobili che consentano l’avvolgimento; in questo caso è evidente la necessita di mandrini molto rigidi. Un problema è anche la temperatura: il mandrino deve essere capace di resistere alle alte temperature imposte in forno, mantenendo la sua integrità dimensionale. L’utilizzazione di mandrini rimovibili de77 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta termina, al momento della rimozione, l’insorgere di sforzi residui: il laminato non ha più il supporto del mandrino e, per motivi di equilibrio, nel suo interno si ha una ridistribuzione delle forze, con l’insorgere appunto di sforzi residui. L’uso di mandrini più rigidi permette di ridurre l’entità di tali sforzi. Applicazioni di tipo idraulico richiedono bassa scabrosità ed elevata finitura della superficie interna delle tubazioni: a questo proposito spesso tra mandrino e avvolgimento viene inserito un materiale plastico, (liner) che presenta, oltre ai menzionati requisiti, adeguate proprietà di resistenza alla corrosione. Già da questi brevi cenni, si può comprendere come il progetto del mandrino sia legato ad una serie di fattori, il cui attento esame fornisce le indicazioni più idonee per una particolare applicazione. Tensionamento dei filamenti o dei nastri Il grado di tensionamento delle fibre durante l’operazione di avvolgimento è un parametro importante per la riuscita del manufatto. Un metodo di tensionamento è quello di applicare un freno meccanico al rocchetto portante la bobina. La forza frenante deve essere variata poiché, man mano che la bobina svolge, il suo momento d’inerzia diminuisce. Con questo metodo le fibre passano attraverso una serie di rulli frenanti; durante tale movimento esse rimangono separate da alcuni pettini che prevengono l’attorcigliamento ed il logoramento. L’uso eccessivo di rulli causa però il logoramento delle fibre e ne riduce le proprietà meccaniche: provocano, infatti, il piegamento delle fibre e la perdita di un’apprezzabile quantità di resistenza. Scopo principale del tensionamento è quello di controllare il contenuto di resina ed allineare in maniera opportuna i filamenti sul mandrino. Le macchine Possiamo suddividerle in due principali categorie: 1. Macchine ad asse orizzontale adatte per realizzare avvolgimenti circonferenziali ed elicoidali. Le più sofisticate hanno bracci di deposizione che raggiungono i 6 gradi di libertà. 2. Macchine ad asse verticale che servono per realizzare avvolgimenti polari, e sono preferite per i mandrini di grandi dimensioni, poiché permettono di eliminare il problema della flessione del mandrino durante l’avvolgimento. 3.7 I processi tecnologici per compositi a matrice termoplastica Sin dai primi anni degli anni ‘80, la tecnologia nella chimica delle resine ha portato ad una nuova famiglia di compositi a matrice termoplastica come il polietereterchetone (PEEK), il polifenilensolfuro (PPS), poliimmide (PI) ed il poliammideimmide (PAI) particolarmente adatti nelle applicazioni di tipo aerospaziale. A questi, in seguito, se ne sono aggiunti degli altri, quali il polipropilene (PP), il polietilentereftalato (PET) e la poliammide (PA), specialmente dedicati, per le loro buone caratteristiche ed il relativo basso costo, ai settori della industria, dello sport ecc. In genere l’uso per questi materiali è dettato da 78 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta particolari caratteristiche quali le buone proprietà fisico-meccaniche, alta tenacità, buon comportamento alla fatica, bassi costi di stoccaggio e di trasformazione. Due sono i principali tipi di resine usate per i compositi termoplastici. Il primo consiste in resine termoplastiche convenzionali le quali durante il processo di trasformazione subiscono solo cambiamenti fisici e non chimici. Questi termoplastici sono difficili da usare per l’impregnazione di rinforzi a causa della loro alta viscosità, ma si prestano alla trasformazione, poiché necessitano di operazioni semplici e veloci; questi materiali si suddividono a loro volta in semicristallini, cristalli liquidi e amorfi. Il secondo tipo consiste in resine pseudotermoplastiche, nelle quali la chimica continua durante il processo di trasformazione eliminando gli elementi volatili e aumentando il loro peso molecolare. In Tabella 3.5 sono riportati alcune resine termoplastiche e pseudotermoplastiche. Tabella 3.5 - Confronto fra resine termoplastiche e pseudotermoplastiche Queste resine possiedono ognuna vantaggi e svantaggi legati alla loro morfologia e chimismo; per esempio le resine a cristalli liquidi e semicristalline sono insolventi a quasi tutti i solventi e si impregnano generalmente via fusione del polimero. A causa di ciò occorre usare polimeri a viscosità relativamente bassa penalizzando così, le proprietà meccaniche e di impatto. I polimeri amorfi, invece, possono costituire dei compositi impregnando le fibre via fuso e via solvente; nel secondo caso occorre rimuovere il solvente durante la trasformazione del composito ed inoltre sono materiali più facilmente attaccabili dai solventi per cui la loro resistenza ambientale è più limitata. Le resine pseudotermoplastiche, per la loro alta viscosità e resistenza chimica ai solventi non si prestano a processi simili a quelli citati per cui l’impregnazione viene eseguita in una soluzione di monomeri o prepolimeri mentre la reticolazione viene effettuata in fase di trasformazione del composito in pezzo finito. 79 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta I prodotti termoplastici si dividono in due categorie: • preimpregnati; • postimpregnati. I preimpregnati a loro volta si trovano sotto forma unidirezionale e tessuto. È possibile trovare l’unidirezionale sotto forma di nastro con qualsiasi tipo di fibra, ma mentre i termoplastici tradizionali producono un prepreg rigido e non appiccicoso, quelli preimpregnati con materiale pseudotermoplastico sono più pieghevoli ed appiccicosi. I tessuti sono generalmente e più diffusamente costituiti da materiali fibrosi e matrici pseudotermoplastiche e amorfe sciolte in solventi. Per ottenere tali prodotti con resine semicristalline o con cristalli liquidi si tessono strisce strette di fibre impregnate via fusione. I postimpregnati constano di fibre e polimero variamente assiemati e solo durante la trasformazione la matrice potrà impregnare completamente la fibra. Diversi sono i metodi di riscaldamento come aria calda, raggi infrarossi, laser, a contatto (sotto pressa) ecc. La scelta dipende molto dal ciclo di trasformazione, dal materiale e dal pezzo che si vuole realizzare. Molto importante è invece il raffreddamento poiché gradienti più o meno alti di temperatura provocano notevoli variazioni morfologiche nei compositi a matrice semicristallina, che a loro volta influenzano proprietà come la tenacità e la resistenza ai solventi. La maggior parte delle tecniche di trasformazione dei compositi termoplastici si basano sulla formatura del preimpregnato nella configurazione voluta con meccanismi tali da muovere e disporre le fibre nella posizione voluta. Il processo di formatura con stampi metallici è forse il più semplice e più usato, Figura 3.67. Il laminato composito preimpregnato è opportunamente disposto sul semistampo inferiore e posizionato tra i piani di una pressa. Dopo aver riscaldato sino alla temperatura di fusione della matrice, i due semistampi vengono chiusi con una certa pressione. Una volta effettuato il raffreddamento il componente viene rimosso. Figura 3.67 - Formatura con stampo metallico L’idroformatura è un processo nel quale il materiale sottoforma di lastra è formato su uno stampo e la pressione viene applicata tramite un diaframma di gomma pressurizzato idraulicamente. Il vantaggio di questa tecnica risiede in uno stiro limitato e contenimento di grinze. Il riscaldamento è di solito ottenuto via raggi infrarossi, ma qualsiasi altro mezzo 80 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta capace di raggiungere le temperature di formatura può essere usato con l’accortezza di trasferire il materiale sullo stampo nel più breve tempo possibile (10-15 sec.). Gli stampi possono essere di alluminio e mantenuti a temperatura ambiente ma, in funzione del pezzo, può essere richiesto un riscaldamento sino a 150°C. La superficie deve essere liscia per favorire lo slittamento del materiale durante la formatura ed occorre prevedere opportuni fori per l’uscita dell’aria onde prevenirne l’intrappolamento e la creazione di difetti. La pultrusione consiste nella formatura di prepreg in composito termoplastico tramite passaggio del materiale in opportuni conformatori graduali caldi. Il disegno di queste attrezzature devono permettere il riscaldamento ed il cambio di sezione trasversale man mano che il materiale procede attraverso lo stampo. Un altro processo, come lo stampaggio in autoclave, ormai affermato con i materiali termoindurenti, può essere usato con discreto successo anche con i termoplastici. Infatti, sopratutto con i preimpregnati, occorre applicare basse pressioni per consolidare il materiale. Pertanto sacchi e sigillanti resistenti ad alte temperature e relative basse pressioni (7 bar) permette l’uso di questa tecnologia anche con i compositi termoplastici. La temperatura deve raggiungere il punto di fusione della matrice e la pressione deve essere mantenuta, durante il raffreddamento, sino alla solidificazione della matrice. Il Filament Winding di composito termoplastico fa uso o di nastri preimpregnati o di fasci di fibre postimpregnati, Figura 3.68. Figura 3.68 - Il Filament Winding per matrici termoplastiche La macchina di avvolgimento è simile a quella usata per la realizzazione di pezzi in termoindurente, ma possiede attrezzature supplementari per il riscaldamento del materiale in svolgimento dalla cantra e la compattazione del materiale sul mandrino. Per piccoli diametri le capacità ed i limiti di tensionamento sono in grado di esplicare una sufficiente pressione per la compattazione del materiale, mentre per i diametri più grandi è necessario predisporre un rullo di compattazione. Nel punto di giunzione dello strato sottostante ed il materiale da avvolgere viene inviato, tramite svariati mezzi (aria calda, laser, IR, fiamma, ecc.), un flusso concentrato di calore per permettere la fusione del materiale e la susseguente giunzione. Il mandrino può essere riscaldato per migliorare, in caso di spessori ridotti, il consolidamento del materiale e per migliorare il distacco del pezzo dopo raffreddamento. 81 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta - IV I COMPOSITI NELL’AERONAUTICA 4.1 CENNI SULLE PRINCIPALI CASE COSTRUTTRICI In questo Paragrafo si intendono elencare le principali case costruttrici in ambito aeronautico fornendo, al contempo, dei brevi cenni storici e arricchendo il contesto riportando quelli che nella tradizione di ogni compagnia hanno rappresentato gli aerei di punta. Si è ritenuto, infatti, molto utile introdurre in via preliminare i principali modelli realizzati al fine di rendere più comprensibile quanto verrà asserito nel prosieguo. A) Boeing La Boeing Company è la più grande costruttrice statunitense di aeromobili e la più grande azienda nel settore aerospaziale. Ha sede a Chicago (Illinois), ma i suoi stabilimenti principali si trovano nei pressi di Seattle (Washington). È anche il secondo più grosso contraente militare degli Stati Uniti ed il primo produttore di aerei civili, seguito da Airbus. Le tre divisioni principali sono: • Boeing Commercial Airplanes (BCA), che si occupa del settore civile e che nel 1997 ha assorbito la McDonnell Douglas, • Boeing Integrated Defense Systems (IDS), che si occupa del settore militare e spaziale, • Boeing Capital Corporation, che si occupa di soluzioni finanziarie e di leasing per aerei commerciali, prodotti militari e spaziali. La Storia La Boeing venne fondata il 15 luglio 1916 da William Boeing e George Conrad Westervelt, un ingegnere della marina degli Stati Uniti. Prese il nome di B&W, dalle loro iniziali. Nel 1917, la compagnia prese il nome "Boeing Airplane Company". Nel 1938, la Boeing completò il Boeing 307 Stratoliner, primo aereo con cabina pressurizzata e in grado di raggiungere 20.000 piedi (6.600 m), cioè oltre molti disturbi meteo. Durante la seconda guerra mondiale, la Boeing costruì un gran numero di bombardieri, tra cui il B-17 Flying Fortress e il B-29 Superfortress. Dopo la guerra gli ordini di aerei militari crollarono e 70.000 persone persero il lavoro. All’inizio degli anni ‘70 la Boeing attraversò una crisi: a quel tempo, infatti, ci fu una grossa recessione del settore delle linee aeree, così la compagnia non ricevette ordini per anni. Nel 1970 il primo B747, un quadrimotore jet a lungo raggio, finalmente entrò in servizio attivo. Questo famoso aereo cambiò completamente il modo di volare, con la sua capacità di 450 passeggeri e con il ponte superiore. Fino al 2001, la Boeing è stata l’unica azienda a offrire un aereo simile e ha consegnato circa 1.400 unità (Airbus ha introdotto sul mercato il A380, che diventerà il più grande aereo di 82 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta linea di sempre). Nel 1994, la Boeing introdusse nel mercato il bimotore B777, il bimotore a più lungo raggio del mondo, certificato per servire rotte sopra oceani e zone deserte (ETOPS). Le vendite furono un successo. Questo aereo divenne una pietra miliare dell’aviazione civile, essendo il primo aereo di linea ad essere progettato interamente al computer (utilizzando tecnologie CAD). Anche a metà degli anni ‘90, la compagnia sviluppò una nuova versione del B737, nota come "Next-Generation 737" (che incluse i 737600, 737-700, 737-800 e i 737-900). Nel 1997 la Boeing acquistò la McDonnell Douglas e di conseguenza il modello McDonnell Douglas MD-95 venne rinominato in Boeing 717 e la produzione di MD-11 venne terminata. Negli anni recenti Boeing ha visto accrescersi la competitività di Airbus che dagli anni ‘70 ha incrementato la propria famiglia di aerei, al punto che Airbus è ora competitiva in mercati in cui Boeing in passato deteneva il monopolio. Gli aerei Il Boeing 727 È un aeroplano civile che volò per la prima volta nel 1963 ed è stato a lungo il più popolare aereo di linea del mondo. È in grado di accogliere dai 163 ai 189 passeggeri o 19400 kg di carico utile e, considerato un aereo versatile e affidabile, il 727 ha costituito il nucleo di molte compagnie. Anche dopo l’entrata in servizio del più grande Boeing 747, le compagnie internazionali non rinunciarono al 727. All’inizio del 21° secolo il 727 era ancora in servizio presso molte compagnie aeree, nonostante avesse la fama di essere un aereo rumoroso; le compagnie infatti passarono dai trimotori ai bimotori, che vengono ritenuti più efficienti e soprattutto più silenziosi. Fu anche l’ultimo aeroplano ad avere un equipaggio composto da 3 persone: oltre ai piloti era presente l’ingegnere di bordo, il cui lavoro è stato sostituito da sistemi computerizzati sui nuovi aerei. A causa dell’alto costo del carburante, del calo delle vendite in seguito all’11 settembre e dei costi aggiuntivi di manutenzione per gli aerei più vecchi, molte compagnie stanno ritirando dal servizio il 727. La Delta Airlines, l’ultima grande compagnia ad averli ancora in servizio, ha ritirato l’ultimo esemplare nel 2003. Comunque resta in servizio presso piccole compagnie aeree, compagnie di trasporti e charter e sta vivendo una seconda giovinezza come aereo da trasporto privato. 83 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Il Boeing 737 Il Boeing 737 è il più famoso aereo di linea per rotte medio-brevi: con circa 1.160 esemplari ordinati e 5.009 consegnati, è l’aereo passeggeri più prodotto nella storia dell’aviazione. Il progetto è della Boeing che lo produce dal 1967. Oggi è talmente diffuso che è stato stimato ci siano circa 1.250 velivoli di questo tipo in volo contemporaneamente in tutto il mondo. Il 737 nacque dalla necessità della Boeing di entrare nel mercato dei velivoli di piccola capacità per tratte medio-corte, mercato inaugurato dal Douglas DC-9. Il primo 737-100 volò la prima volta il 9 aprile 1967 ed entrò in servizio nel febbraio 1968 con la Lufthansa, la prima compagnia non americana a essere il cliente di lancio per un velivolo Boeing. La compagnia tedesca fu l’unica a comprare i modelli della serie -100 che furono prodotti solo in 30 esemplari. Questo perché veniva preferita la versione allungata 737-200, che volò la prima volta l’8 agosto 1967 e fu prodotta fino al 1988. Negli anni ‘90, il 737 si è dimostrato tecnologicamente arretrato rispetto al nuovo Airbus A320: nel 1993 la Boeing avviò il programma 737-X o Next Generation (NG). La Next Generation comprende i velivoli della serie -600, -700, -800 e -900 che evidenziano un design completamente nuovo dell’aereo. Nuove ali, nuova avionica e motori modificati sono i cambiamenti maggiori. Nei velivoli NG sono state introdotte le winglet alle estremità alari , che permettono di ridurre il consumo di carburante e migliorare le prestazione di fase di decollo e di salita. Nel 2001 la fusoliera è stata ulteriormente allungata per creare i velivoli della serie -900, che infatti possono trasportare più passeggeri. Il prototipo originale del 737-100 (di proprietà della NASA) è esposto al Museum of Flight di Seattle. I velivoli della famiglia Original hanno bisogno di due soli piloti: un cambiamento importante se si pensa che il precedente modello della Boeing, il 727, aveva bisogno anche dell’ingegnere di volo. Boeing 737-300 84 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Il Boeing 747 Il Boeing 747, conosciuto anche come Jumbo Jet, è uno degli aerei di linea moderni più famosi e a tutto il 2006 è il più grande aereo di questa categoria. Il primo volo commerciale avvenne nel 1970 e per più 35 anni mantenne questo record, che passerà in mano all’Airbus A380 quando questo entrerà in servizio. L’aereo della Boeing dispone di quattro motori e dispone di due ponti dove alloggiare i passeggeri: la "gobba" creata dal ponte superiore lo rende facilmente riconoscibile. Con una grande intuizione, infatti, la Boeing realizzò il 747 in modo che potesse essere facilmente convertito in un aereo da trasporto merci: l’industria di Seattle immaginò che se e quando le vendite delle versioni passeggeri sarebbero diminuite, l’aereo sarebbe potuto rimanere in produzione in versione cargo. La cabina di pilotaggio venne sistemata nel ponte superiore in modo da poter sfruttare il cono del muso come vano carico: è in questo modo che viene a crearsi l’evidente "rigonfiamento" del 747.Una tipica configurazione a tre classi ospita 416 passeggeri, mentre una con due sole classi può ospitare al massimo 524 passeggeri. Al febbraio 2006 sono stati prodotti o ordinati 1.430 esemplari nelle varie configurazioni, rendendo il 747 uno dei prodotti più prolifici per la Boeing. Il 747-400, l’unica serie ancora in produzione, vola ad una velocità subsonica (circa Mach 0.85) ed ha un’autonomia di circa 13.400 km. In alcune configurazioni questo è sufficiente per un volo non-stop da New York a Hong Kong, un terzo della circonferenza del mondo. Boeing 747-400: Dettaglio della “gobba” 85 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Boeing 747 - Air Force One Boeing 747: Shuttle Carrier Aircraft Il Boeing 767 Le sue caratteristiche principali sono una disposizione spaziosa e comoda, un basso consumo di combustibile e un’ottima flessibilità operativa, un livello acustico poco elevato, una tecnologia ultra-moderna e un’avionica completamente digitale. Progettato nel 1978 e messo in produzione nel 1981 nella sua prima versione 767-200, ha conosciuto varie rielaborazioni fino all’ultima versione uscita nel 2000, la 767-400. È un aereo di linea widebody, tuttavia, la fusoliera è leggermente più stretta rispetto all’Airbus A300 o l’A310. Verrà sostituito dal Boeing 787 e, se non ci saranno altri ordini consistenti, la produzione verrà interrotta nel 2007. Alla fine del febbraio 2006 la Boeing ha ricevuto per questo modello una totale di 966 ordini e 936 di questi sono stati consegnati. 86 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta B) Airbus La Storia L’Airbus nasce nel dicembre 1970 come consorzio di imprese francesi e tedesche col nome di Airbus Industrie a cui poi si aggiungeranno partecipanti britannici e spagnoli. Lo scopo è chiaramente quello di riuscire a competere ad armi pari con i giganti dell’aeronautica statunitensi. La sede principale è a Tolosa (Francia), ha circa 55.000 dipendenti. Per riuscire a raggiungere l’obiettivo di avere un "campione europeo" nel settore l’Europa ha concesso per anni condizioni vantaggiose, sotto forma di incentivi e sgravi fiscali, all’Airbus stessa tanto che la ditta è stata spesso protagonista dei round negoziali sul libero scambio tra Stati Uniti e Unione Europea. Dall’ottobre 2006 l’European Aeronautic Defence and Space Company (EADS), un’azienda nata nel 2000 dalla fusione di gruppi europei preesistenti che opera nel settore aerospaziale, detiene il 100% della società. Gli aerei L’Airbus 300 L’Airbus A300 è un aereo di linea per rotte a medio raggio. È stato il primo modello prodotto dall’europea Airbus ed il primo ad introdurre la fusoliera Widebody. L’A300 ha effettuato il suo primo volo il 28 ottobre 1972 sull’aeroporto di Tolosa ed è entrato in servizio con la compagnia aerea Air France nel maggio 1974. La sua produzione è stata interrotta intorno a luglio 2006 dopo una produzione di circa 550 esemplari in varie versioni. Airbus ha sviluppato l’A300 per entrare nel mercato degli aerei di linea a medio raggio e sostituire i Boeing 727 e far concorrenza al DC-10. Airbus introdusse sul suo nuovo aereo una serie di innovazione tuttora in vigore: un nuovo profilo alare, una aerodinamica generale più efficiente, un nuovo modo di lavorare i materiali per ridurre il peso e in fine, la prima vera fusoliera larga "widebody" della storia, più avanti venne anche introdotto il primo cockpit che richiedeva solo 2 piloti. 87 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta L’Airbus 310 L’Airbus A310 è un aereo di linea per rotte medio-corte. La sua produzione iniziò a partire dal 1983 circa e, così come quella dell’A300, verrà interrotta intorno a luglio 2007. L’Airbus A310 è stato prodotto in 255 esemplari, può trasportare 200 passeggeri per un’autonomia di circa 9.600 km. Airbus ha sviluppato l’A310 su richiesta delle compagnie aeree in particolare di Swissair e Lufthansa; le compagnie richiedevano un aereo più corto dell’ A300. Airbus introdusse sul suo nuovo aereo una serie di innovazione tuttora in vigore: un nuovo profilo alare, le prime sperimentali winglet, piani orizzontali di coda di dimensioni più piccole ed il primo cockpit digitale. Ottenendo un aereo a fusoliera larga (widebody) con ali basse con winglet su cui sono montati due turbofans; un piano di coda verticale di grandi dimensioni e i piani orizzontali di coda in posizione bassa. Oggi giorno molti modelli di A310 sono stati convertiti in aerei cargo. L’Airbus 320 Rappresenta il modello base della famiglia degli A320, la quale comprende i modelli più piccoli A319 e A318 e la versione "allungata" A321. Sono tutti aeroplani a medio raggio per l’aviazione civile di passeggeri. La prima consegna di un A320 ebbe luogo nel 1988. L’Airbus A320 fu il primo aeroplano civile con pilotaggio Fly-by-wire esclusivamente digitale. Fino ad oggi i membri della famiglia degli A320 sono stati venduti molto bene, con un totale di 4349 commissioni. Suddivise in varianti, le commissioni sono 88 per l’A318, 1257 per l’A319, 2495 per l’A320 e 545 per l’A321 (al 31 luglio 2006). La maggiore concorrente dell’Airbus A320 è rappresentata dalla famiglia dei Boeing 737. 88 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Airbus A321 appartenente alla famiglia degli A320 L’Airbus 340 È un aereo di linea quadrimotore utilizzato su rotte a lungo raggio. Caratterizzato da fusoliera larga (wide-body), è caratterizzato dall’avere ali basse, al di sotto delle quali sono montate quattro turboventole, ed alette d’estremità (winglet). Ha un ampio piano verticale di coda e dei piani orizzontali in posizione bassa. 89 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta C) McDonnell Douglas La Storia La McDonnell Douglas è stata una delle più grandi aziende aerospaziali statunitensi. Nacque nel 1967 dalla fusione tra la McDonnell e la Douglas, anche se essenzialmente si trattò di un acquisto della prima ai danni della seconda: la Douglas infatti era sull’orlo della bancarotta. Tra i prodotti di questa nuova società c’erano aeroplani militari e civili, razzi, mezzi spaziali, missili e componenti elettroniche e di elaborazione dati. Al tempo della fusione vi lavoravano 140.000 persone. La McDonnell Douglas divenne quindi una delle più importanti aziende aerospaziali americane. La produzione del DC-10 iniziò nel 1968 e la prima consegna avvenne nel 1971. Nel 1977 fu lanciata la serie "Super 80" del DC-9, successivamente chiamato MD-80: fu un programma di grandissimo successo e il primo in cui la produzione era divisa a livello internazionale. L’aereo successivo fu l’MD11, una versione aggiornata del DC-10; ad è oggi è l’unico aereo moderno con tre motori. Dopo il suo annuncio nel 1986 furono venduti 200 esemplari, ma il programma fu abbandonato dopo la fusione della McDonnell Douglas con la Boeing in quanto era un “concorrente” del Boeing 777. Nel settore militare, la società produsse l’F-15 Eagle per l’USAF che volò per la prima volta nel 1972 ed entrò in produzione poco dopo. Un altro importante progetto è quello dell’AV-8B Harrier II, un aereo da attacco con capacità V/STOL. Nel 1984 la McDonnell Douglas acquistò la Hughes Helicopters, ridenominata poi McDonnell Douglas Helicopters, per 480 milioni di dollari. Il prodotto di punta di questa società era l’elicottero da attacco AH-64 Apache che aveva raggiunto il traguardo di 6.000 esemplari prodotti fino al 1981. Nel 1997, a seguito di difficoltà economiche, la società venne acquistata dalla Boeing. Gli Aerei Il DC-9 McDonnell Douglas DC-9 è un bireattore da trasporto passeggeri a corto e medio raggio di notevole successo commerciale prodotto dalla casa di Long Beach a partire dalla seconda metà degli anni sessanta (il primo volo avvenne nel 1965). L’aereo presenta un caratteristico impennaggio a T e motori montati in coda. Alle prime versioni, le 10, 15 e 20, si affiancò quella costruita nel maggior numero di esemplari, la 30, che presentava sensibile allungamento della fusoliera, motori più potenti e l’impiego di slats sul bordo d’attacco alare che consentivano un notevole miglioramento delle prestazioni da piste corte. Limitata diffusione ebbero 2 versioni successive la 40 e la 50. Alla fine degli anni settanta nacque il progetto DC-9 Super 80 che, a partire dalla prima metà degli anni ottanta, venne rinominato MD-80: veniva definitivamente abbandonata la vecchia sigla DC in favore delle iniziali di McDonnell Douglas. L’MD-80 presenta un ragguardevole allungamento della fusoliera, un aumento dell’apertura alare con un profilo più efficiente e l’utilizzo di motori più potenti, meno rumorosi e dai consumi più contenuti. MD-80 non è la sigla di un modello specifico bensì in nome generico dell’intero programma, gli aerei veri e propri sono gli iniziali MD-81-82 e 83 ed i successivi MD-87, una versione “riaccorciata”, e MD-88. 90 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Un MD-82 dell’Alitalia in decollo Il DC-10 Il McDonnell Douglas DC-10 è un aereo di linea trimotore utilizzato su rotte di medio-lungo raggio. Caratterizzato da una fusoliera larga (wide-body), ha ali basse al di sotto delle quali sono montate due turbofan; ha un ampio piano verticale di coda, alla base del quale e montato il terzo turbofan, con i piani orizzontali di coda in posizione bassa. 91 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta 4.2 ANALISI DELLE CONFIGURAZIONI E DEI CRITERI DI PROGETTO In via del tutto generale è possibile asserire che i compositi trovano oggi impiego in campo aeronautico sia nelle strutture primarie degli aerei sia in quelle secondarie, tuttavia vi sono casi in cui le applicazioni in composito rappresentano una parte molto limitata della struttura del velivolo ed altri in cui esse sono state estese ad una buona parte di essa. In quasi tutti i progetti si può notare che i primi elementi strutturali ad essere sostituiti con equivalenti in composito sono stati quelli secondari, cioè quegli elementi non direttamente collegati alla funzionalità e quindi alla sicurezza del velivolo (carenature, sportelli, accessori interni, ecc...). Solo successivamente si è passati ad applicazioni che includessero anche impennaggi, sia verticali che orizzontali, alette (per esempio flap), equilibratori e timoni. C’è da dire a tal riguardo che, fra tutti gli aerei che adottano soluzioni applicative di elementi strutturali in materiali compositi, i componenti principali sopra elencati rappresentano le tipologie “alternative” più largamente diffuse indipendentemente dal tipo di velivolo considerato. Anche l’ala è stata oggetto di innumerevoli sperimentazioni volte all’ottimizzazione mediante utilizzo di compositi, tuttavia il numero di progetti in cui si è proposta una realizzazione integrale con questi materiali è di gran lunga inferiore di quello relativo alla realizzazione di impennaggi. I vari progetti degli impennaggi hanno quasi sempre avuto due fasi: 1. Realizzazione di una struttura con nucleo a nido d’ape; 2. Sostituzione del nucleo honeycomb con una struttura multitrave a più centine. Proprio su tale argomento la Boeing stabilì, come principio fondante, che occorreva usare il nido d’ape solo per le superfici poco caricate. Per tutti gli altri casi, invece, era preferibile ricorrere alla struttura multitrave. Successivamente molte altre case costruttrici abbracciarono la filosofia della Boeing, infatti, oggi, le strutture maggiormente caricate, come per esempio stabilizzatori ed ale, sono realizzate principalmente con strutture multitrave a più centine, mentre quelle meno caricate, come gli spoiler, presentano un nucleo a nido d’ape. Le strutture che, invece, risultano ancora meno sollecitate sono sovente costituite da un rivestimento esterno irrigidito da un nucleo di materiale espanso che si sostituisce all’honeycomb. Le maggiori applicazioni dei compositi ai nostri giorni sono riportati nella Tabella 4.6. Oggi la più comune applicazione di compositi in strutture aeronautiche è il rivestimento di ali, di code e di superfici di controllo. Generalmente questi rivestimenti sono dei laminati, costituiti da lamine ortotrope, privi di irrigidimenti sulle loro superfici interne. 92 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta A questo punto è necessario precisare che il tipo di laminato e la natura della sua stratificazione è strettamente connessa alla tipologia delle mansioni che la parte in progetto dovrà poi ricoprire nel velivolo: ne consegue che la peculiarità della disposizione degli strati sarà strettamente dipendente dall’entità e dal tipo si sollecitazioni a cui l’elemento in esame dovrà resistere. Tabella 4.6 Per esempio il rivestimento di un cassone di un’ala dritta assorbe le tensioni dirette nella direzione dell’apertura dovute all’inflessione dell’ala, con comportamento assimilabile ad una trave incastrata, e le tensioni di taglio causate dallo svergolamento (Figura 4.69). In aggiunta, si genereranno, tuttavia, delle tensioni secondarie dirette in direzione della corda e dovute all’inflessione dell’ala in avanti ed indietro. Figura 4.69 - Schematizzazione delle forze agenti sull’ala L’approccio più semplice di progetto prevede che il laminato presenti una configurazione degli strati (Figura 4.70) con orientazione predefinita: • • • 0 ° per trasportare tensioni in direzione dell’apertura; +/- 45° per trasportare tensioni al taglio; 90° per trasportare le tensioni dirette lungo la corda. 93 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 4.70 - Disposizione delle fibre in relazione alla natura della sollecitazione Naturalmente il numero degli strati di ogni orientamento dipende dalla applicazione specifica. Per esempio il rivestimento dell’ala dell’F/A-18 (Figura 4.71) comprende il 46% di strati a 0°, il 50% di strati a +/- 45° e il 4% di strati a 90°. Figura 4.71 - L’F/A -18 Dal momento che lo stato tensionale varia lungo l’ala, è pratica comune, nelle tecniche costruttive aeronautiche, realizzare profili caratterizzati da spessori dei rivestimenti decrescenti nel verso dell’estremità alare. È evidente che tale struttura può essere facilmente realizzata con i materiali compositi, infatti, è sufficiente tagliare in successione strati più corti prima di assemblare il laminato. Così il rivestimento di un’ala potrebbe avere 100 strati alla sua radice ma meno di 20 all’estremità. La situazione è molto simile per il rivestimento di una coda verticale o di uno stabilizzatore orizzontale. Tuttavia un aereo da combattimento spesso ha code orizzontali interamente mobili per cui, al fine di resistere ad un elevato sforzo di torsione e di garantire un’adeguata rigidezza, può essere necessario avere una percentuale più alta di strati a +/- 45° (fino all’80%). È importante precisare, inoltre, che lo spessore complessivo del rivestimento di una coda orizzontale è generalmente minore di quello richiesto per l’ala, infatti, all’estremità della coda possono esservi soltanto pochi strati. Per una superficie di controllo incardinata ad un’ala (Figura 4.72), c’è probabilmente una maggiore sollecitazione a flessione in direzione della corda e, di conseguenza, il suo rivestimento deve contenere una proporzione più ampia di strati a 90°. 94 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 4.72 - Disposizione delle fibre su una sup. di controllo incardinata all’ala Un riferimento particolare si deve fare all’ala anteriore dell’ X-29 (Figura 4.73), dove i rivestimenti dell’ala in grafite/epossidico sono costruiti con laminati non ortotropi; questi ultimi sono stati selezionati in modo da permettere che l’interazione tra i carichi diretti e le deformazioni al taglio riduca lo svergolamento dell’ala fino ad un livello compatibile con la struttura. Figura 4.73 - L’X-29 Lo schema con rivestimenti in composito su substrutture in metallo è stato usato nell’ala dell’F/A-18 e nelle unità di coda dell’F-14, F-15, F-16 e F/A-18, rispettivamente Figura 4.74, Figura 4.75e Figura 4.76. Figura 4.74 - L’F-14 95 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 4.75 - L’F-15 Figura 4.76 - L’F-16 La substruttura di solito comprende elementi in lega d’alluminio, con travi e centine, ma qualche volta anche con elementi in lega di titanio. Il box principale dell’F/A-18 ha 5 travi in lega d’alluminio, ma queste hanno frange relativamente piccole, cosicché il rivestimento in composito trasporta la maggior parte di carico di flessione. Un tipo simile di costruzione è stato usato nella coda verticale dell’F-16. Le code orizzontali di un aereo da combattimento sono comunemente di spessore piccolo con una struttura interna che comprende un nucleo a nido d’ape in alluminio a piena profondità. Per un piano di coda totalmente movibile si usa o una sola trave metallica oppure ci possono essere una trave anteriore ed una posteriore. Un esempio del primo tipo di costruzione è mostrato in Figura 4.77. Figura 4.77 - Esempio di un piano di coda movibile con singola trave metallica 96 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Quando si usano travi e centine metalliche, il rivestimento in composito è generalmente legato a loro mediante collegamenti meccanici. Per prevenire la corrosione galvanica, sottili fogli di materiale elettricamente isolante, come vetro/epossidico, sono inseriti tra aree adiacenti del composito e del metallo. Quando un’ala è costituita da due semiali, la sua giuntura alla fusoliera necessita di speciali accorgimenti, in quanto i compositi non sono ben adattabili al trasporto di alti carichi. Nel caso dell’F/A-18 alla radice dell’ala, a causa di quanto detto, si ricorre all’utilizzo di un adattatore in titanio, il quale è legato ai rivestimenti in grafite/epossidico. L’adattatore è collegato alla fusoliera con spine secondo la consueta pratica costruttiva. Giunture di collegamento molto simili a quella descritta sono usate negli adattatori posti nelle code orizzontali dell’F-14, F-15 e F/A-18. L’ala dell’AV-8B (Figura 4.78) è una struttura virtualmente tutta in composito, in quanto il rivestimento e la substruttura sono in grafite/epossidico. L’ala dell’AV-8B, che è stata costruita in un solo pezzo (piuttosto che in due metà come nell’F/A-18), ha 8 travi in grafite/epossidico. Figura 4.78 - L’AV-8B Poiché la principale funzione dell’anima è trasportare carichi a taglio, essa comprende per lo più strati a +/-45°, sebbene ci può essere una piccola percentuale anche di strati a 90°. Risulta opportuno proporre, infine, alcune fra le tipologie strutturali principali che risultano “statisticamente” più adottate sui velivoli realizzati da differenti compagnie costruttrici. a) Nell’ala il longherone e le centine vengono sostituite da un’unica struttura multitrave che può essere rappresentata schematicamente come segue in Figura 4.79. 97 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 4.79 - Esempio di una struttura multitrave Ovviamente la soluzione ottimale si ottiene quando le centine e le travi vengono formate simultaneamente, ci sono comunque stati dei casi in cui sono state fabbricate separatamente e poi collegate anche tramite chiodatura. Alla precedente struttura vengono poi collegati i rivestimenti, i bordi d’attacco e d’uscita e le estremità. Una tecnica molto comune è quella di curare insieme alla precedente struttura il rivestimento inferiore e se possibile anche altri elementi. Comunque ci sono stati dei casi in cui tutta l’ala è stata formata simultaneamente evitando così le operazioni di assemblaggio. Questa soluzione sembrerebbe la migliore dal punto di vista del risparmio degli stadi intermedi di manifattura. Ad essa sono però legati altri problemi, si pensi per esempio ad una delaminazione locale provocata dalla caduta di un arnese durante la manifattura o la manutenzione, questo danno provocherebbe localmente un decadimento delle proprietà del rivestimento. Se l’ala fosse formata da vari pezzi, si potrebbe procedere alla sostituzione di questi, ma, essendo la struttura formata da un unico pezzo, allora, occorrerà che, in sede di progetto si preveda che tale evenienza non debba compromettere il corretto comportamento dell’ala. b) Per gli stabilizzatori sia verticali che orizzontali la struttura è simile a quella dell’ala per tutto quanto è già stato detto precedentemente Per questi elementi è diffuso lo schema con trave principale anteriore e posteriore ed alcune intermedie secondarie. Queste, insieme ai due rivestimenti, fatti con sandwich a nucleo irrigidente, formano il cassone principale. Per completare poi l’impennaggio, sono ovviamente collegati i bordi d’attacco e d’uscita e la sezione d’estremità. Lo schema, di cui stiamo parlando, può essere schematizzato come segue (Figura 4.80): 98 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 4.80 - Struttura di uno stabilizzatore Ovviamente, anche in questo caso, la soluzione di trattare simultaneamente le varie parti offre il vantaggio di ridurre le operazioni di collegamento. Poi il problema inerente al danno accidentale, che può causare una delaminazione locale, è meno preoccupante di quanto non lo sia per l’ala, per il semplice motivo che le parti in questione sono notevolmente più piccole e quindi la sostituzione completa è meno onerosa. c) Per le superfici di governo gli schemi strutturali adottati sono principalmente quello a più centine e quello a nido d’ape. Il secondo è preferibile al primo qualora vi sia uno spazio troppo ristretto per le centine. Inoltre per le superfici leggermente caricate viene soventemente usato un rivestimento in laminato, Figura 4.81, la cui forma aerodinamica è assicurata da un nucleo a nido d’ape o da materia espansa. Figura 4.81 - Rivestimento con nucleo in materia espansa 99 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta 4.3 GLI AIRBUS GENERALITÀ SUGLI AIRBUS Quando la Boeing stava finalizzando il progetto del 747, che per la prima volta volò nei primi mesi del 1969, molte discussioni si sollevarono in Europa intorno al progetto ed alla costruzione di un aereo di linea europeo a larga capacità a breve/medio range. Dopo vari tentativi la Francia e la Germania Occidentale decisero il 28 Maggio del 1969 di procedere alla realizzazione dell’aereo noto come European Airbus. Nel dicembre del 1970 l’Airbus Industrie, in Francia, finanziò lo sviluppo, la manifattura e il marketing dell’A 300. La costruzione del primo A 300 Bl cominciò nel Settembre del 1969 ed il suo primo volo ebbe luogo il 28 Ottobre 1972. L’Airbus Industrie cominciò ad usare materiali compositi, al fine di ridurre peso, prima nelle strutture secondarie come pannelli, spoiler e freni, poi, nella primavera del 1985, fu la prima ad utilizzare materiali compositi per la realizzazione seriale di strutture primarie, costruendo l’A 310 con piani stabilizzatori fatti di plastica rinforzata a fibra in carbonio (CFRP). Essi furono in anticipo rispetto a tutti i manifattori americani nell’utilizzo dei compositi, i quali hanno rivelato diversi vantaggi nel costo, nel risparmio di peso e nella conseguente eliminazione del problema della corrosione. Il piano stabilizzatore dell’A 310/A 300-600 in CFRP è una struttura particolare, alta 8.3 m e larga alla base 7.8 m. Il suo principale elemento strutturale è il box di torsione in CFRP che pesa circa 56.7 kg. La sua adozione implicò un risparmio di peso pari a circa il 10 % paragonato al peso di quello in lega di alluminio precedentemente utilizzato. In più, il box del piano stabilizzatore in CFRP comprende soltanto 95 parti, escludendo i collegamenti, paragonati alle 2076 parti dell’unità metallica, facilitando così la produzione. Durante la fase di progettazione dell’ A 300 si dovette tener conto del fatto che il costo del carburante andava aumentando. Quindi risultò di primaria importanza la questione legata alla possibilità di ridurre il peso del velivolo per poter ridurre i costi operativi dello stesso. Il peso diventò un parametro vitale nell’economia operativa del velivolo. Sempre restando nell’ottica della riduzione dei costi, particolare attenzione doveva essere rivolta alle problematiche legate alla minimizzazione dei costi di produzione ed alla riduzione di quelli di manutenzione per la loro incidenza sui costi operativi del velivolo. Gli ostacoli che si ponevano (e si pongono ancora) sulla strada dello sviluppo, del progetto e dell’impiego dei materiali compositi nelle strutture aeronautiche erano legati alle seguenti questioni: 1) I livelli di sicurezza e di attendibilità, offerti dall’utilizzo dei materiali classici, non dovevano essere compromessi, utilizzando materiali compositi; 2) L’accettazione dell’uso dei materiali compositi da parte delle autorità certificanti non era facile da superare; 3) La manifattura dei componenti in un composito doveva essere tale da assicurare all’ Airbus Industrie ed alle autorità certificanti che gli standard di qualità potessero essere mantenuti; 4) L’accettazione delle nuove tecnologie da parte delle compagnie di linea. 100 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Il primo aereo della serie, l’A 300, ebbe varie fabbricazioni fatte con dei sandwich realizzati con compositi a fibra in vetro e con NOMEX, oppure con dei sandwich, realizzati sempre con composito a fibra in vetro unitamente ad elementi a nido d’ape. Queste fabbricazioni erano tutte strutture secondarie. I pavimenti di sostegno della cabina e del carico erano strutture fatte di materiali a sandwich e, in particolare, i rivestimenti interni del sostegno della cabina e del carico erano fatti di materiali a sandwich a fibra in vetro. I compositi si mostrarono particolarmente preziosi nel caso dei pavimenti, infatti, a parte il risparmio di peso che segue la loro utilizzazione, c’è da considerare che i pavimenti in metallo sono sempre predisposti alla corrosione, causata dal rovesciamento di ogni tipo di fluido. Prima di introdurre nella produzione in serie dell’A300 strutture avanzate in CFRP, fu effettuata una valutazione estensiva in servizio con componenti rappresentativi (Figura 4.82) come spoiler, (1A) freni interni, (1B) carenature della gamba del carrello d’atterraggio (1C), montanti del pavimento e una sezione del bordo d’attacco del piano stabilizzatore (1D). Più tardi, un completo piano stabilizzatore ed un timone (1E) furono introdotti nel programma di valutazione. I risultati furono completamente soddisfacenti, di conseguenza si decise di incorporare tutti questi componenti nell’aereo di serie A 310 che, perla prima volta, volò nell’Aprile 1982. Figura 4.82 - Distribuzione dei materiali compositi sull’Airbus A 320 Gli Spoiler Collocati sull’ala più esternamente, gli spoiler integrano gli ipersostentatori, montati internamente, a bassa velocità durante il decollo e le fasi di atterraggio. La struttura a sandwich per questo componente, piuttosto che la costruzione monolitica, utilizzata,invece, per il freno, fu dettata dal carico asimmetrico a cui erano sottoposte le superfici dello spoiler, particolarmente in apertura. La costruzione monolitica avrebbe comportato uno spazio per le centine tanto ristretto, al fine di raggiungere un adeguato supporto per il rivestimento, che la complessità strutturale avrebbe fatto sì che il costo sarebbe stato 101 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta più alto di quello del progetto a sandwich. L’assemblaggio dello spoiler dell’Airbus 300 è riportato in Figura 4.83. 1. Nucleo a cella d’ape (NOMEX) 2. Rivestimento superiore 3. Guscio 4. Bordo d’uscita (titanio) 5. Centina laterale 6. Tassello d’attacco 7. Braccio del cardine centrale 8. Cursori 9. Rinforzo dei cursori 10. Box (CFRP) 11. Tassello di arresto 12. Braccio del cardine più esterno (Alluminio) Figura 4.83 - Elementi costitutivi dello Spoiler dell’Airbus A310 I freni aerodinamici interni L’obiettivo del progetto di questi elementi era quello di realizzare una struttura molto leggera, ma allo stesso tempo molto rigida tale da sopportare la sperimentata deformazione flessionale e torsionale. Questo fine fu raggiunto utilizzando una struttura monolitica. I rivestimenti e le centine vennero fatte di nastri in prepreg unidirezionale in carbonio, variando sia il numero degli strati che il loro orientamento. Intorno all’attaccamento dell’attuatore furono allocati fino a 26 strati, mentre il numero variava fino a 8 intorno al bordo d’uscita, che fu protetto da una sezione in titanio rivettata, che doveva sopportare alti carichi flessionali. Con tale progetto si raggiunse un risparmio di peso di 33 kg per ogni aereo. La Figura 4.84 mostra l’assemblaggio del freno aerodinamico dell’Airbus 310. Figura 4.84 - Assemblaggio del freno aerodinamico dell’Airbus A310 La carenatura della gamba e gli sportelli del dispositivo principale di atterraggio Entrambi i componenti sono costruiti con sandwich con rivestimenti epossidici rinforzati a fibra in carbonio e con nuclei stabilizzanti ad elementi a nido d’ape di KEVLAR. 102 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Il progetto di queste parti ha richiesto requisiti di rigidezza e di levigatezza delle superfici. Le richieste di rigidezza sono state largamente soddisfatte dai rivestimenti in fibra di carbonio. Per costruire il nucleo vengono usati differenti tipi di elementi a nido d’ape, per assicurare l’opportuna stabilizzazione da entrambi i lati. Il progetto in KEVLAR, trattato separatamente al resto della struttura, assicura un’accurata levigatezza della superficie. Questo previene la deformazione laterale e minimizza l’effetto di increspamento sulle facce del CFRP durante il trattamento. Il progetto di questi componenti ha pienamente raggiunto l’obiettivo di ottenere una struttura ad alto rendimento con un livello di tensione medio di approssimativamente il 17% del suo carico ultimo ed un risparmio di peso in totale di 19 kg, circa il 30%. Le ore necessarie per la produzione, adottando questa soluzione, sono state ridotte del 37% rispetto al precedente progetto in metallo. La carenatura del pilone del motore Le carenature del pilone del motore provvedono ad una continuità aerodinamica tra la superficie inferiore dell’ala ed il pilone del motore, per raggiungere l’ottimizzazione aerodinamica all’interfaccia motore-ala. Un requisito di alta flessibilità è richiesto alla carenatura, poiché essa è essenziale per permettere il movimento relativo tra il pilone e la struttura dell’ala in condizioni di raffica. Nell’A 310 il materiale utilizzato è stato successivamente cambiato da fibra in vetro a KEVLAR (Figura 4.85). Il risparmio di peso di 7.5 kg per ogni aereo controbilancia il costo più alto del materiale. La carenatura è una fabbricazione a sandwich di tessuto prepreg KEVLAR di tipo 181. Tre strati formano il rivestimento più esterno e due quello interno, separati da elementi a nido d’ape in NOMEX. Figura 4.85 - Distribuzione dei materiali compositi nell’Airbus A310 103 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta La carenatura degli attacchi dei flap Originariamente le carenature furono progettate come fabbricazioni a sandwich a fibra in vetro. Per raggiungere ancora un maggiore risparmio in termini di peso e minimizzare i costi, il materiale fu cambiato in KEVLAR. Questo rese possibile la revisione del progetto, indirizzata ad usufruire delle proprietà specifiche della fibra in aramide, per ottenere un’appropriata rigidezza e conferire una opportuna consistenza alla forma aerodinamica. La carenatura è composta da due parti principali, una fissa sull’ala e una mobile, quest’ultima è connessa all’attacco del flap da una cerniera (Figura 4.86). Ognuna di tali parti è suddivisa in sezioni: a) il guscio della parte anteriore dell’attacco, il quale è fabbricato come un laminato solido composto da prepreg KEVLAR e tessuto asciutto con un massimo di 20 strati. b) il guscio della carenatura fissa, che è come un sandwich con nucleo a nido d’ape in alluminio e due strati di prepreg KEVLAR sia sulla faccia interna che su quella esterna. L’elemento a nido d’ape in alluminio fu preferito al NOMEX, poiché esso ha una capacità di resistenza più alta al taglio; esso si rompe sotto l’impatto senza una delaminazione e ha un migliore comportamento alla fatica acustica nonché vantaggi di costo. c) il guscio della carenatura mobile ed il guscio della calotta posteriore, che sono di progetto simile al guscio della carenatura fissa. d) il guscio conico, laminato solido di prepreg KEVLAR e tessuto a- sciutto. Figura 4.86 - Dettaglio di un attacco per flap 104 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta La carenatura ala/fusoliera Originariamente manifatturata come unità a sandwich a fibra in vetro, la carenatura tra l’ala e la fusoliera fu cambiata in una struttura a sandwich KEVLAR/NOMEX, per ottenere un ulteriore guadagno in termini di efficienza ponderale. La carenatura provvede ad un sigillo aerodinamico tra la radice dell’ala e la fusoliera e deve, pertanto, essere abbastanza forte per resistere alle forze aerodinamiche che su di essa insistono, ma sufficientemente flessibile per poter seguire la flessione aeroelastica dell’ala. Questa carenatura è divisa in sezioni, per facilitarne la manifattura ed il montaggio. Il peso risparmiato per ogni aereo attraverso la sostituzione della fibra in vetro in questo componente è di 13 kg. La carenatura dell’ammissione del condizionamento d’aria Originariamente questo componente dell’A 300 fu progettato in lega leggera. Sebbene i carichi aerodinamici statici fossero bassi ed essa fosse collocata nella parte inferiore della fusoliera, ha una forma complessa e, quindi, per realizzarla, si richiede un’attrezzatura costosa. L’obiettivo era, pertanto, quello di costruirla in materiali compositi invece che in lega leggera, per guadagnare in termini di costo di produzione ed in termini di peso. Entrambi i propositi furono raggiunti. La carenatura in composito è realizzata con un sandwich a rivestimento in KEVLAR .e ad elementi a nido d’ape in NOMEX. I rivestimenti sono fatti di prepreg KEVLAR tipo 181 con tre strati per la superficie esterna e due per quella interna. Da questo progetto risultò un risparmio di peso di 14 kg rispetto alla soluzione in lega leggera. Il Timone La decisione di costruire il timone dell’aereo in materiali compositi avanzati fu un ulteriore passo in avanti nello sviluppo delle applicazioni dei materiali compositi alle costruzioni aeronautiche. Questo progetto coinvolse tutti gli aspetti strutturali e aerodinamici del componente ed il risultato diede un contributo sostanziale allo sviluppo dei compositi. Il progetto fu diretto ad una riduzione di peso di almeno il 20% e ad una diminuzione a lungo termine dei costi di produzione. Una struttura triangolare del box di torsione con pannelli laterali a costruzione a sandwich e una trave anteriore resero possibile che tutte le centine presenti nel timone in metallo fossero eliminate in questa nuova configurazione. Il bordo d’attacco è di simile costruzione. I pannelli laterali del timone furono fatti con una combinazione di prepreg epossidici a fibra in carbonio e vetro, legati ad un nucleo in NOMEX. Con questo progetto del timone furono raggiunte le mirate riduzioni di peso e di costo e il numero delle parti in dettaglio fu ridotto sostanzialmente, come mostrato nella seguente Tabella 4.7: 105 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Progetto in lega leggera Composito 600 17015 355 4800 N° componenti N° delle parti standard Tabella 4.7 Il peso fu ridotto di 45 kg, il 20 % del peso del timone in metallo ed il costo del 90%, sebbene il costo del materiale aumentò del 12-13%. La Figura 4.87 mostra i dettagli dell’assemblaggio del timone. Figura 4.87 - Dettagli costruttivi del timone Le Carlinghe del motore Le superfici esterne della presa d’aria e del cappuccio della ventola sono fatte di compositi avanzati invece che in lega d’alluminio, Figura 4.88, con un risparmio di circa 120 kg per ciascun aereo. Figura 4.88 - Dettaglio della carlinga del motore 106 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta I Flap dell’A 320 Un elemento della struttura primaria dell’A 320 realizzata in composito è il flap. La sua costruzione è rappresentata in Figura 4.89. Figura 4.89 - Struttura del flap dell’Airbus A320 4.4 L’EXPERIMENTAL AIRCRAFT PROGRAMME SVILUPPO DI UN’ALA A TECNOLOGIA AVANZATA La British Aerospace (BAe) era l’ente fornitore dei sistemi di difesa aerea della Gran Bretagna, adesso annesso nella BAE Systems, uno tra i primi enti appaltatori nel campo della difesa nel mondo ed il primo in assoluto in Europa, oltre che un costruttore di aerei commerciali. L’Aeritalia era una azienda aerospaziale di Torino fondata nel 1969, che, fusasi nel 1990 con Selenia, è oggi nota come Alenia. La società suddivisasi in Alenia Aeronautica e Alenia Spazio è un leader nel campo aerospaziale. L’Aeritalia ha prodotto aerei nel passato aerei, come il caccia G-91 o il trasporto tattico G.222, che sono stati per molti anni la spina dorsale dell’Aeronautica Militare Italiana. Ha collaborato a progetti importanti come il Boeing 767, il McDonnell Douglas MD-80, il McDonnell Douglas MD-11, il cacciabombardiere Panavia Tornado e l’aereo da attacco AMX, oltre al contributo nel progetto dei veicolo spaziale abitato Columbus e il satellite Tethered, progetto di grande complessità in cooperazione con la NASA. L’Alenia Aeronautica, invece, progetta e realizza direttamente o tramite collaborazioni internazionali velivoli da combattimento e da trasporto militare come l’Eurofighter Typhoon, l’AMX, il Tornado, il G.222, il C-27J, l’ATR 42MP . Alenia partecipa alla progettazione e realizzazione di strutture per il nuovo aereo da combattimento statunitense F35 Lightning II (JSF). 107 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Dalla cooperazione fra la British Aerospace e l’Aeritalia è stato possibile realizzare un prototipo di aereo militare su cui testare innovazioni e miglioramenti tecnologici. La BAe all’inizio degli anni Ottanta avviò privatamente il progetto dell’Experimental Aircraft Programme (EAP), Figura 4.90, gettando di fatto le basi per la realizzazione futura dell’innovativo Eurofighter Typhoon. Figura 4.90 - Un EAP in fase di costruzione Nell’EAP si pensò di produrre un’ala che avesse una configurazione tale da fornire una struttura a massa minima e, nel contempo, che fosse manifatturata con tecniche efficaci anche dal punto di vista dei costi. Il progetto dei rivestimenti dell’ala e della sottostruttura fu diviso tra le due compagnie nelle sedi di Torino e di Warton: l’ala LH doveva essere realizzata dall’Aeritalia e la RH dalla British Aerospace. Un primo progetto dell’ala in composito prevedeva che i rivestimenti fossero realizzati in CFC e che fossero collegati con mezzi convenzionali ad una sottostruttura in metallo, usando molti collegamenti. Esso fu seguito da un altro progetto, in cui la substuttura in metallo fu sostituita da quella fabbricata con elementi in CFC, con i rivestimenti ancora collegati convenzionalmente. Entrambi i progetti riducevano peso rispetto all’unità in metallo, ma il costo di manifattura era più alto. Si appurò che il rialzo del costo era dovuto all’alto prezzo delle materie prime ed alle varie operazioni di assemblaggio. Così, si dedicò particolare attenzione alle tecniche che avrebbero potuto ridurre i costi. Alla fine di tale analisi si riuscì a ridurre i costi, costruendo l’ala con compositi a fibra in carbonio e con una configurazione strutturale tale da poter trattare simultaneamente la struttura ed il rivestimento, evitando così l’uso di collegamenti. Si ebbe, considerando l’eliminazione di tali collegamenti, un considerevole risparmio nel peso e nelle ore lavorative necessarie per la manifattura, come si può notare nella Figura 4.91, ove si indica una significativa riduzione del 21% di fronte ad un ala CFC convenzionalmente manifatturata ed un risparmio di peso del 12% di fronte alla configurazione metallica. Questo risparmio si può spiegare col fatto che in un’ala convenzionale di un aereo da combattimento sono realizzati circa 5000 fori, che mancano nella precedente soluzione, ne risulta, dunque, un considerevole risparmio di costi. Però, di contro, convertendo la struttura da alluminio a composito con fibra in carbonio, le operazioni per la prepara108 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta zione dei fori venivano effettuate a minore velocità e così il costo di assemblaggio attraverso tecniche convenzionali risulta proibitivo e tendere a negare i vantaggi di progetto dell’uso di un materiale con uno sforzo specifico ed una rigidezza più alta. Si deduce, quindi, che l’obiettivo fu quello di sviluppare tecniche che avrebbero ridotto la manifattura totale e, simultaneamente, avrebbero portato i vantaggi di un risparmio di peso nonché la medesima integrità strutturale. Figura 4.91 - Variazione di massa e costo in funzione della tecnologia di costruzione L’obiettivo preposto, cioè quello di realizzare una sottostruttura ed un rivestimento contemporaneamente trattati, fu raggiunto collegando gli elementi delle travi della sottostruttura al rivestimento, curando simultaneamente i bordi più alti delle travi contro il rivestimento. In questo modo, fu prodotta una configurazione, in cui la struttura fu collegata, in un accoppiamento perfetto, alla superficie interna dei rivestimenti, eliminando completamente il bisogno delle operazioni di preparazione per i collegamenti convenzionali. La Figura 4.92 mostra tre sezioni di una costruzione a più travi e ne illustra una possibile manifattura per una lega convenzionale in alluminio [a], un composito collegato convenzionalmente [b] e la configurazione collegata simultaneamente [c]. Figura 4.92 - Diverse tecniche costruttive del collegamenti fra substruttura e rivestimento 109 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Mentre il progetto dell’ala collegata simultaneamente fu simile a quello di un’ala CFC convenzionalmente collegata, la giuntura simultanea fu un concetto totalmente nuovo. Per la prima volta veniva proposto un progetto, in cui uno dei più importanti componenti trasportanti carico aveva una giuntura legata con adesivo, il che si rivelò un passo in avanti nell’uso efficace dei compositi a fibra in carbonio. La struttura dell’ala EAP è mostrata nella Figura 4.93. Figura 4.93 - Struttura dell’ala dell’EAP Le giunzioni strutturali dovevano essere progettate in modo tale da resistere all’azione di taglio, applicata dalle travi al rivestimento, dovuta all’azione applicata al rivestimento da parte delle pressioni aerodinamiche e del carburante del serbatoio interno. Queste azioni applicate alla giuntura sono mostrate nella Figura 4.94. Figura 4.94 - Diagramma delle sollecitazioni agenti sulla giunzione strutturale Si considerò che il punto più critico del progetto sarebbe stato il "triangolo delle Bermuda" ai piedi della trave. Questa è l’area dove si hanno concentrazioni significative di tensioni, dovute a tutte le azioni caricanti, indicate precedentemente. Fu 110 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta necessario modellare il piede della trave ed il suo collegamento al rivestimento, usando le tecniche degli elementi finiti, in modo che la distribuzione dello strato adesivo e la forma del triangolo fossero ottimizzati fino a dare alla giuntura la massima resistenza possibile. Il progetto dell’ala in composito a fibra in carbonio, trattata simultaneamente, ha quindi dimostrato vantaggi rispetto alla configurazione in lega. I potenziali risparmi di peso e di costo di manifattura sono riportati nella seguente Tabella 4.8. Metodo di manifattura Tempo di manifattura del composito Tempo di assemblaggio Lavoro in corso Costi totali Tecnica con collegamenti 100% 100% 100% 100% Sistema Co-Bonded 64% 50% 65% 79% Manifattura “Lead Time Saving” 36% 50% 35% 21% Tabella 4.8 - Comparazione dei potenziali risparmi di peso e di costo fra le differenti manifatture In definitiva, il profilo aerodinamico dell’ala è stato progettato in modo da migliorare l’efficienza e mirando ad ottenere contemporanea una riduzione delle parti staccate dell’ala. Si è riusciti ad abbattere significativamente il numero degli stadi intermedi di manifattura e, contemporaneamente, a ridurre i tempi complessivi di assemblaggio. Queste tecniche hanno anche comportato il vantaggio di eliminare la gran parte dei fenomeni corrosivi relativi alla sezione alare. 4.5 HARRIER AV-8B/GR5 GENERALITÀ HARRIER L’aereo AV-8B Harrier II della McDonnell Douglas fa parte della famiglia degli aerei multiruolo di seconda generazione di tipo V/STOL realizzati nell’ultimo periodo del XX secolo. L’acronimo V/STOL sta per Vertical/Short Take-Off and Landing, ovvero: atterraggio e decollo verticali/corti. I V/STOL vennero originariamente sviluppati per permettere l’impiego di aerei jet che potessero partire da spiazzi nelle foreste, eliminando la dipendenza da piste soggette a venire danneggiate, o da piccole portaerei che in precedenza erano in grado di trasportare solo elicotteri. I V/STOL sono stati rimpiazzati in popolarità dagli STOVL, perché questi riducono la quantità di spinta richiesta per sollevare da terra un aereo a pieno carico, e quindi permettono di trasportare un carico maggiore. Ad esempio, l’Harrier non è in grado di decolla111 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta re in verticale a pieno carico di armi e carburante, e viene quindi usato come uno STOVL quando possibile. Nel 1976 si intrapresero studi di ottimizzazione sui primi modelli AV-8A che condussero alla prima variante di aereo Harrier di seconda generazione che sarà poi adottato dalla RAF. Il primo GR5 , realizzato dalla BAe, volò per la prima volta il 30/04/1985 ed entrò definitivamente in servizio nel Luglio del 1987. La variante inglese GR5 si differenziava dall’AV-8B in dotazione alle forze statunitensi (US Marine Corps) in parecchi dettagli in particolare strumenti per le misurazioni elettroniche, armi e contromisure. Furono realizzati in tutto 41 esemplari di GR5. Le successive evoluzioni hanno condotto al modello USA AV-8B Harrier II (Figura 4.95) e, parimenti, per la Royal Air Force, ai modelli GR7 e GR9. Figura 4.95 - Versione USA Harrier II Questa tipologia di aerei, in generale, è di solito impiegata nelle missioni in cui sono richiesti attacchi “leggeri” o nelle operazioni multi-task, specialmente se avviate dalle portaerei. Diverse Nazioni dispongono oggi degli Harrier II tra le quali anche la Spagna e l’Italia (Aviazione per la Marina Militare), Figura 4.96 e Figura 4.96. Figura 4.96 Figura 4.97 Il GR7, Figura 4.98,che volò per la prima volta nel maggio del 1990, fece la sua prima apparizione in missione nel 1995 in Yugoslavia. È stato largamente impiegato nelle operazioni Nato in Kosovo e ha ricoperto, inoltre, un ruolo determinante nelle missioni inglesi della campagna “Operation Telic” nella guerra del 2003 in Iraq. 112 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 4.98 - Harrier AV-8B variante GR7 General characteristics • • • • • • • • Crew: 1 or 2 Length: 14,1 m Wingspan: 9,2 m Height: 3,5 m Wing area: 23 m² Empty weight: 5700 kg Loaded weight: 7123 kg Max takeoff weight: 8595 kg Vertical Take Off, 14061 kg Short Take Off Performance • • • Maximum speed: 1065 km/h Service ceiling: 15000 m Rate of climb: 203,2 m/s In aerodinamica si indica con il termine “rate of climb” quella velocità alla quale un aereo riesce ad incrementare la sua quota. Questa grandezza è comunemente espressa in metri al minuto con l’eccezione statunitense in cui si indica in feet per minute (ft/min). Analogamente si definisce il “rate of descent”. Il “service ceiling” è quel valore di altitudine per la quale in volo, alla miglior velocità di rate of climb compatibile con l’altitudine e con tutti i motori eroganti la massima potenza, si realizza un’ascesa di 100 piedi al minuto. HARRIER AV-8B/GR5 Il successo del progetto con materiali compositi dell’AV-8B è manifesto nel fatto che questo velivolo è in servizio con il 25% del peso della struttura aerea e con il 50% della superficie bagnata in materiali compositi, queste parti sono mostrate nelle Figura 4.99 e Figura 4.100. La Mc Donnel Douglas, in questo progetto, decise che il livello di deformazione massima di progetto sarebbe dovuto essere di 4-5 mm/metro. Il comportamento dei laminati in composito con la temperatura ed il vapore preoccupava i progettisti., quindi, 113 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta per assicurarsi che esistesse una sopportazione della degradazione, furono fatte delle prove con modelli di rivestimento alare e si confrontarono le crisi dei vari laminati. Figura 4.99 - Illustrazione dei componenti in fibra di carbonio, vista dall’alto Figura 4.100 - Illustrazione dei componenti in fibra di carbonio, vista dal basso In Figura 4.101 si riportano gli elementi del box di torsione dell’ala che sono realizzati in parti metalliche, titanio e alluminio. 114 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 4.101 - Box di torsione dell’ala La struttura del box realizzata in materiale composito è riportata nella Figura 4.102 in basso. Figura 4.102 - Realizzazione dell’ala in compositi Parte anteriore della fusoliera Progettando l’AV-8B con i compositi ed applicando le nuove tecniche a loro collegate, si produsse un abitacolo avente 88 parti separate e 2450 collegamenti paragonati al 115 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta totale dell’AV-8A di 237 parti e 6440 collegamenti. Su ogni aereo, con tale sostituzione, furono risparmiati 26 kg, ottenendo una percentuale di peso risparmiato del 25.3% per abitacolo. Del peso totale dell’abitacolo di 77.5 kg il 67%, ovvero 52 kg, era in materiale composito. La porzione rimanente del peso consisteva in collegamenti, equipaggiamenti piccoli in metallo e vernici. Segue pertanto che, sebbene la fusoliera frontale apparisse tutta in composito, quasi un terzo di questa, per peso, era ancora in materiale non composito (Figura 4.103). Figura 4.103 - Illustrazione dei componenti dell’abitacolo Per assicurare una buona resa dei sistemi avionici di bordo e per caratterizzare il comportamento del composito carbonio/epossidico furono effettuate analisi e prove estensive. Si trovò che questo materiale aveva le capacità di schermo richieste in un caccia e che, generalmente, c’era poca differenza rispetto ai materiali ortodossi. Coda orizzontale La coda orizzontale fu un’avventura nel regno delle difficoltà strutturali, nel tentativo di evitare la fabbricazione a nido d’ape, che aveva causato problemi nello sviluppo dell’ala in boro dell’F-15. Si decise di accumulare tutti i laminati della superficie inferiore, disporre le travi a guisa di palmo e trattare l’intero assemblaggio in un’unica operazione in autoclave. Fino ad allora la maggior parte degli stabilizzatori orizzontali erano stati costruiti con nuclei a nido d’ape ed il nuovo procedimento fu ritenuto un grande passo in avanti nella fabbricazione di strutture aeronautiche in composito (Figura 4.104). 116 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 4.104 - Struttura dello stabilizzatore orizzontale Il progetto fu pieno di successi. La configurazione strutturale per la coda, a cui si giunse, consisteva in un box di torsione strutturale primario con un bordo d’attacco ed un’estremità separati in metallo. Il box (Figura 4.105) era un progetto a più travi in composito carbonio/epossidico con una sezione della copertura monolitica, fissata con speciali chiodi in titanio. La trave centrale, a cui l’attuatore dello stabilizzatore era collegato, e le centine di supporto del perno erano in metallo. Figura 4.105 - Struttura del box di torsione dello stabilizzatore orizzontale 117 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta I rivestimenti superiori ed inferiori erano in nastro di carbonio/epossidico con travi in tessuto che provvidero a fronteggiare il difficile problema di locazione durante le operazioni di manifattura. Il progetto della coda orizzontale in composito portò ad un risparmio di peso del 20% rispetto al progetto dell’unità in metallo, un totale di 21.3 kg per aereo. Carenatura del carrello Il progetto della carenatura del carrello con materiali compositi fu un esempio notevole di risparmio nei collegamenti, nel peso e nelle ore di manifattura. Il progetto ridusse il numero dei collegamenti dell’82% del totale della parte originaria in metallo, portandoli a 108. Il peso fu ridotto da 6.58 kg a 4.76 kg per aereo, un risparmio del 28% e le ore totali per la manifattura furono ridotte fino a 66.1 portando un risparmio di ben 231 ore. Nella Figura 4.106 sono riportati i modelli delle prove delle coperture, mentre nella Figura 4.107 è riportata la trave frontale alare dell’area del serbatoio. Figura 4.106 - Modello di prova di copertura del box di coda 118 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 4.107 - Trave frontale alare nell’area del serbatoio 4.6 BOEING: I VELIVOLI B-727, B-737 E B-767 La BOEING entrò nel programma dei compositi, sponsorizzato dal governo USA, con il progetto di uno spoiler del B 737. Finanziato dalla NASA LANGLEY RESEARCH CENTER, il componente fu progettato con rivestimenti rinforzati a fibra in carbonio e con centine finali di chiusura fatte di fibra in vetro. Le parti rimanenti erano componenti già esistenti in alluminio. Il progetto successivo della BOEING fu l’equilibratore del B 727 in materiali epossidici a fibra di carbonio. Allo stadio di progetto quattro configurazioni alternative di equilibratore in composito furono studiate. La prima coinvolse il minimo numero di centine e pannelli del rivestimento stabilizzati da elementi a nido d’ape NOMEX. Nella seconda si decise di diminuire lo spessore dei rivestimenti di laminato, i quali erano supportati da centine disposte in maniera stretta. Le altre due furono varianti delle precedenti, nelle quali venne usato lo stesso numero di centine dell’equilibratore in metallo. Questo equilibratore stabilì la filosofia della BOEING di usare pannelli a nido d’ape in fibra in vetro solo per superfici di controllo leggermente caricate, così si ebbe un raffinamento del progetto dello spoiler. Il successivo maggiore componente nel programma fu lo stabilizzatore orizzontale del B 737, riportato nella Figura 4.108. 119 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 4.108 - Stabilizzatore orizzontale di un B-737 La struttura dello stabilizzatore comprende il box principale, il bordo d’attacco, il bordo d’uscita, l’estremità, l’equilibratore e le coperture. Il box principale fu riprogettato per utilizzare il carbonio epossidico. Per eliminare tensioni termiche nella struttura del pannello del bordo d’uscita, la trave di quest’ultimo fu anch’essa riprogettata in carbonio epossidico. Le parti rimovibili, il bordo d’attacco, il bordo d’uscita, l’estremità e l’equilibratore non furono riprogettati per questioni legate ai costi. La trave posteriore è una sezione ad I che provvede al collegamento dei bordi dei rivestimenti del box dello stabilizzatore e dei pannelli del bordo d’uscita. L’anima della trave è irrigidita da angoli fissati meccanicamente. Le centine sono realizzate con laminati irrigiditi con un nucleo a nido d’ape precedentemente trattato. La trave anteriore e quella posteriore sono in un solo pezzo con le centine. Lo stabilizzatore del B 737 in composito avanzato è del 22% più leggero dell’analogo progetto in metallo. L’aereo di linea più grande, il B 767, ha circa il 3% del suo peso strutturale fatto di materiali compositi. Questa piccola percentuale dà un risparmio di 1400 lb. Le applicazioni ricoprono il 30% dell’area della superficie esterna dell’aereo, vedi Figura 4.109. 120 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 4.109 - Distribuzione dei materiali compositi in un B-767 I requisiti della carenatura del motore sono molto esigenti, infatti, quelle del pilone devono assicurare una continuità aerodinamica tra la superficie inferiore dell’ala ed il pilone del motore per garantire un’ottima resa aerodinamica all’interfaccia motore/ala. Tutti questi componenti sono sottoposti a vibrazioni ad alta frequenza, intensità di rumore estremamente alte e occasionalmente ad effetti di elevata temperatura. I fogli a faccia in aramide ed i nuclei a nido d’ape sono le soluzioni più comunemente adottate per questi elementi. C’è una similarità strutturale tra queste carenature e quelle ala/fusoliera, infatti queste ultime sono dei sigillatori aerodinamici fra l’ala e la fusoliera. Esse devono essere resistenti ad elevate forze aerodinamiche e, nel contempo, devono essere abbastanza flessibili per essere compatibili con la deformazione che si verifica quando l’ala si inflette in volo. Il timone del BOEING 767 è uno dei componenti più grandi in compositi avanzati nella produzione odierna (vedi Figura 4.110). La sua trave frontale è lunga quasi 36 ft, i suoi pannelli sono fatti a sandwich in tessuto a fibra in carbonio e prepreg a nastro con un nucleo a nido d’ape. I pannelli a sandwich sono legati in un’unica operazione, tranne che al bordo d’uscita dove sono uniti usando speciali rivetti tubolari in titanio. Figura 4.110 - Struttura del timone di coda di un B-767 121 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Il ruolo dei compositi nelle parti dell’aereo non sottoposte a carico è significativo. La Figura 4.111 mostra la parte interna tipica degli aerei della nuova generazione. La maggior parte di questa struttura è in fibra di vetro. In molte applicazioni, come per le mura laterali ed i pannelli del soffitto, il sistema di resina è fenolico per le sue eccellenti proprietà di basso tasso di infiammabilità e di bassa emissione di fumo e gas tossici. Figura 4.111 - Struttura interna di un B-767 La Figura 4.112 mostra due metodi caratteristici per la costruzione dei pannelli laterali. In larghe aree della parte interna vengono usati pannelli a nucleo schiacciato. Figura 4.112 - Tecniche costruttive per pannelli laterali 122 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Il concetto a nucleo schiacciato fu sviluppato per l’uso di sistemi a resina fenolica per le proprietà adesive relativamente basse di queste resine. Le partizioni della cabina sono di solito di materiale a nucleo espanso con strati decorativi legati da ogni lato. Parecchi concetti differenti di progetto sono stati usati per i pannelli del pavimento di aerei leggeri. Alcuni dei più recenti impiegano un sandwich a nucleo a nido d’ape in carbonio epossidico, talvolta la fibra in vetro è usata al posto del carbonio. Altri componenti in compositi rinforzati con nucleo a nido d’ape includono recipienti per la sistemazione bagagli e pannelli del soffitto. 4.7 IL DC-10 IL PROGETTO DEL TIMONE La Mc Donnel Douglas Corporation già entro il 1970 aveva acquisito un’esperienza sufficiente riguardo ai materiali compositi, per poter dirigere l’attenzione verso i componenti dell’aereo di linea DC 10, un aereo di 259455 kg, che andò in produzione nell’aprile del 1968. Parte del sistema del timone dell’aereo di linea fu ritenuto ideale per la fabbricazione in materiali compositi. Il timone (Figura 1.2) era diviso in quattro sezioni, anteriore più bassa ed anteriore più alta, posteriore più bassa e posteriore più alta; la posteriore più alta e le sezioni più basse erano munite di cardini tramite i quali si collegavano alle sezioni anteriori. Dal momento che il sistema era a quattro sezioni, la perdita di una singola sezione non si sarebbe rivelata pericolosa. Una caratteristica particolarmente significativa del progetto fu che la geometria del sistema era tale che 2.2 kg di peso bilanciante poteva essere rimosso dal timone anteriore per ogni kg risparmiato in quello posteriore. In pratica si ebbe un risparmio del 33% del peso rispetto al timone originario in lega leggera, ma, prendendo in considerazione anche il risparmio di peso bilanciato, esso era più del 100%. La lunghezza del timone era 4.01 m, la profondità nel punto più basso 0.15 m e la corda massima 0.97 m. Esso era posto su cardini in cinque punti, includendo due locazioni per la trasmissione. 123 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 4.113 - Descrizione del timone del DC-10. Il progetto iniziale prevedeva una struttura a nido d’ape, ma questa fu abbandonata a causa degli elevati costi di manutenzione, il che era causato dal danno all’impatto e dal bisogno di asciugare il nucleo, prima di effettuare una riparazione. Un’altra preoccupazione era legata all’ingresso di vapore nel nucleo a nido d’ape, in quanto il suo effetto sulla massa bilanciante del timone poteva essere critico. Si decise di seguire il sistema strutturale classico a più centine, messo alla prova nel timone originario e di trattare l’intero box strutturale in un fornello, piuttosto che usare un autoclave. La pressione interna fu applicata da spaziatori in gomma e silicone attorno a cinque anime metalliche in alluminio in ogni interspazio delle centine. Questi componenti furono rimossi, dopo che il box era stato trattato, attraverso aperture nella trave principale del timone (Figura 4.114). L’espansione termica della gomma provvide a conferire la pressione interna richiesta, per tenere le parti unite durante il trattamento. La principale struttura del timone comprendeva i due rivestimenti, le travi anteriore e posteriore e le centine in una forma di box trapezoidale. Le centine e le travi consistevano in elementi separati; i fori nella trave, attraverso cui le anime metalliche erano rimosse, venivano chiusi, per evitare l’ingresso della pioggia, ma si potevano comunque utilizzare per controlli e riparazioni. Il rivestimento in composito conteneva quattro strati di nastro a +/45°, che furono ritenuti inadeguati ai fini della deformazione indotta dalla compressione. Due strati a 0° furono aggiunti, per dare uno spessore totale al rivestimento di 0.84 mm. Come mostrato nella sezione trasversale rivestimento/centina nella Figura 4.114, delle strisce a 90° furono poste lungo i bordi della centina, per dare una rigidezza adeguata nella direzione della corda. 124 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 4.114 - Composizione e stratificazione del timone. La Figura 4.115 mostra, invece, il metodo adottato per la protezione dai fulmini. La protezione dai fulmini si ebbe con una striscia sottile in alluminio che passava per l’estremità del timone e andava giù al bordo d’uscita per unirsi ai quattro scaricatori P-static. Al punto estremo più alto, la striscia era collegata mediante una cerniera flessibile alla struttura metallica anteriore del timone. Il bordo d’uscita e l’estremità erano fatte di fibra in vetro per provvedere all’isolamento elettrico tra la striscia di alluminio e la struttura del box in carbonio epossidico. Le sezioni del bordo d’attacco erano anch’esse fatte in fibra in vetro. 125 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 4.115 - Composizione e stratificazione del timone. Si notò che, nel volo ad alta quota, l’espansione termica tra la struttura metallica ed il timone in composito era di circa 6.35 mm tra i cardini estremi. Gli equipaggiamenti di supporto del cardine metallico non furono progettati per fronteggiare variazioni di questa grandezza, così divennero necessarie delle modifiche ai cardini ed alla struttura del timone anteriore. I materiali compositi adoperati sono THORNEL 300 e NARMCO 5208, che erano nuovi ed innovativi a quel tempo. 4.8 I COMPOSITI NELTIMONE DEGLI ELICOTTERI IL SEA KING Generalità L’elicottero WS-61 “Sea King” prodotto dalla Westland rappresenta la variante inglese del modello Americano Sikorsky S-61. Il velivolo si differenzia in modo sostanziale dalla versione americana in quanto è dotato di sofisticati sistemi computerizzati di difesa anti-sommergibile (Anti-Submarine Warfare) ed è stato progettato con l’intenzione di poter ricoprire una maggiore possibilità d’intervento. Ne segue, quindi, che sin dalla sua prima ideazione, la versione Sea King HAS1 del 1969, sono stati realizzate una molteplicità di elicotteri ciascuno destinato a ricoprire una specifica missione: 126 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta • Versione HAS antisommergibile; • Versione HC Commando: finalizzata o all’assalto o al trasporto di truppe, Figura 4.116; • Versione HAR: finalizzata al “Search and Rescue” • Versione ASaC: finalizzata alla perlustrazione ed al pattugliamento. Figura 4.116 - Il Sea King HC4 in missione. La grande versatilità dell’elicottero in esame ha fatto sì che Paesi come Inghilterra, Germania, Australia, India, Pakistan e molti altri dotassero le loro flotte di diverse unità di questi velivoli. Non ci si deve meravigliare, infatti, se è stato impiegato assiduamente durante le guerre delle Falklands, del Golfo (I e II), dei Balcani e, attualmente, del Libano. Applicazione sulle pale del rotore Negli anni ‘70 la Westland Helicopters Limited iniziò delle prove per paragonare progetti di rotori di coda del Sea King in materiali compositi ai progetti delle unità ortodosse in metallo. Da questo lavoro emersero dei vantaggi sostanziali. Si notò che la vita a fatica del rotore in composito aumentò e che questi materiali erano economici e facili da manifatturare. Quindi i risultati furono sufficientemente incoraggianti per iniziare uno sviluppo dei rotori principali in composito per il Sea King. Un esempio è dato nella Figura 4.117, che mostra la costruzione della pala in composito. 127 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 4.117 - Dettaglio della pala del rotore. DOWTY ROTOR Generalità La Dowty Rotol è nata nel 1960 dalla fusione di tre importanti ditte britanniche specializzate nella produzione di componenti aeronautici: la Dowty Equipment, la Rotol Airscrews e la British Messier. L’azienda oggi è costituita dalla Dowty Rotol Propeller e dalla Dowty Messier, ditte specializzate nella produzione delle eliche e della componentistica elettronica di bordo. Applicazione sulle pale del rotore Il mozzo e le pale del rotore sono sottoposti ad un complesso sistema di tensioni, sia continue che oscillatorie, dovute alla forza centrifuga e all’inflessione delle pale, mentre il meccanismo del passo crea sia momenti d’inerzia che aerodinamici sulle pale in aggiunta alla loro normale flessione. Si decise che i principali carichi dovevano essere trasportati da due travi in fibra di carbonio che sarebbero dovuti andare dall’estremità alla radice della pala, dove i bordi d’attacco e di uscita convergono fin quando si uniscono ed entrano nei componenti della radice in metallo come cilindri. Nella parte terminale del mozzo, che è di forma cilindrica, gli strati di fibra in carbonio si allargano per l’inserimento di anelli cuneiformi in fibra in vetro, come mostrato in Figura 4.118. 128 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 4.118 - Dettaglio del mozzo della pala. 129 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta APPENDICE AEREI Glossario 1. Aeromobile Viene definito aeromobile ogni macchina costruita dall’uomo che si sostiene e si può spostare nell’aria consentendo il trasporto di persone o cose all’interno dell’atmosfera terrestre. Si suddividono in: • Aerostati: Detti generalmente mezzi più leggeri dell’aria, gli Aerostati sono aeromobili che ottengono una spinta ascensionale in base al principio di Archimede (sostentazione statica). Gli aerostati hanno come organi sostentatori degli “involucri” contenenti aria riscaldata o gas più leggeri dell’aria, elio o idrogeno: essi possono avere un proprio sistema di propulsione e guida (dirigibili) oppure esserne privi (pallone aerostatico, mongolfiera). • Aerodine: Vengono detti aerodine gli aeromobili più pesanti dell’aria, la cui sostentazione è ottenuta mediante una azione aerodinamica sulle superfici del mezzo. L’aerodina è quindi dotata di un organo capace di interagire con l’aria circostante in modo da generare la spinta ascensionale necessaria al volo. Questo organo sostentante può essere un’ala, una pala, ma anche un ugello (razzi). 2. Fusoliera La fusoliera è la parte costitutiva principale di un aeroplano, essendo la sezione destinata all’alloggiamento di equipaggio, passeggeri o carico merci. Nel caso di aerei monomotore rappresenta il supporto del propulsore e funge anche da supporto per le estremità alari e derive mobili. Le fusoliere sono ideate ricorrendo a tre tipologie costruttive: • Struttura a travature Gli elementi utilizzati assomigliano a quelli impiegati nella costruzione dei ponti, in particolare con l’uso di moduli triangolari saldati tra loro. La forma aerodinamica è completata da elementi addizionali, come longheroni e traversine, ed è ricoperta poi con della stoffa o materiale plastico che viene in seguito verniciato. La gran parte dei primi velivoli realizzati in passato ricorreva a questa tipologia costruttiva impiegando legno e cavi ma è ancor oggi in uso negli aerei ultraleggeri moderni, pur con materiali più evoluti come fibre di carbonio e acciaio. • Struttura a monoscocca In questo caso la superficie esteriore della fusoliera è anche la struttura primaria. Una forma iniziale di questo tipo fu costruita utilizzando del legno compensato modulare, in cui i vari strati venivano creati con degli stampi. Successivamente si ricorse alla fibra di 130 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta vetro impregnata di poliestere o di resina epossidica (vetroresina), in cui la lavorazione, per l’acquisizione di una forma aerodinamica, risultava notevolmente più agevole grazie alla malleabilità del nuovo materiale. Negli aerei moderni l’uso della fibra di vetro e della tipologia a monoscocca è impiegato sugli alianti. • Struttura a semi-monoscocca Questo è il metodo preferito nella progettazione di fusoliere interamente in alluminio. Nella fase costruttiva, in un primo momento, una serie di aste nelle sezioni trasversali della fusoliera vengono legate ad una struttura rigida e sono poi collegate ad elementi longitudinali leggeri definiti longheroni. In un secondo momento, i longheroni vengono ricoperti da una lamina d’alluminio, fissata con rivetti o con speciali adesivi. Nella fase finale di assemblaggio, la struttura rigida interna viene smontata e prelevata dalla fusoliera, lasciando il vano interno sgombro e pronto per l’installazione delle strumentazioni di bordo, dei compartimenti di carico e per i passeggeri. La maggior parte dei grandi aerei moderni è progettata con questa tipologia costruttiva e, sebbene l’accuratezza nella costruzione sia garantita da attrezzature piuttosto costose, essa si presta bene alle produzioni di serie. Le strutture a monoscocca e a semi-monoscocca sono “stressed skin” in quanto una parte o la totalità del carico è gravante sulla superficie di copertura. Alcuni aerei come il Northrop-Grumman B-2 Spirit a tecnologia Stealth (“furtivo”), riportato in Figura 4.119, hanno un profilo privo di fusoliera, essendo costituiti totalmente da un’unica grande ala a delta. Il carico ed il carburante viene trasportato interamente all’interno dell’ala. Figura 4.119 - B-2 Spirit: aereo privo di fusoliera. Aereo a Fusoliera Larga Dall’inglese "wide-body aircraft", Figura 4.120, indica un aereo di linea con diametro della fusoliera che va dai 5 ai 6 metri ed una larghezza che consente l’allestimento di 710 posti adiacenti per ogni fila su doppio corridoio. Il termine ha fatto la sua comparsa alla fine degli anni ‘60 per distinguere i primi aerei di linea con doppio corridoio dai velivoli che mantenevano la configurazione tradizionale a corridoio singolo, tipicamente con 4 o al più 6 posti per fila, che vengono detti a fusoliera stretta (narrow-body). Gli aerei "wide131 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta body" vengono utilizzati per tratte medio-lunghe ed hanno una capienza che varia tra i 200 e i 600 passeggeri, mentre il "narrow-body" più grande può trasportare al massimo 280 passeggeri. Figura 4.120 - Esempio di fusoliera “wide body”. 3. L’Ala L’ala è la superficie orizzontale di un velivolo sulla quale agiscono le forze aerodinamiche e che generano la portanza, cioè la forza che assicura il sostenimento dello stesso. Nel caso in cui l’ala non sia realizzata in un solo elemento, ma sia divisa in due parti, collegate separatamente alla fusoliera, si parlerà più propriamente di semiala sinistra e semiala destra. Anche se la maggior parte dei velivoli è dotata di una sola ala, o di una sola coppia di semiali, non mancano esempi di velivoli biplani o triplani. Profilo Alare Un’ala tipica, detta anche teorica, è estremamente utile per comprendere tutte le parti rilevanti ed i nomi utilizzati per definirle. Eseguendo una sezione verticale dell’ala, cioè con asse parallelo all’asse della fusoliera, si ottiene il profilo alare (Figura 4.121); anche se i profili alari possibili sono infiniti, quelli maggiormente studiati ed utilizzati sono caratterizzati da sigle univoche, che ne definiscono in dettaglio le caratteristiche. Figura 4.121 - Ala teorica e profilo alare. Un’ala è definita a profilo costante quando il profilo si mantiene inalterato in ogni sezione, viceversa, si parlerà di profilo variabile. 132 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta In prima istanza, è possibile distinguere i profili in ampie categorie, a seconda della curvatura dell’intradosso e dell’estradosso. Bordi di attacco e di uscita Considerando l’ala nel suo insieme, e non il profilo alare, si definisce come bordo d’entrata la linea anteriore dell’ala stessa, l’insieme cioè dei punti di entrata; analogamente il bordo d’uscita sarà dato dall’insieme dei punti di uscita, cioè dalla linea posteriore dell’ala stessa. Il raggio di curvatura del bordo, detto profilo, dipende strettamente dal tipo di velivolo. Sui velivoli subsonici e sulle pale della maggior parte degli elicotteri ha una forma smussata con un certo raggio, mentre sui velivoli supersonici è molto più sottile (profilo ipercritico) in quanto deve resistere alle sollecitazioni conseguenti alle onde d’urto e alle vibrazioni che si generano nella fase transonica. Il bordo d’attacco può essere dotato di dispositivi antighiaccio a riscaldamento o pneumatici e di organi di ipersostentamento (slat); sul bordo d’uscita possono trovarsi, invece, i flap. Dorso e ventre I bordi di entrata e di uscita separano la superficie superiore dell’ala, detta dorso o estradosso, da quella inferiore, detta ventre o intradosso. Sia il dorso che il ventre contribuiscono alla generazione della portanza. Si può affermare, schematicamente, che il ventre contribuisce per circa 1/3 alla generazione della portanza, mentre il dorso per i restanti 2/3. Apertura Alare L’apertura alare è la distanza che separa le estremità di quest’ultime. Gli aerei con una maggiore apertura alare solitamente sono più efficienti perché subiscono una minore resistenza aerodinamica ed i vortici che si creano alle estremità alari influiscono meno sulla portanza generata dall’ala. Gli aerei con le ali lunghe subiscono però una maggiore forza di inerzia lungo l’asse longitudinale con conseguente perdita di manovrabilità. Per questo gli aerei acrobatici e militari di solito possiedono un’apertura alare ridotta. Superficie alare e Portanza La superficie alare è l’organo aerodinamico che grazie alla sua forma, durante il suo moto nel fluido, genera una forza aerodinamica diretta, in genere, verso l’alto. Viene calcolata misurando l’area della forma in pianta dell’ala. La forza in questione è la portanza. In presenza di moto relativo fra fluido e profilo, si genera una reazione aerodinamica sull’ala. Questa forza è scomponibile in due componenti: la resistenza e la portanza, Figura 4.122. Figura 4.122 - Equilibrio delle forze sull’ala. 133 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Corda Alare La corda alare, o anche corda del profilo, è il segmento che unisce il punto di entrata e il punto di uscita del profilo alare. La corda alare è utilizzata per calcolare: L’angolo di calettamento: è quell’angolo che tale corda forma con l’asse longitudinale del velivolo; • L’angolo di attacco (o di incidenza): è l’angolo compreso tra la corda alare e la direzione del vento relativo, Figura 4.123. • Figura 4.123 - Angolo di attacco. Nella maggior parte dei velivoli, la corda alare varia man mano che ci si allontana dalla fusoliera procedendo verso le estremità alari. Ai fini di calcolo aerodinamico, si considera allora la corda alare media, vale a dire la risultante di tutte le corde alari misurate nei diversi punti dell’ala. Vi sono casi nei quali, procedendo dalla fusoliera verso le ali, la corda alare varia non soltanto in lunghezza, ma anche come inclinazione: questo significa che anche l’angolo di incidenza non è costante lungo tutta l’ala e, di conseguenza, differisce anche la quantità di portanza sviluppata lungo l’ala medesima. Tale caratteristica prende il nome di svergolamento (Figura 4.124). Figura 4.124 - Lo svergolamento alare. Allungamento Alare L’allungamento alare è una delle caratteristiche geometriche di un ala aeronautica ed è definito dal seguente rapporto: A = b2 / S dove b indica appunto l’apertura alare e S indica la superficie alare. Geometria variabile Alcuni moderni velivoli militari sono dotati della possibilità di variare, durante il volo, la forma dell’ala (estendendo le semiali verso l’esterno, ovvero richiamandole verso la fusoliera ed all’indietro) facendo variare l’apertura alare e, quindi, anche l’allungamento. 134 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta I velivoli dotati di questa possibilità, ottenuta tramite un sistema di incernieramento che consente una certa rotazione delle due semiali, vengono detti a geometria variabile. 4. I Componenti Alari Il profilo alare determina le caratteristiche di volo di un aeromobile per cui diviene evidente che, qualora un’ala sia progettata per volare in modo ottimale ad elevate velocità, sarà piuttosto impegnativo effettuare i decolli e gli atterraggi, che iniziano e si concludono con l’aeromobile fermo. Ideale è, quindi, la possibilità di variare il profilo, e non la geometria alare, nelle diverse fasi: si tenderà ad plasmare un profilo che sia in grado di sviluppare elevata portanza alle basse velocità in fase di decollo ed atterraggio e di produrre, invece, scarsa resistenza alle alte velocità. Si riportano nella Figura 4.125 i principali componenti che contribuiscono a determinare un profilo alare dinamico, cioè che si modifichi in funzione delle manovre da realizzare. LEGENDA 1 Alette d’estremità 2 Alettone d’estremità 3 Alettone interno 4 Carenatura degli attuatori 5e6 Slat 7e8 Flap 9 e 10 Spoiler Figura 4.125 - I componenti alari. Alette d’estremità Una aletta d’estremità, anche detta winglet, è un dispositivo usato per migliorare l’efficienza di un’ala diminuendo la resistenza indotta causata dai vortici d’estremità. L’aletta d’estremità è un’estensione verticale od angolata dell’estremità alare, Figura 4.126. L’aletta d’estremità ha lo stesso effetto di un aumento dell’allungamento alare senza, tuttavia, accrescere l’apertura alare. L’aumento della sola apertura alare basterebbe a 135 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta garantire la diminuzione di resistenza indotta, ma in questo caso sarebbe necessario accrescere la robustezza strutturale necessaria a bilanciare l’aumento di peso. Figura 4.126 - Dettaglio di un’aletta d’estremità. Alettone d’estremità L’alettone è una parte mobile presente, di solito, nel bordo d’uscita dell’ala di un aeromobile. Viene sollevato o abbassato per modificare temporaneamente la portanza della semiala in cui si trova, in modo da permettere all’aeromobile lo spostamento sull’asse di rollio: si definisce rollio l’oscillazione di un veicolo attorno al suo asse longitudinale. I due alettoni sono collegati tra loro in modo che quando uno si abbassa l’altro si alza, in modo da aumentare la portanza su un’ala e contemporaneamente diminuirla nell’altra, producendo così il movimento di rollio lungo l’asse longitudinale dell’aereo, Figura 4.127. Un effetto collaterale nell’uso degli alettoni è lo slittamento laterale (tecnicamente definito imbardata inversa), fenomeno che può essere contrastato con l’uso del timone. I moderni aerei di linea dispongono di un secondo set di alettoni nella parte interna dell’ala, quella più vicina alla fusoliera, che vengono usanti per una stabilità maggiore alle alte velocità. Alcuni aerei utilizzano gli spoiler per ottenere lo stesso effetto che si ottiene con gli alettoni. Figura 4.127 - Gli alettoni determinano un’oscillazione attorno all’asse di rollio . 136 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta La Carenatura La carenatura è un apparato aerodinamico che permette di ridurre la resistenza d’attrito opposta dall’aria: comporta, cioè, di migliorare le performance del mezzo. Gli Attuatori In generale in ingegneria gli attuatori sono dei trasduttori capaci di trasformare un segnale elettrico in movimento. Esempi di attuatori sono i motori elettrici e i pistoni idraulici. Gli Ipersostentatori: Flap e Slat L’ipersostentatore è un organo mobile connesso alle ali comune a molti aeroplani. Nelle sue varianti più comuni viene anche chiamato flap, se si trova nel bordo d’uscita di un’ala, o slat se è posto sul suo bordo d’attacco, Figura 4.128. Gli ipersostentatori vengono utilizzati soprattutto in decollo e in atterraggio per aumentare la portanza dell’ala a basse velocità. L’incremento di portanza è dato da due fattori: dall’aumento di superficie alare, dato dall’estensione delle superfici mobili, e da quello del coefficiente di portanza, che aumenta grazie alla maggior curvatura del profilo. Come effetto indesiderato si ha un incremento considerevole anche del coefficiente di resistenza aerodinamica. Grazie agli ipersostentatori il profilo alare viene “incurvato” quanto basta per permettere alla forza aerodinamica di essere tale da sorreggere l’aereo in volo e non farlo precipitare anche alle basse velocità del vento relativo nelle fasi del decollo o dell’atterraggio. Figura 4.128 - Particolare: Slat e Flap completamente estratti. 137 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Gli aerei di linea, che viaggiano per gran parte del loro tempo ad alta velocità (circa 870 km/h per un Boeing 737) hanno bisogno di sostanziali modifiche alla loro aerodinamica in fase di avvicinamento e atterraggio, così il pilota aziona sia flap che slat In generale i flap aperti parzialmente (10-15°) generano un forte aumento di portanza e un piccolo aumento di resistenza, mentre aperti completamente (30-45°) comportano un forte aumento della resistenza. Per questo motivo la prima configurazione viene usata in alcuni casi per accorciare il decollo, la seconda sempre per rendere più ripido e breve l’atterraggio, Figura 4.129. Figura 4.129 - Un B-747 in fase di atterraggio: i flap sono completamente estesi. Gli Spoiler La funzione degli spoiler, detti anche deflettori o diruttori di flusso, Figura 4.130, che vengono aperti subito dopo l’atterraggio, è quella di far perdere portanza alle ali, ottenendo di conseguenza una maggiore aderenza con il suolo. Quando il pilota attiva gli spoiler la resistenza aerodinamica alare aumenta, mentre la portanza è diminuita. I diruttori possono essere anche usati come aerofreni prima dell’atterraggio, ma la loro funzione principale resta quella di migliorare l’aderenza delle ruote dei carrelli con il suolo mentre l’aeroplano rallenta la sua corsa. Figura 4.130 - Particolare: Deflettori completamenti estratti in fase d’atterraggio. 138 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Gli Aerofreni Gli aerofreni, Figura 4.131, sono paratie mobili che vengono estratte dalla carenatura o dal dorso alare con lo scopo di ridurre o non far aumentare la velocità. La differenza tra gli aerofreni e gli spoiler risiede nel fatto che l’aerofreno aumenta la resistenza aerodinamica, influendo il minimo possibile sulla portanza; il diruttore, invece, abbassa la portanza dell’ala influendo solo marginalmente sulla resistenza. Figura 4.131 - Quattro Aerofreni semiestratti posti sullo scarico del post-bruciatore di un Mig-23. 5. L’Impennaggio È un insieme costituito di uno stabilizzatore verticale e di uno stabilizzatore orizzontale ubicato nella parte posteriore dei velivoli. Lo stabilizzatore verticale è costituito da: • Deriva: una superficie portante fissa; • Timone di direzione: parte mobile (imbardata). Lo stabilizzatore orizzontale è composto da: • Stabilizzatore: una superficie portante fissa; • Equilibratore: parte mobile (beccheggio). Sovente la deriva regge le antenne dei sistemi di radionavigazione. In alcuni velivoli lo stabilizzatore verticale incorpora un motore; si pensi per esempio al McDonnell Douglas DC-10, Figura 4.132. 139 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 4.132 -Lo stabilizzatore verticale dell’impennaggio del DC-10 incorpora il motore. L’Imbardata ed il Beccheggio L’imbardata è l’oscillazione di un veicolo sia marino o aereo intorno ad un asse verticale passante per il baricentro del mezzo, Figura 4.133. Figura 4.133 -Il timone di coda ed il fenomeno dell’imbardata. Il beccheggio indica l’oscillazione di un’ imbarcazione o di un velivolo intorno al proprio asse trasversale, detto in questo caso asse di beccheggio. Fissata tale terna di assi, è immediato comprendere che il beccheggio, (rotazione attorno all’asse y) provoca un movimento alternativo delle due estremità longitudinali in senso verticale come in Figura 4.134. 140 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 4.134 - L’equilibratore ed il fenomeno del beccheggio. Il Piano di Coda L’insieme formato da stabilizzatore ed equilibratore, cioè lo stabilizzatore orizzontale, costituisce il Piano di Coda, Figura 4.135. Attraverso il movimento dell’equilibratore si governa la rotazione dell’aereo verso l’alto o verso il basso (beccheggio), spostando il flusso d’aria verso l’alto o il basso, permettendo quindi il decollo, la salita o la discesa. Figura 4.135 - Dettaglio del Piano di Coda di un Airbus 380. La funzione del piano di coda è fondamentale perché garantisce che un aeroplano possa volare in equilibrio longitudinale: in tale configurazione si verifica che ci sia equilibrio fra la forza di portanza agente sull’ala e la forza peso agente sul baricentro. In aggiunta, non solo perciò le due forze dovranno essere equivalenti, ma il momento risultante do141 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta vrà essere nullo. Si garantisce che il momento risultante sia nullo aggiungendo portanza o deportanza sul piano di coda. La stabilità statica si dice convenzionale quando la coda è deportante. Il baricentro si trova a monte (in posizione più avanzata rispetto alla direzione dell’aereo) del punto di applicazione della portanza alare, cosicché le due forze formeranno una coppia che tende ad abbassare il muso dell’aeroplano. Per questo motivo la coda dovrà essere deportante per tener fermo il velivolo. Se invece il punto di applicazione della portanza si trova a monte del baricentro, allora l’aereo tenderà ad alzare il muso e la coda dovrà essere portante per tenerlo in volo livellato o comunque stabilizzato: si parla in questo caso di stabilità statica rilassata. Un MiG-21 necessità di stabilità statica convenzionale mentre un F-16 con stabilità statica rilassata, Figura 4.136. Figura 4.136 - L’equilibrio longitudinale: il problema della stabilità statica data piano di coda. La stabilità rilassata è più efficiente della prima perché ha una portanza totale maggiore, tuttavia rende l’aereo decisamente instabile, e in genere richiede l’ausilio del pilota automatico. Nel grafico sopra sono riportati i valori del coefficiente di portanza (CL) e di resistenza (CD) delle due configurazioni. 142 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta -VI COMPOSITI NELL’AUTOMOBILISMO Da molti anni i materiali compositi vengono impiegati con successo in una serie di applicazioni nell’industria della costruzione e riparazione di aeromobili a livello mondiale. Ora questi materiali, e specialmente i compositi epossidici con le tecnologie ad essi associate, come il Resin Transfer Moulding (RTM), si sono adattati anche all’industria automobilistica. Il motivo per cui i compositi sono diventati i materiali privilegiati dall’industria automobilistica in tutto il mondo consiste nel fatto che sono in grado di offrire tutta una serie di vantaggi economici, ambientali ed in termini di tempi di produzione, rispetto ai tradizionali processi produttivi. Le parti in composito necessitano di tempi di indurimento più brevi, sono più durevoli, più leggere e vantano una migliore qualità finale. Uno dei principali vantaggi dell’RTM è che consente la produzione rapida, in una singola operazione, di parti robuste, di alta qualità, che possono essere utilizzate in strutture portanti come il telaio ed i tettucci. Queste parti in composito soddisfano anche i requisiti per una ottima finitura superficiale con caratteristiche di ritiro assai inferiori ad altri materiali termoindurenti. Questa flessibilità permette ai designer di auto di creare parti dettagliate ed altamente complesse che non si potrebbero ottenere stampando il metallo. La maggior parte delle carrozzerie, che oggi trovano applicazione nel mercato automobilistico sportivo, impiegano matrici termoindurenti epossidiche con differenti soluzioni per i rinforzi (carbonio, vetro, aramide, basalto), trasformate mediante differenti processi tecnologici. Studiare e concepire una carrozzeria è più complesso di quanto sembri. Chiaramente nel corso di questi anni si sono migliorati tutti quegli aspetti cardine come finitura superficiale, rigidezza, resistenza all’impatto ed ultimo, ma di fondamentale importanza, la resistenza all’invecchiamento ambientale, fattore che con la tecnologia tradizionale era imputato principalmente al comportamento delle vernici applicate. Con il composito, infatti, le cose cambiano considerevolmente e si traducono in studi approfonditi sulla corretta sequenza di laminazione dei supporti rinforzati che costituiranno, poi, il prodotto finale. Vediamo, adesso, gli “ingredienti” di una perfetta struttura di carrozzeria. Qualunque essa sia deve poter essere verniciata a temperature dell’ ordine degli 80° C o 160° C, come attestano i principali processi di verniciatura industriale. La temperatura di servizio del composito finale, quindi, gioca un ruolo fondamentale in combinazione anche alla parte di autovettura che andrà a rivestire (una struttura di carrozzeria vicina al motore o ad un scarico avrà sicuramente una temperatura di servizio superiore ad un comune parafango o paraurti). Altro fattore strategico per la riuscita della finitura superficiale, nonché della resistenza all’invecchiamento ambientale, è rappresentata dal film superficiale, uno strato di supporto immediatamente laminato su un opportuno fondo di vernice epossidico (anch’essa applicata secondo modalità di durezza superficiale, spessore e rugosità controllate). 143 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Un altro aspetto molto importante, svolto dai compositi, è la riduzione dell’impatto sull’ambiente delle attività dell’uomo, che è diventato uno degli obiettivi primari della nostra società. Questo obiettivo si deve perseguire non solo attraverso la riduzione delle emissioni e dei rifiuti, ma anche e soprattutto attraverso una gestione più oculata ed efficiente delle risorse. L’auto ed i veicoli in generale sono una delle cause, anche se non l’unica, di inquinamento e sfruttamento delle risorse. L’industria automobilistica ha già fatto molto e si propone di fare ancora di più: negli ultimi venti anni le emissioni sono state ridotte di più di dieci volte e si arriverà ad emissioni vicine allo zero nei prossimi cinque anni grazie alla diffusione di veicoli sempre più leggeri e meno inquinanti. Nella Tabella 5.9 sono evidenziati i possibili pesi del veicolo e dei singoli materiali per le tre vetture dell’esempio, identificando rispettivamente con le lettere V, N ed F una vettura di vecchia, nuova e futura concezione. Tabella 5.9 - Peso dei materiali su una vettura di vecchia, nuova e futura concezione Nella vetture di futura concezione si ipotizza un ricorso a materiali compositi alleggeriti e all’utilizzo di leghe di alluminio per la scocca, in sostituzione dell’acciaio. L’ipotesi che sta alla base dell’esempio è che la totalità dei materiali costituenti la struttura della scocca possa essere completamente riciclata anche per i veicoli di futura progettazione (N e F) come avviene oggi per le vetture dismesse in discarica. Non è da trascurare, infatti, che con l’utilizzo di materiali compositi, ibridi metallo-plastica, saranno richiesti trattamenti supplementari per il recupero e la separazione dei singoli materiali. È da sottolineare che anche i mezzi di trasporto pesante si rivolgono sempre più ai laminati finiti di buona qualità estetica dell’industria dei compositi. Nelle parti interne ed esterne dei veicoli commerciali si risparmiano all’incirca un centinaio di chilogrammi in peso, avendo sempre buone qualità estetiche, aerodinamicità ed ampie dimensioni. 144 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta 5.1 LA CHEVROLET CORVETTE Il 2 Giugno 1952 Harlow Curtice e Thomas Keating, rispettivamente presidente del gruppo General Motors e direttore generale della Chevrolet, approvarono la produzione del prototipo EX-122. Nasceva così la Corvette, la leggendaria automobile sportiva che deve il suo nome ad un piccolo sottomarino canadese della seconda guerra mondiale. Da quando, il 30 Giugno 1953, il primo esemplare uscì dalla fabbrica americana, la Chevrolet ha venduto più di 1,2 milioni in cinque differenti generazioni di Corvette, la metà delle quali è ancora in circolazione. Le vendite hanno raggiunto il loro massimo livello nel 1979 quando arrivarono a 53.807 unità. La Corvette del 1953 è stata la prima automobile di serie con carrozzeria in fibra di vetro. Questo materiale venne scelto perchè lasciava ai progettisti maggiore libertà e perchè era più facile realizzare l’attrezzatura necessaria per lavorarlo. La Figura 5.137 mette in evidenza la leggerezza della scocca della Chevrolet Corvette del 1953. Figura 5.137 - Chevrolet Corvette del 1953 Le molle a balestra trasversali in materiali compositi sono state un’altra novità assoluta a livello mondiale. Adottate inizialmente solo per l’assale posteriore delle versioni con cambio automatico del 1981, tre anni dopo divennero di serie per le sospensioni anteriori e posteriori. Oltre a permettere di alleggerire sensibilmente la vettura (la sospensione posteriore pesa quasi 15 chilogrammi meno di una in acciaio) non sono attaccabili dalla ruggine e quindi hanno una durata cinque volte superiore. Altre innovazioni che hanno permesso di alleggerire la Corvette sono state le testate in alluminio per il motore Small Block V8 (1960), i coperchi in magnesio della distribuzione (1981), il radiatore in plastica (1984) e l’impianto di scarico con alcune parti in titanio (sulla versione Z06). La sospensione più recente comprende parti in alluminio con strati di legno di balsa e l’utilizzo di compositi nel telaio. In Figura 5.138 si riporta la Chevrolet Corvette Z06, la nuova autovettura coupé americana della Chevrolet presentata alla fine del 2005 e messa in produzione come modello 2006. Si tratta di un’auto molto sportiva grazie ai suoi 515 CV forniti da un propulsore V8 da 7 litri. Con una distribuzione a due valvole per cilindro ad aste e bilancieri, questo propulsore a benzina spinge fino ai 7000 giri e, solo in prima marcia, riesce a far raggiungere alla vettura i 105 km/h. 145 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 5.138 - Chevrolet Corvette Z06 Il telaio è in alluminio ed alcuni supporti sono in magnesio. I parafanghi sono in carbonio. Il motore V8 ha le bielle in titanio che pesano il 30% in meno rispetto alle versioni precedenti. 5.2 LA ENZO FERRARI 2002 Nel 2002 viene mostrata in anteprima ai partner tecnici della “rossa” F1 la Enzo Ferrari (Figura 5.139), modello fino a quel momento noto con il nome in codice “FX”, in grado di sintetizzare la massima capacità tecnologica che la casa mette a disposizione dei suoi clienti per un uso stradale. Figura 5.139 - Vista laterale della Enzo Ferrari La scelta di battezzare la vettura con il nome del fondatore avviene in un momento storico particolarmente felice per l’azienda e non può che costituire un evidente tributo a chi seppe ispirarne l’ideazione. È il “sogno rosso” per eccellenza, prodotta in serie limitata di 399 esemplari più uno. Il concetto di “sportiva estrema” è segnato dai modelli precedenti rappresentativi dello stato dell’arte della tecnica automobilistica al servizio delle massime prestazioni sportive, che hanno potuto riflettere di volta in volta il culmine delle filosofie tecniche prevalenti del momento. 146 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta È in questo filone che si inserisce la Enzo Ferrari, punto di arrivo del concetto di sportiva estrema e sintesi dei contenuti più avanzati della tecnologia da corsa di Formula 1. La Enzo gode di un vantaggio unico, quello di poter beneficiare di un transfer tecnologico intenso e di successo continuo come quello generato dalla lunga serie di successi Ferrari in Formula 1, conseguiti negli anni in cui aveva luogo lo sviluppo di questa vettura, culminati nel ‘99, nel 2000 e nel 2001 cioè nei tre Campionati del Mondo Costruttori e nei due Campionati del Mondo Piloti consecutivi. Nel corso dello sviluppo del progetto sono state ricercate da un lato le parentele anche visive con il mondo della F1, al quale la Enzo deve la sua tecnologia , dall’altro la compattezza e la leggerezza, anche attraverso l’eliminazione delle imponenti appendici aerodinamiche che caratterizzavano le vetture precedenti. Il risultato è una forma complessa e “scultorea” che si presta a diverse letture. L’utilizzo per la carrozzeria di materiali compositi avanzati, mediante realizzazione dei particolari con fibre di carbonio e Nomex, in pannelli sandwich, non solo ha consentito di strutturare la scocca ottenendo un deciso contenimento dei pesi, ma anche permesso la realizzazione delle forme “estreme” dal punto di vista dello stile. Il frontale, con le due prese d’aria per i radiatori e la parte centrale rialzata, rappresenta l’interpretazione del musetto della Formula 1: il piccolo naso sollevato e appuntito e gli spoiler sotto le prese aria, che si raccordano ad esso con un andamento ad ala di gabbiano (Figura 5.140). Figura 5.140 - La Enzo Ferrari Notevole è anche la parte posteriore,dove è stato eliminato il voluminoso alettone operando su piccole appendici aerodinamiche. Lo spirito “puro e duro” della vettura, lo spazio ridotto e l’obiettivo di leggerezza hanno suggerito una soluzione di stretta funzionalità per gli interni. Tutte le principali superfici sono in fibra di carbonio a vista. Gli elementi funzionali, chiaramente identificabili perché isolati e “nudi”(Figura 5.141), sono agganciati da una traversa strutturale di alluminio. Il volante raggruppa una serie di comandi di controllo del veicolo secondo la tendenza mutuata dalla Formula 1, che concentra la massima quantità di controlli su questo componente. 147 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 5.141 - Gli elementi funzionali interni Anche la struttura del sedile racing è completamente in fibra di carbonio (Figura 5.142), presentando imbottiture sulla parte della seduta con schiuma con densità differenziata tra la parte anteriore e posteriore e con una nuova concezione ergonomica del comando regolazione schienale. Esiste inoltre la possibilità di combinazione di taglia tra schienale e seduta per una perfetta postura di guida. I sedili sono particolarmente avvolgenti. In sintesi, la nuova Enzo inaugura anche per lo stile degli interni, una nuova generazione di Ferrari: l’interfaccia uomo-macchina acquisisce una maggiore efficacia, e il pilota viene messo nella condizione ottimale per lo sfruttamento delle prestazioni estreme della vettura. Figura 5.142 - I sedili racing della Enzo Per il progetto della Enzo, il telaio è stato realizzato interamente con sandwich di fibre di carbonio ed honeycomb di alluminio. Questa scelta ha permesso di soddisfare gli elevati requisiti richiesti in termini di rigidezza, leggerezza e sicurezza. Il motore della Enzo è un 12 cilindri a V di 65°, aspirato, di progettazione completamente nuova sulla base delle esperienze acquisite in F1, da cui derivano soluzioni tecniche uniche. Ha una cilindrata totale di 5998 cm3 ed una potenza massima di 660 cavalli a 7800 giri e sviluppa una coppia massima di 67 kgm a 5500 giri, con una potenza specifica di 110 cavalli. Le prestazioni sono davvero impressionanti: accelera da 0 a 100 km/h in 3,6 secondi e può raggiungere una velocità massima di oltre 350 km/h. L’impianto frenante, sviluppato specificatamente da Brembo, è dotato di dischi freno in materiale carbo-ceramico (Figura 5.143), per la prima volta utilizzati su una vettura 148 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta stradale Ferrari, dopo anni di impiego da parte della Ferrari stessa nelle competizioni di Formula 1. Figura 5.143 - I freni in carbonio della Enzo Questa applicazione ha contribuito al raggiungimento di risultati di assoluta eccellenza della Enzo in tutti i parametri della prestazione in frenata. Il beneficio principale ricercato in questa applicazione è rappresentato dalla diminuzione delle masse non sospese, reso possibile dalla significativa riduzione di peso nei dischi freno (-12,5 kg rispetto ad una soluzione convenzionale). Contestualmente a questo beneficio, tutta la caratterizzazione dell’impianto frenante, è stata naturalmente improntata alla massima efficacia ed efficienza in frenata, in termini di prontezza in frenata e spazi di arresto, a cominciare dall’importante dimensionamento dei dischi freno (anteriori e posteriori con diametro 380 mm e spessore 34 mm) e di pinze anteriori a sei cilindretti e posteriori a quattro cilindretti. Un ulteriore beneficio derivante dall’adozione dei dischi freno in materiale composito è stato ottenuto in termini di miglioramento dell’affidabilità nel tempo. 5.3 IL PROGETTO ZIC Il CNR, nell’ambito del Progetto Finalizzato Materiali Speciale per Tecnologie Avanzate ha promosso, con il Centro Ricerche FIAT, una esperienza estremamente innovativa. Dapprima ha realizzato una scocca completa di veicolo in materiale in composito polimerico, poi il prototipo di vettura elettrica ZIC. In realtà la ricerca ha prodotto molto di più: • innovazione di componenti; • innovazione di processi tecnologici; • innovazione metodologica; • innovazione organizzativa. Il risultato dell’ultima fase del progetto è stata la presentazione di un prototipo funzionante su strada dopo uno sviluppo in soli 24 mesi “dall’idea alla strada”. 149 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Il Progetto ha avuto uno sviluppo quinquennale, nel periodo 1989-1994, ed ha coinvolto numerose realtà accademiche e dell’industria privata. In particolare la sezione “strutture del veicolo in materiali compositi avanzati” è stata coordinata dal Centro Ricerche FIAT, che ha raccolto e sintetizzato le esigenze dell’industria automobilistica ed ha guidato i vari contributi paralleli verso la realizzazione di dimostratori “credibili” delle potenzialità dei nuovi materiali. Il primo triennio di attività è culminato con la realizzazione di una scocca completa di veicolo in materiale composito termoindurente, realizzato con la tecnologia RTM (Resin Transfer Molding). Le verifiche sperimentali hanno pienamente confermato le ipotesi di progetto, secondo le quali attraverso l’utilizzo di materiali “poveri” (resine epossidiche e poliestere rinforzate con fibre di vetro), le forme ad elevata efficienza strutturale (ottimali in termini di distribuzione delle sollecitazioni) individuate mediante la progettazione assistita al calcolatore, e l’integrazione con il processo di formatura adeguato (RTM sandwich), sarebbe stato possibile ottenere una scocca con rapporto prestazione/peso superiore a quello di una scocca “tradizionale” in lamiera. L’attività sviluppata negli ultimi due anni aveva, invece, come obiettivo la realizzazione di un veicolo “dimostratore” completo, in grado di suggerire ricadute nel breve/medio termine all’industria automobilistica nazionale; per cui si dovevano fare evolvere i risultati già ottenuti dalla ricerca al fine di coniugarli con le esigenze di un dimostratore funzionante rappresentativo dei processi di produzione prevedibili a breve/medio termine. È nata così la vettura elettrica ZIC (Figura 5.144), che rappresenta una dimostrazione rilevante delle concrete possibilità di utilizzo per la produzione di serie con i materiali compositi. Figura 5.144 - Prototipo della vettura elettrica ZIC La vettura ZIC, rappresentativa di obiettivi tecnici avanzati (leggerezza, ecologia, prestazioni) è così diventata il dimostratore dei materiali, e non solo, che nel prossimo futuro giocheranno un ruolo importante nell’industria automobilistica. Nei fatti la ricerca ha prodotto un’innovazione di componenti come una struttura in alluminio, un pianale in materiale composito polimerico, la sospensione posteriore in alluminio, sedili leggeri e resistenti in leghe al magnesio, un nuovo servosterzo elettrico, il parabrezza innovativo bi-layer (- 40% di riduzione in peso a pari resistenza). 150 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta I prodotti bi-layer sono prodotti caratterizzati da un accoppiamento tra vetro e plastica risultante dalla laminazione di una lastra di vetro minerale con uno o più film di plastica, di cui almeno uno possiede doti di assorbimento meccanico dell’energia ed uno è di poliuretano. L’applicazione prevista per i prodotti bi-layer riguarda la costruzione di cristalli di sicurezza per autoveicoli (parabrezza, finestrini laterali, lunotto posteriore). Nel progetto della ZIC si è enfatizzato l’utilizzo della simulazione numerica mediante calcolatore sin dalla fase di impostazione stilistica: dal CAS (Computer Aided Stiling) per definire stile e forma, al CAD/CAE per ottimizzare la vettura ed i singoli componenti, al CAD/CAM per la realizzazione delle attrezzature di costruzione prototipi. Inoltre la ZIC servirà come vettura di riferimento per la valutazione e la diffusione industriale delle innovazioni che contiene e fornirà notevoli spunti per i nuovi progetti sui materiali compositi e per le nuove vetture ibride previste nel Progetto Finalizzato Trasporti del CNR. 5.4 IL PROGETTO “WHY NOT?” Qualcosa di meno e qualcosa di più del tradizionale car design è quanto si nasconde in “Why Not?”, un veicolo da competizione messo a punto da XTeam, giovane gruppo di lavoro della Fondazione Politecnico di Milano con l’obiettivo di stimolare una nuova cultura del design per l’auto o, più in generale, per la mobilità. Il progetto che conduce alla realizzazione del veicolo si inserisce in un contesto internazionale: Shell Eco-Marathon, ovvero una competizione che coinvolge veicoli ultraleggeri e di design particolare, requisiti indispensabili per una sfida ambiziosa sul fronte del risparmio energetico. L’evento, sponsorizzato dalla nota multinazionale Shell, premia il gruppo che riesce a far percorrere al proprio veicolo un tragitto predefinito, a una velocità prefissata non inferiore a trenta chilometri orari, con il minor consumo di carburante. Tanto per intenderci, stiamo parlando di veicoli che con pochi centilitri di carburante riescono a percorrere decine e decine di chilometri, il che equivale a qualche migliaio di chilometri con un litro di benzina. La pista ideale in cui Why Not? deve muoversi lo pone certamente in una situazione di privilegio rispetto alla normale auto, ed è per questo che non si può parlare di vero e proprio car design. Tuttavia, non vi è dubbio che i principi ispiratori di questo progetto possano essere adeguatamente trasferiti al settore automobilistico, con indicazioni che potrebbero influenzare i futuri cambiamenti nel concetto di mobilità. Per maggiore completezza, aggiungiamo che la competizione citata si inserisce in un contesto di “car innovation” che, accanto a prototipi da competizione, prevede anche la presenza del gruppo Urban Concept con veicoli a quattro ruote simili alle utilitarie cittadine. L’impostazione del progetto è quella tipica del mondo industriale, dove ogni prodotto si inserisce in un ciclo di sviluppo in cui si susseguono le fasi di concept design, prototipazione, ingegnerizzazione e produzione, tutte quante correlate fra loro e unite da un filo conduttore che coniuga materiali eterogenei a tecnologie complementari. È così che il progetto “Why Not?” vede coinvolti ingegneri di varia matrice culturale, dai meccanici ai designer, i primi dedicati allo sviluppo della struttura propulsiva e strutturale, i secondi allo sviluppo di una carrozzeria 151 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta che, coniugando forme aerodinamiche e impiego di materiali speciali, ottimizzi l’efficienza della carrozzeria del veicolo. Il progetto inizia nell’autunno del 2004 e, per quanto concerne il design della carrozzeria, si ispira alle leggi generali dell’aerodinamica, tenendo naturalmente conto dei vincoli posti dal regolamento di gara. Con tale premessa, le dimensioni della carreggiata, del passo e dell’altezza del veicolo, vengono inserite in un contesto formale che si riconduce a un’elaborazione della forma naturale della goccia d’acqua. Il design della carrozzeria deve innanzitutto tenere conto dell’impostazione strutturale del veicolo (Figura 5.145), che per ragioni tecniche viene concepito con due ruote anteriori e una posteriore sterzante. Figura 5.145 - Prototipo della vettura “Why Not?” La scelta di ruote anteriori non sterzanti conduce ad una riduzione della larghezza della parte anteriore, con un implicito miglioramento delle condizioni aerodinamiche generali. L’ergonomia di guida è assicurata da una carrozzeria in grado di risolvere problemi di sicurezza per il pilota, garantendo inoltre una sufficiente ventilazione dell’abitacolo in condizioni di gara. Lo sviluppo di design inizia con l’acquisizione delle geometrie relative ai componenti strutturali e funzionali del veicolo; ciascuna di esse viene ripresa in forma virtuale e inserita nel modello d’assieme (Figura 5.146), sul quale i designer dovranno costruire la sagoma della carrozzeria. Figura 5.146 - Modello d’assieme della vettura “Why Not?” 152 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Quest’ultima viene concepita, già in fase iniziale, in materiale composito, per garantire l’ottimizzazione dei pesi e un’adeguata resistenza strutturale. Lo studio aerodinamico della carrozzeria si ispira, invece, alla forma naturale della goccia di pioggia, anzi della semi-goccia; questa forma, teoricamente ottimale per un veicolo che si muova perfettamente raso terra, viene rivista in virtù dell’inevitabile intercapedine esistente fra parte inferiore del veicolo e terreno per l’inevitabile presenza delle ruote e di altri elementi indispensabili alla funzionalità del veicolo. Lo studio di design viene svolto sulla base di queste specifiche condizioni, sostanzialmente diverse da quelle previste dalla letteratura aeronautica e per auto da corsa, dove l’elevata velocità suggerisce, per esempio, la dotazione di alettoni funzionali. In “Why Not?”, invece, non troviamo nessun alettone, ma un gioco combinato di materiali e forme aerodinamiche, capaci di garantire minima resistenza a velocità del tutto normali. La fase di design si articola nella definizione di una serie di bozzetti compatibili con i requisiti indicati; l’ambiente CAD di modellazione tridimensionale è lo stesso impiegato dagli altri progettisti di XTeam, che nel frattempo mettono a punto il telaio, i dettagli funzionali ed il propulsore. Fra i vari bozzetti di design, viene identificato quello ritenuto ottimale sotto il profilo aerodinamico e da questo si passa al primo prototipo fisico in scala. Si passa così all’analisi eseguita sul modello nella galleria del vento, che consente di valutare l’eventuale presenza di vortici e turbolenze sulle sue pareti; scie colorate di filetto fluido, depositate sulla superficie del prototipo, segnalano le zone sulle quali è utile intervenire per apportare modifiche che rendano più fluido il flusso dell’aria sulla carrozzeria. Dai risultati emersi dalle prove sperimentali i designer traggono spunti importanti per ulteriori ritocchi alla forma della carrozzeria, che si configura così in modo definitivo. Dal modellino si passa quindi al prototipo in scala naturale, sul quale vengono eseguiti ulteriori test in galleria. La fase successiva riguarda la realizzazione della carrozzeria in carbonio (complessivamente costituita da tre elementi: cofano, parte superiore e parte inferiore) e la definizione di tutti i dettagli costruttivi, in modo da far sì che la carrozzeria sia saldamente vincolata al telaio in alluminio del veicolo. Si passa quindi in officina per fresare (con una macchina a controllo numerico) il materiale, la resina poliuretanica Ureol BM5460, impiegato per lo stampo. Dalla fresatura della parte esterna di questa composizione di materiale grezzo si ottiene lo stampo primario, che assume la forma della carrozzeria di “Why Not?”. La carrozzeria potrebbe essere realizzata mediante stesura diretta di materiale composito su questo stampo ma, poiché lo stampo in Ureol così ottenuto non reggerebbe le temperature e le pressioni presenti nell’autoclave per la solidificazione del composito, su questo pre-stampo viene costruito il vero e proprio stampo definitivo, attraverso deposizione di “pelli” in carbonio sullo stampo primario. Sottoposte a processo di polimerizzazione, tali “pelli” acquisiscono la consistenza necessaria allo stampo finale della carrozzeria. Su quest’ultimo, che a differenza di quello primario in Ureol è dotato di buona finitura superficiale, vengono stese le “pelli” in carbonio pre-impregnate di resina epossidica. Stampo e “pelli” in composito vengono quindi collocati all’interno di un sacco che, dopo essere stato messo sottovuoto, viene posto nell’autoclave. 153 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Saranno la temperatura e la pressione in autoclave a provocare l’infiltrazione della resina all’interno delle le fibre di carbonio, evitando ogni bolla d’aria e conferendo, grazie al processo di polimerizzazione, le desiderate proprietà strutturali ai componenti della carrozzeria (Figura 5.147). Estratti dall’autoclave, i vari pezzi vengono sottoposti a una fase di finitura, sostanzialmente limitata ai bordi. Figura 5.147 - Parte superiore, in fibra di carbonio, della carrozzeria A questo punto tutti i particolari meccanici, strutturali ed elettronici, vengono assemblati, e nella primavera 2005 gli studenti di XTeam sono pronti per eseguire le ultime verifiche e apportare quelle piccole modifiche che consentiranno la partecipazione, nel maggio dello stesso anno, alla competizione Shell Eco-Marathon. La gara viene superata positivamente, fornendo così ai giovani ricercatori del gruppo una ragione in più per procedere lungo un percorso che, dopo tutto, è solo iniziato, perché i presupposti di miglioramento sono alla portata di una struttura nata non solo per costruire un veicolo da competizione, ma soprattutto per offrire un utile modello di sviluppo. 5.5 LA BIRDCAGE 75TH Con la Birdcage 75th, basata sulla tradizione Maserati e sulla sua più avanzata meccanica e realizzata in collaborazione con Motorola, Pininfarina riprende il tema dell’auto da sogno pura, questa volta proposto in una sintesi della vision delle tre aziende: design esclusivo, DNA sportivo e innovazione tecnologica. Il felice connubio con Maserati, suggellato dal grande successo internazionale della “Quattroporte”, viene celebrato attraverso questa scultura hi-tech in movimento che evoca un nuovo contesto del futuro, immaginario ma possibile, e al tempo stesso rende omaggio alle forti e distintive caratteristiche del marchio del Tridente. 154 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta La Birdcage 75th (Figura 5.148) ritorna, dunque, alla storica tradizione dei prototipi sportivi estremi che enfatizzavano il rinascimento italiano del car design, iniziato negli anni Cinquanta e protrattosi negli anni Sessanta e primi Settanta. Quel periodo di ottimismo e sconfinata creatività ha prodotto alcune delle auto più belle e sorprendenti del mondo: mai prima il rapporto d’amore con la velocità e la bellezza era stato così abbondantemente espresso. Sfidando coraggiosamente gli ideali estetici, quei prototipi sono stati esercizi di creatività e passione, liberi dalle regole e dalle limitazioni del contesto e delle considerazioni contemporanee. Si trattava di pure auto da sogno che evocavano immagini e sentimenti di un futuro utopistico. Figura 5.148 - La Birdcage 75th Per il 2005, in onore del suo 75° anniversario, Pininfarina ha scelto di dare libero sfogo allo spirito creativo. La Birdcage 75th è un concept di auto stradale estrema in tutto – linea, prestazioni e modo di utilizzare e concepire l’auto – che mira al massimo impatto sull’immaginario collettivo. L’auto è un’estensione futuristica del brand Maserati, e al tempo stesso esalta e rafforza il potente patrimonio del design del Tridente, perpetuando al contempo la sua grande tradizione nella tecnologia avanzata vestita di eleganza sportiva. La Birdcage 75th, in omaggio allo spirito dell’epoca delle auto da sogno, è basata sul telaio da corsa della Maserati MC12 e cerca di catturare l’ultima espressione di velocità, sensualità ed eleganza per creare una scultura automobilistica funzionale e dinamica. Il contrasto tra la sua fluidità organica e la tensione severa della sua meccanica crea un dinamismo unico raramente realizzato. Il chiaro obiettivo di allontanarsi dalle tradizionali soluzioni stilistiche e creare un’esperienza visiva coerente e unica, ha condotto ad un’integrazione particolarmente innovativa del design e della costruzione dell’esterno e dell’interno. Mentre l’obiettivo principale della Birdcage 75th era di abbattere nuove frontiere stilistiche e tecniche, la scelta del potente Maserati V12 da oltre 700 CV presupponeva che il concetto stilistico si accostasse a certi ideali legati alle auto da corsa. Senza limitare il potenziale creativo del progetto, il design è partito proprio dallo studio della meccanica, del modo in cui essa poteva correlarsi allo stile e, al tempo stesso, comunicare con il design dell’esterno per creare un oggetto coerente ed uniforme. 155 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta La prima necessità è consistita nel “vestire” la meccanica nel modo più efficiente possibile. Come la ricerca ha dimostrato, le forme aerodinamiche più frequentemente applicate alle auto da corsa sono la goccia e l’ala. Da questo presupposto ha preso vita il concetto della Birdcage 75th. Analizzando la meccanica, emerge che il telaio è naturalmente connotato dalla sua pianta “a delta” così come il piccolo ed efficiente abitacolo del passeggero si assottiglia verso il posteriore per abbracciare il motore e il cambio. A questo punto il concetto è stato chiaro: un volume centrale a goccia avrebbe incapsulato la cellula passeggero e la meccanica creando un’area frontale estremamente aerodinamica ed efficiente. Così, questa cellula centrale sarebbe stata sospesa tra una vasta ala che mantiene un profilo eccezionalmente basso per aiutare il flusso dell’aria sopra e sotto il veicolo. Il basso e ondeggiante esterno ha una naturale ma forte fluidità, quasi come se il mercurio fosse stato versato sulla meccanica assumendone la sua forma. Il risultato è una linea possente ed elegante che, con un solo metro di altezza, dà l’impressione di movimento anche da ferma. La carrozzeria è in fibre di carbonio, mentre il telaio è una monoscocca con sandwich di fibre di carbonio e honeycomb di Nomex con struttura anteriore e posteriore in allumino. Il motore della Birdcage 75th è un 12 cilindri a V di 65°, con una cilindrata totale di 5998 cm3 ed una potenza massima di 630 cavalli a 7500 giri e può raggiungere una velocità massima di 330 km/h. Il posteriore del veicolo è caratterizzato da uno scivolo molto profondo, completato da alettoni attivi che salgono e scendono per produrre i necessari livelli di deportanza, assicurando stabilità ad ogni velocità. Gli alettoni, quando sono sollevati (Figura 5.149), scoprono le uscite di raffreddamento del motore, che servono anche per ridurre la pressione dell’aria sotto la superficie dell’ala, e in più contribuiscono a creare più forza di deportanza. Gli ultrasottili fanali utilizzano l’ultima tecnologia LED e prevedono uscite per l’aria calda in modo da aiutare il raffreddamento del compartimento motore. Infine, nella tradizione Maserati, gli scarichi sono adornati con robusti codini ovali rifiniti in cromo. Figura 5.149 - La Birdcage 75th con gli alettoni e la parte anteriore sollevati Guardando attraverso il parabrezza, è possibile vedere l’ampia struttura in fibra di carbonio della sezione del naso, che si chiude all’indietro per accogliere la cellula passeggero. Come ulteriore caratteristica, l’auto è stata creata interamente con materiali rinnovabili, privilegiando l’utilizzo di componenti riciclati piuttosto che di risorse naturali. 156 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta 5.6 LA FORMULA UNO L’uso di materiali sempre più leggeri e performanti è importante per molte applicazioni, sia per ottenere migliori prestazioni con un più basso consumo energetico ma anche per avere un campo più ampio di possibilità progettuali. Nel 1981, la McLaren ha per prima impiegato i materiali compositi per realizzare il telaio della monoposto, in particolare fibre di carbonio in resina epossidica (quello che viene comunemente chiamato carboresina). Oggi, il 60% circa del peso di una vettura di Formula Uno (Figura 5.150), è fatta di materiali compositi, costituiti per lo più da fibre di carbonio e resina epossidica o bismaleimidica. Essi sono impiegati per costruire la monoscocca, il musetto, parti delle sospensioni e ancora la frizione ed i dischi dei freni. L’uso di compositi garantisce alla struttura rigidezza, resistenza e leggerezza e, soprattutto, ampie possibilità di scelta di soluzioni progettuali. Utilizzando i compositi, infatti, si può variare una forma senza modificare le proprietà meccaniche della struttura, semplicemente orientando le fibre nelle direzioni che meglio rispondono alle sollecitazioni applicate. Figura 5.150 - La F2007 è l’emblema di una vettura da F1 Anche i materiali metallici leggeri trovano ampio uso nelle monoposto. Tra questi si citano le leghe di titanio o di alluminio per il motore, il titanio per le sospensioni e la trasmissione, il magnesio, che pesa circa un terzo dell’alluminio, per i cerchi delle ruote. L’alluminio è molto usato nella struttura a nido d’ape che, inserita all’interno di lamine di composito, ne aumenta la rigidezza flessionale e torsionale. Il motivo dell’uso di materiali compositi può essere facilmente spiegato confrontando i valori di rigidezza specifica e resistenza specifica che tali materiali presentano rispetto ai materiali più tradizionali. A parità di peso, i materiali compositi hanno rigidezze e resistenze paragonabili se non superiori a quelle di materiali tradizionalmente considerati “forti”. Una vettura di Formula Uno pesa 600 kg, incluso il pilota. L’uso di materiali leggeri (non solo compositi, ma anche titanio, alluminio e leghe metalliche) fa sì che per raggiungere i 600 kg minimi richiesti si debbano aggiungere 80 kg di zavorra, attaccata al fondo della vettura, il che consente di tenere il più basso possibile il baricentro, che è a circa 20 centimetri da terra, incrementandone pertanto la stabilità. La stabilità dalla vettura è fortemente aiutata dall’uso di alettoni anteriori e posteriori, che schiacciano la vettura al suolo come se pesasse più di due tonnellate. La zavorra è l’unico componente realizzato con materiali pesanti, una lega di tungsteno con un peso specifico di circa 19 kg/dm3 (un 157 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta cubetto avente uno spigolo di 10 centimetri pesa circa 19 chilogrammi). Il metallo ad alto peso specifico consente di realizzare elementi di zavorra piccoli, posizionabili pertanto dove è ritenuto più vantaggioso per la singola auto. Il telaio pesa circa 50 kg, 10 kg circa è il peso di una gomma, 40 kg gli organi di trasmissione, 90 kg il motore. Le zone della carrozzeria soggette ad impatto sono costruite con resina bismaleimidica rinforzata da fibre di Zylon, utilizzate nel settore balistico. Nel caso in cui bisogna garantire ottime proprietà alla compressione si utilizza resina rinforzata da fibre di boro, mentre le parti strutturali soggette prevalentemente ma non solo a trazione sono fatte usando fibre di carbonio (si pensi ai bracci delle sospensioni). I dischi dei freni, che possono raggiungere temperature di picco di 700°-800°C in una frenata in cui la velocità varia da 350 km/h a 70 km/h, sono fatti in carbonio, mentre le pinze sono il lega di alluminio e litio per massimizzare la rigidità e ridurre il peso. Anche gli elementi apparentemente secondari, quali il volante, sono realizzati con diversi materiali leggeri, quali compositi con fibre di carbonio, titanio, gomma e plastica. Intorno agli anni ‘80 c’è stato la transizione dalle gomme a tele incrociate a quelle radiali. Da allora gli pneumatici radiali sono stati continuamente sviluppati, usando polimeri della gomma sempre più sofisticati per massimizzare il controllo della vettura e resistere alle alte temperature (ben oltre i 100°) ed impiegando materiali compositi avanzati per la realizzazione delle carcasse. Su quei pochi circuiti che non hanno subito cambiamenti drastici – ad esempio, Monza e Monte Carlo – la velocità media è aumentata di circa il 20%. La velocità massima, inoltre, è passata da 320 km/h nel 1981 a 370 km/h lo scorso anno. Un tale aumento delle velocità, nonostante i numerosi cambiamenti regolamentari introdotti nel corso degli anni, dà una certa percezione di quale sia il reale potenziale che è stato progressivamente sviluppato. 158 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta - VI I COMPOSITI NEL SETTORE NAUTICO L’uso dei compositi nella nautica ha apportato un deciso cambiamento nel numero di imbarcazioni prodotte e nelle loro caratteristiche. La ricerca di prestazioni sempre migliori ha favorito l’uso di resine più evolute e di rinforzi costituiti da fibre di carbonio e di aramide. Anche l’uso del sandwich si è affermato in maniera decisa sperimentando anime costituite da materiali innovativi. In questa logica evolutiva lo sguardo si è rivolto anche a migliorare le tecniche di laminazione affiancando a quella manuale, la laminazione per infusione ed i preimpregnati. La tecnica di laminazione manuale è storicamente quella con cui si è iniziato a produrre vetroresina ed è ancora molto usata nella cantieristica. Le altre due tecniche sono, invece, successive e ne rappresentano una evoluzione volta a migliorare le caratteristiche fisico-meccaniche del prodotto finale. I preimpregnati sono tessuti di vetro, carbonio o aramide che contengono già al loro interno la resina necessaria alla fase di indurimento e che quindi non necessitano di laminazione manuale in cantiere. Questi tessuti devono essere semplicemente stesi sullo stampo e tagliati, successivamente saranno poi messi sotto “vuoto” e riscaldati per far iniziare la reazione di catalizzazione della resina. La caratteristica dei tessuti preimpregnati è, infatti, quella di dover essere conservati a temperature basse (in genere 18°C sotto zero) prima di essere impiegati e poi di dover essere riscaldati ad elevate temperature (solitamente a 120°C o più) per dar modo alla resina di catalizzare. L’alta pressione è molto efficace per mantenere le fibre in contatto fra loro. La tecnica di laminazione per infusione, invece, consiste nello stendere i tessuti di vetro, carbonio o aramide sullo stampo a secco e poi di far affluire la resina grazie ad una differenza di pressione creata artificialmente. È proprio questa la caratteristica che distingue il metodo dell’infusione: quella di lavorare i tessuti di rinforzo e le anime a secco per poi far affluire, infondere appunto, la resina in un tempo successivo, anche molto dopo il completamento della prima fase. Sono interessanti, inoltre, anche i risultati che si sono ottenuti dal punto di vista della sicurezza degli operatori e delle emissioni nocive rilasciate nell’ambiente. 6.1 La tecnica dell’Infusione L’infusione è una tecnica avanzata per la realizzazione di manufatti in composito che si differenzia nelle fasi costruttive e nelle caratteristiche dei prodotti ottenuti dalle altre tecniche attualmente in uso, Figura 6.151. I compositi utilizzati sono costituiti da: 1. La resina termoindurente, elemento legante che ingloba le fibre. Sul mercato esistono molti tipi di resine termoindurenti destinate alla nautica, le tre famiglie principali sono la resina poliestere, vinilestere ed epossidica. Queste resine si 159 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta dicono termoindurenti in quanto inizialmente si trovano allo stato liquido ma, in seguito all’aggiunta del catalizzatore, iniziano il procedimento di indurimento che le porta allo stato solido attraverso una reazione esotermica cioè con produzione di calore. 2. I rinforzi, costituiti da materiali resistenti inerti inglobati nella resina per aumentarne resistenza e rigidezza. I rinforzi più usati per i compositi destinati alla nautica sono le fibre di vetro, le fibre aramidiche e le fibre di carbonio. La tecnica dell’infusione prevede la stesura delle fibre di rinforzo sullo stampo a secco, cioè senza resina, e successivamente l’apporto di resina allo stampo per depressione. Si crea, cioè, all’interno dello stampo un’area a minor pressione, rispetto a quella atmosferica circostante, in grado di attrarre la resina per la quale sono state predisposte dei canali di afflusso che vanno dai serbatoi di stoccaggio della resina allo stampo. Questa depressione, comunemente chiamata “vuoto”, si ottiene mediante la copertura dello stampo con una pellicola di materiale plastico, comunemente chiamata “sacco del vuoto”, efficacemente collegata allo stampo per evitare infiltrazioni d’aria. Figura 6.151 - Schematizzazione del processo di Infusione Dalla zona fra il sacco del vuoto e lo stampo viene aspirata aria mediante una pompa elettromeccanica e dei condotti di aspirazione, si otterrà che il sacco del vuoto aderisce con forza allo stampo schiacciando le fibre e creando la depressione necessaria a far affluire la resina. Una volta che la resina inizia a fluire nello stampo deve riuscire a percorrere tutta la superficie utile, impregnando, così, tutte le fibre, in un tempo inferiore al tempo di catalizzazione. La resina, infatti, deve rimanere nello stato liquido durante tutto il processo di infusione per garantire la completa impregnazione; solo a questo punto può iniziare il processo di catalizzazione che conduce la resina allo stato solido con produzione di calore. In generale la resina passa dai serbatoi di stoccaggio allo stampo attraverso dei tubi opportunamente dimensionati e posizionati. Una volta all’interno dello stampo, però, la resina deve poter scorrere agevolmente e, quindi, bisogna prevedere delle modalità di diffusione della resina che variano a seconda della tipologia di infusione adottata. 160 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta 6.2 PROGETTO DI UNO SCAFO L’Airtech e gli scafi dell’America’s Cup Le barche che partecipano alla Coppa America sono tra le più costose in assoluto: si tratta di yacht costruiti in sacco a vuoto con fibre al carbonio e resine epossidiche polimerizzate in forno. Giacché le normative della Coppa America vietano l’uso dell’autoclave durante la realizzazione degli scafi, eccetto che per gli alberi, il corretto utilizzo della tecnica del sacco a vuoto è essenziale per ottenere la massima resistenza ed il peso minimo. L’unico tipo di pressione che questi laminati potranno subire sarà quella del sacco a vuoto, per questo bisogna essere certi che la pressione sia uniformemente distribuita (massimo 1 atmosfera). È importante permettere alla resina di respirare ed essudare sotto il sacco per tutta la superficie, inoltre, il mantenimento dell’integrità del vuoto e della superficie del sacco sono importanti per la qualità del pezzo finito. Questo particolare contesto si apre sull’inventiva della molteplicità d’impiego di soluzioni tecnologicamente innovative in ambiti altamente competitivi quali quelli dell’America’s Cup. Molto frequentemente, infatti, la continua rincorsa alla competizione ed alla soluzione tecnicamente più performante conduce i team a richiedere supporto a ditte altamente qualificate nella realtà dei materiali compositi avanzati. Tra queste spicca particolarmente l’Airtech la quale, fondata da William Dahlgren nel 1973, benché sia tutt’oggi un’impresa a gestione familiare, vanta in tutto il mondo un brillante team tecnico e commerciale. L’assistenza dell’azienda è sempre molto richiesta da parte di quasi tutti i team della Coppa America, che per anni hanno utilizzato i prodotti dell’Airtech. Ogni gara diventa sempre più competitiva dal punto di vista dei costi e della tecnologia. I fornitori rappresentano per i team una componente fondamentale perché portano nuove tecnologie, processi e prodotti all’avanguardia. La costruzione di attrezzi con prepreg al carbonio e resine epossidiche è molto costosa, richiede un ciclo di polimerizzazione a caldo, produce molti scarti e, ancora una volta, la sua riuscita è affidata in gran parte alla bravura dell’operatore: entrambi questi processi sono di uso comune e ottimizzati da Airtech. Produrre stampi può essere il passaggio più costoso nell’intero procedimento costruttivo, per questo è stata sviluppata una resina epossidica per il processo di infusione. Adesso si possono costruire stampi senza utilizzare costosi prepreg che devono essere conservati congelati. Il tessuto asciutto è posato sullo stampo e posto sotto sacco a vuoto; sono quindi inserite le linee di alimentazione, come anche uno scarico per la resina in eccesso. La resina epossidica è introdotta, e tramite il vuoto e si distribuisce uniformemente fino al raggiungimento della saturazione. Questo è un modo di costruire stampi semplice e pulito. Nella produzione degli yacht è di vitale importanza la rimozione dello scafo dallo stesso stampo; a tal fine, in genere, si utilizza un distaccante liquido. Se il distaccante è stato applicato correttamente senza dimenticare nessun punto della superficie, il distacco dovrebbe avvenire senza problemi; però, dato l’alto costo di parti molto grandi quali, appunto, gli scafi, sono stati utilizzati altri sistemi più sicuri. Tra questi, ad esempio, l’uso di pellicole distaccanti con adesivi poste sulla superficie dello stampo. In genere, si tratta di un 161 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta film di PTFE (materiale simile al Teflon) di spessore con un adesivo molto forte sensibile alla pressione. Più in generale si può asserire che quasi tutti i team della Coppa America evitano i peel ply ricoperti di agente distaccante perché, anche se facilitano il distacco, conservano il rischio che una piccola quantità di distaccante rimanga sul pezzo stampato, causando così delaminazione o distacco della verniciatura. Si preferisce, dunque, utilizzare fibre di nylon o peel ply di poliestere. Quando quest’ultimo viene rimosso, anche una parte della resina viene inevitabilmente staccata; si consentente, così, ai prodotti volatili contenuti nella resina di passare attraverso il tessuto di aerazione. Dopo la rimozione del peel la superficie è perfetta, pronta per essere verniciata o incollata, quasi senza carteggiatura. Nel caso si scelga un film distaccante, la superficie del laminato sarà liscia. Su uno stampo femmina questo può non essere gradito, nel caso si debba procedere a incollaggi successivi per evitare di carteggiare. Se il prodotto finale è una superficie mista, si potrà usare il film distaccante dove si desidera una superficie liscia e il peel ply dove si dovrà incollare o verniciare. La realizzazione dello scafo dell’MY49 Volendo costruire uno scafo con la tecnica dell’infusione, sorgono problemi riguardanti l’installazione ed il controllo che hanno limitato il successo di questa tecnica realizzativa. Una chiave per risolvere il problema è stata la corretta distribuzione dei canali e delle linee di vuoto al fine di assicurare che il laminato risultasse completamente bagnato, evitando, cioè, che si formassero delle aree di qualità inferiore da riparare successivamente. Figura 6.152 - Un esempio di disposizione dei canali di distribuzione della resina Per progettare le strategie di infusione è indispensabile ricorrere a software di simulazione, come per esempio il “Polyworx RTM-Worx Software”, i quali, rendendo possibile il controllo del processo sottovuoto, restituiscono una simulazione reale delle fasi critiche, valutando, in particolare, la permeabilità degli strati di tessuto alla resina. I test sono di norma eseguiti nelle direzioni dei tessuti ed, inoltre, sia verticalmente e sia orizzontalmente, in modo da considerare l’influenza della forza di gravità nell’infusione di strutture di grandi dimensioni. In via preliminare, è necessario, quindi, fornire in input al software sia la forma dello scafo che le caratteristiche di permeabilità teoriche; risulta, invece, determinante la capacità pratica di garantire l’integrità del vuoto durante il processo. 162 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Per la costruzione della Marten Yachts MY49, Figura 6.153, si sono utilizzati sia il sacco a vuoto che le linee di distribuzione della resina; di particolare rilievo è il tempo che è stato dedicato all’inizio dei lavori per sigillare il modello. Figura 6.153 - L’imbarcazione Marten Yachts MY49 In fase d’opera è stato possibile riscontrare che la simulazione offerta dal software è risultata molto precisa ed attendibile. Il particolare della Figura 6.154 evidenzia il dettaglio dell’avanzamento reale del fronte di resina sulla preforma per depressione. Figura 6.154 - Dettaglio dell’avanzamento del fronte di resina È possibile eseguire un raffronto con la simulazione dell’avanzamento dello stesso fronte previsto dal software ad elementi finiti, dettagliando la permeabilità degli strati di tessuto, Figura 6.155. 163 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Figura 6.155 - Simulazione dell’avanzamento del fronte di resina mediante analisi FEM Il software di simulazione dalla Polyworx è riuscito a prevedere che l’infusione avrebbe utilizzato una grande quantità di resina nei primi dieci minuti. Per questa ragione sono stati preparati dieci contenitori da 20 litri con resina e indurente tenuti in secchi separati. Questo sistema ha ridotto la quantità di resina miscelata in una volta, aiutando a mantenere stabile la vita della resina nel contenitore, ed assicurando una pronta riserva di resina fresca disponibile quando i contenitori principali erano scarichi. L’infusione ha seguito molto attentamente il modello previsto dalla simulazione del software Polyworx impiegando 120 minuti per il completamento. Una volta che la parte è stata completamente infusa, la temperatura è stata portata a 40C°, riducendo il gel-time, la potenziale perdita di vuoto e l’eccessiva fuoriuscita di resina. Questa temperatura è stata mantenuta per sei ore come trattamento iniziale, seguita da una post-cura senza modello. Questo metodo di postura ha assicurato che lo stampo avrebbe resistito quando portato alle alte temperature. Seguendo il successo dello stampo dello scafo, Marten Yachts sta ora costruendo lo stampo della coperta, utilizzando lo stesso processo di infusione. 164 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta 6.3 PROGETTO DI UN ALBERO L’utilizzo di materiali compositi avanzati rappresenta la soluzione ideale per la realizzazione dell’albero di un’imbarcazione a vela, per le elevatissime caratteristiche di resistenza e rigidezza specifica che i compositi forniscono, ma soprattutto per la loro anisotropia in grado di riproporre, migliorandolo, il principale vantaggio dei tradizionali alberi in legno. Nonostante la complessità apparente dell’armo di un’imbarcazione a vela, cioè della configurazione dell’insieme albero, vele e cavi di supporto, quest’ultimi rappresentati dallo strallo di prua e dalle sartie, il carico prevalente agente sull’albero è rappresentato da una compressione prevalentemente assiale, Figura 3.48. Figura 6.156 - Schematizzazione dei carichi agenti sull’armo Risultano, quindi, evidenti i notevoli vantaggi derivanti dalla possibilità di realizzare una struttura a comportamento anisotropo proprio in materiale composito. Questo tipo di approccio non è, infatti, praticabile per gli alberi in lega leggera di alluminio, per effetto dell’isotropia della lega stessa. L’utilizzo dei compositi presenta, tuttavia, alcuni svantaggi e delle complicazioni operative che non sono assolutamente da sottovalutare . Dal punto di vista progettuale, la carenza di metodologie di calcolo consolidate e di dati affidabili sulle caratteristiche elastiche e di resistenza dei materiali impiegati comporta spesso l’adozione di coefficienti di sicurezza elevati, penalizzando la leggerezza dell’albero. Dal punto di vista del processo, per ottenere prodotti qualitativamente adeguati è necessario l’utilizzo di tessuti preimpregnati e un ciclo di cura in autoclave a pressioni e temperature adeguate, con gli evidenti problemi pratici legati alla realizzazione di alberi monolitici con lunghezze che possono arrivare ben oltre i 40 metri. 165 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Per ovviare ai costi proibitivi di acquisto di un’autoclave di dimensioni elevate, alcuni costruttori effettuano il ciclo di cura sottoponendo gli alberi ad ciclo termico unico, ottenendo però prodotti con prestazioni strutturali limitate. Un’altra soluzione talvolta utilizzata è la fabbricazione dell’albero in tronconi separati, ciascuno in grado di essere curato in un’autoclave relativamente piccola. In questo caso, i singoli tronconi vengono collegati mediante incollaggio di collari interni o esterni, spesso integrato con una rivettatura. Risulta comunque molto problematica la realizzazione di giunzioni di buona qualità e con spessore uniforme di adesivo; i fori dei rivetti possono, inoltre, pregiudicare la resistenza locale. L’aggiunta dei collari comporta, infine, un incremento di peso non trascurabile. Con l’obiettivo di superare le limitazioni appena discusse mantenendo comunque i vantaggi legati alla realizzazione di un albero in più parti, è stata ideata una soluzione alternativa che prevede giunzioni tronco-coniche incollate, maschio da un lato e femmina dall’altro (Figura 6.157), senza la necessità di collari supplementari o rivettature. Figura 6.157 - Rappresentazione schematica della zona di giunzione La realizzazione dell’albero in carbonio prevede: la deposizione di adesivo strutturale sulle zone di collegamento all’estremità dei tronconi; l’assemblaggio del numero di tronconi necessario per raggiungere la lunghezza desiderata; l’applicazione di un carico di compressione parallelo all’asse longitudinale dell’albero stesso; la realizzazione del ciclo di cura dell’adesivo mediante termocoperte oppure, più semplicemente, ma con minori prestazioni dell’adesivo, a temperatura ambiente. Per effetto della conicità delle estremità dei tronconi, il carico di compressione consente di realizzare un ottimo allineamento dell’albero completo. Rispetto alla soluzione con collari interni o esterni, la conicità delle superfici d’accoppiamento consente, inoltre, la realizzazione di giunzioni di qualità notevolmente superiore: induce, infatti, una pressione uniforme e facilmente controllabile sulle superfici di incollaggio migliorando il processo di cura dell’adesivo e garantisce spessori di adesivo uniformi su tutta la superficie della giunzione. Un ulteriore importante vantaggio della soluzione proposta è la facilità di trasporto: grazie al semplice sistema di collegamento è, infatti, possibile trasportare i soli tronconi e realizzare l’assemblaggio dell’albero direttamente in prossimità dell’imbarcazione sulla quale va installato, abbattendo drasticamente i costi di trasporto, elevatissimi nel caso di un albero monolitico di grandi dimensioni. 166 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta Per contenere i costi del prototipo, in alternativa ai costosi preimpregnati carbonio/epossidica, si è deciso di utilizzare preimpregnati vetro/epossidica, con i quali è stata realizzata anche la coppia di stampi (Figura 6.158). Figura 6.158 - Semistampi per un troncone centrale dell’albero in vetro/epossidica Su uno dei due semistampi è stato posizionato il sacco a vuoto interno insieme al film distaccante ed allo strato di panno traspirante per il passaggio dell’aria e si è passati, quindi, alla chiusura dei semistampi. Particolare attenzione si deve porre nella realizzazione delle zone di giunzione dei laminati relativi ai due semistampi, creando un’adeguata sovrapposizione tra gli strati di tessuto interno ed esterno al laminato. L’allineamento dei due semistampi è stato garantito da opportune spine calibrate, disposte attorno al perimetro di accoppiamento. Rivoltato il sacco a vuoto e avvolto completamente lo stampo, il sacco è stato sigillato oltre l’estremità chiusa dello stampo. Si è, quindi, passati all’applicazione del vuoto e alla cottura in autoclave (Figura 6.159), mediante il ciclo di pressione e temperatura previsto per i materiali utilizzati. Figura 6.159 - Cottura di un troncone di albero in autoclave 167 I materiali compositi nei mezzi di trasporto F. Grasso - C. Calabretta La base dell’albero è una zona fortemente sollecitata poiché attraverso di essa, mediante un accoppiamento a giunto sferico, si scarica sullo scafo tutto il carico di compressione applicato all’albero. La laminazione della base è quindi avvenuta seguendo le procedure già descritte, curando in modo particolare la cava cilindrica prevista per l’alloggiamento del giunto semisferico in nylon. L’assemblaggio è stato effettuato appoggiando i componenti su opportuni cavalletti con dime di posizionamento, facendo passare un cavo in acciaio con terminali filettati all’interno di ogni elemento e disponendo l’adesivo strutturale sulle superfici di ciascuna estremità troncoconica. Dopo aver inserito le zone tronco coniche una nell’altra, avvicinandole il più possibile a mano, l’unione è stata completata serrando i dadi del cavo metallico alla coppia necessaria per fornire il carico assiale stabilito. Come adesivo è stata utilizzata una resina epossidica da laminazione manuale, addensata con microsfere, sulla quale è stato effettuato un ciclo di cura di 12 ore a temperatura ambiente e una post-cura, mediante termocoperte, per 10 ore a circa 60° C. Durante l’operazione di serraggio è stato anche possibile verificare che la conicità dei giunti assicurasse effettivamente l’autocentraggio dei singoli tronconi dell’albero. Per la determinazione sperimentale delle prestazioni dell’albero ed in particolare della sua resistenza ai carichi di compressione è stato ideato e realizzato un banco prova in grado di alloggiare due tronconi di albero e le relative zone di attacco delle sartie e di collegamento allo scafo. Particolare attenzione è stata dedicata alla corretta ed accurata riproduzione delle condizioni di esercizio reali. Una volta realizzata l’attrezzatura è stato possibile effettuare numerose prove sperimentali durante le quali sono stati determinati sia il carico critico dell’albero sia lo stato di tensione locale (mediante estensimetri) in alcune zone critiche dell’albero stesso. Il confronto tra stime progettuali e risultati sperimentali ha fornito ottimi risultati confermando la validità della metodologia di calcolo adottata e la funzionalità della soluzione costruttiva proposta. 168