Indice 1 - La pressione ......................................................................................................................................p. 3 2 - Il consumo in m3/h ....................................................................................................................... p. 4 3 - La qualità dell’aria .......................................................................................................................... p. 6 4 - La qualità della distribuzione dell’aria .................................................................................... p. 7 5 - La posizione del compressore..................................................................................................... p. 8 6 - Lo scarico dei condensati ............................................................................................................ p. 8 7 - La quantità d’energia necessaria .............................................................................................. p. 8 8 - La disponibilità di raccordi di rete ............................................................................................ p. 9 Indice 1 - La pressione ......................................................................................................................................p. 3 2 - Il consumo in m3/h ....................................................................................................................... p. 4 3 - La qualità dell’aria .......................................................................................................................... p. 6 4 - La qualità della distribuzione dell’aria .................................................................................... p. 7 5 - La posizione del compressore..................................................................................................... p. 8 6 - Lo scarico dei condensati ............................................................................................................ p. 8 7 - La quantità d’energia necessaria .............................................................................................. p. 8 8 - La disponibilità di raccordi di rete ............................................................................................ p. 9 L’ARIA COMPRESSA L’aria compressa è una fonte di energia completa, come l’elettricità. L’aria è utilizzata in tutti i settori dell’industria, in tutte le apparecchiature e i ricambi automobilistici. L’aria è la fonte d’energia che consente di automatizzare al meglio qualsiasi movimento e qualsiasi traslazione nonché di alimentare in sicurezza l’insieme degli utensili portatili. È alla fonte della robotica. Sempre più macchine funzionano ad aria compressa. Per quanto riguarda la scelta dell’aria, i principali motivi degli acquirenti si basano su alcuni criteri facilmente elencabili: - Lotta contro i furti (per quanto riguarda gli utensili manuali) Compattezza, leggerezza, affidabilità, durata, potenza sono i principali attributi che descrivono al meglio Gli utensili pneumatici Sicurezza totale legata al fatto che l’aria è un gas neutro, che non presenta pericoli. L’elettricità, invece, è fonte di pericolo nelle officine I principali motivi che spingono i fabbricanti di macchine a optare per l’impiego dell’aria compressa sono la flessibilità, la pulizia di questa energia, l’affidabilità grazie alla presenza di martinetti e distributori molto affidabili nel tempo. Come abbiamo appena visto, in quanto fonte d’energia a pieno titolo, i fabbisogni di aria devono essere valutati accuratamente per non rischiare di penalizzare la redditività dell’impresa e di turbarne il funzionamento. Quindi, conviene analizzare adeguatamente i seguenti criteri: 1) la pressione in bar 2) il consumo in m3/h 3) la quantità d’aria necessaria 4) la qualità della distribuzione dell’aria nell’impresa interessata Dopo aver stabilito questi criteri, più avanti vedremo che è opportuno analizzare: 5) la posizione ideale 6) la prossimità di un eventuale scarico di condensati tramite uno scarico 7) la quantità di energia necessaria all’alimentazione dei compressori e degli accessori 8) la disponibilità dei raccordi di rete LA SCELTA DEL COMPRESSORE 1- La Pressione Occorre valutarla correttamente in funzione del fabbisogno necessario all’alimentazione delle macchine o degli utensili. La pressione costa cara! Se al momento dell’ordine i fabbisogni vengono sopravvalutati, la portata del compressore sarà inferiore a parità di potenza assorbita, per cui è necessario valutare bene i fabbisogni. Inoltre, spesso nel settore dei ricambi automobilistici si rilevano pressioni di esercizio troppo elevate, che sono inutili. Per esempio: un’avvitatrice a impulso non deve funzionare a oltre 7 bar. La maggior parte degli utensili per garage funzionano a 7 bar. Lo stesso accade nell’industria. 3 2 - Il consumo in m3/h I consumi si esprimono in: - litri/sec o litri/min - m3/h (l/sec x 60 x 60) / 1000 = m3/h, (l/min x 60) / 1000 = m3/ha m3/h e m3/h, normali m3/h e volume generato? ATTENZIONE! Per i compressori a pistone, le portate dei compressori sono calcolate in funzione dello spostamento d’aria creato dal pistone nel cilindro. Questo calcolo non tiene conto della temperatura e del tasso di umidità; si tratta quindi del volume aspirato dal compressore e non compresso. Quindi, conviene sempre moderare le portate del 30% per i modelli bicilindrici e bistadio (per esempio: 100 m3/h aspirati = 70 m3/h reali) e del 20% per i modelli monostadio monocilindrici o bicilindrici. Monostadio = uno o più cilindri con lo stesso diametro. Bistadio = 2/3/4 cilindri con un pistone a bassa pressione che comprime in un primo stadio di compressione (quello maggiore) poi scarica la portata in un secondo stadio di compressione (quello o quelli minori). I compressori monostadio accettano pressioni superiori a 9 bar, i compressori bistadio accettano pressioni più elevate e se necessario, fino a 40 bar, ma lo standard é 14 bar. Attenzione! I compressori monostadio riscaldano maggiormente rispetto ai bistadio. Hanno una portata maggiore, ma a scapito della temperatura e della pressione. Si parla di volume generato solo per i compressori a pistone. Le portate dei compressori a vite si esprimono in portata reale. I normali m3 sono di fatto, i m3 reali necessari per una macchina, questo dato quindi, elimina l’idea di volume generato. Si tratta della portata reale. Per valutare correttamente i consumi d’aria, è necessaria una tabella di consumi diversi: Nome Consumo a pieno carico in m3/min Coefficiente d'impiego Avvitatrice M10 0,35 0,30 Avvitatrice M25 1 0,20 Trapano 8-13 mm 0,5 0,20 Smerigliatrice Ø 180 1,5 0,30 Smerigliatrice Ø 200 2,2 0,30 Smerigliatrice orbitale 0,25 0,5 Levigatrice 0,50 0,30 Paranco 1000 kg 2,0 0,10 Saldatrice a punti 0,30 0,75 Rivettatrice 0,50 0,20 Pistola per verniciatura 0,30 0,50 Soffiatore 0,25 0,10 Martello demolitore 20 kg 1,2 0,80 Martello picconatore 35 kg 1,8 0,60 2 0,85 Perforatore 4 Per esempio: un soffiatore richiede 15 m3/h d’aria per il funzionamento, ma viene realmente impiegato solo per 1/10 di ora. Di conseguenza, per il dimensionamento del compressore si riporterà solo quest’ultimo valore, ossia 1,5 m3/h per soffiatore. Il coefficiente di utilizzo è un elemento correttore che consente di valutare la portata necessaria in funzione di un valore medio del tasso d’impiego di un utensile. Per esempio: un soffiatore richiede 15 m3/h d’aria per il funzionamento, ma viene realmente impiegato solo per 1/10 di ora. Di conseguenza, per il dimensionamento del compressore si riporterà solo quest’ultimo valore, ossia 1,5 m3/h per soffiatore. Attenzione! È necessario contare il numero di utensili presenti nelle officine rispetto al numero di addetti alla produzione per stabilire un’aggiunta di tutti i consumi possibili contemporaneamente. SABBIATURA Tabella dei consumi - portata in m3/h - pressione in Kg/cm2 ugello Ø mm Pressione 1 bar 2 bar 3 bar 4 bar 5 bar 6 bar 7 bar 1 1,1 1,6 2,2 2,7 3,2 3,8 4,3 1,5 2,4 3,6 4,8 6 7,2 8,4 9,6 2 4,3 6,4 8,6 10,7 12,8 15 17,1 2,5 6,7 10 13,4 16,8 20 23,4 23,6 3 9,6 14,5 19,3 24,1 29 33,7 38,5 3,5 13,1 19,7 26,2 32,8 39,4 45,9 52,4 4 17,1 25,7 34,2 42,8 51,4 59,9 68,5 5 26,7 40,1 53,5 66,9 80,2 93,6 107 6 38,5 57,8 77 96,3 115,6 134,8 154 7 52,4 78,7 104,9 131,1 157,3 183,5 209,8 8 68,8 102,7 137 171,2 205,4 239,7 274 10 107 160,5 214 267,5 321 374,5 428 12 154 231,1 308,2 385,2 462,2 539,2 616,4 Attenzione! Si usa un ugello nuovo e il suo Ø iniziale può passare facilmente da 6 a 8. Occorre tenerne conto al momento della scelta del compressore. CONSUMO MEDIO DELLE AVVITATRICI A IMPULSO Spessore Consumo in m3/h ½ 9 ¾ 15 1 pollice Da 25 a 28 m3/h 1 pollice ¼ 75 1 pollice ½ 132 1 pollice ¾ 192 2 pollici 240 * in base alla marca e allo stato della macchina (lubrificata o meno, eccetera). Pressione d’uso richiesta: 6,5 bar. 5 I grandi centri per la riparazione di autoveicoli che possono accogliere fino a 4 o 5 veicoli contemporaneamente spesso sono equipaggiati di un compressore da 7,5 o 10 CV. Attenzione! Conviene sempre prevedere un margine di sicurezza al momento del dimensionamento del compressore. Prevedere il 25% in più al fine di compensare le fughe e l’aumento del consumo nel tempo. 3 - La qualità dell’aria I filtri, gli essiccatori a refrigerazione, gli essiccatori ad adsorbimento. L’aria è carica di umidità (vapore). Quando l’aria è compressa, l’acqua si comprime con essa e si solidifica. Il 99% dei compressori è lubrificato con olio nel sistema mediante sbattimento o sotto pressione. Costituisce un inconveniente quando si comprime poiché una piccola quantità d’olio può mescolarsi con l’aria al momento della compressione. Quindi si inquina non solo l’aria che è stata compressa, ma anche l’acqua. Nella maggior parte dei casi, occorre depurare l’aria e l’acqua. Un altro problema è rappresentato dal fatto che l’aria molto spesso (il 99% del tempo) viene stoccata in serbatoi dove passa attraverso reti d’aria che depositano impurità nell’aria. Un metro cubo d’aria contiene in media 15 grammi di vapore acqueo. Un compressore da 10 CV scarica quindi circa un litro di acqua all’ora sotto i 7 bar. Un compressore produce 0,007 litri d’acqua per m3 all’ora. Portata m3/h Litri d’acqua/giornata da 10 ore 42 3 85 6 12 30 60 88 120 170 425 850 1250 1700 Tabella esemplificativa della produzione d’acqua È assolutamente necessario eliminare quest’acqua carica d’olio che può determinare il deterioramento delle tubazioni, degli utensili, delle macchine e pericoli legati a eventuale gelo. La presenza d’acqua è altresì del tutto incompatibile con taluni impieghi dell’aria compressa, come la carrozzeria, l’impiego di colla (ebanisti, falegnami, ecc). Conviene eliminare l’olio prima di eliminare l’acqua. L’olio si elimina con filtri e l’acqua con un essiccatore. I filtri antiolio Si posizionano a monte della linea di distribuzione dell’aria compressa. Sono di 4 gradi diversi e consentono una filtrazione molto fine, se necessario tramite impilamento dei filtri. Generalmente, il primo grado da solo è sufficiente su impianti che non richiedono un grado di filtrazione elevata. Il filtro di carta si posiziona sempre a monte dell’essiccatore a refrigerazione, mentre gli altri filtri si posizionano a valle dell’essiccatore in quanto sono filtri antiolio che non devono entrare in contatto con l’acqua contenuta nell’aria. Ora, la carta separa l’acqua dall’olio prima del trattamento nell’essiccatore a refrigerazione. 6 Gli essiccatori a refrigerazione Si tratta della tecnologia più diffusa. Se la temperatura ambiente del locale rimane superiore a 5°C, le tubazioni non sono sottoposte a temperature inferiori a 2°C e l’impiego dell’aria compressa non richiede livelli d’acqua inferiori alle prestazioni dell’apparecchio, si può utilizzare l’essiccatore a refrigerazione. Si definisce punto di rugiada la temperatura alla quale il vapore acqueo viene recuperato al massimo livello come solido. Il principio è semplice: a una data pressione, il livello di acqua nell’aria è direttamente legato alla temperatura. È sufficiente abbassare la temperatura dell’aria per provocare la comparsa dei condensati ed eliminarli. L’essiccatore a refrigerazione abbassa la temperatura dell’aria e spurga l’acqua mediante uno scarico automatico. Questo sistema presenta dei limiti, poiché non è utilizzabile in caso di temperatura negativa. Occorre passare ad un essiccatore ad adsorbimento che consente di utilizzare l’aria a temperature negative. Gli essiccatori ad assorbimento Si tratta di un essiccatore che funziona per depressione (ad adsorbimento, non assorbimento). Granuli di alluminio o vagli molecolari sono stoccati in due bombole. L’aria attraversa ognuna di esse per un periodo di 5 min. e il vapore acqueo viene così assorbito dai granuli. Dopo 5 min., la colonna viene saturata dal vapore acqueo e l’aria precipita sull’altra precedentemente rigenerata da un sistema a getto d’aria compressa essiccata dall’altra colonna. Questo tipo di essiccazione più costoso è certamente più efficace, ma consuma il 20% dell’aria trattata per rigenerarsi. Al contrario, l’acqua può arrivare a punti di rugiada di -40°C o persino di -70°C. L’aria può essere quindi utilizzata a temperature negative, o ancora questo tipo di trattamento è necessario per impieghi in cui la presenza di una minima quantità di vapore acqueo sarebbe nefasta. Gli essiccatori ad adsorbimento devono obbligatoriamente essere equipaggiati con filtri a monte e a valle. I granuli non sopportano la minima quantità di vapore d’olio, in quanto il loro potere di adsorbimento potrebbe venire gravemente danneggiato. A valle la presenza di un filtro è necessaria per recuperare le polveri contenute al momento del trattamento. 4 - La qualità della distribuzione dell’aria La distribuzione dell’aria viene troppo spesso trascurata. Un diametro insufficiente che frena il passaggio dell’aria, fughe continue, materiali inadeguati (rottami arrugginiti, rame, plastica dispersi) costituiscono un problema quotidiano per molti impianti. Le fughe rappresentano da sole fino al 30% del consumo d’aria in una centrale. Il calcolo energetico che ne deriva è catastrofico. In molti casi, un impianto nuovo verrebbe finanziato molto rapidamente solo grazie a questo risparmio. La norma per il trasferimento del fluido dell’aria compressa è indicata con il colore blu. Da 10 a 30 m3/h su 100 m Da 50 a 200 m3/h su 100 m Da 300 a 700 m3/h su 100 m Oltre 700 m3/h Diam. 16,5 (1/2) Diam. 25 Diam. 40 Diam. 63 Diametro dei tubi da utilizzare a titolo esemplificativo È quindi opportuno aumentare questo diametro in funzione della lunghezza delle reti. Gli esempi sono forniti solo per reti da 100 m. Le pressioni non influenzano il calcolo dei diametri. È sufficiente conoscere la seguente regola: più aumenta la pressione, più aumenta la velocità di passaggio. Conviene più spesso prevedere le discese con un diametro inferiore, ma anche dotare ogni punto di alimentazione di riduttori di pressione, o riduttori di pressione oliatori per regolare le pressioni in uscita e, se necessario, lubrificare gli utensili pneumatici. 7 5 - La posizione del compressore Anche la posizione del compressore è un aspetto che in molti casi viene trascurato. Occorre trovare un locale accessibile, aerato e che consenta di cambiare l’aria. Attenzione: soprattutto con le centrali a vite, a partire da 20 CV, in modo quasi sistematico è necessario ricordare di scaricare il calore affinché il compressore non lo riaspiri. Esiste una formula per calcolare il calore emanato da un compressore a vite. Questo calcolo consente di valutare il risparmio possibile sul riscaldamento: Potenza in KW x 860 x 90% = Kc/h Per esempio: 45 KW x 860 x 90% = 34830 K calorie per ora, ossia l’equivalente di un buon riscaldamento. Questo calcolo vale solo per un livello di carico del 100%. Ovviamente occorre modularlo in funzione del livello di carico del compressore. Per eliminare le calorie si consigliano guaine, un by-pass estate-inverno consente di lasciare d’inverno l’aria calda all’interno dell’officina e di conseguenza di risparmiare sul riscaldamento. I locali non devono superare temperature di 40°C in estate e scendere sotto gli 0°C in inverno. Numerosi compressori ed essiccatori oggi sono dotati di dispositivi di sicurezza che impediscono gli avviamenti con temperature negative. Opzionalmente esistono cordoni riscaldanti aggiuntivi, ma non consentono di scendere sotto determinate temperature. È da valutare la presenza di polvere o gas. Una polvere abrasiva diminuirà considerevolmente la durata dell’apparecchio. Un ambiente polveroso otturerà i filtri e gli altri organi sensibili. La presenza di gas è anche un criterio determinante negli indici di protezione dei motori (come la polvere). Esistono anche apparecchiature speciali antideflagranti per aree a rischio di esplosione. 6 -Lo scarico dei condensati Il locale del compressore dovrà essere dotato di uno scarico dei condensati. Come si è visto al punto 3, i compressori producono acqua. Occorre scaricarla. Attenzione! I condensati devono obbligatoriamente essere trattati prima di scaricarli nelle fogne. Un decreto pubblicato nella gazzetta ufficiale del 28 marzo 1993 stabilisce che tutti i rifiuti di idrocarburi devono essere trattati se il livello è pari o superiore a 10 mg/litro o se i rifiuti sono superiori a 100 g/giorno. Esistono separatori di condensati che consentono di trattare gli scarichi dei compressori (emulsione giallastra presente nei serbatoi o acqua scaricata da essiccatori o filtri). 7 - La quantità d’energia necessaria Conviene verificare che il locale sia dotato di un armadio sezionale tetrapolare con fusibili verdi di tipo per accompagnamento motore. Le sezioni dei cavi da prevedere possono essere definite nel modo seguente: 1 CV a 220 volt = 3,5 ampere 1 CV a 380 volt = 2 ampere 1 filo di rame di sezione 1 mm2 lascia passare 5 ampere. Nel trattare l’aspetto commerciale del prezzo, occorre notare che nella durata complessiva di un compressore, la ripartizione delle percentuali legate al costo di impiego è la seguente: - costo di acquisto 14%! - costo energetico 70% - costo di manutenzione 16% 8 I clienti danno troppa importanza al solo prezzo di acquisto della macchina, senza preoccuparsi troppo della giustificazione del dimensionamento del compressore che rappresenta da solo il 70% del costo totale della macchina (energia). Anche la manutenzione è un elemento da non trascurare! Occorre notare che questi valori valgono per tutti gli operatori del settore.. 8 - La disponibilità di raccordi di rete Assicurarsi di disporre, nelle immediate vicinanze, di un raccordo di rete necessario a collegare la centrale d’aria compressa alla distribuzione d’aria della rete dello stabilimento o dell’officina LA SCELTA DEL COMPRESSORE Con tutte queste spiegazioni, diventa più semplice scegliere un compressore e gli accessori necessari. Non abbiamo ancora affrontato la scelta dei sistemi tecnologici. Sul mercato esistono due tecnologie che si completano: i compressori a vite e i compressori a pistoni. I compressori a pistoni È sempre preferibile scegliere compressori aventi un cilindro in ghisa e valvole a lamelle (incastrate tra piastre a valvole non stampate, quindi smontabili) o concentriche. Occorre anche scegliere blocchi dotati di refrigeranti interstadio o uscite ampiamente dimensionate o esistenti (alcuni blocchi non ne dispongono). Il volano di azionamento in ghisa è anche una garanzia di qualità nella misura in cui questi blocchi richiedono un’equilibratura che garantisca un buon equilibrio e quindi meno vibrazioni. Questi volani in ghisa offrono peraltro un raffreddamento migliore dei volani di alluminio. I blocchi a velocità lenta sono anche una garanzia di qualità. Le velocità elevate (oltre 1200 t/min) sviluppano volumi generati interessanti in teoria, ma che non danno molto in portata reale perché il rendimento viene perso dal riscaldamento legato alla velocità eccessiva. La particolarità del compressore a pistoni, detto compressore alternativo, è che deve obbligatoriamente rimanere a riposo per almeno il 40% del tempo di esercizio. Sono da evitare oltre 6 avviamenti all’ora. Da 10 CV, l’avviatore stella triangolo è necessario per far ricadere sulla linea le intensità all’avviamento. Si tratta di un sistema elettrico che carica il motore in due tempi a distanzia di alcuni secondi l’uno dall’altro. La tecnologia del compressore a pistoni oggi non consente assolutamente di superare le 3000/4000 ore di funzionamento senza una manutenzione molto importante. Ciò non lo pone per nulla in concorrenza con il compressore a vite, che consente regimi forzati dell’ordine del 100% del tempo e per durate da 25000 a 30000 ore senza interventi di manutenzione importanti. I criteri che inducono a scegliere un compressore a pistoni piuttosto che un compressore a vite sono: - portate necessarie inferiori a 60 m3/h reali, - impiego del 50% del tempo al giorno massimo, - meno di 4000 ore per una durata di 5-7 anni (ossia 600/700 ore all’anno, 2 ore al giorno di esercizio). La tecnologia a vite è più costosa all’acquisto, ma soprattutto per la manutenzione; è preferibile prendere un compressore a pistoni piuttosto che un compressore a vite se non si superano 600-700 ore all’anno (a condizione di dimensionare adeguatamente il compressore alla base). 9 I compressori a vite Attenzione: un compressore a vite implica svantaggi a seconda delle circostanze. Il compressore a vite è ampiamente utilizzato nell’industria, molto meno nel settore dei ricambi auto, ma sempre di più in quello della carrozzeria per le nuove vernici ad acqua (soprattutto per l’essiccatura). Un compressore impiegato al di sotto delle sue possibilità in termini d’uso, non è redditizio per molti motivi. Innanzitutto, i compressori a vite non sono fatti per funzionare in arresto-avvio come i compressori a pistoni. La loro tecnologia richiede un regime di marcia forzata, sia che comprimano, sia che regolino. Ma il motore funziona sempre e il contatore totalizza le ore in entrambi i casi. Anche se un motore a vuoto consuma meno di un motore sotto carico, consuma lo stesso almeno il 50% della propria intensità nominale sotto carico, il resto essendo garantito da una corrente detta reattiva che ritorna “in circuito” verso il motore quando questo gira a vuoto, assicurando pertanto un consumo inferiore. Per questo motivo, gli interventi di manutenzione sono da fare allo stesso modo come se il compressore avesse funzionato sotto carico. Un compressore a vite che funziona alternativamente ha un’affidabilità inferiore a causa degli arresti-avvii continui. L’olio deve arrivare a temperatura e di non subire variazioni termiche durante la giornata. I compressori a vite che pongono meno problemi in termini di affidabilità sono quelli che funzionano 24 ore su 24. Inoltre un compressore a vite che funziona a scatti produce acqua all’interno del blocco vite, e non è raro che si debbano affrontare problemi di ruggine all’interno dei blocchi vite che non girano (a causa della condensazione). Qualsiasi argomento in favore dell’impiego di compressori a vite per regimi avvio-arresto sarebbe un’argomentazione di carattere commerciale e non tecnico I vantaggi dei compressori a vite Si parla sempre delle portate reali e mai del volume generato. La tecnologia a vite garantisce compattezza, rendimento portata/energia assorbita e durata. Da 10 o 15 CV, a seconda dei casi, la questione della scelta non si pone, tanto la tecnologia a vite supera quella a pistoni. Fabbisogno di aria compressa di un impianto esistente Infine, per determinare i fabbisogni di aria compressa, esiste un metodo infallibile che consiste nel cronometrare il tempo tra 2 bar di consumo. Per esempio: - verificare che il serbatoio del compressore sia al massimo, - mettere in funzione l’officina, - cronometrare il tempo per una perdita di carico di 2 bar, - calcolare il consumo usando la seguente formula, Pressione x volume in m3 del serbatoio x 60 = consumo in m3/h Tempo in min Qualche valore semplice da ricordare: 1 cavallo = circa 6 m3/h per i compressori a vite e pistoni monostadio 1 cavallo = circa 5 m3/h per i compressori a pistoni bistadio Con questa formula, in una frazione di secondo, è possibile calcolare e dimensionare un compressore. 10 Nota per le officine automobilistiche Una piccola rivoluzione è venuta a turbare questo equilibrio precario: l’azoto In effetti, questa nuova tecnologia richiede una grande quantità d’aria in un istante T. Per esempio, un modulo da 10 m3/h consuma 30 m3/h reali a monte, ossia la potenza di un compressore da 5,5 CV. L’apporto di questo nuovo gas richiede di eseguire valutazioni sull’aria. È importante conservare sempre il compressore principale per alimentare l’officina o, quando il generatore di azoto richiede un riempimento, questo compressore non sarà sufficiente. Per non partire con dimensionamenti eccessivi per compressori troppo potenti, consigliamo l’impiego di tandem. Il tandem, fornito con un armadio “intelligente” consente di rimediare a questo problema. Esempio di funzionamento: un compressore principale, prioritario, funziona normalmente. In caso di richiesta d’aria (dovuta a perdita di carico), il secondo compressore si mette in moto e supporta il primo. Questo sistema offre il vantaggio di far funzionare il secondo compressore solo in caso di necessità, ma soprattutto la possibilità all’officina di avere un compressore di emergenza in caso di problemi. Nota per le carrozzerie Dopo l’avvento delle vernici ad acqua nelle carrozzerie, ci si trova con sistemi di essiccazione ad aria che consumano molta aria. Una centrale da 15 CV a vite è necessaria da sola per alimentare questi Venturi. 11 ANEST IWATA Italia Corso Vigevano 46 10155 Torino - Italy Tel.+39 011 24 80 868 Fax +39 011 85 19 44 [email protected] www.anest-iwata.it ANEST IWATA Europe Corso Vigevano, 46 10155 Torino - Italy Tel.+39 011 22 74 402 Fax +39 011 22 74 000 [email protected] www.anest-iwataeu.com L’ARIA COMPRESSA L’aria compressa è una fonte di energia completa, come l’elettricità. L’aria è utilizzata in tutti i settori dell’industria, in tutte le apparecchiature e i ricambi automobilistici. L’aria è la fonte d’energia che consente di automatizzare al meglio qualsiasi movimento e qualsiasi traslazione nonché di alimentare in sicurezza l’insieme degli utensili portatili. È alla fonte della robotica. Sempre più macchine funzionano ad aria compressa. Per quanto riguarda la scelta dell’aria, i principali motivi degli acquirenti si basano su alcuni criteri facilmente elencabili: - Lotta contro i furti (per quanto riguarda gli utensili manuali) Compattezza, leggerezza, affidabilità, durata, potenza sono i principali attributi che descrivono al meglio Gli utensili pneumatici Sicurezza totale legata al fatto che l’aria è un gas neutro, che non presenta pericoli. L’elettricità, invece, è fonte di pericolo nelle officine I principali motivi che spingono i fabbricanti di macchine a optare per l’impiego dell’aria compressa sono la flessibilità, la pulizia di questa energia, l’affidabilità grazie alla presenza di martinetti e distributori molto affidabili nel tempo. Come abbiamo appena visto, in quanto fonte d’energia a pieno titolo, i fabbisogni di aria devono essere valutati accuratamente per non rischiare di penalizzare la redditività dell’impresa e di turbarne il funzionamento. Quindi, conviene analizzare adeguatamente i seguenti criteri: 1) la pressione in bar 2) il consumo in m3/h 3) la quantità d’aria necessaria 4) la qualità della distribuzione dell’aria nell’impresa interessata Dopo aver stabilito questi criteri, più avanti vedremo che è opportuno analizzare: 5) la posizione ideale 6) la prossimità di un eventuale scarico di condensati tramite uno scarico 7) la quantità di energia necessaria all’alimentazione dei compressori e degli accessori 8) la disponibilità dei raccordi di rete LA SCELTA DEL COMPRESSORE 1- La Pressione Occorre valutarla correttamente in funzione del fabbisogno necessario all’alimentazione delle macchine o degli utensili. La pressione costa cara! Se al momento dell’ordine i fabbisogni vengono sopravvalutati, la portata del compressore sarà inferiore a parità di potenza assorbita, per cui è necessario valutare bene i fabbisogni. Inoltre, spesso nel settore dei ricambi automobilistici si rilevano pressioni di esercizio troppo elevate, che sono inutili. Per esempio: un’avvitatrice a impulso non deve funzionare a oltre 7 bar. La maggior parte degli utensili per garage funzionano a 7 bar. Lo stesso accade nell’industria. 3 2 - Il consumo in m3/h I consumi si esprimono in: - litri/sec o litri/min - m3/h (l/sec x 60 x 60) / 1000 = m3/h, (l/min x 60) / 1000 = m3/ha m3/h e m3/h, normali m3/h e volume generato? ATTENZIONE! Per i compressori a pistone, le portate dei compressori sono calcolate in funzione dello spostamento d’aria creato dal pistone nel cilindro. Questo calcolo non tiene conto della temperatura e del tasso di umidità; si tratta quindi del volume aspirato dal compressore e non compresso. Quindi, conviene sempre moderare le portate del 30% per i modelli bicilindrici e bistadio (per esempio: 100 m3/h aspirati = 70 m3/h reali) e del 20% per i modelli monostadio monocilindrici o bicilindrici. Monostadio = uno o più cilindri con lo stesso diametro. Bistadio = 2/3/4 cilindri con un pistone a bassa pressione che comprime in un primo stadio di compressione (quello maggiore) poi scarica la portata in un secondo stadio di compressione (quello o quelli minori). I compressori monostadio accettano pressioni superiori a 9 bar, i compressori bistadio accettano pressioni più elevate e se necessario, fino a 40 bar, ma lo standard é 14 bar. Attenzione! I compressori monostadio riscaldano maggiormente rispetto ai bistadio. Hanno una portata maggiore, ma a scapito della temperatura e della pressione. Si parla di volume generato solo per i compressori a pistone. Le portate dei compressori a vite si esprimono in portata reale. I normali m3 sono di fatto, i m3 reali necessari per una macchina, questo dato quindi, elimina l’idea di volume generato. Si tratta della portata reale. Per valutare correttamente i consumi d’aria, è necessaria una tabella di consumi diversi: Nome Consumo a pieno carico in m3/min Coefficiente d'impiego Avvitatrice M10 0,35 0,30 Avvitatrice M25 1 0,20 Trapano 8-13 mm 0,5 0,20 Smerigliatrice Ø 180 1,5 0,30 Smerigliatrice Ø 200 2,2 0,30 Smerigliatrice orbitale 0,25 0,5 Levigatrice 0,50 0,30 Paranco 1000 kg 2,0 0,10 Saldatrice a punti 0,30 0,75 Rivettatrice 0,50 0,20 Pistola per verniciatura 0,30 0,50 Soffiatore 0,25 0,10 Martello demolitore 20 kg 1,2 0,80 Martello picconatore 35 kg 1,8 0,60 2 0,85 Perforatore 4 Per esempio: un soffiatore richiede 15 m3/h d’aria per il funzionamento, ma viene realmente impiegato solo per 1/10 di ora. Di conseguenza, per il dimensionamento del compressore si riporterà solo quest’ultimo valore, ossia 1,5 m3/h per soffiatore. Il coefficiente di utilizzo è un elemento correttore che consente di valutare la portata necessaria in funzione di un valore medio del tasso d’impiego di un utensile. Per esempio: un soffiatore richiede 15 m3/h d’aria per il funzionamento, ma viene realmente impiegato solo per 1/10 di ora. Di conseguenza, per il dimensionamento del compressore si riporterà solo quest’ultimo valore, ossia 1,5 m3/h per soffiatore. Attenzione! È necessario contare il numero di utensili presenti nelle officine rispetto al numero di addetti alla produzione per stabilire un’aggiunta di tutti i consumi possibili contemporaneamente. SABBIATURA Tabella dei consumi - portata in m3/h - pressione in Kg/cm2 ugello Ø mm Pressione 1 bar 2 bar 3 bar 4 bar 5 bar 6 bar 7 bar 1 1,1 1,6 2,2 2,7 3,2 3,8 4,3 1,5 2,4 3,6 4,8 6 7,2 8,4 9,6 2 4,3 6,4 8,6 10,7 12,8 15 17,1 2,5 6,7 10 13,4 16,8 20 23,4 23,6 3 9,6 14,5 19,3 24,1 29 33,7 38,5 3,5 13,1 19,7 26,2 32,8 39,4 45,9 52,4 4 17,1 25,7 34,2 42,8 51,4 59,9 68,5 5 26,7 40,1 53,5 66,9 80,2 93,6 107 6 38,5 57,8 77 96,3 115,6 134,8 154 7 52,4 78,7 104,9 131,1 157,3 183,5 209,8 8 68,8 102,7 137 171,2 205,4 239,7 274 10 107 160,5 214 267,5 321 374,5 428 12 154 231,1 308,2 385,2 462,2 539,2 616,4 Attenzione! Si usa un ugello nuovo e il suo Ø iniziale può passare facilmente da 6 a 8. Occorre tenerne conto al momento della scelta del compressore. CONSUMO MEDIO DELLE AVVITATRICI A IMPULSO Spessore Consumo in m3/h ½ 9 ¾ 15 1 pollice Da 25 a 28 m3/h 1 pollice ¼ 75 1 pollice ½ 132 1 pollice ¾ 192 2 pollici 240 * in base alla marca e allo stato della macchina (lubrificata o meno, eccetera). Pressione d’uso richiesta: 6,5 bar. 5 I grandi centri per la riparazione di autoveicoli che possono accogliere fino a 4 o 5 veicoli contemporaneamente spesso sono equipaggiati di un compressore da 7,5 o 10 CV. Attenzione! Conviene sempre prevedere un margine di sicurezza al momento del dimensionamento del compressore. Prevedere il 25% in più al fine di compensare le fughe e l’aumento del consumo nel tempo. 3 - La qualità dell’aria I filtri, gli essiccatori a refrigerazione, gli essiccatori ad adsorbimento. L’aria è carica di umidità (vapore). Quando l’aria è compressa, l’acqua si comprime con essa e si solidifica. Il 99% dei compressori è lubrificato con olio nel sistema mediante sbattimento o sotto pressione. Costituisce un inconveniente quando si comprime poiché una piccola quantità d’olio può mescolarsi con l’aria al momento della compressione. Quindi si inquina non solo l’aria che è stata compressa, ma anche l’acqua. Nella maggior parte dei casi, occorre depurare l’aria e l’acqua. Un altro problema è rappresentato dal fatto che l’aria molto spesso (il 99% del tempo) viene stoccata in serbatoi dove passa attraverso reti d’aria che depositano impurità nell’aria. Un metro cubo d’aria contiene in media 15 grammi di vapore acqueo. Un compressore da 10 CV scarica quindi circa un litro di acqua all’ora sotto i 7 bar. Un compressore produce 0,007 litri d’acqua per m3 all’ora. Portata m3/h Litri d’acqua/giornata da 10 ore 42 3 85 6 12 30 60 88 120 170 425 850 1250 1700 Tabella esemplificativa della produzione d’acqua È assolutamente necessario eliminare quest’acqua carica d’olio che può determinare il deterioramento delle tubazioni, degli utensili, delle macchine e pericoli legati a eventuale gelo. La presenza d’acqua è altresì del tutto incompatibile con taluni impieghi dell’aria compressa, come la carrozzeria, l’impiego di colla (ebanisti, falegnami, ecc). Conviene eliminare l’olio prima di eliminare l’acqua. L’olio si elimina con filtri e l’acqua con un essiccatore. I filtri antiolio Si posizionano a monte della linea di distribuzione dell’aria compressa. Sono di 4 gradi diversi e consentono una filtrazione molto fine, se necessario tramite impilamento dei filtri. Generalmente, il primo grado da solo è sufficiente su impianti che non richiedono un grado di filtrazione elevata. Il filtro di carta si posiziona sempre a monte dell’essiccatore a refrigerazione, mentre gli altri filtri si posizionano a valle dell’essiccatore in quanto sono filtri antiolio che non devono entrare in contatto con l’acqua contenuta nell’aria. Ora, la carta separa l’acqua dall’olio prima del trattamento nell’essiccatore a refrigerazione. 6 Gli essiccatori a refrigerazione Si tratta della tecnologia più diffusa. Se la temperatura ambiente del locale rimane superiore a 5°C, le tubazioni non sono sottoposte a temperature inferiori a 2°C e l’impiego dell’aria compressa non richiede livelli d’acqua inferiori alle prestazioni dell’apparecchio, si può utilizzare l’essiccatore a refrigerazione. Si definisce punto di rugiada la temperatura alla quale il vapore acqueo viene recuperato al massimo livello come solido. Il principio è semplice: a una data pressione, il livello di acqua nell’aria è direttamente legato alla temperatura. È sufficiente abbassare la temperatura dell’aria per provocare la comparsa dei condensati ed eliminarli. L’essiccatore a refrigerazione abbassa la temperatura dell’aria e spurga l’acqua mediante uno scarico automatico. Questo sistema presenta dei limiti, poiché non è utilizzabile in caso di temperatura negativa. Occorre passare ad un essiccatore ad adsorbimento che consente di utilizzare l’aria a temperature negative. Gli essiccatori ad assorbimento Si tratta di un essiccatore che funziona per depressione (ad adsorbimento, non assorbimento). Granuli di alluminio o vagli molecolari sono stoccati in due bombole. L’aria attraversa ognuna di esse per un periodo di 5 min. e il vapore acqueo viene così assorbito dai granuli. Dopo 5 min., la colonna viene saturata dal vapore acqueo e l’aria precipita sull’altra precedentemente rigenerata da un sistema a getto d’aria compressa essiccata dall’altra colonna. Questo tipo di essiccazione più costoso è certamente più efficace, ma consuma il 20% dell’aria trattata per rigenerarsi. Al contrario, l’acqua può arrivare a punti di rugiada di -40°C o persino di -70°C. L’aria può essere quindi utilizzata a temperature negative, o ancora questo tipo di trattamento è necessario per impieghi in cui la presenza di una minima quantità di vapore acqueo sarebbe nefasta. Gli essiccatori ad adsorbimento devono obbligatoriamente essere equipaggiati con filtri a monte e a valle. I granuli non sopportano la minima quantità di vapore d’olio, in quanto il loro potere di adsorbimento potrebbe venire gravemente danneggiato. A valle la presenza di un filtro è necessaria per recuperare le polveri contenute al momento del trattamento. 4 - La qualità della distribuzione dell’aria La distribuzione dell’aria viene troppo spesso trascurata. Un diametro insufficiente che frena il passaggio dell’aria, fughe continue, materiali inadeguati (rottami arrugginiti, rame, plastica dispersi) costituiscono un problema quotidiano per molti impianti. Le fughe rappresentano da sole fino al 30% del consumo d’aria in una centrale. Il calcolo energetico che ne deriva è catastrofico. In molti casi, un impianto nuovo verrebbe finanziato molto rapidamente solo grazie a questo risparmio. La norma per il trasferimento del fluido dell’aria compressa è indicata con il colore blu. Diam. 16,5 (1/2) Diam. 25 Diam. 40 Diam. 63 Da 10 a 30 m3/h su 100 m Da 50 a 200 m3/h su 100 m Da 300 a 700 m3/h su 100 m Oltre 700 m3/h Diametro dei tubi da utilizzare a titolo esemplificativo È quindi opportuno aumentare questo diametro in funzione della lunghezza delle reti. Gli esempi sono forniti solo per reti da 100 m. Le pressioni non influenzano il calcolo dei diametri. È sufficiente conoscere la seguente regola: più aumenta la pressione, più aumenta la velocità di passaggio. Conviene più spesso prevedere le discese con un diametro inferiore, ma anche dotare ogni punto di alimentazione di riduttori di pressione, o riduttori di pressione oliatori per regolare le pressioni in uscita e, se necessario, lubrificare gli utensili pneumatici. 7 5 - La posizione del compressore Anche la posizione del compressore è un aspetto che in molti casi viene trascurato. Occorre trovare un locale accessibile, aerato e che consenta di cambiare l’aria. Attenzione: soprattutto con le centrali a vite, a partire da 20 CV, in modo quasi sistematico è necessario ricordare di scaricare il calore affinché il compressore non lo riaspiri. Esiste una formula per calcolare il calore emanato da un compressore a vite. Questo calcolo consente di valutare il risparmio possibile sul riscaldamento: Potenza in KW x 860 x 90% = Kc/h Per esempio: 45 KW x 860 x 90% = 34830 K calorie per ora, ossia l’equivalente di un buon riscaldamento. Questo calcolo vale solo per un livello di carico del 100%. Ovviamente occorre modularlo in funzione del livello di carico del compressore. Per eliminare le calorie si consigliano guaine, un by-pass estate-inverno consente di lasciare d’inverno l’aria calda all’interno dell’officina e di conseguenza di risparmiare sul riscaldamento. I locali non devono superare temperature di 40°C in estate e scendere sotto gli 0°C in inverno. Numerosi compressori ed essiccatori oggi sono dotati di dispositivi di sicurezza che impediscono gli avviamenti con temperature negative. Opzionalmente esistono cordoni riscaldanti aggiuntivi, ma non consentono di scendere sotto determinate temperature. È da valutare la presenza di polvere o gas. Una polvere abrasiva diminuirà considerevolmente la durata dell’apparecchio. Un ambiente polveroso otturerà i filtri e gli altri organi sensibili. La presenza di gas è anche un criterio determinante negli indici di protezione dei motori (come la polvere). Esistono anche apparecchiature speciali antideflagranti per aree a rischio di esplosione. 6 -Lo scarico dei condensati Il locale del compressore dovrà essere dotato di uno scarico dei condensati. Come si è visto al punto 3, i compressori producono acqua. Occorre scaricarla. Attenzione! I condensati devono obbligatoriamente essere trattati prima di scaricarli nelle fogne. Un decreto pubblicato nella gazzetta ufficiale del 28 marzo 1993 stabilisce che tutti i rifiuti di idrocarburi devono essere trattati se il livello è pari o superiore a 10 mg/litro o se i rifiuti sono superiori a 100 g/giorno. Esistono separatori di condensati che consentono di trattare gli scarichi dei compressori (emulsione giallastra presente nei serbatoi o acqua scaricata da essiccatori o filtri). 7 - La quantità d’energia necessaria Conviene verificare che il locale sia dotato di un armadio sezionale tetrapolare con fusibili verdi di tipo per accompagnamento motore. Le sezioni dei cavi da prevedere possono essere definite nel modo seguente: 1 CV a 220 volt = 3,5 ampere 1 CV a 380 volt = 2 ampere 1 filo di rame di sezione 1 mm2 lascia passare 5 ampere. Nel trattare l’aspetto commerciale del prezzo, occorre notare che nella durata complessiva di un compressore, la ripartizione delle percentuali legate al costo di impiego è la seguente: - costo di acquisto 14%! - costo energetico 70% - costo di manutenzione 16% 8 I clienti danno troppa importanza al solo prezzo di acquisto della macchina, senza preoccuparsi troppo della giustificazione del dimensionamento del compressore che rappresenta da solo il 70% del costo totale della macchina (energia). Anche la manutenzione è un elemento da non trascurare! Occorre notare che questi valori valgono per tutti gli operatori del settore.. 8 - La disponibilità di raccordi di rete Assicurarsi di disporre, nelle immediate vicinanze, di un raccordo di rete necessario a collegare la centrale d’aria compressa alla distribuzione d’aria della rete dello stabilimento o dell’officina LA SCELTA DEL COMPRESSORE Con tutte queste spiegazioni, diventa più semplice scegliere un compressore e gli accessori necessari. Non abbiamo ancora affrontato la scelta dei sistemi tecnologici. Sul mercato esistono due tecnologie che si completano: i compressori a vite e i compressori a pistoni. I compressori a pistoni È sempre preferibile scegliere compressori aventi un cilindro in ghisa e valvole a lamelle (incastrate tra piastre a valvole non stampate, quindi smontabili) o concentriche. Occorre anche scegliere blocchi dotati di refrigeranti interstadio o uscite ampiamente dimensionate o esistenti (alcuni blocchi non ne dispongono). Il volano di azionamento in ghisa è anche una garanzia di qualità nella misura in cui questi blocchi richiedono un’equilibratura che garantisca un buon equilibrio e quindi meno vibrazioni. Questi volani in ghisa offrono peraltro un raffreddamento migliore dei volani di alluminio. I blocchi a velocità lenta sono anche una garanzia di qualità. Le velocità elevate (oltre 1200 t/min) sviluppano volumi generati interessanti in teoria, ma che non danno molto in portata reale perché il rendimento viene perso dal riscaldamento legato alla velocità eccessiva. La particolarità del compressore a pistoni, detto compressore alternativo, è che deve obbligatoriamente rimanere a riposo per almeno il 40% del tempo di esercizio. Sono da evitare oltre 6 avviamenti all’ora. Da 10 CV, l’avviatore stella triangolo è necessario per far ricadere sulla linea le intensità all’avviamento. Si tratta di un sistema elettrico che carica il motore in due tempi a distanzia di alcuni secondi l’uno dall’altro. La tecnologia del compressore a pistoni oggi non consente assolutamente di superare le 3000/4000 ore di funzionamento senza una manutenzione molto importante. Ciò non lo pone per nulla in concorrenza con il compressore a vite, che consente regimi forzati dell’ordine del 100% del tempo e per durate da 25000 a 30000 ore senza interventi di manutenzione importanti. I criteri che inducono a scegliere un compressore a pistoni piuttosto che un compressore a vite sono: - portate necessarie inferiori a 60 m3/h reali, - impiego del 50% del tempo al giorno massimo, - meno di 4000 ore per una durata di 5-7 anni (ossia 600/700 ore all’anno, 2 ore al giorno di esercizio). La tecnologia a vite è più costosa all’acquisto, ma soprattutto per la manutenzione; è preferibile prendere un compressore a pistoni piuttosto che un compressore a vite se non si superano 600-700 ore all’anno (a condizione di dimensionare adeguatamente il compressore alla base). 9 I compressori a vite Attenzione: un compressore a vite implica svantaggi a seconda delle circostanze. Il compressore a vite è ampiamente utilizzato nell’industria, molto meno nel settore dei ricambi auto, ma sempre di più in quello della carrozzeria per le nuove vernici ad acqua (soprattutto per l’essiccatura). Un compressore impiegato al di sotto delle sue possibilità in termini d’uso, non è redditizio per molti motivi. Innanzitutto, i compressori a vite non sono fatti per funzionare in arresto-avvio come i compressori a pistoni. La loro tecnologia richiede un regime di marcia forzata, sia che comprimano, sia che regolino. Ma il motore funziona sempre e il contatore totalizza le ore in entrambi i casi. Anche se un motore a vuoto consuma meno di un motore sotto carico, consuma lo stesso almeno il 50% della propria intensità nominale sotto carico, il resto essendo garantito da una corrente detta reattiva che ritorna “in circuito” verso il motore quando questo gira a vuoto, assicurando pertanto un consumo inferiore. Per questo motivo, gli interventi di manutenzione sono da fare allo stesso modo come se il compressore avesse funzionato sotto carico. Un compressore a vite che funziona alternativamente ha un’affidabilità inferiore a causa degli arresti-avvii continui. L’olio deve arrivare a temperatura e di non subire variazioni termiche durante la giornata. I compressori a vite che pongono meno problemi in termini di affidabilità sono quelli che funzionano 24 ore su 24. Inoltre un compressore a vite che funziona a scatti produce acqua all’interno del blocco vite, e non è raro che si debbano affrontare problemi di ruggine all’interno dei blocchi vite che non girano (a causa della condensazione). Qualsiasi argomento in favore dell’impiego di compressori a vite per regimi avvio-arresto sarebbe un’argomentazione di carattere commerciale e non tecnico I vantaggi dei compressori a vite Si parla sempre delle portate reali e mai del volume generato. La tecnologia a vite garantisce compattezza, rendimento portata/energia assorbita e durata. Da 10 o 15 CV, a seconda dei casi, la questione della scelta non si pone, tanto la tecnologia a vite supera quella a pistoni. Fabbisogno di aria compressa di un impianto esistente Infine, per determinare i fabbisogni di aria compressa, esiste un metodo infallibile che consiste nel cronometrare il tempo tra 2 bar di consumo. Per esempio: - verificare che il serbatoio del compressore sia al massimo, - mettere in funzione l’officina, - cronometrare il tempo per una perdita di carico di 2 bar, - calcolare il consumo usando la seguente formula, Pressione x volume in m3 del serbatoio x 60 = consumo in m3/h Tempo in min Qualche valore semplice da ricordare: 1 cavallo = circa 6 m3/h per i compressori a vite e pistoni monostadio 1 cavallo = circa 5 m3/h per i compressori a pistoni bistadio Con questa formula, in una frazione di secondo, è possibile calcolare e dimensionare un compressore. 10 Nota per le officine automobilistiche Una piccola rivoluzione è venuta a turbare questo equilibrio precario: l’azoto In effetti, questa nuova tecnologia richiede una grande quantità d’aria in un istante T. Per esempio, un modulo da 10 m3/h consuma 30 m3/h reali a monte, ossia la potenza di un compressore da 5,5 CV. L’apporto di questo nuovo gas richiede di eseguire valutazioni sull’aria. È importante conservare sempre il compressore principale per alimentare l’officina o, quando il generatore di azoto richiede un riempimento, questo compressore non sarà sufficiente. Per non partire con dimensionamenti eccessivi per compressori troppo potenti, consigliamo l’impiego di tandem. Il tandem, fornito con un armadio “intelligente” consente di rimediare a questo problema. Esempio di funzionamento: un compressore principale, prioritario, funziona normalmente. In caso di richiesta d’aria (dovuta a perdita di carico), il secondo compressore si mette in moto e supporta il primo. Questo sistema offre il vantaggio di far funzionare il secondo compressore solo in caso di necessità, ma soprattutto la possibilità all’officina di avere un compressore di emergenza in caso di problemi. Nota per le carrozzerie Dopo l’avvento delle vernici ad acqua nelle carrozzerie, ci si trova con sistemi di essiccazione ad aria che consumano molta aria. Una centrale da 15 CV a vite è necessaria da sola per alimentare questi Venturi. 11 ANEST IWATA Italia Corso Vigevano 46 10155 Torino - Italy Tel.+39 011 24 80 868 Fax +39 011 85 19 44 [email protected] www.anest-iwata.it ANEST IWATA Europe Corso Vigevano, 46 10155 Torino - Italy Tel.+39 011 22 74 402 Fax +39 011 22 74 000 [email protected] www.anest-iwataeu.com

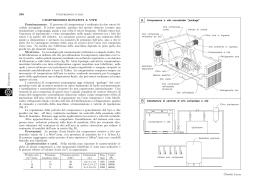

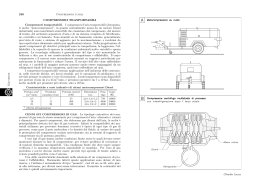

Scarica