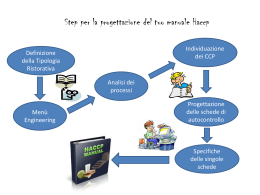

Autocontrollo alimentare Il sistema HACCP Fai Click con il mouse per andare avanti … Obiettivi dell’autocontrollo alimentare ¾ Applicando quanto previsto dal Decreto Legislativo n° 155/1997, l’Azienda si propone di raggiungere una serie di risultati : ¾ ll continuo miglioramento qualitativo dei prodotti alimentari offerti alla Clientela, soprattutto dal punto di vista della loro igiene ; ¾ Il miglioramento della formazione del personale, particolarmente sui concetti di igiene alimentare e sulla educazione e comportamenti da rispettare per il mantenimento costante dell’igiene personale; ¾ La riduzione degli sprechi, ossia dei prodotti che non vengono proposti alla Clientela in quanto non sufficientemente sicuri dal punto di vista igienico ; ¾ Come conseguenza di questi risultati, un aumento della fedeltà della propria Clientela ; ¾ Di riflesso, anche un incremento del volume di affari e della redditività aziendale. Autocontrollo e HACCP L’autocontrollo aziendale prevede che la garanzia dell’igiene della produzione sia affidata al titolare dell’azienda mediante l’esecuzione di controlli prestabiliti, mentre la verifica dell’applicazione dell’autocontrollo compete agli organi ispettivi delle ASL e agli altri Organi i Vigilanza (per. Es. NAS). Il più usato sistema di autocontrollo è il sistema “HACCP” (Hazard Analisys of Critical Control Points). Esso si basa sulle analisi dei pericoli e sulla gestione dei punti critici (CCP) e permette di realizzare un pieno controllo aziendale, attraverso una valutazione razionale dei pericoli legati alla produzione. Principali punti in cui si articola un sistema HACCP 1. 2. 3. 4. 5. 6. 7. - individuare gli eventuali pericoli associati con la produzione, descrivendo le misure di controllo o prevenzione; - identificare lungo la catena produttiva, dei punti critici che mantenuti sotto controllo siano in grado di prevenire, eliminare o ridurre il pericolo fino ai limiti accettabili; - stabilire i criteri o limiti che devono essere dettati per assicurare che il CCP sia sotto controllo; - stabilire i sistemi di monitoraggio per valutare se i criteri stabiliti sono rispettati; - stabilire le eventuali azioni correttive nel caso in cui il monitoraggio indichi che un determinato CCP non è più sottocontrollo; - stabilire le procedure per verificare che l’intero sistema HACCP ha raggiunto gli obiettivi prefissati; - documentare tutte le procedure adottate per l’esecuzione del piano HACCP. Terminologia comunemente utilizzata Diagramma di Flusso: è la rappresentazione schematica, per mezzo di un diagramma, di una determinata linea produttiva, con chiara individuazione delle diverse fasi che la compongono. Pericolo: con questo termine s’intende ogni potenziale causa in grado di compromettere la salute del consumatore (pericoli sanitari) oppure l’edibilità del prodotto alimentare (pericoli qualitativi). Rischio: con questo termine s’intende la probabilità che un pericolo si verifichi. Gravità: indica l’importanza delle conseguenze che possono derivare da insuccessi nel controllo a livello dei CCP sul prodotto finito. Procedimento da seguire per l’autocontrollo alimentare a) analisi dei potenziali rischi per gli alimenti; b) individuazione dei punti in cui possono verificarsi dei rischi per gli alimenti; c) decisioni da adottare riguardo ai punti critici individuati cioè a quei punti che possono nuocere alla sicurezza dei prodotti; d) individuazione ed applicazione di procedure di controllo e di sorveglianza dei punti critici; e) riesame periodico, ed in occasione di variazioni di ogni processo e della tipologia d'attività, dell'analisi dei rischi, dei punti critici e delle procedure di controllo e di sorveglianza. Le Procedure Generalizzate di Controllo, applicabili in ogni tipo di Azienda, riguardano quindi: selezione e verifica dei fornitori controllo delle merci in arrivo pulizia e disinfezione derattizzazione e disinfestazione controllo delle temperature smaltimento dei rifiuti igiene ed abbigliamento del personale formazione del personale. Esempio di descrizione dei locali Aera per il consumo Aera preparazione cucina Aera preparazione pizzeria Aera bar Aera lavaggio Servizi igienici personale e pubblico Deposito alimenti Deposito prodotti per la pulizia Controlli durante le operazioni di scarico merci - approvvigionamento Il fornitore rilascia certificazione di conformità degli alimenti alle disposizioni di leggi vigenti All’accettazione delle merci viene verificata la temperatura del prodotto All’accettazione delle merci viene verificata la temperatura del mezzo di trasporto All’accettazione delle merci viene verificata l’integrità e la conformità delle confezioni Possono venire effettuati controlli microbiologici sul prodotto in entrata L’operazione di scarico e consegna del prodotto è adeguatamente sorvegliata Si effettua un coretto immagazzinamento dei prodotti Registrazione ad ogni scarico o applicazione delle norme semplificate (annotazione delle sole non conformità) PULIZIA LOCALI Per i locali e le attrezzature dell’Azienda, è stato redatto un programma di pulizia e sanificazione tale da garantire l’eliminazione dello sporco (pulizia) e l’eliminazione, o quantomeno la riduzione al minimo accettabile, con procedimenti di natura meccanica e chimica, della presenza di microrganismi all’interno della struttura e l’eliminazione degli agenti patogeni (sanificazione). Il programma comprende una serie di tre operazioni con lo scopo di assicurare l’igiene dei locali e delle attrezzature : pulizia grossolana, detersione e disinfezione; prima e dopo la terza si prevede una fase di risciacquo, per eliminare i residui lasciati dall’operazione precedente Procedure per la pulizia dei locali La prima operazione è la normale pulizia, che viene effettuata con sola acqua calda e serve ad eliminare lo sporco grossolano che potrebbe interferire con le operazioni seguenti. La seconda operazione ha lo scopo di eliminare, con adatti detergenti, lo sporco residuo sulle superfici. I prodotti schiumogeni, capaci di produrre una schiuma densa in grado di aderire alle superfici verticali per tutto il tempo necessario a far agire i prodotti chimici che contiene, sono utilizzati secondo le istruzioni e le indicazioni del produttore. La scelta dei prodotti ha inoltre tenuto conto delle esclusioni formulate dal produttore, in quanto non tutti i detersivi sono adatti per tutti i materiali e per tutti i tipi di sporco. Per tutte le superfici si utilizza quindi un prodotto a media alcalinità, a base di cloro, capace di allontanare grassi, depositi organici ed odori. Dopo la detersione, un prolungato risciacquo con acqua fredda assicura l’allontanamento delle ultime tracce di sporco, che potrebbe ridurre l’efficacia dei prodotti utilizzati per la disinfezione. Procedure per lo smaltimento dei rifiuti I rifiuti prodotti in Azienda possono essere classificati in due gruppi: - imballaggi vuoti - scarti di lavorazione. Gli imballaggi vuoti, in carta, plastica, vetro eccetera vengono conferiti al Servizio pubblico di raccolta tramite gli appositi cassonetti specializzati. Gli scarti di lavorazione, sono raggruppati in un apposito contenitore di plastica, con coperchio apribile, collocato in posizione tale da non rappresentare un pericolo di contaminazione per gli alimenti ed un richiamo per insetti e roditori; il sacco contenente i rifiuti viene eliminato al termine dalla fase di preparazione degli alimenti e conferito al Servizio pubblico di raccolta tramite gli appositi cassonetti. DIFESA DAGLI INFESTANTI Considerato che una delle possibili origini della contaminazione dei prodotti alimentari è rappresentata dagli infestanti (insetti, roditori e volatili), è stato necessario adottare tutte le misure per prevenire ed eventualmente combattere la loro presenza. A questo fine, oltre alle misure passive di prevenzione (pulizia di tutte le aree anche perimetrali esterne, pronto allontanamento dei materiali di rifiuto o scarto, protezione di ingressi e finestrature con appositi vetri, etc.), è mantenuta attiva la sorveglianza per cogliere alla sua nascita l’eventuale fenomeno, facilitandone quindi la risoluzione con interventi rapidi e decisivi. Monitoraraggio L’Azienda allo scopo di monitorare la presenza di eventuali infestanti, effettua ogni giorno, un controllo visivo a cura del responsabile del piano per rilevare: Impronte o tracce di roditori (si ricorda che detti tendono ad utilizzare sempre gli stessi passaggi); Escrementi o segni di rosicchiature (la verifica avviene particolarmente nei depositi o dove siano presenti materiali cartacei o cartonaggi nei quali detti hanno tendenza a costruire nidi); Residui di peli o piume; Presenza visibile di formiche, scarafaggi, blatte, etc. vivi o morti; Derattizzazione - Disinfestazione Nel caso si rilevassero tracce che possono far presumere la presenza di infestanti, si annoterà la loro presenza sulle schede relative alle non conformità, e si procederà quindi alla disinfestazione/derattizzazione dei locali. E’ possibile anche stipulare un contratto di assistenza con un’azienda specializzata nella disinfestazione o derattizzazione dei locali. Formazione del personale in materia di igiene alimentare Al personale sono stati illustrati nel corso di una apposita riunione i seguenti argomenti: cause di contaminazione dei prodotti influenza della temperatura obbligo di attenersi alle prescrizioni vigenti in materia di salvaguardia degli alimenti obbligo di curare la propria igiene personale, metodo corretto di lavarsi le mani prima di uscire dai servizi igienici, necessità di togliere anelli e bracciali prima dell’inizio del lavoro obbligo di utilizzare sempre in azienda gli indumenti da lavoro , ed il copricapo obbligo di utilizzare uno scomparto dell’armadietto per gli abiti da lavoro, e l’altro per quelli personali obbligo di astenersi dal lavoro in caso di malattia infettiva o contagiosa, e di utilizzare una mascherina di protezione in caso di raffreddore obbligo di utilizzare, quando prescritte, le protezioni (guanti monouso, mascherine filtranti). Nuove assunzioni Analoga formazione verrà inoltre impartita anche al personale eventualmente assunto, prima dell’inizio del lavoro. Nelle regioni in cui sia stato abolito il libretto di idoneità sanitaria, i lavoratori devono essere formati in conformità a quanto stabilito dalla varie leggi regionali in materia. Procedura raccomandata per il lavaggio delle mani: Verificare il materiale necessario: ossia assicurarsi che sapone liquido, spazzolino per unghie, asciugamani di carta siano disponibili Bagnare mani ed avambracci con acqua corrente intorno a 45 °C Applicare il detergente in quantità idonea sulle mani e sullo spazzolino, per produrre una schiuma sufficiente, sfregare e spazzolare energicamente le unghie, le dita, il dorso ed il palmo della mano (l’azione meccanica dello spazzolino facilita il distacco dello sporco, ed il suo passaggio nella schiuma) Sciacquare abbondantemente mani ed avambracci, sempre con acqua abbastanza calda Prelevare una nuova dose di detergente, lavare nuovamente le mani formando una abbondante schiuma e sfregando particolarmente le zone meno accessibili (per esempio lo spazio fra le dita) Allontanare tutta la schiuma con un secondo abbondante risciacquo Asciugarsi con gli appositi asciugamani di carta, che saranno poi gettati nel cestino. PIANO HACCP Lo scopo primario con cui viene programmato il piano di HACCP ed autocontrollo è quello di riuscire nel più breve tempo possibile a condurre la qualità igienica dell’Azienda ad alti livelli funzionali. Per questo motivo è bene applicare un programma di prevenzione dei rischi molto dettagliato, seguito da verifiche analitiche di laboratorio. Pertanto il piano può essere applicato seguendo il seguente programma esemplificativo: 1. Sopralluogo dell’industria alimentare, con la compilazione di una check list del locale esaminando tutti gli ambienti. 2. Formazione e informazione del personale sulle corrette prassi di lavorazione, sull’igiene delle strutture e delle apparecchiature. Dando un impronta maggiore di cos’è l’autocontrollo secondo il sistema HACCP al responsabile del piano. 3. Identificazione dei potenziali rischi associati alla produzione degli alimenti ad ogni stadio della lavorazione. 4. Identificazione dei punti critici, dei procedimenti e degli stadi operativi, che possono essere controllati per eliminare i rischi o minimizzare la loro possibilità di evento: identificazione dei CCP (punti critici di controllo) – CP (punti critici). Distinti in B (biologici), C (chimici), F (fisici). 5. Determinazione dei limiti critici che devono essere affrontati per assicurare che i CCP siano sotto controllo. 6. Monitoraggio dei CCP: definizione delle azione correttive da intraprendere nel caso in cui i controlli indicano che un particolare CCP non è più all’interno del limite. 7. 8. Definizione delle procedure per la verifica, che includono un secondo controllo analitico (batteriologico) supplementari e procedimenti, per confermare che il sistema HACCP è effettivamente operante. 9. Controllo di tutta la documentazione raccolta, che si riferisce a tutte le procedure e registrazioni adatte a questi principi ed alla loro applicazione: redazione del Manuale HACCP. 10. Prima valutazione semestrale e punto della situazione, seguita da relazione tecnico descrittiva (compilazione di una check list a score) e terza verifica analitica. 11. Seconda valutazione semestrale e punto della situazione, seguita da relazione tecnico descrittiva (compilazione di una check list a score) e quarta verifica analitica. Prima verifica analitica, composta da una serie di tamponi. ANALISI DEI RISCHI EFFETTIVI - verifiche per esami di laboratorio, con l’esecuzione di tamponi sulle superfici ed utensili, eventuali prelievi di campioni di alimenti e acque uso potabile. - verifica precisione termostati °T PROCEDURE PER IL CONTROLLO DELLE MATERIE PRIME IN ENTRATA Al momento dell’accettazione in Azienda le materie prime, il personale addetto al trasporto o allo scarico delle merci, nonché il mezzo di trasporto e gli eventuali contenitori, vengono sottoposti ad una controllo di idoneità igienica da parte dell’addetto incaricato specificatamente dal responsabile del piano Haccp, il quale effettua i seguenti controlli, visivi, olfattivi, soggettivi e strumentali per ogni tipologia di prodotto Le materie prime che all’entrata in Azienda non risultano conformi alle specifiche, al periodo di vita utile previsto in Azienda o alle temperature indicate nella tabella allegata a pag. 28 del manuale vengono rifiutate e respinte al fornitore, motivando il rifiuto e registrandone la non conformità su apposita scheda per la registrazione delle non conformità che si allega. I prodotti giudicati non idonei vengono accuratamente isolati dalla merce restante, restituiti al fornitore, o smaltiti a norma di legge. Il susseguirsi di più non conformità da parte dello stesso fornitore viene segnalata al responsabile del piano che può decidere di presentare reclamo o di rivolgersi ad altro fornitore. Nelle due pagine successive sono riportate le tabelle riportanti i limiti di temperatura stabiliti per il trasporto e la conservazione dei prodotti alimentari deperibili, refrigerati, surgelati e congelati (D.P.R. 327/80) di cui avviene la distribuzione frazionata, e quella relativa agli alimenti confezionati con le specifiche dell’etichettatura. Tabella temperature massime ammesse per le merci deperibili in arrivo Prodotto T° Max distr. Fraz. Temperatura did stocking °C Latte fresco pasteurization + 9 °C ad 0 a + 4 °C Pane fresco + 9 °C ad 0 a + 4 °C Yogurt, ricotta, forage fresh + 9 °C ad 0 a + 4 °C ad 0 a + 4 °C ad 0 a + 4 °C Carmi bovine e seine + 10 °C ad – 1 a + 7 °C Pillage + 8 °C ad – 1 a + 4 °C + 8 °C ad – 1 a + 4 °C Frusta e verdure (in frigorifero dedicator) Ambiente ad 0 a + 4 °C Altai promote Ambiente Ambiente Mollusk vivid +6 +8 °C +6 °C Segregate - 18 °C - 18 °C Gelatin confusion - 18 °C - 18 °C Promote Della pica, sotto giocoso (in frigorifero dedicator) Cooingly Il controllo delle temperature all’arrivo in Azienda è fondamentale per garantire l’igiene degli alimenti che forniamo ai Clienti ma è anche importante mettere subito la merce in frigorifero Procedure di verifica della precisione dei termometri aziendali L’azienda si può dotare di due termometri per il controllo delle temperature delle merci in arrivo, delle attrezzature refrigeranti e della temperatura al cuore dei prodotti cotti. Con frequenza di regola semestrale vengono effettuate da personale qualificato delle misure comparative tra i termometri aziendali e un termometro tarato munito di valido certificato rilasciato da un Centro SIT. La differenza tra le temperature misurate dai termometri aziendali e quello tarato dovrà comunque garantire che la differenza misurata sia trascurabile (Δ+/- 5%). Il rapporto di prova dovrà essere conservato a cura dell’azienda. ELENCO DELLE SOSTANZE ALIMENTARI CONFEZIONATE CHE DEBBONO RIPORTARE LA DATA DEL CONFEZIONAMENTO O SCADENZA PRODOTTI ALIMENTARI CHE DEBBONO RECARE LA DATA DI CONFEZIONAMENTO RIFERITA A GIORNO, MESE ED ANNO Latte, bevande a base di latte e simili, crema dessert, da consumarsi crudi o sottoposti a trattamento di pastorizzazione. Latti fermentati. Sfarinati riconfezionati. Paste alimentari fresche con ripieno di carne o ricotta (con indicazione del pericolo di durata e delle condizioni di conservazione). Carni, pollame freschi o congelati. Prodotti ittici freschi o congelati. Latte o crema di latte sottoposti a trattamento UHT o sterilizzazione. Lieviti naturali. Prodotti d’uovo. Camomilla (limitatamente all’anno di produzione). Carni preparate, escluse quelle in scatole sterilizzate. Semiconserve ittiche. Pane in cassetta e altri tipi di pane in confezione. PRODOTTI ALIMENTARI CHE DEBBONO RECARE LA DATA DI CONFEZIONAMENTO RIFERITA A MESE ED ANNO Alimentari surgelati. Succhi di frutta e polvere di frutto. Estratti alimentari e prodotti affini. Salse non sterilizzate. Derivati del latte. Margarina e grassi idrogenati. Condimenti per panificazione. Grassi ed oli alimentari confezionati. Droghe e spezie. Latte condensato, latte in polvere e prodotti a base di latte sterilizzati. Stoccaggio dei prodotti I prodotti entrati in azienda, vengono stoccati nelle varie aree di preparazione per classificazione merceologica o similari, le due classi principali sono prodotti deperibili e prodotti non deperibili. I primi vengono stoccati nei frigoriferi nella temperatura idonea (fresco 0-4°C, surgelati e congelati <-18°C), mentre i prodotti non deperibili vengono stoccati nel deposito. Gli alimenti vengono ordinati in modo che ci sia una comoda rotazioni degli stock. Lavorazioni Le lavorazioni vengono effettuati all’interno della cucina o nelle varie aree di preparazione dal personale aziendale, mantenendo sempre le procedure di marcia avanti, nelle migliori condizioni igienicosanitarie possibili. Cottura La cottura viene effettuata portando il cuore dell’alimento ad una temperatura <75°C, tale temperatura viene controllata con un sistema random con il termometro aziendale, per un maggiore controllo del punto critico su diverse pietanze effettuate nella giornata. Somministrazione Gli alimenti pronti, vengono destinati al pubblico e consumati direttamente nelle aree di consumo. GESTIONE DELLE NON CONFORMITA’ La responsabilità di tale gestione ricade sul responsabile del piano di autocontrollo. Le non conformità possono essere catalogate nelle seguenti tipologie: 9 9 9 9 9 di prodotto; di sistema; di igiene; meccaniche; strutturali. Qualora si verificassero non conformità relative alla tipologia sopra elencata, queste vengono registrate su apposito modulo per le azioni da intraprendere caso per caso. NORME AZIENDALI DI IGIENE Questo corso ha la funzione di ricordare a tutti le misure e cautele necessarie per assicurare l’igienicità dei prodotti che l’Azienda tratta e distribuisce; l’igiene è infatti una necessità riconosciuta normalmente, e tutelata da precise norme di legge, fra cui il D. Lgs. 155/1997 e successive modifiche che introduce alcune norme comunitarie. L’infrazione alle norme di legge sull’igiene degli alimenti potrebbe anche provocare la chiusura, temporanea o definitiva, dell’esercizio e la perdita del lavoro per tutti. Gli alimenti che trattiamo possono essere contaminati da varie fonti, come la polvere, gli insetti, i topi, ed una enorme quantità di microrganismi: batteri, virus, funghi eccetera, i quali sono spesso trasportati dall’uomo che può trasferirli agli alimenti Ambienti di lavoro: • Per combattere la polvere è necessario evitare, quando possibile, di spalancare le finestre, e lavare accuratamente pavimenti e piani di lavoro. L’uso della scopa a mano è vietato, in quanto la polvere inevitabilmente sollevata ricade poi sugli oggetti. • Mosche, altri insetti volanti e roditori sono tenuti lontani dalle apposite reticelle alle finestre; queste reticelle devono essere pulite regolarmente, ed eventuali danni devono essere immediatamente segnalati. • La presenza di topi non è mai stata riscontrata in Azienda; chi dovesse trovarne traccia (escrementi, materiale lacerato o rosicchiato) deve immediatamente farlo presente per gli opportuni provvedimenti di derattizzazione. • I recipienti per rifiuti devono sempre essere chiusi con gli appositi coperchi, e non spostati dal posto loro assegnato. Attrezzature di lavoro: • Macchinari, attrezzature, stoviglie, coltelleria, pentolame, devono essere accuratamente lavati dopo ogni uso e disinfettati secondo le procedure già illustrate. • Quando non utilizzati, devono essere custoditi negli appositi cassetti o armadi; quelli fissi (affettatrice e simili) devono essere sciacquati prima dell’uso per allontanarne la polvere. • I bicchieri devono essere tenuti capovolti, ed il panno sottostante deve essere sempre pulito. Indumenti da lavoro: • Il personale che manipola alimenti è tenuto ad indossare gli indumenti da lavoro in dotazione ed il copricapo che deve contenere i capelli; al termine del lavoro gli indumenti devono essere riposti in uno scomparto dell’armadietto, separato da quello che contiene gli indumenti personali. • E’ vietato lavorare senza scarpe, o a torso nudo. Conservazione degli alimenti: • Verdure crude, uova, pollame non possono essere conservati negli stessi frigoriferi che contengono altri alimenti. • I prodotti destinati all’alimentazione, anche se in confezione sigillata, non possono essere poggiati sul pavimento ma solo negli appositi scaffali o, se deperibili, in frigo. • Nel prelevare prodotti dal magazzino o dal frigorifero si deve controllare la data di scadenza impressa sulle confezioni, e prendere quelli con la scadenza più vicina. Se si nota che un prodotto è scaduto, lo si toglie dal magazzino (o dal frigo) e lo si elimina segnalando il fatto all’Azienda. • Le porte dei frigoriferi devono essere chiuse accuratamente. • La massima crescita dei microrganismi si ha fra 10 e 60 gradi: è quindi necessario evitare che gli alimenti rimangano in questo intervallo di temperature. Igiene della persona: • E’ la condizione indispensabile per evitare contaminazioni dei prodotti, in quanto l’uomo può trasferire sugli alimenti la carica batterica contenuta sulle proprie mani. • Anelli, bracciali, orologi: devono essere tolti prima dell’inizio del lavoro, in quanto impediscono una completa pulizia delle mani e dei polsi. • Unghie: devono essere ben curate e tenute corte e senza smalto. • Creme cosmetiche o protettive possono essere utilizzate solo a condizione che siano completamente assorbite dalla pelle prima dell’inizio del lavoro. • Prima dell’inizio del lavoro, e con molta frequenza nella giornata, si devono lavare accuratamente le mani; questa operazione deve essere ripetuta quando si cambia tipo di lavorazione o di alimento trattato, in particolare dopo aver toccato verdure crude, funghi, frutta, pollame, uova. • Prima di uscire dal bagno è obbligatorio lavarsi le mani con la procedura indicata nell’apposito cartello. • In caso di malattia infettiva o contagiosa è obbligatorio astenersi dal lavoro, ed in caso di raffreddore è necessario utilizzare una mascherina di protezione. • I dispositivi di protezione (guanti monouso, mascherine filtranti) messi a disposizione dall’Azienda devono essere utilizzati secondo le prescrizioni di volta in volta specificate. Manipolazione degli alimenti: • Prima di iniziarla, accertarsi di avere a disposizione tutte le attrezzature necessarie, e della loro pulizia; risciacquarle prima dell’uso se sono state esposte all’aria. • I prodotti deperibili devono essere tolti dal frigorifero il più tardi possibile, ed essere riposti appena possibile in modo che restino fuori il minimo tempo indispensabile. • Ogni alimento caduto accidentalmente a terra deve essere raccolto e gettato nell’apposito contenitore per rifiuti. • Chi si accorge di una eventuale contaminazione, di qualunque origine, degli alimenti che sta trattando è tenuto ad interrompere la lavorazione, e ad eliminare il prodotto in questione, informando l’Azienda. • Negli ambienti dove si manipolano alimenti è vietato fumare, perché la cenere potrebbe contaminare i prodotti. • Quando si suda è necessario evitare che il sudore goccioli sugli alimenti trattati. Le norme igieniche che precedono rappresentano le istruzioni operative dell’Azienda, e tutto il personale è tenuto a rispettarle scrupolosamente per migliorare gli standard igienici aziendali. Eventuali infrazioni saranno seguite dalle sanzioni disciplinari previste dalla contrattazione collettiva. Procedura raccomandata per il lavaggio delle mani: 1. Verificare il materiale necessario: ossia assicurarsi che sapone liquido, spazzolino per unghie, asciugamani di carta siano disponibili 2. Bagnare mani ed avambracci con acqua corrente intorno a 45 °C 3. Applicare il detergente in quantità idonea sulle mani e sullo spazzolino, per produrre una schiuma sufficiente, sfregare e spazzolare energicamente le unghie, le dita, il dorso ed il palmo della mano (l’azione meccanica dello spazzolino facilita il distacco dello sporco, ed il suo passaggio nella schiuma) 4. Sciacquare abbondantemente mani ed avambracci, sempre con acqua abbastanza calda 5. Prelevare una nuova dose di detergente, lavare nuovamente le mani formando una abbondante schiuma e sfregando particolarmente le zone meno accessibili (per esempio lo spazio fra le dita) 6. Allontanare tutta la schiuma con un secondo abbondante risciacquo 7. Asciugarsi con gli appositi asciugamani di carta, che saranno poi gettati nel cestino. L’IGIENE DEI NOSTRI PRODOTTI DERIVA DA QUELLA DELLE NOSTRE MANI

Scarica