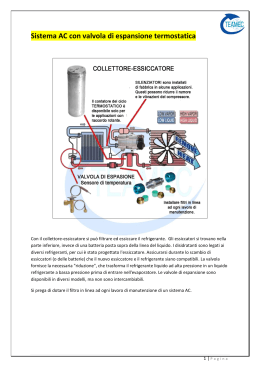

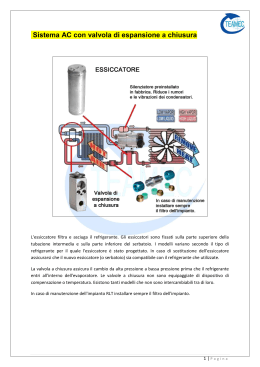

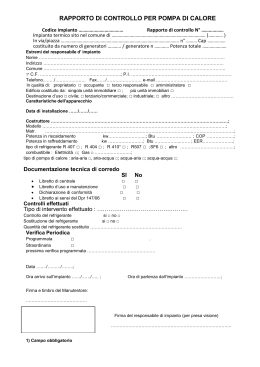

COPERTINA 1 BIS:COPERTINA 7/07 27-02-2013 16:20 Pagina 1 REF RIG SPEC ERA IALE NTI PAT ENT INI N° 365 ORGANO UFFICIALE CENTRO STUDI GALILEO per il tecnico della refrigerazione e climatizzazione INCONTRI/PROGETTI FINANZIATI DA NAZIONI UNITE MAP OF CONFERENCES ORGANISED WITH THE UNITED NATIONS (UNEP) IN MARCH 2013 INTRODUCTION TO THE XV EUROPEAN CONFERENCE, MILAN 7th-8th JUNE 2013 UNITED NATIONS (UNEP) – EUROPEAN ENERGY CENTRE (UK) – CENTRO STUDI GALILEO LE SEDI ESAMI CSG IN ITALIA CERTIFICAZIONE FRIGORISTI - PIF Iscrizioni al Registro entro il 12 aprile 2013 Conseguimento Certificazione entro il 10 ottobre 2013 Anno XXXVII - N. 1 - 2013 - Sped. a. p. - 70% - Fil. Alessandria - Dir. resp. E. Buoni - Via Alessandria, 26 - Tel. 0142.453684 - 15033 Casale Monferrato SE VUOI UN RISCALDAMENTO CHE PENSI A TUTTO, PENSA A ROTEX. Soluzioni avanzate di riscaldamento e produzione di acqua calda sanitaria: pompe di calore aria-acqua, impianti solari, sistemi radianti a pavimento, caldaie a condensazione. Rotex è un’azienda tedesca nata nel 1973, specializzata nella produzione di sistemi di riscaldamento completi. È presente in 21 paesi e da più di trent’anni investe nella ricerca e nello sviluppo di tecnologie uniche sul mercato, innovative e altamente efficienti. I sistemi Rotex, che si distinguono per facilità d’installazione e d’uso, sfruttano fonti di energia rinnovabile. Rotex è il marchio della Divisione Riscaldamento di GENERATORI DI GAS OSSIDRICI per brasare Rame, Ottone, Alluminio, Acciaio ECOLOGICI Non inquinano, perchè il prodotto della combustione è vapore acqueo. SICURI Eliminati i rischi legati all’utilizzo di bombole contenenti gas ad alta pressione. ECONOMICI Contattaci per una dimostrazione www.oweld.com - [email protected] Oxyweld snc via Mezzomonte 20, 33077 Sacile (PN) Italy +39 0434 737001, fax +39 0434 737002 Il costo di utilizzo è ridotto al solo consumo di energia elettrica e acqua distillata. Tecnici di 3 generazioni in più di 36 anni di corsi con una media di oltre 3000 allievi all’anno si sono specializzati ai corsi CSG Tecnici specializzati negli ultimi corsi e patentini del Centro Studi Galileo GLI ATTESTATI DEI CORSI, I PIÙ RICHIESTI DALLE AZIENDE, SONO ALTRESÌ UTILI PER LA FORMAZIONE DEI DIPENDENTI PREVISTA DAL DLGS 81/2008 (EX LEGGE 626) E DALLA CERTIFICAZIONE DI QUALITÀ L’elenco completo di tutti i nominativi, divisi per provincia, dei tecnici specializzati negli ultimi anni nei corsi del Centro Studi Galileo si può trovare su www.centrogalileo.it (alla voce “Corsi > organizzazione”) Nella foto la fase di realizzazione di una tubazione a tenuta (gruppo 10 delle competenze minime richieste da Reg. Europea CE303/08). Il tecnico una volta ottenuta la qualifica professionale legata alla persona (Patentino Italiano Frigorista) può compilare il registro di apparecchiatura e svolgere le visite periodiche degli impianti. TECNICI CHE HANNO OTTENUTO IL PATENTINO ITALIANO FRIGORISTI - PIF A MILANO Castellini Cristian INDUSTRIAL FRIGO srl Calcinato Sigurtà Nicola INDUSTRIAL FRIGO srl Calcinato Arici Michele INDUSTRIAL FRIGO srl Calcinato DAL NUMERO PRECEDENTE CONTINUA L’ELENCO DEI TECNICI SPECIALIZZATI NEGLI ULTIMI CORSI NELLE VARIE REGIONI ITALIANE Video su www.youtube.com ricerca “Centro Studi Galileo” Foto su www.centrogalileo.it e www.facebook.com/centrogalileo Kheye Tarik INDUSTRIAL FRIGO srl Calcinato Balducci Simone LMP srl Buccinasco Faes David INDUSTRIAL FRIGO srl Calcinato Masiello Paolo MANUTENCOOP F.M. Zola Predosa TECNICI CHE HANNO OTTENUTO IL PATENTINO ITALIANO FRIGORISTI - PIF A ROMA Paghera Filippo INDUSTRIAL FRIGO srl Calcinato Markulin Ivan MSP srl Cesano Boscone Chiacchierini Paolo Cupra Marittima Manzino Ildo LMP srl Buccinasco Castrogiovanni Antonino NELSA srl Garbagnate Morellato David ECOFRIGORIFERI DI LA PERNA Civitavecchia Bonzi Luciano LMP srl Buccinasco Colombo Franco TTF srl Bussero Severin Andrea GESERIND srl Borgo San Michele Conclusione del corso base di tecniche frigorifere con il docente Giuseppe Bisagno al centro. Il corso è di preparazione al Patentino Italiano Frigoristi – PIF. Il Centro Studi Galileo primo ente nazionale ed internazionale per la formazione e la certificazione con 40 anni di esperienza nel settore svolge tali corsi e patentini anche per le Nazioni Unite e per le associazioni ad esse collegate in Europa e in Asia. 13 Vollero Gianluca CISAP srl Pomigliano d’Arco Laurato Daniele ELLEMME IMPIANTI srl Acerra Prisco Francesco ELLEMME IMPIANTI srl Acerra Marino Raffaele ELLEMME IMPIANTI srl Acerra Romano Gaetano FINTECNO srl Napoli Grieco Pasquale GRIECO PASQUALE Napoli Il docente dei corsi di Napoli, Bari, Roma e Agliana Donato Caricasole mentre su impianto didattico spiega le fasi più importanti del circuito frigorifero. Tutti i tecnici del freddo fino al 12 Aprile avranno la possibilità di iscriversi al Registro telematico obbligatorio per poter svolgere l’attività di frigorista. Galbiati Damiano H2O srl Roma Lazzaro Orazio SIRAM spa Milano Allievi Sandro INSTALLAZIONI IMPIANTI spa Roma Morrone Maurizio SIRAM spa Milano Castelli Alberto INSTALLAZIONI IMPIANTI spa Roma Pignatelli Ignazio Antonio SIRAM spa Milano Merra Sergio MM IMPIANTI srl Roma Fiore Angelo SIRAM spa Milano Pontoriero Agostino Ricadi TECNICI CHE HANNO OTTENUTO IL PATENTINO ITALIANO FRIGORISTI - PIF A NAPOLI Santaniello Salvatore GRIECO PASQUALE Napoli Vizzaccaro Domenico HOBBY TRADE srl Roccasecca Lupiano Alessandro Battipaglia Bellofatto Michele M2M ENGINEERING sas Grazzanise Buccino Pasquale ARTEMA srl Nocera Inferiore Montone Antonio MANUTENCOOP F.M. Pozzuoli Pirozzi Giovanni CISAP srl Pomigliano d’Arco D’Alessio Catello MANUTENCOOP F.M. Pozzuoli Di Clemente Osvaldo REA DI CLEMENTE OSVALDO Teramo Biancini Stefano SB SERVICE DI STEFANO BIANCINI Roma Mensurati Roberto SIRAM spa Milano Baldassarre Simone SIRAM spa Milano Campagna Paolo SIRAM spa Milano Colabufo Michele SIRAM spa Milano 14 Fase di collegamento delle tubazioni, questa fase è molto delicata in quanto le emissioni di refrigerante devono essere tenute al minimo e ciò viene garantito sia dai rubinetti posti sulla frusta che da una ottima competenza del tecnico del freddo. Il gas refrigerante è infatti un potente gas ad effetto serra. Brienza Antonio MANUTENCOOP F.M. Pozzuoli Quintavalle Gennaro MANUTENCOOP F.M. Pozzuoli De Masi Ciro MANUTENCOOP F.M. Pozzuoli Savastano Francesco MEGARIDE ELETTROCLIMA srl Napoli Voccia Claudio Michele NUOVA FRIGO TECNICA VOCCIA Scafati Vitale Rocco ROVI srl Grottaminarda Rubino Michele RUBINO sas Montesano sulla Marcellana Molto importante è pure il controllo e il recupero del refrigerante negli impianti di condizionamento auto che, come pure indicato sul manuale, a causa delle vibrazioni negli anni perdono la carica. Unità apposite di Ricarica del refrigerante vengono utilizzate durante il corso obbligatorio realizzato dal Centro Studi Galileo per le autofficine in tutta Italia secondo la regolamentazione europea 307/08. Patentino Condizionamento Auto PAC. Corradini Salvatore SA&RO sas Marcianise Schioppa Ciro SIRAM spa Milano Di Napoli Gaetano SIRAM spa Milano Allegretti Gennaro SIRAM spa Milano Petretto Pasquale SIRAM spa Milano Memoli Massimiliano SIRAM spa Milano Cerillo Michele SIRAM spa Milano Amico Giuseppe SIRAM spa Milano Lecca Piergiorgio SIRAM spa Milano Magliuolo Nicola SIRAM spa Milano Borzelli Antonio SIRAM spa Milano Sgobbo Maurizio SIRAM spa Milano Scognamiglio Marcello SIRAM spa Milano Nocerino Salvatore SIRAM spa Milano Di Stazio Nicola SIRAM spa Milano Smiraglia Vincenzo SIRAM spa Milano Corso a Bologna presso la New Cold System sede corsi del Centro Studi Galileo, in questa sede si sono già qualificati oltre 100 tecnici del Freddo negli ultimi 4 mesi. Con schema di certificazione italiano sono oltre 800 i Tecnici che hanno svolto tale certificazione con il CSG Organismo di Valutazione del Bureau Veritas. 15 Spartaco Raffaele Ariano Irpino Spezzaferro Elio SPEZZAFERRO IMP. TECNOLOGICA Pozzuoli Angri Sabato TERMEDIL srl Napoli Beneduce Donato TERMEDIL srl Napoli Tito Ugo TERMEDIL srl Napoli Mancino Mirco ZUNNO ARREDAMENTI Capaccio TECNICI CHE HANNO OTTENUTO IL PATENTINO ITALIANO FRIGORISTI - PIF A CASALE MONF.TO Arcuri Marco Vercelli Montagnani Cristian BEVERAGE DISPENSING DI MONTAGNANI Crevoladossola Bianchi Simone BF DI BIANCHI SIMONE Cambiago Madi Sakande della New Cold System, assistente del Centro Studi Galileo, presenzia alla fase di brasatura di un esperto tecnico del Freddo che si cimenta all’ottenimento del Patentino del Frigorista PIF. Il Tecnico passerà poi brillantemente tutte le fasi ottenendo così la qualifica necessaria ad ogni tecnico del freddo per installare e fare manutenzione agli impianti contenenti gas refrigeranti fluorurati a prescindere dalla quantità di refrigerante in essi contenuta. Attanasio Antonio BIO OPTICA MILANO spa Milano Antonellini Edoardo BIO OPTICA MILANO spa Milano Collini Alessandro CIAM srl San Giuliano M.se Lotta Jagadish RONCHINI RV GRANDI IMPIANTI Faloppio Sassi Gianluca Neviano Arduini TECNICI CHE HANNO OTTENUTO IL PATENTINO EUROPEO FRIGORISTI - PEF A CASALE MONF.TO Castaldo Ferdinando AERKLIMA SERVICE srl Aprilia Sala Dario AGGREKO ITALIA srl Trezzano sul Naviglio Bertolini Andrea Mori Grassi Norberto ENNEGI ELETTROTECNICA Cantù Biello Giovanni GESTA spa Cavriago Grego Gabriele GREGO TERMOIDRAULICA Milano Malvicino Alessandro KLIMAGAS SERVICES srl Giussano Di Cristino Massimo KRYOS sas Rho Sede dei corsi di Agliana presso Morelli in cui si trovano tutte le attrezzature tarate e certificate necessarie per svolgere il Patentino Italiano Frigoristi PIF. Tale sede è stata una delle prime ad essere qualificata per gli esami ancora a Settembre 2012. Da allora in tutta Italia sono stati svolti oltre 40 esami con schema PIF e altrettanti dal 2012 con schema PEF. 16 Chiesa Andrea KRYOS sas Rho Ricci Alex QUALITY SERVICE srl Sambuceto Turazza Stefano QUALITY SERVICE srl Sambuceto Sudetti Riccardo TECNA COMPRESS Montanaro TECNICI CHE HANNO OTTENUTO L’ATTESTATO ATQ A CASALE MONF.TO Arcuri Marco Vercelli Avallone Gerardo Corbetta Parte pratica del corso presso il Consiglio Nazionale delle Ricerche. Le fasi più importanti per il tecnico del freddo sono: quelle di carica, vuoto e recupero del refrigerante con minime emissioni di refrigerante in atmosfera, il controllo delle perdite con metodo diretto con la tenuta di una tubazione in pressione, il controllo delle perdite con metodo indiretto verificando i parametri di funzionamento dell’apparecchiatura. Di Persio Stefano BAGHINO E DI PERSIO srl Genova Montagnani Cristian BEVERAGE DISPENSING DI MONTAGNANI Crevoladossola Baghino Carla BAGHINO E DI PERSIO srl Genova Bianchi Simone BF DI BIANCHI SIMONE Cambiago Ferri Giuseppe BAULI spa Castel D’Azzano Leone Alberto Vincenzo BIANCHI ANTONINO IMPIANTISTICA Giussano Attanasio Antonio BIO OPTICA MILANO spa Milano Vallati Facchini Gian Antonio CAVALLI LORENZO Offanengo Antonellini Edoardo BIO OPTICA MILANO spa Milano Collini Alessandro CIAM Srl San Giuliano M.se Bulgarelli Davide Taggia Montefiori Riccardo CMCT srl Genova Cagnoni Enrico CAGNONI ENRICO srl Gallarate Rosa Giuseppe CNR AREA RICERCA MILANO 1 Milano Di Paolo Jacopo Cerveteri Di Prizio Filippo Galatina Tufariello Marco ESPRESSO SERVICE srl Nova M.Se Cuttaia Riccardo EUROFOOD snc Vercelli Governali Riccardo EUROIMPIANTI DI GOVERNALI Alessandria Foderà Roberto Cassolnovo Presso una azienda del polo del Freddo di Casale Monferrato, promotrice del Centro di Ricerca del Freddo, vengono svolte prove pratiche su impianti a idrocarburi durante il corso del Centro Studi Galileo sull’argomento. La nuova regolamentazione europea imporrà l’uso sempre maggiore di questi gas refrigeranti amici dell’ambiente, ma ad alta infiammabilità. Giammarino Giorgio GIESSEDUE srl Cavaria Fanton Luca GIESSEDUE srl Cavaria 17 Niglio Antonino Castellana Grotte Macchi Massimo PRIMA VERA srl Milano Giannattasio Nicola PUNTO LUCE srl Milano Lotta Jagadish RONCHINI RV GRANDI IMPIANTI Faloppio Sassi Gianluca Neviano Arduini Scotto Davide SCOTTO IMPIANTI Cherasco Tantucci Gianluca TANTUCCI DI TANTUCCI STEFANO Moie di Maiolati Fattori Edoardo TANTUCCI DI TANTUCCI STEFANO Moie di Maiolati Il docente CSG Fabio Braidotti, ad un corso presso il CNR Consiglio Nazionale delle Ricerche di Padova, svolge il corso di preparazione di 5 giorni per allievi non esperti per l’ottenimento del Patentino Italiano Frigoristi – PIF. Polimante Andrea GP srl Tolentino Moneta Paolo MPBAR DI MONETA Lecco Sudetti Riccardo TECNA COMPRESS Montanaro Terruli Silvio Torino Tocchini Paolo Capannori CORSI A PORDENONE CLYMA SYSTEM DI FELTRIN AGOSTINO Feltrin Agostino Sacile DUINO ALIMENTARI Parpinel Sergio Duino Aurisina GDRINK DI GALLO Gallo Giovanni Sarmede GRABER CHRISTOF ANTON Brunico LUNARDELLI LORIS Jesolo MEG INDUSTRY srl Capizzi Antonio Monfalcone TELEBIT srl Corda Warren Villotta TEXA spa Moreschetti Massimo Monastier di Treviso ZORZETTO MARIO srl Cester Nicola Pin Gianni Signorini Luca Zorzetto Mauro Gaiarine Granzotto Patrick La Spezia Iacono Francesco Pescara Duò Daniele ITALCREAM snc Genova Bianchi Vincenzo KLIMAGAS SERVICES srl Giussano Almasio Andrea LUVE spa Uboldo Vanelli Roberto LUVE spa Uboldo Marci Giovanni Genova Pavesio Giovanni MGT MECC. GRAFICA TORINESE Poirino 18 Presso la sede CSG di Bologna le fasi di controllo indiretto delle perdite di refrigerante: si nota che se il refrigerante non è in quantità ottimali da progetto, la temperatura di evaporazione avrà una diminuzione così come il surriscaldamento; il Tecnico esperto notando questo riuscirà a porre rimedio per la soddisfazione del cliente e dell’ambiente. IMPORTANTI INCONTRI/PROGETTI A NUMERO CHIUSO FINANZIATI DALLE NAZIONI UNITE ORGANIZZATI DA UNITED NATIONS ENVIRONMENT PROGRAMME, EUROPEAN ENERGY CENTRE-UK E DAL CENTRO STUDI GALILEO PRESSO IL POLITECNICO DI MILANO, IL PARLAMENTO SCOZZESE, GLI UFFICI DELL’UNEP A PARIGI E PRESSO L’UNIVERSITÀ DI FRANCOFORTE E L’ANTICO MUNICIPIO DI LONDRA Finanziati dalle Nazioni Unite e svolti nelle principali Sedi Europee fra cui il Politecnico di Milano su importanti progetti energetici ambientali riguardanti le nuove tecnologie. Pure di premessa al XV CONVEGNO EUROPEO con particolare riguardo anche alle certificazioni argomento chiave in questo momento in Italia. Gli incontri/progetti si svolgeranno in 5 delle sedi europee più prestigiose (a livello sia tecnico che finanziario) su progetti energetici-ambientali per paesi in via di sviluppo particolarmente ricercati in questo momento. Tali incontri sono anche di premessa al XV CONVEGNO EUROPEO al quale consigliamo di iscriversi subito in quanto la segreteria CSG offre a chi si iscrive entro febbraio una quota pari alla metà della quota ufficiale: scheda, informazioni e programma su www.centrogalileo.it Questi incontri, ai quali sono invitati i maggiori esperti progettisti a livello energetico, industrie sulle energie rinnovabili e possibili finanziatori, sono promossi dal settore energetico dell’United Nations Environment Programme, il cui responsabile è Dean Cooper, per decidere quali progetti scegliere e finanziare per Paesi in via di sviluppo che in questo momento di crisi globale potrebbero invece essere un mezzo trainante per l’economia italiana e mondiale. Gli incontri / progetti sono appunto organizzate dal Centro Studi Galileo, dalle Nazioni Unite / UNEP e dall’European Energy Centre - EEC UK e si svolgeranno a Edimburgo presso il Parlamento scozzese l’11 marzo, a Londra presso Guildhall il 15 marzo, a Francoforte nell’università collegata con l’UNEP il 20 marzo, a Milano presso la prestigiosa Aula Magna del Politecnico il 22 marzo, e concludendo a Parigi presso gli uffici dell’UNEP il 26 marzo. L’iscrizione e la partecipazione è libera ma i posti sono molto limitati e si prega di inviare un email a [email protected] o telefonare urgentemente al Centro Studi Galileo tel 00390142452403 o all’European Energy Centre 00441314469479. 19 Sommario Direttore responsabile Enrico Buoni Responsabile di Redazione M.C. Guaschino Comitato scientifico Marco Buoni, Enrico Girola, PierFrancesco Fantoni, Luigi Nano, Alfredo Sacchi Redazione e Amministrazione Centro Studi Galileo srl via Alessandria, 26 15033 Casale Monferrato tel. 0142/452403 fax 0142/525200 Pubblicità tel. 0142/453684 Grafica e impaginazione A.Vi. Casale M. Tecnici specializzati negli ultimi corsi del Centro Studi Galileo 13 Importanti incontri/progetti 19 Editoriale 21 E’ uscito ed è operativo il Registro Telematico Nazionale – Decreto sanzioni per i proprietari degli impianti e per i tecnici del freddo – Nuovo format per il libretto d’impianto/registro delle apparecchiature – Registro per iscrizione all’albo M. Buoni – Vice Presidente Air Conditioning and Refrigeration European Association – AREA e Segretario Associazione dei Tecnici Italiani del Freddo – ATF 24 Il clima e la refrigerazione Intervista a D. Coulomb – Direttore International Institute of Refrigeration IIR 28 Guida ai Refrigeranti Infiammabili Parte prima C. Sloan – Federation of Environmental Trade Associations – FETA British Refrigeration Association – BRA Introduzione – Regolamentazioni, standard e codice deontologico – Trasporto dei gas infiammabili nelle bombole e dispositivi. Fotocomposizione e stampa A. Valterza - Casale Monferrato E-mail: [email protected] I refrigeranti idrocarburi D. Colbourne – GIZ-Proklima: “Guideline for the safe use hydrocarbon refrigerants” www.centrogalileo.it continuamente aggiornato Rilevatore fisso del refrigerante – Integrazione dei concetti di sicurezza del sistema – Sistemi di rilevamento – Azioni. www.EUenergycentre.org per l’attività in U.K. e India Principi di base del condizionamento dell’aria www.associazioneATF.org per l’attività dell’Associazione dei Tecnici del Freddo (ATF) Corrispondente in Argentina: La Tecnica del Frio Corrispondente in Francia: CVC La rivista viene inviata a: 1) installatori, manutentori, riparatori, produttori e progettisti di: A) impianti frigoriferi industriali, commerciali e domestici; B) impianti di condizionamento e pompe di calore. 2) Utilizzatori, produttori e rivenditori di componenti per la refrigerazione. 3) Produttori e concessionari di gelati e surgelati. 37 Il problema del congelamento dello scambiatore freddo nelle pompe di calore geotermiche P.F. Fantoni – 140ª lezione Introduzione – Aria vs acqua nelle pompe di calore – Conseguenze del congelamento dell’acqua all’interno dello scambiatore – Necessità dell’uso dell’antigelo – Antigelo a base di alcoli. 39 I problemi del frigorista: la parola all’esperto G. Cattabriga C’è un limite agli avviamenti del compressore frigorifero? – Riscaldamento del motore elettrico – Lubrificazione del compressore - Conclusione. 41 Fughe di refrigerante da un circuito frigorifero: quando piccolo è più costoso del grande P.F. Fantoni – 160ª lezione Introduzione – Ci sono fughe e fughe – Fughe di grande entità – Fughe di piccola entità – Alcuni accorgimenti. 44 Consigli pratici per l’installatore frigorista: regolatori di pressione e valvole per acqua M. Della Ragione - Danfoss Impiego – Identificazione – Installazione – Brasatura – Svuotamento – Pressione di prova – Taratura – Valvole per acqua – Identificazione – Installazione – Taratura – Manutenzione. – Individuazione dei guasti Glossario dei termini della refrigerazione e del condizionamento N. 365 - Periodico mensile - Autorizzazione del Tribunale di Casale M. n. 123 del 13.6.1977 - Spedizione in a. p. - 70% Filiale di Alessandria - Abbonamento annuo (10 numeri) € 36,00 da versare sul ccp 10763159 intestato a Industria & Formazione. Estero € 91,00 - una copia € 3,60 arretrati € 5,00. 52 33 50 (Parte centoventiquattresima) – A cura di P. Fantoni Aggiungi agli amici “Centro Studi Galileo” su Facebook Diventa follower di “Centro Studi Galileo” su Twitter Cerca i video di “Centro Studi Galileo” su YouTube Editoriale: il Patentino Frigoristi CSG è diventato un modello mondiale E’ uscito ed è operativo il Registro Telematico Nazionale Uscito il Registro telematico: 60 giorni per iscriversi, 180 per prendere il patentino a partire dal 12 febbraio MARCO BUONI Vice-Presidente Air Conditioning and Refrigeration European Association - AREA Segretario Generale Associazione deiTecnici italiani del Freddo - ATFCoordinatore pratico dei corsi nazionali del Centro Studi Galileo – Decreto sanzioni per i proprietari degli impianti e per i Tecnici del Freddo – Nuovo format per il libretto d’impianto/registro delle apparecchiature – Registro per iscrizione all’albo Grande notizia per il mondo del freddo e del condizionamento: il giorno 12 febbraio è uscito il tanto atteso Registro Telematico Nazionale nel quale dovranno iscriversi persone ed aziende che operano nella refrigerazione e condizionamento. Il Registro è stato creato per censire i tecnici che effettuano operazioni di installazione, manutenzione, recupero e ricerca perdite su impianti che contengono refrigeranti fluorurati, indipendentemente dalla quantità in essi contenuta. Centro Studi Galileo, leader nella formazione nei settori della refrigerazione e del condizionamento, opera da 40 anni per la qualificazione dei tecnici e della professione del frigorista. Oggi, in qualità di Organismo di Valutazione accreditato presso Accredia, è erogatore degli esami per il conseguimento della Certificazione dei tecnici del freddo, secondo la Regolamentazione Europea 842/06 e i regolamenti della Commissione Europea di esecuzione della stessa, per gli operatori che maneggiano e comprano i gas refrigeranti fluorurati. Sono stati centinaia i tecnici Certificati in questi mesi di attesa dell’uscita del registro. Ora che è stato emanato il Registro, tutti coloro che hanno già superato con esito positivo l’esame potranno iscriversi immediatamente. L’iscrizione viene effettuata telematicamente sul sito www.fgas.it. Coloro i quali devono ancora provvedere avranno a disposizione due mesi di tempo per iscriversi e certificarsi, prorogabili di altri 6 mesi, richiedendo il certificato provvisorio. Dopo tale periodo non potranno più operare nel rispetto delle norme. Il Centro Studi Galileo ha promosso l’“Offerta Lancio Registro”, per agevolare tutti i tecnici che devono ancora certificarsi al fine di ottemperare all’obbligo di legge in così breve tempo. Tale pacchetto è costituito da due giornate di preparazione all’esame in cui vengono spiegati tutti gli argomenti oggetto di esame e svolte le operazioni pratiche ed una terza giornata dedicata all’esame stesso, i costi sono i seguenti: – euro 880 + IVA per gli ex allievi, i soci ATF (Associazione Tecnici del Freddo) e per gruppi di tecnici superiori a quattro – euro 980 + IVA per tutti Per i tecnici che intendono accedere direttamente all’esame i costi sono i seguenti: – euro 650 + IVA per gli ex allievi, i soci ATF (Associazione Tecnici del Freddo) e per gruppi di tecnici superiori a quattro – euro 720 + IVA per tutti Altra importante novità riguarda l’emanazione del Decreto Sanzioni, approvato dal Consiglio dei Ministri, che prevede sanzioni per gli operatori/proprietari degli apparecchi di refrigerazione, condizionamento aria, sistemi antincendio e pompe di calore per il mancato controllo periodico delle macchine e per la mancata tenuta del registro delle apparecchiature. Inoltre sanzioni sono previste per l’utilizzo di personale non qualificato, cioè che non è in possesso del relativo patentino frigoristi. Tutti i dettagli su www.centrogalileo.it/patentini.htm Il registro delle apparecchiature (da molti pure paragonato al libretto d’impianto delle caldaie) è stato ora pure uniformato con un format rilasciato dal Ministero dell’Ambiente che è scaricabile dal sito del Ministero stesso. Il Centro Studi Galileo, n. 1 in Italia e all’estero nell’ambito delle certificazioni, al quale da decenni le Nazioni Unite si rivolgono per collaborazioni a livello mondiale e che, ultimamente, hanno preso come modello per le Associazioni Europee e Asiatiche, informa pure che, proprio con particolare riferimento alle certificazioni oltre che in generale sulle nuove tecnologie del freddo e del condizionamento, si svolgerà il 7 e 8 giugno 2013 presso il Politecnico di Milano il XV Convegno Europeo. Per informazioni e chiarimenti scrivere a [email protected] o visitare il portale www.centrogalileo.it). Decreto Sanzioni: Di seguito schema di Decreto Legislativo recante le sanzioni per la violazione delle disposizioni derivanti dal regolamento (CE) 842/06 su taluni Gas Fluorurati ad effetto serra Il Decreto (di cui si trova la tabella 21 sotto), approvato dal Consiglio dei Ministri, regola le modalità attuative del Regolamento CE n. 842/2006 sui gas fluorurati ad effetto serra, indicando il riferimento alle autorità competenti e alle procedure da applicare per le sanzioni amministrative e penali nel caso si vìolino le norme di Regolamento. Il decreto mette quindi in evidenza gli obblighi del proprietario degli impianti che dovrà chiamare il tecnico del freddo qualificato e certificato tramite il patentino frigoristi ottenibile da esame presso il Centro Studi Galileo per sia le visite periodiche annuali per impianti che contengono tra 3 e 30 kg, sia la corretta compilazione del libretto di impianto/registro delle apparecchiature. Il decreto sanzioni segue dunque il DPR 43 del 27 gennaio 2012, pubblicato in Gazzetta Ufficiale il 20 aprile 2012 ed entrato in vigore il 5 maggio successivo, che ha ufficializzato l’entrata in vigore del Patentino del Frigorista. VIOLAZIONI DEGLI OBBLIGHI DERIVANTI DALL’ARTICOLO 3 DEL REGOLAMENTO IN MATERIA DI CONTENIMENTO DELLE PERDITE DI GAS FLUORURATI LA SANZIONE VERRÀ COMMINATA SALVO IL FATTO NON COSTITUISCA REATO OGGETTO DEL CONTROLLO EVENTUALE SANZIONE PER I POSSESSORI DEGLI IMPIANTI Annuale applicazioni con 3 kg. o più di gas Semestrale per applicazioni contenenti 30 o più kg. di gas Trimestrale per applicazioni con 300 o più kg. di gas Annuale per sistemi rilevamento perdite su impianti contenenti 300 kg da € 7.000 a € 100.000 Utilizzo di persone non certificate per controllo perdite di impianti di cui ai punti 1, 2, 3 da € 7.000 a € 100.000 Mancata tenuta del registro dell’apparecchiatura o del sistema da € 7.000 a € 100.000 VIOLAZIONI DEGLI OBBLIGHI DERIVANTI DALL’ARTICOLO 4 DEL REGOLAMENTO IN MATERIA DI RECUPERO DI GAS FLUORURATI LA SANZIONE VERRÀ COMMINATA SALVO IL FATTO NON COSTITUISCA REATO OGGETTO DEL CONTROLLO EVENTUALE SANZIONE PER I POSSESSORI DEGLI IMPIANTI Utilizzo di personale non certificato nel recupero di gas da apparecchiature di refrigerazione, condizionamento, pompe di calore in fase di manutenzione e riparazione da € 10.000 a € 100.000 Mancato recupero del gas assicurandone contestualmente il corretto smaltimento o il riciclaggio da € 10.000 a € 100.000 VIOLAZIONE DEGLI OBBLIGHI DERIVANTI DALL’ARTICOLO 5 DEL REGOLAMENTO A CARICO DELLE IMPRESE LA SANZIONE VERRÀ COMMINATA SALVO IL FATTO NON COSTITUISCA REATO OGGETTO DEL CONTROLLO EVENTUALE SANZIONE PER I TECNICI DEL FREDDO Utilizzo di personale non certificato per attività di recupero e contenimento perdite da € 10.000 a € 100.000 Utilizzo di personale non certificato per attività di installazione, manutenzione e riparazione di impianti di condizionamento, refrigerazione, pompe di calore ed antincendio contenenti gas fluorurati da € 10.000 a € 100.000 Mancata iscrizione al Registro Telematico istituito presso le Camere di Commercio da € 1.000 a € 10.000 22 “E’ uscito il nuovo registro telematico dei gas fluorurati ad effetto serra” Corso/Incontro presso la Camera di Commercio di Torino 21 gennaio 2013 La notizia è dell’ultim’ora, due importanti novità hanno investito il settore: l’uscita del “Registro Telematico dei gas fluorurati ad effetto Serra” e la pubblicazione a carico del Ministero dell’Ambiente del format del registro delle apparecchiature degli impianti di refrigerazione e condizionamento oggetto di controlli periodici Per meglio comprendere la fase attuale è opportuno un passo indietro tornando con la memoria alla fine di gennaio, data nella quale, in occasione della prima fase di erogazione dei certificati per i tecnici autorizzati all’uso dei gas fluorurati ad effetto serra, la Camera di Commercio di Torino, confermando l’attenzione dei vertici camerali sull’argomento, ha proposto un significativo momento di riflessione, avvalendosi della collaborazione di EcoCerved, società deputata alla creazione e gestione del Registro Telematico per tecnici e imprese. Il 21 gennaio quindi la Sala Giolitti del Centro Congressi della CCIAA del capoluogo subalpino ha ospitato il convegno “Il nuovo registro telematico dei gas fluorurati ad effetto serra”, con relatrice la Dr.ssa Manuela Masotti di Ecocerved. Centro Studi Galileo, fedele alla sua linea di avanguardia nella formazione e informazione, era presente in sala. Dall’incontro sono emersi dati significativi che condizioneranno e indirizzeranno in modo sostanzioso il settore e la professione stessa del tecnico del freddo. La concretizzazione del registro detta infatti un cambiamento di linea epocale per la professione. La prima domanda che CSG rivolse alla relatrice era la più ovvia e la più inflazionata in quel momento, nel quale tutti gli operatori del settore, erano oggettivamente costretti a stare alla finestra in un momento cruciale per la professione: “Quando uscirà e quando sarà operativo il registro?” La domanda, che oggi chiaramente è da considerarsi superata, merita tuttavia oggi come allora un approfondimento. Nella risposta è contenuta la chiave di lettura delle motivazioni che hanno portato a questo ritardo e costituiranno certamente in futuro occasione di dibattito e di approfondimento. Il motivo principale del ritardo nell’apertura dei registri pare sia stato la trattativa tra Unioncamere Nazionale e il Ministero competente in merito a alcune questioni principali: l’Attestazione nel campo automotive e il pagamento (o eventuale restituzione?) della tassa di Iscrizione al Registro, nel caso in cui il candidato non passi l’esame, rilevando che si tratta dell’unico esempio di tassa similare che si paga anticipatamente a fronte di un esame da superare. Nei primi due casi Unioncamere, su spinta in tal senso dalle Associazioni di Categoria, tendeva a far accettare al Ministero una linea per la quale tali operatori non si sarebbero dovuti iscrivere al registro. In molti paesi comunitari infatti non esiste il registro che in Italia può essere visto da molti operatori come l’ennesimo lacciuolo burocratico caro al Bel Paese, quando invece potrebbe essere motivo di vanto e qualificazione per i tecnici. Le motivazioni addotte dalle associazioni di categorie e successivamente da UnionCamere, relativamente all’affaire automotive erano la scarsa quantità di gas utilizzato e l’oggettività dell’assenza del recupero, trattandosi nei casi di ricarica del climatizzatore esclusivamente di immissione. Non bisogna, tuttavia abbassare la guardia sull’importanza della formazione e della preparazione sulle effettive conseguenze della dispersione degli F-Gas per l’ambiente, poiché, se è vero che la quantità di refrigerante immesso nelle ricariche dei climatizzatori auto è minima, è altresì acclarato che in Italia circolino 25 milioni di autoveicoli dotati di climatizzatore; ergo, una piccola quantità di refrigerante moltiplicata per un grande numero di auto può causare dispersioni significative. Parafrasando la posizione di CSG potrebbe essere definita: meno burocrazia, più competenza e professionalità a favore dell’ambiente. Le discussioni di cui sopra, certamente hanno rivestito la loro importanza nel dibattito relativo al cambiamento in atto, tuttavia hanno portato di settimana in settimana a forti ritardi rispetto alla pubblicazione, avvenuta in queste ore, della data nella quale la Gazzetta Ufficiale ha pubblicato l’apertura del registro (11 febbraio), che precisazione d’obbligo, non è mai stata in discussione per tutti gli altri attori interessati. Ecocerved, come accennato società speciale delle Camere di Commercio alla quale è affidata la programmazione e la gestione del Registro da parte del Ministero dell’Ambiente, era in ogni caso da settimane pronta all’immediata attivazione del registro. Altra novità rispetto alla data del convegno, che pure pareva avvolta da un velo di nebulo- sità, è il Decreto Sanzioni con relativo regolamento. Pubblichiamo a margine un estratto del Decreto Sanzioni recentemente emanato, in comoda tabella riassuntiva. Tale estratto è utile per visionare le problematiche relative alla mancata adesione a criteri lavorativi e formativi europei, non a danno dei tecnici come potrebbe apparire, ma soprattutto nei confronti dei grandi gruppi (es. supermarket, impianti di trasformazione) che dovranno avvalersi della collaborazione di tecnici qualificati per rispettare le normative, creando contestualmente nuove opportunità a favore dei Tecnici del Freddo. Oggi il Decreto Sanzioni è realtà, tuttavia chi vi scrive si associa alla velata preoccupazione presente in sala il giorno del Convegno (da entrambe le parti del tavolo!!!) sul fatto che i controlli possano essere blandi. Confermata l’indicazione secondo la quale non tutte le Camere di Commercio avranno competenza nel registro, promuovendo a tal compito e alla risoluzione delle controversie esclusivamente la Camera di Commercio del Capoluogo di Regione di residenza del Tecnico anche se operante in azienda avente sede legale in regione differente. Anche questo aspetto tiene a ribadire la concezione personalistica del Patentino che è un bene del lavoratore e non dell’azienda. A nostro giudizio, pur essendo questa una soluzione che evidentemente crea aggravi (segnatamente alle piccole imprese artigiane), è l’unica attuabile poiché è l’operatore che deve direttamente acquisire le competenze. Anzi questa è per molti tecnici una ottima possibilità di dimostrare la propria qualifica e la propria professionalità riconosciuta da tutto il settore. Come certo ricorderete Centro Studi Galileo, non volendo attendere i tempi e ritardi della nostra burocrazia nazionale avviò già dal 2010 la Certificazione dei frigoristi tramite Ente Certificatore Inglese creando il “marchio” Patentino Europeo Frigoristi. Anche in quel caso, comme d’abitude i detrattori tesero a minimizzare la portata innovatrice propria del PEF asserendo sarebbero sorte delle problematiche al momento dell’iscrizione ai registri nazionali. Ecocerved, come da noi ribadito in più occasioni, ha tranquillizzato tutti affermando chiaramente che non vi sono problemi nell’iscrizione dei tecnici qualificati con Ente di Certificazione comunitario. Anzi! Ecocerved ha creato un’apposita sezione nella scrivania telematica persone ed imprese per l’inserimento dei tecnici in oggetto; la sezione permette di caricare la scansione del loro certificato e quello dalla traduzione giurata, pagando la medesima quota dei colleghi qualificati con Ente di Certificazione Italiano. Inoltre Ecocerved ha comunicato che questi tecnici ora si trovano in vantaggio rispetto la concorrenza in quanto già rispettano la legge prima dei concorrenti. L’inserimento delle pratiche nella scrivania telematica del registro è molto semplice, pochi passaggi con inserimento di dati e caricamento di documenti per un totale di una decina di minuti scarsi a pratica che consta di tre documenti (dichiarazione sostitutiva, atto notorio e copia del documento d’identità), oltre chiaramente ai dati personali del richiedente, ai dati del titolare della firma digitale, l’attività richiesta e la richiesta di certificato provvisorio. Il costo è di 168,00 euro di tassa di concessione governativa (ancora non confermata alla data di uscita di questo articolo) , 13,00 euro di Diritti di Segreteria e 14,62 euro di bolli. L’Ente certificatore può vedere nell’interfaccia i nominativi di coloro i quali hanno richiesto il certificato provvisorio. Gli Enti di Attestazione e gli Enti di Valutazione accedono al portale tramite il sito www.fgas.it/areariservata dopo aver richiesto al sito www.fgas.it le chiavi d’accesso. Il titolare di impresa individuale dovrà effettuare per se stesso e poi per l’azienda due pratiche di inserimento e due pagamenti distinti. Possono essere richieste deroghe per apprendisti o coadiuvanti (sotto la supervisione di tecnico qualificato) per massimo 1 anno relativamente alla 304/2008 e di 2 anni per la 303/2008. Ora che è avvenuta la tanto attesa uscita definitiva del registro invitiamo gli organi preposti a disporre un adeguato servizio di controllo sull’argomento patentini. Il Patentino Frigoristi non deve essere visto come un obbligo che lo Stato e la Comunità Europea impongono, affinché tutti i tecnici possano avere la qualificazione che meritano. Non esistono, a differenza di altre professioni, in Italia istituti professionali che preparino alla professione di Tecnico del Freddo, mestiere che, viste soprattutto le innovazioni tecnologiche, non può essere appreso solo per tradizione (dal latino tradere, consegnare). Una cosa è certa: tutelare i frigoristi italiani nei confronti dei colleghi di altri stati, decisamente a più buon mercato, in assenza di qualifica sarà una missione impossibile. Non basta essere i migliori, bisogna poterlo dimostrare. E’ necessario quindi per i nuovi tecnici del freddo accostare all’esperienza degli anziani frigoristi e alla propria una qualifica scritta e riconosciuta che in Italia solo il Patentino Italiano Frigoristi può dare. Centro Studi Galileo, leader nazionale della formazione nel settore freddo, è per questa ed altre esigenze, a vostra disposizione. 23 Speciale intervista sul futuro dei refrigeranti Il clima e la refrigerazione Intervista a DIDIER COULOMB Marco Buoni e Didier Coulomb all’ultimo Congresso IIR a Praga. INSTITUT INTERNATIONAL DU FROID 177, Bd Malesherbes - 75017 Paris Tel. 0033/1/42273235 - www.iifiir.org Durante gli ultimi mesi lei ha partecipato al Convegno sul Clima di Doha, che ha avuto luogo a dicembre e a quello di Ginevra a novembre sulla Conferenza del Protocollo di Montreal sul buco dellʼozono. Quali saranno gli emendamenti futuri e quali decisioni sono state prese in queste occasioni? Ho partecipato in qualità di direttore dellʼIstituto Internazionale del Freddo, che è unʼorganizzazione intergovernativa, al Convegno di Ginevra sul Protocollo di Montreal, che è la riunione periodica che si svolge alla fine di ogni anno e che permette di fare il bilancio sulle misure relative alle sostanze dannose per lo strato di ozono e di prendere eventualmente nuove decisioni. Ho poi preso parte al Convegno di Doha che è una riunione annuale che permette di prendere eventualmente delle decisioni relative ai gas ad effetto serra, nel quadro del protocollo di Kyoto e della Convenzione di Rio. Il Convegno di Ginevra si è svolto come i precedenti: è stato fatto un bilancio sulla situazione dei clorofluorocarburi (CFC) e degli idroclorofluorocarburi (HCFC) e di altre sostanze chimiche, e sono stati presentati degli 24 Direttore International Institute of Refrigeration - IIR emendamenti proposti dal Messico, dagli Stati Uniti, dal Canada e dalle isole come la Micronesia, simili a quelli presentati dal 2009, tesi a ridurre la produzione e il consumo di idrofluorocarburi (HFC). Eʼ cambiata solo la base di riferimento. I paesi europei hanno sostenuto, come prima, questi emendamenti ma sono stati bocciati, come sempre. La differenza rispetto agli anni precedenti risiede nel fatto che il numero di paesi fortemente opposti a questi emendamenti sta diminuendo. LʼIndia vi si oppone ma si trova sempre più isolata anche se ci sono paesi come la Cina e il Brasile che la sostengono. Poco a poco vi è un consenso generale teso a ribadire che è necessario occuparsi degli HFC. Non è possibile continuare nello stesso modo, ossia voler abolire completamente i CFC e gli HCFC senza preoccuparsi della loro sostituzione con gli HFC. Allora come fare? Unʼidea si è fatta strada, quella del fatto che non è possibile ignorare la critica generale ribadita dai paesi in via di sviluppo, che questo tipo di problematica deve essere analizzata nel quadro delle negoziazioni sul cambiamento climatico. Non è possibile limitare lʼincremento della produzione e del consumo degli HFC nel quadro del Protocollo di Montreal senza un accordo generale sul clima. A questo proposito a Doha vi è stato, credo, qualche passo in avanti. Un altro punto importante emerso durante il Convegno di Ginevra è che si è parlato delle alternative agli HCFC e delle diverse tecnologie che permettono, indipendentemente da ogni accordo, di diminuire lʼimpatto del settore del freddo e del condizionamento dellʼaria sul clima. In particolare abbiamo preparato in collaborazione con il Centro Studi Galileo, il Programma delle Nazioni Unite sul Clima (UNEP) e il Ministero Italiano per lʼAmbiente un documento che è stato presentato a Ginevra: illustra sia la problematica generale dellʼeffetto serra nel quadro del freddo e del condizionamento dellʼaria e un certo numero di articoli sulle tecnologie sviluppate in Europa, in America, in Asia e in Africa. Degli esperti dellʼIstituto Internazionale del Freddo hanno presentato la situazione di questi paesi con una visione, a mio avviso, ampia e ricca di possibilità tecniche. Si tratta di un passo necessario, perché è opportuno ribadire sempre il fatto che ci sono tecnologie che permettono di diminuire lʼimpatto sullʼambiente sia dal punto di vista energetico che utilizzando tecnologie diverse rispetto a quelle utilizzate con gli HFC in numerose applicazioni. Aggiungerei, inoltre, che cʼè stato un seminario sul web organizzato dallʼUNEP dove sono state presentate le tecnologie esposte in questo documento. Le informazioni sulle tecnologie di sostituzione di quelle esistenti continuano e devono continuare. Per quanto riguarda Doha, non sono state prese molte decisioni. Lʼaccordo ottenuto sul prolungamento del protocollo di Kyoto è un accordo con un numero di paesi così esiguo che lʼimportanza, a mio avviso, è rela- tiva. Questi paesi sono lʼUnione Europea, qualche paese limitrofo come la Norvegia, sempre pronti a prendere misure a favore dellʼambiente e lʼAustralia che persegue da 2 anni una politica a favore dellʼambiente. Questi paesi, tuttavia, rappresentano solo il 15% delle emissioni di gas ad effetto serra a livello mondiale e questa percentuale continua a diminuire. Questi impegni sono essenzialmente degli impegni negoziati precedentemente. Vi è però il risultato di diversi anni di dibattiti nel quadro del Protocollo di Montreal. Al livello più alto del Convegno, che riunisce i Ministri dellʼAmbiente dei diversi paesi e i responsabili di organizzazioni intergovernative e non governative, diversi Ministri hanno pronunciato discorsi in cui gli HFC erano considerati come qualcosa di cui occuparsi. Fino ad ora lʼIstituto Internazionale del Freddo era il solo organismo a prendere in considerazione gli HFC in occasione dei discorsi ufficiali che i ministri e i responsabili intergovernativi pronunciano in occasione dei convegni sul cambiamento climatico. Dunque, per la prima volta non sono stato il solo a fare questo tipo di affermazione e credo che questo fatto rappresenti un passo in avanti nellʼaccettazione di un futuro accordo sugli HFC. Questo accordo, se verrà raggiunto, dovrebbe essere siglato nel quadro del Protocollo di Kyoto e della Convenzione di Rio sul cambiamento climatico e il contenuto di questo accordo potrebbe essere di affidare al segretariato del Protocollo di Montreal di mettere a punto un calendario di riduzione progressiva del consumo e della produzione di HFC in tutti i paesi industrializzati e in via di sviluppo. Ciò vuol dire che se si giungerà a regolare gli HFC , ciò dovrà avvenire nel quadro di un accordo generale da sancire prima del 2015, data cardine per un accordo sul clima. Vorrei aggiungere una cosa molto importante che potrebbe anche servire da introduzione ai punti relativi allʼUnione Europea. La Commissione Europea ha adottato un progetto di regolamentazione degli HFC poco prima del Convegno di Ginevra. Lʼha presentato ufficialmente a Ginevra ed ora la Commissione Europea è al massimo del suo impegno sia nel quadro del protocollo di Montreal che in quello di Kyoto al fine di ottenere un accordo generale sugli HFC. Per quanto riguarda la questione ambientale lʼEuropa vuole essere in prima fila. Ora è in corso una revisione della regolamentazione sui gas refrigeranti fluorurati, che diventerà più severa. Alcune proposte sono già state presentate. Cosa pensa di questa regolamentazione e del futuro degli HFC in Europa? Credo che ora vi sia la volontà da parte dellʼEuropa di organizzare la riduzione del consumo e della produzione degli HFC. Questo passo fa parte delle misure che permetteranno allʼEuropa di tener fede ai suoi impegni per il 2020 di ridurre del 20% le emissioni di gas ad effetto serra: ciò fa parte dello sforzo che deve fare lʼUnione Europea. Vi è anche un accordo generale sul fatto che gli HFC sono potenti gas ad effetto serra e che vi sono tecnologie alternative già presenti sul mercato o almeno, su segmenti importanti del mercato del freddo e del condizionamento dellʼaria anche se a volte si tratta di una realtà marginale, ma queste tecnologie sono promettenti per il futuro. Quando si vedono, per esempio, le posizioni prese dagli industriali come quelli dellʼassociazione EPEE, è ben visibile che esiste un accordo generale a favore di unʼazione sugli HFC, a condizione che si tenga conto dellʼefficienza energetica degli impianti. Il problema riguarda soprattutto lʼampiezza della riduzione programmata. A questo riguardo, la commissione europea propone una riduzione del 79% delle emissioni entro il 2030: lʼobiettivo è ambizioso dal punto di vista degli investimenti che questo piano comporterebbe e dei problemi inerenti alla sicurezza, alla formazione e alla regolamentazione. Inoltre, cʼè un certo numero di misure complementari che riguardano, per esempio, il divieto relativo ad alcuni refrigeranti a forte effetto serra per alcune applicazioni o lʼestensione dei controlli al settore del trasporto refrigerato. Si tratta di una serie di misure secondarie che hanno lʼobiettivo di assicurare una riduzione sostanziale delle emissioni. Il problema ora è quello di conoscere le reazioni degli stati membri dellʼUnione Europea e del Parlamento Europeo. Alcuni paesi ed alcune organizzazioni sono a favore di una proposta più esigente; altri sarebbero a favore di un atteggiamento più morbido, almeno fino al 2030. A mio avviso, penso che sia necessario considerare la proposta senza mai perdere di vista la situazione internazionale. Come ho appena detto, nel 2015 si dovrebbe siglare un accordo sugli HFC che farebbe parte dellʼaccordo generale sul clima. Il 2015 è lʼanno limite per la soluzione al problema climatico. Lʼaccordo sul clima dovrebbe precedere la riduzione dei gas ad effetto serra a partire dal 2020; è auspicabile tuttavia che lʼaccordo sugli HFC allʼinterno dellʼaccordo sul clima, prenda il via prima del 2020. Ciononostante non 25 dovrebbe partire prima del 2015. Sarebbe, probabilmente, una data intermedia tra il 2015 e il 2020. Se ci sarà un accordo prima del 2015 dovrà essere preceduto da negoziazioni. Dato che i paesi emergenti si oppongono a qualsiasi accordo sugli HFC, cercheranno di negoziare le disposizioni previste negli emendamenti attuali. Tra i paesi industrializzati gli Stati Uniti e il Giappone, in questa fase, non hanno preso alcun impegno interno sugli HFC. Dunque ci sono delle incognite sullʼaccordo finale. Ci potrebbero essere delle varianti agli emendamenti del Protocollo di Montreal che siglerebbero una diminuzione dellʼ85% della produzione e del consumo degli HFC nel 2033 per i paesi industrializzati e nel 2043 per i paesi in via di sviluppo. Eʼ poco probabile che questi obiettivi vengano raggiunti e, dunque, la questione è quella di sapere per quanti anni si parlerà allʼinterno dellʼUnione Europea al fine di proteggere il clima, di tener conto delle limitazioni economiche e di creare nuove imprese. Un altro punto da determinare è quello di sapere se gli emendamenti secondari siano misure che permettono di accelerare lʼabolizione progressiva degli HFC a forte effetto serra o se sarà necessario prendere misure più morbide. Vi saranno, dunque, dei dibattiti a livello del Consiglio Europeo e del parlamento che permetteranno di determinare se, per esempio, ha un senso abolire molto velocemente gli HFC che hanno un effetto serra superiore a 2500. Vi saranno dibattiti a proposito delle misure previste per gli impianti pre-caricati come gli split e dei divieti relativi agli HFC con un potenziale di effetto serra superiore a 150. Per quanto riguarda gli impianti di piccole dimensioni vi sono delle alternative grazie ai refrigeranti naturali. Invece, per gli impianti di dimensioni maggiori si possono verificare problemi di sicurezza, che ci sono però, anche se in minor grado, per i nuovi HFC a debole effetto serra (HFO). Se non si procederà alla revisione dei sistemi di autorizzazione e di controllo, penso che vi saranno problemi seri. Un punto molto importante è quello della formazione dei tecnici e lʼ Italia lo sa bene. I diversi attori devono avere una buona formazione perché molti di 26 loro non conoscono sufficientemente i diversi refrigeranti. Si dovrà anche procedere ad una revisione delle regolamentazioni sulla sicurezza relative alle diverse tecnologie che andranno in sostituzione. Bisogna essere chiari, le diverse tecnologie di sostituzione esistono già nella maggior parte delle applicazioni ma non offrono le stesse garanzie di sicurezza. Vi sono, per esempio, refrigeranti infiammabili, come gli idrocarburi, ma lo stesso principio vale anche per altri refrigeranti. Non si potranno utilizzare al meglio i refrigeranti di sostituzione senza rive- dere paese per paese, al livello di Unione Europea e a livello internazionale, le regolamentazioni e le norme, per esempio, sui refrigeranti infiammabili. Sono in corso dei dibattiti ai quali gli esperti dellʼIstituto Internazionale del Freddo partecipano come nellʼISO nel quadro delle norme CEN ed ogni paese dovrà porsi il problema di sapere se le norme e le regolamentazioni attuali sulla sicurezza siano adatte ai cambiamenti. Vi sono stati dei progressi nella tecnologia, soprattutto negli ultimi 10 anni, ed abbiamo impianti più ermetici, più affidabili. ULTIME NOTIZIE ■ Nuovo schema di Libretto/Registro delle apparecchiature approvato dal Ministero dell’Ambiente (vedi sito Ministero Ambiente) - A seguito dell’annuncio in Gazzetta Ufficiale n. 35 dell’11 febbraio 2013, sono disponibili i formati dei seguenti registri che devono tenere gli operatori delle applicazioni fisse di refrigerazione, condizionamento d’aria, pompe di calore e sistemi fissi di protezione antincendio, contenenti 3 kg o più di gas fluorurati ad effetto serra: – Registro dell’Apparecchiatura di cui all’articolo 2 del Regolamento (CE) n. 1516/2007 (pdf, 33 KB). Inoltre, il Ministero dell’Ambiente e della Tutela del Territorio e del Mare, Direzione Generale per lo Sviluppo Sostenibile, il Clima e l’Energia, secondo quanto previsto all’articolo 15, comma 4, del D.P.R. n. 43/2012, può richiedere copia dei suddetti registri. INFORMAZIONI DALL’EUROPA ■ Più pressione sui costruttori tedeschi di automobili per usare l’ HFO 1234yf - L’Unione Europea nega l’ultima richiesta delle autorità tedesche di proroga per altri sei mesi della direttiva MAC per continuare l’uso di refrigerante R134a; il gruppo di ricerca delle auto di SAE sottolinea inoltre la fiducia nel 1234yf HFO. La Commissione europea ha scritto al ministero tedesco dei Trasporti per dire che non si può avere l’estensione richiesta per l’utilizzo di R134a, aumentando allo stesso tempo la pressione sulle case automobilistiche tedesche ad allinearsi. Il Head della Commissione Europea Imprese e Industria Philippe Jean ha ribadito al Ministero dei Trasporti tedesco che la motivazione richiesta per le estensioni non è più rilevante, poiché si riferisce a problemi con HFO 1234yf superati. “Dal momento che il problema è stato risolto, come previsto nell’ultimo trimestre del 2012, l’estensione non è possibile. Quindi non vediamo alcun motivo per rilanciare tale processo decisionale”. Al tempo stesso è arrivata notizia dal gruppo di ricerca di auto SAE International che ha annunciato di aver dato nuovamente fiducia nel 1234yf HFO, nonostante si siano dimesse sia BMW che AUDI dallo stesso gruppo (oltre che in principio Daimler-Benz) http://www.racplus.com/news/more-pressure-on-german-carmakers-over-hfo1234yf/8642635.article?blocktitle=Latest-News&contentID=2331 ■ Ispezioni dei climatizzatori - Le macchine frigorifere e le pompe di calore per le quali sono stati rilevati valori dell’efficienza energetica inferiori del 15% rispetto a quelli misurati in fase di collaudo o primo avviamento, devono essere riportate alla situazione iniziale, con una tolleranza del 5%. Durante gli interventi di controllo e manutenzione degli impianti termici di climatizzazione invernale di potenza termica utile nominale maggiore di 10 kW e sugli impianti di climatizzazione estiva di potenza termica utile nominale maggiore di 12 kW, si effettua un controllo di efficienza energetica riguardante il sottosistema di generazione, la presenza e la funzionalità dei sistemi di regolazione della temperatura centrale e locale nei locali climatizzati e la presenza e la funzionalità dei sistemi di trattamento dell’acqua.I controlli sull’efficienza energetica vanno inoltre effettuati al momento della prima messa in esercizio dell’impianto, in caso di sostituzione degli apparecchi del sottosistema di generazione o in occasione di interventi che non rientrano tra quelli periodici. VENTIQUATTRESIMA RIUNIONE DELLE PARTI DEL PROTOCOLLO DI MONTREAL (MOP-24) Ginevra-Svizzera,12-16 novembre 2012 Comunicato presentato dal Dottor DIDIER COULOMB Direttore dell’Istituto Internazionale del Freddo L’Istituto Internazionale del Freddo è un’organizzazione indipendente e intergovernativa fondata sulla scienza e la tecnologia. Diffonde su scala mondiale le conoscenze relative alle tecnologie del freddo e a quelle collegate con l’obiettivo di migliorare la qualità della vita in modo durevole sul piano ambientale, ivi compresi: – La qualità e la sicurezza dei prodotti alimentari dal produttore al consumatore; – il benessere negli immobili ad uso residenziale e commerciale; – i prodotti e i servizi nel settore della sanità. La tecnologia della temperatura molto bassa e la tecnologia della liquefazione dei gas. L’efficacia energetica. L’utilizzo di refrigeranti che non impoveriscano lo strato dell’ozono e abbiano un impatto debole sul riscaldamento della terra. Il freddo (ivi compreso il condizionamento dell’aria) è indispensabile alla vita. Conserva i prodotti alimentari ed è fondamentale per la salute dell’uomo. Il fabbisogno di freddo continuerà ad aumentare regolarmente , soprattutto nei paesi in via di sviluppo. Le ricerche condotte unitamente alle diverse agenzie delle Nazioni Unite lo dimostrano. La produzione del freddo contribuisce a due minacce principali per l’ambiente: l’impoverimento dello strato dell’ozono e il cambiamento climatico. Le prime azioni tese a limitare questi problemi hanno portato al protocollo di Montreal e al Protocollo di Kyoto. L’impatto del settore del freddo ha due origini: – Il freddo utilizza fluidi refrigeranti che, almeno alcuni di essi, se emessi nell’atmosfera per mancanza di tenuta stagna degli impianti o a causa di un recupero difettoso dei refrigeranti a fine vita, hanno un impatto negativo sull’ambiente: – i CFC e, in minor misura, gli HCFC contribuiscono all’impoverimento dell’ozono stratosferico; – i CFC, gli HCFC e gli HFC sono potenti gas ad effetto serra e favoriscono il riscaldamento del pianeta; – Il freddo utilizza energia e contribuisce così indirettamente all’emissione di considerevoli quantità di CO2 . Rappresenta in media il 15% del consumo mondiale di elettricità ( ancor più nei paesi industrializzati). Per questa ragione, per ragioni di natura economica e di disponibilità in futuro, la sostituzione di un impianto non può essere accettata a meno che non abbia un rendimento energetico almeno equivalente a quello precedente. L’IIF formula le seguenti raccomandazioni: – E’ indispensabile un migliore coordinamento con la convenzione sul cambiamento climatico: i CFC e gli HCFC, progressivamente vietati dal Protocollo di Montreal, sono spesso sostituti dagli HFC. – La durata di vita dei dispositivi supera spesso i 20 anni e la loro progettazione è spesso influenzata dal refrigerante utilizzato, fatto che rende la sostituzione difficile e costosa. I refrigeranti attuali a forte potenziale di effetto serra potrebbero essere ancora necessari in un prossimo futuro. Il confinamento dei refrigeranti deve, dunque, essere migliorato grazie all’ottimizzazione della progettazione e della manutenzione degli impianti e grazie alla formazione e alla certificazione dei tecnici sia per ragioni di salvaguardia dell’ambiente che di sicurezza. Il recupero dei refrigeranti deve, dunque, essere potenziato. – E’ possibile e raccomandabile favorire l’utilizzo di refrigeranti a debole effetto serra, come i refrigeranti naturali (ammoniaca, idrocarburi, acqua,..) per i dispositivi nuovi. Esistono già o stanno per essere messe a punto soluzioni efficaci per numerose applicazioni in climi diversi, ivi compresi i paesi caldi e/ o in via di sviluppo. E’ necessario privilegiare queste soluzioni soprattutto nel quadro dei finanziamenti pubblici. Il costo di investimento è, in genere, superiore ma quello relativo al funzionamento è inferiore. E’ necessario mettere a punto una politica a breve, medio e lungo termine in ogni paese e in ogni impresa. E’ fondamentale avere a disposizione un’informazione obiettiva ed esaustiva su questi aspetti in modo da essere in grado di prendere decisioni efficaci a livello politico sia nei paesi in via di sviluppo che in quelli industrializzati. L’istituto Internazionale del Freddo, con i suoi 60 paesi membri e 600 esperti, è un’autorità mondiale, senza scopo di lucro, riconosciuta per le sue conoscenze e la sua diffusione ed è a vostra disposizione per offrirvi aiuto a favore di uno sviluppo sostenibile. *** DICIOTTESIMO CONVEGNO DELLA CONVENZIONE-QUADRO DELLE NAZIONI UNITE SUI CAMBIAMENTI CLIMATICI (COP 18-MOP 8) Doha (Qatar), 26 novembre - 7 dicembre 2012 Comunicato presentato dal Dottor DIDIER COULOMB Direttore dell’Istituto Internazionale del Freddo Il freddo (compreso il condizionamento dell’aria) è indispensabile alla vita. Il fabbisogno di freddo continuerà ad aumentare regolarmente, soprattutto nei paesi in via di sviluppo. Tuttavia, la produzione del freddo rappresenta in media il 15% del consumo mondiale di elettricità ed alcuni refrigeranti ( i CFC, gli HCFC e gli HFC) sono potenti gas ad effetto serra quando sono emessi nell’atmosfera. L’Istituto Internazionale del Freddo formula le seguenti raccomandazioni: – Un coordinamento con il Protocollo di Montreal: i CFC e gli HCFC, progressivamente vietati dal Protocollo, sono spesso sostituti con gli HFC, che sono potenti gas ad effetto serra. – E’ necessario portare avanti la ricerca e lo sviluppo di nuovi dispositivi efficaci dal punto di vista energetico. Tuttavia, si raccomanda anche di favorire l’utilizzo di refrigeranti a debole effetto serra, soprattutto quello dei refrigeranti naturali. Esistono già o stanno per essere sviluppate soluzioni efficaci per numerose applicazioni nelle diverse condizioni climatiche. – Il confinamento dei refrigeranti deve essere ottimizzato e il recupero del refrigerante rappresenta un punto fondamentale. La durata di vita dei dispositivi supera spesso i 20 anni e, per questa ragione, i refrigeranti attuali a forte potenziale di effetto serra possono essere ancora necessari in un futuro prossimo. – Una politica a lungo termine deve essere applicata in ogni nazione e in ogni impresa. Perché le decisioni relative alla politica da seguire siano efficaci, sia nei paesi industrializzati che in quelli in via di sviluppo, è fondamentale disporre di informazioni obiettive ed esaustive. E’ missione dell’Istituto Internazione del Freddo (IIF) fornire queste informazioni. 27 Speciale refrigeranti alternativi Guida ai Refrigeranti Infiammabili PRIMA PARTE CEDRIC SLOAN Federation of Environmental Trade Associations - FETA British Refrigeration Association – BRA Questa guida è stata preparata dal Cool Concerns Ltd su richiesta del Council of the British Refrigeration Association (BRA) per via dell’aumento nelle applicazioni di refrigeranti infiammabili come gli idrocarburi, gli HFO e gli infiammabili HFC. Fornisce delle informazioni neutrali sui problemi dell’infiammabilità associati a questi refrigeranti e dirette agli utenti, ai progettisti, ai proprietari di aziende, ai costruttori e agli imprenditori. È un’introduzione ai refrigeranti infiammabili e una guida da cui si possono trarre informazioni più dettagliate se necessario. Argomenti di questa guida: ● Idrocarburi (HC) ● Idrofluoro-olefine (HFO) ● Idrofluorocarburi infiammabili (HFC) L’ammoniaca (R717) non è inclusa in questa Guida. La sezione 10 mostra dove si possono reperire informazioni più dettagliate sull’R717. Questa guida si rivolge all’uso dei refrigeranti infiammabili in modo particolare nei nuovi sistemi progettati. I sistemi esistenti che usano refrigeranti non infiammabili devono essere messi a punto per i refrigeranti infiammabili. Al momento della pubblicazione molti degli standard trattati in questo documento sono in revisione e in particolare: l’EN378, l’ISO 5149 e l’ISO 817. Il testo indica quali versioni sono citate in questo documento. Si può far riferimento al British Standards Institute per i dettagli delle revisioni. 28 Per maggiori informazioni… Questa Guida è un’introduzione ai refrigeranti infiammabili. In molti esempi sarebbe essenziale ricevere informazioni più dettagliate. Ci si raccomanda che l’applicazione e l’installazione dei sistemi che usano refrigeranti infiammabili siano controllati, per esempio da un esperto indipendente. Questo dovrebbe comprovare che: ● Il sistema è stato prodotto secondo i requisiti e le relative regolamentazioni e gli standard; ● La carica del sistema non supera i limiti opportuni per la sua collocazione; ● Le sorgenti di ignizione non sono collocate in una zona potenzialmente infiammabile nelle vicinanze del sistema caricato con un refrigerante infiammabile; ● Sull’impianto lavorino ingegneri propriamente formati e qualificati Si dovrebbe rendere l’utente finale consapevole che i sistemi sono caricati con refrigeranti infiammabili. Dove previsto, dovrebbero essere fornite le informazioni sulle dimensioni minime dei locali in cui l’impianto può essere collocato e l’estensione della zona potenzialmente infiammabile intorno all’impianto. INTRODUZIONE La tendenza verso l’uso dei refrigeranti infiammabili è aumentata nell’arco dell’ultimo decennio. Gli idrocarburi ora si usano in larga misura sia nei piccoli sistemi compatti sia nei sistemi più grandi. L’HFO così come l’R1234ze hanno un’infiammabilità più bassa e si stanno testando in diverse applicazioni. Si stanno iniziando ad utilizzare anche gli HFC infiammabili come l’R32. Definizioni utili HC = idrocarburi- sostanze che si trovano in maniera naturale e che contengono solamente idrogeno e carbonio; HFC = idrofluorocarburi - l’idrocarburo alogenato contiene solamente idrogeno, fluoro e carbonio; HFO = idrofluoro olefine- idrocarburo alogenato che contiene solamente idrogeno, fluoro e carbonio insaturo. I refrigeranti sono classificati negli standards internazionali secondo la loro infiammabilità e la loro tossicità. La classificazione “A” indica bassa tossicità (“B” alta tossicità). I numeri 1,2 o 3 che seguono le lettere A o B indicano il grado di infiammabilità. Note: si è proposto di includere la classificazione di sicurezza A2L nelle revisioni dell’EN 378 e dell’ISO 817. E’ già usato negli standard ASHRAE (American Society of Heating, Refrigeration e Air Conditioning Engineers) ed è nell’uso di fatto, e di conseguenza si è incluso in questo documento. Per evidenziare che non è ancora negli standard citati, apparirà come A2L (proposto) nel testo di questo documento. REGOLAMENTAZIONI, STANDARD E CODICE DEONTOLOGICO Le classificazioni di sicurezza sono definite nell’ISO817:20091 e sono anche usate nell’EN378-1:2008 A2:20122. Ci sono normative e standard che interessano l’uso dei refrigeranti infiammabili. Questi, per esempio, si riferiscono alla progettazione dei sistemi e dei componenti, specificano le dimensioni massime di carica del refrigerante, specificano come le bombole e i sistemi caricati dovrebbero essere trasportati e descrivono a grandi linee le competenze richieste degli ingegneri. ATEX è il nome dato comunemente ai requisiti legali per controllare le atmosfere esplosive e l’adeguatezza del dispositivo e dei sistemi di protezione usati in questi. ● ATEX 95 (94/9/EC) interessa la progettazione dei dispositivi e i sistemi di protezione destinati all’uso nelle atmosfere potenzialmente esplosive. ● ATEX 137 (99/92/EC) riguarda i requisiti minimi per migliorare la sicurezza, la protezione sanitaria dei lavoratori potenzialmente a rischio alle atmosfere esplosive. Si rivolge, per esempio, agli ingegneri che offrono assistenza e che lavorano su sistemi HC. DSEAR (Dangerous Substances and Explosive Atmosphere Regulations, Sostanze pericolose e Regolamentazioni dell’Atmosfera Esplosiva) è l’attuazione del Regno Unito dell’ATEX 137. Interessa anche la brasatura ossiacetilenica sul luogo di lavoro. L’EN378 (vd. sotto) non è armonizzato con la direttiva ATEX e non specifica che applica ATEX, ma fa riferimento agli standard armonizzati ATEX come l’EN60079. Classificazione di sicurezza A1 A2, infiammabilità più bassa A2L, infiammabilità più bassa, proposta una sotto classificazione A3, infiammabilità più alta Limite inferiore di infiammabilità, % in volume nell’aria Calore di combustione, J/kg Propagazione della fiamma Nessun fiamma di propagazione con test a 60 °C e 101.3 kPa (pressione ambiente) >3.5 >3.5 ≤ 3.5 <19.000 Mostra fiamme di propagazione con test a 60 °C e 101.3 kPa <19.000 Mostra fiamme di propagazione con test a 60 °C e 101.3 kPa e una velocità massima di combustione ≤10 cm/s con test a 23 °C e 101.3 kPa ≥19.000 Mostra fiamme di propagazione con test a 60°C e 101.3 Pa 1. ISO817:2009 Refrigeranti – Definizione e classificazione di sicurezza. Nota che la classificazione A2L non è ancora stata adottata è nella revisione attuale proposta di ISO817. 2. EN378-1:2008+A2:2012, sistemi di refrigerazioni e pompe di calore – requisiti di sicurezza e requisiti ambientali, Part 1 – Requisiti basilari, definizioni, classificazione e criteri di selezione. I programmatori di sistemi e i costruttori dovrebbero seguire i principi di ATEX per valutare se può generarsi il rischio di un’atmosfera esplosiva. Nel caso dei refrigeranti HC sono fornite più informazioni dettagliate nel BRA Codice deontologico - Progettazione e Costruzione dei cabinet refrigerati che funzionato con refrigeranti idrocarburi. Sebbene questo Codice interessi i piccoli sistemi, molte delle informazioni sono applicabili ad una gamma più ampia. TRASPORTO DEI GAS INFIAMMABILI NELLE BOMBOLE E DISPOSITIVI Questa sezione interessa sia il trasporto dei gas infiammabili nelle bombole, per esempio durante l’assistenza da parte dell’installatore sia il trasporto dei sistemi di refrigerazione e di condizionatori d’aria che sono caricati con refrigerante infiammabile per esempio da parte del costruttore dell’impianto. I requisiti più comuni per le aziende di installazione e i produttori di impianti sono trattati sotto. Trasporto di bombole su strada La normativa ADR 20073 è un accordo europeo che uniforma le regolamentazioni del trasporto in tutta Europa. L’ADR si rivolge a coloro che trasportano gas per lavoro in un veicolo. Alle bombole viene assegnato un numero di unità di trasporto che dipende dalla capacità o dal peso massimo del prodotto. Se la carica totale è al di sotto della soglia ADR si applicano le regolamentazioni di sicurezza legali di 3. Accordo Europeo inerente al Trasporto internazionale di sostanze pericolose su strada, International Carriage of Dangerous Goods by Road. 29 La tabella qui sotto elenca i refrigeranti infiammabili più comuni. Ci sono molti altri HFC infiammabili elencati nei diversi standard, ma non essendo in uso nel Regno Unito, non appaiono in questa lista. Refrigerante BP1 HC R600a H R290 HC R1270 HC Care 307 HC Care 507 HFO R1234yf HFO R1234ze7 HFC R32 HFC R143a HFC R152a -12 Gruppo2 di sicurezza A3 -42 LFL kg/m3 3 LFL % 4 Temp. di autoignizione °C PL kg/m3 5 GWP 6 0,038 1,8 460 0,011 3 A3 0,038 2,1 470 0,008 3 -48 A3 0,047 2,7 455 0,008 3 -23 / -32 A3 0,041 2,0 460 3 -43 / -49 A3 0,038 2,0 460 3 A2 - A2L 0,299 6,5 405 5,88 288 a 293 0,307 14,4 648 0,061 550 -29,4 -19 -51,7 (proposto) A2L (proposto) A2 - A2L (proposto) 0,06 4 6 -47 A2 0,282 8,2 750 0,056 4300 -25 A2 0,13 4,8 455 0,027 120 risce al trasporto dei sistemi carichi con refrigerante infiammabile. I gas infiammabili liquefatti saranno contenuti all’interno dei componenti di una macchina frigorifica. I componenti verranno progettati e testati per tre volte la pressione standard della macchina. Le macchine frigorifere saranno progettate e costruite per contenere il gas liquefatto e precludere il rischio di esplosione o di rottura della pressione che contiene i componenti durante le normali condizioni di trasporto. Le macchine frigorifere e i componenti delle macchine frigorifere non sono soggette ai requisiti dell’ADR se contengono meno di 12 Kg di gas. Il numero massimo di materiale in qualsiasi veicolo o container non dovrebbe superare 1000. Il materiale che fa eccezione dovrebbe essere contrassegnato con l’etichetta, qui sotto riportata (dimensione minima 100mm x 100mm). 1. BP è il punto di ebollizione alla pressione atmosferica. Per le miscele zeotropiche è il liquido saturo (bolla)/temperature del gas saturo (dew point). 2. Il gruppo di sicurezza è come elencato nell’EN378-1. 3. LFL (Kg/m3) è il limite di infiammabilità inferiore come elencato nell’EN378-1. 4. LFL (%) è il limite di infiammabilità inferiore come elencato nell’ISO817:2009. 5. PL è il Limite Pratico come elencato nell’EN378-1. 6. GWP è il Potenziale di Riscaldamento Globale come elencato nell’ EN378-1. 7. Questi refrigeranti non sono elencati nelle versioni attuali dell’EN378 o dell’ISO817. Le informazioni vengono dai fornitori dei refrigeranti. 8. L’HFO1234ze non mostra fiamme secondo le condizioni standard di test, ma queste avvengono invece a temperature superiori ai 30°C. L’LFL è determinato a 60 °C. base, al di sopra della soglia si applica appieno la legislazione ADR. La soglia dipende dai prodotti che si stanno trasportando, ma la maggior parte delle società di servizi non eccede la soglia. I requisiti legali di base per la sicurezza per un carico al di sotto della soglia ADR (esenti i piccoli carichi) trasportati in un veicolo chiuso sono le seguenti: ● I conducenti dovrebbero essere consapevoli dei pericoli dei prodotti, come maneggiarli in modo sicuro, le procedure di emergenza e l’uso di dispositivi anti-incendio ● I veicoli dovrebbero essere ben ventilati; ● Dovrebbe essere presente un estintore di 2kg; ● Le valvole delle bombole dovrebbero essere chiuse e gli adattatori scollegati; ● Le bombole dovrebbero essere sicure e etichettate in modo chiaro. 30 Si raccomanda che i veicoli vengano contrassegnati con l’apposito segnale di attenzione a rombo (il rombo di colore rosso dei gas infiammabili per i refrigeranti infiammabili) e che vi siano le informazioni sul carico che si trasporta, per esempio la scheda TREMcard (Transport Emergency Card- disponibile presso i fornitori di refrigerante). Trasporto di impianti caricati di refrigerante Molte di queste informazioni sono state fornite dal Business Link4. Trasporto di impianti caricati di refrigerante su strada La Parte 3 (elenco delle sostanze pericolose, clausole speciali ed esenzioni riferite alle quantità limitate e che fanno eccezione) della Normativa ADR si rife4 Business Link è una risorsa governativa on line per il commercio. * Il numero dell’etichetta. ** Il nome del mittente o del destinatario verrà mostrato in questo punto se non sarà mostrato in qualsiasi altro punto del collo. Consigli tecnici devono essere evidenziati per quanto riguarda il dettaglio dell’ADR e i requisiti per la documentazione. Trasporto di impianti caricati via mare Il codice dell’International Maritime Dangerous Goods (IMDG) fornisce una guida sul trasporto di materiali pericolosi via mare. Informazioni sul codice IMDH sono disponibili sul sito (vd. sezione 10) dell’International Maritime Organization (IMO). Il codice IMDG è usato dagli operatori che si occupano del trasporto delle sostanze pericolose in viaggi che I seguenti documenti includono una guida sui sistemi che usano i refrigeranti infiammabili. Documento Titolo Guida (riguardante i refrigeranti infiammabili) ISO817:2005 Refrigeranti Sistema di designazione Un sistema chiaro per un totale di refrigeranti Include le classificazioni di sicurezza (A1, A2, A3). Impianti di refrigerazione e pompe di calore – Requisiti di sicurezza ed ambientali – Parte 1: Requisiti di base, definizioni, classificazione e criteri di selezione Impianti di refrigerazione e pompe di calore – Requisiti di sicurezza ed ambientali – Parte 2: Progettazione, costruzione, prove, marcatura e documentazione Impianti di refrigerazione e pompe di calore – Requisiti di sicurezza ed ambientali – Parte 3: Installazione in sito e protezione delle persone Impianti di refrigerazione e pompe di calore – Requisiti di sicurezza ed ambientali – Parte 4: Esercizio, manutenzione, riparazione e riutilizzo Riparazioni ai sistemi di refrigerante infiammabile. Competenza della persona che lavora con i sistemi refrigeranti infiammabili EN60079-0:2009 Atmosfere esplosive – Dispositivo Requisiti generali Categorizzazione dei gas infiammabili Classificazione dei dispositivi – Zone EN60079-10-1:2009 Atmosfere esplosive – Classificazione delle zone Atmosfere dei gas esplosivi Zone e classificazione dei dispositivi Mancanza di test di simulazione Requisiti del flusso d’aria EN60079-14:2008 Atmosfere esplosive – Progettazione installazioni elettriche, selezione e costruzione Ubicazione delle sorgenti di ignizione Circuito elettrico EN60079-15:2010 Atmosfere esplosive – Dispositivo di protezione dal tipo di protezione “n” Dispositivi elettrici e spazi chiusi per l’uso nelle zone potenzialmente infiammabili Etichettatura del dispositivo elettrico EN60335-2-24:2010 Dispositivi domestici ed elettrici – Sicurezza Part 2-24: requisiti particolari per le applicazioni di refrigerazione, apparecchi macchine del gelato e di produzione di gelato Sistemi con meno di 150 g di carica con refrigerante infiammabile EN378-1:2008 A2:2012 EN378-2:2008 A2:2012 EN378-3:2008 EN378-4:2008 A2:2012 EN60335-2-40:2003 Limite pratico Dimensioni massime di carica Alta pressione di protezione Spazi chiusi ventilati Sale dei macchinari Rilevatori refrigerante Dispositivi domestici ed elettrici – Requisiti particolari Progettazione, applicazione e assistenza dei sistemi per le pompe di calore elettriche – I condizionatori AC che usano refrigeranti infiammabili d’aria e i deumidificatori EN60335-2-89:2010 Dispositivi domestici ed elettrici – Sicurezza Parte 2-89: requisiti particolari per le applicazioni di refrigerazione commerciale con un’incorporata o remota unità di condensazione o un compressore Sistemi con meno di 150 g di carica di refrigerante infiammabile, simulazione di perdita di refrigerante per l’area di classificazione ADR Accordo europeo inerente il trasporto di sostanze pericolose sulla strada Trasporto di gas infiammabili nei sistemi o dispositivi attraverso la strada RID Regolamentazioni inerenti il trasporto di sostanze pericolose sulla strada e sulla rete ferroviaria Trasporto di gas infiammabili nei sistemi o dispositivi attraverso la rete ferroviaria IoR A2 and A3 Code BRA HC Cabinet Code Istituto di Sicurezza di Refrigerazione Codice deontologico per la refrigerazione Sistemi che utilizzano refrigeranti A2 e A3 Associazione Britannica di Refrigerazione Progettazione e costruzione di Cabinet refrigerate funzionanti con refrigeranti idrocarburi includono l’attraversata marittima. Questo interessa i servizi dei traghetti. Nel Regno Unito sono applicate le regolamentazioni del 1997 della Marina mercantile (sostante pericolose e inquinante marino) e anche le regolamentazioni delle sostanze pericolose nelle zone di porto. Trasporto di sistemi caricati utilizzando la rete ferroviaria Il trasporto di sostanze pericolose Guida Generale Informazioni per i progettisti sulla sicurezza dell’applicazione dei refrigeranti HC nei cabinet refrigerati come le vetrine frigo attraverso la rete ferroviaria è regolato dall’Appendice C della convenzione Covering International Carriage by Rail. International Carriage of Dangerous Goods by Rail (Trasporto internazionale di sostanze pericolose attraverso la rete ferroviaria). In Gran Bretagna si applicano le normative 2009 (e le correzioni) sul Trasporto di sostanze pericolose e l’uso dei dispositivi di pressione trasportabili. Trasporto di sistemi caricati per via aerea Le istruzioni Tecniche dell’International Civil Aviation Organization (ICAO) sono un accordo internazionale di clausole che governano i requisiti per il trasporto delle sostanze pericolose per via aerea. L’International Air Transport Association (IATA) pubblica le Normative delle Sostanze Pericolose secondo le istruzioni tecniche dell’ICAO. 31 Le pubblicazioni e maggiori informazioni sul trasporto di sostanze pericolose per via aerea sono disponibili sul sito della Civil Aviation Authority . Alcune compagnie aeree e alcuni paesi hanno le loro proprie deroghe, conosciute come State and Operator Variations (Variazioni di Stato e dell’Operatore). Le Normative delle sostanze pericolose IATA forniscono più informazioni. L’accettazione del trasporto aereo dipende dai singoli corrieri e si dovrebbero fornire consigli specifici prima di considerare il trasporto aereo di impianti contenenti refrigeranti infiammabili. Si può trovare la guida sul sito IATA. Appendice 1, esempio di etichetta per un sistema con refrigerante infiammabile Refrigerante R290 (Propano) Questa unità deve essere collocata in un locale o in un’area con un volume inferiore a 30 m3. Nota: soltanto i tecnici che sono stati formati nel sicuro maneggio e uso dei refrigeranti idrocarburi (HC) dovrebbero lavorare con questo tipo di sistema. ● Lavorare con questo sistema in un’area ben ventilata o esterna. ● Usare un rilevatore di perdite adatto per verificare se c’è idrocarburo nell’aria circostante il sistema prima e durante il lavoro sul sistema (posizionarlo a un livello basso - gli HC sono più pesanti dell’aria). ● Assicurarsi che non ci siano sorgenti di ignizione (fiamme o componenti elettrici che potrebbero provocare scintille) nei 3 m attorno alla zona di lavoro. ● Se i componenti si sostituiscono, usare sostituzioni equivalenti. ● Fare attenzione al momento della brasatura e assicurarsi che tutto l’HC sia stato rimosso dal sistema. Usare il refrigerante propano (R290). 32 ULTIME NOTIZIE ■ E-LEARNING PER PREPARARSI AL PATENTINO Formazione a distanza in e-learning SPECIFICO per la preparazione teorica del tecnico frigorista per l’ottenimento del patentino frigoristi. Il corso e-learning viene svolto in lingua italiana - L’e-learning è una tipologia di formazione a distanza che funziona tramite internet e la cui caratteristica principale è la possibilità di scegliere il proprio ritmo di crescita professionale e pianificare in modo flessibile, nel tempo e nello spazio, il proprio percorso formativo(formazione da farsi comodamente sul proprio computer). DETTAGLI: FG01 - Regolamento Gas Fluorurati - Corso Teorico di preparazione per la Certificazione per quanto riguarda impianti fissi di refrigerazione, condizionamento d’aria e pompe di calore per categoria I. Argomenti del presente modulo: - Sistema Internazionale di unità di misura - Ciclo di compressione di vapore - Caratteristiche generali di miscele zeotropiche - Protocolli e regolamenti Componenti e accessori - Tenere e compilare un registro di impianto - Rischi di movimentazione refrigerante - Test finale di verifica (4 diversi banchi di domande). Scopo del modulo: Preparare alla Categoria I della Certificazione sui gas fluorurati. Obiettivi: Alla fine di questo modulo i tecnici saranno in grado di: - Descrivere il Sistema Internazionale di unità di misura (SI) applicabili al settore della refrigerazione e condizionamento. - Spiegare le differenze di temperatura di esercizio per condensatori ed evaporatori. - Indicare le quattro fasi del ciclo di base a compressione di vapore, e descrivere la loro struttura e funzione. - Spiegare la relazione tra pressione e temperatura, e il suo effetto sulle proprietà di trasferimento di calore di un refrigerante. - Spiegare in che modo il calore viene trasferito durante le fasi di evaporazione e condensazione del ciclo a compressione di vapore. - Definire i termini di calore sensibile, calore latente, sottoraffreddamento e il surriscaldamento. - Spiegare in che modo il cambiamento di fase dei fluidi zeotropici diverso da quello standard di sola sostanza o miscela azeotropiche refrigeranti. - Descrivere le caratteristiche dei refrigeranti zeotropici. - Spiegare come i principali protocolli internazionali e regolamenti influiscono direttamente il settore della refrigerazione e del condizionamento. - Descrivere le funzionalità, i vantaggi e gli svantaggi di componenti utilizzati negli impianti di refrigerazione e/o di condizionamento. - Elencare i contenuti richiesti in impianti / sistemi di registrazione. - Descrivere i rischi associati alla manipolazione dei gas refrigeranti fluorurati. - Spiegare le precauzioni da adottare durante la manipolazione di gas refrigeranti fluorurati differenti. Durata standard (a seconda di quanto si desiderano approfondire gli argomenti): 10 ore Costo del corso in e-learning: Euro 200,00 + IVA IMMAGINI DEL CICLO A COMPRESSIONE DI VAPORE: Speciale nuove tecnologie nei refrigeranti I refrigeranti idrocarburi DANIEL COLBOURNE Corso del Centro Studi Galileo sugli idrocarburi per le Nazioni Unite UNDP - delegazione del Ghana: sulla sinistra il docente ing. Claudio Zilio dell’Università di Padova. GIZ-Proklima: “Guideline for the safe use hydrocarbon refrigerants” More information: www.gtz.de/proklima RILEVATORE FISSO DEL REFRIGERANTE titamente danneggiati, e la manutenzione dovrebbe risultare facile. ● I rilevatori potrebbero essere usati per avviare l’isolamento del dispositivo elettrico che non risponde ai requisiti relativi prima che il refrigerante raggiunga il Limite Pratico. ● I rilevatori devono funzionare ad un livello non superiore al 20% del LFL, e poi automaticamente attivare un allarme, iniziare la ventilazione meccanica e fermare il sistema di refrigerazione quando si innescano. ● I rilevatori devono continuare a funzionare a concentrazioni più alte, e potrebbero essere usati per attivare ulteriori allarmi e aumentare la portata del ventilatore di scarico al momento in cui rilevano concentrazioni più alte. ● Il rilevatore dei punti di campionatura dovrebbe essere collocato in modo da fornire segnalazioni veloci appena si verificano perdite, in modo tale che l’effetto del movimento dell’aria non inibisca la loro efficacia; quando il refrigerante è più pesante dell’aria (come nel caso della maggior parte dei refrigeranti HC), i punti di campionatura possono essere collocati al livello del pavimento. ● I rilevatori devono essere calibrati per i refrigeranti specifici che intendono rilevare; bisogna essere consapevoli del fatto che certi tipi di rilevatori (come ad esempio la scarica a corona) potrebbero non essere necessariamente adatti per i gas infiammabili se il sensore non è stato progettato correttamente, quindi bisogna assicurarsi che sia scelta la tipologia corretta. Si dovrebbero usare, quando possibi- Di solito, nelle sale in cui sono situati i macchinari deve essere installato un appropriato sistema di sicurezza che comprenda rilevazione del gas, dispositivi di ventilazione e allarmi. Oltre alle sale macchine, ci potrebbero essere ulteriori situazioni nelle quali essere impiegati rilevatori permanenti di refrigerante. In generale, i rilevatori dovrebbero soddisfare i seguenti punti: ● Essere installati permanentemente, e preferibilmente con sistema multi punto, per soddisfare i requisiti di sicurezza e allertare l’utente o l’operatore della presenza di perdita di refrigerante. ● Il rilevatore dovrebbe essere affidabile (meno del 5% di problemi all’anno) e preciso (entro ±3% del LFL limite di infiammabilità inferiore) e non dovrebbero venire a contatto con altre sostanze presenti nella sala macchine o in qualsiasi altro posto. ● Dovrebbero avere un tempo di risposta rapido, per esempio, < 5 s quando la concentrazione è il 25% del LFL ● Mentre alcuni rilevatori elettronici possono essere “tarati” da poter reagire solamente ad una determinata sostanza, altri non riescono a distinguere tra refrigeranti e composti volatili, come i fluidi di pulizia o i solventi; alcuni rilevatori elettronici possono fornire false letture se sono contaminati da alcune sostanze chimiche ● Dovrebbero essere installati in punti strategici così da non essere inavver- le, rilevatori con tempi di risposta molto veloci. Ciò nonostante, si potrebbe notare un certo ritardo di molti secondi o persino minuti per un’alta concentrazione di refrigerante che venga rilevata da un rilevatore di gas. Quindi, non si può essere certi che un rilevatore di gas riesca ad avviare istantaneamente la ventilazione di emergenza. Questo aspetto deve essere preso in considerazione nel momento della progettazione dei meccanismi di reazione di sicurezza. Dove è in uso un sistema di rilevazione gas, si deve mettere in atto una robusta manutenzione e schemi di calibrazione. Si sa che tutti i tipi di rilevazione di gas si danneggiano e possono diventare nel tempo contaminati e inefficaci dopo brevi periodi di tempo. L’efficacia di un sistema di rilevazione ed emergenza dipende dal regime di manutenzione. Oltre ai metodi convenzionali di rilevazione di gas, altri strumenti dovrebbero essere impiegati per l’identificazione di una perdita. Si potrebbe considerare ciò che segue: ● L’indicazione del livello di carica, che è uno strumento di rilevazione che indica che il sistema è correttamente caricato con il refrigerante ● I sistemi caricati in fabbrica che hanno alcuni giunti fragili potrebbero non richiedere indicatori visivi, qualsiasi sistema che può aver bisogno di un servizio di accesso occasionale ai componenti del circuito dovrebbe essere equipaggiato con una spia di livello sulla linea del liquido. ● Per sistemi più grandi che potrebbe- 33 Tabella 1. Esempi di sistemi di rilevamento, azioni preventive e livelli di efficacia. AZIONE Rilevamento gas Attivazione ventola di estrazione Attivazione/continuazione unità per il flusso d’aria Ri - direzionare regolatore di flusso (sistema canalizzato) Interruzione alimentazione elettrica Chiudere valvole solenoidi di interruzione Attivazione valvola bypass Interruzione del compressore ro usare indicatori di livello, si dovrebbero preferire indicatori senza guarnizione che usano sensori magnetici o induttivi o capacitivi. INTEGRAZIONE DEI CONCETTI DI SICUREZZA DEL SISTEMA In linea di massima, l’approccio iniziale per migliorare il livello di sicurezza dell’impianto dovrebbe essere quello di ottimizzare il progetto anche per minimizzare la concentrazione nel caso di un rilascio catastrofico. Questo può essere raggiunto attraverso un numero di differenti considerazioni progettuali, riducendo, ad esempio, il più possibile la quantità di carica refrigerante, posizionando le parti che contengono refrigerante ad un alto livello, e aggiustando il progetto in modo da aumentare la velocità dell’aria per favorire la dispersione del rilascio. Appropriate correlazioni possono 34 SISTEMI DI RILEVAMENTO Commutatore Algoritmo di pressione parametro ✔✔✔ ✔✔ ✔✔ ✔ ✔✔✔ ✔✔ ✔✔ essere utilizzate per identificare i parametri che possono essere usati per ridurre le concentrazioni per una particolare costruzione. Dipendendo dal tipo di sistema e dall’ambiente in cui esso è installato, potrebbe essere possibile incorporare idee addizionali di sicurezza per ridurre la quantità di refrigerante rilasciata o per disperdere il refrigerante ed assicurare una concentrazione più bassa. Ci sono normalmente due aspetti di questo approccio: il primo è un metodo di rilevamento per identificare un potenziale problema e il secondo è un’azione per cercare di mitigare il problema. In termini pratici questi corrispondono a strumenti di riconoscimento di rilascio di refrigerante e poi a un’azione per ridurre la quantità di refrigerante che potrebbe essere uscita, oppure prevenire l’accumulo di una nuvola infiammabile. La tabella 1 include un numero di esempi di combinazioni. ✔ ✔ ✔ ✔ ✔ ✔ ✔ Sensore livello liquido ✔✔ ✔✔ ✔✔ ✔ ✔✔✔ ✔✔ ✔✔ ✔ ✔ ✔ ✔ ✔ ✔ ✔ SISTEMI DI RILEVAMENTO I principali sistemi di rilevamento sono descritti qui di seguito: ● Rilevamento gas: un rilevatore di gas è impiegato per individuare la fuoriuscita di refrigerante. Tuttavia, questo tipo di approccio deve essere utilizzato con attenzione, dato che, particolarmente in certe applicazioni, il rilevatore potrebbe danneggiarsi se non protetto accuratamente o potrebbe essere soggetto a segnali di disturbo provenienti da altre fonti presenti nella zona. Similarmente, è importante che il sensore sia posizionato nel punto migliore per poter avere la maggior probabilità di rilevamento di concentrazione nel minor tempo possibile. Oltretutto, la maggior parte dei rilevatori di gas nel tempo richiedono una calibrazione che potrebbe risultare poco pratica in alcune situazioni. ● Commutatore di pressione: un commutatore può essere impiegato per fornire un’indicazione di una possibile perdita di refrigerante. Tuttavia la sua efficacia dipende dal tipo di sistema ed è oltremodo sensibile ad altre condizioni come la temperatura esterna, o il livello interno, cadute di pressione nel sistema e così via. Normalmente questo non è un sistema particolarmente affidabile, quindi è necessario testare il meccanismo negli anticipati livelli di esercizio e condizioni ambientali. ● Algoritmo dei parametri del sistema: è possibile caratterizzare la performance del sistema – attraverso parametri quali pressioni e temperature di saturazione e corrente di compressione – per identificare un deficit di carica, rispetto alle condizioni di esercizio Figura 1. Effetto della riduzione della carica di refrigerante su selezionati parametri di sistema, per un sistema con valvola di espansione termostatica (sinistra) e un sistema a capillare (destra) basato su una temperatura esterna di 35° C. e ambientali (ad esempio, il cambiamento nella pressione di condensazione e nella corrente di compressione per una determinata temperatura esterna). Questo può essere abbastanza affidabile, purché siano presi in considerazione gli effetti dell’invecchiamento sulle performance del sistema e che il tempo di risposta sia rapido rispetto al tempo di una catastrofica fuga di refrigerante. La figura 1 mostra come selezionati parametri di sistema variano con una carica ridotta, per un sistema che usa una valvola a espansione termostatica e per un sistema che usa un capillare. ● Sensore livello liquido: per sistemi con ricevitori, non ci saranno variazioni nella maggior parte dei parametri di performance del sistema, come il refrigerante fino a che sufficiente refrigerante è fuoriuscito fino a svuotare il ricevitore; a seconda della capacità del ricevitore e del livello di carica iniziale, questo potrebbe significare una gran parte della carica. Per questi tipi di sistema, l’utilizzo di strumenti come sensori di livello liquido all’interno di un ricevitore possono essere impiegati per identificare una riduzione nella quantità di refrigerante, sebbene il cambiamento di livello nel ricevitore potrebbe anche variare in condizioni di esercizio che devono essere prese in considerazione. In aggiunta, ci sono altri mezzi per l’indicazione di perdita refrigerante come dispositivi a misurazione di flusso utilizzati per identificare la presenza di bolle nel flusso liquido.* Il sistema di rilevazione dovrebbe essere utilizzato per produrre un’azione che aiuti a minimizzare la quantità di refrigerante rilasciata, o a ridurre la AZIENDA MULTINAZIONALE CERCA PERITI ELETTROTECNICI/ TERMOTECNICI max 35 anni I candidati saranno coinvolti nell’installazione e manutenzione di impianti ad alto contenuto tecnologico (termodinamica/vuoto/elettronica) forniti a Clienti Europei. Questi impianti vengono installati per poi essere utilizzati dalle più affermate aziende Farmaceutiche Internazionali. Non è richiesta specifica esperienza nel settore ma si richiede una grande disponibilità ad imparare. In preparazione a questo ruolo, il candidato riceverà per alcuni mesi training nei nostri siti produttivi (Stati Uniti, Cina, Olanda). Attitudine al lavoro in team, massima disponibilità a viaggi e trasferte all’Estero ed in Italia e discreta conoscenza dell’inglese completano il profilo. Possesso della patente di guida. L’azienda è situata a Trezzano sul Naviglio. Inviare dettagliato C.V. al fax 02 36562226 esprimendo il consenso al trattamento dei dati personali (L. 675/96) concentrazione del refrigerante rilasciato o entrambi. La figura 2 dimostra gli effetti di certe combinazioni. Nel primo caso, se capita una perdita senza nessuna reazione, un’alta concentrazione di refrigerante può svilupparsi nella stanza per la durata della fuga. Con l’uso di una serie di misure, la concentrazione può essere limitata attraverso l’utilizzo di uno switch/commutatore di pressione per pompare il refrigerante all’interno dell’unità esterna, prevenendo così qualsiasi accumulo di refrigerante. In un altro caso, l’algoritmo parametrico di sistema può essere usato per effettuare l’aerazione dell’unità all’interno della stanza in modo tale che il refrigerante venga disperso rapidamente e l’accumulo sia minore. Nell’ultimo caso, il rilevatore di gas all’interno della stanza è utilizzato per attivare la ventilazione d’estrazione che riduce quindi il refrigerante dal locale. AZIONI Ci sono una serie di azioni che devono essere considerate, nonostante la loro adattabilità dipenda dal tipo di * Negli ultimi anni, ci sono stati sviluppi nella tecnologia dei sensori da applicare alle linee del liquido degli impianti che sono utilizzati direttamente per indicare l’assenza di refrigerante nel sistema (es. attraverso l’uso di gas-flash). Non è noto se questi siano stati commercializzati ma tale applicazione rappresenterebbe uno strumento di rilevazione molto interessante per il controllo della sicurezza del sistema. 35 Figura 2. Cambiamento nella concentrazione al livello pavimento della stanza con attivazione e disattivazione del flusso d’aria (da notare che questa illustrazione non indica la maggior efficacia di un’opzione rispetto a un’altra; le differenze sono solo a scopo esplicativo del diagramma). sistema utilizzato e dalle implicazioni di costo, come discusse: ● Attivazione ventola di estrazione: questo è essenzialmente ciò che dovrebbe essere usato per stanze da macchinario ● Attivazione e utilizzo unità per il flusso aria: il flusso d’aria da un generatore di aria interno o unità di condensazione può essere molto efficace nella riduzione della concentrazione di refrigerante disperso, specialmente se la velocità di emissione dell’aria è alta ● Regolatori di flusso: per un sistema canalizzato, regolatori nel flusso d’aria che potrebbero trasportare il refrigerante disperso dall’evaporatore, essendo direzionati per ventilare ogni refrigerante all’esterno ● Interrruzione alimentazione elettrica: è molto utilizzato nelle stanze delle attrezzature, ma può anche essere utilizzato in altre situazioni, dove potrebbe crearsi un alta concentrazione di refrigerante vicino a diversi componenti elettrici (anche se protetti); ovviamente preoccupandosi che gli interruttori stessi non causino un sorgente di ignizione ● Chiusura valvole solenoidi di interruzione: se parte del sistema fosse all’esterno, un ciclo di pump-down potrebbe essere attivato attraverso l’uso di una valvola solenoide nel circuito del liquido, la quale preverrebbe il passaggio all’interno del liquido 36 Figura 3. Utilizzo di una valvola solenoide normalmente chiusa in un sistema di tipo split o remoto. refrigerante (vedi figura 3); è necessario l’utilizzo di una valvola solenoide normalmente chiusa in caso di mancanza di alimentazione elettrica (in alcuni casi la valvola potrebbe anche essere posizionata nella linea di aspirazione ma questo è probabilmente non necessario dato che il compressore normalmente trafila una piccola quantità di refrigerante, soprattutto se questo può incoraggiare la perdita). ● Attivazione valvola by-pass: simile alla funzione della valvola di interruzione, ma il refrigerante è bypassato via dai componenti interni Interruzione del compressore: l’operatività del compressore è terminata per prevenire che il refrigerante sia pompato all’interno dello spazio, e nel caso in cui le parti ad alta compressione siano all’interno, la riduzione di pressione può aiutare a ridurre la percentuale di perdita. L’efficacia di questi metodi dipende dal tipo di sistema e dalla progettazione della strategia di controllo, quindi è importante assicurarsi che qualsiasi approccio sia usato, sia ben testato e ben verificato in diverse condizioni di perdita. ● ● Speciale corso di climatizzazione per i soci ATF Principi di base del condizionamento dell’aria 140ª lezione Il problema del congelamento dello scambiatore freddo nelle pompe di calore geotermiche (Continua dal numero precedente) PIERFRANCESCO FANTONI CENTOQUARANTESIMA LEZIONE DI BASE SUL CONDIZIONAMENTO DELL’ARIA Continuiamo con questo numero il ciclo di lezioni di base semplificate per gli associati sul condizionamento dell’aria, così come da 15 anni sulla nostra stessa rivista il prof. Ing. Pierfrancesco Fantoni tiene le lezioni di base sulle tecniche frigorifere. Vedi www.centrogalileo.it. Il prof. Ing. Fantoni è inoltre coordinatore didattico e docente del Centro Studi Galileo presso le sedi dei corsi CSG in cui periodicamente vengono svolte decine di incontri su condizionamento, refrigerazione e energie alternative. In particolare sia nelle lezioni in aula sia nelle lezioni sulla rivista vengono spiegati in modo semplice e completo gli aspetti teorico-pratici degli impianti e dei loro componenti. È ORA DISPONIBILE LA RACCOLTA COMPLETA DEGLI ARTICOLI DEL PROF. FANTONI Per informazioni 0142.452403 È vietata la riproduzione dei disegni su qualsiasi tipo di supporto. INTRODUZIONE Può capitare anche alle pompe di calore geotermiche di dover lavorare con basse temperature della sorgente fredda. Questo comporta il problema della formazione di ghiaccio internamente alla batteria fredda, con il conseguente sorgere di alcune problematiche di funzionamento della pompa di calore stessa. Per tale ragione appare inevitabile ricorrere all’impiego di sostanze da aggiungere all’acqua del circuito di captazione per abbassare il punto di congelamento della stessa. La tecnologia offre la possibilità di impiegare diversi tipi di additivi, la cui scelta risulta essere importante dato che tali sostanze sono in grado di incidere anche sulle caratteristiche progettuali della pompa di calore geotermica. ARIA VS ACQUA NELLE POMPE DI CALORE Le pompe di calore con scambiatore freddo ad acqua si caratterizzano per una maggiore stabilità della temperatura di evaporazione rispetto a quella che si verifica in uno scambiatore ad aria. Infatti una delle particolarità del funzionamento delle pompe di calore ad aria è quella di avere temperature di evaporazione molto variabili in dipendenza del valore della temperatura dell’aria esterna da cui si attinge il calore. In una tipica giornata autunnale del nordItalia, con temperatura esterna di +8/+10 °C possiamo pensare ad una temperatura di evaporazione attorno a 0 °C o leggermente inferiore. Lo stesso impianto, in una giornata invernale con temperatura esterna, ad esempio, di -2/-3 °C avrà temperature di evaporazione che si attesteranno anche al di sotto dei -10 °C. Quindi una delle caratteristiche di funzionamento che rendono le pompe di calore con scambiatore freddo ad acqua preferibili rispetto ad altre tipologie è proprio quella di avere una certa costanza delle temperature di lavoro e quindi, di conseguenza, di permettere di ottenere delle rese termiche meno variabili durante il funzionamento. Nelle pompe di calore geotermiche tale stabilità della temperatura di evaporazione può essere messa in discussione dai fattori che abbiamo spiegato nel precedente articolo. Questo non comporterebbe grossi problemi di funzionamento dell’impianto in sè, se non per il fatto che potrebbe accadere che lo scambiatore freddo del tipo a piastre sia interessato dal fenomeno di congelamento al suo interno dell’acqua del circuito di captazione. CONSEGUENZE DEL CONGELAMENTO DELL’ACQUA ALL’INTERNO DELLO SCAMBIATORE La solidificazione dell’acqua all’interno dello scambiatore a piastre può avere diverse conseguenze, a seconda dell’entità dell’abbassamento della temperatura che si verifica. Quando la temperatura dell’acqua che entra nello scambiatore è di pochi gradi sopra lo zero, a causa della sottrazione di calo- 37 Figura 1. Spaccato di uno scambiatore a piastre con evidenziati i flussi dei due fluidi che scambiano calore. Le piastre e gli spazi che essi delimitano hanno spessori di qualche millimetro.. alcuni di essi. Ovviamente l’utilizzo di una sostanza piuttosto che un’altra comporta delle conseguenze sulle caratteristiche e sulle proprietà della soluzione che a loro volta vanno ad incidere sulle caratteristiche dei vari componenti utilizzati nella pompe di calore. Oltre ad influire sulle caratteristiche di scambio termico della soluzione, infatti, le sostanze antigelo, grazie alle loro proprietà, comportano la scelta di particolari pompe per la circolazione della soluzione stessa e vanno anche ad influire sulla lunghezza del circuito di captazione del calore. ANTIGELO A BASE DI ALCOLI re operata dal refrigerante per evaporare essa può scendere a valori negativi. Inizialmente all’interno dei canali dello scambiatore comincia a formarsi un sottilissimo strato di ghiaccio, che non compromette lo scorrimento dell’acqua al loro interno ma che peggiora notevolmente lo scambio di calore e quindi la resa complessiva dell’impianto. Mano a mano che lo spessore del ghiaccio aumenta il flusso dell’acqua diventa sempre più difficoltoso. Le perdite di carico lato acqua aumentano e la pompa di circolazione tende a lavorare sempre più sotto sforzo. I consumi di energia elettrica aumentano e con il lungo andare è anche possibile che si verifichino degli inconvenienti nel suo funzionamento. Di pari passo, lato refrigerante, vedremo una diminuzione della pressione di evaporazione, provocata dal ridotto scambo termico, ed una diminuzione della potenza termica erogata. Come ulteriore conseguenza dell’aumento dello spessore del ghiaccio all’interno dei canali dello scambiatore è anche possibile che aumenti la pressione dell’acqua all’interno dello scambiatore. Nelle condizioni peggiori e più estreme si può giungere anche ad una consistente formazione di ghiaccio all’interno dello scambiatore con l’insorgere di problemi di tenuta meccanica dello scambiatore stesso: ricordiamo, infatti, che durante il suo processo di solidificazione l’acqua aumenta il proprio volume. 38 Negli scambiatori di calore a piastre (vedi figura 1) la distanza tra una piastra e la successiva è mediamente di pochi millimetri per cui i volumi interni risultano essere abbastanza ridotti. Quando il ghiaccio che si forma non trova spazio da occupare tenderà a spingere sulle pareti dello scambiatore portando alla deformazione delle piastre o addirittura al loro disaccoppiamento. NECESSITÀ DELL’USO DELL’ANTIGELO Da tutto quanto detto finora appare chiaro che per salvaguardare il buon funzionamento della pompa di calore e di alcuni suoi componenti è necessario risolvere in maniera definitiva il problema del possibile congelamento dell’acqua all’interno dello scambiatore che permette di trasferire il calore dal circuito di captazione al circuito frigorifero. Per ottenere tale risultato si deve ricorrere all’impiego di sostanze antigelo da aggiungere all’acqua in modo da abbassarne la sua temperatura di solidificazione. Storicamente varie sono le tipologie di sostanze utilizzate allo scopo. Esse sostanzialmente possono essere classificate in tre grandi famiglie: gli alcoli (metanolo, etanolo, ecc.), i glicoli (glicole etilenico o glicole propilenico) ed i sali (cloruro di sodio, cloruro di calcio ed acetato di potassio). Le odierne tecnologie prevedono l’utilizzo solo di Tra le più diffuse sostanze antigelo troviamo, assieme al glicole propilenico, il metanolo, appartenente alla famiglia degli alcoli. Anche l’etanolo trova impiego come additivo antigelo. Le soluzioni che impiegano come antigelo metanolo od etanolo possiedono come caratteristiche principali la bassa viscosità e l’elevata capacità di scambio del calore. I ridotti valori di viscosità permettono una buona circolazione della soluzione all’interno del circuito e comportano, come conseguenza, la necessità di utilizzare pompe di circolazione di minore potenza e quindi di abbattere i consumi elettrici. L’elevata capacità di scambio del calore, invece, permette di utilizzare circuiti di captazione di minore lunghezza, abbattendo così i costi iniziali dell’impianto nel suo complesso. Per contro, questa categoria di sostanze risulta essere infiammabile, tossica ed altamente volatile. Tuttavia, una volta opportunamente dosata e miscelata con l’acqua, la soluzione risultante non presenta problemi di infiammabilità. L’etanolo puro di per sè non risulta essere una sostanza tossica. Tuttavia per gli usi necessari nelle pompe di calore deve essere denaturato. Le sostanze denaturanti rendono l’etanolo tossico ed addirittura corrosivo nei confronti delle tubazioni in polietilene che formano il circuito sotterraneo per la captazione del calore. Il metanolo non presenta tali problemi di corrosività ma la sua tossicità risulta essere maggiore rispetto a quella dell’etanolo. ● Visita CSG su www.centrogalileo.it I PROBLEMI DEI FRIGORISTI: LA PAROLA ALL’ESPERTO GIANFRANCO CATTABRIGA Continua con questo numero lo spazio “parola all’esperto” per un confronto interattivo con i nostri lettori sui problemi che questi hanno e la loro soluzione. Chiunque desideri sottoporci un quesito o desideri avere chiarimenti su un problema specifico può inviarci una email a [email protected], risponderemo direttamente sulla rivista in maniera che tutti i frigoristi possano trarne beneficio. Inoltre per un confronto continuo tra i tecnici della refrigerazione sulle problematiche che si trovano ad affrontare, i tecnici possono iscriversi al forum ufficiale dei tecnici del freddo su google: “frigoristi gruppi”. Consultando le pubblicazioni tecniche di vari costruttori di compressori, ho notato che il numero massimo di cicli consigliati varia da costruttore a costruttore e anche da modello a modello. C’è un limite agli avviamenti del compressore frigorifero? L’argomento è estremamente importante così come è estremamente misconosciuto alla maggior parte degli operatori frigoristi. È vero! Ogni compressore frigorifero ha un numero massimo di cicli avviamento-arresto che deve essere rispettato al fine di evitare danni irreversibili allo stesso e questi limiti sono riportati nelle pubblicazioni tecniche edite dal costruttore completati con informazioni accessorie per la corretta gestione del prodotto. Ora focalizziamoci sull’argomento “numero massimo di cicli” sfrondandolo dalle informazioni non veritiere e valutando i risvolti più interessanti. Il numero di cicli avviamento-arresto di un compressore da cose viene determinato? Il progettista provvede a calcolare il fabbisogno termico (o carico termico) della struttura da raffreddare (cella frigorifera o area da condizionare); è bene ricordare che il risultato finale del calcolo è riferito al fabbisogno termico nelle 24 ore. Arrivato a questo punto, il tecnico deve determinare per quante ore l’impianto frigorifero (e quindi il compressore) deve funzionare e per quante ore deve stare fermo; di norma si prevedono 18 ore complessive di funzionamento e 6 ore complessive di arresto, quindi fabbisogno termico nelle 24 ore diviso 18 ore. Il risultato di tale calcolo è una potenza frigorifera erogata dal compressore che è esuberante rispetto al fabbisogno orario della struttura da raffreddare; questo “squilibrio” è già una delle cause di un ciclaggio più o meno frequente. Nel valutare le conseguenze di una rapida successione di cicli, possiamo tranquillamente scartare un cedimento strutturale del compressore; la sua progettazione viene condotta prendendo in considerazione criteri di resistenza agli stress meccanici talmente severi da superare ampliamente quelli derivanti dagli avviamenti; in parole molto pratiche, il compressore è in grado si sopportare migliaia di avviamenti in breve tempo senza subirne alcun danno. I danni derivanti da frequenti cicli sono solo di carattere elettrico e di lubrificazione, vediamoli nel dettaglio. Riscaldamento del motore elettrico Lo statore del motore elettrico che equipaggia il compressore è essenzialmente una resistenza elettrica e che, come tale, attraversato da corrente elettrica, sottostà alla legge di Joule. In fisica, l’effetto Joule, anche detto effetto termico o legge di Joule, è un fenomeno per cui un conduttore attraversato da una corrente elettrica disperde energia sotto forma di calore in funzione dell’intensità della corrente elettrica che lo attraversa. Ne consegue che, tanto più grande è la quantità di corrente assorbita dal motore tanto più grande è il riscaldamento dell’avvolgimento; al momento dell’avviamento del compressore, è necessaria una grande quantità di corrente per vincere l’inerzia delle parti in movimento, con conseguente innalzamento della temperatura della massa dello statore. Una volta raggiunta la velocità di regime (1450 giri/minuto per i motori a 4 poli a 50 Hz e 2900 giri/minuto per i motori a 2 poli sempre a 50 Hz) la corrente assorbita crolla repentinamente al valore che compete alle condizioni di normale funzionamento. Il calore accumulato nello statore viene invece smaltito in vari modi: 1) il calore viene rimosso dal flusso di refrigerante che lo attraversa durante il funzionamento del compressore. 2) il calore viene smaltito grazie allo scambio termico tra corpo compressore caldo e l’ambiente circostante che si trova a temperatura più bassa. Nel primo caso, il refrigerante che dall’evaporatore arriva all’aspirazione del compressore, attraversa il suo motore elettrico e così facendo provvede al suo raffreddamento. La temperatura del motore troverà un suo equilibrio quando il calore prodotto dalla corrente assorbita sarà pari al calore rimosso dal flusso di refrigerante. Questa temperatura di equilibrio si raggiungerà solo se la fase di funzionamento avrà una durata sufficiente. Durante il funzionamento, ma specialmente durante la fase di arresto, il 39 corpo compressore ha una temperatura più alta dell’ambiente che lo circonda ne consegue che: – maggiore è la differenza di temperatura, maggiore è il calore dissipato – più grande è la massa del compressore, maggiore è il calore accumulato – maggiore è il calore accumulato, più lungo è il tempo necessario per il raffreddamento Consultando le pubblicazioni tecniche potremo verificare che per compressori di grossa mole il costruttore suggerisce (anzi raccomanda) un numero di cicli/ora molto minore di quelli suggeriti per compressori di piccole dimensioni. Riepilogando, una volta che all’avviamento il motore si è surriscaldato, la successiva fase di funzionamento deve essere abbastanza lunga da permettere la rimozione del calore in eccesso e raggiungere la temperatura di regime che compete alle condizioni operative. Se il successivo avviamento avviene con il motore non sufficientemente raffreddato, il conseguente aumento di temperatura andrà a sommarsi alla temperatura alta del motore; una tale situazione ripetuta nel tempo è sicuramente la premessa alla bruciatura del motore. Lubrificazione del compressore Durante la fase di arresto del compressore, il lubrificante sgocciola dalle parti meccaniche più lontane verso il carter dello stesso. Più lungo è stato il periodo di arresto, maggiormente le parti meccaniche saranno “asciutte” pur mantenendo tra loro un velo di lubrificante. AI momento dell’avviamento, questo velo di lubrificante provvederà a lubrificare le parti in movimento per un periodo sufficiente a permettere al sistema di lubrificazione (pompa, disco centrifugatore, sbattimento) di prelevare il lubrificante dal carter e mandarlo il circolo. Se la fase di funzionamento che segue l’avviamento si protrae per un tempo insufficiente, le parti in movimento più lontane non verranno lubrificate, localmente si verificheranno usure anomale che porteranno in breve tempo al grippaggio. 40 “La gestione della catena del freddo e le innovazioni della refrigerazione nel settore alimentare” Workshop industriale del progetto europeo FRISBEE Roma, 6 Marzo 2013 Il progetto FRISBEE FRISBEE è il progetto comunitario dedicato all’innovazione della refrigerazione nella catena alimentare del freddo. Il progetto di durata quadriennale (2010-2014), è finanziato dal Settimo Programma Quadro (FP7) della Commissione europea. La sicurezza alimentare e la qualità, il consumo energetico e l’impatto ambientale sono di grande importanza quando si tratta di catena alimentare freddo. Il consorzio FRISBEE (www.frisbee-project.eu) vuole mettere a disposizione delle imprese alimentari e delle imprese fornitrici di tecnologie legate alla catena del freddo nuovi strumenti, concetti e soluzioni per migliorare le tecnologie di refrigerazione attualmente esistenti e per sviluppare tecnologie innovative. Siete pertanto invitati a partecipare al workshop industriale che si terrà il 6 Marzo 2013 a Roma promosso da Feralimentare (partner del progetto). Fra gli argomenti di carattere industriale che saranno trattati possiamo annoverare i seguenti: – tecnologie di refrigerazione e le innovazioni – nuovi strumenti per ottimizzare il consumo di energia – nuovi strumenti per misurare la qualità e la sicurezza degli alimenti Per maggiori dettagli potete prendere visione dell’agenda allegata. La partecipazione all’evento è gratuita e, dato il numero esiguo di posti disponibili, è richiesta una gentile conferma di partecipazione al seguente indirizzo email: [email protected] oppure potete contattare il dr. Maurizio Notarfonso allo 065903347. Sede dell’evento è Federalimentare (Federazione Italiana dell’Industria Alimentare) sita in viale Pasteur, 10 – 00144 Roma (5^ piano) (http://maps.google.it/maps?hl=it&tab=wl) La raccomandazione che viene dai costruttori di compressori è quella di fare in modo che il compressore lavori per minimo 5 minuti prima di arrestarsi. Durante questi 5 minuti, il sistema di lubrificazione ha modo di inviare olio anche nei punti più lontani che riscaldandosi raggiunge una soddisfacente viscosità residua (circa 10 cSt) garantendo una lubrificazione ottimale. Conclusione Il rispetto del massimo numero di cicli raccomandato non è una procedura impossibile; è sufficiente che sussista un giusto equilibrio carico termicopotenza erogata, soddisfatta questa condizione, è necessario che il termostato abbia un differenziale tale da soddisfare un ragionevole ciclaggio e nel contempo evitare eccessive fluttuazioni della temperatura da controllare. Applicando la filosofia che enuncia “i dispositivi di protezione e sicurezza non sono mai troppi”, dobbiamo fare in modo che tutte queste esigenze vengano soddisfatte; è vero che questa abbondanza di dispositivi grava immediatamente sul portafoglio se viene considerata un costo, ma è da vedere come un investimento che garantisce una lunga e soddisfacente vita operativa. ● Speciale corso di tecniche frigorifere per i soci ATF Fughe di refrigerante da un circuito frigorifero: quando piccolo è più costoso del grande 160ª lezione di base PIERFRANCESCO FANTONI ARTICOLO DI PREPARAZIONE AL PATENTINO FRIGORISTI CENTOSESSANTESIMA LEZIONE SUI CONCETTI DI BASE SULLE TECNICHE FRIGORIFERE Continuiamo con questo numero il ciclo di lezioni semplificate per i soci ATF del corso teorico-pratico di tecniche frigorifere curato dal prof. ing. Pierfrancesco Fantoni. In particolare con questo ciclo di lezioni di base abbiamo voluto, in questi 15 anni, presentare la didattica del prof. ing. Fantoni, che ha tenuto, su questa stessa linea, lezioni sulle tecniche della refrigerazione ed in particolare di specializzazione sulla termodinamica del circuito frigorifero. Visionare su www.centrogalileo.it ulteriori informazioni tecniche alle voci “articoli” e “organizzazione corsi” 1) calendario corsi 2013, 2) programmi, 3) elenco tecnici specializzati negli ultimi anni nei corsi del Centro Studi Galileo divisi per provincia, 4) esempi video-corsi, 5) foto attività didattica. È ORA DISPONIBILE LA RACCOLTA COMPLETA DEGLI ARTICOLI DEL PROF. FANTONI Per informazioni 0142.452403 Introduzione Non sempre un evento di grandi proporzioni è più dannoso di uno piccolo. Le microperdite di refrigerante da un circuito frigorifero sono di difficile individuazione e portano nel tempo ad uno scadimento della resa dell’impianto frigorifero. Per evitare il più possibile il loro impatto si possono seguire alcuni accorgimenti. Ci sono fughe e fughe Il rischio di una fuga dal circuito frigorifero è sempre in agguato. Perdite di refrigerante si possono verificare sia quando l’impianto è fermo sia quando è in funzione. Contrariamente a quanto si potrebbe normalmente pensare le perdite più costose dal punto di vista economico sono quelle di piccola entità, che avvengono in maniera prolungata nel tempo. Fughe di grande entità Una grossa perdita, infatti, che di solito avviene in un tempo piuttosto breve, porta ad un rapido decadimento della resa dell’impianto e può essere abbastanza agevolmente individuata, ad esempio grazie all’improvvisa diminuzione delle pressioni di lavoro, al repentino aumento del surriscaldamento, alla presenza di tracce di olio piuttosto evidenti nel punto dove si è registrata la perdita, all’improvvisa diminuzione della potenza frigorifera erogata e quindi alla conseguente risalità della tempe- ratura nella cella frigorifera, all’intervento delle sicurezze o del sistema di allarme o in base a molti altri fattori. In casi come questi dal momento in cui si verifica la perdita al momento in cui viene eseguita la riparazione il tempo che trascorre è limitato. Fughe di piccola entità Nel caso di piccole perdite, invece, è più difficile intervenire. Anche in questo caso, infatti, le pressioni di lavoro possono variare, così come il surriscaldamento e la potenza frigorifera erogata. Tuttavia le loro variazioni sono di lieve entità e per questo è difficile addebitarle con sicurezza alla presenza di una fuga. Una perdita di piccola entità può far variare le pressioni di lavoro di qualche decimo di bar, o forse meno, in un arco temporale anche piuttosto lungo: quando il frigorista rileva una diminuzione così piccola della pressione come può con certezza attribuirla alla presenza di una fuga? Le cause che possono far variare le pressioni di lavoro sono molteplici e quindi è difficile stabilire una relazione di causa-effetto tra una lettura del manometro diversa dal consueto e la presenza di un difetto di tenuta. Lo stesso ragionamento può essere fatto per la misura del surriscaldamento. Una piccola fuga non sempre comporta una fuoriuscita di olio, e quindi nemmeno tale indicatore può aiutare nella sua individuazione. L’impianto frigorifero perde di potenza con molta gradualità, lentamente: è vero che il com- 41 pressore gira più a lungo ma è difficile stabilire se i tempi di funzionamento aumentano. Di solito è un parametro che non si tiene in considerazione. Poichè la perdita di refrigerante è molto piccola i pressostati di sicurezza non intervengono (ammesso che essi siano presenti) e nemmeno gli allarmi entrano in funzione. Così, dato che la fuga non è associata ad alcuna variazione evidente delle condizioni di funzionamento dell’impianto, quest’ultimo continua a lavorare senza che nessuno si accorga di ciò che si è verificato. Il tempo passa e, piano piano, la perdita di efficienza che letta in un istante sembra insignificante porta, in un arco temporale di settimane o di mesi, ad un aumento dei consumi non irrilevante, senza che nessuno si sia accorto dell’accaduto. E anche quando il dubbio sorge, perchè inevitabilmente dopo un po’ di tempo si nota che c’è qualcosa che non funziona, rimane comunque difficoltoso andare a rilevare con esattezza il punto in cui tale fuga si è verificata. Una piccola fuga comporta una minima perdita di refrigerante che, una volta fuoriuscito dal circuito può essere rapidamente diluito dalla presenza di correnti d’aria (ad esempio provocate dalle ventole del condensatore o dell’evaporatore) e quindi difficilmente individuabile o comunque non individuabile mediante l’utilizzo di alcuni metodi di rilevazione. Nei casi più sfortunati la perdita può anche avvenire in punti del circuito che si trovano all’interno della schiuma di isolamento o in punti in cui le tubazioni frigorifere sono isolate. In questi casi l’individuazione delle piccole fughe diventa quasi una lotteria. Nel frattempo l’impianto continua a funzionare ma il suo funzionamento diventa ogni giorno sempre più costoso. Alcuni accorgimenti Per limitare i costi delle piccole fughe di refrigerante non bisogna aspettare che si manifestino in maniera grossolana difetti di funzionamento dell’impianto. Quando questo succede vuol dire che l’impianto ha lavorato per lungo tempo in condizioni non buone e durante tutto questo tempo non solo il proprietario ha senz’altro dovuto 42 Figura 1. Fuga di refrigerante da un giunto flangiato di un grosso impianto frigorifero individuata attraverso l’utilizzo di una lampada UV. sostenere costi di funzionamento maggiori, ma alcuni componenti dell’impianto (ad esempio il compressore) hanno lavorato in condizioni non ideali e quindi sono stati oggetto di maggiore usura. Quindi è importante la verifica periodica e programmata dell’assenza di fughe, anche al di là di quanto impongono le normative. Tutti gli impianti vanno monitorati, anche quelli con carica inferiore a 3 chilogrammi che le norme esonerano dal controllo. Negli impianti un po’ più grandi sono senz’altro d’aiuto i rilevatori fissi delle perdite. Se installati a regola d’arte e nei punti strategici permettono di avvisare con tempestività nel caso ci sia una fuga. Se il luogo di installazione dell’impianto non è soggetto a correnti d’aria, il ristagno di refrigerante può permettere al rilevatore di avvisare anche nel caso si verifichino fughe di piccola entità. Le piccole perdite si possono verificare non solo in corrispondenza dei giunti (i punti più vulnerabili sotto questo punto di vista), ma anche quando si verificano microfessurazioni nelle tubazioni. In commercio esistono tubazioni di rame di basso costo ma anche di non buona qualità che talvolta portano al verificarsi di inconvenienti di questo tipo. Una verga di rame di qualità scadente può essere impiegata per assemblare anche decine di impianti: quando il materiale cede significa vanificare ore e ore di lavoro (anche eseguito a regola d’arte) ma anche correre il rischio che il buon nome dell’azienda venga messo a repentaglio. Le vibrazioni sono uno dei peggiori nemici per la tenuta del circuito frigorifero: esse agiscono nel tempo e piano a piano indeboliscono i giunti ed i materiali. È un lavoro ai fianchi che si accumula progressivamente, tanto più pericoloso quanto più porta ad un lento decadimento delle proprietà meccaniche e di tenuta. L’uso di giunti antivibranti può dare una mano a risolvere parecchi problemi in tal senso. Ogni volta che ci si collega al circuito frigorifero si può essere inconsapevolmente responsabili dell’origine di una fuga. Le valvole Schräder non sempre sono a perfetta tenuta. La guarnizione di tenuta può deteriorarsi nel tempo o essere soggetta a fenomeni di corrosione da parte del refrigerante o di altre sostanze. L’elemento di tenuta della valvola è il tappo, che va accuratamente avvitato fino in fondo per evitare che ci possano essere delle perdite. Lo spillo della valvola può deformarsi a seguito di continue collegamenti/scollegamenti delle tubazioni flessibili necessarie per eseguire la misura delle pressioni con il gruppo manometrico. D’altra parte è impensabile non poter eseguire tali misure durante le operazioni di controllo del funzionamento o di diagnosi di mal- funzionamenti. Negli impianti non troppo piccoli si potrebbe prevedere l’installazione di manometri fissi sul circuito, per avere la possibilità di controllare le pressioni con continuità senza doversi collegare con frequenza al circuito frigorifero. I punti più probabili per una perdita sono i giunti. Ogni giunto evitato è un rischio in meno. Soprattutto per quanto riguarda i giunti meccanici a flangia e a cartella (vedi figura 1). Nelle operazioni di retrofit può accadere che un giunto che originariamente non perdeva presenti un difetto di tenuta. Alcuni dei nuovi refrigeranti impiegati hanno molecole molto piccole, in grado di “sfuggire” anche da punti da cui i vecchi refrigeranti non riuscivano a passare. Prestare attenzione a tutti quei componenti che funzionano grazie a dei soffietti che, in base alla pressione presente al loro interno, producono una certa azione. È il caso, ad esempio, dei pressostati o delle valvole pressostatiche per l’acqua, che installati sul lato di alta pressione del circuito possono con il tempo vedere deteriorarsi i propri componenti e dare origine a fughe di gas anche di piccole dimensioni. ● CALENDARIO CORSI 2013 ed esami certificazione Frigoristi Per programmi, informazioni e dettagli: Tel. 0142 452403 - Fax 0142 341009 www.centrogalileo.it (alla voce “corsi”) È vietata la riproduzione dei disegni su qualsiasi tipo di supporto. RIVISTA DIGITALE Tutte le riviste possono essere pure sfogliate online in formato digitale. Al seguente link: http://bit.ly/rivista10-2012 può prendere visione delle ultime notizie dal mondo della refrigerazione e del condizionamento 43 Assistenza tecnica agli abbonati - soci ATF Consigli pratici per l’installatore frigorista: regolatori di pressione e valvole per acqua PRIMA PARTE MARIARITA DELLA RAGIONE Danfoss IMPIEGO I regolatori di pressione vengono usati sia sulla bassa che sull’alta pressione per assicurare una pressione costante. Il regolatore di pressione può essere usato sull’evaporazione. compressore comune, nei quali si desidera ottenere la stessa pressione di evaporazione, il regolatore di evaporazione va installato sulla tubazione di aspirazione comune. A = regolatore di pressione sull’evaporazione. H = termostatica. Il regolatore di pressione può essere usato sulla condensazione. Il regolatore di pressione può essere usato come regolatore di avviamento. Il regolatore di pressione può essere usato come regolatore della capacità. Il regolatore di pressione può essere usato come regolatore della pressione del ricevitore. Esiste anche il regolatore con valvola a pressione differenziale. Regolatore di evaporazione Il regolatore viene usato sulla aspirazione per regolare la pressione di evaporazione in impianti frigoriferi dotati di uno o più evaporatori. In questo tipo di impianti frigoriferi, che lavorano con differenti pressioni di evaporazione, il regolatore di evaporazione viene installato a valle dell’evaporatore a pressione più elevata. Per evitare la condensazio- A = regolatore di pressione sull’evaporazione. ne del refrigerante durante G = valvola di ritegno. l’arresto del compressore, installare una valvola di ritegno (di non ritorno) a valle dell’evaporatore a pressione più bassa. In impianti frigoriferi con evaporatori in parallelo e con 44 Il regolatore della pressione di evaporazione dispone di un attacco per il manometro che può essere usato per la taratura della pressione di evaporazione. Il regolatore mantiene una pressione costante nell’evaporatore. Apre all’aumentare della pressione di entrata (pressione di evaporazione). Regolatore di condensazione Il regolatore di condensazione viene normalmente installato tra il condensatore raffreddato ad aria e il ricevitore. Il regolatore di condensazione mantiene una pressione costante nei condensatori raffreddati ad aria e apre quando aumenta la pressione di condensazione. Insieme con un regolatore di pressione del ricevitore o una valvola a pressione dif- F = valvola a pressione differenziale. = regolatore di pressione sulla conferenziale, il regolatore di Bdensazione. condensazione assicura che il ricevitore abbia una pressione di liquido sufficiente- mente alta in condizioni di funzionamento variabili. Il regolatore dispone di un attacco per il manometro che viene usato per la taratura della pressione di condensazione. Nei casi in cui il condensatore raffreddato ad aria ed il ricevitore siano entrambi collocati all’aria aperta o in un ambiente molto freddo, può essere difficile avviare l’impianto frigorifero dopo un lungo periodo di arresto. In tal caso, il regolatore di condensazione va installato a monte del condensatore B = regolatore di pressione sulla conraffreddato ad aria con una densazione. a pressione differenziale. valvola a pressione diffe- FG == valvola valvola di ritegno. renziale, sistemato su una tubazione bypass del condensatore. Il regolatore di condensazione viene usato anche per il recupero del calore. In tal caso il regolatore viene installato tra il recuperatore di calore e il condensatore. E’ necessario installare una valvola di ritegno tra il condensatore e il ricevitore per evitare la ricondensazione del liquido nel condensatore. ll regolatore di condensazione può essere usato come valvola equilibratrice in impianti frigoriferi a sbrinamento automatico. In tal caso il regolatore va installato tra il ricevitore e la tubazione di uscita dell’evaporatore. Attenzione! Il regolatore di condensazione non deve mai essere usato come valvola di sicurezza. Regolatori di avviamento Il regolatore di avviamento evita il funzionamento e l’avviamento del compressore a pressioni di aspirazione troppo alte. Il regolatore di avviamento va installato sulla tubazione di aspirazione dell’impianto frigorifero immediatamente a monte del compressore. Il regolatore viene spesso usato in impianti frigoriferi con com- B = regolatore di pressione sulla condensazione. F = valvola a pressione differenziale. G = valvola di ritegno. B = regolatore di pressione sulla condensazione. H = termostatica. C = regolatore di pressione come regolatore di avviamento. pressori ermetici o semiermetici, adatti per campi di bassa temperatura di evaporazione. Il regolatore di avviamento apre al diminuire della pressione di uscita (pressione di aspirazione). Regolatori di capacità Il regolatore di capacità viene usato per regolare la capacità in impianti frigoriferi, in cui si possono verificare fasi di carico ridotto e dove necessario evitare una aspirazione troppo bassa e un ciclaggio dei compressori. Un’aspirazione troppo bassa provoca il vuoto nell’impianto. In impianti con D = regolatore di pressione come regolatore di capacità. compressori aperti ciò comporta il rischio di penetrazione dell’umidità. Il regolatore di capacità viene normalmente installato su un bypass tra la mandata del compressore e l’aspirazione. Il regolatore di capacità apre al diminuire della pressione di aspirazione. Se si considera una regolazione più precisa di una bassa pressione di aspirazione, in alternativa si può usare un regolatore di capacità. H = termostatica. Il regolatore di capacità può essere installato anche su una tubazione bypass dalla tubazione di mandata del compressore e con l’uscita della valvola collegata in un punto situato tra la valvola di H = termostatica. espansione e l’evaporatore. D = regolatore di pressione come regoQuesta soluzione può esse- latore di capacità. re adottata su un raffreddatore di liquido con più compressori in parallelo e nel caso in cui non si usi un distributore di liquido. Regolatore della pressione del ricevitore Il regolatore della pressione del ricevitore viene usato per mantenere una pressione nel ricevitore sufficientemente alta in impianti frigoriferi con o senza recupero di calore. Il regolatore della pressione del ricevitore viene usato insieme con un regolatore della pressione di condensazione. Il regolatore E = regolatore di pressione come regodella pressione del ricevitore. della pressione del ricevito- latore B = regolatore di pressione sulla conre ha un attacco per il mano- densazione. 45 metro che può essere usato per la taratura della pressione del ricevitore. Il regolatore della pressione del ricevitore apre al diminuire della pressione in uscita (pressione del ricevitore). IDENTIFICAZIONE Tutti i regolatori sono forniti con una etichetta che indica tipo e funzione della valvola, per es. CRANKCASE PRESS. REGULATOR tipo il regolatore di avviamento. L’etichetta indica anche il campo di lavoro della valvola e la pressione max. di lavoro ammessa (PB/MWP). Sul bordo inferiore c’è una doppia freccia con le indicazioni + e -. La direzione + (più) significa pressione più alta e - (meno) pressione più bassa. I regolatori possono essere usati con tutti i refrigeranti esistenti, salvo l’ammoniaca (NH2), a condizione che vengano rispettati i campi di pressione con cui possono funzionare. Sul corpo della valvola sono impresse le sue dimensioni, per es. 15, e una freccia che indica la direzione del flusso nella valvola. INSTALLAZIONE Assicurarsi che le tubazioni intorno alle valvole siano pulite e ben fissate in modo da proteggere le valvole dalle vibrazioni. Tutti i regolatori di pressione devono essere installati in modo che il flusso sia nella direzione della freccia. I regolatori di pressione possono essere installati in qualsiasi posizione, ma in modo che non si formino trappole d’olio o di liquido. BRASATURA Durante la brasatura è importante avvolgere un panno bagnato intorno alla valvola. Dirigere la fiamma del gas in modo che la valvola non sia esposta direttamente al calore. Assicurarsi inoltre che al termine della brasatura non vi 46 siano delle scorie nella valvola, poiché queste danneggerebbero il funzionamento della valvola stessa. Prima di procedere alla brasatura assicurarsi che un eventuale inserto per attacco manometrico sia stato rimosso. Usare sempre gli occhiali protettivi durante la brasatura delle valvole. Attenzione! Le leghe dei materiali di brasatura e gli antiossidanti emettono del fumo che può essere nocivo. Leggere pertanto attentamente le istruzioni del produttore e attenersi alle norme di sicurezza. Tenere la testa lontano dal fumo durante la brasatura. Provvedere a una forte ventilazione fiamma per evitare l’inalazione di fumo o gas. Usare occhiali protettivi. Non procedere alla brasatura se c’è refrigerante nell’impianto, danneggiare il soffietto delle valvole o altre parti dell’impianto frigorifero. SVUOTAMENTO Durante lo svuotamento dell’impianto frigorifero bisogna assicurarsi che tutte le valvole siano aperte. Le valvole vengono fornite con la taratura di fabbrica e nelle seguenti posizioni: il regolatore di evaporazione: chiusa il regolatore di condensazione: chiusa il regolatore di avviamento: aperta il regolatore di capacità: aperta il regolatore della pressione del ricevitore: aperta E’ quindi necessario che l’asta di taratura del regolatore di evaporazione e del regolatore di condensazione sia girata al massimo a sinistra durante lo svuotamento dell’impianto frigorifero. In alcuni casi può essere necessario procedere allo svuotamento sia dal lato di mandata che dal lato di bassa pressione dell’impianto frigorifero. Si = regolatore di pressione sull’evaporaconsiglia di effettuare gli Azione. attacchi per manometro del H = termostatica. G = valvola di ritegno. regolatore di evaporazione, il D = regolatore di pressione come regodi capacità. regolatore di condensazione latore E = regolatore di pressione come regolatore della pressione del ricevitore. e il regolatore della pressione C = regolatore di pressione come regodel ricevitore, in quanto que- latore di avviamento. F = valvola a pressione differenziale. sti connettori hanno un’aper- B = regolatore di pressione sulla condensazione. tura molto piccola. PRESSIONE DI PROVA I regolatori di pressione possono essere sottoposti a controllo della pressione dopo l’installazione sull’impianto frigorifero, se la pressione di controllo non supera i valori massimi a cui le valvole possono essere esposte. I massimi valori della pressione di prova per le valvole sono illustrati nello schema. Pressione di prova bar Tipo A 12 - 15 - 22 A 28 - 35 C 12 - 15 - 22 C 28 - 35 B 12 - 15 - 22 B 28 - 35 E 12 - 15 D 12 - 15 - 22 28 25 28 25 31 31 31 31 A = regolatore di pressione sull’evaporazione. C = regolatore di pressione come regolatore di avviamento. B = regolatore di pressione sulla condensazione. E = regolatore di pressione come regolatore della pressione del ricevitore. D = regolatore di pressione come regolatore di capacità. TARATURA Per la taratura dei regolatori di pressione negli impianti frigoriferi è opportuno assumere come base la taratura di fabbrica. La taratura di fabbrica per i singoli regolatori di pressione può essere rilevata misurando la distanza tra la testa della valvola e la vite di taratura. La tabella allegata mostra la taratura di fabbrica, la distanza x e la variazione di pressione per ogni giro della vite di taratura in tutti i tipi di regolatore. Tipo A 12-15-22 A 28-35 C 12-15-22 C 28-35 B 12-15-22 B 28-35 E 12-15 D 12-15-22 Taratuta di Distanza fabbrica x 2 bar 2 bar 2 bar 2 bar 10 bar 10 bar 10 bar 2 bar 13 19 22 32 13 15 21 13 bar/ giri 0,45 0,30 0,45 0,30 2,50 1,50 2,50 0,45 A = regolatore di pressione sull’evaporazione. C = regolatore di pressione come regolatore di avviamento. B = regolatore di pressione sulla condensazione. E = regolatore di pressione come regolatore della pressione del ricevitore. D = regolatore di pressione come regolatore di capacità. I regolatori di evaporazione vengono sempre forniti con taratura di fabbrica pari a 2 bar. Girando in senso orario si ottiene una pressione più alta, girando in senso antiorario si ottiene una pressione più bassa. Dopo un certo periodo a funzionamento normale bisogna procedere ad una taratura più fine. Per questa operazione usare sempre un manometro. Se il regolatore di evaporazione viene usato come anti-gelo, la rettifica della taratura deve essere effettuata con un carico minimo. A taratura ultimata, rimettere sempre il cappellotto protettivo. I regolatori di avviamento vengono sempre forniti con una taratura di fabbrica di 2 bar. Girando in senso orario si ottiene una pressione più alta, girando in senso antiorario si ottiene una pressione più bassa. La taratura di fabbrica è il punto in cui il regolatore di avviamento comincia ad aprire o chiudere. Poiché si tratta di proteggere il compressore, il regolatore di avviamento deve essere tarato alla pressione di aspirazione max. ammessa del compressore. La taratura viene effettuata usando il manometro di aspirazione del compressore. Regolatore di condensazione + valvola a pressione differenziale Negli impianti frigoriferi con un sistema il regolatore di condensazione+ valvola a pressione differenziale occorre tarare il regolatore di condensazione in modo da ottenere una pressione adeguata del ricevitore. Bisogna poter accettare che la pressione del condensatore sia sempre superiore di 1,4-3,0 bar (caduta di pressione attraverso valvola a pressione differenziale) a quella del ricevitore. Qualora ciò non sia accettabile, usare una soluzione basata sul regola- F = valvola a pressione differenziale. = regolatore di pressione sulla contore di condensazione + il Bdensazione. regolatore della pressione del ricevitore. Il momento migliore per effettuare questa taratura è durante il funzionamento nel periodo invernale. Regolatore della pressione di condensazione + il regolatore della pressione del ricevitore Negli impianti frigoriferi con il regolatore di condensazione + il regolatore della pressione del ricevitore tarare prima la pressione di condensazione con il regolatore di condensazione, mentre il regolatore della pressione del ricevitore è chiuso (la vite di taratura è svitata completamente in senso antiorario). Tarare quindi il regolatore della pressione del ricevitore a una pressione del ricevitore inferiore, per es. di circa 1 = regolatore di pressione come regobar rispetto alla pressione di Elatore della pressione del ricevitore. condensazione. Questa B = regolatore di pressione sulla condensazione. taratura deve essere effettuata col manometro. Il momento migliore per effettuarla è durante il funzionamento nel periodo invernale. Se la taratura della pressione di condensazione viene effettuata durante il funzionamento nel periodo estivo, è possibile adottare una delle due seguenti procedure: 1) In un impianto frigorifero di nuova installazione e partendo da una taratura ex fabbrica del regolatore di pressione e del regolatore della pressione del ricevitore a 10 bar, la taratura del sistema può essere effettuata contando il numero di giri sulla vite di taratura. 47 2) In un impianto frigorifero già in esercizio, in cui non si conosce la taratura del regolatore di condensazione e del regolatore della pressione del ricevitore, occorre anzitutto stabilire il punto di partenza per la taratura e contare quindi i giri della vite. VALVOLE PER ACQUA Impiego Le valvole barostatiche per acqua vengono usate negli impianti frigoriferi con condensatori raffreddati ad acqua per mantenere costante la pressione di condensazione sotto carichi variabili. Le valvole per acqua possono essere usate con tutti i refrigeranti I = valvola per acqua. normali, salvo R717 (ammoniaca), a condizione che venga rispettato il campo di lavoro delle valvole. IDENTIFICAZIONE La valvola per acqua può essere costituita da un corpo valvola e da un soffietto. Sull’esterno del soffietto si trova una etichetta con l’indicazione del tipo di valvola e del campo di lavoro nonché della max. pressione di esercizio ammessa. L’etichetta indica inoltre la pressione di esercizio max. ammessa sul lato acqua: fornita come PN10 a norma di IEC534-4. Sul fondo della valvola viene indicata la direzione in cui bisogna girare l’asta di taratura per aumentare o diminuire la quantità d’acqua. Oppure la valvola per acqua può essere costituita da un corpo valvola con unità di taratura ed un soffietto. Sull’esterno del soffietto una etichetta indica il tipo di valvola, il campo di lavoro e la max. pressione di esercizio ammessa. Tutte le indicazioni di pressione si riferiscono al lato condensatore. Su un lato del corpo valvola sono impressi i seguenti dati: PN16 (pressione nominale) e per es. DN15 (diametro nominale) e kvs 1.9 (capacità della valvola in m3/h a una caduta di pressione di bar. 48 Sul lato opposto del corpo valvola sono impresse le sigle RA e DA. RA sta per “reverse action” (funzione inversa) e DA significa “direct action” (funzione diretta). Quando la valvola per acqua viene usata come valvola della pressione di condensazione, il soffietto deve essere installato vicino alla sigla DA. INSTALLAZIONE Le valvole per acqua vengono normalmente installate sulla tubazione di acqua a monte del condensatore e con flusso nella direzione indicata dalla freccia. Si consiglia di installare sempre un filtro meccanico a monte della valvola per acqua per L = Filtro meccanico. evitare impurità nelle parti I = valvola per acqua. mobili della valvola. Il soffietto va raccordato mediante un tubo capillare a tubazione di mandata in un punto a valle del separatore d’olio. Per evitare ritorni di olio o eventualmente impurità, il tubo capillare deve essere collegato sulla superficie superiore della tubazione di mandata. TARATURA Le valvole per acqua vengono tarate in modo da ottenere la pressione di condensazione desiderata. Girando l’asta a destra si ottiene una pressione più bassa, mentre girandola a sinistra si ottiene una pressione più alta. Per la taratura approssimativa si possono usare i valori della scala graduata 1 - 5. Il valore 1 corrisponde a circa 2 bar e il valore 5 a circa 17 bar. NB. I valori del campo di taratura indicano il momento di apertura. Per avere una valvola completamente aperta la pressione del condensatore deve essere superiore di 3 bar. MANUTENZIONE Si consiglia di sottoporre le valvole per acqua ad una manutenzione preventiva, in quanto, col tempo, intorno alle parti mobili delle valvole si accumulano delle impurità (depositi). La manutenzione può includere il lavaggio delle valvole per acqua, che non solo elimina le impurità, ma consente di “sentire” se la reazione delle valvole è diventata più lenta. Il lavaggio della valvola per acqua può effettuarsi in modo più agevole se 2 cacciavite vengono inseriti sotto la vite di taratura. La vite viene quindi sollevata consentendo l’aumento del flusso dell’acqua. Anche il lavaggio della valvola per acqua con unità di taratura e un soffietto può essere effettuato con due cacciavite che vanno introdotti in una scanalatura ai due lati dell’unità di taratura (alloggiamento della molla) e sotto la coppa della molla. Spingendo i cacciavite, come indicato in figura, si ottiene un aumento del flusso d’acqua. Se si sono constatate irregolarità nelle valvole per acqua o mancanza di tenuta attraverso la sede della valvola, smontare e pulire la valvola. Prima di smontare la valvola, è necessario togliere la pressione dal soffietto, cioè interrompere il collegamento col condensatore dell’impianto frigorifero. Prima dello smontaggio, svitare la molla di taratura completamente nel senso indicato dalla freccia nel disegno, fino alla posizione più bassa di pressione di taratura. Dopo lo smontaggio sostituire sempre gli O-ring e le altre guarnizioni. 49 GLOSSARIO DEI TERMINI DELLA REFRIGERAZIONE E DEL CONDIZIONAMENTO (Parte centoventiquattresima) A cura dell’ing. PIERFRANCESCO FANTONI Liquidi bassobollenti: Particolari tipi di liquidi caratterizzati dall’avere, alla normale pressione atmosferica, una temperatura di saturazione bassa o molto bassa. Appartengono a tale categoria di fluidi la maggior parte dei refrigeranti utilizzati come fluidi frigoriferi negli impianti di refrigerazione e condizionamento. Essi alla pressione di 1013 millibar e alla temperatura ambiente si presentano sempre in forma gassosa, possedendo alla pressione atmosferica una temperatura di evaporazione inferiore a 0 °C. Alcune tipologie di liquidi bassobollenti hanno temperature di saturazione, a pressione atmosferica, anche inferiori a -40/-50 °C, per cui sono molto adatti ad essere utilizzati in impianti frigoriferi a bassissime temperature senza che questi siano obbligati a lavorare in vuoto. Processo isotermo: Trasformazione subita da un fluido (liquido o gassoso) che si svolge a temperatura costante. In un ciclo frigorifero sia l’evaporazione del refrigerante liquido sia la condensazione del gas avvengono ad una temperatura costante, se la pressione rimane costante. Tale affermazione ha validità per i fluidi puri (refrigeranti monocomponenti) mentre nel caso delle miscele non sempre trova riscontro. In particolare nelle miscele zeotrope i cambiamenti di stato non sono processi isotermi in quanto durante il loro svolgimento si verificano degli scorrimenti di temperatura (glide) 50 Ricircolo, impianto di condizionamento a: Tipologia di impianti di condizionamento in cui l’aria, che viene estratta dal locale condizionato per garantire il dovuto ricambio, viene parzialmente o totalmente ricircolata previo un trattamento che consente di riportarla alle condizioni temo-igrometriche e di purezza desiderate. In questo modo tale aria può essere reimmessa nel locale direttamente o può essere miscelata con aria prelevata dall’esterno: in entrambi i casi si ottengono risparmi dal punto di vista energetico nella gestione della climatizzazione del locale. Surgelazione: Metodo di conservazione degli alimenti che ne permette il consumo anche in periodi non ravvicinati rispetto alla data di produzione o di raccolto. La surgelazione avviene abbattendo rapidamente la temperatura di un alimento al di sotto di -18 °C in tutti i punti dell’alimento stesso (anche quelli più interni) e provvedendo che rimanga al di sotto di tale valore, dopo che il processo di cristallizzazione è terminato, dal momento della produzione fino al momento della vendita al consumatore del prodotto surgelato. Affinché il prodotto non venga danneggiato durante il processo, la surgelazione deve avvenire in tempi molto brevi, in modo da evitare che l’acqua contenuta nel prodotto stesso formi dei macrocristalli di ghiaccio che farebbero perdere consistenza al prodotto nel momento dello scongelamento. La surgelazione deve limitare il più possibile cambiamenti di tipo chimico, biochimico e microbiologico degli alimenti. Uno dei metodi più rapidi per la surgelazione dei prodotti è quello che utilizza l’azoto liquido, anche se i metodi maggiormente diffusi sono quelli che ricorrono all’impiego di aria fredda. Tenso-corrosione: Fenomeno fisicochimico che può interessare alcuni componenti degli impianti frigoriferi ad ammoniaca come, ad esempio, i recipienti. La tenso-corrosione può portare a spaccature improvvise e violente di tali componenti quando soggetti ad una pressione interna oppure alla formazione di crepe e fessurazioni che causano la fuoriuscita del gas dal circuito frigorifero. Per evitare il verificarsi di tale fenomeno il limite elastico superiore del materiale che viene impiegato per la fabbricazione del componente deve essere inferiore a 360 N/mm2. Vuotatura: Prassi che si esegue su qualunque impianto frigorifero prima della fase di carica con refrigerante e subito dopo la fase di pressatura. La vuotatura consiste nell’estrarre nella maniera più completa possibile tutti i gas presenti all’interno del circuito frigorifero, la cui permanenza sarebbe fonte di malfunzionamenti e scarso effetto frigorifero durante il funzionamento dell’impianto. Tra le sostanze indesiderate, che con maggior frequenza si trovano all’interno dell’impianto, citiamo l’aria, gas tecnici utilizzati per le lavorazioni o la pressatura (ad esempio azoto) e l’umidità. L’operazione di vuotatura deve essere condotta per un tempo tale da consentire l’estrazione dei gas presenti da tutti i punti e i componenti del circuito: in linea di massima è possibile affermare che maggiore è lo sviluppo geometrico dell’impianto, più lungo deve essere tale tempo. Per ottenere migliori risultati di vuoto è consigliabile eseguire tale operazioni collegandosi a più punti del circuito (ad esempio ad un attacco sul lato di bassa e uno sul lato di alta pressione). Parimenti, per ottenere un livello di vuoto migliore, è consigliabile utilizzare pompe per il vuoto a doppio stadio. I migliori livelli di vuoto e di essiccazione del circuito si ottengono mediante la triplice vuotatura. Contemporaneamente alla vuotatura del circuito, l’abbassamento della pressione all’interno di esso permette anche l’essiccazione dello stesso, ossia l’estrazione di tutte le particelle di umidità presenti, la cui presenza sarebbe fonte di probabili inconvenienti durante il funzionamento dell’impianto frigorifero. ● E’ severamente vietato riprodurre anche parzialmente il presente glossario.