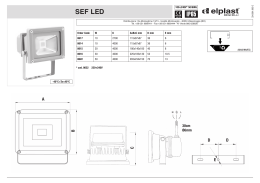

cod. 952517 MANUALE ISTRUZIONE I........... pag. 01 F..........pag. 06 GB.......pag. 11 D..........pag. 15 NL....... pag. 20 E......... pag. 25 P......... pag. 30 DK...... pag. 35 SF....... pag. 39 N......... pag. 44 S......... pag. 48 GR...... pag. 53 - Non utilizzare la macchina per scongelare le tubazioni. - Appoggiare la macchina su un piano orizzontale per evitare il ribaltamento. GENERALITA’ Questo modello TIG è un raddrizzatore a corrente costante per saldatura ad arco, controllato da un ponte a transistor (IGBT) con frequenza tipica di funzionamento di 32 kHz. Le caratteristiche specifiche di questo sistema di regolazione (INVERTER), quali alta velocità e precisione della regolazione, conferiscono alla macchina eccellenti qualità nella saldatura di tutti gli elettrodi rivestiti e nella saldatura TIG (d.c.). La regolazione con sistema "inverter" all'ingresso della linea di alimentazione (primario) determina inoltre una riduzione drastica di volume sia del trasformatore che della reattanza di livellamento permettendo la costruzione di una macchina di volume e peso estremamente contenuti esaltandone le doti di maneggevolezza e trasportabilità. La macchina è costituita essenzialmente da moduli di potenza realizzati su circuiti stampati ed ottimizzati per ottenere massima affidabilità e ridotta manutenzione. Fig. A ATTENZIONE: PRIMA DI UTILIZZARE LA MACCHINA LEGGERE ATTENTAMENTE IL MANUALE DI ISTRUZIONE NORME DI SICUREZZA - Evitare i contatti diretti con il circuito di saldatura; la tensione a vuoto fornita dal generatore può essere pericolosa in talune circostanze. - La connessione dei cavi di saldatura, le operazioni di verifica e di riparazione devono essere eseguite con la macchina staccata dalla presa di alimentazione. - Staccare l’alimentazione prima di sostituire i particolari d’usura della torcia. - Eseguire l’installazione elettrica secondo le previste norme e leggi antinfortunistiche. - La saldatrice deve essere collegata esclusivamente ad un sistema di alimentazione con conduttore di neutro collegato a terra. - Assicurarsi che la presa di alimentazione sia correttamente collegata alla terra di protezione. - Non utilizzare la macchina in ambienti umidi o bagnati o sotto la pioggia. - Non utilizzare cavi con isolamento deteriorato o con connessioni allentate. Descrizione: 1- Ingresso linea di alimentazione monofase, gruppo raddrizzatore e condensatori di livellamento. 2- Ponte switching a transistors (IGBT) e drivers; commuta la tensione di linea raddrizzata in tensione alternata ad alta frequenza (tip. 32 kHz) ed effettua la regolazione della potenza in funzione della corrente/tensione di saldatura richiesta. 3- Trasformatore ad alta frequenza; l'avvolgimento primario viene alimentato con la tensione convertita dal blocco 2; esso ha la funzione di adattare tensione e corrente ai valori necessari al procedimento di saldatura ad arco e contemporaneamente di isolare galvanicamente il circuito di saldatura dalla linea di alimentazione. 4- Ponte raddrizzatore secondario con induttanza di livellamento; commuta la tensione / corrente alternata fornita dall'avvolgimento secondario in corrente / tensione continua a bassissima ondulazione. 5- Elettronica di controllo e regolazione; controlla istantaneamente il valore dei transitori di corrente di saldatura e lo confronta con il valore impostato dall'operatore; modula gli impulsi di comando dei drivers degli IGBT che effettuano la regolazione. Determina la risposta dinamica della corrente durante la fusione dell'elettrodo (corto-circuiti istantanei), e sovraintende i sistemi di sicurezza. 6- Regolazioni analogiche: Timers, rampe e buffers. 7- Controlli digitali in / out attuatori. 8- Generatore innesco HF (Solo modello HF) 9- Elettrovalvola gas protezione. 10- Regolazione a distanza o TIG Pulse Control. - Non saldare su contenitori, recipienti o tubazioni che abbiano contenuto prodotti infiammabili liquidi o gassosi. - Evitare di operare su materiali puliti con solventi clorurati o nelle vicinanze di dette sostanze. - Non saldare su recipienti in pressione. - Allontanare dall'area di lavoro tutte le sostanze infiammabili (p.es. legno, carta, stracci, etc.) - Assicurarsi un ricambio d'aria adeguato o di mezzi atti ad asportare i fumi di saldatura nelle vicinanze dell'arco. - Assicurare la bombola gas con l’apposita cinghia o catena fornita in dotazione. - Mantenere la bombola al riparo da fonti di calore, compreso l’irraggiamento solare. ,* - Proteggere sempre gli occhi con gli appositi vetri inattinici montati su maschere o caschi. Usare gli appositi indumenti e guanti protettivi evitando di esporre l’epidermide ai raggi ultravioletti prodotti dall’arco. 1 Organi di collegamento, regolazione e segnalazione PANNELLO POSTERIORE Fig. B 1234- - Cavo di alimentazione 2p + ( ). Interruttore generale O/OFF - I/ON (luminoso). Connettore regolatori a distanza (v. OPZIONI) Raccordo per collegamento tubo gas (riduttore pressione bombola - macchina). Pannello anteriore - Fig. C 1 - Presa rapida positiva (+) per connettere cavo di saldatura. 2 - Presa rapida negativa (-) per connettere cavo di saldatura. 3 - Potenziometro per la regolazione della corrente di saldatura con scala graduata in Ampere; permette la regolazione anche durante la saldatura. 4 - LED GIALLO: normalmente spento, quando acceso indica una anomalia che blocca la corrente di saldatura per vari motivi che possono essere : - Protezione termica: all'interno della macchina si è raggiunta una temperatura eccessiva. La macchina rimane accesa senza erogare corrente fino al raggiungimento di una temperatura normale. Il ripristino è automatico. - Protezione per sovra e sottotensione di linea : blocca la macchina se la tensione di linea è troppo alta (maggiore di 260V ac) o troppo bassa (minore di 190V ac). - Protezione per corto circuito : si è verificato un corto circuito di durata superiore a 1.5 sec (incollamento dell'elettrodo) e la macchina viene bloccata. Il ripristino è automatico. 5 - Selettore PROCEDIMENTO DI SALDATURA E FUNZIONI PULSANTE TORCIA: - ATTENZIONE: I regolatori a distanza sono attivi anche quando il selettore è in posizione “elettrodo”(M.M.A) REGOLATORE A DISTANZA TIG PULSE Fig. D 1- Potenziometro "lb": regolazione intensità corrente di base (back ground current) 2 - Potenziometro "lp": regolazione intensità corrente d'impulso 3 - Potenziometro (con interruttore) "tp": regolazione tempo (durata) impulso di corrente (da 0,1 a 3s +/-10%). Con potenziometro in posizione OFF è inibita la pulsazione di corrente; è effettuabile normalmente la regolazione a distanza della corrente di saldatura col potenziometro "lb". 4 - Potenziometro "tb": regolazione tempo intervallo impulsi di corrente, durata della corrente di base (0,1-3s +/10%). 5 - Led (rosso): segnalazione corrente pulsata; acceso durante l'impulso, spento durante l'intervallo. N.B.: Il valore massimo della corrente di saldatura regolabile a distanza coincide col valore impostato sul potenziometro di regolazione nel generatore TIG. SALDATURA CON ELETTRODO RIVESTITO (MMA) SALDATURA TIG: Pulsante torcia rilasciato 6789- pedale, consente la partenza e l'arresto della saldatura (stop in posizione di riposo) senza agire sul pulsante torcia. Regolatore a distanza TIG-PULSE: permette di effettuare saldature TIG con corrente continua pulsante, con possibilità di regolarne a distanza i principali parametri. Utilizzando questa procedimento vengono esaltate, in specifiche applicazioni, alcune caratteristiche positive della saldatura TIG, tra cui: Bagno di fusione piccolo, migliore controllo dell'apporto termico, riscaldamento limitato. Passate di fondo cianfrino, saldature su piccoli spessori e/o in posizione. Saldature di metalli con tendenza alla criccatura a caldo. Migliore controllo della penetrazione su giunti di testa piano orizzontali senza barra di supporto. Migliore possibilità di esecuzione di saldatura su pezzi di spessore diverso e di acciai dissimili (p.es inox e basso legati). Pulsante torcia mantenuto (*) (*) Selezione da adattare anche nel caso di utilizzazione di regolatore a distanza a pedale (v. OPZIONI). Potenziometro inserzione e regolazione tempo RAMPA discesa corrente (dopo "OFF" pulsante torcia), scala A/S Potenziometro regolazione tempo POST GAS protezione scala S Raccordo per collegamento tubo gas della torcia TIG. Connettore per collegamento cavo pulsante torcia. DOTAZIONI A RICHIESTA: - Torcia per saldatura TIG (4m), pronta per la saldatura, equipaggiata con elettrodo Tungsteno-Th 2% diam. 1,6; in dotazione elettrodo Tungsteno-Th 2% diam. 1 e relativi accessori. - Riduttore di pressione con manometro. - Cavo di ritorno corrente di saldatura completo di morsetto di massa. - Raccordo gas e tubo gas per allacciamento alla bombola Argon. Dati tecnici I principali dati relativi all'impiego e alle prestazioni della macchina sono riassunti nella targa caratteristiche (pannello posteriore) col seguente significato: Fig. E 1- Norma EUROPEA di riferimento per la sicurezza e la costruzione delle macchine per saldatura ad arco. 2- Simbolo della struttura interna della macchina: convertitore di frequenza (inverter) trasformatore raddrizzatore. 3- Simbolo del procedimento di saldatura previsto: saldatura ad arco manuale con elettrodo rivestito e Tig. MASSA DELLA SALDATRICE (Tabella 1) ATTENZIONE: tutte le saldatrici descritte in questo manuale sono sprovviste di dispositivi di sollevamento. OPZIONI - Regolatore a distanza manuale: permette di regolare la corrente di saldatura, direttamente dal posto di lavoro, tramite manopola. - Regolatore a distanza a pedale: oltre a permettere la regolazione della corrente di saldatura con continuità in funzione della pressione esercitata col piede sul 2 4- Simbolo S: indica che possono essere eseguite operazioni di saldatura in un ambiente con rischio accresciuto di shock elettrico (p.es. in stretta vicinanza di grandi masse metalliche). 5- Simbolo della linea di alimentazione: tensione alternatamonofase. 6 - Grado di protezione dell’involucro: IP 23. E’ protetto contro corpi solidi estranei di diam. ³12.5mm (es. dita) e contro la caduta verticale di gocce d’acqua con inclinazione fino a 60° sulla verticale. 7 -Prestazioni del circuito di saldatura: - U0: tensione massima di picco a vuoto (circuito di saldatura aperto). - I2/U2: Corrente e tensione corrispondente normalizzata [U2 = (20+0,04 I 2) V] che possono venire erogate dalla macchina durante la saldatura. - X: Rapporto d’intermittenza: indica il tempo durante il quale la macchina può erogare la corrente corrispondente (stessa colonna). Si esprime in %, sulla base di un ciclo di 10min (p.es. 60% = 6 minuti di lavoro, 4 minuti sosta; e così via). - A/V - A/V: Indica la gamma di regolazione della corrente di saldatura (minimo - massimo) alla corrispondente tensione d’arco. 8 - Dati caratteristici della linea di alimentazione: - U1: Tensione alternata e frequenza di alimentazione della macchina(limiti massimi ammessi ±15%): - I1max: Corrente massima assorbita dalla linea. - I1eff: massima corrente efficace di alimentazione 9:Valore dei fusibili ad azionamento ritardato da prevedere per la protezione della linea - Simboli riferiti a norme di sicurezza. 10 - Numero di matricola fabbricazione. Identificazione della macchina (indispensabile per assistenza tecnica, richiesta ricambi, ricerca origine del prodotto). NOTA: L'esempio di targa riportato è indicativo del significato dei simboli e delle cifre; i valori esatti dei dati tecnici della macchina in vostro possesso d e v o n o essere rilevati direttamente sulla targa della macchina stessa. ATTENZIONE! L'innosservanza delle regole sopraesposte rende inefficace il sistema di sicurezza previsto dal costruttore (classe I) con conseguenti gravi rischi per le persone (es. shock elettrico) e per le cose (es. Incendio). COLLEGAMENTO DEI CAVI DI SALDATURA ESEGUIRE LE OPERAZIONI DI COLLEGAMENTO DEL CIRCUITO DI SALDATURA CON LA MACCHINA RIGOROSAMENTE ISOLATA DALLA LINEA DI ALIMENTAZIONE. - Cavo di saldatura - "pinza portaelettrodo": va normalmente connesso al polo (+), (vedi paragrafo saldatura). - Cavo di ritorno "massa ": va normalmente connesso al polo (-); il morsetto di massa, all'altra estremità, va collegato al pezzo da saldare od ad un banco metallico, il più vicino possibile al giunto in esecuzione. SALDATURATIG IN CORRENTE CONTINUA: - "Torcia TIG": il cavo portacorrente dev'essere collegato al polo (-); collegare inoltre il connettore a tre poli (pulsante torcia) spingendo a fondo e ruotandolo in senso orario a fine corsa; collegare il tubo gas all'apposito raccordo, serrandolo con cura a mano, evitando l'uso di chiavi. - Cavo di ritorno "massa ": dev'essere collegato al polo (+); il morsetto di massa, all'altra estremità, va collegato al pezzo da saldare od ad un banco metallico, il più vicino possibile al giunto in esecuzione. Raccomandazioni: - Ruotare a fondo i connettori dei cavi di saldatura nelle prese rapide, per garantire un perfetto contatto elettrico; in caso contrario si produrranno surriscaldamenti dei connettori stessi con relativo loro rapido deterioramento e perdita dI efficenza. - Evitare di usare cavi di saldatura con lunghezza superiore a 10m - Evitare di utilizzare strutture metalliche non facenti parte del pezzo in lavorazione, in sostituzione del cavo di ritorno della corrente di saldatura; ciò può essere pericoloso per la sicurezza e dare risultati insoddisfacenti per la saldatura. INSTALLAZIONE UBICAZIONE Individuare il luogo d'installazione della macchina in modo che non vi siano ostacoli in corrispondenza della apertura d'ingresso e d'uscita dell'aria di raffreddamento (circolazione forzata tramite ventilatore); accertarsi nel contempo che non vengano aspirate polveri conduttive, vapori corrosivi, umidità, etc.. COLLEGAMENTO ALLA BOMBOLA GAS DI PROTEZIONE (Argon 99,5%) Avvitare il riduttore di pressione alla valvola della bombola Argon. Predisporre il tubo flessibile per l'alimentazione del gas di protezione, collegandolo da un lato all'apposito raccordo d'uscita del riduttore di pressione e dall'altro al raccordo posto sul lato posteriore della macchina, assicurandone la tenuta con fascette adatte allo scopo. Allentare la ghiera di regolazione del riduttore di pressione prima di aprire la valvola della bombola. Aprire la bombola e regolare la quantita di gas (l/min) secondo i dati orientativi d'impiego (vedi tabella); eventuali aggiustamenti dell'eflusso gas potranno essere eseguiti durante la saldatura agendo sempre sulla ghiera del riduttore di pressione. Verificare la tenuta di tubazioni e raccordi. COLLEGAMENTO ALLA LINEA DI ALIMENTAZIONE - Prima di effettuare qualsiasi collegamento elettrico, verificare che i dati di targa della macchina corrispondano alla tensione e frequenza di rete disponibili nel luogo d'installazione. SPINA: - E' necessario collegare i terminali del cavo di alimentazione ad una spina normalizzata 2P + con portata di 20 ÷ 25A. PORRE LA MASSIMA ATTENZIONE che il conduttore giallo/verde del cavo sia correttamente collegato al morsetto ( ) della spina. - La linea di alimentazione dev'essere protetta tramite fusibili ritardati o interruttore automatico differenziale; per il corretto dimensionamento della linea (potenza / corrente, portata fusibili) fare riferimento ai dati riportati in targa caratteristiche. SALDATURA CON PROCEDIMENTO TIG IN CORRENTE CONTINUA Principi generali La saldatura TIG è un procedimento di saldatura che sfrutta il calore prodotto dall'arco elettrico che viene innescato, e mantenuto, tra un elettrodo infusibile (Tungsteno) ed il 3 pe zz o da sa ld ar e. L' el et tr od o di Tung st en o è sostenuto da una torcia adatta a trasmettervi la corrente di saldatura e proteggere l'elettrodo stesso ed il bagno di saldatura dall'ossidazione atmosferica mediante un flusso di gas inerte (normalmente Argon: Ar 99,5) che fuoriesce dall'ugello ceramico. Fig. F scariche HF, non insistere a lungo nel sottoporre l'elettrodo al l' az io ne de ll 'H F, ma ve ri fi ca r ne l' in te gr it à superficiale e la conformazione della punta, eventualmente ravvivandola alla mola. MODELLO LIFT: Appoggiare la punta dell'elettrodo sul pezzo, con leggera pressione. Premere a fondo Il pulsante torcia e sollevare l'elettrodo di 2-3mm con qualche istante di ritardo, ottenendo così l'innesco dell'arco con valore di corrente corrispondente a quello impostato. La saldatura avviene per fusione dei lembi del giunto per spessori sottili opportunamente preparati (fino a 1mm ca.) senza materiale d'apporto. Saldatura a lembi rivoltati Fig. G Per interrompere la saldatura rilasciare il pulsante della torcia dando luogo all'estinzione graduale della corrente (se inserito il potenziometro "rampa discesa") o l'estinzione immediata dell'arco con susseguente post gas. La funzione "rampa discesa" è particolarmente utile per evitare la formazione del "cratere" a fine giunto e per permetterne il riempimento con il materiale d'apporto durante la fase di discesa corrente. Può essere inoltre vantaggiosamente usata, sfruttando il pulsante torcia in rapida successione ON-OFF, per controllare più agevolmente l'apporto termico e la penetrazione in saldature difficili. Dovendo eseguire saldature impegnative di cui non siano già noti i parametri operativi si consiglia di eseguire alcune prove di simulazione su provini, in modo da raggiungere per approssimazioni successive l'esatta determinazione del valore della corrente di saldatura e della quantità di gas ottimali. Per spessori superiori sono necessarie bacchette della stessa composizione del materiale base e di diametro opportuno, con preparazione adeguata dei lembi. Saldatura a lembi rivoltati, con o senza apporto filo d'apporto Fig. H E' opportuno, per una buona riuscita della saldatura, che i pezzi siano accuratamente puliti ed esenti da ossido, olii, grassi, solventi, etc. E' necessario appuntire assialmente l'elettrodo di Tungsteno alla mola, secondo la forma sottoindicata, avendo cura che la punta sia perfettamente concentrica onde evitare deviazioni dell'arco.Tale operazione andrà ripetuta periodicamente in funzione dell'impiego e dell'usura dell'elettrodo oppure quando lo stesso sia stato accidentalmente contaminato, ossidato oppure impiegato non correttamente. Controllo della punta dell'elettrodo Fig. I ATTENZIONE! Chiudere sempre la valvola della bombola gas a fine lavoro. Il diametro degli elettrodi va scelto orientativamente secondo la tabella seguente, considerando che per saldatura in dc (con elettrodo al polo (-)) è generalmente usato l'elettrodo con il 2% di Torio (banda colorata rossa). E' indispensabile per una buona saldatura impiegare l'esatto diametro di elettrodo con l'esatta corrente. La sporgenza normale dell'elettrodo dall'ugello ceramico è di 2-3mm e può raggiungere 8mm per saldature ad angolo. DATI ORIENTATIVI D'IMPIEGO PER SALDATURA SU ACCIAIO INOX (DC) Spessore Corrente (mm) 0,5-0,8 1 1,5 2 2,5 3 PROCEDIMENTO Verificare che la macchina sia installata e collegata correttamente secondo quanto indicato nel paragrafo "Installazione". Verificare che i comandi di predisposizione siano posti nella posizione corretta secondo quanto indicato nel paragrafo 'Generalità'. Regolare la corrente di saldatura al valore desiderato per mezzo del potenziometro; adeguare eventualmente durante la saldatura al reale apporto termico necessario. Premere il pulsante torcia verificando il corretto eflusso gas dalla torcia; tarare, se necessario, il tempo di post gas; questo tempo va regolato in funzione delle condizioni operative, in particolare il ritardo gas dev'essere tale da permettere, a fine saldatura il raffreddamento dell'elettrodo e del bagno senza che entrino in contatto con l'atmosfera (ossidazioni e contaminazioni). N.B.: La quantità di gas di protezione (litri/minuto) è regolabile esclusivamente dal regolatore di pressione della bombola. MODELLO HF: Premere il pulsante torcia avvicinando al pezzo la punta dell'elettrodo (2 - 3 mm), attendere l'innesco dell'arco trasferito dagli impulsi H F e, ad arco acceso, formare il bagno di fusione sul pezzo e procedere lungo il giunto. Nel casi si riscontrino delle difficoltà d'innesco dell'arco nonostante sia accertata la presenza di gas e siano visibili le ø (mm) (mm) Argon d'Apporto (I/min) ø Bacchetta ø (A) Elettrodo Ugello 15-30 30-60 70-100 90-110 110-130 120-150 1 1 1,6 1,6 1,6 1,6-2,4 6,5 6,5 9,5 9,5 9,5 9,5 3 3-4 3-4 4 5 5-6 --1 1,5 1,5-2,0 1,5-2,0 2-3 (mm) DATI ORIENTATIVI D'IMPIEGO SU RAME DISOSSIDATO (DC) Spessore (mm) 0,5 - 0,8 1 1,5 Corrente Ugello Argo ø ø (A) Elettrodo (mm) (mm) (I/min) ø Bacchetta d'Apporto (mm) 20-30 80-100 110-140 1 1,6 1,6 6,5 9,5 9,5 4 6 6 --1,5 1,5 SALDATURA CON ELETTRODO RIVESTITO - - 4 La maggioranza degli elettrodi rivestiti va collegata al polo positivo, esistono tuttava alcuni tipi di elettrodi per i quali è previsto il collegamento al polo negativo; adeguare secondo necessità il collegamento dei cavi di saldatura alle prese rapide (+) e (-) della macchina. E' indispensabile, in ogni caso, rifarsi alle indicazioni del fabbricante riportate sulla confezione di elettrodi utilizzati indicanti la corretta, polarità dell'elettrodo e la relativa corrente ottimale. - La corrente di saldatura va regolata in funzione del diametro dell'elettrodo utilizzato ed al tipo di giunto che si desidera eseguire; a titolo indicativo le correnti utilizzabili per i vari diametri di elettrodo Sono: ø Elettrodo (mm) Corrente di saldatura (A) Min. Max. 1.6 25 50 2 40 80 2.5 60 110 3.2 80 160 4 120 200 - Tenere presente che a parità di diametro d'elettrodo valori elevati di corrente saranno utilizzati per saldature in piano, mentre per saldature in verticale o sopratesta dovranno essere utilizzate correnti più basse. - Le caratteristiche meccaniche del giunto saldato sono determinate, oltre che dalla intensità di corrente scelta, dagli altri parametri di saldatura quali: diametro e qualità dell'elettrodo, lunghezza dell'arco, velocità e posizione di esecuzione; oltre che dalla corretta conservazione degli elettrodi che devono essere mantenuti al riparo dell'umidità protetti dalle apposite confezioni o contenitori. - per mezzo di un getto d'aria a bassa pressione. Al termine delle operazioni di manutenzione rimontare i pannelli della macchina serrando a fondo le viti di fissaggio. Evitare assolutamente di eseguire operazioni di saldatura a macchina aperta. TORCIA Evitare di appoggiare la torcia e il suo cavo su pezzi caldi; ciò causerebbe la fusione dei materiali isolanti mettendola rapidamente fuori servizio; Verificare periodicamente la tenuta delle tubazioni e raccordi gas; Accoppiare accuratamente pinza serra elettrodo, mandrino porta pinza con il diametro dell'elettrodo scelto onde evitare surriscaldamenti, cattiva diffusione del gas e relativo mal funzionamento. RICERCA GUASTI N E L L ' E V E N T U A L I TA ' D I F U N Z I O N A M E N T O INSODDISFACENTE, E PRIMA DI ESEGUIRE VERIFICHE PIU' SISTEMATICHE O RIVOLGERVI AL VOSTRO CENTRO ASSISTENZA CONTROLLARE CHE: - La corrente di saldatura, regolata tramite il potenziometro con riferimento alla scala graduata in ampere, sia adeguata al diametro e al tipo di elettrodo utilizzato. - Con interruttore generale in "ON" la lampada relativa sia accesa; in caso contrario il difetto normalmente risiede nella linea di alimentazione (cavi, presa e/o spina, fusibili, etc.). - Non sia acceso il led giallo segnalante l'intervento della sicurezza termica di sovra o sottotensione o di corto circuito. - Assicurarsi di aver osservato il rapporto di intermittenza nominale; in caso di intervento della protezione termostatica attendere il raffreddamento naturale della macchina, verificare la funzionalità del ventilatore. - Controllare la tensione di linea; se il valore si mantiene superiore a 260V ac o inferiore a 190V ac la macchina rimane in blocco, solamente se la tensione rientra nei valori detti si otterrà il ripristino automatico. ATTENZIONE! TENSIONI DI ALIMENTAZIONE SUPERIORI A 280V A.C. POSSONO DANNEGGIARE LA MACCHINA. - Controllare che non vi sia un cortocircuito all'uscita della macchina : in tal caso procedere all'eliminazione dell'inconveniente. - I collegamenti del circuito di saldatura siano effettuati correttamente, particolarmente che la pinza del cavo di massa sia effettivamente collegata al pezzo e senza interposizione di materiali isolanti (p.e.Vernici). - Il gas di protezione usato sia corretto (Argon 99.5%) e nella giusta quantità. Procedimento: - Tenendo la maschera DAVANTI AL VISO, strofinare la punta dell'elettrodo sul pezzo da saldare eseguendo un movimento come si dovesse accendere un fiammifero; questo è il metodo più corretto per innescare l'arco. ATTENZIONE: NON PICCHIETTARE l'elettrodo sul pezzo; si rischierebbe di danneggiarne il rivestimento rendendo difficoltoso l'innesco dell'arco. - Appena innescato l'arco, cercare di mantenere una distanza dal pezzo, equivalente al diametro dell'elettrodo utilizzato e mantenere questa distanza la più costante possibile durante l'esecuzione della saldatura; ricordare che l'inclinazione dell'elettrodo nel senso dell'avanzamento dovrà essere di circa 20-30 gradi. - Alla fine del cordone di saldatura, portare l'estemità dell'elettrodo leggermente indietro rispetto la direzione di avanzamento, al di sopra del cratere per effettuare il riempimento, indi sollevare rapidamente l'elettrodo dal bagno di fusione per ottenere lo spegnimento dell'arco. ASPETTI DEL CORDONE DI SALDATURA Fig. L MANUTENZIONE ATTENZIONE! IN NESSUN CASO RIMUOVERE I PANNELLI DELLA MACCHINA ED ACCEDERE AL SUO INTERNO SENZA CHE SIA STATA PREVENTIVAMENTE TOLTA LA SPINA DALLA PRESA DI ALIMENTAZIONE. EVENTUALI CONTROLLI ESEGUITI SOTTO TENSIONE ALL'INTERNO DELLA MACCHINA POSSONO CAUSARE SHOCK ELETTRICO GRAVE ORIGINATO DA CONTATTO DIRETTO CON PARTI IN TENSIONE. - Periodicamente e comunque con frequenza in funzione dell'utilizzo e della polverosità dell'ambiente, ispezionare l'interno della macchina e rimuovere eventualmente la polvere depositatasi sui componenti 5 _____________(F)______________ MANUEL D'INSTRUCTIONS - les casques. Utiliser des gants et des vêtements de protection afin d'éviter d'exposer l'épiderme aux rayons ultraviolets produits par l'arc. Ne pas utiliser la machine pour décongeler les tubes Appuyer la machine sur un plan horizontal pour éviter le renversement ASPECTS GENERAUX Le modèle TIG est un redresseur à courant constant pour soudage à l'arc, contrôlé par un pont à transistor (IGBT), ayant une fréquence typique de fonctionnement de 32 Khz. Les caractéristiques spécifiques de ce système de réglage (INVERTER), grande vitesse et précision du réglage, confèrent à la machine d'excellentes qualités de soudage avec tous les types d'électrodes enrobé es, et de soudage TIG (d.c.). Le réglage par système "inverter" à l'entrée de la ligne d'alimentation (primaire) détermine également une remarquable réduction de volume, autant du transformateur que de la réactance de nivellement, et donc la ré duction du volume et du poids de la machine, au profit de son déplacement et de son transport. La machine est essentiellement constituée d'un module de puissance et d'un module de réglage/contrôle réalisés sur circuit imprimé et optimisés pour obtenir le maximum de fiabilité et le minimum d'entretien. ATTENTION AVANT TOUTE UTILISATION DE LA MACHINE LIRE ATTENTIVEMENT LE MANUEL D'INSTRUCTIONS NORMES DE SECURITE - - Eviter les contacts directs avec le circuit de soudage; dans certaines circonstances, la tension à vide fournie par le générateur peut être dangereuse. Débrancher la machine de la prise d'alimentation avant l'installation et avant toute opération de vérification et de réparation. Couper l’alimentation avant de remplacer les pièces d’usure de la torche. Effectuer l'installation électrique selon les normes et les lois sur la prévention contre les accidents du travail. La soudeuse doit exclusivement être connectée à un système d'alimentation avec conducteur de neutre relié à la terre. S'assurer que la prise d'alimentation soit correctement reliée à la terre. Ne pas utiliser la machine dans des lieux humides ou mouillés, ou même sous la pluie. Ne pas utiliser de câbles dont l'isolation est défectueuse ou dont le branchement n'est pas bien serré. Fig. A Description: 1 - Entrée d'alimentation monophasé, groupe redresseur et condensateurs de Nivellement. 2 - Pont switching à transistors (IGBT) et drivers:il commute la tension de ligne redressée en tension alternée à haute fréquence (typ. 32 KHz) et effectue le ré gl ag e de la puissance en fonction du courant/tension de soudage demandé. 3 - Transformateur à haute fréquence: le bobinage primaire est alimenté par la tension convertie par le bloc 2; il a pour fonction d'adapter la tension et le courant aux valeurs nécessaires au soudage à l'arc et, en même temps, d'isoler galvaniquement le circuit de soudage de la ligne d'alimentation. 4 - Pont redresseur secondaire avec inductance de nivellement et capteur du courant de soudage: il commute la tension/courant alternée fournie par le bobinage secondaire en courant/tension continu très peu ondulatoire. 5 - Platine électronique et de réglage: contrôle instantanément la valeur du courant de soudage et la compare avec la valeur déterminée par l'opérateur; module les impulsions de commande des drivers des IGBT qui effectuent le réglage. Détermine la réponse dynamique des transitoires de courant pendant la fusion de l'électrode (court-circuits instantanés), et dirige les systèmes de sécurité. 6 - Réglages analogiques: Timers, Down-slope et Buffers. 7 - Contrôles digitaux in/out régulateurs. 8 - Générateur amorce H (Seulement le modele HF) 9 - Electrovannes gaz protection. 10 - Réglage à distance ou TIG Pulse Control. Ne pas souder sur des emballages, des récipients ou des tuyauteries ayant contenu des produits inflammables liquides ou gazeux. Eviter de souder sur des matériaux nettoyés avec des solvants chlorurés ou à proximité de ceux-ci. Ne pas souder sur des récipients sous pression. Eloigner du lieu de travail tous les matériaux inflammables (par exemple bois, papier, chiffons, etc.). S'assurer qu'il est possible de changer l'air de façon adéquate ou qu'il y a, près de l'arc, des appareils pouvant aspirer les fumés de soudage. Assurer la bouteille de gaz avec la courroie ou la chaîne prévues à cet effet et fournies en dotation. Protéger la bouteille de gaz des sources de chaleur, y compris les rayons du soleil. ,* - Toujour se protéger les yeux à l'aide de verres inactiniques spéciaux, montés sur les masques ou sur 6 Organes de connexion, réglage et signalisation PANNEAU ARRIÈRE Fig. B 1 - Câble d'alimentation 2p + ( ). 2 - Interrupteur général O/OFF - I/ON lumineux. 3- Connecteur régulateur à distance (v.OPTIONS) 4- Raccord pour branchement tube gaz (réducteur pression bouteille gaz-machine). - Panneau anterieure. Fig. C 1- Prise rapide positif (+) pour connecter le câble de soudage. 2- Prise rapide négatif (-) pour connecter le câble de soudage. 3- Potentiomètre pour le réglage du courant de soudage avec échelle graduée en ampères, permet le réglage même pendant le soudage. 4- VOYANT LUMINEUX JAUNE: Normalement éteint. Quand il est allumé il indique une anomalie qui bloque le passage du courant de soudure pour des raisons diverses. Ces raisons peuvent être: - Protection thermique: La température interne à la machine est trop élevée. La machine reste allumée sans émettre de courant jusqu'à obtention de la température normale. La remise en marche se fait automatiquement. - Protection contre les surtensions et les chutes de tension de la ligne: Bloque la machine si la tension de ligne est trop élevée (supérieure à 260 V ac) ou trop basse (inférieure à 190 V ac). - Protection contre les courts-circuits: Il y a un courtcircuit d'une durée supérieure à 1.5 sec. (collage de l'électrode) et la machine se bloque. La remise en marche se fait automatiquement. 5 - électeur PROCESSUS DE SOUDURE ET FONCTIONS BOUTON TORCHE: ATTENTION: Les régulateurs à distance sont actifs même quand le sélecteur est dans la position "électrode" (MMA) REGULATEUR A DISTANCE TIG PULSE Fig.D 1- Potentiomètre "Ib": réglage intensité courant de base (black ground current). 2- Potentiomètre "Ip": réglage intensité courant d'impulsion. 3- Potentiomètre (avec interrupteur) "tp": réglage temps (durée) impulsion de courant (de 0,1 à 3s +/- 10%). Si le potentiomètre est en position OFF la pulsation de courant est coupée; il est possible d'effectuer normalement le réglage à distance du courant de soudure au moyen du potentiomètre "Ib". 4- Potentiomètre "tb": réglage temps pause courant pulsé, durée du courant de base (0,1-3s +/- 10%). 5- Témoin (rouge): signalisation courant pulsé; allumé pendant l'impulsion, éteint durant la pause. N.B.: la valeur maximum du courant de soudure réglable à distance coincide avec la valeur affichée sur le potentiomètre de réglage dans le générateur TIG. SOUDURE AVEC ELECTRODE ENROBEE (MMA) SOUDURE TIG: Bouton torche relâché Bouton torche enfoncé (*) 6789- de la pression exercée avec le pied sur la pédale, permet le démarrage et l'arrêt de la soudure (stop en position de relâche) sans agir sur le bouton de la torche. Régulateur à distance TIG-PULSE: il permet de réaliser des soudures TIG en courant continu pulsé, et d'en régler à distance les paramètres principaux. Quelques-unes des applications spécifiques du soudage TIG sont paticulièrement valorisées par ce procédé, telles que: - Petit bain de fusion, meilleur contôle de l'apport thermique, réchauffement limité. - Chanfreins, soudures sur petites épaisseurs et/ou en position. - Soudure de métaux avec tendance à la fêlure à chaud. - Meilleur contrôle de la pénétration sur joints à plat horizontaux sans barre de support. - Meilleure possibilité d'exécution de soudure sur pièces de diverses épaisseurs et d'aciers différents (par ex. inox et alliages à basse teneur). EQUIPEMENTS SUR DEMANDE: - Torche pour soudure TIG (4m), prête pour la soudure, équipée avec électrode Tungstène-Th 2% diam.1,6; électrode Tungstène-Th 2% diam.1 en dotation et accessoires correspondants. - Câble de retour du courant de soudure avec borne de masse. - Raccord gaz et tube gaz pour branchement à la bouteille d'Argon. (*) Sélection à adapter aussi dans le cas d'une utilisation d'un régulateur à distance à pédale (v. OPTIONS). Potentiomètre insertion et réglage temps DOWNSLOPE courant (après "OFF" bouton torche), échelle A/S Potentiomètre réglage temps POST GAZ protection échelle S. Raccord pour branchement tube gaz de la torche TIG. Connecteur pour branchement câble bouton torche. Données techniques Les principales données relatives aux prestations de la machine sont résumées sur la plaque des caractéristiques (panneau avant) avec la signification suivante: Fig. E 1- Norme EUROPÉENNE de référence pour la sécurité et la construction des machines pour soudage à l’arc. 2- Symbole de la structure interne de la machine: convertisseur de fréquence (inverseur) transformateurredresseur. 3- Symbole du procédé de soudage prévu: soudage à l’arc manuel avec électrode protégée , Tig. MASSE DE LA SOUDEUSE (Tableau 1) ATTENTION: aucune des soudeuses décrites dans ce manuel n'est équipée de dispositifs de levage. OPTIONS - Régulateur à distance manuel: il permet de régler le courant de soudure, directement du poste de travail, au moyen d'un bouton. - Régulateur à distance à pédale: outre à permettre le réglage du courant de soudure en continuité en fonction 7 4- Symbole S: indique qu’il est possible d’effectuer des opérations de soudage dans un milieu présentant des risques accrus de choc électrique (par ex. à proximité immédiate de grandes masses métalliques). 5- Symbole de la ligne d’alimentation: tension alternativemonophasée. 6- Degré de protection de la structure: IP 23. Protégée contre les corps solides étrangers diam. ³12.5mm (ex. doigt) et contre la chute verticale de gouttes d’eau avec une inclinaison allant jusqu’à 60° sur la verticale. 7- Prestations circuits de soudage: - U0: tension maximale de crête à vide (circuit de soudage ouvert). - I2/U2: Courant et tension correspondante normalisée [U2 = (20+0,04 I2) V] pouvant être distribués par la machine durant le soudage. - X: Facteur de marche: indique le temps durant lequel la machine peut distribuer le courant correspondant (même colonne). Exprimé en %, sur la base d’un cycle de 10 min (par ex. 60% = 6 minutes de fonctionnement, 4 minutes de pause; et ainsi de suite). - A/V - A/V: indique la gamme de réglage du courant de soudage (minimal – maximal) à la tension de l’arc correspondante. 8- Données caractéristiques de la ligne d’alimentation: - U1: Tension alternative et fréquence d’alimentation de la machine (limites admises ±15%): - I1max: Courant maximal absorbé par la ligne. - I1eff: courant d’alimentation maximal efficace 9:Valeur des fusibles à commande retardée à prévoir pour la protection de la ligne. - Symboles se référant aux normes de sécurité. 10-Numéro d’immatriculation de fabrication. Identification de la machine (indispensable pour assistance technique, demande pièces de rechange, recherche provenance du produit). Note: Les données de la plaque ci-dessus reportées expliquent le sens des symboles et des chiffres; les valeurs exactes des données techniques de la machine en Votre possession doivent être verifié es directement sur la plaque de la machine même. ATTENTION! La non-observation des règles indiquées ci-dessus annule l'efficacité du système de securité prévu par le constructeur (classe I) et peut entraîner de graves risques pour les personnes (choc électrique) et pour les choses (incendie). BRANCHEMENT DES CABLES DE SOUDAGE TOUTES LES OPERATIONS DE RACCORD DU CIRCUIT DOIVENT ETRE EFFECTUEES AVEC LA MACHINE RIGOUREUSEMENT ISOLEE DE LA LIGNE D'ALIMENTATION. - Câble de soudage - "pince porte-électrode": doit normalement être reliée au pôle (+), (voir paragraphe soudage). - Câble de retour "masse": est normalement branché au pôle (-); la borne de masse, à l'autre extremité, est reliée à la pièce à souder ou à un banc métallique, le plus près possible du cordon que l'on est en train deffectuer. SOUDURE TIG EN COURANT CONTINU: - "Torche TIG": le câble d'alimentation doit être relié au pôle (-); de plus, brancher le connecteur à 3 pôles (bouton torche) en poussant àfond et en le tournant dans le sens des aiguilles d'une montre en fin de course; brancher le tube du gaz au raccord prévu à cet effet en le serrant à la main avec précaution. Eviter l'utilisation de cléfs. - Câble de retour "masse": il doit être relié au pôle (+); la borne de masse, à l'autre extrémité, doit être reliée à la pièce à souder ou à un support métallique, le plus prè s possible du joint en cours d'exécution. Récommandations: - Tourner à fond les connecteurs des câbles de soudage dans les prises rapides pour garantir un contact électrique parfait; dans le cas contraire les connecteurs pourraient surchauffer et se déteriorer rapidement en entraînant une perte d'efficacité. - Eviter d'utiliser des câbles de soudage d'une longueur supérieure à 10m. - Eviter d'utiliser des structures métalliques ne faisant pas partie de la pièce à souder pour remplacer le câble de retour du courant de soudage: cela pourrait être dangereux pour la sécurité et donner de mauvais ré sultats de soudage. INSTALLATION POSITIONNEMENT Trouver le lieu d'installation de la machine de façon à ce qu'il n'y ait pas d'obstacles en face de l'ouverture d'entrée et de sortie de l'air de refroidissement (circulation forcée par ventilateur); dans l'entretemps, s'assurer que les poussières conductrices, les vapeurs corrosives, et l'humidité ne soient pas aspirées. BRANCHEMENT A LA BOUTEILLE DE GAZ DE PROTECTION (Argon 99,5%) Visser le réducteur de pression à la valve de la bouteille d'Argon. Prédisposer le flexible pour l'alimentation du gaz de protection, en le reliant d'un côté au raccord de sortie du réducteur de pression prévu à cet effet et de l'autre au raccord disposé sur le côté postérieur de la machine, en en assurant l'étanchéité au moyen des colliers prévus à cet effet. Desserrer l'embout de réglage du réducteur de pression avant d'ouvrir la valve de la bouteille. Ouvrir la bouteille et régler la quantité de gaz (l/min) selon les paramètres d'utilisation (voir tableau); d'éventuels ajustements du flux de gaz pourront être effectués durant la soudure en agissant toujours sur l'embout du ré ducteur de pression. Vérifier la tenue des tuyauteries et des raccords. BRANCHEMENT A LA LIGNE D'ALIMENTATION - Avant d'effectuer tout branchement électrique, vérifier que les données de la plaque de la machine correspondent à la tension et à la fréquence de réseau disponibles sur le lieu d'installation. FICHE: - Il est nécessaire de brancher les boîtes d'extremité du câble d'alimentation à une fiche normalisée 2P+ avec débit de 20 ÷ 25 A. FAIRE ATTENTION que le conducteur jaune/vert du câble soit correctement branché à la borne ( ) de la fiche. - La ligne d'alimentation doit être protégée par des fusibles retardés ou un interrupteur automatique différentiel; pour dimensionner correctement la ligne (puissance/courant, portée des fusibles) se reporter aux données de la plaque. SOUDURE PAR PROCEDETIG EN COURANT CONTINU Principes généraux La soudure TIG est un procédé qui exploite la chaleur produite par l'arc électrique qui est amorcé et maintenu, entre une électrode infusible (Tungstène) et la pièce à 8 souder. L'électrode de Tungstène est soutenue par une torche chargée de lui transmettre le courant de soudage. En outre, la torche protège l'électrode et le bain de soudure de l'oxydation atmosphérique au moyen d'un flux de gaz inerte (normalement de l'Argon: Ar 99,5) qui sort de la buse en céramique. Fig.F La soudure se produit par fusion des bords du joint pour de faibles épaisseurs, préalablement préparées (jusqu'à 1mm env.) et sans apport de matériel. Soudure de tôle bordée Fig. G MODELE HF : Appuyer sur le bouton torche en approchant la pointe de l'électrode de la pièce (2-3 mm), attendre l'amorçage de l'arc établi par les impulsions HF et, quand l'arc est allumé, former le bain de fusion sur la pièce et procé der le long du joint. En cas de difficultés d'amorçage de l'arc bien que la présence de gaz ait été vérifiée et que les décharges HF soient visibles, ne pas soumettre avec insistance l'électrode à l'action de la HF, mais en vérifier l'intégriter de la surface, ainsi que, la conformation de la pointe, en affûtant éventuellement cette dernière à la meule. Pour des épaisseurs supérieures, il est nécessaire d'utiliser des baguettes de la même composition que le matériel de base et d'un diamètre correspondant au paramètres, ainsi que de préparer les bords de façon adéquate. Soudure de tôle bordée, avec ou sans apport de baguette Fig. H MODELE LIFT: Poser la pointe de l'électrode sur la pièce en exerçant une légère pression. Appuyer à fond sur le bouton torche et soulever l'èlectrode de 2-3mm quelques instants après: vous obtiendrez ainsi l'amorçage de l'arc avec une valeur de courant correspon dant à celle que vous aurez déterminée. Pour une bonne réussite de la soudure, il est important que les pièces soient soigneusement nettoyées et exemptes d'oxyde, d'huiles, de graisses, de solvants, etc. Il est nécessaire d'appointer l'électrode de tungstène à l'aide d'une meule, selon la forme indiquée ci-dessous, en veillant à ce que la pointe soit parfaitement concentrique, afin d'éviter des déviations de l'arc. Cette opé ration devra être répétée périodiquement en fonction de l'utilisation et de l'usure de l'électrode ou bien si cette dernière a été accidentellement polluée, oxydée ou incorrectement utilisée. Contrôle de la pointe de l'électrode Fig. I Pour interrompre la soudure, relâcher le bouton de la torche, ce qui provoque l'extinction graduelle du courant (si le potentiomètre "Down-slope" est enclenché) ou l'extinction immédiate de l'arc et le temps de post-gaz successif. La fonction "down-slope" est particulièrement utile pour éviter la formation du "cratère" à la fin du joint et pour en permettre le remplissage avec du métal d'apport pendant la phase descendante du courant. Elle peut en outre, être utilisée de façon avantageuse, en alternant rapidement le bouton torche sur ON-OFF, afin de contrôler plus aisément l'apport thermique et la pénétration lors de soudures difficiles. Si l'on doit effectuer des soudures difficiles dont on ne connaît pas encore les paramètres d'exécution, il est conseillé d'effectuer quelques essais de simulation sur des échantillons, de façon à atteindre, par approximations successives, la détermination exacte de la valeur du courant de soudure et de la quantité de gaz optimales. Le diamètre des électrodes doit être choisi en fonction des indications données dans le tableau suivant, compte tenu que pour la soudure en dc (avec l'électode au pôle (-)), on utilise généralement une électrode contenant 2% de Thorium (bande rouge). Pour une bonne soudure il est indispensable d'employer l'électrode d'un diamètre exact avec le courant correspondant. Le dépassement normal de l'électrode de la buse en céramique est de 2 à 3 mm et peut atteindre 8mm pour les soudures en angle. ATTENTION! Toujours fermer la valve de la bouteille de gaz à la fin du travail. PARAMETRES D'UTILISATION POUR SOUDURE SUR ACIER INOX (DC) MARCHE A SUIVRE Vérifier que la machine soit installée et branchée correctement selon les indications reportées au paragraphe "Installation". Vérifier que les commandes de réglage soient dans la bonne position selon les indications reportées au paragraphe "Aspects généraux". Régler le courant de soudage à l'intensité désirée au moyen du potentiomètre; l'adapter éventuellement pendant la soudure à l'apport thermique nécessaire. Appuyer sur le bouton torche en vérifiant que le flux de gaz de la torche soit correct; étalonner si nécessaire, le temps de post-gaz; ce temps doit être réglé en fonction des conditions d'exécution. Le retard de gaz en particulier, doit être réglé de façon à permettre, à la fin de la soudure, le refroidissement de l'électrode et du bain en empêchant qu'ils entrent en contact avec l'atmosphère (oxydations et pollutions). N.B.: La quantité de gaz de protection (litres/minute) n'est réglable qu'à partir du régulateur de pression de la bouteille. Epaisseur Courant Electrode ø Buse ø Argon D'Apport øBaguette (mm) (A) (mm) (mm) (I/min) (mm) 0,5 - 0,8 1 1,5 20-30 80-100 110-140 1 1,6 1,6 6,5 9,5 9,5 4 6 6 --1,5 1,5 9,5 9,5 9,5 4 5 5-6 1,5-2,0 1,5-2,0 2-3 2 2,5 3 90-110 1,6 110-130 1,6 120-150 1,6-2,4 PRAMETRE D'UTILISATION SUR CUIVRE DESOXYDE (DC) Epaisseur Courant ø Electrode ø Buse (mm) 0,5 - 0,8 1 1,5 (A) 20-30 80-100 110-140 (mm) 1 1,6 1,6 (mm) 6,5 9,5 9,5 Argon D'Apport (I/min) 4 6 6 ø Baguette (mm) --1,5 1,5 SOUDURE AVEC ELECTRODE ENROBE - La plupart des électrodes enrobées sont reliées au pôle positif; il en existe toutefois certaines types qui doivent 9 être reliées au pôle négatif; effectuer le raccord des câ bles de soudage aux raccords rapides (+) et (-) de la machine selon les nécessités. - Il est indispensable, dans tous les cas, de suivre les indications du fabricant reportées sur la boîte des électrodes utilisées et qui indiquent la polarité correcte de l'électrode et son courant optimal relatif. - Le courant de soudage se règle en fonction du diamètre de l'électrode utilisée et du type de joint que l'on désire effectuer: à titre indicatif, les courants utilisables pour les différentes diamètres d'électrodes sont: TENSION. - Périodiquement et de toute façon en fonction de l'utilisation et de la quantité de poussière du local, contrôler l'intérieur de la machine et nettoyer à l'aide d'un jet d'air à basse pression, la poussière éventuelle qui s'est déposée sur les composants. - Au terme des opérations d'entretien, remonter les panneaux de la machine en serrant à fond les vis de fixation. - Eviter absolument d'effectuer des opérations de soudage avec la machine ouverte. ø Électrode (mm) TORCHE Eviter de poser la torche et son câble sur les pièces chaudes; cela provoquerait la fusion des matériaux isolants et mettrait rapidement la torche hors-service; Vérifier périodiquement la tenue des tuyauteries et des raccords de gaz. Assembler soigneusement la pince serre-électrode, la broche porte-pince avec le diamètre del'électrode choisie afin d'éviter les surchauffes, une mauvaise diffusion du gaz et par conséquent un mauvais fonctionnement. 1.6 2 2.5 3.2 4 Courant de soudage (A) Min. Max. 25 50 40 80 60 110 80 160 120 200 - Il ne faut pas oublier que, à diamètre d'électrode égal, des valeurs élevées de courant seront utilisées pour le soudage horizontal, alors que pour le soudage vertical ou au-dessus de la tête il faudra utiliser des courants plus bas. - Les caractéristiques mécaniques du joint soudé sont déterminées, non seulement par l'intensité du courant choisi mais aussi par les autres paramètres de soudage tels que: le diamètre et la qualité de l'électrode, la longueur de l'arc, la vitesse et la position d'exécution, ainsi que par la bonne conservation des électrodes qui doivent être tenues à l'abri de l'humidité et protégées dans leurs emballages. RECHERCHE DES PANNES D A N S L ' E V E N T U A L I T E D ' U N M A U VA I S FONCTIONNEMENT, ET AVANT D'EFFECTUER DES VERIFICATIONS PLUS SYSTEMATIQUES OU DE VOUS ADRESSER A VOTRE CENTRE D'ASSISTENCE, CONTROLEZ QUE: - Le courant de soudage, réglé au moyen du potentiomètre, avec référence à l'échelle graduée en ampères, corresponde au diamètre et au type d'électrode utilisé. - L'interrupteur général étant sur "ON", le témoin relatif est allumé; dans le cas contraire la panne réside normalement dans la ligne d'alimentation (câbles, prise et/ou fiche, fusibles, etc.). - Vérifier que le voyant lumineux jaune signalant l'intervention de la sécurité thermique contrôlant les surtensions, les chutes de tension ou les courts-circuits n'est pas allumé. - S'assurer d'avoir observé le rapport d'intermittence nominale. En cas d'intervention de la protection thermostatique attendre le refroidissement naturel de la machine. Vérifier le bon fonctionnement du ventilateur. - Contrôler la tension de ligne. Si la valeur se maintient supérieure à 260 V ac ou inférieure à 190 V ac, la machine reste éteinte. La remise en marche automatique s'obtiendra seulement si la tension rentre dans les valeurs indiquées. ATTENTION! DESTENSIONS SUPERIEURES A 280 V ac PEUVENT ENDOMMAGER LA MACHINE. - Contrôler qu'il n'y a pas un court-circuit en sortie de machine. Si tel est le cas, procéder à l'élimination de l'inconvénient. - Les raccords du circuit de soudage soient correctement effectués, spécialement que la pince du câble de masse soit effectivement reliée à la pièce, sans interposition de matériaux isolants (par exemple des peintures). - Que le gaz de protection utilisé soit correct (Argon99.5%) et dans la juste quantité Exécution: - En tenant le masque DEVANT LE VISAGE, frottez la pointe de l'électrode sur la pièce à souder en effectuant un mouvement comme pour craquer une allumette; c'est la méthode la plus correcte pour amorcer l'arc. ATTENTION:NE PASTAPOTER l'électrode sur la pièce; vous risqueriez d'abîmer le revêtement en rendant l'amorçage de l'arc plus difficile. - Dès que vous avez amorcé l'arc, essayez de maintenir une distance équivalente au diamètre de l'électrode utilisée et tenez cette distance constante le plus possible pendant l'exécution de la soudure; reppelez-vous que l'inclinaison de l'électrode dans le sens de l'avancement devra être d'environ 20-30 degrés. - A la fin du cordon de soudure, tirez l'extrémité de l'électrode légèrement vers l'arrière par rappor t à la direction d'avancement, au-dessus du cratère pour effectuer le remplissage, puis soulevez rapidement l'é lectrode du bain de fusion pour éteindre l'arc. ASPECTS DU CORDON DE SOUDURE Fig. L ENTRETIEN ATTENTION! N'ENLEVEZ EN AUCUN CAS LES PANNEAUX DE LA MACHINE ET N'Y ACCEDEZ PAS SANS QUE LA FICHE N'AIT ETE ENLEVEE DE LA PRISE D'ALIMENTATION. D'EVENTUELS CONTROLES EFFECTUES SOUS TENSION A L'INTERIEUR DE LA MACHINE PEUVENT PROVOQUER UN CHOC ELECTRIQUE GRAVE CAUSE PAR UN CONTACT DIRECT AVEC LES PARTIES SOUS 10 controlled by a transistor bridge (IGBT) with normal frequency of 32kHz. The specific characteristics of this regulation system (INVERTER) i.e. high speed and precise regulation, ensure a high quality result with both stick electrode and TIG welding (D.C.). The "inverter" system, regulated at the input of the primary mains, also allows for a drastic reduction in the volumes of both the transformer and the reactance. This reduction in volume and weight enhances the mobility of the machine. The unit is comprised of power modules which have been developed on a specially printed circuit designed to maximise reliability and reduce maintainance. ______________(GB)______________ INSTRUCTION MANUAL WARNING: BEFORE USING THE MACHINE READ THE INSTRUCTION MANUAL CAREFULLY! Fig. A DESCRIPTION : 1 - Mains input (single phase), rectifier unit and condenser. 2 - Transistors and drivers switching bridge (IGBT). It turns the mains rectified voltage into high frequency alternate voltage (32 kHz) and permits power regulation according to the current/ voltage of the weld to be done. 3 - High frequency transformer: The primary windings are fed by the voltage converted by Block 2, it has the function of adapting voltage and current to the values required by the arc welding procedure and, simultaneously, isolates the welding circuit from the mains. 4 - Secondary rectifier bridge with inductance: this changes the alternate voltage/current supplied by the secondary windings into continuous current/voltage at a low wave-length. 5 - Electronic and regulation board: this instantly checks the value of the welding current against that selected by the user, it modulates the commands of the IGBT drivers, which control Regulation. The control board also determines the dynamic response of the current transient during the phases of electrode fusion (instant short circuit), and is responsible for the safety system. 6 - Analogue regulations: Timers, slope and buffers. 7 - Digital controls in / out actuators. 8 - HF striking generator (ONLY HF MODEL) 9 - Protective gas electrovalve 10 - Remote regulation or TIG Pulse Control SAFETY RULES - - Avoid direct contact with the welding circuit, the no-load voltage supplied by the generator can be dangerous. Unplug the mains before installing and before making any check or repair operation. Accomplish mains connection according to general safety rules. Disconnect the power supply before replacing torch consumables. The welding machine should be connected only and exclusively to a power source with the neutral lead connected to earth. Make sure that the supply plug is correctly connected to earth. Do not use the machine in damp or wet places and do not weld in the rain. Do not use cables with worn insulation or loose connections. Do not weld on containers or pipes which have held flammable materials or gaseous or liquid combustibles. Avoid operating on materials cleaned with chlorinated solvents or near such solvents. Do not weld on containers under pressure Remove from working area all flammable materials (e.g.wood, paper, ...). Provide adequate ventilation or facilities for removal of welding fumes. Fasten the gas bottle with the appropriate belt or chain supplied with the machine. Keep the bottle away from heat sources, including direct sunlight. CONNECTION, REGULATION, AND SIGNALLING DEVICES Back panel Fig. B ,* - 1234- Always protect your eyes with fitting glasses.Use proper protective clothing and gloves and avoid exposing skin to the ultraviolet rays produced by the arc. Do not use the machine to defrost the piping Place the machine on a level surface to prevent overturning. mains cable 2p + ( ). General luminous switch O/OFF - I/ON Remote regulators connector (v. OPTIONS) Pipe fitting for gas tube connection (gas regulator cylinder - machine). Front Panel Fig. C 1 - Positive quick plug (+) to connect welding cable 2 - Negative quick plug (-) to connect welding cable 3 - Potentiometer to regulate welding current with graduated scale in Amps, which GENERAL This TIG model is a constant current rectifier for arc welding 11 also allows regulation during welding. 4 - YELLOW LED: normally off, when ON it means that the welding current cannot flow due to one of the following faults: - Thermal protection: inside the machine the temperature is excessive. The machine is ON but does not deliver current until a normal temperature is reached. Once this happens the re-start is automatic. - Mains over/undervoltage protection: when mains voltage is either too high (over 260 V ac) or too low (under 190 V ac) the machine is blocked. - Shor t circuit protection: in case there is a short-circuit lasting more than 1.5 sec. (electrode sticking), the machine stops. The re-start is automatic. 5- WELDING PROCESS selector AND TORCH PUSHBUTTON FUNCTIONS: 1 - Potentiometer "Ib": regulates intensity of the back ground current 2 - Potentiometer "Ip": regulates intensity of pulse current 3 - Potentiometer (with switch) "tp": regulates pulse current time (duration) (from 0,1 to 3s +/- 10%). When the potentiometer is in OFF position the pulse current is inhibited; however, the "Ib" potentiometer enables the normal regulation of the welding current from far away. 4 - Potentiometer "tb": regulates the time interval between the current pulses as well as the duration of the back ground current (0,1 -3s +/- 10%). 5 - (Red) led: it signals pulse current; "ON" during pulse, "OFF" on interval. N.B. : The maximum value of the welding current that can be regulated from far away coincides with the value set on the regulating potentiometer in the generator TIG Welding with coated electrode (MMA) OPTIONAL EQUIPMENT: - TIG welding torch (4m), ready for welding, provided with Tungsten-Th 2% electrode diam. 1,6; Tungsten-Th 2% electrode diam. 1 and relevant accessories are provided. - Gas regulator with manometer. - Welding current return cable with earth terminal - Gas pipe fitting and gas tube for connection with Argon cylinder. TIG welding Torch pushbutton released 6789- Torch pushbutton pressed (*) (*) Selection to be adapted also when using the foot remote control (v. OPTIONS). Potentiometer to start and regulate current slope down time (after "OFF" torch pushbutton), scale A/S Potentiometer to regulate time POST GAS scale protection Pipe fitting for connection of the TIG torch gas tube. Connector for connection torch pushbutton cable. TECHNICAL DATA Technical data relative to the performance of the machine may be found on a plate (back panel) with the following symbols, whose meaning is explained below. Fig. E 1- EUROPEAN Norm of reference, for safety and construction of arc welding machines. 2- Symbol for internal machine structure: inverter transformer -rectifier. 3- Symbol for welding procedure provided: manual arc welding with covered electrode, Tig 4- Symbol S: indicates that welding operations may be carried out in environments with heightened risk of electric shock (e.g. very close to large metallic volumes). 5- Symbol for power supply line:mono alternating voltage. 6- Protection degree: IP 23. Protected against solid foreign bodies of diam.³12.5mm (e.g. fingers) and against vertical fall of water drops with inclination up to 60° from the vertical. 7 -Performance of welding circuit: - U0: maximum peak no-load voltage (welding circuit open). - I2/U2: current and corresponding normalised voltage [U2 = (20+0.04 I2) V] that the machine can deliver during welding. - X: Duty cycle: indicates the time for which the machine can deliver the corresponding current (same column). Expressed in %,on the basis of a 10min cycle (e.g. 60% = 6 minutes work, 4 minutes wait; and so on). - A/V-A/V: Indicates the welding current adjustment range (minimum - maximum) at the corresponding arc voltage. 8- Technical specifications for power supply line: - U1: Alternating voltage and power supply frequency of machine (limit allowed ±15%): - I1max: Maximum current consumed by the line. - I1eff: maximum effective current consumed 9Value of delayed action fuses to be used to protect the power line. - Symbols referring to safety standards EARTH OF WELDING MACHINE (Table 1) WARNING: none of the welding machines described in this manual is equipped with a lifting device. OPTIONS - Manual remote control: it enables the regulation of the welding current directly from the work station, by a knob. - Foot remote control: it enables the regulation of the welding current continuosly according to the pressure exerted by the foot on the remote control. It permits also the start and the stop of the welding (stop in rest position) without operating the torch pushbutton. - Remote control TIG-PULSE: enables DC TIG welding with pulse current. It is also possible to regulate from far away the main parameters. - By this procedure and on special applications, some positive characteristics of the TIG welding are highlighted such as: - Small welding puddle, better control of the thermal value, limited heating. - Passes of calking iron bottom, welds on thin thickness and/or in position. - Welding on metals easily cracked under heating. - Better control of penetration on the head-flat-horizontal joints without filler rod. - Possibility to execute better welds on pieces of various thicknesses as well as of different steels (i.e. inox and low-alloyed steels). CAUTION: The remote adjustment elements are active also when the selector is in the "electrode" position (M.M.A.). REMOTE TIG PULSE REGULATOR Fig. D 12 10- Manufacturer’s serial number. Machine identification (indispensable for technical assistance, requesting spare parts, discovering product origin). Note: The plate example given shows the meaning of the symbols and figures; the exact rating values for the machine in your possession should be read directly on the rating plate of the machine it self. - PROTECTIVE GAS CYLINDER CONNECTION (Argon 99,5%) Screw the pressure reducer to the valve of the argon cylinder. Set the flexible tube for the protective gas supply, connecting it on one side to the relevant output connection of the pressure reducer and on the other to the connection placed on the rear of the machine, ensuring tightening with the correct bands. Loosen the regulating ring nut of the pressure reducer before opening the cylinder valve. Open the cylinder and set the quantity of gas (l/m) according to the welding parameters (see table). If necessary gasflow may be adjusted during welding using the regulating ring nut of the pressure reducer. Check seal of all tubing and connections. INSTALLATION SITE Locate the machine in an area where openings for cooling air are not obstructed (forced circulation with fan); check that conductive dusts, corrosive vapours, humidity etc., will not enter machine. CONNECTION TO MAINS - Before making any electrical connection check that the technical data (on machine's back panel) corresponds to the voltage and frequency of the mains at the installation site. PLUG: - It is necessary to connect the terminals of the mains cable to a standardized 2P plug + with capacity of 20 ÷ 25A. PAY THE UTMOST ATTENTION that the yellow/green conductor of the cable is correctly - and loss in efficiency. Avoid using welding cables of length over 10m. Avoid using metal structures which are not part of the workpiece to substitute the return cable of the welding current: this could jeopardise safety and result in poor welding. TIG WELDING WITH DIRECT CURRENT General rules TIG welding procedure uses the heat produced by the electrical arc established and maintained between a consumable electrode (Tungsten) and the workpiece. The Tungsten electrode is held by a torch which transmits the welding current. The torch is adapted to protect the electrode and the weld pool from oxidation by a stream of inert gas (usually Argon: Ar 99,5) from the ceramic nozzle. Fig. F connected to the terminal of the plug . The mains must be protected with delayed fuses or an automatic differential switch, for the correct dimensions of the mains (power/current fuse capacity), refer to data on machine's identification plate. WARNING Failure to observe the above rules will make ineffective the safety system installed by the manufacturer (Class 1) with resulting risks for persons (eg. electric shock) and objects (eg. Fires). On prepared thin thicknesses (up to 1mm ca.) welding may be done without the filler rod, by the fusion of the edges of the joint. Welding with turned edges Fig. G CONNECTION OF THEWELDING CABLES ALL CONNECTIONS TO THE WELDING CIRCUIT MUST BE CARRIED OUT WITH THE MACHINE STRICTLY ISOLATED FROMTHE MAINS. - Welding cable - electrode holder: this is normally connected to the positive pole (+), (see paragraph 'welding''). - Return cable - work: this is normally connected to the negative pole (-) the work clamp, at the opposite end, must be connected to the work piece or a metallic work bench, AS CLOSE AS POSSIBLE TO THE JOINT TO BE MADE. For greater thicknesses it is necessary to use filler rods of the same composition as the basic material. These must be of a suitable diameter, with the edges properly prepared. Welding with turned edges with or without filler rod Fig. H For a good weld it is important for the workpieces to be accurately cleaned, with no oxides, oil, grease, solvents, etc. remaining on the surface. It is necessary to sharpen the tungsten electrode axially on the grinder wheel as indicated below. Make sure that the tip is perfectly concentric in order to avoid arc deviations. This operation should be repeated periodically according to the usage and wear, or if the electrode is accidentally contaminated, oxidated or incorrectly used. Check of the electrode tip Fig. I TIG WELDING WITH DIRECT CURRENT: - "TIG" torch : the torch cable must be connected to the correct pole (-); Connect then the three pole connector (torch pushbutton) pushing properly and rotating it clockwise; connect the gas tube to the suitable connection, tightening it carefully and manually, avoid the use of wrenches. - Work cable: it must be connected to the pole (+); the work clamp, at the other end, is to be connected to the workpiece to be welded or to a metallic board, as close as possible to the joint. The diameter of the electrode is to be chosen according to the following tables taking into account that for the DC welding (electrode negative), 2% thoriated electrode (red colour code) is generally used. In order to produce a good weld it is most important that the proper electrode diameter is used with the corresponding current. The normal stick-out of the electrode from the ceramic nozzle is 2-3 mm and can reach up to 8mm for corner welding. WARNING: - Connecting cables must be turned fully into the quick plugs to ensure a good electrical contact, loose connections will cause overheating, rapid deterioration 13 1 1,5 PROCEDURE Check that the machine is correctly connected and installed according to the instructions indicated in the paragraph "Installation". Check the the comands are set in the correct position according to General Rules. Set the welding current to the required value using the potentiometer. If necessary, adjust during welding to the correct thermic value. Push the torch trigger, checking the gas flow from the nozzle. If necessary, set postgas time; this time is to be set according to welding conditions; in particular, gas delay must allow for the cooling of the electrode and weld pool avoiding their contact with the atmpshpere (oxidations and contamination). N.B.: The quantity of protection gas (litres/minute) can only be adjusted by the pressure regulator of the cylinder. CHARACTERISTICS OF THE WELD BEAD Fig. L WELDING PARAMETERS FOR WELDING ON STAINLESS STEEL (DC) (A) (mm) 15-30 30-60 70-100 90-110 110-130 120-150 1 1 1,6 1,6 1,6 1,6-2,4 6,5 6,5 9,5 9,5 9,5 9,5 (mm) 0,5-0,8 1 1,5 2 2,5 3 ø Filler rod 3 3-4 3-4 4 5 5-6 --1 1,5 1,5-2,0 1,5-2,0 2-3 MAINTENANCE WARNING! NEVER REMOVE PANELS OR OPERATE WITHIN THE UNIT WITHOUT DISCONNECTING THE MAINS POWER SUPPLY. CHECKING OPERATIONS WHEN THE UNIT IS UNDER VOLTAGE MAY CAUSE SERIOUS ELECTRIC SHOCK BECAUSE OF POSSIBLE DIRECT CONTACT WITH LIVE PARTS. - Regularly inspect machine according to frequency of use and dustiness of work area. Remove dust inside the machine with a low pressure air flow. - When check operaton is over reassemble panels tightening all fixing screws well. (mm) WELDING PARAMETERS FOR DEOXIDATED COPPER Thickness (mm) Current (A) ø Electrode (mm) ø Nozzle (mm) Argonø (I/min) Filler rod (mm) 0,5 - 0,8 20-30 1 6,5 4 --- 1,5 1,5 WELDING PROCEDURE - Holding the mask IN FRONT OF THE FACE, strike the electrode tip on the workpiece as if you were striking a match. This is the correct strike-up method. WARNING: do not hit the electrode on the workpiece, this could damage the electrode and make strike-up difficult. - As soon as arc is ignited, try to maintain a distance from the workpiece equal to the diameter of the electrode in use. Keep this distance as much constant as possible for the duration of the weld. Remember that the angle of the electrode as it advances should be of 20-30 grades. - At the end of the weld bead, bring the end of the electrode backward, in order to fill the weld crater, quickly lift the electrode from the weld pool to extinguish the arc. WARNING! Always turn off the gas cylinder valve at the end of the work. Argon ø (I/min) 6 6 Most stick electrodes are connected to the positive pole, although certain types must be connected to the negative pole, connect according to either type to the (+) or (-) quick plugs. - It is most important that the user refers to the maker's instructions indicated on the stick electrode packaging. This will indicate the correct polarity of the stick electrode and the most suitable current. - The welding current must be regulated according to the diameter of the electrode in use and the type of the joint to be carried out: see below the currents corresponding to various electrode diameters: ø Electrode (mm) Welding current (A) Min. Max. 1.6 25 50 2 40 80 2.5 60 110 3.2 80 160 4 120 200 - The user must consider that, according to the electrode diameter, higher current values must be used for flat welding, whereas for vertical or overhead welds lower current values are necessary. - The mechanical character of the weld will be determined not only by the current intensity used, but also by other parameters such as the diameter and quality of the electrode, the arc length , the speed and position of the user. It will also depend on the state of the electrodes in use, which should be protected from damp by their packaging. To interrupt the welding release the torch pushbutton thus causing the gradual turning off of the current (if "downslope" potentiometer is inserted) or the instantaneous arc turning off with following postgas. The "down-slope" function is particularly useful to avoid the formation of a crater at the end of the joint and allows filling with the filler rod during the down-slope phase of the current. Moreover, by pushing the torch pushbutton in position ONOFF in rapid sequence, the thermic value and penetration in difficult welds may be more easily controlled. If difficult welds are to be performed and their welding parameters are unknown, it is advisable to carry out several trial runs on test pieces in order to determine the right welding current value and the best gas quantity. Nozzle ø (mm) 9,5 9,5 COATED ELECTRODE WELDING LIFT MODEL: Ligthy touch the workpiece with the electrode tip. Push the torch button fully and lift the electrode 2-3mm with a delayed action, thereby obtaining strike-up of the arc with the same current value as that previously set. Electrode 1,6 1,6 - HF MODEL : Press the torch pushbutton bringing the electrode tip close to the workpiece (2-3 mm). Wait for the striking of the arc transferred by HF impulses and when this occurs, form the molten pool on the workpiece and proceed along the joint. When it is difficult to strike the arc despite the presence of gas and the visible HF disharges, do not leave for long the electrode under HF. Check the integrity of the electrode surface and the shape of its tip and grind it if necessary.ù ThicknessCurrent 80-100 110-140 14 - Under no circumstances carry out welding operations while the machine is still open. - TORCH Avoid leaning the torch and its cable on hot parts; this would cause melting of insulating materials and the torch would immediately be out of use. Periodically check the seal of all tubing and gas connections; Accurately match collet and collet body with the selected electrode electrode diameter in order to avoid overheating, bad gas diffusion and poor performance. - TROUBLESHOOTING - IN CASE OF UNSATISFACTORY FUNCTIONING, BEFORE SERVICING MACHINE OR REQUESTING ASSISTANCE, CARRY OUT THE FOLLOWING CHECK: - Check that the welding current, which is regulated by the potentiometer with a graduated amp scale, is correct for the diamter and electrode type in use. - Check that when general switch is ON the relative lamp is ON. If this is not the case then the problem is located on the mains (cables, plugs, outlets, fuses, etc.) - Check that the yellow led (ie. thermal protection interruption- either over or undervoltage or short circuit) is not lit. - Check that the nominal intermittance ratio is correct. In case there is a thermal protection interruption, wait for the machine to cool down, check that the fan is working properly. - Check mains voltage. If it is either over 260V ac or under 190V ac the machine does not function. When voltage is within these values the re-startis automatic. WARNING: MAINS VOLTAGE OVER 280V A.C. CAN DAM AGE THE MACHINE. - Check that there is no short-circuit at the output of the machine: if this is the case eliminate the incovenience. - Check that all connections of the welding circuit are correct, particularly that the work clamp is well attached to the workpiece, with no interferring material or surface-coverings (ie. Paint). - Protective gas must be of appropriate type (Argon 99,5%) and quantity. - - - Schweißen Sie nicht auf Kontainern, Behältern oder Rohrleitungen, die aus entflammbaren Materialen, Gasen oder Brennmaterialien besiehen. Arbeiten Sie nicht auf Materialien, die mit chlorierten Reinigungsmitteln bearbeiten worden sind, und vermeiden Sie auch die Nähe dieser Losungsmittel. Nicht an Behältern schweißen, die unter Druck stehen. Schweißen Sie nicht auf lackierten, Öl- oder fettverschmutzten oder galvanisierten Teilen. Entfernen Sie alle entflammbaren Materialien von Arbeitsort (eg. Papier, Holz, Fetzen usw..) Sorgen Sie für eine ausreichende Luftzufuhr, die die Schweißabgase in der Nähe des Bogens entfernt. Die Gasflasche soll mit dem dafür vorgesehenen, mitgelieferten Riemen bzw. der Kette gesichert werden. Die Gasflasche ist vor Wärmequellen und vor Sonneneinstrahlung zu schützen. ,* - ______________(D)_______________ BEDIENUNGSANLEITUNG - Schutzen Sie die Augen immer mit Schutzbrillen, die auf einer Maske oder einem Helm montiert werden. Verwenden Sie die eigen dazu bestimmte Schutzkleidung sowie Handschuhe, um die Haut nicht der ultravioletten Strahlung am Lichtbogen auszusetzen. Die Maschine nicht zum Auftauen der Rohrleitungen verwenden. Maschine auf einer waagerechten Fläche aufstellen, damit sie nicht umkippen kann. ALLGEMEINES ACHTUNG: VOR GEBRAUCH DER MASCHINE LESEN SIE SORGFÄLTIG DIE BETRIEBSANLEITUNG - SICHERHEITSNORMEN - - Schweißstromkreis. Die Leerspannung des Generators kann unter Umständen gefährlich sein. Bevor Sie Installationen oder Reparatur-und Prümassnahmen ausführen, schalten Sie unbedingt das Gerät von der Stromquelle ab. Vor Ersatz der Verschleißteile des Schweißbrenners ist der Netzstecker zu ziehen. Die Schweißmaschine darf ausschließlich an ein Versorgungsnetz mit geerdetem Nulleiter angeschlossen werden. Führen Sie die Elektroinstallation gemäß der Normen und Gesetze zur Vermeidung von Arbeitsunfällen durch. Vergewissern Sie sich, dass die Steckdose korrekt geerdet ist. Verwenden Sie nie das Gerät in feuchter oder nasser Umgebung oder bei Regen. Verwenden Sie keine Leitungen mit schlechten Isolierung oder verstärkten Verbindungen. Vermeiden Sie direkten kontakten mit dem 15 Dieses Wig Gerät ist ein Gleichrichter mit kostantem Strom, der für das Bogenschweißen konzipiert wurde. Das Gerät wird von einer Transistorbrücke (IGBT) mit einer typischen Betriebsstromfrequenz von 32 kHz geregelt. Die speziellen Eigenschaften dieses Regelungssystems (INVERTER), wie z.B. hohe Geschwindigkeit und Präzision der Steuerung, verleihen dem Gerät ausgezeichnete Qualität beim Schweißen mit jeder Art von Mantelelektroden und beim WigSchweißen (DC). - - Die Steuerung durch das "Inverter" System vorne an der Haup tlei tung erm ögli cht auße rdem eine groß e Volumenverringerung sowohl des Transformators als auch des Ausgleichwiederstandes. All das erlaubt die Kostruktion eines Gerätes mit geringem Volumen und Gewicht, wodurch die Transportund Tragfähigkeit verbessert wird. Das Ger ät b est eht hau pts äch lic h au s ei nem Leistungsmodul und einem Steuerungs/Kontrollmodul, die sich auf einer Printplatte befinden und dorthingehen entwickelt wurden, daß die größtmögliche Zuverläß igkeit und geringe Instandhaltung gewährleistet werden können. Abb. A 4 - GELBER LED: normalerweise abgeschaltet, wenn er geschaltet ist, zeigt er eine Anomalie an, die den Schweisstrom aus verschiedenen Gründen blockiert, die sein können: -Thermischer Schutz: im Innern der Maschine ist eine zu hohe Temperatur erreicht worden. Die Maschine bleibt angeschaltet ohne Strom abzugeben bis zum Erreichen einer Normaltemperatur. Die Wiederversorgung ist automatisch. -Schutz gegen Ueber- und Unterspannung der Linie: blockiert die Maschine, wenn die Linienspannung zu hoch ist (höher als 260V ac) oder zu tief (weniger als 190V ac). -Schutz gegen Kurzschluss: es hat sich ein Kurzschluss von einer Dauer über 1,5 Sek. ergeben (Verklemmung der Elektrode) und die Maschine wird blockiert. Die Wiederversorgung ist automatisch. 5 - Umschalter für Schweißverfahren und Leistungen des Brennerdruckschalters: Beschreibung : 1 - Eingang der einphasigen Versorgungsleitung, Gleichrichtergruppe und Ausgleichswiderstand 2 - Transistor-Driver Schaltbrücke (IGBT), wechselt die Spannung der gleichgerichteten Leitung in Wechselspannung bei hoher Frequenz (32kHz) um und steuert die Leistung im Verhältnis zu Strom/Spannung der gewünschten Schweißart. 3 - Hochfrequenztransformator Die Primärwicklung wird durch die Spannung, die Block 2 konvertiert hat, versorgt. Die Aufgabe ist, die Spannung und den Strom an die für das Bogenschweißen notwendigen Werte anzupassen und gleichzeitig den Schweißstromkreis von der Hauptleitung galvanisch zu trennen. 4 - Sekündärgleichrichterbrücke mit Ausgleichinduktanz und Stromsensor: Wechselt Wechselspannung/strom, die von der Primärwicklung erzeugt werden, in Gleichstrom/spannung bei äußerst niedriger Wellenbewengung. 5 - Elektronischekarte und Steuerplatte Kontrolliert sofort den Wert des Schweissstromes und vergleicht ihn mit Wert, der von dem Operator aufgestellt wird. Moduliert die Steuerimpulse der IGBT Driver, die die Steuerung durchführen. Bestimmt die dynamische Wiedergabe des Stromes und überwacht die Sicherheitseinrichtungen. 6 - Analogische Regelungen; Timers, Rampen und Buffers. 7 - Digitale Kontrolle Dürchführer in/out. 8 - Zündungsgenerator HF (NUR HF MODELL) 9 - Gasschutzelektroventil. 10- Distanzregler oder WIG Pulse Control. ANSCHLUSSTEILE, STEUERUNG LEUCHTANZEIGE Hintere Abdeckung Abb. B SCHWEISSUNG MIT MANTELELEKTRODE (MMA) WIG SCHWEISSUNG: ungedruckter Schalter 6789- Gedruckter Schalter(*) (*)Wahl, die man auch bei Verwendung von Distanztrittregler treffen soll (vgl.OPTIONEN). Potentiometer zur Eingabe und Regelung der Zeit der RAMPE, absinkender Strom (nach OFF Brennerdruckschalter), Messung A/S. Potentiometer zur Regelung deS NACHGASZEITSchutzes, Messung s. Anschluß für Gasrohrverbindung des WIG Brenners. Anschluß für Brennerdruckschalter. GEWICHT DER SCHWEISSMASCHINE (Tabelle 1) VORSICHT: Alle in diesem Handbuch beschriebene Schweißmaschinen verfügen nicht über eine Hebevorrichtung. OPTIONEN - Manuelle Distanzsteuerung: direkte Steuerung des Schweißstromes vom Arbeitsplatz aus mittels Handgriff. - Fußdistanzsteuerung: ermöglicht eine gleichmäßige Regelung des Schweißstromes gemäß dem auf das Pedal ausgeübten Druck, Start und Anhalten ohne Betätigung des Brennerschalters. - Distanzsteuerung WIG-PULSE: für WIG-Schweißen zur Fernsteuerung der Hauptparameter. - Bei dieser Arbeitsweise kommt es bei speziellen Anwendungen zur Hervorhebung positiver WIG Schweißeigenschaften wie zum Beispiel: - Kleines Schmelzebad, bessere Kontrolle der thermischen Zufuhr, beschränkte Erwärmung. - Gebördelte Anwendungen, Schweißen mit kleinen Durchmessern und/oder in Position. - Schweißen von Metallen mit der Neigung, bei Wärme rissig zu werden. - Bessere Kontrolle bei der Penetration von Werkstücken mit horizontalen Köpfen ohne Stützstange. - Bessere Ausarbeitungen beim Schweißen auf Werkstücken mit verschiedenen Dicken und unterschiedlichen Stahlarten (zum Beispiel Edelstahl und niedrige Legierungen). UND 1 - Netzkabel 2 P + ( ) 2 - Hauptschalter O/OFF - I/ON leuchtet auf 3 - Anschlußverbindung für Distanzregler (siehe: Optionen). 4 - Anschluß für Gasrohrverbindung (Druckminderer Gasflasche-Maschine). Vordere Abdeckung: Abb. C 1 - Schnellkupplung positiv (+) zum Anschluß des Schweißkabels 2 - Schnellkupplung negativ (-) zum Anschluß des Schweißkabels 3 - Potentiometer zur Stromsteuerung mit Ampereskala, erlaubt auch während des Schweißens die Steuerung. 16 (20+0,04 I2) V]. - X: Einschaltdauer: Gibt die Dauer an, während derer das Gerät den entsprechenden Strom abgeben kann (gleiche Spalte). Es wird ausgedrückt in %, und basiert auf einem zehnminütigen Zyklus (z. B. 60% = 6 Minuten Arbeit , 4 Minuten Pause usw.). - A/V - A/V: Gibt den Regelbereich des Schweißstroms (Minimum - Maximum) bei der entsprechenden Lichtbogenspannung an. 8 - Technische Daten derVersorgungsleitung: - U1: Wechselspannung und Versorgungsfreqenz des Gerätes (zugelassene Grenzwerte ±15%): - I1max: Maximale Stromaufnahme der Leitung. - I1eff: Maximale tatsächliche Stromversorgung 9:Werte der verzögert ansprechenden Sicherungen, die zum Schutz der Leitung einzubauen sind. - Symbole beziehen sich auf Sicherheitsvorschriften. 10- Serien-Fabrikationsnummer. Identifizierung des Gerätes (unbedingt erforderlich für die Inanspruchnahme des technischen Kundendienstes, Ersatzteilbestellungen und der Suche nach dem Produktursprung). Anmerkung: Das Typenschild in diesem Beispiel gibt nur die Bedeutung der Symbole und Ziffern wider, die genauen technischen Daten für Ihr Gerät müssen direkt dem Typenschild auf diesem Gerät entnommen werden. ACTHUNG: Die Distanzregler sind auch aktiv, wenn der Wählschalter in Stellung "Elektrode" ist (M.M.A) DISTANZREGLER WIG PULSE Abb. D 1- Potentiometer "lb" : regelt die Basisstromstärke (background current). 2- Potentiometer "lb": regelt die Impulsstromstärke. 3- Potentiometer (mit Schalter) "tp": regelt die Stromimpulszeit (Dauer) (von 0,1 bis 3s +/-10%). Wenn das Potentiometer auf Position OFF steht, kann kein Strom pulsieren. Die Distanzsteuerung des Schweiß stroms kann mit dem Potentiometer "lb" vorgenommen werden. 4- Potentiometer "tb": regelt die Intervallzeit der Stromimpulse, Dauer der Basisstromes (0,1 -3s+/10%). 5- LED (rot): Leuchtsignal für pulsierenden Strom, leuchtet während des Impulses auf und schaltet während des Intervalles aus. Zu beachten: Der höchste Wert des Schweißstroms, den man mit Distanzsteuerung regeln kann, fällt mit dem Wert zusammen, der im Reglerpotentiometer im Generator WIG angegeben ist. AUSSTATTUNGEN NACH WUNSCH: - Brenner für WIG Schweißen (4m), schweißbereit, mit Wolfram Elektrode Th 2% Durchmesser 1,6 ausgestattet. Dazu Wolfram Elektrode Th 2% Durchmesser 1 und dazugehöriges Zubehör. - Druckminder mit Manometer. - Stromrücklaufkabel mit Massenklemme versehen. - Anschluß Gas und Gasrohrleitung für die Verbindung mit der Argonflasche. INBETRIEBNAHME Suchen Sie den Standort des Gerätes nach möglichen Gegenständen ab, die die Luftöffnung bzw. ausgang behindern können (Fremdkühlung durch Ventilator), überprüfen Sie auch immer, daß kein konduktiver Staub sowie korrosive Dämpfe, Feuchtigkeit etc. aufgenommen werden. ANSCHLUß AN DIE VERSORGUNGSLEITUNG - Überprüfen Sie vor jeder Anschlußarbeit, ob die Daten des Typenschilder mit den Werten des zur Verfügung stehenden Netzes übereinstimmen. STECKER: - Es ist es notwendig, die Kabelenden an einen TECHNISCHE DATEN Die wichtigsten Werte über die Leistung des Gerätes befinden sich auf dem Typenschild (hintere Abdeckung) Abb. E 1- EUROPÄISCHE Vorschrift, auf die hinsichtlich der Sicherheit und Herstellung von LichtbogenSchweißgeräten Bezug genommen werden muß. 2- Symbol für den Innenaufbau der Maschine: F r e q u e n z w a n d l e r ( I n v e r t e r ) Tr a n s f o r m a t o r Gleichrichter. 3- Symbol für das vorgesehene Schweißverfahren: Manuelle Lichtbogenschweißung mit umhüllter Elektrode, Wig. 4- Symbol S: Bedeutet, daß Schweißarbeiten in Umgebungen mit erhöhtem Risiko von Stromschlägen ausgeführt werden können (z. B. in unmittelbarer Nähe großer Metallmassen). 5- Symbol für die Versorgungsleitung: Drei-PhasenWechselstrom. 6- Schutzart der Hülle: IP 23. Sie ist gegen feste Fremdkörper mit einem Durchmesser von ³12.5 mm (Bsp. Finger) und gegen senkrecht aufprallende Wassertropfen mit einem Neigungsgrad zur Vertikalen von bis zu 60° geschützt. 7 - Leistungsmerkmale der Schweißschaltung: - U0: Maximale Leerlaufspannung in der Spitze (Schweißschaltkreis geöffnet). - I2/U2: Strom und entsprechende Spannung, die von der Maschine während des Schweißvorganges bereitgestellt werden können, sind genormt [U2 = normalizierten 2P + Stecker anzuschließen, der eine Kapazität von 20 ÷ 25 A besitzt . ACHTEN SIE SORGFÄLTIG DARAUF, daß der gelb/grüne Leiter des Kabels korrekt an der klemme - ( ) des Steckers angebracht wird. Die Versorgungsleitung muß durch Sicherungen oder automatische Differenzialschalter gesichert sein, beachten Sie die am Typenschild angegebenen Werte (Leistung/Strom, Sicherungsleistung) ACHTUNG: Wenn Sie die obengenannten Sicherheitsmaßnahmen nicht beachten, arbeitet das vom Hersteller vorgesehene Sicherheitssystem (Klasse 1) nicht effizient und es entstehen dadurch große Gefahren für Personen (Elektroschock) und Gegenstä nde (Brand etc.). ANSCHLUSS DER SCHWEISSKABEL FÜHREN SIE ANSCHLUßARBEITEN NUR DANN DURCH, WENN DAS GERÄT AUSGESTECKT IST. - Schweißkabel - Elektrodenzangenträger : wird normaler weise an den (+) Pol angeschlossen. (Sehen Sie 'Schweißen') - Rücklaufkabel - Masse : wird normalerweise an (-) Pol 17 - - - - angeschlossen. Die Masseklemme, am anderen Ende, wird mit dem Schweißstück oder einer Metallbank so nahe wie möglich am zu bearbeitenden Schweißstück. WIG SCHWEISSEN BEI GLEICHSTROM: WIG Brenner: Das stromführende Kabel muß am Pol (-) angeschlossen werden; verbinden Sie den 3poligen Anschluß (Brennerdruckknopf), wobei Sie ihn fest hineindrücken müssen und ihn nach dem Uhrzeigersinn bis zum Einrasten drehen müssen. Schließen Sie das Gasrohr des Brenners am passenden Anschluß an; ziehen Sie ihn mit der Hand fest und vermeiden Sie den Gebrauch von Schlüsseln. Die Rücklaufleitung (Masse) soll normalerweise mit dem Pol (+) angeschlossen werden; die Masseklemme am anderen Ende wird am Schweißstück oder an einem Metalltrennständer befestigt. Die Bank soll so nahe wie möglich bei dem Werkstück sein! Hinweise: Drehen Sie die Anschlüsse der Schweißkabel in den Schnellk upplungen fest, um so einen guten elektrischen Kontakt zu gewährleisten, da es sonst zu einer Überhitzung der Anschlüsse kommt, was mit einem Effizienzverlust und einem schnellen Verschleiß einhergeht. Verwenden Sie keine Kabel über 10m. Verwenden Sie keine Metallteile, die nicht zum Werkstück gehören, als Unterstützung für das Rücklaufkabel, das könnte die Sicherheit gefährden und nicht zufriedenstellenden Ergebnisse beim Schweißen bringen. Schweißen mit gewendeten Rändern Abb. G Bei größerer Materialdicke benötigt man Stäbe von gleicher Materialbeschaffenheit wia das Grundmaterial und auch gleichen Durchmesser bei einer angebrachten Zubereitung der Ränder. Schweißen mit gewendeten Rändern, mit oder ohne Zusatzmaterial Käntenabschleifen Abb. H Um einen guten Erfolg beim Schweißen zu erzielen, müssen die Werkstücke genau gereinigt und frei von Oxidation, Öl, Fett und Lösungsmitteln sein. Es ist notwendig, die Wolframelektrode axial mit Hilfe eines Schleifsteins wie unten angegeben anzuspitzen. Dabei muß man aufpassen, daß die Spitze genau konzentrisch ist, um Abweichungen des Bogens zu verhindern. Diese Maß nahmen müssen periodisch nach Abnutzung und Verwendung der Elektrode durchgeführt werden. Vor allem aber, wenn die Elektrode verschmutzt, oxidiert oder nicht korrekt benutzt worden ist. Kontrolle der Elektrodenspitze Abb.I Der Elektrodendurchmesser wird nach der folgenden Tabelle ausgewählt. Zu beachten wäre, daß bei DC Schweißen (mit Elektrode am Pol -) hauptsächlich eine Elektrode mit 2% Torium (rotes Band) verwendet wird. Es muß immer auf den richtigen Durchmesser und den richtigen Strom geachtet werden, um erfolgreiches Schweißen garantieren zu können. Die Elektrode ragt aus der keramikdüse 2-3 mm und kann 8 mm erreichen, wenn im Winkel geschweißt wird. ANSCHLUSS AN DER SCHUTZGASFLASCHE (ARGON 99,5) Schrauben Sie den Druckminderer an das Gasflaschenventil. Verbinden Sie den biegsamen Gasschlauch für die Schutzgasversorgung, indem Sie ihn an einem Ende mit dem dazu bestimmten Ausgangsanschluß des Druckminderers, und am anderen Ende mit dem am hinteren Teil des Gerätes angebrachten Anschluß verbinden. Vergewissern Sie sich der Haltbarkeit des Systems durch dazu bestimmte Schlauchbinder. Lockern Sie den Regulationsring des Druckminderes, bevor Sie das Flaschenventil öffnen. Öffnen Sie die Flasche und regeln Sie die Gasmenge (L/m) gemäß den angegebenen Orientierungsdaten (siehe Tabelle). Eventuelle Nachjustierung des Gasausflusses können Sie auch während des Schweißens durchfü hren, indem Sie den Ring am Druckminderer betätigen. Überprüfen Sie den Zustand der Leitungen und Anschlüsse. VERFAHREN Überprüfen Sie, ob das Gerät richtig gemäß den Vorschriften aus Punkt "Inbetriebnahme" angeschlossen ist. Achten Sie darauf, daß die Steuerungsvorabstimmung richtig eingestellt ist. Siehe Punkt "Allgemeines". Stellen Sie den Schweißstrom mit dem Potentiometer auf den erwünschten Wert ein; passen Sie eventuell während des Schweißens den Schweißstrom an die wirklich notwendige thermische Zufuhr an. Schalten Sie den Brennerdruckknopf ein und überprüfen Sie das korrekte Anströmen des Gases aus dem Brenner; eichen Sie, wenn nötig, die Nachgaszeiten; Diese Zeiten werden in Bezug auf die Arbeitskonditionen eingestellt. Die Gasverspätung muß dazu hinreichen, daß am Ende der Schweißarbeit die Abkühlung der Elektrode und des Bades erfolgt, ohne daß sie in Berührung mit der Atmosphäre kommen (Oxidation und Kontamination). Zu beachten!! Die Schutzgasmenge (L/m) kann nur durch den Druckregler an der Flasche gesteuert werden. WIGSCHWEISSEN BEI GLEICHSTROM Allgemeines Das Wig Schweißen ist ein Schweißvorgang, der die vom elektrischen Bogen erzeugte Wärme ausnützt und sie zwischen einer nicht schmelzenden Elektrode (Tungsten) und dem Schweißstück erhält. Die Wolfram Elektrode wird von einem Brenner unterstützt, der ihn mit Schweißstrom versorgt und die Elektrode selbst und das Schweißbad vor Oxidation durch inertes Gas (meistens Argon: Ar 99,5), das aus einer Keramikdüse ausfließt, schützt. Abb. F MODELL HF: Drücken Sie auf den Brennerdruckknopf und gehen Sie mit der Elektrodespitze (2-3 mm) an das Werkstück heran; warten Sie auf die von den HF Impulsen veranlaßte Entzündung des Bogens; erst danach bilden Sie das Schmelzbad auf dem Werkstück und arbeiten Sie entlang des Verbindungsstückes. Falls Schwierigkeiten mit dem Entzünden des Bogens auftreten, obwohl das Gas strömt und HF Entladungen sichtbar sind, überprüfen Sie, ob die Oberfläche unversehrt ist und ob die Spitze paßt, ohne aber davor die Elektrode den HF Entladungen andauernd auszusetzen. Das Schweißen erfolgt durch Verschmelzen der Ränder des Werkstückes ohne Materialzufuhr (bei dünnen Materialien bis ca. 1mm). 18 2.5 3.2 4 MODELL LIFT: Legen SIe die Elektrodenspitze leich auf das Werkstück auf und üben Sie nur leichten Druck aus. Den Brennerknopf fest D r ü c k e n u n d d i e E l e k t r o d e m i t e t w a s Ve r z ö gerung 2-3 mm anheben. So erhalten Sie einen Lichtbogen mit dem entsprechenden Stromwert, den man vorher definiert hat. Um das Schweißen zu unterbrechen, lassen Sie den Brennerschalter los. Das führt stufenweise zur Ausschaltung der Stromzufuhr (wenn Funktion "stetiges Abfallen" am Potentiometer eingestellt ist) oder zum sofortigen Ausgehen des Bogens mit nachfolgendem Postgas. Die Funktion "stetiges Abfallen" ist äußerst wichtig, um die Bildung von "Kratern" am Ende des Werkstü ckes zu verhindern. Die Wiederauffüllung mit Material geht während der Phase des Stromabfalles vonstatten. Diese Funktion ist dann von Vorteil, wenn Sie den Brennerschalter in schneller Folge ein- und ausschalten, um um so leichter die Thermozufuhr und schwierige Schweißarbeiten zu steuern. Wenn Sie anspruchsvolle Schweißarbeiten durchzuführen haben, bei denen Sie die Arbeitsparameter nicht kennen, empfiehlt es sich, zuerst Probedurchgänge auf Probestücken zu unternehmen, um annährend zu genauen Ergebnissen bezüglich des Schweißstromwertes und der optimalen Gasmenge zu gelangen. - - VERGLEICHSDATEN FÜR DAS SCHWEISSEN AUF INOX STAHL (DC) Dicke (mm) Strom (A) ø Elek. (mm) ø Düse (mm) Argon (l/m) øLötstab (mm) 15-30 30-60 70-100 90-110 110-130 120-150 1 1 1,6 1,6 1,6 1,6-2,4 6,5 6,5 9,5 9,5 9,5 9,5 3 3-4 3-4 4 5 5-6 --1 1,5 1,5-2,0 1,5-2,0 2-3 0,5 - 0,8 1 1,5 Strom (A) ø Elek. (mm) ø Düse (mm) Argon (l/m) øLötstab (mm) 20-30 80-100 110-140 1 1,6 1,6 6,5 9,5 9,5 4 6 6 --1,5 1,5 S C H W E I S S E N MANTELELEKTRODE - - 1.6 2 Beachten Sie, daß bei gleichbleibendem Elektrodendurchmesser höhere Stromwerte für Schweißarbeiten in der Ebene und niedere Werte für Schweißen in der Vertikale oder über dem Kopf ver wendet werden müssen. Die mechanische Charakteristik des Werkstückes wird abge sehen von der ausgewählten Stromintersität von den anderen Schweißparametern bestimmt, wie z.B. Durchmesser und Beschaffenheit der Elektrode, Länge des Bogens, Geschwin digkeit und Lage bei der Ausführung. Die Elektroden dürfen nicht der Feuchtigkeit ausgesetzt sein und müssen daher durch die jeweiligen Behälter und Hüllen geschützt werden. INSTANDHALTUNG WARTUNG ACHTUNG ! Nehmen Sie nie die Abdeckungen des Gerätes ab, um darin hanteren, ohne daß Sie vorher als Vorsichtsmaßnahme den Stecker herausgezogen haben. Etwaige Arbeiten am unter Strom stehenden Gerät können Elektroschocks aufgrund des direkten Kontaktes mit unter Spannung stehenden Teilen zur Folge haben. - Befreien Sie in gewissen Zeitabständen je nach Verwendungshäufigkeit und Verschmutzung der Umgebung die innere Teile des Gerätes anschauen und eventuellen Staub, der sich auf den Bestandteilen abgelagert hat, mit einem Luftstrahl von niedrigem Druck entfernen. - Am Ende der Wartungsarbeiten die Bretter der Maschine wieder montieren und die Fixierschrauben fest eindrehen. - Absolut vermeiden, Schweissarbeiten bei offener Maschine auszuführen. M I T Die meisten Mantelelektroden werden am Pluspol angeschlossen, es gibt jedoch einige Arten an Elektroden, die am Minuspol angeschlossen werden. Passen Sie die Schweißkabel an die Schnellkupplungen (+) und (-) des Gerätes an. Befolgen Sie auf jeden Fall dei Angaben des Hersteller über die Art der Elektrode, die richtige Polarität sowie den optimalen Stromwert. Der Schweißstrom wird in Abhängigkeit zum Elektrodendurchmesser und zum verwendeten Arbeitsstück bestimmt. In der Folge die Stromwerte im Vergleich zum Durchmesser : Ø Elektrodendurchmesser (mm) 110 160 200 ANSICHTEN DER SCHWEISSNAHT Abb. L VERGLEICHSDATEN FÜR DAS SCHWEISSEN AUF DESOXIDIERTEM KUPFER (DC) Dicke (mm) - ARBEITSVORGANG - Halten Sie sich die Maske VOR DAS GESICHT und reiben Sie die Elektrodenspitze auf dem Werkstück so, als ob Sie ein Zündholz anzünden. Das ist die korrekte Art, den Bogen zu zünden. ACHTUNG: STECHEN SIE NICHT mit der Elektrode am Werkstück herum, da sonst der Mantel der Elektrode beschädigt werden könnte und damit das Entzünden des Bogens erschwert wird. - Sobald sich der Bogen entzündet hat, halten Sie die Elektrode in dem Abstand, der dem Elektrodendurchmesser entspricht, vom Werkstück entfernt. Halten Sie nun diesen Abstand so konstant wie möglich während des Schweißens ein. Beachten Sie, daß der Stellwinkel der Elektrode in Arbeitsrichtungungefähr 20-30 Grad betragen soll. - Am Ende der Schweißnaht führen Sie die Elektrode leicht gegen die Arbeitsrichtung zurück, um den Krater zu füllen. Dann heben Sie ruckartig die Elektrode aus dem Schweißbad, um so den Bogen auszulöschen. ACHTUNG!! Schließen Sie immer am Ende des Arbeitsvorganges das Gasflaschenventil. 0,5-0,8 1 1,5 2 2,5 3 60 80 120 BRENNER Legen Sie den Brenner und sein Kabel nicht auf warme Gegenstände; das würde ein Schmelzen des Isoliermaterials zur Folge haben und das Gerät betriebsunfähig machen; Überprüfen Sie mit periodischen Abständen die Schweißstrom (A) Min. Max. 25 50 40 80 19 Gasanschlüsse und Rohrleitungen. Verbinden Sie sorgfältig die Elektrodemasseklemme und das Bohrfutter der Masseklemme mit dem Durchmesser der gewählten Elektrode, um Überhitzungen, Ausströmen des Gases und allgemein schlechten Betrieb zu vermeiden. - - FEHLERSUCHE FALLS DAS GERÄT UNBEFRIEDIGEND ARBEITET, SOLLTEN SIE, BEVOR SIE EINE SYSTEMATISCHE PRÜFUNG VORNEHMEN ODER SICH AN EIN SERVICEZENTRUM WENDEN FOLGENDES BEACHTEN : - Der Schweißstrom, der mittels Potentiometer reguliert wird, muß an den Durchmesser und den Typ der Elektrode angepaßt werden. - Wenn der Hauptschalter auf ON steht, Die Korrekte Lampe angeschaltet ist, wenn dem nicht so ist, liegt der Fehler normaler weise an der Versorgungsleitung (Kabel, Stecker u/o Steckdose, Sicherungen etc.) - Der gelbe Led, der den Eingriff der thermischen Sicherheit der Ober - und Unterspannung oder von einem Kurzschluss anzeigt, nicht eingeschaltet ist. - Sich versichern, dass das Verhältnis der nominalen Intermittenz beachtet worden ist; im Fall des Eingriffs des thermischen Schutzes auf die natürliche Abkühlung der Maschine warten und die Funktion des Ventilators kontrollieren - Die Linienspannung kontrollieren, wenn der Wert sich über 260 V ac oder unterhalb von 190V ac hält, bleibt die Maschine blockiert, erst wenn die Spannung wieder Normalwerte erreicht, erhält man die automatische Wiederversorgung. ACHTUNG! SPEISUNGSSPANNUNGEN UEBER 280V A.C. KOENNEN DIE MASCHINE BESCHAEDIGEN. - Kontrollieren, dass kein Kurzschluss am Ausgang der Maschine ist, in diesem Fall muss man die Störung beseitigen. - Die Anschlusse an den Schweissstromkreis muessen korrekt durchgefuehrt worden sein. Vorallem die massekabelklemme sollte fest am Werkstruck befestigt sein und keine Isoliermaterialen (z.B. lack) dazwischen liegen. - Das Schutzgas soll korrekt (Argon 99%) in der richtigen Menge verwendet werden - - - vermeden; de nullastspanning van de generator kan in bepaalde gevallen gevaarlijk zijn. Alvorens tot de installatie of controle- en reparatiewerkzaamheden over te gaan de verbinding van het apparaat met de elektrische voeding onderbreken. Tijdens het vervangen van versleten onderdelen van de brander het apparaat uitschakelen. De elektrische installatie moet in overeenstemming met de geldende ongevallenpreventienormen en -wetten worden uitgevoerd. De lasmachine moet uitsluitend aangesloten worden op een voedingssysteem met een neutraalgeleider verbonden met de aarde. Controleren dat het stopcontact van de elektrische voeding met de beschermende aarde is verbonden. Het apparaat niet in een vochtige of natte omgeving of in de regen gebruiken. Geen kabels met slijtage- of ouderdomsverschijnselen of met loszittende contacten gebruiken. Niet lassen op houders, containers of buizen die ontvlambare stoffen of brandstoffen in vloeibare vorm of als gas hebben bevat. Geen werkzaamheden uitvoeren op met chloorhoudende oplosmiddelen schoongemaakte oppervlakken of in de nabijheid van dergelijke oplosmiddelen. Niet lassen op bakken onder druk. In de nabijheid van de boog dient voor een goede ventilatie of adekwate apparatuur voor de afvoer van de lasdampen te worden gezorgd De ogen door middel van niet-actinische glazen, zoals die gemonteerd op laskappen en -brillen, beschermen. De gasfles met de meegeleverde speciale riem of ketting bevestigen. De fles uit de buurt van de zon en andere warmtebronnen houden. ,* - ______________(NL)______________ - GEBRUIKSAANWIJZING - Draag beschermende handschoenen en -kledij en vermijd blootstelling van de huid aan de door de vlamboog geproduceerde ultraviolette stralen De machine niet gebruiken om de leidingen te ontdooien. De machine op een horizontaal vlak doen steunen om omkanteling te vermijden. ALGEMENE INFORMATIE De TIG is een, door een transistorbrug (IGBT) gecontroleerde, constante stroom gelijkrichter voor het booglassen, met karakteristieke gebruiksfrequentie van 32 kHz. De specifieke kenmerken van dit afstelsysteem (INVERTER), zoals hoge snelheid en de precisie van de afstelling, garanderen een uitmuntende laskwaliteit van het apparaat met elk type mantelelektroden en tijdens het TIG lassen (gelijkstroom). De afstelling aan de ingang van de (primaire) voedingsspanning met het "inverter" systeem draagt tevens bij aan een drastische reduktie van het volume van zowel de transformator als de afvlakreactantie, hetgeen de GEBRUIKSAANWIJZING VOOR APPARATEN MET CONSTANTE DRAADVOEDING VEILIGHEIDSVOORSCHRIFTEN - Rechtstreeks contact met de lascircuits dient te worden 20 constructie van een apparaat van uiterst kleine omvang en gering gewicht, die de draagbaarheids- en verplaatsbaarheidskarakteristieken extra benadrukken, mogelijk maakt. De machine bestaat voornamelijk uit een, voor een maxi male betr ouwb aarh eid en bepe rkt onde rhou d geoptimaliseerde en op een voorgedrukt circuit gemonteerde, kracht- en regel/controlemodule. Afb. A worden veranderd. VO OR PA NE EL 4 - GEEL CONTROLELAMPJE: deze gaat branden als de lasstroom wordt geblokkeerd om een van de volgende redenen: - Thermische beveiliging: in de machine heeft zich een te hoge temperatuur ontwikkeld. De machine blijft aanstaan zonder dat er stroom wordt toegevoerd, totdat de normale temperatuur weer bereikt is. De herstelprocedure wordt automatisch uitgevoerd. - Beveiliging tegen over- en onderspanning van de leiding: de machine wordt geblokkeerd als de spanning op de leiding te hoog (meer dan 260V ac) of te laag (minder dan 190V ac) is. - Beveiliging tegen kortsluiting: er heeft zich een kortsluiting voorgedaan van meer dan 1,5 seconde (vastgeplakte elektrode) en de machine wordt geblokkeerd. De herstelprocedure wordt automatisch uitgevoerd. 5 - Keuzeschakelaar LASWIJZE EN FUNCTIES DRUKKNOP BRANDER: Beschrijving 1 - Ingang van de enkelfasige netvoeding, de gelijkrichter en afvlakcondensators. 2 - Transistorschakelbrug (IGBT) en stuurtrappen; zet de gelijkgerichte netspanning om in hoge frequentie wisselspanning (karakteristiek 85 kHz) en regelt het vermogen afhankelijk van de voor het lassen noodzakelijke stroom/ Spanning. 3 - Hoogfrequentietransformator; De eerste wikkeling wordt door de van blok 2 afkomstige omgezette spanning gevoed; deze dient om de spanning aan de waarden noodzakelijk voor de booglasoperaties aan te passen en tegelijkertijd om het lascircuit op galvanische wijze van de voedingsspanning te isoleren. 4 - Secundaire gelijkrichtbrug met afvlakinductantie; zet de door de secundaire wikkeling geleverde spanning / stroom om in gelijkstroom / spanning met uiterst lage golving. 5 - Controle- en regelelektronica; meet continu de waarde van de lasstroomtransistors en vergelijkt deze met de door de gebruiker ingestelde waarde; moduleert de bedieningsimpulsen van de stuurtrappen van de POWER MOS die voor de regeling zorgen. Bepaalt de dynamische reaktie van de stroom tijdens het smelten van de elektrode (onmiddellijke kortsluiting), en oefent controle uit op de beveiligingssystemen. 6 - Analoge instellingen: Timers, afnameperiodes en buffers. 7 - Digitale controles actuators in / out. 8 - Generator HF ontsteking (MODEL HF). 9- Elektromagnetische afsluiter van het beschermingsgas 10 - Afstandsbediening of TIG Pulse Control Verbindings-, regel- en waarschuwingsonderdelen Achterpaneel Afb. B 1234- LASSEN MET MANTELELEKTRODES (MMA) TIG LASSEN: Drukknop brander losgelaten 6789- Drukknop brander vastgehouden (*) (*) Keuz estan d die o ok bij gebru ik van d e afstandsbediende regeling en met pedaal dient te worden ingesteld (zie OPTIES). Potentiometer voor invoeren en afstellen van de DUUR van de stroomafname (na "OFF" drukknop brander), schaal A/8 Potentiometer voor de instelling van de POST GAS tijd van het beschermingsgas schaal s Verbindingsstuk voor de aansluiting van de gasslang van de TIG brander. Connector voor de aansluiting van de drukknopkabel van de brander. MASSA VAN DE LASMACHINE (Tabel 1) OPGELET: geen enkele van de lasmachines beschreven in deze handleiding is uitgerust met hijsapparatuur; OPTIES - Handbediende afstandsregeling: maakt het mogelijk om met behulp van een draaiknop, rechtstreeks vanaf de werkplek, de lasstroom in te stellen. - Met de voet bediende afstandsregeling: maakt het mogelijk om de lasstroom op gelijkmatige wijze in te stellen, afhankelijk van de met de voet uitgeoefende druk op het pedaal, en maakt tevens het starten en stoppen van het lassen mogelijk (stop in pauzestand) zonder de drukknop op de brander te gebruiken. - TIG-PULSE afstandsbediening: voor het TIG lassen met impuls gelijkstroom, met de mogelijkheid om de meest belangrijke parameters op afstand in te stellen. Door van deze werkwijze gebruik te maken, worden bij bepaalde toepassingen, bepaalde positieve kenmerken van het TIG lassen extra benadrukt, waaronder - Een klein smeltbad, een betere controle van de warmtetoevoer, beperkte verhitting; - Dichtende laslagen, het lassen op geringe diktes en of in positie. - Het lassen van metalen die bij verhitting de neiging 2p + ( ) uitgeruste voedingskabel. Hoofdschakelaar O/OFF - I/ON (verlicht) Connector voor instellingen op afstand (zie OPTIES) Tussenstuk voor aansluiting van de gaspijp (drukbegrenzer fles - machine) Frontpaneel Afb. C 1 - Positieve snelverbinding (+) voor aansluiting van de laskabel. 2 - Negatieve snelverbinding (-) voor aansluiting van de laskabel. 3 - Potentiometer voor de afstelling van de lasstroom, met in Ampères aangegeven schaalverdeling; de regeling kan ook tijdens het lassen 21 - kunnen verdeeld worden tijdens het lassen. - X: Verhouding intermittentie: duidt de tijd aan dat de machine de overeenstemmende stroom kan verdelen (zelfde kolom). Wordt uitgedrukt in %, op de basis van een cyclus van 10min (vb. 60% = 6 minuten werk, 4 minuten pauze; en zo verder). - A/V - A/V: Duidt de gamma van regeling aan van de stroom van het lassen (minimum- maximum) met de overeenstemmende spanning van de boog. 8 - Karakteristieke gegevens van de voedingslijn: - U1: Wisselspanning en voedingsfrequentie van de machine (toegestane limieten ±15%): - I1max: Maximum stroom geabsorbeerd door de lijn. - I1eff: maximum efficiënte stroom voeding 9- : De waarde van de zekeringen met vertraagde activering moet voorzien worden voor de bescherming van de lijn. - Symbolen met verwijzing naar de veiligheidsnormen. 10 - Inschrijvingsnummer fabricage. Identificatie van de machine (noodzakelijk voor technische service, aanvraag van reserve onderdelen, opzoeken van de oorsprong van het product). hebben te barsten Betere controle van de penetratie op kopverbindingen van horizontale vlakken zonder steunstaaf Betere mogelijkheden om een las uit te voeren op stukken met verschillende diktes en van niet overeenkomstige staalsoorten (bijv. inox en laaggelegeerde metalen). TIG PULSE AFSTANDSBEDIENING Afb. D 1- Potentiometer "lb": instelling van de sterkte van de basisstroom (back ground current) 2- Potentiometer "lp": instelling van de sterkte van de impulsstroom 3- Potentiometer met "tp" schakelaar: instelling van de impulstijd (duur) van de stroom (van 0,1 tot 3s +/- 10%). Met de potentiometer in de OFF stand is de impulsstroom onderbroken; de afstandsbediende instelling van de lasstroom met potentiometer "lb" blijft normaal mogelijk. 4- Potentiometer "tb"; instelling van de tussenperiodes van de stroomimpulsen, de duur van de basistroom (0,1-3a +/- 10%). 5- Controlelampje (rood), signalatie van de impulsstroom: aan tijdens het impuls, uit tijdens het interval. N.B. de maximale waarde van de op afstand instelbare lasstroom komt overeen met de op de potentiometer van de generator TIG ingestelde waarde. NOTA: Het afgebeelde voorbeeld van een plaatje is bedoeld als indicatievoor de betekenis van de symbolen en cijfers; de exacte waarden van de technische gegevens van de machine in uw bezit dienen rechtstreeks van het zich op het apparaat bevindende plaatje te worden afgelezen. OP VERZOEK TOEGEVOEGD: - TIG lasbrander (4m), klaar voor het lassen, uitgerust met een Tungsten-Th 2% (Wolfraam) elektrode met een diameter van 1,5: benevens Tungsten-Th 2%, diam. 1 elektrode met bijbehorende accessoires. - Drukregelaar met manometer. - Retourkabel van de lasstroom compleet met massaklem. - Gasfitting en slang voor aansluiting op de Argon fles. INSTALLATIE PLAATSING Bij het plaatsen van de machine moet erop worden toegezien dat de in- en uitlaatopeningen van de koellucht (gedwongen luchtcirculatie door middel van een ventilator) niet geblokkeerd worden; er tevens op letten dat er geen geleidende stoffen, corroderende dampen, vocht, enz. worden opgezogen. Technische gegevens De voornaamste technische gegevens met betrekking tot de prestaties van de machine zijn op de volgende wijze op het plaatje met technische gegevens (achterpaneel) samengevat: Afb. E 1- EUROPESE referentienorm voor de veiligheid en de bouw van lasmachines met boog. 2- Symbool van de interne structuur van de machine: frequentieconvertor (inverter) transformator gelijkrichter. 3- Symbool van de voorziene lasprocedure: lassen met manuele boog met beklede elektrode, Tig. 4- Symbool S: duidt aan dat er lasoperaties kunnen uitgevoerd worden in een ruimte met risico voor elektrische schokken (vb. in de dichte nabijheid van grote metalen massa's). 5- Symbool van de voedingslijn: wisselspanningdriefasen. 6- Graad van bescherming van de huls: IP 23. Is beschermd tegen soliede vreemde lichamen met diameter. ³12.5mm (vb. vingers) en tegen de verticale val van waterdruppels met een inclinatie tot 60° op de verticale lijn. 7 - Prestaties van het lascircuit: - U0: maximum spanning piek leeg (lascircuit open). -I2/U2: Overeenstemmende genormaliseerde stroom en spanning [U2 = (20+0,04 I2) V] die door de machine AANSLUITING OP HET LICHTNET - Vóór iedere elektrische aansluiting, dient te worden gecontroleerd of de waarden op het plaatje van het apparaat overeenstemmen met de spanning en frequentie van het elektriciteitsnet aanwezig op de plaats van de installatie. STEKKER: - is het noodzakelijk dat de draadeinden van de voedingskabel op een genormaliseerde stekker 2P + ( ) met een bereik van 20÷25A worden aangesloten. ER MOET UITERST GOED OP WORDEN TOEGEZIEN dat de groen-gele geleider op - de juiste wijze aan het aansluitpunt ( ) van de stekker wordt verbonden. De voedingskabel moet, met behulp van vertraagde zekeringen of automatische differentiaaluitschakelaars worden beschermd; voor de juiste karakteristieken van het voedingsnet (vermogen/stroom, bereik van de zekeringen) wordt verwezen naar de informatie vermeld op het plaatje met de technische gegevens. LET OP Het niet naleven van bovenstaande regels zal de door de fabrikant gerealiseerde beveiliging (klasse I) tenietdoen, en ernstige risico's voor personen (bijv. elektrische schokken) en zaken (bijv.brand) met zich mee brengen. 22 Met zorgvuldig geprepareerd dun materiaal (tot ongeveer 1mm) wordt de lasverbinding bewerkstelligt door de fusie van de randen van de naad zonder materiaaltoevoer. Het lassen met omhoogstaande randen Afb. G Voor grotere diktes zijn speciale lasstaafjes van dezelfde samenstelling als het basismateriaal en met een geschikte diameter, met een passende voorbereiding van de randen, noodzakelijk. Het lassen met tegenoverstaande randen, met of zonder toevoerdraad Afb. H Om van een goed lasresultaat verzekerd te zijn wordt het aanbevolen, de stukken goed schoon te maken en van oxydatie, oliën, vetten, oplosmiddelen, enz. te ontdoen. Het is verder noodzakelijk het uiteinde van de wolfraamelektrode over de lengte op een slijpmachine in een punt te slijpen volgens de hieronder aangegeven vorm, waarbij, om afwijkingen van de boog te voorkomen, er voor moet worden gezorgd dat de punt zich precies in het midden bevindt. Deze operatie moet regelmatig, afhankelijk van het gebruik en de slijtage van de elektrode, worden herhaald, ook als deze per ongeluk bevuild, geoxydeerd of op een verkeerde wijze gebruikt is. Controle van de punt van de elektrode Afb.I AANSLUITING VAN DE LASKABELS DE HANDELING EN MET BETREKKIN G TOT HET AANSLUITEN VAN HET LASCIRCUIT AAN DE MACHINE DIENEN UITSLUITEN EN ALLEEN TE WORDEN UITGEVOERD BIJ EEN NIET OP HET LICHTNET AANGESLOTEN MACHINE. - De laskabel met "elektrodenhouderklem": wordt gewoonlijk aan de positieve pool (+) verbonden,(zie paragraaf "Het lassen") - De retourkabel voor de "massa": wordt gewoonlijk aan de (-) pool verbonden; het andere uiteinde van de massakabel wordt zo dicht mogelijk in de buurt van het te lassen punt, aan het te lassen stuk zelf, of aan een metalen bank verbonden. TIG LASSEN MET GELIJKSTROOM: - "TIG BRANDER": de stroomtoevoerkabel van de brander moet aan de pool (-) worden verbonden; de driepolige connector (drukknop brander) aansluiten door hem er geheel in te duwen en tot het eind rechtsom te draaien; de gasslang met de speciale fitting verbinden en zorgvul dig met de hand aandra aien, geen gereedschap gebruiken. - Retourkabel "massa": de massakabel moet op de pool (+) worden; de massaklem aan het andere uiteinde, wordt in de nabijheid van het laspunt aan het te lassen stuk of aan een metalen oppervlak bevestigd (werkbank). Aanbevelingen: - Om een perfekt elektrisch contact te garanderen, de con nec tor s van de las kab els vol led ig in de snelverbindingspunten draaien; als dit niet het geval mocht zijn zullen de connectors namelijk oververhit raken, met al s gevolg een sn elle s lijta ge en vermindering van de prestaties. - Geen laskabels gebruiken die langer zijn dan 10 m. Het gebruik, als terugkeergeleider van de lasstroom, van metalen structuren die geen onderdeel van de te lassen voorwerpen vormen kan de veiligheid in gevaar brengen en teleurstellende lasresultaten opleveren. Ter oriëntatie wordt de diameter van de elektroden aan de hand van de onderstaande tabellen bepaald, waarbij er rekening mee moet worden gehouden dat voor het lassen met gelijkstroom (met de elektrode aan de (-) pool), gewoonlijk de elektrode met 2% Thorium (rode band) wordt gebruikt. Voor een goede lasverbinding is het gebruik van een elektrode met de juiste diameter en de juiste stroomwaarde essentieel. De elektrode zal gewoonlijk 2 tot 3 mm uit het keramische mondstuk steken en dit kan voor het lassen in een hoek oplopen tot 8 mm. WERKWIJZE Controleren of de machine op correcte wijze is geïnstalleerd en aangesloten in overeenstemming met de aanwijzingen in de paragraaf "Installatie". Controleren of de vooraf ingestelde bedieningen in de juiste stand staan in overeenstemming met de aanwijzingen in de paragraaf "Algemeen". De lasstroom met behulp van de potentiometer op de gewenste waarde instellen; eventueel tijdens het lassen aanpassen aan de werkelijk benodigde warmte. Op de drukknop van de brander drukken en de gasstroom controleren; indien noodzakelijk de duur van het post-gas afstell en; deze tijdsd uur wordt afhanke lijk van de werktoestand ingesteld, de gasvertraging in het bijzonder, moet in staat zijn om de afkoeling van de elektrode en het bad te bewerkstelligen, zonder dat deze met de atmosfeer in contact komen (oxydatie en bevuiling). N.B.: De hoeveelheid beschermingsgas (liter/min) kan uitsluitend met de drukregelaar van de fles worden ingesteld. AANSLUITING OP DE FLES MET BESCHERMINGSGAS (Argon 99,5%) De drukregelaar op de Argon gasfles draaien. De ru bb er en sl an g voo r de voe di ng van he t b e s c h e r m i n g s g a s a a n é é n kant op het verbindingsstuk van de drukregelaar en aan de andere kant op het verbindingsstuk aan de achterkant van de machine aansluiten, en de goede sluiting met voor dit doel geschikte isolatie garanderen. De stelring van de drukregelaar openen alvorens de gaskraan van de fles open te draaien. De kraan openen en de gasstroom (l/min.) met behulp van de ter orië ntat ie gegev en gebr uiks gegev ens (zie bovenstaande tabel); tijdens het lassen kan eventueel de gasstroom met behulp van de stelring worden bijgesteld. De verbindingen van de slang en de aansluitingen op lekken controleren. HET TIG LASSEN OP GELIJKSTROOM Algemene principes Het TIG lassen is een lasmethode die de warmte uitbuit die wordt veroorzaakt door een elektrische boog getrokken en gehandhaafd tussen een niet-smeltende wolfraam elektrode en het te lassen stuk. De wolfraamelektrode is in een brander geplaatst die geschikt is om de lasstroom naar de elektrode te sturen en de elektrode en het lasbad tegen oxydaties te beschermen met behulp van een edelgasstroom (gewoonlijk Argon: Ar 99,5), dat uit het keramische mondstuk komt. Afb. F MODEL HF: De drukknop van de brander indrukken en de punt van de elektrode bij het stuk brengen (2 - 3 mm), wachten tot de door de HF impulsen omgezette boog is ontstoken, en als de boog eenmaal is ontstoken, het smeltbad op het stuk vormen en de brander langs de naad vooruittrekken. Als, ondanks de aanwezigheid van het gas en de zichtbare HF ontladingen, het ontsteken van de boog moeilijkheden 23 oplevert, moet niet te lang worden geprobeerd de elektrode aan de HF actie te bloot te stellen, maar moeten de staat van het oppervlak en de vorm van de punt, die eventueel met de slijpmachine kan worden bijgewerkt, gecontroleerd worden. stroomwaarden voor de gebruikte elektrodendiktes: ø Elektrode (mm) 1.6 2 2.5 3.2 4 MODEL LIFT: Laat de elektrodepunt met een lichte druk op het werkstuk rusten. Druk de knop van de brander helemaal in en licht daarna heel even de elektrode 2 tot 3 mm op. Zodoende wordt de boog ontstoken met de vooraf ingestelde stroomwaarde - Om de lasoperatie te onderbreken moet de drukknop van de brander worden losgelaten waarna de gelijdelijke stroomafname zal beginnen (indien de potentiometer "afnameperiode" is ingeschakeld), of het onmiddellijke doven van de boog gevolgd door het POST- GAS. De "afnameperiode" functie is bijzonder handig om de vorming van "putjes" aan het eind van de naad te voorkomen en om het opvullen hiervan met toegevoegd materiaal tijdens de stroomafname fase mogelijk te maken. Door in snelle opeenvolging de drukknop op de brander in ON-OFF te zetten kan deze functie voorts worden gebruikt om op eenvoudiger wijze de warmtetoevoer en het binnendringen bij moeilijkere lasverbindingen te controleren. Bij moeilijke lasoperaties, met onbekende werkparameters, wordt het aangeraden eerst enkele simulaties op proefstukken uit te voeren, om vervolgens bij benadering de juiste waarde van de lasstroom en de optimale gashoeveelheid te bepalen. LET OP! Na het beëindigen van de werkzaamheden altijd de gaskraan op de fles sluiten. - 0,5-0,8 1 1,5 2 2,5 3 Stroom (A) Ø Elektrode (mm) Ø Mondstuk (mm) Argo (l/min) Ø Lasstaaf (mm) 15-30 30-60 70-100 90-110 110-130 120-150 1 1 1,6 1,6 1,6 1,6-2,4 6,5 6,5 9,5 9,5 9,5 9,5 3 3-4 3-4 4 5 5-6 --1 1,5 1,5-2,0 1,5-2,0 2-3 G E B R U I K S G E G E V E N S T E R O R I Ë N TA T I E O P GEDESOXYDEERD KOPER (GELIJKSTROOM) Dikte (mm) 0,5 - 0,80 1 1,5 Stroom (A) Ø Elektrode (mm) Ø Mondstuk (mm) Argo (l/min) Ø Lasstaaf (mm) 20-30 80-100 110-140 1 1,6 1,6 6,5 9,5 9,5 4 6 6 --1,5 1,5 Er dient rekening mee te worden gehouden dat bij overeenkomstige elektrodendiktes hoge stroomwaarden zullen worden gebruikt voor horizontaal lassen, terwijl voor het vertikale of boven het hoofd lassen lagere stroomwaarden zullen worden gebruikt. De mechanische kenmerken van de lasverbinding worden, behalve door de gekozen stroom, bepaald door andere, tijdens het lassen gebruikte criteria, zoals de doorsnede en kwaliteit van de elektrode, de lengte van de boog, de uitvoersnelheid en tevens de juiste opslag van de elektroden die in speciale verpakkingen of houders tegen vochtigheid dienen te worden beschermd. Werkwijze - Met de laskap VOOR HET GEZICHT, de punt van de elektrode over het te lassen stuk bewegen en daarbij 11n beweging makend alsof u een lucifer aansteekt; dit is de meest correcte methode om de boog te trekken. LET OP!: NIET MET DE ELEKTRODE OP HET STUK SLAAN; de mogelijkheid bestaat dat u de bekleding beschadigt waardoor het trekken van de boog wordt bemoeilijkt. - Zodra de boog is getrokken moet een afstand overeenkomstig de dikte van de gebruikte elektrode in acht worden genomen, en tijdens het lassen moet deze afstand zo goed mogelijk worden gehandhaafd; onthoud dat de hoek van de elektrode in de beweegrichting ongeveer 20-30 graden dient te bedragen. - Op het eind van de lasnaad, de punt van de elektrode, ten opzichte van de beweegrichting, een weinig terugtrekken tot boven het kratertje, om deze te vullen, vervolgens de elektrode snel uit het smeltbad trekken om de boog te onderbreken. GEBRUIKSGEGEVENS TER ORIËNTATIE VOOR HET L A S S E N O P I N O X R O E S T V R I J S TA A L (GELIJKSTROOM) Dikte (mm) Lasstroom (A) Min. Max. 25 50 40 80 60 110 80 160 120 200 VOORBEELDEN VAN LASNADEN Afb. L ONDERHOUD LET OP! MET DE STEKKER IN HET STOPCONTACT IN GEEN GEVAL DE BESCHERMINGSPANELEN VAN HET APPARAAT VERWIJDEREN EN WERKZAAMHEDEN BINNEN HET APPARAAT UITVOEREN. TIJDENS EVENTUELE CONTROLEOPERATIES UITGEVOERD OP EEN ONDER SPANNING STAAND APPARAAT BESTAAT HET RISICO VAN ZEER GEVAARLIJKE ELEKTRISCHE SCHOKKEN ALS GEVOLG VAN EEN RECHTSTREEKS CONTACT MET ONDER SPANNING STAANDE ONDERDELEN. - Van tijd tot tijd, en in ieder geval regelmatig, afhankelijk van het gebruik en de in de omgeving aanwezige hoeveelheid stof, de binnenkant van het apparaat controleren en de zich op de componenten bevindt met HET LASSEN MET MANTELELEKTRODES - De meeste mantelelektroden worden aan de positieve pool bevestigd hoewel er een aantal elektrodentypes bestaat dat op de negatieve pool dient te worden aangesloten; de aansluiting, afhankelijk van de noodzaak op de snelverbindingen (+) en (-) van de machine uitvoeren. - De, op de verpakking van de gebruikte elektroden vermelde instructies moeten in ieder geval worden geraadpleegd. - De lasstroom wordt afhankelijk van de doorsnede van de gebruikte elektrode en het gewenste type lasverbinding ingesteld; als richtlijn gelden de volgende 24 - behulp van een lagedrukluchtstraal. Monteer, na het beëindigen van de onderhoudswerkzaamheden, de panelen van de machine en draai de schroeven daarvan goed vast. Voer in geen geval laswerkzaamheden uit als de machine geopend is. _____________(E)_____________ MANUAL DE INSTRUCCIONES LASBRANDER Leg de lasbrander en de bijbehorende kabel niet op hete stukken. Hierdoor kan het isolatiemateriaal smelten en is de brander niet meer bruikbaar. Controleer periodiek de gasslangen en gasaansluitingen. Verbind zorgvuldig de massaklem van de elektrode en de houder van deze klem met de gekozen elektrodedoorsnede om oververhitting, slechte gasverdeling en slecht functioneren te voorkomen. ATENCIóN ANTES DE UTILIZAR LA MáQUINA LEER ATENTAMENTE EL MANUAL DE INSTRUCCIONES NORMAS DE SEGURIDAD PROBLEEMOPLOSSINGEN B I J S L E C H T E P R E S T AT I E S E N A L VO R E N S SYSTEMATISCHE CONTROLES UIT VOEREN OF DE HULP VAN EEN SERVICECENTRUM IN TE ROEPEN, CONTROLEREN OF: - De lasstroom, ingesteld met behulp van de potentiometer met in ampères aangegeven schaalverdeling, geschikt is voor de dikte en het type van de gebruikte elektrode. - Met de hoofdschakelaar op "ON", het betreffende controlelampje brandt; als dit niet het geval mocht zijn is het waarschijnlijk dat de oorzaak van het probleem in de netvoeding (kabels, stopcontact, stekker, zekeringen enz.) dient te worden gezocht .- Controleer of het gele controlelampje, dat de inwerkingtreding van de thermische beveiliging voor over- of onderspanning of kortsluiting aangeeft, wel uit is. - Controleer of de nominale intermittentieverhouding juist is. In het geval dat de thermostatische beveiliging in werking treedt, dient de machine uit zichzelf af te koelen. Controleer de werking van de ventilator. - Controleer de spanning van de leiding. Als die hoger ligt dan 260V ac of lager dan 190V ac, blokkeert de machine. De herstelprocedure wordt alleen automatisch uitgevoerd als de spanning weer tussen de genoemde waarden komt te liggen. PAS OP! VOEDINGSSPANNINGEN VAN MEER DAN 280V A.C. KUNNEN DE MACHINE BESCHADIGEN. - Controleer of er geen kortsluiting is aan de uitgang van de machine. Mocht dat het geval zijn, los deze storing dan op. - De aansluitingen van het lascircuit op correcte wijze zijn uitgevoerd, vooral of de massaklem goed, zonder tussenkomst van isolerende materialen (bijv. verf), aan het stuk is bevestigd. - Het gebruikte beschermingsgas juist is (Argon 99,5% en in de juiste hoeveelheid). - - Evitar los contactos directos con el circuito de soldadura; la tensión suministrada por el generador puede ser peligrosa en alguna circunstancia. Desenchufar la máchina de la toma de corriente antes de la instalación y de todas las operaciones de verificación y reparación. Hacer la instalación eléctrica según las normas previstas y leyes de prevención de accidentes. Desconectar el aparato antes de sustituir las partes de la antorcha con mayor desgaste. La soldadora debe conectarse exclusivamente a un sistema de alimentación con conductor de neutro conectado a tierra. Asegurarse que la toma de corriente esté correctamente conectada a la tierra de protección. No utilizar la máquina en ambientes húmedos o mojados o bajo la lluvia. No utilizar cables con aislamiento deteriorado o conexiones mal realizadas. No soldar sobre contenedores, recipientes o tuberías que hayan contenido productos inflamables líquidos o gaseosos. Evitar trabajar sobre materiales limpiados con disolventes o en las cercanías de dichos disolventes. No soldar en recipientes a presión. Alejar de la área de trabajo todas las substancias inflamables (p.ej. leño, papel, trapos, etc.). Asegurarse un aireación adecuada o de medios aptos para aspirar los humos de la soldadura o en las cercanías del arco. Sujetar la bombona de bas con la correspondiente correa o cadena adjunta. Mantener la bombona al reparo de fuentes de calor, incluso de los rayos solares. ,* - 25 Proteger los ojos con los vidrios adecuados inactinicos montados sobre máscara o gafas. Utilizar la indumentaria de protección adecuada y guantes, - evitando exponer la epidermis a los rayos ultravioletos producidos por el arco. No utilizar la máquina para descongelar las tuberías. Apoyar la máquina en una superficie plana horizontal para evitar que se vuelque. 10 - Regulación a distancia o TIG pulse Control Organos de conexión, regulación y señalización Panel Posterior Fig. B 1 - Cable de alimentación 2P + ( ) 2 - Interruptor general O/OFF - I/ON luminoso 3 - Conector de regulador a distancia (v. OPCIONES) 4 - Racor para conexión tubo de gas (reductor de presión bombona - máquina). Panel anterior Fig. C GENERALIDADES El TIG es un rectificador de corriente continua para soldadura al arco, controlado por un puente de transistor (IGBT) con frecuencia típica de funcionamiento de 32 Khz. Las características especificas de este sistema de regulacíon (INVERTER) como alta velocidad y precisión de la regulación, conceden a la máquina excelentes cualidades en la soldadura de todos los electrodos revestidos y en la soldadura TIG (d.c.). La regulación con sistema "inverter" a la entrada de la línea de alimentación (primario), determina además una reducción drástica de volumen, sea del transformador como de la reactancía de nivelación, permitiendo la construcción de una máquina de volumen y peso estrechamente contenidos, resaltando las dotes de manejo y transporte. La máquina está constituida esencialmente por un módulo de potencia y un módulo de regulación/control, realizados sobre circuito estampado y optimizado para obtener la máxima fiabilidad y reducido mantenimiento. 1 - Toma rápida positiva (+), para conectar cable de soldadura. 2 - Toma rápida negativa (-), para conectar cable de soldadura. 3 - Potenciómetro para la regulación de la corriente de soldadura con escala graduada en Amperios, permite la regulación también durante la soldadura. 4 - LED AMARILLO: normalmente no está iluminado; se ilumina para indicar una anomalía que bloquea la corriente de soldadura por los motivos siguientes: - Protección térmica: en el interior de la máquina se ha alcanzado una temperatura excesiva. La máquina permanece encendida sin suministrar corriente hasta lograr la temperatura normal. La reactivación es automática. - Protección a causa de un voltaje de línea sobrante o demasiado bajo: la máquina se bloquea cada vez que el voltaje de línea es demasiado alto (mayor de los 260 V ac) o demasiado bajo (menor de los 190 V ac). - Protección por cortocircuito: se ha producido un cortocircuito con duración uperior a los 1,5 segundos (pegado del electrodo) y la máquina se bloquea. La reactivación es automática. 5- Selector PROCEDIMIENTO DE SOLDADURA Y FUNCIONES PULSANTE ANTORCHA: ESQUEMA DE BLOQUEO Fig. A Descripción: 1 - Entrada línea de alimentación monofásica, grupo rectificador y condensadores de nivelación. 2 - Puente de enchufe a transistors (IGBT) y drivers:conmuta la tensión de línea rectificada en tensión alterna, a alta frecuencia (tip.32 KHz) y efectúa la regulación de la potencia, en función de la corriente/tensión de soldadura solicitada. 3 - Transformador de alta frecuencia: La bobina primaria viene alimentada con la tensión convertida por el bloque 2; tiene la función de adaptar tensión y corriente a los valores necesarios para el procedimiento de soldadura al arco y, contemporáneamente, de aislar galvánicamente el circuito de soldadura, de la línea de alimentación. 4 - El puente rectificador secundario con inductancia de nivelación y sensor de la corriente de soldatura conmuta la tensión/corriente alterna suministrada por la bobina secundaria, en corriente/tensión continua, a bajísima ondulación. 5 - Electrónica de control y regulación: Controla instantáneamente el valor de la corriente de soldadura y la confronta con el valor impuesto por el operador; modula los impulsos de mando de los drivers de los IGBT que efectuan la regulación. Determina la respuesta dinámica de los transitorios de corriente durante la fusión del electrodo (cortocircuidos instantáneos) y sobreentiende los sistemas de Seguridad. 6 - Regulaciones analógicas: Timers, rampas y buffers 7 - Controles digitales in / out accionadores. 8 - Generador cebado HF(MODELO HF) 9 - Electroválvula gas protección. SOLDADURA CON REVESTIDO (MMA) ELECTRODO SOLDADURA TIG: Pulsante antorcha suelto 6789- Pulsante antorcha apretado (*) (*) Selección para adaptar aún en el caso que se utilice regulador a distancia por pedal. Potenciómetro para inserción y regulación tiempo RAMPA bajada de corriente (después de " O F F " pulsante antorcha), escala A/S . Potenciómetro regulación tiempo POST GAS protección escala s. Unión para conexión tubo de gas de la antorcha TIG. Conector para acoplamiento del cable pulsante de la antorcha. MASA DE LA SOLDADORA (Tabla 1) ATENCIÓN: todas las soldadoras descritas en este manual están desprovistas de dispositivos de elevación. OPCIONES - Regulador a distancia manual: permite regular la corriente de soldadura, directamenate desde el lugar de 26 - - - trabajo, a través del mando. Regulador a distancia, por pedal: además de permitir la regulación de la corriente de soldadura con continuidad en función de la presión practicada con el pie sobre el pedal, consiente el comienzo y la parada de la soldadura (stop en posición de reposo) sin apretar el pulsador de la antorcha. Regulador a distancia TIG-PULSE: permite efectuar soldaduras TIG con corriente continua pulsante, con posibilidad de regular a distancia, los principales parámetros. Utilizando este procedimiento, sobresalen, en aplicaciones específicas, algunas caracaterísticas positivas de la soldadura, entre ellas: Baño de pequeña fusión, mejor control del aporte térmico, recalentamiento limitado. Pasadas de fondo de punzón, soldadura sobre pequeños espesores y/o en posición Soldaduras de metales con tendencia a plegarse al calor. Mejor control de la penetración sobre juntas de cabezal plano horizontal, sin barra de soporte. Mejor posibilidad de ejecución de soldadura, sobre piezas de diverso espesor y de aceros desiguales (p. ej. inox y de baja aleación). 1- Norma EUROPEA de referencia para la seguridad y la construcción de las máquinas de soldadura por arco. 2- Símbolo de la estructura interna de la máquina: convertidor de frecuencia (inverter) transformadorrectificador. 3- Símbolo del procedimiento de soldadura previsto : soldadura de arco manual con electrodo revestido,Tig. 4- Símbolo S: indica que se pueden realizar operaciones de soldadura en un ambiente con un riesgo mayor de choque eléctrico (por ejemplo muy cerca de grandes masas metálicas). 5- Símbolo de la línea de alimentación: tensión alternamonofasica. 6- Grado de protección de la línea de la envoltura: IP 23. Se protege contra cuerpos sólidos extraños de diámetro ³12.5 mm (por ejemplo, dedos) y contra la caída vertical de gotas de agua con una inclinación de hasta 60° sobre la vertical. 7- Prestaciones de circuito de soldadura -U0: tensión de pico máxima en vacío (circuito de soldadura abierto). -I2/U2: corriente y tensión correspondiente normalizada [U2= (20+0,04 I2)V], que pueden ser suministradas por la máquina durante la soldadura. -X: relación de intermitencia: indica el tiempo durante el cual la máquina puede suministrar la corriente correspondiente (misma columna). Se expresa en %, en base a un ciclo de 10 min. (por ejemplo, 60% = 6 minutos de trabajo, 4 minutos de paro) -A/V – A/V: indica la gama de regulación de la corriente de soldadura (mínimo-máximo) a la tensión de arco correspondiente. 8- Datos característicos de la línea de alimentación: -U1: tensión alterna y frecuencia de alimentación de la máquina (límites admitidos ±15%): -I1max: corriente máxima absorbida por la línea. -I1eff: máxima corriente eficaz de alimentación 9Valor de los fusibles de accionamiento retardado a prever para la protección de la línea. - Símbolos referidos a normas de seguridad. 10-Número de matrícula de fabricación. Identificación de la máquina (indispensable para la asistencia técnica, solicitud de recambios, búsqueda de origen del producto). Nota: El ejemplo de matrícula que se muestra vale como indicación del significado de los símbolos y de las cifras; las valores exactos de los datos técnicos de vuestra máquina deben ser consultados directamente en la matrícula de esta misma máquina. ATENCION: Los reguladores remotos son activos aun cuando el selector se encuentra en posiciòn “electrodo”(M.M.A) REGULADOR A DISTANCIATIG PULSE Fig. D 1 - Potenciómetro "Ib": regulación intensidad de corriente de base (back ground current) 2 - Potenciómetro "Ip": regulación intensidad corriente de impulso. 3 - Potenciómetro (con interruptor) "tp": regulación tiempo (duración) impulso de corriente (de 0,1 a 3s +/- 10%). Con potenciómetro en posición OFF se impide la pulsación de corriente ; con el potenciómetro "Ib" puede efectuarse normalmente la regulación a distancia, de la corriente de soldadura. 4 - Potenciómetro "tb": regulación tiempo intervalo impulsos de corriente, duración de la corriente de base (0,1-3s +/- 10%). 5 - Led (rojo): señalización corriente pulsada; encendido durante el impulso, apagado durante el intervalo. N.B.: El valor máximo de la corriente de soldadura regulable a distancia coincide con el valor programado sobre el potenciómetro de regulación en el generador TIG. INSTALACION Equipamiento a pedido: - Antorcha para soldadura TIG (4m) lista para la soldadura, provista de electrodo Tungsteno Th 2% diam. 1,6; integrada con electrodo Tungsteno - Th 2% diam. 1 y los correspondientes accesorios. - Reductor de presión con manómetro. - Cable de retorno corriente de soldadura, completo de borne de masa. - Unión gas y tubo gas para conexión a la bombona de Argón. UBICACION Aislar el lugar de instalación de la máquina, de forma que no tengamos obstáculos para la apertura de entrada y salida del aire de refrigeración (circulación forzada, a travé s del ventilador); asegurarse, al mismo tiempo, que no se aspiran polvos conductivos, vapores corrosivos, humedad, etc. CONEXION A LA LINEA DE ALIMENTACION - Antes de efectuar cualquier conexión comprobar que los datos de la tarjeta de la corresponden a la tensión y frecuencia disponibles en el lugar de instalación. CLAVIJA: - Es necesario conectar los terminales del DAtos técnicos Los principales datos relativos al uso y a las prestaciones de la máquina, están resumidos en la tabla de características (panel posterior), con el siguiente significado: Fig. E eléctrica, máquina, de red, cable de alimentacón, a una clavija normalizada 2 P + 27 con los datos indicativos de usos (ver cuadro); eventuales regulaciones del caudal de gas podrán efectuarse durante la soldadura, actuando siempre sobre la tuerca del reductor de presión. Verificar la estanqueidad de entubaciones y racores. capacidad de 20÷25A. PONER LA MAXIMA ATENCION para que el conductor amarillo/verde del - cable, estécorrectamente conectado al borne ( ) de la clavija. La línea de alimentación debe estar protegida por fusibles retardados, o interruptor automático diferencial; para el correcto dimensionamiento de la lí nea (potencia/corriente, capacidad fusibles), hacer referencia a los datos indicados en la tarjeta de características. SOLDADURA CON PROCEDIMIENTO TIG EN CORRIENTE CONTINUA Principios generales La soldadura TIG es un procedimiento de soldadura que aprovecha el calor producido por el arco eléctrico que viene cebado, y mantenido, entre un electrodo infusible (Tungsteno) y la pieza que se debe soldar. El electrodo de Tungsteno está sostenido por una antorcha apta para transmitir la corriente de soldadura y proteger de la oxidación atmosférica el electrodo mismo y el baño de soldadura , mediante un flujo de gas inerte (nor malmente Argon: Ar 99,5) el cual sale a través de la boquilla cerámica. Fig. F ATENCION! La no observación de las normas antes indicadas, ocasiona ineficacia en el sistema de seguridad previsto por el fabricante (clase I), con los consiguientes graves riesgos para la persona (p.ej: shok eléctrico) y para las cosas (p.ej. Incendio). CONEXION DE LOS CABLES DE SOLDADURA REALIZAR LAS OPERACIONES DE CONEXION DEL CIRCUITO DE SOLDADURA, CON LA MAQUINA RIGUROSAMENTE AISLADA DE LA LINEA DE ALIMENTACION. - Cable de soldadura - "pinza portaelectrodo": va normalmente conectada al polo (+), (ver apartado soldadura). - Cable de retorno "masa": va normalmente conectado al polo (-); la mordaza de masa, a la otra extremidad, va conectada a la pieza a soldar, o a un banco metálico, el más cercano posible a la junta en ejecución. SOLDADURA TIG EN CORRIENTE CONTINUA: - "Antorcha TIG": el cable portacorr iente debe estar conectado al polo (-); además, conectar el conector de tres polos (pulsador antorcha) empujándolo a fondo y girándolo en el sentido de las agujas del reloj hasta fin de carrera; conectar el tubo de gas al especial racor, ajustándolo con cuidado a mano, y evitando así el uso de laves. - Cable de retorno "masa": tiene que ser conectado al polo (+); el borne de masa, en el otro extremo, va conectado a la pieza que se debe soldar o a un banco metálico, lo más cerca posible a la junta en ejecución. Recomendaciones: - Girar a fondo los conectores de los cables de soldadura en las tomas rápidas, para garantizar un perfecto contacto eléctrico; en caso contrario, se producirán sobrecalentamientos de los mismos conectores, con el relativo rápido deterioro y pérdida de eficacia. - No usar cables de soldadura con longitud superior a 10 m. - No usar estructuras metálicas que no formen parte de la pieza de trabajo, en substitución del cable de retorno de la corriente de soldadura; ésto puede ser peligroso para la seguridad y dar resultados insatisfactorios para la soldadura. La soldadura se produce por fusión de los bordes de la juntura, para espesores finos oportunamente preparados (hasta 1 mm aprox.) sin material de aportación. Soldadura de bordes plegados, Fig. G Para espesores superiores, se necesitan varillas de la misma composición del marerial base y de diámetro oportuno, con preparación adecuada de los bordes. Soldadura a tope, con o sin aportación, Fig. H Es conveniente, para un buen resultado de la soldadura, que las piezas estén cuidadosamente limpias sin presencia de óxido, aceites, grasas, disolventes, etc. Es necesario afilar axialmente el electrodo de Tungsteno con la piedra esmeril, según la forma indicada más abajo, teniendo en cuenta que la punta quede perfectamente concéntrica, para evitar deformaciones del arco. Tal operación deberá repetirse periódicamente en función del empleo y del desgaste del electrodo, o bien cuando el mismo se haya contaminado accidentalmente , oxidado o bienhaya sido empleado en forma incorrecta. Control de la punta del electrodo, Fig. I El diámetro de los electrodos debe escogerse indicativamente según la tabla siguiente, teniendo en cuenta que paa la soldadura en dc con electrodo al polo (-) generalmente se usa el electrodo con el 2% de Torio (banda coloreada roja). Para una buena soldadura es indispensable usar el diámetro exacto del electrodo con la corriente justa. El nervio normal del electrodo en la boquilla cerámica es de 2 - 3 mm y puede llegar hasta a 8 mm para soldaduras en ángulo. PROCEDIMIENTO Verificar que la máquina esté instalada y conectada correctamente según lo indicado en el párrafo "instalación". Verificar que los mandos de predisposición se encuentren en la posición correcta según lo indicado en el párrafo "Generalidades". Regular la corriente de soldadura al valor deseado por medio del potenciómetro; adecuar eventualmente durante la soldadura al real aporte tér mico necesario. Apretar el pulsador de la lantorcha, comprobando el correcto flujo de gas de la misma; regular, si es necesario, el tiempo de post gas; este tiempo debe regularse en funció CONEXION A LA BOMBONA DE GAS DE PROTECCION (Argon 99,5%) Atornillar el reductor de presión a la válvula de la bombona Argón. Preparar el tubo flexible para la alimentaación del gas de protección, conectándolo de un lado al especial racor de salida del reductor de presión y del otro, a la unión colocada sobre el lado posterior de la máquina, asegurando bien su estanqueidad con abrazaderas aptas para tal fin. Aflojar la tuerca de regulación del reductor de presión antes de abrir la válvula de la bombona. Abrir la bombona y regular la cantidad de gas (l/min) según 28 1 1,5 n de las condiciones operativas, en particular el retraso del gas debe ser tal que permita, al final de la soldadura, el enfriamiento del electrodo y del baño sin que entren en contacto con la atmósfera (oxidaciones y contaminaciones). N.B.: La cantidad de gas de protección (litros / minuto) puede regularse únicamente desde el regulador de presión de la bombona. ø Electrodo (mm) 1.6 2 2.5 3.2 4 MODELO LIFT: Apovar la punta del electrodo sobre la pieza, con ligera presión. Apretar a fondo el pulsador de la antorcha y levantar el electrodo de 2-3 mm. durante un instante de retardo, obteniendo así el encendido del arco, con valor de corriente correspondiente al deseado - Para interrumpir la soldadura, soltar el pulsador de la antorcha, dando lugar a la extinción gradual de la corriente ( si está conectado el potenciómetro de la "rampa de bajada") o la extinción inmediata del arco con el subsiguiente post gas. La función "rampa de bajada" resulta particularmente útil para evitar la formación del "cráter" al final de la junta y para permitir su rellenado con el material de aportació n durante la fase de bajada de la corriente. Además, puede usarse ventajosamente, aprovechando el pulsador de la antorcha con rápidas sucesiones ON - OFF, para controlar con más comodidad el aporte térmico y la penetració n en las soldaduras más difíciles. Si se deben efectuar soldaduras difíciles de las cuales no se conozcan ya los parámetros operativos, se aconseja efectuar algunas pr uebas de simulación sobre muestras, de manera que se alcance, por aproximaciones sucesivas, la justa determinación del valor de la corriente de soldadura y de la cantidad de gas adecuada. - 1 1,5 2 2,5 3 Corriente Electrodo ø (mm) Boquilla ø (mm) Argónø (A) 30-60 70-100 90-110 110-130 120-150 1 1,6 1,6 1,6 1,6-2,4 6,5 9,5 9,5 9,5 9,5 3-4 3-4 4 5 5-6 (l/min) Varilla de aportación (mm) 1 1,5 1,5-2,0 1,5-2,0 2-3 DATOS INDICATIVOS DESOXIDADO (DC) DE USO SOBRE COBRE Espesor ø Boquilla Argón (mm) 0,5 - 0,8 Corriente ø Electrodo (A) (mm) (mm) (l/min) øVarilla deaportación (mm) 20-30 1 6,5 4 --- 9,5 9,5 6 6 1,5 1,5 Corriente de soldadura (A) Min. Max. 25 50 40 80 60 110 80 160 120 200 Tener presente que, a igualdad de diámetro de electrodo, se utilizarán valores elevados de corriente para la soldadura en llano; mientras que para soldadura en vertical o sobrepuesta, deberán utilizarse corrientes más bajas. Las características mecánicas de la junta soldada son determinadas, además de por la intensidad de corriente elegida, por los parámetros de soldadura, que son: diámetro y calidad del electrodo, longitud del arco, velocidad y posición de ejecución; adamás de por la correcta conservación de los electrodos, que deben mantenerse alejados de la humedad, protegidos por las confecciones y contenedores adecuados. Procedimiento: - Teniendo la máscara DELANTE DE LA CARA, rozar la punta del electrodo sobre la pieza a soldar, siguiendo un movimiento, como si debiese encender un cerillo; éste es el método más correcto para cebar el arco. ATENCION: NO PUNTEAR el electrodo sobre la pieza, se corre el riesgo de dañar el revestimiento, haciendo dificultoso el cebado del arco. - Una vez cebado el arco, intentar mantener una distancia con la pieza, equivalente al diámetro del electrodo utilizado, y mantener esta distancia la más constante posible, durante la ejecución de la soldadura; recordar que la inclinación del electrodo, en el sentido de avance, deberá ser de cerca de 20-30 grados. - Al final del cordón de soldadura, llevar el extremo del electrodo ligeramente hacia atrás, respecto a la dirección de avance, por encima del cráter, para efectuar el relleno; después levantar rápidamente el electrodo del baño de fusión, para obtener el apagado del arco. Aspectos del cordon de soldadura Fig. L CUIDADO! Cerrar siempre la válvula de la bombona de gas al teminar el trabajo. DATOS INDICATIVOS DE USO PARA SOLDADURA SOBRE ACERO INOX (DC) Espesor 1,6 1,6 SOLDADURA CON ELECTRODO REVESTIDO oría de los electrodos revestidos va conectada al polo positivo, sinembargo, existen algunos tipos de electrodos para los cuales está prevista la conexión al polo negativo; adecuar, según necesidad, la conexion de los cables de soldadura, a las tomas rápidas (+) y (-) de la máquina. - Es imprescindible, en cada caso, seguir las indicaciones del fabricante, referidas a la confección de los electrodos utilizados, que indican la correcta polaridad del electrodo y la relativa corriente adecuada. - La corriente de soldadura va regulada en función del diámetro del electrodo utilizado y del tipo de junta que se desea realizar. A título indicativo, las corrientes utilizables, para los distintos tipos de electrodo, son: MODELO HF: Apretar el pusador de la antorcha acercando a la pieza la punta del electrodo (2 - 3 mm), esperar el encendido del arco transferido por los impusos H F y, con el arco ya encendido, formar el baño de fusió n sobre la pieza y de este modo proceder a lo largo de la junta. En el caso que se comprueben dificultades para el encendido del arco, no obstante se haya verificado la presencia de gas y sean visibles las descargas HF, no hay que insistir demasiado en someter el electrodo a la acció n del HF, sino verificar su integridad superficial y la conformación de la punta, eventualmente rectificándola con la muela. (mm) 80-100 110-140 MANTENIMIENTO ATENCION! EN NINGUN CASO QUITAR LOS PANELES DE LA MAQUINA, NI ACCEDER A SU INTERIOR, SIN QUE SE HAYA QUITADO, PREVIAMENTE, LA CLAVIJA DE LA 29 TOMA DE ALIMENTACION. LOS CONTROLES EVENTUALES REALIZADOS BAJO TENSION EN EL INTERIOR DE LA MAQUINA, PUEDEN CAUSAR SHOCK ELECTRICO GRAVE, ORIGINADO POR CONTACTO DIRECTO CON PARTES EN TENSION. - Periódicamente, y sea como fuere con frecuencia, en función del uso o de la polvorosidad del ambiente, inspeccionar el interior de la máquina, y quitar el polvo depositado sobre los componentes, mediante un chorro de aire a baja presión. - Al final de las actuaciones de mantenimiento vuelva a montar los paneles de la máquina atornillando a fondo los tornillos de fijación. - Evite efectuar las operaciones de soldadura con máquina abierta. _____________(P)______________ MANUAL DE INSTRUÇÕES CUIDADO: ANTES DE UTILIZAR A MÁQUINA LER CUIDADOSAMENTE O MANUAL DE INSTRUÇÕES ! NORMAS DE SEGURANÇA ANTORCHA Evitar que la antorcha y su cable se apoyen sobre piezas calientes; esto causaría la fusión de los materiales aislantes, con lo cual quedaría rápidamente fuera de servicio. Verificar periódicamente la hermeticidad de las tuberías y de los racores de gas; Acoplar cuidadosamente la pinza cierra-electrodo, el mandril portapinza con el diámetro del electrodo escogido, de manera que se eviten recalentamientos , mala difusión de gas y su consiguiente mal funcionamiento. - BUSQUEDA DE DAÑOS - EN EL CASO DE FUNCIONAMIENTO INSATISFACTORIO, Y ANTES DE EFECTUAR C O M P R O B A C I O N E S M A S S I S T E M AT I C A S , O DIRIGIRSE A VUESTRO CENTRO DE ASISTENCIA, COMPROBAR QUE: - La corriente de soldadura, regulada a través del potenciómetro, con referencia a la escala graduada en Amperios, sea adecuada al diámetro y al tipo de electrodo utilizado. - Con el interruptor general en "ON", se enciende la lámpara correspondiente; en caso contrario, el defecto normalmente reside en la línea de alimentación (cables, toma y/o clavija, fusibles, etc.). - no está iluminado el led amarillo que señaliza la intervención de la seguridad térmica de sobretensión, de tensión baja y la de cortocircuito. - ha sido observada la relación de intermitencia nominal; en caso de intervención de la protección termostática es preciso esperar el enfriamiento natural de la máquina; compruebe la funcionalidad del ventilador. - compruebe el voltaje de línea: si el valor se mantiene superior a los 260V ac o inferior a los 190V ac la máquina se bloquea; cuando el voltaje se restablezca entre los valores indicados, la máquina se reactivará automáticamente. AVISO: VOLTAJE DE ALIMENTACION SUPERIOR A LOS 280V AC PUEDE DANAR LA MAQUINA. - compruebe que no hay cortocircuito a la salida de la máquina; en tal caso proceda a la eliminación de este inconveniente. - Las conexiones del circuito de soldadura se efectúan correctamente, particularmente, que la pinza del cable de masa esté efectivamente conectada a la pieza, y sin interposición de materiales aislantes (p.ej. Barnices). - El gas de protección usado sea correcto (Argón 99,5%) y en la justa cantidad. - - Evitar os contactos directos com o circuito de soldagem; a tensão a vácuo fornecida pelo gerador pode ser perigosa em algumas circunstâncias. Destacar a tomada de alimentação da máquina antes da instalação e de todas as operações de verificação e de reparação. Efetuar a instalação eléctrica conforme as normas previstas e as leis anti-infortunísticas. Desligar a alimentação antes de substituir as partes desgastadas da tocha. A máquina para soldar deve ser conexa exclusive a um sistema de alimentação com condutor de neutro ligado a terra. Certificar-se que a tomada de alimentação seja correctamente coligada com o fio terra de proteção. Não utilizar a máquina em lugares humidos, molhados ou na chuva. Não utilizar fios com a cobertura de isolamento deteriorada ou com as conexões froixas. Não soldar reservatórios, recipientes ou tubagens que tenham sido utilizados com produtos inflamáveis ou combustíveis líquidos ou gasosos. Evitar de operar em materiais limpos com solventes clorizados ou nas proximidades de tais solventes. Não soldar sobre recipientes em pressão. Afastar da área de trabalho todas as substâncias inflamáveis (por ex: madeira, papel, retalhos, etc...). Assegurar-se uma troca de ar adequada ou de meios suficientes a transportar as fumaças da soldagem nas proximidades do arco. Certificar-se que a garrafa de gás fixada com correia apropriada ou com a corrente em dotação. Manter a garrafa longe das fontes de calor, incluso da irradiação solar. ,* - 30 Proteger sempre os olhos com máscaras ou capacetes dotados de vidros inatingíveis apropriados para a soldagem. Usar vestidos adequados e luvas de proteçã - o, evitando deste jeito, de expor a epiderme aos raios ultravioletas produzidos pelo arco de soldagem. Não utilizar a máquina para descongelar as tubulações. Apoiar a máquina sobre um plano horizontal para evitar a viragem. aceso indica uma anomalia que bloqueia a corrente de soldadura por vários motivos que podem ser: - Proteção térmica : no interno da máquina alcançouse uma temperatura excessiva. A máquina fica acesa sem fornecer corrente até ao conseguimento de uma temperatura normal. O restabelecimento è automático. - Proteção para sobretensão ou queda de tensão da linha : bloqueia a máquina se a tensão da linha è alta demais (maior de 260V ac) ou baixa demais (menor de 190V ac). - Proteção para curto circuito : verificando-se um curto circuito de duração superior a 1.5 seg. (encolamento do eletródo) a máquina vem bloqueiada. O restabelecimento è automático. 5 - Selector PROCESSO DE SOLDADURA E FUNÇÔES BOTÃO TOCHA: ESQUEMA DOS BLOCOS Fig. A Descrição: 1 - Ingresso da linha de alimentação monofase, grupo do retificador e condensador de nivelamento. 2 - Ponte switching à transistors (IGBT) e drivers; comuta a tensão de linha retificada em tensão alternada a alta frequência (tip. 32kHz) e efetua a regulação da potência em função da corrente/tensão de soldadura pedida. 3 - Transformador à alta frequência; o enrolamento de tipo primário vem alimentado com a tensão convertida pelo bloco 2; isto tem a função de adaptar a tensão e a corrente aos valores necessários ao procedimento de soldagem à arco e contemporaneamente de isolar galvanicamente o circuito de soldagem da linha de alimentação. 4- Ponte retificador secundário com indutância de nivelamento; comuta a tensão/corrente alternada fornecida pelo enrolamento secundário em corrente/tensão contínua a baixissima ondulosidade. 5 - Electrônica de controle e regulagem; controla instantaneamente o valor dos transistors de corrente de soldagem e compara com o valor impostado pelo operador; modula os impulsos de comando dos drivers dos IGBT que efetuam a regulação. Determina a resposta dinâmica da corrente durante a fusão do eléctrodo (curtocircuitos instantâneos), e é responsável pelos sistemas de segurança. 6 - Regulações análoga: Timers e buffers. 7 - Controles digitais in/out actuais. 8 - Generadores escorva HF (MODELO HF). 9 - Electro válvula gás protecção . 10- Regulação a distância ou TIP Pulse Control. SOLDADURA COM REVESTIDO(MMA) ELÉCTRODO SOLDADURA TIG: Botão tocha relaxado 6789- Botão tocha mantindo (*) (*) Selecção para adaptar também em caso de utilização de regulador a distância de pedal. (V. OPÇÔES). Potenciómetro inserção e regulação tempo RAMPA descida corrente (depois "OFF" botão tocha), escala A/S. Potenciómetro regulação tempo POST GAS protecção escala S. Ligação para conexão tubo gás da tocha TIG. Conector para conexão cabo botão tocha. MASSA DA MÁQUINA PARA SOLDAR (Tabela 1) CUIDADO: todas as máquinas para soldar decritas em este manual estão desprovidas de dispositivos de levantamento. OPÇÕES - Regulador a distância manual: permite de regular a corrente de soldadura, directamente do lugar de trabalho, trâmite braçadeira - Regulador a distância de pedal: além de permitir a regulação da corrente de soldadura com continuidade em função da pressão exercitada com o pé sobre o pedal, admite a partida e a paragem da soldadura (stop emposiçã o de reposo) sem actuar sobre o botão tocha. - Regulador a distância TIG-PULSE: permite de efectuar soldaduras TIG com corrente contínua botão, com possibilidade de regualr a distância os principais parâmetros. - Utilizando este processo vem exaltados, em aplicações específicas, algumas características positivas da soldadura TIG entre os quais: - Banho de fusão pequeno, melhor control do aporto térmico, aquecimento limitado. - Passadela de fondo chanfradura, soldadura sobre pequenas espessuras e/o em posição. - Soldaduras de metal com tendência rachamento a quente. - Melhor control da penetração sobre juntas de cabeça plana horizontalsem barra de suporte. - Melhor possibilidade de execução de soldadura nas peças de espessuras diversas e de aço dissímil (p.e. inos e baixo atados). Orgãos de conexão, regulação e assinalação Painel posterior Fig. B 1 - Fio de alimentação 2p + ( ). 2 - Interruptor geral O/OFF - I/ON (luminoso). 3 - Conector reguladores a distância (v. OPÇÕES). 4 - Ligação para conexão tubo gás (redutor pressão garrafa - máquina). Painel anterior Fig. C 1 - Tomada rápida positiva (+) para coligar o fio de soldadura 2 - Tomada rápida negativa (-) para coligar o fio de soldadura. 3 - Potenciômetro para a regulação da corrente de soldadura com escala graduada em Amperes; permite a regulação também durante a soldadura. 4 - LED AMARELO : normalmente desligado,quando è 31 - A/V - A/V: Indica a gama de regulação da corrente de soldadura (mínimo - máximo) à correspondente tensão de arco. 8-Dadoscaracterísticosdalinhadealimentação: - U1: Tensão alternada e frequência de alimentação da máquina(limitesamitidos±15%): -I1max: Correntemáximaabsorbidapelalinha. -I1eff: Máximacorrenteeficazdealimentação 9: Valor dos fusíveis com accionamento atrasado a preverparaaprotecçãodalinha. - Símbolos referidos a normas de segurança. 10-Número de matrícula fabrico. Identificação da máquina (indispensável para assistência técnica, pedido peças sobressalentes,pesquisaorigemdoproduto). Nota: o exemplo de placa indicado representa o significado dos símbolos e dos algarismos; os valores correctos dos dados técnicos da máquina que Vocês possuem devem ser observados directamente na placa daprópriamáquina. ATEÇÄO: Os reguladores a distância são activos quando o selector está na posição "eléctrodo" (M.M.A.) REGULADOR A DISTÂNCIA TIG PULSE Fig. D 1 - Potenciómetro:"lb": regulação intensidade corrente de base (back ground current). 2 - Potenciómetro:"lp": regulação intensidade corrente de impulso. 3 - Potenciómetro (com interruptor) "tp": regulação tempo (duração) impulso de corrente (de 0,1 a 3s+/-10%) com potenciómetro em posição OFF é inibida a pulsação de corrente; é efectível normalmente a regulação a distância da corrente, duração da corrente de soldadura com o potenciómetro "lb". 4 - Potenciómetro:""tb": regulação tempo intervalo impulsi de corrente, duração da corrente de base ( 0,1-3s +/10%). 5 - Led (vermelho): sinalização corrente pulsada; entrada durante o impulso, apagado durante o intervalo. N.B.: O valor máximo da corrente de soldadura regulável a distância coincide com o valor baseado sobre o potenciómetro de regulação no generador TIG. INSTALAÇÃO LOCALIZAÇÃO Individuar o lugar de instalação da máquina de modo que não tenham obstáculos perto da abertura de ingresso e de saída do ar de resfriamento (circulação forçada por meio de um ventilador); certificar-se que neste tempo nã o venham aspiradas poeiras conductivas, vapores corrosivos, humidade, etc... DOTAÇÕES A PEDIDO: - Tocha para soldadura TIG (4m), pronta apra a soldadura, equipada com o eléctrodo Tungsteno-Th 2% diâm. 1,6; em dotação eléctrodoTungsteno-Th 2% diâm. 1 e relativo acessórios. - Redutor de pressão com o manómetro. - Cabo de volta corrente de soldadura completo de torno de massa. - Ligação gás e tubo gás para enlaçamento à garrafa Argon. CONEXÃO DA LINHA DE ALIMENTAÇÃO - Antes de efetuar qualquer coligamento eléctrico, verificar que os dados na placa de identificação da máquina, correspondem com a tensão e a frequência disponíveis no lugar de instalação. TOMADA: - E' necessário coligar os terminais do fio de alimentação a uma tomada normalizada 2p + fio terra com capacidade de 20÷25A. PRESTAR A MÁXIMA ATENÇÃO para que o conductor amarelo e verde esteja correctamente coligado ao terminal ( ) da tomada. - A linha de alimentação deve ser protegida por meio de fusíveis retardados ou interruptor automático diferencial; para um correcto dimensionamento da linha (potência/corrente, capacidade dos fusí veis) referir-se aos dados relacionados na placa das características. ATENÇÃO! A falta de observação das regras mencionadas acima rendem inútil o sistema de segurança previsto pelo construtor (classe I) com o risco de graves danos a pessoas (por ex: choque eléctrico) e a coisas (por ex: incêndio). Dados técnicos Os principais dados relativos ao emprego e as prestações da máquina são resumidos na placa de características (painel posterior) com o seguinte significado: Fig. E 1- Norma EUROPEIA de referência para a segurança e a construção das máquinas para soldadura com arco. 2- Símbolo da estrutura interna da máquina: conversor de frequência(inverter)transformador-endireitador. 3- Símbolodoprocessodesoldaduraprevisto:soldaduracom arcomanualcomeléctrodorevestido. 4- Símbolo S: indica que podem ser efectuadas operações de soldadura num ambiente com ulterior risco de choque eléctrico (p.ex. quando estiverem muito próximos de grandesmassasmetálicas). 5- Símbolo da linha de alimentação: tensão alternadatrifásica. 6- Grau de protecção do invólucro: IP 23. É protegido contra corpos sólidos estranhos de diâm. ³12.5mm (ex. dedos) e contraaquedaverticalde gotasdeáguacominclinaçãoaté60°navertical. 7- Rendimentodocircuitodesoldadura: - U0: tensão máxima ao pique a vácuo (circuito de soldadura aberto). -I2/U2: Corrente e tensão correspondente normalizada [U2 = (20+0,04 I2) V] que podem ser distribuidas pela máquina duranteasoldadura. - X: Relação de intermitência: indica o tempo durante o qual a máquina pode distribuir a corrente correspondente (mesma coluna). Se expressa em %, na base dum ciclo de 10min(p.ex.60%=6minutosdetrabalho,4minutospausa;e assimaseguir). CONEXÃO DOS FIOS DE SOLDADURA EFETUAR AS OPERAÇÕES DE CONEXÃO DO CIRCUITO DE SOLDAGEM COM A MÁQUINA RIGOROSAMENTE DESTACADA DA LINHA DE ALIMENTAÇÃO. - Fio de soldadura- "pinça prende eléctrodos": deve ser normalmente coligado ao polo (+), (ver páragrafo soldagem). - Fio de retorno "massa": deve ser normalmente coligado ao polo (-); o borne de massa, na outra extremidade do fio, deve ser coligado na peça que deve ser soldada ou ao banco de trabalho, se este for metálico, mais perto possível a junção em execução. 32 - - - - SOLDADURA COM PROCEDIEMNTO TIG EM CORRENTE CONTÍNUA: "Tocha TIG": o cabo porta-corrente deve ser ligado ao polo (-); ligar o conector a três polos (botão tocha) à tomada apropriada empurrando e girando-la a fim de corrida; ligar o tubo gás da tocha ao apropriado ajustamento, fechando com cura a mão evitando o uso de chaves. Cabo de volta "massa": deve ser ligado ao polo (+); o torno de massa, à outra extremidade va ligada à peça a soldar ou a um suporte metálico (banco) o mais perto possível à junta em execução. Recomendações: Apertar bem os conectores dos fios de soldagem nas tomadas rápidas, para garantir um perfeito contacto el éc tr ic o; ca so co nt rá ri o vã o- se pr od uz ir sup era que cim ent os dos con ect ore s com um consequente deterioramento e perda de eficiência. Evitar de utilizar fios de soldagem com comprimento superior a 10m. Evitar de utilizar estruturas metálicas que não façam parte da peça, como substituição do fio de retorno da corrente de soldagem; isto pode resultar muito perigoso para a segurança e dar resultados insatisfatórios para a soldagem. solventes, etc. É necessário aguçar axialmente o eléctrodo de Tungsteno à mola segundo a forma debaixo indicada, tindo cuidado que a ponta seja perfeitamente concêntrica para evitar desvios do arco. Tal operação se repete periódicamente em função do emprego e do desgaste do léctrodo ou quando o mesmo se contaminou accidentalmente, oxidou-se ou usaram não correctamente. Control da ponta do eléctrodo Fig. I O diâmetro dos eléctrodos va escolhido orientativamnete segundo a tabela seguinte, considerando que por soldadura em dc(com eléctrodoao polo (-)) é geralmente usado o eléctrodo com o 2% de Torio (banda colorida vermelha). É indispensável para uma boa soldadura empregar o exacto diâmetro de eléctrodo com a exacta corrente. A saliência nomal de eléctrodo do ugelo cerâmico é de 2-3 mm e pôde atingir 8 mm para soldadura a ângulo. PROCEDIMENTO Verificar que a máquina seja instalada e ligada correctamente segundo quanto é indicado no o paragráfo "Instalação". Verificar que os comandos de predisposição sejam colocados na posição correcta segundo quanto é indicadoi no paragráfo "Generalidade". Regular a corrente de soldadura ao valor desejado por meio do potenciómetro; adequar eventualmente durante a soldadura à real contribuição térmico necessário. Carregar o botão tocha verificando o correcto efluxo gás da tocha; tarare, si é necessário, o tempo de post gás; este tempo va regulado em função das condições operativas, em particular o atraso gás deve ser tal que permite, a fim soldadura o arrefecimento do eléctrodo e do banho sem que entrem em contacto com a atmosfera (oxidações). N.B.: A qualidade de gás de protecção (litros/minutos) é regulável exclusivamente do regulador de pressão da garrafa. LIGAÇÃO À GARRAFA GÁS DE PROTECÇÃO (ARGON 99,5%) Atarraxar o redutor de pressão à válvula da garraf Argon. Preparar o tubo flexível para a alimentação do gás de protecção , ligando-lo de um lado à saíida di redutor de pressão e de o outro ao proprio lugar sobre o lado posterior da máquina assegurando a acapacidade com corpetes apropriados ao objectivo. Afrouxar o arco de regulação do redutor de pressao de abrir a válvula da garrafa. Abrir a garrafa e regular a quantidade de gás (l/min) segundo os dados orientativos de emprego (ver tabela); eventuais ajustamentos de efluxo gás podem ser executados durante a soldadura operando sempre sobrew o aro do redutor de pressão. MODELO HF: Carregar o botâo tocha aproximando à peça a ponta do eléctrodo (2-3 mm), esperar a escorva do arco transferido dos impulsos HF e a arco entrada, formar o banho de fusão na peça e proceder ao longo da junta. Nos casos se verifique dificultades de escorva do arco apesar seja averiguado a presência de gás e sejan visíveis as descargas HF, não insistir muito em submeter o eléctrodo à acção do HF, senão verificar a integridade superificial e conformação da ponta, eventualmente arranjando-la à mola MODELO LIFT: Apoiar a ponta do eléctrodo na peça, com ligeira pressão. Carregar a fondo o botão tocha e levantar o elé ctrodo de 2-3mm com qualquer instante de atraso, obtindo assim a escorva do arco com valor de corrente correspondente a aquelo estabelecido. Para interrumpir a soldadura soltar o botão de tocha dando lugar à extinção gradual de corrente si é inserito o potenciómetro "rampa descida" ou a extinção imediata do arco com subsequente post gás. A função "rampa descida" é particularmente útil para evitar a formação do "cratera" a fim junta e para permitir o enchimento com o material de contribuiçã o durante a fase de descida corrente. Pode ser além disso vantajosamente usada, aproveitando o botão tocha em rápida sucessão ON-OFF, para controlar mais maneávelmente a contribuição térmica e a penetração em soldadura difícil. SOLDADURA COM PROCESSO TIG EM CORRENTE CONTÍNUA Princípios gerais A soldadura TIG é um processo de soldadura que explora o color do produto do arco eléctrico que escorvar, eé mantido, entre um eléctrodo infusível (Tungsteno) e a peça a soldar. O eléctrodo de Tungsteno éapoiado numa tocha apropriada para transmitir a corrente de soldadura e proteger, o eléctrodo mesmo e o banho de soldadura da oxidação atmosférica mediante um fluxo de gás inerte (normalmente Argon: Ar 99,5) que pode sair do ugelo cerâ mico. Fig.F A soldadura acontece por fusão dos extremos da junta para espessuras finas oportunamente preparados (até 1 mm aprox.) sem material de entrada. Soldadura a extremos virados Fig, G Para espessuras superiores são necessáriss baquetas da mesma composição do material base e de diâmetro oportuno, com preparação adequata dos extremos. Soldadura a extremos virados, com ou sem entrada fio de entrada Fig. H É oportuno para o êxito da soldadura que as peças sejam cuidadosamente lipas e sem óxido, óleos, gorduras, 33 Em caso de dever executar soldaduras absorventes das quais náo sejam notificados os paramétros operativos, se aconselha de executor algumas provas de simulação em provetas, em modo de chegar por aproximações sucessivas a exacta determinação do valor da corrente de soldadura e da quantidade de gás óptimos. Procedimento - Mantendo a máscara NA FRENTE DO ROSTO, encostar com a ponta do eléctrodo na peça que deve ser soldada fazendo um movimento como se fosse acender um palito de fósforo; este é o melhor método para accionar o arco. ATENÇÃO: NÃO GOLPEAR com o eléctrodo na peça; pois deste jeito se corre o risco de danificar o revestimento rendendo dificultoso o accionamento do arco. - Uma vez accionado o arco, procurar de manter uma distância da peça, equivalente ao diâmetro do eléctrodo utilizado e manter esta distância o mais constante possível durante a execução da soldadura; lembre-se que a inclinação do eléctrodo na direcção de avance deverá ser de aproximadamente 20-30 graus. - No final do cordão de soldadura, levar a extremidade do eléctrodo levemente pra trás em respeito a direcção de avance, para cima da cratera para efetuar o preenchimento, e então levantar rapidamente o eléctrodo do banho de fusão para obter o desligamento do arco. ATENÇÃO ! Fechar sempre a válvula da garrafa gás ao fim do trabalho. DADOS ORIENTATIVOS DE USO PARA SOLDADURA COM AÇO INOX. (DC) Corrente Ø (A) Eléctrodo Ø (mm) Injector Argon (mm) Espessura (mm) (l/min) 0,5-0,8 1 1,5 2 2,5 3 15-30 30-60 70-100 90-110 110-130 120-150 1 1 1,6 1,6 1,6 1,6-2,4 6,5 6,5 9,5 9,5 9,5 9,5 3 3-4 3-4 4 5 5-6 ØVareta de entrada (mm) --1 1,5 1,5-2,0 1,5-2,0 2-3 DADOS ORIENTATIVOS DE USO COM COBRE DISOXIDADO (DC) Espessura Corrente (mm) 0,5 - 0,8 1 1,5 Ø (A) 20-30 80-100 110-140 Eléctrodo Injector Ø (mm) 1 1,6 1,6 (mm) 6,5 9,5 9,5 Argon Ø (l/min) 4 6 6 ASPECTOS DO CORDÃO DE SOLDAGEM Fig. Vareta de entrada MANUTENÇÃO (mm) --1,5 1,5 ATENÇÃO! JAMAIS EM NENHUM CASO REMOVER OS PAINEIS DA MÁQUINA E INTRODUZIR-SE AO INTERNO DA MESMA SEM QUE ESTA SEJA DESLIGADA DA TOMADA DA REDE ELÉCTRICA DE ALIMENTAÇÃO. EVENTUAIS CONTROLES EFETUADOS AO INTERNO DA MÁQUINA SOBRE TENSÃO PODEM CAUSAR GRAVES CHOQUES ELÉCTRICOS PELOS CONTACTOS DIRECTOS COM PARTES EM TENSÕES. - Periódicamente e frequentemente, inspeccionar ao interno da máquina, em função da utilização e das condições ambientais, removendo as poeiras e particelas metálicas depositadas nos componentes por meio de uma jacto de ar a baixa pressão. - Ao final das operações de manutenção montar de novo os paineis da máquina fechando a fundo os parafusos de fixação. - Evitar absolutamente de eseguir operações de soldadura com a máquina aberta SOLDADURA COM ELÉCTRODO REVESTIDO - - - A maior parte dos eléctrodos revestidos devem ser coligados ao polo positivo, porém existem todavia, alguns tipos de eléctrodos que se coligam no polo negativo; quando for o caso, adeguar o coligamento dos fios de soldagem nas tomadas rá pidas (+) e (-) da máquina. É indispensável, em qualquer caso, seguir as indicações do fabricante relacionadas na confecção dos eléctrodos utilizados, que indiquem a correcta polaridade do eléctrodo e a relativa corrente optimal. A corrente de soldagem deve ser regulada em função do diâmetro do eléctrodo utilizado e ao tipo de junção que se deseje efetuar; indicamos a seguir as correntes utilizáveis segundo os varios diâmetros dos eléctrodos: TOCHA Evitar de apoiar a tocha e suo cabo sobre peças quentes; isto pode causar a fusão dos materiais isoladores e pôr a mesma rápidamente avariado. Verificar a capacidade do conjunto de tubos e ligações de gás; unir com cuidado pinça estufa eléctrodo, mandril portapinça com o diâmetro do eléctrodo escolhido para evitar supra-aquecimento, má difusão do gás e relativo mal funcionamento. ø Eléctrodo (mm) Corrente de soldagem (A) min. Max. 1.6 25 50 2 40 80 2.5 60 110 3.2 80 160 4 120 200 -Tenha presente que em paridade do diâmetro do eléctrodo, valores elevados de corrente serão utilizados para soldagens em superfícies planas, enquanto para soldagens em vertical ou pra cima deverão ser utilizadas correntes mais baixas. - As características mecânicas da junção soldada são determinadas, seja da intensidade da corrente escolhida, que dos outros parámetros de soldagem quais,diâmetro e qualidade do elé ctrodo, comprimento do arco, velocidade de execução e também da correcta conservação dos eléctrodos que devem ser mantidos em lugares secos protegidos dentro das próprias confecções ou caixas. BUSCA DEFEITOS EM CASO DE MAL FUNCIONAMENTO, E ANTES DE EFETUAR VERIFICAÇÕES SISTEMÁTICAS OU DE PROCURAR UM CENTRO DE ASSISTÊNCIA, CONTROLAR QUE: - A corrente de soldadura regulada através do potenciômetro com referimento a escala graduada em amperes, seja adequada ao diâmetro e ao tipo de eléctrodo utilizado. - Com o interruptor geral em "ON" a lâmpada relativa 34 - - - - deve acender-se; em caso contrário o defeito está na linha de alimentação (fios, tomada fixa ou móvel, fusíveis, etc...). Non seja aceso o led amarelo marcador do intervento da segurança térmica de sobretensão ou queda de tensão ou de curto circuito. Assegurar-se de haver observado a relação de intermitência nominal; em caso de intervento da proteção termostática esperar o resfriamento natural da máquina, controlar a funcionalidade do ventilador. Controlar a tensão de linha; se o valor mentem-se superior a 260V ac ou inferior a 190V ac a máquina fica bloqueiada, sòmente se a tensão volta aos valores sobre indicados obtem-se o restabelecimento automático. ATENÇÃO! TENSÕES DE ALIMENTAÇÃO SUPERIORES A 280V A.C. PODEM DANIFICAR A MÁQUINA. Controlar que não tenha um curto circuito na saída da máquina: em tal caso proceder à eliminação do inconveniente. Os coligamentos do circuito de soldagem sejam efetuados correctamente, sobretudo que a pinça de massa seja efectivamente coligada na peça com ausência de materiais isolantes (por ex: vernizes). O gás de protecção usado seja correcto (Argon 99,5%) e na justa quantidade. - ,* - - _______________(DK)_____________ INSTRUKTIONSMANUAL TIG en omformer med konstant ensrettet spænding for svejsning, kontrolleret af en transistorbro (IGBT) med en normal frekvens på 32 Khz. De specielle karakteristika på dette reguleringssystem (OMFORMER) dvs. højhastigheds- og præcisionsregulering, sikrer et kvalitetsresultat med elektroder til både elektrisk svejsning og til TIG svejsning (DC). "Omformer" systemet er reguleret ved indgang til den primære hovedstrøm, hvilket også tillader en stor reduktion i størrelsen af begge transformere og reaktansen. Denne reduktion i størrelse og vægt forstærker maskinens mobilitet. Enheden består af et strømmodul og et regulerings/kontrolmodul som er samlet på et specielt printet kredsløb designet til maksimal stabilitet og minimal vedligeholdelse. Fig. A SIKKERHED - Beskyt altid øjnene med en tilfredsstillende hjelm eller maske. Benyt ordentlig beklædning og handsker og undgå at udsætte huden for de ultraviolette stråler, der kommer fra lysbuen. Undlad at anvende maskinen til optøning af rør. Stil maskinen på en plan flade for at undgå, at den vælter GENEREL INFORMATION GIV AGT: LÆS BRUGERVEJLEDNINGEN OMHYGGELIGT, FØR MASKINEN TAGES I BRUG ! - Svejs ikke på beholdere eller rør som indeholder brandbare materialer, gasarter eller flydende eksplosiver. Undgå at arbejde på materialer, der er rengjort med klorbrinte- eller tilsvarende oplø sninger. Undlad at svejse på genstande under tryk Fjern alle brandfarlige materialer (træ, papir, klud osv) fra arbejdsområdet Forsyn svejseområdet med tilstrækkelig ventilation til at fjerne alle svejsedampene. Gasbeholderen skal sikres med den medfølgende rem eller kæde; Sørg for, at beholderen ikke udsættes for varme, derunder solstråler. Undgå direkte berøring med svejsekredsløbet, nulspændingen fra strømkilden kan være farlig. Afbryd for hovedstrømforsyningen inden installering og undersøgelse af udstyret eller inden der udføres nogen form for reparationer. Sluk for maskinen, mens brænderens slidte komponenter udskiftes. Udfør hovedforbindelserne i overensstemmelse med de generelle sikkerhedsregler. Svejsemaskinen må udelukkende forbindes med et fødesystem udstyret med en neutral, jordet ledning. Vær opmærksom på at forsyningen skal være korrekt forbundet til jordforbindelse. Benyt ikke maskinen på fugtige eller våde steder og svejs ikke i regnvejr. Brug ikke kabler hvor isoleringen er slidt eller har løse forbindelser. Beskrivelse: 1 - Strømindtag (enkeltfaset), ensretterenhed og kondensator. 2 - Transistorstyret kontaktbro (IGBT) og drivers. Disse overfører den ensrettede strøm til vekselstrøm med en høj frekvens (normalt over 32 khz) og tillader en regulering af spænding/volt med hensyn til det der skal Svejses. 3 - Højfrekvenstransformer: De primære vindinger forsynes med den omformede strøm fra blok 2, dette optager strømmen og spændingen til den værdi der ønskes til buesvejsningen og, samtidig tjener til galvanisk at isolere svejsekredsløbet fra hovedstrømmen. 35 4 - Sekundær ensretterbro med selvinduktion: Denne overfører vekselstrøm/spændingen der leveres af de sekundære vindinger til en vedvarende lavfrekvens-strøm/spænding. 5 - Den elektroniske kontrol og regulering: Denne checker uophørligt værdien af svejsespændingen mod den værdi, der er valgt af brugeren, og modulerer den ved hjælp af IGBT som kontrollerer selve reguleringen. Kontrolkortet bestemmer også det dynamiske svar fra svingningerne i spændingen ved elektrodet ilførslen (omgående kortslutning), der er ansvarlig for Sikkerhedssystemet. 6 - Analoge reguleringer: timers, strømsvækkelse og buffers. 7 - Digitalkontrol in / out aktuatorer 8 - HF startgenerator (MODELLER HF) 9 - Beskyttelsesgaselektroventil 10- Fjernregulering eller TIG Pulse Control 9 - Tilslutningsstykke til brændertrykknappens kabel. SVEJSEMASKINENS MASSE (Skema 1) GIV AGT: Alle de svejsemaskiner, der er beskrevet i denne vejledning, er uden løftemidler.. EKSTRAUDSTYR - Håndbetjent fjernregulator, som gør det muligt at regulere svejsestrømmen direkte fra arbejdsstedet ved at dreje på en knap. - Fodbetjent fjernregulator, som gør det muligt at regulere svejsestrømmen konstant alt efter fodens tryk på pedalen samt at igangsætte og afbryde svejsningen (stoppes i hvilestilling) uden at trykke på brænderens knap. - TIG-PULSE fjernregulator, der muliggør TIG-svejsning med pulserende jævnstrøm samt at regulere de vigtigste parametre på afstand. - Denne fremgangsmåde gør det muligt at benytte sig af de fordele ved TIG-svejsning, som er forbundet med visse former for anvendelse, som f.eks.: - Begrænset smeltning, bedre kontrol af varmetilførslen, begrænset ophedning. - Anvendelse af stemmejern på bunden, svejsning på tynde flader og/eller i stilling. - Svejsning af metaller, som har tendens til at revne, når de udsættes for varme. - Øget kontrol med gennemtrængning af vandrettte fuger på overflader uden støttestang. Bedre mulighed for svejsning af stykker med forskellige tykkelser og forskellige stålarter (f.eks. legeret rustfrit stål). ADVARSEL: Fjernregulatorerne fungerer også, når væ lgerknappen står på "elektrode" (M.M.A.) UDSTYR TIL FORBINDELSE, REGULERING OG SIGNALER Bageste panel Fig. B 1 - Hovedstrømkabel 2-polet - ( ) 2 - Oplyst afbryder 0/OFF I/ON 3 - Fjernreguleringsforbindelse (jf. EKSTRAUDSTYR) 4 - Gasrørsforbindelsesstykke (trykreduktionsmuffe gasbeholder - maskine) Frontpanel Fig. C 1 - Positivt hurtigstik (+) til forbindelse af svejsekablet 2 - Negativt hurtigstik (-) til forbindelse af svejsekablet 3 - Drejepotentiometer til regulering af svejsespændingen med en gradinddelt skala i Am pe re , som også tillader regulering under svejsningen. 4- GUL LAMPE: Den er normalt slukket. Når den er tændt, betyder det, at svejsestrømmen blokeres p.g.a. en uregelmæssighed, f.eks.: -Varmesikring; maskinens indre har nået en for høj temperatur. Maskinen er stadig tændt, men uden strømforsyning, indtil temperaturen når ned på et normalt niveau. Maskinen starter automatisk. -Sikring mod for høj eller for lav spænding på linjen; maskinen standses, hvis spændingen er for høj (over 260V ac) eller for lav (under 190V ac). -Sikring mod kortslutning: Der er sket en kortslutning, der varer længere end 1,5 sek. (elektroden sidder fast), og maskinen stoppes. Automatisk tilslutning. 5- Vælgerkontakt vedr. SVEJSEARBEJDSGANG OG BRÆNDERENS TRYKKNAPS FUNKTIONER : TIG-PULSE FJERNREGULATOR Fig. D 1 - "lb" potentiometer: regulering af baggrundstrømmens styrke (back ground current) 2 - "lp" potentiometer: regulering af impulsstrømmens styrke 3 - "tp" potentiometer (med afbryder): regulering af strømimpulstiden (varighed) (fra 0,1 til 3 s +/- 10%). Når potentiometret står på OFF hindres strømpulsering; normalt kan svejsestrømmen fjernreguleres v.h.a. "lb" potentiometret. 4 - "tp" potentiometer: regulering af mellemrum mellem strømstøddene, baggrundsstrømmens varighed (fra 0,1 til 3 s +/- 10%). 5 - Rød lysdiode: signalerer strømpulsering, når den er tændt; slukket i mellemrummet. N.B. Maximalværdien for svejsestrømmen, som kan reguleres på afstand, svarer til indstillingen på potentiometret i TIG generatoren. STANGELEKTRODESVEJSNING (MMA) TIG-SVEJSNING UDSTYR DER LEVERES PÅ FORESPØRGSEL: - TIG svejsebrænder (4m), klar til brug; forsynet med Tungsten-Th 2% elektrode med diameter på 1,6; udstyret med Tungsten Th 2% elektrode, diameter 1, samt tilbehør. - Trykreduktionsmuffe med manometer. - Svejsestrømtilbageførselskabel forsynet med arbejdsklampe, - Gasforbindelse og gasrør til tilslutning til Argonbeholderen. KNAPPEN PÅ BRÆNDEREN SLUPPET KNAPPEN PÅ BRÆNDEREN NEDTRYKT (*) (*)Indstillingen kan også ændres, hvis man anvender en fodbetjent fjernregulator (jf. EKSTRAUDSTYR) 6 - Potentiometer til tilslutning og regulering af tid for strømafbrydelse (fra brænderens trykknap står på OFF), A/S skala). 7 - Potentiometer til regulering af POST GAS tiden, sikring, skala S. 8 - Forbindelsesstykke til TIG-brænderens gasrør. 36 eller en automatisk termisk sikring med korrekte dimensioner for hovedforsyningens data (strøm/spænding, sikringskapacitet). Referer til data på maskinens identifikationsplade. ADVARSEL Tilsidesættelse af de ovenfor nævnte regler kan medføre usikkerhed i det elektriske system, der er forudset af producenten (klasse 1) med følgende risiko for personer (for eks. elektrisk stød) og ting (for eks. Brand). TEKNISKE DATA De tekniske data relaterer til maskinens ydelse og kan findes på pladen (bagpanelet) med følgende symboler, som forklarer nedenstående: Fig. E 1- Den EUROPÆISKE referencenorm vedrørende lysbuesvejsemaskinernessikkerhedogfabrikation. 2- Symbol for maskinens indre struktur: frekvensomsætter (inverter)transformer-ensretter. 3- Symbol for den forventede svejsemåde: manuel lysbuesvejsningmedbeklædtelektrode,Tig. 4- Symbol S: Angiver mulighed for at udføre svejsearbejder i omgivelser, hvor der er øget fare for elektrochok (f.eks. umiddelbartinærhedenstørremetalgenstande). 5- Symbolforforsyningslinien:1ph.. 6- Emballagens beskyttelsesgrad: IP 23. Beskyttet mod solide fremmedlegemer med diam. ³12,5mm (såsom fingre)samtmodlodretfaldafvanddråbermedenhældning påoptil60°iforholdtillodlinien. 7- Svejsekredsløbetsegenskaber: -U0: Maksimalspænding uden belastning (svejsekredsløbetåbent). - I2/U2: tilsvarende normaliseret strøm og spænding [U2 = (20+0,04 I2) V], som maskinen kan udsende under svejsningen. -X: Intermittensforhold: Angiver hvor lang tid maskinen kan udsende tilsvarende strøm (samme søjle).Udtrykkes i % i forhold til en arbejdscyklus på 10 min. (f.eks. 60% = 6 minuttersdrift,4minutterspause;ogsåvidere). - A/V-A/V: Angiver svejsestrømmens reguleringsinterval (minimum - maksimum) ved den tilsvarende lysbuespænding. 8- Forsyningslinienskendetegnendedata: -U1: Vekselspænding maskinens fødefrekvens (tilladte grænser±15%): -I1max: Maksimalstrømabsorberetaflinien. -I1eff: Maksimal,effektivfødestrøm. 9: For at beskytte linien skal man udregne værdien forsikringernemedforsinketaktivering. - Symboler for sikkerhedsnormer. 10-Fabrikantens serienummer. Identificering af maskinen (uundværligvedhenvendelsetilKundeservice,anmodning omreservedele,bestemmelseafmaskinensoprindelse). NOTE: Den ovenfornævnte dataplade giver et eksempel på symboler og tegn. De korrekte værdier på maskinens tekniske data skal checkes på datapladen på selve maskinen. FORBINDELSE AF SVEJSEKABLER ALLE FORBINDELSER TIL SVEJSEKREDSLØBET SKAL UDFØRES, NÅR MASKINEN ER TOTALT AFSKÅRET FRA HOVEDFORSYNINGEN. - Svejsekabel - elektrodeholderen: Denne er normalt forbundet til den positive pol (+) (se afsnit om svejsning). - Arbejdskabel med "jord": Dette er normalt forbundet til den negative pol (-); spændekloen i den modsatte ende skal være forbundet til arbejdsstykket eller et metalarbejdsbord, SÅ TÆT SOM MULIGT VED SVEJSNINGEN. TIG - JÆVNSTRØMSSVEJSNING: - "TIG-brænder": det strømbærende kabel skal forbindes med (-) polen; desuden skal forbindelsesstykket med tre poler tilsluttes (brænderens tr ykknap) ved at trykke helt ned og dreje med uret til sidst; forbind gasrø ret med det dertil beregnede forbindelsesstykke og luk det omhyggeligt til uden brug af nøgler. - Arbejdskabel: det forbindes normalt med (+) polen, i den modsatte ende forbindes arbejdsklampen med arbejdsstykket eller et metalarbejdsbord, så tæt som muligt på fugen, man arbejder media ADVARSEL: - Kablerne, der skal forbindes, skal helt ind i hurtigstikket for at sikre en god kontakt. Løse forbindelser kan forårsage overophedning, hurtig nedslidning og tab af effekt. - Undgå at benytte svejsekabler over 10 m længde. Undgå at benytte metalopstillinger, som ikke er en del af arbejdsstykket til at forlænge returkablet, da dette kan bringe sikkerheden i fare og resultere i en dårlig svejsning. TILSLUTNING TIL BESKYTTELSESGASBEHOLDEREN (Argon 99,5%) Skru trykreduktionsmuffen på Argonbeholderens ventil til. Montér gummislangen, der er beregnet til tilførsel af beskyttelsesgas, ved at tilslutte den reduktionsmuffens udløbsrør på den ene side og forbindelsen på maskinens bagside. Anvend egnede bånd til at sikre, at forbindelserne er tætsluttende. Før beholderens ventil åbnes, skal man løsne reguleringsmøtrikken på trykreduktionsmuffen. Åbn beholderen og reguler gasmængden (l/min.) efter de vejledende data (se skemaet); det er muligt at efterstille gasudstrømningen under svejsning v.h.a. møtrikken på trykreduktionsmuffen. Kontrollér at rørledningerne og forbindelsesstykkerne er tætte. INSTALLATION STEDET Anbring maskinen i et område, hvor åbninger til kold luft ikke er blokeret (tvangscirkulation med ventilator). Check at der ikke kommer strømførende støv, korrosive dampe, fugt osv. ind i maskinen. FORBINDELSE TIL HOVEDSTRØMFORSYNINGEN - Inden der foretages elektrisk installation, skal man undersøge om tekniske data (på maskinens bagpanel) svarer til strømmen og frekvensen på hovedforsyningen på installationsstedet. STIKKET: - Er det nødvendigt at forbinde terminalerne til et standardiseret 2-polet stik + med en kapacitet på 20¸25A. Vær opmærksom på at den gul/grønne leder er korrekt forbundet til i stikket ( ). - Hovedforsyningen skal være forsynet med en sikring TIG JÆVNSTRØMSSVEJSNING Hovedretningslinier TIG svejsning er en form for svejsning, der anvender varmen fra en elektrisk bue, der sættes igang og opretholdes mellem en uopbrugelig elektrode (tungsten) og arbejdsstykket. Tungsstenselektroden støttes af en brænder, der er egnet til at tilføre svejsestrømmen og beskytte elektroden og svejsningen mod oxydation takket 37 være en ædel gas (normalt Argon: Ar 99,5) som strømmer ud af keramikmundstykket. Fig. F knappen på brænderen helt ned og løft elektroden 2-3 mm efter et øjeblik. Lysbuen tændes og forsynes med den valgte strømstyrke. Svejsningen gennemføres ved smeltning af led i fuger på passende tynde flader (op til ca. 1 mm) uden tilførsel af materiale. Svejsning med omvendte led Fig. G Svejsningen kan afbrydes ved at slippe knappen på brænderen. Derved slukkes strømmen gradvist (hvis potentiometret "GRADVIS STRØMSVÆKKELSE" er tændt) eller lysbuen straks med efterfølgende gasudstrømning. Funktionen "GRADVIS STRØMSVÆKKELSE" er særdeles velegnet til at undgå dannelsen af "kratere" ved enden af fugen og gør det muligt at fylde dem med arbejdsmateriale, mens strø mmen bliver svagere.Ved hjælp af denne funktion er det desuden nemmere at kontrollere varmetilførslen og gennemtrængningen i tilfælde af sværere svejsearbejder ved at stille brænderens knap hurtigt på ON og OFF flere gange i træk. Ved mere krævende svejsearbejder, hvor man ikke kender arbejdsparametrene tilrådes det at udføre nogle simuleringsprøver med forsøgsmateriale for derefter at kunne fastlægge svejsestrømmens styrke og den optimale mængde af gas tilnærmelsesvist. Tykkere flader kræver brug af stænger, der er sammensat som grundmaterialet og har et egnet diameter. Leddene skal forberedes omhyggeligt. Svejsning med omvendte led, med eller uden svejsetråd, Fig. H Et godt svejseresultat forudsætter, at stykkerne er omhyggeligt rengjort og renset for oxyder, olie, fedtstoffer, opløsningsmidler osv. Tungsten-elektroden skal tilspidses v.h.a. slibestenen som angivet nedenfor. For at undgå at lysbuen fremviser afvigelser, skal man forvisse sig om, at spidsen er fuldstændig koncentrisk. Dette arbejde skal gentages regelmæ ssigt alt efter elektrodens anvendelse og slid, eller når den ved et hændeligt uheld er blevet snavset til, oxyderet eller anvendt forkert. Kontrol af elektrodens spids Fig I HUSK! Ventilen på gasbeholderen skal altid skrues til efter brug. VEJLEDENDE DATA FOR SVEJSNING PÅ RUSTFRIT STÅL (DC) Elektrodernes diameter vælges på grundlag af det nedenstående vejledende skema. Normalt anvendes en 2%-thorium-elektrode (rødt farvebånd) til svejsning i dc (med elektrode ved (-) polen). For at opnå et godt resultat er det vigtigt, at elektrodens diameter stemmer helt nøjagtigt overens med den korrekte strømstyrke. Generelt skal elektroden rage 2-3 mm ud over keramikmundstykket, ved svejsning af hjørner helt op til 8 mm. Tykkelse (mm) 0,5-0,8 1 1,5 2 2,5 3 Strøm Elektrode Argon Svejsestang ø ø (A) (mm) Mundstykke (mm) (l/min) (mm) 15-30 30-60 70-100 90-110 110-130 120-150 1 1 1,6 1,6 1,6 1,6-2,4 6,5 6,5 9,5 9,5 9,5 9,5 3 3-4 3-4 4 5 5-6 --1 1,5 1,5-2,0 1,5-2,0 2-3 ø V E J L E D E N D E D A TA F O R S V E J S N I N G P Å DESOXYDERET KOBBER (DC) FREMGANGSMÅDE Kontrollér at maskinen er installeret og tilsluttet korrekt som angivet i afsnittet "Installation". Kontrollér at styreknapperne er rigtigt indstillet, d.v.s. som angivet i afsnittet "Generel information". Reguler svejsestrømmen som ønsket v.h.a. potentiometret; under svejsningen kan den justeres alt efter den nødvendige varmetilførsel. Tryk på knappen på brænderen og kontrollér at der strømmer en passende mængde gas fra brænderen; om nødvensigt kan "post-gas"-tiden justeres på grundlag af arbejdsforholdene. Slukning af gassen skal forsinkes nok til, at elektroden og svejsebadet efter svejsning kan afkøles uden at komme i kontakt med luften (iltning, forurening). N.B.: Mængden af beskyttelsesgas (l/min) kan udelukkende reguleres v.h.a. beholderens trykregulator. MODELLER HF: Tryk på trykknappen på brænderen og placér elektrodens spids tæt på stykket (2-3 mm); vent indtil lysbuen tændes v.h.a. impulserne HF, og dan et smeltebad på stykket langs med fugen. Hvis lysbuen ikke tændes selv om der tydeligvis er tilførsel af gas og HF-udløbene er synlige, frarådes det at blive ved med at lade HF virke på elektroden. Man bør i stedet for undersøge, om spidsens overflade er intakt samt dens form. Tilspids den om nødvendigt v.h.a. Slibestenen. Tykkelse (mm) Strøm Elektrode ø Mundstykke ø Argon Svejsestang ø (A) (mm) (mm) (l/min) (mm) 1 1,6 1,6 6,5 9,5 9,5 4 6 6 --1,5 1,5 0,5 - 0,8 20-30 1 80-100 1,5 110-140 STANGELEKTRODESVEJSNING - De fleste elektroder er forbundet til den positive pol, selv om bestemte typer skal forbindes til den negative pol. Forbind disse i overensstemmelse hermed enten til (+) eller (-) hurtigstikkene. - Det er meget vigtigt at brugeren refererer til fabrikantens anvisninger på elektrodepakningerne. Der vil være oplysninger om den korrekte polaritet og den bedst egnede spænding. - Svejsespændingen skal være indstillet i overensstemmelse med diameteren på elektroden og typen af svejsesømmen: Se nedenfor nævnte spænding i forhold til elektrodiametrene. øElektrode (mm) - MODELLER LIFT: Placér elektrodens spids på stykket og pres let. Tryk 38 Svejsespænding (A) Min. Max. 1.6 25 50 2 40 80 2.5 60 110 3.2 80 160 4 120 200 Brugeren skal tage i betragtning at afhængig af diameteren på elektroden skal den største værdi - benyttes ved vandrette svejsninger og den mindste værdi skal benytt es ved lodre tte og under -op svejsninger. Den mekaniske karakter af svejsningen vil ikke kun afhænge af den spænding der benyttes men også andre ting, så som diameteren og kvaliteten af elektroden, længden af svejsningen, stillingen og fremføringshastigheden. Den vil også afhænge af tilstanden på den benyttede elektrode, som bør være beskyttet mod fugtighed i pakningen. - - SVEJSEPROCEDUREN - Hold MASKEN OP FORAN ANSIGTET og stryg spidsen af elektroden mod arbejdsstykket, lige som man stryger en tændstik. Dette er den korrekte antændingsmetode. ADVARSEL: Stød ikke elektroden mod arbejdsstykket, da dette vil kunne skade elektroden og besværliggøre antændingen. - Så snart lysbuen er antændt, skal man forsøge at holde elektroden i en afstand fra arbejdsstykket, som svarer til tykkelsen af den elektrode, der benyttes. Hold denne afstand så nøjagtig som muligt under svejsningen. Husk at vinklen på elektroden, når den fremføres, skal være på 20-30 grader. - Ved afslutningen af svejsevulsten, skal man føre elektroden lidt tilbage for at fylde svejsekrateret, hvorefter man hurtigt løfter elektroden fra svejsesøen for at slukke for lysbuen. korrekt til den elektrodediamter der benyttes. Check at lampen lyser, når hovedkontakten er på ON. Hvis dette ikke er tilfældet, skal problemet lokaliseres på hovedforsyningen (ledninger, stik, udtag, sikringer osv.). Den gule lampe, der viser, at varmesikringen til beskyttelse mod for høj eller for lav spænding eller kor tslutning er i gang, lyser. Nomi nali nter mitt ensf orho ldet er ove rhol dt; hvis termostaten går i gang, skal man vente, til maskinen køler af af sig selv og undersøge, om ventilatoren fungerer. Kontrollér netspændingen; hvis den holder sig over 260V AC eller under 190V AC, blokeres maskinen, og den sættes først i gang igen automatisk, når spændingen holder sig indenfor de fastlagte værdier. ADVARSEL! HVIS NETFORSYNINGEN OVERSKRIDER 280VA.C. KAN MASKINEN BESKADIGES. - Man skal kontrollere, at der ikke er kortslutning ved maskinens udgang: i dette tilfælde skal man rette på årsagen til forstyrrelsen. -- Kontrollér at alle forbindelserne på svejsekredsløbet er korrekte specielt at spændekloen er ordentligt forbundet til arbejdsstykket uden forstyrrende materiale eller overfladebelægning (for eks. Maling). - Om den rigtige beskyttelsesgas anvendes (Argon 99,5%) også i den rigtige mængde. KARAKTERISTIK AF SVEJSEVULSTE Fig.L _____________(SF)_____________ OHJEKIRJA VEDLIGEHOLDELSE ADVARSEL! MAN MÅ ALDRIG FJERNE PANELERNE ELLER ARBEJDE INDE I SVEJSEMASKINEN, UDEN AF AFBRYDE FOR HOVEDSTRØMFORSYNINGEN. UNDERSØGELSE AF MASKINEN MED STRØM PÅ KAN MEDFØRE ALVORLIGE ELEKTRISKE CHOK, DER KAN SKE VED BERØRING AF DE STRØMFØ RENDE DELE. - Undersøg jævnligt maskinen i overensstemmelse med frekvensen af brugen og mængden af støv i lokalet. Fjern Man skal efterse maskinens indre og eventuelt fjerne støvet, der har lagt sig på komponenterne v.h.a. en luftstråle med lavt tryk. - Efter vedligeholdelse skal man montere maskinens paneler på igen og stramme fastgøringsskruerne omhyggeligt. - Man må under ingen omstændigheder foretage svejsning, mens maskinen er åben. HUOMIO: ENNEN KONEEN KÄYTTÖÄ HUOLELLISESTI KÄYTTÖOHJEKIRJA ! LUE TURVALLISUUSOHJEET - BRÆNDER Undlad at lægge brænderen og dens kabel på varme genstande; derved vil de isolerende materialer smelte og inden længe gøre brænderen ubrugelig. Se regelmæssigt efter, om gasrørledningerne og forbindelsesstykkerne er tætte. Sørg for at vælge en elektrodeklempatron og en tangspændaksel, der passer nøjagtigt til elektrodens diameter. ellers risikerer man overophedning, dårlig fordeling af gassen og som følge dårlig funktion. - FEJLFINDING For at undgå dårlig funktionering skal man inden der tilkaldes teknisk assistance udføre følgende undersøgelser: - Undersøg at svejsespændingen, som reguleres med potentiometeret med den gradinddelte ampéreskala er - 39 Vältä suoraa kontaktia hitsausvirtapiirin kanssa, sillä generaattorin tuottama kuormittamaton volttimäärä voi olla vaarallinen. Irrota pääkaapelin pistoke ennen asennusta ja ennen minkään tarkistus- tai korjaustyön suorittamista. Suorita pääkaapelien kytkentä yleisten turvallisuusmääräysten mukaan. Irroittakaa kone sähköverkosta ennen hitsauspolttimen kuluneiden osien vaihtoa. Hitsauskone tulee liittää ainoastaan syöttöjärjestelmiin, joissa on maadoitukseen liitetty neutraalijohdin. Varmistaudu siitä, että syöttötulppa on oikein maadoitettu. Älä käytä konetta kosteissa tai märissä paikoissa äläkä hitsaa sateessa. Älä käytä kaapeleita, joiden eristys on kulunut tai joiden kytkennät ovat löysät. - 3 - Korkean taajuuslukeman omaava muuntaja: Lohkon 2 muuntama volttimäärä syöttää pääkäämitykset. Tämän toiminnan tarkoituksena on soveltaa volttimäärä ja vaihtovirta kaarihitsausmenettelyn vaatimiin arvoihin, ja samanaikaisesti se eristää hitsausvirtapiirin pääkaapeleista. 4 - Toissijainen tasasuuntaajasilta, jossa on induktio: Tämä muuttaa toissijaiskäämitysten tuottaman, vuorottaisen volttimäärän/ vaihtovirran jatkuvaksi, heikkovirtaiseksi vaihtovirraksi/volttimääräksi. 5 - Elektroniikka- ja säätötaulu: Tämä tarkistaa hetkessä hitsausvaihtovirran arvon käyttäjän valitsemaa arvoa vastaan. Se moduloi IGBT in ja säädön kontrollimien käyttöratasten Komennot. Säätötaulu määrää myös silmänräpäysvaihtovirran dynaamisen vastuksen elektrodifuusiovaiheiden ajaksi (hetkellinen sähkökatko), ja vastaa Turvallisuusjärjestelmästä. 6 - Analogisia säätöjä: ajastimet,luiskat, puskurit. 7 - Käyttölaitteiden digitaalivalvonta in/out. 8 - Generaattorin ensikäynnistys HF(MALLIT HF) 9 - Suojakaasun sähköventtiili. 10- Kaukosäätö tai TIG Pulse Control Älä hitsaa säiliöitä tai putkia, jotka ovat sisältäneet helposti leimahtavia aineita ja kaasumaisia tai nestämäisiä polttoaineita. Vältä työskentyä materiaaleilla, jotka on puhdistettu klooriliuoksilla tai sen lähisukulaisilla. Älä hitsaa paineen alaisten säiliöiden päällä. Poista työskentelyalueelta kaikki helposti leimahtavat materiaalit (esim. puu, paperi, ...). Huolehdi tilojen riittävästi tuuletuksesta hitsausliekkien poistumiseksi. Kiinnittäkää kaasupullo koneen mukana toimitetun hihnan avulla. Älkää säilyttäkö kaasupullo lämmönlähteiden lähellä tai auringon paisteessa. ,* - Suojaa aina silmäsi sopivilla laseilla. Käytä kunnon suojavaatetusta ja hansikkaita ja vältä asettamasta ihoa alttiiksi kaaren aiheuttamille ultraviolettisäteille. Älä käytä konetta putkistossa olevan jään sulattamiseen. Pane kone vaakasuoralle tasolle, niin ettei se pääse kallistumaan. KYTKENTÄ-, SÄÄTÖ- JA MERKINANTOLAITTEET Takasivu Kuva B 1 - Pääkaapelit 2 vaihetta +( ). 2 - Yleisvalaistuksen katkaisija O/OFF - I/ON. 3 - kaukosäätimien pistoke (kts. LISÄLAITTEET) 4- kaasujohdon liitäntä (kaasupullo - kone paineenalentaja). ESITTELY JAYLEISKUVAUS Kuljetettava yksivaihehitsaaja, jatkuva hitsauslanka, tuuletus, sähkövarmistus suojakaasuhitsauksessa MIG, MAG. Sopii erityisesti autonkorien osien, sinkitettyjen metallilevyjen, ruostumattoman teräksen, high-stress (korkeamyötö) ja alumiinin hitsaukseen. Mikroprosessorilla kokonaan ohjatut toiminnat; automaattinen säätö langan nopeudelle hitsattavan materiaalin mukaisesti, suojakaasulle ja langan läpimitalle. Etusivu Kuva C 1 - Positiivinen pikapistoke (+), joka yhdistää hitsauskaapelin 2 - Negatiivinen pikapistoke(+), joka yhdistää hitsauskaapelin 3 - Potentiometri, joka säätää hitsausvaihtovirtaa ampeeriasteikolla ja sallii säädön myös hitsauksen aikana. 4- KELTAINEN LED: yleensä sammuneena, ilmoittaa syttyessään hitsausvirran pysäyttävästä häiriöstä, joka voi johtua monista eri syistä: - Lämpösuojus: koneen sisällä on lämpötila noussut liikaa. Konee pysyy päällä jakamatta virtaa kunnes normaalilämpötila palautuu. Palautuminen tapahtuu automaattisesti. - Linjan ali- tai ylijännitteen suojus; pysäyttää koneen jos linjan jännite on liian korkea (yli 260V ac) tai liian matala (alle 190V ac). - Oikosulun suoja: on tapahtunut yli 1,5 sekuntia kestänyt oikosulku (elektrodin liimautuminen) jolloin kone pysähtyy: Palautuminen tapahtuu automaattisesti. 5- HITSAUSVAIHEET JA POLTTIMEN KYTKIMEN TOIMINNOT -valitsin: YLEISTÄ TIG on luja, vaihtovirtainen kaarihitsauksen tasasuuntaaja, jota säätää transistorisilta (IGBT), jossa on normaali 32kHz taajuus. Tämän säätöjärjestelmän (INVERTER) erikoisominaisuudet, esim. herkkä nopeus- ja tarkkuussäätö, takaavat sekä sauvaelektrodihitsauksen että TIG-hitsauksen (D.C.) korkealaatuisen tuloksen. Pääkaapelien syöttöön säädetty "Inverter"-järjestelmä laskee myös rajusti sekä muuntajan että induktiivisen vastuksen volyymeja. Tämä volyymien ja painon lasku lisää koneen liikkuvuutta. Laite käsittää erikoisesti määrättyyn virtapiiriin kehitetyn voimamoduulin ja säätö-/ohjausmoduulin, jotka on suunniteltu lisäämään luotettavuutta ja vähentämään kunnossapitoa. Kuva A SELOSTUS: 1- Pääkaapelien syöttö (yksivaiheinen), tasasuuntaajalaite ja kondensaattori. 2 - Transistori-katkaisusilta (IGBT) ja käyttöratas: Nämä muuttavat tasasuuntaajan volttimäärän vuorottaiseksi, korkean taajuuden omaavaksi volttimääräksi (normaali 32 khz) ja saattavat voiman säädön suoritettavan hitsauksen vaihtovirran/volttimäärän mukaiseksi. Hitsaus pinnoitetulla elektrodilla (MMA) TIG-HITSAUS: Polttimen kytkin vapautettu Polttimen kytkin päällä (*) (*) Mahdollinen valinta myös polkimella varustetun 40 kau kosä äti men käy tön yht eyde ssä (kt s. LISÄVARUSTEET). 6 - Potentiometri ajan kytkemiseksi ja luiskan virranlaskun säädön kytkemiseksi (polttimen kytkimen "OFF" jälkeen), asteikko A/S. 7- Potentiometri POST GAS suojuksen aikasäätö asteikko s. 8 - TIG-polttimen kaasunjohdon liitäntä. 9 - Polttimen kytkimen johdon liitäntä. - Maadoituspinteellä varustettu hitsausvirran paluujohdin. Kaasu- ja kaasujohtoliitin Argon- kaasupullon liittämiseksi. TEKNISET TIEDOT Koneen työsuoritusta koskevat tiedot löytyvät laatasta (takasivulla) seuraavin symbolein, joiden merkitys selitetään alla. Kuva E 1- E U R O O P P A L A I N E N k a a r i h i t s a u s ko n e i d e n turvallisuutta ja valmistusta käsittelevä viitestandardi. 2- Koneen sisärakenteen symboli: muunnin (inverter) transformaattori-tasasuuntain. 3- Vaaditun hitsausmenetelmän symboli: hitsaus käsikäyttöiselläkaarellavaipoitetullaelektrodilla,Tig. 4- S symboli: ilmoittaa, että hitsaustoimenpiteitä voidaan suorittaa tietyssä ympäristössä lisääntyneellä sähköiskun vaaralla(esim.hyvin lähelläsuuriametallimääriä). 5- Pääkaapeliensymboli:vuorottainenvolttimäärä-1ph 6- Päällyksen suoja-aste: IP 23. Suojattu kiinteiltä ulkopuolisilta esineiltä, joiden halkaisija ³12.5mm (esim. sormet)japystysuoraltaputoamiselta vesiparoilta,joidenkaltevuusmax.60°pystysuorassa. 7- Hitsauspiirintoimintakyky: - U0: suurinhuippujännitetyhjänä(avoinhitsauspiiri). - I2/U2:Normalisoitu vastaava virta ja jännite [U2 = (20+0,04 I2)V],jotkakonevoituottaahitsauksenaikana. - X: Jaksoittainen suhde: ilmoittaa sen ajan, jonka aikana kone voi tuottaa vastaavaa virtaa (sama palsta). ilmoitetaan % -määräisenä, 10 minuutin kierron perusteella (esim. 60% = 6 työminuuttia, 4:n minuutin taukojne). - A/V - A/V: Ilmoittaa hitsausvirran säätösarjan (minimi maksimi)kaarenvastaavallajännitteellä. 8- Virtalinjantyypillisetluvut: - U1: Koneen vaihtojännite ja virran taajuus (sallitut rajat ±15%): -I1max:Suurinlinjankäyttämävirta. -I1eff: Suurintehollinensyöttövirta 9:Linjan suojaukseen tarkoitetun viivästetyn käynnistyksensulakkeidenarvot. - Symbolit viittaavat turvallisuusnormeihin. 10- Valmistuksen sarjanumero. Koneen tunnistetiedot (välttämätön huollon, varaosien tilauksen ja tuotteen alkuperänselvityksenyhteydessä). HUOM!: Yllä kuvattu tietotaulukko antaa esimerkin symboleista ja signaaleista. Käsissäsi olevan koneen teknisten tietojen oikeat arvot on tarkistettava itse koneen tietotaulukosta. HITSAUSKONEEN MASSA (Taulukko 1) HUOM: tässä ohjekirjassa kuvatuissa hitsauskoneissa ei ole nostolaitteita. LISÄVARUSTEET - Käsikäyttöinen kaukosäädin: mahdollistaa hitsausvirran säädön suoraan työskentelypaikasta pallokahvan välityksellä. - Kaukosäädin polkimella: hitsausvirtaa voidaan säädellä jatkuvasti jalalla polkimen kautta säännösteltävän paineen avulla, sekä hitsauksen käynnistystä ja pysäyttämistä (pysähtyy lepoasennossa) voidaan säätää käyttämättä painonappia. - TIG-PULSE kaukosäädin: mahdollistaa TIG-hitsausten suorittamisen pulssi tasavirralla sekä mahdollisuuden kaukosäätää sen tärkeimmät parametrit. - Tätä menetelmää käytettäessä korostuvat muutamat TIG-hitsauksen myönteiset ominaisuudet, tietyissä sovellutuksissa: - Pieni sulatus, parempi lämmönsiirron kontrolli, rajattu lämmitys. - Naulaliitosten vahvistus, pienten paksuuksien ja/tai asentohitsaus. - Lämmössä säröilyyn taipuvien metallien hitsaus. - Parempi tukitangottomien pääliitosten tunkeutumisen valvonta. - Helpompi eri paksuisten kappaleiden ja erilaisten terästen (esim. ruostumaton ja seostettu) hitsaaminen. VAROITUS: Kaukosäätölaitteet ovat toimintavalmiit myös silloin, kun valitsin on asennossa "elektrodi" (M.M.A). TIG PULSE -KAUKOSÄÄDIN Kuva D 1- Potentiometri "lb": takavirran voimakkuudeen säätö (back ground current) 2 - Potentiometri "lp": syöksyvirran voimakkuuden säätö. 3 - Potentiometri (kytkimellä) "tp": aikasäätö (kesto). Virran voimakkuus (0,1 - 3s +/- 10%). Potentiometrin ollessa OFF-asennossa on virran pulssi mahdotonta; hitsausvirran kaukosäätö on mahdollinen normaalisti potentiometrillä "lb". 4 - Potentiometri "tb": virran syöksyvälin aikasäätö, pohjavirran kesto (0,1 - 3s +/-10%) 5 - Punainen "led": ilmoittaa pulssivirrasta; syöksyn aikana se on päällä, suljettuna tauon aikana. HUOM.: Suurin mahdollinen kaukosäädettävä hitsausvirran arvo on yhdenmukainen TIG -generaattorin säätöpotentiometrissä ilmoitettuun arvoon nähden. ASENNUS Paikka Sijoita kone alueelle, jolla jäähdytysilma-aukot eivät ole tukossa (siiven pakoiskierre); tarkista, etteivät sähköä johtava pöly, syövyttävä höyry, kosteus jne. pääse koneeseen. KYTKENTÄ PÄÄKAAPELEIHIN - Tarkista ennen minkään sähkökytkennän suorittamista, että tekniset tiedot (koneen takasivulla) vastaavat asennuspaikan pääkaapelien volttimäärää ja taajuutta. PISTOKE: - O välttämätöntä kytkeä pääkaapelien johtojen päät 2P-vakiopistokkeeseen + , jonka kapasiteetti on 20 25A. KIINNITÄ ERITYISTÄ HUOMIOTA siihen, että kaapelin keltainen/vihreä liitosjohto kytketää SAATAVANA PYYDETTÄESSÄ: - Poltin TIG-hitsaukseen (4m), valmiina hitsaukseen, mukana Tungsteno-Th 2% halkaisija 1,5 -elektrodi; mukana Tungsteno-Th 2% halkaisija 1 -elektrodi ja vastaavat lisätarvikkeet. - Painemuuntaja manometrillä. 41 - ylläpidetään, sulamattoman elektrodin (Tungsteno) ja hitsattavan kappaleen välissä Tungstenon elektrodia tukee asianmukainen poltin, joka lähettää sille hitsausvirran ja suojelee itse elektrodia ja hitsaussulatusta ilmakehän aiheuttamalta hapettumiselta passiivisen suojakaasun avulla (yleensä Argon: Ar 99,5), jota tulee ulos keraamisesta suuttimesta. Kuva F n oikein pistokkeen liittymään ( ) . Pää kaa pel it o n su oja ttav a su lake vast uks in t ai aut oma att ise lla dif fere nti aal ika tka isi jal la. Kat so p ä ä k a a p e l i e n o i k e a t m i t a t ( vo i m a v i r t a /v ai ht ov ir ta su la ak ke en ka pa si te et ti ) k on ee n tunnistuslaatan tiedoista. VAROITUS Yllä olevien sääntöjen laiminlyöminen saattaa tehdä valmistajan asentaman turvallisuusjärjestelmän (luokka 1) tehottomaksi, minkä tuloksena on henkilöiden (esim. sähköisku) ja esineiden (esim. tulipalo) asettaminen vaaralle alttiiksi. Hitsaus tapahtuu liitoksen reunojen sulatessa pieninä paksuuksina sopivasti valmistettuina (aina 1 mm:iin asti) ilman hitsiainetta. Käännettyjen reunojen hitsaus Kuva G Paksumpien kappaleiden työstössä ovat tarpeen samaa pohjamateriaalia olevat ja halkaisijaltaan oikean kokoiset listat, sekä reunojen sopiva valmistelu. Käännettyjen reunojen hitsaus, hitsausjuovalla tai ilman Kuva H HITSAUSKAAPELIEN KYTKENTÄ KAIKKI HITSAUSVIRTAPIIRIIN MENEVÄT KYTKENNÄT T Ä Y T Y Y S U O R I T TA A KO N E E N O L L E S S A EHDOTTOMASTI ERISTETTYNÄ PÄÄKAAPELEISTA. - Hitsauskaapeli - elektrodivarsi: tämä kytketään normaalisti positiiviseen napaan (+), (katso hitsauskappaletta). - Vastakaapeli - työ: tämä kytketään normaalisti negatiiviseen napaan (-). Vastakkaisen pään työhön kiinnitettävä kaapeli täytyy kytkeä työkappaleeseen tai metalliseen työpenkkin NIIN LÄHELLE TEHTÄVÄÄ HITSAUSSAUMAA KUIN MAHDOLLISTA. TIG-HITSAUS TASAVIRRALLA: - "TIG-poltin": virtajohto tulee liittää napaan (-); liittäkää lisäksi kolminapainen liitin (polttimen kytkin) painamalla sitä pohjaan asti ja samalla kiertämällä myötäpäivään niin pitkälle kuin mahdollista; liittäkää kaasuputki sille tarkoitettuun liitokseen kiinnittäen se huolellisesti käsin ja välttäen avainten käyttöä. - Maadoituksen palautusjohto: tulee liittää napaan (+); maadoituspinne, joka on toisessa päässä liitetään hitsattavaan kappaleeseen tai metallipenkkiin, mahdollisimman lähelle suoritettavaa liitosta. VAROITUS: - Yhdistävien kaapelien tulee sopia täydellisesti pikapistokkeisiin, jotta varmistetaan hyvä sähkökontakti. Löysät kytkennät aiheuttavat ylikuumenemista, nopeaa huonontumista ja tehokkuuden laskua. - Vältä käyttämästä pituudeltaan yli 10 m hitsauskaapeleita. Vältä käyttämästä hitsausvaihtovirran vastakaapelin sijasta metallirakenteita, jotka eivät ole osa työkappaletta: tämä voi vaarantaa turvallisuutta ja antaa huonon hitsaustuloksen. Hyvän hitsaustuloksen saamiseksi on tärkeää, että kappaleet ovat huolellisesti puhdistettuja eikä niissä ole oksidia, öljyjä, rasvoja, liuottimia jne. On tarpeen teroittaa Tungstenon elktrodi hiomalaikalla, kuten alla mainittu, huolehtien siitä, että kärki on täysin samankeskeinen kaaren poikkeamien välttämiseksi. Tämä toimitus tulee suorittaa säännöllisesti käytö n ja elektrodin kulumisen mukaisesti, tai silloin kun elektrodi on vahingossa likaantunut, hapettunut tai sitä ei ole käytetty oikei. Elektrodin kärjen tarkistus Kuva I Elektrodien halkaisija tulee valita suuntaa-antavasti seuraavan taulukon mukaisesti, on kuitenkin otettava huomioon, että dc-hitsauksissa (elektrodi navalla (-)) käytetään yleisesti 2% Torion elektrodia (punainen värjätty nauha). Hyvän hitsaustuloksen saavuttamiseksi on ehdottoman tärkeätä käyttää oikeaa elektrodin halkaisijaa oikean virran kanssa. Normaalisti elektrodi ulkonee keraamisesta suuttimesta 2-3 mm ja voi yltää aina 8 mm:iin kulmahitsauksissa. TOIMENPITEET Tarkistakaa, että kone on oikein asennettu ja liitetty kappaleen "Asennus" ohjeiden mukaisesti. Tarkistakaa, että valitsimet ovat oikeissa asennoissa kuten kappaleessa "Yleistä". Säätäkää hitsausvirta haluttuun arvoon potentiometrin avulla; hitsauksen aikana se voidaan sopeuttaa todelliseen tarvittavaan lämmöntuontiin. Painakaa polttimen kytkintä ja tarkistakaa oikea kaasun ulostulo polttimesta; virittäkää tarvittaessa jälkikaasun aika; tämä aika säädetään toimintaolosuhteiden mukaisesti. Jälkikaasun tulee olla sellainen, että hitsauksen loputtua elektrodin jäähdytys ja sulatus eivät pääse kosketukseen ilmakehän kanssa (hapettuminen ja likaantuminen). Huom.: Suojakaasun määrää (litraa/minuutti) voidaan säädellä vain pullon painesäätimestä. LIITÄNTÄ SUOJAKAASUPULLOON (Argon 99,5%) Kiertäkää painemuuntaja Argon-pullon venttiiliin. Ottakaa suojakaasun syöttöletku ja liittäkää se toisesta päästä sille tarkoitettuun painemuuntajan ulostuloliitäntään ja toisesta päästä koneen takaosassa olevaan liitäntään varmistamalla kiinnityksen pitävyys tarkoituksenmukaisilla pidikkeillä. Löysätkää painemuuntajan säätöholkkia ennen kaasupullon venttiilin aukaisua. Avatkaa pullo ja säätäkää kaasun määrä (l/min) käyttötarkoituksen mukaisia tietoja noudattaen (kts. taulukko); kaasun ulostuloa voidaan korjata hitsauksen aikana painemuuntajan holkin välityksellä. Tarkistakaa putkien ja kiinnitysten pitävyys. MALLIT HF: Painakaa polttimen kytkintä siirtämällä elektrodin kärkeä kappaleen lähelle (2-3 mm), odottakaa kaaren pohjustusta syöksyjen H, F siirtämänä ja kaari kytkettynä, muodostakaa sulatus kappaleen päälle ja edetkä ä liitosta pitkin. Jos kaaren pohjustus aiheuttaa vaikeuksia, vaikka kaasuntulo on tarkastettu ja HF kipinät näkyvät, älkää koettako asettaa elektrodia HF:n toiminnan alaiseksi, vaan HITSAUS TASAVIRTAISELLA TIG-MENETELMÄLLÄ Yleiset periaatteet TIG-hitsaus on menetelmä, joka hyödyntää sähkökaaren tuottaman lämmön. Sähkökaari pohjustetaan, ja 42 tarkistakaa, että sen pinta on ehjä ja tarkistakaa kä rjen muoto, esim. elvyttäen sitä laikalla. MALLIT LIFT: Asettakaa elektrodin kärki kappaleen päälle kevyesti painaen. Painakaa polttimen liipaisin pohjaan asti ja nostakaa elektrodia 2-3 mm hetkinen myöhemmin; näin saavutetaan kaaren pohjustus säädettyä virta-arvoa vastaavalla arvolla. - - Hitsauksen keskeyttämiseksi päästäkää polttimen kytkin niin, että virta vähitellen hiipuu (jos luiska potentiometri on kytkettynä) tai niin, että virran tulo lakkaa välittömästi ja sitä seuraa jälkikaasu. Luiska-toiminto on erityisen hyödyllinen 'kraaterin' muodostumisen välttämiseksi liitoksen lopussa ja sen täyttymisen edistämiseksi hitsausmateriaalilla virran laskuvaiheen aikana. Sitä voidaan lisäksi käyttää käyttämällä polttimen kytkintä nopeasti peräkkäin ON-OFF -asennoissa, lämmön tuonnin tarkastuksen ja vaikeissa hitsauksissa läpitunkeutumisen helpottamiseksi. Tarkkuutta vaativien hitsaustöiden yhteydessä, joiden toimintaparametrejä ei vielä tunneta, suosittelemme muutamien koekappaleiden hitsausta. Näin voidaan seuraavien lähiarvojen avulla määrittää oikea hitsausvirranarvo ja optimaalinen kaasumäärä. HUOM! Sulkekaa aina kaasupullon venttiilin työn päätyttyä. HITSAUSMENETTELY - Pidä naamiota KASVOJEN EDESSÄ ja sivalla elektrodipiste työkappaleeseen aivan kuin sivaltaisit tulitikulla. Tämä on oikea sivallusmenetelmä. VAROITUS: Älä lyö elektrodia työkappaleeseen. Tämä voi vahingoittaa elektrodia ja tehdä sipaisun vaikeaksi. - Niin pian kuin kaari on syttynyt, yritä ylläpitää välimatkaa työkappaleeseen, joka on yhdenvertainen käytössä olevan sauvaelektrodin halkaisijan kanssa. Pidä vä limatkaa niin paljon kuin mahdollista hitsauksen keston aikana. Muista, että etenevän elektrodin kulman pitää olla 20-30 astetta. - Hitsausalustan loputtua kuljeta elektrodin päätä taaksepäin täyttääksesi hitsaussyvennyksen ja nosta elektrodi nopeasti hitsaussyvennyksestä sammuttaaksesi kaaren. SUUNTAA ANTAVAT TIEDOT RUOSTUMATTOMAN TERÄKSEN HITSAUKSEEN (DC) Paksuus Virta (mm) (A) 0,5-0,8 1 1,5 2 2,5 3 15-30 30-60 70-100 90-110 110-130 120-150 Elektrodi Ø Suutin Ø Argon (mm) (mm) (I/min) (mm) 1 1 1,6 1,6 1,6 1,6-2,4 6,5 6,5 9,5 9,5 9,5 9,5 3 3-4 3-4 4 5 5-6 --1 1,5 1,5-2,0 1,5-2,0 2-3 ØHitsauspuikko HITSAUSSYVENNYKSEN OMINAISUUKSIA Kuva L HUOLTO VAROITUS! ÄLÄ MILLOINKAAN POISTA SIVUJA TAI TYÖSKENTELE LAITTEEN SISÄLLÄ IRROTTAMATTA PÄÄVIRTAA. TOIMINTOJEN TARKISTUS LAITTEEN VOLTTIMÄÄRIEN OLLESSA PÄÄLLÄ VOI AIHEUTTAA VAKAVAN SÄHKÖ ISKUN JOHTUEN MAHDOLLISESTA SUORASTA YHTEYDESTÄ TOIMIVIIN OSIIN. - Tarkasta kone säännöllisesti käyttömäärien ja työalueen pölyisyyden mukaan. Tarkistakaa koneen sisäpuoli ja poistakaa mahdollisesti osien päälle kerääntynyt pöly matalalla paineella tulevalla ilmalla. - Kun tarkistustoimenpide on loppunut, kokoa sivut jälleen kiristäen kaikki kiinnitysruuvit hyvin. - Älä missään tapauksessa suorita hitsaustöitä koneen ollessa vielä auki. SUUNTAA-ANTAVAT TIEDOT PELKISTETYN KUPARIN HITSAUKSEEN (DC) Paksuus Virta (mm) (A) 0,5 - 0,8 1 1,5 20-30 80-100 110-140 Elektrodi Ø (mm) 1 1,6 1,6 Suutin Ø (mm) 6,5 9,5 9,5 Argon Ø (I/min) Hitsauspuikko 4 6 6 --1,5 1,5 (mm) HITSAUS PINNOITETULLA ELKTRODILLA - Useimmat sauvaelektrodit kytketään positiiviseen napaan, vaikkakin eräät tyypit kytketään negatiiviseen napaan. Kytke kummankin tyypin mukaisesti (+) tai (-) pikapistokkeisiin. - On erittäin tärkeää, että käyttäjä huomioi valmistajan oh je et , j ot ka on il mo it et tu sa uv ae le kt ro di n pakkauksessa. Nämä ilmaisevat sauvaelektrodin oikean polariteetin ja sopivimman vaihtovirran. - Hitsausvaihtovirta täytyy säätää käytössä olevan elektrodin halkaisijan ja suoritettavan hitsauksen saumatyypin mukaan: Elektrodin halkaisija (mm) 1.6 2 2.5 3.2 4 Käyttäjän on otettava huomioon, että elektrodin halkaisijan mukaisesti tasohitsaukseen on käytettävä korkeampia vaihtovirta-arvoja, kun taas alhaisemmat vaihtovir ta-ar vot ovat v älttämättömiä pystysuoraan hitsaukseen tai alhaalta ylöspäin tehtävään hitsaukseen. Hitsauksen mekaaninen luonne ei määräydy ainoastaan käytetyn vaihtovirtajännitteen mukaan, vaan myös muiden hitsausparametrien mukaan: kuten elektrodin laadun ja halkaisijan, kaaren pituuden, käyttäjän asennon ja nopeuden mukaan. Se riippuu myöskin käytössä olevan elektrodin tilasta. Elektrodi täytyy pitää pakkauksessaan suojassa kosteudelta. POLTIN Älkä ä aset tako polt inta n tai sen joht oa kuum ien kappaleiden päälle; se aiheuttaisi eristysmateriaalien sulamisen ja laitteen joutumisen epäkuntoon. Tarkistakaa säännöllisesti putkien ja kaasulittymän kunto. Yhdistäkää huolella elektrodipihdit, pihdinpidikekara valitulla elektrodin halkaisijalla ylikuumenemisten ja kaasun huonon ulostulon ja sitä seuraavan huonon toiminnan välttämiseksi. Hitsausvaihtovirta (A) Min. Max. 25 50 40 80 60 110 80 160 120 200 VIKAHAKU S I I N Ä T A PA U K S E S S A , E T T Ä T O I M I N TA O N EPÄTYYDYTTÄVÄ, SUORITA SEURAAVA TARKISTUS ENNEN KUIN HUOLLAT KONEEN TAI PYYDÄT APUA: - Tarkista, että hitsausvaihtovirtaa säätävän potentiometrin ampeeriasteikko näyttää oikein 43 - - - - - halkaisijan ja käytetyn elektrodin suhteen. Tarkista, että yleiskatkaisijan ollessa ON vastaava lamppu on ON. Jos näin ei ole laita, silloin ongelma on paikallistettu pääkapeleihin (kaapelit, pistokkeet, johdot, sulakkeet, jne.). Keltainen led ei pala ilmoittaen lämpösuojuksen kytkeytymisestä yli- tai alajännitteen tai oikosulun vuoksi. Nominaalisykähdysten suhdetta on noudatettu; termostaattisen suojan kytkeydyttyä odottakaa koneen luonnollista jäähtymistä, tarkistakaa tuulettimen toiminta. linjajännite toimii; jos arvo on 260V ac korkeampi tai 190V ac alempi konee pysyy seisahduksissa. Vain siinä tapauksessa, että jännite palaa ilmoitettuihin arvoihin tapahtuu palautuminen automaattisesti. VAROITUS: PÄÄKAAPELIEN YLI 280V A.C. VOLTTIMÄÄRÄ VOI VAHINGOITTAA KONETTA. Tarkistakaa, ettei koneen ulostulossa ole oikosulkua: poistakaa häiriön aiheuttva syy Tarkista, että kaikki hitsausvirtapiirin kytkennät ovat oikein ja varsinkin että työn kiinnitys on hyvin liitetty työkappaleeseen, jossa ei ole mitään haitallisia materiaaleja tai pintapäällysteitä (esim. Maalia). käytetty suojakaasu on oikeaa (Argon 99.5%) ja että sen määrä on oikea; linjajännite ei ole liikan korkea; - ,* - ______________(N)______________ BRUKERVEILEDNING TIG er en likeretter med konstant strøm for buesveising som er kontrollert av en transistorbro (IGBT) med normal frekvens på 32 kHz. De spesifikke data for dette reguleringssystemet (INVERTER), f.eks. nøyaktig høyhastighetsjustering, sikrer en høy kvalitet på sveisen, både ved pinnesveising og TIG (likestrøm). «Inverter»-systemet, justert ved inngangen fra strømnettet, tillater også en drastisk reduksjon av størrelsen til både transformatoren og reaktansen. Denne reduksjonen øker maskinens flyttbarhet. Enheten består av en effektdel og en justering/kontrolldel som er et spesielt utviklet kretskort for å oppnå maksimal pålitelighet og redusert vedlikehold. Fig. A SIKKERHETSREGLER - Beskytt alltid øynene med vernebriller. Bruk alltid passende vernetøy og hansker. Unngå å utsette huden for de ultrafiolette strålene fra buen. Ikke bruk maskinen for å tine opp rørene. Plasser maskinen på en horisontal overflate for å unngå at den velter. GENERELT ADVARSEL: FØR DU BRUKER MASKINEN, MÅ DU LESE MASKINENS BRUKSANVISNING NØYE ! - Ikke sveis på beholdere eller rør som har inneholdt brennbare materialer, gasser eller væsker. Unngå å arbeide på overflater som er rengjort med klorholdige løsemidler eller i nærheten av slike lø semidler. Sveis aldri på beholdere under trykk. Fjern alt brennbart materiale fra arbeidsstedet (f.eks. tre og papir). Sørg for skikkelig ventilasjon eller utstyr for fjerning av sveiserøyk. Fest gassflasken med reimene eller kjettingene som følger med maskinen. Behold gassflasken langt vekk fra varmekilder, også fra direkte sollys. Unngå direkte kontakt med sveisekretsen, spenningen fra generatoren uten belastning kan være farlig. Kople fra strømnettet før installasjon, kontroller og reparasjoner. Utfør tilkoplingen til strømnettet i henhold til generelle sikkerhetsbestemmelser. Kople fra strømtilførselen før deler til sveisingen byttes ut. Sveiseren må kun koples til et strømforsyningssystem med nøytral kabel koplet til jordledning. Kontroller at tilførselsledningens jording fungerer. Bruk ikke maskinen i fuktige eller på våte steder, ikke sveis ute i regnet. Bruk ikke kabler med utslitt isolasjon eller løse kontakter. BESKRIVELSE: 1 - Strøminngang (enfaset), likeretterenhet og kondensator. 2 - Transistor bryterbro (IGBT) med drivere: Diss e omfor mer likes penn inge n til høyfre kvent vekselstrøm (vanligvis32kHz), og tillater justering av effekten i forhold til strømstyrke/spenning og det arbeidet som skal utføres. 3 - Høyfrekvent transformator: Primærvindingene får spenning fra blokk 2, som tilpasser spenning og strømstyrke til verdier som kreves ved buesveising, samtidig som sveisekretsen isoleres fra Strømnettet. 4 - Andre likeretterbro med induktans: D e n n e o v e r f ø r e r v e k s e l s p e n n i n g / s t r øm f r a sekundærvindingene til likestrøm/ spenning med lavbølgelengde. 44 5 - Elektronikk og justeringskort: Dette kontrollerer kontinuerlig sveisestrømmen mot verdiene valgt av bruker, modulerer kommandoene til IGBT driverne, som kontrollerer justeringen. Kontrollkortet bestemmer også den dynamiske responsen til strømmen under faser av elektrodefusjonen (umiddelbar kortslutning), og tar hensyn til Sikkerhetssystemet. 6 - Parallellreguleringer: Tidsinnstillere, ramper, buffere. 7 - Digitale in/out aktivis¢rkontroll¢rer. 8 - Forladningsgeneratot HF (MODELL HF). 9 - Elektroventil beskyttelsesgass. 10- Avstandsregulering eller TIG Pulse Control. 9 - Lysbuebærerens startkabelkopling. SVEISERENS JORDELEDNING (Tabell 1) ADVARSEL: alle sveisere som er beskrevet i denne håndboken er ikke utstyrt med løfteanordninger. Tilleggsutstyr - Manuell avstandsregulator. Tillater sveisestr¢mregulering direkte fra arbeidsstedet ved hjelp av håndratt. - Avstandsregulator med pedal: Tillater, i tillegg til sveisestr¢mregulering fra arbeidsstedet ved hjelp av pedal, også å stanse sveisingen (stans i fri posisjon) uten å ber¢re lysbuebærerbryteren. - Avstandsregulator TIG-PULSE: Tillater TIG-sveisinger med pulserende likestr¢m samt avstands-regulering av de viktigste verdiene - Noen av TIG-sveisingens positive kjennetegn kommer spesielt godt fram ved spesifikke anvendelser av den, som f.eks: - Lite smeltebad, bedre temperaturkontroll, begrenset oppvarming. - Overlappingsloddinger, sveisinger på små flater og/eller i posisjon. - Sveisinger av metaller som har tendens til å spaltes under varmepåvirkning. - Bedre perforeringskontroll på horisontale sveisinger uten tilleggsmateriale. - Bedre utf¢ring av sveisinger av deler med ulik tykkelse og ulike ståltyper (f.eks Inox og lavlegeringer). ADVARSEL: Fjernkontrollen er aktiv også når valgbryteren står i posisjon "elektrode" (M.M.A). UTSTYR FOR INNSAMLING, JUSTERING OG SIGNALISERING Baksiden Fig. B, 1 - Hovedkabel 2p +( ). 2 - Belyst hovedbryter O/AV - I/PÅ. 3 - kopling for avstandsregulatorer (se TILLEGGSUTSTYR) 4 - gassledningskopling (trykktransformator) Frontpanel Fig. C 1 - Positiv (+) hurtigkopling til sveisekabel. 2 - Negativ (-) hurtigkopling til sveisekabel. 3 - Potensiometer til justering av sveisestrømmen med gradert skala i ampere, som også kan justeres under sveisingen. 4 - GUL LYSDIODE:Vanligvis er denne slukket.Når den er tent, så indikerer dette at det er noe som hindrer strømmen å bli tilført sveiseren.Dette kan være på grunn av: - Varmebeskyttelse: Temperaturen inne i maskinen er for høy. Maskinen er fortsatt på, men uten å bli tilført strøm, helt til den har nådd normal temperatur. Maskinen vil da starte opp igjen automatisk. - Beskyttelse mot for høy og for lav spenning: Maskinen blokkeres om spenningen er for høy (høyere enn 260V ac) eller for lav (lavere enn 190V ac). - Beskyttelse mot kortslutning: Om det oppstår en kortslutning som varer i mer enn 1,5 sekunder (elektroden sitter fast), så vil maskinen blokkeres. Den starter opp igjen automatisk. 5 - bryter for FRAMGANGSMÅTEVALG OG FOR LYSBUEBÆRERBRYTERFUNKSJON: AVSTANDSREGULATOR TIG-PULSE Fig. D 1 - Potensiometer "Ib": intensitetsregulering av bakgrunnsstr¢m. 2 - Potensiometer "Ip": intensitetsregulering av pul-serende str¢m. 3 - Potensiometer (med bryter) "tp": tidsregulering av str¢mimpuls (fra 0,1 til 3s +/-10%). Med potensiometeret i OFF-posisjon er pulserende str¢m hindret. Avstandsregulering av sveisestr¢ mmen er normalt mulig med potensiometeret "Ib". 4 - Potensiometer "tb": tidsregulering str¢mimpulsintervaller, bakgrunnsstr¢mmens varighet (0,1 - 3s +/10%). 5 - Led (r¢d): str¢mimpulssignal. Tent i l¢pet av impulsen, slukket i l¢pet av intervallet. NB: Maksimal avstandsregulerbar sveisestr¢mverdi sammenfaller med reguleringspotensiometerverdien i generatorenTIG. Sveising med foret elektrode (mma) TIG-SVEISING: lysbuebærerbryter fri UTSTYR VED FORESPØRSEL: - Lysbuebærer for TIG-sveising (4m) klar for sveising, utstyrt med Tungsteno-Th 2% elektroder Ø 1 og Ø 1,5 og relative tilbeh¢r. - Trykktransformator med trykkmåler. - Returkabel for sveisestr¢m med arbeidsklemme. - Gasskopling og gassledning for kopling til Argon gassbeholder. lysbuebærerbryter holdt inne (*) (*) også ved bruk av avstandsregulator med pedal (se TILLEGGSUTSTYR). 6 - Potensiometer tidsregulering for RAMPA str¢mut-f¢rsel (etter "OFF" lysbuebærerbryter), målestokk A/S. 7 - Potensiometer tidsregulering for beskyttelsesgass, målestokk s. 8 - TIG-lysbuebærers gassledningskopling. 45 TEKNISKE DATA På en dataplate på bakpanelet finner du en oversikt over tekniske data som gjelder maskinytelsen. Symbolene som er brukt der, gjennomgås nedenfor. Fig. E 1- EUROPEISKE sikkerhetsforskrifter gjeldende loddemaskinens sikkerhet og konstruksjon. 2- S y m b o l f o r m a s k i n e n s i n n s i d e s s t r u k t u r : frekvensomvandler, transformator - likeretter. 3- Symbol for loddingsprosedyren: manuell buelodding med elektrod med kledning, Tig. 4- S y m b o l S : i n d i k e r e r a t m a n m a n u t f ø r e loddingsoperasjoner i en miljø med stor fare for elektrisk støt (f.eks i nærheten av store metallmasser). 5- Symbol for strømforsyningslinjen:vekselstrøm - 1ph. 6- Chassis beskyttelsesgrad: IP 23. Beskyttelse mot solide formål med en diameter på ³12.5mm (f. eks. fingrer) og mot vertikale fall av vanndråper med en inklinasjon av maks. 60° i vertikal posisjon. 7- Loddekretsens prestasjoner: -U0: maksimal spenning ved tomgang (åpen loddekrets). -I2/U2: Strøm og spenning som er normalisert [U2 = (20+0,04 I2) V] og kan genereres av maskinen under lodding. - X: Varighetsverdi: indikerer den period da maskinen kan generere tilsvarende strømverdi (samme kolumn). Vises i %, i overensstemmelse med en syklus på 10 min (f. eks. 60% = arbeid i 6 minutter, hvile i 4 minuter, osv.). -A/V-A/V: Indikerer reguleringsbredden for loddestrømmen (minimum – maksimum) for tilsvarende spenningsbue. 8-Karakteristisk informasjon gjeldende strømforsyningslinjen.: - U1: Vekselstrøm og strømforsyningsfrekvens for maskinen (tilatt nivå ±15%): - I1max: Maksimal strøm som blir absortert av linjen. -I1eff: Maksimal effektiv strømforsyning 9: Verdi for sikringene med forsent aktivering må regnes ut for å beskytte linjen. - Symboler som gjelder sikkerhetsforeskriftene. 10- Tilverkerens matrikulasjonsnummer. Identifikasjon av maskinen (trenges for servicearbeid, for henstilling av tilbehør, etterforskninger om produktets herkomst). Bemerk: skiltet som er vist i eksemplet indikerer betydelse av sifrer og symboler; de nøyaktige verdier som gjelder teknisk informasjon for deres maskin kan avleses direkte på maskinens skilt. - lederen i kabelen blir korrekt tilkoplet -kontakten på støpslet ( ). Strømnettet må beskyttes med trege sikringer eller en automatisk differensialbryter med riktig dimensjon, jf maskinens dataplate. ADVARSEL Overholdes ikke disse reglene vil hele sikkerhetssystemet, slik som det er konstruert av produsenten (Klasse I) ikke fungere og kan bli farlig for mennesker (f.eks.elektriske støt) eller gjenstander (f.eks. Brann). TILKOPLING AV SVEISEKABLENE ALLE TILKOPLINGER TIL SVEISEKRETSEN MÅ GJØRES NÅR MASKINEN ER SKIKKELIG ISOLERT FRA STRØMNETTET. - Sveisekabel - elektrodeholder: Denne er vanligvis tilkoplet til positiv (+) pol (se avsnitt om sveising). - Returkabel - arbeid: Denne er vanligvis tilkoplet negativ (-) pol. Derimot må arbeidsklemmen koples til arbeidsstykket eller en arbeidsbenk av metall SÅ NÆR ARBEIDSSTEDET SOM MULIG. TIG-SVEISING MED LIKESTRØM: - TIG lysbuebærer: str¢mkabelen koples til den negative p o l e n ( - ) . F e s t i t i l l e g g t r e f a s e ko p l i n g e n (lysbuebærerbryteren) ved å trykke den ned og vri den fast til h¢yre. Fest gassledningen manuelt til den dertil passende koplingen, unngå bruk av verkt¢y. - returarbeidskabel: koples normalt il den positive polen (+). Arbeidsklemmen i den andre enden festes til arbeisstykket eller til en metallbenk, så nært den benyttede koplingen som mulig. ADVARSEL: - For å sikre en god elektrisk forbindelse må tilkoplede kabler vris helt fast i hurtigkoplingen. Dårlige forbindelser vil gi overoppvarming, hurtig forringelse og lavere effektivitet. - Unngå å bruke sveisekabler på over 10 m. Unngå å bruke metallstrukturer som ikke er en del av arbeidsstykket som en erstatning av en del av returkabelen, dette kan skade sikkerheten og føre til dårlig sveising. KOPLING TIL BESKYTTELSESGASS- BEHOLDER (Argon 99,5%) Fest trykktransformatoren til gassbeholder-ventilen. Klargj¢r den fleksible beskyttelsesgass-ledningen ved å kople den ene enden til utgangs-koplingen på trykktransformatoren, og den andre til koplingen på baksiden av maskinen ved hjelp av egnede metallbånd. L¢sne trykktransformatorens regulerings-mutter f¢r gassbeholderventilen åpnes. Gassbeholderen åpnes og gassmengden (I/min) reguleres i forhold til veiledende bruksdata (se tabell). Gassmengden kan justeres under sveisingen ved å regulere trykktransformatormutteren. Kontroller holdbarheten til ledninger og koplinger. INSTALLASJON ARBEIDSSTED Plasser maskinen på en plass slik at åpningene for kald luft ikke sperres (tvunget installasjon med vifte). Kontroller at strømførende støv, etsende gasser eller fuktighet ikke kommer inn i maskinen. TILKOPLING TIL STRØMNETTET - Kontroller at de tekniske data på dataplaten som er festet på maskinens bakside stemmer med strømnettet (spenning og frekvens) før du kopler til enheten.. STØPSLET: - Er det nødvendig å kople kontaktene til et standard 2P støpsel + med kapasitet på 20 - 25 A. VÆR SPESIELT OPPMERKSOM PÅ AT den gul/grønne tig-sveising med likestrØm Generelle prinsipper TIG-sveisingen er en sveiseframgangsmåte som utnytter varmen som produseres av den elektriske lysbuen. Lysbuen blir tent av en elektrode som ikke smelter (Tungsteno) og opprettholdt mellom elektroden og arbeidsstykket. Tungsteno-elektroden bæres av en lysbuebærer som 46 forplanter sveisestr¢mmen, og beskytter elektroden og sveisebadet fra atmosfærisk rustdannelse ved hjelp av inert gass (norm alt Argon 99 ,5%) som komme r ut av keramikkdysen. Fig. F MODELL LIFT: Press elektrodespissen lett mot arbeidsstykket og tr ykk inn brennerbryteren mens elektrodespissen løftes sakte såvidt(2-3mm) opp fra arbeidsstykket, for slik å tenne lysbuen med strømverdi som er forhåndsregulert . Sveisingen skjer ved sammensmeltning av arbeidsstykkets hensiktsmessig forberedte kanter (maks. 1mm tykk) uten tilleggsmateriale. Sveising av b¢yde kanter, Fig. G For å avslutte sveisingen, slipp lysbuebærer-bryteren. Dette muliggj¢r en gradvis avbrytelse av str¢mtilf¢rselen (såfremt potensiometeret rampa-str¢mutf¢rsel er i funksjon) eller umiddelbar slukking av lysbuen med etterf¢ lgende beskyttelsesgass. Rampa-str¢mutf¢rselfunksjonen er spesielt nyttig for å unngå kraterdannelse på slutten av arbeidsstykket og for å tillate krateroppfylling med tilleggsmateriale under str¢mutf¢rselsfasen. I tillegg kan den utnyttes fordelaktig for lettere å kontrollere varmetilskuddet og perforering i vanskelige sveisearbeider ved å skifte mellom ON-OFFfunksjonen på lysbuebærerbryteren i rask rekkef¢lge. For å utf¢re arbeidskrevende sveisinger uten kjente parameterverdier, anbefales det å pr¢ve seg fram på pr¢vestykker for å finne den optimale gassmengden og det eksakte sveisestr¢mnivået. For tykkere kanter er det n¢dvendig med tilleggsmateriale av samme kvalitet som arbeidsstykket og med formålstjenelig diameter. Kantene forberedes på hensiktsmessig måte. Sveising av b¢yde kanter, med eller uten tilleggsmateriale, Fig. H For å oppnå en tilfredsstillende sveising, er det gunstig at delene er n¢yaktig rengjorte og fri for rust, oljer, fett, oppl¢sningsmidler ,etc. Det er n¢dvendig at Tungsteno-elektroden siktes aksemessig på slipesteinen, som henvist nedenfor, mens De passer på at spissen er helt konsentrisk for å unngå forskyvning av lysbuen. Denne handlingen repeteres med jevne mellomrom i forhold til elektrodebruken, eller også når ADVARSEL! Steng alltid av gassbeholderventilen etter utf¢rt arbeid. VEILEDENDE BRUKSDATA FOR SVEISING AV INOX STÅL (DC) Denne uheldigvis er tilsmusset, rustet eller også ukorrekt brukt. Elektrodespisskontroll, Fig. I Elektrodens diameter velges etter den veiledende tabellen som f¢lger nedenfor. Ta i betraktning at elektroden med 2% Torio (r¢dt bånd) normalt blir brukt for dc-sveisinger (med elektroden i den negative polen (-) ). For en god sveising er det n¢dvendig å benytte riktig elektrodediameter med riktig str¢mtilf¢rsel. Elektrodens normale framspring fra keramikk-dysen er på 2-3mm og kan være opptil 8mm for hj¢rnesveisinger. Tykkelse (mm) Str¢m (A) 0,5-0,8 1 1,5 2 2,5 3 15-30 30-60 70-100 90-110 110-130 120-150 ø Elektrode (mm) ø Dyse (mm) 1 1 1,6 1,6 1,6 1,6-2,4 6,5 6,5 9,5 9,5 9,5 9,5 Argon (I/min) ø Tilleggsmat. (mm) 3 3-4 3-4 4 5 5-6 --1 1,5 1,5-2,0 1,5-2,0 2-3 VEILEDENDE BRUKSDATA FOR SURSTOFFRI KOPPER (DC) Framgangsmåte Verifiser at maskinen er korrekt montert og koplet som beskrevet i avsnittet "montering". Verifiser at forberedelseskommandoene er i riktig posisjon som beskrevet i avsnittet "Generell informasjon". Reguler sveisestr¢mmen med potensiometeret for å oppnå ¢nsket verdi.. Tilpasses eventuelt i l¢pet av sveisingen for å oppnå den n¢dvendige temperaturen. Kontroller korrekt gassutl¢p fra lysbuebæreren ved hjelp av dennes bryter. Juster om n¢dvendig tiden til gassutl¢pet som etter sveisingen og korrekt innstilt skal tillate nedkj¢ ling av elektroden og av smeltebadet uten at disse kommer i atmosfærisk kontakt (rustdannelse og tilsmussing). NB: Beskyttelsesgasskvantiteten (l/min) kan bare reguleres fra gassbeholderens trykktransformator. Tykkelse (mm) Str¢m (A) 0,5 - 0,8 1 1,5 20-30 80-100 110-140 ø Elektrode (mm) 1 1,6 1,6 SVEISING ELEKTRODER - - 1.6 2 2.5 3.2 4 - 47 6,5 9,5 9,5 MED Argon (I/min) 4 6 6 øT il le gg sm at . (mm) --1,5 1,5 FORETE De fleste pinneelektroder koples til den positive polen, mens noen koples til den negative polen. Kople uansett til apparatet ved hjelp av hurtigkoplingen (+) og (-). Det er svært viktig at brukeren kontrollerer produsentens veiledning på elektrodeemballasjen. Her vil det fremgå riktig polaritet og en passende strømstyrke. Sveisestrømmen må justeres ut fra elektrodediameteren og type forbindelse som skal lages, se tabellen nedenfor for passende strømstyrke ut fra elektrodediameteren: ø Elektrode (mm) MODELL HF: Trykk på lysbuebærerbryteren mens elektrodespissen holdes nært (2-3mm) arbeidsstykket,. Vent på lysbuens forladning som blir overf¢rt av HF-impulsene. Når lysbuen er tent, dann sveisebad og utf¢r sveising langs arbeidsstykket. Hvis det skulle oppstå problemer med lysbueforladningen selv om gasstilf¢rselen er kontrollert og HF-utladningene er synlige, ikke insister på at elektroden skal lystre HF. Verifiser den overflatiske integriteten og spissens struktur ved eventuelt å friske den opp på slipesteinen. ø Dyse (mm) Sveisestrøm (A) Min. Max. 25 50 40 80 60 110 80 160 120 200 Brukeren må ta i betraktning at ut fra elektrodediameteren, kreves kraftigere strømstyrke til flat sveis, mens vertikalsveis eller sveising fra - undersiden krever lavere strømstyrke. Den mekaniske effekten av sveisen bestemmes ikke bare ut fra strømstyrke, men også andre parametre for sveisen som diameter og kvalitet på elektroden, buelengden, hastigheten og plasseringen av brukeren. Den vil også være avhengig av status til elektrodene som er i bruk, og at disse er beskyttet mot fuktighet i emballasjen. - SVEISEPROSEDYRE - Hold maskinen FORAN ANSIKTET, stryk elektroden mot arbeidsstykket som om den var en fyrstikke. Dette er korrekt tenneprosedyre. ADVARSEL: Elektroden må ikke slås mot arbeidsstykket. Dette kan skade elektroden og føre til at den blir vanskelig å tenne. - Så snart buen er tent, må du prøve å holde jevn avstand mellom elektroden og arbeidsstykket lik elektrodediameteren under hele sveiseoperasjonen. Husk at vinkelen på elektroden når den flyttes bør være 20 - 30 grader. - Ved slutten av sveisesengen skyves elektroden bakover for å fylle sveisekrateret, løft deretter elektroden raskt bort, slik at buen slukker. - - maskinen er enten over- eller underopphetet på grunn av for høy eller for lav spenning, eller at det har oppstått en kortslutning. at forholdet mellom de nominelle avbruddene er observert. Om den termostatiske beskyttelsesenheten skulle ha satt i gang, vent til maskinen har kommet ned på normaltemperatur, og kontroller at viften fungerer som den skal. at spenningen er riktig. Om spenningsverdien forblir høyere enn 260V ac eller lavere enn 190V ac, vil maskinen blokkeres. Maskinen startes opp igjen automatisk bare om den oppnår de forhåndsinnstilte verdiene. ADVARSEL! SPENNING SOM OVERSTIGER 280V A.C. KAN PÅFØRE MASKINEN SKADER. at det ikke har oppstått en kortslutning i uttaket på maskinen. Om dette skulle være tilfelle, må man først og fremst fjerne denne. Kontroller at alle forbindelser i sveisekresten er korrekt, spesielt at arbeidsklemmen er godt festet til arbeidsstykket, uten forstyrrende materialer eller overflatebehandliger (f. eks. Maling). at beskyttelsesgassen er riktig i kvalitet (Argon 99,5%) og i kvantitet. EKSEMPLER PÅ SVEISESENGER Fig. L VEDLIKEHOLD _______________(S)______________ ADVARSEL! FJERN ALDRI DEKSLER ELLER UTFØR ARBEID INNE I ENHETEN DERSOM DEN IKKE ER FRAKOPLET STRØMNETTET. KONTROLL AV FUNKSJONER MED ENHETEN UNDER SPENNING KAN FØRE TIL ALVORLIGE STRØMSTØT SOM FØLGE AV DIREKTE B E R Ø R I N G M E D S T R Ø M F Ø RENDE DELER. - Kontroller maskinen jevnlig ut fra bruksfrekvens og hvor støvfylt arbeidsstedet er.Kontroller innvendig i maskinen og fjern eventuelt støv som kan ha lagt seg på de forskjellige komponentene, ved å blåse det lett vekk. - Når vedlikeholdsarbeidet er fullført, må maskinskroget monteres igjen, og skruene festes godt. - Unngå å utføre sveisearbeid mens maskinen er åpen. BRUKSANVISNING VIGTIGT: LÄS BRUKSANVISNINGEN NOGGRANNT INNAN NI ANVÄNDER MASKINEN ! SÄKERHETSFÖRESKRIFTER LysbuebÆrer Unngå å legge lysbuebærer og sveisekabel på varme deler. Det vil føre til sammensmeltning av isolerende materialer og sette lysbuebæreren raskt ut av funksjon. Kontroller jevnlig holdbarheten til rør og gassledninger. Kople nøyaktig elektrodens låseklemme til kragen som har elektrodens diameter for å unngå overoppheting og dårlig gassdiffusjon. - FEILSØKING - DERSOM ENHETEN IKKE FUNGERER TILFREDSSTILLENDE, BØR DU SELV FORETA FØLGENDE KONTROLL FØR DU SENDER BUD PÅ SERVICE ELLER BER OM ASSISTANSE: - Kontroller at sveisestrømmen, som reguleres med potensiometeret med gradert ampereskala, er korrekt stilt inn for elektrodediameteren og -typen. - Kontroller at når hovedbryteren slås PÅ tennes også tilhørende varsellampe. Hvis ikke ligger problemet i strømtilførselen (kabler, sikringer, støpsel osv.) -- at den gule lysdioden ikke er tent. Den signaliserer at - 48 Undvik direktkontakt med svetskretsen. Spänningen från mataraggregatet kan vara farlig. Dra ur stickproppen ur väggen innan du gör några kontroller eller reparationer. Utför nätanslutningen enligt gällande säkerhetslagstiftning. Koppla från strömmen innan Du byter ut utslitna delar på svetspistolen. Svetsmaskinen får endast anslutas till ett matningssystem med neutral ledning som är anslutet till jordningen. Se till att stickproppen är riktigt jordad. Använd inte aggregatet i fukt eller väta. Svetsa inte i regn. Använd inte kablar med sliten isolering eller kontaktglapp. - samt hanterar kommandona från POWER MOS drivenheten som styr regleringen. Styrkortet bestämmer dessutom det dynamiska svaret på strömtransienten då elektroden smälter (momentan kortslutning) och ansvarar på så sätt för Säkerhetssystemet. 6- Analog kontroll: Timers, steglös justering och buffert. 7- Digital in/ut kontroll över manövreringsorgan. 8- Högfrekvensgenerator (MODELL HF). 9- Elektromagnetisk ventil för skyddsgas. 10- Fjärrstyrning eller TIG Pulse Control. Svetsa inte behållare eller rörledningar som har använts för brandfarliga ämnen eller explosiva gaser eller vätskor. Undvik att arbeta med material som rengjorts med klorhaltiga lösningsmedel eller liknande. Sveis aldri på beholdere under trykk. Avlägsna alla brandfarligt ämnen (trä, papper, måm) från arbetsplatsen. Arbeta endast om ventilationen är tillfredsställande eller utsug för svetsgaserna anordnats. Försegla gasflaskan med lämplig rem eller med den medlevererade kedjan. Skydda gasflaskan från värmekällor, inklusive solljus. ANORDNINGAR FÖR ANSLUTNING, REGLERING OCH SIGNALERING Bakstycket Figur B 1 - Nätsladd två faser + ( ) 2 - Huvudströmbrytare med lampa O/FRÅN - I/TILL 3 - Kontaktor för fjärrreglerare (se tillbehör/extra tillbehör). 4- Kopplingsdel för anslutning av gastub (gastubens tryckregulator - svetsaggregat). ,* - Skydda ögonen med svetsglasögon eller mask. Använd ordentliga skyddskläder och handskar, och undvik att utsätta huden för UV-strålningen från svetsbågen. Använd inte maskinen för att tina upp slangarna. Placera maskinen på ett horisontalt plan för att undvika att den tippar Frontpanelen Figur C 1- Pluskontakt (+) för anslutning av svetskabel 2- Minuskontakt (-) för anslutning av svetskabel 3- Potentiometer som används för att reglera svetsströmmen på en ampereskala. Kan även justeras under svetsning. 4- GUL LYSDIOD: normalt sett släckt. När den lyser utvisas att en anomali av något slag blockerar svetsströmmen. Orsakerna kan vara: - Termoskydd: en alltför hög temperatur har uppnåtts inuti maskinen. Maskinen förblir påslagen, men ger ingen svetsström till dess normal temperatur uppnåtts. Återställningen är automatisk. - Skydd mot underspänning och överspänning på elnätet: blockerar maskinen om nätspänningen är alltför hög (högre än 260V ac) eller alltför låg (lägre än 190V ac). - Kortslutningsskydd: det har blivit kortslutning som varat längre tid än 1,5 sekunder (elektroden fastnar) och maskinen blockeras. Återställningen sker automatiskt. 5- V ä l j a r e a v S V E T S F Ö R F A R A N D E o c h TRYCKKNAPPSFUNKTIONER PÅ SVETSBRÄNNAREN. ALLMÄNT TIG är en konstantströmslikriktare för bågsvetsning, reglerad via en transistorbrygga (IGBT) med nominell frekvens 32kHz. Reglersystemets (INVERTER) specifika egenskaper, dÊvÊs snabbhet och precisionsreglering, säkerställer ett förstklassigt resultat vid både elektrod- och TIG-svetsning (likström). "Inverter"-systemet som regleras på primärsidan ger dessutom en kraftig storleksminskning för både transformator och reaktans. Den minskade storleken och vikten gör maskinen lättare att transportera. Aggregatet består av en kraftenhet och en regler-/styrenhet som har monterats på ett specialtillverkat kretskort för att optimera tillförlitligheten och minska underhållet. Figur A BESKRIVNING: 1 - Anslutning av primärsidan (enfas), likriktare och kondensator. 2 - Transistorbrygga (IGBT) och drivenheter: omvandlar den likriktade spänningen till högfrekvent hackad växelspänning (normalt 32 kHz) och gör det möjligt att reglera effekten beroende på vilken ström/ spänning som krävs vid svetsarbetet. 3 - Högfrekvenstransformator: Primärlindningarna matas med den omvandlade spänningen från block 2. Funktionen hos kretsen är att anpassa spänning och ström till de värden som krävs för bågsvetsningen och samtidigt isolera svetskretsen från elnätet. 4 - Sekundär likriktarbrygga med drossel: omvandlar den hackade ström/-spänningen från sekundärlindningen till en kontinuerlig ström/spänning med liten våglängd . 5 - Elektronik- och styrkort: övervakar momentant svetsströmmens värde och jämför detta med det värde som ställts in av operatören, Svetsning med belagd elektrod (MMA) TIGSVETSNING: Svetsbrännarens tryckknapp är uppsläppt 6- 789- 49 Svetsbrännarens tryckknapp är nedtryckt (*) Detta val skall göras även då man använder sig av fjärreglering via pedal (se TILLBEHÖR). Potentiometer som utlöser funktionen STEGLÖS strömminskning och reglerar tiden för denna funktion (efter att man tryckt OFF på tryckknappen på svetsbrännaren), skala A/S. Potentiometer som reglerar tiden för SKYDDSGASfördröjning, sekundskala. Kopplingsdel för anslutning av gastub till TIGsvetsbrännaren. Kontakt för anslutning av kabel och svetsbrännare. SVETSMASKINENS MASSA (Tabell 1) OBS: svetsmaskinerna som beskrivs i denna manual är inte försedda med lyftanordningar Figur E 1- EUROPEISK referensnorm gällande säkerhet och konstruktion av maskiner för bågsvetsning. 2- Symbol för maskinens inre struktur: frekvensomvandlare (inverter)transformatorlikriktare. 3- Symbol för det aktuella tillvägagångssättet för svetsning: manuellbågsvetsningmedbelagdelektrod,Tig. 4- Symbol S: indikerar att ingrepp för svetsning kan utföras i en miljö med ökad risk för elektrisk chock (t. ex. i närheten av storametallmassor). 5- Symbolförmatningslinjen: 1ph. 6- Skyddsgrad för höljet:IP 23. Det är skyddat mot främmande solida föremål med en diameter på ³12.5mm (t.ex. ett finger)samtmotvattendropparsomfallervertikaltellermed enlutningpåupptill 60°jämförtmedvertikalen. 7- Svetsningskretsensprestationer: -U0: maximal spänningstopp på tomgång (svetsningskretsenöppen). -I2/U2:Motsvarandenormaliseradströmochspänning[U2= (20+0,04 I2) V] som kan fördelas av maskinen under svetsningen. - X: Intermittensförhållande: indikerar den tid under vilken maskinenkanfördeladenmotsvarandeströmmen(samma kolonn).Dettauttrycksi%, baserad på en cykel på 10 min (t. ex.60% = 6 minuters arbete, 4minutersvila;ochsåvidare). -A/V-A/V:Indikerarskalanförinställningavsvetsströmmen (minimum-maximum)ochmotsvarandebågspänning. 8- Dataförmatningslinjensegenskaper: - U1: Växelspänning och frekvens för matning av maskinen (tillåtnagränser±15%): -I1max:Maximalströmsomabsorberasavlinjen. -I1eff:maximaleffektivmatningsström 9: Värde för de säkringar med fördröjd verkan som skaförberedasförattskyddalinjen. - Symboler som hänvisar till säkerhetsnormer. 10-Tillverkningsnummer. Identifiering av maskinen (oumbärlig vid teknisk assistans, beställning av reservdelar,sökandeefterproduktensursprung). Anmärkning: I det exempel på skylt som finns här, är symbolernas och siffrornas betydelse indikativ; de exaktavärdenaförermaskinstekniskadatamåsteavläsas direktpådenskyltsomfinnspåsjälvamaskinen. EXTRA TILLBEHÖR - Fjärreglerare - manuell: gör det möjligt att reglera svetsströmmen direkt från arbetsplatsen med hjälp av en spak. - Fjärreglerare - pedal: möjliggör kontinuerlig reglering av svetsströmmen som ökar / minskar beroende av trycket som foten utövar på pedalen. Pedalen styr dessutom svetsstart och svetsstopp (stopp i viloläge) utan att man behöver använda sig av tryckknappen på svetsbrännaren. - TIG-PULSE fjärreglerare: möjliggör TIG-svetsning med pulserande likström och möjliggör fjärrstyrning av de viktigaste svetsparamtrarna. - Genom detta förfarande kan man, vid vissa tillämpningar, dra nytta av ett antal positiva egenskaper hos TIG-svetningsmetoden och bland dessa märks: - Ringa svetssmälta, bättre kontroll över värmetillförsel, begränsad upphettning. - "Diktfogsbottensträngar", svetsning på tunt material och / eller lägessvetsning. - Svetsning av metaller som har tendens att spricka vid höga temperaturer. - Bättre kontroll över genomträngningen på horisontella plana stumförband utan svetstråd. - Större möjlighet att utföra svetsning på arbetsstycken med olika tjocklek och av olika ståltyper (t.ex. rostfritt stål och låglegerat stål). VARNING: Fjärreglagen är aktiva även när väljaren står i läge "elektrod" (M.M.A.). TIG PULSE fjärrreglerare Figur D 1 - Lb-potentiometer: reglerar basströmmens (back ground current) styrka. 2 - Lp-potentiometer: reglerar impulsströmmens styrka. 3- Tp-potentiometer (med brytare) för tidsreglering (varaktighet). Strömimpuls (från 0,1 till 3s +/-10%). Då potentiometern står på OFF hindras strömmen att pulsera. Normalt sett kan fjärrstyrning av svetsströ mmen ske med hjälp av lb-potentiometern. 4 - Tb-potentiometer: reglerar strömtid, strömintervall och strömimpuls, basströmmens varaktighet (0,3-3s +/10%). 5 - Röd lysdiod: signalerar pulserande ström. Tänd under strömimpulsen, släckt under intervallet. OBS! Det högsta "fjärrinställbara" värdet för svetsströmmen motsvarar det värde som ställts in på potentiometern i TIG-generatorn. INSTALLATION PLACERING Ställ aggregatet på en plats där öppningarna för kylluften (fläktkylning) inte riskerar att blockeras, och se till att elektriskt ledande damm, korrosiv ånga, fukt, mÊm, inte kan komma in i aggregatet. NÄTANSLUTNING - Kontrollera före nätanslutningen att de tekniska data som anges på aggregatets bakstycke överensstämmer på elnätets spänning och frekvens. STICK: - Skall en stickpropp med jordskruv och kapacitet 20 - 25 A monteras på nätsladden. DET ÄR MYCKET VIKTIGT att kabelns gulgröna skyddsledare ansluts till -anslutningen i stickproppen ( ) . - Elinstallationen skall skyddas med propp- eller automatisk differentialbrytare. Se aggregatets namnplåt för uppgifter om rätt dimensionering. VARNING Om ovanstående regler inte följs har säkerhetssystemet som konstruerats av tillverkaren (klass 1) ingen effekt, vilket betyder att det finns risk för skador på personer TILLBEHÖR SOM KAN FÅS PÅ BEGÄRAN: - Svetsbrännare TIG (4 m), färdig att användas, försedd med tungstenelektrod Th 2% diameter 1,6: medföljande tungstenelektrod Th 2% diameter 1, samt övriga tillbehör. - Tryckregulator med manometer. - Svetsströmåterledare, komplett med jordningsklämma. - Anslutningsanordningar för anslutning till Argonbehållare. TEKNISKA DATA Tekniska data för maskinen finns på en dataplåt (på bakstycket). Beteckningarna förklaras nedan. 50 (tex elektriska stötar) och egendom (tex brand). För tjockare material måste man använda svetstråd av samma sammansättning som grundmaterialet och med lämplig diameter. Kanterna skall förberedas på lämpligt settimana Svetsning med uppvikta kanter, med eller utan svetstråd, figur H ANSLUTNING AV SVETSKABLARNA AGGREGATET MÅSTE VARA BORTKOPPLAT FRÅN ELNÄTET DÅ KABLARNA TILL SVETSKRETSEN ANSLUTS ELLER TAS UR. - Svetskabel - elektrodhållare: ansluts normalt till pluspolen (+). (Se avsnittet om svetsning). - Återledare - till arbetsstycket: ansluts normalt till minuspolen (-). Klämman i andra änden skall sättas fast på arbetsstycket eller skruvstycke av metall SÅ NÄRA SVETSSTÄLLET SOM MÖJLIGT. Det är lämpligt att rengöra arbetsstyckena noggrant före svetsningen så att det inte finns någon oxid, olja, fett, lösningsmedel etc. på dem. Det är viktigt att rengöra och "vässa" tungstenselektroden regelbundet på en slipanordning så att den får den spetsiga form som anges nedan. Se till att elektrodspetsen är helt koncentrisk för att undvika bågdeviationer. Detta förfarande skall ske regelbundet, i förhållande till elektroden användningsfrekvens och slitage. Elektroden skall även slipas om den kontaminerats, oxiderats eller använts på fel sätt. Kontroll av elektrodspets, figur I TIG-SVETSNING MED LIKSTRÖM: - TIG-svetsbrännare: strömkabeln måste anslutas till (-)-polen. Anslut dessutom den trepoliga kontakten (svetsbrännarens tryckknapp), tryck ordentligt och vrid motsols till gränsläget. Anslut gastuben till den dä rtill avsedda anslutningsanordningen, dra åt ordentligt för hand, undvik att använda nycklar. - Jordansluten återledarkabel: skall anslutas till (+)polen. Jordklämman i den andra änden skall anslutas till arbetsstycket eller till arbetsbordet i metall, så nära svetsfogen som möjligt. VARNING: - Anslutningskablarna måste skruvas helt in i snabbkopplingarna för att man skall få en god elektrisk kontakt. Kontaktglapp leder till överhettning, snabb förslitning och effektförluster. - Använd helst inte svetskablar som är längre än 10 m. Sätt inte fast återledningskabeln i metalldelar som inte tillhör den konstruktion du arbetar med. Detta medför onödiga risker och ger sämre resultat. Val av elektroddiameter sker enligt följande tabell. Tänk på att vid svetsning med likström (med elektroden vid (+)polen) används normalt sett en elektrod med 2% torium (rödfärgat band). För att utöra svetsning av god kvalitet är det viktigt att använda sig av en elektrod med exakt rätt diameter och exakt rätt ström. Elektrodens utstick från keramikmunstycket är 2-3 mm och kan vara upp till 8 mm vid svetsning i vinkel. UTFÖRANDE Kontrollera att svetsaggregatet är korrekt installerat och anslutet enligt anvisningarna i avsnittet "Installation". Kontrollera att styranordningarna är rätt inställda enligt anvisningarna i avsnittet "Allmänt". Reglera svetsströmmen till önskat värde med hjälp av potentiometern. Under arbetets gång kan svetsströmmen justeras efter det reella värmebehovet. Aktionera tryckknappen på svetsbrännaren och kontrollera att svetsbrännaren ger korrekt gasflöde. Justera tiden för gasfördröjning om så krävs (denna tid skall regleras i förhållande till driftvillkor och gastillflö det efter att svetsarbetet slutförts skall vara sådant att elektroden och svetssmältan hinner svalna innan de kommer i kontakt med luften (oxidation och kontamination). OBS! Mängden skyddsgas (liter/minut) kan endast regleras med hjälp av behållarens tryckregulator. ANSLUTNING AV SKYDDSGASBEHÅLLARE (Argon 99,5%) Skruva fast tryckregulatorn vid ventilen på Argonbehållaren. Gör i ordning den flexibla införingsslangen för skyddsgas, anslut den i ena änden till det därtill avsedda utgångsanslutningsdelen på tryckregulatorn och i andra änden till anslutningsdelen som finns på svetsaggregatets baksida. Se till att det hela blir tätt med hjälp av lämpliga slangklämmor. Lossa på reglermuttern på tryckregulatorn innan du öppnar gasbehållarens ventil. Öppna gasbehållaren och ställ in gasflödet (l/minut) enligt användningsdata (se tabell). Eventuell justering av gastillflödet kan göras under själva svetsningsarbetet med hjälp av tryckregulatorns regler mutter. Kontrollera att rörledningar och anslutningsdelar håller tätt. MODELL HF: Aktionera tryckknappen på svetsbrännaren och placera elektrodspetsen på kort avstånd från arbetsstycket (2-3 mm). Invänta att svetsbågen utlöses av HF-impulserna och gör sedan en svetssmälta på arbetsstycket så snart ljusbågen tänds. Utför sedan svetsfogen. I händelse att det uppstår problem med att få svetsbågen att tändas, trots att du verifierat förekomst av gasflöde och att högfrekvensimpulserna är synliga, skall du inte utsätta elektroden för den högfrekventa strömmen under för lång tid. Kotrollera i stället elektrodspetsens yta och tillstånd och rengör den om så krävs. TIGSVETSNING MED LIKSTRÖM Allmänna principer TIG-svetsning är ett svetsförlopp som utnyttjar den värme som alstras av ljusbågen som bildas och bibehålls mellan en osmältbar elektrod (tungsten) och arbetsstycket. Tungstenselektroden uppbärs av en svetsbrännare som ä r avsedd att överföra svetsström och skydda själva svetselektroden och svetssmältan från atmosfärisk oxidation med hjälp av ett flöde av inert gas (normalt sett Argon: Ar 99,5) som tillförs via keramikmunstycket. Figur F MODELL LIFT: Placera elektrodspetsen på arbetsstycket Tryck på tryckknappen på svetsbrännaren och lyft upp elektroden med ett ögonblicks fördröjning och placera den på kort avstånd från arbetsstycket (2-3 mm), så att svetsbå gen tänds, med svetsström som motsvarar inställt värde. Släpp upp svetsbrännarens tryckknapp då du vill avsluta Svetsningen sker genom sammansmältning av fogens tunna kanter som iordningsställts på lämpligt sätt (upp till ca 1 mm) utan tillförsel av material. Svetsning med uppvikta kanter, Fgur G 51 svetsningen. Antingen kopplas då svetsströmmen ifrån gradvis (om potentiometern för steglös strömreglering är inkopplad) eller så släcks svetsbå gen omedelbart vilket gör att funktionen gasfördröfning träder i kraft. Funktionen för steglös strömreglering är speciellt ändamålsenlig för att undvika att det bildas kratrar vid svetsfogens slut och för att medge fyllning med svetsmaterial då strömmen avtar. Denna funktion kan dessutom anvä ndas på fördelaktigt sätt för kontroll av värmetillförsel och inträngning vid komplicerade svetsarbeten genom att tryckknappen ON-OFF på svetsbrännaren aktioneras i snabb följd. I händelse att du måste utföra komplicerade svetsarbeten med okända driftsparametrarna rekommenderar vi att först provsvetsa på ett provstycke. På så sätt kan du gradvis närma dig ett perfekt svetsresultat och faststä lla exakt svetsströmstyrka och optimal gasmängd. till arbetet. Dessutom beror resultatet på elektrodens skick. Förvara elektroderna i förpackningen och skydda dem mot fukt. SVETSNING - Håll masken FRAMFÖR ANSIKTET, slå elektrodspetsen mot arbetsstycket som när du tänder en tändsticka. Detta är rätt sätt att tända svetsbågen. VARNING: slå inte elektroden mot arbetsstycket. Detta kan skada elektroden och försvåra tändningen. - Håll avståndet till arbetsstycket så konstant som möjligt när bågen tänds. Detta avstånd är lika med elektrodens diameter. Håll samma avstånd under hela arbetet.Vinkeln mellan elektroden och arbetsstycket skall vara 20-30 grader. - För elektroden bakåt i slutet av fogen, så att svetskratern fylls. Lyft snabbt elektroden från smältan så att bågen släcks. VARNING!Tillslut alltid gasbehållarens ventil då arbetet är slutfört. SVETSFOGENS UTSEENDE Figur L UNDERHÅLL REKOMMENDERADE ANVÄNDNINGSDATA FÖR SVETSNING PÅ ROSTFRITT STÅL (DC) Tjocklek (mm) Ström (A) 0,5-0,8 1 1,5 2 2,5 3 15-30 30-60 70-100 90-110 110-130 120-150 ø Elektrod (mm) 1 1 1,6 1,6 1,6 1,6-2,4 ø Munstycke Argon (mm) (I/min) 6,5 6,5 9,5 9,5 9,5 9,5 3 3-4 3-4 4 5 5-6 VARNING! TA UNDER INGA FÖRHÅLLANDEN BORT NÅGRA KÅPOR ELLER UTFÖR ARBETE I UTRUSTNINGEN NÄR STICKPROPPEN SITTER I VÄGGEN. PÅ GRUND AV STÖTRISKEN FRÅN DE STRÖMFÖRANDE DELARNA Ä R D E T L I V S F A R L I G T AT T U T F Ö R A N Å GRA KONTROLLER ELLER UNDERHÅLLSARBETE MED UTRUSTNINGEN SPÄNNINGSSATT. - Se över aggregatet med jämna mellanrum beroende på hur ofta det används, och i hur dammig miljö. Inspektera maskinens inre delar och avlägsna damm som eventuellt finns på maskinkomponenterna med hjälp av en tryckluftsstråle med lågt tryck. - Efter underhållsarbetet skall maskinens paneler monteras på igen. Dra åt fästskruvarna ordentligt. - Utför inte svetsarbete när maskinens paneler inte är monterade. ø Svetstråd (mm) --1 1,5 1,5-2,0 1,5-2,0 2-3 REKOMMENDERADE ANVÄNDNINGSDATA PÅ DEOXIDERAD KOPPAR (DC) Tjocklek (mm) Ström (A) 0,5 - 0,8 1 1,5 20-30 80-100 110-140 ø Elektrod (mm) ø Munstycke (mm) 1 1,6 1,6 6,5 9,5 9,5 Argon ø Svetstråd (I/min) (mm) 4 6 6 --1,5 1,5 SVETSBRÄNNARE Undvik att placera svetsbrännaren och dess kabel på varma arbetsstycken. Om så sker kan isoleringsmaterialet smälta vilket kan göra svetsbrännaren oduglig. Kontrollera regelbundet att gasslangarna och anslutningarna håller tätt. Var noggrann då du kopplar ihop elektrodhållarklämman och chucken med elektrod av önskad diameter för att undvika upphettning, dålig gasavgivning och därav följande felfunktioner. SVETSNING MED BELAGD ELEKTROD -De flesta elektroder används som pluspol, även om vissa typer skall anslutas till minuspolen. Anslut elektroden till snabbkontakten ((+) eller (-)) beroende på typ. -Det är mycket viktigt att operatören följer anvisningarna på elektrodförpackningen. Här anges vilken polaritet elektroderna skall ha, och vid vilken ström de bör användas. -Strömmen i svetskretsen måste regleras beroende på elektrodens diameter och vilken typ av svetsfog man vill åstadkomma. Nedanstående tabell visar svetsströmmar för olika elektroddiametrar: Elektrod-ø (mm) Svetsström (A) Min. Max. 1.6 25 50 2 40 80 2.5 60 110 3.2 80 160 4 120 200 - Tänk på att för en given elektroddiameter skall högre strömstyrka användas vid horisontalsvetsning, medan lägre strömmar skall användas för vertikala svetsfogar eller svetsning från undersidan. - Svetsfogens utseende och hållfasthet beror dels på strömstyrkan, och dels på övriga svetsförhållanden som tÊex elektrodens kvalitet och diameter, båglängden, hur snabbt svetsningen utförs och hur man står i förhållande FELSÖKNING BÖRJA MED ATT KONTROLLERA FÖLJANDE OM NÅGOT VERKAR VARA FEL. KONTAKTA SERVICE ELLER LÄMNA IN AGGREGATET FÖR ÖVERSYN OM DETTA INTE HJÄLPER. - Kontrollera att svetsströmmen, som regleras med den amperegraderade potentiometern, är rätt inställd för elektrodens typ och diameter. - Kontrollera att huvudströmbrytaren är tillslagen och att lampan lyser. Om lampan inte lyser ligger felet i nätdelen (kablar, stickpropp, vägguttag, säkringar, mÊm). - Kontrollera att den gula lysdioden som visar att termoskyddet mot över eller underspänning eller kortslutning inte har utlösts. - Försäkra dig om att det nominella intermittensförhållandet respekteras. Om 52 - - - termostatskyddet utlöses vänta tills maskinen kylts ned på naturligt sätt. Kontrollera att fläkten fungerar. Kontrollera nätspänningen. Så länge spänningsvärdet håller sig över 250 V A.C. eller ligger under 190 V AC, förblir maskinen blockerad. Först när spänningen återgår till ovan nämnda gränsvärden, erhålls automatisk återställning. OBSERVERA! OM NÄTSPÄNNINGEN ÖVERSTIGER 280 V A.C. KAN SKADA MASKINEN. Kontrollera att det inte är kortslutning vid maskinens utgång. Om så är fallet måste felet åtgärdas. Kontrollera att alla anslutningar till svetskretsen är riktigt gjorda, särskilt att klämman sitter ordentligt fast vid arbetsstycket, som måste vara fritt från ytbehandling (tÊex färg och lack). Att den använda skyddsgasen är av rätt typ (Argon 99,5%) och att den tillförs i rätt mängd. - Ìçí êÜíåôå çëåêôñïóõãêïëëÞóåéò ðÜíù óå êïõôéÜ, äï÷åßá Þ óùëçíþóåéò ðïõ ðåñéåß÷áí åýöëåêôá ðñïúüíôá Þ êáýóéìá õãñÜ Þ áÝñéá. - Áðïöåýãåôå íá åñãÜæåóôå ðÜíù óå õëéêÜ êáèáñéóìÝíá ìå ÷ëùñéïý÷ïõò äéáëýôåò Þ êïíôÜ óå ôÝôïé ïõò äéáëýôåò. - Ìç óõãêïëëÜôå óå äï÷åßá ðïõ âñßóêïíôáé õðü ðßåóç. - Åîáóöáëßæåôå ìéá êáôÜëëçëç áëëáãÞ áÝñïò Þ ìÝóá éêáíÜ íá áöáéñïýí ôïõò êáðíïýò ôçò çëåêôñïóõãêüëëçóçò ðïõ ó÷çìáôßæïíôáé ãýñï áðü ôï ôüîï. - Ðñïóôáôåýåôå ðÜíôá ôá ìÜôéá ìå ôá åéäéêÜ áíôéáêôéíéêÜ ãõáëéÜ ôïðïèåôçìÝíá ðÜíù óå ìÜóêåò Þ êÜóêåò. - Áóöáëßæåôå ôçí ìðïõêÜëá áåñßïõ ìå ôçí åéäéêÞ æþíç Þ áëõóßäá ðïõ ðáñÝ÷åôáé. - ÊñáôÜôå ôç ìðïõêÜëá ìáêñõÜ áðü ðçãÝò èåñìüôçôáò, óõìðåñéëáìâáíïìÝíçò êáé ôçò çëéáêÞò áêôéíïâïëßáò. ____________(GR)____________ ,* ÊÁÍÏÍÅÓ ÁÓÖÁËÅÉÁÓ - ×ñçóéìïðïéåßôå ôá å é ä é ê Ü ð ñ ï ó ô á ô å õ ô é ê Ü ñïý÷á êáé ãÜíôéá áðïöåýãïíôáò íá åêèÝôåôå ôçí åðéäåñìßäá óôéò õðåñéþäåéò áêôßíåò ðïõ ðáñÜãïíôáé áðü ôï ôüîï. - Ìçí ÷ñçóéìïðïéåßôå ôç ìç÷áíÞ ãéá íá îåðáãþíåôå ôïõò óùëÞíåò. - ÔïðïèåôÞóôå ôç ìç÷áíÞ óå ïñéæüíôéï åðßðåäï ãéá íá áðïöýãåôå ôçí ðôþóç ôçò. ÐPOÓOXH : ÐPIN XPH ÓIM OÐOIH ÓE T E T H M H XA NH ÄIA B E ÓT E ÐPOÓE XT IKA T O E ÃXE IPIÄIO XPH ÓH Ó ! ÃÅÍÉÊÅÓ ÐËÇÑÏÖÏÑÉÅÓ TIG åßíáé Ýíáò áíïñèùôÞò ìå óôáèåñü ñåìáýìá ãéá çëåêôñïóõãêüëëçóç äéá çëåêôñéêïý ôüîïõ, ðïõ åëÝã÷åôáé áðü ìéá ãÝöõñá ìå åíéó÷õôÞ çëåêôñéêÞò äõíÜìåùò (ôñáíæßóôïñ) (IGBT) ìå ôõðéêÞ óõ÷íüôçôá ëåéôïõñãßáò 32 kHz. Ôá éäéáßôåñá ÷áñáêôçñéóôéêÜ áõôïý ôïõ óõóôÞìáôïò ñýèìéóçò (INVERTER), üðùò õøçëÞ ôá÷ýôçôá êáé áêñßâåéá ñýèìéóçò, ðáñÝ÷ïõí óôç ìç÷áíÞ åîáéñåôéêÝò éäéüôçôåò ãéá ôç óõãêüëëçóç üëùí ôùí åðéêáëõììÝíùí çëåêôñïäßùí êáé ãéá ôç óõ ãêüëëçóç TIG (d.c.). Ç ñýèìéóç ìå ôï óýóôçìá «inverter» óôçí åßóïäï ôçò ãñáììÞò ñåõìáôïäüôçóçò (ðñùôåýïí) êáèïñßæåé åðßóçò ìéá äñáóôéêÞ ìåßùóç ôïõ üãêïõ ôüóï ôïõ ìåôáó÷çìá ôéóôÞ üóï êáé ôçò åðáãùãéêÞò áíôßóôáóçò åðéôñÝðïíôáò ôçí êáôáóêåõÞ ìéáò ìç÷áíÞò ìå õðåñâïëéêÜ ðåñéïñéìÝíï üãêï êáé âÜñïò êÜíïíôÜò ôçí åõêïëüô åñá öïñçôÞ êáé ìåôáöåñôÞ. Ç ìç÷áíÞ åßíáé êáôáóêåõáóìÝíç ïõóéáóôéêÜ áðü Ýíáí óõíôåëåóôÞ éó÷ýïò êáé ñýèìéóçò/åëÝã÷ïõ ðñáãìáôïðïéçìÝíï ðÜíù óå ôõðùìÝíï êýêëùìá êáé áñéóôïðïéçìÝíï ãéá íá åðéôõã÷Üíåôáé ìÝãéóôç åìðéóôüôçôá êáé åëÜ÷éóôç óõíôÞ ñçóç. Ó×ÅÄÉÁÃÑÁÌÌÁ ÌÏÍÁÄÙÍ åéê. A ÊÁÍÏÍÅÓ ÁÓÖÁËÅÉÁÓ - - - Áðïöåýãåôå ôéò Üìåóåò åðáöÝò ìå ôï êýêëùìá çëåêôñïóõãêüëëçóçò· ç ôÜóç åí êåíü ðïõ ðáñÝ÷åôáé áðü ôç ãåííÞôñéá ìðïñåß íá ðñïêáëÝóåé åðéêßíäõíç êáôÜóôáóç óå ìåñéêÝò ðåñéðôþóåéò. ÁðïóõíäÝåôå ôç ìç÷áíÞ áðü ôçí ðñßæá ñåõìáôïäüôçóçò ðñéí áðü ôçí åãêáô Üóôáóç (ôïðïèÝôçóç) êáé áðü üëåò ôéò åñãáóßåò åëÝã÷ïõ êáé åðéóêåõÞò. ÁðïóõíäÝåôå ôç óõóêåõÞ áðü ôçí ðñßæá ôñïöïäïóßáò ðñéí áðü ôçí áíôéêáôÜóôáóç ôùí áíáëþóéìùí ìåñþí ôçò ëõ÷íßáò óõãêüëëçóçò. Åêôåëåßôå ôçí çëåêôñéêÞ åãêáôÜóôáóç óýìöùíá ìå ôïõò ðñïâëåðüìåíïõò êáíüíåò êáé íüìïõò ðåñß ôçò ðñïëÞøåùò áôõ÷çìÜôùí. Ï óõãêïëëçôÞò èá ðñÝðåé íá óõíäåèåß áðïêëåéóôéêÜ ìå Ýíá óýóôçìá ôñïöïäüôçóçò ìå ïõäÝôåñï áãùãü óõíäåäåìÝíï óôç ãåßùóç. Âåâáéþíåóôå üôé ç ðñßæáôñïöïäüôçóçò ñåýìáôïò åßíáé óùóôÜ óõíäåäåìÝíç ìå ôçí ðñïóôáôåõôéêÞ ãå ßùóç. Ìçí ÷ñçóéìïðïéåßôå ôç ìç÷áíÞ óå õãñïýò Þ âñåãìÝíïõò ÷þñïõò Þ êÜôù áðü ô ç âñï÷Þ. Ìçí ÷ñçóéìïðïéåßôå êáëþäéá ìå ìüíùóç öèáñìÝíç Þ ìå óõíäÝóåéò (åðáöÝò) ÷áëáñùìÝíåò. ÐåñéãñáöÞ: 1 - Åßóïäïò ìïíïöáóéêÞò ãñáììÞò ñåõìáôïäüôçóçò, ìïíÜäá áíïñèùôÞ êáé óõìðõêíùôþí åîßóùóçò. 2 - ÃÝöõñá switching ìå ôñáíæßóôïñ (IGBT) êáé drivers·ìåôáôñÝðåé ôçí áíïñèùìÝíç ôÜóç ãñáììÞò óå åíáëëáóüìåíç ôÜóç õøçëÞò óõ÷íüôçôáò (85kHz) êáé ðñáãìáôïðïéåß ôç ñýèìéóç 53 ôçò éó÷ýïò óå ó÷Ýóç ìå ôï áðáéôïýìåíï ñåýìá/ôÜóç óõãêüëëçóçò. 3-Ìåôáó÷çìáôéóôÞò çøçëÞò óõ÷íüôçôáò· ôï ðñùôåýïí ðëÝãìá ñåõìáôïäïôåßôáé ìå ôçí ôÜóç ðïõ Ý÷åé ìåôáâëçèåß áðü ôç ìïíÜäá 2·áõôÞ Ý÷åé ùò ëåéôïõñãßá íá ðñïóáñìüæåé ôÜóç êáé ñåýìá óôéò áíáãêáßåò ôéìÝò ãéá ôç äéáäéêáóßá óõãêüëëçóçò äéá çëåêôñéêïý ôüîïõ êáé óõã÷ñüíùò íá áðïìïíþíåé ãáëâáíéêÜ ôï êýêëùìá ôçò óõãêüëëçóçò áðü ôç ãñáììÞ ñåõìáôïäüôçóçò. 4- Äåõôåñåýïõóá áíïñèùôéêÞ ãÝöõñá ìå åðáãùãÞ· ìåôáôñÝðåé ôçí åíáëëáóüìåíç ôÜóç/ñåýìá ðïõ ðáñÝ÷åôáé áðü ôï äåõôåñåýùí ðëÝãìá óå óõíå÷Ýò ñåýìá/ôÜóç ðïëý ÷áìçëÞò äéáêýìáíóçò. 5- ÇëåêôñïíéêÞ êáñôÝëá åëÝã÷ïõ êáé ñýèìéóçò· åëÝã÷åé óôéãìéáßùò ôçí ôéìÞ ôïõ ñåýìáôïò çëåêôñïóõãêüëëçóçò êáé ôçí óõãêñßíåé ìå ôçí ôéìÞ èåôçìÝíç áðü ôïí ÷åéñéóôÞ·óõíôïíßæåé ôéò ùèÞóåé ò åëÝã÷ïõ ôùí drivers ôùí IGBT ðïõ ðñáãìáôïðïéïýí ôç ñýèìéóç.Êáèïñßæåé ôçí äõíáìéêÞ áðÜíôçóç ôïõ ñåýìáôïò êáôÜ ôç äéÜñêåéá ôçò ôÞîçò ôïõ çëåêôñïäßïõ (óôéãìéáßá âñá÷õêõêëþìáôá), êáé åðéèåùñåß ôá óõóôÞìáôáÁóöáëåßáò. 6 - ÁíáëïãéêÝò ñõèìßóåéò: timers, buffers 7 - Øçöéáêüò Ýëåã÷ïò in/out åêôÝëåóçò 8 - Ãåíéêüò åìðõñÝõóéò HF(ìïíôÝëï HF) 9 - Çëåêôñïâáëâßäá áåñßïõ ðñïóôáóßáò 10-Ñýèìéóç áðü áðüóôáóç Þ TIG Pulse Control áõôüìáôç. 5- ÅðéëïãÝáò ôçò åîÝëçò óõãêïëëÞóåùò êáé ëåéôïõñãßåò äéáêüðôç ôïõ ðõñ óïý. ÓÕÃÊÏËËÇÓÇ ÌÅ ÊÁËËÕÌÅÍÏ ( ÌÌÁ ) ÇËÅÊÔÑÏÄÉÏ ÓÕÃÊÏËËÇÓÇ TIG ÄÉÁÊÏÐÔÇÓ ÔÏÕ ÐÕÑÓÏÕ ÊËÅÉÓÔÏÓ ÄÉÁÊÏÐÔÇÓ ÔÏÕ ÐÕÑÓÏÕ ÁÍÏÉÊÔÏÓ (*B) ÅðéëïãÝáò ðñïóáñìïãÞò êáé óå ðåñßðôùóç ÷ñÞóçò ôïõ ñýèìéóôç áðü áðüóôá óç óå ðåôÜëé ( âë. ÅÊËÏÃÇ ) 6- Ðïôåíóéüìåôñï ðáñåìâïëÞò êáé ñýèìéóçò ÷ñïíïò ÑÁÌÐÁ ðôþóç ñåýìáôïò(ìåôÜ OFF äéáêüðôçò ðõñóïý)êëéìáêá ÁÊ 7- Ðïôåíóéüìåôñï ñýèìéóçò ÷ñüíïõ POST GAS ðñïóôáóßáò êëßìáêá Ê 8 - ÔìÞìá ãéá óýíäåóç óùëÞíá áåñßïõ ôïõ ðõñóïý TIG 9- Ó ý í ä å ó ç ê á ë ù ä ß ï õ ä é á ê ü ð ô ç ò ð õ ñ ó ï ý ÃÅÉÙÓÇ ÃÉÁ ÔÏ ÓÕÃÊÏËËÇÔÇ (Ðßíáêáò 1) ÐÑÏÓÏ×Ç: üëïé ïé óõãêïëëçôÝò óå áõôü ôï åã÷åéñßäéï äåí åßíáé åöïäéáóìÝíïé ìå óõóêåõÝò áíýøùóçò). ÅÊËÏÃÅÓ - ÑõèìéóôÞò áðü áðüóôáóç ÷åéñïêßíçôïò : åðéôñÝðåé ôç ñýèìéóç ôïõ ñåýìáôïò ôçò óõãêïëëÞóåùò , êáô\åõèåßáí áðü ôç èÝóç äïõëåéÜò, ìÝóù ÷åéñïëáâÞò. - ÑõèìéóôÞò áðü áðüóôáóç óå ðåôÜëé: åêôüò ôïõ üôé åðéôñÝðåé ôçí ñýèìéóç ôïõ ñåýìáôïò ôçò óèãêïëëÞóåùò ìå óõíå÷üìåíç ëåéôïõñãßá ôçò ðßåóçò åîáóêüìåíçò ìå ôï ðüäé ðÜíù óôï ðåôÜëé, åðéôñÝðåé ôï îåêßíçìá êáé ôá óôáìÜôçìá ô çò óõãêïëëÞóåùò ÷ùñßò íá åíåñãåß óôïí äéáêüðôç ðõñóïý. - ÑõèìéóôÞò áðü áðüóôáóç TIG PULSE: åðéôñÝðåé ôçí ðñáãìáôïðïßçóç óõãêïëëÞóåùí TIG ìå óõíå÷Ýò ñåýìáôá ìå êïõìðß ëåéôïõñãßáò , ìå éêáíüôçôá íá ñõèìßæåé áðü á ðüóôáóç ôéò êõñßùò ðáñÜìåôñïõò. - ×ñçóéìïðïéþíôáò áõôü ôïí ôñüðï áíáäåéêýíïíôáé, óå åéäéêÝò åöáñìïãÝò, ìå ñéêÜ èåôéêÜ ÷áñáêôçñéóôéêÜ ôçò óõãêïëëÞóåùò TIG üðùò: - ×þñïò ôÞîçò ìéêñüò, êáëýôåñïò Ýëåã÷ïò èåñìéêÞò ìåôáöïñÜò, ðåñéïñéóì Ýíï æÝóôáìá. Ôñßøéìï ôïõ ðõèìÝíá, óèãêïëëÞóåéò óå ìéêñÜ ðÜ÷ç - ÓõãêïëëÞóåéò ìåôÜëëùí ìå ôÜóç ñáãÞóìáôïò óå æÝóôç - Êáëýôåñïò Ýëåã÷ïò åéó÷þñçóçò ôçò êåöáëÞò óå ïñéæüíôéï åðßðåäï ÷ùñß ò ìðÜñá óôÞñéîçò - Êáëýôåñç éêáíüôçôá åêôÝëåóçò ôçò óõãêïëëÞóåùò ðÜíù óå êïììÜôéá ìå äéáöïñåôéêü ðá÷ïò Þ áôóÜëéá , áíüìïéá. ÐÑÏÓÏ×Ç: Ïé ñõèìéóôÝò åî'áðïóôÜóåùò åßíáé åíåñãïðïéçìÝíïé áêüìá êáé üôáí ï êáôåõèõíôÞò âñßóêåôáé óå èÝóç "çëåêôñüäéï". ¼ñãáíá óýíäåóçò, ñýèìéóçò êáé óçìáôïäüôçóçò Ïðßóèéï ôáìðëþ åéê. B 1 - êáëþäéï ñåõìáôïäüôçóçò 2p + ( ). 2 - Ãåíéêüò äéáêüðôçò O/OFF - I/ON (öùôåéíüò). 3 - Óýíäåóç ñýèìéóçò áðü áðüóôáóç (âë. ÅÊËÏÃÅÓ ) 4 - Óýíäåóç ãéá åðéêïéíùíßá óùëÞíá áåñßïõ ( ìåßùóç ôçò ðßåóçò öéÜëçò\ìç÷áíÞò) Ìðñïóôéíü ôáìðëþ åéê. C 1- ÈåôéêÞ (+) ðñßæá ôá÷åßáò óýíäåóçò ãéá ôç óýíäåóç êáëùäßïõ Çëåêôñïóõãêüëëçóçò. 2- ÁñíçôéêÞ (-) ðñßæá ôá÷åßáò óýíäåóçò ãéá ôç óýíäåóç êáëùäßïõ Çëåêôñïóõãêüëëçóçò. 3- Ðïôåíóéüìåôñï ãéá ôç ñýèìéóç ôïõ ñåýìáôïò çëåêôñïóõãêüëëçóçò ìå êëßìáêá äéáâáèìéóìÝíç óå ÁìðÝñ· åðéôñÝðåé ôç ñýèìéóç áêüìç êáé êáôÜ ôç äéÜñêåéá ôçò óõãêüëëçóçò. 4- ÊÉÔÑÉÍÏ LED: êáíïíéêÜ êëåéóôü, üôáí åßíáé áíïéêôü äåß÷íåé áíùìáëßá ðïõ ìðëïêÜñåé ôï ñåýìá óõãêüëëçóçò ãéá äéÜöïñïõò ëüãïõò ðïõ åíäå÷ïìÝíùò íá åßíáé: - ÈåñìéêÞ ðñïóôáóßá : óôï åóùôåñéêü ôçò óõóêåõÞò õðÜñ÷åé õðåñâïëéêÞ èåñìïêñáóßá. Ç óõóêåõÞ ðáñáìÝíåé áíïéêôÞ áëëÜ äåí ðáñÝ÷åé ñåýìá ìÝ÷ñé ðïõ åðéôõã÷Üíåé ìéá êáíïíéêÞ èåñìïêñáóßá. Ç åðáíáöïñÜ åßíáé áõôüìáôç. - Ðñïóôáóßá ãéá õðÝñ êáé õðü-ôÜóç ôçò ãñáììÞò: ìðëïêÜñåé ôç óõóêåõÞ åöüóïí ç ôÜóç ôçò ãñáììÞò åßíáé ðïëý õøçëÞ (Üíù ôùí 260V ac) Þ ðïëý ÷áìçëÞ (êÜôù ôùí 190V ac). - Ðñïóôáóßá ãéá âñá÷õêýêëùìá : äçìéïõñãÞèçêå Ýíá âñá÷õêýêëùìá ìåãáëýôåñçò äéÜñêåéáò ôùí 1,5 äåõô/ôùí (êüëëçìá çëåêôñüäéïõ) êáé ç óõóêåõÞ ìðëïêÜñåé, Ç åðáíáöïñÜ åßíáé ÑÕÈÌÉÓÇÓ ÁÐÏ ÁÐÏÓÔÁÓÇ TIG PULSE åéê. D 1- Ðïôåíóéüìåôñï ¨lb¨ ñýèìéóç ôçò âáóéêÞò åíôÜóçò ôïõ ñåýìáôïò ( back ground current) 2- Ðïôåíóéüìåôñï ¨lp¨ ñýèìéóç åíôÜóçò ñåýìáôïò þèçóçò 54 6 ëåðôÜ åñãáóßáò, 4 ëåðôÜ ðáýóçò, êôë). -AV-A/V: Äåß÷íåé ôçí ãêÜìá ðáñï÷Þò ôïõ ñåýìáôïò óõãêüëëçóçò (åëÜ÷éóôï-ìÝãéóôï) óôçí áíôßóôïé÷ç ôÜóç ôïõ ôüîïõ. 8-×áñáêôçñéóôéêÜ óôïé÷åßá ôçò ãñáììÞò ôñïöïäïóßáò: -U1: Å í á ë ë á ê ô é ê Þ ô Ü ó ç ê á é ó õ ÷ í ü ô ç ô á ôñïöïäïóßáò ôçò ìç÷áíÞò (åðéôñåðôÜ üñéá ±15%): -É1max: ÌÝãéóôï ñåýìá ðïõ áðïññïöÜôáé áðü ôç ãñáììÞ. -É1eff: áðïô: ìÝãéóôï áðïôåëåóìáôéêü ñåýìá ôñïöïäïóßáò 9: ÔéìÞ áóöáëåéþí ìå åðéâñáäéóìÝíç åíåñãïðïßçóç ðïõ èá ðñÝðåé íá ðÝñíïíôáé ãéá ôçí ðñïóôáóßá ôçò ãñáììÞò. - Óýìâïëá ðïõ áíáöÝñïíôáé óôïõò êáíïíéóìïýò áóöáëåßáò. 10- Áñéèìüò ìçôñþïõ êáôáóêåõÞò. ÁíáãíùñéóôéêÜ óôïé÷åßá ôçò ìç÷áíÞò (áðáñáßôçôá ãéá ôçí ôå÷íéêÞ âïÞèåéá, ôçí ðáñáããåëßá áíôáëëáêôéêþí, Ýñåõíá ðñïÝëåõóçò ôïõ ðñïúüíôïò). Óçìåßùóç: Ôï ðáñÜäåéãìá ôçò åôéêÝôáò ðïõ áíáöÝñåôáé åßíáé åíäåéêôéêü ôçò óçìáóßáò ôùí óõìâüëùí êáé ôùí áñéèìþí, ïé áêñéâåßò ôéìÝò ôùí ôå÷íéêþí óôïé÷åßùí ôçò ìç÷áíÞò ðïõ åßíáé óôçí êáôï÷Þ óáò èá ðñÝðåé íá ðñïÝñ÷ïíôáé êáôåõèåßáí áðü ôçí åôéêÝôá ôçò ßäéáò ôçò ìç÷áíÞò. 3- Ðïôåíóéüìåôñï ( ìå äéáêüðôç ) ¨tp¨ :÷ðïíïäéáêüðôçò (äéÜñêåéá ) þèçóç ñåýìáôïò (áðü 0,1 óå 3s). Ìå ôï ðïôåíóéüìåôñï óôç èÝóç OFF åßíáé áðïãïñåõìÝíá ç þèçóçôïõ ñåýìáôïò. Åßíáé ðñáãìáôïðïéÞóçìç êáíïíéêÜ ç ñýèìéóç áðü áðüóôáóç ôïõ ñåýìáôïò ôçò óõãêïëëÞóçò ìå ðïôåíóéüìåôñï ¨lb¨. 4- Ðïôåíóéüìåôñï ¨tb¨ ñýèìéóç ÷ñüíïõ äéáóôÞìáôïò ôçò þèçóçò ôïõ ñåýìáôïò, äéÜñêåéá ôïõ âáóéêïý ñåýìáôïò (0.13s ) 5- Ç öùôåéíÞ åíäåéîç (êüêêéíï). Óõìáôïäüôçóç ùèïýìåíïõ ñåýìáôïò. Áíáìì Ýíï êáôÜ ôçí äéáñêåßá ôçò þèçóçò , óâçóìÝíï êáôÜ ôçí äéÜñêåéá ôïõ äéáóôÞì áôïò. ÓÇÌ : Ç ìÝãéóôç ôéìÞ ôïõ ñåýìáôïò ôçò óõãêïëëÞóåùò ñõèìéæüìåíç áðü áðüóô áóç óõìðßðôåé ìå ôçí áñ÷éêÞ èÝóç óôï ðïôåíóéüìåôñï ôçò ñýèìéóçò ôïõ ãåíé êïý INVERT ARC ÆÇÔÏÕÌÅÍÏÓ ÅÎÏÐËÉÓÌÏÓ: - Ðýñóïò ãéá óõãêüëëçóç TIG ( 4 m ), Ýôïéìç ãéá óõãêüëëçóç, åöïäéáóìÝíç ìå çëå êôñüäéï ôïõíãêóôåíßïõ Th 2% äéáì.1,6 êáé ó÷åôéêÜ áîåóïõáñ. - ÌåéùôÞò ôçò ðßåóçò ìå ìáíüìåôñï. - Êáëþäéï åðáíïöïñÜò ñåýìáôïò ôçò óõãêïëëÞóåùò ðëÞñåò ìå ìïñóÝôï ìÜæáò. - Óýíäåóç áåñßïõ êáé óùëÞíá áåñßïõ ãéá äåóéìü óôç öéÜëç Áñãïý. ÅÃÊÁÔÁÓÔÁÓÇ ÔÏÐÏÈÅÔÇÓÇ Åðéóçìáßíåôáé ôï ÷þñï åãêáôÜóôáóçò ôçò ìç÷áíÞò Ýóôé þóôå íá ìçí õðÜñ÷ïõí åìðüäéá óå áíôéóôïé÷ßá ìå ôï Üíïéãìá åéóüäïõ êáé åîüäïõ ôïõ áÝñïò øýîå ùò (åîáíáãêáóìÝíç êõêëùöïñßá ìÝóù áíåìéóôÞñá)· âåâáéþíåóôå åí ôù ìåôáîý üôé äåí áðïññïöïýíôáé áãþãéìåò óêüíåò, äéáâñùôéêïß áôìïß, õãñáóßá, êëð... ÔÅ×ÍÉÊÁ ÓÔÏÉ×ÅÉÁ Ôá êýñéá óôïé÷åßá ó÷åôéêÜ ìå ôç ÷ñÞóç êáé áðüäïóç ôçò ìç÷áíÞò åßíáé óõíïøéóìÝíá ðÜíù óôçí ðéíáêßäá ôùí ÷áñáêôéñéóéêþí (ðéóéíü ôáìðëþ) ìå ôçí áêü ëïõèç óçìáóßá: åéê. E ÓÕÍÄÅÓÇ ÓÔÇ ÃÑÁÌÌÇ ÑÅÕÌÁÔÏÄÏÔÇÓÇÓ - Ðñéí íá êÜíåôå ïðïéáäÞðïôå çëåêôñéêÞ óýíäåóç, äéáðéóôþíåôå áí ôá óôïé÷åßá ôçò ðéíáêßäáò ôçò ìç÷áíÞò áíôéóôïé÷ïýí óôçí ôÜóç êáé óõ÷íüôçôá äõê ôýïõ äéáèÝóéìåò óôï ÷þñï ôçò åãêáôÜóôáóçò. öéò: - ðñÝðåé íá óõíäåèïýí ïé áðïëÞîåéò ôïõ êáëùäßïõ ñ å õ ì á ô ï ä ü ô ç ó ç ò ó å Ý í á ð ñüôõðï öéò 2Ñ + (2 ðüëïé + ðñïóôáôåõôéêÞ ãåßùóç) ìå äõíáìéêüôçôá 20¸25Á. ÄÉÍÅÔÅ Ô Ç ÌÅÃÉÓÔÇ ÐÑÏÓÏ×Ç þóôå ï êéôñéíï/ðñÜóéíïò áãùãüò ôïõ êáëùäßïõ íá åßíáé ó ùóôÜ óõíäåäåìÝíïò ìå ôïí áêñïäÝêôç ( ) ôïõ öéò. - Ç ãñáììÞ ôñïöïäüôçóçò ñåýìáôïò ðñÝðåé íá åßíáé ðñïóôáôåõìÝíç ìÝóù êáè õóôåñçìÝíùí áóöáëåéþí Þ áõôüìáôïõ äéáöïñéêïý äéáêüðôç· ãéá ôéò óùóôÝò äéáóôÜóåéò (÷áñáêôçñéóôéêÜ) ôçò ãñáììÞò (éó÷ýò / ñåýìá, äõíáìéêüôçôá áóöáëåéþí) áíáôñÝ÷åôå óôá óôïé÷åßá ðïõ áíáöÝñïíôáé óôçí ðéíáêßäá ôùí ÷áñáêô çñéóôéêþí. 1- ÅÕÑÙÐÁÉÊÏÓ Êáíïíéóìüò ðïõ áíáöÝñåôáé óôçí áóöÜëåéá êáé ôçí êáôáóêåõÞ ìç÷áíþí ãéá óõãêüëëçóç ìå ôüîï. 2- Óýìâïëï ôçò åóùôåñéêÞò äïìÞò ôçò ìç÷áíÞò: ìåôáôñïðÝáò óõ÷íüôçôáò (inverter) ìåôáó÷çìáôéóôÞò- áíïñèùôÞò. 3- Ðñïâëåðüìåíï óýìâïëï ôçò äéáäéêáóßáò óõãêüëëçóçò: ÷åéñïêßíçôç óõãêüëëçóç ìå ôüîï ìå åðåíäõìÝíï çëåêôñüäéï, “Tig”. 4- Óýìâïëï S: äåß÷íåé üôé ìðïñïýí íá åêôåëåóôïýí åñãáóßåò óõãêüëëçóçò óå åðéêßíäõíïõò ÷þñïõò ãéá çëåêôñïóüê (ãéá ðáñÜäåéãìá ðïëý êïíôÜ óå ìåãÜëåò ìåôáëëéêÝò ìÜæåò). 5- Ó ý ì â ï ë ï ã é á ô ç ã ñ á ì ì Þ ô ñ ï ö ï ä ï ó ß á ò : ìïíïöáóéêÞò 6- Âáèìüò ðñïóôáóßáò ôïõ ðåñéâëÞìáôïò: ÉÑ 23. Ðñïóôáôåýåôáé áðü óôåñåÜ îÝíá óþìáôá äéáìÝôñïõ 12.5mm (ãéá ðáñÜäåéãìá äÜ÷ôõëá) êáé áðü ôçí êÜèåôç ðôþóç óôáãüíùí íåñïý ìå êëßóç Ýùò 60° ùò ðñïò ôçí êÜèåôï. 7- Áðüäïóç ôïõ êõêëþìáôïò óõãêüëëçóçò: -UO: ìÝãéóôç ôÜóç êïñõöÞò ÷ùñßò öïñôßï (êýêëùìá óõãêüëëçóçò áíïé÷ôü). -É2/U2: Ñåýìá êáé áíôßóôïé÷ç ôÜóç êáíïíéêïðïéçìÝíï [U2=(20+0,04 I2)V] ðïõ ìðïñïýí íá ðáñá÷èïýí áðü ôç ìç÷áíÞ êáôÜ ôç äéÜñêåéá ôçò óõãêüëëçóçò. -×: Ó÷Ýóç äéáëåßðïõóáò ëåéôïõñãßáò: äåß÷íåé ôïí ÷ñüíï êáôÜ ôïí ïðïßï ç ìç÷áíÞ ìðïñåß íá ðáñÝ÷åé ôï áíôßóôïé÷ï ñåýìá (ßäéá êïëüíá). ÅêöñÜæåôáé óå %, óôç âÜóç åíüò êýêëïõ 10 min (ãéá ðáñÜäåéãìá 60% = ÐÑÏÓÏ×Ç! Ç áèÝôçóç ôùí áíùôÝñù êáíüíùí êáèéóôÜ ìç áðïôáëåóìáôéêü ôï óýóôçìá áóöáëåßáò ðñïâëåðüìåíï áðü ôïí êáôáóêåõáóôÞ (êëÜóç É) ìå åðáêüëïõèïõò óïâáñïýò êéíäýíïõò ãéá ôá Üôïìá (ð.÷. çëåêôñïðëçîßá) êáé ãéá ôá ðñÜãìáôá (ð.÷. ðõñêá ãéÜ). ÓÕÍÄÅÓÇ ÔÙÍ ÊÁËÙÄÉÙÍ ÓÕÃÊÏËËÇÓÇÓ ÅÊÔÅËÅÉÔÅ ÔÉÓ ÅÑÃÁÓÉÅÓ ÓÕÍÄÅÓÅÙÓ ÔÏÕ ÊÕÊËÙÌÁÔÏÓ ÌÅ ÔÇ ÌÇ×ÁÍÇ ÁÕÓÔÇÑÙÓ Á 55 ÐÏÌÏÍÙÌÅÍÇ ÁÐÏ ÔÇ ÃÑÁÌÌÇ ÔÑÏÖÏÄÏÔÇÓÇÓ ÑÅÕÌÁÔÏÓ. - Êáëþäéï óõãêüëëçóçò «ëáâßäá õðïäï÷Ýáò çëåêôñïäßïõ»: ðñÝðåé êáíïíé êÜ íá óõíäÝåôáé óôïí èåôéêü (+) ðüëï, (âëÝðå ðáñÜãñáöï óõãêüëëçóç). - Êáëþäéï åðéóôñïöÞò «ìÜæáò»: ðñÝðåé êáíïíéêÜ íá óõíäÝåôáé óôïí áñíçôéê ü () ðüëï· ôï ìïñóÝôï ìÜæáò, óôï Üëëï Üêñïò, ðñÝðåé íá óõíäÝåôáé óôï êïììÜ ôé ðïõ ðñüêåéôáé íá óõãêïëëÞóåôå Þ óå ìßá ìåôáëëéêÞ Ýäñá, üóï ôï äõíáôüí ðéï êïíôÜ óôïí áñìü ðïõ åêôåëåßôáé. ÓÕÃÊÏËËÇÓÇ TIG ÓÅ ÓÕÍÅ×ÅÓ ÑÅÕÌÁ - Ðýñóïò TIG : ôï êáëþäéï ðïõ öÝñåé ñåýìá ðñÝðåé íá åßíáé óõíäåäåìÝíï óôïí ðï ëï ( ). ÓõíäÝóôå åðßóçò ôéò åíþóåéò ìå ôñåéò ðüëïõò (äéáêüðôçò ðõñóïý) âéä þíïíôáò ðñïò ôá êÜôù ìå÷ñß ôï ôÝëïò ôçò äéáêüðôçò ôïõ.ÓõíäÝóôå ôïí óùëÞí á áåñßïõ óôçí óùóôÞ ôïõ èÝóç óößããïíôáé ôïí ìå ðñïóï÷Þ ìå ôá ÷Ýñéá, áðïãåý ãïíôáò ôç ÷ñÞóç åñãáëåßùí. - Êáëþäéï åðéóôñïöÞò ¨massa¨ : ðñÝðåé íá åßíáé óõíäåäåìÝíï ìå ôïí ðüëï (+). Ôï ìïñóÝôï ôçò ìÜæáò ,óôçí Üëëá Üêñç, óõíäåÝôáé ôï êïììÜôé ãéá óõãêüëëçóç Þ óå Ýíá ìåôáëëéêü ôñáðÝæé, ôï ðéï êïíôéíü óôï êïììÜôé åêôÝëåóçò. ÓõìâïõëÝò: - ÐåñéóôÝöåôå óå âÜèïò ôïõò óõíäåôÞñåò ôùí êáëùäßùí óõãêüëëçóçò óôéò ðñ ßæåò ôá÷åßáò óýíäåóçò,ãéá íá åîáóöáëßæåôå ìéá ôÝëåéá çëåêôñéêÞ åðáöÞ· ó å áíôßèåôç ðåñßðôùóç èá äçìéïõñãçèïýí õðåñèåñìÜíóåéò ôùí ßäéùí ôùí óõí äåôÞñùí ìå ó÷åôéêÞ ôá÷åßá öèïñÜ ôïõò êáé ìåßùóç ôçò áðïôåëåóìáôéêüôçôáò. - Áðïöåýãåôå ôç ÷ñÞóç êáëùäßùí óõãêüëëçóçò ìå ìÞêïò ìåãáëýôåñï áðü 10 ìÝô ñá. Áðïöåýãåôå ôç ÷ñçóéìïðïßçóç ìåôáëéêþí óùìÜôùí ðïõ äåí åßíáé ìÝñç ôïõ êïììáôéïý õðü åðåîåñãáóßá, óå áíôéêáôÜóôáóç ôïõ êáëùäßïõ åðéóôñïöÞò ôï õ ñåýìáôïò óõãêüëëçóçò· áõôü ìðïñåß íá ðñïêáëÝóåé êßíäõíï ãéá ôçí áóöÜë åéá êáé íá äþóåé áíéêáíïðïéçôéêÜ áðïôåëÝóìáôá áôç óõãêüëëçóç. óõãêïëëÞóåùò êáé íá ðñïóôáôåýåé ôï çëåêôñüäéï êáé ôï ÷þñï ôçò óõãêïëëÞóåùò áðü ôçí áôìïóöáéñéêÞ ïîåß äùóç äéáìÝóïí ôçò ñïÞò ôïõ áäñáíÞ áåñßïõ (êáíïíéêÜ Áñãïõ 99,5 % ) ðïõ âãáßíåé á ðü ôï êåñáìéêü áêðïöýóéï. åéê. F Ç óõãêüëëçóç ãßíåôáé ìÝóù ôçò ôÞîçò ôùí Üêñùí áðü ôïí üñãáíïí ãéá ëåðôÜ ðÜ÷ç åéäéêÜ ðñïåôïéìáóìÝíá ( ìå÷ñß 1 mm ðåñßðïõ ). ×ùñßò íá ðñïåóôåèåß Üëëï õëé êü. Óõãêüëëçóç óå êïììÜôéá ãõñéóìÝíá åéê. G Ãéá ìåãáëýôåñá ðÜ÷ç åßíáé áðáñáßôçôåò ñÜâäïé ôçò ßäéáò óõíèÝóåùò ôïõ âá óéêïý õëéêïý êáé äéáìÝôñïõ ìå ðñïåôáéìáóßá áíÜëïãç ôùí áêñþí. Óõãêüëëçóç ãõñéóìÝíùí áêñþí, ìå Þ ÷þñéò êáëþäéï åéê. H Åßíáé áíáãêáßï, ãéá ìéá êáëÞ óõãêüëëçóç ôá êïììÜôéá íá åßíáé ðñïóåêôéêÜ êáèáñéóìÝíá êáé ÷ùñßò óêïõñßá, ëÜäé, ãñÜóóï, êëð. Åßíáé áðáñáßôçôï íá ôïðïèåôÞóåôáé ôçí ìýôç áîïíéêÜ ôïõ çëåêôñïäßïõ ôïõ ôïõíãêóôåíßïõ óôï åëáôÞñéï , êáôÜ ôçí öüñìá ðïõ öáßíåôáé ðáñáêÜôù , öñïíô ßæïíôáò ïôé ç ìýôç åßíáé ôåëåßùò ïìïêåíôñéêÞ ãéá íá áðïöýãåôå áðïêëßóåéò ôïõ ôüîïõ. Ç ßäéá åñãáóßá èá åðáíáëçöèåß ðåñéïäéêÜ áíÜëïãá ôçí ÷ñÞóç ôïõ çëåêôñïäßïõ Þ üôáí áõôü ëåñùèåß, óêïõñéÜóåé Þ ÷ñçóéìïðïéÞóåé ìå ëÜèïò ôñüðï Åëåã÷ïò ôçò ìýôçò ôïõ çëåêñïäßïõ åéê. I Ç äéÜìåôñïò ôïõ çëåêôñïäßïõ áðéëÝãåôáé óýìöùíá ìå ôïí åðüìåíï ðßíáêá, èåùñüíôáò üôé ãéá óõãêüëëçóç óå dc ( ìå çëåêôñüäéï óôïí ðüëï (-) , óõíÞèùò ÷ñçó éìïðïéÞôåé ôï çëåêôñüäéï ìå ôï 2% ôïõ èüñéïõ (êüêêéíç ñßãá). Åßíáé áðáñáßôçôï ãéá ìéá êÜëç óõãêüëëçóç íå ÷ñçóéìïðïéÞèåé ç óùóôÞ äéÜì åôñïò çëåêôñïäßïõ ìå ôï óùóôü ñåýìá. Ç êáíïíéêß ðñïóåîï÷Þ ôïõ çëåêôñïäßï õ áðü ôïí áêñïöõóßï åßíáé 23 mm êáé ìðïñåß íá öôÜóåé ôá 8 mm ãéá óõãêïëëÞóåéò ó å öùíßá. ÓÕÍÄÅÓÇ ÔÇÓ ÖÉÁËÇÓ ÁÅÑÉÏÕ ÔÇÓ ÐÑÏÓÔÁÓÉÁÓ (Áñãï 99,5% ) Âéäþóôå ôïí ìåéùôÞ ôçò ðßåóçò óôçí âáëâßäá ôçò öéÜëçò Áñãïý. ÐñïåôïéìÜóôå ôïí åëáóôéêü óùëÞìá ãéá ôçí ôñïöïäïóßá ôïõ áåñßïõ ôçò ðñïó ôáóßáò, óõíäÝïíôáò ôïí áðü ôçí ìßá ðëåõñÜ óôçí êáôÜëëçëç èÝóç ôçò åîáíïõ ôïõ ìåéùôÞ ðéÝóåùò êáé áðü ôçí Üëëç óôçí áíáëïãç èÝóç ôçò ðßóù ðëåõñÜò ôç ò ìç÷áíÞò, åîáóöáëßæïíôáò ôç óôåãáíïðïßçóç ìå êáôÜëëçëåò ôáéíßåò ãéá ôï óêüðï áõôü. Áíïßîôå ëßãï ôïí êñßêï ôçò ñýèìéóçò ôïõ ìåéùôÞ ôçò ðéÝóåùò ðñ éí áíïßîåôå ôç âáëâßäá ôçò öéÜëçò. Áíïßîôåôç öéÜëç êáé êáíïíßóôå ôçí ôçí ðïóüôçôá áåñßïõ ( l/min) óýìöùíá ìå ôïí ðßíáêá . ÐéèáíÝò äéïñèþóåéò óôçí ôïóüôçôá áåñßïõ ìðïñïýí íá ãßíïõí êáôÜ ôçí äéÜñêåéá ôçò óõãêïëëÞóåùò áðü ôïí êñßêï ôçò ìåßùóçò ôçò ðßåóçò. ÅÎÅËÉÎÇ Âåâáéùèåßôå üôé ç ìç÷áíÞ åßíáé óèíäåäåìÝíç óùóôÜ ó ý ì ö ù í á ì å ô ç í ð á ñ Ü ã ñ á öï ¨ ÅÃÊÁÔÁÓÔÁÓÇ ¨. Âåâáéùèåßôå üôé ôá ðñïäéáôåèåéìÝíá üñãáíá âñßóêïíôá é óôç óùóôÞ èÝóç óýìöùíá ìå ôç ðáñÜãñáöï ¨ÃÅÍÉÊÏÔÇÔÁ ¨ . Ñõèìßóôå ôï ñåýìá ôçò óõãêïëëÞóåùò óôçí åðéèõìçôÞ ôéìÞ áðüôï ðïôåíóéüìåôñï, ðåõóáñìüóôå óõíåðþò ôçí óõãêüëëçóç ôçí ðñáãìáôéêÞ èåñìéêÞ óõìâïëÞ ðïõ áíáãêáßá. Ðáô Þóôå ôï êïõìðß ðõñóïý âåâáéþíïíôáò ôçí óùóôÞ ðáñï÷Þ áåñßïõ óôïí ðõñóü, áí åßíáé áíáãêáßï, ñõèìßóôå,ôï ÷ðüíï ôïõ áåñßïõ, áõôüò ï ÷ñüíïò ñõèìßæåôáé óå ó÷Ýóç ìå ôéò óõíèÞêåò åñãáóßáò, åéäéêÜ ç êáèõóôÝñçóç ôïõ áåñßïõ ðñÝðå é íá åßíáé ôåôïéá þóôå íá åðéôñÝðåé óôï ôÝëïò ôçò óõãêïëëÞóåùò ôçí øÞîç ôïõ çëåêñïäßïõ êáé ôïõ ÷þñïõ áõôÞò ÷ùñßò íá Ýñ÷åôáé ó´åðáöÞ ìå ôçí áôìïóö áßñá ( ïîåßäùóç ). ÓÇÌ : Ç ðïóüôçôá ôïõ áåñßïõ ôçò ðñïóôáóßáò (ëßôñïëåðôü )åßíáé ñõèìßóéìç áðïêëåéóôéêÜ áðü ôïí ñõèìéóôÞ ôçò ðßåóçò ôçò öéÜëçò. ìïíôÝëï HF : ÐáôÞóôå ôï êïõìðß ôïõ ðõñóïý ðëçóéÜæïíôáò óôï êïììÜôé ôçí ìýôç ôïõ çëåêô ñïäßïõ ( 2-3 mm ) ðåñéìÝíåôå ôçí åìðõñåõìÜôéóç ôïõ ôüîïõ ìåôáöåñüìåíï áðü ôçí þèçóç HF êáé áðü ôï ÓÕÃÊÏËËÇÓÇ ÌÅ ÌÅÈÏÄÏ TIG ÓÅ ÓÕÍÅ×ÅÓ ÐÅÕÌÁ ÃåíéêÜ ÷áñáêôçñéóôéêÜ Ç óõãêüëëçóç TIG åßíáé ìßá ìÝèïäïò óõãêïëëÞóåùò ðïõ ÷ñçóéìïðïéåß ôçí èåñì üôçôá ðïõ ðáñÜãåôáé áðü ôï çëåêôñéêü ôüîï, ðïõ åìðõñåõìáôßæåôáé êáé äéáô çñåýåôáé ìåôáîý Ýíïò çëåêôñïäßïõ áôÞêôïõ ( ôïõíãêóôÝíéï ) ìå ôï êïììÜôé ãéá óõãêüëëçóç ôï çëåêôñüäéï ôïõ ôïõíãêóôÝíéïõ áðïôåëåßôáé áðü Ýíïõ ðõñ óïý êáôÜëëçëç íá óáò ìåôáäßäåé ôï ñåýìá ôçò 56 áíáììÝíï ôüîï , êáíïíßóôå ôï ÷þñï ôçò ôÞîçò óôï êïììÜôéêáé óõíÝ÷éóôå êáôÜ ôçò Üñèñùóç . Óôéò ðåñéðôþóåéò ðïõ ðáñïõóéÜæïíôáé äõóêïëéÝò óôï áìðýñåõìá ôïõ ôüîïõ êáèüôé åßíáé äéáðéóôùìÝíç é ðáñïõóßá áå ñßïõ êáé åßí áé åìöáíÞò é åêêÝíùó ç HF ìçí åðéìÞíåôå íá õðïâÜëëåôáé ôï çëåêôñüäéï óå ëåéôïõñãßá ôïõ HF, ìá âåâáéþóôå ôçí áêáéñåüôçôá ôçò åðéöÜíåéáò êáé ôçí ðñïóáñìïãÞ ôçò ìÞôçò åðáíá öÝñïíôò ôçí öõóéêÜ óôï åëáôÞñéï. - Åßíáé áðáñáßôçôï, óå êÜèå ðåñßðôùóç, íá áíáôñÝ÷åôå óôéò åíäåßîåéò ôïõ êáôáóêåõáóôÞ ðïõ áíáöÝñïíôáé ðÜíù óôç óõóêåõáóßá ôùí ÷ñçóéìïðïéïýìåíùí çëå êôñ ïäß ùí ïé ïðï ßåò äåß ÷íï õí ôç óùó ôÞ ðïëéêüôçôá ôïõ çëåêôñïäßïõ êáé ôï ó÷åôéêü âÝëôéóôï ñåýìá. - Ôï ñåýìá óõãêüëëçóçò ðñÝðåé íá ñõèìßæåôáé óå ó÷Ýóç ìå ôç äéÜìåôñï ôïõ ÷ñçóéìïðïéïýìåíïõ çëåêôñïäßïõ êáé ìå ôïí ôýðï ôïõ áñìïý ðïõ èÝëåôå íá åêôåëÝóåôå· ÅíäåéêôéêÜ ôá ÷ñçóéìïðïéïýìåíá ñåýìáôá ãéá ôéò äéÜöïñåò äéáìÝôñïõò çëåêôñïäßïõ åßíáé: ìïíôÝëï LIFT: ÁêïõìðÞóôå ôçí Üêñç ôïõ çëåêôñïäßïõ óôï êïììÜôé, ðéÝæïíôáò ôï åëáöñÜ. ÐéÝóôå åíôåëþò ôïí äéáêüðôç ôïõ êáìéíåõôÞñïò áãùãïý êáé áíáóçêþóôå ôï çëå êôñüäéï 2-3mm ìå ëßãç êáèõóôÝñçóç, åðéôõã÷Üíïíôáò Ýôóé ôçí ðõñÜêôùóç ôïõ ôüîïõ ìå ôçí áñéèìçôéêÞ ôéìÞ ôïõ ðñïåðéëå÷èÝíôïò ñåýìáôïò. ÆÇëåêôñüäéï (mm) 1.6 2 2.5 3.2 4 Ãéá íá äéáêüøåôå ôçí óõãêüëëçóç áöÞóôå îáíÜ ôï êïõìðß ôïõ ðõñóïý äéíïíôá ò ÷þñï óôï óôáäéáêü óôáìÜôçìá ôïõ ñåýìáôïò ( áí åßíáé óå ëåéôïõñãßá ôï ðïô åíóéüìåôñï ¨ñÜìðá êáèüäïõ ¨ ) Þ ôï áêáñéáßï óôáìÜôçìá ôïõ ôüîïõ áêüëïõèï ðÝñáóìá áåñßïõ. Ç ëåéôïõñãßá ¨ ñÜìðá êáèüäïõ ¨ åßíáé éäéáßôåñá ÷ñÞóéìç ãéá áðïöõãÞ ôçò äçìéïõñãßáò ôïõ ¨êñáôÞñá ¨ óôï ôÝëïò ôçò Üñèñùóçò êáé ãéá íá åðéôñÝðåé ôï ãÝìéóìá ìå ôï ìåôáöåñüìåíï õëéêü êáôÜôçí äéÜñêåéá ôçò öÜóçò êáôåâÜóìáôïò ôïõ ñåýìáôïò. Å÷åé åðßóçò ôï ðëåïíÝêôçìá ÷ñçóéìïðïéüíôáò ôçí, åêìåôáëåýïíôáò ôï êïõìðß ôïõ ðõñóïý ìå óõíÝ÷åé ONOFF ãéá ôáëýôåñï Ýëåã÷ï ôçò ìåôáöåñüìåíçò èåñìüô çôáò êáé ôçí äéÝéóäçóç óå äýóêïëåò óõãêïëëÞóåéò ãéá ôéò ïðïßåò äåí åßíáéãíùóôÝò ïé óõãêåêñïìÝíïé ðáñÜìåôñïé óáò óõìâïõëåýåò êáíåßò íá êÜíåôå ì åñéêÜ ðáñáäåßãìáôá ìÝ÷ñé íá öôÜóåôå áêñéâþò , ôçí êáèïñéóìÝíç ôéìÞ ôïõ ñåýìáôïò ôçò óõãêïëëÞóåùò êáé ôçí ôÝëåéá ðïóüôçôá áåñßïõ . ÐÑÏÓÏ×Ç ! Íá êëåßíåé ðÜíôá ç âáëâßäá ôçò öéÜëçò áåñßïõ ìåôÜ ôï ôÝëïò êÜèå äïõëåéÜò. - Íá Ý÷åôå õð\üøçí óáò üôé ãéá ßäéåò äéáìÝôñïõò çëåêôñïäßïõ èá ÷ñçóéìïðïéïýíôáé çøçëÝò ôéìÝò ñåýìáôïò ãéá ïñéæüíôéåò óõãêïëëÞóåéò, åíþ ãéá óõãê ïëëÞóåéò êÜèåôåò Þ ðÜíù áðü ôï êåöÜëé èá ðñÝðåé íá ÷ñçóéìïðïéïýíôáé ðéï ÷áìçëÝò ôéìÝò ñåýìáôïò. - Ôá ìç÷áíéêÜ ÷áñáêôçñéóôéêÜ ôïõ áñìïý óõãêüëëçóçò êáèïñßæïíôáé, åêôüò áðü ôçí Ýíôáóç ôïõ åðéëåãìÝíïõ ñåýìáôïò, áðü ôéò ðáñÜìåôñïõò óõãêüëëçóçò üðùò: äéÜìåôñï êáé ðïéüôçôá ôïõ çëåêôñïäßïõ, ìÞêïò ôïõ ôüîïõ, ôá÷ýôçôá ê áé èÝóç åêôÝëåóçò· åêôüò áõôþí êáé áðü ôç óùóôÞ óõíôÞñçóç ôùí çëåêôñïäßùí ðïõ ðñÝðåé íá öõëÜãïíôáé ìáêñõÜ áðü ôçí õãñáóßá ðñïöõëáãìÝíá ìÝóá óôéò åéäéêÝò óõóêåõáóßåò Þ êïõôéÜ. Äéáäéêáóßá óõãêüëëçóçò: - Êñáôþíôáò ôç ìÜóêá ÌÐÑÏÓÔÁ ÓÔÏ ÐÑÏÓÙÐÏ, ôñßâåôå ôçí Üêñç ôïõ çëåêôñïäßïõ ðÜíù óôï êïììÜôé ðïõ ðñüêåéôáé íá óõãêïëëÞóåôå åêôåëþíôáò ìéá êßíçóç óáí íá áíÜâáôå Ýíá îõëÜêé· áõôÞ åßíáé ç ðéï óùóôÞ ìÝèïäïò ãéá íá åìðõñåõìáôßæåôå ôï ôüîï. ÐÑÏÓÏ×Ç: ÌÇÍ ×ÔÕÐÁÔÅ ôï çëåêôñüäéï óôï êïììÜôé· õðÜñ÷åé êßíäõíïò íá êá ôáóôñÝøåôå ôçí åðéêÜëõøç êáèéóôþíôáò äýóêïëç ôçí åìðéñåõìÜôéóç ôïõ ôüîïõ. - Ìüëéò åìðõñåõìáôéóôåß ôï ôüîï, ðñïóðáèåßôå íá äéáôçñåßôå ìéá áðüóôáóçáðü ôï êïììÜôé, éóïäýíáìç ìå ôç äéÜìåôñï ôïõ ÷ñçóéìïðïéïýìåíïõ çëåêôñïä ßïõ êáé íá äéáôçñåßôå áõôÞí ôçí áðüóôáóç üóï ôï äõíáôüí ðéï óôáèåñÞ êáôÜ ôç äéÜñêåéá ôçò åêôÝëåóçò ôçò óõãêüëëçóçò· íá èõìÜóôå üôé ç êëßóç ôïõ çëåêôñïäßïõ êáôÜ ôç öïñÜ ôïõ ðñï÷ùñÞìáôïò ðñÝðåé íá åßíáé ðåñßðïõ 2030 âáèì þí. - Óôï ôÝëïò ôçò ñáöÞò óõãêüëëçóçò, öÝñåôå ôçí Üêñç ôïõ çëåêôñïäßïõ åëáöñÜ ðñïò ôá ðßóù óå ó÷Ýóç ìå ôç äéåýèçíóç ôïõ ðñï÷ùñÞìáôïò, ðÜíù áðü ôïí êñáô Þñá ãéá íá êÜíåôå ôï ãÝìéóìá, åðïìÝíùò áíáóçêþíåôå ôá÷Ýùò ôï çëåêôñüäéï áðü ôï ôçãìÝíï ìÝôáëëï ãéá íá åðéôõã÷Üíåôå ôï óâÞóéìï ôïõ ôüîïõ. ÄÅÄÏÌÅÍÁ ×ÑÇÓÇÓ ÃÉÁ ÓÕÃÊÏËËÇÓÇ ÓÅ ÁÔÓÁËÉ ÉÍÏÎ ðÜ÷ïò ñåýìá ((mm) (A) 0,5-0,8 1 FIG. B 1,5 2 2,5 3 15-30 30-60 70-100 90-110 110-130 120-150 çëåêôñüäéï ø (mm) 1 1 1,6 1,6 1,6 1,6-2,4 áêñïöýóéï ø (mm) 6,5 6,5 9,5 9,5 9,5 9,5 Áñãï øñÜâäïé (I/min) (mm) 3 3-4 3-4 4 5 5-6 --1 1,5 1,5-2,0 1,5-2,0 2-3 ÄÅÄÏÌÅÍÁ ×ÑÇÓÇÓ ÃÉÁ ÓÕÃÊÏËËÇÓÇ ÓÅ ÁÍÏÎÅÉÄÙÔÏÓ ×ÁËÊÏÓ ðÜ÷ïò ñåýìá mm) (A) 0,5 - 0,8 1 1,5 20-30 80-100 110-140 çëåêôñüäéï ø (mm) 1 1,6 1,6 áêñïöýóéï Áñãï ø ø (mm) (I/min) 6,5 9,5 9,5 4 6 6 Ñåýìá óõãêüëëçóçò (Á) Min. Max. 25 50 40 80 60 110 80 160 120 200 ñÜâäïé (mm) --1,5 1,5 ÓÕÃÊÏËËÇÓÇ ÌÅ ÇËÅÊÔÑÏÄÉÏ ÊÁËËÕÌÅÍÏ ÓÕÃÊÏËËÇÓÇ - Ôá ðåñéóóüôåñá åðéêáëõììÝíá çëåêôñüäéá ðñÝðåé íá óõíäÝïíôáé óôïí èåôéêü ðüëï, õðÜñ÷ïõí åíôïýôïéò ìåñéêïß ôýðïé çëåêôñïäßùí ãéá ôá ïðïßá Ý÷åé ðñïâëåöôåß ç óýíäåóç óôïí áñíçôéêü ðüëï· ðñïóáñìüæåôå óýìöùíá ìå ôçí áí áãêáéüôçôá ôç óýíäåóç ôùí êáëùäßùí óõãêüëëçóçò óôéò ðñßæåò ôá÷åßáò óýíäåóçò (+) êáé () ôçò ìç÷áíÞò. ÌÏÑÖÅÓ ÔÇÓ ÑÁÖÇÓ ÓÕÃÊÏËËÇÓÇÓ åéê. L ÓÕÍÔÇÑÇÓÇ ÐÑÏÓÏ×Ç! ÓÅ ÊÁÌÉÁ ÐÅÑÉÐÔÙÓÇ ÌÇÍ ÂÃÁÆÅÔÅ ÔÁ ÊÁËÕÌÌÁÔÁ ÔÇÓ ÌÇ×ÁÍÇÓ ÊÁÉ ÌÇÍ ÐËÇÓÉÁÆÅ 57 ÔÅ ÔÏ ÅÓ ÙÔ ÅÑ ÉÊ Ï Ô ÇÓ ×Ù ÑÉ Ó Í Á Å ×Å ÔÅ ÐÑÏÇÃÏÕÌÅÍÙÓ ÁÖÁÉÑÅÓÅÉ ÔÏ ÖÉÓ ÁÐÏ ÔÇÍ ÐÑÉÆÁ ÑÅÕÌÁÔÏÄÏÔÇÓÇÓ. ÅÍÄÅ×ÏÌÅÍÏÉ ÅËÅÃ×ÏÉ ÐÏÕ ÅÊÔÅËÏÕÍÔÁÉ ÕÐÏ ÔÁÓÇ ÓÔÏ ÅÓÙÔÅÑÉÊÏ ÔÇÓ ÌÇ×ÁÍÇÓ ÌÐÏÑÏÕÍ ÍÁ ÐÑÏÊÁËÅÓÏÕÍ ÂÁÑÕ ÇËÅÊÔÑÏÓÏÊ (ÇËÅÊÔÑÏÐËÇÎÉÁ) ÐÏÕ ÐÑÏÊÁËÅÉÔÁÉ ÁÐÏ ÔÇÍ ÁÌÅÓÇ ÅÐÁÖÇ ÌÅ ÌÅÑÇ ÕÐÏ ÔÁÓÇ. - ÐåñéïäéêÜ êáé åí ôïýôïéò óõ÷íÜ áíÜëïãá ìå ôç ÷ñçóç êáé ôçí ðïóüôçôá óêüíçò ðïõ õðÜñ÷åé óôï ÷þñï, åëÝã÷åôå ôï åóùôåñéêü´ ôçò óõóêåõÞò êáé ìåôáêß íçóç åíäå÷ïìÝíçò óêüíçò ðïõ êÜèçóå óôá óõóôáôéêÜ ìÝóù ðñïâïëÞò áÝñïò ÷áìçëÞò ðéÝóåùò. - Óôï ôÝëïò ôùí åíåñãåéþí óõíôÞñçóçò åðáíáöÝñáôå ôá ðëáßóéá ôçò óõóêåõÞòáóöáëßæïíôáò âáèåéÜ ôéò âßäåò óôåñÝùóçò. - Áðïöýãáôå ñçôÜ ôçí åêôÝëåóç åíåñãåéþí óõãêüëëçóçò ìå áíïéêôÞ óõóêåõÞ. - Ïé óõíäÝóåéò ôïõ êõêëþìáôïò óõãêüëëçóçò Ý÷ïõí ãßíåé óùóôÜ, åéäéêÜ áí ç ëáâßäá ôïõ êáëùäßïõ ìÜæáò åßíáé ðñÜãìáôé óõíäåäåìÝíç óôï êïììÜôé êáé ÷ù ñßò ðáñåìâïëÞ ìïíùôéêþí õëéêþí (ð.÷. Âåñíßêéá). - Ôï áÝñéï ôçò ðñïóôáóßáò ðïõ ÷ñçóéìïðïéåßôå åßíáé óùóôü êáé óôç óùóôÞ ðõóüôçôá. (A rgon 99.5%). ÐÕÑÓÏÓ Áðïöýãåôå íá óôçñßæåôå ôïí ðõñóü êáé ôï êáëþäéï ôïõ óå æåóôÜ êïììÜôéá . Áõôü èá äçìéïõñãïýóå ôçí ôÞîç ôùí ìïíïôéêþí õëéêþí êÜíïíôáò ôïí óå ãñÞãïñï ÷ñïíéêü äéÜóôçìá íá ìçí ëåéôïõñãåß. ÅëÝãîôå ðåñéïäéêÜ ôçíóôåãáíüôçôá ôùí óùëçíþóåùí êáé ôïõ áåñßïõ. Åíþóôå ðñïóåêôéêÜ ôçí ðÝíóá ðïõ öÝñåé ôï çëåêôñüäéï, ôï ôóïê ðïõ öÝñåé ç ðÝíóá ìå ôï çëåêôñüäéï åðéëåãìÝíï, ãéá íá áðïöýãåôå õøçëÝò èåñìïêñáóßåò, êáêÞ êõêëïöïñßá áåñßïõ êáé ìå áðïôÝëåóìá êáêÞ ëåéôïõñãßá. ØÁÎÉÌÏ ÂËÁÂÇÓ ÓÅ ÐÅÑÉÐÔÙÓÇ ÅÍÄÅ×ÏÌÅÍÇÓ ÁÍÉÊÁÍÏÐÏÉÇÔÉÊÇÓ ËÅÉÔÏÕÑÃÉÁÓ ÔÇÓ ÌÇ×ÁÍÇÓ, ÊÁ É ÐÑÉÍ ÍÁ ÊÁÍÅÔÅ ÐÉÏ ÓÕÓÔÇÌÁÔÉÊÏ ÅËÅÃ×Ï Ç ÐÑÉÍ ÍÁ ÁÐÅÕÈÕÍÈÇÔÅ ÓÅ ÅÍÁ ÄÉÊÏ ÌÁÓ ÊÅÍÔÑÏ ÅÎÕÐÇÑÅÔÇÓÇÓ ÅËÅÃ×ÅÔÅ ÁÍ: - Ôï ñåýìá óõãêüëëçóçò, ñõèìéóìÝíï ìÝóù åíüò ðïôåíóéïìÝôñïõ ìå áíáöïñÜ ôçí êëßìáêá äéáâáèìéóìÝíç óå áìðÝñ, åßíáé êáôÜëëçëï ãéá ôç äéÜìåôñï êáé ôïí ôýðï ôïõ ÷ñçóéìïðïéïýìåíïõ çëåêôñïäßïõ. - Ìå ôï ãåíéêü äéáêüðôç óå «ÏÍ» ç ó÷åôéêÞ ëÜìðá åßíáé áíáììÝíç· óå áíôßèåôç ðåñßðôùóç ç âëÜâç óõíÞèùò âñßóêåôáé óôç ãñáììÞ ôñïöïäüôçóçò ñåýìáôïò (êáëþäéá, ðñßæá êáé / Þ ößóá, áóöÜëåéåò, êëð.). - Ôï êßôñéíï LED ðïõ óçìáßíåé ôçí åðÝìâáóç ôçò èåñìéêÞò áóöÜëåéáò ýðåñ Þ õðü-ôÜóç Ç âñá÷õêõêëþìáôïò äåí åßíáé áíáììÝíï. - Âåâáéùèåßôå üôé ðáñáêïëïõèÞóáôå ôç ó÷Ýóç ïíïìáóôéêÞò äéÜëëåéøçò óå ðåñßðôùóç åðÝìâáóçò ôçò èåñìïóôáôéêÞò ðñïóôáóßáò áíáìÝíáôå ôç öõóéê Þ øýîç ôçò óõóêåõÞò, åðáëçèåýóáôå ôç ëåéôïõñãéêüôçôá ôïõ áíåìéóôÞñá. - ÅëÝãîáôå ôçí ôÜóç ôçò ãñáììÞò åöüóïí ç áîßá äéáôçñåßôáé Üíù ôùí 260V ac Þ êÜôù ôùí 190V ac ç óõóêåõÞ ðáñáìÝíåé ìðëïêáñéóìÝíç, ìüíï åÜí ç ôÜóç åðáíÝñ÷åôáéóôéò ðñïáíáöåñüìåíåò áîßåò èá åðéôõã÷Üíåôáé ç áõôüìáôç åðáíáöïñÜ. ÐÑÏÓÏ×Ç ! ÔÁÓÅÉÓ ÔÑÏÖÏÄÏÓÉÁÓ ÁÍÙÔÅÑÅÓ ÔÙÍ 280V A.C. ÌÐÏÑÏÕÍ ÍÁ ÐÑÏÎÅÍÇÓÏÕÍ ÆÇ ÌÉÅÓ ÓÔÇ ÓÕÓÊÅÕÇ. - ÅëÝãîáôå üôé äåí åìöáíßæåôáé êÜðïéï âñá÷õêýêëùìá êáôÜ ôçí Ýîïäï ôçò óõóêåõÞò : ó´áõôÞ ôç ðåñßðôùóç ðñïâåßôå óôïí áðïêëåéóìü ôïõ áðñüïðôïõ. 58 FIG. A + OUT 230V 50/60Hz 1 A 2 3 4 5 POWER MODULE AND REGULATION - 8 I HF C B TIG CONTROLMODULE AND ACTUATORS I & 9 7 10 6 IN FIG. B FIG. C 1 2 4 5 2T 70 60 40 50 30 7 70 20 80 10 90 0 100 80 90 110 40 40 130 20 70 80 10 150 0 60 20 140 10 50 30 120 30 A 4T 100 50 60 90 0 6 100 160 3 1 A 4 2 3 9 8 TAB.1 mm2 2 Kg I2max 230V 230V mm Kg 160A T20A 32A 16 12,6 59 FIG. D FIG. E N. 10 2 1 f1 f2 EN 60974-1 A/V - A/V X % I2 A V U2 A/V - A/V X % I2 A U2 3 U0 4 U0 5 6 U1 1 V V V I1 max 50/60Hz IP FUSE T A 9 FIG. F 60 1 % A V % A V % A V % A V 7 A I1 eff A 8 FIG. G FIG. H FIG. I FIG. L 61 I F GB D ATTENZIONE ATTENTION ATTENTION VORSICHT : : : : NL E P DK SF N S GR LET OP CUIDADO ATENÇÃO ADVARSEL VARMISTAKAA ADVARSEL ÖBSERVERA Ðñïóï÷ÞÊ! : : : : : : : : Assicurarsi che il collegamento tra cinghia e aggancio rispetti lo schema. S'assurer que le branchement entre le courroie et l'accrocage soit selon le schema. Please make sure that the connection between the belt and the hook follows this scheme. Versichern Sie sich bitte, daß der Anschluß zwischen dem Gürtel und der Schnalle nach diesem Skema erfolgt. men moet er zich van verzekeren dat de verbinding tussen riemen en haak volgens schema. asegurarse de que la conexiòn entre la faiany el enganche respete el esquema. Assegura-se que a ligação entre correia e o enganchamento respeite o esquema. sørg for at remmene og krogen er forbundet som vist på skemaet. että hihnan ja koukun välinen liitäntä on kaavion mukainen. sørg for at koplingen mellom reimer og feste følger skjema. försäkra dig om att kopplingen mellan lyftremmen och kroken överensstämmer med schemat. Âåâáéùèåßôå üôé ç óýíäåóç áíÜìåóá óå éìÜíôá êáé ãÜíôæï ãßíåôáé óýìöùíá ìå ôï ó÷Þìá. A A A B 62 ( I ) GARANZIA La ditta costruttrice si rende garante del buon funzionamento delle macchine e si impegna ad effettuare gratuitamente la sostituzione dei pezzi che si deteriorassero per cattiva qualità di materiale o per difetti di costruzione entro 24 MESI dalla data di messa in funzione della macchina, comprovata sul certificato. Gli inconvenienti derivati da cattiva utilizzazione, manomissione od incuria, sono esclusi dalla garanzia. Inoltre si declina ogni responsabilità per tutti i danni diretti ed indiretti. Il certificato di garanzia ha validità solo se accompagnato da scontrino fiscale o bolla di consegna. ( F ) GARANTIE Le Constructeur garantie le bon fonctionnement de son matérial et s'engage à effectuer gratuitement le remplacement des pièces contre tous vices ou défaut de fabrication, pendant 24 (douze) MOIS qui suivent la livraison du matériel à l'utilisateur, livraison prouvée par le timbre de l'agent distributeur. Les inconvénients dérivants d'une mauvaise utilisation de la part du client, ou d'un mauvais entretien ainsi que d'une modification non approuvée par nos services techniques, son exclus de la garantie et ceci décline notre responsabilité pour les dégats directs ou indirects. Le certificat de garantie est valable si seulement il y a le bulletin fiscal ou le bulletin d'expédition. ( GB ) GUARANTEE The Manufacturer warrants the good working of the machines and takes the engagement to perform free of charge the replacement of the pieces which should result faulty for bad quality of the material or of defects of construction within 24 MONTHS from the date of starting of the machine, proved on the certificate. The inconvenients coming from bad utilization, tamperings or carelessness are excluded from the guarantee, while all responsibility is refused for all direct or indirect damages. Certificate of guarantee is valid only if a fiscal bill or a delivery note go with it. ( D ) GARANTIE Der Hersteller garantiert einen fehlerfreien Betrieb von den Maschinen und ist bereit die Ersetzung von den Teilen kostenfrei, durchzufuehren, wegen schlechter Qualitaet vom Material oder wegen Fabrikationsfehler innerhalb von 24 MONATEN ab Betriebsdatum der Maschine (siehe Datum auf dem Garantieschein). Ein falscher Gebrauch, eine Verdaerbung oder Nachlaessigkeit sind aus der Garantie ausgeschlossen. Man lehnt jede Verantwortlichkeit fur direkte und indirekte Schaeden ab. ( NL ) GARANTIE De fabrikant garandeert het goede functioneren van het apparaat en zal onderdelen met aangetoonde materiaalgebreken of fabricagefouten binnen 24 MAANDEN na aankoop van het apparaat, aantoonbaar door middel van het door de handelaar gestempelde certificaat, gratis vervangen. Problemen veroorzaakt door oneigenlijk gebruik, niet toegestane wijzigingen en slecht onderhoud zijn van deze garantie uitgesloten. Het garantiebewijs zal uitsluitend geldig zijn indien voorzien aankoop- of bestelbon. ( E ) GARANTIA El fabricante garantiza el buen funcionamiento de las máquinas y se compromete a efectuar gratuitamente la sostitución de las piezas deterioradas por mala calidad del material o por defecto de fabricación, en un plazo de 24 meses desde la fecha de compra indicada en el certificado. Las averías producidas por mala utilizacion o por negligencia, quedan excluidas de la garantía, declinado toda responsabilidad por daños producidos directa o indirectamente. El certificado de garantía será válido, únicamente si va acompañado por la factura oficial y nota de entrega. ( P ) GARANTIA A empresa construtora garante o bom funcionamento das máquinas e se compromete a efetuar gratuitamente a substituição das peças, no caso em que essas se deteriorassem por causa da qualidade ruim ou por defeitos de construção, dentro do prazo de 24 MESES da data de compra comprovada no certificado. Os inconvenientes derivados do uso impróprio, manumissão ou falta de cuidado, são excluídos da garantia.Além do mais, se declina todas as responsabilidades por danos directos ou indirectos. O certificado de garantia tem validade somente se acompanhado com a nota fiscal de entrega. ( DK ) GARANTI Producenten garanterer apparatets gode kvalitet og forpligter sig til, uden beregning, at udskifte fejlbehæftede eller fejlkonstruerede dele indenfor en periode på 24 MÅNEDER regnet fra den dato som angives på garantibeviset. Fejl forårsaget af forkert anvendelse af apparatet, misbrug eller skødesløshed, dækkes ikke af garantien. Producenten frasiger sig al ansvar hvad angår direkte og indirekte skader på apparatet. Apparatet returneres senere på kundens regning. Garantibeviset er kun gyldigt sammen med købskvittering eller fragtseddel. ( SF ) TAKUU Valmistaja takaa laitteen korkean laadun ja vastaa omalla kustannuksellaan viallisten tai valmisteviallisten osien vaihtamisesta 24 KUUKAUDEN aikana laskettuna takuutodistuksessa mainitusta päivämäärästä. Laitteen väärästä käytöstä, tahallisista vahingoista tai huolimattomuudesta johtuvat viat eivät kuulu takuun piiriin. Valmistaja ei ota mitään vastuuta laitteelle aiheutetuista suorista ja epäsuorista vahingoista.Takuutodistus on voimassa vain yhdessä ostokuitin tai rahtisetelin kanssa. ( N ) GARANTI Produsenten garanterer apparatets gode kvalitet og påtar seg uten kostnad å bytte feilaktige eller feilkonstruerte deler innenfor en periode på 24 MÅNEDER regnet fra datoen som er angitt på garantibeviset. Feil som oppstår på grunn av feilaktig bruk av apparatet, skjødesløshet eller uaktsomhet dekkes ikke av garantien. Produsenten frasier seg alt ansvar med hensyn til direkte eller indirekte skader på apparatet. . Garantibeviset er kun gyldig sammen med innkjøpskvittering eller fraktseddel. ( S ) GARANTI Tillverkaren garanterar apparatens goda kvalitet och åtar sig att utan kostnad byta ut felaktiga eller felkonstruerade delar inom en period av 24 MÅNADER räknat från det datum som anges på garantisedeln. Fel orsakade genom ett felaktigt användande av apparaten, åverkan eller vårdslöshet täcks ej av garantin. Tillverkaren avsäger sig allt ansvar vad gäller direkta och indirekta skador på apparaten. Garantisedeln är endast giltig tillsammans med inköpskvitto eller fraktsedel. ( GR ) EGGUHSH O oivkoõ kataskeuhvõ divnei egguvhsh gia thn kalh leitourgiva twn mhcanwvn kai upocreouvtai na kavnei dwreavn thn antikatavstash twn kommatiwvn ovtan fqarouvn exaitivaõ kakhvõ poiovthtaõ ulikouv hv meiwnekthmavtwn apo kataskeuhvõ mevsa se 24 MHNES apov thn hmeromhniva pou mpaivnei se leitourgiva h mhcanhv, epikurwmevnh sto pistopoihtikov egguvhshõ. Ta meionekthvmata pou proevrcontai apov kakhv crhvsh, parabiawsh hv amevleia, exairouvntai apov thn egguvhsh. Ektovõ autouv apoklivnetai kavqe euqhvnh gia ovleõ tiõ blavbeõ avmeseõ hv evmmeseõ. To pistopoihtikov egguvhshõ eivnai evgkuro movno an sunodeuvetai apov apovdeixh hv deltivo paralabhvõ. 63 I CERTIFICATO DI GARANZIA P CERTIFICADO DE GARANTIA F CERTIFICAT DE GARANTIE DK GARANTIBEVIS GB CERTIFICATE OF GUARANTEE SF TAKUUTODISTUS D GARANTIEKARTE N GARANTIBEVIS NL GARANTIEBEWIJS E CERTIFICADO DE GARANTIA S GR GARANTISEDEL PISTOPOIHTIKO EGGUHSHS -I Data di acquisto - F Date d'achat - GB Date of buying - D Kauftdatum - NL Datum van aankoop - E Fecha de compra - P Data de compra - DK Købsdato - SF Ostopäivämäärä - N Innkjøpsdato - S Inköpsdatum - GR Hmeromhniva agoravõ. MOD. / MONT.: ............................................................................................................ NR. / ARIQM.: ............................................................................................................ ...................................................................................................................................... I Ditta rivenditrice (Timbro e Firma) P Revendedor (Carimbo e Assinatura) F Revendeur (Chachet et Signature) DK Forhandler (stempel og underskrift) GB Sales company (Name and Signature) SF Jälleenmyyjä (Leima ja Allekirjoitus) D Haendler (Stempel und Unterschrift) N Forhandler (Stempel og underskrift) NL Verkoper (Stempel en naam) S Återförsäljare (Stämpel och Underskrift) E Vendedor (Nombre y sello) GR Katavsthma pwvlhshõ (Sfragivda kai upografhv) Si dichiara che il prodotto è conforme: On dèclare que le produit est conforme aux: We hereby state that the product is in compliance with: Die maschine entspricht: Verklaard wordt dat het produkt overeenkomstig de: Se declara que el producto es conforme as: NORMVERKLARING DECLARACION DE CONFORMIDAD DECLARAÇÄO DE CONFORMIDADE OVERENSSTEMMELSESERKLÆRING TAKUUSOPIMUS BEKREFTELSE OM OVERENSSTEMMELSE FÖRSÄKRAN OM ÖVERENSTÄMMELSE ÄÇËÙÓÇ ÓÕÌÂÁÔÏÔÇÔÁÓ “CE” Declara-se que o produto é conforme as: Vi bekreftelser at produktet er i overensstemmelse med: Todistamme että laite mallia on yhdenmukainen direktiivissä: Vi erklærer at produktet er i overensstemmelse med: Vi försäkrar att produkten är i överensstämmelse med: Äçëþíåé üôé ôï ðñïúüí åßíáé êáôáóêåõáóìÝíï óýìöùíá ìå ôç: DIRETTIVA - DIRECTIVE - DIRECTIVE RICHTLINIE - RICHTLIJN - DIRECTIVA DIRECTIVA - DIREKTIV - DIREKTIIVI DIREKTIV - DIREKTIV - ÊÁÔÅÕÈÕÍÔÇÑÉÁ ÏÄÇÃÉÁ DIRETTIVA - DIRECTIVE - DIRECTIVE RICHTLINIE - RICHTLIJN - DIRECTIVA DIRECTIVA - DIREKTIV - DIREKTIIVI DIREKTIV - DIREKTIV - ÊÁÔÅÕÈÕÍÔÇÑÉÁ ÏÄÇÃÉÁ LDV 73/23 EEC + Amdt EMC 89/336 + Amdt STANDARD STANDARD EN 60974-1 + Amdt. EN 50199 + Amdt. 64 23.04.02 DICHIARAZIONE DI CONFORMITA’ ATTESTATION DE CONFORMITE CERTIFICATE OF CONFORMITY KONFORMITÄTSERKLÄRUNG