Il ciclo di lavorazione • • • • • Analisi critica del disegno di progetto Riprogettazione del componente (ove necessario) Determinazione dei processi tecnologici e scelta delle macchine utensili Stesura del ciclo di lavorazione da realizzare Calcolo dei tempi e dei costi di fabbricazione 1 Tecnologia Meccanica Esempio 1 61 φ 26 ± 0,1 φ 36 R1 95 Ra = 0.8 μm Materiale : C40 acciaio speciale da costruzione Dimensioni barra grezza: - lunghezza 100 mm - diametro 40 mm 2 Tecnologia Meccanica Caratteristiche del materiale Composizione: • C = 0,37÷0,44% Materiale: C40 • Mn = 0,5÷0,8% • Si ≤ 0,4% Caratteristiche meccaniche: • Modulo di Young E = 206 kN/mm2 • Carico unitario massimo di rottura Rm = 690÷830 N/mm2 • Carico unitario massimo di snervamento Rs = 490 N/mm2 • Allungamento percentuale A = 15% N/mm2 • Durezza Brinell HB ≈ 240 3 Tecnologia Meccanica Determinazione dei processi tecnologici e scelta delle macchine utensili Grezzo Finito Lavorazioni assialsimmetriche Tornio tradizionale o centro di tornitura CN 4 Tecnologia Meccanica Determinazione dei processi tecnologici e scelta delle macchine utensili Centro di tornitura CNC Biglia B301 5 Tecnologia Meccanica Macchina Utensile Caratteristiche Tecniche CAMPO DI LAVORO: • diametro massimo tornibile • lunghezza massima tornibile • diametro massimo tornibile da barra mm 220 mm 300 mm 41 MANDRINO: • numero massimo di giri al minuto • diametro foro mandrino • potenza motore mandrino • potenza motore mandrino servizio continuo • diametro massimo autocentrante applicabile 5000 giri/min mm 52 kW 15 kW 11 mm 165 TORRETTA PORTAUTENSILI: • tipo torretta 12 posizioni • dimensioni utensili mm 20 x 20 • dimensioni bareni diametro mm 32 6 Tecnologia Meccanica Determinazione dei processi tecnologici e scelta delle macchine utensili Sfacciatura su lato destro (sgrossatura, finitura) Sfacciatura su lato sinistro (sgrossatura, finitura) Tornitura longitudinale (φ 26) (sgrossatura, finitura) Tornitura longitudinale (φ 36) (sgrossatura, finitura) 7 Tecnologia Meccanica Stesura del ciclo di lavorazione Posizionamento e bloccaggio Sequenza lavorazioni Parametri di taglio Utensile 8 Tecnologia Meccanica Posizionamento e bloccaggio Se il rapporto lunghezza/diametro è elevato il pezzo può inflettersi a causa della forza di taglio. Occorre scegliere correttamente il sistema di bloccaggio in modo tale da evitare inflessioni del pezzo durante la lavorazione. 9 Tecnologia Meccanica Posizionamento e bloccaggio A SBALZO Il pezzo montato a sbalzo si Trave può modellare come una trave Incastro F vincolata da incastro. Si consiglia quando: L ≤1 D Inflessione massima: 1 F ⋅ L3 [mm] f ≈ ⋅ 3 E⋅J J= Autocentrante a 3 griffe 10 π ⋅ D4 64 per sezione circolare Tecnologia Meccanica Posizionamento e bloccaggio TRA PUNTE Il pezzo montato tra punta e contropunta si può modellare F come una trave vincolata da cerniere. f max L in 2 L Si consiglia quando: 1 ≤ ≤5 D Inflessione massima: 1 F ⋅ L3 [mm] f ≈ ⋅ 48 E ⋅ J 11 Tecnologia Meccanica Posizionamento e bloccaggio TRA AUTOCENTRANTE E CONTROPUNTA Il pezzo montato su autocentrante e contropunta si Incastro F può modellare come una trave vincolata da incastro e cerniera. L f max in 5 8 Si consiglia quando: L >5 Inflessione massima: D 1 F ⋅ L3 f ≈ [mm] ⋅ 107 E ⋅ J 12 Tecnologia Meccanica Posizionamento e bloccaggio φ 36 φ 26 R1 61 95 L 100 1≤ = = 2 .5 ≤ 5 D 40 Grezzo: L = 100; D = 40 Si consiglia il montaggio del pezzo tra le punte. DA VERIFICARE CON L’INFLESSIONE MASSIMA! 13 Tecnologia Meccanica Sequenza lavorazioni R1 φ 26 S3, F3 S4, F4 φ 36 S2, F2 61 S1, F1 95 • Qual è la sequenza di operazioni che minimizza i costi soddisfando i vincoli tecnologici? • Quanti posizionamenti sono necessari? 14 Tecnologia Meccanica Sequenza lavorazioni S1 F1 S3 F3 S2 F2 S4 F4 Le operazioni di sgrossatura devono precedere quelle di finitura. Esistono altri vincoli tecnologici? 15 Tecnologia Meccanica A sbalzo: sequenza lavorazioni S3, F3 S4, F4 S2, F2 S1, F1 Possibili sequenze: • Pos. 1: S3-F3-S2-F2 Pos. 2: S4-F4-S1-F1 • Pos. 1: S3-S2-F3-F2 Pos. 2: S4-S1-F4-F1 • Pos. 1: S4-F4-S1-F1 Pos. 2: S3-F3-S2-F2 • Pos. 1: S4-S1-F4-F1 Pos. 2: S3-S2-F3-F2 •... 16 Tecnologia Meccanica Tra le punte: sequenza lavorazioni Foro da centro 17 Tecnologia Meccanica 18 S4, F4 , C1 Montaggio a sbalzo • Sfacciatura • Finitura • Foro da centro • Sup. riferimento (fac.) S3, F3 , C2 Tra le punte: sequenza lavorazioni Montaggio a sbalzo • Sfacciatura • Finitura • Foro da centro Tecnologia Meccanica Tra le punte: sequenza lavorazioni S2, F2 Possibili sequenze: • Pos. 1: S1-F1-S2-F2 • Pos. 1: S1-S2-F1-F2 S1, F1 19 Tecnologia Meccanica I II S3, F3, C2 S4, F4, C1 Tra le punte: sequenza lavorazioni S2, F2 III S1, F1 Se i fori da centro devono essere eliminati il pezzo necessita altri due montaggi a sbalzo per eseguire le sfacciature. => 5 piazzamenti ! 20 Tecnologia Meccanica Sequenza lavorazioni Oltre a minimizzare il numero di piazzamenti si cerca di minimizzare anche il numero di cambi utensile. S3, F3 S2, F2 Nello stesso posizionamento è possibile scegliere fra diverse sequenze: • S3-F3-S2-F2 3 cambi utensile • S3-S2-F3-F2 1 cambio utensile 21 Tecnologia Meccanica Stesura del ciclo di lavorazione S3 Sfacciatura 40 mm Liniziale = 100 mm L finale = 98 mm Corsa = 20 mm + e i + e u Volume di truciolo da asportare: V = 2 ⋅ 22 π ⋅ 40 2 4 = 2513 mm 3 Tecnologia Meccanica Stesura del ciclo di lavorazione Processo tecnologico e macchina utensile sono stati già scelti. Occorre eseguire: Scelta utensile Scelta parametri di taglio OK ? NO SI 23 Tecnologia Meccanica SCELTA UTENSILE • Angoli del profilo • Materiale dell’inserto • Forma dell’inserto Occorre definire: • Geometria dell’inserto • Dimensioni dell’inserto • Raggio di punta • Sistema di bloccaggio dell’inserto • Tipo e dimensione dell’utensile 24 Tecnologia Meccanica SCELTA UTENSILE 25 Tecnologia Meccanica SCELTA UTENSILE Angoli di registrazione effettivi Devono essere verificate le condizioni: • χ ≥ 3° Ψ =? Ψ’=? • χ’ ≥ 3° 26 Tecnologia Meccanica SCELTA UTENSILE Fattori da considerare: - vibrazioni - forze - spessore di truciolo - rugosità -... Si consigliano ψ ≤ 0 con pezzi poco rigidi o per realizzazione di spallamenti retti. 27 Tecnologia Meccanica SCELTA UTENSILE S3, F3 φ 26 S2, F2 S4, F4 φ 36 R1 61 S1, F1 95 Si utilizza lo stesso utensile per le operazioni S1, S2, S3 e S4. 28 ψ <0 Tecnologia Meccanica SCELTA UTENSILE - materiale dell’inserto La scelta del materiale dell’inserto dipende principalmente: - dal materiale da lavorare (classi P, M, K, N, S, H secondo codifica ISO) - dal tipo di lavorazione (sgrossatura, finitura). Classe P: Classe M: Classe K: Classe N: Classe S: Classe H: acciaio, ghisa malleabile a truciolo lungo, ecc. acciaio inossidabile austenitico/ferritico/martensitico, ghisa legata, ecc. ghisa, ghisa fusa in conchiglia, ghisa malleabile a truciolo corto, ecc. alluminio e metalli non ferrosi superleghe resistenti al calore acciaio temprato UNI-C40 Classe P 29 Tecnologia Meccanica SCELTA UTENSILE - materiale dell’inserto GC 4015: finitura e Tenacità sgrossatura leggera di acciaio e getti di acciaio. Tratto da SANDVIK Coromant Più in dettaglio nei cataloghi: GC 4035: sgrossatura medio leggera di acciaio e getti di acciaio in condizioni sfavorevoli (es. taglio interrotto). Resistenza all’usura GC 1525: qualità cermet rivestita-PVD per finitura e semifinitura. GC 4025: sgrossatura medio leggera di acciaio e getti di acciaio. Velocità di taglio medio alte con avanzamenti elevati. 30 Tecnologia Meccanica SCELTA UTENSILE - forma dell’inserto La scelta della forma dell’inserto è influenzata da: • angolo di registrazione richiesto • accessibilità richiesta S: Robustezza V: Vibrazioni A: Accessibilità P: Assorbimento di potenza 31 Tecnologia Meccanica SCELTA UTENSILE - forma dell’inserto 32 Tecnologia Meccanica SCELTA UTENSILE - forma dell’inserto C 33 Tecnologia Meccanica SCELTA UTENSILE - geometria dell’inserto Occorre scegliere: • angoli di taglio α, β e γ • rompitruciolo 34 Tecnologia Meccanica SCELTA UTENSILE - geometria dell’inserto 35 Tecnologia Meccanica SCELTA UTENSILE - geometria dell’inserto GC 4025 36 Tecnologia Meccanica SCELTA UTENSILE - geometria dell’inserto C N M M 37 Tecnologia Meccanica SCELTA UTENSILE - forma dell’inserto C N M M PR Occorre ora scegliere le dimensioni dell’inserto. 38 Tecnologia Meccanica SCELTA UTENSILE - dimensione dell’inserto Occorre scegliere la lunghezza l del tagliente considerando: • la lunghezza effettiva del tagliente la χ = 90° la = p Lunghezza del tagliente χ = 45° la p La scelta dipende dalla massima profondità di passata prevista nella lavorazione. Deve essere: 39 p la = sinχ Tecnologia Meccanica SCELTA UTENSILE - forma dell’inserto La lunghezza effettiva del tagliente dipende dalla forma dell’inserto: 40 Tecnologia Meccanica SCELTA UTENSILE - raggio di punta All’aumentare del raggio di punta rε: • aumentano le vibrazioni • diminuisce la rugosità Ra Raggi di punta più comuni: 1,2÷1,6 In sgrossatura Si tende ad irrobustire il più possibile l’utensile valori di rε il più possibile elevati compatibilmente con il rischio dell’insorgere di vibrazioni 41 Tecnologia Meccanica SCELTA UTENSILE - raggio di punta In finitura 2 a Rt = 1000 ⋅ 8rε Schmalz Una regola empirica suggerisce di impostare l’avanzamento a non oltre un terzo del raggio di punta. 42 Tecnologia Meccanica Dimensione inserto la=16*2/3=10,67 mm Spessore inserto 43 Raggio di punta GC 4025 SCELTA UTENSILE - dimensioni e raggio di punta Tecnologia Meccanica SCELTA UTENSILE - dimensioni e raggio di punta C N M M PR Dimensione inserto: 16 mm la=16*2/3=10,67 mm Spessore inserto: 6,35 mm Raggio di punta: 1,2 mm C N M M 16 06 12 Angoli della sezione normale: α = β = 90° γ = Angoli del profilo: Ψ = -5° Ψ ’ = 85° ε = 80° λ= 44 PR Angoli di registrazione: χ = 95° χ ’ = 5° Tecnologia Meccanica SCELTA UTENSILE - sistema di bloccaggio A LEVA Adatto a lavorazioni esterne ed alesature di grandi diametri. 45 Tecnologia Meccanica SCELTA UTENSILE - sistema di bloccaggio A STAFFA-CUNEO L’inserto viene bloccato da un cuneo che lo spinge contro un perno. 46 Tecnologia Meccanica SCELTA UTENSILE - sistema di bloccaggio A VITE A STAFFA 47 Tecnologia Meccanica SCELTA UTENSILE - sistema di bloccaggio E’ possibile fissare gli inserti: Leva Staffa-cuneo Vite-staffa Cuneo 48 Tecnologia Meccanica SCELTA UTENSILE - sistema di bloccaggio P C 49 Tecnologia Meccanica SCELTA UTENSILE - sistema di bloccaggio Sistema di bloccaggio Forma dell’inserto P C 50 Tecnologia Meccanica SCELTA UTENSILE - tipo utensile P C L N R 51 Tecnologia Meccanica SCELTA UTENSILE - tipo utensile Angolo di attacco Spoglia laterale dell’inserto Versione P C L N R 52 Tecnologia Meccanica SCELTA UTENSILE - dimensioni stelo La torretta portautensili limita la scelta dello stelo (max 20 x 20 mm.) Altezza dello stelo Larghezza dello stelo 53 Lunghezza dell’’utensile Tecnologia Meccanica Macchina Utensile Caratteristiche Tecniche CAMPO DI LAVORO: • diametro massimo tornibile • lunghezza massimo tornibile • diametro massimo tornibile da barra mm 220 mm 300 mm 41 MANDRINO: • numero massimo di giri al minuto • diametro foro mandrino • potenza motore mandrino • potenza motore mandrino servizio continuo • diametro massimo autocentrante applicabile 5000 giri/min mm 52 kW 15 kW 11 mm 165 TORRETTA PORTAUTENSILI: • tipo torretta 12 posizioni • dimensioni utensili mm 20 x 20 • dimensioni bareni diametro mm 32 54 Tecnologia Meccanica SCELTA UTENSILE Codifica ISO dell’utensile scelto: PCLNR 20 20 K 12 L’inserto scelto CNMM 16 06 12 -PR ha lunghezza del tagliente 16 e raggio di punta 12 non compatibili con l’utensile. La scelta dell’inserto ricade quindi su: CNMM 12 04 08 -PR Lunghezza effettiva del tagliente: 12 * 2/3 = 8 mm Angolo di registrazione: 95 ° Max profondità di taglio: 8 cos (5°) = 7,97 mm L’avanzamento max consigliato con raggio di punta 0,8 mm è 0,4 ÷0,7 mm/giro 55 Tecnologia Meccanica ANGOLI DI TAGLIO Angoli della sezione normale: α = 6° β = 90° γ = -6° Angoli del profilo: Ψ = -5° Ψ ’ = 85° ε = 80° λ = -6° Angoli di registrazione: χ = 95° χ ’ = 5° 56 Tecnologia Meccanica SCELTA PARAMETRI DI TAGLIO VINCOLI TECNOLOGICI • p>10 mm probabile insorgenza di vibrazioni • dimensione inserto Ridurre p, a, vt Scelta di p p=s se p>limiti tecnologici p=s/2 VINCOLI TECNOLOGICI •amax= 1 mm/giro per evitare eccessive craterizzazioni • amin= 0.05 mm/giro per evitare il rifiuto del tagliente • amax compatibile con il tipo di operazione (sgrossatura/finitura) • amax compatibile con raggio di raccordo • p/a compatibile con controllo truciolo • deformazione massima stelo< 0.1÷0.3 mm • deformazione massima pezzo< tolleranza sul diametro Scelta di a Scegliere a max consentito dai limiti tecnologici o consigliato dai cataloghi Calcolo Forze, deformazioni Scelta di vt Criterio di min costo o max ritmo produttivo o consigliato dai cataloghi Calcolo potenza assorbita Pt NO VINCOLI TECNOLOGICI • nmax = max velocità del mandrino • nmin = vel di formazione tagliente di riporto Pt<Pm ? SI 57 Tecnologia Meccanica SCELTA PARAMETRI DI TAGLIO Parametri di taglio in tornitura • profondità di passata, numero di passate • avanzamento • velocità di taglio, numero di giri del mandrino La scelta dei parametri di taglio dipende da: materiale in lavorazione, utensile, rugosità desiderata, macchina utensile, liquido lubrorefrigerante, ecc. 58 Tecnologia Meccanica SCELTA PARAMETRI DI TAGLIO Il problema di scelta dei parametri di taglio può essere impostato con l’obiettivo di massimizzare o minimizzare una certa funzione obiettivo (es. tempo, costi, ecc.): Finitura Sgrossatura max/min F.O. max/min F.O. s.v.: s.v.: potenza macchina limiti fisici dell’utensile altri limiti tecnologici rugosità da specifiche potenza macchina limiti fisici dell’utensile altri limiti tecnologici In finitura aumenta il numero di vincoli da rispettare 59 Tecnologia Meccanica SCELTA PARAMETRI DI TAGLIO I produttori di utensili consigliano i dati di taglio da utilizzare nel processo. Nel caso di inserto CNMM i dati di taglio consigliati sono: - a: 0.4 mm/giro - vt: 280 m/min - p: 5 mm Dal grafico si individua l’area di utilizzo consigliata per i parametri a, p. Inoltre da tabella: 195 ≤ vt ≤ 410 m/min Potenza sulla macchina: 11 kW Rendimento macchina: 90% 60 Tecnologia Meccanica SCELTA PARAMETRI DI TAGLIO ( 1−1 / n ) [ ] Ft = p s S N Formula di Kronenberg ps=3573 N/mm2 1/n =0.197 Ft ⋅ vt [kW ] Pt = 60000 [ ps = 2.4 ⋅ Rm0.454 ⋅ β 0.666 daN/mm 2 ] secondo Kronenberg per acciai Deve essere verificato il vincolo di potenza: 11*0.9 = 9.9 kW 61 Tecnologia Meccanica SCELTA PARAMETRI DI TAGLIO Iteraz. 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 3 p [mm] a [mm/giro] 2.0 0.40 2.0 0.35 2.0 0.30 2.0 0.25 2.0 0.40 2.0 0.40 2.0 0.40 2.0 0.40 2.0 0.40 2.0 0.40 2.0 0.40 2.0 0.35 2.0 0.35 2.0 0.35 2.0 0.35 2.0 0.35 v [m/min] 280 280 280 280 280 265 250 235 220 205 195 280 265 250 235 220 P [kW] 13.9 12.5 11.1 9.6 13.9 13.2 12.4 11.7 11.0 10.2 9.7 12.5 11.9 11.2 10.5 9.8 F [N] 2986.9 2683.2 2370.8 2047.9 2986.9 2986.9 2986.9 2986.9 2986.9 2986.9 2986.9 2683.2 2683.2 2683.2 2683.2 2683.2 t = 2.3 s t=2s t=2s corsa + extracorsa 20 + 1 t= = ⋅ 60 = 2 s a⋅n 0.35 ⋅1750 62 Tecnologia Meccanica Stesura del ciclo di lavorazione Tornitura longitudinale Diniziale =esterna 40 mm D finale = 27 mm Corsa = 61 mm + e Si decide di lasciare 0.5 mm da asportare in finitura. Volume di truciolo da asportare: ⎛ π ⋅ 40 2 π ⋅ 27 2 ⎞ 3 V = 61 ⋅ ⎜ − ⎟ = 41387 mm 4 ⎠ ⎝ 4 63 Tecnologia Meccanica SCELTA PARAMETRI DI TAGLIO Si utilizzano utensile ed inserto scelti precedentemente. Sovrametallo da asportare: 6.5 mm sul raggio. Limite tecnologico p < 7.97 mm. Essendo consigliato p = 5 mm si considerano 2 passate. a [mm/giro] vt [m/min] 64 Tecnologia Meccanica SCELTA PARAMETRI DI TAGLIO 2 passate 3 passate Iteraz. 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 p [mm] 3,25 3,25 3,25 3,25 3,25 3,25 3,25 3,25 3,25 3,25 3,25 3,25 3,25 3,25 3,25 3,25 2,17 2,17 2,17 2,17 2,17 2,17 a [mm/giro] 0,40 0,35 0,30 0,25 0,20 0,15 0,40 0,40 0,40 0,40 0,40 0,40 0,30 0,30 0,30 0,30 0,40 0,40 0,35 0,30 0,25 0,20 v [m/min] 280 280 280 280 280 280 280 250 220 190 160 130 280 250 220 170 190 185 205 235 270 325 65 P [kW] 20,6 18,5 16,3 14,1 11,8 9,4 20,6 18,4 16,2 14,0 11,8 9,6 16,3 14,6 12,8 9,9 10,1 9,8 9,8 9,9 9,8 9,9 F [N] 4410,9 3962,4 3501,1 3024,3 2528,1 2006,7 4410,9 4410,9 4410,9 4410,9 4410,9 4410,9 3501,1 3501,1 3501,1 3501,1 3189,1 3189,1 2864,8 2531,3 2186,5 1827,8 t=23.1 sec. vt< 195 m/min vt< 195 m/min vt< 195 m/min t =19.5 sec. t =19.9 sec. t =20.8 t =21.6 sec Tecnologia Meccanica Stesura del ciclo di lavorazione Sfacciatura F3 Liniziale = 98 mm L finale = 97.5 mm Corsa = 13.5 mm Volume di truciolo da asportare: V = 2⋅ π ⋅ 27 2 4 = 1145 mm 3 66 Tecnologia Meccanica SCELTA PARAMETRI DI TAGLIO PCLNR 20 20 K 12 CNMG 12 04 08 -PF Parametri consigliati: a=0.2 mm/giro p=0.5 mm vt=395 m/min Iteraz. 1 p [mm] a [mm/giro] 0.50 0.15 1 passata t = Rmax a2 = 1000 ⋅ = 6.25μm 8rε Ra ≈ 1.5μm Con a =0.15 mm/giro Ra è circa pari a 0.8 v [m/min] 395 P [kW] 2.9 F [N] 446.4 corsa + extracorsa 13.5 + 1 = ⋅ 60 = 1.2 sec a⋅n 0.15 ⋅ 4657 67 Tecnologia Meccanica Stesura del ciclo di lavorazione Tornitura longitudinale esterna F2 Diniziale = 27 mm D finale = 26 mm Corsa = 61 mm + e Volume di truciolo da asportare: ⎛ π ⋅ 27 2 π ⋅ 26 2 ⎞ ⎟⎟ = 2539 mm3 PCLNR 20 20 K 12 V = 61⋅ ⎜⎜ − CNMG 12 04 08 -PF 4 ⎠ ⎝ 4 68 Tecnologia Meccanica Stesura del ciclo di lavorazione Sfacciatura Liniziale = 97.5 mm S4 L finale = 95.5 mm Corsa = 20 mm Si decide di lasciare 0.5 mm da asportare in finitura. Volume di truciolo da asportare: V = 2 ⋅ π ⋅ 40 2 4 = 2513 mm 3 PCLNR 20 20 K 12 CNMM 12 04 08 -PR 69 Tecnologia Meccanica Stesura del ciclo di lavorazione Tornitura longitudinale esterna Diniziale = 40 mm S1 D finale = 37 mm Corsa = 34.5 mm + e Si decide di lasciare 0.5 mm da asportare in finitura. Volume di truciolo da asportare: ⎛ π ⋅ 40 2 π ⋅ 37 2 ⎞ − V = 34.5 ⋅ ⎜ ⎟ = 6259 mm3 PCLNR 20 20 K 12 CNMM 12 04 08 -PR 4 ⎠ ⎝ 4 70 Tecnologia Meccanica Stesura del ciclo di lavorazione Sfacciatura Liniziale = 95.5 mm F4 L finale = 95 mm Corsa = 18.5 mm Volume di truciolo da asportare: V = 0,5 ⋅ π ⋅ 37 4 2 = 538 mm 3 71 PCLNR 20 20 K 12 CNMG 12 04 08 -PF Tecnologia Meccanica Stesura del ciclo di lavorazione Tornitura longitudinale esterna F1 Diniziale = 37 mm D finale = 36 mm Corsa = 34 mm + e Volume di truciolo da asportare: ⎛ π ⋅ 37 2 iniziale π ⋅ 36 2 finale ⎞ V = 34 ⋅ ⎜ − ⎟ = 1949 mm 3 4 4 ⎝ ⎠ 72 PCLNR 20 20 K 12 CNMG 12 04 08 -PF Tecnologia Meccanica Posizionamento e bloccaggio Diniziale = 31.32 mm Ultima passata D finale = 27 mm S2 Corsa = 61 mm + e 1 F ⋅ L3 [mm] f = ⋅ k E⋅J A sbalzo (k = 3) Punta -contropunta (k= 48) J= 1 2864 ⋅ 70 3 f = ⋅ = 0.034 [mm] 3 206000 ⋅ 47210 1 2864 ⋅ 953 f = ⋅ = 0.005 [mm] 48 206000 ⋅ 47210 π ⋅ D4 64 73 Tecnologia Meccanica Posizionamento e bloccaggio Diniziale = 27 mm F2 D finale = 26 mm Corsa = 61 mm + e 1 F ⋅ L3 f = ⋅ [mm] k E⋅J A sbalzo (k = 3) Punta -contropunta (k= 48) 1 446 ⋅ 613 f = ⋅ = 0.006 [mm] 3 206000 ⋅ 26074 1 446 ⋅ 953 f = ⋅ = 0.0015 [mm] 48 206000 ⋅ 26074 74 Tecnologia Meccanica 61 φ 26 ± 0.1 φ 36 R1 95 61 φ 26 ± 0.05 φ 36 R1 95 75 Tecnologia Meccanica

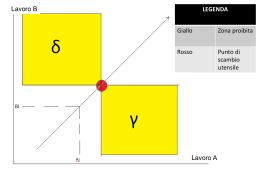

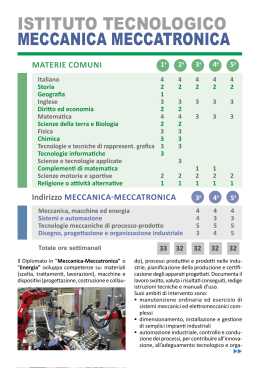

Scarica