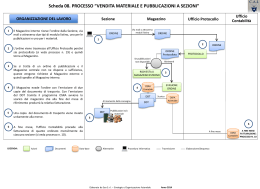

Il ruolo del magazzino in azienda ACQUISTI PRODUZIONE Materie prime, merci Semilavorati, prodotti finiti FINANZA MAGAZZINO CRM Prodotti finiti DISTRIBUZIONE Documenti CONTABILITÀ La funzione del magazzino L’attività di organizzazione e gestione del magazzino è stata storicamente orientata alle seguenti finalità: - supporto alla produzione (a garanzia di continuità) - realizzazione di economie di scala (riduzione costi unitari) - tutela contro oscillazioni dei prezzi (in mercati fortemente altalenanti) - garanzia standard di servizio elevati ai clienti (evitare la rottura di stock, migliorare i tempi di risposta agli ordini) La funzionalità del magazzino si scontra con la scelta della quantità e della tempistica degli acquisti. Obiettivo di una corretta gestione è garantire il giusto equilibrio tra funzionamento del magazzino a supporto dell’impresa e impatti economicofunzionali del magazzino stesso. Due ulteriori limiti si pongono alla gestione del magazzino: - senescenza: invecchiamento fisico del prodotto, che, per talune categorie, raggiunge l’estremo nella deperibilità; - obsolescenza: invecchiamento tecnologico del prodotto, dovuto ai progressi intervenuti successivamente. In passato la gestione del magazzino non era considerata centrale, tant’è che nei modelli di management più diffusi era “nascosta” nelle attività di logistica. Il magazzino oggi Con il passare del tempo l’attività di gestione del magazzino ha assunto maggior centralità, essendone stata riconosciuta l’importanza strategica. Inoltre per effetto della focalizzazione sulle misurazioni di performance aziendali, si è spostata l’attenzione sull’impatto economico del magazzino. Infine le nuove tecnologie hanno spinto verso una rivisitazione del ruolo del magazzino, visti i miglioramenti realizzabili. In conseguenza di quanto detto: la gestione del magazzino è diventata un’attività dotata di piena autonomia, connotandosi come una vera e propria occasione di business. Il magazzino diventa, così, il centro di governo dei flussi fisici (e, in taluni casi, anche immateriali) interni all’azienda, in un quadro in cui la logistica integrata assume sempre più peso. Il caso “Valvorobica industriale S.p.A.” L’impresa ha fatto della gestione del magazzino il proprio business. La Valvorobica nasce negli anni ‘80 per la fornitura di componenti idraulici per impiantistica. La rete di partner ha consentito di portare avanti l’attività aziendale e, parimenti, di sviluppare un’ampia conoscenza delle esigenze dei propri clienti. Grazie alle informazioni acquisite l’impresa ha modificato la propria offerta alla clientela, impostando una partnership con la “Inforobica Consulting”. Per effetto di quest’accordo l’attività si è trasformata, ed è stata impostata nel modo che segue: - garantire ai propri clienti vantaggi, con: magazzino collocato vicino alla linea di produzione materiale sempre disponibile a consegna immediata abbattimento dei costi di gestione miglioramento dei flussi finanziari - migliorare il margine di contribuzione tramite: la riduzione dei costi di magazzinaggio la riduzione dei costi di spedizione la riduzione dei costi logistici la riduzione dei costi di gestione ordini - fidelizzare il cliente offrendo un servizio completo Le finalità raggiungibili mediante le nuove strumentazioni tecnologiche disponibili si riferiscono a: - pianificazione e controllo del magazzino e delle scorte - sincronizzazione con le aree di gestione correlate - localizzazione dei prodotti (tracciabilità interna) - supporto al commercio elettronico - miglioramento della sicurezza - disponibilità di feedback utili ad altre aree aziendali (tra cui budgeting, contabilità, area acquisti, area vendite) - analisi dei dati (querying e reporting) In particolare, per i clienti, si riesce a garantire un’offerta basata sul concetto della quick response. La velocità di risposta è un fattore decisivo, in linea con l’orientamento al time to market ed al time to customer. Nell’operatività aziendale, si riflette sulla realizzazione di attività con una logica detta “assemble to order”, che velocizza il completamento degli ordini. Il layout Il layout è la disposizione fisica delle strutture tecnicoproduttive che compongono lo stabilimento. Tale disposizione deve essere strumentale all’ottimizzazione delle attività aziendali, soprattutto per quelle connesse alle movimentazioni fisiche e, nel contempo, puntare alla minimizzazione dei costi. Le scelte di layout incidono sulla collocazione del personale, delle attrezzature e sull’organizzazione degli spazi per la movimentazione dall’esterno, all’interno e verso l’esterno. L’informatizzazione e le nuove tecnologie hanno portato all’introduzione di una strumentazione di particolare rilevanza: le apparecchiature rfid. La tecnologia rfid consente l’identificazione e la memorizzazione di prodotti mediante radiofrequenze. Wal-Mart, Tesco e MetroGroup sono state pionieristiche nell’impiego di tale tecnologia per identificare i propri prodotti prescindendo dal consolidato sistema dei codici a barre. La tecnologia rfid permette la lettura a distanza di informazioni contenute all’interno di un’etichetta (tag) apposta sui prodotti, mediante l’utilizzo di appositi lettori ottici. Le tags sono costituite da microchip e ciò rende il sistema dispendioso se non utilizzato su larga scala e se non comporta ampi benefici in termini di riduzione di costi (e/o tempi) dell’attività di riconoscimento e movimentazione in magazzino. I sistemi rfid sono composti da un lettore e un ricettore connessi mediante antenne. Entrambi gli strumenti possono essere fissi o portatili, in base alle esigenze dell’impresa utilizzatrice. Negli ultimi anni si tende a superare un ulteriore ostacolo dipendente dai tags, vale a dire la loro eccessiva vulnerabilità che ne comporta difficoltà di lettura. Le performance La finalità delle attività di magazzino è l’ottenimento di livelli di efficacia (raggiungimento dell’obiettivo) ed efficienza (relazione tra costi sostenuti e risultati ottenuti). Per verificare che ciò accada è necessario predisporre un sistema di indicatori. L’attività che ruota intorno a tali indicatori prevede: - sistema di misurazione - sistema di elaborazione dati - analisi di benchmark - interventi di miglioramento - individuazione dei punti critici Sin dall’inizio dello svolgimento di attività di gestione del magazzino è necessario impostare un sistema di misurazione, volto a definire il modo in cui gli strumenti disponibili possano consentire la raccolta dei dati. In questa fase andranno, inoltre, definiti i fattori che richiedono una misurazione, in quanto oggetto di possibili interventi di ottimizzazione. I parametri solitamente individuati sono i tempi, i costi e i risultati (o i volumi). I dati raccolti saranno oggetto di elaborazione e, al fine di analisi sintetiche, verranno costruiti degli appositi indicatori, alcuni dei quali sono presentati nel seguito. L’indice di rotazione delle scorte di magazzino è dato da: quantità prelevata nel periodo scorta media nel periodo e consente di misurare quante volte il magazzino viene completamente “utilizzato” nel periodo di riferimento. Il dato, opportunamente rapportato al periodo, può essere trasformato in unità di tempo. L’indice di utilizzo delle superfici è dato da: superficie utilizzata superficie disponibile per lo stoccaggio e rappresenta la capacità del magazzino utilizzata. Uno scarso utilizzo può dar luogo ad una ristrutturazione del magazzino, a patto che non vi siano motivazioni congiunturali retrostanti. L’indice di utilizzo dei volumi è dato da: volume occupato dagli scaffali volume disponibile e rappresenta la capacità del magazzino occupata dagli scaffali. Un eccessivo utilizzo potrebbe essere un segnale di difficoltà di movimentazione all’interno dello stesso. L’indice di utilizzo dei vani è dato da: volume occupato dall’unità di carico volume del vano e rappresenta l’adeguatezza dello spazio messo a disposizione (vano) rispetto all’unità di carico impiegata. È utile a valle di ristrutturazioni del magazzino per verifiche di adeguatezza. Il lead time di produzione (o messa a disposizione) è dato da: tempo di uscita del prodotto finito – tempo di ingresso delle nuove materie prime e rappresenta la capacità del magazzino di rifornire con continuità l’apparato produttivo aziendale. L’indice di qualità delle movimentazioni di magazzino è dato da: (movimentazioni effettuate– movimentazioni errate) movimentazioni effettuate e rappresenta la corretta funzionalità delle strutture disponibili e il corretto svolgimento dell’attività del personale nelle movimentazioni di magazzino. L’indice di flessibilità degli ordini è dato da: numero di modifiche ordine evase numero di modifiche ordine ricevute e rappresenta la capacità di intervenire tempestivamente in caso di modifiche degli ordini ricevuti. Accanto agli indici individuati, anche alcuni dati elementari possono essere fonte di informazioni utili per l’impresa. Tra essi troviamo: •Tempo di scarico del mezzo •Tempi di condizionamento (reimballo o etichettatura) •Pallet o Colli scaricati per ora •Colli danneggiati durante lo scarico •Giacenza media per codice •Frequenza della rottura di stock •Tempo di preparazione pallet •Tempo di gestione di un reso

Scaricare