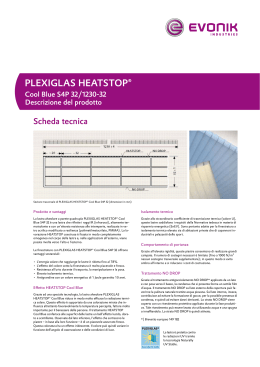

Unione di PLEXIGLAS® Direttive per la lavorazione Sommario Pagina 1 Note generali 3 1.1 Dati di fornitura 3 1.2 Film protettivi 3 2 Incollare 4 2.1 Sistemi di colle 4 2.2 Comportamento di PLEXIGLAS® nell’incollaggio 5 2.3 Colle Röhm e prodotti complementar 6 2.4 Misure di sicurezza e protezione sanitaria 8 2.5 Operazioni preliminari e misure dopo l’incollaggio 8 2.6 Colorazione di colle a polimerizzazione 10 2.7 Tecnica d’incollaggio 11 2.8 Posto di lavoro, strumenti, prodotti ausiliar 17 2.9 Errori nell’incollaggio 20 2.10 Nastri adesivi 23 3 Saldare 24 4 Rivettare 28 5 Collegare ad incastro 29 6 Avvitare 29 7 Laminare 31 2 Note: Per i trasformatori professionali di PLEXIGLAS® sono stati pubblicati ulteriori stampati con i consigli per le seguenti lavorazioni: • Lavorazione di PLEXIGLAS® (No. 311-1), • Formatura di PLEXIGLAS® (No. 311-2) e • Trattamento superficiale di PLEXIGLAS® (No. 311-4). Le persone dedite al “Fai da te” trovano preziosi consigli nel • Consigli per la lavorazione di PLEXIGLAS® (No. 311-5) Per le caratteristiche e la lavorazione di alcuni nostri prodotti e la loro applicazione, ad es. • Lastre alveolari e lastre ondulate (PLEXIStyle®, PROStyle®) • Vetrature con lastre compatte • Pareti antirumore • Pubblicità luminosa e sim., esistono stampati separati che possono essere richiesti al distributore di PLEXIGLAS®. Per l’impiego dei nostri prodotti occorre inoltre tener presente • le prescrizioni edilizie locali e le leggi che regolano le emissioni, • la normativa vigente, ad es. DIN 1055, • le garanzie richieste dalle normative vigenti, • le direttive delle associazioni di categoria ecc. Le frecce (→) nel testo seguente rimandano a termini compresi in “Fornitori (No. 311-6)”. Il presente stampato annulla e sostituisce i precedenti. 1 Note generali PLEXIGLAS®, il vetro acrilico (polimetilmetacrilato) da noi prodotto può essere unito nei modi più svariati. Unioni indissolubili si possono eseguire – a secondo del materiale – mediante incollaggio, laminazione, saldatura e rivettatura, mentre si ottengono unioni reversibili a incastro e con viti. Il sistema di giunzione deve essere scelto in base alle esigenze del caso. Il procedimento più comune è l’incollaggio e per PLEXIGLAS® GS e XT esiste tutta una serie di appositi collanti. PLEXIGLAS® GS è un materiale colato, PLEXIGLAS® XT è un materiale estruso. Per entrambi i materiali i procedimenti da seguire sono pressoché uguali. Ciò vale anche per determinate applicazioni, come ad es.SOUNDSTOP (protezione fonoisolante trasparente) o con superfici modificate. Esse possono essere strutturate, metallizzate a specchio o come HEATSTOP (riflettente il calore solare), SATINICE (opacizzazione speciale) o NO DROP (che spande l’acqua). Per l’incollaggio di pezzi stampati ad iniezione o estrusi da PLEXIGLAS® in granuli (PLEXIGLAS® FM) si può procedere come per il materiale in lastre. Suggeriamo di chiedere informazioni al nostro “servizio assistenza Formmasse”. Confidiamo che quest’opuscolo contribuirà al conseguimento di risultati ottimali. Qualora, nel corso della lettura o del lavoro dovessero emergere ulteriori esigenze, non esiti ad interpellare il Suo distributore o il nostro “Servizio tecnico”. Ringraziamo anticipatamente per qualsiasi suggerimento dovesse scaturire dall’esperienza dell’utilizzatore. 1.1 Dati di fornitura 1.2 Film protettivi PLEXIGLAS® GS viene da noi prodotto in lastre compatte, blocchi, barre e tubi con superficie liscia o mattata cioè satinata (PLEXIGLAS SATINICE®). Le lastre da noi fornite sono protette con un film in polietilene adesivo, autoadesivo o autoincollato, a seconda del materiale e dello spessore. Normalmente la protezione superficiale deve rimanere sul pezzo fino alla sua messa in opera. Per toglierla, ad esempio prima di determinate lavorazioni quali la termoformatura o l’incollaggio, afferrare saldamente la lastra per uno spigolo, sollevare un lembo del film e staccarlo con uno strappo deciso. PLEXIGLAS® XT esiste nella versione tradizionale e modificata antiurto (PLEXIGLAS RESIST®) come lastre compatte lisce, strutturate o mattate cioè satinate (PLEXIGLAS SATINICE®), lastre ondulate, lastre alveolari, specchi, tubi e barre nonché film (EUROPLEX®). Se il materiale rimane esposto agli agenti atmosferici, il film protettivo, indipendenDi regola, i tipi di PLEXIGLAS colorato temente dal tipo, subisce delle modifiche, sono colorati omogeneamente in massa. diventando fragile o ancorandosi ancora più saldamente alla superficie: è quindi Sia che si tratti di formati standard o di indispensabile toglierlo al massimo entro pezzi tagliati a misura, tutte le nostre forniture, imballate su pallet, sono contrad- quattro settimane, trascorse le quali l’operazione potrebbe presentare difficoltà e distinte da avvertimenti circa le modalità comportare danni alla superficie della lastra. di magazzinaggio e movimentazione. In linea di massima è meglio depositare i semilavorati di PLEXIGLAS® al coperto. Tutte le nostre lastre sono provviste di film di protezione in polietilene che si smaltisce senza problemi. In caso di deposito all’aperto bisogna assicurare un’ulteriore accurata copertura. ® Dal Suo distributore può ricevere lo stampato “Gamma semilavorati” aggiornato (No. 111-13) che La informerà esaurientemente su tipi, dimensioni, spessori, strutture superficiali ecc. 3 2 Incollare Le caratteristiche fisiche e chimiche di 2.1 Sistemi di colle PLEXIGLAS® GS e PLEXIGLAS® XT consentono la realizzazione di giunzioni • Le colle reattive a base di polimeincollate di grande solidità. Il conseguitilmetacrilato/metilmetacrilato mento di risultati soddisfacenti dipende in (PMMA/MMA) sono → colle a polinotevole misura dall’esperienza. l Pertanto, merizzazione, a uno o più componenti. quando si affrontano procedimenti nuovi, è Queste induriscono con l’esposizione indispensabile eseguire prove preliminari. alla luce e alle radiazioni UV o con l’aggiunta di catalizzatori. Si tratta di colle riempitive, quindi adatte all’incollaggio Per incollare PLEXIGLAS® GS e XT con di superfici piane, e danno giunzioni altri materiali esistono collanti appositamolto solide, in genere resistenti agli mente studiati, classificati in categorie agenti atmosferici. diverse (vedere tabelle). Ulteriori importanti informazioni sui nostri collanti (prodotti → ausiliari Röhm) sono contenute • I → collanti solventi sono prevalentemente composti da solventi e svolgono nei vari fogli “Descrizione prodotto” azione solubilizzante sulle superfici da e “Scheda di sicurezza”che invieremo incollare. Effettuata l’unione, i solventi gratuitamente a richiesta. I fogli “Scheda migrano dal collante per evaporazione di sicurezza” contengono le principali e diffusione nel materiale. L’incollagindicazioni riguardanti misure di sicugio si solidifica con l’asciugatura. La rezza, protezione contro gli infortuni e resistenza della giunzione è inferiore smaltimento. a quella assicurata dalle colle a polimerizzazione, tuttavia consente anche l’impiego all’esterno. L’aggiunta di polimero (materiale macinato, nella percentuale massima del 20 %) dà luogo a colle solventi molto dense, chiamate in seguito → lacche collanti. Rispetto ai collanti a polimerizzazione sono meno riempitive, ma in molti casi per l’elevata viscosità si lavorano più facilmente dei solventi e delle miscele di solventi non addensati. A causa del loro contenuto in cloruro di metilene (diclorometano) (ACRIFIX® 1S 0106, 1S 0107 e 1S 0109) le colle solventi e le lacche collanti non possono essere impiegate per uso domestico,bensì esclusivamente in campo industriale, sempre nell’osservanza di adeguate misure sanitarie per la sicurezza nel lavoro (vedi cap. 2.5 e fig.18). La nuova generazione di colle solventi senza diclorometano (ACRIFIX® 1S 0116 e 1S 0117) apporta diversi vantaggi di lavorazione. 4 Panoramica di sistemi di colle per PLEXIGLAS®: No Colla Produttore Tipo Base 1 ACRIFIX 2R 0190 Evonik Röhm GmbH 2R MMA 2 ACRIFIX 1R 0192 Evonik Röhm GmbH 1R/UV MMA 3 ACRIFIX® 1S 0106/1S 0116 Evonik Röhm GmbH L con/senza diclorometano 4 ACRIFIX® 1S 0107/1S 0117 Evonik Röhm GmbH L con/senza diclorometano 5 ACRIFIX 1S 0109 Evonik Röhm GmbH L con diclorometano 6 Ipatherm S14/159-1 H. B. Fuller RS PUR 7 Novasil S 64 Otto Chemie 1R silicone, neutro 8 Vitralit 9140-VL Panacol 1R/UV PUR-acrilato 9 Isarplast L 402 H. B. Fuller L – 10 UHU-AlIplast UHU-Vertriebe L – 11 Wacker N 167 Wacker 1R silicone, neutro 12 Köratan KS 501 Kömmerling KO – 13 Gomma di silicone non specifico 1R silicone, acido acetico 14 Gomma di silicone non specifico 1R silicone, ammina 15 Ego Silikon 110 transparent AGO 1R silicone, acido acetico ® ® ® Sigle: 1R = colla reattiva monocomponente 2R = colla reattiva a 2 componenti UV = indurente a UV = colla solvente RS = colla reattiva a fusione KO = colla a contatto Tabella suggeriment dei suddetti sistemi di collanti per incollaggi con PLEXIGLAS® con se stesso, altre materie plastiche e ulteriori materiali: PLEXIGLAS® GS PLEXIGLAS® XT PLEXIGLAS® GS 1 2 3 5 6 7 8* 9 10 11 12 13 14 PLEXIGLAS® XT 1 2 3 5 6 7 8* 9 10 11 12 13 14 1 2 3 5 6 7 8* 9 10 11 12 13 14 PES 7 8* 11 12 13 8* 11 13 PSU 7 8* 11 12 13 8* 11 13 PPO 6 7 11 12 13 7 11 12 13 ABS 1 3 7 9 10 11 12 13 14 1 3 7 9 10 11 12 13 14 CAB 1 8 9 10 12 13 14 1 8 9 10 12 13 14 PS 1 3 5 6 7 9 10 11 12 13 14 1 3 5 6 7 9 10 11 12 13 14 PVC 1 3 5 6 7 9 10 11 12 13 14 1 3 5 6 7 9 10 11 12 13 14 UP 7 11 12 13 14 8* 11 12 13 14 Vetro 7 8* 11 12 13 14 15* 8* 7 11 12 13 15* Legno 1 7 11 12 13 14 1 7 11 12 13 14 Carta/cartone 12 12 Feltro/sughero/cuoio 12 12 Calcestruzzo 7 11 14 7 11 14 Ferro/acciaio 7 8* 11 12 13 14 7 8* 11 12 13 14 Alluminio 7 8* 11 12 13 14 7 8* 11 12 13 14 Metalli non ferrosi 7 8* 11 12 13 14 7 8* 11 12 13 14 5 Per le cifre contraddistinte da * si deve applicare un primer prima dell’incollaggio. Per tutte le combinazioni di materiali si possono utilizzare i nastri biadesivi e le colle a fusione in commercio. Inoltre per incollare piccole superfici si possono usare i cianacrilati (colle istantanee). 2.2 Comportamento dei semilavorati di PLEXIGLAS® nell’incollaggio Nell’incollaggio, il comportamento di PLEXIGLAS® GS, materiale ad alto peso molecolare (lastre compatte, blocchi, tubi, barre) differisce da quello di PLEXIGLAS® XT, materiale a basso peso molecolare (lastre compatte, tubi, barre, lastre alveolari, lastre ondulate) nonché da quello dei pezzi stampati ad iniezione da materiale in granuli. Per l’incollaggio di PLEXIGLAS® GS sui bordi e sulla superficie si impiegano prevalentemente colle a polimerizzazione (ad es. ACRIFIX® 2R 0190), con le quali si ottengono giunzioni molto solide, otticamente impeccabili, la cui resistenza può arrivare al 75 % della resistenza intrinseca di PLEXIGLAS® anche nell’impiego all’aperto. PLEXIGLAS® reticolato, ad es. PLEXIGLAS® GS 209, prima dell’incollaggio deve essere irruvidito. Anche per gli altri tipi di PLEXIGLAS® GS quest’accorgimento migliora la resistenza della giunzione, ed è perciò consigliabile soprattutto per parti di apparecchi o recipienti esposti a sollecitazioni meccaniche. Sulle superfici di pezzi in PLEXIGLAS® GS ad alto peso molecolare, l’effetto solubilizzante dei solventi puri, non contenenti materiali polimerici, è piuttosto leggero, per cui le possibilità d’applicazione sono limitate. Più adatte sono le combinazioni con aggiunta di polimero (lacche collanti), ad es. ACRIFIX® 1S 0106 o 1S 0116, il cui solvente permane più a lungo nella giunzione e prolunga l’effetto solubilizzante. Nei pezzi incollati di PLEXIGLAS® GS la tendenza alla formazione di tensocorrosioni è scarsa. Ne consegue che in genere non è necessario sottoporre i pezzi a tempera (vedi cap. 2.5) prima dell’incollaggio, a meno che si tratti di tubi! Giusto nell’incollaggio i semilavorati di PLEXIGLAS® XT a basso peso molecolare offrono alcuni vantaggi. In base alla sua migliore solubilizzazione rispetto al vetro acrilico colato, gli incollaggi sono in parte più veloci e più semplici – quindi più economici. Per l’incollaggio di bordi e superfici di PLEXIGLAS® XT e di pezzi stampati a 2 Incollare iniezione da PLEXIGLAS® in granuli danno buoni risultati le colle a polimerizzazione (ad es. ACRIFIX® 2R 0190 e 1R 0192) e per i bordi le colle solventi (ad es. ACRIFIX® 1S 0106 o 1S 0116, 1S 0107 o 1S 0117). Se si usano le colle a polimerizzazione i pezzi devono essere però esenti da tensioni, per escludere la formazione di tensocorrosioni. Al caso, prima dell’incollaggio, bisogna effettuare una tempera a 70 a 85 °C (v. 2.5), per abbattere le tensioni derivanti dalle precedenti lavorazioni (ad es. taglio, fresatura, lucidatura, imbutitura ecc.). Con la maggior parte dei collanti solventi e delle lacche collanti esiste anche il pericolo della formazione di tensocorrosioni. 6 Tuttavia, per la speciale formula delle colle ACRIFIX® 1S 0106 e 1S 0107, nei pezzi incollati in PLEXIGLAS® XT la tendenza alla formazione di tensocorrosioni è nettamente inferiore, per cui di solito la tempera prima dell’incollaggio con questi prodotti contenenti diclorometano non è necessaria. ACRIFIX® 1S 0109 non esclude la formazione di tensocorrosioni, ma per determinati lavori, ad es. allestimento di insegne pubblicitarie con inserimento di lettere, offre vantaggi particolari, quali la rapidità di solubilizzazione e presa superficiale,il che permette un lavoro veloce. Sistema colla/denominazione Anche per le colle senza diclorometano ACRIFIX® 1S 0116 e 1S 0117 sono necessari quasi sempre manufatti con tensioni molto basse. Tagli piani in PLEXIGLAS® XT normalmente si possono incollare sulla superficie senza prima temperare. Bordi segati o fresati di lastre di PLEXIGLAS® XT sono da incollare direttamente senza pretempera se la lavorazione precedente è stata eseguita nelle corrette condizioni e con utensili con tagliente ottimale (vedi Lavorazione di PLEXIGLAS®, No. 311-1). Accanto alle caratteristiche determinate essenzialmente dal peso molecolare, nell’incollaggio di PLEXIGLAS® GS e PLEXIGLAS® XT bisogna tenere conto di altri fattori, ad es. • Nel materiale ignifugato – ad es. PLEXIGLAS SOUNDSTOP® GS e PLEXIGLAS® GS 215 STIRATO – l’indurimento delle colle a polimerizzazione è più lento e la resistenza dell’incollaggio può risultare ridotta; aumentando la dose di indurente si può ev.ottenere un miglioramento. • Nelle lastre di PLEXIGLAS® colorato, l’azione del collante può dar luogo al cosiddetto ’sanguinamento’ dei coloranti. • Nei materiali intensamente pigmentati (ad es.i bianchi coprenti) la resistenza della giunzione può risultare inferiore. • La resilienza dei materiali antiurto – ad es.PLEXIGLAS RESIST® – viene ridotta nella zona di unione. • In pezzi stirati o termoformati l’incollaggio offre minore resistenza perpendicolarmente alla direzione di stiro. 2.3 Colle Röhm e prodotti complementari Le seguenti tabelle contengono informazioni sulle colle a polimerizzazione, solventi e sui prodotti complementari della ns. Divisione PLEXIGLAS®. Limitazione responsabilità I nostri collanti ACRIFIX® e gli altri nostri ausiliari sono stati sviluppati unicamente per i nostri prodotti PLEXIGLAS® e ottimizzati per le loro particolari caratteristiche. Tutti i consigli e le indicazioni di lavorazione si riferiscono quindi unicamente a questi prodotti. La lavorazione effettuata con semilavorati di altri produttori esclude richieste di risarcimento danni, particolarmente per quanto riguarda la legge di responsabilità sul prodotto. Campo d’impiego Caratteristiche dell’incollaggio ACRIFIX® 2R 0190 Colla a 2 componenti (base MMA), indurise con l’aggiunta di 3 a 5 % di KATALYSATOR 20 (catalizzatore). Tempo di utilizzazione/indurimento leggermente variabile. Viscosa. Incollaggi riempitivi di PLEXIGLAS® GS, PLEXIGLAS® XT e pezzi prodotti da PLEXIGLAS® in granuli. Trasparente, incolore, elevata resistenza dell’incollaggio. Se sottoposti a tempera gli incollaggi sono resistenti agli agenti atmosferici. ACRIFIX® 1R 0192 Colla monocomponente (base MMA), indurisce alla luce e ai raggi UV (luce naturale, lampade UV, lampade fluorescenti). Viscosa. Incollaggi riempitivi di pezzi incolori di PLEXIGLAS GS, PLEXIGLAS® XT e da PLEXIGLAS® in granuli. Limpida, pressoché incolore, minore resistenza di ACRIFIX® 2R 0190. Se non sottoposti a tempera, gli incollaggi tendono a formare tensocorrosioni nella zona di giunzione. PLEXIGLAS RENOVA® Colla a 2 componenti (base MMA), nei colori dei materiali per sanitari. Indurisce con l’aggiunta di perossido di benzoile in polvere. (Viscosa/ tissotropica). Riparazioni riempitive di piccoli diffeti in apparecchi idrosanitari in PLEXIGLAS® GS SW. Comme ACRIFIX® 2R 0190; colori coprenti. Dopo l’indurimento, il colore dell’incollaggio è simile a quello del materiale. Colle a polimerizzazione ® Colle solventi (esclusivamente per uso industriale, poiché contengono diclorometano) ACRIFIX® 1S 0106 Lacca collante monocomponente. Indurimento fisico per evaporazione e assorbimento del solvente nei pezzi incollati. Viscosa, miscelabile a piacere con ACRIFIX® 1S 0107. Ottimale per PLEXIGLAS® XT e PLEXIGLAS® in granuli. Anche per pezzi poco tensionati e PLEXIGLAS® GS non reticolato. Scarsamente riempitiva. Limpida, pressoché incolore, buona resistenza dell’incollaggio, esente da bolle soltanto con pressione sui pezzi da unire. Resistente alle intemperie. Sistema colla/denominazione Campo d’impiego Caratteristiche dell’incollaggio ACRIFIX® 1S 0107 Colla monocomponente. Indurimento fisico per evaporazione e assorbimento dei solventi nei pezzi incollati. Liquida, miscelabile a piacere con ACRIFIX® 1S 0106. Come ACRIFIX® 1S 0106. Per PLEXIGLAS® XT, meno per PLEXIGLAS® GS. Soltanto per bordi da incollare, lisci, non riempitiva Come ACRIFIX® 1S 0106. ACRIFIX® 1S 0109 Lacca collante monocomponente, indurimento fisico per evaporazione e assorbimento dei solventi nei pezzi incollati.Viscosa. Preferibile per l’incollaggio ad angolo di pezzi esenti da tensioni in PLEXIGLAS® GS e PLEXIGLAS® XT, per giunture di pezzi inseriti, con riserva anche per preincollare a punti prima dell’incollaggio con colle a polimerizzazione Leggermente riempitiva. Limpida, incolore, buona resistenza dell’incollaggio. Possibile formazione di bolle, resistente alle intemperie. ACRIFIX® 1S 0116 Lacca collante monocomponente, indurimento fisico per evaporazione e assorbimento dei solventi nei pezzi incollati.Viscosa, miscelabile a piacere con ACRIFIX® 1S 0117. Ottimale per PLEXIGLAS® XT e PLEXIGLAS® in granuli. Per pezzi senza tensioni e PLEXIGLAS® GS non reticolato. Scarsamente riempitiva. Limpida, pressoché incolore, buona resistenza dell’incollaggio, esente da bolle anche senza pressione sui pezzi, resistente alle intemperie. ACRIFIX® 1S 0117 Colla monocomponente, indurimento fisico per evaporazione e assorbimento dei solventi nei pezzi incollati. Liquida, miscelabile a piacere con ACRIFIX® 1S 0116 . Come ACRIFIX® 1S 0116. Per PLEXIGLAS® XT, meno adatto per PLEXIGLAS® GS. Soltanto per bordi di unione lisciati, non riempitiva. Come ACRIFIX® 1S 0116. Miglior effetto capillare che non ACRIFIX® 1S 0107. Colle solvent (senza diclorometano) Prodotti complementari ACRIFIX® TC 0030 Monomero (metilmetacrilato). Liquido. Per diluire collanti a polimerizzazione; allunga il tempo di indurimento. Per sgrassare le superfici da incollare di pezzi in PLEXIGLAS® (senza tensioni). ACRIFIX® TH 0032 Monomère (méthacrylate de méthyle) avec activateur. Fluide. Per diluire i collanti a polimerizzazione che induriscono con il ACRIFIX® CA 0020 Nessun’influenza sul tempo d’indurimento. ACRIFIX® MO 0070 Regolatore per colle a polimerizzazione. Liquido. Per attenuare il processo di polimerizzazione (sviluppo di calore/formazione di bolle) delle colle a polimerizzazione nel caso di strati di colla molto spessi e larghe linee di giunzione. ACRIFIX® CA 0020 Indurente per colle a polimerizzazione. Liquido. Per l’indurimento di ACRIFIX® 2R 0190. COLORANTE Nero 8073 Bianco 8074 Rosso 8075 Azzurro 8076 Giallo 8077 Per colorare con ACRIFIX® 2R 0190. 7 Influisce sulle caratteristiche dell’incollaggio. Si raccomanda la successiva tempera. Voir 2.6 Colorazione di colle a polimerizzazione. 2 Incollare 2.4 Misure di sicurezza e protezione sanitaria Tutti i recipienti contenenti le colle e i prodotti complementari sono contrassegnati secondo le prescrizioni della norma 1999/45/UE. Durante la lavorazione delle colle e dei prodotti complementari con PLEXIGLAS® GS e XT o altri materiali si devono seguire le procedure prescritte dalla legge 1999/45/UE,la legge tedesca sulle sostanze pericolose (GefStoffV), le prescrizioni per la protezione del lavoro e della prevenzione di incidenti (UVV) e inoltre le prescrizioni fissate dalle commissioni d’igiene e medicina del lavoro. 8 La maggior parte delle colle è infiammabile. I vapori che si liberano possono formare con l’aria miscele esplosive. Bisogna quindi evitare fonti di calore libere (fiamme, radiatori elettrici) e la formazione di scintille (scintille d’innesto, scariche elettrostatiche). Sul posto di lavoro non si dovrebbe fumare, mangiare e bere. Per l’ambiente di lavoro e i magazzini bisogna inoltre rispettare le disposizioni riguardanti i liquidi infiammabili e gli impianti elettrici (norme VDE 0165 e VDE 0171). L’inalazione continua dei vapori di solventi ed il frequente contatto con l’epidermide possono avere un effetto che diventando via via più intenso potrebbe col tempo essere causa di disturbi e allergie. I lavori d’incollaggio devono pertanto essere eseguiti in ambienti ben aerati, ma senza correnti. Poiché i vapori di solventi sono più pesanti dell’aria, bisogna collocare aspiratori in prossimità del pavimento. Quando si lavorano grandi quantità di collanti bisogna prevedere un dispositivo d’aspirazione anche sopra il posto di lavoro (v. fig.18). L’aerazione deve essere progettata in modo che nel posto di lavoro non venga superata la massima concentrazione ammessa. Per la sua determinazione esistono → apparecchi per il rilevamento di gas con → pipette specifiche per i differenti solventi. I solventi distruggono il grasso naturale che protegge l’epidermide. Bisogna perciò evitare il contatto con i collanti. Al caso, si raccomanda di detergere innanzitutto la zona con un panno e subito dopo lavarla con acqua e sapone (→ creme detergenti). Occorre poi applicare una → crema protettiva dermatologica. Sarebbe anzi opportuno applicare una crema del genere ancora prima di iniziare il lavoro. Collanti residui non devono essere smaltiti in modo incontrollato, ma portati a inceneritori ovvero (colle con diclorometano) a inceneritori per rifiuti speciali oppure a una discarica apposita. I prodotti liquidi fuorusciti o versati devono essere raccolti con materiale assorbente (sabbia, terra, vermiculite), imballati in contenitori speciali e smaltiti secondo le norme. Altre informazioni circa le misure di sicurezza, la protezione sanitaria e lo smaltimento si possono rilevare dalle nostre schede di sicurezza che vengono fornite automaticamente dai distributori di PLEXIGLAS® e ACRIFIX®. 2.5 Operazioni preliminari e misure dopo l’incollaggio La qualità di un incollaggio di PLEXIGLAS® dipende in larga misura dall’accuratezza con cui i pezzi sono stati preparati, dai collanti e prodotti ausiliari usati nonché dalla tecnica d’incollaggio. Preparazione dei pezzi da unire Nella preparazione dei pezzi da incollarebisogna possibilmente procedere secondo l’ordine seguente: • lavorazione ad asportazione di trucioli, • pulizia, • tempera, se necessaria, • applicazione di nastro adesivo o strato coprente sulla zona circostante la superficie da incollare per proteggerla dai solventi e dai graffi, • sgrassaggio, strofinandole, delle superfici da incollare. Operazioni successive • ulteriore tempera, se necessaria. I provvedimenti “prima/dopo” in dettaglio: La lavorazione ad asportazione di trucioli di PLEXIGLAS® richiede la stretta osservanza delle indicazioni contenute nel nostro stampato“ Lavorazione di PLEXIGLAS®”. Per irruvidire la superficie delle lastre – accorgimento in genere consigliabile per PLEXIGLAS® GS, assolutamente necessario per PMMA reticolato, ad es. PLEXIGLAS® GS 209 e materiale sanitario come PLEXIGLAS® GS SW – si deve usare la carta smeriglio a umido (grana 320 a 400). La pulizia va eseguita ad es. con un getto di aria ionizzata o meglio con acqua calda e detersivo. Per asciugare si può usare un panno assorbente, che non lasci fili, ad es.→ stoffa per guanti. Se i semilavorati PLEXIGLAS® vengono incollati con colle a polimerizzazione, immediatamente prima di applicare il collante è opportuno sgrassare le superfici con VERDÜNNER + REINIGER 30 (Diluente e Detergente). Il materiale deve essere temperato per eliminare le tensioni! Il miglior modo è strofinare con un panno (stoffa per guanti prelavata) o carta non colorata assorbente impregnati in VERDÜNNER + REINIGER 30 (Diluente e Detergente). Così vengono eliminati facilmente anche ev.tracce di colla riversate sulla superfici (‘fili’) finché non sono indurite. Prima di usare colle solventi, le superfici da unire si devono pulire con etere di petrolio o isopropanolo. Controllo dello stato tensionale Si deve fare un controllo per stabilire se un pezzo prelavorato deve essere temperato prima di una successiva lavorazione, ad es. incollare, o se un manufatto finito necessita di una successiva tempera prima della messa in opera. Per i tipi incolori o leggermente colorati esistono procedimenti di controllo a solvente, che pur senza accertare l’esatta entità delle tensioni interne,permettono tuttavia di stabilire attraverso il contatto con determinati solventi la loro idoneità all’uso pratico: Metodo Materiale Test all’estere acetico Test all’etanolo Raffreddamento: si mantiene a lungo inalterata, senza • Il tempo di raffreddamento nel forno, screpolature. Condizione essenziale è che espresso in ore, corrisponde per la tempera avvenga entro 24 ore dall’incolPLEXIGLAS® allo spessore del materiale laggio. Con quest’operazione si abbattono anche le eventuali tensioni createsi nel in mm diviso per 4, il decremento della collante o nei pezzi durante l’incollaggio e temperatura non deve superare i che possono essere all’origine di successivi 15 °C/ora. Prova con Procedura Durata PLEXIGLAS GS LEXIGLAS® XT P PLEXIGLAS® FM estere acetico (etilacetato) immergere o bagnare 6 min PLEXIGLAS® XT LEXIGLAS® FM P etanolo, alcool etilico etanolo, alcool etilico 15 min ® Un altro procedimento assolutamente non distruttivo per pezzi trasparenti incolori è il controllo visivo fra due → fogli polaroid. Sebbene anche in questo caso non si possa rilevare l’entità del tensionamento, tuttavia è possibile localizzarlo in corrispondenza dei punti iridescenti. Tempera prima dell’incollaggio La tempera prima dell’incollaggio abbatte le tensioni presenti nel materiale. Si evita così il pericolo di tensocorrosioni che si formano a contatto dei solventi contenuti nelle colle a polimerizzazione e nelle colle solventi. La formazione di incrinature nella zona di incollaggio ne riduce la resistenza e ne peggiora l’aspetto. È quindi assolutamente da evitare. Le tensioni derivano in tutti i materiali,quindi anche nel vetro acrilico,solitamente dalle precedenti lavorazioni: asportazione di trucioli – con sega, fresa, tornio – lucidatura,termoformatura e curvatura a freddo. Anche deformazioni indotte, ad es.dall’applicazione di pesi, graffe, o morsetti a C possono generare tensioni. In pratica i profilati estrusi,specialmente i tubi, e i pezzi stampati ad iniezione presentano sempre tensioni interne createsi durante le fasi di raffreddamento. Queste tensioni si eliminano con un trattamento termico dei pezzi da unire. La resistenza al calore e l’entità delle tensioni presenti nei pezzi da incollare determinano le condizioni alle quali si deve svolgere il trattamento. Tempera dopo l’incollaggio Con le colle a polimerizzazione, la tempera dopo l’incollaggio induce un migliore indurimento e quindi migliora la resistenza e l’aspetto della linea d’incollaggio, che difetti nel materiale. Per la successiva tempera di incollaggi con colle a polimerizzazione valgono le condizioni descritte per la tempera preventiva. Pezzi incollati di spessore parietale superiore a 20 mm devono essere portati alla temperatura di tempera gradatamente, vale a dire con un incremento non superiore ai 10 °C/ ora. Se sono stati usati preparati contenenti il‘ACRIFIX® MO 0070’questo progressivo riscaldamento dovrebbe essere ancora più lento, al fine di evitare la formazione di bolle nella linea di giunzione e favorire la reazione chimica. L’uso di colle solventi comporta il pericolo, a causa dei residui di solventi, della formazione di schiume, se l’aumento di temperatura durante la tempera dopo l’incollaggio è troppo rapido. Condizioni di tempera La temperatura (nel forno a circolazione d’aria): • PLEXIGLAS® GS: 80 °C (fino a 100 °C se non si tratta di pezzi termoformati) • PLEXIGLAS® XT: 70 a 80 °C (fino a 85 °C se non si tratta di pezzi termoformati) Durée du recuit: • PLEXIGLAS® GS et PLEXIGLAS® XT: l’épaisseur du matériau en mm divisée par 3 donne la durée de recuit en heures, sans que l’on puisse descendre en dessous de 2 heures. Durata del trattamento: • PLEXIGLAS® GS e PLEXIGLAS® XT: lo spessore del materiale in mm diviso per 3 corrisponde alla durata della tempera in ore, che comunque deve durare almeno due ore. Risultato • fessurazioni durante l’esame: tensioni troppo elevate! • nessuna fessurazione: pezzo idoneo all‘impiego Osservazioni solubilizzante, distruzione nessuna solubilizzazione • La temperatura alla quale il materiale può essere tolto dal forno non deve superare i 60 °C per il pezzo unito di PLEXIGLAS®. Protezione superficiale Può essere necessario proteggere le zone circostanti la linea di giunzione da possibili danni causati dai solventi o dal pericolo di graffi.Allo scopo sono adatti → film autoadesivi di polietilene. Si possono anche applicare rivestimenti liquidi o soluzioni acquose di PVAL al 30 %, che solidificandosi formano un film facilmente asportabile (→ vernici pelabili), ma anche → nastri compatibili. Preparazione del collante L’impiego di solventi,lacche collanti e colle monocomponenti a polimerizzazione non richiede particolari operazioni preliminari. Con le colle a due o più componenti a polimerizzazione bisogna osservare alcune regole basilari: La miscelazione dei diversi componenti deve sempre essere eseguita nell’ordine seguente: 1) collante 2) DILUENTE o addensante 3) COLORANTE 4) REGOLATORE 5) CATALIZZATORE 9 2 Incollare Poiché l’omogeneità del preparato è importante per la buona riuscita dell’incollaggio, è assolutamente necessario seguire questi suggerimenti: • Perché venga ben mescolato anche lo strato di colla sul fondo del recipiente, bisogna che l’attrezzo miscelatore lavori anche in senso verticale, strisciando lungo le pareti del recipiente. • Per approntare quantità piuttosto grandi bisogna utilizzare un → mescolatore elettrico o pneumatico. La parte terminale dell’asta (a elica o meglio a maniglia) deve avere una misura appena inferiore al diametro del recipiente. • Dopo la miscelazione, la colla non deve presentare alcuna striatura. • Prima di applicare la colla, bisogna eliminare le bolle che si formano mescolando. Allo scopo è opportuno lasciare riposare il preparato per qualche tempo (attenzione al tempo di utilizzo massimo!). Le bolle salgono in superficie e si dissolvono.Durante questa attesa, il recipiente deve essere tenuto coperto, per evitare – nel caso di colle a polimerizzazione – che la superficie si addensi formando una pellicola ed anche per impedire Sotto vuoto questo processo viene accelerato. Allo scopo si colloca il recipiente coperto in un essiccatore sotto vuoto. Con le colle a polimerizzazione la depressione deve ammontare a ca. 0,8 bar; la pressione assoluta sarà quindi ca. 0,2 bar. In nessun caso dovrà scendere sotto questo valore, poiché con l’evaporazione dei monomeri si formerebbe della schiuma. Le bolle in superficie si aprono se nel recipiente si immette a più riprese dell’aria. In nessun caso bisogna mescolare il collante direttamente nell’apparecchio che si utilizza per l’applicazione (ad esempio siringhe d’iniezione), perché certamente non potrebbe essere assicurata la necessaria buona miscelazione. Metodo di pretrattamento per l’incollaggio di PLEXIGLAS® 10 Metodo Materiale Effetto Pulire con un panno asciutto, spazzolare o soffiare Legno, calcestruzzo, espanso, materie plastiche diverse Eliminazione di impurità da materiali porosi (l’acqua penetrerebbe nella superficie) Pulire con acqua/prodotto umettante PLEXIGLAS®, vetro, materie plastiche diverse Eliminazione di impurità e sgrassaggio Pulizia con solventi organici, ad es. etere di petrolio, isopropanolo e ACRIFIX® TC 0030 LEXIGLAS®, vetro, materie plastiche diverse, P metalli Sgrassaggio, eliminazione ad es. di agenti distaccanti Irruvidire con lana d’acciaio o carta smeriglio PLEXIGLAS®, materie plastiche diverse, metalli Eliminazione di agenti distaccanti e strati ossidati; aumento dell‘ancoragio di colle a polimerizzazione Applicazione di un promotore d’adesione (primer, mano di fondo) Vetro, metallo, materie plastiche diverse Aumento dell’ancoraggio su materiali difficilmente incollabili 2.6 Colorazione di colle a policatalizmerizzazione Quando si deve incollare PLEXIGLAS® GS e PLEXIGLAS® XT colorati,può essere opportuno per ragioni estetiche che la linea di giunzione appaia dello stesso colore.Dalla nostra gamma di collanti questo è possibile con ACRIFIX® 2R 0190. Per i colori coprenti sono disponibili dei → coloranti dal Nero 8073 al Giallo 8077 (v. fig. 1). Per i colori trasparenti possono essere utilizzati in linea di massima i vari coloranti reperibili in commercio solubili in solventi organici, sempre che non incidano sulla polimerizzazione. È consigliabile preparare prima una soluzione di ACRIFIX® 2R 0190, e colorante – ad esempio all’1 % (vedi fig. 2). Con questo intenso‘colorante concentrato’si può procedere alla colorazione del collante da usare. Il catalizzatore deve essere aggiunto soltanto dopo miscelazione del colorante. Per non rallentare l’indu rimento si può aumentare leggermente la concentrazione di catalizzatore (da 0,5 a 1 % in più). Miscelando i coloranti è possibile ottenere delle tonalità simili alle lastre PLEXIGLAS® colorate. Per evitare scostamenti di colore nel caso di lavori in grande serie, è oppor tuno colorare tutta insieme la quantità di colla necessaria e agriproduzigiungere l’indurente ai piccoli quantitativi che via via si prelevano. Fig. 1: Coloranti per colla a polimerizzazione ACRIFIX® 2R 0190 Colorante Quantità da aggiungere alla colla per colori coprenti: COLORANTE Nero 8073 COLORANTE Bianco 8074 COLORANTE Rosso 8075 COLORANTE Azzurro 8076 COLORANTE Giallo 8077 solitamente 1 %, casi particolari v. fig. 2 per colori trasparenti: ad es. colori MACROLEX (Bayer) pigments o pigmenti Sicoversal (BASF) 5 a 10 % del concentrato colorante (v. testo) In genere i collanti colorati s usano per • riempire incisioni, • applicare a PLEXIGLAS® rivestimenti decorativi e • incollare pezzi in materiale colorato. Nella fig. 2 sono riportate diverse ricette di colori corrispondenti al l’incirca ai colori di PLEXIGLAS® GS. L’assoluta precisione di riproduzi one dei colori del materiale in last re è estremamente difficile e le relative ricette sarebbero in ogni caso troppo complicate. Fig. 2: Ricette indicative per la colorazione di ACRIFIX® 2R 0190 PLEXIGLAS GS Tipo ® Neue Bezeichnung für Farben? vgl. Englisch Quantità aggiunta in % di COLORANTE in ACRIFIX® 2R 0190 (= colorante concentrato) Rapporto di miscela in % dei coloranti concentrati (Fk.) con ACRIFIX® 2R 0190 COLORANTE Fk. con COLORANTE (scelta) Nero 8073 Bianco 8074 Rosso 8075 Azzurro 8076 Giallo 8077 Fk. con Nero 8073 Fk. con Bianco 8074 Fk. con Rosso 8075 Fk. con Azzurro 8076 Fk. con Giallo 8077 Colla ACRIFIX® 2R 0190 Bianco 003 – 3 – – – – 100 – – – – Bianco 010 – 1 – – – – 14,2 – – – 85,8 Bianco 072 – 1 – – – – 100 – – – – Giallo 374 – – – – 1 – – – – 100 – Rosso 505 – 1 1 – – – 20 50 – – 30 Rosso 568 – – 1 – 1 – – 83,4 – 16,6 – Rosso 571 – – 3 – – – – 100 – – – Azzurro 5H48 – 1 – 4 – – 17,5 – 23,5 – 59,0 Verde 703 – 1 – 1 2 – 15,8 – 2,6 52,6 29,0 Grigio 884 1 1 – – 1 31,9 65,0 – – 3,1 – Nero 811 2 – – – – 100 – – – – – 2.7 Tecnica d’incollaggio Per l’incollaggio di PLEXIGLAS® esistono tecniche diverse la cui scelta è determinata non soltanto dal prodotto che si deve incollare, quanto anche dalla colla che si intende usare. Qui di seguito la descrizione della tecnica relativa ai diversi collanti, suddivisi in tre gruppi. a) Colle solventi (ad es. ACRIFIX® 1S 0107 e 1S 0117; v. cap. 2.3). Le colle solventi si utilizzano preferibilmente per superfici piane strette e corte. Questo significa che i migliori risultati si ottengono nell’incollaggio di spigoli non troppo lunghi, segati o fresati, che non devono presentare rigature. Dopo aver spalmato la colla e aver tenuto fermo per breve tempo il pezzo, l’incollaggio viene fissato. Si consolida l’incollaggio di ACRIFIX® 1S 0107 con una pressione min. di 100 g/cm2 tuno colorare tutta insieme la quantità di colla necessaria e aggiungere l’indurente ai piccoli quantitativi che via via si prelevano. In genere i collanti colorati s usano per (non è necessario con ACRIFIX® 1S 0117). Si minimizza la formazione di bolle nell’incollaggio di spigoli segati, se questi vengono prima levigati a umido con carta smeriglio (grana 400-600) o con un coltello a petto (possibilmente ad angolo retto con il bordo della lastra!), con la fresa o la fresa a diamante. Anche una leggera pressione sulla superficie incollata durante l’essiccamento può ridurre la formazione di bolle. Con i collanti solventi non si possono eseguire incollaggi di superfici estese in quanto nella zona centrale della superficie il solvente incorporato provocherebbe un’eccessiva solubilizzazione del materiale con formazione di bolle che comprometterebbero l’esito dell’operazione. La tecnica maggiormente applicata con i collanti solventi è quella dell’immersione: la superficie di uno dei pezzi da incollare viene bagnata nel collante finché incomincia ad ammorbidirsi diventando appiccicosa. Nella fig. 3 sono indicati i tempi di solubilizzazione necessari in funzione del materiale e del collante. Per evitare che venga attaccata anche la superficie che non deve essere incollata, è eventualmente opportuno proteggerla con un → nastro adesivo adatto (poliestere, cellulosa). Trascorso il necessario tempo d’immersione, il pezzo viene unito al secondo, senza esercitare pressione. Dopo circa 30 secondi di attesa perché inizi a sciogliersi anche la superficie dell’altro pezzo, si applicano su tutta la superficie incollata pesi, graffe, attrezzi di bloccaggio e simili corrispondenti a una pressione di circa 100 g/cm2 (per ACRIFIX® 1S 0107, non necessarioper ACRIFIX® 1S 0117). 11 2 Incollare Nel metodo a immersione si può usare, per piccoli pezzi singoli, una il s’agit rimalastra piana di PE o di vetro sulla quale si versa, distribuendola bene, una piccola quantità di colla. Negli incollaggi in serie è opportuno utilizzare una vaschetta poco profonda in vetro o metallo, con fondo piatto. La colla da versare sul fondo deve avere un’altezza massima di 1 mm. Fra i vari cicli d’immersione la bacinella deve restare coperta. Un’ulteriore tecnica, a ridotta emissione di solvente, è il metodo capillare. Si incomincia con l’assemblare i pezzi senza 0107, non con ACRIFIX® 1S 0116 o 1S 0117). grand format. Les pièces sont assemblées comme à la Fig. 4, mais sont séparés par des fils de faible diamètre. On injecte la colle dans la fente ouverte comme sur la Fig. 5. Après le temps d’action nécessaire, les fils sont extraits, puis l’assemblage collé est immédiatement mis sous charge, dans le cas d’ACRIFIX® 1S 0106 ou 1S 0107 (et non pour ACRIFIX® 1S 0116 ou 1S 0117) – comme décrit plus haut – pour éviter la formation de bulles. Fig. 3: Tempi di solubilizzazione raccomandati (in secondi) con colle solventi ACRIFIX® 1S 0106 1S 0107 1S 0109 1S 0116 1S 0117 PLEXIGLAS® XT 20 a 25 20 20 a 25 30 a 40 50 a 60 PLEXIGLAS GS 60 (60) 60 90 (90) ® 12 incollarli. Si applica poi la colla solvente su tutti gli spigoli da incollare (vedi fig. 4) con una boccetta munita di sottile beccuccio. La colla, per effetto capillare, viene aspirata nella linea di giunzione. Contrariamente al procedimento a immersione, il metodo capillare è adatto anche per unire pezzi piuttosto grandi (lunghi). Per incollaggi larghi, ad es. a T di lastre in PLEXIGLAS® XT che vengono fornite fino ad uno spessore di 25 mm, è particolarmente adatto ACRIFIX® 1S 0117 (meglio di ACRIFIX® 1S 0107). La fig. 5 mostra una variante. Fra il pezzo da incollare e la lastra di vetro vengono posti sottili fili in lega d’acciaio (diametro ca. 0,3 mm). Nella fessura così creata si inserisce il collante solvente, che viene aspirato per effetto capillare. Si lascia agire per un certo tempo (v. fig. 3), quindi sottopone l’incollaggio a pressione per evitare bolle come suddescritto (con ACRIFIX® 1S 0106 o 1S Fig. 4: Metodo capillare: applicazione di collante su pezzi preventivamente posizionati Fig. 5: Solubilizzazione di un pezzo da unire collocato su lastra di vetro con segmenti di filo (diametro circa 0,3 mm) interposti b) Vernis adhésifs (ACRIFIX® 1S 0106, 1S 0109 et 1S 0116, voir chap. 2.3) b) Lacche collant (ad es. ACRIFIX® 1S 0106, 1S 0109 e 1S 0116; v. cap. 2.3) Con le lacche collanti, le superfici da unire possono presentare anche qualche irregolarità, non ammessa con le colle solventi perché liquide. La fessura fra i pezzi non dovrebbe comunque essere molto maggiore di quella prescritta per il procedimento a immersione. La lacca collante viene applicata con un tubetto, una siringa o un beccuccio, eventualmente anche per immersione. Il metodo capillare non è invece praticabile. La colla deve essere applicata con una certa abbondanza, in modo che una volta uniti i pezzi, un po’ dicolla sbavi da entrambi i lati della superficie. L’incollaggio deve essere poi sottoposto a pressione, come descritto per il metodo a immersione. Per ottenere una buona stabilità e un buon risultato anche estetico bisogna eseguire l’assemblaggio prima che la colla applicata incominci a rapprendersi in superficie, formando una pellicola. Come già menzionato per le colle solventi, anche le lacche collanti sono poco adatte per l’incollaggio di estese superfici piane. c) Colle a polimerizzazione (ad es. ACRIFIX® 2R 0190 e 1R 0192; v. cap. 2.3) Con le colle a polimerizzazione la tecnica d’incollaggio differisce notevolmente da quella delle colle solventi e delle lacche collanti. Le superfici da unire devono essere conformate in modo che la linea di giunzione si presenti sempre con una fessura netta, riempita di colla. In molti casi gli incollaggi non devono essere sollecitati durante l’indurimento ad es. con pesi, graffe o sim. Nell’incollaggio di testa le lastre da incollare vanno fissate su un supporto piano. Fra le lastre deve rimanere una fessura. La larghezza di questa dovrebbe essere di 2 mm circa, comunque non inferiore a 0,5 mm e – per evitare la formazione di bolle – non superiore a 3 mm. Sulla parte inferiore e alle due estremità della linea di unione si applica, per chiuderla, un → nastro adesivo appropriato (v. fig. 6). Servendosi di un dosatore, si inserisce la colla nella fessura dal lato rimasto aperto, finché si forma un cordone indicante che è stato superato il quantitativo necessario. Negli incollaggi di testa la conformazione della linea di giunzione dipende dallo spessore. In pratica si sono dimostrate valide le forme illustrate nella fig. 7. Poiché durante la polimerizzazione e la successiva tempera il collante subisce una contrazione, bisogna avere cura di riempire con abbondanza la fessura d’incollaggio. L’esperienza insegna che il ritiro di collante arriva al 15 – 20 % del volume applicato. In caso di linee di giunzione larghe e profonde è bene aggiungere al collante un certo quantitativo di ‘ACRIFIX® MO 0070’, per rallentare la reazione ed evitare la formazione di bolle. Il dosaggio ottimale si aggira intorno a 0,1 %, la quantità massima è circa 0,3 %, 70 65 60 Fig. 6: Applicazione di colla a polimerizzazione in un incollaggio di testa Spessore del materiale (mm) 55 d 50 45 40 a 35 30 25 épaisseur du angle matériau d d’ouver ture α 3 mm 30 ° 4 mm 26 ° 5 mm 21 ° 6 mm 17 ° 8 mm 13 ° 10 mm 11 ° 20 mm 6 ° 30 mm 3,5 ° 50 mm 2,5 ° 70 mm 1,5 ° 20 15 10 5 Fig. 7: Forme di linee di giunzione nell’incollaggio di testa a) spessore lastre = 5 mm b) spessore lastre da 6 mm a 20 mm c) spessore lastre da 21 a 25 mm (aggiunta di ACRIFIX® MO 0070) d) spessore blocchi ≥ 30 mm (aggiunta di ACRIFIX® MO 0070) e) piccolo imbuto fissato con strisce adesive ~ 15 ° a) 0,5 mm ~ 10 ° b) 0,5 – 1 mm e) c) 2 mm e) d) 2 – 4 mm 0 0 2 4 6 8 10 12 14 16 18 20 22 24 26 28 30 Angoli di incollaggio a V α (°) Fig. 8: Angoli di incollaggio per lastre di vario spessore da unire ad angolo retto la minima circa 0,05 %. Si consiglia di effettuare poi una tempera. L’esperienza dimostra che per gli incollaggiad angolo riesce bene – oltre a semplici unioni di testa (fig. 9a) – anche l’applicazione di incollaggio a gola o a V, poiché i pezzi da incollare possono dapprima essere assemblati “a secco” e garantiscono al professionista esperto una giunzione praticamente senza bolle. La fig. 8 mostra l’angolo di apertura della giunzione a gola in funzione allo spessore della lastra. Per consentire la formazione del cordone di colla, il pezzo orizzontale deve sporgere leggermente. In conseguenza della contrazione che la colla subisce durante l’indurimento, si forma una rientranza come si vede nella fig. 9a. In linea di massima, l’apertura della linea di giunzione dovrebbe misurare al massimo 3 mm. Se lo strato di colla è piuttosto spesso o incollaggi a grandi volumi, per evitare la formazione di bolle è opportuno aggiungere alla miscela il ‘ACRIFIX® MO 0070’ come descritto per gli incollaggi di testa. La successiva tempera dovrà svolgersi come indicato in cap. 2.5. Gli incollaggi ad angolo devono imessere eseguiti utilizzando appositi dispositivi di fermo, per assicurare il fissaggio dei pezzi durante l’incollaggio e l’indurimento (v. fig. 9b). È importante che anche il pezzo verticale sia saldamente bloccato, giacché bastano 1 13 2 Fig. 9a: Sezioni della linea d’incollaggio: incollaggio di testa (1), giunzione a V o a gola con eccesso di colla prima e dopo l’indurimento (2) Fig. 9b: Dispositivi di fermo con ventose per incollaggi ad angolo 2 Incollare piccole variazioni dell’angolo per inglobare aria, da cui consegue ad esempio la formazione di bolle nella linea di giunzione. Quando si devono chiudere, incollando il fondo, tubi e recipienti, la linea di giunzione deve essere tale che risulti esposta all’azione di agenti chimici, liquidi (anche acqua!) o a sostanze corrosive la minima superficie possibile di colla indurita. Nella fig. 10 sono illustrate alcune configurazioni della linea d’incollaggio per tubi. Un semplice accorgimento per impedire che i vapori di solvente (monomero) rimangono all’interno del recipiente o tubo, è il lavaggio con aria. I tubi hanno tensioni dovute al processo produttivo (meno i tubi colati, più quelli estrusi), quindi prima dell’incollaggio devono essere sottoposti a tempera. L’incollaggio di barre tonde o quadre in PLEXIGLAS® su lastre di PLEXIGLAS® con colle a polimerizzazione può essere eseguito anche sotto carico. Con questa Eventualmente, prima di procedere all’incollaggio, si irruvidiscono le superfici e si puliscono con il ‘Diluente e detergente 30’. Applicata la colla a polimerizzazione alla superficie da incollare, si posiziona la gamba sul letto di colla, tenendola ferma e fissandola con il nastro adesivo d’alluminio, come illustrato nella fig. 11. Si applica quindi una pressione di almeno 100 g/cm2 di superficie incollata. Se il diametro è abbastanza grande può bastare il peso proprio della gamba. 14 1 4 7 2 versione di incollaggio di testa, fra i pezzi uniti si forma un film di colla estremamente sottile, per cui non è necessario rifinire la linea di giunzione se il materiale è stato accuratamente protetto con nastri adesivi. Questa tecnica richiede in ogni caso una certa esperienza nell’uso di colle a polimerizzazione. Per proteggere la superficie di PLEXIGLAS® da incollare, che potrebbe essere ad es. il piano di un tavolo, si deve applicare un → nastro adesivo in poliestere, badando a non inglobare aria. Per maggior sicurezza, a questo nastro si sovrappone un secondo → nastro autoadesivo di alluminio. Si posiziona su questa superficie la barra che costituirà la gamba del tavolo, e con un punteruolo se ne segna l’esatto contorno. Quindi si stacca il nastro adesivo interno alla linea tracciata, pressando bene il bordo intorno. Si fissa tutto intorno alla gamba del nastro adesivo in poliestere, tagliandone col punteruolo la parte sporgente a livello della superficie da incollare. 5 3 6 Fig. 10: Incollaggio di recipienti: giunzione di testa (1), gola a V interna (2), gola a V esterna (3), relativamente corretto (4), sbagliato (5), corretto (6), vapori di monomeri (7) Una volta indurita, la colla eccedente può essere staccata con uno scalpello dal nastro d’alluminio. Si tolgono poi i nastri adesivi e si staccano con etere di petrolio eventuali residui di adesivo lasciati da questi nastri. Una tempera conclusiva aumenta la solidità dell’incollaggio. 4 1 5 6 5 2 3 Fig. 11: Incollaggio di testa di una barra (ad es. gamba di tavolo) su una lastra (ad es. piano di tavolo): barra in PLEXIGLAS® (1), ad es. ACRIFIX® 2R 0190 (2), lastra di PLEXIGLAS® (3), carico di almeno 100 g/cm2 (4), nastro adesivo in poliestere (5), nastro adesivo in allumino (6) ulteriormente protetto con un nastro adesivo in alluminio, come già menzionato. Applicata la protezione, si puliscono le superfici da incollare con il ‘Diluente 30’ e si collocano i blocchi singolarmente in un dispositivo provvisto di arresto spostabile lateralmente, in modo che le superfici da incollare risultino in posizione parallela l’una rispetto all’altra (v. fig. 12). La fessura per la colla deve essere larga da 1 a 2 mm e l’inserimento di questa (ad es. ACRIFIX® 2R 0190 col 3 %, con riserva fino al 6 % di ACRIFIX® CA 0020) deve avvenire possibilmente senza formazione di bolle. Si uniscono i due pezzi e si applica allo spigolo superiore una pressione di almeno 100 g/cm2 di superficie incollata. Avvenuto l’indurimento, si toglie il nastro adesivo insieme al cordone di colla e si tempera il blocco incollato a 80 °C (v. cap. 2.5). Nell’incollaggio di estese superfici piane la difficoltà maggiore sta nell’ottenere incollaggi esenti da bolle. Per incollaggi orizzontali, ad esempio di sottili e quindi leggere lastre di copertura, si consiglia di procedere come segue: Sulla lastra base, Questa tecnica è adatta anche per incolaccuratamente pulita, sovrastante il piano laggi ad angolo e a smusso. Ad esempio, per costruire un tavolo a U, i blocchi sui lati di lavoro, si versa la miscela collante – che da unire devono terminare con uno smusso deve essere esente da bolle – seguendo all’incirca le diagonali della superficie di 45 °C. Prima di eseguire l’incollag(v.fig. 13). Poiché la colla tende a sgocgio, bisogna lucidare gli eventuali altri ciolare, il piano d’appoggio deve essere un spigoli smussati. Ogni singola superficie po’ più piccolo della lastra base. deve essere protetta accuratamente con A questo punto, si colloca la lastra da nastro adesivo in poliestere nella zona incollare, posiziondola di costa su uno degli circostante la linea d’incollaggio. Il lato spigoli longitudinali e abbasssandola poi, dal quale si inserisce la colla deve essere 4 4 1 7 2 5 6 a) 1 1 5+6 3 3 45 ° 45 ° 4 Fig. 12: Incollaggio a smusso di blocchi in PLEXIGLAS® GS per formare un tavolo a u: blocco in PLEXIGLAS® GS (1), ad es. ACRIFIX® 2R 0190 (2), dispositivo di bloccaggio (3), carico di almeno 100 g/cm2 (4), nastro adesivo in poliestere (5), nastro adesivo in alluminio (6), guida mobile (7) con cautela ma rapidamente, sul letto di colla. L’aria eventualmente inglobata sotto forma di bolle viene così espulsa dai bordi. Se la lastra di copertura è sottile, la normale viscosità della colla è sufficiente ad impedire che questa trabordi dalla superficie d’incollaggio. In determinati casi – ad es. se le superfici sono piuttosto estese – può essere consigliabile diluire la colla, ad es. ACRIFIX® 2R 0190 col 5-10 % di ‘Diluente 32’, per facilitarne la distribuhzione su tutta la superficie. Per impedire che la colla si spanda troppo rapidamente, in certi casi risulta opportuno applicare intorno alla lastra base un collare in nastro autoadesivo di poliestere o cellulosa (→ nastri adesivi). In questo modo la colla esorbitante non può colare dai bordi. 2 Perché non si sporchi, è importante che il film protettivo aderisca bene fino al bordo tagliato della lastra, senza bolle, pieghe o irregolarità come illustrato nella fig. 14a dove si vedo no anche altri possibili modi per proteggere gli spigoli della lastra base con i menzionati nastri adesivi. Lastre e blocchi di forte spessore, quindi pesanti, in PLEXIGLAS® dovrebbero essere distanziati di 0,5 – 1,5 mm dalla lastra base mediante appositi distanziatori elastici, per es. cordoncino in polietilene (cordoncino PE) – vedi fig. 15 – per impedire che il peso della lastra sovrapposta provochi un’eccessiva espulsione di colla dalla superficie d’incollaggio. Se durante l’assemblaggio dei pezzi nello strato di colla si formano bolle, si possono eliminare pungendole con un sottile filo d’acciaio che s’infila b) 5 5 c) Fig. 13: Procedimento d’incollaggio orizzontale di estese superfici piane: lastra base (1), supporto (2), miscela di colla (3), lastra di copertura (4), fissaggio per evitare spostamenti della lastra di copertura (5) Fig. 14: Protezione degli spigoli nell’incollaggio di superfici orizzontali: lastra di copertura (1), lastra base (2), strato di colla (3), supporto (4), pellicola protettiva superficiale della lastra base (5), nastro adesivo (6) 1 3 2 4 5 a) c) 6 b) d) 15 2 2 Kleben Incollare Fig. 15: Distanziamento di lastre di forte spessore e di blocchi nell’incollaggio di piani orizzontali nella bolla e si tira indietro a scatti, ev. ripetendo più volte. 16 Affinché non si formino bolle durante la polimerizzazione è importante che questa proceda uniformemente su tutta la superficie incollata. Condizione essenziale è che il catalizzatore sia distribuito uniformemente nella miscela, la quale non deve presentare striature, e che lo spessore dello strato di colla e lo smaltimento di calore sia costante su tutta la superficie. Nei casi considerati particolarmente difficili, la formazione di bolle – come già descritto – può essere evitata anche con l’aggiunta di piccole quantità di ‘ACRIFIX® MO 0070’. Dovrebbe poi seguire un’accurata tempera (vedi cap. 2.5). Anche negli incollaggi in verticale le lastre o i blocchi da incollare vanno distanziati interponendo un cordoncino elastico (PE) in modo da formare una camera aperta in alto (vedi fig. 16), nella quale si versa la colla preparata. Affinché si possa versare la colla senza difficoltà, bisogna che lo spazio ossìa il 2–3 mm 1 Fig. 16: Distanziamento nell’incollaggio di piani verticali; pressione: ad es. mediante morsetti a vite (1) tondino separatore misuri circa 2 mm. Questo procedimento presenta i seguenti vantaggi: • Versando il collante non si dovrebbero formare bolle, al caso queste salgono in superficie e si dissolvono. • Lo strato di colla è relativamente alto e permette di incollare senza problemi anche blocchi con irregolarità di spessore. • Si evita di esercitarsi ad abbassare la lastra di copertura. Per contro, il bordo necessario comporta un certo sfrido. Per l’inglobamento fra lastre o blocchi di PLEXIGLAS®, servendosi di ACRIFIX® 2R 0190, di fotografie o altri oggetti di materiale resistente ai solventi, quali carta, cartoncino, pellicole, feltri, tessuti ecc., la lastra base (retro della composizione) e la lastra di copertura trasparente (parte anteriore della composizione) devono essere circa 10 mm più grandi dell’oggetto da incorporare. Dopo avere tolto il film protettivo alle lastre, esclusa la superficie inferiore della lastra base, si puliscono con un detergente adatto (v. cap. 2.9). Prima dell’incollaggio, l’elemento da inglobare deve essere posto in piano per almeno un’ora – meglio alcune ore – in una vaschetta contenente ‘ACRIFIX® TH 0032’ o ‘30’, affinché le fibre del materiale si impregnino completamente e vengano eliminate inclusioni d’aria. La vaschetta deve rimanere coperta. Le ulteriori operazioni si svolgono nell’ordine seguente: • Posizionamento orizzontale della lastra base su un supporto i cui lati saranno circa 15 – 20 mm più corti di quelli della lastra base. • Preparazione, con efficiente aspirazione dell’aria, della miscela di colla in un recipiente in PE, PP o vetro (non PVC) con graduazione millimetrica. La quantità necessaria in ml va calcolata secondo la formula ‘lunghezza [cm] x larghezza [cm] x (0,3-0,35)’. • Questa quantità di ACRIFIX® 2R 0190– alla quale si può aggiungere fino al 5 % di ‘ACRIFIX® TH 0032’ per migliorarne lo scorrimento – viene versata nel recipiente mescolatore, controllandone il livello sulla scala graduata. Si aggiunge quindicon una siringa in PP o da un contenitore con contagocce da 0,05 a 0,3 % di ‘ACRIFIX® MO 0070’. Con una seconda siringa in PP si addiziona il ‘ACRIFIX® CA 0020’ nella percentuale del 4 % se la temperatura ambiente è compresa fra 18 e 22 °c, del 3 % se fra 22 e 25 °C. Con una bacchetta di vetro o con una striscia di PLEXIGLAS® si mescola quindi intensamente il preparato finché si presenta perfettamente omogeneo. • Si copre il recipiente e si lascia riposare per circa 10 minuti, finché le bolle d’aria createsi durante la miscelazione siano dissolte. Allo scopo si può anche utilizzare un essiccatore (v. fig. 21). • Si versa ora una metà del preparato collante sulla lastra base, all’incirca seguendo le diagonali della superficie (vedi fig. 13), immediatamente dopo si toglie dalla vaschetta col ‘ACRIFIX® TH 0032’ o ‘ACRIFIX® TC 0030’ l’oggetto e dopo averlo fatto brevemente sgocciolare lo si pone lentamente, badando di non formare bolle, sullo strato di colla, iniziando da uno dei lati lunghi. Deve essere completamente circondato di colla. • Versata la seconda metà del preparato collante, si applica la lastra di copertura posizionandola di costa come descritto per l’incollaggio di superfici in piano e comprimendo manualmente si distribuisce quindi la colla uniformemente. Aiutandosi con un filo d’acciaio inserito nella linea di giunzione si fissa o si corregge la posizione dell’oggetto inglobato. La lastra di copertura deve poter ‘galleggiare’, non si deve quindi caricarla con pesi che potrebbero causare tensocorrosioni. Si evita che ‘vada alla deriva’ ponendo dei fermi o applicando segmenti di nastro adesivo ai bordi delle lastre. • Prima della solidificazione (che richiede da 1 a 2 ore) la colla in eccesso sgocciola dai bordi esterni secondo la configurazione dei bordi come da fig. 13 e 14. • Dopo l’indurimento, si tolgono le gocce di colla rappresa e con una sega circolare si rifila tutto intorno all’oggetto inglobato. Levigatura e lucidatura dei bordi non si devono effettuare prima di 24 ore, salvo che – come sarebbe consigliabile – all’indurimento non sia seguita la tempera (cap. 2.5). L’incollaggio con formazione di cavità può essere configurato in vari modi. Frequentemente si tratta di unire un pezzo piano con uno di forma diversa, come per esempio nella produzione di finestrini per autocaravan (v. fig. 17). In questo tipo di incollaggio è inevitabile l’inclusione di vapori di solventi (monomeri) che ostacolano la polimerizzazione. Questi vapori possono causare inoltre la formazione di fessurazioni lungo la linea d’incollaggio e nei pezzi stessi. Per questo, prima dell’incollaggio bisogna praticare nelle cavità fori di sfiato, attraverso i quali dopo l’indurimento della colla viene aspirata o soffiata con prudenza aria per eliminare questi vapori. La resistenza ottimale dell’incollaggio si ottiene soltanto se non è stato aggiunto del ACRIFIX® MO 0070 e se possibilmente subito dopo l’indurimento si effettua una tempera per due ore a 80 °C (vedi cap. 2.5). per i lavori di saldatura (v. fig. 18). Poiché i vapori di solventi sono più 2.8 Posto di lavoro, strumenti, prodotti ausiliari Questo capitolo contiene indicazioni sulla configurazione del posto di lavoro e l’assortimento di attrezzi e materiali che servono per l’uso dei collanti. Piano d’incollaggio: Sono adatte superfici con rivestimento non solubile o rigonfiante, ad es. superfici in resina melaminica come RESOPAL, o vetro siliceo, film in poliestere ed altri. Si possono usare anche lastre in PP e PE. Può essere consigliabile coprire le superfici di qualsiasi materiale siano con un → film protettivo appropriato, ad es. di HOSTAPHAN o PE, per evitare che si sporchino eccessivamente. Per l’aspirazione dei vapori di solventi, la superficie del banco d’incollaggio può essere provvista di fori o fessure oppure di un dispositivo di aspirazione perimetrale o soprastante o dispositivo mobile comepesanti dell’aria, quindi tendono a scendere, è anche particolarmente importante l’aspirazione a livello pavimento. Gli impianti di ventilazione di tutti gli apparecchi devono essere in esecuzione antideflagrante, e corrispondere alle prescrizioni emanate in materia dalle associazioni di categoria. Bisogna anche osservare le norme antinquinamento in relazione alla quantità di solventi immessa nell’atmosfera. Armadi di condizionamento: Vengono impiegati → armadi termici a circolazione d’aria, termoregolabili da 20 ad almeno 120 °C. Solitamente si utilizzano gli armadi in uso per la termoformatura. 17 Fig. 17: Lavaggio con aria della cavità di un finestrino per autocaravan Nota: Per principio vale per le colle a polimerizzazione come ACRIFIX® 2R 0190 e ACRIFIX® 1R 0192 che una successiva lavorazione dovrebbe essere eseguita al più presto dopo 3 a 6 ore. La resistenza finale di queste colle si raggiunge dopo 24 ore. Come descritto in cap. 2.5 si può migliorarla mediante tempera subito dopo, vuol dire entro le 24 ore dopo l’indurimento della colla. 2 Kleben 2 Incollare Apparecchi dosatori per additivi: In molti casi è più semplice – e ciò nonostante sufficientemente preciso –aggiungere alla colla gli altri componenti senza pesarli, ma dosandoli a volume mediante • siringhe in materia plastica (monouso) in PE, PP, PA • pipette a stantuffo o graduate in vetro o PP, • dosatori a pompetta (dispenser), specialmente per incollaggi in serie. 3 1 2 4 5 Fig. 18: Dispositivi di aspirazione consigliabili per il piano d’incollaggio: aspirazione perimetrale (1), superficie di lavoro per incollaggi (2), aspiratore a imbuto (3), impianto d’aspirazione e filtrazione (4), aspiratore a pavimento (5) 18 Bilance: Oltre alle tradizionali bilance di precisione si usano oggi → bilance elettroniche con una precisione di 0,1 grammi, utili per il dosaggio di additivi e collanti – specialmente nelle produzioni di serie. Recipienti di miscelazione: Per la miscelazione dei preparati collanti bisogna usare esclusivamente recipienti cilindrici in • polietilene, polipropilene, • vetro, • lega d’acciaio (esente da rame), • cartone rivestito di PE (rivestimento in cera o paraffina sono da escludere) In nessun caso si devono usare recipienti in polistirolo, PVC o altri materiali che possono sciogliersi o rigonfiare. Sono anche da evitare tutti i metalli e gli apparecchi con parti in rame. Dispositivi miscelatori: Quantitativi piccoli si mescolano a mano con bacchette in • vetro, • strisce di PLEXIGLAS® • lega d’acciaio (sente da rame) Per quantitativi maggiori – oltre 200 gr. o millilitri – è bene usare un → mescolatore a motore (max. 2000 giri/min.) elettrico o ad aria compressa, provvisto di • asta ad elica in lega d’acciaio o meglio • asta a maniglia sempre in acciaio non contenente rame. Poiché questo tipo non si trova in commercio, bisogna costruirlo utilizzando un tondino d’acciaio in lega da 5 mm. Degasaggio: Se le bolle nel preparato non si dissolvono automaticamente, bisogna usare un essiccatore antideflagrante del tipo normalmente in commercio (fig. 21), dal quale l’aria viene evacuata con un iniettore idraulico in materia plastica o metallo con valvola di non ritorno o con una piccola → pompa per vuoto. Come descritto in cap. 2.5 “Preparazione del collante”, per la regolazione della depressione, fra pompa ed essiccatore si può anche montare un → regolatore del vuoto. Fig. 19: Aste a elica e a maniglia Fig. 20: Siringa monouso, pipette a stantuffo e graduate, dispenser Bloccaggio: Nella produzione in serie è consigliabile utilizzare le cosiddette sagome per incollaggio che permettono di posizionare i pezzi in modo riproducibile. Possono essere in legno, metallo, PP, PE o altri materiali che non si sciolgono e non rigonfiano. Per il bloccaggio si usano graffe, morsetti, pesi metallici o anche ventose (vuoto – v. fig. 9b). Evitare che i pezzi da unire subiscano deformazioni che assieme ai collanti (solventi) potrebbero causare tensocorrosioni. Ermetizzazione e distanziamento: Per l’incollaggio in piano si impiega come già descritto quale distanziatore un → cordoncino in PE. La superficie attigua viene protetta e la linea d’incollaggio ermetizzata con → nastri adesivi con banda centrale priva di colla, ad es. i cosiddetti nastri fissachiodi, o con nastri adesivi in poliestere o cellulosa, la cui colla non influisce sull’indurimento dei collanti ACRIFIX®. Nastri adesivi d’altro genere possono, sotto l’azione dei solventi, raggrinzirsi o sciogliersi e quindi perdere il loro effetto nonché influire negativamente sulla colla. Applicazione della colla: Quando s’incollano superfici piane la colla viene versata direttamente dal recipiente di miscelazione, mentre nel caso di incollaggi lineari è opportuno applicarla con • → boccette in PE con sottile bocchetta, • → siringhe monouso in PE, PP, PA, • → pistole per colla ad aria compressa. Si possono anche utilizzare le ‘siringhe da veterinario’ con corpo in vetro e stantuffo in metallo, che hanno però l’inconveniente di dover essere lavate con solventi dopo ogni incollaggio. Inoltre tendono a incepparsi, se la colla vi rimane a lungo. Questo tipo di siringa non è in ogni caso utilizzabile se il metallo dello stantuffo contiene del rame. Per ottenere un dosaggio preciso di collanti poco viscosi quali ACRIFIX® 1S 0107 e 1S 0117, è opportuno inserire, ad es. sull’imboccatura della boccetta di PE, un ago per iniezione, come quelli per uso sanitario con cannule di vario diametro (fig. 22). Fig. 21: Essiccatore sotto vuoto 19 Fig. 22: Boccetta in PE, siringa monouso Detergenti: Adatti procedimenti di pulizia sono • soffiare aria ionizzata, • meglio ancora: strofinare con acqua calda e detersivo. Per asciugare bisogna usare un panno molto assorbente, che non si sfilaccia e senza peluria, ad es. → stoffa per guanti. Se si usano colle a polimerizzazione le superfici da incollare possono essere pulite con ‘ACRIFIX® TC 0030’ (v. anche tabella “Metodo di pretrattamenti per l’incollaggio di PLEXIGLAS®”. Gli strumenti di lavoro si puliscono con ‘ACRIFIX® TC 0030’ o etilacetato (estere acetico). Per motivi sanitari ed ecologici si sconsiglia l’uso di idrocarburi clorurati o aromatici, ad es. cloruro di metilene, cloroformio e toluolo. 2 Incollare 2.9 Errori nell‘incollaggio Alcuni suggerimenti per evitare errori o rimediare alle conseguenze anche nel caso di incollaggi complicati: Difetto (conseguenza) Causa Contromisura Pressione locale troppo elevata Distribuire uniformemente la pressione Tensione da raffreddamento dovuta a errori di tempera Prolungare il raffreddamento Azione troppo prolungata di solventi o monomeri Controllare dosaggio indurente; aumentare temperatura ambiente, temperatura colla, temperatura materiale Il materiale ha tensioni interne dovute alla produzione (stampaggio a iniezione o estrusione) Temperare, favorire sfiato di solventi e monomeri; usare tipi di colla a basso rischio di fessurazione (ACRIFIX® 1S 0106, 1S 0107) I pezzi incollati contengono troppa umidità Far essiccare/temperare Come sopra Come sopra Tensioni nel materiale, dovute allalavorazione Ottimizzare il procedimento di lavorazione, temperare Tensioni nel materiale, per sostanze corrosive (monomero/solventi) che non hanno potuto evacuare Lavare con aria, favorire lo sfiato variando la posizione, temperare Linea d’incollaggio non corretta Posizionare la linea d’incollaggio in modo da favorire lo sfiato e ridurre gli influssi corrosivi Se fessurazioni superficiali: tensioni nella ‘pelle’ per ritiro di colla e influenza di sostanze corrosive Temperare dopo l’indurimento Se fessurazioni nel collante: ripetuto l’apporto di colla senza tempera intermedia con linee d’incollaggio spesse Temperare prima di ogni apporto di colla; incollare umido con umido, cioè far rapprendere il primo cordone di colla, quindi applicare il secondo Aria incorporata durante la miscelazione Dégazer la colle Bolle inglobate durante l’incollaggio Applicare collante senza bolle, eventualmente migliorare bagnatura pretrattando la superficie con ‘ACRIFIX® TC 0030’; ripassare la superficie con lama a petto; pulire meglio la superficie da incollare; negli in collaggi di superfici piane eliminare le bolle come indicato Colle a polimerizzazione Fessurazioni nella superficie non lavorata Fessurazioni nella superficie lavorata Fessurazioni in prossimità della linea d’incollaggio (lato interno/cavità nei pezzi incollati) Fessurazioni nella colla indurita 20 Bolle e solubilizzazioni Difetto (conseguenza) Causa Contromisura Eccessivo sviluppo di calore durante la polimerizzazione (evaporazione monomero) Ridurre spessore strato, ridurre quantità indurente; aggiungere ‘ACRIFIX® MO 0070’; applicare il collante in iù riprese Linea d’incollaggio non uniforme Lavorare in piano le superfici da incollare, distanziarle con più precisione Aria incorporata per ritiro di collante o ritorno elastico dei pezzi Ev. strati più spessi o uniformi; durante il processo d’incollaggio pressione di contatto crescente fino al completo indurimento Non uniforme distribuzione dell’indurente ossìa polimerizzzione disuguale, impurità Migliorare la miscelazione del collante; evitare smaltimento locale troppo forte del calore; escludere l’azione di sporco o di metalli non ferrosi Superfici incollati non pulite Pulire a fondo Si tratta di materiale reticolato (ad es. PLEXIGLAS® GS 209, PLEXIGLAS® GS SW) Irruvidire la superficie Usata colla non idonea Usare collante diverso; prolungare aerazione e indurimento Dosaggio indurente troppo scarso (ACRIFIX® CA 0020) Aumentare indurente, seguire le indicazioni Temperatura troppo bassa del pezzo e/o colla; corrente d’aria Temperatura del pezzo e della colla preferibilmente 20-25 °C, minimo 15 °C; lavorare in ambienti senza correnti d’aria Anomalie di polimerizzazione provocate da rame, ottone, gomma, colla dei nastri adesivi Escludere influenze estranee mediante copertura con materiali inerti o altre configurazioni L’indurente è scaduto o è stato conservato in modo erroneo Usare indurente nuovo Monomeri/solventi non hanno potuto sfiatare (cavità, tasche) Lavare con aria, favorire lo sfiato variando la posizione Lavare con aria, favorire lo sfiato variando la posizione Lavare con aria, favorire lo sfiato variando la posizione Distribuzione non uniforme indurente Mescolare più uniformemente Inclusioni d’aria (bolle) Applicare la colla più accuratamente Sovra o sottodosaggio di indurente Dosare indurente come da istruzioni Colle a polimerizzazione Indurimento imperfetto o troppo Singoli punti più morbidi nella linea d’incollaggio Punte di colore nella linea istrud’incollaggio 21 2 Incollare Difetto (conseguenza) Causa Contromisura Nel collante sono disciolte sostanze estranee (gomma, ioni metallo) Escludere sostanze estranee; usare strumenti di lavoro appropriati in acciaio legato, PE, PP o PA Indurente scaduto o conservato in modo sbagliato Usare indurente nuovo Colla fredda, reazione troppo lenta Il preparato collante deve avere in genere una temperatura fra 20 e 25 °C, minima 15 °C; non conservare in frigorifero Sottili microfessurazioni Tempera subito dopo l’incollaggio; giacenza in ambiente esente da influssi corrosivi In caso di elevata umidità atmosferica influenza di acqua condensata sulla superficie della colla per calore di evaporazione e quindi inglobata Lavorare le colle o la lacca collante nonché i pezzi da unire a temperatura (ambiente) più alta Acqua nella colla Colla inutilizzabile Tensioni da ritiro per indurimento del collante Temperare Diverso momento resistente dei pezzi incollati Uniformare momento resistente, usando ad es. lastre di spessore uguale. Dopo l’incollaggio, tempera con contropressione Diversa temperatura dei pezzi incollati Uniformare temperatura Diverso contenuto di umidità dei pezzi incollati Immagazzinare per un certo tempo (1settimana) prima dell’incollaggio i pezzi senza rivestimento protettivo Superamento del tempo di utilizzazione; tempo di solubilizzazione troppo breve I preparati devono essere utilizzati nei termini secondo la quantità di indurente aggiunto Impurità nella superficie d’incollaggio a causa di grasso, sudore, residui di pellicola protettiva Pulire a fondo i pezzi da incollare, ev. irruvidirli leggermente Bagnamento insufficiente per formazione di ‘pelle’ sul collante dovuta ad aerazione troppo prolungata Unire i pezzi immediatamente dopo avere applicato il collante; evitare la formazione di pelle sulla colla bagnando con ‘Diluente e DETERGENTE 30’ Condensa sulla superfici della colla o dei pezzi da unire Lavorare a temperatura (ambiente) più alta Il materiale incollato è reticolato (ad es. PLEXIGLAS® GS 209, PLEXIGLAS® GS SW) Irruvidire la superficie Torbidità e colore bianco Temperatura ambiente e del materiale troppo basso; a causa di umidità atmosferica: influenza di acqua che a seguito del calore latente di evaporazione si è condensata sulla superficie della colla ed è stata poi incorporata Lavorare colla e pezzi da unire a temperatura più alta Fessurazioni nella superficie incollata I pezzi da unire presentano tensioni troppo elevate Temperare Formazione di bolle nella superficie incollata Insufficiente pressione d’appoggio; strato colla troppo alto; superfici da incollare troppo rugose; insufficiente precisione di combaciamento; riscaldamento troppo rapido nella successiva tempera Aumentare pressione d’appoggio; migliorare il combaciamento dei pezzi; levigare la superficie da incollare; tempera più lenta Colle a polimerizzazione Torbidità, colore bianco Svergolamento dei pezzi incollati Insufficiente resistenza dell’incollaggio 22 Colle solventi / lacce collanti 2.10 Nastri adesivi Anche nella lavorazione di PLEXIGLAS® GS e PLEXIGLAS® XT come in molti altri settori industriali, è molto comune l’impiego di → nastri biadesivi o autoadesivi. Questo metodo d’incollaggio risulta • più veloce e a volte anche più conveniente dell’impiego di collanti liquidi, perché il nastro è applicabile direttamente dal rotolo, • preferibile nel caso di incollaggi non visibili, ad es. quando si tratta di materiale in colori non trasparenti, • pratico, perché per l‘adesione basta la semplice pressione di applicazione. Les conditions à respecter pour obtenir de bons résultats sont les suivantes: • surfaces dépoussiérées, sèches et dégraissées, • travail autant que possible à température ambiante. Condizioni essenziali per la buona riuscita degli incollaggi sono • superfici esenti da polvere, asciutte, ben sgrassate, • impiego possibilmente a temperatura ambiente. Nell’attesa di effettuare l’assemblaggio dei pezzi sui quali è stato applicato il nastro adesivo, si deve lasciare su questo la striscia che protegge una delle facce. Poiché in commercio esiste una grande varietà di questi nastri, bi sogna fare attenzione a scegliere tipi compatibili con PLEXIGLAS® e di durata pressoché uguale. Questo vale tanto per il materiale di supporto del nastro (ad es. carta, poliestere, tessuto, espanso PE o PUR-controllare che non si tratti di PVC plastificato) quanto per il suo strato mono o biadesivo (ad es. acrilato o gomma sintetica). I nastri biadesivi utilizzabili per unire lastre in PLEXIGLAS® fra loro o con altri materiali si suddividono essenzialmente in tre gruppi. Non devono essere confusi con i nastri di ermetizzazione, che in genere sono monoadesivi: • Film adesivi senza materiale di supporto: molto sottili (solo alcuni centesimi di millimetro), per superfici lisce e pezzi di piccole dimensioni quando viene unito a materiali con minori proprietà termodilatanti. • Nastri biadesivi e materiale di supporto sottile: spessore alcune decimi di millimetro, adatti anche per superfici piane. Si tolgono più facilmente degli adesivi senza materiale di supporto. • Nastri biadesivi con supporto in espanso di forte spessore: spessore da alcuni decimi a diverdiversi millimetri, per pezzi di grandi dimensioni, per compensare tramite l’espanso differenze di dilatazione termica; adatti anche per superfici d’incollaggio non perfettamente lisce purché pulite e non porose. Le strisce di nastro adesivo applicate a superfici piane devono essere distanziate fra loro al massimo 300 mm. Per molti nastri adesivi il carico continuo ammissibile si aggira intorno a 0,2– 0,25 N/m2. Su questa base si può calcolare la lunghezza di nastro necessaria in funzione delle sollecitazioni di carico, dovute per esempio al peso proprio del pezzo. Determinanti per l’impiego sono le indicazioni del produttore. Per l’incollaggio di PLEXIGLAS® XT a specchio esiste un opuscolo separato (No. 232-3) che può essere richiesto al Distributore di PLEXIGLAS®. 23 3 3 Schweißen Saldare PLEXIGLAS® XTpezzi prodotti da PLEXIGLAS® in granuli si possono saldare con soddisfacenti risultati. I granuli in PLEXIGLAS® quando vengono riscaldati attraversano prima una ristretta fase termoelastica e raggiungono poi la fase termoplastica, compresa in un ampio arco di temperature entro il quale il materiale può essere saldato. I semilavorati di PLEXIGLAS® GS sono invece saldabili solo in misura limitata e unicamente con l’ausilio di materiali complementari (ad es. barre di PLEXIGLAS® XT o PVC rigido). Infatti PLEXIGLAS® GS si mantiene termoelastico in un ampio campo di temperature e soltanto in prossimità della temperatura di decomposizione presenta una certa plasticità, insufficiente però per una buona saldatura. Un ulteriore aumento di temperatura non provoca un rammollimento, bensì la decomposizione e quindi la formazione di bolle per evaporazione di metilmetacrilato. Tecnicamente il processo di saldatura, cioè la fusione delle zone da saldare, può svolgersi in modi diversi. L’impiego dell’uno o dell’altro procedimento viene essenzialmente determinato dalla conformazione e dalla grandezza dei pezzi da unire e dal processo produttivo nel quale la saldatura deve essere integrata. Uno svantaggio della saldatura è dato dal fatto che, a causa del forte riscaldamento locale della zona di giunzione rispetto alle attigue zone di materiale, col raffreddamento si creano notevoli tensioni per trazione nella linea di saldatura. Queste tensioni, specialmente se è prevista l’azione di sostanze corrosive, devono essere abbattute con la tempera. Si può ridurre l’entità di queste tensioni per trazione riscaldando al massimo possibile i pezzi da unire, immediatamente prima di procedere alla saldatura. La seguente panoramica mostra dei procedimenti che in linea di massima si possono utilizzare: Procedimento Rappresentazione schematica Breve descrizione Riscaldamento della zona da unire e del filo a saldare con gas caldi (aria, CO2, N2). Saldatura termica a gas 24 gas caldo filo a saldare Saldatura con tondino estruso Allo stato plastico il tondino viene estruso nella linea di saldatura, che ev. può richiedere un ulteriore riscaldamento con gas. gas caldo estrusione di tondino Saldatura a termoelemento a) termoelemento a) Le zone di giunzione vengono riscaldate per contatto con superfici calde; b) allontanato il termoelemento, l’unione avviene sotto pressione b) Saldatura a impulso barre riscaldanti con resistenza a filo Il materiale viene riscaldato a spessore con barre riscaldate elettricamente. – Adatto solo per film – Procedimento Rappresentazione schematica Breve descrizione Saldatura a resistenza con filo caldo resistenza a filo Saldatura a induzione spoletta induttiva Il filo inserito nella zona di saldatura viene riscaldato con corrente elettrica o a induzione. Dopo la saldatura il filo rimane inserito. L’attrezzo saldante riempito di polvere metallica viene riscaldato induttivamente nel campo magnetico di HF – Saldatura EMA – a) Le superfici da unire vengono riscaldate a irradiamento (radiatori neri, raggi infrarossi, laser) e b) uniti a pressione Saldatura a irradiamento a) b) Riscaldamento delle superfici da unire per attrito reciproco e pressione. – Rotazione, vibrazione – Rotosaldatura Saldatura a ultrasuoni sonotrodo parte saldante Vibrazione meccaniche a ultrasuoni sotto pressione statica provocano un attrito interno e parzialmente anche esterno, e il riscaldamento. base Riscaldamento in campoalternativo ad alta frequenza (f = 27,12 MHz) per perdite dielettriche. Saldatura ad alta frequenza HF 25 3 Saldare Fra tutti i procedimenti di saldature menzionati, quelli prevalentemente impiegati e descritti di seguito per PLEXIGLAS® XT sono la saldatura termica a gas, la saldatura a ultrasuoni, la saldatura a specchio caldo e la rotosaldatura. continuo da 250 a 500 °C. L’aria è il gas di saldatura più usato. La saldatura deve essere eseguita possibilmente con i pezzi in orizzontale, tuttavia è possibile operare anche se i pezzi sono in posizione diversa, un vantaggio ad es. sul cantiere, piuttosto che incollare. Si punta il profilato a saldare ad un’estremità della linea di saldatura e lo si inserisce nella stessa con pressione continua e uniforme. L’ugello deve compiere un movimento pendolare continuo fra materiale base e profilato a saldare. Questo deve essere tenuto in posizione quasi perpendicolare alla linea di saldatura (vedi Saldatura termica a gas Per la saldatura di PLEXIGLAS® XT valgono in linea di principio le linee guida DIN 16930. Per riscaldare il gas – esente da acqua e olio – sono adatti gli → apparecchi erogatori d’aria calda, elettrici o a gas, o i saldatori a gas, purché regolabili in 26 fig. 23). Se il tondino a saldare viene tenuto obliquo, la saldatura subisce una trazione che dà luogo a tensioni. Altri dati per la saldatura termica a gas sono: Resistenze a filo per PLEXIGLAS® XT e GS Piattine ricavate da lastre, tondini in PLEXIGLAS® XT o PVC rigido (diametro da 2 a 4 mm) Temperatura gas di saldatura (temperatura aria all’ugello) Bacchetta di PLEXIGLAS® XT = 330 a 350 °C Bacchetta di PVC rigido = 280 a 320 °C Pressione di saldatura ca. 2,8 MPa = 20 N pressione d’appoggio con bacchetta da 3 mm Velocità di saldatura ca. 150 a 250 mm/min. Distanza ugello/punto da saldare ca. 15 mm Diametro ugello ca. la larghezza della linea di saldatura Quantità d’aria ca. 25 l/min Numero di passate il meno possibile; dipende dallo spessore delle lastre, dalla forma della bacchetta di saldatura e dalle dimensioni Resistenza massima (di punta) della saldatura di PLEXIGLAS® XT 35 a 45 % della resistenza del materiale Fig. 23: Saldatura termica a gas: corretto (1), sbagliato (2), direzione di saldatura (3) F ≈ 20 N 1 2 ≈ 90 ° ≈ 45 ° 60 –70 ° 3 a a ≈ 15 mm Saldatura a ultrasuoni La saldatura a ultrasuoni è circoscritta prevalentemente alla saldatura di pezzi stampati a iniezione, ad es. catadiottri per autoveicoli. Questo procedimento dà buoni risultati nella saldatura di PLEXIGLAS® XT con se stesso e con ABS e SAN. PLEXIGLAS® GS può essere saldato a ultrasuoni solo in misura limitata. Questo procedimento di saldatura presuppone una buona esperienza, che si raggiunge soltanto attraverso ripetuti tentativi. Occorre considerare tutti i fattori, ampiezza, frequenza, pressione statica (d’appoggio), forma del sonotrodo, tempo di saldatura, configurazione della superficie da unire. La fig. 24 illustra il principio della saldatura, della rivettatura e dell’inserimento di parti metalliche a ultrasuoni. La geometria del sonotrodo ovvero dell’inserto metallico deve essere studiata in modo che il riscaldamento avvenga nella superficie di PLEXIGLAS®. In ogni caso si devono evitare intagli che riducono la resistenza. Frequentemente è consigliabile una successiva tempera dei pezzi. Saldatura termica a specchio Si tengono contro lo specchio a 400 °C i pezzi in PLEXIGLAS® XT da unire, contemporaneamente e con una leggera pressione, finché diventano sufficientemente plastici. Le superfici dei pezzi da saldare devono combaciare perfettamente con quelle dello specchio riscaldante. I pezzi vengono poi rapidamente composti nella posizione desiderata e pressati insieme con forza, in modo che il materiale fuso esca dai bordi. La pressione deve essere mantenuta finché il materiale riacquista la sua rigidità (vedi fig. 25). In genere, per quest’ultima operazione non basta l’abilità manuale; bisogna quindi predisporre adeguati mezzi ausiliari. Una volta effettuata la saldatura, la posizione dei due pezzi non può più essere corretta. Per mantenere pulito lo specchio saldante è utile un rivestimento in TEFLON. Rotosaldatura Con questo sistema, molto consigliabile per PLEXIGLAS® XT, le superfici da saldare devono essere preventivamente sottoposte a tornitura sferica. I due pezzi vengono quindi bloccati nel tornio fra piattaforma a tre morsetti e contropunta mobile, in modo che siano allineati e non possano spostarsi lateralmente. Al caso, il pezzo fisso può essere guidato con una lunetta. Il pezzo alloggiato nella piattaforma ruota alla velocità di circa 360 giri/min., mentre l’altro pezzo viene premuto manualmente sulla contropunta e tenuto in posizione fino a completa saldatura. Possono servire da base i seguenti valori orientativi: Frequenza da 20 a 30 kHz Ampiezza da 5 a 15 µm Tempo di saldatura da 1 a 4 s Trasduttore direzionale ca. 0,2 mm altezza minima 1 2 a) c) d) b) Fig. 24: Saldatura a ultrasuoni: sonotrodo (1), base (2), saldatura campo ravvicinato (a), saldatura a largo raggio (b), ribattitura a caldo (rivetto) (c), inserimento (d) Fig. 25: Saldatura termica a specchio 27 4 Rivettare Sebbene il sistema sia il più possibile da evitare, è possibile eseguire la rivettatura di pannelli in PLEXIGLAS® GS e PLEXIGLAS® XT– purché in modo compatibile col materiale e con rivetti metallici speciali, ad es. rivetti cavi in alluminio, per i quali sono sufficienti basse forze di serraggio (v. fig. 26a). In ogni caso le zone rivettate non devono essere sottoposte a sollecitazioni di punta, che potrebbero causare anche la rottura. 28 Particolarmente adatti sono i cosiddetti rivetti retraibili in materiale analogo a quello che si deve unire (v. fig. 26b e Fig. 26a: Rivetto cavo stampato “Formatura di PLEXIGLAS®”, cap. 5.7). Si sfrutta in questo caso il ritiro del vetro acrilico, utilizzando tondini in PLEXIGLAS®. Il tondino viene riscaldato alla temperatura di formatura, ad esempio in un tornio fissandolo fra piattaforma 1 e portautensili, e quindi stirato (non oltre il 70 % della lunghezza originale). Si tagliano poi i rivetti nella lunghezza occorrente, che corrisponde allo spessore complessivo dei pezzi da unire più la lunghezza delle due teste le cui parti frontali dovrebbero essere lucidate in piano, prima della termoretrazione. Questa si effettua riscaldano le estremità, ad esempio con un → apparecchio ad aria calda, il cui ugello deve avere un’uscita di diametro non supe- Fig. 26b: Rivetto retraibile: aria calda (1) riore a quello del rivetto. Il ritiro della testa di rivetto è ottenuto con il riscaldamento sventolando. È bene evitare di riscaldare la zona circostante la rivettatura, affinché non si formino tensioni. 1 Un altro sistema di rivettatura è l’unione con cosiddetti rivetti ad espansione (v. fig. 26c) o autobloccanti (v. fig. 26d), reperibili in commercio in metallo o materia plastica. Nell’applicazione bisogna fare attenzione che le forze d’espansione vengano assorbite dalla parte metallica affinché i pezzi da unire non vengano inutilmente esposti al pericolo di tensioni troppo elevate. Nella rivettatura di PLEXIGLAS® è importante inoltre che dai rivetti vengano rimosse tutte le impurità, i rivestimenti protettivi, tracce di grasso ecc. che potrebbero generare tensioni nei pezzi di materia plastica. 2 Fig. 26c: Rivetto a espansione: materia plastica (1), metallo (2) 1 1 2 Fig. 26d: Rivetto autobloccante: materia plastica (1), metallo (2) 5 Collegare ad incastro Per il montaggio di PLEXIGLAS® il sistema a incastro rappresenta il tipo di unione più appropriato, poiché soddisfa tutte le esigenze in ordine a esclusione di tensioni, trasmissione di forze su vasta superficie e sufficiente gioco di dilatazione. Nella scelta dei materiali elastici di guarnizione bisogna però sempre assicurarsi che non provochino la formazione di tensocorrosioni. Inoltre la pressione d’incastro non deve essere superiore a quanto necessario, perché la conseguente eccessiva aderenza fra materiale e guarnizione ostacolerebbe la libertà i movimento. Informazione esaurienti sui collegamenti a incastro, particolarmente importanti, sono contenute nello stampato ‘Consigli di montaggio di lastre compatte (no 312-1) che si trova presso il distributore di PLEXIGLAS®. possibilità di dilatazione alle estremità ed il montaggio viene effettuato sistematicamente con punti fissi e punti scorrevoli (fig. 27). La scelta fra viti metalliche e → viti di materia plastica dipende dalle singole esigenze. Mentre le viti di materia plastica sono fra l’altro leggere e fonoassorbenti, e in molti casi meno soggette a corrosione, le viti metalliche permettono la trasmissione di forze più alte. Inoltre non c’è da temere alcun rilassamento delle tensioni, e si ha una superiore resistenza termica. La minore successiva contrazione favorisce la scelta di viti metalliche, particolarmente quando si tratta di collegamenti a vite che devono assicurare permanentemente una perfetta tenuta. Invece, la differente dilatazione termica di PLEXIGLAS® GS e PLEXIGLAS® XT riduce la forza di tenuta 2 6 Avvitare Nei materiali plastici, la presenza di viti passanti richiede – persino più che nei metalli – la massima attenzione nel montaggio, che non deve dar luogo a formazione di tensioni causa di movimenti flettenti e presso-flettenti troppo elevati. Inoltre non bisogna stringere troppo le viti e le forze devono distribuirsi su un’ampia superficie dei pezzi. Occorre inoltre tenere presente che PLEXIGLAS® GS e PLEXIGLAS® XT, come tutti termoplastici, hanno un coefficiente di dilatazione termica relativamente alto e che la dilatazione può verificarsi anche per assorbimento di umidità: posto ad esempio che il montaggio sia stato effettuato alla temperatura di 10 °C, nella stagione fredda i pannelli subiscono una contrazione che può arrivare a 2,5 mm per metro. Per contro, per la dilatazione dovuta al calore e all’umidità si deve prevedere un adeguato gioco di dilatazione, vale a dire una distanza dalla ‘luce di montaggio’ di 5 mm/m per PLEXIGLAS® (PLEXIGLAS RESIST® fino a 8 mm). Nel materiale si evitano tensioni dannose se i fori sono abbastanza ampi, vi è quando la temperatura si abbassa e la fa aumentare quando si alza. Per compensare questo fenomeno bisogna inserire guarnizioni in materiale compatibile (EPDM, PE, PTFE ecc. – il PVC plastificato è da escludere! Vedere anche fig. 28). 29 3 1 Fig. 27: Semplice collegamento a vite: foro con dilatazione (1), materia plastica (2), metallo (3) Fig. 28: Esempi di collegamento a vite eseguiti ad arte: guarnizione EPDM (1), PLEXIGLAS® XT 8 mm (2), montante ringhiera (3), guaina protettiva (ad es. in PE (4), vite con grande rondella e dado a cappello (5), vite prigioniera saldata (6), piattina di metallo (7), dado a cappello (8), striscia EPDM (9) 8 5 7 6 1 2 3 9 4 6 Avittare Ø-foro [mm] = diametro perno + (L [m] x 5*) (* per i tipi base di PLEXIGLAS®, fino a “8” per PLEXIGLAS RESIST®) L= lunghezza della lastra in metri assiemate e fissate. Esattamente nel punto di giunzione si pratica un foro, per cui ogni pannello presenterà un foro semicircolare (fig. 30). Quale elemento di collegamento si utilizza una vite metallica con rondella e dado. Il diametro del gambo deve essere inferiore a quello del foro. Distanza foro dal bordo della lastra: min. 1,5 x Ø foro dØ Le filettature non dovrebbero essere ricavate direttamente sul o nel PLEXIGLAS®, poiché la sollecitazione in genere viene sottovalutata e poiché per esperienza attrezzi per filettature speciali, ad esempio con creste arrotondate e fianchi larghi, non sono sempre a disposizione. Dove malgrado ciò non si può rinunciare a filettature mobili si dovrebbero usare → inserti filettati. 30 Viti autofilettanti non sono adatte, se devono essere inserite nel PLEXIGLAS®. Queste possono essere tuttavia usate se la filettatura viene eseguita in una costruzione sottostante – ad es. in metallo – e se sono presenti fori passanti sufficientemente grandi nella lastra di PMMA. Nella fig. 29 si vede un metodo di collegamento appropriato al materiale e che permette di evitare filettature el PLEXIGLAS® e ottenere ad es. in mobili, scaffali ecc., giunti a T esteticamente irreprensibili e stabili. Oltre alla vite (a testa svasata) si applica, quale contropezzo, un secondo elemento (metallico) filettato, nel quale si avvita il primo. Nel pannello di PLEXIGLAS® orizzontale è perciò necessario un altro foro verticale, invece non occorre praticare una filettatura con il conseguente pericoloso effetto d’intaglio. Il trasformatore di PLEXIGLAS® può utilizzare tali pezzi di → giunzione a T che si trovano in commercio o farseli fare su ‘design proprio’ per i suoi pezzi finiti (di serie). Per collegare di testa pannelli ad es. in PLEXIGLAS®, un metodo meccanico consigliabile è quello a cosiddetta ‘vite riscaldata’. Le lastre da unire vengono tensocorrosioni è consigliabile praticare poi la tempera. Il vantaggio di questo collegamento a vite è l’uniforme distribuzione delle forze senza effetto d’intaglio e l’effetto positivo derivante dall’incorporamento della superficie metallica. dØ Fig. 29: Collegamento a T Nella parte inferiore la testa della vite e la rondella hanno dei cordoncini che corrono concentrici intorno al gambo. La vite viene riscaldata a 160 °C e inserita nel foro. Si infila sul gambo la rondella – riscaldata a sua volta – e si stringe poi il dado. Nel punto di giunzione la lastra di PLEXIGLAS® viene riscaldata localmente alla temperatura di formatura, cosicché la superficie lucida dei due pezzi metallici si imprime nel pannello. Una volta raffreddata, l’unione è molto solida. Allo stesso modo si possono unire lastre sovrapposte. Per evitare Fig. 30: Collegamento di testa con ‘vite riscaldata’: linea di giunzione (a), foro longitudinale alla superficie da unire (b), collegamento a vite incorporato (c) a) b) c) 7 Laminare Nell’ambito dell’evoluzione delle tecniche lavorative è sorta la tecnica della laminazione*, una tecnica priva di colla per la giunzione permanente superficiale di lastre di PLEXIGLAS® per display, elementi di pubblicità e articoli tecnici, per la maggior parte per l’inserimento di supporti d’informazioni. Pezzi tagliati di PLEXIGLAS® (fino al formato DIN A2) dopo riscaldamento controllato con IR delle loro superfici di giunzione vengono portati mediante pressione esercitata da rulli ad una specie di “saldatura superficiale”. Questa tecnica ha un effetto ottimale per PLEXIGLAS® XT con XT, con riserva anche XT con GS, ma non GS con GS. Nel composito di due o tre lastre di PLEXIGLAS®, quasi sempre incolori, si possono inserire cioè inglobare • incisioni, • fresature (incavature), • stampe a trasferimento digitale, • serigrafie • carta o • oggetti sottili, ad es., fino allo spessore di monete. In rapporto ai metodi tradizionali come - colare, - incollare le superfici (v. cap. 2.7), - pressione a caldo la tecnica di laminazione ha parecchi vantaggi se il trasformatore è attrezzato all’uopo: • tempi di produzione più brevi per unicità e serie, • nessuna emissione da resine di colata e colle, • gli inchiostri serigrafici e per stampa da trasferimento non vengono attaccati, • sono possibili formati da DIN A5 fino a DIN A2, • in spazi cavi inglobati si possono mettere oggetti mobili (sfere, sabbia, liquidi). Per ottenere dei risultati soddisfacenti con la laminazione occorre un sistema sviluppato appositamente costituito da tre elementi: 1. una stazione di riscaldamento, 2. una gabbia per cilindri, 3. una stazione di raffreddamento. contiene tra l’altro le macchine menzionate ed il necessario know-how di processo. Gli interessati possono rivolgersi al nostro servizio tecnico o al loro distributore. Il principio della laminazione (v. fig. 31) è basato sul fatto che due pezzi di PLEXIGLAS® XT coricati vengono riscaldati con radiatori IR sulla loro superficie superiore, mentre il lato inferiore deve rimanere il più freddo possibile. Dopo raggiungimento della temperatura ottimale i due pezzi vengono introdotti nella macchina rullatrice. L’elemento di “sopra” viene girato in modo che i due pezzi, posti uno sull’altro con il loro lato caldo, arrivino tra i cilindri. Prima di questo passo i supporti d’informazione da inserire e/o gli oggetti da inglobare vengono posizionati. L’elemento laminato dovrebbe alla fine mostrare a temperatura ambiente una configurazione piana. Ciò si ottiene mediante un raffreddamento mirato del composito nella stazione di raffreddamento. Molti trasformatori producono laminati di PLEXIGLAS® XT per conto di terzi. I soggetti sono quasi illimitati. Per il trasformatore che preferisce eseguire la laminazione egli stesso offriamo un ampio e vantaggioso pacchetto di licenza che 31 *) protetto da brevetto per Evonik Röhm GmbH, Darmstadt Fig. 31: Sistema per la laminazione: stazione di riscaldamento, gabbia per cilindri, stazione di raffredamento (da sinistra a destra) ® = Marchio depositato LEXIGLAS P PLEXIGLAS ALLTOP PLEXIGLAS FREE FLOW PLEXIGLAS HEATSTOP PLEXIGLAS RESIST PLEXIGLAS SATINICE PLEXIGLAS SOUNDSTOP ACRIFIX EUROPLEX und ROHACELL sono marchi depositati della Evonik Röhm GmbH Darmstadt, Germania. Certificato sec. DIN EN ISO 9001 (qualità) e DIN EN ISO 14001 (ambiente) Le presenti informazioni ed ogni altro consiglio tecnico da noi fornito corrispondono allo stato attuale delle nostre conoscenze ed esperienze. Esse non comportano l’assunzione di alcun impegno e/o responsabilità da parte nostra, anche in presenza di eventuali diritti di proprietà intellettuale di terzi e, in particolare, di diritti di brevetto. In particolare, esse non comportano alcuna responsabilità e/o garanzia, espressa o tacita, sulle qualità e caratteristiche dei prodotti. La nostra Società si riserva il diritto di apportare ai prodotti qualsiasi modifica derivante dal progresso tecnologico o da ulteriori attività di sviluppo. Il cliente avrà in ogni caso l’onere di ispezionare e verificare la idoneità e conformità della merce in arrivo. Eventuali analisi o prove riguardanti le prestazioni dei prodotti potranno essere eseguite unicamente da personale qualificato e sotto la esclusiva responsabilità del cliente. Ogni riferimento a nomi commerciali usati da altre società non vuol dire che noi li raccomandiamo né che simili prodotti non possano essere utilizzati. n° 311-3 marzo 2008 XX/0308/09571 (it) Divisione Performance Polymers Evonik Röhm GmbH Kirschenallee 64293 Darmstadt Germania [email protected] www.plexiglas.net www.evonik.com