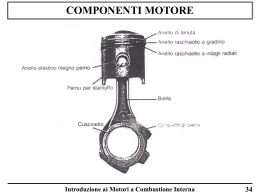

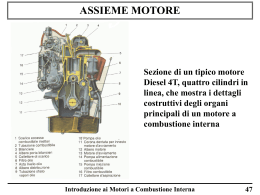

www.agvstudio.com CISA - società consortile a responsabilità limitata - nasce nel 2005 per iniziativa della Provincia di Bologna, della Fondazione Carisbo e dell’ ISSI-ONLUS (Istituto Sviluppo Sostenibile Italia) per gestire in primo luogo un progetto di sviluppo locale, basato sul risparmio energetico e l’uso di fonti energetiche rinnovabili nell’Appennino bolognese. CISA, in una prospettiva di sviluppo sostenibile, ha il compito di rafforzare il sistema pubblico provinciale e regionale nel campo della ricerca e del trasferimento tecnologico, con lo sguardo rivolto specificamente alle aree territoriali più deboli, quelle montane appenniniche. CISA nasce a seguito della decisione della Commissione Europea ( n. 3962 del 8.10.2004) con cui i fondi Obiettivo 2 dell’EmiliaRomagna destinati alla “Valorizzazione della risorsa montagna” possono essere utilizzati per il rafforzamento della diffusione della conoscenza scientifica e tecnologica nelle sue applicazioni verso il tessuto produttivo e socio-economico. CISA ha gestito un primo progetto (sigla: BO110) finanziato con fondi europei obiettivo 2 e con fondi della Fondazione CaRisBo i cui risultati vengono raccolti nel dossier ECOIMPIANTI le realizzazioni tecnologiche del CISA. Nell’ambito di questo progetto è stata realizzata anche la Fiera Expò ECOAPPENNINO del settembre 2007. CISA attualmente gestisce un secondo progetto obiettivo 2 (sigla BO134) e le attività dell’Accordo Quadro per l’introduzione e la sperimentazione di energie rinnovabili nella montagna bolognese. L’ECOIMPIANTO DI CASTEL D’AIANO Sistema di cogenerazione a biomassa con processo di gassificazione e uso del motore a combustione esterna di Stirling 2008 PRESENTAZIONE Q uesto opuscolo illustra l’impianto di cogenerazione (calore + elettricità) alimentato a cippato di legno, realizzato dal Centro Cisa nel comune di Castel D’Aiano. Contemporaneamente sviluppa considerazioni tecniche ed economiche che motivano la diffusione di queste tecnologie all’interno dell’ Appennino bolognese oggi coinvolto nel progetto di un distretto delle energie da fonti rinnovabili. Il progetto, che si è potuto realizzare grazie ai fondi “obiettivo 2” erogati dalla Provincia di Bologna e al cofinanziamento del Consorzio Cosea che ha curato anche la parte di progettazione e di realizzazione, utilizza – con una configurazione unica in Europa – un sistema di gassificazione del cippato di legno abbinato ad un motore a combustione esterna di Stirling. Si tratta di una configurazione tecnologica messa a punto e sperimentata dalla Stirling Danmark ApS, una società danese nata dalle attività ormai pluriennali dell’Università di Kopenhagen. Realizzare un distretto energia sostenibile nell’Appennino Bolognese comporta affrontare i nodi della filiera legno-energia e individuare una soluzione tecnologica che rispondente a quattro principali requisiti: 1) Impianti di piccola dimensione capaci di rispondere alle esigenze di piccole comunità, spesso isolate, talvolta distanti dalle reti del metano che possono avere però come loro orizzonte la generazione distribuita e l’autonomia energetica; 2) Uso di materia prima locale e quindi trattandosi per lo più di zone di crinale creazione di una filiera legno-energia basata sul recupero dei boschi abbandonati e su progetti di gestione sostenibile degli stessi. Una filiera funzionale non solo alla cura dei boschi, ma anche ad attività economico/forestali di crinale frenando così i processi di spopolamento e abbandono della montagna. 3) Sistema tecnologico ad alta efficienza nel nostro caso garantito dal sistema cogenerativo. La piccola dimensione degli impianti permette la produzione di energia elettrica utilizzando al contempo tutto il calore prodotto. Si realizzano così rendimenti energetici molto alti che qualificano il progetto di distretto. 4) Sistema a basso impatto ambientale. Il limite della gassificazione combinata con motori a combustione interna (diesel modificati) è sempre stata la produzione di forti residui inquinanti. Il motore di Stirling permette di bruciare il syngas in una camera di combustione ad alta temperatura eliminando così il problema e creando un sistema altamente ecologico. L’impianto che è stato realizzato ci sembra risponda a questi requisiti e permetta di delineare un modello che pensiamo si diffonderà nei prossimi anni nei territori della collina e montagna bolognese e non solo. Stefano Semenzato Direttore Progetto CISA 1 LO STAFF DI PROGETTISTI DELL’IMPIANTO DI COGENERAZIONE La progettazione e la direzione lavori sono state eseguite dal Servizio Energia di COSEA attraverso uno staff di ingegneri: Coordinamento del progetto Ing. Sergio Palmieri Progettazione e direzione lavori di tutta la parte impiantistica Ing Filippo Marini Progettazione generale e realizzazione delle opere civili. Ing. Elena Burzi, Ing. Maurizio Melani e Ing.Federico Vannini Progettazione, sperimentazione e fornitura dell’impianto Stirling Danmark – Sustainable Power Production – Carlos Lucas, Dariusz Szewczyk, Wlodzimierz Blasiak, Ruchira Abeyweera Questa pubblicazione è stata curata da: Arch. Riccardo Giacobazzi Impaginazione e stampa a cura di: AGV Studio - Pioppe di Salvaro (Bo) - www.agvstudio.com © CISA – Centro Innovazione per la Sostenibilità Ambientale Piazza Libertà, 13 - 40046 Porretta Terme (BO) Tel. e Fax 0534 521104 [email protected] Progetto Bo110 Obiettivo2 - Provincia di Bologna Settembre 2008 2 L’IMPIANTO DI COGENERAZIONE DI CASTEL D’AIANO PARTE PRIMA L’IMPIANTO DI COGENERAZIONE DI CASTEL D’AIANO Applicazione della gassificazione abbinata al motore di Stirling INTRODUZIONE Un sistema di cogenerazione basato sulla gassificazione delle biomasse ed un motore a combustione esterna di Stirling per la generazione di calore abbinata con l’energia elettrica, è stato realizzato dal Centro per L’innovazione e Sostenibilità Ambientale in collaborazione con il Consorzio Servizi Ambientali, in località Castel D’Aiano. In Europa la produzione combinata di calore ed energia elettrica di piccola taglia, attraverso l’utilizzo di un combustibile rinnovabile come il cippato di legno, è ancora un settore in cui non sono presenti molte esperienze. L’impianto realizzato a Castel D’Aiano è senza alcun dubbio un impianto pilota e fortemente innovativo, primo esempio in tutta Europa. Lo sviluppo di un sistema di cogenerazione di piccola taglia offre numerosi vantaggi di carattere sia ambientale che di sostenibilità; istallare infatti un impianto centralizzato che possa contribuire a soddisfare il fabbisogno elettrico e termico di piccoli insediamenti abitativi, complessi sportivi, scolastici o ricreativi anche in zona montana, permette una sicura diffusione della tecnologia con conseguenti benefici sull’occupazione e la valorizzazione delle risorse locali dell’Appennino Tosco-Emiliano, sulla produzione di energia rinnovabile distribuita nel territorio e sull’avvio di filiere agricole e forestali. 3 PARTE PRIMA 1.1. LE STRUTTURE SERVITE DALL’IMPIANTO Gli edifici più importanti che verranno serviti dal nuovo impianto fanno parte del complesso delle scuole elementari e medie, che è piuttosto ampio e, prima della realizzazione del nuovo impianto, era riscaldato tramite la combustione diretta del metano in caldaie di vecchia generazione e di scarsa efficienza; di conseguenza l’intervento realizzato oltre ad introdurre un sistema ad energia rinnovabile determina anche un notevole risparmio energetico complessivo ed un adeguamento dell’impianto ad una più moderna concezione del calore e, più in generale, dell’energia. Il complesso scolastico comprende spazi ad uso sportivo, didattico, ricreativo e per il pranzo. Oltre al complesso scolastico, poco più distante c’è la piscina scoperta comunale. Nel periodo estivo il clima risulta mite ma molti utenti della piscina si lamentano per la temperatura troppo bassa dell’acqua, per questo motivo l’energia termica prodotta nel periodo estivo, invece che essere dissipata va ad innalzare la temperatura della piscina di qualche grado centigrado portando notevoli benefici alla struttura. Infine l’impianto di cogenerazione servirà anche gli spogliatoi del campo sportivo adiacenti alla centrale. Per servire le strutture descritte in precedenza è stata realizzata una piccola rete di teleriscaldamento, questa è stata realizzata in più fasi successive, in principio si sono allacciate le strutture maggiori come le scuole e la palestra ed in seguito verrà realizzato il ramo di rete che potrà allacciare gli spogliatoi e la piscina. Di seguito si riporta uno schema riassuntivo dei dati di consumo riferiti ai due circuiti, il consumo annuo di metano (e di conseguenza il calore prodotto) è stato stimato dai dati storici. 4 L’IMPIANTO DI COGENERAZIONE DI CASTEL D’AIANO La struttura scolastica La piscina comunale La palestra 5 PARTE PRIMA 1.2. LA STRUTTURA DELL’IMPIANTO Il sistema di cogenerazione realizzato si schematizza in due fasi distinte ed al contempo unite da una consequenzialità di flussi di massa nei diversi stadi, che ne caratterizzano il processo. Le due fasi sono concatenate l’una all’altra, dove ciascuna fase utilizza i prodotti della precedente come in una catena chiusa di reazioni. L’impianto è quindi caratterizzato dalla necessità di una continuità di funzionamento e da una serie di parametri che si devono mantenere immutati in ogni condizione; in particolare è necessario svincolare la produzione di energia elettrica, che essendo ceduta direttamente in rete non risentirebbe di particolari modifiche nella propria intensità, dalla produzione di calore, che invece risente delle variazioni tipiche di una piccola rete di teleriscaldamento, cercando al contempo di dissipare la minor quantità possibile di calore. La maggior parte dei componenti che costituiscono il legno possono essere resi gassosi, questo processo viene chiamato gassificazione perchè appunto trasforma il combustibile solido in gas combustibile a basso potere calorico. Il meccanismo si basa sulla combustione parziale del legno, ottenuta facendo filtrare una miscela calda di residui di combustione, che servono come veicolo inerte, ed ossigeno in bassa percentuale, che invece serve come comburente per alimentare la combustione parziale, che viene così controllata variando la percentuale di ossigeno nella miscela. Il gas ottenuto in questo modo viene comunemente chiamato syngas o gas di gasogeno. Nell’impianto di Castel D’Aiano è stato utilizzato infatti un gassificatori up-draft, in modo da eliminare i complessi sistemi di depurazione del syngas, potendo così utilizzare cippato con valori di umidità abbastanza elevati. Il gas prodotto nella prima fase viene miscelato con aria preriscaldata ad alta temperatura e bruciato in una camera di combustione, il calore prodotto viene ceduto alle teste calde del motore Stirling, che così compie il proprio ciclo termodinamico producendo energia meccanica che viene trasferita ad un albero e acqua calda per le rete di teleriscaldamento. L’energia meccanica è poi convertita in elettricità attraverso un generatore di corrente a magneti permanenti. I gas combusti verranno in parte deviati al gassificatore che li utilizzerà per il proprio ciclo termodinamico chiudendo il ciclo, ed in parte deviati in un economizzatore che li raffredderà prima di espellerli dal camino, fornendo un’ulteriore quota di calore utile al teleriscaldamento. 6 L’IMPIANTO DI COGENERAZIONE DI CASTEL D’AIANO Durante la combustione si raggiungono temperature estremamente elevate, di circa 1.250 °C alla fiamma e circa in 800 °C sullo scambiatore del motore Stirling, temperature così alte permettono la completa ossidazione dei residui di gassificazione, garantendo fumi estremamente puliti, con bassissimo contenuto di polveri e con concentrazioni di residui incombusti pressoché trascurabili. La centrale di cogenerazione 7 PARTE PRIMA 1.2.A Schema di funzionamento Planimetria interna della centrale 8 L’IMPIANTO DI COGENERAZIONE DI CASTEL D’AIANO 1.2.B. Il gassificatore di Castel d’Aiano: 1 in questo elemento, costituito da una camicia di acciaio esterna e rivestita internamente di materiale isolante, viene immesso dall’alto il cippato di legno tramite una coclea. Il gassificatore viene riscaldato tramite il recupero del calore della camera di combustione (2) fino ad una temperatura di circa 700°C e, con l’immissione di aria con una percentuale del 4% di ossigeno, avviene il processo di gassificazione delle biomasse. Il syngas prodotto viene estratto dall’alto e portato fino alla camera di combustione. LE FASI DI INSTALLAZIONE DEL GASSIFICATORE 9 PARTE PRIMA 1.2.C. Camera di combustione: 2 10 questa è costituita da un cilindro in acciaio altamente tecnologico. Il cilindro è poi rivestito con un elevato spessore di materiale refrattario ed isolante. Come si vede dalle immagini riportare all’interno dell’elemento è presente una camera di combustione che è a diretto contatto con la testata del motore di Stirling. All’intero della camera di combustione vengono fatti confluire il syngas e l’aria, in percentuali controllate per ottimizzare la combustione. L’aria utilizzata viene preriscaldata facendola passare all’interno di un recuperatore di calore posizionato all’interno del camino dei fumi (4). All’interno della camera di combustione si raggiungono temperatura comprese tra i 1250°C e gli 800°C. Fasi di installazione della camera di combustione Vista laterale della camera di combustione, notare i tubi flessibili per il recupero del calore Vista frontale dove viene installato la testata del motore di Stirling. Da notare il materiale isolante e quello refrattario Vista posteriore dove viene inserito il bruciatore, da notare i fasci tuberi ed tubi flessibili che consentono di ottimizzare l’efficienza tramite il recupero di calore L’IMPIANTO DI COGENERAZIONE DI CASTEL D’AIANO 1.2.D. Motore di Stirling: 3 come visto in precedenza il motore di Stirling funziona a combustione esterna. In questo caso il motore installato, con potenza di 35kW elettrici, ha quattro pistoni, in questo modo ogni fase è occupa ¼ del giro completo dell’albero motore (sfasamento di 90°), quindi mettendo quattro cilindri in serie, ognuno potrà fungere da pistone caldo nella sua parte superiore e da pistone freddo in quella inferiore (doppio effetto), e mentre la parte alta del cilindro potrà fungere da zona di espansione, la parte bassa sarà zona di compressione. In questo caso il condotto di collegamento è totalmente immerso nella camera di combustione e funge da scambiatore di calore. Fasi di installazione del motore di Stirling, la testata del motore entra in contatto con il calore sviluppato all’interno della camera di combustione e compie il suo ciclo termodinamico Fotografia della parte posteriore della camera di combustione (primo piano) con inserita la testa dal motore (in secondo piano). Da notare, la testata del motore, il materiale refrattario, i fasci tuberi e la flangia sulla quale è installato il bruciatore La testata de motore a combustione esterna di Stirling, da notare i diversi condotti di collegamento che costtuiscono la testata del motore, il materiale refrattario e la flangia di fissaggio. 11 PARTE PRIMA 1.2.E. I sistemi elettronici di controllo e gestione: Tutto l’impianto è completamente 4 automatizzato, ogni valvola, ogni pompa ed ogni motore viene controllato dal PLC centrale che gestisce automaticamente tutti i cicli termodinamici senza la supervisione di operatori. Il software è programmato per ricercare le condizioni ideali per ottimizzazione della produzione elettrica in funzione delle caratteristiche del legno, sulla base dei valori di temperatura, pressione e portata rilevata da sofisticati sensori in vari punti dell’impianto. Particolare attenzione viene data alla camera di combustione, che deve raggiungere temperature piuttosto elevate ed avere il maggior rendimento possibile e di conseguenza il minor quantitativo possibile di residui incombusti, di conseguenza i fumi in uscita risultano assolutamente puliti e privi di valori inquinanti, rendendoli paragonabili alle più moderne caldaie a metano. Il controllo della camera di combustione è quindi importante perchè questa è uno dei componenti essenziali e più importanti di tutto l’impianto, qui vengono misurati in continuo i valori percentuali di ossigeno nei fumi in uscita ed in quelli di ricircolo, le temperature nella zona più calda di impatto e scambio termico con il motore Stirling, la depressione nelle varie zone, la portata e la temperatura del gas ottenuto dalla gassificazione e la portata e la temperatura dell’aria di combustione in uscita dal preriscaldatore a fascio tubuiero. Particolare dei quadri elettrici di controllo e gestione dell’impianto Particolare di un rilevatore dati tramite la sonda inserita all’interno delle tubature 12 L’IMPIANTO DI COGENERAZIONE DI CASTEL D’AIANO 1.2.F. Accumulatori termici: 5 come tutti gli impianti a biomassa, anche in questo caso sono necessari grandi volani termici costituiti da accumulatori per l’acqua. In questo modo l’acqua calda prodotta dall’impianto viene immagazzinata in grandi quantità e può essere utilizzata nei momenti di bisogno per il riscaldamento delle strutture collegate tramite la rete di teleriscaldamento. In questo caso si è scelta una soluzione con due accumulatori da 3.000 litri comunicanti tra loro in modo da ottimizzare la stratificazione all’interno degli accumulatori. 13 PARTE PRIMA 1.2.G. Deposito del cippato: Il vano per lo stoccaggio del combustibile è stato realizzato 6 adiacente la centrale termica, separata da questa da una parete in cemento armato e laterizio di spessore e caratteristiche tali per cui può essere considerata REI 120, la superficie utile allo stoccaggio in pianta risulta paria a 25 m2 con un’altezza utile di 4 m, di conseguenza il volume teorico massimodi cippato immagazzinabile nel deposito è di 100 mc, segue che il peso massimo stoccato sarà di 30,7 tonnellate e l’energia potenziale massima immagazzinabile è di 81.430 kWh. La rampa di in fase di realizzazione per permettere ai mezzi di scaricare il cippato all’interno del deposito L’apertura nella muratura perimetrale dell’edifico in corrispondenza del deposito del cippato 14 L’IMPIANTO DI COGENERAZIONE DI CASTEL D’AIANO 1.2.H. Coclea di carico: il cippato di legno passa automaticamente dal vano di stoccaggio 7 al gassificatore tramite un sistema di coclee alimentato da un motore elettrico. Le coclee non sono altro che viti senza fine elicoidali in acciaio che ruotano attorno ad un asse longitudinale inserito all’interno di un tubo in acciaio, queste sono in grado di trasportare automaticamente il cippato di legno da un vano di stoccaggio al gassificatore o, nel caso in cui si utilizzi la combustione diretta del cippato alle caldaie. Elemento rotante all’interno del deposito del cippato che consente il caricamento della coclea Dettaglio della coclea di carico Motore elettrico che consente il movimento rotatorio della coclea di carico Dettaglio della coclea di carico 15 PARTE PRIMA Di seguito riportiamo un modello tridimensionale dell’interno della centrale con in principali elementi impiantistici descritti in precedenza. Economizzatore 16 Testa stirling vista da camera combustione L’IMPIANTO DI COGENERAZIONE DI CASTEL D’AIANO 1.3. DIMENSIONAMENTO DELL’IMPIANTO E DATI TECNICI PRINCIPALI L’impianto è stato realizzato in una zona isolata e relativamente distante dalle scuole, all’interno dell’area verde sul retro del complesso scolastico. La centrale di cogenerazione è stata realizzata in un ambiente alberato senza alterare le caratteristiche ambientali e paesaggistiche, dimostrando in questo modo la possibilità di inserire tali sistemi anche in zone destinate a verde con un minimo impatto ambientale ed in assoluta sicurezza. Inoltre in questo caso è stato realizzato un accesso alla centrale totalmente indipendente, in modo da non influire sulle attività didattiche e ricreative delle scuole e permettere le operazioni di scarico del cippato attraverso una pista a questo specificatamente dedicata. Ovviamente sia la struttura edile, sia i macchinari previsti garantiscono i più recenti ed elevati standard di sicurezza contro il rischio di incendio e di infortunio. Il dimensionamento dell’impianto è stato eseguito in modo tale che la maggior parte del calore prodotto venga utilizzato per la climatizzazione degli ambienti, minimizzando le dispersioni di calore nel periodo invernale. Dai calcoli eseguiti a partire dai valori di consumo stagionale di metano è emersa la necessità di un sistema che fornisca circa 140 kW termici utili, in funzione di questo valore si è poi calcolato il volume di accumulo necessario per garantire il fabbisogno energetico degli edifici riscaldati. Nel grafico seguente è rappresentata la richiesta termica oraria con la regolazione dei circuiti in base al vecchio impianto di riscaldamento a gas, in fase di esercizio con la nuova tecnologia proposta questa regolazione dovrà essere programmata diversamente per venire incontro alle esigenze del sistema di cogenerazione; si deve comunque tenere presente che il vecchio sistema di generazione del calore non verrà smantellato, ma potrà comunque essere utilizzato per coprire un particolare picco di richiesta termica a causa di una stagione eccezionalmente fredda o per dare continuità alle utenze nelle fasi di manutenzione ordinaria o straordinaria. La taglia ottimale prevista in fase preliminare è di 200 kW termici, con due serbatoi di accumulo di 3.000 litri ciascuno, che sono in grado di immagazzinare calore sotto forma di acqua calda alla temperatura di 75 °C ed erogarla per coprire il picco di richiesta del mattino. Il sistema così previsto è sufficiente a garantire il calore richiesto; considerando anche che è necessario cedere calore a bassa temperatura alle scuole durante la notte, facendo assumere all’edificio la funzione di volano termico per non richiedere troppa energia al mattino. Per fare questo la pompa della rete di teleriscaldamento deve lavorare un numero di ore annue piuttosto elevato, al fine di diminuire i consumi energetici si è quindi previsto l’utilizzo di una pompa a controllo elettronico e caratteristiche delle tubazioni interrate tali per cui siano minime le perdite di carico. In queste condizioni di funzionamento la potenza elettrica erogata è di 35 kW al netto degli autoconsumi e viene ceduta direttamente alla rete elettrica in bassa 17 PARTE PRIMA tensione. L’impianto funziona in continuo senza necessità di supervisione e controllo in loco da parte di personale specializzato, ma necessiterà di una manutenzione programmata circa ogni 4.000 ore di lavoro. Le ceneri sono prelevate automaticamente da una coclea e depositate in un apposito contenitore, in questo modo la presenza di personale potrà essere limitata ad una sola ora la settimana per un controllo generale dei dispositivi di sicurezza e per svuotare il contenitore delle ceneri. 18 L’IMPIANTO DI COGENERAZIONE DI CASTEL D’AIANO 1.3.A. Il syngas prodotto Con il termine syngas si indica il gas ottenuto dalla gassificazione con gasogeni up-draft a partire da legno cippato. Questo ha un basso potere calorifico ed è principalmente costituito da monossido di carbonio e azoto, di seguito si riportano i componenti principali che determinano il potenziale energetico di combustione ed i valori percentuali attesi in fase di funzionamento a regime dell’impianto. Le fasi di realizzazione dell’impianto Trasporto del gassificatore all’interno della centrale 19 PARTE PRIMA 1.3.B. Il fabbisogno di cippato La qualità del materiale che è utilizzato per il funzionamento dell’impianto è garantita dalle aziende forestali presenti nei territori limitrofi e dalla supervisione dei tecnici del Comune di Castel d’Aiano, promotore della nascita della filiera del legno che viene utilizzato nell’impianto. Da un’analisi delle disponibilità del territorio si stima che le essenze fornite all’impianto saranno costituite principalmente dal castagno, dall’abete, dal faggio ed in misura minore dalla roverella, di conseguenza si stima un potere calorifico inferiore del legno che va da 2,5 kWh/kg a 3,4 kWh/kg. L’umidità del legno può variare, a seconda della stagione e della fornitura, da un minimo del 30% ad un massimo del 45%, valori inferiori di umidità sono scarsamente probabili, per essiccare infatti il legno al di sotto della soglia del 30% ci sarebbe bisogno di una stagionatura artificiale in forno, procedimento complesso ed antieconomico. Il consumo di legno viene stimato in circa 75 kg/ora, questo valore si può ritenere valido per un’umidità media del 35% e per legno in cui la presenza di ramaglie e corteccia non sia troppo elevata. Se supponiamo invece di fornire all’impianto una qualità del combustibile solido inferiore e cioè con una certa presenza di cortecce o ramaglie e senza stagionatura, a cui corrisponde un’umidità del 50-60%, il consumo orario può salire fino a 95 kg/ora. In fase di progettazione è stata considerata una situazione intermedia, in cui il legno a disposizione potrà essere di qualità ed umidità variabile e fissiamo un consumo orario di 75 kg/ora. Il fabbisogno annuo è funzione del numero di ore in cui l’impianto rimane in funzione, inizialmente supponiamo 6.000 ore/anno, in questo modo il fabbisogno annuo di cippato previsto è di 450 tonnellate all’anno. Le fasi di realizzazione dell’impianto Trasporto della camera di combustione all’interno della centrale 20 L’IMPIANTO DI COGENERAZIONE DI CASTEL D’AIANO 1.3.C. Produzione di energetica elettrica e termica In funzione delle ipotesi fatte il quantitativo di energia elettrica ceduta in rete viene stimato in 203 MWh/anno, mentre il calore ceduto agli edifici in 480 MWh/anno, sotto forma di acqua calda alla temperatura minima di 65 °C. L’energia termica prodotta dall’impianto sotto forma di acqua calda è a servizio delle strutture pubbliche che sorgono nelle vicinanze, l’energia termica viene direttamente ceduta alle utenze o immagazzinate all’interno di due grandi accumulatori termici di 3.000 litri ciascuno. Il calore prodotto nell’impianto attraverso il raffreddamento del motore Stirling, ed il recupero termico dai fumi verrà direzionato ai vari edifici tramite il ricircolo di acqua calda in una coppia di tubazioni interrate per teleriscaldamento, una tubazione di mandata ed una di ritorno, alla temperatura massima di 75 °C, in questo modo ogni edificio potrà rifornirsi di calore attraverso uno scambiatore di calore a piastre, che preleva il calore dalle tubazioni interrate facendo semplicemente circolare nello scambiatore l’acqua calda della veccia centrale termica, di conseguenza l’acqua dell’impianto di riscaldamento dei vari edifici rimane sempre separata da quella dell’impianto di cogenerazione. In più in questo modo le vecchie caldaie al servizio degli edifici potranno essere rimesse in funzione anche in modo automatico, durante i periodi di fermo dell’impianto anche accidentale o per le manutenzioni programmate. Le tubazioni che sono state sono in PEX, un materiale plastico flessibile fornito in rotoli, con un adeguato isolamento termico ed una guaina protettiva, in questo modo si evitano numerose giunzioni o saldature garantendo un perfetto funzionamento nel tempo. La realizzazione della rete di teleriscaldamento 21 PARTE PRIMA Per quanto riguarda la produzione di energia elettrica si deve considerare che si prevede un funzionamento continuo dell’impianto, come si osserva infatti dalla tabella che riassume i valori termici annui e nel periodo più freddo, il dimensionamento risulta perfettamente compatibile con le utenze termiche allacciate dalla rete di teleriscaldamento, l’impianto infatti cederà tutto il calore prodotto per un periodo relativamente lungo e di conseguenza non dovrà modularsi riducendo la propria potenza a regime per una diminuzione di richiesta termica, ma disperdendo un po’ di potenza all’inizio ed alla fine della stagione di riscaldamento. Riassumendo, quindi la producibilità elettrica annua stimata viene fissata in 210 MWh/anno. 22 L’IMPIANTO DI COGENERAZIONE DI CASTEL D’AIANO Impianto di cessione in bassa tensione La corrente elettrica prodotta verrà distribuita attraverso un sistema elettrico di tipo trifase, alla tensione di 400 V. Il funzionamento previsto è in parallelo alla rete di bassa tensione, con un carico privilegiato, rappresentato dalla scuola e dalla palestra. La linea elettrica di collegamento fra il generatore di corrente ed il punto di consegna ENEL, così come le linee elettriche di collegamento dei carichi privilegiati costituiti dalla scuola e dalla palestra, verranno realizzate secondo le Leggi e le Norme di riferimento e saranno fornite di tutti i dispositivi di protezione e sezionamento necessari al corretto funzionamento, nel pieno rispetto delle norme di sicurezza previste per gli impianti elettrici di questa tipologia. Impianto di alimentazione in bassa tensione L’alimentazione elettrica avverrà tramite allaccio alla rete ENEL in bassa tensione,si costituirà un impianto a servizio esclusivo della centrale, la distribuzione in bassa tensione, sarà a 400 V 50 Hz trifase, con neutro separato sistema TN-S. Dal quadro generale dipartiranno tutte le linee di alimentazione agli organi specifici ed ai sottoquadri. Le fasi di realizzazione dell’impianto Trasporto della coclea di carico all’interno della centrale 23 PARTE PRIMA 1.3.D Parametri ambientali Uno degli obiettivi principali di questa realizzazione è quello di dimostrare un sensibile miglioramento in termini ambientali ed in particolare sul bilancio di emissioni di gas serra, in virtù dei progressi dovuti all’utilizzo di una fonte di energia locale e rinnovabile. Come accennato nella descrizione impiantistica generale l’impianto, per come è stato progettato e per via dei processi che lo coinvolgono, non potrà avere ripercussioni sulla qualità dell’aria; attualmente per la climatizzazione degli edifici viene bruciato gas metano; con la nuova realizzazione si brucerà un gas piuttosto simile, ma ottenuto attraverso la gassificazione del legno in un impianto che produrrà anche energia elettrica, contribuendo a diminuire la dipendenza da combustibili fossili nel territorio montano. Riassumiamo di seguito i parametri ambientali principali. Risparmio di combustibili fossili 91,3 TEP/ANNO Risparmio di CO2 emessa in atmosfera 200 t/anno Cippato consumato in un anno 435 t/anno Produzione di ceneri 8 m3/anno Le fasi di realizzazione dell’impianto Installazione del motore a combustione esterna di Stirling 24 L’IMPIANTO DI COGENERAZIONE DI CASTEL D’AIANO Lo smaltimento delle ceneri Attualmente la normativa italiana classifica le ceneri, derivanti dalla combustione di materiale legnoso non trattato, rifiuto non pericoloso e vanno quindi conferite in discarica. Le proprietà chimiche delle ceneri fanno si che queste potrebbero trovare utilizzo come fertilizzante del terreno, proprietà che vengono sfruttate ad esempio in Svizzera ed in Austria. La cenere è il residuo inorganico del processo di combustione e contiene elementi nutrienti come calcio, potassio, fosforo, magnesio e sodio, il suo eventuale spargimento sul suolo può essere valutato positivamente come concime o fattore di correzione delle proprietà del terreno; la funzione di concime è intesa come reinserimento nel terreno di quantità sensibili di elementi nutritivi precedentemente asportati dalla vegetazione. Il fattore correttivo riguarda i suoli acidi, infatti la cenere contiene metalli alcalino – terrosi (Calcio e Magnesio) e, in maniera minore, alcalini (Potassio e Sodio) in grado di innalzare il pH del suolo. Attualmente, in Italia, lo spandimento diretto su suolo agricolo o forestale di ceneri provenienti da combustione da biomassa non è consentito dalla legislazione e perciò le ceneri devono essere conferite in discarica, trattate come rifiuto non pericoloso, secondo il D. Lgs. 22/97. Installazione del motore a combustione esterna di Stirling 25 PARTE PRIMA Sintesi dei parametri principali dell’impianto 26 L’IMPIANTO DI COGENERAZIONE DI CASTEL D’AIANO Dati riassuntivi relativi all’impianto di Castel D’Aiano 1. Potenza totale installata: 200 kW termici 2. Rendimento termico del sistema 70% 3. Rendimento elettrico del sistema 17,5% pari a 35 kW elettrici 4. Dispersioni 12,5% 5. Rendimento globale del sistema 87,5% 6. Consumo di cippato al 40% di umidità 75 Kg/ora 7. Ore di funzionamento previste 6.000 ore/anno 8. Energia termica totale utilizzabile (140 x 6000) = 840.000 kWh - 840 MWh /anno 9. Energia elettrica prodotta (35 x 6000) = 210.000 kWh - 210 MWh /anno 10. Consumo di cippato pari a 140 kW termici (75x6000) = 450.000 kg/anno - 450 tonnellate/anno I Costi per la realizzazione dell’impianto Costo opere civili Costo reti e connessioni Costo Apparecchiature di generazione Impiantistica Spese tecniche e accessorie Costo totale 70.000 euro 50.000 euro 205.000 euro 90.000 euro 45.000 euro 460.000 euro Se ne deduce che : il costo per kW termico utile (140 kW) è pari a 3.285 euro/kWt il costo per kW elettrico (35 kW) è pari a 13.142 euro/kWe il costo macchinari è pari a 5.857 €/kW Con riferimento alla vita utile dell’impianto di 15 anni si ha: Energia termica complessivamente utilizzabile = 140x6000x15 = 12.600.000 kWht - 12.600 kWht Energia elettrica complessivamente prodotta = 35x6000x15 = 3.150.000 kWe - 3.150 MWhe L’incidenza del costo di impianto sull’energia prodotta nella vita utile risulta pertanto: 460.000 / 12.600.000 = 3,65 eurocent/kWht 460.000/ 3.150.000 = 14,60 eurocent/kWhe 27 PARTE PRIMA 1.4. LA FASE DI SPERIMENTAZIONE ED IL MONITORAGGIO DELL’IMPIANTO L’intero progetto parte da un rapporto di collaborazione tra il CISA, il CoSeA ed il Dipartimento dell’Università Danese di Stoccolma, ed in particolare con la “Divisione energia e tecnologia della combustione, dell’Istituto Reale della Tecnologia di Danimarca”. In particolare Carlos Lucas, Dariusz Szewczyk, Wlodzimierz Blasiak, Ruchira Abeyweera si sono occupati di studiare e mettere a punto un modello stazionario computerizzato per la simulazione dell’impianto ed un prototipo della tecnologia fin qui descritta, allo scopo di testare e dimostrare il funzionamento e le potenzialità della tecnologia da loro ideata. Il modello di simulazione è di tipo stazionario e si basa principalmente sui bilanci di materia, di energia e della massa ed è costituita da blocchi che descrivono le principali componenti: gassificatore, camera di combustione, motore di Stirling e scambiatori di calore. Il prototipo realizzato è stato testato per 450 ore di funzionamento, rilevando le temperature ed i rendimenti dei singoli componenti. In questo modo sono stati ricavati i dati relativi ai rendimenti elettrici, pari al 16,7 % ed i rendimenti termici, paria al 71,30 %. Il sistema ha quindi un rendimento complessivo molto elevato che si aggira attorno all’88%. Grazie ad un accordo siglato con l’ENEA l’impianto di cogenerazione di Castel D’Aiano è monitorato durante l’intero ciclo di produzione di calore ed energia elettriche. I valori specifici di funzionamento dell’impianto sono infatti registrati in continuo da un processore ed elaborati dall’ENEA, che ha assunto il ruolo di Ente di ricerca e supervisione dell’intero progetto. In questo modo non sarà solamente possibile verificare il funzionamento e l’efficienza dell’impianto, ma si potranno valutare la replicabilità e le possibilità di sviluppo di queste tecnologie. 28 LA COGENERAZIONE DI PICCOLA TAGLIA COME RISPOSTA ALLE PROBLEMATICHE ENERGETICHE DELLA MONTAGNA PARTE SECONDA LA COGENERAZIONE DI PICCOLA TAGLIA COME RISPOSTA ALLE PROBLEMATICHE ENERGETICHE DELLA MONTAGNA 2.1. LE SCELTE IMPIANTISTICHE E LA FILIERA DEL LEGNO L’innovativa tecnologia proposta dal CISA – Centro Innovazione per la Sostenibilità Ambientale – messa a punto in collaborazione con il CoSeA –Consorzio di Servizi Ambientali – per la produzione di energia elettrica abbinata alla generazione di energia termica, comunemente definita cogenerazione, risulta essere la soluzione ottimale per le problematiche energetiche all’interno di territori montani. Il sistema proposto, basato sulla gassificazione delle biomasse abbinate all’utilizzo di motori a combustione esterna di Stirling, è caratterizzato da due elementi fondamentali: l’elevata efficienza e la piccola taglia. Con il termine biomassa si indica un vasto insieme di materiali di natura estremamente eterogenea. In generale viene definita biomassa tutto ciò che ha matrice organica, ovvero quel materiale costituito o derivato da organismi vegetali o loro componenti, utilizzabile in processi di trasformazione termochimica o biochimica. In generale con biomasse si individuano tutte le sostanze organiche derivanti direttamente o indirettamente dalla fotosintesi clorofilliana. Mediante questo processo le piante assorbono dall’ambiente circostante l’anidride carbonica (CO2) e l’acqua che, con l’apporto dell’energia solare e delle sostanze minerali nutrienti presenti nel terreno, vengono trasformate in materiale organico utile alla crescita della pianta. Tramite il processo controllato di combustione delle biomasse allo scopo di produrre energia, vengono dispersi nell’ambiente anidride carbonica e vapore acqueo. Appare chiaro che il bilancio dell’anidride carbonica emessa in atmosfera tramite la combustione delle biomasse è teoricamente nullo, questo solo se le quantità di biomasse che si bruciano risultano equivalenti alle quantità che si riproducono annualmente grazie alla fotosintesi clorofilliana. Processo di assorbimento dalla CO2 da parte delle piante CO2 + H2O + energia solare ⇒ Cn(H2O)m + O2 Processo di combustione delle biomasse Cn(H2O)m + O2 ⇒ CO2 + H2O + Energia Utile 29 PARTE SECONDA L’efficienza del sistema è dimostrato dai bilanci di massa ed energia, infatti Il sistema sfrutta circa l’87% dell’energia contenuta nel cippato di legno introdotto. In altre parole la quasi totalità dell’energia contenuta all’interno del cippato di legno che è utilizzato per il funzionamento dell’impianto viene trasformata in energia elettrica e in energia termica, con un bassissimo livello di perdite energetiche del sistema. Scendendo nel dettaglio dell’impianto di Castel D’Aiano, di 200 kW di energia contenuta nella biomassa utilizzata all’interno dell’impianto, 35 kW vengono convertiti in energia elettrica che viene poi ceduta alla rete elettrica Nazionale, con un rendimento della sola parte elettrica del 17,5%, 140 kW vengono trasformati in energia termica e ceduti alla rete di teleriscaldamento a servizio delle strutture pubbliche, con un rendimento della sola parte termica del 70,0% mentre solamente 25 kW termici vengono persi. Il villaggio ecosostenibile danese di Hjortshoj, tutta l’energia utilizzata viene prodotta dalla centrale di cogenerazione 30 LA COGENERAZIONE DI PICCOLA TAGLIA COME RISPOSTA ALLE PROBLEMATICHE ENERGETICHE DELLA MONTAGNA Gli impianti di cogenerazione, siano essi di piccola o grande taglia, devono funzionare in continuo per raggiungere una elevata produzione di energia elettrica e permettere il rientro economico dell’investimento. Questo comporta una produzione di energia termica anche nei periodi in cui la richiesta da parte degli utenti è limitata, solitamente durante la notte e nei periodi estivi. Nel caso di impianti di piccola taglia l’energia termica prodotta nei periodi in cui la richiesta è limitata è facilmente immagazzinabile in grandi accumulatori e riutilizzabile nei momenti di picco. Durante il periodo estivo il quantitativo di energia termica prodotto viene poi utilizzata per la coprire la necessità di acqua calda sanitaria e, nel caso dell’impianto di Castel D’Aiano per aumentare la temperatura dall’acqua della piscina pubblica. Gli impianti di cogenerazione di grossa taglia, al contrario, hanno il grande svantaggio di non poter utilizzare totalmente l’energia termica che viene prodotta, con una conseguente riduzione dell’efficienza globale dell’impianto. Risulta tecnicamente impossibile realizzare accumulatori in grado di immagazzinare gli immensi volumi di acqua calda prodotti da impianti di grossa taglia. L’altra grande motivazione per cui un impianto di cogenerazione di piccola taglia risulta essere una tecnologia vincente rispetto alle altre tecnologie per la produzione di energia da fonti rinnovabili è rappresentato dalla sostenibilità ambientale dell’impianto stesso. Gli impianti di cogenerazione realizzati con la tecnologia della gassificazione abbinata ai motori a combustione interna di Stirling, proposti dal Progetto Cisa in collaborazione con Co.Se.A., con una potenza elettrica installata dai 35 kW ai 140 kW elettrici, necessitano di un bacino di approvvigionamento del cippato di legna molto ridotto, sostenibile dai boschi locali. Prima di intraprendere la realizzazione delle centrali a biomassa il CISA, allo scopo di verificarne la sostenibilità ambientale e la fattibilità tecnico - economica, ha effettuato il progetto di ricerca “Gestione forestale, lotta ai cambiamenti climatici e utilizzo energetico delle biomasse forestali” 1 dal quale, avvalendosi anche di un modello di calcolo basato sul sistema GIS, è possibile valutare il quantitativo di biomassa prelevabile in funzione di differenti metodi e criteri di gestione forestale sostenibili. La sola biomassa forestale utile presente nei comuni Obiettivo 2 sui quali si è concentrato il progetto di ricerca, definita come il volume di biomassa che può essere prelevata tenendo conto delle compatibilità ambientale, economiche e tecnico – infrastrutturali, è stata stimata in circa 88.000 tonnellate. 1 il progetto di ricerca è disponibile all’indirizzo http://centrocisa.it/ciclocarModelloCalcolo.htm 31 PARTE SECONDA Questo consente di eliminare tutti i rischi legati all’approvvigionamento del materiale, quali la non sostenibilità nella gestione dei boschi o il rischio che il materiale derivi da paesi esteri o da territori troppo lontani. La nascita di impianti di cogenerazione di piccola taglia distribuiti sul territorio porterà quindi alla nascita di piccole filiere del legno, gestite da aziende agricole locali con conseguenti vantaggi sia nella gestione sostenibile del bosco che nell’occupazione di manodopera per l’approvvigionamento della materia prima. L’utilizzo delle biomasse a scopo energetico produce quindi consistenti benefici a livello ambientale, occupazionale e di politica energetica. Benefici ambientali La biomassa assorbe CO2 dall’atmosfera durante la crescita e la restituisce all’ambiente nel corso della combustione. Pertanto, il bilancio della CO2, viene definito nullo. Le emissioni di inquinanti acidi, ossidi di azoto, polveri e microinquinanti possono essere controllati con le moderne tecnologie di combustione e depurazione dei fumi. Il basso contenuto di zolfo e di altri inquinanti fa sì che, quando utilizzate in sostituzione di carbone e di olio combustibile, le biomasse contribuiscano ad alleviare fenomeni di acidificazione. Benefici occupazionali E’ evidente che le diverse fasi del ciclo produttivo del combustibile da biomassa, sia esso di origine agricola o forestale, creano posti di lavoro e favoriscono la ripresa dei settori agricolo e forestale. Inoltre, anche l’industria collegata alle tecnologie di conversione energetica potrebbe trarre un considerevole beneficio occupazionale. Benefici per la politica energetica L’energia delle biomasse vegetali contribuisce a ridurre la dipendenza dalle importazioni di combustibili fossili e a diversificare le fonti di approvvigionamento energetico oltre che al perseguimento degli obiettivi imposti nell’ambito delle conferenze internazionali sul clima. Gli altri vantaggi che caratterizzano gli impianti di cogenerazione di piccola taglia sono rappresentati dalle ridotte dimensioni delle reti di teleriscaldamento, che comportano bassi investimenti per la loro realizzazione e limitati impatti ambientali. Infine l’atro grande vantaggio di impianti di questo tipo deriva dalla totale automazione di ogni fase, nello specifico l’impianto di Castel D’Aiano, primo esempio in Europa dell’applicazione della gassificazione delle biomasse abbinate ai motori a combustione esterna di Stirling, è totalmente automatizzato e non necessita di nessuna supervisione. L’impianto funziona in continuo per l’intero corso dell’anno con solamente un paio di fermi della durata di una giornata per la manutenzione. Questi impianti risultano quindi essere estremamente adatti per la gestione anche da parte di enti pubblici. 32 LA COGENERAZIONE DI PICCOLA TAGLIA COME RISPOSTA ALLE PROBLEMATICHE ENERGETICHE DELLA MONTAGNA In estrema sintesi possiamo individuare i vantaggi derivanti dall’utilizzo della tecnologia proposta in: ‡ Alta efficienza, con rendimenti superiori a tutte le altre tecnologie per la produzione di energia da fonti rinnovabili; ‡ Piccola taglia, che assicura la sostenibilità dell’intero processo; ‡ Sostenibilità ambientale dell’intera filiera , con benefici ambientali ed occupazionali; ‡ Piccole reti di teleriscaldamento, che assicurano bassi investimenti e ridotti impatti; ‡ Automazione ed assenza di supervisione, che rendono tali impianti adatti alla gestione da parte di Enti Pubblici. Per tutti questi motivi l’obiettivo di CISA e del CoSeA è quello di realizzare nei prossimi anni impianti di piccola taglia che possano assicurare l’autonomia energetica di piccoli centri in località montane. La filiera corta del legno Con filiera si intende l’insieme delle aziende che concorrono a produrre, distribuire e commercializzare un dato prodotto. La filiera del legno viene definita corta quando le materie prime provengono da un territorio contenuto in un raggio di 70 chilometri dall’impianto. I vantaggi che derivano dalla nascita di filiere corte del legno a servizio di impianti presenti sul territorio dell’Appennino comporta prima di tutto la nascita di una “nuova” economia a scala locale totalmente sostenibile, che consente alla imprese agricole locali di trovare nuove forme di sostentamento legate alla gestione del bosco, questo comporta una serie di vantaggi sia a livello occupazionale che ambientale. La gestione sostenibile del bosco porta infatti alla nascita di nuovi posti di lavoro legati alla manutenzione dei boschi, alla coppatura dei materiali ed al conferimento di questi ultimi presso gli impianti. La gestione sostenibile del bosco comporta poi vantaggi indiretti, tra i quali: il valore aggiunto che un bosco ben curato porta a livello ambientale e paesaggistico, con ricadute positive nel settore turistico; la riduzione degli effetti di dilavamento e degli smottamenti a cui il territorio appenninico è fortemente soggetto. 33 PARTE SECONDA 2.2. I PROCESSI DI GASSIFICAZIONE In generale definiamo la gassificazione come un processo chimico che permette di convertire i materiali ricchi di carbonio, come il carbone, il petrolio, o le biomasse, in monossido di carbonio, idrogeno e altri composti gassosi. Il processo di degradazione termica avviene a temperature elevate (superiori a 700-800°C), in presenza di una percentuale sotto-stechiometrica di un agente ossidante: tipicamente ossigeno o vapore. La miscela gassosa risultante costituisce quello che viene definito gas di sintesi o syngas. I principi della gassificazione sono noti fin dalla fine del XVIII secolo e le prime applicazioni commerciali di cui si ha notizia risalgono al 1830. Fino al 1950 circa, la gassificazione é stata sempre effettuata in condizioni di pressione atmosferica: ciò ne limita le potenzialità, in quanto l’equipaggiamento é ingombrante e non è possibile alimentare i moderni impianti con turbina a gas (a meno di impegnarsi nella costosa operazione di compressione del syngas caldo). Soltanto dopo il 1950 si é avuta a disposizione la tecnologia per la gassificazione in condizioni pressurizzate, con un notevole potenziale per lo sviluppo di unità compatte ed adatte all’alimentazione di turbine a gas. Attualmente la gassificazione non è un sistema ampliamente sviluppato in Europa, ma trova alcune applicazioni in impianti di grande dimensioni, abbinati a motori a combustione interna con ciclo di Otto in paesi come la Cina e l’India dove il costo della manodopera e gli standard ambientali sono di molto inferiori a quelli Europei. La gassificazione delle biomasse è un processo termochimico in cui il materiale ligneo viene convertito in un gas a basso o medio potere calorifico inferiore, mediante la vaporizzazione dei componenti più volatili contenuti nel cippato, come l’anidride carbonica, l’idrogeno ed il metano. La maggior parte dei componenti che costituiscono il legno possono essere resi gassosi. Il meccanismo tramite il quale questo fenomeno avviene è relativamente semplice e si basa sulla combustione parziale del legno, ottenuta facendo filtrare una miscela calda di residui di combustione ad una temperatura di circa 600°C – 800°C ed ossigeno in bassa percentuale, che serve come comburente per alimentare la combustione parziale stessa, che viene così controllata variando la percentuale di ossigeno nella miscela. 34 LA COGENERAZIONE DI PICCOLA TAGLIA COME RISPOSTA ALLE PROBLEMATICHE ENERGETICHE DELLA MONTAGNA 2.3. LA SCELTA TRA GASSIFICATORI DOWN DRAFT E GASSIFICATORI UP - DRAFT La gassificazione delle biomasse può avvenire con due diverse tecnologie, che si contraddistinguono principalmente dalla tipologia del gassificatore all’interno del quale viene inserita il cippato. I gassificatori si suddividono in down – draft, con spillatura del gas dalla parte inferiore e up – draft, con spillatura del gas nella parte superiore. Nei gassificatori con estrazione del gas dalla parte inferiore, detti anche equi corrente, il gas viene estratto dalla parete inferiore del gassificatore ed esce ad una temperatura piuttosto alta, funzione della temperatura di combustione parziale, e quindi funzione della tipologia di materiale in ingresso. Prima di essere utilizzato il syngas deve subire una serie di complessi meccanismi di depurazione allo scopo di eliminare i particolati, i metalli incombusti, i Tars lo zolfo ed il cloro. All’interno dei gassificatori down draft normalmente deve essere inserito solamente materiale con umidità inferiore al 15% e questo comporta grandi problemi gestionali dell’impianto. L’impianto sperimentale della Stirling Danmark, il sistema di essiccazione del cippato 35 PARTE SECONDA Nei gassificatori up draft, detti anche controcorrente, il syngas viene invece spillato dall’alto, in questo modo prima di uscire è costretto a filtrare attraverso il cippato di legno, riscaldandolo, asciugandolo e preparandolo così alla combustione parziale ed alla gassificazione; il risultato è quello di un gas a temperatura nettamente più bassa e con un carico di aerosol che lo rende adatto alla combustione in un bruciatore; in questo tipo di gasogeni il combustibile legnoso può avere umidità superiori al 60%, questo fattore comporta grandi vantaggi gestionali dell’impianto in quanto il cippato di legno può essere inserito all’interno del gassificatore senza essere sottoposto alla fase di stagionatura. Sono proprio questi ultimi, i gassificatori up draft, che sono stati scelti per la realizzazione dell’impianto di Castel D’Aiano, in quanto comportano grandi vantaggi sia ambientali, con la riduzione degli agenti inquinanti in uscita dall’impianto che possono essere considerati trascurabili, sia vantaggi gestionali, in quanto il materiale che viene inserito all’interno del gassificatore può avere un livello di umidità molto alto ed elevati percentuali di ceneri, potendo inserire all’interno del gassificatore cippato che deriva anche da ramaglie e dagli sfalci. Camera di combustione verticale con motore di stirling installato nella parte inferiore 36 LA COGENERAZIONE DI PICCOLA TAGLIA COME RISPOSTA ALLE PROBLEMATICHE ENERGETICHE DELLA MONTAGNA Le reazioni chimiche ed i processi che avvengono all’interno del gassificatore di Castel D’aiano sono descritte in dettaglio di seguito. Nella zona inferiore del gassificatore il cippato di legno entra in contatto con i fumi caldi di ricircolo che si trovano ad una temperatura di circa 400°C con un contenuto di ossigeno di circa il 4%. Grazie all’elevata temperatura ed alla limitata percentuale di ossigeno il legno subisce una combustione parziale che consente di mantenere accesi alcuni tizzoni ardenti. Questa fase, che prende il nome di ossidazione, fa si che il carbonio contenuto nel cippato si leghi con l’ossigeno a formare anidride carbonica, innescando il vero e proprio processo di gassificazione. Nella zona di gassificazione il cippato di legno volatilizza e i fumi caldi inseriti all’interno del gassificatore risalendo verso l’alto assumono anche la funzione di vettore per le molecole che si liberano durante il processo. Il fluido vettore, che a questo punto è totalmente privo di ossigeno, attraversando il letto di cippato fa scaturire una serie di reazioni chimiche che portano alla formazione di monossido di carbonio, idrogeno e metano. I fumi caldi, privi di umidità ed ossigeno, continuando nella loro risalita, incontrano nuovi strati di cippato e provocano l’evaporazione delle molecole di acqua contenute nel legno, asciugando ulteriormente la biomassa contenuta nel gassificatore. In questa fase avviene l’altra reazione chimica che caratterizza il processo: la pirolisi. Questa reazione, che avviene a temperatura inferiore rispetto alla ossidazione ed alla gassificazione, comporta una serie di reazioni chimiche nelle quali l’anidride carbonica che si è prodotta nella fasi precedenti si lega con l’idrogeno, il metano e l’ossigeno a formare un’ulteriore porzione di monossido di carbonio. In uscita dal gassificatore quindi il syngas è formato principalmente da monossido di carbonio, idrogeno e metano, che rappresentano la porzione combustibile del gas, assieme alla quale si trova una limitata percentuale di anidride carbonica e azoto. Camera di combustione verticale con motore di stirling installato nella parte superiore 37 PARTE SECONDA In estrema sintesi le reazioni che avvengo all’interno del gassificatore installato nell’impianto di Castel D’Aiano sono: Ossidazione C + O2 = CO2 C + 2H20 = CO2 + 2H2O Gassificazione C + H2O = CO + H2 C + C02 = 2CO C + 2 H2 = CH4 CO2 + H2 = CO + H2O (liquida) Pirolisi CO2 + H2 = CO + H2O (gas) CH4 + ½ O2 = CO + 2H2 In generale, ma i dati variano in base ed alle caratteristiche della biomassa utilizzata, il risultato che si ottiene da tali processi porta ad ottenere: 19% CO (MONOSSIDO DI CARBONIO) 18% H2 (IDROGENO) 3% (METANO) CH4 10% CO2 (ANIDRIDE CARBONICA) 50% N2 (AZOTO MOLECOLARE) P.C.I. (POTERE CALORIFICO INFERIONE) = 1,3 kWh/Nm3 38 GAS COMBUSTIBILI GAS INCOMBUSTIBILI LA COGENERAZIONE DI PICCOLA TAGLIA COME RISPOSTA ALLE PROBLEMATICHE ENERGETICHE DELLA MONTAGNA Il gas ottenuto in questo modo viene comunemente chiamato syngas o gas di gasogeno e nel caso dell’impianto di Castel d’Aiano fuoriesce dalla parte superiore del gassificatore ad una temperatura di circa 170°C. Il gas entra direttamente nella camera di combustione, nella quale viene fatto bruciare a circa 1250°C, a questa temperatura avviene una combustione totale di tutti gli elementi, compresi i catrami e le eventuali impurità. In questo modo in uscita dal camino troviamo solamente anidride carbonica, vapore acqueo e residui incombusti trascurabili. Gli incentivi derivanti dall’utilizzo di biomasse Per quanto riguarda gli incentivi disponibili, al momento l’utilizzo della biomassa vegetale dà accesso ai Certificati Verdi e ai Titoli di Efficienza Energetica. Il recente D.Lgs. 159/0710 ha introdotto diverse novità nello schema di incentivazione dell’energia elettrica prodotta da biomasse vegetali. L’energia elettrica prodotta da biomasse e biogas derivanti da prodotti agricoli, di allevamento e forestali ottenuti mediante filiere corte, cioè entro un raggio di 70 chilometri dall’impianto che li utilizza, è incentivata mediante emissione di Certificati Verdi per un periodo di 15 anni e in numero pari al prodotto della produzione di energia moltiplicata per il coefficiente di 1,8. Gli impianti di potenza inferiore a 1 MW che producono energia elettrica utilizzando biomasse e biogas ottenuti come sopra definito hanno diritto a una tariffa fissa omnicomprensiva pari a 0,30 €/kWh, per un periodo di 15 anni, in alternativa ai certificati verdi. Nel 2007, i Certificati Verdi hanno assunto il valore di mercato di circa 118 €/MWh. La fabbrica dove vengono realizzati gli elementi dell’impianto 39 PARTE SECONDA 2.4 MOTORI A COMBUSTIONE INTERNA ED ESTERNA 2.4.1 I Motori a combustione interna Come già descritto in precedenza il syngas prodotto dalla gassificazione delle biomasse può essere utilizzato per il funzionamento di motori, siano essi a combustione interna o esterna. Nei motori a combustione interna il gas che viene utilizzato deriva dai gassificatori down-draft, con estrazione del gas della parte inferiore del gassificatore. Utilizzando questa tecnologia è necessario introdurre nel gassificatore un cippato di legno con una umidità (W) non superiore al 15% e con pezzatura ottimale. Il gas così ottenuto deve essere trattato tramite una serie di processi allo scopo di eliminare le impurità presenti. Il gas estratto dal gassificatore down-draft prima di essere utilizzato all’interno dei motori a combustione interna deve essere filtrato, depurato e condensato. Tutti questi processi comportano una riduzione dell’efficienza dell’intero sistema, con conseguenti problemi di carattere gestionale ed economico. Una volta depurato, il syngas passa direttamente nella camera di combustione interna del motore, in questa il processo non è ottimizzato per la combustione del gas di sintesi e quindi i fumi in uscita presenteranno sempre una componente incombusta inquinante. Un altro problema fondamentale nell’utilizzo della gassificazione delle biomasse abbinate ai motori a combustione interna deriva dalla elevata manutenzione a cui questi motori devono essere sottoposti. Il syngas entra infatti in contatto diretto con la parti in movimento del motore e, a causa della presenza residua di catrami ed altri elementi incombusti, provoca un rapido deterioramento di tutti gli elementi del motore stesso, con un elevato numero di manutenzioni a cui il motore deve essere sottopoto. La fabbrica dove vengono realizzati gli elementi dell’impianto 40 LA COGENERAZIONE DI PICCOLA TAGLIA COME RISPOSTA ALLE PROBLEMATICHE ENERGETICHE DELLA MONTAGNA In sintesi i problemi legati alla gassificazione combinata con motori a combustione interna sono: ‡ Per abbinare un gassificato con un motore a combustione interna è necessario utilizzare gassificatori per biomassa secca, vale a dire con un contenuto percentuale di umidità W < 15%; ‡ Prima di introdurre il syngas all’interno della camera di combustione interna del motore occorre depurare il gas dai catrami e dai residui chimici derivanti dalla gassificazione con una conseguente produzione dei residui che attualmente sono considerati come rifiuti speciali e le perdite energetiche derivanti dalla depurazione; ‡ Altri inconvenienti nell’utilizzo di motori endotermici derivano dall’elevata manutenzione, infatti i gas che entrano in contatto con tutte le parti in movimento del motore provocano una forte ossidazione ed un rapido deterioramento, inoltre i motori a combustione interna hanno un’elevata rumorosità; Esempio di motore endotermico a ciclo di Otto 41 PARTE SECONDA 2.4.2 Le applicazioni storiche Il 29 ottobre 1929, giorno passato alla storia come il famoso “martedì nero“, con il crollo della borsa affari di New York iniziò la cosiddetta grande depressione, la più grave crisi economica a livello mondiale. Anche per l’Italia, non esente dalla crisi mondiale, iniziò negli stessi anni un periodo di austerità, aggravata dalla crescente scarsità di petrolio che diveniva sempre più prezioso con l’aumentare del parco circolante. Per cercare di ovviare in qualche modo alla situazione che rischiava di paralizzare il seppur limitato trasporto dell’epoca erano molti gli inventori che in quegli anni hanno studiato l’applicazione pratica dei principi di gassificazione di combustibili solidi all’autotrazione realizzando dei “gasogeni” di dimensioni compatte da poter essere installati su un’automobile o su un autocarro e funzionanti con combustibili “poveri” come legna e carbone. Il sistema sfruttava la proprietà del carbonio di combinarsi facilmente con l’ossigeno a temperatura elevata, e la proprietà della miscela aria – ossido di carbonio di essere altamente esplosiva. L’apparecchio aveva la funzione di bruciare in modo incompleto questi combustibili poveri per produrre una miscela di gas ancora combustibile composta da ossido di carbonio, idrogeno, metano e altri in proporzione minore, con un potere calorico più che sufficiente a far funzionare un motore endotermico. L’impianto a gasogeno comprendeva un generatore di gas, dei filtri, un sistema di raffreddamento, un ventilatore con relativo condotto per l’aria e un carburatore. Il generatore di gas era costruito da un cilindro in ferro rivestito di materiale refrattario fino all’altezza del fornello e posto verticalmente. Questo elemento, oltre a contenere la carica del combustibile era a contatto tramite una griglia con il fornello, dove avveniva la combustione. Il generatore era chiuso accuratamente in alto per poter contenere e accumulare il gas prodotto e presentava un’apertura munita di valvola automatica per far entrare l’aria necessaria alla combustione. Prima di partire era necessario fare la carica di carbonella o di legna nel bruciatore, riempire d’acqua il serbatoio dell’evaporatore, chiudere il tutto e infine accendere il fornello, proprio come se fosse una normale stufa a legna. 42 LA COGENERAZIONE DI PICCOLA TAGLIA COME RISPOSTA ALLE PROBLEMATICHE ENERGETICHE DELLA MONTAGNA Il motore così alimentato perdeva un 25% di potenza e il veicolo aumentava di peso da uno a due quintali riducendo ulteriormente le prestazioni. Il rapporto di compressione doveva essere portato a 8: 1 e questo si otteneva sostituendo i pistoni con altri a cielo. Nel 1933, un’Alfa Romeo 1750 OTC Compressore, alimentata a gasogeno, partecipò alla Mille Miglia e una Balilla, con tale impianto effettuò il raid Roma – Budapest di 2900 km in piena stagione invernale. L’Alfa Romeo 6 C 1750 con compressore alimentato a carbone di legna con il quale il Generale Ferraguti “…percorse senza alcuna noia ben centomila chilometri…”, riferiscono le cronache dell’epoca (1939) e “…Fu necessario soltanto un cambio di cuscinetti degli aspi, cambio che si sarebbe dovuto fare lo stesso se fosse stato alimentato a benzina…” Da notare la strana forma dei parafanghi posteriori, appositamente studiati per contenere la carbonella. 43 PARTE SECONDA Riportiamo alcuni dati relativi al gasogeno a legna modello “Roma” montato dalla ditta Alfa Romeo nei primi anni cinquanta: costo: 12.000 -15.000 lire; rendimento: 1 CV ora con 0.80 Kg di legna secca; consumi: 1 litro di benzina equivaleva a 2.5 Kg di legna. Nell’ottica dell’autarchia dei carburanti promossa del governo fascista fu emanata nel 1938 una legge che imponeva l’impianto a gasogeno su tutti gli autoservizi pubblici. Autobus modello Lancia Omicron Autobus modello Alfa Romeo 110 AG Autobus modello Lancia Omicron Allo scoppio della seconda guerra mondiale poi l’applicazione del gasogeno segnò un forte incremento, e fu proprio grazie a questa tecnologia che, negli anni più duri della nostra storia nazionale, si riuscì a mantenere attiva una seppur minima rete di trasporti stradali, divenuti vitali dopo che la rete ferroviaria venne devastata dai bombardamenti aerei. 44 LA COGENERAZIONE DI PICCOLA TAGLIA COME RISPOSTA ALLE PROBLEMATICHE ENERGETICHE DELLA MONTAGNA 2.5. CARATTERISTICHE E FUNZIONAMENTO DEL MOTORE A COMBUSTIONE ESTERNA DI STIRLING L’applicazione della gassificazione delle biomasse a motori a combustione esterna, detti esotermici, comporta quindi una serie di vantaggi che possono essere riassunti in: ‡ Utilizzo di gassificatori up-draft per biomassa umida, con una un contenuto percentuale di umidità W > 60%, questo comporta la possibilità di utilizzare anche biomasse non particolarmente stagionate; ‡ Avere una combustione diretta del gas all’interno del motore senza la necessità di “raffinare” il syngas, ovviando in questo modo alla produzione di residui speciali e alle perdite energetiche; ‡ Il gas viene bruciato in una camera di combustione che può essere controllata elettronicamente, aumentando in questo modo l’efficienza complessiva del sistema e minimizzando le emissioni; ‡ Avere una manutenzione minima, infatti il gas non entra mai in contatto con gli elementi in movimento del motore che, nel caso del motore di Stirling sono il la metà rispetto ad un normale motore a combustione endotermica; ‡ Altri vantaggi nell’utilizzo di motori a combustione esterna sono rappresentati dall’elevata autonomia e dalla silenziosità. Esempio di motore endotermico di Stirling 45 PARTE SECONDA Vediamo ora più in dettaglio le caratteristiche ed il funzionamento del motore di Stirling. Questo motore fu inventato nel 1816 dal Reverendo scozzese Robert Stirling allo scopo di migliorare le prestazioni e di ridurre i numerosi incidenti derivanti dall’utilizzo dei motori a vapori. La tecnologia del motore a combustione esterna non ha trovato numerose applicazioni nel corso degli anni perché i materiali e le tecnologie utilizzate nel 1800 per la sua costruzione non risultavano affidabili in confronto ai motori a combustione interna che risultano, sotto il profilo termodinamico, molto più semplici e sicuri. Oggi il motore a combustione esterna di Stirling è tornato ad essere una tecnologia vincente grazie ai grandi passi avanti fatti nel campo dei materiali e dei sistemi di controllo elettronico del processo di combustione. Il motore di Stirling ha infatti un’elevata resa solamente a temperature e pressioni molto elevate, che erano difficilmente controllabili fino a poche decine di anni fa. Robert Stirling Il motore si basa sul principio di funzionamento del ciclo chiuso, utilizzando un gas come fluido termodinamico (solitamente aria, azoto oppure elio o idrogeno nelle versioni ad alto rendimento). Il motore entra in funzione quando si raggiunge una opportuna differenza di temperatura tra il suo punto caldo ed il punto freddo. Esistono tre diverse configurazioni del motore Stirling: La configurazione Alfa 46 La configurazione Beta La configurazione Gamma LA COGENERAZIONE DI PICCOLA TAGLIA COME RISPOSTA ALLE PROBLEMATICHE ENERGETICHE DELLA MONTAGNA La particolarità di questo motore, in tutte e tre le configurazioni, è quella di funzionare senza fare ricorso a valvole, mantenendo come sole parti in movimento i pistoni ed il dislocatore che agiscono collegati ad un albero motore con una coppia di gomiti sfasati tra loro di 90 gradi, riducendo in questo modo l’usura degli elementi e la conseguente manutenzione del motore. Il motore di Stirling installato a Castel d’Aiano 47 PARTE SECONDA Di seguito descriviamo il funzionamento in configurazione Alfa, quella utilizzata per la realizzazione del motore installato nell’impianto di cogenerazione di Castel D’Aiano. Il ciclo di funzionamento prevede il movimento dei pistoni in seguito all’espansione ed alla compressione del gas che scorre alternativamente da un ambiente regolato da un termostato caldo ad uno con termostato freddo dopo essere passato da un rigeneratore di calore. Lo scambiatore caldo rappresenta la sorgente ad alta temperatura del ciclo che essendo esterna è svincolata dalla macchina e può quindi essere di qualsiasi tipo. Il rigeneratore assorbe e restituisce alternativamente calore al fluido di lavoro. Lo scambiatore freddo che costituisce la sorgente a bassa temperatura, è uno scambiatore a flusso incrociato a fascio tubiero in cui i tubi sono lambiti esternamente dall’acqua di raffreddamento, mentre all’interno dei tubi fluisce il fluido di lavoro. Il moto del fluido che evoluisce è regolato non dalla presenza di valvole, bensì dalle variazioni dei volumi relativi che compongono lo spazio di lavoro offerto al fluido stesso e queste variazioni vengono prodotte dal moto degli stantuffi. 48 Dettaglio dei cilindri del motore installato a Castel d’Aiano Alloggiamento dei cilindri all’interno della testata La testata prima di essere installata sul motore Dettaglio dei condotti di collegamento tra cilindro freddo e cilindro caldo LA COGENERAZIONE DI PICCOLA TAGLIA COME RISPOSTA ALLE PROBLEMATICHE ENERGETICHE DELLA MONTAGNA In funzione delle posizioni assunte dagli stantuffi si individuano quattro fasi: FASE 1 FASE 2 Il pistone caldo si trova al PMS Il pistone freddo si trova al PMS Il pistone freddo accelera ed il pistone caldo decelera, l’elio si muove dal pistone freddo a quello caldo, percorrendo il condotto di collegamento, fase di compressione con aumento di pressione per riduzione di volume. L’elio si trova alla massima compressione all’interno del condotto di collegamento e nel cilindro caldo, fase di riscaldamento ed aumento di pressione per aumento di temperatura. FASE 3 FASE 4 Il pistone caldo si trova al PMI Il pistone freddo si trova al PMI L’elio libera la propria pressione e si espande cedendo energia all’albero motore, l’elio percorre il condotto in senso contrario, fase di espansione e riduzione di pressione per aumento di volume. L’elio ha raggiunto il pistone freddo e cede calore all’acqua di raffreddamento, perdendo pressione, inizia la fase di raffreddamento e diminuzione di pressione per calo di temperatura. 49 PARTE SECONDA Il Ciclo termodinamico ed il rendimento del motore di Stirling Il ciclo termodinamico è quindi composto da quattro trasformazioni, rappresentate nel piano (p, V): ‡ 1 ‡ 2: compressione isoterma a temperatura T1 , con diminuzione di volume ed aumento di pressione ‡ 2 ‡ 3: trasformazione isocora con aumento di pressione e di temperatura, da T1 a T2. ‡ 3 ‡ 4: espansione isoterma a temperatura T2 , con aumento di volume e diminuzione di pressione ‡ 4 ‡ 1: trasformazione isocora con diminuzione di pressione e di temperatura che ritorna al valore iniziale T1. Il ciclo ideale Il ciclo reale In realtà il ciclo termodinamico reale si scosta leggermente da quello ideale, generando perdite energetiche, causate dell’impossibilità di avere la fase di riscaldamento e raffreddamento perfettamente isocoro. I pistoni infatti non possono fermarsi e quindi l’elio non può assorbire o cedere calore a volume costante. 50 LA COGENERAZIONE DI PICCOLA TAGLIA COME RISPOSTA ALLE PROBLEMATICHE ENERGETICHE DELLA MONTAGNA Il rendimento del motore, in linea teorica, può essere calcolato come il rapporto fra l’energia che ottengo durante un ciclo e l’energia che deve essere fornita durante il ciclo stesso: = energia che ottengo / energia che fornisco Il lavoro ottenuto può essere calcolato utilizzando il primo principio della termodinamica, che uguaglia la variazione di energia interna durante una trasformazione termodinamica alla differenza fra il calore assorbito ed il lavoro fatto dal sistema durante la trasformazione stessa. In un ciclo la variazione di energia interna è nulla e quindi il lavoro ottenuto coincide con la quantità di calore complessivamente scambiata fra sistema ed ambiente durante tutte le trasformazioni che costituiscono il ciclo. Graficamente il lavoro ottenuto è rappresentato dall’area contenuta nella curva che rappresenta il ciclo stesso nel piano pV. Per determinare L e Q si considerano le singole trasformazioni: L = Q12 = nRT ln(V /V ) 12 1 1 2 L =0 dove: Q = nc (T – T ) 23 BC V 2 1 L = Q = nRT ln(V /V ) CD L DA CD 2 2 1 =0 dove: Q DA = nc (T – T ) V 1 2 Quindi: L = nR ln(V /V ) (T – T ) 2 1 2 1 51 PARTE SECONDA 2.6. UN SISTEMA COMPETITIVO NON SOLO SUL TERRENO DELLE ENERGIE RINNOVABILI, MA ANCHE SU QUELLO DEI BILANCI ECONOMICI Ipotesi tecniche ed economiche di sistemi di cogenerazione gassificatore+stirling. In queste pagine sono presentate una serie di simulazioni tecniche ed economiche per impianti da 70, 105 e 140 kW elettrici. Tali simulazioni si basano sull’ ipotesi di impianti connessi ad una rete di teleriscaldamento della lunghezza di circa 500 metri. L’ottimizzazione dell’impianto viene realizzata con un funzionamento fissato in 8.000 ore/anno tenendo conto di un periodo di manutenzione limitato a 1 un mese circa per ogni motore. Le simulazioni riguardano ovviamente sistemi di cogenerazione, in cui sia cioè possibile utilizzare e vendere anche il calore. I risultati sono confortanti perchè dimostrano che nelle ipotesi di vendere almeno il 60-70% del calore prodotto, gli impianti si reggono anche senza sovvenzioni (a parte ovviamente le tariffe incentivate per la cessione in rete dell’energia elettrica). Come si può vedere dalla tabella riassuntiva i tempi di ritorno semplice degli investimenti sono per i casi migliori, paragonabili a quelli dell’eolico. Ovviamente si tratta di ipotesi di massima perchè per gli impianti più grossi la rete di teleriscaldamento dovrà essere più lunga, perchè nasce il problema di dove piazzare gli impianti e perchè più si va su con la taglia dell’impianto più cippato serve e più frequenti devono essere i viaggi: l’impianto da 140 kW vuole 2.400 tonnellate/anno di cippato e non è possibile metterlo dentro un centro abitato o dove la viabilità non è più che buona. E’ il motivo per cui il sistema con 2 motori risulta oggi essere quello ottimale anche se la richiesta termica della rete magari è più elevata. 70 Kw con rete senza rete Tipo di impianto Ore di funzionamento Consumo cippato (W 40%) Margine operativo lordo Margine ante imposte Tempo di ritorno semplice 52 ore/anno t/anno % % anni 8.000 1.200 51% 19% 6,3 8.000 1.200 51% 24% 5,0 105 Kw con rete senza rete 8.000 1.800 56% 29% 4,9 8.000 1.800 56% 33% 4,2 145 Kw con rete senza rete 8.000 2.400 59% 32% 4,5 8.000 2.400 59% 35% 3,9 LA COGENERAZIONE DI PICCOLA TAGLIA COME RISPOSTA ALLE PROBLEMATICHE ENERGETICHE DELLA MONTAGNA SCHEDA RIASSUNTIVA COGENERATORE TIPO CON CON RETE TELERISCALDAMENTO 400 kW totali 280 kW termici 70 kW elettrici Caratteristiche Tecniche Sistema di generazione Gasificatore Potenza complessiva Potenza termica ricavabile Potenza elettrica ricavabile Generatori di calore Potenza termica unitaria Macchine installate Potenza termica installata Generatori elettrici Potenza elettrica unitaria Macchine installate Potenza elettrica installata Valore dell'investimento 1 Opere civili 2 Gasificatore 3 Generatori 4 Impiantistica e connessioni 5 Sistema del cippato 6 Rete teleriscaldamento 7 Connessioni elettriche 8 Spese tecniche 9 Imprevisti Costi di investimento totale a kW installato per kW termico utile per kW elettrico utile Costi di investimento macchinari a kW installato per kW termico utile per kW elettrico utile Valore della produzione Energia termica Energia Elettrica Costi della produzione Cippato Altre fonti energetiche Personale Servizi esterni Manutenzione Diversi Margine operativo lordo Ammortamenti Oneri finanziari (media 10 anni) Margine ante imposte 2 400 kW 280 kWt 70 kWe Motori Produzione annua di energia Periodo di funzionamento Periodo di utilizzazione termica Energia termica utile Energia elettrica utile Energia passiva 8.000 6.000 2.240 560 400 Destinazione commerciale dell'energia Energia termica venduta Energia termica da disperdere Energia elettrica venduta 1.680 MWh 560 MWh 560 MWh Cippato consumato Consumo orario (W=40%) Quantitativo totale 150 kg/h 1.200 ton/anno ore ore MWh MWh MWh 140 kWt 2 n° 280 kWt 35 kWe 2 n° 70 kWe 952.000 70.000 90.000 300.000 180.000 30.000 150.000 10.000 99.600 22.400 € € € € € € € Fonti fossili risparmiate Per energia termica Per energia elettrica 144 TEP 140 TEP € € Incidenza costi di investimento su energia prodotta Energia termica utile Energia elettrica utile 3.400 €/kW 13.600 €/kW 420.000 1.500 €/kW 6.000 €/kW 75 €/MWh 300 €/MWh 60 €/ton € Su costo investimento totale Su costo investimento macchinari € € € 294.000 126.000 168.000 € € € € € € € 144.240 72.000 8.640 25.000 18.000 12.600 8.000 € 149.760 51% -63.467 -31.706 54.587 19% 15 anni 33.600 MWh 8.400 MWh 28 113 13 50 €/MWht €/Mwhe €/MWht €/Mwhe 53 PARTE SECONDA SCHEDA RIASSUNTIVA COGENERATORE TIPO CON CON RETE TELERISCALDAMENTO 600 kW totali 420 kW termici 105 kW elettrici Caratteristiche Tecniche Sistema di generazione Gasificatore Potenza complessiva Potenza termica ricavabile Potenza elettrica ricavabile Generatori di calore Potenza termica unitaria Macchine installate Potenza termica installata Generatori elettrici Potenza elettrica unitaria Macchine installate Potenza elettrica installata Valore dell'investimento 1 Opere civili 2 Gasificatore 3 Generatori 4 Impiantistica e connessioni 5 Sistema del cippato 6 Rete teleriscaldamento 7 Connessioni elettriche 8 Spese tecniche 9 Imprevisti Costi di investimento macchinari a kW installato per kW termico utile per kW elettrico utile Valore della produzione Energia termica Energia Elettrica Costi della produzione Cippato Altre fonti energetiche Personale Servizi esterni Manutenzione Diversi Margine operativo lordo Ammortamenti Oneri finanziari (media 10 anni) Margine ante imposte 54 600 kW 420 kWt 105 kWe Motori Produzione annua di energia Periodo di funzionamento Periodo di utilizzazione termica Energia termica utile Energia elettrica utile Energia passiva 8.000 6.000 3.360 840 600 Destinazione commerciale dell'energia Energia termica venduta Energia termica da disperdere Energia elettrica venduta 2.520 MWh 840 MWh 840 MWh Cippato consumato Consumo orario (W=40%) Quantitativo totale 225 kg/h 1.800 ton/anno ore ore MWh MWh MWh 140 kWt 3 n° 420 kWt 35 kWe 3 n° 105 kWe 1.210.000 100.000 100.000 450.000 210.000 30.000 150.000 20.000 127.200 22.800 Costi di investimento totale a kW installato per kW termico utile per kW elettrico utile 3 € € € € € € € Fonti fossili risparmiate Per energia termica Per energia elettrica 217 TEP 210 TEP € € Incidenza costi di investimento su energia prodotta Energia termica utile Energia elettrica utile 2.881 €/kW 11.524 €/kW 580.000 1.381 €/kW 5.524 €/kW 75 €/MWh 300 €/MWh 60 €/ton € Su costo investimento totale Su costo investimento macchinari € € € 441.000 189.000 252.000 € € € € € € € 193.360 108.000 12.960 25.000 22.000 17.400 8.000 € 247.640 56% -80.667 -40.299 126.674 29% 15 anni 50.400 MWh 12.600 MWh 24 96 12 46 €/MWht €/Mwhe €/MWht €/Mwhe LA COGENERAZIONE DI PICCOLA TAGLIA COME RISPOSTA ALLE PROBLEMATICHE ENERGETICHE DELLA MONTAGNA SCHEDA RIASSUNTIVA COGENERATORE TIPO CON CON RETE TELERISCALDAMENTO 800 kW totali 560 kW termici 140 kW elettrici Caratteristiche Tecniche Sistema di generazione Gasificatore Potenza complessiva Potenza termica ricavabile Potenza elettrica ricavabile Generatori di calore Potenza termica unitaria Macchine installate Potenza termica installata Generatori elettrici Potenza elettrica unitaria Macchine installate Potenza elettrica installata Valore dell'investimento 1 Opere civili 2 Gasificatore 3 Generatori 4 Impiantistica e connessioni 5 Sistema del cippato 6 Rete teleriscaldamento 7 Connessioni elettriche 8 Spese tecniche 9 Imprevisti Costi di investimento macchinari a kW installato per kW termico utile per kW elettrico utile Valore della produzione Energia termica Energia Elettrica Costi della produzione Cippato Altre fonti energetiche Personale Servizi esterni Manutenzione Diversi Margine operativo lordo Ammortamenti Oneri finanziari (media 10 anni) Margine ante imposte 800 kW 560 kWt 140 kWe Motori Produzione annua di energia Periodo di funzionamento Periodo di utilizzazione termica Energia termica utile Energia elettrica utile Energia passiva 8.000 6.000 4.480 1.120 800 Destinazione commerciale dell'energia Energia termica venduta Energia termica da disperdere Energia elettrica venduta 3.360 MWh 1.120 MWh 1.120 MWh Cippato consumato Consumo orario (W=40%) Quantitativo totale 300 kg/h 2.400 ton/anno ore ore MWh MWh MWh 140 kWt 4 n° 560 kWt 35 kWe 4 n° 140 kWe 1.540.000 120.000 120.000 600.000 240.000 60.000 150.000 50.000 160.800 39.200 Costi di investimento totale a kW installato per kW termico utile per kW elettrico utile 4 € € € € € € € Fonti fossili risparmiate Per energia termica Per energia elettrica 289 TEP 280 TEP € € Incidenza costi di investimento su energia prodotta Energia termica utile Energia elettrica utile 2.750 €/kW 11.000 €/kW 780.000 1.393 €/kW 5.571 €/kW 75 €/MWh 300 €/MWh 60 €/ton € Su costo investimento totale Su costo investimento macchinari € € € 588.000 252.000 336.000 € € € € € € € 243.680 144.000 17.280 25.000 26.000 23.400 8.000 € 15 anni 67.200 MWh 16.800 MWh 23 92 12 46 €/MWht €/Mwhe €/MWht €/Mwhe 344.320 59% -102.667 -51.289 190.364 32% 55 Siti internet di interesse • • • • • • • • • • • • • • • • • • • • • http://www.stirling-engines.net/ http://www.sunmachine.de/english/presse_1.html# http://www.sunmachine.de/english/presse_1.html http://www.sunmachine.de/english/vergleich_1.html http://www.pmresearchinc.com/solar003.htm http://www.bekkoame.ne.jp/~khirata/english/begin.htm http://www.keveney.com/Stirling.html animazione http://www.keveney.com/Vstirling.html http://www.psa.es/webeng/instalaciones/discos.html http://www.me.dal.ca/~dp_03_3/ progetto http://www.stirling-engine.de/engl/technischedaten.html http://www.stirling-motor.com/S400.shtml http://www.stirlingsteele.com/ stirling http://www.uwemoch.de/ http://www.stirlingengine.com/faq/one?scope=public&faq_id=1 http://www.forumenergia.net/pagni.asp http://www.sesusa.org/ http://www.pegna.com/page018.htm http://www.stmpower.com/Technology/Technology.asp http://www.stirlingmotor.com/ http://www.mech.saitama-u.ac.jp/kiriki/begin/princi2.html Pubblicazioni di interesse • • • • • • • • • • • • • • • • 56 Tanaka R. Proceedings of the conference: 11th IFRF Members Conference, 10-12th May (1995). Tsuji H, Gupta A.K., Hasegawa T, Katsuki M, Kishimoto K, Morita M. High Temperature Air Combustion: From Energy Conservation to Pollution reduction, CRC Press, 2002. Mochida S, Hasegawa T. Development of highly preheated turbulent –jet generator. Proceedings of the symposium: 3rd International Symposium on Advanced Energy Conversion Systems and Related Technologies, RAN2001, Nagoya, Japan, December, (2001). Lucas, C., Szewczyk, D. and Blasiak, W. Proceedings of the First World Conference on Pellets, Stockholm, 2-7 September, (2002). Lucas, C., Blasiak, W. and Szewczyk, D. Proceedings of the Finnish-Swedish flame days 2002. IFRF. Vaasa, 24-25 September, (2002) Poster session. Cummer, K.R. and Brown, R.C., Biomass and Bioenergy, 23, 113-128 (2002). Midilli, A., Dogru, M., Howarth, C. R., and Ayhan, T. Int. J. of Hydrogen Energy (2001). Turn, S., Kinoshita, C., Zhang, Z., Ishimura, D., and Zhou, J., Int. J. Hydrogen Energy (1998). Encinar, J. M., González, J. F. and González, J., Fuel, (2002). Fagbemi, L., Khezami, L., and Capart, R., Applied Energy (2001). Mathieu, P. and Dubuisson, R., Energy Conversion and Management (2002). Brage, C., Qizhuang, Y., Chen, G. and Sjöström, K., Biomass and Bioenergy, (2000). Morf, P., Hasler P. and Nussbaumer, T. Fuel, (2002). Simell, P.A., Hepola, J.O. and Krause, A.O.I. Fuel (1997). INDICE INTRODUZIONE pag. 1 PARTE PRIMA 1. “L’IMPIANTO DI COGENERAZIONE DI CASTEL D’AIANO” pag. 3 Introduzione 3 1.1. Le strutture servite dall’impianto 4 1.2. La struttura dell’impianto 6 1.2.A. Schema di funzionamento 1.2.B. Il gassificatore 1.2.C. La camera di combustione 1.2.D. Il motore di Stirling 1.2.E. I sistemi elettronici di controllo e gestione 1.2.F. Gli accumulatori termici 1.2.G. Il deposito del cippato 1.2.H. La coclea di carico 8 9 10 11 12 13 14 15 1.3. Dimensionamenti e dati tecnici 1.3.A. 1.3.B. 1.3.C. 1.3.D. 17 Il syngas prodotto Il fabbisogno di cippato La produzione di energia elettrica e termica I Parametri ambientali 19 20 21 24 1.4. La fase di sperimentazione ed il monitoraggio dell’impianto 28 PARTE SECONDA 2. “LA COGENERAZIONE DI PICCOLA TAGLIA COME RISPOSTA ALLE PROBLEMATICHE ENERGETICHE DELLA MONTAGNA” pag. 29 2.1. Le scelte impiantistiche e la filiera del legno 29 2.2. I Processi di Gassificazione 34 2.3. La scelta tra gassificatore down – draft e gassificatore up – draft 35 2.4. Motori a combustione interna ed esterna 40 2.4.1. Motori a combustione interna 40 2.4.2. Le applicazioni storiche 42 2.5. Caratteristiche e funzionamento del motore a combustione esterna di Stirling 45 2.6. Un sistema competitivo non solo sul terreno delle energie rinnovabili, ma anche su quello dei bilanci economici 52 SITI E PUBBLICAZIONI DI INTERESSE pag. 56 CISA ha prodotto numerosi materiali di divulgazione che sono reperibili c/o la sede CISA a Porretta Terme 1. opuscolo generale di presentazione del progetto BO 110 2. opuscolo su bioediliza e realizzazione centro civico Porretta Terme 3. opuscolo/scheda su tecnologie solari 4. opuscolo/scheda su tecnologie per edifici 5. opuscolo/scheda su risparmio energetico per imprese e commercio 6. opuscolo su gestione sostenibile boschi 7. opuscolo su riscaldamento a biomasse 8. DVD di presentazione “distretto sostenibile Appennino” (Le tecnologie possibili) 9. Pubblicazione rapporto ricerca su biomasse 10. CD-ROM con sistema gis per calcolo biomasse utilizzabili per fini energetici 11. CD-ROM con studio su sistema micro-mini eolico 12. Studio storico sugli impianti idroelettrici 13. Ecoimpianti. Le realizzazioni tecnologiche del progetto CISA. 2005-2006-2007 Inoltre il sito web contenente l’insieme degli studi e ricerche di CISA www.centrocisa.it Per ogni informazione ci si può rivolgere al sito: www.centrocisa.it o scrivere alla mail: [email protected]