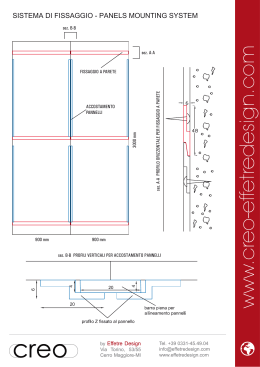

Manuale di posa e fissaggi INDICE GENERALE CAPITOLO 1 Istruzioni generali per la progettazione 1.1 Progettazione di coperture con pannelli isolanti 1.1.1 La sollecitazione dell’ambiente 1.1.2 La scelta del grado di pendenza 1.1.3 Le dilatazioni termiche 1.2 Progettazione di tamponamento di pareti con pannelli isolanti 1.2.1 La sollecitazione dell’ambiente Limiti d’impiego 1.3 CAPITOLO 2 Istruzioni per il fissaggio 2.1 Principi di un corretto fissaggio 2.2 Funzionalità dei fissaggi nel tempo 2.3 2.4 Metodologie di fissaggio Fissaggio di pannelli di parete 2.5 Fissaggio di pannelli di copertura 2.4.1 Esempi pratici di applicazione: casi particolari 2.6 Fissaggio del pannello (o lamiera) con supporti esterni in rame o alluminio 2.7 Esempi pratici di applicazione: casi particolari 2.8 Idoneità della vite in relazione alla struttura: come verificare se la scelta è corretta 2.9 Tipologie di viti disponibili 2.10 La corretta lunghezza della vite 2.11 Calcolare la lunghezza della vite: casi particolari di fissaggio CAPITOLO 3 Istruzioni per il montaggio 3.1 Montaggio di copertura con pannelli isolanti 3.2 3.3 Montaggio di pareti con pannelli isolanti 3.2.1 Esempi pratici di applicazione: casi particolari Avvertenze 3.4 Taglio dei pannelli da montare CAPITOLO 4 Istruzioni per la manutenzione 4.1 4.2 Ispezione Manutenzione 4.2.1 Pulitura dei pannelli CAPITOLO 5 Istruzioni per la movimentazione, stoccaggio e trasporto 5.1 Trasporto 5.2 Sollevamento 5.3 Movimentazione 5.3.1 Esempi pratici di applicazione: casi particolari 5.4 Stoccaggio 5.5 Avvertenze Questo manuale, vuole essere semplicemente un archivio dei particolari metodi di fissaggio che si possono utilizzare nel mondo del pannello e della lamiera. Sicuramente chi ha una decennale esperienza di posa troverà solamente delle ripetizioni alla pratica giornaliera. Chi, al contrario, si avvicina a questo mondo, perché sta iniziando un nuovo lavoro o semplicemente lo sta cambiando, troverà degli spunti e delle indicazioni utili ad eseguire una posa a regola d’arte. Sarà invece fondamentale per tutti, leggere le parti relative ai prodotti speciali o esclusivi Isopan, in quanto riporteranno nel dettaglio il miglior metodo di fissaggio. 1. Istruzioni GENERALI per la progettazione 1.1Progettazione di coperturE con pannelli isolanti In generale i pannelli utilizzati come coperture devono richiedere nel loro utilizzo in ambito progettuale una struttura portante in grado di assorbire le sollecitazioni esterne di carico e non sottoporre i supporti metallici dei pannelli a deformazioni eccessive e permanenti in modo da pregiudicare l’estetica e la funzionalità della struttura e dei pannelli. 1.1.1 La sollecitazione dell’ambiente Nella scelta delle tipologie di pannelli in sede progettuale, si devono considerare alcuni parametri che individuano le azioni dell’ambiente (già indicate nella norma UNI 10372 e analoghe norme europee). Tali parametri sono: A)Azione del vento: essa dipende dalla zona climatica di installazione dell’edificio; i valori sono variabili in funzione della velocità del vento con conseguente maggiore/minore pressione di carico sulle superfici esposte (tale azione impatta sul tipo e sulla numerosità del sistema di fissaggio del pannello al sistema di supporto). B) Carico di neve: esso dipende dalla quota del suolo sul livello del mare raffrontato con quello in situ di realizzazione dell’edificio. Si deve tener conto della formazione di pozze d’acqua dovute allo scioglimento della neve per cui i giunti di sormonto possono trovarsi in uno stato di battente d’acqua con probabili infiltrazioni. È buona cosa, quindi, adottare accorgimenti costruttivi (adottando opportuni sistemi di lattoneria) garantendo sempre il normale deflusso delle acque. C) Aggressività atmosferica: è funzione dell’ambiente di installazione dei pannelli (marino, industriale, urbano, rurale) ed impatta principalmente sul grado di corrosività delle superfici dei pannelli. A tal proposito vanno impiegati rivestimenti idonei alla tipologia di ambiente in oggetto. Si veda lo schema sottostante. rivestimenti metallici molto buono eccellente grado di resistenza dei rivestimenti medio buono acciaio laminato a freddo zincatura a caldo fosfatazione primer vernice a finire Poliestere PS Poliestere PX Plastisol PVDF PVC 100 Il grafico illustra il comportamento dei diversi rivestimenti, quando essi vengono sottoposti ad una identica esposizione. I dati sono riportati a titolo informativo, e non costituiscono alcun vincolo di responsabilità. Poliestere “Ps”: Rivestimento per esterni costituito da un primer e un top coat colorato, particolarmente indicato in ambienti normali poco inquinati. Poliestere “Px”: Rivestimento per esterni costituito da un primer e un top coat colorato, particolarmente resistente alla decolorazione e allo sfarinamento. Plastisol: Rivestimento per esterni costituito da un primer anticorrosivo e uno strato di vernice ad alto spessore, ad elevato potere protettivo, particolarmente indicato in ambienti con presenza di agenti chimicamente aggressivi. PVDF: Rivestimento per esterni costituito da un primer e un top coat colorato, particolarmente resistente ai raggi UV e agli agenti chimici, anche in ambienti aggressivi. PVC: Rivestimento plastificato, ad elevato potere protettivo. Resistente ad ambienti aggressivi. Per l’utilizzo in ambienti esterni consultare ISOPAN. 6 resistenza alla corrosione resistenza ai raggi UV resistenza all’invecchiamento naturale Primer o Back coat fosfatazione zincatura a caldo I test di laboratorio sono effettuati in accordo ai metodi di prova previsti dalla European Coil Coating Association (ECCA). guida alla scelta del rivestimento scelta in relazione all’esposizione rivestimento ideale scelta ideale da concordare dopo consultazione con fornitore rivestimento adatto rivestimento non ideale D) Piovosità: il grado di piovosità influisce sulla percentuale di pendenza della falda. Lo scopo è di evitare l’insorgere di ristagni d’acqua con conseguenti problemi di decadimento strutturale dei pannelli (ossidazione dei supporti metallici); in prossimità del canale di gronda, si deve prevedere un’eventuale asportazione di massa isolante per la lunghezza longitudinale del pannello per garantire il normale deflusso dell’acqua. E) Azione concomitante di piovosità e vento (vedi punti A e D) F) Condensazione notturna: dipende dalle condizioni climatiche. Il problema della acqua di condensa è significativo nella fase progettuale per i fenomeni di corrosione dei supporti metallici (le acque di ristagno sono fonti di corrosione per aerazione differenziale). 1.1.2 La scelta del grado di pendenza La scelta dei pannelli va poi inserita in un ambito progettuale che sia in grado di soddisfare il principio del normale deflusso delle acque attraverso l’indicazione di una corretta pendenza della falda (come da norma UNI 10372 o analoghe norme europee); essa dipende da (vedi Figura 1): - zona climatica e grado di esposizione locale - lunghezza della falda di copertura - tipo di elemento di tenuta ed entità della sovrapposizione. Per i pannelli di copertura l’altezza della greca deve essere scelta, quindi, in funzione della pendenza, della lunghezza della falda e dalla presenza o meno tipo di sormonto tra i pannelli. La realizzazione dei sormonti longitudinali, quando si prevede la sovrapposizione di una sola greca, deve essere realizzata tenendo presente il senso di percorrenza dei venti dominanti. Il grado di pendenza dei pannelli deve essere scelta in base a due tipologie costruttive: • copertura senza sormonti • copertura con sormonti Nel primo caso (lastre lunghe quanto la falda) la pendenza consigliata è generalmente non inferiore al 7% nel caso di ambienti con grado di innevamento scarso o medio. Essa dipende dalla zona climatica 7 (grado di innevamento ridotto, medio e alto) e dall’altezza della greca ed è rilevata dal diagramma di Figura 1. Per esempio una falda di 22 metri con altezza di greca pari a 30 mm deve possedere una percentuale di pendenza almeno pari al 8.25% al fine di avere una copertura rispettosa dei corretti principi di installazione. Nel secondo caso (lastre con sormonti intermedi) il valore della pendenza va ancora calcolato con il diagramma di Figura 1, incrementadolo di un valore pari a 0.2*L (dove L è la lunghezza della falda in metri) se il grado di pendenza risulta minore del 25%. Così, ad esempio, nel caso di una copertura con altezza di greca pari a 40 mm e una lunghezza della falda pari a 18 metri (con grado di innevamento ridotto), si ha dal diagramma un valore di pendenza del 5,6%. Il valore di pendenza minimo si ottiene incrementando il valore di 5,6% di un valore paria a 0,2*18. La pendenza minima deve essere allora (5,6+3,6)% = 9,2%. Grado di innevamento Ridotto Medio Alto Figura 1 Nel caso di presenza di sormonti tra pannelli, poi, si deve calcolare la giusta entità di sovrapposizione del sormonto. Tali valori di sovrapposizione del giunto dipendono dalla pendenza e dalla zona climatica. In condizioni normali si ha: PENDENZA in % SOVRAPPOSIZIONE SORMONTO mm 7<P≤10 250 10<P≤15 200 P>15 150 In condizioni climatiche e di esposizione più sfavorevoli o se il grado di pendenza scelto è inferiore a quello consigliato, si devono interporre nelle zone di sovrapposizione idonei sigillanti. 1.1.3 Le dilatazioni termiche 8 In fase di progetto, la scelta dei tipi e degli spessori dei supporti deve tenere in considerazione il fenomeno della dilatazione termica dei metalli utilizzati, fenomeno derivante dall’effetto della variazione termica. Per questo motivo si devono eseguire particolari precauzioni di montaggio che tengano conto degli allungamenti variabili dei supporti in funzione dei valori dei coefficienti di dilatazione termica, si veda il punto 3.2.1. Speciali precauzioni vanno adottate per i pannelli con supporti misti: alluminioacciaio, rame-acciaio. A tale proposito, in merito ai sistemi di fissaggio, si veda il punto 2.6. 1.2Progettazione di tamponamento di paretI con pannelli isolanti In generale i pannelli utilizzati come tamponamento devono richiedere nel loro utilizzo in ambito progettuale l’utilizzo di appoggi lineari verticali paralleli alla linea di calpestio e ancorati alla struttura portante dell’edificio. I giunti longitudinali tra pannelli avvengono mediante apposito incastro tra il giunto maschio e il giunto femmina tra i pannelli contigui. 1.2.1 La sollecitazione dell’ambiente Nella scelta delle tipologie di pannelli in sede progettuale, si devono considerare alcuni parametri che individuano le azioni dell’ambiente (già indicate nella norma UNI 10372 e analoghe norme europee). Tali parametri sono: A)Azione del vento: dipende dalla zona climatica di installazione dell’edificio; si hanno valori variabili della velocità del vento con conseguente pressione di carico sulle superfici esposte. B) Piovosità: nella zona di appoggio orizzontale tra i pannelli e la struttura si devono impiegare opportuni sistemi di lattoneria per evitare eventuali ristagni d’acqua che possono compromettere la struttura della massa poliuretanica e dei supporti metallici con l’instaurarsi di fenomeni legati alla corrosione. C) Azione concomitante di piovosità e vento (vedi punto A e B) D) Aggressività atmosferica: è funzione dell’ambiente di installazione dei pannelli (marino, industriale, urbano, rurale). Poiché i pannelli da parete per uso esterno sono generalmente a vista si devono prevedere opportuni sistemi di verniciatura per i supporti metallici di contenimento della massa isolante onde evitare che l’ambiente aggressivo pregiudichi l’estetica e la funzionalità dei pannelli nel tempo E) Azione di pressione-depressione: per i pannelli per uso interno si devono scegliere gli opportuni spessori affinché sia garantita la stabilità della struttura di tamponamento per l’instaurarsi di carichi dovuti a eventuali forze di depressione che avvengono tra gli ambienti confinanti. Per quanto riguarda i pannelli per uso esterno, invece, il problema si riconduce al punto “Azione del vento”. 1.3 Limiti d’impiego Per l’utilizzo dei pannelli in copertura o in parete si deve condurre: • una verifica termoigrometrica in quelle situazioni d’impiego che prevedono la formazione di condensa dovuti ad elevati tassi di umidità relativa nell’ambiente interno dell’edificio. L’instaurarsi di condensa può generare l’insorgere di microambienti scatenanti il fenomeno della pila elettrolitica che può essere dannosa per i supporti metallici zincati privi di protezione organica. La corrosione che investe le lamiere può trovare una via preferenziale ed entrare all’interno del pannello e può provocare distacco dei supporti per mancanza di adesione con evidenti problemi strutturali ed estetici. • una verifica delle condizioni ambientali: soprattutto quando si hanno alti valori di irraggiamento solare abbinati all’utilizzo di pannelli con supporti in colori scuri. L’assorbimento di calore da parte delle lamiere unito allo scambio termico per irraggiamento possono portare a deformazioni termiche (dilatazioni) e cicliche (giorno-notte) della struttura con eventuale raggrinzimento dei supporti e presenza di rottura dei supporti • una verifica delle temperature all’interno degli edifici in funzione della determinazione d’uso dell’opera; ad esempio non è buona norma utilizzare pannelli in celle frigorifere a temperatura negativa con pannelli con giunti a secco. • I pannelli destinati a parete per la loro morfologia progettuale non possono generalmente essere utilizzati come coperture. 9 2. Istruzioni per il fissaggio 2.1Principi di un corretto fissaggio Scopo dei fissaggi è quello di ancorare efficacemente l’elemento pannello alla struttura portante; la tipologia del gruppo di fissaggio è funzione del tipo di supporto presente. Il numero e la posizione dei fissaggi deve essere tale da garantire la resistenza alle sollecitazioni indotte dai carichi dinamici che possono agire anche in depressione. È necessario rispettare: • Il corretto diametro del foro pilota. I fori pilota devono essere trapanati e non punzonati. • La perpendicolarità degli elementi di fissaggio rispetto agli elementi di supporto, per non indurre sollecitazioni flessionali. • Le dimensioni ed il tipo di rosetta ed eventuale cappellotto. • Le dimensioni ed il tipo della guarnizione per la tenuta all’acqua. • La coppia massima di serraggio per evitare fenomeni deformativi dell’elemento filettato. I carichi agenti sul fissaggio sono: • Depressione esterna del vento. • Pressione interna del vento. • Sollecitazioni termiche (flessione e taglio in corrispondenza dell’elemento di fissaggio). • Movimenti della struttura portante Si tiene conto di questi fenomeni mediante l’utilizzo di opportuni coefficienti di sicurezza. 2.2Funzionalità dei fissaggi nel tempo La funzionalità dei fissaggi è legata alla durabilità dei pannelli e deve garantire un adeguata efficienza dell’intera struttura nel tempo. Lo scopo di questa analisi è di garantire nel tempo una valida: • Durata. La principale fonte dannosa per il sistema di fissaggi è la corrosione. La corrosione, sia per coperture che per pareti, si manifesta con macchie di ossido sui rivestimenti e possibili infiltrazioni (nel caso di corrosione della testa e del gambo). Vanno scelti, come materiali idonei al fissaggio di coperture e pareti, acciai al carbonio ma opportunamente rivestiti o acciaio inossidabili tipo austenitici (AISI 304 e 316). • Impermeabilizzazione: I fissaggi esposti, ovvero quelli che penetrano all’interno del rivestimento di protezione dalle intemperie, devono essere sigillati nel foro di penetrazione così da garantire la durata del sistema di copertura e delle facciate; vanno adottati anelli di tenuta. • Estetica: l’applicazione dei gruppi di fissaggio deve essere coerente con il grado di estetica dell’opera, essendo possibili sia fissaggi a vista che fissaggi nascosti. • Efficienza strutturale: Il gruppo di fissaggio deve poter superare la resistenza a trazione e a estrazione, la resistenza alla spinta, la resistenza alla pressione, allo sviamento e garantire la giusta compatibilità dei materiali. 10 2.3 Metodologie di fissaggio Un fissaggio standard prevede l’impiego di viti autofilettanti (generalmente su supporto di spessore fino a 3 mm) di diametro di 6.3 mm in acciaio zincato al carbonio con testa esagonale e rondella per tenuta stagna in acciaio zincato con guarnizione incorporata. La Isopan Spa, su richiesta, fornisce in alternativa alle viti autofilettanti di cui sopra, altre serie di viti che meglio di adattano alle specifiche esigenze di cantiere. Tra queste, riportiamo a solo titolo di esempio, le viti autoperforanti o autoformanti (utilizzate generalmente su supporto con spessore maggiore di 3 mm), che hanno il pregio di ridurre i tempi di montaggio, in quanto in un’unica operazione si fora e si ancora direttamente il pannello. Questo tipo di viti, richiedono personale specializzato per il loro impiego e/o una giusta taratura della coppia nell’avvitatore adottato. 1 VITE 2 RONDELLA 1 3 CAPPELLOTTO CON GUARNIZIONE 2 3 Figura 2 2.4Fissaggio di pannelli di copertura I pannelli vengono posti in opera con direzione di posa contraria a quella relativa ai venti dominanti, controllando frequentemente il loro parallelismo e allineamento. I fori devono avere un diametro inferiore a quello dei dispositivi di fissaggio; questi ultimi non devono essere serrati a fondo, per consentire dilatazioni dei pannelli indotte dalle condizioni igrotermiche. Il numero di fissaggi è in funzione della situazione climatica locale. Nel corso delle prove statiche a flessione con carichi ascendenti e discendenti, è stata definita “densità normale” dei fissaggi quella che ne prevede uno su greche alterne sui travetti centrali ed uno su ogni greca sui travetti terminali. Tale densità è stata assunta come riferimento nella determinazione del sovraccarico ascendente di esercizio. La densità minima di fissaggio è quindi quella che prevede un fissaggio su greche alterne nella parte corrente della copertura ed un fissaggio ogni greca in corrispondenza delle fasce perimetrali e, in zone particolarmente ventose, anche nella parte centrale. 3 2 IO GG TO SA ORA S I F GI G MA 1 IO GG D SA DAR S I F AN ST IO GG TO SA ORA S I I F G G MA Figura 3 11 2.4.1 Esempi pratici di applicazione: casi particolari FISSAGGIO PANNELLI DA COPERTURA IN COLORI SCURI CON LUNGHEZZE MAGGIORI DI 5000 mm Tutti i materiali utilizzati per la realizzazione delle coperture, in particolare modo i metalli, sono soggetti al fenomeno della dilatazione (e contrazione) termica per effetto della variazione di temperatura. L’impiego di pannelli tipo Isotego 1000 e Isocop 1000 rispettivamente a 3 e 5 greche, con supporti in acciaio lato esterno, può presentare delle anomalie funzionali e strutturali del prodotto causate dal contributo contemporaneo delle seguenti caratteristiche: • Alto valore della lunghezza del pannello (L > 5000 mm) • Irraggiamento elevato • Colori scuri (Rosso di Siena, Testa di moro…) • Modalità di fissaggio non idonea • Alto valore della pendenza di impiego della copertura Infatti, si ha: • Il valore della dilatazione termica dell’ acciaio diviene sensibilmente rilevante per pannelli di lunghezza elevata. • L’irraggiamento solare insieme all’impiego di colori scuri comporta alti valori della temperatura superficiale (circa 80/90 °C). Le sollecitazioni dovute alle dilatazione termiche delle lamiere e dei pannelli agiscono sul piano della copertura e si applicano in corrispondenza della testa dell’ elemento di fissaggio, sollecitandola a flessione e taglio nel caso di fissaggio su greca. Esse hanno importanza nel senso parallelo alle nervature poiché in senso trasversale sono annullate dall’elasticità del profilo della lamiera stessa. Per alti valori di temperatura superficiale, gli allungamenti lineari del supporto metallico diventano alti e devono essere assorbiti dal sistema; se ciò non accade, si instaurano tensioni che vanno a scaricarsi in prossimità di cambi di sezione del profilo per effetto della variazione di forma. Inoltre, cambi ciclici di temperatura legati alle escursioni giorno-notte o gelo-disgelo provocano tensioni cicliche non controllabili che caricano a fatica gli elementi di supporto. Tali tensioni possono superare il limite a snervamento dl materiale (formazione di bolle) o il limite a rottura. L’effetto di tale fenomeno è la formazioni di cricche a fatica, inizialmente subdole e non visibili, che poi generano fessurazioni sul supporto deficiando il prodotto delle caratteristiche strutturali e di tenuta alle infiltrazioni meteoriche. Si può ovviare a tale inconveniente, se si adottano tali prescrizioni: • Adottare giunti di dilatazione scorrevoli • Adottare ancoraggi scorrevoli. • Non adottare colori scuri su pannelli lunghi • Segmentazione dei pannelli • Tessitura di fissaggio idonea (ALLEGATO A e B) Si allega stralcio da norma UNI EN 10372 “Istruzioni per la progettazione, l’esecuzione e la manutenzione di coperture realizzate con elementi metallici in lastre” cap 5.4 pag. 15: «La seconda categoria raggruppa le coperture utilizzanti lamiere nervate, grecate o pannelli compositi per le quali devono essere adattate le seguenti indicazioni: […] 12 lunghezze di falda > 6 m, in funzione del coefficiente di dilatazione del materiale costituente la lastra, del tipo e del coefficiente di dilatazione del materiale costituente la struttura portante, dello schema della copertura e del tipo di fissaggio occorre verificare la necessità di eseguire ancoraggi scorrevoli o adottare altri adeguati accorgimenti». ALLEGATO A Proposta Isopan Spa tessitura dei fissaggi per pannelli a cinque greche 13 ALLEGATO B Proposta Isopan Spa tessitura dei fissaggi per pannelli a tre greche ALLEGATO C Particolare della giunzione di testa Min. 50 mm Spaz perfetta ten io necessario per la uta della gu arnizione 14 Min. 50 mm 2.5Fissaggio di pannelli di parete I pannelli vengono ancorati normalmente a profilati metallici, posti in senso trasversale alla direzione dei pannelli stessi, a loro volta adeguatamente fissati alla struttura portante dell’edificio secondo le condizioni previste dal progetto in materia di stabilità. La larghezza dell’appoggio a contatto del pannello (larghezza profilato) non dovrà essere inferiore a 50 mm. In caso di giunzione di testata tra due pannelli, la larghezza dovrà risultare di 80-100 mm. Il valore minimo di appoggio all’estremità di ogni pannello dovrà essere di 30 mm effettivi, in corrispondenza dei profilati di sostegno. Il fissaggio dei pannelli alla struttura portante avviene mediante i dispositivi previsti dal sistema. Il numero degli elementi di fissaggio varia in relazione alle differenti situazioni climatiche in cui è ubicato l’edificio. Normalmente per ogni pannello deve essere impiegato un grado di fissaggio in corrispondenza di ognuno dei profilati di sostegno. In zone particolarmente esposte all’azione dei venti, la densità dei fissaggi dovrà essere determinata dal progettista caso per caso, incrementandone opportunamente il numero rispetto a quanto previsto. 0 1,0 0 1,0 0 1,0 0 1,0 O GI G SA O AT OR I GG MA FIS DA AN Figura 4 IO GG SA FIS ST RD 2.6Fissaggio DEL pannello (O LAMIERA) CON SUPPORTI ESTERNI in rame o alluminio Nel caso di montaggio di pannelli o lamiere in alluminio o rame, si raccomanda l’uso della vite in acciaio inox. Per le specifiche di montaggio valgono le indicazioni di seguito riportate: • I pannelli ISOCOP ed ISOTEGO con supporto esterno in alluminio o rame devono essere fissati alla sottostante struttura con cappellotto Isopan munito di guarnizione, e le speciali viti Isopan dotate di apposita rondella anticorrosione elettrolitica. • Il fissaggio deve essere condotto esclusivamente sulla sommità delle greche. • Il fissaggio corrispondente all’arcareccio centrale (dal quale consigliamo di iniziare) non richiede particolari precauzioni, se non l’allargamento del foro esterno per consentire l’inserimento della rondella anticorrosione elettrolitica. • Il fissaggio corrispondente agli altri arcarecci deve essere modificato a forma di asola, per consentire le dilatazioni del pannello causate dalle escursioni termiche. L’asola deve essere tanto più lunga quanto maggiore è la distanza dell’arcareccio centrale; alla distanza di metri 6, la lunghezza consigliata dell’asola è di 20 mm. L’asola che deve avere una larghezza tale da consentire l’inserimento della rondella anticorrosione elettrolitica, deve essere simmetrica rispetto alla posizione della vite. Nel caso la distanza degli arcarecci sia superiore a 180 cm, deve essere praticato in mezzeria un fissaggio di cucitura non passante sempre posto sulla sommità delle greche di sovrapposizione. In ogni caso devono essere tassativamente esclusi fissaggi realizzati nella parte bassa delle greche. 15 Nel caso la lunghezza della falda richieda l’impiego di più pannelli, procedere come sopra partendo dal pannello posto immediatamente a valle. Le testate dei pannelli devono essere distanziate di circa 520 mm (distanza minima nella stagione più calda, distanza massima nella stagione più fredda), avendo cura di interporre tra le testate una guarnizione flessibile (tipo COPRIBAND) per evitare formazione di condensa. Per i pannelli con supporti esterni di rame, in particolare, la lunghezza massima consigliata è di 6 metri per singolo pannello. Per quanto non espressamente indicato, valgono le regole dell’associazione “Aippeg”, nonché quelle del buon lavoro eseguito a regola d’arte. 2.7 Esempi pratici di applicazione: casi particolari FISSAGGIO ISORAY L’operazione di fissaggio deve essere effettuata seguendo lo schema indicato in Fig. 5, fissando cioè ai supporti entrambi i pannelli adiacenti in modo indipendente, ponendo quindi un gruppo di fissaggio ai piedi di ogni greca vuota di sormonto. Tale operazione favorisce il miglior allineamento possibile delle lamiere all’intradosso, che deve comunque essere attentamente monitorato durante la fase di posa in opera. Si ricorda che i gruppi di fissaggio idonei a tale operazione sono esclusivamente quelli proposti e forniti dalla Isopan S.p.A. Va posta una vite ai piedi della greca vuota di sormonto FISSAGGIO A METÀ DEL PANNELLO FISSAGGIO SUL SORMONTO Va posta una vite su ogni greca di sormonto Figura 5 16 Un gruppo di fissaggio va posto per ogni greca di sormonto con relativo cappellotto. I rimanenti fissaggi possono invece essere effettuati in corrispondenza delle 3 greche non interessate da sormonti. NOTA: Le strutture portanti del manufatto, che avranno la funzione di supporto alla copertura realizzata con pannelli curvi, dovranno essere accuratamente controllate prima della posatura della copertura. Particolare importanza, infatti, assumono le seguenti caratteristiche: •Verifica dell’assenza di svergolamenti tra gli appoggi (travi non sghembe); •Verifica della perfetta planarità degli appoggi; •Verifica dell’assenza di dislivelli degli appoggi in corrispondenza delle estremità di ogni singolo pannello. Il mancato rispetto di anche uno solo dei precedenti requisiti, potrebbe dar luogo ad una posatura errata, la cui manifestazione macroscopica consisterebbe nel disallineamento eccessivo all’intradosso delle superfici interne dei pannelli curvi. Tale fenomeno darebbe luogo in questi casi alla antiestetica “spaziatura” tra i bordi dei pannelli adiacenti, che apparirebbe in modo inevitabile, pur trovandosi di fronte a pannelli di ottima e controllata fattura, i quali cioè, qualora considerati singolarmente, potrebbero rientrare ampiamente nelle tolleranze indicate. La Isopan S.p.A. declina pertanto ogni eventuale responsabilità per installazioni che non prevedano e/o non tengano conto di quanto sopra indicato. In particolare, qualora l’aspetto estetico del manufatto sia di particolare rilievo o di così grande pregio da trascendere il carattere industriale dei manufatti forniti, rendendo pertanto necessario un accoppiamento visivamente perfetto tra i pannelli, che non tolleri cioè la minima spaziatura (tolleranza di accoppiamento) tra elementi adiacenti, la Isopan S.p.A. dispone su richiesta di idonei materiali accessori, preposti alla perfetta sigillatura tra pannelli contigui, nonché alla prevenzione di eventuali fenomeni di condensazione, nel caso di condizioni di temperatura e/o di umidità particolarmente gravose. 2.8 IDONEITÀ DELLA VITE IN RELAZIONE ALLA STRUTTURA: COME VERIFICARE SE LA SCELTA è CORRETTA TIPOLOGIA MATERIALE STRUTTURA SPESSORE PROFILO PREFORO Autofilettante Acciaio Max. 2.5 mm Si Automaschiante Acciaio Maggiore di 2.5 mm Si Autoperforante Acciaio Da 1 a 5 mm No Mordente per legno Legno Minimo 40 x 50 mm Si PROFILO 17 2.9 TIPOLOGIE DI VITI DISPONIBILI VITE AUTOFILETTANTE DIMENSIONE (mm) CONFEZIONE (pezzi) 6,3 x 20 100 6,3 x 35 100 6,3 x 50 100 6,3 x 60 100 6,3 x 100 100 6,3 x 110 100 6,3 x 120 100 6,3 x 150 100 6,3 x 160 100 6,3 x 180 100 6,3 x 200 100 6,3 x 220 100 DIMENSIONE (mm) CONFEZIONE (pezzi) 6,3 x 20 100 6,3 x 35 100 6,3 x 50 100 6,3 x 60 100 6,3 x 100 100 6,3 x 110 100 6,3 x 120 100 6,3 x 150 100 6,3 x 160 100 6,3 x 180 100 6,3 x 200 100 6,3 x 220 100 UTILIZZO Per il fissaggio di pannelli coibentati e lamiere grecate ed ondulate su supporti metallici, necessita di preforo. Adatta ad essere utilizzata per strutture fino a 2,5 mm di spessore. VITE AUTOMASCHIANTE 18 UTILIZZO Per il fissaggio di pannelli coibentati e lamiere grecate ed ondulate su supporti metallici, necessita di preforo. Adatta ad essere utilizzata per strutture oltre 2,5 mm di spessore. VITE AUTOPERFORANTE DIMENSIONE (mm) CONFEZIONE (pezzi) 6,3 x 20 100 6,3 x 35 100 6,3 x 50 100 6,3 x 60 100 6,3 x 100 100 6,3 x 110 100 6,3 x 120 100 6,3 x 150 100 6,3 x 160 100 6,3 x 180 100 DIMENSIONE (mm) CONFEZIONE (pezzi) 6,3 x 110 100 6,3 x 120 100 6,3 x 150 100 6,3 x 160 100 6,3 x 180 100 UTILIZZO Per il fissaggio di pannelli coibentati e di lamiere grecate ed ondulate su supporti metallici, non necessita di preforo, garantisce un’elevata riduzione nei tempi di montaggio e nella manodopera impiegata. Adatta a essere utilizzata per strutture da 1-5 mm. VITE MORDENTE PER LEGNO UTILIZZO Per il fissaggio di pannelli coibentati e lamiere grecate ed ondulate su supporti in legno. 19 VITE ISODOMUS AUTOFILETTANTE DIMENSIONE (mm) CONFEZIONE (pezzi) 6,3 x 70 100 6,3 x 80 100 6,3 x 120 100 6,3 x 130 100 DIMENSIONE (mm) CONFEZIONE (pezzi) 6,3 x 70 100 6,3 x 80 100 6,3 x 120 100 6,3 x 130 100 UTILIZZO Per il fissaggio del pannello Isodomus su supporti metallici necessita di preforo. VITE ISODOMUS AUTOPERFORANTE UTILIZZO Per il fissaggio del pannello Isodomus su supporti metallici necessita di preforo. VITE ISODOMUS AUTOFILETTANTE MORDENTE 20 DIMENSIONE (mm) CONFEZIONE (pezzi) 6 x 100 100 6 x 110 100 6 x 120 100 6 x 150 100 6 x 160 100 6 x 180 100 UTILIZZO Per il fissaggio del pannello Isodomus e LG50 su supporti metallici, necessita di preforo. Adatta ad essere utilizzata per strutture fino a 6 mm di spessore. È disponibile anche per il fissaggio su struttura in legno. VITE INOX DIMENSIONE (mm) CONFEZIONE (pezzi) 6,3 x 20 100 6,3 x 35 100 6,3 x 50 100 6,3 x 60 100 6,3 x 100 100 6,3 x 110 100 6,3 x 120 100 6,3 x 150 100 6,3 x 160 100 6,3 x 180 100 6,3 x 200 100 6,3 x 220 100 UTILIZZO Adatta per rame e alluminio. Istruzioni per un corretto serraggio della vite A. Scorretto: Serraggio scorretto per una coppia applicata alla vite elevata con deformazioni marcate della lamiera. B. Scorretto: Serraggio scorretto dovuto ad una coppia applicata alla vite insufficiente a garantire il fissaggio. C. Corretto: Serraggio corretto dovuto ad una coppia applicata alla vite sufficiente a garantire il fissaggio. 21 2.10 LA CORRETTA LUNGHEZZA DELLA VITE Fissaggio di pannelli da Parete MODELLO SCHEMA FORMULA ISOBOX 1000 S = spessore pannello ISORIGHE 1000 L = Lunghezza vite ISOPIANO 1000 L = S + 30 mm ISOFRIGO 1000 Fissaggio su legno ISOFIRE WALL 1000 L = S + 40 mm ISOFIRE WALL-FONO 1000 Fissaggio di pannelli da Copertura MODELLO SCHEMA FORMULA ISOTEGO 1000 S = spessore pannello ISOCOP-5 1000 L = Lunghezza vite ISOTAP 1000 L = S + 70 mm ISOGRECATA 1000 ISOFIRE ROOF 1000 ISOFIRE ROOF-FONO 1000 Si ricorda che nel montaggio di pannelli di copertura è obbligatorio l’uso del cappellotto. Esempio di calcolo per pannello spessore 60: 22 Pannello parete: L = S + 30, cioè L = 60 + 30 = 90 mm (100 mm per fissaggio su legno) Pannello copertura: L = S + 70, cioè L = 60 + 70 = 130 mm (140 mm per fissaggio su legno) Fissaggio su legno L = S + 80 mm 2.11 CALCOLARE LA LUNGHEZZA DELLA VITE: CASI PARTICOLARI DI FISSAGGIO Fissaggio di pannelli da Parete con vite a scomparsa MODELLO SCHEMA FORMULA NUOVO ISOPARETE 1000 S = spessore pannello NUOVO ISOPARETE PIANO 1000 L = Lunghezza vite ISOPARETE 1000 PLISSÈ L = S + 20 mm ISOFIRE WALL 1000 PLISSÈ Fissaggio su legno L = S + 30 mm ISODOGA N.B. Nel caso di fissaggio a scomparsa, la Isopan S.p.a. consiglia vivamente l’utilizzo di una specifica piastrina per distribuire il carico di serraggio della vite. Tassativo applicare questa rondella in caso di pannelli in lana minerale. Fissaggio di pannelli da Copertura MODELLO ISODECK 1000 SCHEMA FORMULA L = Lunghezza vite L = 30 mm Fissaggio su legno L = 40 mm 23 3. Istruzioni per il montaggio 3.1 Montaggio di copertura con pannelli isolanti Il montaggio dei pannelli avviene mediante una loro disposizione su appoggi lineari e paralleli alla linea di gronda (arcarecci). I giunti longitudinali (sormonti) sono realizzati mediante sovrapposizione della grecatura esterna dei pannelli contigui. I giunti di testa, se previsti, sono realizzati per sovrapposizione in corrispondenza di un elemento di supporto. Nel montaggio bisogna porre attenzione alla lunghezza dei pannelli: se la falda del tetto è realizzata con due o più pannelli, è opportuno che il pannello di gronda sia il più lungo. Particolare attenzione deve essere posta nei punti di contatto tra gli appoggi e le lamiere di supporto dei pannelli al fine di evitare fenomeni legati alla corrosione elettrochimica nel caso di accoppiamento di metalli non compatibili. A tale scopo si possono intromettere come separatori nastri elastomeri o nastri di resine espanse. Le operazioni per una corretta sequenza di montaggio vanno così eseguite: • Posa dei canali di gronda e dei relativi sostegni. • Posa di eventuali sottocolmi e scossaline di raccordo • Messa in opera degli imbocchi dei pluviali. • Posa degli eventuali strati intermedi • Asportazione dell’eventuale film di protezione dall’elemento di copertura se necessario. • Posa dei pannelli di copertura a partire dalla gronda e da un’estremità laterale dell’edificio, verificando l’allineamento degli elementi. • Posa dei sormonti laterali in direzione opposta a quella dell’eventuale vento dominante. • Fissaggio sistematico degli elementi in opera. Si deve aver cura di verificare l’accoppiamento degli elementi e di non lasciare residui di lavorazione. • Posa delle eventuali file di pannelli sormontanti quella di gronda. Nella zona di sormonto asportare l’elemento isolante. • Eventuale piegature delle estremità dei pannelli per realizzare il gocciolatoio in gronda o il risvolto al di sotto del colmo per evitare eventuali infiltrazioni nell’isolante e nell’edificio. La lamiera inferiore deve essere tagliata previo appoggio e fissaggio sull’arcareccio di gronda. La gronda può essere termicamente isolata. 1 1 GRUPPO DI FISSAGGIO (cappellotto, rondella, vite) 2 TAGLIO TERMICO 3 ELEMENTO DI SUPPORTO 4 RIVETTO 5 GRONDA INTERNA 6 SCOSSALINA 7 ISOLAMENTO Figura 6 24 8 GRONDA ESTERNA 9 VITE DI FISSAGIO 3 2 4 6 6 8 7 9 5 2 3 • Sistemazione del tetto in corrispondenza dei corpi sporgenti mediante posa dei pannelli di copertura a valle del corpo sporgente; posa delle scossaline a canaletta per la raccolta delle acque meteoriche a monte e sui fianchi; posa dei pannelli a monte e sui fianchi; posa della scossalina di raccordo tra il corpo sporgente e il pannello a valle; fissaggio degli elementi interessati. • Isolamento mediante schiumatura di resine poliuretaniche o mediante uso di lana minerale della fessura a cuspide che si viene a creare alla sommità del tetto a doppia falda a capanna. • Posa degli elementi di completamento (colmi, scossaline e lattonerie in genere) ed eventuali relative coibentazioni. Particolare attenzione va data al montaggio delle scossaline di guarnitura tra il tetto e le pareti e del colmo come da progetto. 3 4 1 2 ELEMENTO DI SUPPORTO 1 SOTTOCOLMO 2 COLMO SAGOMATO 3 VITE DI FISSAGGIO 4 Figura 7 • Verifica finale di tenuta all’acqua per effetto di raccordi, sormonti, scossaline. • Pulitura finale da residui metallici e controllo generale della copertura. Qualora la lunghezza della falda richieda l’impiego di due o più pannelli, il pannello inferiore viene posto in appoggio sull’orditura di sostegno e viene fissato fino all’arcareccio che precede quello su cui sarà eseguito il sormonto. Si deve, a tal punto, verificare che la larghezza dell’appoggio nella zona di sormonto, sia corrispondente alle condizioni di posa in opera. Al pannello superiore devono essere asportati sia il materiale isolante che parte della lamiera inferiore. In generale dopo aver fissato la prima fila di pannelli, si posano i pannelli successivi sovrapponendo la greca vuota con quella piena del pannello già posato, effettuando una leggera rotazione (vedi Figura 8). Nel caso di pannelli in fibra minerale, visto il suo maggior peso rispetto al poliuretano, la Isopan consiglia di non superare i 6 mt di lunghezza per non incontrare difficoltà di installazione e movimentazione in cantiere. 1) Figura 8 2) 3) 25 3.2 Montaggio di pareti con pannelli isolanti Il montaggio dei pannelli destinati a parete avviene mediante una loro disposizione su appoggi lineari paralleli alla linea di pavimento su una baraccatura di sostegno ancorata alla struttura di sostegno. L’incastro dei pannelli avviene mediante giunto maschio-femmina ottenuto sagomando opportunamente le lamiere di supporto. I giunti di testa, se previsti, avvengono per accostamento in corrispondenza di un elemento di supporto. Le operazioni per una corretta sequenza di montaggio vanno così eseguite: • Particolare attenzione deve essere posta nei punti di contatto tra gli appoggi e le lamiere di supporto dei pannelli al fine di evitare fenomeni legati alla corrosione elettrochimica nel caso di accoppiamento di metalli non compatibili. A tale scopo si possono intromettere come separatori nastri elastomeri o nastri di resine espanse. • Posa della lattoneria di base (quando prevista) al piede della parete, nonché delle lattonerie che necessariamente devono essere installate prima della parete, quali gocciolatoi, raccordi con coperture. • Asportazione del film protettivo dei pannelli, ove necessario. • Posa dei pannelli a partire del piede della parete, avendo cura di eseguire la corretta giunzione e di verificare la loro messa a piombo. • Fissaggio sistematico degli elementi previa verifica del perfetto accostamento degli stessi. La vite di fissaggio deve essere inserita ortogonalmente al pannello. • Nel caso in cui l’altezza di parete implica la necessità di eseguire montaggi di pannelli in sviluppo verticale, la giunzione avviene in corrispondenza di un corrente dell’orditura ed occorre prevedere l’uso appropriato di lattonerie di raccordo opportunamente sagomate. • Uso di scossaline ad “U” per serramenti o portoni. • Posa degli elementi di completamento (cantonali, bordature perimetrali, raccorderie) • Controllo generale e pulizia della parete, con particolare attenzione ai fissaggi ed ai raccordi con la serramentistica. 3.2.1 Esempi pratici di applicazione: casi particolari L’uso del pannello tipo parete con entrambi i supporti in alluminio o acciaio in colore scuro, con fissaggio a vista e in particolare con fissaggio nascosto, può presentare delle difficoltà oggettive durante la fase di montaggio, causate dal contributo contemporaneo delle seguenti caratteristiche: • Alti valori di spessore (s > = 80 mm) • Alti valori di lunghezza del pannello (L > 5000 mm) • Colori scuri Infatti, si ha: • Il valore di dilatazione termica dell’alluminio rispetto a quella dell’acciaio è sensibilmente superiore (in rapporto di 2:1) (*) • L’allungamento lineare dell’alluminio è sensibilmente superiore e considerevole dal punto di vista progettuale rispetto a quello dell’acciaio. • L’intervallo di temperatura da considerare è rilevabile dal seguente prospetto (*): TIPO DI RIVESTIMENTO Isolato (*) scuro TEMPERATURA SUPERFICIALE -20°C Tmin 80°C Tmax (*) UNI 10372 “Istruzioni per la progettazione, l’esecuzione e la manutenzione di coperture realizzate con elementi metallici in lastre” 26 ECCS/CIB Report “European Raccomendation for sandwich panels”- Part 1:Design La fase di montaggio, in definitiva, risulta essere critica per i seguenti motivi: 1) per la natura stessa del giunto meccanico. Infatti, proprio per le esigenze legate al fissaggio nascosto, i profili del giunto maschio-femmina risultano essere precisi e quindi per effetto degli allungamenti lineari dovuti al fenomeno dell’irraggiamento solare la fase di montaggio può risultare difficile o compromessa. 2) per la rigidità flessionale del pannello. Infatti poiché i pannelli con spessori elevati possiedono una elevata rigidezza rispetto a quelli con spessori medio-bassi, durante il montaggio eventuali anomalie dovute agli effetti termici non possono essere eliminate con “aggiustamenti” in fase di movimentazione provocando difficoltà nell’incastro. Infine, per quei pannelli con profili micronervati, legati all’effetto e gusto estetico, la lamiera è meno resistente agli effetti termici (eventuale comparsa di fenomeni di scollamento locale del supporto metallico dall’isolante). Per questi motivi, quando si hanno le condizioni sopra riportate, si consiglia l’impiego di pannelli della nostra gamma con supporti con nervature più accentuate. Tali precauzioni d’uso dipendono dalla pluriennale esperienza settoriale della Isopan e discendono da un’analisi attenta e trasparente dell’uso dei pannelli. 3.3Taglio dei pannelli da montare Le operazioni di taglio dei pannelli comportano le seguenti fasi: • Proteggere la zona interessata dal taglio con del nastro adesivo. • Tracciare sul nastro con un pennello il taglio da eseguire • Eseguire il taglio con il seghetto alternativo (dotato di aspirazione e filtrazione) seguendo tutte le cautele e procedure di sicurezza previste dalle normative vigenti. • Asportare le scorie derivanti dal taglio in quanto possono essere causa di innesco di corrosione dei supporti metallici. • Rimuovere il nastro adesivo di protezione. 3.4 Avvertenze Prima di installare i pannelli sia da copertura che da parete occorre verificare che: • I piani di appoggio siano allineati tra di loro • Le superfici degli appoggi siano protetti da possibili corrosioni dovute ad effetto elettrolitico. • Non vi siano interferenze con i cavi delle linee elettriche durante le manovre di sollevamento e posa dei pannelli. • L’area di cantiere sia idonea per lo stoccaggio dei pannelli onde evitare danni subiti dagli stessi. • Vi siano le condizioni per predisporre tutte quelle misure di sicurezza che il lavoro richiede in ordine alle prevenzioni contro gli infortuni e alle vigenti normative. 27 4. Istruzioni per la manutenzione 4.1 Ispezione Per ottenere un buona durabilità nel tempo della fornitura di pannelli installati risulta necessario gestire una regolare attività ispettiva. Le attività di ispezioni devono essere eseguite in modo regolare facendo coincidere la prima attività con il collaudo del fabbricato o degli elementi di rivestimento in caso di rifacimento della copertura. Le ispezioni hanno periodicità annuale; è preferibile effettuare ispezioni in primavera e in autunno. Nella prima ispezione si deve controllare che non risultano dispersi sugli elementi di rivestimento materiali estranei o sfridi di lavorazioni che possano generare fenomeni di corrosione in grado di pregiudicare e l’estetica e la funzionalità dei pannelli. In altri casi, fogliame e accumuli di polvere possono essere di ostacolo al normale deflusso delle acque meteoriche. Le ispezioni successive consistono in un controllo delle condizioni generali delle pennellature: stato di conservazione degli elementi, dei colmi, scossaline, gronde, tenute dei fissaggi. È necessario controllare lo stato dell’impianto di scarico delle acque meteoriche soprattutto i seguito a forti nevicate. 4.2 Manutenzione La manutenzione ordinaria programmata dipende, per entità e periodicità, dal prodotto utilizzato per l’elemento di rivestimento e deve essere eseguita secondo le istruzioni fornite dal progettista. La principale opera di manutenzione ordinaria consiste nella pulitura dei pannelli. 4.2.1Pulitura dei pannelli Le superfici dei pannelli che risultano dall’ispezione visiva sporche o ossidate possono essere lavate con acqua e sapone mediante una spazzola soffice. La pressione di pulitura dell’acqua può essere applicata fino a 50 bar, ma il getto non deve essere troppo vicino o perpendicolare alle superfici. In prossimità dei giunti l’acqua deve essere diretta secondo una inclinazione sufficiente tale da non compromettere la loro tenuta. Le macchie di ossido difficili da eliminare possono essere trattate con detergenti il cui PH deve essere compreso tra 5-10. Si riassumono, nella tabella sottostante, i principali punti di verifica dopo il montaggio dei pannelli e le azioni da effettuare. CONTROLLI ANNUALI DEI PANELLI ISOPAN 28 Cosa ispezionare AZIONI CORRETTIVE Sporcizia sulle superfici dei pannelli Lavaggio delle superfici Condizione delle superfici preverniciate (cricche e disuniformità di colore) Valutare lo stato delle superfici. Riverniciare dove è possibile Graffiature e ammaccature Riverniciatura e riparazione delle ammaccature Viti di fissaggio Estrarre una vite e controllare se è ossidata Parti angolari di taglio Controllare lo stato ossidativo. Pulitura e riverniciatura 5. Istruzioni per la movimentazione, stoccaggio e trasporto 5.1 Trasporto I pannelli vengono forniti impaccati e generalmente avvolti con film in politene estensibile; su richiesta è possibile fornire imballi con protezioni metalliche (tegolini) o in cartone, atte a prevenire eventuali danneggiamenti dei pannelli esterni in corrispondenza delle forche dei carrelli che provvederanno a scaricare la merce. Le composizioni standard dei pacchi sono quelle indicate di seguito. • Pannelli da copertura in poliuretano: SPESSORE PANNELLO (mm) 30 40 50 60 80 100 120 N° pannelli per pacco 14 12 10 8 6 6 4 • Pannelli da parete in poliuretano: SPESSORE PANNELLO (mm) 25 30 35 40 50 60 80 100 120 150 200 N° pannelli per pacco 21 17 21 18 15 12 9 7 6 5 3 Composizioni del pacco diverse da quella standard dovranno essere richieste esplicitamente al momento dell’ordine. • Pannelli da copertura in fibra minerale: SPESSORE PANNELLO (mm) 50 80 100 120 150 N° pannelli per pacco 10 6 6 4 4 • Pannelli da parete in fibra minerale: SPESSORE PANNELLO (mm) 50 80 100 120 150 N° pannelli per pacco 11 9 7 6 5 29 • Pannelli da copertura Isodomus: SPESSORE PANNELLO (mm) N° pannelli per pacco 40 50 60 7 6 9 • Pannelli curvi da copertura Isoray raggio 6000 e 3300 mm: Fino a lunghezza pannello 2000 mm SPESSORE PANNELLO (mm) 40 50 60 N° pannelli per pacco 11 10 9 SPESSORE PANNELLO (mm) 40 50 60 N° pannelli per pacco 10 9 8 Fino a lunghezza pannello 6000 mm Composizioni del pacco diverse da quella standard dovranno essere richieste esplicitamente al momento dell’ordine. 5.2Sollevamento I pacchi devono essere sempre imbracati in almeno due punti distanti tra loro non meno della metà della lunghezza dei pacchi stessi (come da norma UNI 10372). Il sollevamento deve avvenire con cinghie in fibra sintetica (nylon o poliestere ad alta tenacità) della larghezza di minimo 100 mm in modo che il carico sulla cinghia sia distribuito e non provochi deformazioni, come evidenziato nella figura. Si consiglia l’adozione di appositi distanziatori da porre al di sotto e al di sopra del pacco costituiti da murali in legno o distanziali in polistirolo, onde evitare il contatto diretto delle cinghie con il pacco. 30 Figura 9 5.3 Movimentazione La movimentazione manuale del singolo elemento dovrà essere effettuata da almeno due persone, mantenendo l’elemento in costa come illustrato. La manipolazione dovrà essere effettuata impiegando adeguati mezzi di protezione (guanti, scarpe infortunistiche, tute, etc. ) in conformità alla normativa vigente. La movimentazione manuale del singolo elemento dovrà essere effettuata sollevando l’elemento stesso senza strisciarlo su quello inferiore e ruotando di costa a fianco del pannello. Attrezzature di prese così come i guanti dovranno essere puliti e tali da non arrecare danni ai pannelli. Figura 10 Per pannelli di una certa dimensione (oltre i 4 metri per un pannello dello spessore di 80-100 mm) la movimentazione dovrà avvenire mediante apposito paranco o gru di cantiere (in quanto l’eccessivo peso del pannello ne rende impossibile la movimentazione manuale). Il pannello viene ancorato agli organi di movimentazione meccanici previsti mediante bilancino con due o più pinze, collegate al medesimo con funi, agenti sulla costa del pannello stesso, una valida alternativa è anche la movimentazione mediante bilancino dotato di ventose. Nota Bene: Per quanto non specificato valgono le Raccomandazioni AIPPEG. Disegno schematico di bilancino a ventosa Figura 11 31 Pinza per sollevamento pannelli Figura 12 5.3.1 Esempi pratici di applicazione: casi particolari MOVIMENTAZIONE PANNELLI IN LANA MINERALE MAGGIORI DI 6000 mm I pannelli in fibra minerale con lunghezza maggiore di 6000 mm non sono consigliabili dalla Isopan Spa. Bisogna, infatti, considerare che in relazione all’alto valore della densità della lana minerale, i pannelli con lunghezze elevate maggiori di 6000 mm unitamente all’elevato spessore del pannello (maggiori di 100 mm) sono molto pesanti e per questa ragione la loro movimentazione come lo scarico dall’autoarticolato e il loro montaggio possono risultare difficoltosi e problematici. Se non si è accorti nella movimentazione e manipolazione dei suddetti pannelli, vi è alto rischio di danneggiamento del materiale con conseguenze indesiderate sull’opera in costruzione. Durante il montaggio l’eccessiva flessione dei pannelli che è correlata alla loro lunghezza non permette una idonea fase di accoppiamento delle giunzioni maschio-femmina. Nei casi più gravi, la flessione subita dai pannelli può generare distacchi localizzati della fibra minerale dai supporti con l’insorgere di piccole ammaccature o pieghe del tutto antiestetiche. Se comunque si dovessero scegliere pannelli in fibra minerale con lunghezze maggiori di 6000 mm, allora la Isopan Spa consiglia di: • Utilizzare opportuno sistema di movimentazione per il sollevamento dei pannelli in quota come l’utilizzo di bilancino a ventosa o comunque un sistema di movimentazione meccanica. • Rimuovere il film di protezione nella zona di presa delle ventose. • Adottare un sistema a ventosa che preveda un numero minimo di agganci di opportuno diametro in funzione del peso del pannello. 32 5.4Stoccaggio La forma degli elementi viene adoperata per consentire l’immagazzinamento mediante sovrapposizione così da ridurre al minimo l’ingombro di stoccaggio e trasporto; occorre comunque avere cura che nella sovrapposizione non si verifichi alcun danneggiamento delle superfici. Si consigliano le seguenti istruzioni: • I pacchi devono sempre essere mantenuti sollevati da terra sia in magazzino che in cantiere: dovranno avere sostegni preferibilmente di legno o materie plastiche espanse a superfici piane di lunghezza maggiore della larghezza delle lastre. • Il piano d’appoggio dovrà essere compatibile con la forma dei pacchi: piano se il pacco è piano, se il pacco è curvo dovrà essere studiato un appoggio che mantenga la stessa curvatura. • I pacchi dovranno essere depositati in modo da favorire il deflusso delle acque, soprattutto quando sia necessario procedere al loro immagazzinamento provvisorio all’aperto (vedi figura). Figura 13 • I pacchi dovranno essere depositati in luoghi non umidi altrimenti si verificherebbero sugli elementi interni, non ventilati, ristagni d’acqua di condensa, particolarmente aggressiva per i metalli, con conseguente formazione di prodotti di ossidazione (ad esempio: ruggine bianca per lo zinco, effetto blistering per il preverniciato). • Se lo stoccaggio non è seguito a breve scadenza dal prelievo per la posa, è bene ricoprire i pacchi con teloni di protezione. • Non superare i dodici mesi di immagazzinamento continuo in ambiente chiuso mentre per lo stoccaggio all’aperto non dovrà superare i tre mesi. • I pacchi depositati in quota dovranno sempre adeguatamente essere vincolati alla struttura. Le migliori condizioni di stoccaggio si hanno in locali chiusi, con leggera ventilazione, privi di umidità e non polverosi. 5.5 Avvertenze I rivestimenti metallici preverniciati sono forniti a richiesta con film protettivo in politene adesivo che consente di evitare danneggiamenti allo strato di verniciatura. Il film protettivo che ricopre i pannelli preverniciati dovrà essere completamente rimosso in fase di montaggio e in ogni modo entro tre mesi dalla data d’approntamento dei materiali. Si raccomanda inoltre di non esporre i pannelli rivestiti dal film protettivo, all’azione diretta del sole. Per i pannelli richiesti espressamente senza film protettivo è necessario adottare particolare cura durante la fase di movimentazione in cantiere e installazione. Nota Bene: per quanto non specificato valgono le Raccomandazioni AIPPEG. 33 Isopan protegge ciò che ami. 35

Scaricare