RIVISTA CON LE SOLUZIONI PER IL CONTROLLO DEI FLUIDI E DEL MOVIMENTO - NUMERO 1 - FEBBRAIO 2004 VM10 SISTEMI DI VALVOLE MODULARI, ELEVATE PRESTAZIONI, FLESSIBILI & COMPATTE I camion Volvo hanno ingranato la quarta - USA All'avanguardia nello sviluppo delle risorse petrolifere e gas naturale - Australia ADVANTAGE | INDICE 02 18 VM10 ISOLE DI VALVOLE FLESSIBILI E COMPATTE I CILINDRI SMART RIDUCONO I COSTI DI PRODUZIONE GLOBAL FRANCIA 06 20 LA NUOVA GAMMA DI VALVOLE FACILITA LE PERFORMANCE ROBOTICHE PER KUKA AUTOMOTIVE - RIDURRE I COSTI E AUMENTARE LA QUALITA' GERMANIA REGNO UNITO ENGINEERINGADVANTAGE 08 NORGREN ONLINE NON È MAI STATO COSÌ FACILE GLOBAL 10 Questo numero presenta i risultati ottenuti dal personale Norgren in tutto il mondo, lavorando a stretto contatto con i clienti in una vasta gamma di applicazioni tecnicamente impegnative e stimolanti. Molte di queste richiedono soluzioni fantasiose e approcci innovativi per far fronte a complessi progetti di ingegneria e automazione - che presuppongono spesso il design e la fornitura di sistemi completamente integrati. Questi esempi stanno a testimoniare il grande impegno di Norgren nel supportare i clienti per aiutarli ad aumentare la propria efficienza produttiva e il margine competitivo, ponendosi al loro fianco come partner per fornire soluzioni efficaci ed economicamente vantaggiose per il controllo dei fluidi e del movimento. I CAMION VOLVO TRUCKS HANNO INGRANATO LA QUARTA USA 12 L'ISOLA DI VALVOLE SU MISURA REALIZZATA COME PROTOTIPO IN SOLI 10 GIORNI REGNO UNITO 14 LA PRESSIONE PROPORZIONALE ASSICURA LA QUALITÀ DEL TAPPETO SVIZZERA 16 UNA STRETTA COLLABORAZIONE GARANTISCE MIGLIORI PRESTAZIONI ITALIA 22 SOLUZIONI ALIMENTARI PER MIGLIORARE L'IGIENE DANIMARCA 24 TAGLIA-FORMAGGIO ULTRASONICO AD ALTA VELOCITÀ NUOVA ZELANDA 26 TAGLIO DI PRECISIONE PER SLITTE OLANDA 28 NORGREN GARANTISCE LA TRANQUILLITÀ AUSTRALIA VM10 ISOLE DI VALVOLE COMPATTE E FLESSIBILI ADVANTAGE | GLOBAL ADVANTAGE | GLOBAL La migliore soluzione per il controllo pneumatico del movimento è rappresentata dall’isola di valvole che si rivela efficience, compatta, versatile ed economica. Prestazioni, versatilità, stile le nuove isole di valvole della serie VM10 di Norgren possiedono davvero tutto. Provate a utilizzarle nel vostro nuovo progetto e potrete sperimentare di prima mano tutti gli innegabili vantaggi. A partire dal primo gruppo di valvole collegate fra loro, le isole di valvole si sono evolute in una varietà di forme sempre più sofisticate. L’attuale stato dell’arte delle isole di valvole è perfettamente incarnato dalla serie Norgren VM10. Queste valvole comprendono una notevole varietà di dispositivi e optional, riuniti in un interessante programma modulare. Online o su CD, è possibile interagire con facili strumenti di configurazione realizzati per un utilizzo facile e veloce 02 attraverso semplici menu a tendina. E’ disponibile persino un assistente alla configurazione in grado di guidarvi passo a passo. I vantaggi di poter gestire il controllo del movimento di una macchina o un sistema speciale partendo da un blocco valvole multifunzione centralizzato sono innumerevoli. Innanzi tutto il risparmio di tempo. In qualsiasi fase, a partire dalla selezione, dall’acquisto e dall’installazione e arrivando al funzionamento e alla manutenzione, il tempo richiesto è davvero ridotto al minimo. A questo va aggiunto il risparmio sui costi e sullo spazio richiesto - tutte motivazioni che portano a considerare le isole di valvole come la scelta più logica e naturale. 03 ADVANTAGE | GLOBAL Elevate prestazioni La struttura VM10 si basa su stazioni di valvole modulari di 10 mm ad elevate prestazioni. Ciascuna stazione si assembla in modo indipendente con quella precedente, fino a un massimo di 16 stazioni per isola. Le isole a loro volta possono essere configurate in una gamma di sei dimensioni diverse. Questi gruppi formano un’unità stabile che permette di cambiare le singole stazioni pur mantenendo l’integrità delle altre, con notevoli vantaggi in caso di riconfigurazione o manutenzione. Le 16 stazioni possono comprendere 16 valvole a solenoide singole o doppie con funzione 5/2, 32 valvole a solenoide singole con funzione 3/2 o qualsiasi combinazione compresa fra queste. Molte sono le opzioni disponibili per la stazione: la scelta iniziale cade sulla valvola tipo 5/2, 5/3 e 2 x 3/2 (due valvole in una stazione). Le coppie di valvole 3/2 sono in tre combinazioni, normalmente chiuse (NC), normalmente aperte (NO) e miste. Tutte sono disponibili con una scelta di alimentazioni del pilotaggio interne o esterne e meccanismi manuali push-only o turn-to-lock per i solenoidi. Il pilotaggio esterno permette di usare una valvola alla normale pressione di esercizio per il pilotaggio del solenoide e ad una pressione diversa, solitamente più bassa, per la valvola. Questo permette anche alle valvole 5/2 di essere collegate per due alimentazioni a due pressioni diverse. Se un’applicazione richiede alimentazioni a pressioni multiple, esistono diverse altre soluzioni da prendere in considerazione. Usando una stazione di esclusione, è possibile separare le normali connessioni al blocco valvola. Le valvole montate a sinistra della stazione di esclusione possono essere usate a una data pressione mentre quelle montate a destra possono essere usata a un’altra pressione. Procedendo oltre, se le valvole sulla sinistra sono provviste di pilotaggio esterno, possono accettare due pressioni diverse, consentendo così il funzionamento di quattro diversi sistemi di pressione dalla stessa isola di valvole. Protocolli intercambiabili Grazie alle isole di valvole, si elimina il tempo dedicato al cablaggio dei solenoidi, che vengono di fatto forniti precablati e conformi alla protezione IP65. Il cablaggio avviene mediante un PCB che si collega direttamente a ciascun solenoide ad accensione rapida, portando i LED di controllo e un connettore integrato selezionato per adattarsi al sistema di controllo scelto. Se l’isola di valvole deve essere controllata da un PLC, è necessario un connettore multiplo, 25 pin fino a un massimo di 12 stazioni oppure 44 pin da 10 a 16 stazioni. Nel caso sia il Fieldbus ad azionare il funzionamento, il connettore riflette il protocollo scelto. La scelta è fra Interbus-S, Pro.bus-DP, DeviceNet, CANopen, AB RIO e AS-interface. È possibile specificare anche una versione cablata individualmente della VM10. IN questo caso l’isola di valvola è priva della copertura superiore, del connettore integrato e del circuito stampato di pre-cablaggio.Il collegamento a ciascun solenoide viene effettuato attraverso un connettore a 2 pin. Questo metodo permette di avere fino ad altre 4 stazioni nel blocco, con un massimo di 20 (40 solenoidi che azionano valvole 3/2 in un unico blocco). Alla base di ciascuna stazione ci sono i raccordi integrate push-in per le uscite delle valvole, disponibili in una vasta gamma di dimensioni con diametro del tubo esterno 3, 4 e 6 mm. I raccordi push-in per l’alimentazione della pressione e gli scarichi si trovano sulle piastre terminali. Esiste anche la possibilità di evitare connessioni nel caso in cui l’isola di valvole sia attaccata a un gruppo sottobase Pneumapole. Questa sotto-base comprende tutti i collegamenti delle guarnizioni in modo che l’isola di valvole possa essere tolta e sostituita senza disturbare le tubazioni pneumatiche. Forza e stabilità La VM10 ha un particolare caratteristica progettata per funzionare in una vasta gamma di settori e applicazioni industriali. Portate rapide di 430 litri al minuto per le macchine tessili e di imballaggio. Fino a 32 valvole di pilotaggio per isola per il controllo delle valvole di processo. Specifiche di collaudo SEMI E10 per l’affidabilità e lo speciale packaging richiesto dall’industria elettronica. La VM10 viene realizzata con uno speciale polimero dotato di eccezionale forza e stabilità. Possiede un’elevata resistenza in caso di contatto prolungato con sostanze chimiche e può essere lavato, come spesso accade nell’industria alimentare. Offre un’eccezionale stabilità dimensionale anche in ambienti particolarmente umidi, come nel caso dell’industria della lavorazione della carta. Grazie alla massa ridotta, si rivela la scelta vincente nel caso di controllo di utensili a braccio o robotizzati. L’eccezionale integrità in caso di fluttuazioni di pressione e temperatura garantisce una lunga durata e un’elevata affidabilità (50 milioni di cicli). Ottima flessibilità Le linee pulite dell’ottimo design non potranno che aumentare il fascino e la funzionalità di ciascun sistema. Attraverso il coperchio superiore è possibile effettuare un monitoraggio “a vista” a partire dagli indicatori di stato delle valvole a LED. Ci sono poi ferma-clip per permettere una chiara identificazione di ciascun solenoide. I meccanismi standard manuali dei solenoidi sono azionabili con un cacciavite e accessibili attraverso aperture del coperchio superiore. Possono essere del tipo “premere per far funzionare / lasciare per resettare” oppure “ruotare per bloccare /ruotare per resettare” in base alle questioni di sicurezza che devono essere affrontate. Per il funzionamento manuale diretto di tutti o solo alcuni dei solenoidi, è possibile inserire pulsanti o cursori aggiuntivi attraverso le aperture poste nel coperchio superiore. La parte elettronica dell'isola é contenuta nella cover, che può essere smontata semplicemente svitando quattro viti e premendo una clip a ciascuna estremità dell’isola di valvola. Per le versioni Fieldbus, il protocollo può essere scambiato completamente nel giro di pochi minuti, grazie a questo sistema razionalizzato di fissaggio. Una delle opzioni di montaggio avviene attraverso il pannello, dove l’isola di valvole viene avvitata contro una piastra o un telaio di supporto sollevati per permettere l’accesso alle guarnizioni push-in. Vi è poi il montaggio DIN su rotaia, contro il retro dell’isola, utilizzando il gancio sul kit di montaggio della clip a molla. Per una rapida sostituzione da effettuarsi con tempi di fermo ridotti al minimo la sottobase Pneumapole rappresenta la soluzione ideale. L’aria proviene da un’alimentazione standard filtrata 40µm fino a 8 bar. Per aiutarvi a visualizzare e integrare la VM10 con il vostro design, basta collegarsi al sito www.norgren. com. Qui potrete avere libero accesso alle schede con i dati tecnici e alla geometria 2D e 3D CAD per l’isola di valvole che avete scelto e potrete addirittura ordinare i pezzi direttamente online. La serie di isole di valvole flessibili VM10 di Norgren con la sua vasta gamma di accessori sta acquistando sempre maggior popolarità per diverse applicazioni applicazioni, nei settori industriali più disparati. La VM10 può fare tutto questo e molto altro ancora 04 05 ADVANTAGE | REGNO UNITO LA NUOVA GAMMA DI VALVOLE, FIORE ALL'OCCHIELLO, MIGLIORA ULTERIORMENTE LE PRESTAZIONI ROBOTICHE KUKA, NOME LEADER A LIVELLO GLOBALE NELL'APPLICAZIONE, PRODUZIONE E FORNITURA DI ROBOT INDUSTRIALI, UTILIZZA LE ISOLE DI VALVOLE FIELDBUS NORGREN VM10 PER AUMENTARE L'EFFICIENZA, RIDURRE I TEMPI DI INSTALLAZIONE E RIDURRE AL AL MINIMO I CABLAGGI DURANTE LA REALIZZAZIONE DEI ROBOT. ADVANTAGE | REGNO UNITO KUKA UK, con sede a Halesowen, West Midlands è un’azienda dinamica e innovativa che produce robot industriali e soluzioni di automazione chiavi-in-mano per una vasta gamma di applicazioni – fra cui quelle relative all’industria automobilistica, ai processi industriali e all’industria generica. Per quanto riguarda i settori più “leggeri”, può vantare anche la partecipazione ad un’impressionante scena d’azione che ha visto i robot KUKA sul set di James Bond “Die Another Day”, ma anche le strabilianti montagne russe RoboCoaster. Con la sua sede di Augusta, in Germania, la KUKA, del gruppo IWKA, è probabilmente il secondo maggior fornitore di soluzioni tecniche e linee di produzione flessibili per le industrie automobilistiche di tutto il mondo. Ad Halesowen, l’azienda fornisce anche una vasta gamma di servizi di supporto, fra cui un back-up tecnico 24 ore su 24, assistenza, vendita di pezzi di ricambio, training e diagnosi a distanza via internet. Particolarmente adatta per questo tipo di applicazione, l’isola di valvole VM10 è piccola, ha una forma compatta e una massa ridotta. Team tecnico di grande esperienza. Nell’industria automobilistica, dove gli impianti produttivi si compongono di numerose cellule che prevedono la gestione di più mansioni distribuite su ampie zone e a grandi distanze, il robot industriale è un elemento dominante. Grazie al continuo sviluppo di prodotti automatizzati sempre nuovi e di livello superiore, l’avviamento e la modifica delle linee di produzione è un’attività molto frequente. Per una rapida implementazione e un facile changeover, è fondamentale essere in grado di installare e avviare gli utensili posti all’estremità del braccio nel modo più rapido ed efficiente possibile. Isola di valvola con un ottimo rapporto qualità/prezzo La VM10 è un moderno sistema di valvola modulare altamente flessibile. Il suo design leggero e compatto offre prestazioni eccezionali, con una portata fino a 430 litri al minuto. La struttura, facile da configurare, permette di collocare fino a 16 segmenti per ciascuna valvola, per un totale di 32 solenoidi. Le opzioni di comunicazione permettono una selezione di protocolli Fieldbus o Multiple cablati individualmente. LE valvole includono 5/2, 5/3 e 2 x 3/2 per segmento. Queste possono essere combinate in una vastissima gamma di configurazioni per ciascuna isola di valvole. I raccordi per ciascun valvola possono essere scelti fra 7 opzioni disponibili. I pilotaggi del solenoide possono essere interni o esterni. I meccanismi manuali sono azionabili con un cacciavite, sia mediante semplice pressione che con un particolare blocco. IN alternativa, è possibile aggiungere operatori a pulsante o cursore, azionabili con un dito. Nel caso di applicazioni sensibili alla pressione, è disponibile una capacità multipressione. KUKA è famosa il suo team di esperti tecnici di grande esperienza, capaci di identificare e implementare le soluzioni più azzeccate per qualsiasi esigenza di utensile. Controllo compatto dell’estremità del braccio In questa applicazione, gli steli del motore automobilistico vengono caricati e scaricati in un processo continuo per ottenere la massima precisione. Ciascun robot è provvisto di un’isola di valvole VM10 Fieldbus Norgren montata direttamente sull’estremità del braccio. Le pinze e gli altri attuatori manipolativi associati all’utensile come pure i sensori si posizione sono collegati direttamente all’isola di valvola. In questo modo è possibile ridurre la quantità di tubi e cablaggi dell’intero robot. Tradizionalmente, il cosiddetto “Robot Dressing” ha sempre rappresentato un’area delicata, ma l’implementazione dell’isola di valvola con il sistema di cablaggio KUKA ha permesso di ottenere una soluzione efficace e innovativa. L’utensile completo richiede solo aria compressa, alimentazione elettrica e le connessioni per Fieldbus. In questo modo l’approntamento del robot risulta facilitato, con tempi di fermo ridotti, maggior efficienza e costi decisamente contenuti. 06 La bobina a flusso elevato offre ottime prestazioni, consentendo un’azione energica e lineare anche nel caso delle sequenze di azioni più complesse. La protezione IP65 rende l’ambiente di lavoro decisamente diverso rispetto a quello che si trova abitualmente dove si svolge la lavorazione dei metalli. Le versioni Fieldbus della VM10 sono disponibili in una vasta gamma di protocolli da banco: fra queste, la versione Interbus S è stata scelta per la sua compatibilità con le lunghe distanze (fino a 3000 metri) e con gli standard previsti nell’industria automobilistica. Altri prodotti Norgren, fra cui i pressostati pneumatici ed elettrici 18D, sono stati forniti all’interno di questa soluzione globale. Contatto: KUKA Welding Systems + Robot Hereward Rise Halesowen West Midlands B62 8AN Contatto: Brett Green General Sales Manager Tel: +44 (0)121 585 0800 Fax: +44 (0)121 585 0900 Web site: www.kuka.co.uk Email: [email protected] Contatto: Phil Keating Product Marketing Manager IMI Norgren Ltd Eastern Avenue Lichfield WS13 6SB Tel: +44 (0)754 326 5000 Email: [email protected] I rapidi tempi di accensione possono agevolare le operazioni ripetitive e contribuire a garantire tempi costanti di ciclo. Insieme ad una vasta gamma di accessori, una lunga durata e una struttura in polimero robusta e tecnicamente avanzata, il sistema VM10 fornisce una soluzione estremamente vantaggiosa per un’ampia gamma di applicazioni. 07 ADVANTAGE | GLOBAL ADVANTAGE | GLOBAL VOLETE LAVORARE PIÙ VELOCEMENTE E RISPARMIARE TEMPO? COLLEGATEVI AL SITO WWW.NORGREN.COM. 3D CAD DA SCARICARE, SPECIFICHE TECNICHE, PREZZI, ORDINI E SUPPORTO TECNICO ONLINE... LA VASTA GAMMA DI SERVIZI INTEGRATI ONLINE OFFERTA DA NORGREN VI AIUTERÀ A PRENDERE PIÙ RAPIDAMENTE LE VOSTRE DECISIONI – ED A OTTENERE SUBITO QUELLO CHE VI SERVE NORGREN ONLINE NON È MAI STATO COSÌ FACILE Il costante impegno di Norgren per semplificare al massimo la vita dei suoi clienti ha portato al rapido sviluppo dei servizi Norgren online – una proposta pionieristica che viene costantemente rinnovata e migliorata per incorporare il feedback del cliente. Scegliere e acquistare una così vasta gamma di prodotti pneumatici in un unico punto non è mai stato così facile, senza contare i vantaggi offerti dai servizi e dagli strumenti messi a disposizione online. Scegliere il prodotto giusto, anche fra migliaia di alternative, risulta facile e veloce, sia che si tratti di valutare le varie opzioni proposte oppure di andare a colpo sicuro verso l’articolo che interessa. Bastano pochi secondi per controllare prezzi e disponibilità mentre dettagliate informazioni tecniche sono sempre a portata di mano. Se avete bisogno di un aiuto, potete parlare direttamente online con un esperto tecnico Norgren. Una volta effettuata la scelta, l’acquisto online è davvero facilissimo: e potrete anche seguire lo stato del vostro ordine fino alla consegna. Facile selezione dei prodotti Il catalogo online è sempre aggiornato e fornisce una facile guida ai prodotti di vostro interesse. La suddivisione in categorie supportata dalle foto dei prodotti permette una navigazione intuitiva verso i componenti che state cercando.Gli strumenti per la selezione sono semplici da usare e vi guidano attraverso le varie opzioni, per ridurre al minimo il rischio di trascurare eventuali dettagli utili disponibili. Se state cercando un certo numero di attuatori specifici per una data macchina, potrete visualizzarli con grande facilità e collocarli all’interno del vostro progetto, scaricando i modelli CAD 3D o 2D. Potrete poi aggiungere accessori e pezzi supplementari in modo da poter disporre del quadro completo per le varie opzioni. Questa proposta CAD è stata estesa per includere isole di valvole e apparecchiature per la preparazione dell’aria, consentendo un notevole risparmio sui tempi di assemblaggio dei layout. Potete scegliere fra 14 formati principali di CAD, fra cui DWG, PRO-E, Solidworks e altri. Richiedere una specifica isola di valvole sarà quindi un’operazione semplice e precisa: basterà usare alcuni semplici menù all’interno di un potente configuratore. Partendo dai milioni di possibili opzioni, potrete ottenere rapidamente le esatte specifiche e il numero del pezzo necessario per le vostre esigenze. Rapidità nell’ottenere i prezzi e nell’ordinare gli articoli Grazie alle informazioni in tempo reale la scelta dei prodotti viene visualizzata con prezzi e disponibilità - permettendovi di prendere rapidamente una decisione sulla base di una o più opzioni. I clienti consolidati potranno vedere e interagire con le proprie condizioni di acquisto e i prezzi netti. È possibile salvare le quotazioni insieme ai commenti relativi a particolari progetti: in occasione di ogni apertura, le quotazioni vengono aggiornate automaticamente in base agli ultimi prezzi e alla disponibilità. Potete ordinare online quando volete, 24 ore al giorno. Tutti gli ordini vengono caricati automaticamente e non dovrete più preoccuparvi dello stato del vostro ordine, che potrete comunque tenere sotto controllo in qualsiasi momento. Potete anche conoscere lo stato del vostro ordine a mezzo telefono, fax o email. Se conoscete già gli articoli che vi interessano, la funzione Quickbasket vi permetterà di risparmiare ulteriore tempo. Basterà aggiungere i numeri di codice del prodotto e il gioco è fatto. Informazioni e supporto tecnico Se volete conoscere tutte le specifiche dei prodotti scelti, l’area riservata alle pubblicazioni del sito web Norgren contiene migliaia di schede tecniche, schede di istruzioni e manutenzione e molto altro ancora - il tutto nella lingua che desiderate. E potete scaricare immediatamente tutto quello che vi serve. In caso di dubbi o incertezze nella selezione, o se avete bisogno di un consiglio su un dato sistema o prodotto, potrete trovare la risposta che cercate nelle FAQ (Frequently Asked Questions), che comprendono anche la tabella di localizzazione guasti. Se volete discutere di un problema tecnico e magari risolverlo sul momento, gli esperti Norgren sono disponibili in tempo reale, 24 ore al giorno, per aiutarvi a risolvere online qualsiasi tipo di problema tecnico. Scaricate gratuitamente Verificate le vostre conoscenze navigando attraverso i moduli di training scaricabili gratuitamente e utilizzando gli esempi animati di applicazione. Non si sa mai - magari vi faranno venire l’idea giusta per migliorare il vostro prossimo progetto. Sia che siate un neofita nel mondo dei sistemi automatizzati e pneumatici oppure un esperto di vecchia data, c’è sempre qualcosa da imparare! Qualunque sia il vostro settore di interesse... progettazione, acquisto, produzione o manutenzione... - ovunque voi siate nel mondo... in qualunque momento della giornata... i servizi online Norgren possono sicuramente semplificarvi la vita, farvi risparmiare tempo e farvi lavorare meglio e più in fretta. 08 09 ADVANTAGE | USA ADVANTAGE | USA 01 FLANGIA PER LA CONNESSIONE ELETTRICA A 102 PIN 02 DUE PERNI DEI TERMINALI ELETTRICI 03 APERTURE LATERALI CABINA USATE PRINCIPALMENTE PER GLI INTERRUTTORI PNEUMATICI I CAMION VOLVO HANNO INGRANATO LA QUARTA La nuova serie VN di camion per lunghe percorrenze di Volvo Trucks negli USA è arricchita dai dispositivi più all'avanguardia per soddisfare le esigenze della moderna industria del trasporto su strada. Questi camion sono costruiti per dare il meglio in termini di sicurezza, confort ed efficienza. La realizzazione in HSS (High Strength Steel), l'air bag per il conducente, il volante pieghevole e panelli per le ginoccha in Kevlar sono soltanto alcuni dei molteplici dispositivi previsti per aumentare la sicurezza del conducente. La cabina in sospensione pneumatica e con ammortizzatori laterali è perfettamente isolata contro rumori e vibrazioni. A questo va aggiunto il sedile con sospensione pneumatica regolabile in altezza, lunghezza e schienale, per consentire una guida assolutamente eccezionale. Lo styling aerodinamico accuratamente ricercato completa una gamma di nuovi motori. Queste caratteristiche, sommate ad un servizio di assistenza facilmente accessibile, permettono di ridurre i costi operativi. Contribuire all'eccellenza Il contributo all'eccellenza dei camion VN è una nuova soluzione proposta da Norgren - il connettore passthrough pneumatico/elettrico. Questo piccolo dispositivo si trova sulla parete della cabina e fornisce un unico punto sigillato di collegamento per le connessioni elettriche e pneumatiche. Senza l'impiego di questo collettore, molti dei cavi e dei tubi potrebbero venire installati solo individualmente dopo aver montato la cabina sul telaio. Questo comporterebbe una notevole perdita di tempo e un lavoro lungo e complesso. Con i camion VN le tubazioni e i cavi pneumatici all'interno della cabina possono essere montati completamente e terminati attraverso il collettore nel corso della produzione. Con i terminali pre-preparati sul telaio, il processo necessario per collegarli risulta molto più semplice. Questo riduce sensibilmente i tempi critici di assemblaggio quando telaio e cabina vengono montati insieme, con conseguente aumento della produzione e riduzione dei costi. Riduzione di costi e pesi Utilizzando un'innovativa tecnica di saldatura a ultrasuoni, il manifold pass-through pneumatico/elettrico con la derivazione multidirezionale viene formato in un unico blocco stampato e perfettamente ermetico. C'è spazio per un massimo di 16 connessinoi pneumatiche, il cui uso dipende dalle opzioni previste dal veicolo. Le connessioni non utilizzate vengono sigillate con un processo di saldatura a ultrasuoni. Le altre possono essere facilmente collegate utilizzando le cartucce incorporate. Vengono fissati due perni dei terminali elettrici e c'è una flangia per il connettore elettrico a 102 pin. Il design razionale del manifold ha permesso di eliminare oltre 10 componenti rispetto ai metodi tradizionali, determinando una riduzione dei costi di materiali e un notevole risparmio di spazio. Soluzioni Norgren on-board Guardando un po' oltre nella costruzione dei camion VN e degli altri camion inclusi nella gamma Volvo, balzano all'occhio altre soluzioni innovative proposte da Norgren, Fra queste, dispositivi come i raccordi push-in del sistema di frenatura, I connettori monoblocco a pluri-connessione appositamente progettati, i raccordi per i sistemi ausiliari, valvole di controllo singole e doppie e altro ancora. Con la gamma specializzata di soluzioni on-board di alta qualità dedicate alle esigenze del mercato dei veicoli commerciali, e una rete di vendita e assistenza presente in tutto il mondo, Norgren è orgogliosa di porre il suo nome accanto a quello della straordinaria, nuova gamma di camion VN. 01 03 02 Contatto: Jeff Sherrel Key Account Manager IMI Norgren Inc 43W841 Willow Creek Drive Elburn Il 60119 USA Tel: +1 630 365 3583 Email: [email protected] FUNZIONI COMBINATE CON PASS-THROUGH PNEUMATICI ED ELETTRICI RIDUCE L'INGOMBRO SUL MURO DI FIAMMA VENGONO ELIMINATI PIÙ DI 10 COMPONENTI (RIDUZIONE COSTI - MATERIALE) REDUCED INSTALLATION TIME (COST REDUCTION - LABOUR) RIDUZIONE PESO COMPLESSIVO VOLVO TRUCKS NORTH AMERICA, CHE PRODUCE LA NUOVA E SENSAZIONALE SERIE VN DI CAMION A LUNGO RAGGIO, PUO’ CONTARE SU UN ASSEMBLAGGIO PIU’ RAPIDO E SU COSTI E PESI RIDOTTI, GRAZIE AL NUOVO MANIFOLD PASS-THROUGH PNEUMATICO/ELETTRICO DI NORGREN. JEFF SHERREL, KEY ACCOUNT MANAGER 11 ADVANTAGE | REGNO UNITO ADVANTAGE | REGNO UNITO 10 GIORNI ISOLA DI VALVOLE REALIZZATA COME PROTOTIPO SPECIFICO PER IL CLIENTE IN SOLI 10 GIORNI STS è un’azienda leader nella produzione di macchine speciali usate nella fabbricazione dei semiconduttori. Le macchine vengono utilizzate per incidere i materiali o depositarli su wafer in silicone a loro volta impiegati in dispositivi quali i MEMS (micro electromechanical systems) - ad esempio il dispostivo che fa scattare gli airbag delle macchine. Ogni macchina utilizza tre isole di valvole pneumatiche. Dato che queste macchine sono installate in locali asettici di semiconduttori, dove il pavimento costa circa 60£ per pollice quadrato a causa delle condizioni di assoluta pulizia richieste, STS aveva bisogno di isole di valvole che fossero il più possibile compatte e affidabili. La chiave per concludere l’affare è stata la fiducia riposta da STE nella grande e comprovata esperienza di Norgren nel settore della tecnologia delle isole di valvole. Anche la rapidità di risposta alle richieste del cliente ha costituito un fattore fondamentale. I tecnici di progettazione Norgren presso l’UK Technical Centre di Lichfield hanno accettato la difficile sfida, offrendo un prodotto in grado di soddisfare le particolari caratteristiche richiesta da STS. Pur trattandosi di un prodotto nuovo, l’isola di valvole realizzata per il cliente si basava sulle ampie e testate competenze di Norgren. La portata richiesta era bassa - solo 30l/min. Le isole di valvole disponibili presso gli altri fornitori di pneumatica erano tutte troppo grandi: offrivano portate di diverse centinaia di litri al minuto e la loro installazione avrebbe comportato un grande spreco di spazio nei locali asettici, con conseguente aumento dei costi. Norgren ha quindi progettato una valvola pilota dall’ingombro il più ridotto possibile, pur mantenendo la visibilità e l’accesso alle funzioni critiche, come i LED e il meccanismo manuale. 12 Dato che la portata richiesta era molto bassa, la valvola si basa sulla tecnologia dell’otturatore, che comporta un deciso aumento dell’affidabilità e della durata, che si attesa su circa 100 milioni di operazioni. Un altro vantaggio fondamentale offerto dalla bassa portata è che il solenoide richiede solo 0,3W per funzionare, contribuendo così a ridurre il calore emesso dalla macchina. La valvola su misura realizzata da Norgren si compone di un corpo realizzato con una combinazione di polimeri avanzati e alluminio, in modo da poter essere forgiata in base alle specifiche richieste. Ad esempio, le valvole della concorrenza erano tali per cui la configurazione delle aperture e dei cavi era collocata in posizione scomoda: le condutture dovevano quindi essere reconfigurate all’interno della macchina e avevano bisogno di ulteriori connettori e raccordi pneumatici. La valvola Norgren è stata progettata con una configurazione in grado di soddisfare tutte le richieste avanzate da STS ed essendo montata frontalmente, permette alle tubazioni di entrare diritte all’interno dell’isola di valvola attraverso il pannello di montaggio, consentendo un ulteriore risparmio di spazio. QUANDO LA STS, AZIENDA PRODUTTRICE DI MACCHINE PER SEMICONDUTTORI, HA RICHIESTO UN’ISOLA DI VALVOLE ULTRACOMPATTA PER AZIONARE GLI ATTUATORI E CONTROLLARE IL FLUSSO DEI GAS DI PROCESSO NELLE SUE MACCHINE, GLI ESPERTI GLOBALI DI PNEUMATICA NORGREN SONO RIUSCITI A REALIZZARE IL PERFETTO PROTOTIPO IN SOLI 10 GIORNI. Dice Ed Hinds, Engineering Team Leader di STS: “Norgren ci ha fornito esattamente quello di cui avevamo bisogno, e al momento giusto - una valvola compatta, poco costosa e affidabile. Si tratta di una soluzione efficace per questa applicazione peraltro difficile” Contatto: Tim Bessex Key Account Manager IMI Norgren Ltd City Business Park Easton Road Bristol BS5 0SP Tel: +44 (0) 7957 830557 Fax: +44 (0) 117 3042690 Email: [email protected] Contact: Ed Hinds Project Manager Surface Technology Systems (STS) Imperial Park Newport South Wales NP10 8UJ Tel: +44 (0) 1633 653400 Fax: +44 (0) 1633 652405 Email: [email protected] Web site: www.stsystems.com 13 ADVANTAGE | SVIZZERA ADVANTAGE | SVIZZERA LA PRESSIONE PROPORZIONALE GARANTISCE LA QUALITÀ DEL TAPPETO IL NUOVO SISTEMA MODULARE BCF (BULKED CONTINUOUS FILAMENT) DI RIETER, PATHFINDER, SI AVVALE DELLA TECNOLOGIA NORGREN DELLA PRESSIONE PROPORZIONALE VP21 PER GARANTIRE UN NUOVO LIVELLO DI FLESSIBILITÀ, PRECISIONE E RIDUZIONE DEI COSTI NELLA PRODUZIONE DI FILATI PER L’INDUSTRIA DEI TAPPETI. La Rieter, fornitore di sistemi per gli stabilimenti di filatura, è un gruppo aziendale su scala globale con sede a Winterthur, in Svizzera, organizzato in due divisioni distinte: Rieter Textile Systems e Rieter Automotive Systems. Sono circa 13.000 i dipendenti che lavorano per questa azienda in tutto il mondo. La Rieter Textile Systems progetta e produce macchinari e impianti per gli stabilimenti di filatura, che producono fili per ulteriori lavorazioni partendo da cotone, fibre sintetiche e miscele. La Rieter Textile Systems è anche un’importante azienda fornitrice a livello globale di macchine e sistemi per la produzione e la finitura di filati sintetici, per la lavorazione del vello e per trasformare la plastica in pellet. Le singole macchine necessarie per il processo di filatura sono accuratamente sincronizzate per formare un sistema integrato facile da usare, semplice nella manutenzione e in grado di produrre un flato di ottima qualità. La Rieter si avvale del proprio know-how per lanciare le tendenze e continuare a sviluppare nuovi sistemi per ottenere una maggior produzione. Ai servizi globali si aggiungonn un servizio di consulenza per casi specifici e centri di assistenza orientati verso il cliente. I clienti che utilizzano queste macchine e questi sistemi innovativi acquisiscono un notevole vantaggio competitivo nella produzione dei propri articoli. Il sistema Pathfinder per la produzione di filati per tappeti. Durante la produzione di filati per tappeti, è fondamentale che la qualità e gli standard vengano mantenuti, in modo che siano disponibili per le successive lavorazioni. 14 LA SERIE NORGREN VP21 È UNA GAMMA DI VALVOLE PROPORZIONALI A SOLENOIDE CON LOOP CHIUSO DI COMPROVATA AFFIDABILITÀ, IN GRADO DI OFFRIRE UNA RAPIDA RISPOSTA CON BUONA LINEARITÀ E SENSIBILITÀ. GRAZIE ALLE 5 DIMENSIONI DIVERSE DI ORIFIZIO – DA 2 A 20 MM – È POSSIBILE SODDISFARE LE ESIGENZE DI PORTATA DI UNA VASTA GAMMA DI APPLICAZIONI. LA GAMMA REGOLABILE DI PRESSIONI, IL GUADAGNO REGOLABILE E LA SCELTA DI TRE SEGNALI INPUT ANALOGICI E UNO DIGITALE, SONO SOLO ALCUNE DELLE CARATTERISTICHE OFFERTE DA QUESTA VALVOLA VERSATILE E FLESSIBILE. UNA SOLA SERIE IN UN VASTO PROGRAMMA DI PRODOTTI NORGREN PER IL CONTROLLO PROPORZIONALE. Dal momento che il mercato richiede lotti sempre più piccoli ma in una gamma di colori sempre più vasti, il cliente ha bisogno di un impianto flessibile, facile da far funzionare e con rapidi tempi di rotazione. Il sistema chiavi in mano Pathfinder è la risposta di Rieter a queste esigenze. Il Pathfinder è un efficiente sistema in grado di produrre un filato di ottima qualità, con tempi di produzione molto elevati. La flessibilità permette la lavorazione di diversi polimeri. Con questo sistema si possono produrre filati per tappeti a uno o più colori. In tutto il mondo sono in funzione 1000 impianti produttivi, che si sono contraddistinti per la grande efficienza e la convenienza. Il grande impianto high-tech richiede componenti che anche con un uso continuato siano in grado di garantire affidabilità, longevità e una facile manutenzione. Rieter ha selezionato le valvole proporzionali a tre vie per il controllo della pressione di Norgren, perché sono in grado di soddisfare gli elevati standard qualitativi richiesti. Controllo attivo e intelligente della pressione con le valvole proporzionali. Le valvole proporzionali a 3 vie di Norgren forniscono un controllo attivo della pressione nel sistema Pathfinder. Contribuiscono in modo determinante a ottenere un filato per tappeti di qualità ottimale e costante. Con il sistema Pathfinder, la Rieter Textile Systems ripone la sua fiducia nelle valvole proporzionali intelligenti a 3 vie per il controllo della pressione, per soddisfare le sue elevate richieste in materia di lunga durata, facile manutenzione e ampio spettro di performance. Sono state collaudate un milione di volte su una vasta gamma di impianti. Tutti i componenti di ciascuna valvola per il sistema Pathfinder sono preassemblati e pronti per l’uso, calibrati e testati da Norgren e forniti come gruppi di componenti pronti per essere installati. In questo modo è possibile ridurre ulteriormente i tempi di assemblaggio. Contatto: Susanne Haller Marketing Manager Department FYT Maschinenfabrik Rieter AG Schlosstalstr 43 CH-8406 Winterthur Email: [email protected] Web site: www.rieter.com Contatto: Martin Kalberer Sales Manager IMI Norgren Ltd Werkstrasse 8362 Balterswill Tel: +41 71 973 82 44 Email: [email protected] 15 ADVANTAGE | ITALIA ADVANTAGE | ITALIA “NORGREN FORNISCE I PRODOTTI PIÙ COMPETITIVI A LIVELLO DI PERFORMANCE E DI RAPPORTO QUALITÀ/PREZZO.” Claudio Pom, Gaspari Menotti LA SOFISTICATA MACCHINA PER FINITURA DELLA GASPARE MENOTTI PRODUCE 1200 METRI QUADRATI DI LASTRE DI GRANITO LUCIDATO E PERFETTAMENTE LAVORATO IN UN SOLO TURNO, GRAZIE ALL’APPLICAZIONE A ELEVATA TECNOLOGIA DELLA PNEUMATICA NORGREN, CARATTERIZZATA DA ECCELLENTI PRESTAZIONI E UN OTTIMO RAPPORTO QUALITÀ/PREZZO. FONDATA NEL 1956 CON IL NOME DEL SUO CREATORE, LA SOCIETÀ ITALIANA GASPARE MENOTTI È UN’AZIENDA MOLTO CONOSCIUTA NELL’INDUSTRIA DEL TAGLIO E DELLA LEVIGATURA DELLA PIETRA. SITUATA NELLA CITTÀ DI MASSA, DOVE SI TROVANO ALCUNE DELLE CAVE DI MARMO PIÙ FAMOSE DEL MONDO, LA GASPARE MENOTTI È FAMOSA PER LA PRODUZIONE DI MACCHINE PER LA FINITURA DI ALTO LIVELLO DI MARMI E PIETRE. LE MACCHINE DELLA GASPARE MENOTTI VENGONO UTILIZZATE IN TUTTA ITALIA E L’AZIENDA HA SVILUPPATO UNA FORTE PRESENZA IN ALTRE PARTI DEL MONDO, CON UNA QUOTA DI ESPORTAZIONE PARI A OLTRE IL 70% DEL PROPRIO FATTURATO. 16 UNA STRETTA COLLABORAZIONE GARANTISCE IL MIGLIORAMENTO DELLE PERFORMANCE Produzione raddoppiata Un tipico processo di lavorazione inizia con le lastre di pietra o cemento che vengono segate da un blocco. Ogni lastra viene quindi posizionata su rulli che la trasportano sul bancale della macchina. La lastra viene fatta procedere continuamente, mentre le teste di taglio e levigatura lucidano e levigano l’intera superficie fino a farla assomigliare a uno specchio. Le macchine sono in costante movimento mentre ciascuna nuova linea viene provvista degli ultimi ritrovati tecnologici. Come ha spiegato Carlo Pom, il capo dell’ufficio tecnico dell’azienda, “una linea di levigatura per granito è oggi in grado di produrre 1.200 metri quadrati di lastre di granito perfettamente levigate e lucidate in un turno di lavoro di 8-10 ore. Negli ultimi anni, la produzione media è praticamente raddoppiata. Questo miglioramento delle performance e quindi la produttività delle macchine è stato reso possibile dalla nuova generazione di motoriduttori, inverter, valvole a solenoide, PLC ecc. Le macchine sono oggi completamente automatizzate con sistemi speciali in grado di leggere automaticamente il profilo della lastra e controllare la discesa di ciascuna delle teste della macchina.” Ponte mobile Una macchina particolarmente interessante è la PGM2200/20. Si tratta di una macchina completamente automatica per la lucidatura e la levigatura delle lastre di granito. Il pesante bancale in acciaio dispone di una superficie di precisione, su cui poggia un nastro trasportatore con struttura rigida, realizzato in uno speciale materiale rivestito in PVC. Questo sistema assicura una buona aderenza delle lastre che procedono lungo la macchina, evitando che vadano fuori posto per effetto delle teste di taglio. Travi di generose proporzioni sostengono il gruppo nastro trasportatoremandrino per garantire la massima stabilità. Il movimento del motore e la velocità vengono forniti da un modoriduttore e un inverter epicicloide con feedback di precisione proveniente da un encoder montato sul rullo fermo. La macchina può essere completata con un massimo di 22 teste di taglio elettriche, tutte posizionate pneumaticamente. Le teste sono montate su un ponte mobile che dispone di cuscinetti per il rullo di precisione. Il ponte azionato dal motoriduttore con velocità sincronizzata oscilla sulla lastra in granito che avanza. Le teste, alcune delle quali con abrasivi di diamante, diventano sempre più sottili man mano che si procede con la lavorazione: la fase finale conferisce una lucentezza simile a quello dello specchio alla superficie del granito. Su ciascuna testa, due cilindri pneumatici Norgren sincronizzano l’abbassamento e l’innalzamento e provvedono al controllo automatico della pressione della forza lavoro. Nelle prime fasi di levigatura, si tende a utilizzare strumenti con la punta di diamante. In questi casi la forza operativa è più bassa ed è possibile utilizzare sistemi pneumatici regolabili di contro-pressione per compensare il peso delle teste. Il lettore elettronico e computerizzato del profilo della lastra funziona da sotto, senza venire influenzato dalle variazioni di spessore. La regolazione a distanza della velocità del nastro trasportatore e del ponte e la lubrificazione completamente automatica, sono solo due delle molteplici caratteristiche che contraddistinguono questa sorprendente macchina. Valore al denaro Le teste hanno forme irregolari e sono posizionate a intervalli regolari. Si abbassano sulla lastra mentre quest’ultima avanza per poi sollevarsi al suo passaggio. I dati letti dal sensore di profilo mantengono aggiornata un’immagine virtuale della lastra e la sua posizione su un PLC. I segnali inviati alle valvole a solenoide vengono quindi forniti al momento esatto, prevedendo l’arrivo della lastra. I tempi di risposta rapidi e affidabili sono garantiti dalle valvole a solenoide Norgren Nugget 120 in-line 5/3. Per assicurare una veloce risposta, queste valvole sono posizionate vicino ai cilindri Nogren ISO/VDMA RA/8000 con alesaggio 80 mm che mettono in funzione. L’aria necessaria è resa disponibile grazie a un alimentatore del diametro di 3” montato sul ponte. I potenti e istantanei flussi d’aria sono supportati da un serbatoio montato sul retro della macchina. Per garantire una lunga durata senza problemi, la pressione e la qualità dell’aria sono controllate dalla serie di filtri, regolatori e lubrificatori Norgren EXCELON 72 e 74. Inoltre, la macchina utilizza altri cilindri Norgren ISO in una vasta gamma di alesaggi, come pure una gamma completa di accessori. Come ha precisato Claudio Pom, “usiamo sempre materiale Norgren perché questi prodotti si sono rivelati i più competitivi in termini di rapporto qualità/prezzo.” Grazie al rapido ed efficiente servizio d’assistenza, la Gaspare Menotti è riuscita a ridurre al minimo lo stock di componenti pneumatici, avendo la certezza che gli ordini verranno consegnati con la massima puntualità e in tempo per la realizzazione di una certa macchina. Grazie alla capillare rete di vendita e al servizio d’assistenza Norgren, l’azienda può inoltre contare sulla facilie reperibilità dei pezzi di ricambio, disponibili in tutto il mondo. Per la PGM 2200/20 e le altre macchine incluse nella gamma della Gaspare Menotti, i risultati di una stretta collaborazione fra cliente e fornitore sono decisamente interessanti e assolutamente evidenti. Contatto: Claudio Pom Technical Manger Gaspari Menotti S.P.A 18/F 54031 MS Carrara Tel: +39 (0) 585 64 551 Fax: +39 (0) 585 64 5555 Contatto: Alberto Merlo IMI Norgren S.P.A Via Marzabotto 2 20059 Vimercate (ML) Tel: +39 (0) 39 60 631 Fax: +39 (0) 39 60 63 301 Email: [email protected] 17 ADVANTAGE | FRANCIA CILINDRI SMART La Orion è stata progettata per gestire articoli di tessuto di grandi dimensioni come lenzuola, traverse per letto, tovaglie, lenzuola chirurgiche e copriletto, ma è altrettanto efficace nel caso di articoli di dimensioni più contenute, come tovagliette, tovaglioli e federe. PER RIDURRE I COSTI DI PRODUZIONE GRAZIE A UNA INTELLIGENTE SELEZIONE DEI CILINDRI SMART DI NORGREN E DI ALTRI COMPONENTI PNEUMATICI MULTIFUNZIONE, LA GIRBAU HA INCREMENTATO LA PRODUZIONE E RIDOTTO DI COSTI DI FABBRICAZINOE DELLE MACCHINE PER LAVANDERIA ORION. Il gruppo Girbau è leader nella produzione di apparecchiature industriali per lavanderie per il lavaggio, la finitura e la gestione di prodotti tessili. La vasta gamma di macchine comprende lavatrici, asciugabiancheria, stiratrici, piegatrici e impilatici. Con 30 anni di esperienza nel settore, la Girbau è in grado di soddisfare le richieste di una grande varietà di industrie. Fra i numerosi clienti, vi sono le lavanderie che lavorano per ospedali, alberghi e ristoranti. Sono in grado di offrire anche servizi dedicati, come il servizio di lavanderia per Euro Disney Queste aziende e molte altre possono approfittare del solido ed affidabile design che utilizza i materiali e le tecniche più all’avanguardia - il tutto supportato dall’impegno della Girbau volto a offrire la massima soddisfazione al cliente. Piegature di alto livello La consociata francese del gruppo Girbau, con sede nella Francia orientale, produce le macchine Orion, caratterizzate da elevate prestazioni. Queste macchine piegano e impilano la biancheria delle lavanderie industriali e ospedaliere in conformità con gli standard più rigorosi. Ogni macchina può essere configurata per gestire fino a quattro corsie, in base alle dimensioni degli articoli da trattare. Posto dopo le macchine stiratrici, la Orion è in grado di gestire da 1800 a 2000 pezzi per ora per corsia, in base al tipo di articolo da trattare. IL CILINDRO SMART CONTIENE VALVOLA DI CONTROLLO, SOLENOIDI, SENSORI DI POSIZIONE, DISPOSITIVI DI CONTROLLO VELOCITA' E DISPLAY A LED. Per ciascun pezzo introdotto nella macchina, le prime piegature vengono effettuate da getti d’aria. Seguono poi piegature incrociate mediante l’impiego di appositi bracci meccanici. Gli articoli perfettamente piegati vengono poi trasportati in un’area preposta allo smistamento e all’accatastamento. Ogni pila perfettamente ordinata viene poi inviata su un tavolo. Uno schermo tattile permette all’operatore di accedere ai programmi, alle regolazioni, alle statistiche e al menu di manutenzione. Installazione semplificata Esercitando la propria politica volta a un continuo sviluppo innovativo, la Girbau ha invitato la Norgren in Francia per chiedere il suo aiuto nella ricerca di nuovi metodi per accelerare la produzione delle macchine e ridurre i costi di fabbricazione. Rinunciando al grande numero di componenti esistenti e specificando le più recenti gamme di pneumatica modulare integrata pre-assemblata e premontata, Norgren è riuscita a offrire un’installazione decisamente semplificata. Questo ha permesso di ottenere ottimi prestazioni e una sostanziale riduzione di tempo per l’assemblaggio e il collaudo. Anche l’elenco dei materiali è risultato ridotto. Per i sistemi di piegatura primaria, è stato specificato l’apparecchio pneumatico EXCELON di Norgren. Questo ampio sistema modulare con connessioni brevettate Quckclamp permette di montare filtri, regolatori di pressione, lubrificatori, valvole e accessori in qualsiasi combinazione desiderata, senza bisogno di utilizzare ulteriori connettori o tubazioni. L’unità ottenuta può quindi essere installata con una sola operazione. I regolatori di pressione EXCELON R72M dispongono di una connessione through-air. La pressione regolata in uscita proviene dalle aperture laterali. Sei di questi regolatori sono assemblati insieme come un’unica unitàed erogano pressioni separate per i diversi processi di piegatura. Cilindro Smart Il cilindro Smart di Norgren è particolarmente indicato per alimentare i bracci di piegatura. Questo cilindro altamente integrato è sotto forma di un unico profilo in linea, che contiene la valvola di controllo, i solenoidi, i sensori di posizione, i dispositivi di controllo della velocità e il display a LED. L’erogazione d’aria e il cavo di comunicazione sono le uniche connessioni richieste. I tempi di installazione sono fortemente ridotti e la regolazione dei sensori incorporati è molto semplice. Il meccanismo di accatastamento riceve gli articoli ad alta velocità e deve rallentarli senza danneggiare le piegature. Un’aletta che ruota orizzontalmente trasporta ciascun articolo su un tavolo di scarico che mantiene a livello costante la parte superiore della pila. Usando il sistema di isole di valvole integrate della serie V20 Norgren, è stato possibile ridurre i componenti e il tempo di installazione dei cavi. La capacità multi-pressione di questa isola di valvole si è dimostrata ideale per controllare il funzionamento dei cilindri a pressioni diverse. Produzione raddoppiata Installando la moderna pneumatica che permette di risparmiare tempo prezioso, Girbau France ha migliorato e razionalizzato il sistema di controllo. Questo ha permesso di ridurre i costi di produzione e di risparmiare tempo prezioso nell’assemblaggio. La produzione dell’Orion si è così raddoppiata. Questi eccellenti risultati mostrano i vantaggi derivanti dall’impiego dell’esperienza Norgren nella riprogettazione di un progetto partendo da un lenzuolo pulito. Contatto: Girbau Group Girbau SA 7300 Aix Les bains France LA PRODUZIONE DELLA MACCHINA PIEGATRICE ORION E' RADDOPPIATA Contact: Thierry Barbare Responsable grandes comptes IMI Norgren SA Tel: +33 4 37 41 62 43 Fax: +33 4 78 34 96 64 Email: [email protected] 19 ADVANTAGE | GERMANIA ADVANTAGE | GERMANIA PRODUZIONE DI CARROZZERIE PER VEICOLI IL CONCETTO DI PNEUMATICA INTEGRATA RIDUCE I COSTI E MIGLIORA LA QUALITÀ DEL PRODOTTO. NELL'INDUSTRIA AUTOMOBILISTICA È IN ATTO UNA GRANDE RIVOLUZIONE . E' UNA RIVOLUZIONE CHE POTREBBE BENISSIMO ESSERE PARAGONATA AGLI EVENTI EPOCALI INTRODOTTI DA HENRY FORD UN SECOLO FA. Nell’industria automobilistica è in atto una grande rivoluzione. E’ una rivoluzione che potrebbe essere paragonata benissimo agli eventi epocali introdotti da Henry Ford un secolo fa. Ford ha preparato la strada per i processi di assemblaggio automatizzati e ha fatto in modo che anche la gente comune potesse permettersi il lusso del trasporto privato. Grazie alla maggior flessibilità nelle linee di produzione, ha avuto inizio una nuova era di efficienza produttiva. Grazie agli impianti e ai processi sempre più flessibili, è possibile realizzare molti modelli diversi in modo rapido ed efficiente in un solo stabilimento Ford, con un unico sistema produttivo - un “modello mix” al cento per cento. In questo caso esaminiamo la carrozzeria, ma si tratta semplicemente di un esempio preso dai processi produttivi nel loro insieme. La tradizionale carrozzeria costruita con impianti fissi rappresenta ovviamente una restrizione al numero di combinazioni o versioni possibili. Ad esempio, per poter realizzare un’edizione speciale, si dovrebbero installare apparecchiature addizionali. Se viene introdotto un nuovo modello, l’intero sistema di produzione deve essere modificato. La flessibilità, invece, evita le lunghe interruzioni a livello di produzione, quando si passa da una serie all’altra. Il risultato è una produzione continua. Un altro dei vantaggi offerti dalla produzione flessibile è la notevole riduzione di spazio richiesto all’interno dello stabilimento. Dopo un investimento di 500 milioni di dollari, lo stabilimento Ford di Colonia-Niehl è diventato uno dei primi centri produttivi assolutamente flessibili presenti in Europa. Fra l’altro, nella produzione di carrozzerie è stato introdotto un sistema di intelaiatura flessibile. Questo sistema permette di allineare geometricamente i pannelli laterali con la sottoscocca e il tetto, per poi saldarli insieme. Tre diversi pannelli laterali, ognuno con due varianti di tetto, possono essere fissati alla sottoscocca, in base alle esigenze. La sottoscocca completa e il vano motore vengono saldati completamente come sottoassembalggio in un sistema a pallet. Nella fabbricazione delle portiere, gli strumenti base vengono preparati per future o addizionali varianti. Questo permette una rapida intercambiabilità dei principali utensili. In questo sistema di assemblaggio estremamente flessibile, vengono utilizzati parecchi prodotti della tecnologia pneumatica Norgren come singoli componenti e come sistemi pre-assemblati. Fra gli esempi di sistemi pre-assemblati, ci sono i telai di alimentazione per aria ed acqua. Questi elementi completano le linee di trasferimento; sono disponibili diverse varianti, in base alle dimensioni e all’impiego previsto. UN TEAM DI TECNICI SI DEDICA ALLA GESTIONE DELLE RICHIESTE SPECIFICHE DELLA FORD NELL’AMBITO DELLA TECNOLOGIA DEI FLUIDI, PARTENDO DALLE PRIMISSIME FASI DEL PROGETTO. A SINISTRA 20 SINISTRA CENTRO DESTRA FRANZ MÜLLER - NORGREN UDO KLEINEKATHÖFER - FORD COLOGNE RALPH JANSEN - NORGREN Un’altra stazione di saldatura individuale con le esigenze specifiche di un sistema pneumatico può essere composta da bloccaggio e saldatura. Ad esempio, nei sottoinsiemi delle rotaie laterali, tre elementi vengono inseriti e saldati insieme. In questo caso , è possibile usare sistema di isola di valvole V22 per le funzioni di controllo pneumatico, ma anche negli interi gruppi di assemblaggio. Nel centro ci sono i moduli di input. A destra la gamma a bassa pressione a 6 bar con le valvole per le funzioni di bloccaggio, rotazione e spostamento dei porta-elettrodi. Sul lato sinistro si trova la gamma ad alta pressione a 10 bar per i porta-elettrodi, dove è possibile impostare la pressione ottimale per un portaelettrodo mediante un dispositivo di controllo intermedio, in base al tipo di saldatura da realizzare. Nel sistema a pallet flessibili per la saldatura del gruppo motore, il sistema di valvole V22 viene alimentato con aria solo una volta raggiunte le stazioni di carico e scarico, attraverso un sistema di aggancio pneumatico. Le funzioni dei componenti e di bloccaggio sono controllate mediante un sistema bus integrato. Non vi è aria di alimentazione aggiuntiva erogata nel trasporto individuale e nelle stazioni di saldatura. Il sistema a elettrovalvole pneumatica V22 è di tipo modulare, con collegamenti per valvole a solenoide, sensori e output aggiuntivi. Il fieldbus collegato comunica con la rete attraverso l’unità di controllo PLC. Il sistema centrale permette all’utente di sistemare facilmente i singoli componenti, in modo da ridurre lo spazio. Il sistema è ideale per le macchine che non occupano troppo spazio e che richiedono solo un numero ridotto di valvole e moduli I/O. Le valvole aggiuntive del sistema possono essere controllate usando i moduli di output e un cavo con connessione M12. È disponibile un software per le specifiche del sistema di isola di valvole e i relativi codici per gli ordini. Il fissaggio delle portiere sui gusci della carrozzeria già completati richiede prodotti di alta precisione dalle dimensioni compatte. Questo permette al costruttore automobilistico di produrre articoli di elevata qualità con uno spazio ridotto attorno a ciascuna portiera. Anche in questo caso, le isole di valvole della serie V22 vengono usate per controllare i cilindri, i morsetti e i cacciavite pneumatici. Non è soltanto il design della tecnologia di controllo pneumatico che deve tener conto della successiva fornitura di componenti per la tecnologia dei fluidi e di assistenza. Nell’ambito della sua gestione produttiva, la Ford Europe ha trasferito gradualmente la responsabilità nel settore energia fluidi all’interno degli stabilimenti Ford europei a una società dedicata, specializzata nella tecnologia dei fluidi: si tratta della Norgren, che da oltre 20 anni fornisce componenti alla Ford. Attualmente la Norgren, nell’ambito del suo Commodity Managemen Service (CMS), è in grado di offrire alla Ford un programma completo di gestione catena approvvigionamento. Questi servizi coprono tutti i sistemi di tecnologia dei fluidi - filtrazione, lubrificazione e pneumatica - nelle linee di produzione europee della Ford &-; dalle valvole più semplici alle macchine più complesse. Tutto questo viene gestito da Norgren Automotive Germany in linea con la struttura europea della Ford. Nell’ambito del contratto CMS, Norgren sta assumendo il controllo degli stock esistenti della Ford di prodotti rapidi della tecnologia dei fluidi, in modo da gestire tali stock in modo efficace ed efficiente. Se un prodotto sta per giungere alla fine della sua vita utile, Norgren, ne ordina uno nuovo, come richiesto dalla Ford, facendo in modo che lo stock non vada mai a zero e riducendo quindi i periodi improduttivi. Questo servizio, che non è limitato all’assemblaggio della carrozzeria ma copre tutte le aree, fra cui l’assemblaggio finale, la produzione di motori e la costruzione delle trasmissione, permette un notevole risparmio di costi al costruttore automobilistico. Norgren sta già fornendo risultati positivi in una serie di stabilimenti europei. Contatto: Ralph Jansen Key Account Manager Ford IMI Norgren Automotive GmbH Im Weiherfeld 11 65462 Ginsheim-Gustavsburg Tel: +49 170 9130217 Fax: +49 221 7150443 Email: ralph.jansen@norgren-automotive 21 ADVANTAGE | DANIMARCA LE SOLUZIONI ALIMENTARI MIGLIORANO L'IGIENE I COMPONENTI PNEUMATICI ALIMENTARI NORGREN MIGLIORANO GLI STANDARD IGIENICI L’uccisione degli animali a scopo alimentare è un argomento al quale la maggior parte di noi difficilmente pensa quando si siede a tavola per una ricca colazione o un gustoso spuntino. L’industria alimentare riveste invece un’enorme importanza. Tradizionalmente, si tratta di un lavoro intenso che comporta molte operazioni pesanti, monotone e ripetitive. È anche difficile trovare giovani disposti a svolgere questo lavoro. Come in molti altri settori, tuttavia, la tecnologia può rivelarsi molto utile nella trasformazione del luogo di lavoro. I sistemi automatizzati e robotici si stanno facendo carico infatti dei lavori più gravosi, aumentando la produzione, migliorando le condizioni igieniche e creando un miglior ambiente di lavoro. Tecnologia all’avanguardia In Danimarca, i macelli e la lavorazione della carne di maiale rappresentano un’industria molto importante. Per far fronte a un mercato in continua crescita, la Danish Crown sta commissionando un nuovo mattatoio, che dovrebbe entrare in funzione all’inizio del 2005. Tre linee produttive permetteranno la lavorazione di 75.000 maiali nell’arco di una settimana lavorativa, da lunedì a venerdì. Questo impianto assolutamente innovativo sarà completamente automatizzato e utilizzerà una tecnologia all’avanguardia, fornita dai migliori costruttori di macchinari del settore. I Robot di SFK-Danfotech In Danimarca ci sono molte aziende che vantano una lunga tradizione nella produzione di macchinari e apparecchiature per mattatoi: una di queste è la SFK-Danfotech di Aalborg. Con decenni di esperienza nel settore della macellazione dei suini, la SFK-Danfotech si è guadagnata un’ottima reputazione nella costruzione e nello sviluppo di macchine automatizzate e nella fornitura di soluzioni chiavi-in-mano in tutto il mondo. I suini possono variare molto per forma e dimensioni e questo rende particolarmente problematica la loro gestione automatica. In uno degli ultimi robot progettati e sviluppati dalla SFK-Danfotech, la misurazione automatica e il data processing impostano con la massima precisione gli elementi cruciali della macchina. Grazie ad un perfetto posizionamento, è possibile procedere con grande rapidità ad una precisa rimozione degli organi interni di ciascun animale. Con una media di 6 maiali al minuto, è possibile lavorare oltre 30 tonnellate di organi interni al giorno con una sola macchina. La sterilizzazione automatica degli strumenti fra un processo e l’altro, consente inoltre di ottenere nuovi standard igienici all’interno dello stabilimento. Una stretta collaborazione a livello di automazione. Norgren Denmark fornisce componenti pneumatici e lavora in stretta collaborazione con i produttori di macchinari danesi fin dagli esordi dell’automazione. Molte delle linee di prodotto Norgren sono state progettate e sviluppare proprio per rispondere alle esigenze in continua evoluzione dell’industria alimentare. Il robot descritto è una stazione facente parte di una catena di processi che costituisce l’intero impianto integrato di lavorazione. I componenti pneumatici utilizzati includono I cilindri alimentari della serie PVA/8000M, i cilindri in acciaio inox della serie KM/55001/M e le valvole del sistema V22 controllate attraverso un impianto di comunicazione VEII Pro.bus DP Fieldbus. La preparazione dell’aria compressa e i sistemi di controllo sono forniti da regolatori di precisione Olympian Plus, R27 e pressostati elettronici 31D. La serie Norgren Buschjost 84520 in acciaio inox viene usata per le sedi delle valvole per acqua calda e fredda. La collaborazione tecnologica e l’eccellenza del designa sta introducendo grandi innovazioni nella pancetta di tutti i giorni! Contatto: Hans-Henrik Pedersen Sales Manager SFK-Danfotech Danish Food Technology A/S Indkildevej 2-4 P.O. Box 821 DK-9100 Aalborg Denmark Tel: +45 98 14 90 88 Web site: www.sfk.com Contatto: IMI Norgren A/S Vesterlundvej 18 DK-2730 Herlev Denmark Tel: +45 44 91 41 66 Web site: www.norgren.com 22 I SISTEMI AUTOMATIZZATI E ROBOTICI SI ASSUMONO IL CARICO DEI LAVORI PIÙ PESANTI. 23 ADVANTAGE | NUOVA ZELANDA TAGLIARE IL FORMAGGIO IN MODO RAPIDO E ACCURATO PUÒ ESSERE UN'IMPRESA DIFFICILE. MA CON LA NUOVA MACCHINA AD ULTRASUONI 3350 DI RYAN MANUFACTURING LTD, NUOVA ZELANDA, CONTROLLATA DALLA PNEUMATICA NORGREN, È POSSIBILE TAGLIARE CONSISTENTI PORZIONI DI FORMAGGIO ALLA VELCOITÀ DI 300 AL MINUTO. IL DESIGN BREVETTATO UTILIZZA GLI ULTRASUONI PER AIUTARE LA LAMA A TAGLIARE CON ECCEZIONALE RAPIDITÀ E GRANDE PRECISIONE. ADVANTAGE | NUOVA ZELANDA TAGLIA-FORMAGGIO AD ULTRASUONI, AD ELEVATA VELOCITÀ La Nuova Zelanda è uno dei più grandi produttori di prodotti caseari del mondo. Non stupisce quindi il fatto che questo paese rappresenti anche il terreno di lancio per molti processi e molti macchinari e sistemi all’avanguardia legati all’industria dei latticini. Un’importante e famosa azienda in questo settore è la RML (Ryan Manufacturing Ltd). L’azienda, che ha sede ad Hamilton, è stata fondata oltre 20 anni fa. Danny Ryan, fondatore e amministratore delegato della RML, insieme al suo team, ha raggiunto un eccezionale livello di esperienza in questo settore. La RML fornisce una vasta gamma di macchina automatizzate per la lavorazione e l’imballaggio dei prodotti caseari ed è molto orgogliosa delle soluzioni innovative introdotte e dell’eccezionale livello dell’assistenza fornita ai clienti. Ciascuna applicazione viene accuratamente studiata e seguita per soddisfare e andare addirittura oltre le aspettative dei clienti. Eccezionale rapidità e precisione Uno dei nuovi modelli recentemente realizzati dalla RML è la macchina taglia-formaggio 3350: si tratta di un sistema di porzionatura in grado di fornire prestazioni eccezionali. Il design brevettato utilizza gli ultrasuoni per aiutare la lama a tagliare il formaggio con sorprendente rapidità e precisione. Partendo da forme di formaggio del peso di 20 kg, è possibile scegliere il peso delle porzioni da tagliare: 250 g, 500 g, 750 g e 1000 g. E’ possibile selezionare inoltre porzioni di peso diverso. Con variazioni di peso di massimo 1%, questa innovativa tecnologia permette di tagliare alla sorprendente velocità di 300 porzioni al minuto. La struttura modulare è stata realizzata in acciaio inox per garantire una durata maggiore, ma anche migliori condizioni igieniche e una pulizia più facile. compatta. Questi e tutti gli altri attuatori presenti sulla macchina sono controllati da un’isola di valvole della serie V22, con connettore Multiplo. La costruzione pre-assemblata e pre-cablata permette una facile installazione e una focalizzazione centrale, per facilitare il set-up e la diagnosi. Eccezionale esperienza Per la movimentazione e il controllo della sua innovativa taglia-formaggio 3350, la RML ha scelto la pneumatica Norgren. “Abbiamo avuto ottimi risultati con le apparecchiature pneumatiche Norgren”, spiega Danny Ryan. Una gamma di attuatori aziona i diversi dispositivi meccanici. Durante il ciclo della macchina, le forme di formaggio devono essere ruotate di 90°. Questo meccanismo viene alimentato da un cilindro a doppia azione Norgren della serie RA/8000 ISO/VDMA, provvisto di un dispositivo di bloccaggio optional dello stelo del pistone. E’ stata scelta questa soluzione per evitare qualsiasi movimento in caso di emergenza. Il nuovo cilindro rotante a pignone e rack RA/162000 è l’ideale per controllare la rotazione a 180° delle forme di formaggio del peso massimo di 10 kg. Il doppio cuscinetto incorporato assicura una funzionamento lineare. La perfetta regolazione dell’angolo di rotazione può essere ottenuto utilizzando le viti di regolazione di fine corsa. Per il sollevamento verticale e la movimentazione orizzontale, i cilindri senza stelo della serie M/46000 consentono un’installazione semplice e Il sistema 3350 offre un sistema di blocco di sicurezza per proteggere gli operatori. Una valvola di scarico soft start Norgren EXCELON P74 mette delicatamente in funzione la macchina la prima volta che viene accesa. Come ulteriore misura di sicurezza, il cursore di blocco manuale non tiene conto del normale start e scarica il segnale per procedere allo scarico immediato dell’aria. Il taglia-formaggio RML 3350 è un prodotto eccellente nato dalla combinazione vincente della Ryan Manufacturing con la Norgren, a dimostrazione di un totale esperienza nell’industria del settore. Contatto: Stuart Joyce Central Region Manager IMI Norgren Ltd Killarney Street Frankton New Zealand Tel: +64 7 8479031 Fax: +64 7 8479067 Contatto: Danny Ryan Managing Director Ryan Manufacturing Ltd 66 Norris Avenue Hamilton New Zealand Tel: +64 7 8493215 Fax: +64 7 8496157 Email: [email protected] 24 25 ADVANTAGE | OLANDA LE SLITTE FACILITANO IL TAGLIO DI PRECISIONE VMI EPE Holland, situata a Epe, in Olanda, progetta e realizza macchine ad elevata automazione per la produzione di una vasta gamma di pneumatici per veicoli e composti di gomma. Grazie agli stabilimenti nel Nord America e in Cina e a un costante impegno nei confronti di affidabilità e innovazione, la VMI è un fornitore leader a livello mondiale nel settore delle macchine per l’industria della gomma e dei pneumatici. La profondità di taglio è fondamentale. La produzione della gomma inizia dalla gomma grezza prodotta naturalmente o artificialmente , miscelata con i necessari riempitivi e sostanze chimiche. Il risultato è una massa calda e appiccicosa che assomiglia alla gomma da masticare. Questa massa viene poi stesa su un rullo aperto fino a ottenere una lunga lastra sottile, troppo calda e appiccicosa per poter essere manipolata facilmente. La lastra collosa viene quindi immersa in un liquido speciale anti-incollamento e poi raffreddata ed essiccata. A questo punto la macchina provvede automaticamente ad impilare le lastre. In molte applicazioni, il composto di gomma deve essere tagliato in strisce sottili. In questo caso, le lastre ancora calde vengono fatte passare in una taglierina. Le lame circolari impostati in modo adeguato, pre-tagliano la lastra nel senso della lunghezza, durante il suo passaggio nella taglierina. La profondità di taglio è di fondamentale importanza perché le strisce devono conservare un sottile velo sulla superficie inferiore, che le mantiene unite come un unico blocco di strisce. In questo modo è possibile separarle facilmente in un secondo tempo, poco prima di utilizzarle per l’applicazione prevista. Approccio innovativo al design L’automazione pneumatica svolge un ruolo determinante in molte delle eccezionali macchine realizzate da VMI. Nella macchina miscelatrice diversi cilindri magnetici Norgren RA/8000/M alimentano il meccanismo di impilamento. Questi cilindri sono controllati dalle valvole di controllo e dagli accessori Norgren, tutti montati in uno speciale armadio che garantisce un’ottima protezione ambientale e un facile accesso centralizzato. Nella taglierina, sei lame circolari sono montate su altrettante slitte separate Norgren. Il doppio stelo rigido garantisce un’elevata stabilità contro i carichi laterali, permettendo di montare le lame senza supporti addizionali. Questo sistema permette di ottenere un grande spazio fra le lame, per facilitare la regolazione individuale. Per permettere di impostare facilmente e in modo preciso la profondità di taglio, le slitte sono provviste di una regolazione di precisione della corsa verso l’albero, azionata da una manopola di controllo posta all’estremità di ciascun gruppo. E’ possibile regolare anche la forza e la velocità di avvicinamento applicate a ciascuna unità di taglio. Il controllo è effettuato mediante una serie di valvole V41 mini ISO, provviste di piastre integrate di pressione complete di manometri per la regolazione della forza e di piastre di regolazione flusso per la regolazione della velocità. Questi e altri accessori sono installati in un armadio di controllo facilmente accessibile. Mettendo in comune le reciproche esperienze tecniche, VMI e Norgren hanno utilizzato un approccio innovativo al design con una corretta scelta di apparecchiature, per ottenere le caratteristiche richieste e giungere alla realizzazione di un’altra macchina dalle prestazioni eccezionali. Contatto: Bart van Gent Project Manager VMI Epe Holland BV P.O. Box 161 NL 8160 AD Epe The Netherlands Tel: + 31 578 679111 Fax: + 31 578 621317 Email: [email protected] Web site: www.vmi-group.com Contatto: VMI Americas Inc. 4485 Allen Road Stow, Ohio 44224 U.S.A. Tel: +1 330 929 6800 Fax: +1 330 929 7254 Contatto: VMI (Yantai) Machinery Co. Ltd. Yongfu Yuan Road Fushan High & New Tech Industrial Park Yantai, Shandong 265500 P.R. of Chinai Tel: +86 535 6300139 Fax: +86 535 6300136 Contatto: Henk Stegeman IMI Norgren BV P.O. Box 8012 1005 AA Amsterdam Kabelweg 50 1014 BB Amsterdam Netherlands Tel: +31 20 6822751 Email: [email protected] LE NUOVE MACCHINE PER LA LAVORAZIONE DEI COMPOSTI DI GOMMA DI VMI EPE HOLLAND OFFRONO UN NUOVO LIVELLO DI FLESSIBILITÀ. LE LAME REGOLABILI SEPARATAMENTE PER PRE-TAGLIARE STRISCE DI LARGHEZZA DIVERSA RAPPRESENTANO UNA DELLE CARATTERISTICHE PRINCIPALI DI QUESTA MACCHINA E SONO CONTROLLATE DIRETTAMENTE 26 DALLE SPECIALI SLITTE PNEUMATICHE NORGREN, CON CORSA VERSO L’ALBERO REGOLABILE CON LA MASSIMA PRECISIONE. ADVANTAGE | AUSTRALIA NORGREN OFFRE LA MASSIMA TRANQUILLITÀ Contatto: Woodside Energy Ltd 1 Adelaide Tce Perth Western Australia 6000 Tel: +61 8 9348 4000 Web site: www.woodside.com.au IN AUSTRALIA, LA WOODSIDE ENERGY È PASSATA ALLA NORGREN ED È STATA RICOMPENSATA CON UNA GRANDE TRANQUILLITÀ E LE GIUSTE VALVOLE A SOLENOIDE PER LE APPLICAZIONI SEMPRE PIÙ SOFISTICATE NEI SISTEMI DI SICUREZZA. Contatto: Ross McCaig Senior Sales Engineer IMI Norgren Pty Ltd 176 Campbell Street Belmont WA 6104 Tel: +61 8 9478 2900 Fax: +61 8 9277 6032 Email: [email protected] La Woodside Energy in Australia è un’azienda leader nell’esplorazione, sviluppo e produzione di risorse petrolifere e gas naturali. L’importante progetto del North West Shelf Project li colloca fra i principali fornitori di energia con in più un notevole potenziale di crescita sul mercato nazionale e su quello asiatico. Nello stabilimento di lavorazione LNG (liquid natural gas) esteso su 200 ettari nella penisola di Burrup, nell’inospitale parte settentrionale dell’Austrialia Occidentale, l’azienda si prepara ad un ulteriore ampliamento con un quarto e probabilmente anche un quinto treno di produzione LNG. Con un investimento iniziale pari a $2.2 4 miliardi il quarto treno di produzione sta per essere completato e sarà il più grande treno di produzione singolo LNG esistente al mondo. La sua capacità aggiungerà 4 milioni di tonnellate di produzione LNG all’anno. Il futuro investimento di $7.8 miliardi servirà per ampliare le condutture e la lavorazione sulla terraferma. All’interno di uno stabilimento LNG ci sono molte grosse valvole che utilizzando attuatori a controllo pneumatico per la loro apertura a chiusura. Per il sistema di chiusura di sicurezza, è di fondamentale importanza che il funzionamento delle valvole chiave e dei relativi sistemi risulti assolutamente affidabile a livello di spegnimento. Le valvole pneumatiche a solenoide vengono usate per controllare gli attuatori delle grosse valvole. Queste valvole a solenoide vengono spesso posizionate in ambienti difficili e pericolosi, a rischio di esplosione. Spesso si registrano anche temperature superiori ai 40∞ C all’ombra. 28 DA UNA VASTA GAMMA DI VALVOLE PER IL CONTROLLO DI PROCESSI NORGREN LA SERIE 24011 È UNA VALVOLA A OTTURATORE DIRETTA A SOLENOIDE AZIONATA 3/2. Messi a conoscenza dei fatti, gli esperti in applicazioni tecniche della sede Norgren di Perth sono stati in grado di realizzare velocemente una valvola a solenoide della gamma Herion, serie 24011, provvista di una bobina antideflagrante EEx me II, progettata per funzionare in condizioni particolarmente critiche. Per gli ingegneri della Woodsite, era di fondamentale importanza l’approvazione e la valutazione TUV, a garanzia delle prestazioni e dell’affidabilità delle valvole. In collaborazione con la Woodsite, i tecnici Norgren si sono dedicati poi alla progettazione dell’hardware per permettere la sostituzione diretta delle valvole esistenti con le Herion 2401112. Dopo un ordine iniziale di 55 pezzi, le valvole si sono dimostrate eccezionalmente valide nel corso degli anni. Nuovi ordini giungono oggi dal nuovo stabilimento, sottolineando la fiducia conquistata grazie all’attenta selezione e alla qualità dei prodotti. Le valvole della serie Herion 24011 di Norgren sono oggi considerate come valvole standard per lo stabilimento. Da una vasta gamma di valvole di controllo processo Norgren, la serie 24011 è una valvola a otturatore a solenoide diretto azionata 3/2. Con un orifizio del diametro di 5 mm, viene garantito un ottimo flusso. Le bobine a solenoide sono disponibili in una vasta gamma di tensione e classi di protezione, adatta per l’installazione all’aperto. Il corpo scelto per la Woodside è realizzato in acciaio inox 316 anche se la valvola è disponibile in molte varianti. Le parti interne includono una molla in acciaio inox per una migliore protezione contro la corrosione e una maggior durata. La versione con interfaccia NAMUR rappresenta la scelta ideale per il montaggio diretto su attuatori compatibili. Nel caso di impiego con aria compresso o fluidi o gas aggressivi da 0 a 10 bar, la valvola è sufficientemente larga per qualsiasi applicazione. 29 AUSTRALIA Tel: +61 3 921 30 800 Fax: +61 3 921 30 890 [email protected] EUROPA ORIENTALE Tel: +43 22 36 63 520 Fax: +43 22 36 63 520/124 [email protected] IRLANDA Tel: +353 1 8300 288 Fax: +353 1 8300 082 [email protected] POLONIA Tel: +48 22 871 7880 Fax: +48 22 871 7881 [email protected] REGNO UNITO Tel: +44 1543 265 000 Fax: +44 1543 265 811 [email protected] AUSTRIA Tel: +43 22 36 63 520 Fax: +43 22 36 63 520 20 [email protected] FINLANDIA Tel: +358 95 712 140 Fax: +358 95 712 1440 arki@imi–norgren.fi ITALIA Tel: +39 039 60 631 Fax: +39 039 60 63 301 [email protected] REPUBBLICA CECA Tel: +420 465 612 879 Fax: +420 465 612 908 [email protected] UNGHERIA Tel: +36 1 284 9000 Fax: +36 1 284 8980 [email protected] BELGIO E LUSSEMBURGO Tel: +32 2 376 60 20 Fax: +32 2 376 26 34 [email protected] FRANCIA Tel: +33 1 60 05 92 12 Fax: +33 1 60 06 08 52 [email protected] MALAYSIA Tel: +60 3 5121 9255 Fax: +60 3 5121 2889 [email protected] SINGAPORE Tel: +65 6862 1811 Fax: +65 6862 1916/17 [email protected] USA Tel: +1 303 794 2611 Fax: +1 303 795 9487 [email protected] BRASILE Tel: +55 11 5698 4000 Fax: +55 11 5698 4001 [email protected] GERMANIA Tel: Tel: +49 2802 49–0 Fax: +49 2802 49356 [email protected] MESSICO Tel: +52 55 5565 7521 Fax: +52 55 5565 7072 [email protected] SLOVENIA Tel: +386 4 531 7550 Fax: +386 4 531 7555 [email protected] Rete di vendita per una assistenza globale CANADA Tel: +1 905 625 4060 Fax: +1 905 625 9501/8273 [email protected] GIAPPONE Tel: +81 6 6876 8913 Fax: +81 6 6876 8929 Japan@imi–norgren.com NORVEGIA Tel: +47 67 90 82 01 Fax: +47 67 97 06 24 [email protected] SPAGNA Tel: +34 93 748 9800 Fax: +34 93 783 0838 [email protected] CHINA Tel: +86 21 64 85 69 09 Fax: +86 21 64 95 60 42 [email protected] HONG KONG Tel: +852 2492 7608 Fax: +852 2498 5878 [email protected] NUOVA ZELANDA Tel: +64 9 579 0189 Fax: +64 9 526 3398 [email protected] SVEZIA Tel: +46 40 59 51 00 Fax: +46 40 49 50 90 [email protected] DANIMARCA Tel: +45 44 91 41 66 Fax: +45 44 91 15 60 [email protected] INDIA Tel: +91 11 2681 7933 Fax: +91 11 2681 7932 [email protected] PAESI BASSI Tel: +31 20 6822751 Fax: +31 20 6820983 [email protected] SVIZZERA Tel: +41 71 973 82 00 Fax: +41 71 973 82 01 [email protected] www.norgren.com Il Logo,’Norgren’ ed ÔIMI’ sono marchi registrati © IMI Norgren Limited 2004. A seguito dei continui miglioramenti Norgren si riserva il diritto di modificare le caratteristiche senza preavviso. Pneufit® è un marchio registrato dalla IMI Norgren Limited 2004 z6695_IPS IT 02/04 Gruppo IMI plc

Scaricare

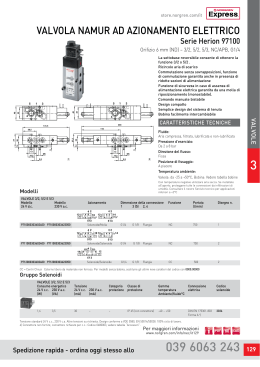

![Mit Mausklick gelangen Sie zum [Blaetterkatalog]](http://s2.diazilla.com/store/data/000588109_1-9d573e2cd98d89a9a1156784859a005c-260x520.png)