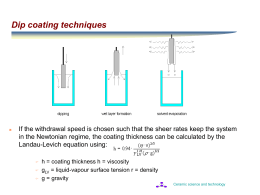

© Fotolia MAXIMUM CORROSION RESISTANCE AND HIGH PRODUCTIVITY IN THE COATING OF METAL WIRE Massima resistenza alla corrosione ed elevata produttività nella verniciatura di reti metalliche Francesco Stucchi ipcm ® T he metal wire sector encompasses many application fields: from kitchen accessories, appliances and furnishing components to fences, protection equipment and concrete reinforcement as well as cages for poultry and livestock. One of the main requirements for wire, which can be finished in different ways including powder coating, is corrosion resistance. Eurowire is a company based in Ponte de Lima, Portugal, which in five years has become one of the European leaders in the manufacture of metal mesh products mostly intended for the construction of fences and safety nets (see opening photo). Despite its young age, the company relies on extensive experience in this industry thanks to its shareholding in another large and well-established firm from the same sector. 78 N. 29 - 2014 SEPTEMBER/OCTOBER - international PAINT&COATING magazine I l settore della lavorazione del filo metallico abbraccia numerosi campi di applicazione: dalla produzione di accessori per cucine, elettrodomestici, complementi di arredamento alla costruzione di reti metalliche per recinzioni, protezioni antinfortunistiche, armatura del cemento, fino alla creazione di gabbie avicole e per allevamenti. Uno dei requisiti principali richiesti al filo metallico, che può avere differenti tipologie di finitura fra cui la verniciatura a polvere, è la resistenza alla corrosione. Eurowire di Ponte de Lima, Portogallo, in cinque anni è diventata una delle aziende leader europee nella fabbricazione di manufatti in filo metallico, destinati soprattutto alla costruzione di recinzioni e reti di protezione (rif. foto d’apertura). Nonostante la giovane età, l’azienda si avvale di una vasta esperienza in questo ramo di attività, grazie alla partecipazione in un’altra grande azienda del medesimo settore che possiede una storia industriale più lunga. FOCUS ON TECHNOLOGY Fin dall’inizio la politica industriale di Eurowire è stata incentrata sulla qualità: avendo come ambito principale di vendita il mercato europeo, offrire un livello di qualità eccellente è d’obbligo. Per questo l’azienda sceglie materie prime di elevata qualità, impiega macchine di lavorazione e saldatura del filo di ultima generazione per tecnologia, redditività e affidabilità, e ha scelto di in© Solintellysys stallare un impianto di verniciatura all’avanguardia e molto flessibile, per garantire qualità e resistenza alla corrosione del proprio prodotto mantenendo un alto tasso di produttività. Come accennato in apertura, la resistenza alla corrosione è uno dei parametri chiave a livello di prestazioni per identificare una rete di qualità. La possibilità per Eurowire di garantire, con il nuovo impianto di verniciatura, il raggiungimento di questo standard, le consente di porsi allo stesso livello dei maggiori concorrenti europei in questo settore. © Solintellysys From the beginning, the industrial policy of Eurowire has been focused on quality: with Europe as its market of choice, offering an excellent level of quality is a must for the company. That is why it uses high quality raw materials, employs last generation processing and welding machines in terms of technology, costeffectiveness and 1 reliability, and has decided to install a cutting-edge and very flexible coating plant to ensure quality and corrosion resistance of its products while maintaining a high productivity rate. As already mentioned, corrosion resistance is one of the key performance parameters for the quality of mesh. The possibility to achieve this standard thanks to its new coating plant enables Eurowire to operate on the same level as Europe’s main competitors in this industry. 1 The plant layout. Il layout dell’impianto. 2 The pre-treatment tunnel. Tunnel di pretrattamento. 3 A detail of the spray pre-treatment tank. Un dettaglio della costruzione della vasca di pretrattamento a spruzzo. 2 © Solintellysys 3 international PAINT&COATING magazine - SEPTEMBER/OCTOBER 2014 - N. 29 79 Maximum Corrosion Resistance and High Productivity in the Coating of Metal Wire The heating pattern of the pre-treatment tunnel. Lo schema di riscaldamento del tunnel di pretrattamento. Keywords: competitiveness and quality 5 The demineralised water production unit for the final rinse of parts. L’unità di produzione di acqua demineralizzata per il risciacquo finale dei pezzi. The first concern of 4 Solintellysys has been to optimise the plant layout (Fig. 1) according to the space available and the overall production cycle of the customer. The result has been a compact but flexible and efficient system. The components enter the spray pre-treatment tunnel (Fig. 2 and 3), which employs a nano-ceramic product supplied by Chemetall. The heating system of the pretreatment tunnel is composed of a Boderus boiler and a Riello modulating burner (Fig. 4). To complete the pretreatment system, a demineralised water production unit for the final rinse has been installed (Fig. 5). One of the aspects that makes this coating plant highly efficient in terms of costs and helps increase the profitability of the end product is the system used for the heating of the drying and polymerisation ovens: by implementing direct flame burners, in fact, it ensures a significant reduction in gas consumption (Fig. 6). The direct burning technology is a standard for Solintellysys, which always takes into account the economic and environmental factors starting from the assumption that the coating 5 stage is often the production 80 N. 29 - 2014 SEPTEMBER/OCTOBER - international PAINT&COATING magazine A seguito della gara di appalto lanciata fra alcune principali aziende iberiche di engineering impiantistico per la fornitura e installazione dell’impianto, Eurowire ha scelto Solintellysys di Águeda, vicino a Porto, che ha progettato una linea di trattamento superficiale che si focalizza sulla massimizzazione della produzione garantendo qualità e maggiore redditività del prodotto finito. © Solintellysys 4 Following an invitation to tender launched among a few major Iberian plant engineering companies for the supply and installation of the plant, Eurowire has chosen Solintellysys from Águeda, near Porto, which has designed a surface treatment line that focuses on maximising the production while ensuring quality and increased profitability of the end product. Parole chiave: competitività e qualità La prima preoccupazione di Solintellysys è stata quella di ottimizzare il layout (fig. 1) dell’impianto in base allo spazio a disposizione e al ciclo produttivo globale del cliente. Ne è risultato un impianto compatto ma flessibile ed efficiente. I manufatti entrano nel tunnel di pretrattamento (fig. 2) a spruzzo (fig. 3) che impiega un prodotto nanoceramico fornito da Chemetall. Il sistema di riscaldamento del tunnel di pretrattamento, è composto da una caldaia Boderus e da un bruciatore modulante Riello (fig. 4). A completamento del sistema di pretrattamento, l’impiantista ha installato l’unità per la produzione di acqua demineralizzata per il risciacquo finale (fig. 5). Uno degli aspetti che rende questo impianto di verniciatura altamente efficiente dal punto di vista dei costi e che contribuisce ad aumentare la redditività del prodotto finito è il sistema impiegato per il riscaldamento dei forni di asciugatura e di polimerizzazione che, implementando bruciatori a fiamma diretta, assicura una riduzione significativa del consumo di gas (fig. 6). La tecnologia di bruciatura diretta è uno standard degli impianti progettati da © Solintellysys Solintellysys, che tiene sem- FOCUS ON TECHNOLOGY process with the highest energy consumption. In this regard, also the design of the ovens helps ensure maximum efficiency and reduce energy consumption, as well as improving the working environment by avoiding overheating. The ovens are insulated with mineral wool panels with a thickness of 150 mm and a density of 120 kg/ m3 and their design has been focused on eliminating any thermal bridge, so that the inside of the furnaces reaches temperatures greater than 220°C while ensuring minimum differential between the temperature of the outer wall of the oven and the ambient temperature. The space where the finishing line operators work is thus kept at an acceptable temperature (Fig. 7). Afer the drying oven, the mesh enter the fully automated Gema Magic Cylinder powder coating booth with a fast colour change system (Fig. 8). Besides a real reduction in the colour change times, the powder consumption and the maintenance operations needed, it also ensures excellent application and ease of use. pre in grande considerazione l’aspetto economico e ambientale, dal momento che la fase di verniciatura è spesso il processo produttivo a più alto consumo di energia. A questo proposito, anche la costruzione dei forni contribuisce a garantire la massima efficienza e riduzione di energia nonché a migliorare l’ambiente di lavoro evitandone il surriscaldamento. L’isolamento dei forni con pannelli di lana di roccia con spessore 150 mm e densità di 120kg/m3, e la costruzione attenta ad eliminare qualsiasi ponte termico, consente che l’interno dei forni raggiunga temperature superiore a 220°C ma garantendo un differenziale minimo tra la temperatura della parete esterna del forno e la temperatura ambiente. In questo modo lo spazio in cui lavorano gli operatori della linea di finitura si mantiene ad una temperatura accettabile (fig. 7). Dopo il forno di asciugatura le reti entrano nella cabina automatica a cambio colore rapido Magic Cylinder di Gema per la verniciatura a polveri (fig. 8). Oltre a garantire un’economia reale dei tempi di cambio colore, dei consumi di polvere e della manutenzione, garantisce un’applicazione eccellente e un’estrema facilità d’uso. 6 The drying oven with AHMA DualBlock burners supplied by Eclipse. © Solintellysys Maximum Corrosion Resistance and High Productivity in the Coating of Metal Wire Il forno di asciugatura con bruciatori AHMA DualBlock, di Eclipse. 7 The exit of the curing oven, insulated so as not to overheat the external environment but without jeopardising the achievement of the internal temperature required for polymerisation. L’uscita del forno di polimerizzazione isolato in modo da non surriscaldare l’ambiente esterno ma senza compromettere il raggiungimento della temperatura interna necessaria alla polimerizzazione. 6 7 The control panel type CM-30 Magic Control is userfriendly and ensures high coating performance and high profitability, precisely the goal of Eurowire. The system is fully controlled by a Rockwell PLC and an industrial PC, programmed according to the customers’ specifications with the LabView software. Thanks to this, the operator can easily and intuitively view and control all parameters of the system, including on-line registration of temperature and consumption. The control panel is composed of an Ethernet module, which allows for the remote supervision of the line as well as the monitoring and record of failures through a PC or smartphone app. Solintellysys began its activities in 2008 as a private company. The team of professionals brought in over 30 years of experience in the area of painting and surface treatments technology. The company researches, designs, manufactures, assembles, and provides after-sales assistance for equipment and installations for surface treatment, painting and powder coating for the industry in general, as well as equipment for environmental, robotic, energy, industrial automation and special projects. Its vision is to be a leading company for the development of high quality, efficient and environmentally friendly solutions. Headquartered in Águeda, about 70 km from the city of Porto, Portugal, in only 6 years Solintellysys has been experiencing a strong international growth and it is now present in Spain, France, Germany, Brazil, Mexico, Angola, Dubai. And, of course, Portugal! © Solintellysys Il pannello di comando e controllo tipo CM-30 Magic Control è intuitivo e permette di raggiungere elevate prestazioni di verniciatura, aumentando la redditività, ossia l’obiettivo di Eurowire. L’impianto è completamente gestito da un PLC Rockwell e un PC industriale, programmato su misura in base alle specifiche del cliente con il software LabView. Grazie a questo software l’operatore accede in modo facile e intuitivo al controllo e alla visualizzazione di tutti i parametri dell’impianto, inclusa la registrazione on-line di temperatura e consumi. Il quadro di comando è composto da un modulo Ethernet, che consente la supervisione della linea in modalità remota così come il monitoraggio e il registro delle avarie, attraverso una App su PC o smartphone. Solintellysys ha iniziato le proprie attività come azienda privata nel 2008. Il team di professionisti ha portato in azienda oltre 30 anni di esperienza nel settore verniciatura e trattamento superfici. L’azienda ricerca, progetta, costruisce, assembla e fornisce assistenza post vendita di impianti e apparecchiature di trattamento superfici, verniciatura a liquido e a polveri per l’industria in generale, ma anche apparecchiature ambientali, per la robotica, l’energia, l’automazione industriale e i progetti speciali. La sua vision è diventare una delle aziende principali nello sviluppo di soluzioni altamente efficienti , di qualità e a basso impatto ambientale. Con sede a Águeda, a circa 70 km da Porto, Portogallo, in soli 6 anni Solintellysys ha avuto una notevole crescita internazionale ed è oggi presente in Spagna, Francia, Germania, Brasile, Messico, Angola, Dubai. E, naturalmente, Portogallo! 82 N. 29 - 2014 SEPTEMBER/OCTOBER - international PAINT&COATING magazine FOCUS ON TECHNOLOGY For the handling of parts, the system is equipped with a double-rail conveyor provided by the Italian Futura Convogliatori Aerei. This conveyor has been designed primarily to achieve the production rate required by the customer, but also enables possible future retrofit projects. The buffer storage area in the loading station (Fig. 9) has been designed for the use of robots for the automatic loading of components, while a second buffer located before the coating application stage enables to collect the already dried parts and constantly feeds the booth so as not to cause any stoppages or slowdowns and to always maintain the required cycle time. Per il trasporto dei pezzi sulla linea, l’impianto si affida a un convogliatore birotaia fornito dall’azienda italiana Futura Convogliatori Aerei. Questo trasportatore è stato progettato in primis per rispondere alla cadenza produttiva richiesta dal cliente ma anche alle possibilità di futuri retrofit. Il polmone di accumulo collocato nella stazione di carico (fig. 9) è progettato per l’utilizzo di robot antropomorfi per il carico automatico dei pezzi, mentre il secondo polmone, collocato prima della fase di applicazione polveri, consente il continuo accumulo dei pezzi dopo l’asciugatura e alimenta la cabina in modo tale da non causare fermi impianto o rallentamenti produttivi e garantendo sempre il tempo ciclo desiderato. Conclusions Conclusioni Flexible, highly automated and with a low environmental impact, the plant supplied by Solintellysys has fully complied with the three main requirements of Eurowire: product quality, high productivity and profitability of the industrial activity – three key factors to remain competitive on the European market. Flessibile, altamente automatizzato e a basso impatto ambientale, l’impianto fornito da Solintellysys ha soddisfatto appieno le tre principali esigenze di Eurowire: qualità del prodotto, produttività spinta e remuneratività dell’attività industriale. Tre punti cardinali per restare competitivi sul mercato europeo. 8 9 © Solintellysys 8 The hung components enter the powder coating booth. Pezzi appesi entrano in cabina di verniciatura a polveri. © Solintellysys 9 The buffer storage area of the loading station, with the double-rail conveyor supplied by Futura. Il polmone di accumulo della stazione di carico con il trasportatore birotaia di Futura.

Scaricare