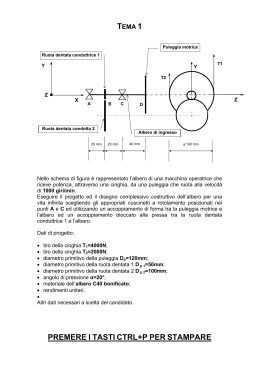

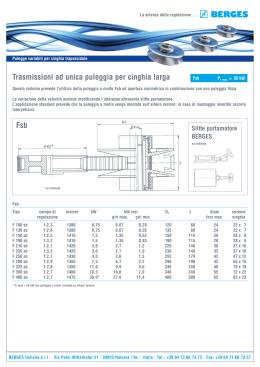

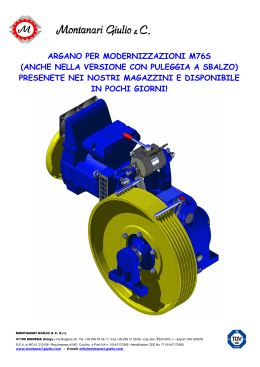

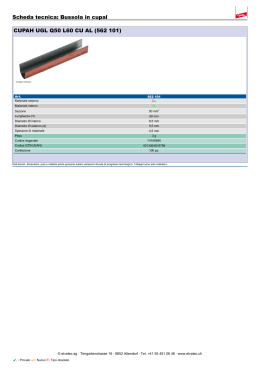

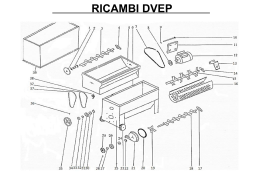

SOLUZIONE La presente soluzione verrà redatta facendo riferimento al manuale: Caligaris, Fava, Tomasello - Manuale di Meccanica Hoepli. Modellazione dell’albero e calcolo delle forze L’albero è sollecitato a flesso-torsione e può essere così modellizzato: La forza Q che esercita la puleggia sull’albero può essere approssimata, per cinghie trapezoidali da: Q = 2 ⋅ F dove F = 2⋅Mt è la forza periferica. d Mt è il momento torcente e d è il diametro primitivo della puleggia. Con i dati forniti dal testo si può calcolare: 25000 = 159 ,23 Nm = 159235 Nmm, essendo ω la velocità angolare ω 157 2 ⋅π 2 ⋅ 3 ,14 (ω = ⋅ 1500 = 157 rad/s). ⋅n = 60 60 Mt = P = Da cui F = 2 ⋅ 159235 = 1274 N e quindi Q=2548 N 250 Si procede quindi al calcolo delle reazioni vincolari applicando le equazioni cardinali della statica. Data la semplicità dei calcoli, si omettono i calcoli e le reazioni calcolate sono: VA= 955,5 N, VB= 3503,5 N e HB= 0. Il momento flettente massimo è in corrispondenza della sezione B. M fB = 955 ,5 ⋅ 400 = 382200 Nmm. Di seguito sono tracciati i grafici delle caratteristiche della sollecitazione: - Dimensionamento della sede del cuscinetto B e del relativo cuscinetto a sfera Si calcola ora il diametro minimo della sezione B, più sollecitata e sede di cuscinetto a sfera. Si considera un carico unitario di rottura per l’acciaio C40 UNI-EN 10083 pari a Rm=650 N/mm2. Si procede al dimensionamento a flesso-torsione. Prima si calcola il momento flettente ideale: M fid = Mf 2 + 0 ,75 ⋅ Mt 2 = 406317 σ amf = Nmm, poi la tensione ammissibile a fatica: Rm = 72 ,2 N/mm2. 9 Quindi il diametro minimo della sezione B è: d B = 3 32 ⋅ M fid π ⋅ σ amf = 38 ,6 mm. La sezione B è sede di cuscinetto a sfera. Dall’analisi della tabella I.70 a pag. I-100 del manuale, si approssima il diametro a 40 mm e si dimensiona il relativo cuscinetto a sfera. Si calcola il numero di cicli di progetto: L10 = 60 ⋅ n ⋅ L10 h = 900 milioni di cicli e il carico 10 6 dinamico richiesto C = P ⋅ L110/ p = 33826 N. Si sceglie pertanto il cuscinetto: d=40 mm, D=90 mm, B=23 mm. - Dimensionamento della sede della puleggia (sezione D) Per esigenze costruttive la puleggia verrà calettata su una sede albero di 36 mm di diametro per creare uno spallamento a cui andrà a battuta la puleggia stessa. La puleggia verrà poi fissata con rosetta e ghiera di sicurezza. La sede della puleggia prevede una linguetta di calettamento tipo A. Si procede quindi alla determinazione del diametro minimo previa dimensionamento a torsione. Posto τ amm = d =3 σ amf 3 = 41,6 N/mm2. 16 ⋅ M t = 26 ,9 mm. π ⋅ τ amm Si calcola ora la larghezza della puleggia. Dalla figura I.129 a pagina I-166 del manuale ponendo Pc=25 kW, n=1500 giri/min si determina una cinghia di tipo B. Dalla tabella I.119 pagina I-164, ipotizzando una puleggia a 3 cave, come indicato dal disegno allegato alla prova d’Esame, si può calcolare la larghezza della puleggia: L=f+e+e+f=11,5+19+19+11,5= 61 mm. Ora si può dimensionare la linguetta attraverso la Tabella I.26 pagina I-32. Per un diametro d=36 mm si può scegliere una linguetta 10x8 con cava d’albero t1=4,5 mm. Sommando al diametro pocanzi determinato il valore di t1 si ottiene un diametro pari a 31,4 mm minore di quello scelto e quindi verificato. La linguetta deve avere una lunghezza sufficiente ad interessare la maggior parte della larghezza della puleggia e quindi si sceglie una lunghezza unificata di 56 mm. Designazione della linguetta: Linguetta UNI 6604 – A 10x8x56. Si procede ora a verifica della linguetta. Si calcola la tensione agente sulla linguetta: τ max = 32 ⋅ 2⋅Mt 1 ⋅ = 24 ,6 N/mm2, dove A1=538 mm2 d A1 Scegliendo un per la linguetta un acciaio S275 UNI 10025 τ ams = 275 2⋅ 3 2 = 79 N/mm , la linguetta è verificata. - Sede cuscinetto A Per esigenze costruttive, di manutenzione ed economiche si sceglie lo stesso cuscinetto dimensionato nella sezione B anche per la sezione A. Dato che in questo caso la sollecitazione è inferiore, non si procede a verifica. - Sede giunto elastico (sezione C) Si ipotizza l’utilizzo di un giunto elastico a pioli. Per esigenze costruttive, si decide di mantenere lo stesso diametro di 40 mm fino alla estremità dell’albero sede del giunto. Dalla tabella I.55 a pagina I-71, per un diametro interno di 40 mm e un momento torcente di 159 Nm, si sceglie il giunto con diametro esterno De=160 mm, L=145 mm, s=5 mm. Il semigiunto ricopre l’albero per (L-s)/2=70 mm. L’albero calettato al semigiunto prevede inoltre una Linguetta UNI 6604 – B 12x8x70. Non necessità di verifica perché di dimensioni maggiori di quella relativa alla sezione D e sollecitata dallo stesso momento torcente. - Disegno di fabbricazione e ciclo di lavorazione In allegato sono inseriti il disegno di fabbricazione dell’albero con le relative tolleranze e gradi di rugosità e il ciclo di lavorazione. - Calcolo della velocità di minimo costo Dalla formula G.39 a pagina G-28 si calcola la velocità di minimo costo. vt min c A = C⋅ 2 A3 n A M ⋅ Tcu + C ut ( 20 / 60 ) ⋅ 1 + 5 1 , dove 3 = = = 16 ⋅ A2 M ( 20 / 60 ) 1 − 1 n Da cui vtminc=139 m/min. Si calcola anche la relativa durata dell’utensile. 1 1 A Tmin c = − 1 ⋅ 3 = − 1 ⋅ 16 = 48 min. n A2 0 ,25 - Calcolo del tempo macchina necessario all’operazione e relativo costo Calcolo del numero di giri del mandrino: n= 1000 ⋅ vt min c 1000 ⋅ 139 = = 885 giri/min. Valore accettabile in caso di lavorazione al C.N. π ⋅d π ⋅ 50 Calcolo del tempo macchina: Tm = L + e 765 + 10 = 2 ,9 min. = a ⋅ n 0 ,3 ⋅ 885 Si consideri la formula G.31 a pagina G-26: C0=Cp+Cm+Ccu+Cu Cp = M ⋅tp np = [€/pezzo] 20 / 60 ⋅ 2 = 0 ,66 €/pezzo, ipotizzando la lavorazione di un pezzo singolo. 1 C m = M ⋅ Tm = ( 20 / 60 ) ⋅ 2 ,9 = 0 ,97 €/pezzo. C cu = ( M ⋅ Tcu ) ⋅ Tm (( 20 / 60 ) ⋅ 1 ) ⋅ 2 ,9 = = 0 ,02 €/pezzo (considerando T=Tminc). T 48 Cu = Cut ⋅ Tm 5 ⋅ 2 ,9 = = 0 ,3 €/pezzo (considerando T=Tminc). T 48 Si può ora calcolare il costo relativo all’operazione: C0=0,66+0,97+0,02+0,3=1,95 €/pezzo. Prof. Alberto Ariotti Prof. Alessandro Bacigalupo ITIS “G. Natta” – Sestri Levante (GE) Cava per linguetta A 10x8x56 UNI 6604 184,50 cava per rosette di sicurezza UNI ISO 2982 70 173 131 61 23 +0,10 23 0 +0,10 23 0 1,85 SE NON SPECIFICATO: QUOTE IN MILLIMETRI FINITURA SUPERFICIE: TOLLERANZE: LINEARE: ANGOLARE: 1.6 3 FINITURA: 3.2 ( 1.6 0.8 ) NOME 30° -0,009 36 g8 -0,048 B 0.8 0 40 h7 -0,025 SEZIONE B-B SCALA 1 : 2 0.8 45 1.6 0 37,50 h12 -0,250 35 M35 12 B 765 377 REVISIONE Esame di Stato 2013 - Disegno e Prog. TITOLO: DISEGNATO Bacigalupo Alessandro VERIFICATO Ariottti Alberto Albero MATERIALE: N. DISEGNO C 40 UNI EN 10083 PESO: 8.260 Kg SCALA:1:5 1000-00001 FOGLIO 1 DI 1 A3

Scaricare