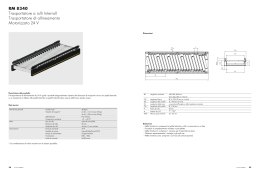

Le pagine dell’ANTIM Rigature, come gestirne la Grooves, how to manage their maintenance english summary I nefficient grooves have a negative impact on mill productivity, thus implicitly generating a series of burdens that are not always or timely perceived as such; actually they imply additional costs and therefore financial losses. Dropping yield, higher energy consumption, loss in product humidity: these are some of the main factors that may cause higher costs and losses - sometimes hundreds of thousands of euros - when managing a plant. In fact, less efficient grooves lead to an increase in product volume and ill-treated products, while flour quality is lower. Groove wear and tear can be monitored through planned and regular controls; however, there are very few plants that carry out these controls or rely on scientific data collections - such as siefting and energy consumption tests - which can actually ensure objectiveness when dealing with maintenance. Based on the experience acquired over the years at Ocrim, a specific software was developed to calcolate the groove depth, and in particular the product size in the groove. Beside groove prevention and care, it is also very important that grinding rolls are produced according to quality construction criteria in order for the grooves to last longer. It is essential to rely on certified quality rolls and well done grooves, since this ensures money saving, so that money can be invested on a high-quality preventive maintenance program based on cuttingedge technology. By monitoring rolls wear and tear, rolls can be changed less frequently and at the right moment, thus reducing plant stoppage to a minimum and keeping the quality of the finished product as close as possible to the expected level. 44 Rullo in corso di rigatura. moma d i c e m b r e 2 0 1 3 www.antim.it manutenzione L’ u s u r a , s e n o n c o n t r o ll a t a , provoca costi aggiuntivi e perdite economiche Unmonitored wear causes additional costs and financial losses di Marco Galli Ocrim I n decenni di esperienza molitoria in tutto il mondo, Ocrim più volte si è confrontata con problematiche relative all’omessa manutenzione delle rigature dovuta sia alla scarsa sensibilità che all’inesperienza dell’utilizzatore finale. Rigature non sufficientemente efficienti incidono negativamente sulla produttività, generando implicitamente una serie di oneri che non sempre e immediatamente vengono percepiti, ma che poi comportano una serie di costi aggiuntivi e quindi perdite economiche. d i c e m b r e 2 0 1 3 moma 45 Inefficienze e costi di gestione •Calo di resa; •maggior consumo energetico; •perdita di umidità dal prodotto. Questi sono solo alcuni tra i fattori principali che possono produrre - anche per centinaia di migliaia di euro maggiori costi e ingenti perdite nella gestione di un impianto. Vi è poi anche l’impatto di rigature consumate sia sulla qualità del prodotto finito che sulla gestione dell’impianto. Rigature meno efficienti causano, infatti, un aumento di volume del prodotto, parametro la cui costanza è elemento chiave per garantire l’affidabilità degli impianti nel tempo. Per compensare le variazioni di volume è necessario, in alternativa, agire su altri parametri come portata o umidità. Appare quindi chiaro come l’approccio più conveniente sia quello di curare con attenzione la manutenzione delle rigature dell’impianto. L’altro aspetto su cui riscontriamo effetti negativi causati dal consumo delle rigature è relativo alla qualità della farina prodotta. Una delle caratteristiche più importanti delle farine di rottura di testa è l’elasticità, la cui compromissione impatta sul bilancio della farina tutto corpo. Righe inefficienti, infatti, maltrattano il prodotto e la farina che ne risulta presenterà una qualità inferiore. Test effettuati Il reparto rigatura di Ocrim nel nuovo polo logistico complementare di Cremona. « R i g at u r e inefficienti causano un aumento di volume del prodotto» all’interno di un nostro impianto hanno evidenziato l’incremento di un 1012% sul valore del p/l. Analizzate le conseguenze negative riguardanti la scarsa manutenzione delle rigature, è necessario però vedere quali strumenti sono a disposizione dei mugnai per prevenire tali problematiche. La nuova rigatrice/rettificatrice tipo Gfi di Ocrim. d i c e m b r e 2 0 1 3 moma Controlli periodici Controlli periodici e programmati consentono di monitorare l’usura delle righe, ma sono pochi gli impianti che attuano questi controlli; come sono pochi quelli che si avvalgono di rilevazioni scientifiche dei dati come prove di stacciatura e consumi energetici - tali da consentire un’oggettività nelle gestione della manutenzione. In genere sta al mugnaio saper interpretare le sensazioni che riceve dal molino e decidere quando rinnovare le rigature; questo sicuramente è un grosso limite. Rilevazioni scientifiche In Ocrim, grazie all’esperienza accumulata, per la verifica delle rigature di un diagramma è stato sviluppato un software specifico, dedicato alla misurazione e al controllo della rigatura in funzione del diagramma stesso. Partendo da dati noti, come numero di righe, dimensione del pianetto e forma dell’utensile, tale software è in grado di calcolare la profondità della riga e, soprattutto, la dimensione del prodotto inscritto in essa. Questo risultato offre la possibilità di comprendere la compatibilità delle rigature con le esigenze di produzione, in 47 plice e immediato è quindi possibile stabilire, in tempo reale, lo stato di usura della riga. A questo si aggiunge la possibilità di archiviare i dati rilevati aprendo così la strada a sviluppi futuri, non ultima l’assistenza e la consulenza remote. Esempio di rulli lisci. La durata del rullo quanto evita che si verifichi una macinazione del prodotto incompatibile per forma e dimensione e, soprattutto, evita che i rulli si tocchino prima di ottenere i prodotti richiesti. Tramite questo software, in Ocrim sono state simulate varie combinazioni per cercare di capire quale parametro indicasse il limite di una rigatura prima che la stessa infici il bilanciamento del diagramma in funzione del consumo. Da questa analisi è apparso chiaro come la profondità della riga sia il parametro che consente di dare informazioni sullo stato d’usura in modo chiaro e diretto. Ma se ottenere questa misura non presenta difficoltà sul piano teorico, è invece complicato ricavarla da un rullo montato. Continuando nell’analisi dei dati ottenuti tramite tale software, è stato anche possibile stabilire una relazione diretta tra pianetto e profondità, in quanto questi due parametri stanno tra loro in un rapporto costante. Valutando tutto questo si è stabilito quindi un parametro indicativo: ciò rappresenta il limite per l’efficienza delle rigature - per quanto riguarda i diagrammi Ocrim - che si può esprimere nel raddop- 48 « L a fa r i n a c h e r i s u lta da righe inefficienti è d i q u a l i tà inferiore» pio della larghezza del pianetto misurato sul rullo veloce. In questa condizione si ottiene, generalmente, la dimensione limite della particella inscritta nella riga senza incorrere né in uno squilibrio del diagramma, né nelle altre problematiche precedentemente descritte. Il sistema di acquisizione dell’immagine Considerando anche in questo caso le difficoltà di misurazione ad occhio nudo della larghezza del pianetto, tramite la consulenza di specialisti è stato implementato un sistema ottico di acquisizione dell’immagine, con fattore di ingrandimento sino a 500x, tramite un microscopio portatile. Ciò consente di convertire immediatamente l’immagine della rigatura in una misura oggettiva, grazie ad una scala di riferimento. In modo sem- moma Oggi definire a priori in modo scientifico la durata di un rullo è quasi impossibile. Carichi di lavoro, profilo dell’utensile, affidabilità meccanica del laminatoio, competenza del rigatore e qualità del rullo sono solo alcuni dei parametri che intervengono nel tempo di vita di un rullo. Accanto alla prevenzione e alla cura delle rigature emerge anche l’importanza della qualità costruttiva dei rulli per una maggiore durata delle righe. In Ocrim la costruzione parte da un rullo grezzo, ottenuto da getto centrifugato, composto da ghise di differente durezza prodotto da officine specializzate e leader mondiali del settore con sede in Europa. Esso viene quindi tornito negli stabilimenti di Cremona, tutto con macchine automatizzate. La lavorazione è sottoposta a rigidi parametri di controllo, così come numerosi sono i controlli dimensionali e della durezza superficiale. La spinottatura avviene, sempre nelle officine Ocrim, secondo un sistema brevettato basato sul raffreddamento con azoto liquido, per poi subire una rettifica che assicura coassialità con gli spinotti. « C o n t r o ll i periodici e p r o g r a m m at i consentono di monitorare l’ u s u r a d e ll e righe» d i c e m b r e 2 0 1 3 Rigatura e “fasce ombrate” Affacciandoci alla rigatura vera e propria, il problema più evidente è quello delle “fasce ombrate” che, specialmente nelle rigature più fini, sono frequenti. Analizzando la riga con questo difetto si nota che è dovuto alla sovrapposizione di più righe. Ciò è causato principalmente dalla difficoltà di riallineare l’utensile con le righe già esistenti, in seguito alla necessaria affilatura dello stesso. Dopo l’affilatura vengono infatti riprese alcune righe prima di procedere alle nuove. Se il centraggio non è preciso il rischio di dover fronteggiare rigature imprecise è più probabile, portando così a una minore durata della rigatura. In Ocrim è stato sviluppato un sistema a utensile con inserto riportato, che consente la sostituzione dello stesso inserto senza dover smontare l’utensile. Questo è l’unico modo per garantire il perfetto centraggio tra riga e utensile durante tutta la lavorazione. A questo punto anche il dover riprendere alcune righe precedenti non comporta più un problema, soprattutto se consideriamo di usare la nuova rigatrice a controllo numerico Gfi, sviluppata da un team tecnico forte e di grande esperienza su tali concetti e problematiche. In base a quanto riportato, riteniamo che sia fondamentale avere la consapevolezza dell’intero processo di rigatura per poter conoscere a fondo le fasi applicate alla produzione del rullo e poterlo fornire al meglio. Riassumendo, consigliamo: •l’identificazione di un chiaro e affidabile fornitore europeo di rulli grezzi; •l’esecuzione di tutti i processi coinvolti presso le officine Ocrim; •l’esecuzione di tali processi con macchine di propria produzione come la nuova rigatrice e rettificatrice Gfi, ormai vera e propria macchina utensile. Tutto ciò è sempre frutto della politica di italianità, garanzia di un processo controllabile, collaudato e con dati e risultati certi e certificati. La manutenzione preventiva Alla luce dell’importanza di avere rigature efficienti e grazie alla possibilità di ottenere misure oggettive del loro stato d’usura, Ocrim sta lan- « L a p r o fo n d i tà d e ll a r i g a offre informazioni s u l s u o s tato d’usura» Esempio di rullo rigato. d i c e m b r e 2 0 1 3 moma ciando un programma di manutenzione preventiva di rulli e rigature. Esso comprende sia la manutenzione ordinaria delle righe sia la sostituzione, indipendentemente dal tipo di laminatoio, dei rulli esausti. L’azienda di Cremona propone questo servizio perché crede e conosce l’importanza e la necessità di avere un impianto il più possibile efficiente. Se si prende in considerazione un molino da 300t/24h dotato di laminatoi di vecchia generazione, consapevoli di quanti laminatoi un impianto di tale taglia è in grado di contenere, viene immediato il conteggio economico relativo alla mancata produzione che si avrà per il cambio di una coppia di rulli, per i quali si impiega circa 4 ore (tempo reale). Ecco perché è importante cambiare i rulli quando serve e soprattutto che questi rulli, una volta cambiati, durino il più a lungo possibile. Poter contare su rulli di qualità certificata e su rigature fatte a regola d’arte è quindi un punto di basilare importanza per qualsiasi impianto, in quanto questo garantisce un risparmio tale da giustificare la spesa di un programma di manutenzione preventiva di elevata qualità e tecnologicamente avanzato. Questo approccio è ancora più importante laddove è maggiore il tempo necessario per il cambio del pacco rulli. Avere sotto controllo lo stato d’usura dei rulli consente quindi di cambiare con meno frequenza e nel momento migliore i rulli, minimizzando i tempi di fermata degli impianti e mantenendo la qualità del prodotto finito più vicino possibile alle aspettative. Ocrim e il suo staff è ovviamente a disposizione per qualsiasi necessità anche e soprattutto per approfondire tali importanti concetti e per definire servizi di manutenzione programmati. ■ Marco Galli Ocrim 49

Scarica