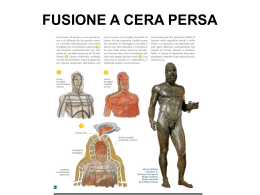

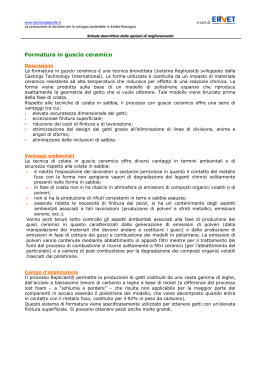

3 - ASSEMBLAGGIO GRAPPOLO 2 - INIEZIONE MODELLI IN CERA 1 - FASE DI ALLESTIMENTO ATTREZZATURE 4 - FORMATURA: immersione (fase liquida) 6 - EVACUAZIONE 5 - FORMATURA: aspersione (fase solida) 7 - SINTERIZZAZIONE 8 - COLATA La sinterizzazione del guscio ceramico avviene in forni ad alta temperatura. La fase di colata avviene immediatamente dopo la sinterizzazione del guscio ceramico. Progetto/disegno del particolare Stampo Iniezione cera Prototipo Cera Eliminazione cera Stampo Struttura centrale Dal disegno del particolare, si realizza il prototipo necessario per la costruzione dello stampo. Lo stampo viene utilizzato su apposite macchine di iniezione per la produzione dei modelli in cera. Modello in cera I modelli in cera vengono assemblati su apposita struttura per formare il grappolo. Immersione del grappolo in appositi impasti ceramici e refrattari. La formatura del guscio ceramico si ottiene con aspersione di refrattario, in sequenza ed alternando la fase 4 per una serie di successioni. La cera contenuta all’interno del guscio ceramico viene evacuata. 9 - DISFATTATURA LE PRINCIPALI FASI DEL CICLO DI PRODUZIONE MINIMA INCIDENZA DEI COSTI SUGLI ATTREZZAMENTI PRODUTTIVI CONVENIENZA ECONOMICA ANCHE NELLA REALIZZAZIONE DI PROTOTIPI IL TRATTAMENTO SUPERFICIALE I MATERIALI LA MICROSTRUTTURA DEI GETTI Le fasi del ciclo di produzione illustrano il procedimento della “Fusione di precisione a cera persa”. L’analisi tecnica della configurazione funzionale del componente da realizzare, determinano i parametri del processo produttivo. L’attrezzatura necessaria per la produzione di un particolare meccanico con il procedimento fusorio a cera persa, pur non sfuggendo alla logica comune a tutti i processi di trasformazione secondaria, offre il vantaggio di essere realizzata con un costo relativamente basso. Un'interessante opportunità del processo fusorio qui trattato è costituita dall’impiego della Prototipazione Rapida (Rapid Prototyping) che consente, tra l’altro, un significativo risparmio in termini di tempo nell’allestimento di prototipi e piccole serie di particolari meccanici. La finitura superficiale dei getti di precisione fusi col metodo della cera persa può raggiungere livelli di rugosità media molto interessanti, specie se si considera che, dette rugosità, possono normalmente oscillare fra valori di RA = 2-2.5 (80-100 micro/inch). Con il procedimento di "Fusione a cera persa" si possono ottenere getti con qualsiasi tipo di lega metallica. Sulla base delle esigenze funzionali o di caratterizzazione richieste dai singoli componenti meccanici da produrre, è possibile impiegare il tipo di lega più idonea, in riferimento alla classificazione della tipologia d’impiego. L’ a l l e s t i m e n t o d e l l e attrezzature impiegate per questo processo, sono realizzate con tecniche specifiche, tra cui: I vantaggi costituiti dall’impiego di questo metodo si possono riassumere in: Detti valori di rugosità sono comparabili con quelli delle lavorazioni meccaniche convenzionali. La microstruttura dei getti di precisione, colati per gravità in aria, con forma a guscio ceramico, è solitamente di grana fine, senza orientamento cristallino preferenziale e quindi più stabile rispetto a quelle dei materiali forgiati, laminati, stampati od estrusi. E' possibile, attraverso tecniche di fusione sottovuoto, ottenere strutture ad orientamento controllato e monocristallino. IMMEDIATEZZA NELLA REALIZZAZIONE Nel valutare le caratteristiche e le risultanze complessive di un prodotto, conseguibili col processo fusorio di precisione a cera persa, non può certamente mancare la constatazione che, partendo da un disegno del particolare finito da realizzare, si arrivi al risultato finale semplificando le lavorazioni meccaniche, con apprezzabili riduzioni di tempo e costi. Le suddette considerazioni, soprattutto per riflessi d’ordine economico, sono tanto più apprezzate, quanto più complessa risulterà la forma del particolare da realizzare. • Prototipazione Rapida (Rapid Prototyping) • Digitalizzazione 3D (Reverse Engineering) • Lavorazioni meccaniche con sistema di calco ottenuto mediante l’impiego di un modello solido, senza l’impiego di costose attrezzature. • Facili interventi sulla modellazione matematica che permettono di eseguire modifiche sul prototipo, fino all’ottenimento del prodotto finale. I suddetti valori di rugosità possono essere ulteriormente e specificatamente migliorati attraverso opportuni interventi di condizionamento superficiale con trattamenti di burattatura, sabbiatura fine, pallinatura non abrasiva con microsfere, di dimensioni e materiale predeterminato e altri speciali trattamenti superficiali, protettivi ed estetici, come ad esempio la lucidatura elettrolitica ecc… Nella valutazione economica la scelta della lega metallica da impiegare, influisce in modo alquanto marginale nel costo complessivo del getto. Un altro vantaggio determinato dal tipo di lega è quello rappresentato dall’ampia facoltà che ha il progettista nello scegliere quella più appropriata, anche se questa rappresenta difficoltà nelle lavorazioni meccaniche. Rottura refrattario Dopo il raffreddamento si procede alla eliminazione del guscio refrattario, mediante distaffatura a vibrazione e successiva sabbiatura 10 - TRONCATURA Un’ulteriore e non trascurabile considerazione in merito al costo della lega impiegata, è quella che per allestire un getto prodotto è sempre di peso essenziale, rispetto ad altri sistemi di fabbricazione. I particolari vengono distaccati dai canali di colata con sistemi di taglio. Ne consegue che quanto più pregiata e costosa è la lega metallica impiegata, maggiore sarà il suo vantaggio. Normalmente i particolari fusi subiscono trattamenti di ricottura, ricarburazione e normalizzazione. Seguono le operazioni di finitura meccanica. Quando sono richieste particolari caratteristiche di resistenza e durezza vengono sottoposti a trattamenti termici e termochimici. 12 - CONTROLLI QUALITATIVI L’operazione finale determinata dalle specifiche, è costituita dai vari controlli da eseguire sui particolari: dimensionali, analitici, metallurgici, visivi ed altri. Esami analitici e metallurgici Controlli dimensionali Liquidi penetranti Linearità Rotondità Superficie di profilo Parallelismo Posizione Planarità Cilindricità Angolarità Perpendicolarità Concentricità Raggi X Simmetria 11 - FINITURA MECCANICA

Scaricare